RU2266195C2 - Method and device for splicing of dried fibers intended for production of fiber boards - Google Patents

Method and device for splicing of dried fibers intended for production of fiber boards Download PDFInfo

- Publication number

- RU2266195C2 RU2266195C2 RU2003106396/12A RU2003106396A RU2266195C2 RU 2266195 C2 RU2266195 C2 RU 2266195C2 RU 2003106396/12 A RU2003106396/12 A RU 2003106396/12A RU 2003106396 A RU2003106396 A RU 2003106396A RU 2266195 C2 RU2266195 C2 RU 2266195C2

- Authority

- RU

- Russia

- Prior art keywords

- fibers

- roller

- pins

- section

- fiber

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27N—MANUFACTURE BY DRY PROCESSES OF ARTICLES, WITH OR WITHOUT ORGANIC BINDING AGENTS, MADE FROM PARTICLES OR FIBRES CONSISTING OF WOOD OR OTHER LIGNOCELLULOSIC OR LIKE ORGANIC MATERIAL

- B27N1/00—Pretreatment of moulding material

- B27N1/02—Mixing the material with binding agent

- B27N1/0263—Mixing the material with binding agent by spraying the agent on the falling material, e.g. with the material sliding along an inclined surface, using rotating elements or nozzles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27N—MANUFACTURE BY DRY PROCESSES OF ARTICLES, WITH OR WITHOUT ORGANIC BINDING AGENTS, MADE FROM PARTICLES OR FIBRES CONSISTING OF WOOD OR OTHER LIGNOCELLULOSIC OR LIKE ORGANIC MATERIAL

- B27N1/00—Pretreatment of moulding material

- B27N1/02—Mixing the material with binding agent

- B27N1/0272—Mixing the material with binding agent by bringing the material into contact with a rotating roll provided with a layer of binding agent

Landscapes

- Life Sciences & Earth Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Wood Science & Technology (AREA)

- Forests & Forestry (AREA)

- Dry Formation Of Fiberboard And The Like (AREA)

- Application Of Or Painting With Fluid Materials (AREA)

Abstract

Description

Изобретение касается способов и устройств для склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит.The invention relates to methods and devices for gluing dried fibers for the production of wood-fiber boards.

Волокна предпочтительно состоят из материалов, содержащих лигноцеллюлозу и/или целлюлозу. Древесно-волокнистые плиты бывают легкими, плитами средней плотности и плитами высокой плотности.The fibers are preferably composed of materials containing lignocellulose and / or cellulose. Fiberboard is light, medium density and high density.

Обычно волокна, предназначенные для плит средней плотности (ПСП) или плит высокой плотности (ПВП), склеивают в мокром состоянии. Посредством этой так называемой "выдувной" системы склеивания связующее вещество впрыскивается в выдувную трубку, которая оканчивается в зоне входного отверстия трубы-сушилки позади рафинера, прямо на мокрые, все еще горячие волокна. Затем волокна сушат. Система склеивания в выдувной системе склеивания дает возможность склеивать волокна равномерно и таким образом устранять образование комков, состоящих из клея и волокон. Однако одним существенным недостатком системы является относительно высокий расход клея (см., например: Buchholzer, P., "Leimverlusten auf der Spur" ("По следам потерь клея") стр. 22-24, Журнал MDF-Magazin, 1999). Повышенный расход клея является следствием того, что часть реакционной способности клея в процессе сушки волокон утрачивается по причине высоких температур. Поэтому в системе трубы-сушилки наблюдается значительное выделение формальдегида, происходящего из клея, в результате чего необходимо внедрение дорогостоящего процесса уменьшения загрязняющих веществ. Следующим недостатком системы склеивания в выдувной системе склеивания является то, что волокна, которые склеивают таким образом, имеют низкий уровень слипаемости в холодном состоянии вследствие предварительного отверждения в трубе-сушилке, так что после предварительного прессования волокнистый мат, образующийся из волокон, имеет тенденцию обратного пружинения. При прессовании волокнистого мата его структура может разрушаться из-за вытеснения большого количества воздуха из волокнистого мата.Typically, fibers intended for medium density boards (PSP) or high density boards (PVP) are glued in the wet state. Through this so-called "blow" bonding system, a binder is injected into the blow tube, which ends in the area of the inlet of the dryer pipe behind the refiner, directly onto the wet, still hot fibers. Then the fibers are dried. The bonding system in the blow bonding system makes it possible to glue the fibers evenly and thus eliminate the formation of lumps consisting of glue and fibers. However, one significant drawback of the system is the relatively high adhesive consumption (see, for example, Buchholzer, P., “Leimverlusten auf der Spur” (“Following the Traces of Adhesive Losses”), pp. 22-24, MDF-Magazin, 1999). The increased consumption of glue is a consequence of the fact that part of the reactivity of the glue in the process of drying the fibers is lost due to high temperatures. Therefore, a significant release of formaldehyde from glue is observed in the dryer-pipe system, as a result of which it is necessary to introduce an expensive process to reduce pollutants. A further disadvantage of the bonding system in the blow bonding system is that the fibers that are bonded in this way have a low level of cold adhesion due to pre-curing in the dryer tube, so that after pre-pressing the fibrous mat formed from the fibers has a tendency to spring back . When a fiber mat is pressed, its structure may be destroyed due to the displacement of a large amount of air from the fiber mat.

Недостатки выдувной системы склеивания также можно устранить склеиванием волокон в сухом состоянии. Поэтому известен способ склеивания высушенных волокон в метальных роллах. Однако процесс склеивания волокон в сухом виде в смесительных устройствах имеет недостаток, который заключается в образовании скоплений волокон и спутанных волокон, что приводит к неравномерному склеиванию волокон и нежелательному образованию пятен клея на поверхностях плит (см. ссылку). Клеильный станок для склеивания волокон в сухом состоянии, в котором могут быть обеспечены средства смешения, описан в ЕР 0744259 В1.The disadvantages of the blow bonding system can also be eliminated by gluing the fibers in a dry state. Therefore, a known method for bonding dried fibers in metal rolls. However, the process of gluing fibers in a dry form in mixing devices has a drawback, which consists in the formation of clusters of fibers and tangled fibers, which leads to uneven bonding of fibers and undesirable formation of glue stains on the surfaces of the plates (see link). A dry gluing machine for gluing fibers in which mixing means can be provided is described in EP 0 744 259 B1.

В ЕР 0728562 А2 описан процесс склеивания волокон в сухом состоянии, где поток волокон разделяется в пневматической линии подачи созданием большой турбулентности вследствие снижения скорости потока, и волокна в этой зоне разделения смачиваются опрыскиванием.EP 0728562 A2 describes a process for bonding fibers in a dry state, where the fiber flow is separated in the pneumatic feed line by creating large turbulence due to a decrease in the flow rate, and the fibers in this separation zone are wetted by spraying.

В DE 19930800 A1 описан процесс склеивания волокон в сухом состоянии, в котором процесс склеивания выполняется в концевой секции трубы-сушилки. По нашему мнению, мы еще не имеем данных об этом процессе в промышленных испытаниях. Кажется, что недостаток этого процесса заключается в том, что чрезвычайно большая пропорция горячего газа и водяного пара вместе с волокнами должна проходить через зону склеивания, поскольку необходимо, чтобы клей распылялся на мельчайшие частицы после впрыскивания в зону склеивания. Если эта пропорция горячего газа и водяного пара в процессе отделяется от волокон сразу после процесса склеивания с помощью циклонного сепаратора, следует предположить, что часть клея выделяется в атмосферу вместе с горячим газом и водяным паром из волокнистой смеси. Кроме того, в этом известном процессе могут возникнуть проблемы, касающиеся равномерного склеивания, ввиду возникновения беспорядочной воздушной турбулентности. Помимо этого, оказалось, что в этом процессе трудно сохранять под контролем высушиваемую влагу волокон в допустимых пределах, составляющих +/-0,5% необходимой величины, что очень важно для последующей обработки.DE 19930800 A1 describes a process for gluing fibers in a dry state, in which a gluing process is performed in the end section of a dryer pipe. In our opinion, we do not yet have data on this process in industrial trials. It seems that the disadvantage of this process is that an extremely large proportion of hot gas and water vapor together with the fibers must pass through the bonding zone, since it is necessary that the glue is sprayed onto the smallest particles after being injected into the bonding zone. If this proportion of hot gas and water vapor in the process is separated from the fibers immediately after the gluing process using a cyclone separator, it should be assumed that part of the adhesive is released into the atmosphere together with the hot gas and water vapor from the fiber mixture. In addition, problems with uniform bonding may occur in this known process due to erratic air turbulence. In addition, it turned out that in this process it is difficult to control the dried moisture of the fibers within acceptable limits of +/- 0.5% of the required value, which is very important for subsequent processing.

Следует также упомянуть, что с некоторых пор известны клеильные устройства типа так называемого "валикового смесителя", в которых клей наносится на частицы древесины с помощью валиков (Maloney, Thomas M., "Modern Particleboard Dry-process Fibreboard Manufacturing", page 439, Miller Freeman Publ. 1977, San Francisco, Ca., USA). ("Современное производство древесно-стружечных плит и древесно-волокнистых плит сухим способом", Томас М.Малони, Стр. 439, изд. Miller Freeman, 1977, Сан Франциско, США).It should also be mentioned that gluing devices such as the so-called “roller mixer” have been known for some time, in which glue is applied to wood particles using rollers (Maloney, Thomas M., “Modern Particleboard Dry-process Fiberboard Manufacturing”, page 439, Miller Freeman Publ. 1977, San Francisco, Ca., USA). ("The Modern Production of Chipboard and Fiberboard by Dry Method", Thomas M. Maloney, p. 439, ed. Miller Freeman, 1977, San Francisco, USA).

Целью изобретения является смачивание связующим веществом как можно большего количества поверхностей волокон с высокой степенью равномерности.The aim of the invention is to wet the binder with as many fiber surfaces as possible with a high degree of uniformity.

Эта цель достигается за счет создания способа склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, при котором согласно изобретениюThis goal is achieved by creating a method for bonding dried fibers intended for the production of wood-fiber boards, in which according to the invention

(а) подаются волокна на валик для волокон дозатором через загрузочный желоб, на который воздействуют отрицательным давлением, при этом валик для волокон на своей поверхности имеет множество штырей и вращается таким образом,(a) the fibers are fed to the fiber roll by the dispenser through the loading chute, which is subjected to negative pressure, while the fiber roll has a plurality of pins on its surface and rotates in such a way

(б) что волокна отклоняются от своего направления штырями, направляются вдоль секции желоба, которая образована частичной секцией периферии валика для волокон и противоположной стенкой и клеильным средством, и что указанные волокна ускоряются приблизительно до периферийной скорости валика для волокон штырями и потоком воздуха, создаваемым указанными штырями,(b) that the fibers deviate from their direction with the pins, are guided along the section of the trough, which is formed by a partial section of the periphery of the fiber roller and the opposite wall and adhesive, and that these fibers are accelerated to approximately the peripheral speed of the fiber roller by the pins and the air flow generated by these with pins

(в) причем волокна смещаются с валика для волокон вследствие центробежной силы и прижимаются к секции стенки, еще не входя в контакт со штырями,(c) wherein the fibers are displaced from the fiber roll due to centrifugal force and are pressed against the wall section, not yet coming into contact with the pins,

(г) волокна склеиваются в зоне секции стенки или вблизи одного конца секции стенки,(g) the fibers are bonded in the area of the wall section or near one end of the wall section,

(д) и волокна выпускаются из выходного отверстия секции желоба.(e) and the fibers are discharged from the outlet of the trough section.

Предпочтительно секцию стенки или первую секцию стенки, к которой прижимаются волокна, выполняют начинающейся приблизительно после одной четверти периферии валика для волокон после попадания волокон на валик для волокон.Preferably, the wall section or the first wall section to which the fibers are pressed is formed starting after about one quarter of the periphery of the fiber roller after the fibers hit the fiber roller.

Предпочтительно волокна склеивают щелевыми соплами для клея.Preferably, the fibers are glued with slotted glue nozzles.

Предпочтительно волокна склеивают разбрызгивающими соплами.Preferably, the fibers are glued with spray nozzles.

Предпочтительно волокна попадают на клеевую доску в зоне щелевых сопел для клея.Preferably, the fibers fall onto the glue board in the area of the glue nozzles for glue.

Предпочтительно клеевую доску устанавливают под регулируемым углом относительно направления потока волокон, чтобы отклонять волокна определенным образом и регулировать давление волокон на клеевую доску.Preferably, the adhesive board is set at an adjustable angle with respect to the direction of flow of the fibers in order to deflect the fibers in a certain way and to control the pressure of the fibers on the adhesive board.

Предпочтительно в зоне щелевых сопел для клея волокна подают по касательной на клеевой валик, который вращается в направлении движения волокон.Preferably, in the area of the slit nozzles for glue, the fibers are tangentially fed to the glue roller, which rotates in the direction of movement of the fibers.

Предпочтительно скорость, с которой волокна подают на валик для волокон, может определяться посредством регулирования отрицательного давления, преобладающего в загрузочном желобе.Preferably, the speed at which the fibers are fed to the fiber roll can be determined by controlling the negative pressure prevailing in the feed chute.

Указанные цели также достигаются за счет создания способа склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, при котором согласно изобретениюThese goals are also achieved by creating a method for gluing dried fibers intended for the production of wood-fiber boards, in which according to the invention

(а) подаются волокна на валик для волокон дозатором через загрузочный желоб, на который воздействуют отрицательным давлением, при этом валик для волокон на своей поверхности имеет множеством штырей и вращается таким образом,(a) the fibers are fed to the fiber roll by the dispenser through the loading chute, which is subjected to negative pressure, while the fiber roll has a plurality of pins on its surface and rotates in such a way

(б) что волокна отклоняются от своего направления штырями, направляются вдоль секции желоба, которая образована частичной секцией периферии валика для волокон и противоположной стенкой и клеильным средством, и что указанные волокна ускоряются приблизительно до периферийной скорости валика для волокон штырями и потоком воздуха, создаваемым указанными штырями,(b) that the fibers deviate from their direction with the pins, are guided along the section of the trough, which is formed by a partial section of the periphery of the fiber roller and the opposite wall and adhesive, and that these fibers are accelerated to approximately the peripheral speed of the fiber roller by the pins and the air flow generated by these with pins

(в) причем волокна смещаются с валика для волокон вследствие центробежной силы и прижимаются к секции стенки, еще не входя в контакт со штырями, и в котором волокна по меньшей мере один раз на протяжении стенки снова вводятся в контакт со штырями с помощью металлической отражательной пластины, которая наклонена наподобие откоса в направлении штырей, и затем указанные волокна прижимаются к следующей секции стенки (21) центробежной силой,(c) wherein the fibers are displaced from the fiber roll due to centrifugal force and are pressed against the wall section, not yet in contact with the pins, and in which the fibers are again brought into contact with the pins at least once along the wall using a metal reflective plate which is inclined like a slope in the direction of the pins, and then these fibers are pressed to the next section of the wall (21) by centrifugal force,

(г) волокна склеиваются в зоне одной из секций стенки, между секциями стенки или вблизи одного конца последней секции стенки в направлении потока волокон,(d) the fibers are bonded in the area of one of the wall sections, between the wall sections or near one end of the last wall section in the direction of the fiber flow,

(д) и волокна выпускаются из выходного отверстия секции желоба.(e) and the fibers are discharged from the outlet of the trough section.

Предпочтительно секцию стенки или первую секцию стенки, к которой прижимаются волокна, выполняют начинающейся приблизительно после одной четверти периферии валика для волокон, после попадания волокон на валик для волокон.Preferably, the wall section or the first wall section to which the fibers are pressed is formed starting after about one quarter of the periphery of the fiber roller, after the fibers hit the fiber roller.

Предпочтительно волокна склеивают щелевыми соплами для клея.Preferably, the fibers are glued with slotted glue nozzles.

Предпочтительно волокна склеивают разбрызгивающими соплами.Preferably, the fibers are glued with spray nozzles.

Предпочтительно волокна попадают на клеевую доску в зоне щелевых сопел для клея.Preferably, the fibers fall onto the glue board in the area of the glue nozzles for glue.

Предпочтительно клеевую доску устанавливают под регулируемым углом относительно направления потока волокон, чтобы отклонять волокна определенным образом и регулировать давление волокон на клеевую доску.Preferably, the adhesive board is set at an adjustable angle with respect to the direction of flow of the fibers in order to deflect the fibers in a certain way and to control the pressure of the fibers on the adhesive board.

Предпочтительно в зоне щелевых сопел для клея волокна подают по касательной на клеевой валик, который вращается в направлении движения волокон.Preferably, in the area of the slit nozzles for glue, the fibers are tangentially fed to the glue roller, which rotates in the direction of movement of the fibers.

Предпочтительно скорость, с которой волокна подают на валик для волокон, может определяться посредством регулирования отрицательного давления, преобладающего в загрузочном желобе.Preferably, the speed at which the fibers are fed to the fiber roll can be determined by controlling the negative pressure prevailing in the feed chute.

Указанные цели также достигаются за счет создания способа склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, при котором согласно изобретениюThese goals are also achieved by creating a method for gluing dried fibers intended for the production of wood-fiber boards, in which according to the invention

а) подаются волокна на валик для волокон дозатором через загрузочный желоб, при этом валик для волокон на своей поверхности имеет множество штырей и вращается таким образом,a) the fibers are fed to the fiber roller by the dispenser through the loading chute, while the fiber roller has many pins on its surface and rotates in such a way

б) что волокна отклоняются от своего направления штырями, направляются вдоль секции желоба, которая образована частичной секцией периферии валика для волокон и противоположной стенкой, и указанные волокна ускоряются приблизительно до периферийной скорости валика для волокон штырями и потоком воздуха, создаваемым указанными штырями,b) that the fibers deviate from their direction by the pins, are directed along the section of the trough, which is formed by a partial section of the periphery of the fiber roller and the opposite wall, and these fibers are accelerated to approximately the peripheral speed of the fiber roller by the pins and the air flow generated by these pins,

в) волокна выводятся по существу в горизонтальном направлении движения из выходного отверстия секции желоба,c) the fibers are brought out in a substantially horizontal direction of movement from the outlet of the trough section,

г) волокна отсасываются вниз и таким образом отклоняются, иd) the fibers are sucked down and thus deflected, and

д) волокна склеиваются в зоне отклонения посредством по меньшей мере одного разбрызгивающего сопла, которое выбрасывает клей и воздух.e) the fibers adhere in the deflection zone by means of at least one spray nozzle which ejects glue and air.

Предпочтительно на этапе (б) центробежная сила заставляет волокна прижиматься к стенке, еще не входя в контакт со штырями, и на протяжении стенки волокна снова вводятся в контакт со штырями с помощью металлической отражательной пластины, которая наклонена наподобие откоса в направлении штырей, и затем волокна прижимаются к стенке центробежной силой.Preferably, in step (b), the centrifugal force causes the fibers to press against the wall before they come in contact with the pins, and along the wall of the fiber they are again brought into contact with the pins using a metal reflective plate that is inclined like a slope in the direction of the pins, and then the fibers pressed against the wall by centrifugal force.

Предпочтительно волокна отклоняются в канал пневматического транспортера, и имеются два ряда расположенных противоположно разбрызгивающих сопел, между которыми отклоняются волокна.Preferably, the fibers are deflected into the channel of the pneumatic conveyor, and there are two rows of opposing spray nozzles between which the fibers deflect.

Предпочтительно скорость, с которой волокна подаются на валик для волокон, может определяться посредством регулирования отрицательного давления, преобладающего в загрузочном желобе.Preferably, the speed at which the fibers are fed to the fiber roll can be determined by controlling the negative pressure prevailing in the feed chute.

Указанные цели, кроме того, достигаются за счет создания способа склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, при котором согласно изобретениюThese goals, in addition, are achieved by creating a method for bonding dried fibers intended for the production of wood-fiber boards, in which according to the invention

а) подают волокна на валик для волокон дозатором через загрузочный желоб, при этом валик для волокон на своей поверхности имеет множество штырей и вращается таким образом,a) the fibers are fed to the fiber roller by the dispenser through the loading chute, while the fiber roller has many pins on its surface and rotates in such a way

б) что волокна отклоняются от своего направления штырями, направляются вдоль секции желоба, которая образована частичной секцией периферии валика для волокон и противоположной стенкой, и указанные волокна ускоряются приблизительно до периферийной скорости валика для волокон штырями и потоком воздуха, создаваемым указанными штырями,b) that the fibers deviate from their direction by the pins, are directed along the section of the trough, which is formed by a partial section of the periphery of the fiber roller and the opposite wall, and these fibers are accelerated to approximately the peripheral speed of the fiber roller by the pins and the air flow generated by these pins,

в) волокна выводятся по существу в горизонтальном направлении движения из выходного отверстия секции желоба,c) the fibers are brought out in a substantially horizontal direction of movement from the outlet of the trough section,

г) волокна отсасываются вверх и таким образом отклоняются, иd) the fibers are sucked up and thus deflected, and

д) волокна склеиваются в зоне отклонения посредством по меньшей мере одного разбрызгивающего сопла, которое выбрасывает клей и воздух.e) the fibers adhere in the deflection zone by means of at least one spray nozzle which ejects glue and air.

Предпочтительно на этапе (б) центробежная сила заставляет волокна прижиматься к стенке, еще не входя в контакт со штырями, и на протяжении стенки волокна снова вводятся в контакт со штырями с помощью металлической отражательной пластины, которая наклонена наподобие откоса в направлении штырей, и затем волокна прижимаются к стенке центробежной силой.Preferably, in step (b), the centrifugal force causes the fibers to press against the wall before they come in contact with the pins, and along the wall of the fiber they are again brought into contact with the pins using a metal reflective plate that is inclined like a slope in the direction of the pins, and then the fibers pressed against the wall by centrifugal force.

Предпочтительно волокна отклоняются в канал пневматического транспортера, и имеются два ряда расположенных противоположно разбрызгивающих сопел, между которыми отклоняются волокна.Preferably, the fibers are deflected into the channel of the pneumatic conveyor, and there are two rows of opposing spray nozzles between which the fibers deflect.

Предпочтительно скорость, с которой волокна подаются на валик для волокон, может определяться посредством регулирования отрицательного давления, преобладающего в загрузочном желобе.Preferably, the speed at which the fibers are fed to the fiber roll can be determined by controlling the negative pressure prevailing in the feed chute.

Дополнительно указанные цели достигаются за счет создания способа склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, при котором согласно изобретению создают два симметричных, расположенных противоположно потока волокон, в которых волокна склеивают таким же образом, что и в любом из предшествующих способов, и потоки волокон сталкивают друг с другом после выхода из выходного отверстия секции желоба.Additionally, these goals are achieved by creating a method for bonding dried fibers intended for the production of wood-fiber boards, in which according to the invention create two symmetrical, located opposite the flow of fibers, in which the fibers are glued in the same manner as in any of the previous methods, and the flows of fibers collide with each other after exiting from the outlet of the trench section.

Указанные цели помимо всего прочего достигаются за счет создания устройства для склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, в котором согласно изобретению под выходным отверстием дозатора для волокон расположен загрузочный желоб, на который может воздействовать отрицательное давление, проходящий от выходного отверстия до валика для волокон, имеющего на своей поверхности множество штырей и выполненного с возможностью вращения таким образом, что волокна, падающие на валик для волокон, отклоняются штырями, направляются вдоль секции желоба, которая образована частичной секцией периферии валика для волокон и противоположной стенкой, и которая проходит от выходного отверстия загрузочного желоба в направлении вращения валика для волокон и имеет выходное отверстие для волокон, и указанные волокна ускоряются приблизительно до периферийной скорости валика для волокон штырями и потоком воздуха, создаваемым указанными штырями, в котором вследствие центробежной силы волокна смещаются с валика для волокон и прижимаются к секции стенки, еще не входя в контакт со штырями, причем секция желоба также образована средствами для склеивания волокон, которые расположены в зоне секции стенки или вблизи одного конца секции стенки.These goals are achieved, among other things, by creating a device for gluing dried fibers for the production of wood-fiber boards, in which according to the invention a loading chute is located under the outlet of the fiber dispenser, which can be subjected to negative pressure from the outlet to the roller for fibers having a plurality of pins on its surface and rotatable in such a way that the fibers falling on the fiber roller are pinned, guided along the trough section, which is formed by a partial section of the periphery of the fiber roll and the opposite wall, and which extends from the outlet of the feed chute in the direction of rotation of the fiber roll and has a fiber exit, and these fibers are accelerated to approximately the peripheral speed of the roll for fibers with pins and an air stream generated by these pins, in which, due to centrifugal force, the fibers are displaced from the fiber roller and pressed against the section and walls, not yet coming into contact with the pins, the gutter section also being formed by means for gluing fibers, which are located in the area of the wall section or near one end of the wall section.

Предпочтительно клеильные средства содержат щелевые сопла для клея, которые расположены по ширине стенки секции желоба.Preferably, the adhesive means comprises slotted nozzles for glue that are located along the width of the wall of the gutter section.

Предпочтительно клеильные средства содержат разбрызгивающие сопла, которые расположены по ширине стенки секции желоба.Preferably, the adhesive means comprise spray nozzles that are located across the width of the wall of the gutter section.

Предпочтительно щелевые сопла для клея выполнены с возможностью выравнивания по касательной относительно расположенной вблизи клеевой доски.Preferably, the slotted nozzles for the adhesive are arranged to be tangentially aligned with the adhesive board located close to it.

Предпочтительно клеевая доска выполнена с возможностью устанавливаться под регулируемым углом относительно направления потока волокон, чтобы иметь возможность отклонять волокна до разной степени и таким образом обеспечивать изменение давления волокон на клеевую доску.Preferably, the adhesive board is configured to be mounted at an adjustable angle with respect to the direction of flow of the fibers so as to be able to deflect the fibers to varying degrees and thereby provide a change in the pressure of the fibers on the adhesive board.

Предпочтительно щелевые сопла для клея выполнены с возможностью выравнивания по касательной относительно расположенного вблизи вращающегося клеевого валика.Preferably, the glue nozzles for glue are arranged to be tangentially aligned with a rotating glue roller located close to it.

Предпочтительно устройство содержит средства для двух симметричных, противоположно расположенных потоков волокон, предназначенных для склеивания, причем потоки волокон сталкиваются друг с другом после выхода из выходного отверстия секции желоба.Preferably, the device comprises means for two symmetrical, oppositely arranged fiber streams for bonding, the fiber streams colliding with each other after exiting the outlet of the trench section.

Указанные цели достигаются и за счет того, что в устройстве для склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, согласно изобретению под выходным отверстием дозатора для волокон расположен загрузочный желоб, на который может воздействовать отрицательное давление, проходящий от выходного отверстия до валика для волокон, который на поверхности имеет множество штырей и может вращаться таким образом, что волокна, падающие на валик для волокон, отклоняются штырями, направляются вдоль секции желоба, которая образована частичной секцией периферии валика и противоположной стенкой и которая проходит от выходного отверстия загрузочного желоба в направлении вращения валика для волокон и имеет выходное отверстие для волокон, и указанные волокна ускоряются приблизительно до периферийной скорости валика для волокон штырями и потоком воздуха, создаваемым указанными штырями, где вследствие центробежной силы волокна смещаются с валика для волокон и прижимаются к секции стенки, еще не входя в контакт со штырями, что в секции желоба расположена по меньшей мере одна металлическая отражательная пластина, которая наклонена наподобие откоса и которая снова вводит волокна в контакт со штырями, где волокна затем прижимаются к следующей секции стенки центробежной силой, и что секция желоба также образована средствами для склеивания волокон, которые расположены в зоне одной из секций стенки, между двумя секциями стенки или вблизи одного конца последней секции стенки в направлении потока волокон.These goals are achieved due to the fact that in the device for gluing dried fibers intended for the production of wood-fiber boards, according to the invention, a loading chute is located under the outlet of the fiber dispenser, which can be subjected to negative pressure passing from the outlet to the roller for fibers, which has a plurality of pins on the surface and can rotate in such a way that the fibers falling on the fiber roller are deflected by pins, directed along the gutter section a, which is formed by a partial section of the periphery of the roller and the opposite wall and which extends from the outlet of the loading chute in the direction of rotation of the fiber roller and has an exit hole for the fibers, and these fibers are accelerated to approximately the peripheral speed of the fiber roller by the pins and air flow generated by these pins, where due to the centrifugal force, the fibers are displaced from the fiber roller and pressed against the wall section, not yet coming into contact with the pins, which is located in the trench section at least one metal reflective plate which is inclined like a slope and which again brings the fibers into contact with the pins, where the fibers are then pressed against the next wall section by centrifugal force, and that the gutter section is also formed by means for bonding fibers which are located in the area of one from wall sections, between two wall sections or near one end of the last wall section in the direction of fiber flow.

Предпочтительно клеильные средства содержат щелевые сопла для клея, которые расположены по ширине стенки секции желоба.Preferably, the adhesive means comprises slotted nozzles for glue that are located along the width of the wall of the gutter section.

Предпочтительно клеильные средства содержат разбрызгивающие сопла, которые расположены по ширине стенки секции желоба.Preferably, the adhesive means comprise spray nozzles that are located across the width of the wall of the gutter section.

Предпочтительно щелевые сопла для клея выполнены с возможностью выравнивания по касательной относительно расположенной вблизи клеевой доски.Preferably, the slotted nozzles for the adhesive are arranged to be tangentially aligned with the adhesive board located close to it.

Предпочтительно клеевая доска выполнена с возможностью устанавливаться под регулируемым углом относительно направления потока волокон, чтобы иметь возможность отклонять волокна до разной степени, и таким образом обеспечивать изменение давления волокон на клеевую доску.Preferably, the adhesive board is configured to be installed at an adjustable angle with respect to the direction of flow of the fibers, so as to be able to deflect the fibers to varying degrees, and thus provide a change in the pressure of the fibers on the adhesive board.

Предпочтительно щелевые сопла для клея выполнены с возможностью выравнивания по касательной относительно расположенного вблизи вращающегося клеевого валика.Preferably, the glue nozzles for glue are arranged to be tangentially aligned with a rotating glue roller located close to it.

Предпочтительно устройство содержит средства для двух симметричных, противоположно расположенных потоков волокон, предназначенных для склеивания, причем потоки волокон сталкиваются друг с другом после выхода из выходного отверстия секции желоба.Preferably, the device comprises means for two symmetrical, oppositely arranged fiber streams for bonding, the fiber streams colliding with each other after exiting the outlet of the trench section.

Указанные цели достигаются и посредством того, что в устройстве для склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, согласно изобретению под выходным отверстием дозатора для волокон расположен загрузочный желоб, на который может воздействовать отрицательное давление, проходящий от выходного отверстия до валика для волокон, который на своей поверхности имеет множество штырей и выполнен с возможностью вращения таким образом, что волокна, падающие на валик для волокон, отклоняются штырями, направляются вдоль секции желоба, которая образована частичной секцией периферии валика для волокон и противоположной стенкой и которая проходит от выходного отверстия загрузочного желоба в направлении вращения валика для волокон и обеспечена выходным отверстием, и указанные волокна ускоряются приблизительно до периферийной скорости валика для волокон штырями и потоком воздуха, создаваемым указанными штырями, что волокна выводятся через выходное отверстие по существу в горизонтальном направлении движения, что вблизи выходного отверстия секции желоба находится входное отверстие пневматического транспортера, в которое в направлении вниз отклоняются волокна, и что в зоне отклонения расположены разбрызгивающие сопла, которые установлены для склеивания волокон выбрасываемым клеем и воздухом.These goals are also achieved by the fact that in the device for gluing dried fibers intended for the production of wood-fiber boards, according to the invention, a loading chute is located under the outlet of the fiber dispenser, which can be subjected to negative pressure from the outlet to the fiber roller , which on its surface has many pins and is made to rotate so that the fibers falling on the fiber roller are deflected by pins, for example flow along the trough section, which is formed by a partial section of the periphery of the fiber roll and the opposite wall and which extends from the outlet of the feed chute in the direction of rotation of the fiber roll and is provided with an outlet, and these fibers are accelerated to approximately the peripheral speed of the fiber roll by pins and air flow created by these pins that the fibers are discharged through the outlet in a substantially horizontal direction of travel, which is close to the outlet In the gutter section, there is an inlet of the pneumatic conveyor, into which the fibers are deflected in a downward direction, and that in the deflection zone there are spray nozzles that are installed for gluing the fibers with ejected glue and air.

Предпочтительно вследствие центробежной силы в секции желоба волокна прижимаются к стенке, еще не входя в контакт со штырями, и на стенке расположена по меньшей мере одна металлическая отражательная пластина, которая наклонена наподобие откоса, так что волокна снова входят в контакт со штырями и затем прижимаются к стенке центробежной силой.Preferably, due to the centrifugal force in the gutter section, the fibers are pressed against the wall, not yet in contact with the pins, and at least one metal reflective plate is located on the wall, which is inclined like a slope, so that the fibers come into contact with the pins again and then are pressed against wall by centrifugal force.

Предпочтительно во входном отверстии пневматического транспортера установлены два ряда расположенных противоположно разбрызгивающих сопел.Preferably, two rows of opposing spray nozzles are mounted in the inlet of the pneumatic conveyor.

Предпочтительно устройство содержит средства для двух симметричных, противоположно расположенных потоков волокон, предназначенных для склеивания, причем потоки волокон сталкиваются друг с другом после выхода из выходного отверстия секции желоба.Preferably, the device comprises means for two symmetrical, oppositely arranged fiber streams for bonding, the fiber streams colliding with each other after exiting the outlet of the trench section.

Указанные цели, кроме того, достигаются за счет того, что в устройстве для склеивания высушенных волокон, предназначенных для производства древесно-волокнистых плит, согласно изобретению под выходным отверстием дозатора для волокон расположен загрузочный желоб, на который может воздействовать отрицательное давление, проходящий от выходного отверстия до валика для волокон, который на своей поверхности имеет множество штырей и выполнен с возможностью вращения таким образом, что волокна, падающие на валик для волокон, отклоняются штырями, направляются вдоль секции желоба, которая образована частичной секцией периферии валика для волокон и противоположной стенкой и которая проходит от выходного отверстия загрузочного желоба в направлении вращения валика для волокон и имеет выходное отверстие, и указанные волокна ускоряются приблизительно до периферийной скорости валика для волокон штырями и потоком воздуха, создаваемым указанными штырями, что волокна выбрасываются через выходное отверстие по существу в горизонтальном направлении движения, что вблизи выходного отверстия секции желоба находится входное отверстие пневматического транспортера, в которое, в направлении вверх, отклоняются волокна, и что в зоне отклонения расположены разбрызгивающие сопла, которые обеспечены для склеивания волокон выбрасываемым клеем и воздухом.These goals, in addition, are achieved due to the fact that in the device for gluing dried fibers intended for the production of wood-fiber boards, according to the invention, under the outlet of the dispenser for fibers there is a loading chute, which can be affected by negative pressure passing from the outlet to the fiber roll, which has a plurality of pins on its surface and is rotatable so that the fibers falling on the fiber roll are deflected by the pins are guided along the trough section, which is formed by a partial section of the periphery of the fiber roll and the opposite wall and which extends from the outlet of the feed chute in the direction of rotation of the fiber roll and has an exit hole, and these fibers are accelerated to approximately the peripheral speed of the fiber roll by pins and flow air created by these pins that the fibers are ejected through the outlet in a substantially horizontal direction of travel, which is close to the outlet A part of the trough section is the inlet of the pneumatic conveyor, into which the fibers are deflected in the upward direction, and that spray nozzles are located in the deflection zone, which are provided for gluing the fibers with ejected glue and air.

Предпочтительно вследствие центробежной силы в секции желоба волокна прижимаются к стенке, еще не входя в контакт со штырями, и на стенке расположена по меньшей мере одна металлическая отражательная пластина, которая наклонена наподобие откоса, так что волокна снова входят в контакт со штырями и затем прижимаются к стенке центробежной силой.Preferably, due to the centrifugal force in the gutter section, the fibers are pressed against the wall, not yet in contact with the pins, and at least one metal reflective plate is located on the wall, which is inclined like a slope, so that the fibers come into contact with the pins again and then are pressed against wall by centrifugal force.

Предпочтительно во входном отверстии пневматического транспортера установлены два ряда расположенных противоположно разбрызгивающих сопел.Preferably, two rows of opposing spray nozzles are mounted in the inlet of the pneumatic conveyor.

Предпочтительно устройство содержит средства для двух симметричных, противоположно расположенных потоков волокон, предназначенных для склеивания, причем потоки волокон сталкиваются друг с другом после выхода из выходного отверстия секции желоба.Preferably, the device comprises means for two symmetrical, oppositely arranged fiber streams for bonding, the fiber streams colliding with each other after exiting the outlet of the trench section.

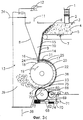

Изобретение будет объяснено подробно ниже со ссылкой на приведенные примеры выполнения, в которых будет сделана ссылка на чертежи, в которых:The invention will be explained in detail below with reference to the examples of execution, in which reference will be made to the drawings, in which:

Фиг. 1a - схематический частичный вид устройства склеивания, имеющего щелевые сопла для клея, в которых склеенные волокна отсасываются вниз,FIG. 1a is a schematic partial view of a gluing device having slotted nozzles for glue in which glued fibers are sucked down,

Фиг. 1b - схематический частичный вид устройства склеивания, имеющего щелевые сопла для клея, в которых склеенные волокна отсасываются вверх,FIG. 1b is a schematic partial view of a gluing device having slotted nozzles for glue, in which glued fibers are sucked up,

Фиг. 1с - схематический частичный вид устройства склеивания, которое отличается от устройства склеивания, показанного на Фиг. 1а, только в отношении зоны клеевой доски,FIG. 1c is a schematic partial view of a gluing device that is different from the gluing device shown in FIG. 1a, only with respect to the area of the adhesive board,

Фиг. 1d - схематический частичный вид устройства склеивания, которое отличается от устройства склеивания, показанного на Фиг. 1а, только в отношении зоны выходного отверстия секции желоба,FIG. 1d is a schematic partial view of a gluing device that is different from the gluing device shown in FIG. 1a, only with respect to the area of the outlet of the trough section,

Фиг. 1e - схематический частичный вид устройства склеивания, которое отличается от устройства склеивания, показанного на Фиг. 1а, только в отношении зоны выходного отверстия секции желоба,FIG. 1e is a schematic partial view of a gluing device that is different from the gluing device shown in FIG. 1a, only with respect to the area of the outlet of the trough section,

Фиг. 1f - схематический частичный вид секции желоба устройства склеивания, которое, за исключением металлических отражательных пластин в секции желоба, выполнено так же, как одно из устройств склеивания, показанных на Фиг. 1а-1е.FIG. 1f is a schematic partial view of the gutter section of the gluing device, which, with the exception of the metal reflection plates in the gutter section, is made in the same way as one of the gluing devices shown in FIG. 1a-1e.

Фиг. 2а - схематический частичный вид устройства склеивания, имеющего щелевые сопла для клея и вращающийся клеевой валик, в котором склеенные волокна отсасываются вниз,FIG. 2a is a schematic partial view of a gluing device having slotted nozzles for glue and a rotating glue roller in which glued fibers are sucked down,

Фиг. 2b - схематический частичный вид устройства склеивания, имеющего щелевые сопла для клея и вращающийся клеевой валик, в котором склеенные волокна отсасываются вверх,FIG. 2b is a schematic partial view of a gluing device having slotted nozzles for glue and a rotating glue roller in which glued fibers are sucked up,

Фиг. 2с - схематический частичный вид устройства склеивания, которое отличается от устройства склеивания, показанного на Фиг. 2а, только в отношении зоны клеевого валика,FIG. 2c is a schematic partial view of a gluing device that is different from the gluing device shown in FIG. 2a, only with respect to the area of the glue roll,

Фиг. 2d - схематический частичный вид устройства склеивания, которое отличается от устройства склеивания, показанного на Фиг. 2а, только в отношении зоны выходного отверстия секции желоба,FIG. 2d is a schematic partial view of a gluing device that is different from the gluing device shown in FIG. 2a, only with respect to the area of the outlet of the trough section,

Фиг. 2е - схематический частичный вид устройства склеивания, которое отличается от устройства склеивания, показанного на Фиг. 2а, только в отношении зоны выходного отверстия секции желоба,FIG. 2e is a schematic partial view of a gluing device that is different from the gluing device shown in FIG. 2a, only with respect to the area of the outlet of the trough section,

Фиг. 3а - схематический частичный вид устройства склеивания, имеющего клеевой валик, в котором склеенные волокна отсасываются вниз,FIG. 3a is a schematic partial view of a gluing device having an adhesive roller in which glued fibers are sucked down,

Фиг. 3b - схематический вид секции поверхности профиля клеевого валика, показанного в Фиг. 3а,FIG. 3b is a schematic view of a section of the surface profile of the glue roll shown in FIG. 3a

Фиг. 3с - схематический частичный вид устройства склеивания, имеющего клеевой валик, в котором склеенные волокна отсасываются вверх,FIG. 3c is a schematic partial view of a gluing device having an adhesive roller in which glued fibers are sucked up,

Фиг. 3d - схематический частичный вид устройства склеивания, которое отличается от устройства склеивания, показанного на Фиг. 3а, только в отношении зоны клеевого валика,FIG. 3d is a schematic partial view of a gluing device that is different from the gluing device shown in FIG. 3a, only with respect to the area of the glue roll,

Фиг. 4а - схематический частичный вид устройства склеивания, имеющего разбрызгивающие сопла для клея, в котором склеенные волокна отсасываются вниз,FIG. 4a is a schematic partial view of a gluing device having spray nozzles for glue in which glued fibers are sucked down,

Фиг. 4b - схематический частичный вид устройства склеивания, имеющего разбрызгивающие сопла для клея, в котором склеенные волокна отсасываются вверх,FIG. 4b is a schematic partial view of a bonding device having spray nozzles for glue in which glued fibers are sucked up,

Фиг. 5а - схематический частичный вид устройства склеивания, в котором имеются два симметричных, расположенных противоположно, потока волокон, и склеенные волокна отсасываются вниз,FIG. 5a is a schematic partial view of a gluing device in which there are two symmetrical, opposed, fiber flows, and the glued fibers are sucked down,

Фиг. 5b - схематический частичный вид устройства склеивания, в котором имеются два симметричных, расположенных противоположно потока волокон, причем склеенные волокна отсасываются вверх,FIG. 5b is a schematic partial view of a gluing device in which there are two symmetrical, opposed fiber flows, the glued fibers being sucked up,

Фиг. 6а - схематический частичный вид устройства склеивания, имеющего встроенное устройство просеивания волокон, причем склеенные волокна отсасываются вниз,FIG. 6a is a schematic partial view of a bonding device having an integrated fiber screening device, wherein the bonded fibers are sucked down,

Фиг. 6b - схематический частичный вид устройства склеивания, имеющего встроенное устройство просеивания волокон, причем склеенные волокна отсасываются вверх,FIG. 6b is a schematic partial view of a bonding device having an integrated fiber screening device, wherein the bonded fibers are sucked up,

Фиг. 7а - схематический вид сверху ребристого профиля поверхности клеевой доски, показанной на Фиг. 1, или клеевого валика, показанного на Фиг. 2,FIG. 7a is a schematic top view of the ribbed surface profile of the adhesive board shown in FIG. 1, or the glue roll shown in FIG. 2

Фиг. 7b - вид в разрезе ребристого профиля, показанного на Фиг. 7а,FIG. 7b is a sectional view of the ribbed profile shown in FIG. 7a

Фиг. 7с - схематичный вид сверху гвоздеобразного профиля поверхности клеевой доски, показанной на Фиг. 1, или клеевого валика, показанного на Фиг. 2,FIG. 7c is a schematic top view of a nail-shaped surface profile of the adhesive board shown in FIG. 1, or the glue roll shown in FIG. 2

Фиг. 7d - вид в разрезе гвоздеобразного профиля, показанного на Фиг. 7с,FIG. 7d is a sectional view of a nail-like profile shown in FIG. 7s

Фиг. 7е - схематический вид сверху ступенчатого профиля поверхности клеевой доски, показанной на Фиг. 1, или клеевого валика, показанного на Фиг. 2,FIG. 7e is a schematic plan view of a stepped profile of the surface of the adhesive board shown in FIG. 1, or the glue roll shown in FIG. 2

Фиг. 7f - вид в разрезе ступенчатого профиля, показанного на Фиг. 7е,FIG. 7f is a sectional view of the stepped profile shown in FIG. 7th

Фиг. 8а - схематический частичный вид устройства склеивания для ступенчатого процесса склеивания, в котором склеенные волокна отсасываются вниз в каждом случае,FIG. 8a is a schematic partial view of a gluing device for a stepwise gluing process in which glued fibers are sucked down in each case,

Фиг. 8b - схематический частичный вид устройства склеивания для ступенчатого процесса склеивания, в котором склеенные волокна отсасываются вверх в каждом случае,FIG. 8b is a schematic partial view of a bonding device for a stepwise bonding process in which bonded fibers are sucked up in each case,

Фиг. 8с - увеличенный участок с Фиг. 8а, иFIG. 8c is an enlarged section of FIG. 8a, and

Фиг. 8d - подсовывает увеличенный участок с Фиг. 8b.FIG. 8d — Slips the enlarged portion of FIG. 8b.

Устройство склеивания, показанное на Фиг. 1а, содержит расположенное поперек устройство 2 для распределения волокон, соединенное с выходным отверстием 1 сушилки для волокон (не показана). С расположенным поперек устройством 2 для распределения волокон соединен дозирующий бункер 3, который равномерно заполняется высушенными древесными волокнами 4 с помощью расположенного поперек распределительного устройства 2. Посредством опорного транспортера 5 древесные волокна 4 подаются в выходное отверстие дозирующего бункера, имеющее ролики 6 разгрузочного конвейера, которые служат для устранения более или менее крупных комков волокон 4. Опорный транспортер 5 проходит через взвешивающее устройство 7, которое непрерывно регистрирует текущий вес проходящего материала (вес на единицу времени).The bonding device shown in FIG. 1a, comprises a transverse

Волокна 4 проходят из выходного отверстия дозирующего бункера в загрузочный желоб 10, который образован двумя рабочими стенками 8 и 9 и который содержит в верхнем конце подвод воздуха 11.

С помощью вентилятора 12 пневматического транспортера 13, частично показанного на Фиг. 1а и имеющего частичную секцию, взаимодействующую с устройством склеивания, смесь волокон и воздуха втягивается в загрузочный желоб 10, где волокна движутся с ускорением в потоке волокон 14 вдоль рабочей стенки 9, а воздух движется с ускорением в воздушном потоке вдоль рабочей стенки 8. К рабочей стенке 9 прикреплен электромагнит 15 для отделения металлических частей из потока волокон 14.Using the

В зоне выходного отверстия 16 загрузочного желоба 10 поток волокон 14 попадает на валик 17 для волокон, который служит для измельчения неровностей в потоке волокон 14 и для ускорения волокон в потоке волокон 14. На поверхности валика 17 для волокон расположено множество штырей, которые сужаются конусообразно, образуя острие по мере увеличения расстояния от оси вращения валика 17 для волокон. Валик 17 для волокон вращается с высокой скоростью в направлении вращения, показанном стрелкой 19. Периферийная скорость валика 17 для волокон меняется и может составлять от 20 до 100 м/сек. Диаметр валика 17 для волокон может составлять до 1000 мм, а длина валика 17 может составлять 1800 мм. В этом случае количество конических штырей 18 может доходить до 10000.In the area of the

Частичная секция 20 периферии валика для волокон, стенка 21, расположенная напротив валика 17 для волокон, и клеильные средства, которые описаны ниже, образуют секцию желоба 22, которая проходит приблизительно от выходного отверстия 16 загрузочного желоба 10 до самой нижней точки валика 17 для волокон и в этом участке содержит выходное отверстие 23. Продолжение стенки 21 выполнено такой формы, что расстояние между кончиками штырей 18 и стенкой 21 постепенно увеличивается от входного отверстия 24 секции желоба 22, расположенного вблизи выходного отверстия 16 загрузочного желоба 10, к выходному отверстию 23. Стенка 21 с наружной стороны по существу по всей ее длине обеспечена охлаждающей рубашкой 25 водяного охлаждения.A

В зоне выходного отверстия 23 по всей ширине секции желоба 22 расположен ряд щелевых сопел 26 для клея. Выходные отверстия щелевых сопел 26 для клея расположены в зазоре 27, который образован нижним концом стенки 21 и клеевой доской 28. Каждое щелевое сопло 26 получает клей с помощью отдельного поршневого насоса 29, через соединительную трубу 30 из отводного контейнера 31, который имеет взвешивающее отводное устройство 32 для клея. Например, если ширина процесса обработки составляет 1800 мм, обеспечивается 25 щелевых сопел 26 для клея, с длиной щели 72 мм и шириной щели 2 мм. Количество щелевых сопел может изменяться произвольно. Клеевые насосы 29 предпочтительно приводятся в действие от общего приводного вала 33 и общего привода 34. Это гарантирует равномерную скорость подачи клеевых насосов 29. Можно также использовать насосы с индивидуальным приводом. Клеевая доска 28, которая непосредственно примыкает к щелевым соплам 26 для клея, расположена по всей ширине секции желоба 21. Их положение может быть отрегулировано под углом к секции желоба 22.In the area of the

Клеевая доска 28 на своей поверхности имеет ребристый профиль, как показано на Фиг. 7а и 7b. Ребристый профиль состоит из возвышений 101 с основанием 102 и лезвия 103, расположенного перпендикулярно относительно клеевой доски 28. Основание 102 содержит удлиненную поверхность основания, имеющую вогнутые к краям контуры, которые сходятся в точке на концах поверхности основания. Возвышения 101 расположены параллельными рядами 104, перпендикулярно относительно направления движения волокон, как указано стрелкой 105. В каждом ряду 104 возвышения выровнены таким же образом и, кроме того, под острым углом относительно направления движения 105, т.е. в направлении, в котором работает клеевая доска 28. В зависимости от ряда возвышения 101 рядов 104, чередуясь, содержат положительный острый угол или отрицательный острый угол с направлением движения 105, в результате чего ряды 104 располагаются со смещением относительно друг друга.The

В качестве альтернативы клеевая доска 28 может также содержать гвоздеобразный профиль, как показано на Фиг. 7с и 7d. Этот профиль в виде гвоздей состоит из конических гвоздей 106, которые, в свою очередь, расположены рядами, смещенными относительно друг друга, и проходят перпендикулярно относительно направления движения 105. Кроме того, поверхность клеевой доски 28 также может содержать ступенчатый профиль, показанный на Фиг. 7е и 7f. В случае такого ступенчатого профиля обеспечены ступени 107, которые поднимаются в направлении движения 105.Alternatively, the

Секция желоба 22 выходит в устройство пневматического транспортера 13. Скорость, с которой поток волокон 14 в загрузочном желобе 10 перемещается в направлении выходного отверстия 16, может регулироваться воздушным дросселем 35 в верхнем участке канала 40 пневматического транспортера 13 так, что отрицательное давление, вырабатываемое вентилятором 12, меняется в зоне валика 17 для волокон.The section of the

Вследствие того что поток волокон 14 в зоне выходного отверстия 16 попадает на валик 17 для волокон, который вращается с большой скоростью, и штыри содержат составляющую скорости, которая действует под прямым углом относительно направления движения потока волокон 14, переплетенные или скопившиеся волокна отделяются друг от друга, почти без ущерба для отдельных волокон от воздействия валика 17.Due to the fact that the flow of

Кроме того, волокна отклоняются от своего направления с помощью валика 17 для волокон в секцию желоба 22. В первой части секции желоба 22 инерция волокон служит не только для расчесывания волокон и, следовательно, измельчения комков волокон, но также для ускорения волокон приблизительно до периферийной скорости валика 17 для волокон. В устройстве для склеивания эта скорость волокна достигается приблизительно после одной четверти периферии валика 17 для волокон. В этой зоне секции желоба 22 волокна в потоке волокон 36 растягиваются, умножая поток волокон 14 в загрузочном желобе 10. Множество конических штырей 18 служит для создания в секции желоба 22 воздушного потока, который приблизительно соответствует периферийной скорости валика 17 для волокон. Из-за направленных радиально сил воздуха и волокон волокна в секции желоба 22 под воздействием центробежной силы устремляются наружу и прижимаются к внутренней стороне стенки 21 секции желоба 22, отчего в секции желоба 22 конические штыри 18 валика 17 для волокон уже не находятся в контакте с волокнами после прохождения четверти периферии валика 17 для волокон.In addition, the fibers deviate from their direction by means of a

Вследствие разделения потока волокон 36, которое происходит в результате растяжения волокон, и оттого, что клей поступает по всей ширине потока волокон 36, образуется большая контактная поверхность для приема клея.Due to the separation of the

Клеевая доска 28 служит для того, чтобы отклонять поток волокон 36 в плоскости вытяжки. Волокна оказывают давление на клеевую доску 28, которое может регулироваться путем регулирования угла, под которым расположена клеевая доска 28 относительно секции желоба 22. Клей 37 входит в волокна посредством механического истирания клея 37 на клеевой доске 28. Ребристый профиль служит для значительного увеличения трения волокон на поверхности клеевой доски 28 относительно гладкой поверхности. Чередующееся наклонное расположение возвышений 101 также служит для отклонения волокон во множество направлений, вследствие чего достигается статическое глубокое перемешивание волокон и клея 37. Таким образом, происходит чрезвычайно эффективное смешение волокон и клея 37. То же происходит, когда используется упомянутый гвоздеобразный профиль. В частности, если поверхность клеевой доски 28 обеспечена вышеупомянутым ступенчатым профилем, давление волокон на клеевую доску 28 увеличивается. Однако ступени 107 создают завихрения волокон, и таким образом достигается статическое глубокое перемешивание волокон и клея 37. Клей подается дозировано согласно определенной процентной пропорции клея на абсолютно сухие волокна относительно количества проходящего волокна, регистрируемого взвешивающим устройством 7 дозирующего бункера 3.

После склеивания волокна выходят из секции желоба 22 и отклоняются под действием силы тяжести и транспортирующего воздуха, проходящего в направлении стрелки 38, в вытяжной колпак 39 пневматического транспортера 13 под валиком 17 для волокон. Транспортирующим воздухом предпочтительно является возвратный воздух, который направляется в замкнутый контур, или свежий воздух.After gluing, the fibers exit the section of the

Во всех фигурах чертежей одни и те же детали обозначены одними и теми же ссылочными позициями.In all the figures of the drawings, the same parts are denoted by the same reference numerals.

Пример выполнения согласно Фиг. 1b отличается от примера реализации, показанного на Фиг. 1а, тем, что склеенные волокна отсасываются вверх с помощью пневматического транспортера 13.The embodiment of FIG. 1b differs from the embodiment shown in FIG. 1a, in that the glued fibers are sucked up using a

Пример выполнения, показанный на Фиг. 1с, отличается от примера реализации, показанного в Фиг. 1а, модифицированным расположением клеевой доски 28 и щелевых сопел 26 для клея. Клеевая доска 28 располагается под регулируемым углом относительно направления потока волокон 36 таким образом, что поток волокон 36 отклоняется в сторону штырей 18 валика 17 для волокон. В результате волокна снова улавливаются и перехватываются штырями 18, поскольку поток волокон 36 сильно замедляет движение из-за отклонения и присутствия клея. Возобновленное воздействие штырей 18 на поток волокон 36, которые обеспечены клеем, служит для интенсификации процесса склеивания, по сравнению с процессом, который выполняется с помощью устройства, показанного на Фиг. 1а. Положение щелевых сопел 26 для клея может регулироваться соответственно угловому положению клеевой доски 28 относительно стенки 21 секции желоба 22.The exemplary embodiment shown in FIG. 1c differs from the implementation example shown in FIG. 1a, by a modified arrangement of the

Пример реализации, показанный на Фиг. 1d, содержит разбрызгивающие сопла 41, которые расположены в зоне выходного отверстия 23 секции желоба 22 по всей ее рабочей ширине. Щелевые сопла 26 для клея и клеевая доска 28 расположены ниже, по ходу потока, разбрызгивающих сопел 41 в направлении вращения 19 валика 17 для волокон. Разбрызгивающие сопла 41 служат для разбрызгивания части подаваемого количества клея на волокна, при этом остальная часть клея разбрызгивается на волокна с помощью щелевых сопел 26 для клея. Так как волокна направляются через клеевую доску 28, происходит их статическое смешение. Кроме того, клей, который выходит из щелевых сопел 26 для клея, переносится через клеевую доску 28 на волокна. Клеевая доска 28 может быть установлена под регулируемым углом относительно направления потока волокон таким образом, что волокна рециркулируются в рабочую зону штырей 18 валика 17 для волокон.The implementation example shown in FIG. 1d, contains

Пример реализации, показанный на Фиг. 1е, отличается от примера реализации, показанного на Фиг. 1d, тем, что отсутствуют щелевые сопла для клея. Количество подаваемого клея выделяется исключительно с помощью разбрызгивающих сопел 41. После того как волокна обрызгали клеем, происходит их статическое смешение на клеевой доске 28, что способствует их эффективному склеиванию. Клеевая доска 28 устанавливается под регулируемым углом относительно направления движения волокон таким образом, что волокна затем рециркулируются в рабочую зону штырей 18 валика 17 для волокон. Это, в свою очередь, способствует дальнейшему смешению волокон.The implementation example shown in FIG. 1e differs from the implementation example shown in FIG. 1d, in that there are no slot nozzles for glue. The amount of glue supplied is released solely by

За исключением металлических отражательных пластин 42 в секции желоба 22 пример реализации, показанный на Фиг. 1f, выполнен наподобие одного из устройств склеивания, показанных на Фиг. 1а-1е. Металлические отражательные пластины 42 расположены целиком по всей рабочей ширине секции желоба 22.With the exception of the

Они наклонены наподобие откоса в направлении потока волокон, чтобы отклонять волокна в сторону штырей 18 валика 17 для волокон. При этом движение волокон замедляется, и они захватываются штырями 18, которые движутся с большей скоростью, в результате чего снова можно измельчить любые неровности в потоке волокон 36. После ускорения волокон штырями 18 и достижения ими периферийной скорости штырей 18 центробежная сила заставляет волокна прижиматься к стенке 21. Как показано стрелкой 43, положение металлических отражательных пластин 42 может регулироваться под углом относительно направления потока волокон 36, вследствие чего, в частности, можно регулировать степень замедления волокон. Предпочтительно, можно расположить несколько металлических отражательных пластин 42 по ходу секции желоба 22, поэтому получают несколько секций стенок, к которым прижимаются волокна. Две из этих секций стенок показаны на Фиг. 1f и обозначены цифровыми позициями 21а и 21b. Между секциями стенок 21а и 21b находится зона, в которой поток волокон 36 прочесывается через штыри 18.They are inclined like a slope in the direction of flow of the fibers in order to deflect the fibers towards the

Пример реализации, показанный на Фиг. 2а, содержит щелевые сопла 26 для клея, которые также расположены вблизи выходного отверстия 23 секции желоба 22. Вблизи щелевых сопел 26 для клея расположен клеевой валик 45, который образует секцию желоба 22 у выходного отверстия 23. Клеевой валик 45 наружной поверхностью 46 немного выдвинут в секцию желоба 22 так, что поток волокон 36 падает по касательной на наружную поверхность 46. Щелевые сопла 26 для клея расположены в одной плоскости по всей ширине валика 17 для волокон и так, что они выбрасывают клей 37 приблизительно параллельно потоку волокон 36, который падает на валик 17 для волокон.The implementation example shown in FIG. 2a, contains

Клеевой валик 45 служит в качестве клеевой доски, которая вращается в направлении стрелки 47. Его наружная поверхность 46 как и клеевая доска 28 имеет ребристый профиль, как показано на Фиг. 7а и 7b. В качестве альтернативы, может быть обеспечен гвоздеобразный профиль, как показано на Фиг. 7с и 7d, или ступенчатый профиль, как показано на Фиг. 7е и 7f. Когда используется клеевой валик 45, эти профили обеспечивают те же преимущества, что и описанная выше клеевая доска 28. Наружная поверхность 46 имеет хромовое покрытие. Приблизительно диаметрально противоположно выходному отверстию 23 вблизи клеевого валика 45 расположена вращающаяся щетка 48, которая находится в контакте с наружной поверхностью 46 и контейнером 49, содержащим промывочную воду, и вращается в том же направлении, что и валик 17 для волокон. Форма наружной поверхности 46 и вращательное движение клеевого валика 45 дают возможность удалять из зоны склеивания любое загрязнение осадками клея в зоне, где клей переносится на поток волокон 36, и загрязнение непрерывно устраняется щеткой 48. Таким образом, устраняется внутреннее загрязнение секции желоба 22 и уменьшается до минимума образование скоплений волокон.The

Кроме того, вблизи клеевого валика 45 расположен ряд разбрызгивающих сопел 50 (показано только одно), которые могут использоваться для нанесения ускорителя (катализатора) на наружную поверхность 46 клеевого валика 45. Вместо разбрызгивающих сопел 50 можно использовать различные распылители. Каждое разбрызгивающее сопло 50 соединено соединительной трубкой 51 с отводным контейнером 53 для ускорителя, который содержит отводное взвешивающее устройство 52. Ускоритель передается с помощью насосов 55 (показан только один), приводящихся в действие двигателем 54, из отводного контейнера 53 в разбрызгивающие сопла 50, расположенные по всей ширине клеевого валика 45.In addition, a number of spray nozzles 50 (only one shown) are located near the

Клеевой валик 45 своей наружной поверхностью 46 выдвинут в вытяжной колпак 39, который немного наклонен под углом относительно верхней секции канала 40 пневматического транспортера 13.The

Устройство склеивания, показанное на Фиг. 2а, содержит то же средство (не показано) введения волокон в загрузочный желоб 10, что и устройство склеивания, показанное на Фиг. 1а.The bonding device shown in FIG. 2a contains the same means (not shown) for introducing fibers into the

Пример реализации изобретения, показанный на Фиг. 2b, отличается от примера реализации, показанного на Фиг. 2а, только тем, что склеенные волокна отсасываются вверх пневматическим транспортером 13.An example embodiment of the invention shown in FIG. 2b differs from the implementation example shown in FIG. 2a, only by the fact that the glued fibers are sucked up by a

В примере реализации изобретения, показанном на Фиг. 2с, клеевой валик 45 расположен так, что после попадания на валик поток волокон 36 отклоняется в сторону штырей 18 валика 17 для волокон. Щелевые сопла 26 для клея могут устанавливаться под регулируемым углом относительно направления потока волокон 36. В этом примере реализации изобретения щелевые сопла 26 для клея совмещаются приблизительно в направлении отклоненного потока волокон 36. В этом примере реализации возобновленное воздействие валика 17 для волокон также способствует особенно интенсивному склеиванию.In the embodiment shown in FIG. 2c, the

Пример реализации изобретения, показанный на Фиг. 2d, подобен примеру реализации, показанному на Фиг. 1d, но вместо клеевой доски 28 он содержит клеевой валик 45, который вращается в направлении стрелки 47. Клеевой валик 45 также обеспечивает статическое смешение волокон, которые предварительно были смочены клеем из разбрызгивающих сопел 41. Кроме того, клеевой валик 45 служит для смачивания волокон клеем с помощью щелевых сопел 25 для клея. В этом случае клеевой валик 45, в свою очередь, также может быть расположен таким образом, что волокна рециркулируются в рабочую зону валика 17 для волокон.An example embodiment of the invention shown in FIG. 2d is similar to the implementation example shown in FIG. 1d, but instead of the

Пример реализации изобретения, показанный на Фиг. 2е, отличается от устройства склеивания, показанного на Фиг. 2d, тем, что щелевые сопла для клея не предусмотрены, но волокна смачиваются только разбрызгивающими соплами 41, с последующим статическим перемешиванием волокон клеевым валиком 45.An example embodiment of the invention shown in FIG. 2e differs from the gluing device shown in FIG. 2d, in that slotted nozzles for glue are not provided, but the fibers are only wetted by

Пример реализации изобретения, показанный в Фиг. 3а, подобен примеру реализации, показанному на Фиг. 1а. Однако различия можно найти в средствах, обеспечиваемых для склеивания волокон. Устройство склеивания, показанное на Фиг. За, содержит клеевой валик 60, который работает по принципу валиков для нанесения жидкостей и который образует выходное отверстие 23 секции желоба 22 и выступает частичной секцией 61 наружной поверхности 62 в секцию желоба 22 по всей ее ширине. Наружная поверхность 62 клеевого валика 60 выполнена с прорезями 63 в виде сферических углублений, как показано на Фиг. 3b. Углубления 63 имеют размер, соответствующий требующемуся количеству расходуемого клея. В данном случае клеевой валик имеет наружный диаметр размером 500 мм и вращается со скоростью 60 оборотов в минуту. Диаметр углублений 63 составляет 10 мм и глубину 1 мм. Однако также возможно обеспечить другие профили, например радиальные или осевые канавки, и наружная поверхность 62 также может быть гладкой и плоскостной. Она состоит из жесткого, стойкого к истиранию материала, например жесткого хромового покрытия. Клеевой валик 60 работает в сочетании с валиком 64 для нанесения клея, который расположен вблизи клеевого валика 60 и образует с ним резервуар 65 для клея. Клей может подаваться в резервуар 65 для клея по трубе 66 для подачи клея. Между клеевым валиком 60 и валиком 64 для нанесения клея обеспечен зазор 67.An example embodiment of the invention shown in FIG. 3a is similar to the implementation example shown in FIG. 1a. However, differences can be found in the means provided for bonding the fibers. The bonding device shown in FIG. For, contains an

Следующей частичной секцией 68 своей наружной поверхности 62 клеевой валик выступает в клеевой контейнер 69, который содержит первый слив клея 70 и второй слив клея 71.The next

Клеевой валик 60 может вращаться вокруг своей продольной оси, как показано стрелкой 72, как в направлении потока волокон 36, так и в противоположном направлении. При вращении в направлении, противоположном направлению потока волокон 36, клеевой валик 60 получает клей из резервуара 65 для клея, где валик 64 для нанесения клея вращается в направлении, противоположном направлению клеевого валика 60. На клеевом валике 60 образуется пленка клея. Толщину указанной пленки клея может определять зазор 67 между клеевым валиком 60 и валиком 64, размер которого может регулироваться смещением валика 64 для нанесения клея. Если клеевой валик содержит гладкую наружную поверхность 62, пленка клея может иметь толщину, например, 0,2 мм.The

Если клей должен наноситься на волокна из контейнера 69 для клея, а не из резервуара 65 для клея, резервуар 65 освобождают, и валик 64 для нанесения клея устанавливается с довольно большим интервалом относительно клеевого валика 60. В этом случае клеевой валик 60 вращается с потоком волокон 36, и уровень заполнения клеем в контейнере 69 для клея удерживается на уровне 73 с помощью слива 71, где в клей погружен клеевой валик 60. Контейнер 69 для клея также заполняется с помощью трубы 66 для подачи клея. Если волокна склеиваются с помощью резервуара 65 для клея, уровень заполнения клеем в контейнере 69 удерживается на низком уровне 74 посредством слива 70, где клеевой валик не погружается в клей. Клей, вытекающий из сливов 70 и 71, возвращается в установку для переработки клея (не показана) для повторного использования.If glue is to be applied to the fibers from the

При таком устройстве склеивания клей также поступает в волокна через механическое трение, так как поток волокон 36 падает по существу по касательной на клеевой валик 60 в точке контакта, обозначенной цифровой позицией 75.With such a bonding device, glue also enters the fibers through mechanical friction, since the flow of

Нанесение клея с помощью этого устройства склеивания регулируется следующим образом: текущий вес абсолютно сухого волокна в кг/ч минус известное содержание влаги волокон определяется гравиметрически с помощью взвешивающего устройства 7. Объем раствора клея, который содержит твердый полимер с пропорцией, например, 65%, является объемом суммы углублений 63 на один оборот клеевого валика 60. Пропорция твердого полимера раствора клея, удельный вес твердого полимера и объем раствора клея за один оборот валика, являясь постоянными величинами, дают пропорцию твердого полимера на один оборот валика, измеряемую в кг на оборот. Поэтому, изменяя скорость вращения валика 60, добавление твердого полимера к абсолютно сухим волокнам в кг/час регулируется в зависимости от количества волокон, проходящих через взвешивающее устройство 7.The application of glue using this bonding device is regulated as follows: the current weight of absolutely dry fiber in kg / h minus the known moisture content of the fibers is determined gravimetrically using a weighing

В свою очередь, пример выполнения изобретения, показанный на Фиг. 3с, отличается от примера реализации, показанного в Фиг. 3а, только тем, что склеенные волокна отсасываются вверх пневматическим транспортером 13.In turn, the embodiment of the invention shown in FIG. 3c differs from the implementation example shown in FIG. 3a, only by the fact that the glued fibers are sucked up by a