RU2011650C1 - Способ каталитической конверсии углеводородного сырья, включающего по крайней мере одно ароматическое соединение, содержащее по крайней мере 9 атомов углерода, в продукт, содержащий c6-c8-ароматические соединения - Google Patents

Способ каталитической конверсии углеводородного сырья, включающего по крайней мере одно ароматическое соединение, содержащее по крайней мере 9 атомов углерода, в продукт, содержащий c6-c8-ароматические соединения Download PDFInfo

- Publication number

- RU2011650C1 RU2011650C1 SU915001514A SU5001514A RU2011650C1 RU 2011650 C1 RU2011650 C1 RU 2011650C1 SU 915001514 A SU915001514 A SU 915001514A SU 5001514 A SU5001514 A SU 5001514A RU 2011650 C1 RU2011650 C1 RU 2011650C1

- Authority

- RU

- Russia

- Prior art keywords

- zeolite

- catalyst

- carbon atoms

- conversion

- aromatic

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 36

- 238000006243 chemical reaction Methods 0.000 title claims abstract description 28

- 150000001491 aromatic compounds Chemical class 0.000 title claims abstract description 14

- 229930195733 hydrocarbon Natural products 0.000 title claims abstract description 11

- 150000002430 hydrocarbons Chemical class 0.000 title claims abstract description 11

- 239000004215 Carbon black (E152) Substances 0.000 title claims abstract description 10

- 230000003197 catalytic effect Effects 0.000 title claims description 9

- 125000004432 carbon atom Chemical group C* 0.000 title claims description 7

- 239000010457 zeolite Substances 0.000 claims abstract description 77

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 claims abstract description 69

- 229910021536 Zeolite Inorganic materials 0.000 claims abstract description 64

- 239000003054 catalyst Substances 0.000 claims abstract description 61

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims abstract description 44

- 230000008569 process Effects 0.000 claims abstract description 19

- PNEYBMLMFCGWSK-UHFFFAOYSA-N Alumina Chemical compound [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims abstract description 15

- 238000002441 X-ray diffraction Methods 0.000 claims abstract description 12

- 230000035699 permeability Effects 0.000 claims abstract 2

- 238000001228 spectrum Methods 0.000 claims abstract 2

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 claims description 69

- 239000000203 mixture Substances 0.000 claims description 53

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 claims description 42

- 239000002994 raw material Substances 0.000 claims description 21

- 239000000377 silicon dioxide Substances 0.000 claims description 17

- 229910052739 hydrogen Inorganic materials 0.000 claims description 16

- 239000001257 hydrogen Substances 0.000 claims description 14

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 claims description 11

- FYGHSUNMUKGBRK-UHFFFAOYSA-N 1,2,3-trimethylbenzene Chemical compound CC1=CC=CC(C)=C1C FYGHSUNMUKGBRK-UHFFFAOYSA-N 0.000 claims description 6

- 229910052799 carbon Inorganic materials 0.000 claims description 2

- KVNYFPKFSJIPBJ-UHFFFAOYSA-N 1,2-diethylbenzene Chemical compound CCC1=CC=CC=C1CC KVNYFPKFSJIPBJ-UHFFFAOYSA-N 0.000 claims 2

- YTZKOQUCBOVLHL-UHFFFAOYSA-N tert-butylbenzene Chemical compound CC(C)(C)C1=CC=CC=C1 YTZKOQUCBOVLHL-UHFFFAOYSA-N 0.000 claims 2

- 150000004945 aromatic hydrocarbons Chemical class 0.000 claims 1

- 239000000126 substance Substances 0.000 abstract description 10

- 229910052814 silicon oxide Inorganic materials 0.000 abstract description 8

- 230000000694 effects Effects 0.000 abstract description 7

- 230000015572 biosynthetic process Effects 0.000 abstract description 6

- 239000003208 petroleum Substances 0.000 abstract 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 28

- 239000000047 product Substances 0.000 description 25

- 239000000463 material Substances 0.000 description 22

- -1 oxygen ions Chemical class 0.000 description 19

- 238000001179 sorption measurement Methods 0.000 description 17

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 16

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 15

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 14

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 14

- VLKZOEOYAKHREP-UHFFFAOYSA-N n-Hexane Chemical compound CCCCCC VLKZOEOYAKHREP-UHFFFAOYSA-N 0.000 description 13

- 239000011734 sodium Substances 0.000 description 13

- 239000008096 xylene Substances 0.000 description 13

- SQNZJJAZBFDUTD-UHFFFAOYSA-N durene Chemical compound CC1=CC(C)=C(C)C=C1C SQNZJJAZBFDUTD-UHFFFAOYSA-N 0.000 description 12

- ZSIQJIWKELUFRJ-UHFFFAOYSA-N azepane Chemical compound C1CCCNCC1 ZSIQJIWKELUFRJ-UHFFFAOYSA-N 0.000 description 11

- 150000001768 cations Chemical class 0.000 description 11

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 10

- 229910052782 aluminium Inorganic materials 0.000 description 10

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 10

- 239000011541 reaction mixture Substances 0.000 description 10

- 238000002425 crystallisation Methods 0.000 description 9

- 230000008025 crystallization Effects 0.000 description 9

- 238000007323 disproportionation reaction Methods 0.000 description 9

- 229910052697 platinum Inorganic materials 0.000 description 9

- 239000011230 binding agent Substances 0.000 description 7

- 239000013078 crystal Substances 0.000 description 7

- 239000007787 solid Substances 0.000 description 7

- 229910001220 stainless steel Inorganic materials 0.000 description 7

- 239000010935 stainless steel Substances 0.000 description 7

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 6

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 6

- 229910000323 aluminium silicate Inorganic materials 0.000 description 6

- 229910052757 nitrogen Inorganic materials 0.000 description 6

- 229910052708 sodium Inorganic materials 0.000 description 6

- 238000010555 transalkylation reaction Methods 0.000 description 6

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 5

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical group [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 5

- 229910052796 boron Inorganic materials 0.000 description 5

- 238000001914 filtration Methods 0.000 description 5

- 239000007788 liquid Substances 0.000 description 5

- 229910052680 mordenite Inorganic materials 0.000 description 5

- 235000011121 sodium hydroxide Nutrition 0.000 description 5

- GWHJZXXIDMPWGX-UHFFFAOYSA-N 1,2,4-trimethylbenzene Chemical compound CC1=CC=C(C)C(C)=C1 GWHJZXXIDMPWGX-UHFFFAOYSA-N 0.000 description 4

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 238000001354 calcination Methods 0.000 description 4

- 239000002178 crystalline material Substances 0.000 description 4

- 238000005342 ion exchange Methods 0.000 description 4

- 150000002500 ions Chemical class 0.000 description 4

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 4

- 229910044991 metal oxide Inorganic materials 0.000 description 4

- 150000004706 metal oxides Chemical class 0.000 description 4

- AFFLGGQVNFXPEV-UHFFFAOYSA-N n-decene Natural products CCCCCCCCC=C AFFLGGQVNFXPEV-UHFFFAOYSA-N 0.000 description 4

- 239000011148 porous material Substances 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- 238000003756 stirring Methods 0.000 description 4

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical group C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 3

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 3

- 230000009471 action Effects 0.000 description 3

- 239000002156 adsorbate Substances 0.000 description 3

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 3

- 238000005804 alkylation reaction Methods 0.000 description 3

- 235000012211 aluminium silicate Nutrition 0.000 description 3

- ANBBXQWFNXMHLD-UHFFFAOYSA-N aluminum;sodium;oxygen(2-) Chemical compound [O-2].[O-2].[Na+].[Al+3] ANBBXQWFNXMHLD-UHFFFAOYSA-N 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 150000002739 metals Chemical class 0.000 description 3

- 239000002808 molecular sieve Substances 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 150000004760 silicates Chemical class 0.000 description 3

- 229910052710 silicon Inorganic materials 0.000 description 3

- 229910001388 sodium aluminate Inorganic materials 0.000 description 3

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 description 3

- 238000003786 synthesis reaction Methods 0.000 description 3

- 150000003738 xylenes Chemical class 0.000 description 3

- BFIMMTCNYPIMRN-UHFFFAOYSA-N 1,2,3,5-tetramethylbenzene Chemical compound CC1=CC(C)=C(C)C(C)=C1 BFIMMTCNYPIMRN-UHFFFAOYSA-N 0.000 description 2

- WZEYZMKZKQPXSX-UHFFFAOYSA-N 1,3,5-trimethylbenzene Chemical compound CC1=CC(C)=CC(C)=C1.CC1=CC(C)=CC(C)=C1 WZEYZMKZKQPXSX-UHFFFAOYSA-N 0.000 description 2

- 239000005995 Aluminium silicate Substances 0.000 description 2

- 0 C[N-][C@@](***[*+])***I Chemical compound C[N-][C@@](***[*+])***I 0.000 description 2

- LCGLNKUTAGEVQW-UHFFFAOYSA-N Dimethyl ether Chemical compound COC LCGLNKUTAGEVQW-UHFFFAOYSA-N 0.000 description 2

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 239000003463 adsorbent Substances 0.000 description 2

- 150000001336 alkenes Chemical class 0.000 description 2

- 230000029936 alkylation Effects 0.000 description 2

- 238000004458 analytical method Methods 0.000 description 2

- KGBXLFKZBHKPEV-UHFFFAOYSA-N boric acid Chemical compound OB(O)O KGBXLFKZBHKPEV-UHFFFAOYSA-N 0.000 description 2

- 239000004327 boric acid Substances 0.000 description 2

- 238000006555 catalytic reaction Methods 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000003153 chemical reaction reagent Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- 239000008367 deionised water Substances 0.000 description 2

- 229910021641 deionized water Inorganic materials 0.000 description 2

- 239000003085 diluting agent Substances 0.000 description 2

- 238000004821 distillation Methods 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 238000005470 impregnation Methods 0.000 description 2

- 229910052809 inorganic oxide Inorganic materials 0.000 description 2

- 238000006317 isomerization reaction Methods 0.000 description 2

- AUHZEENZYGFFBQ-UHFFFAOYSA-N mesitylene Substances CC1=CC(C)=CC(C)=C1 AUHZEENZYGFFBQ-UHFFFAOYSA-N 0.000 description 2

- 125000001827 mesitylenyl group Chemical group [H]C1=C(C(*)=C(C([H])=C1C([H])([H])[H])C([H])([H])[H])C([H])([H])[H] 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000012188 paraffin wax Substances 0.000 description 2

- 230000000737 periodic effect Effects 0.000 description 2

- CLSUSRZJUQMOHH-UHFFFAOYSA-L platinum dichloride Chemical compound Cl[Pt]Cl CLSUSRZJUQMOHH-UHFFFAOYSA-L 0.000 description 2

- UOHMMEJUHBCKEE-UHFFFAOYSA-N prehnitene Chemical compound CC1=CC=C(C)C(C)=C1C UOHMMEJUHBCKEE-UHFFFAOYSA-N 0.000 description 2

- 238000010926 purge Methods 0.000 description 2

- 229910052761 rare earth metal Inorganic materials 0.000 description 2

- 229960001866 silicon dioxide Drugs 0.000 description 2

- 238000012360 testing method Methods 0.000 description 2

- 239000012808 vapor phase Substances 0.000 description 2

- WJYMPXJVHNDZHD-UHFFFAOYSA-N 1,3,5-triethylbenzene Chemical compound CCC1=CC(CC)=CC(CC)=C1 WJYMPXJVHNDZHD-UHFFFAOYSA-N 0.000 description 1

- QUBBAXISAHIDNM-UHFFFAOYSA-N 1-ethyl-2,3-dimethylbenzene Chemical class CCC1=CC=CC(C)=C1C QUBBAXISAHIDNM-UHFFFAOYSA-N 0.000 description 1

- WEJVHFVGNQBRGH-UHFFFAOYSA-N 2,3,4,6-tetramethylphenol Chemical compound CC1=CC(C)=C(O)C(C)=C1C WEJVHFVGNQBRGH-UHFFFAOYSA-N 0.000 description 1

- QGZKDVFQNNGYKY-UHFFFAOYSA-O Ammonium Chemical compound [NH4+] QGZKDVFQNNGYKY-UHFFFAOYSA-O 0.000 description 1

- 238000004438 BET method Methods 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910003251 Na K Inorganic materials 0.000 description 1

- SPBGEZSSJWHFKM-UHFFFAOYSA-M O=[Si]=O.[O-2].[O-2].[O-2].[OH-].[Al+3].[Zr+4] Chemical compound O=[Si]=O.[O-2].[O-2].[O-2].[OH-].[Al+3].[Zr+4] SPBGEZSSJWHFKM-UHFFFAOYSA-M 0.000 description 1

- BYWBISAYVDCMMQ-UHFFFAOYSA-M O=[Si]=O.[O-2].[O-2].[OH-].[Mg+2].[Al+3] Chemical compound O=[Si]=O.[O-2].[O-2].[OH-].[Mg+2].[Al+3] BYWBISAYVDCMMQ-UHFFFAOYSA-M 0.000 description 1

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- 239000004115 Sodium Silicate Substances 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- MCMNRKCIXSYSNV-UHFFFAOYSA-N ZrO2 Inorganic materials O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 1

- KFOLLPUZRCFERL-UHFFFAOYSA-N [O-2].[Mg+2].O=[Si]=O Chemical compound [O-2].[Mg+2].O=[Si]=O KFOLLPUZRCFERL-UHFFFAOYSA-N 0.000 description 1

- 238000010306 acid treatment Methods 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 150000001342 alkaline earth metals Chemical class 0.000 description 1

- 150000004996 alkyl benzenes Chemical class 0.000 description 1

- HPTYUNKZVDYXLP-UHFFFAOYSA-N aluminum;trihydroxy(trihydroxysilyloxy)silane;hydrate Chemical compound O.[Al].[Al].O[Si](O)(O)O[Si](O)(O)O HPTYUNKZVDYXLP-UHFFFAOYSA-N 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 239000000440 bentonite Substances 0.000 description 1

- 229910000278 bentonite Inorganic materials 0.000 description 1

- SVPXDRXYRYOSEX-UHFFFAOYSA-N bentoquatam Chemical compound O.O=[Si]=O.O=[Al]O[Al]=O SVPXDRXYRYOSEX-UHFFFAOYSA-N 0.000 description 1

- 229910052790 beryllium Inorganic materials 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 230000005587 bubbling Effects 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 238000007385 chemical modification Methods 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 238000002288 cocrystallisation Methods 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000018044 dehydration Effects 0.000 description 1

- 238000006297 dehydration reaction Methods 0.000 description 1

- 238000006356 dehydrogenation reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- GUJOJGAPFQRJSV-UHFFFAOYSA-N dialuminum;dioxosilane;oxygen(2-);hydrate Chemical compound O.[O-2].[O-2].[O-2].[Al+3].[Al+3].O=[Si]=O.O=[Si]=O.O=[Si]=O.O=[Si]=O GUJOJGAPFQRJSV-UHFFFAOYSA-N 0.000 description 1

- 150000005195 diethylbenzenes Chemical class 0.000 description 1

- LRCFXGAMWKDGLA-UHFFFAOYSA-N dioxosilane;hydrate Chemical compound O.O=[Si]=O LRCFXGAMWKDGLA-UHFFFAOYSA-N 0.000 description 1

- 229910052675 erionite Inorganic materials 0.000 description 1

- 238000009472 formulation Methods 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000000499 gel Substances 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- 229910052621 halloysite Inorganic materials 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- VKYKSIONXSXAKP-UHFFFAOYSA-N hexamethylenetetramine Chemical compound C1N(C2)CN3CN1CN2C3 VKYKSIONXSXAKP-UHFFFAOYSA-N 0.000 description 1

- JYVHOGDBFNJNMR-UHFFFAOYSA-N hexane;hydrate Chemical compound O.CCCCCC JYVHOGDBFNJNMR-UHFFFAOYSA-N 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 238000005984 hydrogenation reaction Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- 229910052500 inorganic mineral Inorganic materials 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052622 kaolinite Inorganic materials 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 239000011707 mineral Substances 0.000 description 1

- 235000010755 mineral Nutrition 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 125000002950 monocyclic group Chemical group 0.000 description 1

- 229910052901 montmorillonite Inorganic materials 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910000510 noble metal Inorganic materials 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 125000004430 oxygen atom Chemical group O* 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 229910052698 phosphorus Inorganic materials 0.000 description 1

- 239000011574 phosphorus Substances 0.000 description 1

- 150000003058 platinum compounds Chemical class 0.000 description 1

- SSVFCHUBLIJAMI-UHFFFAOYSA-N platinum;hydrochloride Chemical compound Cl.[Pt] SSVFCHUBLIJAMI-UHFFFAOYSA-N 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 150000002910 rare earth metals Chemical class 0.000 description 1

- 229910052702 rhenium Inorganic materials 0.000 description 1

- WUAPFZMCVAUBPE-UHFFFAOYSA-N rhenium atom Chemical compound [Re] WUAPFZMCVAUBPE-UHFFFAOYSA-N 0.000 description 1

- 229910002027 silica gel Inorganic materials 0.000 description 1

- 239000000741 silica gel Substances 0.000 description 1

- 229960004029 silicic acid Drugs 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 description 1

- 229910052911 sodium silicate Inorganic materials 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 238000010025 steaming Methods 0.000 description 1

- 230000002194 synthesizing effect Effects 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N titanium dioxide Inorganic materials O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 238000000844 transformation Methods 0.000 description 1

- 150000005199 trimethylbenzenes Chemical class 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- GPPXJZIENCGNKB-UHFFFAOYSA-N vanadium Chemical compound [V]#[V] GPPXJZIENCGNKB-UHFFFAOYSA-N 0.000 description 1

- 230000004584 weight gain Effects 0.000 description 1

- 235000019786 weight gain Nutrition 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C4/00—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms

- C07C4/08—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms by splitting-off an aliphatic or cycloaliphatic part from the molecule

- C07C4/12—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms by splitting-off an aliphatic or cycloaliphatic part from the molecule from hydrocarbons containing a six-membered aromatic ring, e.g. propyltoluene to vinyltoluene

- C07C4/14—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms by splitting-off an aliphatic or cycloaliphatic part from the molecule from hydrocarbons containing a six-membered aromatic ring, e.g. propyltoluene to vinyltoluene splitting taking place at an aromatic-aliphatic bond

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C4/00—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms

- C07C4/08—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms by splitting-off an aliphatic or cycloaliphatic part from the molecule

- C07C4/12—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms by splitting-off an aliphatic or cycloaliphatic part from the molecule from hydrocarbons containing a six-membered aromatic ring, e.g. propyltoluene to vinyltoluene

- C07C4/14—Preparation of hydrocarbons from hydrocarbons containing a larger number of carbon atoms by splitting-off an aliphatic or cycloaliphatic part from the molecule from hydrocarbons containing a six-membered aromatic ring, e.g. propyltoluene to vinyltoluene splitting taking place at an aromatic-aliphatic bond

- C07C4/18—Catalytic processes

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C2529/00—Catalysts comprising molecular sieves

- C07C2529/04—Catalysts comprising molecular sieves having base-exchange properties, e.g. crystalline zeolites, pillared clays

- C07C2529/06—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof

- C07C2529/70—Crystalline aluminosilicate zeolites; Isomorphous compounds thereof of types characterised by their specific structure not provided for in groups C07C2529/08 - C07C2529/65

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Catalysts (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

- Carbon Steel Or Casting Steel Manufacturing (AREA)

- Financial Or Insurance-Related Operations Such As Payment And Settlement (AREA)

- Multi-Process Working Machines And Systems (AREA)

Abstract

Использование: в нефтехимии. Сущность изобретения: углеводородное сырье, включающее по крайней мере одно ароматическое соединение C6-C9, подвергают конверсии с образованием продукта, содержащего C6-C8-ароматические соединения, в присутствии цеолитсодержащего катализатора с индексом проницаемости 1 - 3 и молярным отношением оксида кремния к оксиду алюминия, по меньшей мере равным 10 и характеризующимся определенным спектром рентгеновской дифракции. 3 з. п. ф-лы, 17 табл. , 5 ил.

Description

Изобретение относится к процессу каталитической конверсии сырья, подлежащего переработке и содержащего С9+ароматических соединений.

Цеолиты как природные, так и синтетические обладают каталитическими свойствами для различных типов углеродных превращений. Необходимо применять определенные цеолиты, а именно: пористые кристаллические алюмосиликаты, имеющие определенную кристаллическую структуру, установленную по дифракции рентгеновских лучей, и большое количество мелких пустот, которые могут быть связаны более мелкими порами и каналами. В определенном типе цеолита размеры пустот и пор постоянны. Поскольку размеры этих пор такие, что адсорбируются молекулы только определенного размера, эти материалы известны как "молекулярные сита". Известно большое количество способов совершенствования этого свойства цеолитов. Молекулярные сита как природные, так и синтетические, включают большой ряд ионсодержащих кристаллических силикатов. Эти силикаты можно охарактеризовать как материалы, имеющие жесткую трехмерную структуру из ионов S: О4 и окисла элемента группы III А Периодической таблицы, например алюминия, в которых тетраэдp связан поперек ионами кислорода. Соотношение общего количества элемента группы III A, например алюминия, и атомов кремния к атомам кислорода составляет 1: 2. Электровалентность тетраэдра, содержащего элемент группы III A, например алюминий, изменяют путем включения в кристалл катиона, например щелочного металла, катиона щелочноземельного металла. Можно достичь того, что отношение элемента группы III А, например алюминия, к определенному числу катионов, таких как Са/2, Sr/2, Na К или L: было равно 1. Используя обычные технические приемы ионообмена, один тип катиона может быть заменен полностью или частично на другой тип катиона. Путем выбора подходящего катиона и посредством замены катиона возможно варьировать свойства данного силиката.

Ранее разработаны технические приемы получения целого ряда синтетических цеолитов. Многие из этих цеолитов обозначаются буквами или другими подходящими обозначениями.

Соотношение S: O2/Al2O3 данного цеолита часто бывает непостоянным. Например, цеолит Х может быть синтезирован с отношением SiO2/Al2O3 2-3, цеолит Y - 3-6. В некоторых цеолитах верхний предел отношения SiO2/Al2O3неограничен. Таким примером может служить ZSM-5, в котором отношение SiO2/Al2O3 по крайней мере в 5 раз выше предела возможностей измерения современной аналитической измерительной техники.

Известен пористый кристаллический силикат, полученный из реакционной смеси, не содержащей обязательно дополнительного количества окиси алюминия в рецептуре и имеющей рентгеновскую дифракцию, характерную для ZSN-5 [1] .

Известны кристаллические силикаты, в которых варьируется содержание окиси алюминия и металла [2] .

Известно избирательное алкилирование в параположении, трансалкилирование или диспропорционирование замещенного ароматического компонента с получением смеси диалкилбензольных компонентов с использованием в качестве катализатора цеолита, характеризующегося индексом физической связи 1-12 и мольным соотношением окиси кремния к окиси алюминия 12/1; этот катализатор содержит различные металлы и фосфор [3] .

Известно алкилирование ароматических соединений олефинами [4] .

Известно трансалкилирование между триметилбензолом и толуолом до выхода ксилоллов и бензола в присутствии кристаллического алюмосиликатного катализатора, имеющего большие открытые поры 8-15 анготрем и предпочтительно содержащего металлы VIII группы, водород и катионы редкоземельных металлов [5]

Известно диспропорционирование толуола в паровой фазе над различными катализаторами [6] .

Известно диспропорционирование толуола в паровой фазе над различными катализаторами [6] .

Известно диспропорционирование толуола над катализатором, включающим цеолит, имеющий мольное отношение окиси кремния к окиси алюминия по меньшей мере 12, индекс физической связи 1-12 и специфическую сорбционную способность по отношению к ксилолам [7] .

Известно использование сырья, содержащего 3-30 мас. % смешанного толуола и С9 + материала, возвращаемого на повторный цикл, например разбавитель, с моноциклическим алкилароматическим углеводородом, выбранным из ксилолов, мазитилена, дурола, темимеллитола, псевдокумола, пренитола, изодурола и 1,3,5-триэтилбензола для изомеризации в паровой фазе указанного сырья. В качестве катализатора используют цеолит, имеющий индекс физической связи 1-12, например XSM-5, ZSM-11, ZSM-12, ZSM-35 и ZSM-38 [8] .

Изобретение относится к способу конверсии сырья, подлежащего переработке и включающего одно ароматическое соединение, содержащее по меньшей мере 9 атомов углерода, в продукт, содержащий (С6-С8)-ароматические соединения. Этот процесс включает контакт сырья с катализатором, содержащим цеолит с индексом физической связи 1-3.

Сырье, подлежащее переработке и содержащее (С9+) ароматические соединения, в себя один или более циклических ароматических соединений, содержащих по меньшей мере 9 атомов углерода, таких как триметилбензолы, диметилэтилбензолы и диэтилбензолы. Специфические (С9+) ароматические соединения включают мезитилен-(1,3,5-триметилбензол), дурол-(1,2,4,5-триметилбензол), который получают как побочный продукт превращения оксигената С1-С4 в газолин, гемимеллитол-(1,2,3-триметилбензол), псевдокумол-(1,2,4-триметилбензол), пренитол (1,2,3,4-тетраметилбензол), изодурол (1,2,3,5-тетраметилбензол) и мезитилен-(1,3,5-триметилбензол). Используя такое моноциклическое ароматическое сырье, в результате применения процесса можно получать продукты, имеющие более высокое мольное отношение ксилола к бензолу, что достигается при использовании в качестве катализатора цеолитов, имеющих индекс физической связи 6-8,3 (измеренный при 371-316оС). Мольное отношение ксилола к бензолу такого продукта будет выше 0,80, обычно выше 0,90 и часто больше 1.

Сырье, подлежащее переработке, которое используется в изобретении, содержит, кроме (С9+) соединений, бензол или лучше толуол. Оптимальное количество толуола, предназначенного для загрузки, высушивается, чтобы свести к минимуму присутствие воды в реакционной смеси. Известно множество методов для сушки толуола, включающих фильтрование через силикагель, активированную окись алюминия, молекулярные сита и другие подходящие вещества или использование агентов обезвоживания жидкостей.

Если толуол и/или бензол дополнительно присутствуют в сырье, (С9+) ароматические соединения обычно составляют по меньшей мере 3 мас. % от общего количества сырья (баланс присутствующего толуола и/или бензола) и преимущественно могут включать до 70 мас. % от смешанного сырья. Толуол, когда присутствует в сырье, путем диспропорционирования превращается в ароматические соединения более высокой ценности, например ксилол (ы) и бензол.

Способ по данному изобретению можно осуществлять в широком диапазоне условий, включая температуру 90-675оС, давление 100-14000 кПа, мольное соотношение водорода к углеводороду 0-10 и скорость подачи мас. /об. в час (WHSV) 0,1-500.

Сырье в частном случае может содержать (С9+) алкилбензол, особенно в комбинации с толуолом, процесс проводят предпочтительно при 250-600оС, более предпочтительно при 30-500оС, и давлении 100-7000 кПа, более предпочтительно 445-7000 кПа. Мольное соотношение водорода к углеводороду предпочтительно 0: 10, более предпочтительно 0: 3 и еще более предпочтительно 0: 2.

Когда сырье включает дурол, полученный путем превращения в присутствии цеолита как катализатора оксигенатов(С1-С4), например метанола и/или диметилового эфира, в газолин, процесс предпочтительней проводить при 90-540оС, более предпочтительней 315-480оС, давлении 100-7000 кПа, более предпочтительней 210-2170 кПа, мольное соотношение водорода к углеводородам от 0 (например, нет дополнительного водорода) до 10, более предпочтительно 1: 3, скорость мас. /об. в 1 час (WHSV) 0,1-100, более предпочтительней 0,1-10.

Цеолиты, которые используются в данном изобретении как катализаторы, обладают индексом физической связи 1-3. Метод определения индекса физической связи полностью описан в патенте США [4] . Величина индекса физической связи (СI) для некоторых типичных цеолитов, включая те, которые подходят в качестве катализаторов для процесса согласно данному изобретению, следующие:

СI (при температуре, оС) ZSM-4 0,5 (316) ZSM-5 6-8,3 (371-316) ZSM-11 5-8,7 (371-316) ZSM-12 2,3 (316) ZSM-20 0,5 (371) ZSM-22 7,3 (427) ZSM-25 9,1 (427) ZSM-34 50 (371) ZSM-35 4,5 (454) ZSM-48 3,5 (538) ZSM-50 2,1 (427) Цеолит из табл. 1 1,5 (454) ТМА оффретит 3,7 (316) ТЕА морденит 0,4 (316) Клиноптилэлит 3,4 (510) Морденит 0,5 (316) REY 0,4 (316) Аморфный алю- мосиликат 0,6 (538) Деалюминизи- рованный Y 0,5 (510) Эрионит 38 (316) Цеолит-бета 0,6-2,0 (316-399)

Как видно из приведенного перечня, индекс физической связи определенных цеолитов изменяется в зависимости от условий, например температуры, испытаний. Для процесса по изобретению подойдет тот цеолит, индекс физической связи которого 1-3, при этом хотя бы одна из температур испытания должна находиться в интервале 290-538оС.

СI (при температуре, оС) ZSM-4 0,5 (316) ZSM-5 6-8,3 (371-316) ZSM-11 5-8,7 (371-316) ZSM-12 2,3 (316) ZSM-20 0,5 (371) ZSM-22 7,3 (427) ZSM-25 9,1 (427) ZSM-34 50 (371) ZSM-35 4,5 (454) ZSM-48 3,5 (538) ZSM-50 2,1 (427) Цеолит из табл. 1 1,5 (454) ТМА оффретит 3,7 (316) ТЕА морденит 0,4 (316) Клиноптилэлит 3,4 (510) Морденит 0,5 (316) REY 0,4 (316) Аморфный алю- мосиликат 0,6 (538) Деалюминизи- рованный Y 0,5 (510) Эрионит 38 (316) Цеолит-бета 0,6-2,0 (316-399)

Как видно из приведенного перечня, индекс физической связи определенных цеолитов изменяется в зависимости от условий, например температуры, испытаний. Для процесса по изобретению подойдет тот цеолит, индекс физической связи которого 1-3, при этом хотя бы одна из температур испытания должна находиться в интервале 290-538оС.

Следовательно, для настоящего процесса подходят цеолиты, которые включают ZSM-12 и цеолит-бета. Более предпочтительно, чтобы в процессе был применен цеолит, соответствующий в прокаленном виде линиям рентгеновской дифракции, перечисленным в табл. 1.

Более характерные линии приведены в табл. 2.

Еще более характерные линии приведены в табл. 3.

Наиболее характерно прокаленный цеолит показывает линии на рентгенодифрактограмме, которые указаны в табл. 4.

Эти значения определялись на стандартном оборудовании. Излучение было К-альфа дуплет меди и использовался дифрактометр, оснащенный сцинтилляционным счетчиком и соединенный с компьютером. Амплитуды пиков I и положения как функция 2 θ, где θ - угол Брегга, были установлены, используя алгоритмы на компьютере, соединенном с дифрактометром. Отсюда были установлены относительные интенсивности 100 х I/Iо, где Io - интенсивность самой сильной линии или пика, а d - межплоскостное (устаревшее) расстояние в ангстремах, , соответствующие записанным линиям.

В табл. 1-4 относительная интенсивность выражена обозначениями: W - слабый, М - средний, S - сильный и YS - очень сильный. Эти обозначения выражаются в пределах интенсивности следующим образом.

W = 0-20

M = 20-40

S = 40-60

VS = 60-100

Структура, определенная рентгеноструктурным анализом, является одинаковой для всех типов цеолитов, Натриевая форма так же, как и другие катионовые формы этого цеолита, обнаруживает ту же структуру с несколько меньшими отклонениями в межплоскостном расстоянии и относительной интенсивности. Другие отклонения могут быть в зависимости от Y и Х, например мольное соотношение окиси кремния и окиси алюминия в отдельном образце, и от степени термической обработки.

M = 20-40

S = 40-60

VS = 60-100

Структура, определенная рентгеноструктурным анализом, является одинаковой для всех типов цеолитов, Натриевая форма так же, как и другие катионовые формы этого цеолита, обнаруживает ту же структуру с несколько меньшими отклонениями в межплоскостном расстоянии и относительной интенсивности. Другие отклонения могут быть в зависимости от Y и Х, например мольное соотношение окиси кремния и окиси алюминия в отдельном образце, и от степени термической обработки.

Цеолит, представленный в табл. 1-4, обычно имеет состав, соответствующий мольному соотношению: X2O3: (n)YO2, где Х - трехвалентный элемент, например алюминий, бор, железо и/или галлий, предпочтительно алюминий; Y - четырехвалентный элемент, например кремний и/или германий, предпочтительно кремний; n - по меньшей мере 10, обычно 10-150, 10 до 60 и даже чаще 20-40. Синтетический цеолит в безводной форме имеет следующую формулу:

(0,005-0,1)Na2O: (1-4)R: X2O3: nYO2, где R - органический компонент, Na и R присоединяются к цеолиту в результате их присутствия в процессе кристаллизации и они легко удаляются методом дополнительной кристаллизации.

(0,005-0,1)Na2O: (1-4)R: X2O3: nYO2, где R - органический компонент, Na и R присоединяются к цеолиту в результате их присутствия в процессе кристаллизации и они легко удаляются методом дополнительной кристаллизации.

Описанный цеолит термически устойчив и обладает высокой удельной поверхностью (более 400 м2/г), определенной методом ВЕТ (метод Bruenaver, Emmet и Teller), и по сравнению с обычными кристаллическими структурами имеет большую сорбционную способность. В частности, этот цеолит обладает адсорбционной способностью более чем 4,5 мас. % для паров циклогексана, более чем 10 мас. % для паров n-гексана и обычно более 10 мас. % для паров воды. Из приведенной формулы видно, что цеолит синтезируют почти свободным от катионов натрия. Поэтому он может быть использован как катализатор с кислотной активностью без обмена. Однако при желании катионы натрия цеолита, синтезированного таким образом, и других цеолитов, пригодных для данного изобретения, могут быть замещены по крайней мере частично путем ионного обмена другими катионами хорошо известным способом. Замещающие катионы, которые предпочтительны, включают ионы металла, ионы водорода, источник ионов водорода, например аммоний, ионы и их смеси. Особенно предпочтительными являются те катионы, которые повышают каталитическую активность реакции трансалкилирования/диспропорциониро-вания. Они включают катионы водорода, редкоземельных металлов и металлов группы IIА, IIIА, IVA, IB, IIB, IVB и VIII таблицы Периодической системы элементов.

Цеолиты, представленные в табл. 1-4 могут быть приготовлены их реакционной смеси, содержащей источник щелочного или щелочноземельного металла (М), например натрия или калия, катион , оксид трехвалентного металла Х, например алюминия, оксид четырехвалентного элемента Y, например кремния, органический (R) агент в виде гексаметиленамина и воду. Состав описанной реакционной смеси имеет следующие пределы мольных соотношений оксидов: Реагенты Пригодное соот. Предпочтительное соот. YO2/X2O3 10-60 10-40 H2O/YO2 5-100 10-50 OH-/YO2 01-1,0 0,1-0,5 M/YO2 01-2,0 0,1-1,0 R/YO2 0,05-1,0 0,1-0,5

В предпочтительном способе синтеза YO2 реагент содержит существенное количество YO2 в твердом виде, например по крайней мере 30 мас. % твердого YO2. Если YO2 является окисью кремния, использование источника окиси кремния, содержащего по меньшей мере около 30 мас. ; % твердой окиси кремния, например ультрасила (осажденной, высушенной распылением окиси кремния, содержащего около 90 мас. % окиси кремния) или хайсила (осажденной гидратированной окиси кремния, содержащей около 87 мас. % окиси кремния, около 6 мас. % Н2О и около 4,5 мас. % связанной гидратной воды и имеющей размеры частицы около 0,02 мкм, способствует образованию кристаллической структуры из описанной смеси. Если используется другой источник окиси кремния, например Q-Brand (силикат натрия, включающий около 28,8 мас. % SiO2 8,9 мас. % Na2O и 62,3 мас. % Н2О), кристаллизация возможно будет незначительной, из-за присутствия какого-либо другого кристаллического материала и примеси фаз других кристаллических структур. Предпочтительно поэтому YO2, например окись кремния, из источника, содержащего по меньшей мере 30 мас. % твердой YO2, например окиси кремния, и более предпочтительно по меньшей мере около 40 мас. % твердой YO2, например окиси кремния.

В предпочтительном способе синтеза YO2 реагент содержит существенное количество YO2 в твердом виде, например по крайней мере 30 мас. % твердого YO2. Если YO2 является окисью кремния, использование источника окиси кремния, содержащего по меньшей мере около 30 мас. ; % твердой окиси кремния, например ультрасила (осажденной, высушенной распылением окиси кремния, содержащего около 90 мас. % окиси кремния) или хайсила (осажденной гидратированной окиси кремния, содержащей около 87 мас. % окиси кремния, около 6 мас. % Н2О и около 4,5 мас. % связанной гидратной воды и имеющей размеры частицы около 0,02 мкм, способствует образованию кристаллической структуры из описанной смеси. Если используется другой источник окиси кремния, например Q-Brand (силикат натрия, включающий около 28,8 мас. % SiO2 8,9 мас. % Na2O и 62,3 мас. % Н2О), кристаллизация возможно будет незначительной, из-за присутствия какого-либо другого кристаллического материала и примеси фаз других кристаллических структур. Предпочтительно поэтому YO2, например окись кремния, из источника, содержащего по меньшей мере 30 мас. % твердой YO2, например окиси кремния, и более предпочтительно по меньшей мере около 40 мас. % твердой YO2, например окиси кремния.

Кристаллизацию можно проводить как при статических условиях, так и в подходящем реакторе, например сосуде из полипропилена или тефлона, или в автоклавах из нержавеющей стали. Подходящие условия кристаллизации включают температуру 80-225оС при времени от 25 до 60 дн. После этого кристаллы отделяют от жидкости и извлекают.

Синтез ускоряется в присутствии по меньшей мере около 0,01% предпочтительно около 0,10% и еще более предпочтительно около 1% , затравочных кристаллов (загружаемых из расчета на общий вес) требуемых кристаллических продуктов.

Цеолитные катализаторы конверсии, которые используются по изобретению, берут в комбинации с гидрогенизирующими компонентами, такими как вольфрам, ванадий, молибден, рений, никель, кобальт, хром, марганец, или с благородными металлами, такие как платина или палладий, где должна выполняться функция гидрогенизации-дегидрогенизации. Такой компонент может быть включен в композицию катализатора путем совместной кристаллизации, частичной замены элемента группы III A, например алюминия, введением в нее или примешиванием к ней. Такой компонент может быть введен в цеолит или нанесен цеолит путем пропитки, как, например, в случае платины путем обработки цеолита раствором, содержащим ионы платины. Таким образом, подходящие компоненты, содержащие платину, включают платинохлористоводородную кислоту, хлористую платину и различные компоненты, содержащие платиноаминовый комплекс.

Используемый в изобретении алюмосиликатный катализатор комбинируют с другим материалом, который является термостойким и стабильным к другим воздействиям, имеющим место в данном процессе. Такой материал включает активные и неактивные вещества, синтетические и природные цеолиты, например глины, кремний и/или оксиды металлов, таких как оксид алюминия. Последний может быть природным или в виде желатиноподобных осадков или гелей, включающих смеси оксида кремния и оксида металлов. Использование материала, связанного с катализатором, т. е. смешанного с ним и введенного в него в процессе синтеза, который обладает каталитической активностью, возможно изменит реакцию конверсии и/или селективность катализатора. Неактивные вещества служат в качестве разбавителя, чтобы контролировать количество конверсии с тем, чтобы продукты трансалкилирования/диспропорционирования могли быть получены экономично и надлежащим образом, не используя других способов контролирования скорости реакции. Эти материалы возможно входят в состав природных глин, например бентонита и каолина, для того чтобы улучшить прочность на раздавливание катализатора под воздействием условий промышленной реакции алкилирования. Эти материалы, например глины, оксиды и т. д. , действуют как связующее вещество для катализатора. Желательно получить катализатор, имеющий хорошую прочность на раздавливание, потому что при использовании в промышленности требуется защитить катализатор от превращения его в порошок. Связующие вещества на основе глины используются обычно только для улучшения прочности катализатора на раздавливание.

Природные глины, которые можно включать в композиции с каталитическим цеолитом, включают тип монтморилллонита и каолина, которое включает subbentonites и каолины, известные как глины месторождений Dixie, McNamee, Georgia и Florida или др. в которых главной составной частью минерала является галлуазит, каолинит, дикий, накрит или аноксит. Такие глины могут быть использованы в сыром виде, в каком они добыты из месторождения, или первоначально подвергнуты обжигу, обработке кислотой или химической модификации. Связующие, пригодные для композиции с цеолитом, содержат неорганические оксиды, главным образом окись алюминия.

В дополнение к указанным материалам в цеолитный катализатор может входить пористое связующее, например двуокись кремния - двуокись алюминия, двуокись кремния - окись магния, двуокись кремния - двуокись циркония, двуокись кремния - окись бериллия, двуокись кремния - двуокись титана, также могут быть применены тройные композиции, такие как двуокись кремния - двуокись алюминия - окись тория, двуокись кремния - двуокись алюминия - двуокись циркония, двуокись кремния - двуокись алюминия - окись магния и двуокись кремния - окись магния - двуокись циркония. Также возможно получать часть из упомянутых связующих материалов в коллоидном виде, чтобы облегчить экструзию связующих компонентов катализатора.

Относительные пропорции четко разделенных кристаллического вещества и неорганического окисного связующего материала изменяются в большом интервале, содержание кристаллического вещества имеет пределы 1-90 мас. % и обычно, если композиционный материал имеет форму бусинок, в пределах 2-80 мас. % от композиции.

Стабильность цеолитного катализатора может быть повышена путем обработки его паром, подходящие условия стабилизации паром включают контакт катализатора, например, с 5-100% пара при температуре по меньшей мере 300оС (например, 300-650оС) в течение по меньшей мере часа (например, 1-200 ч) при давлении 100-2500 кПа. В частности, катализатор можно получить при обработке 75-100% паром при 315-500оС и атмосферном давлении в течение 2-25 ч.

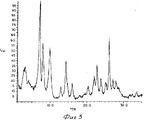

На фиг. 1-5 представлена картина рентгеновской дифракции прокаленного кристаллического материала, получение которого описано в примерах 1, 3, 4, 5 и 7 соответственно.

В приведенных примерах показатель сорбции указан как сорбционная емкость по отношению к воде, циклогексану и/или n-гексану, величины адсорбционного равновесия устанавливаются следующим образом.

Взвешенный образец прокаленного адсорбента приводится в контакт с парами чистого адсорбируемого вещества в адсорбционной камере при разрежении менее чем 1 мм рт. ст. и давлении паров воды 1,6 кПа (12 Тоrr), или паров n-гексана 5,3 кПа (40 Тоrr), или 5,3 кПа (40 Torr) для паров циклогексана, т. е. давлениях, меньших, чем парожидкостное равновесное давление относительной адсорбции при 90оС. Давление поддерживается постоянным (около +0,5 мм Нg) маностатом за счет добавления паров адсорбируемого вещества в течение всего периода адсорбции, которое не превышает 8 ч. Как только адсорбат поглотится цеолитом, снизится давление и откроется клапан маностата, через который подается в камеру адсорбат в парообразном состоянии, чтобы восстановить давление. Сорбция считается законченной, когда давление изменения недостаточно для срабатывания маностата. Подсчитанное увеличение в весе является адсорбционной емкостью образца и выражается в г/100 г прокаленного адсорбента.

При анализе значения альфа следует учесть, что это значение приблизительно обозначает каталитическую активность данного катализатора при крекинге в сравнении со стандартным катализатором, его выражают константой скорости (скорость конверсии нормального гексана к объему катализатора в единицу времени). Это основывается на том, что активность самого высокоактивного алюмосиликатного катализатора крекинга принимается как альфа, равная 1 (константа скорости = 0,16 с-1). Испытание для определения альфа, которое используют здесь, описано в I. Catalysis 61, с. 390-396, 1980. Замечено, что константы внутренней скорости для многих реакций, катализируемых кислотой, пропорциональны значению альфа для определенного цеолитного катализатора, например для диспропорционирования толуола, изомеризации ксилола, конверсии алкена и метанола (Активность кислотных алюмосиликатных катализаторов Nature. Т. 309, N 5969, с. 589-591, 1984).

П р и м е р 1. 1 ч. алюминиевокислого натрия (43,5% Al2O3, 32,2% Na2O3, 25,6% N2O) растворяли в растворе, состоящем из 1 ч. 50% -го раствора NaOH и 103,13 ч. Н2О. К этому раствору добавляли 4,50 ч. гексаметиленимина. Готовый раствор добавляли к 8,55 ч. ультрасила, осажденной и высушенной распылением двуокиси кремния (около 90% SiO2).

Реакционная смесь имела следующую композицию, выраженную мольным отношением:

SiO2/Al2O3 = 30.0

OH-/SiO2 = 0,18

H2O/SiO2 = 44,9

Na/SiO2 = 0,18

R/SiO2 = 0,35 где R - гексаметиленимин.

SiO2/Al2O3 = 30.0

OH-/SiO2 = 0,18

H2O/SiO2 = 44,9

Na/SiO2 = 0,18

R/SiO2 = 0,35 где R - гексаметиленимин.

Смесь кристаллизовали в реакторе из нержавеющей стали при перемешивании при 150оС в течение 7 дн. Кристаллический продукт отфильтровывали, промывали водой и сушили при 120оС. После 20 ч прокаливания при 538оС картина рентгеновской дифракции соответствует основным величинам, представленным в табл. 5. На фиг. 1 показана картина рентгеновской дифракции прокаленного продукта. Была измерена сорбционная способность прокаленного материала: Н2О 15,2 мас. % Циклогексан 14,6 мас. % н-гексан 16,7 мас. %

Измеренная поверхность прокаленного кристаллического материала составила 494 м2/г.

Измеренная поверхность прокаленного кристаллического материала составила 494 м2/г.

Установленный химический состав прокаленного материала следующий: Компонент мас. % SiO2 66,9 Al2O3 5,40 Na 0,03 N 2,27 Ash 76,3 SiO2/Al2O3 21,1

П р и м е р 2. Часть прокаленного продукта была подвергнута испытанию на определение альфа и было установлено, что альфа имеет значение 224.

П р и м е р 2. Часть прокаленного продукта была подвергнута испытанию на определение альфа и было установлено, что альфа имеет значение 224.

П р и м е р ы 3-5. Были приготовлены три отдельные реакционные смеси для синтеза, имеющие состав, приведенный в табл. 6. Эти смеси содержали алюминиевокислый натрий, едкий натр, ультрасилгексаметиленимин (Р) и воду. Смеси выдерживались при 150 и 143оС в течение 7,8 и 6 дней в автоклаве из нержавеющей стали при аутогенном давлении. Затем твердые вещества отделяли от непрореагировавших компонентов фильтрацией и промывали водой с последующей сушкой при 120оС. Готовый кристаллический продукт анализировали и определяли картину рентгеновской дифракции, сорбцию, удаленную поверхность и проводили химические анализы. Результаты представлены в табл. 6, картина рентгеновской дифракции - на фиг. 2-4. Сорбция и площадь поверхности определялись для прокаленного продукта.

П р и м е р 6. Прокаленные (538оС в течение 3 ч) кристаллические силикатные продукты, полученные в примерах 3-5, были испытаны для определения альфа, установлено, что значения альфа равно 227, 180 и 187 соответственно.

П р и м е р 7. Для того чтобы продемонстрировать способ приготовления цеолита по изобретению 4,49 ч. гексаметиленимина прибавляли к раствору, содержащему 1 ч. алюминиевокислого натрия, 1 ч. 50% -го раствора NaOH и 44,19 ч. Н2O. Кристаллизация смеси осуществлялась при перемешивании при 145оС в течение 59 ч. и готовый продукт промывали и сушили при 120оС.

Картина рентгеновской дифракции представлена на фиг. 5. Результаты определения химического состава композиции, удельной поверхности и адсорбции представлены в табл. 7.

П р и м е р 8. 25 г твердого кристаллического продукта из примера 7 прокаливали в токе азота при 538оС в течение 5 ч с последующей продувкой газом, содержащим 5% кислорода (баланс N2), в течение следующих 16 ч при 538оС.

Раздельно образцы прокаленного материала по 3 г каждый были подвергнуты ионному обмену путем обработки 100 мл 0,1 н. раствора ТЕАВr, TPABr и LaCl3. Каждая реакция обмена проходила при температуре окружающей среды в течение 24 ч и повторялась 3 раза. Образцы после реакции собирали фильтрацией, промывали, чтобы удалить галоидное соединение, и высушивали. Композиции образцов приведены ниже. Ионы обмена ТЕА ТРА La Ионный состав, мас. %

Na 0,095 0,019 0,063

N 0,30 0,38 0,03

C 2,89 3,63 -

La - - 1,04

П р и м е р 9. Образец из примера 8, в котором содержится обменный ион лактана был измельчен от 14 до 25 меш и затем прокален на воздухе при 538оС в течение 3 ч. Этот прокаленный материал имеет значение альфа, равное 173.

Na 0,095 0,019 0,063

N 0,30 0,38 0,03

C 2,89 3,63 -

La - - 1,04

П р и м е р 9. Образец из примера 8, в котором содержится обменный ион лактана был измельчен от 14 до 25 меш и затем прокален на воздухе при 538оС в течение 3 ч. Этот прокаленный материал имеет значение альфа, равное 173.

П р и м е р 10. Прокаленный образец, в котором имеется обменный ион лактана, из примера 9 был обработан 100% -ым паром при 649оС в течение 2 ч. Образцы после обработки паром имели значение альфа 22, что указывает на очень хорошую стабильность цеолита при сильном гидротермическом воздействии.

П р и м е р 11. Этот пример иллюстрирует еще один способ получения данного цеолита, где Х в общей формуле, supra, является бором. Борная кислота (2,59 ч) добавлялась к раствору, содержащему 1 ч. 45% -го раствора КОН и 42,96 ч. воды. К этому прибавляли 8,56 ч. ультрасил двуокиси кремния. Смесь тщательно гомогенизировалась и добавляли к ней 3,88 ч. гексаметиленимина.

Реакционная смесь имела следующий состав, выраженный мольными соотношениями: SiO2/Br2O3 6,1 OH-/SiO2 0,06 H2O/SiO2 19,0 K/SiO2 0,06 R/SiO2 0,30 где R - гексаметиленимин.

Эта смесь кристаллизовалась в растворе из нержавеющей стали при перемешивании при 150оС в течение 8 дней. Кристаллический продукт фильтровался, промывался водой и сушился при 120оС. Часть продукта прокаливали в течение 6 ч при 540оС, было установлено, что он имеет следующие значения сорбционной способности: Н2О 11,7 мас. % Циклогексан 7,5 мас. % н-Гексан 11,4 мас. %

Величина площади поверхности (ВЕТ) прокаленного кристаллического материала составила 405 м2/г.

Величина площади поверхности (ВЕТ) прокаленного кристаллического материала составила 405 м2/г.

Химический состав прокаленного материала следующий, мас. % : N 1,94 Na 175 ppм К 0,60 Бор 1,04 Al203 920 ррм SiO2 75,9 Зола 74,11 Мольное отношение SiO2/Al2O3 1406 Мольное отношение SiO2/(Al+B)2O3 25,8

П р и м е р 12. Часть прокаленного кристаллического продукта из примера 11 была обработана NH4Cl и снова прокалена. Конечный кристаллический продукт был подвергнут испытанию на показатель альфа. Установлено, что он имеет значение альфа, равное 1.

П р и м е р 12. Часть прокаленного кристаллического продукта из примера 11 была обработана NH4Cl и снова прокалена. Конечный кристаллический продукт был подвергнут испытанию на показатель альфа. Установлено, что он имеет значение альфа, равное 1.

П р и м е р 13. Этот пример иллюстрирует другой способ приготовления цеолита, в котором Х основной формулы, supra, является бор. Борная кислота (2,23 ч. ) добавлялась к раствору из 1 ч. 50% -го раствора КОН и 73,89 ч. воды. К этому раствору добавляли 15,29 ч. хайсила двуокиси кремния и 6,69 ч. гексаметиленимина. Эта реакционная смесь имела следующий состав, выраженный мольными отношениями. SiO2/B2O3 12,3 OH-/SiO2 0,056 H2O/SiO2 18,6

K/SiO2 0,056 R/SiO2 0,30 где R - гексаметиленимин.

K/SiO2 0,056 R/SiO2 0,30 где R - гексаметиленимин.

Эта смесь кристаллизовалась в реакторе из нержавеющей стали при перемешивании при 300оС в течение 9 дн. Кристаллический продукт был отфильтрован, промыт водой и высушен при 120оС. Сорбционная способность прокаленного материала (6 ч при 540оС) была измерена: H2O 14,4 мас. % Циклогексан 4,6 мас. % н-Гексан 14,0 мас. % Была измерена площадь поверхности прокаленного материала и она составила 438 м2/г.

Был определен химический состав этого прокаленного материала и он представляет собой следующее:

Компонент мас. % N 2,48 Na 0,06 Бор 0,83 Al2O3 0,50 SiO2 73,4 Мольное отношение SiO2/Al2O3 249 Мольное отношение SiO2/(Al+B)2O3 28,2

П р и м е р 14. Часть прокаленного кристаллического продукта была подвергнута испытанию на определение показателя альфа и установлено, что значение альфа равно 5.

Компонент мас. % N 2,48 Na 0,06 Бор 0,83 Al2O3 0,50 SiO2 73,4 Мольное отношение SiO2/Al2O3 249 Мольное отношение SiO2/(Al+B)2O3 28,2

П р и м е р 14. Часть прокаленного кристаллического продукта была подвергнута испытанию на определение показателя альфа и установлено, что значение альфа равно 5.

П р и м е р ы 15 и 16. Эти примеры иллюстрируют каталитическую конверсию цеолитом сырья, содержащего смесь толуола и С9+ ароматические соединения (табл. 1-4 пример 15), и сравнение действия этого цеолита с действием ZSM-5, т. е. с катализатором, который выходит за рамки данного изобретения (пример 16).

Цеолит согласно данному изобретению приготовлялся путем прибавления 4,49 ч. гексаметиленимина к смеси, содержащей 1,00 ч. алюминиевокислого натрия, 1,00 ч. 50% -го NaOH, 8,54 ч. ультрасила VN3 и 44,19 ч. деионизированной Н2О.

Реакционная смесь нагревалась до 143оС (290оF) и перемешивалась в автоклаве при этой температуре все время, пока проходила кристаллизация. После того как была достигнута полная кристаллизация, большинство гексаметиленимина удалялось из автоклава регулируемой дистилляцией, кристаллы цеолита отделялись от оставшейся жидкости фильтрацией, промывались диионизированной водой и сушились. Композиция катализатора, содержащая 65 мас. % цеолита (35 мас. % Al2O3), приготовлялась из цеолита экструзией. Этот материал затем сушили всю ночь при 120оС (250о F), прокаляли при 480оС (900oF) в течение 3 ч в токе азота, продуваемого со скоростью 3 об/об. в мин, затем обрабатывали смесью 50 об. % воздуха 50 об. % N2 при скорости 3 об. /об. в мин, также при 480оС (900оF) в течение часа. Прокаливание закачивалось подъемом температуры до 540оС (10000оF) при скорости подъема температуры 3оС (5oF)/мин, продувом 100% воздухом (3 об. /об. мин) и выдерживании при этой температуре в течение 3 ч. Подобный же процесс использовался при приготовлении катализатора ZSM-5.

Свойства этого катализатора цеолита представлены в табл. 8.

Сырье, содержащее С9 + ароматические соединения, имеет состав, представленный в табл. 9.

Общий состав сырья показан в табл. 10.

Каждый эксперимент проводился в реакторе из нержавеющей стали, имеющем внешний диаметр от 1 см при 4240 кПа (600 фунтов на квадратный дюйм), 4 ч-1 весовая скорость (по цеолиту) и мольное отношение водород/углеводород равно 2. Толуол первоначально пропускался над катализатором в каждый момент при температуре, которая требуется, чтобы установилась степень конверсии толуола, равная 48±1 мас. % .

Табл. 11 показывает условия реакции и состав продуктов. Как видно из этих примеров, процесс, описанный в примере 15, дает возможность получить повышенный выход ксилола в сравнении с опытом, проведенным с использованием обычного сырья, а в качестве катализатора использовался катализатор ZSM-5.

Кроме того, при использовании процесса повышается конверсия С+(пример 17: 66 мас. ; % в сравнении с примером 18 62 мас. % ).

П р и м е р ы 17 и 18. Процесс, изложенный в примерах 15 и 16, был повторен с применением сырья, имеющего состав, приведенный табл. 12, и часовой весовой объемной скоростью, повышенной до 6 ч-1.

Состав продукта в этом эксперименте представлен в табл. 13.

Результаты примера 17 снова демонстрируют неожиданное улучшение качества продукта в результате использования настоящего изобретения. Продукт, имеющий мольное отношение ксилол/бензол 1,04 в примере 17, сравнивался с продуктом в примере 18, имеющим это же соотношение, равное 0,80.

П р и м е р 19. В этом примере проводится сравнение конверсии смеси толуола и мезитилена, выполненной с использованием трех композиций катализатора цеолита бета, с конверсией, проведенной с использованием трех композиций катализатора ZSM-5.

Условия конверсии включали мольные соотношения толуола к мезитилену, как 2: 1, водорода к углеводороду как 1: 1, температуру около 427оС (800оF) [за исключением, когда имеется другое примечание] , давление около 1827 кПа (250 фунт на кв. дюйм) и скорость мас. объемн. в час (WHSV) около 5.

Анализы продуктов реакции проводились ниже в табл. 14.

Эти значения показывают, композиции катализатора цеолита Bet-a были более активны, более стабильны и имели выше избирательную способность (образование больше ксилола, чем бензола), чем композиции катализатора ZSM-5. Прибавление около 0,1% платины к катализатору Bet-a способствовало дальнейшему улучшению стабильности, в то время как отмеченное преимущество в мольном соотношении ксилол/бензол осталось.

П р и м е р ы 20-22. В этих примерах сравнивается действие двух катализаторов, которые используются в пределах данного изобретения, например 0,1 мас. % Pt - цеолит бета (пример 20) и 0,1 мас. % Pt - ZSM-12 (пример 22), с цеолитом, применение которого выходит за пределы данного изобретения, например 0,1 мас. % Pt-морденит (пример 21). Каждая композиция катализатора содержала 65% цеолита и 35% Kaiser - окиси алюминия. Эти катализаторы обрабатывались паром: в течение 10 ч при 540оС (1000оF) для цеолита бета и 4 ч при 480оС (900оF) для морденита и ZSM-12 при атмосферном давлении и 100% пара. В результате применения таких условий обработки паром получались катализаторы, имеющие значение альфа приблизительно 50 до пропитки соединения платины. Платину вводили в обрабатываемый паром катализатор методом "ПО влагоемкости" с использованием платинохлористоводородной кислоты.

Результаты анализа сырья, содержащего С9 + ароматические соединения, этих примеров приведен в табл. 15.

Были оценены четыре типа сырья: смесь 60/40 мас. % толуола (С9+ароматические соединения (сырье А), смесь 40/60 мас. % толуола (С9+ароматические соединения (сырье В), сырье, содержащее только С9+ароматические соединения, и сырье С9+ароматические соединения, содержащее 10 мас. % н-децен. Результаты, полученные для каждого из трех катализаторов и для каждого из четырех упомянутых составов сырья, объединены и представлены в табл. 16.

В каждом примере 10 см3 катализатора, измельченного до 20/40 меш. , помещали в реактор из нержавеющей стали, который затем нагревали до постоянной температуры реакции 427оС при давлении 1825 кПа в токе водорода. Начинался процесс превращения углеводородного сырья, например толуола, С9+ароматических соединений (скорость мас/объем в час WHSV = 2,5), материальный баланс определяли после 48 ч обработки паром.

Цеолит бета (пример 20) проявлял самую высокую селективную способность трансалкилирования, например на нем получили самое высокое мольное соотношение ксилол/бензол (сырье С) из трех катализаторов. В то время как морденит (пример 21) и ZSM-12 (пример 22) приблизительно одинаково проявили себя в диспропорционировании толуола (сырье А и В), т. к. количество С9+ароматические соединения в сырье повысилось (сырье В), катализатор ZSM-12 показал себя значительно лучше. Хотя активность каждого катализатора снизилась при добавлении парафина, например н-децена (сырье D), на катализатор ZSM-12 это повлияло меньше. Это означает, что цеолит является особенно предпочтительным для конверсии (путем трансалкилирования) диспропорционирования сырья, содержащего С9-ароматическое соединение, которое не прошло предварительной очистки от парафина.

П р и м е р ы 23-37. Эти примеры иллюстрируют использование цеолита в данном изобретении в конверсии дурола. Цеолит приготовлялся путем прибавления 4,49 ч гексаметиленимина к смеси, содержащей 1,00 ч. алюминиевокислого натрия, 1,00 ч. 50% -го NaOH, 8,54 ч. ультрасила, 3 и 44,19 ч. деионизированной Н2О. Реакционная смесь нагревалась до 143оС (290оС) и перемешивалась в автоклаве при этой температуре в процессе кристаллизации. После достижения полной кристаллизации основная часть гексаметиленимина удалялась из реактора путем регулируемой дистилляции, кристаллы цеолита отделялись от оставшейся жидкости фильтрацией, промылись деионизированной водой и высушивались. Часть полученных кристаллов цеолита смешивалась с Al2O3, для того чтобы получить смесь из 65 ч. по весу цеолита и 35 ч. Al2O3. Для формирования катализатора методом экструзии к смеси добавлялась вода. Для повышения активности катализатора его прокаливали при 480оС (900оF) в 3 об. /об. в мин водорода в течение 3 ч, затем обрабатывали 50 об. % воздуха (50 об. % N2при скорости 3 об. /об. в мин, а также при 480оС (900оF). Прокаливание заканчивалось путем повышения температуры до 540оС (1000оF) при скорости подъема 5оF (мин), и продувом 100% -ым воздухом (3 об. /об. в мин) и выдерживанием при 540оС (1000оF) в течение 3 ч.

Сырье, которое использовалось, представляло собой смесь приблизительно 25 мас. % дурола и 75 мас. % бензола. Температура, давление, мольное соотношение водорода к углеводороду и WHSV (по цеолиту), а также состав продукта, установленный в каждом примере, представлен в табл. 17.

Данные показывают, что цеолит из табл. 1-4 эффективен при конверсии сырья, содержащего дурол/бензол. Между 315-427оС (600-800oF) наблюдался диапазон конверсии дурола от 33-70% . Селективность для толуола была в диапазоне от 3-13% и селективность для ксилолов была в диапазоне от 1-5% . (56) 1. Патент США N 3941871, кл. С 01 В 33/20, 1976.

2. Патент США N 4104294, кл. С 07 F 7/10, 1978.

3. Патент США N 4380685, кл. В 21 D 22/00, 1983.

4. Патент США N 4016218, кл. С 07 С 3/52, 1977.

5. Патент США N 3551509, кл. С 07 С 3/50, 1970.

6. Патент США N 3607961, кл. С 07 С 3/58, 1971.

7. Патент США N 4117026, кл. С 07 С 3/52, 1978.

8. Патент США N 4100214, кл. С 07 С 5/24, 1978.

Claims (3)

1. СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩЕГО ПО КРАЙНЕЙ МЕРЕ ОДНО АРОМАТИЧЕСКОЕ СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ ПО КРАЙНЕЙ МЕРЕ 9 АТОМОВ УГЛЕРОДА, В ПРОДУКТ, СОДЕРЖАЩИЙ C6-C8-АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ, с использованием катализатора, содержащего цеолит с индексом проницаемости 1 - 3, отличающийся тем, что используют цеолит с молярным соотношением оксид кремния : оксид алюминия по меньшей мере 10, характеризующийся спектром рентгеновской дифракции, характерные линии которого представлены в следующей таблице:

Межплоскотное Относительная интенсивность

d - расстояние (А) J/j0 · 100

1 2

30,0 ± 2,2 W-M

22,1 ± 1,3 W

12,36 ± 0,4 M-VS

11,03 ± 0,2 M-S

8,83 ± 0,14 M-VS

6,86 ± 0,14 W-M

6,18 ± 0,12 M-VS

6,00 ± 0,10 W-M

5,54 ± 0,10 W-M

4,92 ± 0,09 W

4,64 ± 0,08 W

4,41 ± 0,08 W-M

4,25 ± 0,08 W

4,10 ± 0,07 W-S

4,06 ± 0,07 W-S

3,91 ± 0,07 M-VS

3,75 ± 0,06 W-M

3,56 ± 0,06 W-M

3,42 ± 0,06 V-S

3,30 ± 0,05 W-M

3,20 ± 0,05 W-M

3,14 ± 0,05 W-M

3,07 ± 0,05 W

2,99 ± 0,05 W

2,82 ± 0,05 W

2,78 ± 0,05 W

2,68 ± 0,05 W

2,59 ± 0,05 W

2. Способ по п. 1, отличающийся тем, что ароматическое соединение, содержащее по крайней мере 9 атомов углерода, выбрано из группы, содержащей триметилбензол, диметилэтилбензол, диэтилбензол или их смесь.

Межплоскотное Относительная интенсивность

d - расстояние (А) J/j0 · 100

1 2

30,0 ± 2,2 W-M

22,1 ± 1,3 W

12,36 ± 0,4 M-VS

11,03 ± 0,2 M-S

8,83 ± 0,14 M-VS

6,86 ± 0,14 W-M

6,18 ± 0,12 M-VS

6,00 ± 0,10 W-M

5,54 ± 0,10 W-M

4,92 ± 0,09 W

4,64 ± 0,08 W

4,41 ± 0,08 W-M

4,25 ± 0,08 W

4,10 ± 0,07 W-S

4,06 ± 0,07 W-S

3,91 ± 0,07 M-VS

3,75 ± 0,06 W-M

3,56 ± 0,06 W-M

3,42 ± 0,06 V-S

3,30 ± 0,05 W-M

3,20 ± 0,05 W-M

3,14 ± 0,05 W-M

3,07 ± 0,05 W

2,99 ± 0,05 W

2,82 ± 0,05 W

2,78 ± 0,05 W

2,68 ± 0,05 W

2,59 ± 0,05 W

2. Способ по п. 1, отличающийся тем, что ароматическое соединение, содержащее по крайней мере 9 атомов углерода, выбрано из группы, содержащей триметилбензол, диметилэтилбензол, диэтилбензол или их смесь.

3. Способ по п. 1, отличающийся тем, что одно или несколько ароматических соединений, содержащих по крайней мере 9 атомов углерода, содержатся в сырье в количестве, составляющем по крайней мере 3 мас. % в расчете на общее количество сырья, включая толуол и/или бензол.

4. Способ по п. 1, отличающийся тем, что конверсию осуществляют при температуре 90 - 675oС, давлении 100 - 700 кПа и молярном соотношении водород : ароматический углеводород, содержащий по крайней мере 9 атомов углерода, равном 0,1 - 500 : 1.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US90469645 | 1989-12-13 | ||

| US89449169 | 1989-12-13 | ||

| US07/449,169 US4973784A (en) | 1988-10-06 | 1989-12-13 | Process for reducing the durene content of effluent resulting from the catalytic conversion of C1 -C4 oxygenates to gasoline |

| US46964590A | 1990-01-24 | 1990-01-24 | |

| PCT/US1990/001895 WO1991008998A1 (en) | 1989-12-13 | 1990-04-09 | A process for the catalytic conversion of a c9+ aromatics feed |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2011650C1 true RU2011650C1 (ru) | 1994-04-30 |

Family

ID=27035626

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| SU915001514A RU2011650C1 (ru) | 1989-12-13 | 1991-08-12 | Способ каталитической конверсии углеводородного сырья, включающего по крайней мере одно ароматическое соединение, содержащее по крайней мере 9 атомов углерода, в продукт, содержащий c6-c8-ароматические соединения |

Country Status (17)

| Country | Link |

|---|---|

| EP (1) | EP0457853B1 (ru) |

| JP (1) | JP2801775B2 (ru) |

| KR (1) | KR100210191B1 (ru) |

| AT (1) | ATE156471T1 (ru) |

| AU (1) | AU635261B2 (ru) |

| BG (1) | BG61142B1 (ru) |

| BR (1) | BR9007077A (ru) |

| CA (1) | CA2042361C (ru) |

| DE (1) | DE69031214T2 (ru) |

| DK (1) | DK0457853T3 (ru) |

| ES (1) | ES2104604T3 (ru) |

| HU (1) | HU212752B (ru) |

| NO (1) | NO300371B1 (ru) |

| RO (1) | RO108555B1 (ru) |

| RU (1) | RU2011650C1 (ru) |

| SG (1) | SG43877A1 (ru) |

| WO (1) | WO1991008998A1 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2500473C2 (ru) * | 2008-12-26 | 2013-12-10 | ДжейЭкс НИППОН ОЙЛ ЭНД ЭНЕРДЖИ КОРПОРЕЙШН | Катализатор гидроизомеризации, способ его получения, способ депарафинирования жидкого нефтепродукта и способ получения смазочного базового масла |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5488194A (en) * | 1994-05-16 | 1996-01-30 | Mobil Oil Corp. | Selective production of para-dialkyl substituted benzenes and catalyst therefor |

| US6504076B1 (en) * | 2001-05-18 | 2003-01-07 | Fina Technology, Inc. | Method of conversion of heavy aromatics |

| JP5292699B2 (ja) * | 2006-03-29 | 2013-09-18 | 東レ株式会社 | エチルベンゼンの転化方法およびパラキシレンの製造方法 |

| KR101357387B1 (ko) * | 2006-03-29 | 2014-02-03 | 도레이 카부시키가이샤 | 에틸벤젠의 전화 방법 및 파라크실렌의 제조 방법 |

| ITMI20061548A1 (it) * | 2006-08-03 | 2008-02-04 | Polimeri Europa Spa | Composizioni catalitiche per idrodealchilazioni altamente selettive di idrocarburi alchilaromatici |

| JP5919587B2 (ja) | 2010-01-20 | 2016-05-18 | Jxエネルギー株式会社 | 単環芳香族炭化水素製造用触媒および単環芳香族炭化水素の製造方法 |

| US9827558B2 (en) | 2010-01-20 | 2017-11-28 | Jx Nippon Oil & Energy Corporation | Catalyst for production of hydrocarbons and method of producing hydrocarbons |

| CN102858922B (zh) * | 2010-03-26 | 2014-10-15 | 吉坤日矿日石能源株式会社 | 单环芳香族烃的制造方法 |

| WO2014129585A1 (ja) | 2013-02-21 | 2014-08-28 | Jx日鉱日石エネルギー株式会社 | 単環芳香族炭化水素の製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4046827A (en) * | 1975-09-26 | 1977-09-06 | Mobil Oil Corporation | High selectivity transalkylation |

| JPS5278838A (en) * | 1975-12-22 | 1977-07-02 | Mobil Oil | Method of carrying out alternatively catalytic conversion reaction and thermal dealkylation of alkylaromatic hydocarbons in single reactor |

| NZ183608A (en) * | 1976-03-31 | 1978-12-18 | Mobil Oil Corp | Aluminosilicate zeolite catalyst for selectine production of para-diakyl substituted benzenes |

| US4251676A (en) * | 1979-12-28 | 1981-02-17 | Mobil Oil Corporation | Selective cracking reactions by cofeeding organic amine or ammonia |

| US4418235A (en) * | 1980-02-14 | 1983-11-29 | Mobil Oil Corporation | Hydrocarbon conversion with zeolite having enhanced catalytic activity |

| US4575573A (en) * | 1981-11-09 | 1986-03-11 | Mobil Oil Corporation | Catalysis over activated zeolites |

| US4577048A (en) * | 1981-12-22 | 1986-03-18 | Mobil Oil Corporation | Catalysis over activated high silica zeolites |

| AU576480B2 (en) * | 1982-11-18 | 1988-09-01 | British Petroleum Company Plc, The | Trans-&de- alkylation of alkylaromatics over smectite-type clay catalyst |

| JPS60246330A (ja) * | 1984-05-21 | 1985-12-06 | Idemitsu Petrochem Co Ltd | ベンゼンおよびメチル置換ベンゼンの製造方法 |

| US4891458A (en) * | 1987-12-17 | 1990-01-02 | Innes Robert A | Liquid phase alkylation or transalkylation process using zeolite beta |

-

1990

- 1990-04-09 HU HU903627A patent/HU212752B/hu not_active IP Right Cessation