KR910000747B1 - Additives for synthetic resins - Google Patents

Additives for synthetic resins Download PDFInfo

- Publication number

- KR910000747B1 KR910000747B1 KR1019870006996A KR870006996A KR910000747B1 KR 910000747 B1 KR910000747 B1 KR 910000747B1 KR 1019870006996 A KR1019870006996 A KR 1019870006996A KR 870006996 A KR870006996 A KR 870006996A KR 910000747 B1 KR910000747 B1 KR 910000747B1

- Authority

- KR

- South Korea

- Prior art keywords

- liquid rubber

- polyester

- synthetic resin

- modifier

- compound

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L13/00—Compositions of rubbers containing carboxyl groups

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L101/00—Compositions of unspecified macromolecular compounds

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Polyesters Or Polycarbonates (AREA)

- Macromonomer-Based Addition Polymer (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Abstract

내용 없음.No content.

Description

[발명의 명칭][Name of invention]

합성수지재료용 개질제Modifiers for Synthetic Resin Materials

[발명의 상세한 설명]Detailed description of the invention

본 발명은 합성수지재료용 개질제, 특히 액상고무계-폴리에스테르 블록공중합체(이하, 본 발명의 블록공중합체라 한다)를 함유하는 경화성 또는 열가소성 합성수지재료용 개질제에 관한 것이다.The present invention relates to modifiers for curable or thermoplastic synthetic resin materials containing modifiers for synthetic resin materials, in particular liquid rubber-polyester block copolymers (hereinafter referred to as block copolymers of the present invention).

많은 열 경화성 합성수지 및 열가소성 합성수지가 옥조나 정화조 등의 주택기재, 기계나 전기제품 등의 공업부재, 자동차나 철도차량 등의 수송기기재, 더우기 저장용 탱크나 용기 등에 널리 이용되고 있지만, 이들 합성수지를 사용하여 가공하는 장면에서는 일반적으로 그 기계적 강도 등 물성을 개선하기 위하여 기타의 각종 합성수지류, 충전제, 섬유보강제 등이 첨가된다. 특히, 그 성형물이 구조재료로 사용되는 경우에는 충격강도를 향상시키는 것이 필수적이다. 이 때문에 각종 보강제에 가하여 고무계 물질이나 기타의 폴리머가 목적에 따라 혼합되는 사실은 잘 알려져 있다. 또, 열경화성 합성수지의 하나인 불포화 폴리에스테르 수지는 경화반응에 따라 7-10%의 체적수축이 생기고, 성형물의 외관이나 척도 정도가 저하된다. 이 때문에 고무계 물질이나 그 밖의 열가소성 합성수지가 혼합되는 사실도 잘 알려져 있다.Although many thermosetting resins and thermoplastic resins are widely used in housing materials such as jade tanks and septic tanks, industrial members such as mechanical and electrical products, transport equipment materials such as automobiles and railway vehicles, and also storage tanks and containers, these synthetic resins are used. In general, in order to improve mechanical properties such as mechanical strength, various other synthetic resins, fillers, fiber reinforcing agents, and the like are added. In particular, when the molded article is used as a structural material, it is essential to improve the impact strength. For this reason, it is well known that rubber substances or other polymers are mixed according to the purpose in addition to various reinforcing agents. Moreover, the unsaturated polyester resin which is one of thermosetting synthetic resins produces 7-10% of volume shrinkage by hardening reaction, and the external appearance and the grade of a molded object fall. For this reason, it is also well known that rubber-based substances and other thermoplastic synthetic resins are mixed.

그리고, 상기와 같은 충격강도의 개선이나 체적수축의 저하를 꾀하기 위해 사용되는 고무계 물질로서 폴리부타디엔, 부타디엔-스틸렌 공중합체, 부타디엔-아크릴로니트릴 공중합체, 부타디엔-스틸렌-아크릴로니트릴 3원 공중합체 및 변성 폴리부타디엔 등이 있는 것도 또한 잘 알려져 있다.In addition, as the rubber-based material used to improve the impact strength and lower the volume shrinkage as described above, polybutadiene, butadiene-styrene copolymer, butadiene-acrylonitrile copolymer, butadiene-styrene-acrylonitrile terpolymer And modified polybutadiene and the like are also well known.

내충격성을 개량한 강화플라스틱의 주재(主材) 합성수지인 소위 매트릭스수지로서 열경화성 불포화 폴리에스테르수지 및 폴리에틸렌 테레프탈레이트, 폴리카보네이트, 폴리아미드 등의 열가소성 합성수지가 이 분야에 널리 이용되고 있고, 이들 합성수지에 고무계 물질, 보강제, 안료, 충전제 등을 배합하여 각종 성형방법을 거쳐 강화플라스틱이 제조되는 것이다. 그런데, 매트릭스수지와 고무계 물질과는 그 물성, 예를 들면 극성이나 용해 피라미터 등이 크게 다르므로 쌍방을 균일하게 혼합 혹은 안정하게 분산시키는 것이 매우 곤란하다. 불안정한 혼합상태의 열경화성 합성수지 조성물에서 얻어지는 성형물의 표면 상태는 불량하고, 요철이나 고무계 물질의 표출등이 확인되어 목적으로 하는 기계적 강도나 수축저감등도 매우 불충분한 것으로 된다. 또 불안정한 분산상태의 열가소성 합성수지조성물을 사용하면 성형시에 한쪽의 성분이 응집을 일으켜 성형성의 불량이나 성형물의 물성의 불균일이 커지는 따위의 불합리를 일으킨다. 그래서 열경화성 혹은 열가소성의 매트릭스 수지에 대해 균일혼합 혹은 안정분산하고 성형작업성이 좋으며 우수한 표면의 성형물이 얻어지고, 그 성형물의 기계적 강도나 수축저감 등을 현저히 개량할 수 있는 개질제의 출현이 강력히 요청된다.Thermoplastic unsaturated polyester resins and thermoplastic synthetic resins such as polyethylene terephthalate, polycarbonate and polyamide are widely used in this field as so-called matrix resins, which are the main synthetic resins of reinforced plastics with improved impact resistance. Reinforced plastics are manufactured through various molding methods by mixing rubber materials, reinforcing agents, pigments, fillers and the like. However, since the physical properties of the matrix resin and the rubber-based material are greatly different, for example, polarity and dissolution parameters, it is very difficult to uniformly mix or stably disperse both. The surface state of the molded product obtained from the unstable mixed thermosetting synthetic resin composition is poor, and unevenness and the appearance of rubber-based materials are confirmed, and the intended mechanical strength and shrinkage reduction are also very insufficient. In addition, the use of unstable dispersed thermoplastic synthetic resin composition causes coagulation of one component during molding, resulting in poor moldability and unevenness in the physical properties of the molded article. Therefore, a homogeneous or stable dispersion of thermosetting or thermoplastic matrix resins, good molding workability, excellent surface moldings are obtained, and the appearance of a modifier that can significantly improve the mechanical strength and shrinkage reduction of the moldings is strongly required. .

본 발명은 이러한 요청에 따른 합성수지재료용 개질제에 관한 것이다.The present invention relates to a modifier for synthetic resin materials according to this request.

종래, 열경화성 혹은 열가소성 합성수지와의 상용 내지는 분산성 개선을 목적으로 한 각종 제안이 되어 있다. 첨가하는 고무계 물질의 개질에 관한 제안에서는 고무계 물질에 다른 단량체, 예를들면 스틸렌, 말레인산, 메타크릴산에스테르, 아크릴산 에스테르 등을 그라프트 중합시킨 것이 있다(일본국 특개소 54-18862, 특개소 54-40846 등). 이것들은 일반적으로 그라프트 효율도 나쁘고 아직 충분한 상용성 내지 분산성을 나타내기까진 이르지 못하는 문제점이 있다. 또, 열경화성 합성수지에 대한 상용성을 개선한 제안으로서 스틸렌계 폴리머의 볼록공중합체가 있다(일본국 특개소 53-74592, 특개소 60-99158). 이것은 상용성은 어느 정도 개선되어 있으나, 본질적으로 인성이 결핍되어 스틸렌계 폴리머를 사용하는 것이므로 저수축성 및 특히 내충격성의 점에서 현저히 뒤지는 문제점이 있다. 불포화 폴리에스테르 수지를 고무 변성한 제안은 α,β-불포화디카본산을 함유한 불포화 폴리에스테르의 2중 결합에 대하여 공액디엔계 화합물, 예를들면 디시크로펜타디엔을 디알스 알더-부가한 것이 있다(일본국 특개소 58-2315). 이것은 공액디엔계 화합물의 부가량이 적기 때문에 불포화 폴리에스테르 수지와의 상응성은 기대할 수 있는 반면, 저수축성 및 내충격성의 점에서 효과가 얻어지지 않는 문제점이 있다.Background Art Conventionally, various proposals have been made for the purpose of improving the compatibility or dispersibility with thermosetting or thermoplastic synthetic resins. In the proposal regarding the modification of the rubber-based substance to be added, there are those obtained by graft polymerization of other monomers, such as styrene, maleic acid, methacrylic acid ester, and acrylic acid ester, on the rubber-based substance (Japanese Patent Application Laid-Open No. 54-18862, Japanese Patent Laid-Open 54 -40846 and the like). These generally have problems of poor graft efficiency and not yet reach sufficient compatibility or dispersibility. In addition, there is a convex copolymer of a styrene-based polymer as a proposal for improving compatibility with thermosetting synthetic resins (Japanese Patent Laid-Open No. 53-74592, Japanese Patent Laid-Open No. 60-99158). This is somewhat improved in compatibility, but inherently lacking in toughness, and uses a styrene-based polymer, there is a problem that is significantly behind in terms of low shrinkage and particularly impact resistance. The proposal that rubber-modified an unsaturated polyester resin has made the dialls alder addition of the conjugated diene type compound, for example, dicyclopentadiene, to the double bond of the unsaturated polyester containing (alpha), (beta)-unsaturated dicarboxylic acid. (Japanese Patent Office 58-2315). This is because the addition amount of the conjugated diene-based compound is expected to be compatible with the unsaturated polyester resin, while the effect is not obtained in terms of low shrinkage and impact resistance.

본 발명은 서상과 같은 종래의 문제점을 해결하여 상술한 요청에 부응하는 합성수지재료용 개질제를 제공하는 것이다. 그리하여 본 발명자들은 상기 관점에서 예의 연구한 결과, 액상고무계 화합물 부분과 폴리에스테르 부분과를 세그먼트로 갖는 블록공중합체가 곧 매우 적합하다는 사실을 발견하고 본 발명을 완성하기에 이르렀다.The present invention solves the conventional problems such as papermaking, to provide a modifier for synthetic resin material that meets the above-described request. Thus, the present inventors have intensively studied from the above point of view, and have found that a block copolymer having a liquid rubber compound portion and a polyester portion as a segment is very suitable and has completed the present invention.

즉 본 발명은 그것을 구성하는 세그먼트로서 동시에 블록상의 액상고무계 화합물 부분과 폴리에스테르부분을 적어도 갖추고 액상고무계 화합물 부분 1개에 대하여 에스테르결합을 통해 폴리에스테르 부분이 1개 또는 2개이상 연결되어 있는 액상고무계-폴리에스테르계 블록공중합체를 함유하는 것을 특징으로 하는 합성수지 재료용 개질제에 관한 것이다.That is, the present invention is a liquid rubber system having at least one liquid rubber compound portion and a polyester portion on a block as a constituting segment thereof, and having one or more polyester portions connected to one liquid rubber compound portion through an ester bond. The present invention relates to a modifier for a synthetic resin material, characterized by containing a polyester-based block copolymer.

본 발명의 블록공중합체는 분자내에 수산기, 티올기, 1급 또는 2급 아미노기, 이미노기 또는 카복실기 등의 활성수소를 지닌 반응성기를 갖는 액상고무계 화합물을 출발물질로 하고, 촉매존재하에 유기디카본산 무수물과 1,2 에폭시드를 교호로 반응시키고 액상고무계 화합물의 활성수소기를 통하여 폴리에스테르 고리를 축합형성하든가 또는, 분자내에 수산기를 갖는 액상고무계 화합물을 출발물질로 하고 촉매존재하에 ε-지방족 락톤을 축자 개환 중합시키며 액상고무계 화합물의 수산기를 통하여 폴리에스테르 고리를 형성함으로써 공업상 유리하게 안정시켜 얻을 수가 있다.The block copolymer of the present invention is a starting material of a liquid rubber compound having a reactive group having an active hydrogen such as a hydroxyl group, a thiol group, a primary or secondary amino group, an imino group or a carboxyl group as a starting material, and an organic dicarboxylic acid in the presence of a catalyst. Anhydrides and 1,2 epoxides are reacted alternately and the polyester ring is condensed through active hydrogen groups of the liquid rubber compound, or a liquid rubber compound having a hydroxyl group in the molecule is used as a starting material, and ε-aliphatic lactone is present in the presence of a catalyst. It is possible to obtain stable industrially by forming a polyester ring through the hydroxyl ring opening polymerization of a liquid rubber compound.

본 발명의 블록공중합체에 있어서 긴요한 점은 그것을 구성하는 세그먼트로서 폴리에스테르 부분과 액상고무계 화합물 부분을 공유하는 점에 있고 본 발명은 그 블록공중합체의 제조방법이나 그 밖의 구조 등을 특히 한정하는 것은 아니다. 예를들면, 액상고무계 화합물에 존재하는 활성수소는 그 화합물의 고리중에 있어도 또는 말단에 있어도 좋고, 고리에 직접 연결되어 있어도 또는 임의의 원자단을 통하여 간접 연결되어 있어도 좋다. 또 세그먼트를 구성하는 액상고무계 화합물은 래디컬중합, 이온중합, 리빙중합 등 그 중합반응의 상위에 의한 입체이성이나 구조이성을 문제로 하는 것은 아니다.An important point of the block copolymer of the present invention is that the polyester component and the liquid rubber compound compound are shared as segments constituting the block copolymer, and the present invention particularly limits the production method of the block copolymer and other structures. It is not. For example, the active hydrogen present in the liquid rubber compound may be in the ring or at the terminal of the compound, may be directly connected to the ring, or may be indirectly connected through any atomic group. In addition, the liquid rubber compound constituting the segment does not cause stereoisomerism or structural isomerism due to differences in the polymerization reaction such as radical polymerization, ion polymerization, and living polymerization.

액상고무계 화합물을 구성하게 되는 단량체 디엔화합물은 부타디엔, 이소프렌, 클로로프렌, 1,3-펜타디엔등이지만, 본 발명에서 유리하게 사용할 수 있는 액상고무계 화합물을 예시하면 α,ω-1,2-폴리부타디엔글리콜(Nisso PB-G 시리즈), α,ω-1,2-폴리부타디엔 디카본산(Nisso PB-C 시리즈), α,ω-1,2-폴리부타디엔말단 말레인산 반(半) 에스테르(Nisso PB-GM 시리즈, 이상 3점은 日本曹達社제), 말단 카복실 변성 1,4-폴리부타디인(Hycar CTB 시리즈, 宇部興産社제 또는 B.F. 굿리치사제), 말단 수산기 변성 1,4-폴리부타디엔(Poly-bd R-45M 또는 R-45HT, 出光石油化學社제 또는 아코케미컬사제) 등을 들고, 또 이들이 부분적으로 또는 완전히 수소첨가된 것 예를 들면, 수소첨가 α,ω-1,2-폴리부타디엔글리콜(Nisso PB-GI 시리즈), 수소첨가 α,ω-1,2-폴리부타디엔 디카본산(Nisso PB-CI 시리즈), 수소첨가 α,ω-1,2-폴리부타디엔 디카본산(Nisso PB-CI 시리즈, 이상 2점은 日本曹達社제) 등을 들 수 있지만, 더우기 카복시 변성 액상고무계 화합물의 카복실기에 알킬렌 옥사이드를 부가시켜 히드록시 알킬 에스테르화한 것, 에폭시 변성 액상고무계 화합물의 에폭시기에 물 또는 알콜 또는 1가 유기산을 반응시켜 에폭시기를 개환시킨 것 등도 제공할 수 있다.The monomeric diene compound constituting the liquid rubber compound is butadiene, isoprene, chloroprene, 1,3-pentadiene and the like, but examples of the liquid rubber compound that can be advantageously used in the present invention include α, ω-1,2-polybutadiene. Glycol (Nisso PB-G series), α, ω-1,2-polybutadiene dicarboxylic acid (Nisso PB-C series), α, ω-1,2-polybutadiene terminal maleic acid semiester (Nisso PB- GM series, the above three points are manufactured by Nippon Corp.), terminal carboxyl-modified 1,4-polybutadiine (Hycar CTB series, manufactured by Udera Corp. or BF Goodrich), terminal hydroxyl-modified 1,4-polybutadiene ( Poly-bd R-45M or R-45HT, manufactured by KKK, or Ako Chemical Co., Ltd.) and partially or completely hydrogenated, for example hydrogenated α, ω-1,2-poly Butadiene glycol (Nisso PB-GI series), hydrogenated α, ω-1,2-polybutadiene dicarboxylic acid (Nisso PB-CI series), Hydrogenated α, ω-1,2-polybutadiene dicarboxylic acid (Nisso PB-CI series, two of which are manufactured by Nippon Corporation), and the like, but moreover, alkylene oxide is added to the carboxyl group of the carboxy-modified liquid rubber compound. It is also possible to provide a hydroxy alkyl esterified, the epoxy group of the epoxy-modified liquid rubber-based compound to open the epoxy group by reacting water, alcohol or monovalent organic acid.

한편, 액상고무계 화합물에의 폴리에스테르고리의 형성에 관해서, 유리디카본산 무수물과 1,2-에폭시드를 반응시키는 상기 제조예에 있어서, 유기디카본산 무수물로서는 호박산 무수물, 말레인산 무수물, 알케닐 호박산 무수물 등의 지방족 디카본산무수물, 프탈산 무수물, 나프탈렌 디카본산 무수물 등의 방향족 디카본산 무수물, 시클로헥산디카본산 무수물, 시클로헥산디카본산 무수물, 앤드메틸렌 클로헥센디카본산 무수물 등의 치환족 디카본산 무수물 등을 들 수 있다. 또, 같은 상기 제조예에 있어서, 1,2-에폭시드로서는 에틸렌옥사이드, 프로플렌옥사이드, 1,2-부틸렌옥사이드 등을 들 수 있다.On the other hand, with respect to the formation of the polyester ring in the liquid rubber compound, in the above production example in which free dicarboxylic acid anhydride and 1,2-epoxide are reacted, examples of the organic dicarboxylic acid anhydride include succinic anhydride, maleic anhydride and alkenyl succinic anhydride. Aromatic dicarboxylic acid anhydrides, such as aliphatic dicarboxylic acid anhydride, phthalic anhydride, and naphthalene dicarboxylic acid anhydride, cycloaliphatic dicarboxylic acid anhydride, cyclohexanedicarboxylic acid anhydride, and substituted aliphatic dicarboxylic acid anhydrides, such as an methylene clohexene dicarboxylic acid anhydride, etc. are mentioned. Can be. Moreover, in the said manufacture example, an ethylene oxide, a propene oxide, a 1, 2- butylene oxide etc. are mentioned as 1, 2- epoxide.

더우기 같은 상기 제조예에 있어서 촉매로서는 염화리튬이나 취화리튬 등의 할로겐화 리튬, 테트라메틸암모늄브로마이드, 트리부틸메틸암모늄브로마이드, 테트라프로필암모늄클로라이드 등의 테트라알킬 제4급 암모늄염을 들 수 있다. 그리고 한편, 액상고무계 화합물에의 폴리에스테르 고리의 형성에 관하여, ε-지방족 락톤을 개환 중합시키는 상기 제조예에 있어서, ε-지방족 락톤으로서는 ε-카프로락톤을 대표예에 들 수 있다. 또, ε-지방족 락톤을 액상고무계 화합물의 관능기로 존재하는 수산기에 대해 축차개환중합시키는데에 사용되는 촉매로서는 「강좌 중합반응론 7권 개환중합(II)」(일본국 화학등인 발행, 108면)에 기재되어 있는 바와 같은 음이온 중합촉매, 배위 음이온 중합촉매, 양이온 중합촉매 등을 이용할 수 있다.Furthermore, in the above production examples, tetraalkyl quaternary ammonium salts such as lithium halides such as lithium chloride and lithium embrittlement, tetramethylammonium bromide, tributylmethylammonium bromide and tetrapropylammonium chloride can be given. On the other hand, regarding the formation of the polyester ring in the liquid rubber-based compound, in the above-described production example in which the ε-aliphatic lactone is ring-opened-polymerized, ε-caprolactone is exemplified as the ε-aliphatic lactone. Moreover, as a catalyst used for sequential ring-opening polymerization of (epsilon) -aliphatic lactone with respect to the hydroxyl group which exists as a functional group of a liquid rubber type compound, "The course polymerization reaction theory 7 ring-opening polymerization (II)" (Issuance of Japanese Chemical, etc., page 108 Anion polymerization catalysts, coordination anion polymerization catalysts, cationic polymerization catalysts and the like described in the above) can be used.

특히, 테트라부틸티타네이트, 테트라프로필타네이트, 테트라에틸티타네이트 등의 티탄계 촉매라든가, 디부틸주석옥시드, 옥틸산주석, 염화제일주석 등의 주석계 촉매가 유리하다. 말할것도 없이 이상 예시한 어느 것에 대해서든 본 발명이 그것들에 한정되는 것은 아니다.In particular, titanium-based catalysts such as tetrabutyl titanate, tetrapropyl titanate and tetraethyl titanate, tin catalysts such as dibutyltin oxide, octylic acid tin and tin tin chloride are advantageous. Needless to say, the present invention is not limited to any of the above examples.

본 발명의 기본적인 생각은 액상고무계 화합물의 본래적 특성을 이용하면서 매트릭스수지와의 상용성 내지 분산성을 높이기 위하여 그 액상고무계 화합물에 세그먼트로서 폴리에스테르를 결합시킨 블록공중합체를 사용하는데 있다.The basic idea of the present invention is to use a block copolymer in which a polyester is bonded as a segment to the liquid rubber compound in order to improve compatibility or dispersibility with the matrix resin while utilizing the inherent properties of the liquid rubber compound.

본 발명의 블록공중합체중의 폴리에스테르 고리의 말단기는 통상 수산기 또는 카복실기 혹은 그들의 혼합으로 이루어지나 말단기로서의 수산기 및/또는 카복실기는 그 말단기와 반응성인 물질을 반응시켜 에테르결합이나 에스테르 결합 등의 연결기를 통해 각종 반응성기 예를들면 비닐기, 에폭시기, 이소시아네이트기 등을 부가하여 말단변성을 행할 수 있고, 또 말단의 수산기에 대해서 디카본산, 2가 이상의 다염기산 또는 그것들의 산무수물을 반응시켜 말단 카복실 변성을 할 수도 있다. 더우기 말단기로서의 수산기 또는 카복실기를 에테르결합, 에스테르 결합 또는 아미드결합 등을 통해 봉쇄하여 비반응성 말단변성을 행할 수도 있고 말단 카복실기의 반응성을 불활성화 할 목적으로 그 카복실기의 알칼리금속염이나 알칼토류금속염 등의 염으로 변성하는 것도 가능하다.The terminal group of the polyester ring in the block copolymer of the present invention is usually composed of a hydroxyl group or a carboxyl group or a mixture thereof, but the hydroxyl group and / or carboxyl group as the terminal group react with the terminal group to react with a reactive substance such as an ether bond or an ester bond. Terminal modification can be carried out by adding various reactive groups such as vinyl group, epoxy group, isocyanate group and the like through the linking group, and the terminal hydroxyl group is reacted with dicarboxylic acid, divalent or higher polybasic acid or acid anhydride thereof. Carboxyl degeneration. Furthermore, hydroxyl groups or carboxyl groups as terminal groups may be blocked by ether bonds, ester bonds, or amide bonds to effect non-reactive terminal modification, and alkali metal salts or alkaline earth metal salts of the carboxyl groups for the purpose of inactivating the reactivity of the terminal carboxyl groups. It is also possible to modify | denature with salts, such as these.

상기한 바와 반응성 말단변성을 행한 것은 그것과 매트릭스 수지 또는 각종 충전제나 가교제와의 사이에 화학적 결합이 형성되므로 성형물의 물성개량에는 매우 유효한 경우가 많고 또 상기한 바와 같이 비반응성 말단변성을 행한 것은 매트릭스수지와의 상용성 혹은 화학적 안정성이 향상되는 경우가 많다.The above-mentioned reactive end modifications are often effective for improving the physical properties of moldings because chemical bonds are formed between them and the matrix resin or various fillers or crosslinking agents. In many cases, the compatibility with the resin or the chemical stability is improved.

본 발명의 블록공중합체는 열경화성 수지 및 각종 열가교성수지를 매트릭스 수지로 하는 성형물의 내충격성 향상 및/또는 경화수축저하를 목적으로 하는 개질제로서 특히 우수한 성질을 갖는다. 그 이유는 본 발명의 블록공중합체가 종래로부터 같은 목적으로 사용되는 고무계 물질이나 열가소성 수지와 비교해서 매트릭스 수지에 대한 균일하고 또한 안정한 상용성 내지 분산성을 발휘하기 때문이다. 본 발명의 블록공중합체는 액상고무계 화합물 부분과 폴리에스테르 부분과의 쌍방의 분자량, 구조, 조성 및 분자량 비율 등에 따라서 소망하는 성질의 것이 얻어진다. 매트릭스 수지와의 상용성 내지 분산성을 향상시키는데는 폴리에스테르 부분의 분자량 비율을 높임으로써 가능하지만, 폴리에스테르부분의 비율을 상대적으로 크게 하면 매트릭스 수지와의 상용성은 매우 양호해지는 반면, 성형물의 표면 특성 등은 반드시 개선되진 않는다. 따라서 매트릭스 수지와의 상용성 내지 분산성과 성형물의 표면 특성등과의 쌍방을 만족하기에는 액상고무계 화합물 부분과 폴리에스테르부분과의 비율이 문제가 되지만 그것은 각 부분의 구조나 적용할 매트릭스 수지의 종류에 따라서도 영향된다.The block copolymer of the present invention has particularly excellent properties as a modifier for the purpose of improving the impact resistance and / or lowering the curing shrinkage of a molding having a thermosetting resin and various thermocrosslinkable resins as a matrix resin. This is because the block copolymer of the present invention exhibits uniform and stable compatibility or dispersibility with respect to the matrix resin as compared with rubber-based materials or thermoplastic resins conventionally used for the same purpose. The block copolymer of the present invention has a desired property depending on the molecular weight, structure, composition, molecular weight ratio and the like of both the liquid rubber compound portion and the polyester portion. In order to improve the compatibility or dispersibility with the matrix resin, it is possible to increase the molecular weight ratio of the polyester portion. However, when the ratio of the polyester portion is increased relatively, the compatibility with the matrix resin is very good, while the surface properties of the molded product are excellent. The back is not necessarily improved. Therefore, in order to satisfy both compatibility and dispersibility with the matrix resin and surface characteristics of the molded article, the ratio between the liquid rubber compound portion and the polyester portion is a problem, but it is also dependent on the structure of each portion and the type of matrix resin to be applied. Is affected.

상기와 같은 이유에서 본 발명의 블록공중합체를 내충격성향상이나 경화수축성 저감 등을 목적으로 하는 개질제로 사용하는 경우 액상고무계 화합물 부분의 비율은 10-95중량%로 하는 것이 좋고, 열경화성 합성수지를 대상으로 하는 경우에는 40-90중량%로 하는 것이 특히 좋다. 폴리에스테르 부분이 5중량% 미만의 것은 매트릭스 수지와의 분산성이 뒤지게 된다.For the above reason, when the block copolymer of the present invention is used as a modifier for improving impact resistance or reducing hardening shrinkage, the proportion of the liquid rubber compound portion is preferably 10 to 95% by weight, and is intended for thermosetting synthetic resins. In particular, 40 to 90% by weight is particularly preferable. Less than 5% by weight of the polyester portion is poor in dispersibility with the matrix resin.

이상, 본 발명의 블록공중합체의 주된 성능을 설명하였으나 이 블록공중합체는 매트릭스 수지중에 이것과 비상용성의 다른 열가소성 수지를 안정 분산시키기 위한 분산제로서도 매우 유효하다.As mentioned above, although the main performance of the block copolymer of this invention was demonstrated, this block copolymer is very effective also as a dispersing agent for stably disperse | distributing this and other incompatible thermoplastic resin in a matrix resin.

본 발명에 관한 개질제는 본 발명의 블록공중합체에 열경화성 합성수지원료인 엘라스토머나 프레폴리머, 열가소성수지, 비닐중합성 단량체, 유기용제, 가소제, 유기 또는 무기성 증량제, 섬유상강화제 등을 적절히 첨가 함유시킨 것으로 할 수가 있다. 특히 본 발명의 블록공중합체를 열경화성 불포화 폴리에스테르 수지로 사용하는 경우, 이 공중합체를 스틸렌, 메틸스틸렌, 메틸메타크릴레이트 등의 비닐중합성 단량체로 적절한 농도로서 희석한 조성물이 사용상 매우 적합하다.The modifier according to the present invention is an appropriate addition of an elastomer, prepolymer, thermoplastic resin, vinyl polymerizable monomer, organic solvent, plasticizer, organic or inorganic extender, fibrous reinforcing agent, etc., which are thermosetting synthetic resins, to the block copolymer of the present invention. You can do it. In particular, when the block copolymer of the present invention is used as a thermosetting unsaturated polyester resin, a composition in which the copolymer is diluted at an appropriate concentration with vinyl polymerizable monomers such as styrene, methyl styrene, and methyl methacrylate is very suitable for use.

이하, 본 발명을 보다 명확히 하기 위해 본 발명의 블록공중합체의 제조 참고예와 실시예 및 그 평가를 구체적으로 열거한다.Hereinafter, in order to clarify the present invention, reference examples and examples of the preparation of the block copolymers of the present invention and evaluation thereof are specifically listed.

[제조참고예 1][Manufacture Reference Example 1]

[후기 제1표 중에서 B-1에 상당하는 것][Equivalent to B-1 in the later Table 1]

무수프탈산 52.3g(0.35몰), 무수호박산 82.5g(0.82몰), 촉매로서 염화리튬 0.7g 및 α,ω-1,2-폴리부타디엔글리콜(Nisso PB-G 1000, 평균분자량 1430,日本曹達社제) 715g(0.5몰)을 오토크레이브에 넣고 반응계를 질소가스치환한 후 교반하면서 130℃까지 가열하였다. 다음으로 프로필렌옥사이드 42.7g(0.74몰)을 1시간에 걸쳐서 압입하였다.Phthalic anhydride 52.3 g (0.35 mole), zucchin anhydride 82.5 g (0.82 mole), 0.7 g of lithium chloride as a catalyst and α, ω-1,2-polybutadiene glycol (Nisso PB-G 1000, average molecular weight 1430) 1) 715 g (0.5 mol) was placed in an autoclave, the reaction system was replaced with nitrogen gas, and heated to 130 ° C. while stirring. Next, 42.7 g (0.74 mol) of propylene oxide was pressed in for 1 hour.

130℃에서 2시간 숙성하고 반응을 완결시켜 담황색 투명 점액상의 생성물 890g을 얻었다. 여기서 얻은 불록공중합체의 분자량은 1786(계산치, 이하 분자량은 계산치), 폴리디엔계 세그먼트의 비율을 80.0중량%(이하%는 중량%), 산가 27, 수산기가 38이었다.After aging at 130 ° C. for 2 hours, the reaction was completed to obtain 890 g of a pale yellow transparent mucus. The molecular weight of the block copolymer obtained here was 1786 (calculated value, the following molecular weight was computed value), the ratio of the polydiene type segment was 80.0 weight% (hereinafter %% is weight%), the acid value 27, and the hydroxyl value was 38.

여기서 얻은 블록공중합체(800g에 스틸렌 모노머 200g 및 하이드로키논 0.1g을 가하여 용해하고 블록공중합체 80%를 함유한 담황색 투명 스틸렌 용액을 얻었다.The block copolymer (200 g of styrene monomer and 0.1 g of hydrokinone) was added to 800 g of the obtained block copolymer to obtain a pale yellow transparent styrene solution containing 80% of the block copolymer.

[제조참고예 2][Production Reference Example 2]

[후기 제2표 중에서 J-1에 상당하는 것][Equivalent to J-1 in Late Table 2]

제조참고예 1에서 얻은 블록공중합체 800g(0.448몰) 및 무수호박산 54.2g(0.54몰)을 플라스크에 넣고, 120-125℃의 온도하에 질소기류 중에서 2시간 반응시켰다. 내용물을 50℃로 냉각후 스틸렌 모노머 200g을 가하여 용해하였다. 블록공중합체를 함유한 스틸렌용액의 산가 50.7, 수산기가 1.9이고 폴리에스테르고리의 말단이 카복실변성된 블록공중합체가 얻어졌다.800 g (0.448 mol) of the block copolymer obtained in Reference Example 1 and 54.2 g (0.54 mol) of anhydrous amber acid were placed in a flask and allowed to react for 2 hours in a nitrogen stream at a temperature of 120-125 ° C. The contents were cooled to 50 ° C. and then dissolved by adding 200 g of styrene monomer. A block copolymer in which the acid value of the styrene solution containing the block copolymer was 50.7, the hydroxyl group was 1.9, and the terminal of the polyester ring was carboxy-modified.

[실시예 1]Example 1

[본 발명의 블록공중합체의 예][Example of Block Copolymer of the Present Invention]

제조참고예 1과 같이하여 제1표 기재의 블록공중합체를 얻었다.The block copolymer described in Table 1 was obtained in the same manner as in Production Reference Example 1.

[제1표][Table 1]

[제1-1표][Table 1-1]

주) *3-*6, PA, SA, MA, HA, TA, PO 및 EO는 제1표의 각주와 동일.Note) * 3- * 6, PA, SA, MA, HA, TA, PO and EO are the same as the footnotes in the first table.

표중의 수치는 g표시The numerical value in the table displays g

주) *1 : 유기 디카본산 무수물, *2 : 1,2-에폭시드, *3 : α,ω-1,2-폴리부타디엔글리콜(Nisso PB-G 1000, 日本曹達社제) *4 : α,ω-1,2-폴리부타디엔디카본산(Nisso PB-C 1000, 전과 동일) *5 : 말단카복실변성 1,4-폴리부타디엔(HycarCTB, 宇部興産社제), *6 : 말단카복실변성 1,4-폴리부타디엔 아크릴로니트릴 블록공중합체(Hycar CTBN, 아크릴니트릴 함량 8몰%, 전과 동일).* 1: organic dicarboxylic anhydride, * 2: 1,2-epoxide, * 3: α, ω-1,2-polybutadiene glycol (Nisso PB-G 1000, manufactured by Nippon Corporation) * 4: α , ω-1,2-polybutadienedicarboxylic acid (Nisso PB-C 1000, the same as before) * 5: terminal carboxy-modified 1,4-polybutadiene (HycarCTB, manufactured by UHB), * 6: terminal carboxy-modified 1, 4-polybutadiene acrylonitrile block copolymer (Hycar CTBN, acrylonitrile content 8 mol%, the same as before).

SA:무수 호박산, PA:무수호박산, MA:무수말레인산 , HA:시클로헥산디카본산 무수물, TA:시클로헥센디카본산 무수물, PO:프로필렌옥사이드, EO:에틸렌옥사이드SA: Succinic anhydride, PA: Succinic anhydride, MA: Maleic anhydride, HA: Cyclohexanedicarboxylic anhydride, TA: Cyclohexene dicarboxylic anhydride, PO: Propylene oxide, EO: Ethylene oxide

[실시예 2]Example 2

[말단변성을 행한 본 발명의 블록공중합체의 예][Example of Block Copolymer of the Present Invention with Terminal Modification]

제1표 기재의 B-1을 대상으로 하여 제2표 기재의 말단변성을 행한 블록공중합체를 얻었다(다만, 제2표 중의 K-1은 제1표 기재의 F-1을 대상으로 하였다).The block copolymer which carried out terminal modification of 2nd table | substrate description was obtained for B-1 of description of 1st table | substrate (However, K-1 in 2nd table | surface targeted F-1 of 1st table | surface). .

[제2표][Table 2]

주) *7 : Note) * 7:

[제2-1표][Table 2-1]

[제조참고예 3][Production Reference Example 3]

[후기 제3표중에서 B-2에 상당하는 것][Equivalent to B-2 in late third table]

무스프탈산 52.3g(0.35몰), 무수호박산 82.5g(0.825몰), 촉매로써 염화리튬 0.7g 및 수소첨가 α,ω-1,2-폴리부타디엔글리콜(Nisso PB-GI 1000, 평균분자량 1400, 옥소가 6, 日本曹達社제) 700g(0.5몰)을 오토크레이브에 넣고 반응계를 질소가스 치환한 후 교반하면서 130℃까지 가열하였다. 다음으로 푸로필렌옥사이드 42.7g(0.74몰)을 1시간에 걸쳐 압입하였다. 130℃에서 2시간 숙성을 행하여 반응을 완결시키고 담황색 투명점액상 생성물 875g을 얻었다.52.3 g (0.35 mole) of phthalic acid, 82.5 g (0.825 mole) of amber anhydride, 0.7 g of lithium chloride as a catalyst and hydrogenated α, ω-1,2-polybutadiene glycol (Nisso PB-GI 1000, average molecular weight 1400, oxo (6), 700 g (0.5 mol) manufactured by Nippon Oil Industries, Ltd. was placed in an autoclave, the reaction system was replaced with nitrogen gas, and heated to 130 ° C. while stirring. Next, 42.7 g (0.74 mol) of fluorophyllene oxide was pressed in for 1 hour. The mixture was aged at 130 ° C. for 2 hours to complete the reaction, to obtain 875 g of a pale yellow transparent slime product.

여기서 얻은 블록공중합체의 분자량은 1755, 폴리디엔계 세그먼트의 비율은 79.8중량% (이하%는 중량%), 산가 28, 수산기가 39였다.As for the molecular weight of the block copolymer obtained here, the ratio of the polydiene type segment was 79.8 weight% (following weight%), the acid value was 28, and the hydroxyl value was 39.

[제조참고예 4][Production Reference Example 4]

[후기 제4표 중에서 G-2에 상당하는 것][Equivalent to G-2 in Late Table 4]

제조참고예 3에서 얻은 블록공중합체 786g(0.448몰) 및 무수호박산 54.2g(0.54몰)을 플라스크에 넣고 120-125℃의 온도하에 질소기류중에서 2시간 반응시켰다. 내용물을 50℃로 냉각한 후 스틸렌 모노머 210g을 가하여 블록공중합체 80중량%를 함유한 스틸렌 용액을 조정하였다.786 g (0.448 mol) of the block copolymer obtained in Reference Example 3 and 54.2 g (0.54 mol) of amber anhydride were added to a flask and allowed to react for 2 hours in a nitrogen stream at a temperature of 120 to 125 ° C. After the contents were cooled to 50 ° C., 210 g of styrene monomer was added to adjust a styrene solution containing 80 wt% of the block copolymer.

이 블록공중합체를 함유한 스틸렌 용액의 51.5, 수산기가 0.8이고 폴리에스테르 고리의 말단이 카복실변성된 블록공중합체가 얻어졌다.The block copolymer in which the 51.5 and hydroxy group of the styrene solution containing this block copolymer and the hydroxyl group were 0.8, and the terminal of the polyester ring was carboxy-modified was obtained.

[실시예 3]Example 3

[본 발명의 블록공중합체의 예][Example of Block Copolymer of the Present Invention]

제조참고예 3과 같이 하여 제3표 기재의 블록공중합체를 얻었다.In the same manner as in Production Reference Example 3, a block copolymer described in Table 3 was obtained.

[제3표][Table 3]

주) *1, *2, MA, SA, PO : 제1-1표와 같음.Note) * 1, * 2, MA, SA, PO: as in Table 1-1.

*8 : 수소첨가 α,ω-1,2-폴리부타디엔글리콜(Nisso PB-GI 1000, 日本曹達社제)* 8 Hydrogenated α, ω-1,2-polybutadiene glycol (Nisso PB-GI 1000, manufactured by Nippon Shogyo Co., Ltd.)

[실시예 4]Example 4

[말단변성을 행한 본 발명의 블록공중합체의 예][Example of Block Copolymer of the Present Invention with Terminal Modification]

제3표 기재의 B-2를 대상으로 하여 제4표 기재의 말단 변성을 행한 블록공중합체를 얻었다.The block copolymer which modified | denatured the terminal of B4 of Table 3 as target object was obtained.

[제4표][Table 4]

주) *7 : 제2표와 같음.Note 7 * Same as Table 2.

[제조참고예 5][Production Reference Example 5]

[후기 제5표 중에서 B-3에 상당하는 것][Equivalent to B-3 in the later Table 5]

수소첨가 α,ω-1,2-폴리부타디엔글리콜(Nisso PB-GI 1000, 평균분자량 1400, 日本曹達社제) 700g(0.5몰), 촉매로써 테트라부틸메타네이트 0.7g 및 ε-카푸로락톤 300g(2.63몰)을 반응관에 넣고 질소 가스분위기 아래 150℃에서 3시간 반응시켜 담황색 투명 점액상 생성물 997g을 얻었다.Hydrogenated α, ω-1,2-polybutadiene glycol (Nisso PB-GI 1000, average molecular weight 1400, manufactured by Nippon Corporation) 700 g (0.5 mole), 0.7 g of tetrabutyl methate as catalyst and 300 g of epsilon -caprolactone (2.63 mol) was placed in a reaction tube and reacted at 150 ° C. for 3 hours under a nitrogen gas atmosphere to obtain 997 g of a pale yellow transparent slime product.

여기서 얻은 블록공중합체의 분자량은 2000, 폴리디엔계 세그먼트의 비율은 70.0중량%, 산가 0.3, 수산기가 54.6이었다.The molecular weight of the block copolymer obtained here was 2000, the ratio of the polydiene type segment was 70.0 weight%, the acid value 0.3, and the hydroxyl value was 54.6.

[제조참고예 6][Manufacture Reference Example 6]

[후기 제6표 중에서 F-3에 상당하는 것][Equivalent to F-3 in Late Table 6]

제조참고예 5에서 얻은 블록공중합체 800g(0.4몰) 및 무수호박산 80g(0.8몰)을 플라스크에 넣고 120-125℃의 온도하에 질소기류중에서 2시간 반응시켰다. 내용물을 50℃로 냉각후 스틸렌모노머 220g을 가하여 블록공중합체 80중량%를 함유한 스틸렌 용액을 조정하였다.800 g (0.4 mol) of the block copolymer obtained in Reference Example 5 and 80 g (0.8 mol) of amber anhydride were added to a flask and allowed to react for 2 hours in a nitrogen stream at a temperature of 120 to 125 ° C. After cooling the contents to 50 ° C., 220 g of styrene monomer was added to adjust the styrene solution containing 80 wt% of the block copolymer.

이 블록공중합체를 함유한 스틸렌 용액의 산가 50.2, 수산기가 1.2이고 폴리에스테르 고리의 말단이 카복실이 변성된 블록공중합체가 얻어졌다.The block copolymer in which the acid value of the styrene solution containing this block copolymer was 50.2, the hydroxyl group was 1.2, and the terminal of the polyester ring was carboxy-modified.

[제조참고예 7][Manufacture Reference Example 7]

[후기 제5표 중에서 E-3에 상당하는 것][Equivalent to E-3 in Late Table 5]

α,ω-1,2-폴리부타디엔디카본산(Nisso PB-C 1000, 평균분자량 1520, 日本曹達社제) 760g(0.5몰) 및 염화리튬 1.5g을 오토크레이브에 넣고 질소가스로 반응계내의 치환한 후 교반하면서 130℃까지 가열하였다. 다음으로 에틸렌옥사이드 48.4g(1.1몰)을 30분간에 걸쳐서 135-145℃의 온도하에 압입하였다. 이 온도에서 2시간 숙성을 행하여 반응을 완결시키고 α,ω-1,2-폴리부타디엔디카본산 디히드록시 에틸에스테르 805g을 얻었다. 다음으로 촉매로써 테트라부틸티타네이트 0.5g 및 ε-카푸로락톤 798g(97몰)을 넣고 145-150℃의 온도하에 질소기류 중에서 4시간 반응시켜 담황색 투면점액상 생성물 1600g을 얻었다.760 g (0.5 mole) of α, ω-1,2-polybutadiene dicarboxylic acid (Nisso PB-C 1000, average molecular weight 1520, manufactured by Nippon Corp.) and 1.5 g of lithium chloride were placed in an autoclave and substituted in the reaction system with nitrogen gas. It was then heated to 130 ° C. while stirring. Next, 48.4 g (1.1 mol) of ethylene oxide was press-fitted under the temperature of 135-145 degreeC over 30 minutes. The mixture was aged at this temperature for 2 hours to complete the reaction, to obtain 805 g of α, ω-1,2-polybutadienedicarboxylic acid dihydroxy ethyl ester. Next, 0.5 g of tetrabutyl titanate and 798 g (97 mol) of epsilon -capurolactone were added as a catalyst, and reacted for 4 hours in a nitrogen stream at a temperature of 145-150 ° C to obtain 1600 g of a pale yellow translucent liquid product.

여기서 얻은 블록공중합체 분자량 3204, 폴리디엔계 세그먼트의 비율 47.4%, 산가 1.2, 수산기가 34.7이었다.The block copolymer molecular weight 3204 obtained here was 47.4% of the ratio of the polydiene segment, the acid value 1.2, and the hydroxyl value were 34.7.

[실시예 5]Example 5

[말단 수산기형의 본 발명의 블록공중합체의 예][Example of Block Copolymer of the Present Invention of Terminal Hydroxyl Type]

폴리에스테르 고리형성 성분으로써 ε-카푸로락톤을 사용하여 제조참고예 5 및 7과 같이하여 제5표 기재의 블록공중합체를 얻었다.Block copolymers described in Table 5 were obtained in the same manner as in Production Reference Examples 5 and 7, using ε-capurolactone as the polyester cyclizing component.

[제5표][Table 5]

[제5-1표][Table 5-1]

[실시예 6]Example 6

[말단변성을 행한 본 발명의 블록공중합체의 예][Example of Block Copolymer of the Present Invention with Terminal Modification]

제5표 기재의 B-3을 대상으로 하여 제6표 기재의 말단변성을 행한 블록공중합체를 얻었다.The block copolymer which carried out terminal modification of Table 6 based on B-3 of Table 5 was obtained.

[제6표][Table 6]

주) *7 : 제2표와 같음.Note 7 * Same as Table 2.

[평가][evaluation]

고형분 60%을 함유하는 불포화 폴리에스테르 수지의 스틸렌 용액(폴리세르 9107, 日立化成社제, 프탈산 에스테르계) 60중량부, 스틸렌모노머 27중량부, 제7-9 표기재의 개질제 13중량부를 비커에 담고 프로펠러 교반기에 5분간 균일하게 혼합하여, 100ml 메스실린더로 옮겨 실온 정치한 상태에서 경시적으로 상분리량(체적 %)을 측정하고 결과를 제7-9표에 나타냈다.60 parts by weight of a styrene solution of polyunsaturated polyester resin containing 60% solids (Polyser 9107, manufactured by Nippon Chemical Co., Ltd., phthalic ester), 27 parts by weight of styrene monomer, and 13 parts by weight of modifier of the 7-9 labeling material are placed in a beaker. The mixture was uniformly mixed with a propeller stirrer for 5 minutes, transferred to a 100 ml measuring cylinder, and the amount of phase separation (% by volume) was measured over time in a state where it was left at room temperature, and the results are shown in Tables 7-9.

[제7표][Table 7]

주) A-1∼E-1 : 제1표기재의 것Note) A-1 to E-1: of the first notation

PBG : α,ω-1,2-폴리부타디엔글리콜(Nisso PB-G 1000, 日本曹達社제)PBG: α, ω-1,2-polybutadiene glycol (Nisso PB-G 1000, manufactured by Nippon Corporation)

SBS : 스틸렌-부타디엔-스틸렌블록공중합체(칼리프렉스 TR 1102, 셀화학사제)SBS: Styrene-butadiene-styrene block copolymer (Kaliprex TR 1102, manufactured by Cell Chemistry)

SES : 폴리에스테르를 말단변성한 것에 스틸렌 모노머를 현탁중합한 스틸렌계 폴리머의 블록공중합체(일본국 특개소 60-99158의 실시예 1에서 제안된 것).SES: A block copolymer of a styrene polymer in which a styrene monomer is suspended and polymerized by terminating a polyester (proposed in Example 1 of Japanese Patent Application Laid-Open No. 60-99158).

[제8표][Table 8]

주) A-2∼G-2 : 제3표 및 제4표에 기재된 것Note) A-2 to G-2: those listed in Tables 3 and 4

HPBG : 수소첨가 α,ω-1,2-폴리부타디엔글리콜(Nisso PB-GI 1000, 日本曹達社제)HPBG: Hydrogenated α, ω-1,2-polybutadiene glycol (Nisso PB-GI 1000, manufactured by Nippon Corporation)

[제9표][Table 9]

주) A-3∼K-3 : 제5표 및 제6표에 기재된 것Note) A-3 to K-3: those listed in Tables 5 and 6

PCL : 폴리카푸로락톤(Placcel 220, 다이셀사제)PCL: Polycapurolactone (Placcel 220, manufactured by Daicel Corporation)

[평가 2][Evaluation 2]

제2표에 기재한 J-1, 제3표에 기재한 B-2, 제4표에 기재한 G-2, 제6표에 기재한 F-3의 4종의 블록공중합체에 대하여 각각 33% 스틸렌용액 40중량부, 불포화 폴리에스테르 수지(유피카 7507, 日本유피카사제) 60중량부, 타샤리 부틸 파벤조에이트 1.5중량부, 스테아린산 아연 3.0중량부를 벤버리믹서내에 넣고 게 200중량부의 탄산칼슘분말을 가하여 잘 균일하게 한 후 섬유길이 1/2인치의 유리섬유를 60중량부 첨가 1분후에 벤버리 믹서를 정지하고 얻은 프레믹서를 145℃에서 성형하였다. 성형판은 균일한 표면광택을 내고 성형수축율은 J-1의 경우에 0.005%, B-2의 경우엔 0.004%, G-2의 경우에는 0.005%, F-3의 경우에 0.003%였다.For each of the four block copolymers of J-1 listed in Table 2, B-2 listed in Table 3, G-2 listed in Table 4, and F-3 listed in Table 6, 33 % 40 parts by weight of styrene solution, 60 parts by weight of unsaturated polyester resin (Yupika 7507, manufactured by Nippon Yu-Pica Co., Ltd.), 1.5 parts by weight of Tasary Butyl Pabenzoate, and 3.0 parts by weight of zinc stearate are placed in a Benbury mixer and 200 parts by weight of carbonic acid After adding the calcium powder to make it uniform, the Benbury mixer was stopped 1 minute after 60 parts by weight of 1/2 inch fiber length was added, and the resulting premixer was molded at 145 ° C. The molded plate gave uniform surface gloss and the molding shrinkage was 0.005% for J-1, 0.004% for B-2, 0.005% for G-2, and 0.003% for F-3.

이에 대해서 블록공중합체 대신에 제7표에 기재한 PBG 또는 제8표에 기재한 HPBG를 사용하는 점이외에 두 동일조건으로 만든 프레믹스의 경우 그 성형물의 표면을 광택반이 현저하여 보기에 좋지 않은 것이다.On the other hand, in the case of premixes made under the same conditions except that PBG described in Table 7 or HPBG described in Table 8 is used instead of the block copolymer, the surface of the molding is notable because the surface of the molding is remarkable. will be.

[평가 3][Evaluation 3]

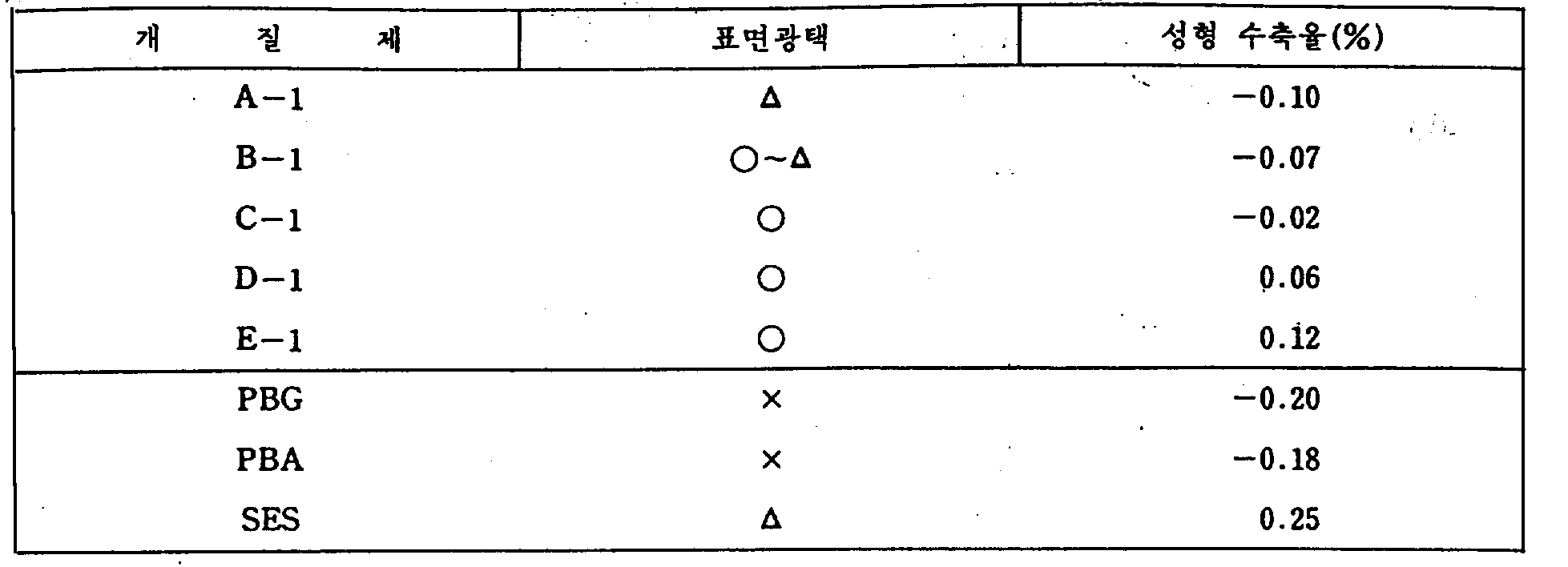

제10표에 기재한 개질제의 33% 스틸렌 용액 40중량부, 불포화폴리에스테르 수지(폴리세트 9120, 日立化成社제) 중량부, 스테아린산 아연3중량부, 타샤리-부틸파벤조에이트 1.5중량부, 탄산칼슘 분말 140중량부, 파키논 0.3중량부를 혼합하였다. 다음으로 산화마그네슘 2중량부를 가하고 곧바로 섬유길이 1인치의 유리섬유 10%가 포함된 조성물을 만들었다. 이것을 금형에 유입하고 금형온도 140℃에서 가열성형하여 SMC를 얻은 SMC에 대하여 그 표면광택을 육안관찰하고 그 성형수축율을 구하였으며, 그 결과를 제10표에 표시하였다.40 parts by weight of 33% styrene solution of the modifiers listed in Table 10, parts by weight of unsaturated polyester resin (Polyset 9120, manufactured by Nippon Chemical Co., Ltd.), 3 parts by weight of zinc stearate, 1.5 parts by weight of Tashari-butylpabenzoate, 140 parts by weight of calcium carbonate powder and 0.3 parts by weight of pachinone were mixed. Next, 2 parts by weight of magnesium oxide was added, and a composition including 10% glass fiber having a fiber length of 1 inch was immediately prepared. The surface gloss was visually observed for the SMC obtained by introducing the SMC into the mold by heating at a mold temperature of 140 ° C., and the molding shrinkage ratio was obtained. The results are shown in Table 10.

[제10표][Table 10]

A) A-1∼E-1, PBG, SES : 평가 1과 같음A) A-1 to E-1, PBG, SES: same as Evaluation 1

PBA : α,ω-1,2-폴리부타디엔디카본산(Nisso PB-C 1000, 日本曹達社제)PBA: α, ω-1,2-polybutadiene dicarboxylic acid (Nisso PB-C 1000, manufactured by Nippon Shogaku Co., Ltd.)

평가 : ○ - 광택이 양호하다.Evaluation: ○-Gloss is good.

△ - 약간 광택이 뒤진다.△-slightly gloss behind.

× - 광택이 없다.×-no gloss

또, 제3표에 기재한 F-2와 제6표에 기재한 F-3에 대해서도 같이 SMC용 조성물을 만들고 각각을 금형온도 140℃에서 성형하였는바, 한결같이 성형물의 표면이 약간 흐리기는 하나 광택의 경우는 균일하고 성형 수축율은 F-2의 경우에 0.05%, F-3의 경우엔 0.04%였다.Also, for the F-2 listed in Table 3 and F-3 listed in Table 6, the composition for SMC was made, and each was molded at a mold temperature of 140 ° C., so that the surface of the molding was slightly blurred. The uniform shrinkage was 0.05% for F-2 and 0.04% for F-3.

이에 대하여 F-2나 F-3대신에 각각 HPBG 또는 PCL(모두 제3표에 기재된 것)을 사용하는 것 이외의 모두 동일조건으로 만든 SMC용 조성물에서는 HPBG의 경우 그 성형물의 표면은 광택반이 현저하고 흐름모양도 확인되며 성형수축율은 -0.25%였다. 또, 이 경우는 산화마그네슘 첨가전의 도프의 안정성도 나쁘고 분명하게 상분리하며, 이 면에서도 공업적 조작이 대단히 어렵다는 사실이 명백해졌다. 그리고 PCL의 경우 성형물의 표면은 광택이나 평활성에서 우수하지만 성형수축율은 0.45%로 컸다.On the other hand, in the composition for SMC made under the same conditions except that HPBG or PCL (all listed in Table 3) are used instead of F-2 or F-3, respectively, the surface of the molding of HPBG is glossy. Remarkable and flow patterns were also confirmed, and the shrinkage rate was -0.25%. In this case, the dope stability before the addition of magnesium oxide was also poorly and clearly phase separated, and it became clear that industrial operation was also very difficult in this respect. In the case of PCL, the surface of the molded product was excellent in gloss or smoothness, but the mold shrinkage was 0.45%.

[평가 4][Evaluation 4]

폴리부틸렌테레프레이트 수지(0.5% 올소크롤페놀 용액의 25℃에 있어서의 상대점도 1.70)와 제11표에 기재한 개질제를 90/10중량비로 혼합하고 40mm구경의 밴드부착 압출기로 용융 혼련하여 펠렛화하였다. 얻은 펠렛을 진공건조한후 사출성형하여 성형품을 얻었다. 이 성형품에 대하여 아이조트충격강도(노치부착)을 측정하고(ASTM-D 256-56), 병행하여 매트릭스 수지중에 있어서의 개질제의 분산상태를 전자현미경으로 관찰하고, 그 결과를 제11표에 나타냈다. 그리고, 제11표중의 PBA를 사용한 경우는 펠렛화 공정에서 압출기의 스크류의 혼련불량에 기인하는 공회전 현상과 출구에서 소량의 응집된 PBA의 침술이 확인되었다.The polybutylene terephthalate resin (relative viscosity 1.70 of the 0.5% oxocrophenol phenol solution at 25 ° C.) and the modifier described in Table 11 are mixed at 90/10 weight ratio, melt-kneaded with a 40 mm diameter banded extruder, and pelletized. It was done. The obtained pellets were vacuum dried and then injection molded to obtain a molded article. The molded product was measured for the impact resistance (with notch) (ASTM-D 256-56), and the dispersion state of the modifier in the matrix resin was observed under an electron microscope, and the results are shown in Table 11. . In the case of using PBA in the eleventh table, the idle phenomenon caused by poor kneading of the screw of the extruder in the pelletizing step and acupuncture of a small amount of aggregated PBA at the outlet were confirmed.

[제11표][Table 11]

주) A-1∼E-1, PBA, SES : 평가 1 또는 평가 3과 같음.Note) A-1 to E-1, PBA, SES: same as Evaluation 1 or Evaluation 3.

PBA의 수치범위 : 부위에 따라서 불균형이 있는 것을 나타낸다.Numeric range of PBA: Indicates an imbalance depending on the site.

[평가 5][Evaluation 5]

제1표기재의 B-1과 대비하면서 제2표 기재의 블록공중합체만 평가 4와 같이해서 측정 및 관찰하였고 그 결과를 제12표에 표시하였다. 그리고, 개질제의 첨가량은 12.5%이다.Only the block copolymers described in Table 2 were measured and observed in the same manner as in Evaluation 4, in contrast to B-1 of Table 1, and the results are shown in Table 12. And the addition amount of a modifier is 12.5%.

[제12표][Table 12]

[평가 6][Evaluation 6]

제3표에 기재한 B-2, 제4표에 기재한 G-2, 제5표에 기재한 B-3등 3종의 블록공중합체를 각각 33% 스텔렌용액 500부에 대하여 열경화성 불포화폴리에스테르 수지로서 폴리라이트 PC-670(大日本 잉크사제)을 500부 가하고 게다가 나프텐산 코발트 60부를 용해하여 점도 830센티포이즈액을 얻었다. 이 액을 미리 유리매트를 세트시켜놓은 수지사출금형(RIM 또는 RTM이라고 통칭된다)에 송입함에 있어서 아세틸 아세톤 퍼옥사이드를 이 송입액의 1%가 되도록 혼합하면서 금형에 펌프로 송입하였다. 그때 금형의 그 수입구(受入口)는 직경 20mm이고 송입시의 금형온도는 25℃였다. 2시간 후 금형온도는 중합열로 상승을 시작하고 그후 3시간에서 최고온도 70℃에 도달하였다. 다시 3시간 경과후 금형을 열고 성형물을 들어냈다. 각 성형물의 외관은 한가지 모양이고 특히 광택반은 없으며, 블록공중합체를 쓰지 않은 것 외로도 모두 동일하게 하여 얻은 성형물에 비해 표면은 매끄럽고 유리섬유가 뜨는 것은 거의 확인되지 않았다.3 types of block copolymers, such as B-2 shown in Table 3, G-2 shown in Table 4, and B-3 shown in Table 5, are each thermosetting unsaturated poly As the ester resin, 500 parts of polylite PC-670 (manufactured by Daikoku Ink Chemical Co., Ltd.) was added, and 60 parts of cobalt naphthenate was dissolved to obtain a viscosity 830 centipoise liquid. When the solution was fed into a resin injection mold (commonly referred to as RIM or RTM) in which a glass mat was set in advance, acetyl acetone peroxide was pumped into the mold while mixing to be 1% of the feed liquid. At that time, the import port of the mold was 20 mm in diameter, and the mold temperature at the time of feeding was 25 ° C. After 2 hours, the mold temperature started to rise with the heat of polymerization and reached the maximum temperature of 70 ℃ in 3 hours thereafter. After another 3 hours, the mold was opened and the molding was lifted. The appearance of each molding was one shape, and there was no glossiness, and the surface was smooth and almost no glass fiber floated compared to the moldings obtained by the same procedure except that the block copolymer was not used.

[평가 7][Evaluation 7]

제3표에 기재한 B-2, 제5표에 기재한 B-3, 동 E-3 등 3종의 블록공중합체의 각각 33%스틸렌용액을 조정하였다. 이 용액 40부, 열경화성 불포화 폴리에스테르 수지로서 폴리세트 9127(立化成社제)을 60부 및 타샤리부틸파벤조에이트 1.5부를 균일하게 혼합하고 게다가 탄산칼슘분말 140부를 혼합한 도프에 교반하면서 MDI를 5부 가하고 곧바로 1인치길이의 유리섬유 27%를 가진 SMC용 조성물을 만들고, 이것을 145℃에서 평판으로 형성하였다. 각 성형물의 표면은 다같이 MDI증점방식으로서 황갈색을 띄지만, 광택반은 경미하고 성형수축율은 B-2인 경우에 0.02%, B-3인 경우에 0.025%, E-3의 경우에 0.03%였다. 또, 아이조트 충격강도(노치부착)는 B-2인 경우에 17.0피이트·파운드/인치, B-3의 경우에 15.9피이트·파운드/인치, E-3의 경우에 15.7피이트·파운드/인치였다.The 33% styrene solution of each of 3 types of block copolymers, such as B-2 shown in Table 3, B-3 shown in Table 5, and E-3, was adjusted. 40 parts of this solution and 60 parts of polyset 9127 (manufactured by Kasei Chemical Co., Ltd.) as a thermosetting unsaturated polyester resin and 1.5 parts of Tashabutyl butyl benzoate were mixed uniformly, and MDI was stirred in a dope mixed with 140 parts of calcium carbonate powder. Five parts were added and immediately made a composition for SMC with 27% of 1-inch-long fiberglass, which was formed into a plate at 145 ° C. The surface of each molding is yellowish brown as MDI thickening method, but the gloss is slight and the mold shrinkage is 0.02% for B-2, 0.025% for B-3 and 0.03% for E-3. It was. In addition, the impact strength (with notch) is 17.0 feet / inch for B-2, 15.9 feet / inch for B-3, and 15.7 feet for E-3. / Inches.

이에 대하여 본 발명에 있어서의 블록공중합체 대신에 α,ω-1,2-폴리부타티엔 디카본산 디히드록시 에틸에스테르(제조참고예 7에 기재된 것)을 사용하는 것 이외는 모두 동일조건으로 얻은 성형물의 표면은 착색은 같은 정도였으나, 광택반이나 유리섬유가 뜬 것이 확인되어 불량이고 이점에서도 성형수축율이 큰 사실이 엿보이고 아이조트 충격강도(노치부착)는 13.2피이트·파운드/인치였다.On the other hand, except that the α, ω-1,2-polybutadiene dicarboxylic acid dihydroxy ethyl ester (described in Production Reference Example 7) was used instead of the block copolymer in the present invention, all were obtained under the same conditions. Although the surface of the molding was similar in color, it was confirmed that the gloss plaque and glass fiber were broken, and it showed that the molding shrinkage ratio was also high, and the impact resistance (with the notch) of the Isos was 13.2 pounds / inch.

그리고, 각 예에서 부 및 %는 어느것이든지 중량표시이다. 각 실시예 및 평가에서도 명백한 바와 같이 이상 설명한 본 발명에는 충분한 상용 내지 분산안정성을 갖고 성형작업이 좋으며, 그 성형물의 표면특성이나 저수축성 등의 면에서 우수한 물성개량을 실시할 수 있는 효과가 있다.In each example, parts and percentages represent either weight. As is apparent from the Examples and the evaluations, the present invention described above has a good commerciality and dispersion stability, good molding operation, and excellent physical property improvement in terms of surface properties and low shrinkage of the molded article.

Claims (9)

Applications Claiming Priority (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP?61-266434 | 1986-11-07 | ||

| JP61266435A JPH0627188B2 (en) | 1986-11-07 | 1986-11-07 | Modifier for synthetic resin materials |

| JP266434 | 1986-11-07 | ||

| JP?62-266435 | 1986-11-07 | ||

| JP26643486A JPH07103207B2 (en) | 1986-11-07 | 1986-11-07 | Modifier for synthetic resin materials |

| JP266435 | 1986-11-07 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR880006310A KR880006310A (en) | 1988-07-22 |

| KR910000747B1 true KR910000747B1 (en) | 1991-02-06 |

Family

ID=68290054

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019870006996A KR910000747B1 (en) | 1986-11-07 | 1987-07-01 | Additives for synthetic resins |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR910000747B1 (en) |

-

1987

- 1987-07-01 KR KR1019870006996A patent/KR910000747B1/en not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| KR880006310A (en) | 1988-07-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5350814A (en) | Unsaturated polyester-epoxy resin network composition | |

| US5122553A (en) | Hardenable unsaturated polyester resin compositions | |

| US4898965A (en) | Additives for synthetic resins | |

| US4530962A (en) | Elastomer modified unsaturated polymers | |

| EP0242027B1 (en) | Block copolymers comprising rubber and polyester segments, method of preparation | |

| KR910000747B1 (en) | Additives for synthetic resins | |

| DE69801439T2 (en) | FIRE RESISTANT POLYMER COMPOSITION | |

| JPH07103207B2 (en) | Modifier for synthetic resin materials | |

| US4898964A (en) | Additives for synthetic resins | |

| US5886099A (en) | Thermoplastic polyester resin composition | |

| US5773517A (en) | Process for the production of thermoplastic resin composition | |

| KR900000163B1 (en) | Preparation of block copolymer | |

| JPS63304043A (en) | Composition consisting of thermoplastic polymer | |

| US3830855A (en) | Process for producing conjugated diene polymers | |

| JPS58204020A (en) | Reinforced polyolefin resin composition | |

| KR900000570B1 (en) | Method of preparing block copolymer | |

| KR900006526B1 (en) | Unsaturated polyester curable resin composition | |

| JPS636048A (en) | Curable unsaturated polyester resin composition | |

| JPS63117027A (en) | Production of block copolymer | |

| JPH0114255B2 (en) | ||

| JPH0657092A (en) | Abs/polyester blend of improved melt flow properties | |

| JPH062872B2 (en) | Unsaturated polyester curable resin composition | |

| EP0559890A1 (en) | Thermoplastic resin composition and production thereof |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| G160 | Decision to publish patent application | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 19970910 Year of fee payment: 8 |

|

| LAPS | Lapse due to unpaid annual fee |