KR102228029B1 - 웨이퍼 내의 개구 치수의 광학적 측정 - Google Patents

웨이퍼 내의 개구 치수의 광학적 측정 Download PDFInfo

- Publication number

- KR102228029B1 KR102228029B1 KR1020197006768A KR20197006768A KR102228029B1 KR 102228029 B1 KR102228029 B1 KR 102228029B1 KR 1020197006768 A KR1020197006768 A KR 1020197006768A KR 20197006768 A KR20197006768 A KR 20197006768A KR 102228029 B1 KR102228029 B1 KR 102228029B1

- Authority

- KR

- South Korea

- Prior art keywords

- sample

- captured image

- image

- pixel

- distance

- Prior art date

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/67—Apparatus specially adapted for handling semiconductor or electric solid state devices during manufacture or treatment thereof; Apparatus specially adapted for handling wafers during manufacture or treatment of semiconductor or electric solid state devices or components ; Apparatus not specifically provided for elsewhere

- H01L21/67005—Apparatus not specifically provided for elsewhere

- H01L21/67242—Apparatus for monitoring, sorting or marking

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T7/00—Image analysis

- G06T7/0002—Inspection of images, e.g. flaw detection

- G06T7/0004—Industrial image inspection

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B21/00—Microscopes

- G02B21/24—Base structure

- G02B21/241—Devices for focusing

- G02B21/244—Devices for focusing using image analysis techniques

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/02—Measuring arrangements characterised by the use of optical techniques for measuring length, width or thickness

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/08—Measuring arrangements characterised by the use of optical techniques for measuring diameters

- G01B11/12—Measuring arrangements characterised by the use of optical techniques for measuring diameters internal diameters

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/24—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/24—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures

- G01B11/2441—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures using interferometry

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B11/00—Measuring arrangements characterised by the use of optical techniques

- G01B11/24—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures

- G01B11/25—Measuring arrangements characterised by the use of optical techniques for measuring contours or curvatures by projecting a pattern, e.g. one or more lines, moiré fringes on the object

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8851—Scan or image signal processing specially adapted therefor, e.g. for scan signal adjustment, for detecting different kinds of defects, for compensating for structures, markings, edges

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

- G01N21/9501—Semiconductor wafers

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/95—Investigating the presence of flaws or contamination characterised by the material or shape of the object to be examined

- G01N21/9501—Semiconductor wafers

- G01N21/9505—Wafer internal defects, e.g. microcracks

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B21/00—Microscopes

- G02B21/0004—Microscopes specially adapted for specific applications

- G02B21/0016—Technical microscopes, e.g. for inspection or measuring in industrial production processes

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B21/00—Microscopes

- G02B21/0004—Microscopes specially adapted for specific applications

- G02B21/002—Scanning microscopes

- G02B21/0024—Confocal scanning microscopes (CSOMs) or confocal "macroscopes"; Accessories which are not restricted to use with CSOMs, e.g. sample holders

- G02B21/0052—Optical details of the image generation

- G02B21/006—Optical details of the image generation focusing arrangements; selection of the plane to be imaged

-

- G—PHYSICS

- G02—OPTICS

- G02B—OPTICAL ELEMENTS, SYSTEMS OR APPARATUS

- G02B21/00—Microscopes

- G02B21/36—Microscopes arranged for photographic purposes or projection purposes or digital imaging or video purposes including associated control and data processing arrangements

- G02B21/365—Control or image processing arrangements for digital or video microscopes

- G02B21/367—Control or image processing arrangements for digital or video microscopes providing an output produced by processing a plurality of individual source images, e.g. image tiling, montage, composite images, depth sectioning, image comparison

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T7/00—Image analysis

- G06T7/60—Analysis of geometric attributes

- G06T7/62—Analysis of geometric attributes of area, perimeter, diameter or volume

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/10—Measuring as part of the manufacturing process

- H01L22/12—Measuring as part of the manufacturing process for structural parameters, e.g. thickness, line width, refractive index, temperature, warp, bond strength, defects, optical inspection, electrical measurement of structural dimensions, metallurgic measurement of diffusions

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L22/00—Testing or measuring during manufacture or treatment; Reliability measurements, i.e. testing of parts without further processing to modify the parts as such; Structural arrangements therefor

- H01L22/30—Structural arrangements specially adapted for testing or measuring during manufacture or treatment, or specially adapted for reliability measurements

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01B—MEASURING LENGTH, THICKNESS OR SIMILAR LINEAR DIMENSIONS; MEASURING ANGLES; MEASURING AREAS; MEASURING IRREGULARITIES OF SURFACES OR CONTOURS

- G01B2210/00—Aspects not specifically covered by any group under G01B, e.g. of wheel alignment, caliper-like sensors

- G01B2210/56—Measuring geometric parameters of semiconductor structures, e.g. profile, critical dimensions or trench depth

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N21/00—Investigating or analysing materials by the use of optical means, i.e. using sub-millimetre waves, infrared, visible or ultraviolet light

- G01N21/84—Systems specially adapted for particular applications

- G01N21/88—Investigating the presence of flaws or contamination

- G01N21/8851—Scan or image signal processing specially adapted therefor, e.g. for scan signal adjustment, for detecting different kinds of defects, for compensating for structures, markings, edges

- G01N2021/8887—Scan or image signal processing specially adapted therefor, e.g. for scan signal adjustment, for detecting different kinds of defects, for compensating for structures, markings, edges based on image processing techniques

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T2207/00—Indexing scheme for image analysis or image enhancement

- G06T2207/10—Image acquisition modality

- G06T2207/10016—Video; Image sequence

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T2207/00—Indexing scheme for image analysis or image enhancement

- G06T2207/10—Image acquisition modality

- G06T2207/10024—Color image

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T2207/00—Indexing scheme for image analysis or image enhancement

- G06T2207/10—Image acquisition modality

- G06T2207/10056—Microscopic image

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06T—IMAGE DATA PROCESSING OR GENERATION, IN GENERAL

- G06T2207/00—Indexing scheme for image analysis or image enhancement

- G06T2207/30—Subject of image; Context of image processing

- G06T2207/30108—Industrial image inspection

- G06T2207/30148—Semiconductor; IC; Wafer

Landscapes

- Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Computer Vision & Pattern Recognition (AREA)

- Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Optics & Photonics (AREA)

- Multimedia (AREA)

- Power Engineering (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Computer Hardware Design (AREA)

- Theoretical Computer Science (AREA)

- General Health & Medical Sciences (AREA)

- Pathology (AREA)

- Immunology (AREA)

- Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Biochemistry (AREA)

- Geometry (AREA)

- Quality & Reliability (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Signal Processing (AREA)

- Length Measuring Devices By Optical Means (AREA)

- Microscoopes, Condenser (AREA)

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

- Testing Or Measuring Of Semiconductors Or The Like (AREA)

Abstract

광학 현미경을 이용하여 샘플의 3D 정보를 생성하는 방법은, 미리 결정된 단계들에서 샘플과 광학 현미경의 대물 렌즈 사이의 거리를 변화시키는 단계; 각각의 미리 결정된 단계에서 이미지를 캡처하는 단계; 각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값을 결정하는 단계; 각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값에 기초하여 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지를 결정하는 단계; 및 상기 제1 캡처된 이미지에 기초하여 상기 샘플의 제1 표면의 개구의 측정치를 결정하는 단계를 포함한다. 상기 샘플의 제1 표면 및 상기 샘플의 제2 표면은 각각의 캡처된 이미지의 시야 내에 있다. 상기 제1 캡처된 이미지는 패턴 오버레이를 포함한다. 다른 예에서, 개구 측정치는 패턴 오버레이 없이 제2 캡처된 이미지를 이용하여 결정된다.

Description

관련 출원들에 대한 상호 참조

본 출원은 2016년 8월 10일자로 출원된 "자동화된 3-D 측정(AUTOMATED 3-D MEASUREMENT)"이라는 명칭의 정규 미국 특허 출원 제15/233,812호의 일부 계속 출원이며, 이 출원으로부터 35 U.S.C.§120 하의 우선권을 주장한다. 그 개시는 전체가 본 명세서에 참조로 포함된다.

기술 분야

기술된 실시 예들은 일반적으로 샘플의 3-D 정보를 측정하는 것에 관한 것이고, 보다 구체적으로 신속하고 신뢰성 있는 방식으로 3-D 정보를 자동으로 측정하는 것에 관한 것이다.

다양한 물체 또는 샘플의 3차원(3-D) 측정은 많은 상이한 애플리케이션에서 유용하다. 그러한 하나의 애플리케이션은 웨이퍼 레벨 패키지 처리 중에 있다. 웨이퍼 레벨 제조의 상이한 단계 동안 웨이퍼의 3-D 측정 정보는 웨이퍼 상에 존재할 수 있는 웨이퍼 처리 결함의 존재에 대한 통찰력을 제공할 수 있다. 웨이퍼 레벨 제조 동안 웨이퍼의 3-D 측정 정보는 웨이퍼 처리를 계속하기 위해 추가 자본이 소비되기 전에 결함의 부재에 대한 통찰력을 제공할 수 있다. 샘플의 3-D 측정 정보는 현재 사람이 현미경을 조작하여 수집한다. 인간 사용자는 현미경이 언제 샘플의 표면에 포커스되는지 결정하기 위해 눈을 이용하여 현미경을 포커스한다. 3-D 측정 정보를 수집하는 개선된 방법이 필요하다.

제1 신규 양태에서, 샘플의 3차원(3-D) 정보는 광학 현미경을 이용하여, 미리 결정된 단계들에서 샘플 및 광학 현미경의 대물 렌즈 사이의 거리를 변화시킴으로써 생성된다. 이미지는 각각의 미리 결정된 단계에서 캡처된다. 샘플의 제1 표면 및 샘플의 제2 표면은 각각의 캡처된 이미지의 시야 내에 있다. 각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값이 결정된다. 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지가 각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값에 기초하여 결정된다. 상기 제1 캡처된 이미지에 기초하여 상기 샘플의 제1 표면의 개구의 측정치가 결정된다.

제2 신규 양태에서, 3 차원(3-D) 측정 시스템은 대물 렌즈와 스테이지를 포함하는 광학 현미경, 및 프로세서와 저장 디바이스를 포함하는 컴퓨터 시스템을 포함하고, 상기 광학 현미경은 미리 결정된 단계들에서 상기 스테이지에 의해 지지되는 샘플 및 광학 현미경의 대물 렌즈 사이의 거리를 변화시키도록 구성되고, 상기 컴퓨터 시스템은, (i) 각각의 미리 결정된 단계에서 캡처된 이미지를 저장하고 - 상기 샘플의 제1 표면 및 상기 샘플의 제2 표면은 각각의 이미지에서 캡처됨 - ; (ii) 각각의 캡처된 이미지 내의 각각의 픽셀의 특성을 결정하고; (iii) 각각의 캡처된 이미지 내의 각각의 픽셀의 특성에 기초하여 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지를 결정하며; (iv) 상기 제1 캡처된 이미지에 기초하여 상기 샘플의 제1 표면의 개구의 측정치를 결정하도록 구성된다.

제3 신규 양태에서, 샘플의 3차원(3-D) 정보는 광학 현미경을 이용하여, (i) 미리 결정된 단계들에서 샘플 및 광학 현미경의 대물 렌즈 사이의 거리를 변화시키는 단계; (ii) 각각의 미리 결정된 단계에서 이미지를 캡처하는 단계 - 각각의 이미지가 캡처되는 동안 패턴이 상기 샘플 상에 투영되고, 상기 샘플의 제1 표면 및 상기 샘플의 제2 표면은 각각의 캡처된 이미지의 시야 내에 있음 - ; (iii) 각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값을 결정하는 단계; (iv) 각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값에 기초하여 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지 - 상기 제1 캡처된 이미지는 초점 거리에 포커스됨 - 를 결정하는 단계; (v) 상기 초점 거리에서 촬영한 제2 이미지를 캡처하는 단계 - 상기 제2 이미지가 캡처되는 동안 패턴이 상기 샘플 상으로 투영되지 않음 - ; 및 (vi) 상기 제2 이미지에 기초하여 상기 샘플의 제1 표면의 개구의 측정치를 결정하는 단계에 의해 생성된다.

추가의 세부 사항들 및 실시 예들 및 기술들은 이하의 상세한 설명에서 설명된다. 이 요약(summary)은 발명을 정의하는 것을 의미하지는 않는다. 본 발명은 청구범위에 의해 정의된다.

첨부된 도면은 유사한 번호가 유사한 컴포넌트를 나타내며, 본 발명의 실시 예를 도시한다.

도 1은 샘플의 자동화된 3-D 측정을 수행하는 반자동 3-D 계측 시스템(1)의 도면이다.

도 2는 조정 가능한 대물 렌즈들(11) 및 조정 가능한 스테이지(12)를 포함하는 3-D 촬상 현미경(10)의 도면이다.

도 3은 3-D 현미경, 샘플 핸들러, 컴퓨터, 디스플레이 및 입력 디바이스를 포함하는 3-D 계측 시스템(20)의 도면이다.

도 4는 광학 현미경의 대물 렌즈와 스테이지 사이의 거리가 변함에 따라 이미지를 캡처하는 방법을 나타낸 도면이다.

도 5는 광학 현미경의 대물 렌즈와 각각의 x-y 좌표가 최대 특성 값을 갖는 샘플 표면 사이의 거리를 도시하는 차트이다.

도 6은 도 5에 도시된 각각의 x-y 좌표에 대한 최대 특성 값을 이용하여 렌더링된 이미지의 3-D 다이어그램이다.

도 7은 다양한 거리에서 캡처된 이미지를 이용한 피크 모드(peak mode) 동작을 도시하는 도면이다.

도 8은 포토레지스트 개구가 광학 현미경의 시야 내에 있을 때 다양한 거리에서 캡처된 이미지를 이용한 피크 모드 동작을 도시하는 도면이다.

도 9는 피크 모드 동작으로부터 나오는 3-D 정보를 도시하는 차트이다.

도 10은 다양한 거리에서 캡처된 이미지를 이용하는 합산 모드(summation mode) 동작을 나타내는 도면이다.

도 11은 합산 모드 동작을 사용할 때의 잘못된(erroneous) 표면 검출을 도시하는 도면이다.

도 12는 합산 모드 동작으로부터 나오는 3-D 정보를 도시하는 차트이다.

도 13은 다양한 거리에서 캡처된 이미지를 이용한 범위 모드(range mode) 동작을 도시하는 도면이다.

도 14는 범위 모드 동작으로부터 나오는 3-D 정보를 나타내는 차트이다.

도 15는 제1 범위 내의 특성 값을 갖는 픽셀들의 카운트만을 도시하는 차트이다.

도 16은 제2 범위 내의 특성 값을 갖는 픽셀들의 카운트만을 도시하는 차트이다.

도 17은 피크 모드 동작에 포함된 다양한 단계들을 예시하는 흐름도이다.

도 18은 범위 모드 동작에 포함된 다양한 단계들을 도시하는 흐름도이다.

도 19는 포토레지스트 층의 상부 표면(top surface)에 포커스된 단일 피처를 포함하는 캡처된 이미지의 다이어그램이다.

도 20은 강도 임계치(intensity threshold)를 생성하는 제1 방법을 설명하는 도면이다.

도 21은 강도 임계치를 생성하는 제2 방법을 나타내는 도면이다.

도 22는 강도 임계치를 생성하는 제3 방법을 도시하는 도면이다.

도 23은 샘플 내의 포토레지스트 개구의 3-D 다이어그램이다.

도 24는 도 23에 도시된 포토레지스트의 상부 표면 개구의 2D 도면이다.

도 25는 도 23에 도시된 포토레지스트의 하부 표면(bottom surface) 개구의 2D 도면이다.

도 26은 포토레지스트 층의 상부 표면에 포커스된 캡처된 이미지이다.

도 27은 도 26에 도시된 포토레지스트 층의 경계의 검출을 설명하는 도면이다. 26.

도 28은 포토레지스트 층의 하부 표면에 포커스된 캡처된 이미지이다.

도 29는 도 28에 도시된 포토레지스트 층의 경계의 검출을 나타내는 도면이다.

도 30은 트렌치 구조의 포토레지스트 층의 상부 표면에 포커스된 캡처된 이미지이다.

도 31은 도 30에 도시된 포토레지스트 층의 경계의 검출을 설명하는 도면이다.

도 1은 샘플의 자동화된 3-D 측정을 수행하는 반자동 3-D 계측 시스템(1)의 도면이다.

도 2는 조정 가능한 대물 렌즈들(11) 및 조정 가능한 스테이지(12)를 포함하는 3-D 촬상 현미경(10)의 도면이다.

도 3은 3-D 현미경, 샘플 핸들러, 컴퓨터, 디스플레이 및 입력 디바이스를 포함하는 3-D 계측 시스템(20)의 도면이다.

도 4는 광학 현미경의 대물 렌즈와 스테이지 사이의 거리가 변함에 따라 이미지를 캡처하는 방법을 나타낸 도면이다.

도 5는 광학 현미경의 대물 렌즈와 각각의 x-y 좌표가 최대 특성 값을 갖는 샘플 표면 사이의 거리를 도시하는 차트이다.

도 6은 도 5에 도시된 각각의 x-y 좌표에 대한 최대 특성 값을 이용하여 렌더링된 이미지의 3-D 다이어그램이다.

도 7은 다양한 거리에서 캡처된 이미지를 이용한 피크 모드(peak mode) 동작을 도시하는 도면이다.

도 8은 포토레지스트 개구가 광학 현미경의 시야 내에 있을 때 다양한 거리에서 캡처된 이미지를 이용한 피크 모드 동작을 도시하는 도면이다.

도 9는 피크 모드 동작으로부터 나오는 3-D 정보를 도시하는 차트이다.

도 10은 다양한 거리에서 캡처된 이미지를 이용하는 합산 모드(summation mode) 동작을 나타내는 도면이다.

도 11은 합산 모드 동작을 사용할 때의 잘못된(erroneous) 표면 검출을 도시하는 도면이다.

도 12는 합산 모드 동작으로부터 나오는 3-D 정보를 도시하는 차트이다.

도 13은 다양한 거리에서 캡처된 이미지를 이용한 범위 모드(range mode) 동작을 도시하는 도면이다.

도 14는 범위 모드 동작으로부터 나오는 3-D 정보를 나타내는 차트이다.

도 15는 제1 범위 내의 특성 값을 갖는 픽셀들의 카운트만을 도시하는 차트이다.

도 16은 제2 범위 내의 특성 값을 갖는 픽셀들의 카운트만을 도시하는 차트이다.

도 17은 피크 모드 동작에 포함된 다양한 단계들을 예시하는 흐름도이다.

도 18은 범위 모드 동작에 포함된 다양한 단계들을 도시하는 흐름도이다.

도 19는 포토레지스트 층의 상부 표면(top surface)에 포커스된 단일 피처를 포함하는 캡처된 이미지의 다이어그램이다.

도 20은 강도 임계치(intensity threshold)를 생성하는 제1 방법을 설명하는 도면이다.

도 21은 강도 임계치를 생성하는 제2 방법을 나타내는 도면이다.

도 22는 강도 임계치를 생성하는 제3 방법을 도시하는 도면이다.

도 23은 샘플 내의 포토레지스트 개구의 3-D 다이어그램이다.

도 24는 도 23에 도시된 포토레지스트의 상부 표면 개구의 2D 도면이다.

도 25는 도 23에 도시된 포토레지스트의 하부 표면(bottom surface) 개구의 2D 도면이다.

도 26은 포토레지스트 층의 상부 표면에 포커스된 캡처된 이미지이다.

도 27은 도 26에 도시된 포토레지스트 층의 경계의 검출을 설명하는 도면이다. 26.

도 28은 포토레지스트 층의 하부 표면에 포커스된 캡처된 이미지이다.

도 29는 도 28에 도시된 포토레지스트 층의 경계의 검출을 나타내는 도면이다.

도 30은 트렌치 구조의 포토레지스트 층의 상부 표면에 포커스된 캡처된 이미지이다.

도 31은 도 30에 도시된 포토레지스트 층의 경계의 검출을 설명하는 도면이다.

이제 배경 기술 예 및 본 발명의 실시 예를 상세히 언급할 것이고, 그 예는 첨부된 도면에 도시되어 있다. 아래의 설명 및 청구범위에서, "상부(top)", "하부(down)", "상부(upper)", "하부(lower)", "상부(top)", "하부(bottom)", "좌측(lfet)" 및 "우측(right)"과 같은 관계형 용어는 설명되고 있는 구조의 상이한 부분 사이의 상대적 배향을 설명하기 위해 사용될 수 있으며, 설명되고 있는 전체 구조는 실제로 3-D 공간에서 임의의 방향으로 배향될 수 있다는 것을 이해해야 한다.

도 1은 반자동(semi-automated) 3-D 계측 시스템(1)의 도면이다. 반자동 3-D 계측 시스템(1)은 광학 현미경(도시되지 않음), ON/OFF 버튼(5), 컴퓨터(4) 및 스테이지(2)를 포함한다. 동작 시에, 웨이퍼(3)는 스테이지(2) 상에 배치된다. 반자동 3-D 계측 시스템(1)의 기능은 물체의 다중 이미지를 캡처하고 물체의 다양한 표면을 자동으로 설명하는 3-D 정보를 생성하는 것이다. 이는 또한 물체의 "스캔(scan)"이라고도 한다. 웨이퍼(3)는 반자동 3-D 계측 시스템(1)에 의해 분석되는 물체의 예이다. 물체는 또한 샘플이라고도 한다. 동작 시에, 웨이퍼(3)는 스테이지(2) 상에 배치되고, 반자동 3-D 계측 시스템(1)은 웨이퍼(3)의 표면을 설명하는 3-D 정보를 자동으로 생성하는 공정을 시작한다. 일례에서, 반자동 3-D 계측 시스템(1)은 컴퓨터(4)에 연결된 키보드(도시되지 않음) 상의 지정된 키를 누름으로써 시작된다. 다른 예에서, 반자동 3-D 계측 시스템(1)은 네트워크(도시하지 않음)에 걸쳐 컴퓨터(4)에 시작 명령을 전송함으로써 시작된다. 반자동 3-D 계측 시스템(1)은 또한 웨이퍼의 스캔이 완료되면 자동으로 웨이퍼를 제거하고 스캔을 위해 새로운 웨이퍼를 삽입하는 자동화된 웨이퍼 핸들링 시스템(도시되지 않음)과 결합(mate)하도록 구성될 수 있다.

완전히 자동화된 3-D 계측 시스템(도시되지 않음)은 도 1의 반자동 3-D 계측 시스템과 유사하다; 그러나 완전히 자동화된 3-D 계측 시스템에는 사람이 개입하지 않아도 웨이퍼를 자동으로 픽업하여 웨이퍼를 스테이지에 놓을 수 있는 로봇 핸들러가 또한 포함되어 있다. 비슷한 방식으로, 완전히 자동화된 3-D 계측 시스템은 또한 로봇 핸들러를 이용하여 스테이지로부터 웨이퍼를 자동으로 픽업하고 스테이지로부터 웨이퍼를 제거할 수 있다. 완전히 자동화된 3-D 계측 시스템은 인간 작업자에 의한 오염 가능성을 피하고 시간 효율성 및 전반적인 비용을 향상시키기 때문에 많은 웨이퍼 생산 동안에 바람직하다. 대안적으로, 반자동 3-D 계측 시스템(1)은 적은 수의 웨이퍼 만이 측정될 필요가 있을 때 연구 및 개발 활동 동안에 바람직하다.

도 2는 다수의 대물 렌즈(11) 및 조정 가능한 스테이지(12)를 포함하는 3-D 촬상 현미경(10)의 다이어그램이다. 3-D 촬상 현미경은 공초점(confocal) 현미경, 구조화된 조명 현미경, 간섭계 현미경 또는 당업계에 공지된 임의의 다른 유형의 현미경일 수 있다. 공초점 현미경은 강도(intensity)를 측정할 것이다. 구조화된 조명 현미경은 투영된 구조의 콘트라스트를 측정할 것이다. 간섭계 현미경은 간섭 프린지 콘트라스트를 측정할 것이다.

동작시, 웨이퍼는 조정 가능한 스테이지(12) 상에 배치되고 대물 렌즈가 선택된다. 3-D 촬상 현미경(10)은 웨이퍼가 놓여있는 스테이지의 높이가 조정될 때 웨이퍼의 다수의 이미지를 캡처한다. 이는 웨이퍼가 선택된 렌즈로부터 다양한 거리만큼 떨어져 위치하는 동안 웨이퍼의 다수의 이미지가 캡처되는 것을 초래한다. 하나의 대안적인 예에서, 웨이퍼는 고정된 스테이지 상에 배치되고 대물 렌즈의 위치가 조정됨으로써, 스테이지를 이동시키지 않고 대물 렌즈와 샘플 사이의 거리를 변화시킨다. 다른 예에서, 스테이지는 x-y 방향으로 조정 가능하고, 대물 렌즈는 z-방향으로 조정 가능하다.

캡처된 이미지는 3-D 촬상 현미경(10)에 포함된 메모리에 국부적으로 저장될 수 있다. 대안으로, 캡처된 이미지는 컴퓨터 시스템에 포함된 데이터 저장 디바이스에 저장될 수 있으며, 3-D 현미경(10)은 캡처된 이미지를 데이터 통신 링크를 통해 컴퓨터 시스템에 전송한다. 데이터 통신 링크의 예에는 USB(Universal Serial Bus) 인터페이스, 이더넷 연결, FireWire 버스 인터페이스, WiFi와 같은 무선 네트워크가 포함된다.

도 3은 3-D 현미경(21), 샘플 핸들러(22), 컴퓨터(23), 디스플레이(27)(선택적임) 및 입력 디바이스들(28)을 포함하는 3-D 계측 시스템(20)의 다이어그램이다. 3-D 계측 시스템(20)은 반자동 3-D 계측 시스템(1)에 포함된 시스템의 예이다. 컴퓨터(23)는 프로세서(24), 저장 디바이스(25), 및 네트워크 디바이스(26)(선택적임)를 포함한다. 컴퓨터는 디스플레이(27)를 통해 사용자에게 정보를 출력한다. 디스플레이(27)는 디스플레이가 터치 스크린 디바이스인 경우에도 입력 디바이스로서 사용될 수 있다. 입력 디바이스(28)는 키보드 및 마우스를 포함할 수 있다. 컴퓨터(23)는 3-D 현미경(21) 및 샘플 핸들러/스테이지(22)의 동작을 제어한다. 스캔 시작 명령(start scan command)이 컴퓨터(23)에 의해 수신될 때, 컴퓨터는 이미지 캡처를 위한 3-D 현미경을 구성하기 위한 하나 이상의 명령("범위 제어 데이터(scope control data)")을 전송한다. 예를 들어, 올바른 대물 렌즈가 선택될 필요가 있고, 캡처될 이미지의 해상도가 선택될 필요가 있으며, 캡처된 이미지를 저장하는 모드가 선택될 필요가 있다. 스캔 시작 명령이 컴퓨터(23)에 의해 수신될 때, 컴퓨터는 샘플 핸들러/스테이지(22)를 구성하기 위한 하나 이상의 명령("핸들러 제어 데이터(handler control data)")을 전송한다. 예를 들어 정확한 높이(z-방향) 조정이 선택될 필요가 있고, 정확한 수평(x-y 차원) 정렬이 선택될 필요가 있다.

작동 중에, 컴퓨터(23)는 샘플 핸들러/스테이지(22)가 적절한 위치로 조정되게 한다. 일단 샘플 핸들러/스테이지(22)가 적절하게 위치되면, 컴퓨터(23)는 3-D 현미경이 초점면에 포커스하여 적어도 하나의 이미지를 캡처하게 할 것이다. 그 다음, 컴퓨터(23)는 샘플과 광학 현미경의 대물 렌즈 사이의 거리가 변경되도록 z-방향으로 스테이지가 이동되게 할 것이다. 스테이지가 새로운 위치로 이동되면, 컴퓨터(23)는 광학 현미경으로 하여금 제2 이미지를 캡처하게 할 것이다. 이 공정은 이미지가 광학 현미경의 대물 렌즈와 샘플 사이의 각각의 원하는 거리에서 캡처될 때까지 계속된다. 각각의 거리에서 캡처된 이미지("이미지 데이터")는 3-D 현미경(21)으로부터 컴퓨터(23)로 전달된다. 캡처된 이미지는 컴퓨터(23)에 포함된 저장 디바이스(25)에 저장된다. 일 예에서, 컴퓨터(23)는 캡처된 이미지를 분석하여 디스플레이(27)에 3-D 정보를 출력한다. 다른 예에서, 컴퓨터(23)는 캡처된 이미지를 분석하여 3-D 정보를 네트워크(29)를 통해 원격 디바이스에 출력한다. 또 다른 예에서, 컴퓨터(23)는 캡처된 이미지를 분석하지 않고 오히려 캡처된 이미지를 처리를 위해 네트워크(29)를 통해 다른 디바이스로 전송한다. 3-D 정보는 캡처된 이미지에 기초하여 렌더링된 3-D 이미지를 포함할 수 있다. 3-D 정보는 어떤 이미지도 포함하지 않을 수 있지만, 각각의 캡처된 이미지의 다양한 특성에 기반한 데이터를 포함할 수 있다.

도 4는 광학 현미경의 대물 렌즈와 샘플 간의 거리가 변함에 따라 이미지를 캡처하는 방법을 설명하는 도면이다. 도 4에 도시된 실시 예에서, 각각의 이미지는 1000×1000 픽셀을 포함한다. 다른 실시 예에서, 이미지는 픽셀의 다양한 구성을 포함할 수 있다. 일 예에서, 연속적인 거리들 간의 간격은 미리 결정된 양으로 고정된다. 다른 예에서, 연속적인 거리들 간의 간격은 고정되지 않을 수 있다. z-방향의 이미지들 간의 고정된 간격이 없기 때문에, 추가 z-방향 해상도가 샘플의 z-방향 스캔의 일부분에만 요구되는 경우에 유리할 수 있다. z-방향 해상도는 z-방향에서 단위 길이 당 캡처되는 이미지의 수를 기반으로 하므로, z-방향에서 단위 길이 당 추가 이미지를 캡처하면 측정되는 z-방향 해상도가 증가한다. 반대로 z-방향에서 단위 길이 당 더 적은 이미지를 캡처하면, 측정되는 z-방향 해상도가 감소한다.

전술한 바와 같이, 광학 현미경은 먼저 광학 현미경의 대물 렌즈로부터 거리 1에 위치된 초점면에 포커스되도록 조정된다. 광학 현미경은 그 후 저장 디바이스(즉, "메모리")에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 2가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 3이 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 4가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 5가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 이 공정은 광학 현미경의 대물 렌즈와 샘플 간에 N 개의 상이한 거리에 대해 계속된다. 각각의 거리와 어느 이미지가 관련되는지를 나타내는 정보는 또한 처리를 위해 저장 디바이스에 저장된다.

대안적인 실시 예에서, 광학 현미경의 대물 렌즈와 샘플 사이의 거리는 고정되어 있다. 오히려, 광학 현미경은 광학 현미경이 광학 현미경의 초점면을 변화시키게 하는 줌 렌즈를 포함한다. 이러한 방식으로, 광학 현미경의 초점면은 스테이지 및 스테이지에 의해 지지되는 샘플이 고정되어 있는 동안 N 개의 상이한 초점면에 걸쳐 변화된다. 이미지는 각각의 초점면에 대해 캡처되어 저장 디바이스에 저장된다. 모든 다양한 초점면에 걸쳐 캡처된 이미지는 그 후 샘플의 3-D 정보를 결정하기 위해 처리된다. 이 실시 예는 모든 초점면에 걸쳐 충분한 해상도를 제공할 수 있고 최소의 화상 왜곡을 도입하는 줌 렌즈를 필요로 한다. 또한 각각의 줌 위치와 그에 따른 줌 렌즈의 초점 거리 사이의 교정이 요구된다.

도 5는 광학 현미경의 대물 렌즈 및 각각의 x-y 좌표가 최대 특성 값을 가진 샘플 간의 거리를 나타내는 차트이다. 각각의 거리에 대해 이미지를 캡처하고 저장하면 각각의 이미지의 각각의 픽셀의 특성을 분석할 수 있다. 예를 들어, 각각의 이미지의 각각의 픽셀의 빛의 강도가 분석될 수 있다. 다른 예에서, 각각의 이미지의 각각의 픽셀의 콘트라스트가 분석될 수 있다. 또 다른 예에서, 각각의 이미지의 각각의 픽셀의 프린지 콘트라스트가 분석될 수 있다. 픽셀의 콘트라스트는 픽셀의 강도를 미리 설정된 수의 주변 픽셀의 강도와 비교함으로써 결정될 수 있다. 콘트라스트 정보를 생성하는 방법에 관한 추가 설명은 James Jianguo Xu 등이 2010년 2월 3일에 출원한 "3-D 광학 현미경(3-D Optical Microscope)"라는 명칭의 미국 특허 출원 제12/699,824호를 참조한다.(그 내용은 본 명세서에 참고로 포함된다).

도 6은 도 5에 도시된 각각의 x-y 좌표에 대한 최대 특성 값을 이용하여 렌더링된 3-D 이미지의 3-D 다이어그램이다. 1과 19 사이의 X 위치를 갖는 모든 픽셀은 z-방향 거리 7에서 최대 특성 값을 갖는다. 20과 29 사이의 X 위치를 갖는 모든 픽셀은 z-방향 거리 2에서 최대 특성 값을 갖는다. 30과 49 사이의 X 위치를 갖는 모든 픽셀은 z-방향 거리 7에서 최대 특성 값을 갖는다. 50과 59 사이의 X 위치를 갖는 모든 픽셀은 z-방향 거리 2에서 최대 특성 값을 갖는다. 60과 79 사이의 X 위치를 갖는 모든 픽셀은 z-방향 거리 7에서 최대 특성 값을 갖는다. 이러한 방식으로 도 6에 도시된 3-D 이미지는 모든 캡처된 이미지에 걸쳐 x-y 픽셀 별 최대 특성 값을 이용하여 생성될 수 있다. 또한, 거리 2가 알려지고 거리 7이 알려진다고 할 때, 도 6에 도시된 웰(well)의 깊이가 거리 2로부터 거리 7을 뺌으로써 계산될 수 있다.

피크 모드 동작(PEAK MODE OPERATION)

도 7은 다양한 거리에서 캡처된 이미지를 이용한 피크 모드 동작을 도시한 도면이다. 도 4와 관련하여 위에서 논의된 바와 같이, 광학 현미경은 먼저 광학 현미경의 대물 렌즈로부터 떨어져 거리 1에 위치된 평면에 포커스되도록 조정된다. 광학 현미경은 그 후 저장 디바이스(즉, "메모리")에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 2가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 3이 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 4가 되도록 스테이지를 조정한다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 5가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 이 공정은 광학 현미경의 대물 렌즈와 스테이지 사이의 N 개의 상이한 거리에 대해 계속된다. 각각의 거리와 어느 이미지가 관련되는지를 나타내는 정보는 또한 처리를 위해 저장 디바이스에 저장된다.

다양한 z-거리에서 모든 캡처된 이미지에 걸쳐 각각의 x-y 위치에 대한 최대 특성 값을 결정하는 대신, 하나의 z-거리에서 단일 캡처된 이미지의 모든 x-y 위치에 걸친 최대 특성 값이 피크 모드 동작에서 결정된다. 다른 말로 하면, 각각의 캡처된 이미지에 대해, 캡처된 이미지에 포함된 모든 픽셀에 걸친 최대 특성 값이 선택된다. 도 7에 도시된 바와 같이, 최대 특성 값을 갖는 픽셀 위치는 상이한 캡처된 이미지들 사이에서 변할 것이다. 특성은 강도, 콘트라스트 또는 프린지 콘트라스트일 수 있다.

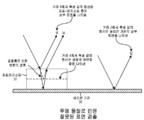

도 8은 포토레지스트(photoresist, PR) 개구가 광학 현미경의 시야 내에 있을 때 다양한 거리에서 캡처된 이미지를 이용하는 피크 모드 동작을 도시하는 도면이다. 물체의 하향식 뷰는 x-y 평면에서 PR 개구의 단면적을 보여준다. PR 개구는 또한 z-방향에서 특정 깊이의 깊이를 갖는다. 다양한 거리에서 캡처된 이미지는 도 8의 하향식 뷰 아래에 도시된다. 거리 1에서, 광학 현미경은 웨이퍼의 상부 표면 또는 PR 개구의 하부 표면에 포커스되지 않는다. 거리 2에서, 광학 현미경은 PR 개구의 하부 표면에 포커스되지만, 웨이퍼의 상부 표면에 포커스되지 않는다. 이것은 초점이 맞지 않는 다른 표면(웨이퍼의 상부 표면)으로부터의 반사된 광을 수신하는 픽셀에 비하여, PR 개구의 하부 표면으로부터 반사하는 광을 수신하는 픽셀에서 증가된 특성 값(강도/콘트라스트/프린지 콘트라스트)을 초래한다. 거리 3에서, 광학 현미경은 웨이퍼의 상부 표면 또는 PR 개구의 하부 표면에 포커스되지 않는다. 그러므로, 거리 3에서 최대 특성 값은 거리 2에서 측정된 최대 특성 값보다 실질적으로 더 낮을 것이다. 거리 4에서, 광학 현미경은 샘플의 임의의 표면에 포커스되지 않는다; 그러나, 공기의 굴절률 및 포토레지스트 층의 굴절율의 차이로 인하여, 최대 특성 값(강도/콘트라스트/프린지 콘트라스트)의 증가가 측정된다. 도 11 및 첨부된 텍스트는 이 현상을 보다 자세하게 설명한다. 거리 6에서, 광학 현미경은 웨이퍼의 상부 표면에 포커스되지만, PR 개구의 하부 표면에 포커스되지 않는다. 이는 초점이 맞지 않는 다른 표면(PR 개구의 하부 표면)으로부터 반사된 광을 수신하는 픽셀에 비하여, 웨이퍼의 상부 표면으로부터 반사된 광을 수신하는 픽셀에서 증가된 특성 값(강도/콘트라스트/프린지 콘트라스트)을 초래한다. 각각의 캡처된 이미지로부터 최대 특성 값이 결정되면, 그 결과는 웨이퍼의 표면이 어느 거리에 위치하는지를 결정하는데 이용될 수 있다.

도 9는 피크 모드 동작으로 인한 3-D 정보를 도시하는 차트이다. 도 8과 관련하여 논의된 바와 같이, 거리 1, 3 및 5에서 캡처된 이미지의 최대 특성 값은 거리 2, 4 및 6에서 캡처된 이미지의 최대 특성 값과 비교하여 더 낮은 최대 특성 값을 갖는다. 다양한 z-거리에서 최대 특성 값의 곡선은 진동과 같은 환경적 영향으로 인한 노이즈를 포함할 수 있다. 이러한 노이즈를 최소화하기 위해 특정 커널(kernel) 크기를 갖는 가우시안 필터링(Gaussian filtering)과 같은 표준 스무딩(smoothing) 방법을 추가 데이터 분석 전에 적용할 수 있다.

최대 특성 값을 비교하는 하나의 방법은 피크 찾기(peak finding) 알고리즘에 의해 수행된다. 일 예에서, 각각의 "피크"가 존재하는 거리를 결정하기 위해 z-축을 따라 제로 크로싱 포인트(zero crossing point)의 위치를 찾아내는데 미분(derivative) 방법이 사용된다. 그 후 피크가 발견된 각각의 거리에서 최대 특성 값을 비교하여 가장 큰 특성 값이 측정된 거리를 결정한다. 도 9의 경우, 거리 2에서 피크가 발견될 것이며, 이는 웨이퍼의 표면이 거리 2에 위치한다는 표시로서 사용된다.

최대 특성 값을 비교하는 또 다른 방법은 각각의 최대 특성 값을 미리 설정된 임계 값과 비교함으로써 수행된다. 임계 값은 웨이퍼 물질, 거리 및 광학 현미경의 사양에 기초하여 계산될 수 있다. 대안적으로, 임계 값은 자동 처리 전에 경험적 테스트에 의해 결정될 수 있다. 어느 경우든, 각각의 캡처된 이미지에 대한 최대 특성 값은 임계 값과 비교된다. 최대 특성 값이 임계 값보다 크면, 최대 특성 값이 웨이퍼의 표면의 존재를 나타내는 것으로 결정된다. 최대 특성 값이 임계 값보다 크지 않은 경우, 최대 특성 값이 웨이퍼의 표면을 나타내지 않는다고 결정된다.

합산 모드 동작(SUMMATION MODE OPERATION)

도 10은 다양한 거리에서 캡처된 이미지를 이용하는 합산 모드 동작을 나타내는 도면이다. 도 4과 관련하여 위에서 논의된 바와 같이, 광학 현미경은 먼저 광학 현미경의 대물 렌즈로부터 떨어져 거리 1에 위치된 평면에 포커스되도록 조정된다. 그 후, 광학 현미경은 저장 디바이스(즉, "메모리")에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 2가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 3이 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 4가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 5가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 이 공정은 광학 현미경의 대물 렌즈와 샘플간에 N 개의 상이한 거리에 대해 계속된다. 각각의 거리와 어느 이미지가 관련되는지를 나타내는 정보는 또한 처리를 위해 저장 디바이스에 저장된다.

하나의 z-거리에서 단일 캡처된 이미지의 모든 x-y 위치에 걸친 최대 특성 값을 결정하는 대신에, 각각의 캡처된 이미지의 모든 x-y 위치의 특성 값이 함께 더해진다. 다른 말로 하면, 각각의 캡처된 이미지에 대해, 캡처된 이미지에 포함된 모든 픽셀에 대한 특성 값들이 함께 합산된다. 특성은 강도, 콘트라스트 또는 프린지 콘트라스트일 수 있다. 인접한 z-거리의 평균 합산된 특성 값보다 실질적으로 더 큰 합산된 특성 값은 웨이퍼의 표면이 거리에 존재함을 나타낸다. 그러나, 이 방법은 또한 도 11에 기술된 긍정 오류(false positive)를 초래할 수 있다.

도 11은 합산 모드 동작을 사용할 때의 잘못된 표면 검출을 설명하는 도면이다. 도 11에 도시된 웨이퍼는, 실리콘 기판(30) 및 실리콘 기판(30)의 상부에 증착된 포토레지스트 층(31)을 포함한다. 실리콘 기판(30)의 상부 표면은 거리 2에 위치된다. 포토레지스트 층(31)의 상부 표면은 거리 6에 위치된다. 거리 2에서 캡처된 이미지는, 웨이퍼의 표면이 존재하지 않는 거리에서 캡처된 다른 이미지보다 실질적으로 더 큰 특성 값의 합산을 초래할 것이다. 거리 6에서 캡처된 이미지는, 웨이퍼의 표면이 존재하지 않는 거리에서 캡처된 다른 이미지보다 실질적으로 더 큰 특성 값의 합산을 초래할 것이다. 이 시점에서, 합산 모드 동작은 웨이퍼 표면의 존재를 나타내는 유효한 지표인 것으로 보인다. 그러나, 거리 4에서 캡처된 이미지는, 웨이퍼의 표면이 존재하지 않는 거리에서 캡처된 다른 이미지보다 실질적으로 더 큰 특성 값의 합산을 초래할 것이다. 이는 문제가 되는데, 그 이유는 도 11에 명확하게 도시된 바와 같이, 웨이퍼의 표면이 거리 4에 위치하지 않기 때문이다. 오히려, 거리 4에서의 특성 값들의 합산의 증가는 거리 2 및 6에 위치한 표면들의 아티팩트(artifact)이다. 포토레지스트 층을 조사(irradiate)하는 광의 대부분은 반사되지 않고 오히려 포토레지스트 층으로 이동한다. 이 광이 이동하는 각도는 공기와 포토레지스트의 굴절률의 차이로 인해 변경된다. 새로운 각도는 포토레지스트의 상부 표면을 조사하는 광의 각도보다 수직에 가깝다. 광은 포토레지스트 층 아래의 실리콘 기판의 상부 표면으로 이동한다. 그런 다음, 광은 고반사(highly reflected) 실리콘 기판 층에 의해 반사된다. 반사광의 각도는 반사광이 포토레지스트 층을 떠나고 공기와 포토레지스트 층 사이의 굴절률의 차이로 인해 공기로 들어갈 때, 다시 변한다. 이와 같이 조사 광의 제1 방향 전환(redirecting), 반사 및 제2 방향 전환은, 광학 현미경이 거리 4에서 특성 값(강도/콘트라스트/프린지 콘트라스트)의 증가를 관찰할 수 있게 한다. 이러한 예는 샘플이 투명한 물질을 포함할 때마다 합산 모드 동작이 샘플 상에 존재하지 않는 표면을 검출할 것이라는 것을 나타낸다.

도 12는 합산 모드 동작으로부터 나오는 3-D 정보를 도시하는 차트이다. 이 차트는 도 11에 도시된 현상의 결과를 도시한다. 거리 4에서 합산된 특성 값들 중 큰 값은 거리 4에서의 표면의 존재를 잘못 표시한다. 웨이퍼의 표면의 존재의 긍정 오류 표시를 초래하지 않는 방법이 필요하다.

범위 모드 동작(RANGE MODE OPERATION)

도 13은 다양한 거리에서 캡처된 이미지를 이용한 범위 모드 동작을 도시한 도면이다. 도 4와 관련하여 위에서 논의된 바와 같이, 광학 현미경은 먼저 광학 현미경의 대물 렌즈로부터 떨어져 거리 1에 위치된 평면에 포커스되도록 조정된다. 그 후 광학 현미경은 저장 디바이스(즉, "메모리")에 저장된 이미지를 캡처한다. 그 후 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 2가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 3이 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 4가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 그 후, 광학 현미경의 대물 렌즈와 샘플 사이의 거리가 거리 5가 되도록 스테이지가 조정된다. 그 후, 광학 현미경은 저장 디바이스에 저장된 이미지를 캡처한다. 이 공정은 광학 현미경의 대물 렌즈와 샘플 간의 N 개의 상이한 거리에 대해 계속된다. 각각의 거리와 어느 이미지가 관련되는지를 나타내는 정보는 또한 처리를 위해 저장 디바이스에 저장된다.

하나의 z-거리에서 단일 캡처된 이미지의 모든 xy 위치에 걸친 모든 특성 값의 합을 결정하는 대신에, 단일 캡처된 이미지에 포함된 특정 범위 내의 특성 값을 갖는 픽셀들의 카운트가 결정된다. 다시 말하면, 각각의 캡처된 이미지에 대해, 특정 범위 내의 특성 값을 갖는 픽셀들의 카운트가 결정된다. 특성은 강도, 콘트라스트 또는 프린지 콘트라스트일 수 있다. 인접한 z-거리에서 픽셀들의 평균 카운트보다 실질적으로 큰 하나의 특정 z-거리에서의 픽셀들의 카운트는, 웨이퍼의 표면이 거리에 존재한다는 것을 나타낸다. 이 방법은 도 11에 기술된 긍정 오류를 감소시킨다.

도 14는 범위 모드 동작으로부터 나오는 3-D 정보를 나타내는 차트이다. 웨이퍼 상에 존재하는 상이한 유형의 물질 및 광학 현미경 구성에 대한 지식이 주어질 때, 특성 값의 예상되는 범위가 각각의 물질 유형에 대해 결정될 수 있다. 예를 들어, 포토레지스트 층은 포토레지스트 층의 상부 표면을 조사하는 비교적 작은 양(즉, 4 %)의 광을 반사할 것이다. 실리콘 층은 실리콘 층의 상부 표면을 조사하는 광(즉, 37 %)을 반사할 것이다. 거리 4에서 관찰된 방향 전환된 반사(즉, 21 %)는 포토레지스트 층의 상부 표면으로부터의 거리 6에서 관찰된 반사보다 실질적으로 더 클 것이다; 그러나, 거리 4에서 관찰된 방향 전환된 반사(즉, 21 %)는 실리콘 기판의 상부 표면으로부터 거리 2에서 관찰된 반사보다 실질적으로 더 작을 것이다. 그러므로, 포토레지스트 층의 상부 표면을 찾을 때, 포토레지스트에 대한 예상된 특성 값을 중심으로 하는 제1 범위는 제1 범위를 벗어나는 특성 값을 갖는 픽셀을 걸러 내기(filter out) 위해 사용될 수 있고, 이에 의해 포토레지스트 층의 상부 표면으로부터의 반사로부터 기인하지 않는 특성 값을 갖는 픽셀을 걸러 낸다. 제1 범위의 특성 값을 적용함으로써 생성된 모든 거리에 걸친 픽셀 카운트는 도 15에 도시된다. 도 15에 도시된 바와 같이, 다른 거리(표면)로부터의 일부 픽셀(반드시 모든 픽셀일 필요는 없음)은 제1 범위를 적용함으로써 걸러 내어진다. 이것은 여러 거리에서 측정된 특성 값이 제1 범위 내에 해당할 때 발생한다. 그럼에도 불구하고, 픽셀을 카운트하기 이전의 제1 범위의 적용은 원하는 표면에서의 픽셀 카운트를 다른 거리에서의 다른 픽셀 카운트와 비교하여 더욱 두드러지게 하기 위해 여전히 기능한다. 이것은 도 15에 도시되어 있다. 거리 6에서의 픽셀 카운트는 제1 범위가 적용된 후 거리 2 및 4에서의 픽셀 카운트보다 크지만, (도 14에 도시된 바와 같이) 제1 범위가 적용되기 전에 거리 6에서의 픽셀 카운트는 거리 2 및 4에서의 픽셀 카운트보다 적었다.

유사한 방식으로, 실리콘 기판 층의 상부 표면을 찾을 때, 실리콘 기판 층에 대한 예상된 특성 값을 중심으로 하는 제2 범위는 제2 범위 밖의 특성 값을 갖는 픽셀을 걸러 내기 위해 사용될 수 있고, 이에 의해 실리콘 기판 층의 상부 표면으로부터의 반사로 인한 것이 아닌 특성 값을 갖는 픽셀을 걸러 낸다. 제2 범위의 특성 값을 적용함으로써 생성된 모든 거리에 걸친 픽셀 카운트가 도 16에 도시된다. 범위의 이러한 적용은 스캔되고 있는 웨이퍼 상에 존재하는 모든 물질로부터 어떤 특성 값이 기대되는지 아는 것에 의해 거리 4에 위치된 웨이퍼 표면의 잘못된 표시를 감소시킨다. 도 15과 관련하여 논의된 바와 같이, 다른 거리(표면)로부터의 일부 픽셀(반드시 모든 픽셀일 필요는 없음)은 범위를 적용함으로써 걸러 내어진다. 그러나 여러 거리에서 측정된 특성 값이 동일한 범위 내에 있지 않을 때, 범위를 적용한 결과가 다른 거리(표면)로부터의 모든 픽셀 카운트를 제거할 것이다. 도 16은 이 시나리오를 예시한다. 도 16에서, 각각의 거리에서 픽셀 카운트를 생성하기 전에 제2 범위가 적용된다. 제2 범위를 적용한 결과 거리 2의 픽셀만 카운트된다. 이것은 실리콘 기판의 표면이 거리 2에 위치한다는 매우 명확한 표시를 생성한다.

환경 진동과 같은 잠재적인 노이즈에 의해 야기된 충격을 감소시키는 것으로, 임의의 피크 검색 동작을 수행하기 전에 가우스 필터링과 같은 표준 스무딩 동작이 z-거리를 따른 전체 픽셀 카운트에 적용될 수 있음을 주목한다.

도 17은 피크 모드 동작에 포함된 다양한 단계들을 도시하는 흐름도(200)이다. 단계(201)에서, 샘플과 광학 현미경의 대물 렌즈 사이의 거리가 미리 결정된 단계에서 변경된다. 단계(202)에서, 각각의 미리 결정된 단계에서 이미지가 캡처된다. 단계(203)에서, 각각의 캡처된 이미지에서 각각의 픽셀의 특성이 결정된다. 단계(204)에서, 각각의 캡처된 이미지에 대해, 캡처된 이미지 내의 모든 픽셀에 걸친 최대 특성이 결정된다. 단계(205)에서, 각각의 캡처된 이미지에 대한 가장 큰 특성이 샘플의 표면이 각각의 미리 결정된 단계에서 존재하는지 여부를 결정하기 위해 비교된다.

도 18은 범위 모드 동작에 포함된 다양한 단계들을 도시하는 흐름도(300)이다. 단계(301)에서, 샘플과 광학 현미경의 대물 렌즈 사이의 거리가 미리 결정된 단계에서 변화된다. 단계(302)에서, 각각의 미리 결정된 단계에서 이미지가 캡처된다. 단계(303)에서, 각각의 캡처된 이미지에서 각각의 픽셀의 특성이 결정된다. 단계(304)에서, 각각의 캡처된 이미지에 대해, 제1 범위 내의 특성 값을 갖는 픽셀들의 카운트가 결정된다. 단계(305)에서, 각각의 캡처된 이미지에 대한 픽셀들의 카운트에 기초하여 샘플의 표면이 각각의 미리 결정된 단계에서 존재하는지 여부가 결정된다.

도 19는 단일 피처를 포함하는 캡처된 이미지의 다이어그램이다. 피처의 한 예는 포토레지스트 층의 원형 형상의 개구이다. 피처의 또 다른 예는 도금되지 않은 RDL(redistribution line) 구조와 같은 포토레지스트 층의 트렌치 형상의 개구이다. 웨이퍼 제조 공정 동안, 웨이퍼 층의 포토레지스트 개구의 다양한 피처를 측정하는 능력이 유리하다. 포토레지스트 개구의 측정은 금속이 홀(hole) 내로 도금되기 전에 구조의 결함을 검출할 수 있게 한다. 예를 들어, 포토레지스트 개구의 크기가 올바르지 않으면 도금된 RDL 폭이 잘못된 것일 것이다. 이러한 유형의 결함의 검출은 결함이 있는 웨이퍼의 추가 제조를 방지할 수 있다. 결함 웨이퍼의 추가 제조를 방지함으로써, 물질 및 공정 비용을 절감할 수 있다. 도 19는 캡처된 이미지가 포토레지스트 층의 상부 표면에 포커스될 때 포토레지스트 층의 상부 표면으로부터 반사된 광의 측정 강도가 포토레지스트 층의 개구로부터 반사된 광의 측정 강도보다 큰 것을 도시한다. 아래에서 더 자세히 논의되는 바와 같이, 캡처된 이미지의 각각의 픽셀과 관련된 정보는 캡처된 이미지의 각각의 픽셀에 대한 강도 값을 생성하는 데 사용될 수 있다. 그 다음, 각각의 픽셀의 강도 값은 강도 임계치와 비교되어 각각의 픽셀이 포토레지스트 층의 상부 표면과 같은 캡처된 이미지의 제1 영역과 관련되는지 또는 포토레지스트 개구 영역과 같은 캡처된 이미지의 제2 영역과 관련되는지를 결정할 수 있다. 이것은 (i) 캡처된 이미지의 각각의 픽셀의 측정된 강도에 강도 임계치를 먼저 적용하고, (ii) 강도 임계치 아래의 강도 값을 갖는 모든 픽셀을 캡처된 이미지의 제1 영역과 관련된 것으로 카테고리화하고, (iii) 강도 임계치보다 높은 강도 값을 갖는 모든 픽셀을 캡처된 이미지의 제2 영역과 관련된 것으로 카테고리화하며, (iv) 피처를 동일한 영역과 관련된 다른 픽셀과 연속하는 동일한 영역 내의 픽셀 그룹으로 정의함으로써 행해진다.

도 19에 도시된 캡처된 이미지는 컬러 이미지일 수 있다. 컬러 이미지의 각각의 픽셀은 적색, 청색 및 녹색(red, blue, and green, RBG) 채널 값을 포함한다. 이러한 각각의 컬러 값을 결합하여, 각각의 픽셀에 대해 단일 강도 값을 생성할 수 있다. 각각의 픽셀에 대한 RBG 값을 단일 강도 값으로 변환하는 다양한 방법은 아래에 설명되어 있다.

제1 방법은 3 개의 가중치를 이용하여 3 개의 컬러 채널을 강도 값으로 변환하는 것이다. 다시 말해서, 각각의 컬러 채널에는 고유한 가중치 또는 변환 계수(factor)가 있다. 시스템 레시피에 정의된 3 가지 변환 계수의 디폴트 세트를 이용하거나 샘플 측정 요구 사항에 기초하여 이들을 수정할 수 있다. 두 번째 방법은 각각의 픽셀에 대한 컬러 채널을 각각의 컬러 채널의 디폴트 컬러 채널 값에서 빼는 것이고, 그 결과는 첫 번째 방법에서 논의된 변환 계수를 이용하여 강도 값으로 변환된다. 세 번째 방법은 "색차(color difference)" 방식을 이용하여 컬러를 강도 값으로 변환하는 것이다. 색차 체계에서, 결과 픽셀 강도는 픽셀의 컬러가 미리 정의된 고정 적색, 녹색 및 청색 컬러 값과 얼마나 가까운지 비교됨으로써 정의된다. 색차의 한 예는 픽셀의 컬러 값과 고정된 컬러 값 간의 가중 벡터 거리이다. "색차"의 또 다른 방법은 이미지에서 자동으로 파생된 고정된 컬러 값을 이용하는 색차 방법이다. 일 예에서, 이미지의 경계 영역은 배경 컬러로 알려져 있다. 경계 영역 픽셀의 컬러의 가중 평균은 색차 체계에 대한 고정 컬러 값으로서 사용될 수 있다.

일단 컬러 이미지가 강도 이미지로 변환되었으면, 강도 임계 값은 픽셀이 속하는 이미지의 영역을 결정하기 위해 각각의 픽셀의 강도와 비교될 수 있다. 다른 말로 하면, 강도 임계치보다 높은 강도 값을 갖는 픽셀은 픽셀이 샘플의 제1 표면으로부터 반사된 광을 수신하였다는 것을 나타내고, 강도 임계치보다 낮은 강도 값을 갖는 픽셀은 픽셀이 샘플의 제1 표면으로부터 반사된 광을 수신하지 않았다는 것을 나타낸다. 일단 이미지의 각각의 픽셀이 영역에 매핑되면, 이미지에서 포커스가 있는 피처의 대략적인 모양을 결정할 수 있다.

도 20, 도 21 및 도 22는, 포토레지스트 층의 상부 표면으로부터 반사하는 광을 측정하는 픽셀과 포토레지스트 층의 상부 표면으로부터 반사하지 않는 광을 측정하는 픽셀을 구별하는 데 사용될 수 있는 강도 임계 값을 생성하는 3 가지 상이한 방법을 도시한다.

도 20은 캡처된 이미지를 분석하는데 사용되는 강도 임계 값을 생성하는 제1 방법을 도시한다. 이 제1 방법에서, 픽셀들의 카운트는 각각의 측정된 강도 값에 대해 생성된다. 이 유형의 그래프는 히스토그램이라고도 한다. 일단 강도 값 당 픽셀들의 카운트가 생성되면, 포토레지스트 층으로부터 반사된 측정 광으로부터 생성된 픽셀들의 피크 카운트 및 포토레지스트 층으로부터 반사되지 않는 측정 광으로부터 생성된 픽셀들의 피크 카운트 사이의 강도 범위가 결정될 수 있다. 그 강도 범위 내의 강도 값이 강도 임계 값으로 선택된다. 일 예에서, 2 개의 피크 카운트 사이의 중간 점은 임계 강도가 되도록 선택된다. 두 피크 카운트 사이의 다른 강도 값은 본 발명의 개시 범위 내에 속하는 다른 예에서 사용될 수 있다.

도 21은 캡처된 이미지를 분석하는데 사용되는 강도 임계 값을 생성하는 제2 방법이다. 단계(311)에서, 포토레지스트 영역을 나타내는 캡처된 이미지의 제1 퍼센티지에 관한 결정이 이루어진다. 이 결정은 물리적 측정, 광학 검사 또는 생산 사양에 따라 이루어질 수 있다. 단계(312)에서, 포토레지스트 개구 영역을 나타내는 캡처된 이미지의 제2 퍼센티지에 관한 결정이 이루어진다. 이 결정은 물리적 측정, 광학 검사 또는 생산 사양에 따라 결정할 수 있다. 단계(313)에서, 캡처된 이미지의 모든 픽셀은 각각의 픽셀에 의해 측정된 강도에 따라 소팅(sort)된다. 단계(314)에서, 모든 픽셀 강도의 하위 제2 퍼센티지 내의 강도를 갖는 모든 픽셀이 선택된다. 단계(315)에서, 모든 선택된 픽셀들이 분석된다.

도 22는 강도 임계 값을 결정하는 제3 방법을 도시한다. 단계(321)에서, 미리 결정된 강도 임계 값이 메모리에 저장된다. 단계(322)에서, 각각의 픽셀의 강도는 저장된 강도 임계 값과 비교된다. 단계(323)에서, 강도 임계 값보다 작은 강도 값을 갖는 모든 픽셀이 선택된다. 단계(324)에서, 선택된 픽셀들이 분석된다.

강도 임계치가 어떻게 생성되는지에 관계없이, 임계 강도 값은 캡처된 이미지 내의 피처의 경계가 대략적으로 어디에 위치하는지를 결정하는데 사용된다. 피처의 대략적인 경계는 이후에 논의되는 피처의 경계의 훨씬 더 정확한 측정을 결정하는 데 사용될 것이다.

도 23은 도 19에 도시된 포토레지스트 개구의 3-D 다이어그램이다. 상부 및 하부 개구의 면적, 상부 및 하부 개구의 직경, 상부 및 하부 개구의 원주, 상부 및 하부 개구의 횡단면 폭, 및 개구의 깊이와 같이, 다양한 포토레지스트 개구 측정이 제조 공정 동안에 흥미가 있다. 제1 측정은 상부 표면 개구 영역이다. 도 8(및 첨부된 텍스트)은 포토레지스트 개구의 상부 표면에 포커스된 이미지 및 포토레지스트 개구의 하부 표면에 포커스된 이미지가 어떻게 샘플로부터 상이한 거리에서 촬영된 복수의 이미지로부터 선택되는지를 설명한다. 상부 표면에 포커스된 이미지가 일단 선택되면, 포토레지스트 개구의 상부 표면에 포커스된 이미지는 상기 언급된 상부 개구 측정을 결정하는데 사용될 수 있다. 마찬가지로, 일단 포토레지스트 개구의 하부 표면에 포커스된 이미지가 선택되면, 포토레지스트 개구의 하부 표면에 포커스된 이미지가 상기 언급된 하부 개구 측정을 결정하는데 사용될 수 있다. 위에서 그리고 2010년 2월 3일자로 출원된 James Jianguo Xu 등의 "3-D 광학 현미경(3-D Optical Microscope)"이라는 명칭의 미국 특허 출원 제12/699,824호(그 내용은 본 명세서에 참고로 포함됨)에 논의된 바와 같이, 다수의 이미지가 캡처되는 동안, 패턴 또는 그리드가 샘플의 표면 상에 투영될 수 있다. 일 예에서, 투영된 패턴 또는 그리드를 포함하는 이미지는 포토레지스트 개구 측정을 결정하는데 사용된다. 다른 예에서, 동일한 z-거리에서 캡처된 패턴 또는 그리드를 포함하지 않는 새로운 이미지가 포토레지스트 개구 측정을 결정하는데 사용된다. 후자의 예에서, 샘플 상에 투영된 패턴 또는 그리드가 없는 새로운 이미지는 포토레지스트 개구의 경계를 보다 쉽게 검출할 수 있는 "클리너(cleaner)" 이미지를 제공한다.

도 24는 도 23에 도시된 상부 표면 개구의 2-D 다이어그램이다. 2-D 다이어그램은 상부 표면 개구(실선)(40)의 경계를 명확하게 도시한다. 경계는 최적선(best fit line)(파선 41)을 이용하여 추적된다. 일단 최적선 트레이스가 생성되면, 최적선(41)의 직경, 면적 및 원주가 생성될 수 있다.

도 25는 도 23에 도시된 하부 표면 개구의 2-D 다이어그램이다. 2-D 다이어그램은 하부 표면 개구의 경계를 명확하게 보여준다(실선 42). 경계는 최적선을 이용하여 추적된다(파선 43). 최적선 트레이스가 생성되면, 최적선의 하부 표면 개구 직경, 면적 및 원주를 계산할 수 있다.

본 예에서, 최적선은 광학 현미경과 통신하는 컴퓨터 시스템에 의해 자동으로 생성된다. 아래에서 보다 상세히 논의되는 바와 같이, 선택된 이미지의 어두운 부분과 밝은 부분 사이의 변이(transition)를 분석함으로써 최적선을 생성할 수 있다.

도 26은 포토레지스트 층의 개구의 2-D 이미지이다. 이미지는 포토레지스트 층의 상부 표면에 포커스된다. 이 예에서, 현미경이 포토레지스트 층의 상부 표면에 포커스되기 때문에, 포토레지스트 층의 상부 표면으로부터 반사되는 광은 밝다. 포토레지스트 개구에서 반사면이 없기 때문에 포토레지스트 개구로부터 측정된 광 강도는 어둡다. 각각의 픽셀의 강도는 픽셀이 포토레지스트의 상부 표면에 속하는지 또는 포토레지스트의 개구에 속하는지를 결정하는 데 사용된다. 포토레지스트의 상부 표면과 포토레지스트의 개구 사이의 변이로부터의 강도 변화는 다수의 픽셀 및 다수의 강도 레벨에 걸쳐 있을 수 있다. 이미지 배경 강도도 일정하지 않을 수 있다. 따라서, 포토레지스트의 경계의 정확한 픽셀 위치를 결정하기 위해서는 추가 분석이 필요하다. 단일 표면 변이 지점의 픽셀 위치를 결정하기 위해, 강도 평균은 변이 영역 외부의 인접한 밝은 영역 내에서 취해지고, 강도 평균은 변이 영역 외부의 인접한 어두운 영역 내에서 취해진다. 인접한 밝은 영역의 평균과 인접한 어두운 영역의 평균 사이의 중간 강도 값은 픽셀이 포토레지스트의 상부 표면에 속하는지 아니면 포토레지스트의 개구에 속하는지 구별하는 강도 임계 값으로서 사용된다. 이러한 강도 임계 값은 단일 캡처된 이미지 내에서 피처를 선택하기 위해 사용된 앞서 논의된 강도 임계 값과 상이할 수 있다. 중간 강도 임계치가 결정되면, 중간 강도 임계치가 모든 픽셀과 비교되어 포토레지스트의 상부 표면 또는 포토레지스트의 개구에 속하는 픽셀을 구별한다. 픽셀 강도가 강도 임계치보다 높으면, 픽셀은 포토레지스트 픽셀로 결정된다. 픽셀 강도가 강도 임계치보다 낮으면, 픽셀은 개구 영역 픽셀로 결정된다. 이 방식으로 여러 경계 지점을 결정하고 형상을 피팅하는데 사용할 수 있다. 그 다음, 피팅된 형상을 이용하여, 포토레지스트의 상부 개구의 모든 원하는 치수를 계산한다. 일 예에서, 피팅된 형상은 원, 사각형, 직사각형, 삼각형, 타원형, 육각형, 오각형 등의 그룹으로부터 선택될 수 있다.

도 27은 도 26의 밝기 변이 주변의 이웃 영역에 걸친 측정된 강도의 변화를 도시한다. 이웃 영역의 가장 왼쪽 부분에서, 현미경이 포토레지스트 층의 상부 표면에 포커스되기 때문에 측정된 강도가 높다. 측정된 광 강도는 이웃 영역의 밝기 변이를 통해 감소한다. 측정된 광 강도는 포토레지스트 층의 상부 표면이 이웃 영역의 가장 우측 부분에 존재하지 않기 때문에, 이웃 영역의 가장 우측 부분에서 최소 범위로 떨어진다. 도 27은 이웃 영역에 걸쳐 측정된 강도의 이러한 변화를 그래프로 도시한다. 포토레지스트 층의 상부 표면이 끝나는 지점을 나타내는 경계 지점은 임계 강도의 적용에 의해 결정될 수 있다. 포토레지스트의 상부 표면이 끝나는 경계 지점은 측정된 강도와 임계 강도의 교차점에 위치한다. 이 공정은 밝기 변이를 따라 위치한 상이한 이웃 영역에서 반복된다. 각각의 이웃 영역에 대해 경계 지점이 결정된다. 그러면 각각의 이웃 영역에 대한 경계 지점을 이용하여 상부 표면 경계의 크기와 형상을 결정한다.

도 28은 포토레지스트 층의 개구의 2-D 이미지이다. 이미지는 포토레지스트 개구의 하부 표면에 포커스된다. 이 예에서, 현미경이 포토레지스트 개구의 하부 표면에 포커스되기 때문에, 포토레지스트 개구 영역의 하부 표면으로부터 반사되는 광은 밝다. 기판이 높은 반사율을 갖는 실리콘 또는 금속 시드 층이기 때문에 포토레지스트 영역으로부터 반사되는 광도 또한 비교적 밝다. 포토레지스트 층의 경계로부터 반사된 광은 포토레지스트 경계에 의해 야기된 광 산란으로 인해 어둡다. 각각의 픽셀의 측정된 강도는 픽셀이 포토레지스트 개구의 하부 표면에 속하는지 아닌지 여부를 결정하는데 사용된다. 포토레지스트의 하부 표면과 포토레지스트 개구 영역 사이의 변이로부터의 강도 변화는 다수의 픽셀 및 다수의 강도 레벨에 걸쳐 있을 수 있다. 이미지 배경 강도도 일정하지 않을 수 있다. 따라서 포토레지스트 개구의 정확한 픽셀 위치를 결정하기 위해서는 추가 분석이 필요하다. 경계 지점의 픽셀 위치를 결정하기 위해, 최소 강도를 갖는 픽셀의 위치가 이웃 픽셀 내에서 결정된다. 이 방식으로 여러 경계 지점을 결정할 수 있으며 형상을 피팅하는데 사용한다. 피팅된 형상은 하부 개구의 원하는 치수를 계산하는 데 사용된다.

도 29는 도 28의 밝기 변이 주변의 이웃 영역에 걸친 측정된 강도의 변화를 도시한다. 이웃 영역의 가장 왼쪽 부분에서, 현미경이 포토레지스트 개구의 하부 표면에 포커스되기 때문에 측정된 강도가 높다. 측정된 광 강도는 최소 강도로 감소한 다음, 이웃 영역의 밝기 변이를 통해 증가한다. 측정된 광 강도는 기판 표면으로부터의 광 반사로 인하여 이웃 영역의 가장 우측 부분에서 비교적 높은 강도 범위까지 상승한다. 도 29는 이웃 영역에 걸쳐 측정된 강도의 이러한 변화를 그래프로 도시한다. 포토레지스트 개구의 경계가 어디에 위치하는지를 나타내는 경계 지점은 최소 측정 강도의 위치를 발견함으로써 결정될 수 있다. 경계 지점은 최소 측정 강도가 위치된 지점에 있다. 이 공정은 밝기 변이를 따라 위치한 상이한 이웃 지역에서 반복된다. 각각의 이웃 영역에 대해 경계 지점이 결정된다. 그러면 각각의 이웃 영역에 대한 경계 지점이 하부 표면 경계의 크기와 모양을 결정하는 데 사용된다.

도 30은 도금되지 않은 RDL 구조와 같은 포토레지스트 층의 트렌치 구조의 2-D 이미지이다. 이미지는 포토레지스트 층의 상부 표면에 포커스된다. 이 예에서, 현미경이 포토레지스트 층의 상부 표면에 포커스되기 때문에 포토레지스트 층의 상부 표면으로부터 반사되는 광은 밝다. 개방된 트렌치 영역으로부터 반사되는 광의 양이 더 적기 때문에, 포토레지스트 층의 개구로부터 반사되는 광은 더 어둡다. 각각의 픽셀의 강도는 픽셀이 포토레지스트의 상부 표면 또는 포토레지스트의 개구 영역에 속하는지 여부를 결정하는데 사용된다. 포토레지스트의 상부 표면과 포토레지스트의 개구 영역 사이의 변이로부터 강도의 변화는 다수의 픽셀 및 다수의 강도 레벨에 걸쳐 있을 수 있다. 이미지 배경 강도도 또한 일정하지 않을 수 있다. 따라서, 포토레지스트 경계의 정확한 픽셀 위치를 결정하기 위해서는 추가 분석이 필요하다. 단일 표면 변이 지점의 픽셀 위치를 결정하기 위해, 강도 평균은 변이 영역 외부의 인접한 밝은 영역 내에서 취해지고, 강도 평균은 변이 영역 외부의 인접한 어두운 영역 내에서 취해진다. 인접한 밝은 영역의 평균과 인접한 어두운 영역의 평균 사이의 중간 강도 값은 상부 표면 포토레지스트 반사와 비-상부 표면 포토레지스트 반사를 구별하기 위해 강도 임계 값으로서 사용된다. 일단 중간 강도 임계치가 결정되면, 중간 강도 임계치가 모든 인접 픽셀들과 비교되어 상부 표면 픽셀들과 포토레지스트 개구 영역 사이의 경계를 결정한다. 픽셀 강도가 강도 임계 값보다 높으면, 픽셀은 상부 표면 포토레지스트 픽셀로 결정된다. 픽셀 강도가 강도 임계 값보다 낮으면, 픽셀은 포토레지스트 개구 영역 픽셀로 결정된다. 이 방식으로 여러 경계 지점을 결정하고 형상을 피팅하는데 사용할 수 있다. 그 다음, 피팅된 형상을 이용하여 트렌치 폭과 같은 트렌치의 포토레지스트 개구의 모든 원하는 치수를 계산한다.

도 31은 도 30의 밝기 변이 주변의 이웃 영역에 걸친 측정된 강도의 변화를 도시한다. 이웃 영역의 가장 왼쪽 부분에서 측정된 강도가 높은데, 그 이유는 현미경이 포토레지스트 층의 상부 표면에 포커스되기 때문이다. 측정된 광 강도는 이웃 영역의 밝기 변이를 통해 감소한다. 측정된 광 강도는 이웃 영역의 가장 우측 부분에서 최소 범위로 떨어지는데, 그 이유는 포토레지스트 층의 상부 표면이 이웃 영역의 가장 우측 부분에 존재하지 않기 때문이다. 도 31은 이웃 영역에 걸쳐 측정된 강도의 이러한 변화를 그래프로 도시한다. 포토레지스트 층의 상부 표면이 끝나는 지점을 나타내는 경계 지점은 임계 강도의 적용에 의해 결정될 수 있다. 포토레지스트의 상부 표면이 끝나는 경계 지점은 측정된 강도와 임계 강도의 교차점에 위치한다. 이 공정은 밝기 변이를 따라 위치한 상이한 이웃 영역에서 반복된다. 각각의 이웃 영역에 대해 경계 지점이 결정된다. 그러면 각각의 이웃 영역에 대한 경계 지점을 이용하여 상부 표면 경계의 크기와 모양을 결정한다.

도 26 내지 도 31에 도시된 바와 같이, 픽셀 강도는 이미지의 상이한 영역의 픽셀들을 구별하는 데 사용될 수 있는 픽셀 특성의 한 예일 뿐이다. 예를 들어, 각각의 픽셀의 파장 또는 컬러는 유사한 방식으로 이미지의 상이한 영역으로부터의 픽셀들을 구별하는 데 사용될 수도 있다. 각각의 영역 사이의 경계가 정확하게 정의되면, 그것은 PR 개구의 직경 또는 폭과 같은 임계 치수(critical dimension, CD)를 결정하는 데 사용된다. 종종 측정된 CD 값은 임계 치수-주사 전자 현미경(critical dimension-scanning electron microscope, CD-SEM)과 같은 다른 유형의 도구에서 측정된 값과 비교된다. 이러한 종류의 교차 교정은 생산 모니터링 도구 간의 측정 정밀도를 보장하는 데 필요하다.

비록 특정한 구체적인 실시 예가 교시 목적으로 위에서 설명되었지만, 이 특허 문헌의 교시는 일반적인 적용 가능성을 가지며 전술한 특정 실시 예에 한정되지 않는다. 따라서, 설명된 실시 예들의 다양한 피처의 다양한 변형, 개조 및 조합이 청구범위에서 설명된 본 발명의 범위를 벗어나지 않고 실시될 수 있다.

Claims (21)

- 광학 현미경을 이용하여 샘플의 3 차원(3-D) 정보를 생성하는 방법에 있어서,

미리 결정된 단계들에서 샘플과 광학 현미경의 대물 렌즈 사이의 거리를 변화시키는 단계;

각각의 미리 결정된 단계에서 이미지를 캡처하는 단계 - 상기 샘플의 제1 표면 및 상기 샘플의 제2 표면은 각각의 캡처된 이미지의 시야 내에 있음 - ;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값을 결정하는 단계;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값에 기초하여 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지를 결정하는 단계;

상기 제1 캡처된 이미지에 기초하여 상기 샘플의 제1 표면에서의 개구의 측정치를 결정하는 단계;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성에 기초하여 상기 샘플의 제2 표면에 포커스되는 제2 캡처된 이미지를 결정하는 단계;

상기 제2 캡처된 이미지에 기초하여 상기 샘플의 제2 표면에서의 개구의 측정치를 결정하는 단계; 및

상기 샘플의 제1 표면과 상기 샘플의 제2 표면 사이의 거리 - 상기 샘플의 제1 표면과 상기 샘플의 제2 표면 사이의 거리는 상기 샘플에서의 개구의 깊이를 나타냄 - 를 결정하는 단계

를 포함하는, 샘플의 3-D 정보 생성 방법. - 제1항에 있어서, 상기 샘플의 제1 표면에서의 개구는 상기 샘플 내의 홀(hole) 또는 트렌치의 하부(bottom)의 개구 영역인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 샘플의 제1 표면에서의 개구는 상기 샘플 내의 홀 또는 트렌치의 상부(top)의 개구 영역인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 측정치를 결정하는 단계는 상기 제1 캡처된 이미지에 도시된 상기 샘플의 제1 표면에서의 개구의 경계에 선을 피팅(fit)하는 단계를 포함하는 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 측정치는 상기 샘플의 제1 표면에서의 개구의 직경인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 측정치는 상기 샘플의 제1 표면에서의 개구의 면적인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 측정치는 상기 샘플의 제1 표면에서의 개구의 폭인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 측정치는 상기 샘플의 제1 표면에서의 개구의 형상인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 각각의 픽셀의 특성은 강도인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 각각의 픽셀의 특성은 콘트라스트인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 각각의 픽셀의 특성은 프린지 콘트라스트(fringe contrast)인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 광학 현미경은 스테이지를 포함하고, 상기 샘플은 상기 스테이지에 의해 지지되며, 상기 광학 현미경은 컴퓨터 시스템과 통신하도록 구성되고(adapted), 상기 컴퓨터 시스템은 각각의 캡처된 이미지를 저장하도록 구성된 메모리 디바이스를 포함하는 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 광학 현미경은 공초점 현미경인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 광학 현미경은 구조화된(structured) 조명 현미경인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 광학 현미경은 간섭계 현미경인 것인, 샘플의 3-D 정보 생성 방법.

- 제1항에 있어서, 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지를 결정하는 단계는,

각각의 캡처된 이미지에 대해, 상기 캡처된 이미지 내의 모든 픽셀에 걸쳐 최대 특성(greatest characteristic)을 결정하는 단계; 및

각각의 캡처된 이미지에 대한 최대 특성을 비교하여, 각각의 미리 결정된 단계에서 상기 샘플의 표면이 존재하는지 여부를 결정하는 단계를 더 포함하는 것인, 샘플의 3-D 정보 생성 방법. - 제1항에 있어서, 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지를 결정하는 단계는,

각각의 캡처된 이미지에 대해, 제1 범위 내의 특성 값을 갖는 픽셀들의 카운트를 결정하는 단계 - 상기 제1 범위 내의 특성 값을 갖지 않는 모든 픽셀은 상기 픽셀들의 카운트에 포함되지 않음 - ; 및

각각의 캡처된 이미지에 대한 픽셀들의 카운트에 기초하여 각각의 미리 결정된 단계에서 상기 샘플의 표면이 존재하는지 여부를 결정하는 단계를 더 포함하는 것인, 샘플의 3-D 정보 생성 방법. - 3 차원(3-D) 측정 시스템에 있어서,

대물 렌즈와 스테이지를 포함하고, 미리 결정된 단계들에서 상기 스테이지에 의해 지지되는 샘플과 광학 현미경의 대물 렌즈 사이의 거리를 변화시키도록 구성되는 광학 현미경; 및

프로세서와 저장 디바이스를 포함하는 컴퓨터 시스템

을 포함하고,

상기 컴퓨터 시스템은,

각각의 미리 결정된 단계에서 캡처된 이미지를 저장하고 - 상기 샘플의 제1 표면 및 상기 샘플의 제2 표면은 각각의 이미지의 시야 내에 있음 - ;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성을 결정하고;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성에 기초하여 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지를 결정하며;

상기 제1 캡처된 이미지에 기초하여 상기 샘플의 제1 표면에서의 개구의 측정치를 결정하고;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성에 기초하여 상기 샘플의 제2 표면에 포커스되는 제2 캡처된 이미지를 결정하며;

상기 제2 캡처된 이미지에 기초하여 상기 샘플의 제2 표면에서의 개구의 측정치를 결정하고;

상기 샘플의 제1 표면과 상기 샘플의 제2 표면 사이의 거리 - 상기 샘플의 제1 표면과 상기 샘플의 제2 표면 사이의 거리는 상기 샘플에서의 개구의 깊이를 나타냄 - 를 결정하도록

구성되는 것인, 3-D 측정 시스템. - 광학 현미경을 이용하여 샘플의 3 차원(3-D) 정보를 생성하는 방법에 있어서,

미리 결정된 단계들에서 샘플과 광학 현미경의 대물 렌즈 사이의 거리를 변화시키는 단계;

각각의 미리 결정된 단계에서 이미지를 캡처하는 단계 - 각각의 이미지가 캡처되는 동안 패턴이 상기 샘플 상에 투영되고, 상기 샘플의 제1 표면 및 상기 샘플의 제2 표면은 각각의 캡처된 이미지의 시야 내에 있음 - ;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값을 결정하는 단계;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성 값에 기초하여 상기 샘플의 제1 표면에 포커스되는 제1 캡처된 이미지 - 상기 제1 캡처된 이미지는 초점 거리에 포커스됨 - 를 결정하는 단계;

상기 초점 거리에서 찍은 제2 이미지를 캡처하는 단계 - 상기 제2 이미지가 캡처되는 동안 패턴이 상기 샘플 상으로 투영되지 않음 - ;

상기 제2 이미지에 기초하여 상기 샘플의 제1 표면에서의 개구의 측정치를 결정하는 단계;

각각의 캡처된 이미지 내의 각각의 픽셀의 특성에 기초하여 상기 샘플의 제2 표면에 포커스되는 제2 캡처된 이미지를 결정하는 단계;

상기 제2 캡처된 이미지에 기초하여 상기 샘플의 제2 표면에서의 개구의 측정치를 결정하는 단계; 및

상기 샘플의 제1 표면과 상기 샘플의 제2 표면 사이의 거리 - 상기 샘플의 제1 표면과 상기 샘플의 제2 표면 사이의 거리는 상기 샘플에서의 개구의 깊이를 나타냄 - 를 결정하는 단계

를 포함하는, 샘플의 3-D 정보 생성 방법. - 삭제

- 삭제

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US15/233,812 | 2016-08-10 | ||

| US15/233,812 US20180045937A1 (en) | 2016-08-10 | 2016-08-10 | Automated 3-d measurement |

| US15/338,838 | 2016-10-31 | ||

| US15/338,838 US10157457B2 (en) | 2016-08-10 | 2016-10-31 | Optical measurement of opening dimensions in a wafer |

| PCT/US2017/046076 WO2018031639A1 (en) | 2016-08-10 | 2017-08-09 | Optical measurement of opening dimensions in a wafer |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20190029764A KR20190029764A (ko) | 2019-03-20 |

| KR102228029B1 true KR102228029B1 (ko) | 2021-03-12 |

Family

ID=61159226

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020197006768A KR102228029B1 (ko) | 2016-08-10 | 2017-08-09 | 웨이퍼 내의 개구 치수의 광학적 측정 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US10157457B2 (ko) |

| KR (1) | KR102228029B1 (ko) |

| CN (1) | CN109716495B (ko) |

| SG (1) | SG11201901042YA (ko) |

| TW (1) | TWI729186B (ko) |

| WO (1) | WO2018031639A1 (ko) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10198647B2 (en) * | 2015-09-25 | 2019-02-05 | Datalogic IP Tech, S.r.l. | Compact imaging module with range finder |

| EP3540514A1 (en) | 2018-03-13 | 2019-09-18 | ASML Netherlands B.V. | Inspection tool, lithographic apparatus, and inspection method |

| CN110491797B (zh) * | 2019-09-29 | 2021-10-22 | 云谷(固安)科技有限公司 | 线宽测量方法及设备 |

| TWI786455B (zh) * | 2019-10-30 | 2022-12-11 | 德商卡爾蔡司Smt有限公司 | 確定積體半導體樣本中三維結構間的接觸區域尺寸的方法及其用途、電腦程式產品、以及半導體檢查裝置 |

| CN110927947B (zh) * | 2019-11-15 | 2022-03-18 | 上海安翰医疗技术有限公司 | 相衬显微成像系统及其成像方法 |

| US11965731B2 (en) * | 2020-11-03 | 2024-04-23 | Taiwan Semiconductor Manufacturing Company Ltd. | Package structure and measurement method for the package structure |

| KR102577325B1 (ko) * | 2023-03-02 | 2023-09-12 | (주)오로스 테크놀로지 | 오버레이 계측 장치 및 오버레이 계측 방법 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20060098861A1 (en) | 2002-07-18 | 2006-05-11 | See Chung W | Image analysis method, apparatus and software |

| US20120019626A1 (en) | 2010-07-23 | 2012-01-26 | Zeta Instruments, Inc. | 3D Microscope And Methods Of Measuring Patterned Substrates |

| US20120176475A1 (en) | 2011-01-07 | 2012-07-12 | Zeta Instruments, Inc. | 3D Microscope Including Insertable Components To Provide Multiple Imaging And Measurement Capabilities |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2363306B (en) * | 2000-05-05 | 2002-11-13 | Acoustical Tech Sg Pte Ltd | Acoustic microscope |

| WO2004034121A2 (en) * | 2002-09-23 | 2004-04-22 | Dmetrix, Inc. | Multi-mode scanning imaging system |

| JP4272121B2 (ja) * | 2004-06-23 | 2009-06-03 | 株式会社日立ハイテクノロジーズ | Semによる立体形状計測方法およびその装置 |

| US7792338B2 (en) * | 2004-08-16 | 2010-09-07 | Olympus America Inc. | Method and apparatus of mechanical stage positioning in virtual microscopy image capture |

| US20140163664A1 (en) * | 2006-11-21 | 2014-06-12 | David S. Goldsmith | Integrated system for the ballistic and nonballistic infixion and retrieval of implants with or without drug targeting |

| US7729049B2 (en) * | 2007-05-26 | 2010-06-01 | Zeta Instruments, Inc. | 3-d optical microscope |

| CN100565096C (zh) * | 2007-06-06 | 2009-12-02 | 徐一华 | 一种全自动影像测量仪 |

| US20090296073A1 (en) * | 2008-05-28 | 2009-12-03 | Lam Research Corporation | Method to create three-dimensional images of semiconductor structures using a focused ion beam device and a scanning electron microscope |

| US9643184B2 (en) * | 2010-10-26 | 2017-05-09 | California Institute Of Technology | e-Petri dishes, devices, and systems having a light detector for sampling a sequence of sub-pixel shifted projection images |

| JP2014507645A (ja) * | 2011-01-06 | 2014-03-27 | ザ・リージェンツ・オブ・ザ・ユニバーシティー・オブ・カリフォルニア | 無レンズ断層撮影装置及び方法 |

| US8598527B2 (en) * | 2011-11-22 | 2013-12-03 | Mochii, Inc. | Scanning transmission electron microscopy |

| WO2014088011A1 (ja) * | 2012-12-07 | 2014-06-12 | 旭硝子株式会社 | 透明部材および発光モジュール |

| JP2015082095A (ja) | 2013-10-24 | 2015-04-27 | 株式会社キーエンス | 画像処理装置、顕微鏡システム、画像処理方法およびプログラム |

| CN106030614A (zh) * | 2014-04-22 | 2016-10-12 | 史內普艾德有限公司 | 基于对一台摄像机所拍摄的图像的处理来控制另一台摄像机的系统和方法 |

| US9460557B1 (en) * | 2016-03-07 | 2016-10-04 | Bao Tran | Systems and methods for footwear fitting |

-

2016

- 2016-10-31 US US15/338,838 patent/US10157457B2/en active Active

-

2017

- 2017-08-09 KR KR1020197006768A patent/KR102228029B1/ko active IP Right Grant

- 2017-08-09 WO PCT/US2017/046076 patent/WO2018031639A1/en active Application Filing

- 2017-08-09 CN CN201780057112.2A patent/CN109716495B/zh active Active

- 2017-08-09 SG SG11201901042YA patent/SG11201901042YA/en unknown

- 2017-08-10 TW TW106127075A patent/TWI729186B/zh active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20060098861A1 (en) | 2002-07-18 | 2006-05-11 | See Chung W | Image analysis method, apparatus and software |

| US20120019626A1 (en) | 2010-07-23 | 2012-01-26 | Zeta Instruments, Inc. | 3D Microscope And Methods Of Measuring Patterned Substrates |

| US20120176475A1 (en) | 2011-01-07 | 2012-07-12 | Zeta Instruments, Inc. | 3D Microscope Including Insertable Components To Provide Multiple Imaging And Measurement Capabilities |

Also Published As

| Publication number | Publication date |

|---|---|

| US10157457B2 (en) | 2018-12-18 |

| KR20190029764A (ko) | 2019-03-20 |

| WO2018031639A1 (en) | 2018-02-15 |

| CN109716495B (zh) | 2020-08-21 |

| TWI729186B (zh) | 2021-06-01 |

| CN109716495A (zh) | 2019-05-03 |

| US20180047148A1 (en) | 2018-02-15 |

| TW201818064A (zh) | 2018-05-16 |

| SG11201901042YA (en) | 2019-03-28 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102228029B1 (ko) | 웨이퍼 내의 개구 치수의 광학적 측정 | |

| JP3990981B2 (ja) | 基板を検査するための方法及び装置 | |

| KR101604005B1 (ko) | 검사 방법 | |

| US9305343B2 (en) | Observation device and observation method | |

| US20150332445A1 (en) | Defect observation method and defect observation device | |

| JP4585876B2 (ja) | 走査型電子顕微鏡を用いた試料の観察方法及びその装置 | |

| JP5313939B2 (ja) | パターン検査方法、パターン検査プログラム、電子デバイス検査システム | |

| US20130170757A1 (en) | Method for creating template for patternmatching, and image processing apparatus | |

| JP2009259036A (ja) | 画像処理装置、画像処理方法、画像処理プログラム、記録媒体、及び画像処理システム | |

| KR102226228B1 (ko) | 스텝 크기 및 도금된 금속 두께의 광학적 측정 | |

| KR102223706B1 (ko) | 제조된 컴포넌트 결함을 국부 적응 문턱값을 사용하여 식별하기 위한 시스템, 방법 및 컴퓨터 프로그램 제품 | |

| US6295384B1 (en) | Removing noise caused by artifacts from a digital image signal | |

| US10168524B2 (en) | Optical measurement of bump hieght | |

| TWI751184B (zh) | 產生一樣本之三維(3-d)資訊之方法及三維(3-d)量測系統 | |

| KR102226779B1 (ko) | 범프 높이의 광학적 측정 | |

| JP5891717B2 (ja) | 穴の内部検査装置、穴の内部検査方法、およびプログラム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |