JP7565500B2 - 品質推定装置および方法 - Google Patents

品質推定装置および方法 Download PDFInfo

- Publication number

- JP7565500B2 JP7565500B2 JP2021566785A JP2021566785A JP7565500B2 JP 7565500 B2 JP7565500 B2 JP 7565500B2 JP 2021566785 A JP2021566785 A JP 2021566785A JP 2021566785 A JP2021566785 A JP 2021566785A JP 7565500 B2 JP7565500 B2 JP 7565500B2

- Authority

- JP

- Japan

- Prior art keywords

- equipment

- quality

- unit

- yield

- information

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000000034 method Methods 0.000 title claims description 167

- 230000008569 process Effects 0.000 claims description 134

- 238000004364 calculation method Methods 0.000 claims description 17

- 238000003908 quality control method Methods 0.000 claims description 12

- 239000000284 extract Substances 0.000 claims description 8

- 239000011159 matrix material Substances 0.000 description 25

- 238000012545 processing Methods 0.000 description 24

- 238000007689 inspection Methods 0.000 description 22

- 238000004458 analytical method Methods 0.000 description 19

- 238000007726 management method Methods 0.000 description 19

- 238000012731 temporal analysis Methods 0.000 description 18

- 238000000700 time series analysis Methods 0.000 description 18

- 230000002159 abnormal effect Effects 0.000 description 15

- 238000004891 communication Methods 0.000 description 14

- 238000010586 diagram Methods 0.000 description 14

- 230000006870 function Effects 0.000 description 13

- 238000001514 detection method Methods 0.000 description 11

- 238000004088 simulation Methods 0.000 description 11

- 238000005516 engineering process Methods 0.000 description 6

- 238000004519 manufacturing process Methods 0.000 description 6

- 238000009472 formulation Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 238000003066 decision tree Methods 0.000 description 3

- 230000007812 deficiency Effects 0.000 description 3

- 230000006866 deterioration Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000007792 addition Methods 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000011160 research Methods 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 238000006467 substitution reaction Methods 0.000 description 2

- NAWXUBYGYWOOIX-SFHVURJKSA-N (2s)-2-[[4-[2-(2,4-diaminoquinazolin-6-yl)ethyl]benzoyl]amino]-4-methylidenepentanedioic acid Chemical compound C1=CC2=NC(N)=NC(N)=C2C=C1CCC1=CC=C(C(=O)N[C@@H](CC(=C)C(O)=O)C(O)=O)C=C1 NAWXUBYGYWOOIX-SFHVURJKSA-N 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 238000004590 computer program Methods 0.000 description 1

- 238000007405 data analysis Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000010365 information processing Effects 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 230000007257 malfunction Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000012795 verification Methods 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q10/00—Administration; Management

- G06Q10/06—Resources, workflows, human or project management; Enterprise or organisation planning; Enterprise or organisation modelling

- G06Q10/063—Operations research, analysis or management

- G06Q10/0639—Performance analysis of employees; Performance analysis of enterprise or organisation operations

- G06Q10/06395—Quality analysis or management

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/418—Total factory control, i.e. centrally controlling a plurality of machines, e.g. direct or distributed numerical control [DNC], flexible manufacturing systems [FMS], integrated manufacturing systems [IMS] or computer integrated manufacturing [CIM]

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06Q—INFORMATION AND COMMUNICATION TECHNOLOGY [ICT] SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES; SYSTEMS OR METHODS SPECIALLY ADAPTED FOR ADMINISTRATIVE, COMMERCIAL, FINANCIAL, MANAGERIAL OR SUPERVISORY PURPOSES, NOT OTHERWISE PROVIDED FOR

- G06Q50/00—Information and communication technology [ICT] specially adapted for implementation of business processes of specific business sectors, e.g. utilities or tourism

- G06Q50/04—Manufacturing

Landscapes

- Business, Economics & Management (AREA)

- Human Resources & Organizations (AREA)

- Engineering & Computer Science (AREA)

- Economics (AREA)

- Strategic Management (AREA)

- Development Economics (AREA)

- Educational Administration (AREA)

- Entrepreneurship & Innovation (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Tourism & Hospitality (AREA)

- Marketing (AREA)

- General Business, Economics & Management (AREA)

- Theoretical Computer Science (AREA)

- Quality & Reliability (AREA)

- Operations Research (AREA)

- Game Theory and Decision Science (AREA)

- Manufacturing & Machinery (AREA)

- General Engineering & Computer Science (AREA)

- Automation & Control Theory (AREA)

- Health & Medical Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Primary Health Care (AREA)

- Management, Administration, Business Operations System, And Electronic Commerce (AREA)

- General Factory Administration (AREA)

Description

以下、本開示の実施形態1について、図面を参照しながら説明する。

1-1.概要

図1は、本実施形態に係る品質推定装置2の概要を説明するための図である。本実施形態の品質推定装置2は、例えば、電子部品などの製品を数万個といったロット単位で生産する工場設備において、管理者等のユーザ1が品質を管理するためのデータ分析に適用される。工場設備は、例えば複数のロットを同時並行で生産するための複数の設備Ea-1~Ec-nを含む。ロット単位の製品は、本実施形態における単位物品の一例である。

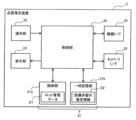

本実施形態における品質推定装置2の構成について、図2~4を参照して説明する。図2は、品質推定装置2の構成を例示するブロック図である。

以上のように構成される品質推定装置2の動作について、以下説明する。

本実施形態における設備歩留の推定方法の詳細を、図9を用いて説明する。図9は、設備歩留の推定方法の定式化を説明した図である。

以上のような設備歩留の推定方法を用いた図5のステップS3の処理について、図10を用いて説明する。

例えば、図4に示すロット番号「6」のロット経路情報D10において、工程Saに関して設備Ea-9の日付「11月8日」を基準時として、同日付を含む1週間「11月5日~11月11日」の範囲内で工程Saの日付を有するロット経路情報D10が、ステップS12で収集される。

図5のステップS4の処理について、図11を用いて説明する。

以上のように、本実施形態における品質推定装置2は、複数の単位物品の一例である複数のロットが、例えば複数の工程Sa~Scのための複数の設備Eを用いて得られる品質に関する情報を生成する。品質推定装置2は、記憶部21と、制御部20とを備える。記憶部21は、各ロットの製品を得る際の工程Sa~Scにおいてそれぞれ経由した設備と、得られたロットの製品の品質とを関連付けた品質管理データの一例であるロット管理データD1を格納する。制御部20は、記憶部21に格納されたロット管理データD1に基づく演算処理を制御する。制御部20は、ロット管理データD1から、ロット毎に経由した設備の組み合わせと当該ロットの品質とを示す経由情報の一例であるロット経路情報D10を複数、抽出する(S12,S32)。制御部20は、抽出した複数の経由情報に基づいて、演算処理により複数の設備のうちの一の設備当たりの品質の一例として設備歩留を示す設備品質情報を生成する(S19,S39)。

以下、図12~13を用いて実施形態2を説明する。実施形態2では、以上のような設備歩留の推定方法において、本願発明者の鋭意研究により明らかとなった理論上の問題及びその実用上の回避手段について説明する。

一般的に、行列のランクはM>NであるM行N列の行列において最大値「N」を有する。また、同じ経路を経由するロットが複数あると経路行列Aに同じ数値を持つ行が複数現れてランクが下がる。しかし、「M」が十分に大きな数であっても、例えば実施形態1の経路行列Aでは、各工程において一つの設備を経由するという制約があることから、経路行列Aのランクは、最大値「N」から(工程の総数-1)だけ小さくなる。こうしたランク落ちによると、例えば式(10)の演算処理において不定解に陥るという問題が考えられる。

図12は、設備歩留の推定方法の数値シミュレーションを説明した図である。本願発明者は、上記の知見が確認される数値シミュレーションとして、正常な設備が極端に少ない異常な工程がある場合の数値計算を行った。本シミュレーションでは、異常な工程Sbを含む4つの工程Sa,Sb,Sc,Sdを設定した。また、ロット数Mは、500であり、設備の総数は140台であった。工程Saの設備は50台であり、工程Sbの設備は30台であり、工程Scの設備は20台であり、工程Sdの設備は40台であった。

実施形態2では、図12(B)のように精度良く推定が行われているかどうかを検証する品質推定装置2を提供する。本実施形態の品質推定装置2の動作について、図13を用いて説明する。

以上のように、実施形態2において、制御部20は、経路行列Aに用いたロット経路情報D10の各ロットが経由する工程であって、且つ数値解の設備歩留ベクトルXにおいて「0」などの設備の品質が所定値を含まない工程の個数が少ないほど高精度となるように、設備品質情報の推定精度を判定する(S20A)。これにより、設備品質情報の推定精度を精度良く検証することができる。

以上のように、本出願において開示する技術の例示として、実施形態1~2を説明した。しかしながら、本開示における技術は、これに限定されず、適宜、変更、置換、付加、省略などを行った実施の形態にも適用可能である。また、上記各実施形態で説明した各構成要素を組み合わせて、新たな実施の形態とすることも可能である。そこで、以下、他の実施形態を例示する。

Claims (10)

- 複数の単位物品が少なくとも1つの工程のための複数の設備を用いて得られる品質に関する情報を生成する品質推定装置であって、

各単位物品を得る際の工程においてそれぞれ経由した設備と、得られた単位物品の品質とを関連付けた品質管理データを格納する記憶部と、

前記記憶部に格納された品質管理データに基づく演算処理を制御する制御部とを備え、

前記制御部は、

前記品質管理データから、前記単位物品毎に経由した設備の組み合わせと当該単位物品の品質とを示す経由情報を複数、抽出し、

抽出した複数の経由情報に基づいて、前記経由情報毎に立式される連立方程式において前記複数の設備の各々の品質を示す数値解を求める演算処理により前記複数の設備のうちの一の設備当たりの品質を示す設備品質情報を生成し、

前記複数の経由情報の各単位物品が経由する工程であって、且つ前記数値解において前記設備の品質が所定値を含まない工程の個数が少ないほど高精度となるように、前記設備品質情報の推定精度を判定する

品質推定装置。 - 前記単位物品は、複数の工程において各々の設備を経由して得られ、

前記制御部は、

前記単位物品が特定の設備を経由した時期を取得し、

取得した時期を基準とする所定期間内に前記単位物品が前記特定の設備と同じ工程のための設備を経由した複数の経由情報を抽出して、前記特定の設備に関する設備品質情報を生成する

請求項1に記載の品質推定装置。 - 前記設備品質情報は、前記複数の単位物品における特定の単位物品が経由した組み合わせにおける各設備の品質を示す

請求項1または2に記載の品質推定装置。 - 前記設備品質情報は、所定期間における時系列に沿った特定の設備の品質を示す

請求項1または2に記載の品質推定装置。 - 前記制御部は、前記設備の個数よりも多い複数の経由情報を抽出して、前記設備品質情報を生成する

請求項1~4のいずれか1項に記載の品質推定装置。 - 前記単位物品は、前記複数の設備においてロット毎に生産される製品であり、

前記設備品質情報は、前記一の設備当たりの歩留を示す

請求項1~5のいずれか1項に記載の品質推定装置。 - 複数の単位物品が少なくとも1つの工程のための複数の設備を用いて得られる品質に関する情報を生成する品質推定方法であって、

コンピュータの制御部が、

各単位物品を得る際の工程においてそれぞれ経由した設備と、得られた単位物品の品質とを関連付けた品質管理データから、前記単位物品毎に経由した設備の組み合わせと当該単位物品の品質とを示す経由情報を複数、抽出するステップと、

抽出した複数の経由情報に基づいて前記経由情報毎に立式される連立方程式において前記複数の設備の各々の品質を示す数値解を求める演算処理により、前記複数の設備のうちの一の設備当たりの品質を示す設備品質情報を生成するステップと、

前記複数の経由情報の各単位物品が経由する工程であって、且つ前記数値解において前記設備の品質が所定値を含まない工程の個数が少ないほど高精度となるように、前記設備品質情報の推定精度を判定するステップと

を含む品質推定方法。 - 請求項7に記載の品質推定方法をコンピュータの制御部に実行させるためのプログラム。

- 前記制御部は、前記複数の設備のうちの一部又は全体の設備についての前記設備品質情報に基づき、前記推定精度を判定する

請求項1に記載の品質推定装置。 - 前記制御部は、前記複数の設備のうちの一群の設備についての前記設備品質情報に基づき、前記一群の設備についての前記設備品質情報が示す品質と所定の基準値とを比較することによって、前記推定精度を判定する

請求項1に記載の品質推定装置。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019238683 | 2019-12-27 | ||

| JP2019238683 | 2019-12-27 | ||

| PCT/JP2020/025488 WO2021131108A1 (ja) | 2019-12-27 | 2020-06-29 | 品質推定装置および方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2021131108A1 JPWO2021131108A1 (ja) | 2021-07-01 |

| JP7565500B2 true JP7565500B2 (ja) | 2024-10-11 |

Family

ID=76573242

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2021566785A Active JP7565500B2 (ja) | 2019-12-27 | 2020-06-29 | 品質推定装置および方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20220300883A1 (ja) |

| JP (1) | JP7565500B2 (ja) |

| WO (1) | WO2021131108A1 (ja) |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000012640A (ja) | 1998-06-22 | 2000-01-14 | Hitachi Ltd | 半導体装置の製造装置および方法、ならびに半導体装置 |

| JP2005284650A (ja) | 2004-03-29 | 2005-10-13 | Toshiba Corp | 不良原因装置特定システム及び不良原因装置特定方法 |

| JP2006318263A (ja) | 2005-05-13 | 2006-11-24 | Sharp Corp | 情報分析システム、情報分析方法及びプログラム |

| JP2008165832A (ja) | 2005-01-24 | 2008-07-17 | Omron Corp | 品質変動表示装置、品質変動表示方法、品質変動表示プログラム及び該プログラムを記録した記録媒体 |

| JP2017045143A (ja) | 2015-08-24 | 2017-03-02 | 株式会社Sumco | シリコンウェーハの工程計画立案システム、工程計画立案装置、工程計画立案方法及びプログラム |

| WO2019202700A1 (ja) | 2018-04-19 | 2019-10-24 | 三菱電機株式会社 | 異常設備を特定する装置、方法、およびコンピュータプログラム |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4207915B2 (ja) * | 2005-01-24 | 2009-01-14 | オムロン株式会社 | 品質変動表示装置、品質変動表示方法、品質変動表示プログラム及び該プログラムを記録した記録媒体 |

| US20090271243A1 (en) * | 2008-04-25 | 2009-10-29 | Btsafety Llc. | System and method of providing product quality and safety |

| US10713411B1 (en) * | 2018-01-19 | 2020-07-14 | Marvell Asia Pte, Ltd. | Photolithography mask design-rule check assistance |

-

2020

- 2020-06-29 WO PCT/JP2020/025488 patent/WO2021131108A1/ja active Application Filing

- 2020-06-29 JP JP2021566785A patent/JP7565500B2/ja active Active

-

2022

- 2022-06-12 US US17/838,227 patent/US20220300883A1/en active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000012640A (ja) | 1998-06-22 | 2000-01-14 | Hitachi Ltd | 半導体装置の製造装置および方法、ならびに半導体装置 |

| JP2005284650A (ja) | 2004-03-29 | 2005-10-13 | Toshiba Corp | 不良原因装置特定システム及び不良原因装置特定方法 |

| JP2008165832A (ja) | 2005-01-24 | 2008-07-17 | Omron Corp | 品質変動表示装置、品質変動表示方法、品質変動表示プログラム及び該プログラムを記録した記録媒体 |

| JP2006318263A (ja) | 2005-05-13 | 2006-11-24 | Sharp Corp | 情報分析システム、情報分析方法及びプログラム |

| JP2017045143A (ja) | 2015-08-24 | 2017-03-02 | 株式会社Sumco | シリコンウェーハの工程計画立案システム、工程計画立案装置、工程計画立案方法及びプログラム |

| WO2019202700A1 (ja) | 2018-04-19 | 2019-10-24 | 三菱電機株式会社 | 異常設備を特定する装置、方法、およびコンピュータプログラム |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2021131108A1 (ja) | 2021-07-01 |

| JPWO2021131108A1 (ja) | 2021-07-01 |

| US20220300883A1 (en) | 2022-09-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10496465B2 (en) | System operations management apparatus, system operations management method and program storage medium | |

| US10699248B2 (en) | Inspection management system and inspection management method | |

| US20070255442A1 (en) | Process fault analyzer and method and storage medium | |

| US10699225B2 (en) | Production management support apparatus, production management support method, and production management support program | |

| JP2007219692A (ja) | プロセス異常分析装置およびプロセス異常分析システム並びにプログラム | |

| JP2012226511A (ja) | 歩留まり予測システムおよび歩留まり予測プログラム | |

| Lee et al. | A decomposition of productivity change in the semiconductor manufacturing industry | |

| JP6558375B2 (ja) | 説明変数表示優先順位決定システム、方法およびプログラム | |

| JP5993273B2 (ja) | 意思決定支援システム及び方法 | |

| US20100169166A1 (en) | Data quality tests for use in a causal product demand forecasting system | |

| JP7019339B2 (ja) | 不良原因抽出システム及びその方法 | |

| US20110178948A1 (en) | Method and system for business process oriented risk identification and qualification | |

| JP7565500B2 (ja) | 品質推定装置および方法 | |

| CN114926051A (zh) | 一种用于评估半导体设备制造产能的分析系统 | |

| US11443265B2 (en) | Analysis system and analysis method | |

| JP5668425B2 (ja) | 障害検知装置、情報処理方法、およびプログラム | |

| JP6715705B2 (ja) | 不良原因探索システム、及び不良要因探索方法 | |

| JP7524145B2 (ja) | データ処理装置、方法及びプログラム | |

| US11592807B2 (en) | Manufacturing defect factor searching method and manufacturing defect factor searching apparatus | |

| US20210365189A1 (en) | Performance analysis apparatus and performance analysis method | |

| Avṣar et al. | Approximate queueing models for capacitated multi-stage inventory systems under base-stock control | |

| US20210157707A1 (en) | Transferability determination apparatus, transferability determination method, and recording medium | |

| US20140330615A1 (en) | Risk estimation of inspection sites | |

| JP2014194690A (ja) | プロジェクトのリスク予測方法及び装置 | |

| JP2020181273A (ja) | 製造不良原因探索装置、製造不良原因探索方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20230518 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240402 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240530 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20240611 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20240806 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20240820 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20240913 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7565500 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |