JP7220614B2 - Method for manufacturing expanded particle multi-layer molding - Google Patents

Method for manufacturing expanded particle multi-layer molding Download PDFInfo

- Publication number

- JP7220614B2 JP7220614B2 JP2019066946A JP2019066946A JP7220614B2 JP 7220614 B2 JP7220614 B2 JP 7220614B2 JP 2019066946 A JP2019066946 A JP 2019066946A JP 2019066946 A JP2019066946 A JP 2019066946A JP 7220614 B2 JP7220614 B2 JP 7220614B2

- Authority

- JP

- Japan

- Prior art keywords

- expanded

- particles

- molded body

- molded article

- foamed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

- Laminated Bodies (AREA)

- Molding Of Porous Articles (AREA)

Description

本発明は、複数の発泡粒子成形体を積層した発泡粒子多層成形体を、1つの成形型で一体的に成形する発泡粒子多層成形体の製造方法に関するものである。 TECHNICAL FIELD The present invention relates to a method for producing a multi-layer expanded bead molded article, in which a multi-layer expanded bead molded article obtained by laminating a plurality of expanded bead molded articles is integrally molded with a single molding die.

従来、各種の工業製品や生鮮食品等の包装材、或いは自動車用内装材や建築用部材など広い分野において、軽量性や衝撃吸収性等の観点から、発泡粒子成形体が広く利用されている。 BACKGROUND ART Conventionally, expanded particle molded articles have been widely used in a wide range of fields, such as packaging materials for various industrial products and perishables, interior materials for automobiles, and construction materials, from the viewpoint of lightness, impact absorption, and the like.

発泡粒子成形体は、その用途によっては、物性の異なる複数の発泡粒子成形体を積層した発泡粒子多層成形体として使用される場合がある。このような発泡粒子多層成形体は、積層されたそれぞれの発泡粒子成形体がその物性に応じた特有の効果を発揮するため、使用用途に対応した優れた材料となる。 The expanded bead molded article may be used as an expanded bead multi-layer molded article in which a plurality of expanded bead molded articles having different physical properties are laminated depending on the application. Such an expanded particle multi-layer molded article is an excellent material suitable for the intended use because each laminated expanded particle molded article exhibits a specific effect according to its physical properties.

上記のような発泡粒子多層成形体を製造する方法として、例えば、それぞれの発泡粒子成形体を別々に成形しておき、後工程で接着剤により貼り合せて一体化して製造する方法がある。しかし、この方法は、その製造作業が煩雑で製造サイクルが長くなると共に、製造コストが高くなるという課題があった。

そこで、異なる複数の発泡粒子成形体を積層した発泡粒子多層成形体を、1つの成形型で一体的に成形する技術が開発され、特許出願されている(例えば、特許文献1、2)。

As a method for producing the above-mentioned expanded bead multilayer molded article, for example, there is a method in which each expanded bead molded article is molded separately and then bonded together with an adhesive in a post-process to be integrated. However, this method has the problem that the manufacturing operation is complicated, the manufacturing cycle is lengthened, and the manufacturing cost is high.

Therefore, a technology has been developed for integrally molding an expanded particle multi-layer molded article in which a plurality of different expanded particle molded articles are laminated with a single molding die, and patent applications have been filed (for example,

特許文献1にかかる製造方法は、第2発泡粒子の充填が、第1発泡粒子の成形体の加熱融着が不完全な状態で、しかもその不完全な融着状態の成形体に向けて第2発泡粒子が充填されるものであるので、第1発泡粒子の成形体が第2発泡粒子の充填時の衝撃によって損傷し、良好な成形体を得ることができないおそれがあった。また、第1発泡粒子と第2発泡粒子とが混じってしまい、各層の特性が十分に発揮されないおそれがあった。

In the manufacturing method according to

特許文献2にかかる製造方法は、呼吸穴を形成した第1の発泡成形体層を成形することにより、2層目となる第2の発泡成形体層の加熱成形を可能なものとしているが、呼吸穴を形成する為の進退動する呼吸穴形成用ピンが必要となる。また、第2の発泡成形体層を満遍なく加熱成形するためには多くの呼吸穴を第1の発泡成形体層に形成する必要があり、第1の発泡成形体層の強度が低下するおそれがあった。さらに、呼吸穴を多数設けるためには呼吸穴形成用ピンの本数が多く必要となるため、成形機が複雑なものとなると共に高価のものとなるという課題があった。

また、特許文献2にかかる製造方法も特許文献1にかかる製造方法と同様に、第1発泡粒子の成形体に向けて第2発泡粒子が充填されるものであるので、第1発泡粒子の成形体が第2発泡粒子の充填時の衝撃によって損傷し、良好な成形体を得ることができないおそれがあった。また、第1発泡粒子と第2発泡粒子とが混じってしまい、各層の特性が十分に発揮されないおそれがあった。

The manufacturing method according to

Further, in the manufacturing method according to

本発明は、上述した従来技術が有する課題に鑑み成されたものであって、その目的は、第2発泡粒子の充填時の衝撃によって第1発泡粒子の成形体が損傷するおそれがないと共に、第1発泡粒子と第2発泡粒子とが混じることなく、第1発泡粒子成形体と第2発泡粒子成形体とが一体的に積層接着された発泡粒子多層成形体を、容易且つ安価に得ることができる製造方法を提供することにある。 The present invention has been made in view of the above-mentioned problems of the prior art. To easily and inexpensively obtain an expanded particle multi-layer molded article in which a first expanded particle molded article and a second expanded particle molded article are integrally laminated and adhered without mixing the first expanded particles and the second expanded particles. To provide a manufacturing method capable of

上記した目的を達成するため、本発明は、次の〔1〕~〔10〕に記載した発泡粒子多層成形体の製造方法とした。

〔1〕第1発泡粒子の成形体から成る第1発泡粒子成形体と、第2発泡粒子の成形体から成る第2発泡粒子成形体とが一体的に積層接着された発泡粒子多層成形体の製造方法であって、

固定側金型と移動側金型から成る成形型によって前記第1発泡粒子成形体を成形する第1成形空間を形成し、

前記第1成形空間内に前記第2発泡粒子を充填する第2充填器を前記固定側金型から挿入した状態で、前記第1発泡粒子を充填する第1充填器により第1発泡粒子を前記第1成形空間に充填し、加熱媒体を供給して充填した第1発泡粒子を相互に融着させて第1発泡粒子成形体を成形した後、

前記移動側金型を開いて前記第2発泡粒子成形体を成形する第2成形空間を前記第1発泡粒子成形体と移動側金型との間に形成し、

前記第2成形空間に前記第2充填器により第2発泡粒子を充填し、加熱媒体を供給して充填した第2発泡粒子を相互に融着させて第2発泡粒子成形体を成形すると共に、第1発泡粒子成形体と第2発泡粒子成形体とを積層接着させて一体成形体を成形するものであり、

上記第1発泡粒子が熱可塑性樹脂発泡粒子であり、上記第2発泡粒子が熱可塑性エラストマー発泡粒子であることを特徴とする、発泡粒子多層成形体の製造方法。

〔2〕上記第1成形空間内に上記第2発泡粒子を充填する第2充填器を上記固定側金型から挿入した状態で、上記第1発泡粒子を充填する第1充填器により第1発泡粒子を前記第1成形空間に充填し、加熱媒体を供給して充填した第1発泡粒子を相互に融着させて前記第2充填器による貫通穴を有する第1発泡粒子成形体を成形した後、

上記移動側金型を開いて上記第2発泡粒子成形体を成形する第2成形空間を前記第1発泡粒子成形体と移動側金型との間に形成し、

前記第2成形空間に前記第2充填器により第2発泡粒子を充填すると共に、前記第2充填機の充填口を上記貫通穴から引き抜いた後、又は充填口を上記貫通穴から引き抜きながら該貫通穴に第2発泡粒子を充填し、加熱媒体を供給して充填した第2発泡粒子を相互に融着させて第2発泡粒子成形体を成形すると共に、第1発泡粒子成形体と第2発泡粒子成形体とを積層接着させて一体成形体を成形することを特徴とする、上記〔1〕に記載の発泡粒子多層成形体の製造方法。

〔3〕上記第1発泡粒子成形体は、底部と該底部の周縁より立ち上がる側壁部とを有し、上記第2発泡粒子成形体は、前記第1発泡粒子成形体の底部と側壁部とにより形成される凹部空間内に少なくとも位置し、前記底部に積層接着していることを特徴とする、上記〔1〕又は〔2〕に記載の発泡粒子多層成形体の製造方法。

〔4〕上記第2充填器を上記固定側金型から上記第1成形空間のうち第1発泡粒子成形体の側壁部を形成する部位の空間に挿入した状態で、上記第1充填器により第1発泡粒子を前記第1成形空間に充填することを特徴とする、上記〔3〕に記載の発泡粒子多層成形体の製造方法。

〔5〕上記第2発泡粒子成形体の厚みが2~20mmであることを特徴とする、上記〔1〕~〔4〕のいずれかに記載の発泡粒子多層成形体の製造方法。

〔6〕上記第1発泡粒子成形体の側壁部の内側の周縁に該側壁部と充填する第2発泡粒子とを隔てる仕切壁を挿入した状態で、上記第2充填器により第2発泡粒子をクラッキング充填することを特徴とする、上記〔3〕~〔5〕のいずれかに記載の発泡粒子多層成形体の製造方法。

〔7〕加熱媒体を供給して、充填した上記第1発泡粒子を前記第1発泡粒子間に空隙を有する状態で相互に点融着させて連通する空隙を有する第1発泡粒子成形体を成形した後、

上記移動側金型を開いて上記第2発泡粒子成形体を成形する第2成形空間を前記連通する空隙を有する第1発泡粒子成形体と移動側金型との間に形成し、

前記第2成形空間に上記第2充填器により第2発泡粒子を充填し、加熱媒体を供給して第2発泡粒子を相互に融着させて第2発泡粒子成形体を成形すると共に、上記連通する空隙を有する第1発泡粒子成形体を構成している第1発泡粒子を発泡させて発泡粒子間の空隙を埋め、且つ第1発泡粒子成形体と第2発泡粒子成形体とを積層接着させて一体成形体を成形することを特徴とする、上記〔1〕~〔6〕のいずれかに記載の発泡粒子多層成形体の製造方法。

〔8〕上記第1発泡粒子成形体のショアA硬度(A1)に対する上記第2発泡粒子成形体のショアA硬度(A2)の比(A2/A1)が0.05~0.5であることを特徴とする、上記〔1〕~〔7〕のいずれかに記載の発泡粒子多層成形体の製造方法。

〔9〕上記第1発泡粒子がポリオレフィン系樹脂発泡粒子及びポリオレフィン系樹脂とポリスチレン系樹脂との複合樹脂発泡粒子から選択される1又は2以上の熱可塑性樹脂発泡粒子であると共に、上記第2発泡粒子がオレフィン系熱可塑性エラストマー発泡粒子であることを特徴とする、上記〔1〕~〔8〕のいずれかに記載の発泡粒子多層成形体の製造方法。

〔10〕上記第1発泡粒子がポリオレフィン系樹脂からなる発泡状態の芯層と、該芯層を被覆するポリオレフィン系樹脂被覆層とからなる複合樹脂発泡粒子であり、前記被覆層を構成するポリオレフィン系樹脂の融点が前記芯層を構成するポリオレフィン系樹脂の融点よりも低いことを特徴とする、上記〔1〕~〔9〕のいずれかに記載の発泡粒子多層成形体の製造方法。

In order to achieve the above objects, the present invention provides a method for manufacturing an expanded bead multilayer molded article as described in the following [1] to [ 10 ].

[1] An expanded particle multi-layer molded article in which a first expanded particle molded article made of a first expanded bead molded article and a second expanded bead molded article made of a second expanded bead molded article are integrally laminated and bonded together. A manufacturing method comprising:

forming a first molding space for molding the first expanded bead molded body with a molding die composed of a fixed side mold and a moving side mold;

In a state in which a second filler for filling the second foamed particles is inserted into the first molding space from the stationary mold, the first foamed particles are filled by the first filler for filling the first foamed particles. After filling the first molding space and supplying a heating medium to fuse the filled first expanded particles to each other to form a first expanded particle molded body,

forming a second molding space between the first expanded bead molded body and the moved side mold for molding the second expanded bead molded body by opening the moving side mold;

filling the second molding space with the second foamed particles by the second filling device, supplying a heating medium to fuse the filled second foamed particles to each other to mold a second foamed particle molded body; The first foamed bead molded body and the second foamed bead molded body are laminated and adhered to form an integrally molded body,

A method for manufacturing an expanded particle multi-layer molded article, wherein the first expanded particles are thermoplastic resin expanded particles, and the second expanded particles are thermoplastic elastomer expanded particles.

[2] In a state in which the second filler for filling the second foamed particles is inserted into the first molding space from the stationary mold, the first foaming is performed by the first filler for filling the first foamed particles. After filling the first molding space with particles and supplying a heating medium to fuse the filled first expanded particles to each other to form a first expanded particle molded body having through holes by the second filling device. ,

forming a second molding space between the first expanded bead molded body and the moved side mold for molding the second expanded bead molded body by opening the moving side mold;

The second molding space is filled with the second foamed particles by the second filling device, and after the filling port of the second filling device is pulled out from the through hole, or while the filling port is pulled out from the through hole, the penetration is performed. The holes are filled with the second expanded particles, and a heating medium is supplied to fuse the filled second expanded particles to each other to form the second expanded particle molded article, and the first expanded particle molded article and the second expanded particle molded article are formed. The method for producing an expanded particle multi-layer molded article according to the above [1], wherein the molded particles are laminated and adhered to form an integrally molded article.

[3] The first expanded bead molded body has a bottom portion and side wall portions rising from the periphery of the bottom portion, and the second expanded bead molded body is formed by the bottom portion and the side wall portions of the first expanded bead molded body. The method for manufacturing an expanded particle multi-layer molded article according to the above [1] or [2], characterized in that it is positioned at least in the recessed space to be formed and is laminated and adhered to the bottom.

[4] While the second filling device is inserted from the fixed side mold into the space of the portion of the first molding space where the side wall portion of the first expanded bead molded body is to be formed, the

[5] The method for producing the expanded particle multi-layer molded article according to any one of [1] to [4] above, wherein the second expanded particle molded article has a thickness of 2 to 20 mm.

[6] In a state in which a partition wall separating the side wall portion from the second expanded particles to be filled is inserted into the inner peripheral edge of the side wall portion of the first expanded particle molded body, the second expanded particles are added by the second filler. The method for producing an expanded particle multi-layer molded article according to any one of [3] to [5] above, wherein cracking filling is performed.

[7] A heating medium is supplied, and the filled first expanded particles are point-fused to each other with gaps between the first expanded particles to form a first expanded particle molded body having interconnecting gaps. After

forming a second molding space in which the moving side mold is opened to mold the second expanded bead molded body between the first expanded bead molded body having the communicating gap and the moving side mold;

The second molding space is filled with the second foamed particles by the second filling device, and a heating medium is supplied to fuse the second foamed particles to each other to mold the second foamed particle molded body, and the communication is performed. The first foamed particles constituting the first foamed bead molded body having gaps between the foamed particles are expanded to fill the gaps between the foamed particles, and the first foamed bead molded body and the second foamed bead molded body are laminated and bonded. The method for producing an expanded particle multi-layer molded article according to any one of [1] to [6] above, wherein the integrally molded article is formed by pressing the two layers together.

[ 8 ] The ratio (A 2 /A 1 ) of the Shore A hardness (A 2 ) of the second expanded bead molded article to the Shore A hardness (A 1 ) of the first expanded bead molded article is 0.05 to 0.05. 5, the method for producing an expanded particle multi-layer molded article according to any one of [1] to [ 7 ].

[ 9 ] The first expanded particles are one or more thermoplastic resin expanded particles selected from polyolefin resin expanded particles and composite resin expanded particles of polyolefin resin and polystyrene resin, and the second expanded particles The method for producing an expanded particle multi-layer molded article according to any one of [1] to [ 8 ] above, wherein the particles are expanded particles of an olefinic thermoplastic elastomer.

[ 10 ] The first foamed particles are composite resin foamed particles comprising a core layer made of a polyolefin resin in a foamed state and a polyolefin resin coating layer covering the core layer, and the polyolefin resin constituting the coating layer The method for producing an expanded particle multi-layer molded article according to any one of [1] to [ 9 ] above, wherein the melting point of the resin is lower than the melting point of the polyolefin resin constituting the core layer.

上記した本発明にかかる発泡粒子多層成形体の製造方法によれば、第2発泡粒子の充填時の衝撃によって第1発泡粒子の成形体が損傷するおそれがないと共に、第1発泡粒子と第2発泡粒子とが混じることなく、第1発泡粒子成形体と第2発泡粒子成形体とが一体的に積層接着された発泡粒子多層成形体を、容易且つ安価に得ることができる。 According to the above-described method for producing a multi-layer molded article of expanded particles according to the present invention, there is no risk that the molded article of the first expanded particles will be damaged by the impact during filling of the second expanded particles, and the first expanded particles and the second expanded particles It is possible to easily and inexpensively obtain an expanded bead multilayer molded article in which the first expanded bead molded article and the second expanded bead molded article are integrally laminated and adhered without being mixed with the expanded bead.

以下に、本発明にかかる発泡粒子多層成形体の製造方法の実施形態、及び該方法により製造された成形品の実施形態を、図面を参照しつつ詳細に説明する。但し、本発明は、何ら以下の実施形態に限定されるものではない。 An embodiment of a method for manufacturing an expanded particle multi-layer molded article according to the present invention and an embodiment of a molded article manufactured by the method will be described below in detail with reference to the drawings. However, the present invention is by no means limited to the following embodiments.

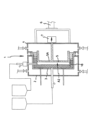

本発明において使用する成形機としては、例えば図1に概念的に示したものを使用することができる。

この成形機1は、固定側フレーム2を備えており、この固定側フレーム2の内部には、固定側金型3が取付けられている。また、固定側フレーム2には、移動側フレーム4が対向配置されており、この移動側フレーム4の内部には、移動側金型5が取付けられている。移動側フレーム4の図面右方には、ピストンシリンダ機構の型開閉装置6が設けられている。この型開閉装置6は、図示しない駆動源により矢印F1で示す方向へ移動側フレーム4を進出させ、固定側フレーム2に接合させる(型閉め)。また、矢印F2で示す方向へ移動側フレーム4を退避作動させ、固定側フレーム2から離す(型開き)。

As a molding machine used in the present invention, for example, one conceptually shown in FIG. 1 can be used.

This

この開閉機構により、固定側金型3と移動側金型5との間に、後述する第1発泡粒子成形体の形状に対応した第1成形空間A1と、第2発泡粒子成形体の形状に対応した第2成形空間A2とが形成される。

With this opening and closing mechanism, a first molding space A1 corresponding to the shape of a first foamed bead molded body described later and a second foamed bead molded body having a shape of a second foamed bead molded body are provided between the fixed

移動側フレーム4には、移動側金型5の一部5Aを移動させるコア移動装置7を設けることができる。このコア移動装置7により、後述する第2発泡粒子成形体の形状に対応した第2成形空間A2の体積を容易に調整することができる。

The moving-

成形機1には、第1発泡粒子が収容された第1原料タンク8と、第2発泡粒子が収容された第2原料タンク9とが備えられている。第1発泡粒子と第2発泡粒子とは、その性状、例えば原料、色、密度、強度等が異なる異種の発泡粒子である。固定側フレーム2には、第1発泡粒子を型内に充填する第1充填器10と、第2発泡粒子を型内に充填する第2充填器11が設けられており、第1充填器10は上記第1原料タンク8に、第2充填器11は上記第2原料タンク9にそれぞれ接続されている。

The

第1充填器10は、固定側フレーム2の側方又は上方の適所に1箇所以上(図示は側方に1箇所のみ)設けられており、固定側金型3と移動側金型5との間に形成される第1成形空間A1に第1発泡粒子を充填する。この第1充填器10は、固定側フレーム2の側方の適所に1箇所以上設けることが好ましい。また、設ける第1充填器10の数は、第1発泡粒子成形体の大きさにより適宜設定することができる。例えば、第1発泡粒子の充填性を向上させるために第1充填器10を複数箇所に設けた場合、発泡粒子多層成形体の強度を維持する観点から、第1充填器10間の距離は、70~500mmであることが好ましく、80~300mmであることがより好ましい。

The

第2充填器11は、先端の充填口を進退動させる駆動機構12を有するもので、固定側フレーム2の上方又は側方の適所に1箇所以上(図示は上方に1箇所のみ)設けられており、固定側金型3と上記コア移動装置7により移動させた移動側金型5との間に形成される第2成形空間A2に第2発泡粒子を充填する。この第2充填器11は、固定側フレーム2の上方の適所に1箇所以上設けることが好ましい。この場合には、第2発泡粒子の充填性をより向上させることができるため、発泡粒子の未充填や過充填といった問題がなく、発泡粒子多層成形体をより容易に製造することができる。また、設ける第2充填器11の数は、第2発泡粒子成形体の大きさにより適宜設定することができる。例えば、第2発泡粒子の充填性を向上させるために第2充填器11を複数個所に設けた場合、発泡粒子多層成形体の強度を維持する観点から、第2充填器11間の距離は、65~400mmであることが好ましく、70~200mmであることがより好ましい。

The

固定側フレーム2及び移動側フレーム4には、加熱蒸気、冷却水、また圧縮空気を流入するための流入管13がそれぞれ接続されており、下部には排気、排水のための流出管14がそれぞれ接続されている。また、固定側フレーム2の側方には、エジェクターピン15が適所に1箇所以上(図示は2箇所)設けられており、このエジェクターピン15は、図示しない駆動機構により移動し、成形品を離型する。

次に、上記した成形機1を用いた本発明にかかる発泡粒子多層成形体の製造方法の実施形態について、図2~図17を参照しつつ説明する。

Next, an embodiment of a method for manufacturing an expanded bead multilayer molded article according to the present invention using the

先ず、図2に示すように、型開閉装置6を駆動させて移動フレーム4を移動させ、クラッキング位置まで型締めを行い、固定側金型3と移動側金型5との間に第1発泡粒子成形体を成形する第1成形空間A1を形成する。この第1成形空間A1は、図示した実施形態においては、第1発泡粒子成形体の側壁部を形成する部位A1aと、底部を形成する部位A1bとから成る。続いて、図3に示すように、駆動機構12によって第2充填器11の充填口を下方に移動させ、第2充填器11を第1成形空間A1のうち第1発泡粒子成形体の側壁部を形成する部位A1aの空間に挿入した状態とし、この状態で図4に示すように、第1充填器10から固定側金型3と移動側金型5との間に形成された第1成形空間A1内に、第1原料タンク8に収容された第1発泡粒子を充填する。なお、図示はしていないが、第2充填器11を固定側フレーム2の側方に設けた場合には、第2充填器11を第1成形空間A1のうち第1発泡粒子成形体の底部を形成する部位A1bの空間に挿入した状態で、第1充填器10から第1発泡粒子が第1成形空間A1内に充填されることとなる。

First, as shown in FIG. 2, the mold opening/

上記第1発泡粒子を第1成形空間A1内に充填する方法としては、公知の方法を採用することができる。例えば、発泡粒子を加圧気体で加圧処理して、発泡粒子に所定の内圧を付与してから型内に充填する方法(加圧充填法)、発泡粒子を加圧気体で圧縮した状態で加圧された型内に充填し、その後型内の圧力を開放する方法(圧縮充填法)、発泡粒子を型内に充填する前に予め型を開いて成形空間を広げておき、充填後に型を閉じることで発泡粒子を機械的に圧縮する方法(クラッキング充填法)等を採用することができる。また、発泡粒子の充填時に別途圧力を加えて成形空間に充填しても良い。中でも、簡便な装置で充填することができ、容易に制御ができるという観点から、図示したクラッキング充填法により第1発泡粒子を充填することが好ましい。 As a method of filling the first foamed particles into the first molding space A1, a known method can be adopted. For example, a method of pressurizing the expanded beads with a pressurized gas to apply a predetermined internal pressure to the expanded beads and then filling them in a mold (pressurization filling method); A method of filling a pressurized mold and then releasing the pressure inside the mold (compression filling method). A method (cracking filling method) of mechanically compressing the foamed particles by closing the can be employed. In addition, when filling the foamed particles, additional pressure may be applied to fill the molding space. Among them, it is preferable to fill the first foamed particles by the cracking filling method shown in the figure, from the viewpoint that the filling can be performed by a simple device and the control can be easily performed.

第1発泡粒子の充填終了後、図5に示すように、型開閉装置6を駆動させて固定側金型3と移動側金型5との完全な型締めを行い、続いて図6に示すように、固定側金型3と移動側金型5のそれぞれの背面側にあるチャンバ室に加熱媒体(加熱蒸気)を流入管13を介して供給し、充填した上記第1発泡粒子同士を相互に融着させて第1発泡粒子成形体を成形する。この際の加熱工程は、例えば、図6の両面排気を15秒で行う。該加熱工程により、第1発泡粒子成形体には第2充填器11による貫通穴が形成されることとなる。具体的には、図示した第2充填器11を第1発泡粒子成形体の側壁部を形成する部位A1aの空間に挿入した状態で第1発泡粒子を充填した場合には、第1発泡粒子成形体の側壁部に貫通穴が形成される。また、第2充填器11を第1発泡粒子成形体の底部を形成する部位A1bの空間に挿入した状態で第1発泡粒子を充填した場合には、第1発泡粒子成形体の底部に貫通穴が形成される。

After the filling of the first foamed particles is completed, as shown in FIG. 5, the mold opening/

次いで、図7に示すように、2層目の発泡粒子充填の為に型開閉装置6を駆動させてクラッキング位置まで移動側フレーム4を開けると共に、図8に示すように、コア移動装置7により移動側金型5の一部5Aを移動させ、第2発泡粒子成形体を成形する第2成形空間A2を、上記先に成形した第1発泡粒子成形体と移動側金型5との間に形成する。この第2成形空間A2は、図示した実施形態においては、第1発泡粒子成形体の底部と側壁部とにより形成される凹部空間内に位置するものである。

Next, as shown in FIG. 7, the mold opening/

次いで、図9に示すように、形成した第2成形空間A2に、第2充填器11により第2原料タンク9に収容された第2発泡粒子を充填する。第2発泡粒子を第2成形空間A2に充填する方法としては、上記第1発泡粒子を充填する方法と同様の方法が例示される。特に、第2発泡粒子が熱可塑性エラストマー発泡粒子である場合、その充填性を十分に確保する観点から、第2発泡粒子は、図示したクラッキンング充填法により充填することが好ましい。クラッキング充填を行う場合、第2発泡粒子が先に成形した第1発泡粒子成形体の側壁部を超えて外部流出するのを防ぐための仕切壁18が設けられる。この仕切壁18は、この実施形態では移動側金型5に設けた凸部として実現されている。なお、仕切壁にシリンダーを接続し、シリンダーによって移動させることも可能である。図9に示されているように、上記第1発泡粒子成形体の側壁部の内側の周縁に該側壁部と充填する第2発泡粒子とを隔てる仕切壁18を挿入した状態で、上記第2充填器11により第2発泡粒子をクラッキング充填することにより、第2発泡粒子が先に成形した第1発泡粒子成形体の側壁部を超えて外部流出するのを防ぐことができると共に、第2発泡粒子の充填性を十分に確保することができる。

Next, as shown in FIG. 9, the formed second molding space A2 is filled with the second expanded particles stored in the second

上記第2充填器11により第1発泡粒子成形体に形成された貫通穴を介して第2成形空間A2に第2発泡粒子を充填する工程において、駆動機構12によって充填口を貫通穴から引き抜いた後、又は充填口を貫通穴から引き抜きながら第2充填器11から第2発泡粒子を充填することにより、第2充填器11により第1発泡粒子成形体に形成された貫通穴に第2発泡粒子を充填することが好ましい。この方法を採用して貫通穴に第2発泡粒子を充填する場合には、第1発泡粒子成形体に形成された貫通穴への第2発泡粒子の充填性をより高めることができる。

このように前記第1発泡粒子成形体に形成された貫通穴に第2発泡粒子を充填した場合には、後述する加熱工程において、第2発泡粒子成形体が該貫通穴に埋没して形成されるため、その周辺部における第1発泡粒子成形体と第2発泡粒子成形体との接着性がより良好なものなる。

In the step of filling the second molding space A2 with the second foamed particles through the through hole formed in the first foamed particle molded body by the

When the through-holes formed in the first expanded bead molded product are filled with the second expanded beads in this manner, the second expanded bead molded product is buried in the through-holes in the heating step described later. Therefore, the adhesion between the first expanded bead molded body and the second expanded bead molded body in the peripheral portion is improved.

第2発泡粒子の充填終了後、図10に示すように、型開閉装置6を駆動させて固定側金型3と移動側金型5との完全な型締めを行い、続いて図11~図14に示すように、固定側金型3と移動側金型5のそれぞれの背面側にあるチャンバ室に加熱媒体(加熱蒸気)を流入管13を介して供給し、第2発泡粒子を相互に融着させて第2発泡粒子成形体を成形すると共に、第1発泡粒子成形体と第2発泡粒子成形体とを積層接着させて一体成形体を成形する。この際の加熱工程は、発泡粒子の見掛け密度や、発泡粒子成形体の大きさ等により適宜設定することができる。例えば、図11の両面排気を3~10秒、図12の1次加熱を0.12~0.26MPaで10~25秒、図13の2次加熱を0.18~0.32MPaで3~15秒、図14の本加熱を0.24~0.38MPaで3~15秒で行うことが好ましい。

After the filling of the second foamed particles is completed, as shown in FIG. 10, the mold opening/

その後、図15、図16に示すように、固定側金型3と移動側金型5のそれぞれの背面側にあるチャンバ室に冷却媒体(冷却水、また圧縮空気)を流入管13を介して供給し、成形品20の冷却処理を行う。この際の冷却工程は、例えば、図15の水冷を120~300秒、図16の空冷を3~15秒で行うことが好ましい。

After that, as shown in FIGS. 15 and 16, a cooling medium (cooling water or compressed air) is introduced into the chambers on the rear side of the fixed

次いで、図17に示すように、型開閉装置6を駆動させて移動側フレーム4を固定側フレーム2から離して型開きを行い、エジェクトピン15の作動により、成形体20を固定側金型3から離型させる。

Next, as shown in FIG. 17, the mold opening/

上記した本発明の製造方法によれば、第1発泡粒子の成形体から成る第1発泡粒子成形体と、第2発泡粒子の成形体から成る第2発泡粒子成形体とが一体的に積層接着された発泡粒子多層成形体20を、成形機1により1サイクルで容易に製造することができる。

According to the manufacturing method of the present invention described above, the first expanded bead molded body made of the first expanded bead molded body and the second expanded bead molded body made of the second expanded bead molded body are integrally laminated and bonded. The expanded particle multi-layer molded

本発明の製造方法により製造された発泡粒子多層成形体20は、第2発泡粒子が先に成形した第1発泡粒子成形体に向けて充填されるものではないので、第1発泡粒子成形体が第2発泡粒子の充填時の噴射圧等により損傷を受けることが少ないものとなる。また、第1発泡粒子と第2発泡粒子とが混ざることが抑制され、第1発泡粒子成形体と第2発泡粒子成形体とが良好に積層接着した発泡粒子多層成形体となる。

In the expanded bead multi-layer molded

特に、図示したように第1発泡粒子成形体の側壁部側から第2発泡粒子を充填することにより、より第1発泡粒子成形体が損傷のおそれが少なく、また第2発泡粒子成形体の厚みが薄いものであっても、第2発泡粒子の充填をより良好に行うことができる。 In particular, by filling the second expanded particles from the side wall of the first expanded bead molded body as shown in the figure, the first expanded bead molded body is less likely to be damaged, and the thickness of the second expanded bead molded body is reduced. Even if the thickness is thin, the filling of the second expanded particles can be performed better.

また、本発明の製造方法によれば、第2発泡粒子成形体の露出する板面の表面に充填器に由来する跡(充填跡)が形成されることがないため、発泡粒子多層成形体は意匠性に優れるものとなる。 Further, according to the production method of the present invention, marks (filling traces) originating from the filler are not formed on the surface of the exposed plate surface of the second expanded bead molded body. It becomes a thing excellent in designability.

本発明の製造方法において、加熱媒体を供給して、充填した第1発泡粒子を第1発泡粒子間に空隙を有する状態で相互に点融着させて連通する空隙を有する第1発泡粒子成形体(おこし状の成形体)を成形した後、移動側金型を開いて第2発泡粒子成形体を形成する第2成形空間を前記連通する空隙を有する第1発泡粒子成形体(おこし状の成形体)と移動側金型との間に形成し、第2成形空間に第2充填器により第2発泡粒子を充填し、加熱媒体を供給して第2発泡粒子を相互に融着させて第2発泡粒子成形体を成形すると共に、上記連通する空隙を有する第1発泡粒子成形体を構成する第1発泡粒子をさらに発泡させて発泡粒子間の空隙を埋め、且つ第1発泡粒子成形体と第2発泡粒子成形体とを積層接着させて一体成形体を成形することが好ましい。

この場合には、第1発泡粒子と第2発泡粒子とが混じることを抑制しつつ、第1発泡粒子成形体と第2発泡粒子成形体と接着性をより向上させることができる。この理由は、第1発泡粒子成形体をおこし状の成形体とすることにより、第1発泡粒子成形体と第2発泡粒子成形体との接触面積が増加することやアンカー効果が働くこと等が考えられる。

In the production method of the present invention, a heating medium is supplied to cause the filled first expanded particles to be point-fused to each other with gaps between the first expanded particles, thereby forming a first expanded particle molded body having interconnecting gaps. After molding the (raised body), the moving side mold is opened to form the second foamed bead shaped body. The second molding space is filled with the second foamed particles by the second filling device, and a heating medium is supplied to fuse the second foamed particles to each other to form the second molding space. 2. While molding the expanded bead molded body, the first expanded bead molding constituting the first expanded bead molded body having the communicating voids is further expanded to fill the voids between the expanded bead bodies, and the first expanded bead molded body is formed. It is preferable to laminate and bond the second expanded bead molded body to form an integrally molded body.

In this case, it is possible to further improve the adhesiveness between the first expanded bead molded article and the second expanded bead molded article while suppressing mixing of the first expanded bead and the second expanded bead. The reason for this is that the contact area between the first expanded bead molded body and the second expanded bead molded body is increased and the anchor effect works by making the first expanded bead molded body into a raised shaped body. Conceivable.

図18は、上記した発泡粒子多層成形体の製造方法により製造した成形品20の実施形態を示した斜視図であり、図19は、図18に示した成形品の拡大断面図である。

この成形品20は、第1発泡粒子成形体21が、底部22と、該底部22の周縁より立ち上がる側壁部23とを有し、第2発泡粒子成形体24が、前記第1発泡粒子成形体21の底部22と側壁部23とにより形成される凹部空間内に少なくとも位置し、前記底部22に積層接着したものである。第1発泡粒子成形体21の形状を底部と側壁部とを有する箱状として第2発泡粒子成形体24をその凹部空間内に入れた状態とすることにより、発泡粒子多層成形体は強度により優れるものとなる。

FIG. 18 is a perspective view showing an embodiment of a molded

In this molded

上記第1発泡粒子成形体21の側壁部23と第2発泡粒子成形体24の側端との間には、成形機1に設けられた上記仕切壁18に由来する凹溝25が形成される。第1発泡粒子成形体21の側壁部23と第2発泡粒子成形体24の側端との間に成形時の仕切壁18に由来する凹溝25による空間が形成されていることにより、収縮率が異なる成形体同士の一体成形体であっても反りが抑制されたものとなると考えられる。

Between the side wall portion 23 of the first foamed bead molded

また図18、図19において、成形機1に設けられた上記第2充填器11に由来する第1発泡粒子成形体21の側壁部23に形成された貫通穴に埋没する凸部26が第2発泡粒子成形体24の側端に一体的に形成されている。したがって、該凸部26の周辺部における第1発泡粒子成形体と第2発泡粒子成形体との接着性がより良好なものとなると考えられる。

18 and 19, the

更に図18、図19において、上記第1発泡粒子成形体21の底部周縁より立ち上がる側壁部23は、三辺が高い(その内の1辺は若干低い)側壁部23Aに形成され、他の1辺の側壁部23Bは低い高さに形成されている。そして、高い側壁部23Aに成形機1に設けられた上記第2充填器11に由来する貫通穴が形成され、該貫通穴に埋没する上記第2発泡粒子成形体24の側端から突出する凸部26が形成されている。第2発泡粒子成形体24は、第1発泡粒子成形体21の他の1辺の側壁部23Bの高さと略同等のものに形成されている。したがって、この成形品20は、取り扱い性に優れたものとなる。

Further, in FIGS. 18 and 19, the side wall portion 23 rising from the peripheral edge of the bottom portion of the first foamed bead molded

本発明の製造方法により製造される、第1発泡粒子成形体21が底部22と該底部の周縁より立ち上がる側壁部23とを有し、第2発泡粒子成形体24が第1発泡粒子成形体21の底部22と側壁部23とにより形成される凹部空間内に少なくとも位置し、前記底部22に積層接着されている発泡粒子多層成形体20は、図18、図19に図示した形態に限られない。

例えば、成形機1に設けられた上記第2充填器11に由来する貫通穴が第1発泡粒子成形体21の底部22に形成されており、貫通穴に埋没する凸部26が第2発泡粒子成形体24の面側から第1発泡粒子成形体の底部方向に向かって一体的に形成されていても良い。

また、上記第1発泡粒子成形体21の底部周縁より立ち上がる側壁部23は、4辺すべてが略同一の高さに形成されていても良い。また、第2発泡粒子成形体24は、側壁部23よりも低く形成されていても良く、或いは側壁部23よりも高く形成されていても良い。

The first expanded bead molded

For example, a through hole derived from the

In addition, all four sides of the side wall portion 23 rising from the peripheral edge of the bottom portion of the first expanded bead molded

本発明の製造方法によれば、第2発泡粒子の充填時の衝撃によって第1発泡粒子の成形体が損傷するおそれがないと共に、第1発泡粒子と第2発泡粒子とが混じることを抑制しつつ、第2発泡粒子成形体24を第1発泡粒子成形体21の一部に部分的に積層した発泡粒子多層成形体20を容易に製造することができる。

According to the manufacturing method of the present invention, there is no risk that the compact of the first expanded particles will be damaged by the impact during filling of the second expanded particles, and mixing of the first expanded particles and the second expanded particles is suppressed. At the same time, the expanded bead multi-layer molded

上記第2発泡粒子成形体24の厚みは、2~20mmであることが好ましく、3~15mmであることが更に好ましい。本発明の製造方法によれば、第2発泡粒子成形体がこのような厚みの薄い場合であっても、充填不良等がなく良好な成形体を得ることができる。

なお、上記第2発泡粒子成形体24の厚みは、成形体をX-X断面に沿って切断して2等分し、その断面において第2発泡粒子成形体を4等分する地点の厚みをノギスで測定し、測定した3カ所の測定値を平均した平均厚みである。

The thickness of the second expanded bead molded

The thickness of the second expanded bead molded

上記第1発泡粒子成形体21のショアA硬度(A1)に対する上記第2発泡粒子成形体24のショアA硬度(A2)の比(A2/A1)は、0.05~0.5であることが好ましい。ショアA硬度の比が上記範囲内であると、発泡粒子多層成形体の表面をより柔軟なものとすることができる。かかる観点から、上記比(A2/A1)は0.1~0.35であることがより好ましい。

なお、各発泡粒子成形体のショアA硬度は、ASTM D2240に準拠して測定することができる。

The ratio (A 2 /A 1 ) of the Shore A hardness (A 2 ) of the second expanded bead molded

The Shore A hardness of each expanded bead molded product can be measured according to ASTM D2240.

上記第2発泡粒子成形体24の柔軟性、クッション性等をより高める観点から、第2発泡粒子成形体のショアA硬度は、65~90であることが好ましく、75~88であることがより好ましい。

From the viewpoint of further enhancing the flexibility, cushioning properties, etc. of the second foamed bead molded

第1発泡粒子成形体21を形成する第1発泡粒子と、第2発泡粒子成形体24を形成する第2発泡粒子とは、その性状、例えば原料、色、密度、強度等が異なるものである。

The first expanded beads forming the first expanded bead molded

第1発泡粒子は、熱可塑性樹脂発泡粒子であることが好ましい。具体的には、ポリスチレン系樹脂発泡粒子、ポリオレフィン系樹脂発泡粒子、ポリオレフィン系樹脂とポリスチレン系樹脂との複合樹脂発泡粒子、ポリアミド系樹脂発泡粒子、ポリエステル系樹脂発泡粒子等からなるものが好ましい。或いは、これらの樹脂を2種類以上混合した樹脂からなる発泡粒子を用いることもできる。

中でも、機械強度、衝撃吸収性、断熱性等の観点から、ポリオレフィン系樹脂及びポリオレフィン系樹脂とポリスチレン系樹脂との複合樹脂のいずれかから選択される1又は2以上の熱可塑性樹脂発泡粒子がより好ましく、ポリオレフィン系樹脂発泡粒子であることがさらに好ましく、ポリプロピレン系樹脂発泡粒子であることが特に好ましい。

The first expanded particles are preferably thermoplastic resin expanded particles. Specifically, polystyrene-based resin expanded particles, polyolefin-based resin expanded particles, composite resin expanded particles of polyolefin-based resin and polystyrene-based resin, polyamide-based resin expanded particles, polyester-based resin expanded particles, and the like are preferable. Alternatively, expanded particles made of a resin obtained by mixing two or more of these resins can also be used.

Among them, one or more expanded thermoplastic resin particles selected from polyolefin resins and composite resins of polyolefin resins and polystyrene resins are preferred from the viewpoint of mechanical strength, shock absorption, heat insulation, etc. Polyolefin-based resin expanded particles are more preferred, and polypropylene-based resin expanded particles are particularly preferred.

特に、第1発泡粒子がポリオレフィン系樹脂発泡粒子である場合には、ポリオレフィン系樹脂からなる発泡状態の芯層と、ポリオレフィン系樹脂からなる被覆層とからなり、該被覆層を構成するポリオレフィン系樹脂の融点が前記芯層を構成するポリオレフィン系樹脂の融点よりも低い複合樹脂発泡粒子であることが特に好ましい。この場合には、ポリオレフィン系樹脂発泡粒子同士の融着性をより高めることができる。さらに、発泡粒子を成形する際の成形圧を低くすることができる。なお、被覆層は、非発泡状態又は実質的に非発泡状態であることが好ましい。 In particular, when the first expanded particles are polyolefin-based resin expanded particles, it consists of an expanded core layer made of polyolefin-based resin and a coating layer made of polyolefin-based resin, and the polyolefin-based resin constituting the coating layer. is lower than the melting point of the polyolefin-based resin forming the core layer. In this case, the fusion between the expanded polyolefin resin particles can be further enhanced. Furthermore, the molding pressure when molding the expanded beads can be reduced. In addition, it is preferable that the coating layer is in a non-foamed state or a substantially non-foamed state.

上記被覆層を形成するポリオレフィン系樹脂の融点と芯層を形成するポリオレフィン系樹脂の融点との融点差は、0~50℃の範囲であることが好ましく、0を超えて45℃以下がより好ましく、5℃以上40℃以下であることがさらに好ましい。また、被覆層を形成するポリオレフィン系樹脂が融点を有さない非晶性ポリオレフィン系樹脂の場合は、該非晶性ポリオレフィン系樹脂のビカット軟化温度が、芯層を形成するポリオレフィン系樹脂の融点よりも低いことが好ましく、5℃以上低いことがより好ましい。前記融点と軟化点との差の上限は概ね100℃程度である。 The melting point difference between the melting point of the polyolefin resin forming the coating layer and the melting point of the polyolefin resin forming the core layer is preferably in the range of 0 to 50°C, more preferably over 0 and 45°C or less. , 5° C. or higher and 40° C. or lower. Further, when the polyolefin resin forming the coating layer is an amorphous polyolefin resin that does not have a melting point, the Vicat softening temperature of the amorphous polyolefin resin is higher than the melting point of the polyolefin resin forming the core layer. Lower is preferable, and lower than 5°C is more preferable. The upper limit of the difference between the melting point and the softening point is approximately 100°C.

上記した被覆層を有するポリオレフィン系樹脂発泡粒子は、例えば、次のように調製できる。

2基の押出機を準備し、一方の押出機で芯層を形成するための樹脂組成物を混練し、他方の押出機で被覆層を構成する樹脂組成物を混練した後、所定形状のダイから共押出を行うことにより芯層と、芯層を被覆する被覆層とからなる鞘芯構造の紐状の複合体を得る。次に、引取機を備えた切断機で所定の重量または大きさにて紐状の複合体を切断し、非発泡の芯層と被覆層とからなる柱状ペレット状の樹脂粒子を得る。

続いて、密閉し開放できる圧力容器内に樹脂粒子を分散剤と共にいれて水性媒体中に分散させる。圧力容器を密閉した後、容器内に発泡剤加え、撹拌しながら加圧と加温とを行うことにより、樹脂粒子に発泡剤を含浸させる。発泡剤が十分に樹脂粒子に含浸した後、所定の温度にて圧力容器の内容物を大気圧下に放出することにより、発泡状態の芯層と芯層を覆う被覆層とを有する鞘芯構造のポリオレフィン系樹脂発泡粒子を得ることができる。

The expanded polyolefin resin particles having the coating layer described above can be prepared, for example, as follows.

Two extruders are prepared, one extruder kneads the resin composition for forming the core layer, the other extruder kneads the resin composition constituting the coating layer, and then a die of a predetermined shape. A cord-like composite with a sheath-core structure consisting of a core layer and a coating layer covering the core layer is obtained by co-extrusion from the resin. Next, a cutting machine equipped with a take-up machine cuts the string-like composite into a predetermined weight or size to obtain columnar pellet-like resin particles composed of a non-foamed core layer and a coating layer.

Subsequently, the resin particles are placed in a pressure vessel that can be closed and opened together with a dispersant and dispersed in an aqueous medium. After sealing the pressure vessel, the foaming agent is added into the vessel, and the resin particles are impregnated with the foaming agent by applying pressure and heating while stirring. After the resin particles are sufficiently impregnated with the foaming agent, the contents of the pressure vessel are released to the atmospheric pressure at a predetermined temperature, resulting in a sheath-core structure having a foamed core layer and a coating layer covering the core layer. of polyolefin-based resin expanded particles can be obtained.

本発明において使用する第2発泡粒子としては、柔軟性、反発性等の観点から、熱可塑性エラストマー発泡粒子が好ましい。熱可塑性エラストマーとしては、オレフィン系熱可塑性エラストマー(TPO)、スチレン系熱可塑性エラストマー(TPS)、ウレタン系熱可塑性エラストマー(TPU)、エステル系熱可塑性エラストマー(TPC)、アミド系熱可塑性エラストマー(TPA)等を挙げることができる。これらの熱可塑性エラストマーは、単独で又は2種以上混合して用いられる。 From the viewpoint of flexibility, resilience, etc., thermoplastic elastomer expanded particles are preferable as the second expanded particles used in the present invention. Thermoplastic elastomers include olefin-based thermoplastic elastomers (TPO), styrene-based thermoplastic elastomers (TPS), urethane-based thermoplastic elastomers (TPU), ester-based thermoplastic elastomers (TPC), and amide-based thermoplastic elastomers (TPA). etc. can be mentioned. These thermoplastic elastomers may be used alone or in combination of two or more.

上記第1発泡粒子成形体21を構成する第1発泡粒子がポリオレフィン系樹脂である場合、上記第2発泡粒子成形体24を構成する第2発泡粒子として、オレフィン系熱可塑性エラストマー(TPO)が好ましく用いられる。この場合には、第2発泡粒子成形体24と、第1発泡粒子成形体21との接着性をより高めることができる。前記オレフィン系熱可塑性エラストマー(TPO)の中でも、発泡性に優れると共に、柔軟性、反発性、引張特性等により優れるという観点から、ポリエチレンブロックとエチレン/α-オレフィン共重合体ブロックとのブロック共重合体が好ましく用いられる。

When the first expanded particles forming the first expanded bead molded

また、第2発泡粒子がポリエチレンブロックとエチレン/α-オレフィン共重合体ブロックとのブロック共重合体を基材とする発泡粒子を用いる場合には、第1発泡粒子として、ポリオレフィン系樹脂からなる発泡状態の芯層と、ポリエチレン系樹脂からなる被覆層とからなる複合樹脂発泡粒子を用いるとより一層接着性を向上させることができる。 In addition, when the second expanded particles are expanded particles based on a block copolymer of a polyethylene block and an ethylene/α-olefin copolymer block, the first expanded particles are made of a polyolefin resin. Adhesiveness can be further improved by using composite resin foamed particles comprising a core layer and a coating layer made of a polyethylene-based resin.

本発明の製造方法において、発泡粒子の見掛け密度は特に限定されないが、多層成形体の軽量性、機械強度等の観点から、第1発泡粒子の見掛け密度は20~300kg/m3であることが好ましく、50~200kg/m3であることがより好ましい。

また、多層成形体の軽量性、柔軟性、反発性等の観点から、第2発泡粒子の見掛け密度は20~300kg/m3であることが好ましく、50~200kg/m3であることがより好ましい。なお、第1発泡粒子と第2発泡粒子の見掛け密度は異なっていても良く、同じであっても良い。

In the manufacturing method of the present invention, the apparent density of the expanded beads is not particularly limited, but from the viewpoint of lightness, mechanical strength, etc. of the multilayer molded product, the apparent density of the first expanded beads is preferably 20 to 300 kg/m 3 . It is preferably 50 to 200 kg/m 3 and more preferably.

From the viewpoint of lightness, flexibility, resilience, etc. of the multi-layer molded article, the apparent density of the second expanded particles is preferably 20 to 300 kg/m 3 , more preferably 50 to 200 kg/m 3 . preferable. The apparent densities of the first expanded beads and the second expanded beads may be different or the same.

なお、発泡粒子の見掛け密度は、以下のように求められる。まず、多数の発泡粒子からなる発泡粒子群を、相対湿度50%、温度23℃、1atmの条件にて2日間放置する。次いで、温度23℃の水が入ったメスシリンダーを用意し、予め秤量した発泡粒子群を金網等の道具を使用して上記メスシリンダー内に沈める。そして、金網等の道具の体積を考慮し、水位上昇分より読みとられる発泡粒子群の容積を測定する。メスシリンダーに入れた発泡粒子群の質量(kg)を容積(m3)で除することにより、発泡粒子の見掛け密度(kg/m3)が求められる。 In addition, the apparent density of the expanded beads is obtained as follows. First, an expanded bead group consisting of a large number of expanded beads is left for two days under the conditions of a relative humidity of 50%, a temperature of 23° C. and a temperature of 1 atm. Next, a graduated cylinder filled with water at a temperature of 23° C. is prepared, and a pre-weighed group of foamed particles is submerged in the graduated cylinder using a tool such as a wire mesh. Then, considering the volume of tools such as wire mesh, the volume of the foamed particles read from the amount of water level rise is measured. The apparent density (kg/m 3 ) of the expanded particles is obtained by dividing the mass (kg) of the expanded particles in the graduated cylinder by the volume (m 3 ).

以上、本発明にかかる発泡粒子多層成形体の製造方法及び該方法により製造した成形品の実施形態を説明したが、本発明は既述の実施形態になんら限定されるものではなく、本発明の要旨を逸脱しない範囲において、種々の態様で実施し得ることは勿論である。 Although the method for producing a multi-layer molded article with expanded particles according to the present invention and the molded article produced by the method have been described above, the present invention is not limited to the above-described embodiments. It goes without saying that various aspects can be implemented without departing from the scope of the invention.

例えば、本発明の製造方法により得られる発泡粒子多層成形体としては、上述の底部と側壁部とを有する第1発泡粒子成形体と板状の第2発泡粒子成形体の多層成形体のほか、板状の第1発泡粒子成形体と板状の第2発泡粒子成形体との多層成形体等が挙げられる。 For example, as the expanded bead multilayer molded article obtained by the manufacturing method of the present invention, in addition to the above-described first expanded bead molded article having a bottom portion and a side wall portion and the plate-like second expanded bead molded article, Examples include a multi-layer molded body of a first plate-like expanded bead molded body and a second plate-shaped expanded bead molded body.

本発明にかかる発泡粒子多層成形体の製造方法は、異種の発泡粒子原料が混じることなく、良好に加熱成形された異種の発泡粒子成形体が一体的に積層接着された発泡粒子多層成形体を、容易且つ安価に得ることができるものであるので、各種の工業製品や生鮮食品等の包装材、或いは自動車用内装材や建築用部材など広い分野において使用される発泡粒子多層成形体の製造に、好適に使用することができるものである。 The method for producing a multi-layer molded article of expanded particles according to the present invention produces a multi-layer molded article of expanded particles in which different kinds of expanded bead materials that have been satisfactorily heat-molded are integrally laminated and adhered without mixing different kinds of expanded bead raw materials. Since it can be obtained easily and inexpensively, it is suitable for manufacturing multi-layer foamed particles used in a wide range of fields, such as packaging materials for various industrial products and perishables, interior materials for automobiles, and construction materials. , can be preferably used.

1 成形機

2 固定側フレーム

3 固定側金型

4 移動側フレーム

5 移動側金型

5A 移動側金型の一部(コア)

6 型開閉装置

7 コア移動装置

8 第1原料タンク

9 第2原料タンク

10 第1充填器

11 第2充填器

12 駆動機構

13 流入管

14 流出管

15 エジェクターピン

18 仕切壁

20 成形品

21 第1発泡粒子成形体

22 底部

23,23A,23B 側壁部

24 第2発泡粒子成形体

25 凹溝

26 凸部

A1 第1成形空間

A2 第2成形空間

REFERENCE SIGNS

6 Mold opening/

Claims (10)

固定側金型と移動側金型から成る成形型によって前記第1発泡粒子成形体を成形する第1成形空間を形成し、

前記第1成形空間内に前記第2発泡粒子を充填する第2充填器を前記固定側金型から挿入した状態で、前記第1発泡粒子を充填する第1充填器により第1発泡粒子を前記第1成形空間に充填し、加熱媒体を供給して充填した第1発泡粒子を相互に融着させて第1発泡粒子成形体を成形した後、

前記移動側金型を開いて前記第2発泡粒子成形体を成形する第2成形空間を前記第1発泡粒子成形体と移動側金型との間に形成し、

前記第2成形空間に前記第2充填器により第2発泡粒子を充填し、加熱媒体を供給して充填した第2発泡粒子を相互に融着させて第2発泡粒子成形体を成形すると共に、第1発泡粒子成形体と第2発泡粒子成形体とを積層接着させて一体成形体を成形するものであり、

上記第1発泡粒子が熱可塑性樹脂発泡粒子であり、上記第2発泡粒子が熱可塑性エラストマー発泡粒子であることを特徴とする、発泡粒子多層成形体の製造方法。 A method for manufacturing an expanded particle multi-layer molded article in which a first expanded particle molded article made of a first expanded particle molded article and a second expanded bead molded article made of a second expanded bead molded article are integrally laminated and bonded together There is

forming a first molding space for molding the first expanded bead molded body with a molding die composed of a fixed side mold and a moving side mold;

In a state in which a second filler for filling the second foamed particles is inserted into the first molding space from the stationary mold, the first foamed particles are filled by the first filler for filling the first foamed particles. After filling the first molding space and supplying a heating medium to fuse the filled first expanded particles to each other to form a first expanded particle molded body,

forming a second molding space between the first expanded bead molded body and the moved side mold for molding the second expanded bead molded body by opening the moving side mold;

filling the second molding space with the second foamed particles by the second filling device, supplying a heating medium to fuse the filled second foamed particles to each other to mold a second foamed particle molded body; The first foamed bead molded body and the second foamed bead molded body are laminated and adhered to form an integrally molded body,

A method for manufacturing an expanded particle multi-layer molded article, wherein the first expanded particles are thermoplastic resin expanded particles, and the second expanded particles are thermoplastic elastomer expanded particles.

上記移動側金型を開いて上記第2発泡粒子成形体を成形する第2成形空間を前記第1発泡粒子成形体と移動側金型との間に形成し、

前記第2成形空間に前記第2充填器により第2発泡粒子を充填すると共に、前記第2充填機の充填口を上記貫通穴から引き抜いた後、又は充填口を上記貫通穴から引き抜きながら該貫通穴に第2発泡粒子を充填し、加熱媒体を供給して充填した第2発泡粒子を相互に融着させて第2発泡粒子成形体を成形すると共に、第1発泡粒子成形体と第2発泡粒子成形体とを積層接着させて一体成形体を成形することを特徴とする、請求項1に記載の発泡粒子多層成形体の製造方法。 In a state in which a second filler for filling the second foamed particles is inserted into the first molding space from the stationary mold, the first foamed particles are filled by the first filler for filling the first foamed particles. After filling the first molding space and supplying a heating medium to fuse the filled first expanded particles to each other to form a first expanded particle molded body having through holes by the second filling device,

forming a second molding space between the first expanded bead molded body and the moved side mold for molding the second expanded bead molded body by opening the moving side mold;

The second molding space is filled with the second foamed particles by the second filling device, and after the filling port of the second filling device is pulled out from the through hole, or while the filling port is pulled out from the through hole, the penetration is performed. The holes are filled with the second expanded particles, and a heating medium is supplied to fuse the filled second expanded particles to each other to form the second expanded particle molded article, and the first expanded particle molded article and the second expanded particle molded article are formed. 2. The method for manufacturing an expanded particle multi-layer molded article according to claim 1, wherein the particle molded article is laminated and adhered to form an integrally molded article.

上記移動側金型を開いて上記第2発泡粒子成形体を成形する第2成形空間を前記連通する空隙を有する第1発泡粒子成形体と移動側金型との間に形成し、

前記第2成形空間に上記第2充填器により第2発泡粒子を充填し、加熱媒体を供給して第2発泡粒子を相互に融着させて第2発泡粒子成形体を成形すると共に、上記連通する空隙を有する第1発泡粒子成形体を構成している第1発泡粒子を発泡させて発泡粒子間の空隙を埋め、且つ第1発泡粒子成形体と第2発泡粒子成形体とを積層接着させて一体成形体を成形することを特徴とする、請求項1~6のいずれかに記載の発泡粒子多層成形体の製造方法。 After a heating medium is supplied and the filled first expanded particles are point-fused to each other with gaps between the first expanded particles to form a first expanded particle molded body having communicating gaps,

forming a second molding space in which the moving side mold is opened to mold the second expanded bead molded body between the first expanded bead molded body having the communicating gap and the moving side mold;

The second molding space is filled with the second foamed particles by the second filling device, and a heating medium is supplied to fuse the second foamed particles to each other to mold the second foamed particle molded body, and the communication is performed. The first foamed particles constituting the first foamed bead molded body having gaps between the foamed particles are expanded to fill the gaps between the foamed particles, and the first foamed bead molded body and the second foamed bead molded body are laminated and bonded. 7. The method for producing an expanded particle multi-layer molded article according to any one of claims 1 to 6, wherein the molded article is integrally molded.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019066946A JP7220614B2 (en) | 2019-03-29 | 2019-03-29 | Method for manufacturing expanded particle multi-layer molding |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019066946A JP7220614B2 (en) | 2019-03-29 | 2019-03-29 | Method for manufacturing expanded particle multi-layer molding |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2020163724A JP2020163724A (en) | 2020-10-08 |

| JP7220614B2 true JP7220614B2 (en) | 2023-02-10 |

Family

ID=72715059

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019066946A Active JP7220614B2 (en) | 2019-03-29 | 2019-03-29 | Method for manufacturing expanded particle multi-layer molding |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7220614B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2023153310A1 (en) * | 2022-02-14 | 2023-08-17 | 株式会社ジェイエスピー | Expanded crystalline-thermoplastic-resin particles, molded object from expanded crystalline-thermoplastic-resin particles, and production method therefor |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018039215A (en) | 2016-09-09 | 2018-03-15 | Daisen株式会社 | Production method of multi-layered foam molded body |

| WO2018101198A1 (en) | 2016-11-30 | 2018-06-07 | 東北資材工業株式会社 | Foamable resin multilayer molded board and method for manufacturing same |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5855896B2 (en) * | 1978-02-14 | 1983-12-12 | 積水化成品工業株式会社 | Simultaneous molding method and device using different raw materials |

| JPS6040372B2 (en) * | 1978-09-29 | 1985-09-10 | 積水化成品工業株式会社 | Method for manufacturing simultaneous molded products using different raw materials |

-

2019

- 2019-03-29 JP JP2019066946A patent/JP7220614B2/en active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2018039215A (en) | 2016-09-09 | 2018-03-15 | Daisen株式会社 | Production method of multi-layered foam molded body |

| WO2018101198A1 (en) | 2016-11-30 | 2018-06-07 | 東北資材工業株式会社 | Foamable resin multilayer molded board and method for manufacturing same |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2020163724A (en) | 2020-10-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5532522B2 (en) | Sandwich panel, sandwich panel core molding method, and sandwich panel molding method | |

| JP5152438B2 (en) | Injection molding method | |

| US7364014B2 (en) | Sound absorbing body, sound absorbing structural body, and method of manufacturing these bodies | |

| US6454974B1 (en) | Method for vacuum pressure forming reinforced plastic articles | |

| US20110086216A1 (en) | Foamed resin product and foamed resin molding machine to manufacture the same | |

| JP2001322433A (en) | Foamed thermoplastic resin molding for automotive interior | |

| JP6001243B2 (en) | Shock absorber and method of manufacturing shock absorber | |

| JP7220614B2 (en) | Method for manufacturing expanded particle multi-layer molding | |

| JP2013248847A (en) | Method of manufacturing complex foam molded article | |

| CN103862609A (en) | Sealing apparatus for foam injection mold | |

| CN100411849C (en) | In-mold foam molding equipment and molding method | |

| CN103862608A (en) | Molding apparatus and method for manufacturing crash pad | |

| CN101443176B (en) | Method for producing a multi-layer part | |

| CN107438506A (en) | Method for manufacturing a tank made of plastic material comprising an anti-shaking device | |

| KR20200067184A (en) | Foamed molded body and method for manufacturing same | |

| JP5505792B2 (en) | Thin resin panel and manufacturing method thereof | |

| JP6851586B2 (en) | Method for manufacturing a foam molded product composed of multiple layers | |

| JP7252457B2 (en) | Integral molding and its manufacturing method | |

| JP6551966B2 (en) | Sandwich panel and method of forming sandwich panel | |

| WO2008093857A1 (en) | Process for producing thermoplastic resin molding | |

| JP6984843B2 (en) | A method for manufacturing a foam molded product made of different types of foam molded resin members. | |

| CN118789745A (en) | Method for producing integrally molded article | |

| CA2355641C (en) | Method for vacuum pressure forming reinforced plastic articles | |

| US20200398521A1 (en) | Foamed molding, laminated body, and method for manufacturing laminated body | |

| JP7248646B2 (en) | Foam molded article, laminate, and method for producing laminate |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20211104 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20221006 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20221018 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20221122 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20230117 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20230131 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7220614 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |