JP7166978B2 - Side member manufacturing method and side member assembly line - Google Patents

Side member manufacturing method and side member assembly line Download PDFInfo

- Publication number

- JP7166978B2 JP7166978B2 JP2019068880A JP2019068880A JP7166978B2 JP 7166978 B2 JP7166978 B2 JP 7166978B2 JP 2019068880 A JP2019068880 A JP 2019068880A JP 2019068880 A JP2019068880 A JP 2019068880A JP 7166978 B2 JP7166978 B2 JP 7166978B2

- Authority

- JP

- Japan

- Prior art keywords

- component

- outer panel

- welding

- carrying

- side member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T30/00—Transportation of goods or passengers via railways, e.g. energy recovery or reducing air resistance

Landscapes

- Automatic Assembly (AREA)

- Automobile Manufacture Line, Endless Track Vehicle, Trailer (AREA)

Description

本発明は、自動車のサイドメンバの製造方法及びサイドメンバ組立ラインに関する。 TECHNICAL FIELD The present invention relates to a method for manufacturing a side member of an automobile and a side member assembly line.

自動車のサイドメンバは、アウタパネルにリーンフォースメントやインナパネル等の部品を溶接することにより組み立てられる。例えば、特許文献1には、サイドメンバWの組立ラインの一例が示されている。特許文献1のサイドメンバWは、図9に示したように、アウタパネルW1と、これに溶接されるアウタスティフナW2、フロントピラーインナW3、センタピラーインナW4、及びリアインナW5とで構成され、アウタパネルW1とフロントピラーインナW3及びセンタピラーインナW4との間に、アウタスティフナW2が配されている。このため、先にフロントピラーインナW3及びセンタピラーインナW4をアウタパネルW1に溶接すると、これらの部品が邪魔になってアウタスティフナW2をアウタパネルW1に溶接することができない。従って、アウタパネルW1にアウタスティフナW2を溶接した後に、フロントピラーインナW3及びセンタピラーインナW4をアウタパネルW1に溶接する必要がある。 Automobile side members are assembled by welding parts such as reinforcements and inner panels to outer panels. For example, Patent Literature 1 shows an example of an assembly line for side members W. As shown in FIG. As shown in FIG. 9, the side member W of Patent Document 1 includes an outer panel W1, an outer stiffener W2 welded thereto, a front pillar inner W3, a center pillar inner W4, and a rear inner W5. , the front pillar inner W3 and the center pillar inner W4, an outer stiffener W2 is arranged. Therefore, if the front pillar inner W3 and the center pillar inner W4 are welded to the outer panel W1 first, these parts interfere with welding of the outer stiffener W2 to the outer panel W1. Therefore, it is necessary to weld the front pillar inner W3 and the center pillar inner W4 to the outer panel W1 after welding the outer stiffener W2 to the outer panel W1.

そこで、例えば、特許文献1では、アウタスキンW1にアウタスティフナW2をセットする第2作業ステーションと、アウタスキンW1にアウタスティフナW2を溶接する第3作業ステーションと、アウタスキンW1にフロントピラーインナW3及びセンタピラーインナW4をセットする第4作業ステーションと、アウタスキンW1にフロントピラーインナW3及びセンタピラーインナW4を溶接する第5作業ステーションとを直列に配置し、順番に作業するように構成されている。そのため、特許文献1では、第2及び第4作業ステーションに各部品を搬送する必要が生じ、部品を搬送する搬送ラインや、搬送した部品をストックするストックエリアが必要となり、組立ラインが複雑化するという問題があった。 Therefore, for example, in Patent Document 1, a second work station for setting the outer stiffener W2 to the outer skin W1, a third work station for welding the outer stiffener W2 to the outer skin W1, a front pillar inner W3 and a center pillar inner to the outer skin W1. A fourth work station for setting W4 and a fifth work station for welding the front pillar inner W3 and the center pillar inner W4 to the outer skin W1 are arranged in series and configured to work in order. Therefore, in Patent Document 1, it becomes necessary to transport each part to the second and fourth work stations, and a transport line for transporting the parts and a stock area for stocking the transported parts are required, which complicates the assembly line. There was a problem.

また、このような問題を解決するための方法として、例えば、特許文献2には、アウタパネル、インナ部品、及び中間部品を完成品と同様の状態で仮組した仮組体を溶接ステーションに搬送し、溶接ステーションで仮組体からインナ部品を取り外してアウタパネルと中間部品とを溶接した後、インナ部品を再びアウタパネルに装着してアウタパネルとインナ部品とを溶接する組立ラインが記載されている。しかしながら、この組立ラインでは、溶接ステーションで仮組体からインナ部品を取り外したり、再び装着している間は溶接することができず、サイクルタイム上不利であるという問題があった。更に、アウタパネルに中間部品を溶接した後にインナ部品を再び装着する時間が必要であるので、一工程内において中間部品とインナ部品とを溶接することができないという問題があった。そのため、中間部品を溶接する第1溶接ステーションと、インナ部品を溶接する第2溶接ステーションとを設ける必要があり、工程数が増加すると共に、第1溶接ステーションから第2溶接ステーションに搬送する搬送手段も必要となる。 In addition, as a method for solving such problems, for example, Patent Document 2 discloses a provisional assembly in which an outer panel, an inner part, and an intermediate part are temporarily assembled in the same state as a finished product and transported to a welding station. describes an assembly line in which the inner parts are removed from the temporary assembly at the welding station, the outer panel and the intermediate parts are welded together, and then the inner parts are reattached to the outer panel and the outer panel and the inner parts are welded together. However, in this assembly line, there is a problem that the inner parts cannot be removed from the temporary assembly at the welding station and cannot be welded while they are being reattached, which is disadvantageous in terms of cycle time. Furthermore, since it takes time to attach the inner component again after welding the intermediate component to the outer panel, there is a problem that the intermediate component and the inner component cannot be welded in one process. Therefore, it is necessary to provide a first welding station for welding the intermediate parts and a second welding station for welding the inner parts. is also required.

本発明は、このような問題に基づきなされたものであり、組立時間が短く、省スペースとすることができるサイドメンバの製造方法及びサイドメンバ組立ラインを提供することを目的とする。 SUMMARY OF THE INVENTION It is an object of the present invention to provide a side member manufacturing method and a side member assembly line that can shorten the assembly time and save space.

本発明のサイドメンバの製造方法は、アウタパネルと、アウタパネルに溶接固定されたインナ部品と、アウタパネルとインナ部品との間に配され、アウタパネルに溶接固定された中間部品とを有するサイドメンバを組み立てるものであって、アウタパネルを溶接ステーションに搬入するアウタパネル搬入手順と、インナ部品を溶接ステーションと間隔をあけて設けたインナ部品搬入位置に搬入するインナ部品搬入手順と、インナ部品搬入位置の外側から溶接ステーションとインナ部品搬入位置との間に設けた中間部品搬入位置に、中間部品をアウタパネルに対し傾けた状態で搬入する中間部品搬入手順と、中間部品搬入位置に搬入された中間部品をアウタパネルに対し平行な状態とし、溶接ステーションに搬入されたアウタパネルに中間部品を溶接固定する中間部品溶接手順と、インナ部品搬入位置に搬入したインナ部品を溶接ステーションに移動させるインナ部品近接手順と、中間部品溶接手順及びインナ部品近接手順の後、中間部品を溶接固定したアウタパネルにインナ部品を溶接固定するインナ部品溶接手順とを含むものである。 A side member manufacturing method of the present invention is for assembling a side member having an outer panel, an inner component welded to the outer panel, and an intermediate component disposed between the outer panel and the inner component and welded to the outer panel. An outer panel carrying-in procedure for carrying an outer panel into a welding station, an inner parts carrying-in procedure for carrying an inner part into an inner parts carrying-in position provided with an interval from the welding station, and a welding station from outside the inner parts carrying-in position and the inner parts loading position. an intermediate part welding procedure for welding and fixing the intermediate part to the outer panel carried into the welding station, an inner part proximity procedure for moving the inner part carried into the inner part carrying-in position to the welding station, an intermediate part welding procedure, and After the inner part proximity procedure, an inner part welding procedure of welding and fixing the inner part to the outer panel to which the intermediate part is welded is included.

本発明のサイドメンバ組立ラインは、アウタパネルと、アウタパネルに溶接固定されたインナ部品と、アウタパネルとインナ部品との間に配され、アウタパネルに溶接固定された中間部品とを有するサイドメンバを組み立てるためのものであって、アウタパネルを溶接ステーションに搬入するアウタパネル搬入手段と、インナ部品を溶接ステーションと間隔をあけて設けたインナ部品搬入位置に搬入するインナ部品搬入手段と、インナ部品搬入位置の外側から溶接ステーションとインナ部品搬入位置との間に設けた中間部品搬入位置に中間部品をアウタパネルに対し傾けた状態で搬入する中間部品搬入手段と、中間部品搬入位置に搬入された中間部品をアウタパネルに対し平行な状態とする中間部品起立手段と、インナ部品搬入位置に搬入されたインナ部品を溶接ステーションに移動させるインナ部品近接手段と、溶接ステーションにおいて、アウタパネルに中間部品を溶接固定すると共に、中間部品を溶接固定したアウタパネルにインナ部品を溶接固定する溶接手段とを備えたものである。 A side member assembly line of the present invention is for assembling a side member having an outer panel, an inner part welded to the outer panel, and an intermediate part disposed between the outer panel and the inner part and welded to the outer panel. An outer panel carrying-in means for carrying an outer panel into a welding station, an inner-parts carrying-in means for carrying an inner part into an inner-parts-carrying-in position spaced apart from the welding station, and welding from the outside of the inner-parts-carrying-in position. Intermediate component loading means for loading the intermediate component at an intermediate component loading position provided between the station and the inner component loading position while the intermediate component is inclined with respect to the outer panel, and the intermediate component loaded at the intermediate component loading position parallel to the outer panel. an intermediate part erecting means for bringing the inner part into a state of being in a state; an inner part approximating means for moving the inner part carried into the inner part carrying-in position to the welding station; and welding means for welding and fixing the inner part to the fixed outer panel.

本発明によれば、インナ部品を溶接ステーションと間隔をあけて設けたインナ部品搬入位置に搬入すると共に、インナ部品搬入位置の外側から溶接ステーションとインナ部品搬入位置との間に設けた中間部品搬入位置に中間部品をアウタパネルに対し傾けた状態で搬入するようにしたので、インナ部品と中間部品とを搬入経路が重ならないようにして搬入することができる。また、中間部品搬入位置に搬入された中間部品をアウタパネルに対し平行な状態として溶接ステーションに搬入されたアウタパネルに溶接固定すると共に、インナ部品搬入位置に搬入したインナ部品を溶接ステーションに移動させて中間部品を溶接固定したアウタパネルに溶接固定するようにしたので、アウタパネルを溶接ステーションに固定した状態で、中間部品及びインナ部品を順に溶接固定することができる。よって、中間部品の溶接固定とインナ部品の溶接固定との間に、アウタパネルを搬送する必要がなく、搬送時間を削減することができると共に、一工程で組み付けることができるので、省スペース化を図ることができる。 According to the present invention, the inner component is carried into the inner component carrying-in position spaced apart from the welding station, and the intermediate component is carried in from the outside of the inner component carrying-in position provided between the welding station and the inner component carrying-in position. Since the intermediate part is carried into the position while being inclined with respect to the outer panel, the inner part and the intermediate part can be carried in so that the carrying-in paths do not overlap. In addition, the intermediate component carried into the intermediate component carrying-in position is welded and fixed to the outer panel carried into the welding station in a parallel state with respect to the outer panel, and the inner component carried into the inner component carrying-in position is moved to the welding station, and the intermediate component is fixed to the outer panel. Since the parts are welded and fixed to the outer panel, the intermediate part and the inner part can be welded and fixed in order while the outer panel is fixed to the welding station. Therefore, there is no need to transport the outer panel between the welding fixation of the intermediate part and the welding fixation of the inner part, and the transportation time can be reduced. be able to.

以下、本発明の実施の形態について、図面を参照して詳細に説明する。 BEST MODE FOR CARRYING OUT THE INVENTION Hereinafter, embodiments of the present invention will be described in detail with reference to the drawings.

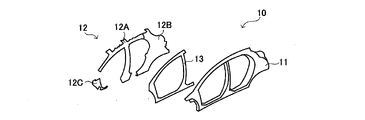

図1は、本発明の一実施の形態に係るサイドメンバ組立ライン100の概略構成を表すものであり、(A)は上から見た概略構成図、(B)はインナ部品搬入位置の外側からみた概略構成図、(C)は搬送方向の後ろ側から見た概略構成図である。図2は、サイドメンバ組立ライン100で組み立てるサイドメンバ10の構成を分解して表すものである。このサイドメンバ組立ライン100は、アウタパネル11と、アウタパネル11に溶接固定されたインナ部品12と、アウタパネル11とインナ部品12との間に配され、アウタパネル11に溶接固定された中間部品13とを有するサイドメンバ10を組み立てるためのものである。本実施の形態では、インナ部品12として、センターピラーインナー12A、ホイルハウス12B、及び、フロントピラーインナー12Cを溶接固定し、中間部品13として、リーンフォースメントを溶接固定する場合について説明する。なお、図1においては、分かりやすくするために、アウタパネル11、インナ部品12、及び、中間部品13は矩形状で表し、インナ部品12には梨地を付し、中間部品13には網掛けを付している。

FIG. 1 shows a schematic configuration of a side

サイドメンバ組立ライン100は、例えば、アウタパネル11を溶接ステーション110に搬入するアウタパネル搬入手段111と、溶接ステーション110に搬入されたアウタパネル11を保持するアウタパネル保持手段112と、インナ部品12を溶接ステーション110と間隔をあけて設けたインナ部品搬入位置120に搬入するインナ部品搬入手段121と、インナ部品搬入位置120に搬入されたインナ部品12を保持するインナ部品保持手段122と、インナ部品搬入位置120の外側から溶接ステーション110とインナ部品搬入位置120との間に設けた中間部品搬入位置130に中間部品13をアウタパネル11に対し傾けた状態で搬入する中間部品搬入手段131とを備えている。

The side

アウタパネル搬入手段111は、例えば、アウタパネル支持部111Aによりアウタパネル11を立てた状態(起立状態;いわゆる縦置き)で支持し、レールや溝等のアウタパネル案内手段111Bに沿って、アウタパネル支持部111Aを図示しない駆動手段により移動させるように構成されている。アウタパネル保持手段112は、例えば、治具により構成され、NC制御されたピンクランプや真空パッドによってアウタパネル11を立てた状態で保持するように構成されている。

For example, the outer panel carrying-in

インナ部品搬入手段121は、例えば、インナ部品支持部121Aによりインナ部品12を立てた状態で支持し、レールや溝等のインナ部品案内手段121Bに沿って、インナ部品支持部121Aを図示しない駆動手段により移動させるように構成されている。インナ部品保持手段122は、例えば、治具により構成され、NC制御されたピンクランプや真空パッドによってインナ部品12を立てた状態で保持するように構成されている。

For example, the inner component carrying-in

アウタパネル搬入手段111とインナ部品搬入手段121とは、例えば、間隔をあけて平行に配置されている。また、アウタパネル保持手段112及びインナ部品保持手段122は、例えば、アウタパネル11とインナ部品12とが互いに対向するように、それらを保持するように構成されている。アウタパネル保持手段112は、例えば、アウタパネル11とインナ部品12との対向方向において、アウタパネル11の外側、すなわち、アウタパネル11に対してインナ部品12の反対側からアウタパネル11を保持するように配設されている。インナ部品保持部材122は、例えば、アウタパネル11とインナ部品12との対向方向において、インナ部品12の外側、すなわち、インナ部品12に対してアウタパネル11の反対側からインナ部品12を保持するように配設されている。

The outer panel carrying-in

中間部品搬入手段131は、例えば、中間部品支持部131Aにより中間部品13をアウタパネル11に対し傾けた状態、具体的には、倒した状態(いわゆる平置き)で支持し、レールや溝等の中間部品案内手段131Bに沿って、中間部品支持部131Aを図示しない駆動手段により移動させるように構成されている。中間部品搬入手段131は、インナ部品保持手段122よりも下側において、中間部品13を倒した状態で搬入するように構成されていることが好ましい。すなわち、中間部品搬入手段131とインナ部品保持手段122との垂直方向における位置関係は、インナ部品保持手段122よりも下側に中間部品搬入手段131が位置することが好ましい。中間部品13の搬入経路とインナ部品12の搬入経路を上下方向でずらして重ならないようにするためである。

For example, the intermediate component carrying-in

なお、中間部品搬入手段131により中間部品13を搬入する際のインナ部品搬入位置120の外側というのは、溶接ステーション110に搬入したアウタパネル11とインナ部品搬入位置120に搬入したインナ部品12との対向方向において、インナ部品搬入位置120の外側、すなわち、インナ部品搬入位置120に対して溶接ステーション110の反対側という意味である。

Note that the outer side of the inner

サイドメンバ組立ライン100は、また、中間部品搬入位置130に搬入された中間部品13をアウタパネル11に対し平行な状態とする中間部品起立手段132と、インナ部品搬入位置120に搬入されたインナ部品12を溶接ステーション110に移動させるインナ部品近接手段123と、溶接ステーション110において、アウタパネル11に中間部品13を溶接固定すると共に、中間部品13を溶接固定したアウタパネル11にインナ部品12を溶接固定する溶接手段113とを備えている。

The side

中間部品起立手段132は、例えば、冶具により構成されており、中間部品13をアウタパネル11に対し傾けた状態から平行な状態とし、具体的には、倒した状態から立てて、アウタパネル11に対して溶接する位置に保持するように構成されている。インナ部品近接手段123は、例えば、インナ部品12を保持するインナ部品保持手段122をレールや溝等の近接案内手段123Aに沿って、図示しない駆動手段により移動させるように構成されている。また、インナ部品近接手段123は、中間部品搬入手段131よりも上側において、インナ部品保持手段122をインナ部品搬入位置120から溶接ステーション110に移動させるように構成されていることが好ましい。溶接手段113は、例えば、複数の溶接ロボットにより構成されており、中間部品13の複数の溶接個所、又は、インナ部品12の複数の溶接個所をそれぞれ同時に打点できるようにすることが好ましい。

The intermediate component erecting means 132 is configured by, for example, a jig, and changes the

サイドメンバ組立ライン100は、更に、例えば、アウタパネル11に中間部品13及びインナ部品12を溶接固定したサイドメンバ10を搬出する組立品搬出手段140を備えている。組立品搬出手段140は、例えば、組み立てたサイドメンバ10を溶接ステーション110からインナ部品搬入位置120に移動させる組立品第1移動手段141と、サイドメンバ10をインナ部品搬入位置120から搬出する組立品第2移動手段142とを有していることが好ましい。

The side

組立品第1移動手段141は、例えば、インナ部品保持手段122及びインナ部品近接手段123を利用し、インナ部品保持手段123を溶接ステーション110からインナ部品搬入位置120に戻す際に、インナ部品保持手段123により組み立てたサイドメンバ10を保持して、溶接ステーション110からインナ部品搬入位置120に移動するように構成されることが好ましい。すなわち、インナ部品保持手段122及びインナ部品近接手段123に組立品移動手段141としての機能を持たせるようにすることが好ましい。これらを利用することにより、新たな冶具が不要となり、かつ、組み立てたサイドメンバ10を持ちかえるための時間も短縮することができるからである。組立品第2移動手段142は、例えば、インナ部品支持部121Aを利用してサイドメンバ10を立てた状態で支持し、インナ部品案内手段121Bを延長させたレールや溝等の組立品案内手段142Aに沿って、インナ部品支持部121Aを図示しない駆動手段により移動させるように構成されている。

The assembly first moving means 141 uses, for example, the inner part holding means 122 and the inner part approximating means 123, and when the inner part holding means 123 is returned from the

なお、サイドメンバ組立ライン100において、アウタパネル搬入手段111、溶接手段113、インナ部品搬入手段121、インナ部品近接手段123、中間部品搬入手段131、中間部品起立手段132、及び、組立品搬出手段140は、例えば、図示しない制御手段により駆動が制御されており、以下に説明するように自動で組立作業を行うように構成されている。

In the side

図3から図8は、サイドメンバ組立ライン100によるサイドメンバ10の組立手順を表すものである。まず、例えば、図3に示したように、中間部品搬入手段131により、インナ部品搬入位置120の外側から溶接ステーション110とインナ部品搬入位置120との間に設けた中間部品搬入位置130に、中間部品13をアウタパネル11に対し傾けた状態、具体的には、倒した状態で搬入する(中間部品搬入手順)。その際、中間部品搬入手段131は、インナ部品保持手段122よりも下側において、中間部品13を倒した状態で搬入することが好ましい。中間部品の搬入経路とインナ部品の搬入経路とを上下にずらして重ならないようにするためである。

3 to 8 show the procedure for assembling the

次いで、例えば、図4に示したように、アウタパネル搬入手段111により、アウタパネル11を立てた状態で溶接ステーション110に搬入し、アウタパネル保持手段112により、アウタパネル11を立てた状態で保持する(アウタパネル搬入手順)。また、例えば、インナ部品搬入手段121により、インナ部品12を立てた状態で溶接ステーション110と間隔をあけて設けたインナ部品搬入位置120に搬入し、インナ部品保持手段122により、インナ部品12を立てた状態で保持する(インナ部品搬入手順)。その際、アウタパネル搬入手順と、インナ部品搬入手順とは少なくとも一部を並行して行うことが好ましい。組立時間を短縮することができるからである。これにより、アウタパネル11とインナ部品12とは、中間部品搬入位置130に搬入された中間部品13を間に介して、互いに対向するように立てた状態で保持される。

Next, for example, as shown in FIG. 4, the outer panel carrying-in

続いて、例えば、図5に示したように、中間部品起立手段132により、中間部品搬入位置130に搬入された中間部品13をアウタパネル11に対し平行な状態、具体的には、立てた状態にして、中間部品13を溶接ステーション110に搬入されたアウタパネル11に対して溶接する位置に保持し、溶接手段113により、アウタパネル11に中間部品13を溶接固定する(中間部品溶接手順)。なお、図5では、立てた状態の中間部品13が見えるように、アウタパネル11から少し離れた位置に表示しているが、本来はアウタパネル11に密着した位置に保持される。また、例えば、図6に示したように、インナ部品近接手段123により、インナ部品搬入位置120に搬入したインナ部品12を溶接ステーション110に移動させる(インナ部品近接手順)。その際、中間部品溶接手順と、インナ部品近接手順とは少なくとも一部を並行して行うことが好ましい。組立時間を短縮することができるからである。これにより、インナ部品は、中間部品13が溶接されたアウタパネル11に対して溶接する位置に保持される。

Subsequently, for example, as shown in FIG. 5, the

中間部品溶接手順及びインナ部品近接手順の後、例えば、図7に示したように、溶接手段113により、中間部品13を溶接固定したアウタパネル11にインナ部品12を溶接固定する(インナ部品溶接手順)。これにより、サイドメンバ10が組み立てられる。その際、このインナ部品溶接手順と少なくとも一部において並行するように、上述した中間部品搬入手順を行うことが好ましい。次のサイドメンバ10を組み立てる組立手順に入るまでの時間を短くすることができ、単位時間当たりの組立数を多くすることができるからである。また、中間部品搬入手順では、インナ部品保持手段122よりも下側において、中間部品13を倒した状態で搬入するので、インナ部品12を保持するインナ部品保持手段122に当接することなく搬入することができる。更に、インナ部品溶接手順と少なくとも一部において並行するように、例えば、アウタパネル搬入手段111の後端側には、次のアウタパネル11が供給され、インナ部品搬入手段121の後端側には、次のインナ部品12が供給される。

After the intermediate part welding procedure and the inner part proximity procedure, for example, as shown in FIG. 7, the

インナ部品溶接手順の後、例えば、図8に示したように、組立品第1移動手段141により、アウタパネル11に中間部品13及びインナ部品12を溶接固定したサイドメンバ10を溶接ステーション110からインナ部品搬入位置120に移動させる(組立品第1移動手順)。その際、組立品第1移動手段141としてインナ部品保持手段122及びインナ部品近接123を利用するようにすれば、サイドメンバ10を持ちかえる時間を短縮することができるので好ましい。また、組立品第1移動手順において、中間部品13は中間部品搬入位置130に搬入されているが、インナ部品保持手段122よりも下側において倒した状態とされているので、組立品第1移動手段141は中間部品13に当接することなく移動することができる。

After the inner part welding procedure, for example, as shown in FIG. Move to loading position 120 (assembly first moving procedure). In this case, it is preferable to use the inner part holding means 122 and the

組立品第1移動手順の後、組立品第2移動手段142により、例えば、インナ部品搬入位置120からサイドメンバ10を搬出する(組立品第2移動手順)。その際、この組立品第2移動手順と少なくとも一部において並行するように、上述したアウタパネル搬入手順により次のアウタパネル11を搬入するとともに、上述したインナ部品搬入手順により次のインナ部品12を搬入することが好ましい。組立時間を短縮することができるからである。

After the first assembly moving procedure, the second assembly moving means 142 unloads the

このように本実施の形態によれば、インナ部品12を溶接ステーション110と間隔をあけて設けたインナ部品搬入位置120に搬入すると共に、インナ部品搬入位置120の外側から溶接ステーション110とインナ部品搬入位置120との間に設けた中間部品搬入位置130に中間部品13をアウタパネル11に対し傾けた状態で搬入するようにしたので、インナ部品12と中間部品13とを搬入経路が重ならないようにして搬入することができる。また、中間部品搬入位置130に搬入された中間部品13をアウタパネル11に対し平行な状態として溶接ステーション110に搬入されたアウタパネル11に溶接固定すると共に、インナ部品搬入位置120に搬入したインナ部品12を溶接ステーション110に移動させて中間部品13を溶接固定したアウタパネル11に溶接固定するようにしたので、アウタパネル11を溶接ステーション110に固定した状態で、中間部品13及びインナ部品12を順に溶接固定することができる。よって、中間部品13の溶接固定とインナ部品12の溶接固定との間に、アウタパネル11を搬送する必要がなく、搬送時間を削減することができると共に、一工程で組み付けることができるので、省スペース化を図ることができる。

As described above, according to the present embodiment, the

また、アウタパネル11に中間部品13及びインナ部品12を溶接固定したサイドメンバ10を溶接ステーション110からインナ部品搬入位置120に移動させ、インナ部品搬入位置120から搬出するようにしたので、インナ部品保持手段122及びインナ部品近接手段123を利用することができ、新たな冶具を設ける必要がなく、かつ、サイドメンバ10を持ちかえるための時間も短縮することができる。

In addition, since the

更に、アウタパネル搬入手順とインナ部品搬入手順とを少なくとも一部において並行して行い、中間部品溶接手順とインナ部品近接手順とを少なくとも一部において並行して行い、インナ部品溶接手順と中間部品搬入手順とを少なくとも一部において並行して行うようにしたので、組立時間を短縮することができる。 Further, the outer panel carrying-in procedure and the inner parts carrying-in procedure are at least partially carried out in parallel, the intermediate parts welding procedure and the inner parts proximity procedure are at least partially carried out in parallel, and the inner parts welding procedure and the intermediate parts carrying-in procedure are carried out. and are performed in parallel at least in part, the assembly time can be shortened.

以上、実施の形態を挙げて本発明を説明したが、本発明は上記実施の形態に限定されるものではなく、種々変形可能である。例えば、上記実施の形態では、インナ部品12がセンターピラーインナー12A、ホイルハウス12B、及び、フロントピラーインナー12Cであり、中間部品13がリーンフォースメントである場合を示したが、インナ部品12及び中間部品13は、アウタパネル11に重ねた状態で溶接される部品であれば上記に限られない。

Although the present invention has been described above with reference to the embodiments, the present invention is not limited to the above embodiments and can be variously modified. For example, in the above embodiment, the

更に、上記実施の形態では、各構成要素について具体的に説明したが、各構成要素の具体的な構成は異なっていてもよい。加えて、上述した各構成要素の全てを備えていなくてもよく、また、他の構成要素を備えていてもよい。 Furthermore, in the above embodiment, each component has been specifically described, but the specific configuration of each component may be different. In addition, it may not include all of the components described above, or may include other components.

10…サイドメンバ、11…アウタパネル、12…インナ部品、12A…センターピラーインナー、12B…ホイルハウス、12C…フロントピラーインナー、13…中間部品、100…サイドメンバ組立ライン、110…溶接ステーション、111…アウタパネル搬入手段、111A…アウタパネル支持部、111B…アウタパネル案内手段、112…アウタパネル保持手段、113…溶接手段、120…インナ部品搬入位置、121…インナ部品搬入手段、121A…インナ部品支持部、121B…インナ部品案内手段、122…インナ部品保持手段、123…インナ部品近接手段、123A…近接案内手段、130…中間部品搬入位置、131…中間部品搬入手段、131A…中間部品支持部、131B…中間部品案内手段、132…中間部品起立手段、140…組立品搬出手段、141…組立品第1移動手段、142…組立品第2移動手段、142A…組立品案内手段

DESCRIPTION OF

Claims (3)

前記アウタパネルを溶接ステーションに搬入するアウタパネル搬入手順と、

前記インナ部品を前記溶接ステーションと間隔をあけて設けたインナ部品搬入位置に搬入するインナ部品搬入手順と、

前記インナ部品搬入位置の外側から前記溶接ステーションと前記インナ部品搬入位置との間に設けた中間部品搬入位置に、前記中間部品を前記アウタパネルに対し傾けた状態で搬入する中間部品搬入手順と、

前記中間部品搬入位置に搬入された前記中間部品を前記アウタパネルに対し平行な状態とし、前記溶接ステーションに搬入された前記アウタパネルに前記中間部品を溶接固定する中間部品溶接手順と、

前記インナ部品搬入位置に搬入した前記インナ部品を前記溶接ステーションに移動させるインナ部品近接手順と、

前記中間部品溶接手順及び前記インナ部品近接手順の後、前記中間部品を溶接固定した前記アウタパネルに前記インナ部品を溶接固定するインナ部品溶接手順と

を含むことを特徴とするサイドメンバの製造方法。 A side member manufacturing method for assembling a side member having an outer panel, an inner part welded and fixed to the outer panel, and an intermediate part disposed between the outer panel and the inner part and welded and fixed to the outer panel,

an outer panel loading procedure for loading the outer panel into a welding station;

an inner component loading procedure for loading the inner component into an inner component loading position spaced apart from the welding station;

an intermediate component loading step of loading the intermediate component from the outside of the inner component loading position into an intermediate component loading position provided between the welding station and the inner component loading position in a state in which the intermediate component is tilted with respect to the outer panel;

an intermediate component welding procedure of placing the intermediate component carried into the intermediate component loading position in a state parallel to the outer panel and fixing the intermediate component by welding to the outer panel carried into the welding station;

an inner component proximity procedure for moving the inner component carried into the inner component carrying-in position to the welding station;

and an inner part welding step of welding and fixing the inner part to the outer panel to which the intermediate part is welded after the step of welding the intermediate part and the step of adjoining the inner part.

前記組立品第1移動手順の後、前記サイドメンバを前記インナ部品搬入位置から搬出する組立品第2移動手順と

を含むことを特徴とする請求項1記載のサイドメンバの製造方法。 a first assembly moving step of moving the side member, to which the intermediate component and the inner component are welded and fixed to the outer panel after the inner component welding procedure, from the welding station to the inner component loading position;

2. The method of manufacturing a side member according to claim 1, further comprising: a second assembly movement procedure for unloading the side member from the inner component carrying-in position after the assembly first movement procedure.

前記アウタパネルを溶接ステーションに搬入するアウタパネル搬入手段と、

前記インナ部品を前記溶接ステーションと間隔をあけて設けたインナ部品搬入位置に搬入するインナ部品搬入手段と、

前記インナ部品搬入位置の外側から前記溶接ステーションと前記インナ部品搬入位置との間に設けた中間部品搬入位置に前記中間部品を前記アウタパネルに対し傾けた状態で搬入する中間部品搬入手段と、

前記中間部品搬入位置に搬入された前記中間部品を前記アウタパネルに対し平行な状態とする中間部品起立手段と、

前記インナ部品搬入位置に搬入された前記インナ部品を前記溶接ステーションに移動させるインナ部品近接手段と、

前記溶接ステーションにおいて、前記アウタパネルに前記中間部品を溶接固定すると共に、前記中間部品を溶接固定した前記アウタパネルに前記インナ部品を溶接固定する溶接手段と

を備えたことを特徴とするサイドメンバ組立ライン。 A side member assembly line for assembling a side member having an outer panel, an inner part welded and fixed to the outer panel, and an intermediate part disposed between the outer panel and the inner part and welded and fixed to the outer panel,

outer panel loading means for loading the outer panel into the welding station;

inner component loading means for loading the inner component into an inner component loading position spaced apart from the welding station;

intermediate component carrying-in means for carrying the intermediate component from outside the inner component carrying-in position to an intermediate component carrying-in position provided between the welding station and the inner component carrying-in position while the intermediate component is inclined with respect to the outer panel;

intermediate component erecting means for setting the intermediate component carried into the intermediate component carrying-in position to a state parallel to the outer panel;

inner component proximity means for moving the inner component carried into the inner component carrying-in position to the welding station;

and welding means for welding and fixing the intermediate component to the outer panel in the welding station, and welding and fixing the inner component to the outer panel to which the intermediate component is welded.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019068880A JP7166978B2 (en) | 2019-03-29 | 2019-03-29 | Side member manufacturing method and side member assembly line |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2019068880A JP7166978B2 (en) | 2019-03-29 | 2019-03-29 | Side member manufacturing method and side member assembly line |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2020164117A JP2020164117A (en) | 2020-10-08 |

| JP7166978B2 true JP7166978B2 (en) | 2022-11-08 |

Family

ID=72714380

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019068880A Active JP7166978B2 (en) | 2019-03-29 | 2019-03-29 | Side member manufacturing method and side member assembly line |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP7166978B2 (en) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002096777A (en) | 2000-09-22 | 2002-04-02 | Honda Motor Co Ltd | Assembly method for side panel for automobile |

| JP2009154815A (en) | 2007-12-27 | 2009-07-16 | Honda Motor Co Ltd | Vehicle body assembly facility and vehicle body production method |

| JP2012045698A (en) | 2010-08-30 | 2012-03-08 | Daihatsu Motor Co Ltd | Side member assembly line |

| DE102015209080A1 (en) | 2015-05-19 | 2016-11-24 | Thyssenkrupp Ag | Processing arrangement for processing assembly parts of an assembly at a processing station of a production line |

-

2019

- 2019-03-29 JP JP2019068880A patent/JP7166978B2/en active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002096777A (en) | 2000-09-22 | 2002-04-02 | Honda Motor Co Ltd | Assembly method for side panel for automobile |

| JP2009154815A (en) | 2007-12-27 | 2009-07-16 | Honda Motor Co Ltd | Vehicle body assembly facility and vehicle body production method |

| JP2012045698A (en) | 2010-08-30 | 2012-03-08 | Daihatsu Motor Co Ltd | Side member assembly line |

| DE102015209080A1 (en) | 2015-05-19 | 2016-11-24 | Thyssenkrupp Ag | Processing arrangement for processing assembly parts of an assembly at a processing station of a production line |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2020164117A (en) | 2020-10-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6378186B1 (en) | Automobile framing system | |

| JP3583978B2 (en) | Car manufacturing system | |

| US6098268A (en) | Assembly workshop, in particular for assembling together sheet metal parts | |

| JP5877899B2 (en) | Body assembly method and body assembly apparatus | |

| CN104129508A (en) | Machining equipment for structural components of aircraft | |

| US20180086403A1 (en) | Method of and apparatus for producing vehicle body assembly | |

| JP2013119385A (en) | Vehicle body assembly system | |

| JPS62187579A (en) | Positioning device for car body | |

| US7650679B2 (en) | Method of handling a workpiece in a workstation | |

| JPH08294781A (en) | Welding line system | |

| JP7166978B2 (en) | Side member manufacturing method and side member assembly line | |

| US20050230374A1 (en) | Multi-architecture flexible assembly structure and method | |

| US8312611B2 (en) | Assembling method and apparatus for assembly, and assembling method and apparatus for workpiece | |

| JP3308625B2 (en) | Welding line | |

| US10046442B2 (en) | Vehicle body manufacturing apparatus | |

| JPH0141463B2 (en) | ||

| JPH06277882A (en) | Welding equipment for car body | |

| JPH06277885A (en) | Welding equipment for car body | |

| JP2021192926A (en) | Joint component manufacturing line and joint component manufacturing method | |

| JP5536592B2 (en) | Side member assembly line | |

| JP4057189B2 (en) | Building unit assembly equipment | |

| JP2745943B2 (en) | Method and apparatus for assembling a vehicle body | |

| JP2539073B2 (en) | Body panel positioning method | |

| JP2001334973A (en) | Method and device for assembling car body | |

| JP2019209742A (en) | Vehicular body assembling line |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20211105 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20221014 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20221018 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20221026 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7166978 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |