JP6958174B2 - Manufacturing method of toothed pulley - Google Patents

Manufacturing method of toothed pulley Download PDFInfo

- Publication number

- JP6958174B2 JP6958174B2 JP2017185173A JP2017185173A JP6958174B2 JP 6958174 B2 JP6958174 B2 JP 6958174B2 JP 2017185173 A JP2017185173 A JP 2017185173A JP 2017185173 A JP2017185173 A JP 2017185173A JP 6958174 B2 JP6958174 B2 JP 6958174B2

- Authority

- JP

- Japan

- Prior art keywords

- molded body

- toothed pulley

- tooth

- punch

- drawing process

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 30

- 238000000034 method Methods 0.000 claims description 67

- 230000002093 peripheral effect Effects 0.000 claims description 39

- 229910052751 metal Inorganic materials 0.000 claims description 37

- 239000002184 metal Substances 0.000 claims description 37

- 239000010935 stainless steel Substances 0.000 claims description 12

- 229910001220 stainless steel Inorganic materials 0.000 claims description 12

- 238000005482 strain hardening Methods 0.000 claims description 10

- 238000000465 moulding Methods 0.000 claims description 8

- 238000007711 solidification Methods 0.000 claims description 3

- 230000008023 solidification Effects 0.000 claims description 3

- 238000010586 diagram Methods 0.000 description 14

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 10

- 238000003825 pressing Methods 0.000 description 7

- 238000004080 punching Methods 0.000 description 7

- 239000012467 final product Substances 0.000 description 6

- 239000000463 material Substances 0.000 description 6

- 238000007665 sagging Methods 0.000 description 6

- 229910000831 Steel Inorganic materials 0.000 description 5

- 229910052742 iron Inorganic materials 0.000 description 5

- 239000007769 metal material Substances 0.000 description 5

- 239000010959 steel Substances 0.000 description 5

- 238000005520 cutting process Methods 0.000 description 4

- 238000011900 installation process Methods 0.000 description 4

- 230000005540 biological transmission Effects 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 229910000838 Al alloy Inorganic materials 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 238000006116 polymerization reaction Methods 0.000 description 2

- -1 stainless steel Chemical class 0.000 description 2

- 230000005654 stationary process Effects 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 229910001566 austenite Inorganic materials 0.000 description 1

- 238000005219 brazing Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000007730 finishing process Methods 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 238000001953 recrystallisation Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

- B21D22/26—Deep-drawing for making peculiarly, e.g. irregularly, shaped articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

- B21D22/28—Deep-drawing of cylindrical articles using consecutive dies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

- B21D22/30—Deep-drawing to finish articles formed by deep-drawing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D53/00—Making other particular articles

- B21D53/26—Making other particular articles wheels or the like

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D53/00—Making other particular articles

- B21D53/26—Making other particular articles wheels or the like

- B21D53/28—Making other particular articles wheels or the like gear wheels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J5/00—Methods for forging, hammering, or pressing; Special equipment or accessories therefor

- B21J5/06—Methods for forging, hammering, or pressing; Special equipment or accessories therefor for performing particular operations

- B21J5/08—Upsetting

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16H—GEARING

- F16H55/00—Elements with teeth or friction surfaces for conveying motion; Worms, pulleys or sheaves for gearing mechanisms

- F16H55/32—Friction members

- F16H55/36—Pulleys

- F16H55/44—Sheet-metal pulleys

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Pulleys (AREA)

- Forging (AREA)

- Shaping Metal By Deep-Drawing, Or The Like (AREA)

Description

本発明は、歯部を絞り加工により成形してなる歯付プーリの製造方法に関する。 The present invention relates to a method for manufacturing a toothed pulley in which a tooth portion is formed by drawing.

歯付プーリの製造方法として、円板状の1枚の金属板に第1絞り加工を施して、略円筒状のリム部と、リム部の軸方向の第1端部から半径方向の内側へ延びるディスク部とを有する第1成形体を製作し、該第1成形体のリム部に第2絞り加工を施して歯部を成形して、歯付プーリを得るようになした製造方法が種々提案されている(例えば、特許文献1参照。)。 As a method for manufacturing a toothed pulley, a single disk-shaped metal plate is subjected to a first drawing process, and a substantially cylindrical rim portion and an axially first end portion of the rim portion to the inside in the radial direction. There are various manufacturing methods in which a first molded body having an extending disc portion is manufactured, and the rim portion of the first molded body is subjected to a second drawing process to form a tooth portion to obtain a toothed pulley. It has been proposed (see, for example, Patent Document 1).

通常、前記金属板としては、絞り加工性に優れた鋼板やアルミニウム板が使用され、第1成形体のリム部に対する歯部の成形は、パンチとダイスを用いた1回の第2絞り加工により行っている。 Normally, a steel plate or an aluminum plate having excellent drawability is used as the metal plate, and the tooth portion is formed on the rim portion of the first molded body by a single second drawing process using a punch and a die. Is going.

ところで、前記歯付プーリの製造方法では、第1成形体に対して第2絞り加工を行うときに、第1成形体のリム部とダイスとの摩擦により、歯付プーリのリム部とディスク部との連設部分に引張力が作用し、該連設部分にダレが発生したり、連設部分或いはその付近が破断したりするという問題がある。また、第1成形体のリム部とダイスとの摩擦により、リム部の外周面がダイスにより引っ張られ、リム部が長くなったり、リム部の遊端部の外周面に軸方向へ突出するバリが形成されたりするという問題がある。 By the way, in the method for manufacturing a toothed pulley, when the second drawing process is performed on the first molded body, the rim portion and the disk portion of the toothed pulley are caused by friction between the rim portion and the die of the first molded body. There is a problem that a tensile force acts on the continuous portion with and the continuous portion causes sagging in the continuous portion, or the continuous portion or its vicinity is broken. Further, due to the friction between the rim portion and the die of the first molded body, the outer peripheral surface of the rim portion is pulled by the die, the rim portion becomes longer, and the burr that protrudes in the axial direction from the outer peripheral surface of the free end portion of the rim portion. There is a problem that is formed.

特許文献1記載の発明では、前者の問題を解決するために、第2絞り加工で用いるパンチに、リム部の端部を受け止める受け面を形成して、リム部の移動を規制してダレの発生を防止するように構成している。

In the invention described in

しかし、特許文献1記載の発明においても、ダレの発生を完全には防止できず、また後者の問題を解決できないことから、結局は、第2絞り加工の後工程として、切削工程などの仕上げ工程を設ける必要がある。

However, even in the invention described in

また、歯付プーリの素材金属板としては、通常、深絞りに適した鋼板やアルミニウム板が使用されているが、ステンレス鋼板は、強度剛性や耐久性には優れているものの、加工硬化するため、これを除去ないし適切にコントロールしなければ第2絞り加工時に前記連設部分で破断するという問題があることから採用されていないのが実状である。 Further, as the material metal plate of the toothed pulley, a steel plate or an aluminum plate suitable for deep drawing is usually used, but the stainless steel plate is excellent in strength and rigidity and durability, but is work-hardened. However, if this is not removed or properly controlled, there is a problem that the continuous portion breaks during the second drawing process, so that the actual situation is that it has not been adopted.

本発明の目的は、素材に対する選択自由度を拡大でき、しかも仕上げ作業の効率化を図りつつ、寸法精度を十分に確保可能な歯付プーリの製造方法を提供することである。 An object of the present invention is to provide a method for manufacturing a toothed pulley, which can expand the degree of freedom in selecting a material and can sufficiently secure dimensional accuracy while improving the efficiency of finishing work.

本発明は、以下の発明を包含する。

(1) 外周部に歯部を形成した略円筒状のリム部と、前記リム部の軸方向の第1端部から半径方向の内方側へ延びるディスク部とを有する歯付プーリの製造方法であって、

円板状の1枚の、オースティナイト系ステンレス鋼板からなる金属板を、第1絞り加工により、略円筒状の第1リム部と、前記第1リム部の軸方向の第1端部から半径方向の内側へ延びる前記ディスク部とを有する第1成形体に成形することと、

前記第1成形体の第1リム部に第2絞り加工により歯部を成形することと、

前記歯部を成形した第2成形体の第2リム部における軸方向の第1端部及び第2端部を平坦な受け面でそれぞれ受け止めながら、前記第2成形体の第2リム部と前記ディスク部との連設部分の円弧の半径R2が、それよりも小さな、前記歯付プーリにおける前記リム部と前記ディスク部との連設部分の円弧の半径Rと合致し、且つ、前記第2成形体の前記第2端部における前記各歯部から軸方向へ突出するバリ部が平坦に押し潰されるように、前記第2成形体を据え込み加工することと、

を備え、

前記据え込み加工する際に、前記半径R2に対する前記半径Rの比率R/R2を25%〜50%に設定するとともに、

前記据え込み加工に用いるパンチにおいて、前記パンチの各突条の先端部と前記各歯部の先端部の内周面には、前記歯部の歯先の板厚と同程度のクリアランスがある、歯付プーリの製造方法。

The present invention includes the following inventions.

(1) A method for manufacturing a toothed pulley having a substantially cylindrical rim portion having a tooth portion formed on an outer peripheral portion and a disc portion extending inward in the radial direction from the first axial end portion of the rim portion. And

A single disk-shaped metal plate made of austinite-based stainless steel plate is subjected to a first drawing process from a substantially cylindrical first rim portion and an axially first end portion of the first rim portion. Molding into a first molded body having the disk portion extending inward in the radial direction, and

To form a tooth portion on the first rim portion of the first molded body by a second drawing process,

The second rim portion of the second molded body and the said The radius R2 of the arc of the portion connected to the disk portion matches the radius R2 of the arc of the portion connected to the rim portion and the disk portion of the toothed pulley, which is smaller than that, and the second The second molded body is embedded and processed so that the burr portion protruding from each tooth portion in the axial direction at the second end portion of the molded body is flatly crushed.

With

At the time of the stationary processing, the ratio R / R2 of the radius R to the radius R2 is set to 25% to 50%, and at the same time,

In the punch used for the embedding process, the tip of each ridge of the punch and the inner peripheral surface of the tip of each tooth have a clearance similar to the plate thickness of the tooth tip of the tooth. Manufacturing method of toothed pulley.

この製造方法では、第2成形体に対して据え込み加工を行うことで、第2成形体の連設部分の半径R2を、それよりも小さな、歯付プーリの連設部分の半径Rに合致するように調整するとともに、第2リム部の第2端部に形成されるバリ部を平坦に押し潰して、歯付プーリを仕上げるので、切削加工により仕上げる場合と比較して、仕上げ作業の効率化を図りつつ、寸法精度を十分に確保できる。しかも、据え込み加工により、第2成形体の連設部分の半径R2を、それよりも小さな、歯付プーリの連設部分の半径Rに合致するように調整することで、歯付プーリの連設部分の半径Rを小さく設定して、最終製品のダレによるアールを小さくできるので、有効歯形部を大きくとることができる。また、第2成形体の連設部分の半径R2を大きく設定できるので、第2絞り加工時における引張荷重を小さくして、第1成形体のリム部に対して無理なく歯部を成形することができる。さらに、前記据え込み加工する際に、前記半径R2に対する前記半径Rの比率R/R2を25%以上に設定しているので、端面の歯底部が圧縮過多になり金型が破損する危険性を回避することができる。さらにまた、前記R/R2を50%以下に設定しているので、第2成形体の絞り加工時における連設部分の変形量を少なくして、連設部分に作用する引張荷重を低減できる。また、前記据え込み加工に用いるパンチにおいて、前記パンチの各突条の先端部と前記各歯部の先端部の内周面には、前記歯部の歯先の板厚と同程度のクリアランスがあるので、据え込み加工時における成形荷重を低減できる。このように、成形条件が最も厳しい第2成形体の連設部分の成形性を向上できるので、従来、加工硬化に伴う問題から成形困難であると考えられてきたオースティナイト系ステンレス鋼板を用いても、無理なく歯付プーリを製作することができる。

In this manufacturing method, the radius R2 of the continuous portion of the second molded body is matched with the radius R of the continuous portion of the toothed pulley, which is smaller than that, by performing the stationary processing on the second molded body. The burr portion formed at the second end of the second rim portion is flatly crushed to finish the toothed pulley, so that the efficiency of the finishing work is higher than that of finishing by cutting. Sufficient dimensional accuracy can be ensured while improving the quality. Moreover, by adjusting the radius R2 of the continuous portion of the second molded body so as to match the radius R of the continuous portion of the toothed pulley, which is smaller than that, the continuous portion of the toothed pulley is connected. Since the radius R of the installation portion can be set small to reduce the radius due to sagging of the final product, the effective tooth profile portion can be made large. Further, since the radius R2 of the continuous portion of the second molded body can be set large, the tensile load during the second drawing process can be reduced to form the tooth portion without difficulty with respect to the rim portion of the first molded body. Can be done. Further, since the ratio R / R2 of the radius R to the radius R2 is set to 25% or more at the time of the embedding process, there is a risk that the tooth bottom portion of the end face will be over-compressed and the mold will be damaged. It can be avoided. Furthermore, since the R / R2 is set to 50% or less, the amount of deformation of the continuous portion during drawing of the second molded body can be reduced, and the tensile load acting on the continuous portion can be reduced. Further, in the punch used for the embedding process, the clearance between the tip of each ridge of the punch and the inner peripheral surface of the tip of each tooth has the same clearance as the thickness of the tooth tip of the tooth. Therefore, it is possible to reduce the molding load at the time of stationary processing. In this way, since the moldability of the continuous portion of the second molded body, which has the strictest molding conditions, can be improved, an austinite-based stainless steel sheet, which has been considered difficult to mold due to problems associated with work hardening, is used. However, it is possible to manufacture a toothed pulley without difficulty.

(2) 前記第2成形体の第2リム部と前記ディスク部との連設部分の円弧の半径R2を、前記第1リム部と前記ディスク部との連設部分の円弧の半径R1よりも小さくなるように設定した前記(1)記載の歯付プーリの製造方法。この場合には、第1成形体の連設部分の円弧の半径R1を大きく設定できるので、第1絞り加工時において、第1成形体の連設部分における板の変形量を少なくして、第1成形体を無理なく成形することができる。 (2) the second rim portion of the second molded body joint portion of the arc of the radius R2 of the disk portion, than the arc of the radius R1 of the joint portion of said disc portion and the first rim portion The method for manufacturing a toothed pulley according to (1) above, which is set to be small. In this case, since the radius R1 of the arc of the continuous portion of the first molded body can be set large, the amount of deformation of the plate in the continuous portion of the first molded body is reduced during the first drawing process. 1 The molded body can be molded without difficulty.

(3) 前記第1絞り加工と前記第2絞り加工と前記据え込み加工の中から選択される1種又は2種以上の加工後に、加工硬化を回復する固溶化処理を備えた前記(1)又は(2)記載の歯付プーリの製造方法。このように構成すると、加工硬化による連設部分の破断などを一層効果的に防止できる。 ( 3 ) The above (1) provided with a solidification treatment for recovering work hardening after one or more types of processing selected from the first drawing process, the second drawing process, and the stationary processing. Alternatively, the method for manufacturing a toothed pulley according to (2). With such a configuration, it is possible to more effectively prevent breakage of the continuous portion due to work hardening.

(4) 前記第1絞り加工と前記第2絞り加工と前記据え込み加工の中から選択される1種又は2種以上の加工を80℃以上500℃以下の温間、または800℃以上1100℃以下の熱間にて施した前記(1)〜(3)のいずれかに記載の歯付プーリの製造方法。このように構成すると、加工硬化によって成形荷重が増大するため、連設部分の破断などを一層効果的に防止できる。 ( 4 ) One or more types of processing selected from the first drawing process, the second drawing process, and the stationary processing are performed at a temperature of 80 ° C. or higher and 500 ° C. or lower, or 800 ° C. or higher and 1100 ° C. The method for manufacturing a toothed pulley according to any one of (1) to (3 ) above, which is applied in the following hot period. With such a configuration, since the molding load increases due to work hardening, it is possible to more effectively prevent breakage of the continuous portion.

(5) 前記第2成形体を据え込むときに、前記第2絞り加工時とは前記第2成形体の上下を逆にして、前記第2成形体の第2端部を前記受け面に設置した状態で、前記第2成形体を据え込む前記(1)〜(4)のいずれかに記載の歯付プーリの製造方法。この据え込み加工では、最終製品に適合するパンチとダイスを用いて、第2成形体を据え込むことになるが、第2絞り加工とは第2成形体の上下を逆にして据え込むので、第2リム部を全体的に軸方向に圧縮して、リム部の寸法精度を容易に向上できる。また、最終製品に適合するダイスの歯形形状で、第2成形体の外周部をガイドしながら据え込むことで、第2成形体を据え込み方向に引き込むことが可能となり、形状精度を確保しつつ据え込み荷重を低減する効果が得られる。 ( 5 ) When the second molded body is installed, the second end portion of the second molded body is installed on the receiving surface by turning the second molded body upside down from the time of the second drawing process. The method for manufacturing a toothed pulley according to any one of (1) to (4 ) above, wherein the second molded body is placed in this state. In this embedding process , the second molded body is set up using punches and dies suitable for the final product, but in the second drawing process , the second formed body is set upside down, so it is set up. The second rim portion can be compressed in the axial direction as a whole, and the dimensional accuracy of the rim portion can be easily improved. In addition, the tooth profile of the die that matches the final product can be installed while guiding the outer peripheral portion of the second molded body, so that the second molded body can be pulled in in the loading direction while ensuring shape accuracy. The effect of reducing the stationary load can be obtained.

(6) 前記第2絞り加工において、複数組のパンチとダイスを用いて段階的に前記歯部を要求寸法に絞り加工する前記(1)〜(5)のいずれかに記載の歯付プーリの製造方法。このように構成すると、オースティナイト系ステンレス鋼板のように加工硬化し易い金属材料であっても、より一層無理なく歯部を成形することができる。 ( 6 ) The toothed pulley according to any one of (1) to (5 ) above, wherein in the second drawing process, the tooth portion is gradually drawn to the required dimensions using a plurality of sets of punches and dies. Production method. With this configuration, even a metal material such as an austinite-based stainless steel sheet that is easily work-hardened can be formed with even more effortlessly.

(7) 前記第2絞り加工において、前記歯部の歯底部分に接触しないように構成したパンチを用いて前記歯部を成形する前記(1)〜(6)のいずれかに記載の歯付プーリの製造方法。このように構成することで、第2絞り加工時に、連設部分及びその付近に対して過剰な引張が作用することを防止して、連設部分及びその付近の破断を効果的に防止できる。 ( 7 ) The tooth attachment according to any one of (1) to (6 ) above, in which the tooth portion is formed by using a punch configured so as not to contact the tooth bottom portion of the tooth portion in the second drawing process. How to manufacture the pulley. With such a configuration, it is possible to prevent excessive tension from acting on the continuous portion and its vicinity during the second drawing process, and effectively prevent breakage of the continuous portion and its vicinity.

本発明に係る歯付プーリの製造方法によれば、第2成形体に対して据え込み加工を行って歯付プーリを仕上げるので、切削加工により仕上げる場合と比較して、仕上げ作業の効率化を図りつつ、寸法精度を十分に確保できる。しかも、歯付プーリの連設部分の半径Rを小さく設定して、最終製品のダレによるアールを小さくできるので、有効歯形部を大きくとることができる。また、第2成形体の連設部分の半径R2を大きく設定できるので、第2絞り加工時における引張荷重を小さくして、第1成形体のリム部に対して無理なく歯部を成形することができる。このため、従来、成形困難であると考えられてきたオースティナイト系ステンレス鋼板を用いても、無理なく歯付プーリを製作することができる。 According to the method for manufacturing a toothed pulley according to the present invention, the toothed pulley is finished by performing a stationary process on the second molded body, so that the efficiency of the finishing work can be improved as compared with the case where the toothed pulley is finished by cutting. Sufficient dimensional accuracy can be ensured while trying. Moreover, since the radius R of the continuous portion of the toothed pulley can be set small to reduce the radius due to sagging of the final product, the effective tooth profile portion can be made large. Further, since the radius R2 of the continuous portion of the second molded body can be set large, the tensile load during the second drawing process can be reduced to form the tooth portion without difficulty with respect to the rim portion of the first molded body. Can be done. Therefore, even if an austinite-based stainless steel plate, which has been conventionally considered to be difficult to mold, is used, a toothed pulley can be manufactured without difficulty.

以下、本発明の実施の形態について図面を参照しながら説明する。

先ず、歯付プーリを備えた歯付プーリ組立体の構成について説明する。

図1〜図3に示すように、歯付プーリ組立体1は、歯付プーリ2と、その両側にロウ付けなどにより固定された第1フランジ部材3及び第2フランジ部材4とを備えている。この歯付プーリ2は、自動二輪車における動力伝達用や、自動車用エンジンのカムシャフトへの動力伝達用など、任意の機器の動力伝達用の構成部材として用いることができるものである。

Hereinafter, embodiments of the present invention will be described with reference to the drawings.

First, the configuration of the toothed pulley assembly including the toothed pulley will be described.

As shown in FIGS. 1 to 3, the

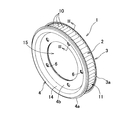

歯付プーリ2は、図2、図3、図4A、図4Bに示すように、外周部に歯部10を形成した略円筒状のリム部11と、リム部11の軸方向の第1端部から半径方向の内方側へ延びるディスク部12とを有し、金属板を用いて後述の製造方法にて製作したものである。

As shown in FIGS. 2, 4, 4A, and 4B, the

ディスク部12の中央部には略平坦な環状の取付部13が形成され、取付部13の外周側には環状の段差部14が形成され、取付部13は段差部14を介してリム部11の軸方向の途中部に配置され、取付部13の中央部には中央開口部15が形成されている。ただし、ディスク部12の形状は、歯付プーリ2を組み付ける組付対象物の構成などに応じて任意に設定できる。

A substantially flat

歯付プーリ2を構成する金属材料としては、深絞り可能なものであれば任意の金属材料を採用でき、例えばステンレス鋼や軟鉄や鋼鉄などの鉄系金属や、アルミニウム合金などの非鉄金属を用いることができる。特に、本発明では、従来、加工硬化により成形困難であると考えられていた、オースティナイト系ステンレス鋼を用いつつ、無理なく効率的且つ精度よく歯付プーリ2を製作できる。また、歯付プーリ2の板厚や外径、歯部10の個数や形状などは任意に設定可能である。

As the metal material constituting the

第1フランジ部材3及び第2フランジ部材4は、ステンレス鋼や軟鉄や鋼鉄などの鉄系金属や、アルミニウム合金板などの非鉄金属などからなる金属板をプレス成形して製作したものである。

The

第1フランジ部材3及び第2フランジ部材4の外周部にはリム部11よりも多少大径の環状のフランジ部3a、4aがそれぞれ形成され、両フランジ部3a、4aにより、歯付プーリ2に巻き掛けられる歯付ベルト5の軸方向への移動を規制して、歯付ベルト5が歯付プーリ2から脱落しないように構成されている。

An

第1フランジ部材3の内周部にはディスク部12に重ね合わされる重合部3bが形成され、第2フランジ部材4の内周部にはディスク部12に重ね合わされる重合部4bが形成されている。取付部13と重合部3bと重合部4bの重ね合わせ部分には、複数の固定孔6が周方向に間隔をあけて貫通状に形成され、これら複数の固定孔6にボルトなどの固定具を挿通させて、歯付プーリ組立体1をホイールなどの組付対象物に組み付け可能に構成されている。

A

ただし、第1フランジ部材3及び第2フランジ部材4としては、歯付プーリ2を組み付ける対象物の構成などに応じた任意の構成のものを採用できる。

However, as the

次に、歯付プーリ2の製造方法について説明する。

歯付プーリ2の製造方法は、第1打ち抜き工程と、第2打ち抜き工程と、第1絞り工程と、第2絞り工程と、据え込み工程とを備えている。

Next, a method of manufacturing the

The method for manufacturing the

第1打ち抜き工程では、図5Aに示すように、素材金属板を円板状に打ち抜くとともに、その中央部に位置決め孔20を打ち抜いて、略平板状の金属板2Aを製作する。

In the first punching step, as shown in FIG. 5A, the material metal plate is punched into a disk shape, and the

第2打ち抜き工程では、図5Bに示すように、金属板2Aをプレス加工して半径方向の途中部に環状の段差部14を成形するとともに、金属板2Aの中央部に固定孔6及び中央開口部15を打ち抜いて、平板環状の外周部21と、その内側に配置されるディスク部12とを有する金属板2Bを製作する。

In the second punching step, as shown in FIG. 5B, the

ただし、第1打ち抜き工程において、素材金属板を円板状に打ち抜くとともに、段差部14の成形と、固定孔6及び中央開口部15の打ち抜きとを同時に行い、第2打ち抜き工程を省略することもできる。また、固定孔6及び中央開口部15の打ち抜きは、任意のタイミングで行うことが可能で、例えば据え込み工程の後に行うこともできる。

However, in the first punching step, the material metal plate is punched into a disk shape, and the

第1絞り工程では、図6A〜図6Dに示すような構成の第1ダイス30と第1パンチ31とを用いて、金属板2Bの外周部21に円筒状の第1リム部11Cを絞り加工により成形する。なお、図6A〜図6Dにおいて、第1ダイス30及び第1押え板33と、金属板2B及び第1成形体2Cとは、切断面における端面図で表現し、切断面よりも後方の構成の記載は省略した。

In the first drawing step, a cylindrical

第1ダイス30は、金属板の中央部に第1リム部11Cの外径に適合する大きさの円形の開口部30aを形成し、開口部30aの内周面の下部に下側へ行くにしたがって大径となる案内面30bを形成したものである。

The first die 30 forms a

第1パンチ31は、第1リム部11Cの内径に適合する大きさの円板状の金属板からなり、外周部に第1リム部11Cの内側空間に適合する大きさの環状突部31aを形成し、環状突部31aの上端部の外周縁に環状の円弧面からなる第1アール31bを形成し、中央部に第1位置決め部材32を上方へ突出状に設けたものである。

The

第1絞り工程では、先ず、図6Aに示すように、第1位置決め部材32に金属板2Bを外嵌させて、第1パンチ31に金属板2Bを位置決め載置する。

In the first drawing step, first, as shown in FIG. 6A, the

次に、図6Bに示すように、第1押え板33を第1パンチ31に対して相対的に下降させて、第1パンチ31と第1押え板33間に金属板2Bのディスク部12の略全体を保持する。

Next, as shown in FIG. 6B, the

次に、図6Cに示すように、第1ダイス30を第1パンチ31に対して相対的に下降させて、第1ダイス30と第1パンチ31間において金属板2Bの外周部21を絞り加工して、略円筒状の第1リム部11Cを成形し、図5Cに示すように、第1リム部11Cと、その軸方向の第1端部から半径方向の内側へ延びるディスク部12とを有する第1成形体2Cを製作する。

Next, as shown in FIG. 6C, the

次に、図6Dに示すように、第1ダイス30及び第1押え板33を上方へ移動させてから、第1ノックアウト部材34を上方へ移動させて、第1パンチ31から第1成形体2Cを抜き取って、第1成形体2Cを得ることになる。

Next, as shown in FIG. 6D, the

第2絞り工程では、図7A〜図7Dに示すような構成の第2ダイス40と第2パンチ41を用いて、第1成形体2Cの第1リム部11Cに複数の歯部10Dを絞り加工により成形する。なお、図7A〜図7Dにおいて、第2ダイス40及び第2押え板43と、第1成形体2C及び第2成形体2Dとは、切断面における端面図で表現し、切断面よりも後方の構成の記載は省略した。

In the second drawing step, a plurality of

第2ダイス40は、円形の開口部40aを有する金属板からなり、開口部40aの内周部に歯付プーリ2の各歯部10の歯底に対応させて、内方へ突出する複数のダイス側突条40bを第2ダイス40の高さ方向に沿って形成し、ダイス側突条40bの下半部の突出長さ及び周方向の幅をダイス側突条40bの下部において、下側へ行くにしたがってそれぞれ小さくなるように設定したものである。このように、ダイス側突条40bを構成すると、開口部40aの内周面に下側へ行くにしたがって開口径が大きくなる円錐状の導入部が形成され、第1成形体2Cの絞り加工時に、歯部10Dが所望の形状に徐々に成形されるため、歯部10Dを精度良く加工することが可能となる。

The

第2パンチ41は、第2リム部11Dの内嵌可能な大きさの略円板状の金属板からなり、外周部に第2リム部11Dの内側空間に適合する大きさの環状突部41aを形成し、環状突部41aの上端部の外周縁に環状の円弧面からなる第2アール41bを形成し、外周面に歯付プーリ2の各歯部10の歯先に対応させて、外方へ突出する複数のパンチ側突条41cを第2パンチ41の高さ方向に沿って形成し、中央部に第2位置決め部材42を上方へ突出状に設けたものである。

The

第2絞り工程では、先ず、図7Aに示すように、第1成形体2Cのディスク部12と第1リム部11Cとの連設部分16Cを上側にし、第1成形体2Cの第1リム部11Cの内側に第2パンチ41の環状突部41aを嵌合させるとともに、第2パンチ41の中央部の第2位置決め部材42に第1成形体2Cを外嵌させて、第2パンチ41に第1成形体2Cを位置決めセットする。

In the second drawing step, first, as shown in FIG. 7A, the

次に、図7Bに示すように、第2押え板43を第2パンチ41に対して相対的に下降させて、第2パンチ41と第2押え板43間に第1成形体2Cのディスク部12を保持する。

Next, as shown in FIG. 7B, the second

次に、図7Cに示すように、第2ダイス40を第2パンチ41に対して相対的に下降させて、第2ダイス40のダイス側突条40bと第2パンチ41のパンチ側突条41cとで、第1成形体2Cの第1リム部11Cに複数の歯部10Dを成形し、複数の歯部10Dを有する第2リム部11Dと、第2リム部11Dの軸方向の第1端部から半径方向の内側へ延びるディスク部12とを有する第2成形体2Dを製作する。

Next, as shown in FIG. 7C, the

このとき、第2リム部11Dにおける、ディスク部12と第2リム部11Dとの連設部分16Dとは反対側の第2端部の各歯部10Dの歯先に、第2ダイス40との摩擦抵抗により、軸方向の外方側へ突出するバリ部17(図11A参照)が形成されるとともに、連設部分16Dの外周面の円弧の半径R2が、第1成形体2Cの連設部分16Cの外周面の円弧の半径R1と同じ或いは多少小さくなるように成形される。

At this time, in the

次に、図7Dに示すように、第2ダイス40及び第2押え部材43を上方へ移動させてから、第2ノックアウト部材44を上方へ移動させて、第2パンチ41から第2成形体2Dを抜き取って、第2成形体2Dを得ることになる。

Next, as shown in FIG. 7D, the

この第2絞り工程では、1組の第2ダイス40と第2パンチ41とで、要求寸法となるように歯部10Dを成形することもできるが、第2ダイスと第2パンチとを複数組設けて、要求寸法になるように段階的に歯部10Dを成形することもできる。具体的には、3回の絞り加工により段階的に歯部10Dを要求寸法に成形する場合には、図8A〜図8Cに示すように、ダイス側突条とパンチ側突条の突出高さを段階的に高くしてなる、ダイス側突条45bを有する第2ダイス45及びパンチ側突条46cを有する第2パンチ46と、ダイス側突条47bを有する第2ダイス47及びパンチ側突条48cを有する第2パンチ48と、ダイス側突条40bを有する第2ダイス40及びパンチ側突条41cを有する第2パンチ41とを用いて、歯部10A,10B、10Dのように段階的に歯部10Dを成形することができる。ただし、第2ダイスと第2パンチの組数は任意に設定可能であるが、最終段では、第2ダイス40と第2パンチ41を用いて絞り加工を施すことになる。

In this second drawing step, the

このように歯部10Dを段階的に要求寸法に成形することで、第2成形体2Dの絞り加工時の面圧を低減して、加工硬化を抑制できるとともに、低荷重で絞り加工できるので第2ダイス40、45、47と第2パンチ41,46,48の寿命を向上できる。

By forming the

また、図8Cに示すように、第2パンチ41のうちのパンチ側突条41cの高さ方向の先端側部分以外は、第2リム部11Dに接触しないように、例えば第2リム部11Dの内周長の30%以上80%以下、好ましくは、40%以上60%以下の範囲で第2パンチ41と接触しないように構成してもよい。また、第2成形体2Dの歯部10Dの歯底部分における、第2パンチ41と第2ダイス40間のクリアランスC1は、任意に設定することが可能であるが、第2成形体2Dの第2リム部11Dの板厚tの1.5倍以上に設定してもよく、板厚tの1.5倍以上、3倍以下に設定してもよい。このように構成することで、第2成形体2Dの絞り加工時の面圧を低減して、加工硬化を抑制できるとともに、低荷重で絞り加工できるので第2ダイス40と第2パンチ41の寿命を向上できる。

Further, as shown in FIG. 8C, for example, the

第2成形体2Dの歯部10Dの歯先における周方向の両端部と、第2成形体2Dの歯部10に外嵌される第2ダイス40の嵌合凹部の奥端部の角部間にはクリアランスC2が形成されている。

Between both ends of the

据え込み工程では、図9A〜図9Cに示すような構成の第3ダイス50と第3パンチ53と下受けプレート54とを用いて、第2成形体2Dの第2リム部11Dに対して据え込み加工を施す。なお、図9A〜図9Cにおいて、第3ダイス50及び第3パンチ53と、第2成形体2D及び歯付プーリ2とは、切断面における端面図で表現し、切断面よりも後方の構成の記載は省略した。

In the embedding step, the

第3ダイス50は、上部ダイス51と下部ダイス52とに分割構成されている。上部ダイス51は、円形の開口部51aを有する金属板からなり、開口部51aの内周部を第3パンチ53の外面に略隙間なく嵌合可能に構成し、歯付プーリ2の各歯部10の歯底に対応させて上部ダイス側突条51bを形成し、上部ダイス51の下面に歯付プーリ2のリム部11の上面に当接可能な受け面51cを形成したものである。下部ダイス52は、円形の開口部52aを有する金属板からなり、開口部52aの内周部に歯付プーリ2の外面に略隙間なく外嵌可能に、歯付プーリ2の各歯部10の歯底に対応させて下部ダイス側突条52bを形成し、下部ダイス側突条52bの下半部の突出長さ及び周方向の幅を下側へ行くにしたがってそれぞれ小さくなるように設定したものである。

The

第3パンチ53は、リム部11に内嵌可能な大きさの略円板状の金属板からなり、外周部にリム部11の内側空間に適合する大きさの環状突部53aを形成し、環状突部53aの下端部の外周縁に環状の円弧面からなる第3アール53bを形成し、外周面に歯付プーリ2の各歯部10の歯先に対応させて、外方へ突出する複数のパンチ側突条53cを第3パンチ53の高さ方向に沿って形成しものである。図10に示すように、パンチ側突条53cの先端部と、歯付プーリ2の歯部10の先端部の内面間には、歯先の板厚と同程度のクリアランスC3が形成され、据え込み加工時における成形荷重を低減できるように構成され、クリアランスC3以外の部分において、歯付プーリ2のリム部11の内周面は第3パンチ53の外周面に略隙間なく嵌合されるように構成されている。

The

下受けプレート54は、下部ダイス52に略隙間なく内嵌可能な大きさの略円板状の金属板からなり、外周面に下部ダイス52の下部ダイス側突条52bに内嵌可能な条溝54aを下部ダイス側突条52bに対応させて形成し、上面に上面外周部に第2成形体2Dのディスク部12の外周部を下側から受け止め可能な受け面54bを形成したものである。

The

据え込み工程では、先ず、図9Aに示すように、第2絞り工程の場合とは上下を逆にして、第2成形体2Dを下受けプレート54に設けた位置決めピン55に外嵌させて位置決めするとともに、ディスク部12と第2リム部11Dとの連設部分16を下受けプレート54の受け面54bに載置して、下受けプレート54に位置決めセットする。

In the embedding step, first, as shown in FIG. 9A, the second molded

次に、図9Bに示すように、第3パンチ53を下受けプレート54に対して相対的に下降させて、第3パンチ53と下受けプレート54間に第2成形体2Dのディスク部12を保持する。

Next, as shown in FIG. 9B, the

次に、図9Cに示すように、第3ダイス50を第3パンチ53に対して相対的に下降させて、第3ダイス50及び第3パンチ53間において、第2リム部11Dを第3ダイス50の内面でガイドしながら圧縮し、第3ダイス50の下部ダイス側突条52bに張り付かせることで、リム部11の精度を確保しつつ、両受け面54b、51c間において、第2リム部11Dに対して据え込み加工を施して、歯付プーリ2を得ることになる。具体的には、第3ダイス50と第3パンチ53間において、第2成形体2Dの第2リム部11Dの外周面を、歯付プーリ2のリム部11の外面形状に適合する寸法に仕上げるとともに、両受け面54b、51c間において、図11A,図11Bに示すように、第2成形体2Dの第2リム部11Dとディスク部12との連設部分16Dの円弧の半径R2を、それよりも小さな、歯付プーリ2のディスク部12とリム部11との連設部分16の半径Rに合致するように据え込み、更に第2成形体2Dの第2端部における各歯部10Dから軸方向へ突出するバリ部17を平坦に押し潰すことになる。

Next, as shown in FIG. 9C, the

ここで、半径R2に対する半径Rの比率R/R2は、25%以上に設定すると、端面の歯底部が圧縮過多になり金型が破損する危険性を回避することができ、また50%以下に設定すると、第2成形体2Dの絞り加工時における連設部分16Dの変形量を少なくして、連設部分16Dに作用する引張荷重を低減できるので、25%〜50%であってもよい。

Here, if the ratio R / R2 of the radius R to the radius R2 is set to 25% or more, it is possible to avoid the risk that the tooth bottom portion of the end face will be overcompressed and the mold will be damaged, and it will be 50% or less. If it is set, the amount of deformation of the

この歯付プーリ2の製造方法では、第1絞り加工により、第1リム部11Cと第1ディスク部12との連設部分16Cを、その円弧の半径R1が、第2成形体2Dにおける第2リム部11Dとディスク部12との連設部分16Dの円弧の半径R2よりも大きくなるように成形できるので、第1絞り加工時において、第1成形体2Cの連設部分16Cにおける金属板の変形量を少なくして、第1成形体2Cを無理なく成形することができる。また、第2成形体2Dの連設部分16Dの半径R2を、最終製品としての歯付プーリ2におけるリム部11とディスク部12との連設部分16の円弧の半径Rよりも大きくなるように成形できるので、第2絞り加工時における引張荷重を小さくして、第1成形体2Cのリム部11Cに対して無理なく歯部10Dを成形することができる。このように、成形条件が最も厳しい第2成形体2Dの連設部分16Dの成形性を向上できるので、歯付プーリ2の素材に対する選択自由度を拡大でき、例えば、従来、成形困難であると考えられてきたオースティナイト系ステンレス鋼板を用いても、無理なく歯付プーリを製作することができる。更に、第2成形体2Dに対して据え込み加工を行うことで、第2成形体2Dの連設部分16Dの半径R2を、それよりも小さな、歯付プーリ2の連設部分16の半径Rに合致するように調整するとともに、第2リム部11Dの第2端部に形成されるバリ部17を平坦に押し潰して、歯付プーリ2を仕上げるので、切削加工により仕上げる場合と比較して、仕上げ作業の効率化を図りつつ、寸法精度を十分に確保できる。しかも、第2成形体2Dの連設部分16Dの半径R2を、それよりも小さな、歯付プーリ2の連設部分16の半径Rに合致するように調整して、最終製品のダレによるアールを小さくできるので、有効歯形部を大きくとることができる。加えて、第2成形体2Dの上下を逆にして、第2成形体2Dを据え込むので、歯形精度の向上、板厚の均一化による強度向上を図ることができる。

In this method of manufacturing the

なお、第1絞り加工と第2絞り加工(第2絞り加工を段階的に行う場合には、各段階の絞り加工)と据え込み加工の中から選択される1種又は2種以上の加工後に、加工硬化を回復する固溶化処理を備えさせることもできる。歯付プーリ2をオースティナイト系のステンレス鋼や耐熱鋼で構成する場合には、固溶化処理として、処理対象物を1000℃以上の高温度に加熱して、炭化物などを固溶させた後、ガス(水素が好ましい)雰囲気中で急冷することになる。

After one or more types of processing selected from the first drawing process, the second drawing process (when the second drawing process is performed in stages, the drawing process in each stage) and the stationary processing. It is also possible to provide a solidification treatment for recovering work hardening. When the

また、第1絞り加工と第2絞り加工(第2絞り加工を段階的に行う場合には、各段階の絞り加工)と据え込み加工の中から選択される1種又は2種以上の加工を80℃以上500℃以下の温間、または800℃以上1100℃以下の熱間にて施すことも好ましい。具体的には、金属板2Bと第1成形体2Cと第2成形体2Dの中から選択される1種又は2種以上を、歯付プーリ2を構成する金属材料の再結晶温度以上に加熱した状態で必要な加工を行うことになる。

In addition, one type or two or more types of processing selected from the first drawing process, the second drawing process (when the second drawing process is performed in stages, the drawing process in each stage) and the stationary processing are performed. It is also preferable to apply it in a warm temperature of 80 ° C. or higher and 500 ° C. or lower, or in a hot temperature of 800 ° C. or higher and 1100 ° C. or lower. Specifically, one or more selected from the

このように固溶化処理や熱間にて加工を行う場合には、加工硬化による連設部分16の破断などを一層効果的に防止できるので、加工硬化し易い金属材料、例えばオースティナイト系ステンレスからなる素材金属板を用いた歯付プーリ2の成形に好適である。

When the solution treatment or hot processing is performed in this way, it is possible to more effectively prevent breakage of the

以上、本発明の実施形態について説明したが、本発明は前述した実施形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲においてその構成を変更し得ることは勿論である。 Although the embodiments of the present invention have been described above, the present invention is not limited to the above-described embodiments, and it goes without saying that the configuration can be changed without departing from the gist of the present invention.

1:歯付プーリ組立体

2:歯付プーリ

3:第1フランジ部材

3a:フランジ部

3b:重合部

4:第2フランジ部材

4a:フランジ部

4b:重合部

5:歯付ベルト

6:固定孔

10:歯部

11:リム部

12:ディスク部

13:取付部

14:段差部

15:中央開口部

16:連設部分

17:バリ部

2A:金属板

20:位置決め孔

2B:金属板

21:外周部

2C:第1成形体

11C:リム部

16C:連設部分

30:第1ダイス

30a:開口部

30b:案内面

31:第1パンチ

31a:環状突部

31b:第1アール

32:第1位置決め部材

33:第1押え板

34:第1ノックアウト部材

2D:第2成形体

10D:歯部

11D:リム部

16D:連設部分

40:第2ダイス

40a:開口部

40b :ダイス側突条

41:第2パンチ

41a:環状突部

41b:第2アール

41c:パンチ側突条

42:第2位置決め部材

43:第2押え板

44:第2ノックアウト部材

10A:歯部

45:第2ダイス

45b:ダイス側突条

46:第2パンチ

46c:パンチ側突条

10B:歯部

47:第2ダイス

47b:ダイス側突条

48:第2パンチ

48c:パンチ側突条

50:第3ダイス

51:上部ダイス

51a:開口部

51b:上部ダイス側突条

51c:受け面

52:下部ダイス

52a:開口部

52b:下部ダイス側突条

53:第3パンチ

53a:環状突部

53b:第3アール

53c:パンチ側突条

54:受けプレート

54a:条溝

54b:受け面

55:位置決めピン

C1:クリアランス

C2:クリアランス

C3:クリアランス

1: Toothed pulley assembly 2: Toothed pulley 3:

2A: Metal plate 20: Positioning hole

2B: Metal plate 21: Outer circumference

2C: 1st molded

2D: Second molded

50: Third die 51: Upper die 51a:

Claims (7)

円板状の1枚の、オースティナイト系ステンレス鋼板からなる金属板を、第1絞り加工により、略円筒状の第1リム部と、前記第1リム部の軸方向の第1端部から半径方向の内側へ延びる前記ディスク部とを有する第1成形体に成形することと、

前記第1成形体の第1リム部に第2絞り加工により歯部を成形することと、

前記歯部を成形した第2成形体の第2リム部における軸方向の第1端部及び第2端部を平坦な受け面でそれぞれ受け止めながら、前記第2成形体の第2リム部と前記ディスク部との連設部分の円弧の半径R2が、それよりも小さな、前記歯付プーリにおける前記リム部と前記ディスク部との連設部分の円弧の半径Rと合致し、且つ、前記第2成形体の前記第2端部における前記各歯部から軸方向へ突出するバリ部が平坦に押し潰されるように、前記第2成形体を据え込み加工することと、

を備え、

前記据え込み加工する際に、前記半径R2に対する前記半径Rの比率R/R2を25%〜50%に設定するとともに、

前記据え込み加工に用いるパンチにおいて、前記パンチの各突条の先端部と前記各歯部の先端部の内周面には、前記歯部の歯先の板厚と同程度のクリアランスがある、

歯付プーリの製造方法。

A method for manufacturing a toothed pulley having a substantially cylindrical rim portion having a tooth portion formed on an outer peripheral portion and a disc portion extending inward in the radial direction from the first end portion in the axial direction of the rim portion. ,

A single disk-shaped metal plate made of austinite-based stainless steel plate is subjected to a first drawing process from a substantially cylindrical first rim portion and an axially first end portion of the first rim portion. Molding into a first molded body having the disk portion extending inward in the radial direction, and

To form a tooth portion on the first rim portion of the first molded body by a second drawing process,

The second rim portion of the second molded body and the said The radius R2 of the arc of the portion connected to the disk portion matches the radius R2 of the arc of the portion connected to the rim portion and the disk portion of the toothed pulley, which is smaller than that, and the second The second molded body is embedded and processed so that the burr portion protruding from each tooth portion in the axial direction at the second end portion of the molded body is flatly crushed.

With

At the time of the stationary processing, the ratio R / R2 of the radius R to the radius R2 is set to 25% to 50%, and the ratio R / R2 is set to 25% to 50%.

In the punch used for the embedding process, the tip portion of each ridge of the punch and the inner peripheral surface of the tip portion of each tooth portion have a clearance comparable to the plate thickness of the tooth tip of the tooth portion.

Manufacturing method of toothed pulley.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017185173A JP6958174B2 (en) | 2017-09-26 | 2017-09-26 | Manufacturing method of toothed pulley |

| PCT/JP2018/033035 WO2019065145A1 (en) | 2017-09-26 | 2018-09-06 | Method for manufacturing toothed pulley |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017185173A JP6958174B2 (en) | 2017-09-26 | 2017-09-26 | Manufacturing method of toothed pulley |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019058928A JP2019058928A (en) | 2019-04-18 |

| JP6958174B2 true JP6958174B2 (en) | 2021-11-02 |

Family

ID=65901860

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017185173A Active JP6958174B2 (en) | 2017-09-26 | 2017-09-26 | Manufacturing method of toothed pulley |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP6958174B2 (en) |

| WO (1) | WO2019065145A1 (en) |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6231770A (en) * | 1985-08-01 | 1987-02-10 | Tsubakimoto Chain Co | Toothed pulley made of sheet metal and manufacture thereof |

| JPH0688087B2 (en) * | 1987-10-27 | 1994-11-09 | マツダ株式会社 | Forging die for sheet metal gear-shaped parts |

| JP3688063B2 (en) * | 1996-08-01 | 2005-08-24 | 長野計器株式会社 | Method for producing precipitation hardened stainless steel compact |

| JP2001179349A (en) * | 1999-10-12 | 2001-07-03 | Hitachi Ltd | Press forming deep drawing method and worked piece |

| KR101533903B1 (en) * | 2011-03-24 | 2015-07-03 | 아이신에이더블류 가부시키가이샤 | Device for producing drive plate and method for producing drive plate |

| WO2016117369A1 (en) * | 2015-01-21 | 2016-07-28 | 新日鐵住金株式会社 | Method for manufacturing tooth-shaped component, and tooth-shaped component |

-

2017

- 2017-09-26 JP JP2017185173A patent/JP6958174B2/en active Active

-

2018

- 2018-09-06 WO PCT/JP2018/033035 patent/WO2019065145A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019058928A (en) | 2019-04-18 |

| WO2019065145A1 (en) | 2019-04-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5383362B2 (en) | Method for manufacturing metal member | |

| JP2012517901A (en) | Method for manufacturing press-hardened metal components | |

| JP5833261B1 (en) | Method of processing outer periphery of metal end section and method of joining metal component obtained by the processing method and other member | |

| JP5397396B2 (en) | Manufacturing method of rotor core of rotating electrical machine | |

| US20070051156A1 (en) | Manufacturing method for an annular member and a pronged annular member | |

| US20040250594A1 (en) | Punching method | |

| JP6958174B2 (en) | Manufacturing method of toothed pulley | |

| JP4812307B2 (en) | Burring mold and burring method | |

| JP2015193043A (en) | Manufacturing method of metal plate with hole, perforated metal plate, circumferentially perforated external gear, external gear and metal plate for cam, as well as manufacturing method of metal plate and metal plate | |

| JP6949428B2 (en) | Manufacturing method of pulley shaft for belt type continuously variable transmission | |

| US7823432B2 (en) | Method of forming spring washer blind-holes into a piston for an automobile transmission | |

| JP2010058132A (en) | Pressing method and method for manufacturing ring-shaped belleville spring | |

| JP2009061481A (en) | Metal parts manufacturing method, core metal, and injection gear | |

| JP5779913B2 (en) | Spline molded body molding method and inner diameter spline tooth molding apparatus | |

| JP2007098437A (en) | Burring die and burring method | |

| JP6419144B2 (en) | Manufacturing method of hinge member | |

| JP2011098380A (en) | Method of manufacturing steel plate-like component, pole parking and cold forging metallic mold | |

| US20190105696A1 (en) | Method and Device for Forming a Semi-Finished Product | |

| JP4609188B2 (en) | Method and apparatus for correcting flange warpage of forged workpiece | |

| JP4594970B2 (en) | Manufacturing method of spring retainer for internal combustion engine | |

| JPH0839184A (en) | Production of ring gear | |

| JPH0576970A (en) | Method for forming shaft hole on pulley made of sheet metal | |

| WO1998015369A1 (en) | Method of forming boss integrally with sheet metal | |

| JP4217691B2 (en) | Manufacturing method for cylindrical parts | |

| JP5876405B2 (en) | How to fasten pierce nuts |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20200529 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210525 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210708 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210803 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210806 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210907 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210920 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6958174 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |