JP6849631B2 - 作業ロボットシステムおよび作業ロボット - Google Patents

作業ロボットシステムおよび作業ロボット Download PDFInfo

- Publication number

- JP6849631B2 JP6849631B2 JP2018082420A JP2018082420A JP6849631B2 JP 6849631 B2 JP6849631 B2 JP 6849631B2 JP 2018082420 A JP2018082420 A JP 2018082420A JP 2018082420 A JP2018082420 A JP 2018082420A JP 6849631 B2 JP6849631 B2 JP 6849631B2

- Authority

- JP

- Japan

- Prior art keywords

- detection

- work robot

- target

- article

- work

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G47/00—Article or material-handling devices associated with conveyors; Methods employing such devices

- B65G47/74—Feeding, transfer, or discharging devices of particular kinds or types

- B65G47/90—Devices for picking-up and depositing articles or materials

- B65G47/905—Control arrangements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/0093—Programme-controlled manipulators co-operating with conveyor means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J13/00—Controls for manipulators

- B25J13/08—Controls for manipulators by means of sensing devices, e.g. viewing or touching devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J13/00—Controls for manipulators

- B25J13/08—Controls for manipulators by means of sensing devices, e.g. viewing or touching devices

- B25J13/085—Force or torque sensors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/16—Programme controls

- B25J9/1628—Programme controls characterised by the control loop

- B25J9/1633—Programme controls characterised by the control loop compliant, force, torque control, e.g. combined with position control

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/16—Programme controls

- B25J9/1694—Programme controls characterised by use of sensors other than normal servo-feedback from position, speed or acceleration sensors, perception control, multi-sensor controlled systems, sensor fusion

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B25—HAND TOOLS; PORTABLE POWER-DRIVEN TOOLS; MANIPULATORS

- B25J—MANIPULATORS; CHAMBERS PROVIDED WITH MANIPULATION DEVICES

- B25J9/00—Programme-controlled manipulators

- B25J9/16—Programme controls

- B25J9/1694—Programme controls characterised by use of sensors other than normal servo-feedback from position, speed or acceleration sensors, perception control, multi-sensor controlled systems, sensor fusion

- B25J9/1697—Vision controlled systems

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65G—TRANSPORT OR STORAGE DEVICES, e.g. CONVEYORS FOR LOADING OR TIPPING, SHOP CONVEYOR SYSTEMS OR PNEUMATIC TUBE CONVEYORS

- B65G2203/00—Indexing code relating to control or detection of the articles or the load carriers during conveying

- B65G2203/04—Detection means

- B65G2203/042—Sensors

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/02—Total factory control, e.g. smart factories, flexible manufacturing systems [FMS] or integrated manufacturing systems [IMS]

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Robotics (AREA)

- Human Computer Interaction (AREA)

- Manipulator (AREA)

- Automatic Assembly (AREA)

- Automobile Manufacture Line, Endless Track Vehicle, Trailer (AREA)

Description

本発明の第1態様の作業ロボットシステムは、物品を搬送する搬送装置と、前記搬送装置によって動いている前記物品の対象部に対して所定の作業を行う作業ロボットと、前記作業ロボットを制御する作業ロボット制御部と、第1の所定位置に配置され、前記搬送装置によって動いている前記物品の第1の面における前記対象部とは異なる第1の検出対象であって前記対象部に対して位置が変化しない第1の検出対象の位置を検出するために用いられる第1のセンサと、第2の所定位置に配置され、前記搬送装置によって動いている前記物品の第2の面における前記対象部とは異なる第2の検出対象であって前記対象部に対して位置が変化しない第2の検出対象の位置を検出するために用いられる第2のセンサと、前記作業ロボットに支持された部品又はツールと前記物品との接触によって生ずる力を検出する力検出部と、を備え、前記作業ロボット制御部が、前記作業ロボットによる前記所定の作業が行われる時に、検出される前記第1の検出対象および前記第2の検出対象の位置に基づき前記作業ロボットによって支持されている前記部品又は前記ツールを前記対象部に追随させる前記作業ロボットの制御を行いながら、前記力検出部の検出値に基づいた力制御を行う。

検出部の検出結果に基づいてこのように作業ロボットが作動すると、作業の効率が向上する。

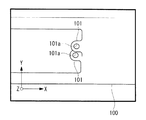

本実施形態の作業ロボットシステムは、図1に示されるように、作業対象である物品100を搬送する搬送装置2と、搬送装置2によって搬送される物品100の対象部101に対して所定の作業を行う作業ロボット10と、作業ロボット10が有する作業ロボット制御装置20と、検出部としての検出装置40とを備えている。

なお、物品100が搬送装置2によって移動している状態において、作業ロボット10は部品110の取付部111を対象部101に取付ける。

ハンド30は爪を駆動するサーボモータ31を備えている(図2参照)。サーボモータ31はその作動位置を検出するための作動位置検出装置を有し、作動位置検出装置は一例としてエンコーダである。作動位置検出装置の検出値は作業ロボット制御装置20に送信される。

なお、各サーボモータ11,31として、回転モータ、直動モータ等の各種のサーボモータが用いられ得る。

本実施形態では、搬送装置2の搬送方向と図1の基準座標系201のX軸方向が一致しており、鉛直方向と図1のZ軸方向とが一致しており、図1のY軸方向は搬送装置2の幅方向と一致するように取る。

また、前記キャリブレーション治具を作業ロボットの既知の位置に取付け、2つのセンサ50の前に移動させ、2つのセンサ50がそれぞれ前記キャリブレーション治具の画像データを得て、作業ロボット10の基準座標系201とセンサ50の位置姿勢(センサ座標系203,204)とを関連付ける。もしくは2つのセンサ50から見える既知の位置に前記キャリブレーション治具を設置し、2つのセンサ50がそれぞれ前記キャリブレーション治具の画像データを得て、作業ロボット10の基準座標系201とセンサ50の位置姿勢(センサ座標系203,204)とを関連付けてもよい。

なお、基準座標系設定時にキャリブレーション治具とは別の治具を用いても良い。

なお上位制御装置80がない場合は、各々の制御装置が直接やり取りを行う。

ステップS1−2の制御を行うために、作業ロボット制御部21は、物品100内における対象部101や検出対象Oに対するロボットの位置のデータ等を用いる。なお、ここであらかじめ指定されたおおよその搬送装置2の搬送速度を用いてロボットの位置を補正しても良いし、もしくは作動位置検出装置2bによって得られる搬送装置2の搬送速度を使ってロボットの位置を補正しても良い。

検出対象Oは対象部101に対する位置および姿勢が変化しないものであればよい。

作業ロボット制御部21は、センサ50の画像データを用いて、基準座標系201における検出対象Oの位置、又は、位置および姿勢を検出する。そして、作業ロボット制御部21は、予め教示されている基準と実際の検出結果との相対関係から第1の処理の補正データを求める。各検出対象Oは対象部101に対して位置および姿勢が変化しないので、対象部101の補正データとして前記補正データを用いることが可能である。

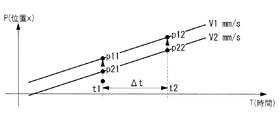

第2の処理としてステップS1−6およびS1−7を行うために、例えば下記の制御を用いることが可能である。本実施形態では、下記の制御は位置ベース法と称される。それ以外の制御を用いてステップS1−6およびS1−7を行うことも勿論可能である。本実施形態では、下記制御において、センサ50の検出データから検出対象Oの位置が検出されるが、センサ50の検出データから検出対象Oの位置および姿勢が検出されてもよい。

この移動量を使って基準座標系201を移動させるための設定位置を補間しても良い。

ここで、本実施形態の作業動作プログラム23bは、基準座標系201において部品110のシャフト111aの位置および姿勢を順次変更するものである。

なおステップS1−10、S1−11は嵌合動作(ステップS1−8)の開始前に行われても良い。

また、第2の処理において検出対象Oの位置の逐次検出を行う際に、第1の処理の補正データを求めることも可能である。この場合、第1の処理(ステップS1−4)が不要となる。

なおステップS1−10、S1−11は嵌合動作(ステップS1−8)の開始前に行われても良い。

2a モータ

3 ローラ

10 作業ロボット

10a アーム

11 サーボモータ

20 作業ロボット制御装置

21 作業ロボット制御部

22 表示装置

23 記憶部

23a システムプログラム

23b 作業動作プログラム

23c 力制御プログラム

23d 計測プログラム

30 ハンド

32 力センサ(力検出部)

40 検出装置(検出部)

50 センサ

60 計測装置

63 レール

64 スライダ

65 サーボモータ

100 物品

101 対象部

101a 孔

110 部品

111 取付部

111a シャフト

Claims (4)

- 物品を搬送する搬送装置と、

前記搬送装置によって動いている前記物品の対象部に対して所定の作業を行う作業ロボットと、

前記作業ロボットを制御する作業ロボット制御部と、

第1の所定位置に配置され、前記搬送装置によって動いている前記物品の第1の面における前記対象部とは異なる第1の検出対象であって前記対象部に対して位置が変化しない第1の検出対象の位置を検出するために用いられる第1のセンサと、

第2の所定位置に配置され、前記搬送装置によって動いている前記物品の第2の面における前記対象部とは異なる第2の検出対象であって前記対象部に対して位置が変化しない第2の検出対象の位置を検出するために用いられる第2のセンサと、

前記作業ロボットに支持された部品又はツールと前記物品との接触によって生ずる力を検出する力検出部と、を備え、

前記作業ロボット制御部が、前記作業ロボットによる前記所定の作業が行われる時に、検出される前記第1の検出対象および前記第2の検出対象の位置に基づき前記作業ロボットによって支持されている前記部品又は前記ツールを前記対象部に追随させる前記作業ロボットの制御を行いながら、前記力検出部の検出値に基づいた力制御を行う、作業ロボットシステム。 - 前記搬送装置上の前記物品の少なくとも位置を検出する検出部を備え、

前記作業ロボット制御部が、前記検出部の検出結果に基づいて、前記作業ロボットの前記部品又は前記ツールを前記対象部に近付ける、請求項1に記載の作業ロボットシステム。 - 前記検出対象の検出位置が、所定の基準を超えて変動する時に、前記作業ロボット制御部および前記搬送装置の少なくとも一方が異常対応作動を行う、請求項1又は2に記載の作業ロボットシステム。

- 搬送装置によって動いている物品の対象部に対して所定の作業を行うアームと、

前記アームを制御する作業ロボット制御部と、

前記アームに支持された部品又はツールと前記物品との接触によって生ずる力を検出する力検出部と、を備えた作業ロボットであって、

前記作業ロボット制御部が、前記搬送装置によって動いている前記物品の第1の面における第1の検出対象であって前記対象部に対して位置が変化しない第1の検出対象の位置を検出するために用いられる第1センサと、前記搬送装置によって動いている前記物品の第2の面における第2の検出対象であって前記対象部に対して位置が変化しない第2の検出対象の位置を検出するために用いられる第2センサとを有する計測装置から、前記第1の検出対象および前記第2の検出対象の位置に関するデータを受付け、

前記作業ロボット制御部が、前記アームによる前記所定の作業が行われる時に、前記第1の検出対象および前記第2の検出対象の前記位置に関するデータを用いて前記アームによって支持されている前記部品又は前記ツールを前記対象部に追随させる前記アームの制御を行いながら、前記力検出部の検出値に基づいた力制御を行う、作業ロボット。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018082420A JP6849631B2 (ja) | 2018-04-23 | 2018-04-23 | 作業ロボットシステムおよび作業ロボット |

| US16/382,773 US11161697B2 (en) | 2018-04-23 | 2019-04-12 | Work robot system and work robot |

| DE102019109717.7A DE102019109717A1 (de) | 2018-04-23 | 2019-04-12 | Arbeitsrobotersystem und Arbeitsroboter |

| CN201910311436.5A CN110385695A (zh) | 2018-04-23 | 2019-04-18 | 作业机器人系统以及作业机器人 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018082420A JP6849631B2 (ja) | 2018-04-23 | 2018-04-23 | 作業ロボットシステムおよび作業ロボット |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2019188508A JP2019188508A (ja) | 2019-10-31 |

| JP6849631B2 true JP6849631B2 (ja) | 2021-03-24 |

Family

ID=68105602

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2018082420A Active JP6849631B2 (ja) | 2018-04-23 | 2018-04-23 | 作業ロボットシステムおよび作業ロボット |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US11161697B2 (ja) |

| JP (1) | JP6849631B2 (ja) |

| CN (1) | CN110385695A (ja) |

| DE (1) | DE102019109717A1 (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6538751B2 (ja) * | 2017-05-18 | 2019-07-03 | ファナック株式会社 | プログラミング装置及びロボット制御方法 |

| JP7314871B2 (ja) * | 2020-07-09 | 2023-07-26 | 新東工業株式会社 | 強度計測装置及び強度計測方法 |

| CN112238455B (zh) * | 2020-09-30 | 2021-10-15 | 深圳优地科技有限公司 | 一种机器人的参数调整方法、参数调整装置及服务器 |

| US20210107152A1 (en) * | 2020-12-22 | 2021-04-15 | Intel Corporation | Autonomous machine collaboration |

| CN113579729A (zh) * | 2021-08-11 | 2021-11-02 | 眉山中车制动科技股份有限公司 | 一种阀体自动组装装置及方法 |

| DE112021007987T5 (de) | 2021-09-27 | 2024-05-23 | Fanuc Corporation | Robotersystem |

| CN114055475B (zh) * | 2021-12-13 | 2023-03-31 | 库卡机器人制造(上海)有限公司 | 机器人的校准方法和校准装置、机器人和可读存储介质 |

Family Cites Families (27)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5516792B2 (ja) | 1973-02-09 | 1980-05-07 | ||

| JPH0612490B2 (ja) | 1985-04-22 | 1994-02-16 | 日産自動車株式会社 | ロボツトの制御装置 |

| JP2786225B2 (ja) * | 1989-02-01 | 1998-08-13 | 株式会社日立製作所 | 工業用ロボットの制御方法及び装置 |

| JP2728326B2 (ja) * | 1991-12-24 | 1998-03-18 | 日立造船株式会社 | 移動体の位置・姿勢自動計測装置 |

| JPH05318363A (ja) * | 1992-05-21 | 1993-12-03 | Sanyo Electric Co Ltd | ロボットの制御方式 |

| JPH0872764A (ja) | 1994-09-01 | 1996-03-19 | Mazda Motor Corp | 生産ライン制御装置 |

| JPH08286701A (ja) | 1995-04-11 | 1996-11-01 | Nissan Motor Co Ltd | 複数ロボット制御方法およびシステム |

| JPH0972717A (ja) * | 1995-09-04 | 1997-03-18 | Fanuc Ltd | 画像の取得・処理方法 |

| WO1998017444A1 (fr) | 1996-10-24 | 1998-04-30 | Fanuc Ltd | Systeme de robot de commande de forces a capteur optique pour travail d'insertion |

| GB0125079D0 (en) * | 2001-10-18 | 2001-12-12 | Cimac Automation Ltd | Auto motion:robot guidance for manufacturing |

| KR100454714B1 (ko) * | 2002-02-16 | 2004-11-05 | 한국과학기술연구원 | 작업용 로봇, 작업용 로봇을 위한 액츄에이터 및 작업용 로봇의 제어방법 |

| JP4220920B2 (ja) * | 2004-03-08 | 2009-02-04 | ファナック株式会社 | 視覚センサ |

| AT502931A2 (de) * | 2004-10-05 | 2007-06-15 | Keba Ag | Arbeitsbereichsüberwachung für automatisierte, programmgesteuerte maschinen und roboter |

| JP4864363B2 (ja) | 2005-07-07 | 2012-02-01 | 東芝機械株式会社 | ハンドリング装置、作業装置及びプログラム |

| JP4655074B2 (ja) | 2007-07-27 | 2011-03-23 | トヨタ自動車株式会社 | ワーク搬送装置およびワーク設置方法 |

| JP4443615B2 (ja) | 2008-02-27 | 2010-03-31 | トヨタ自動車株式会社 | パワーアシスト装置及びその制御方法 |

| WO2009123956A1 (en) * | 2008-03-31 | 2009-10-08 | Abb Research | Robot parts assembly on a workpiece moving on an assembly line |

| JP2011073128A (ja) | 2009-09-30 | 2011-04-14 | Almedio Inc | ロボットシステム |

| JP5508895B2 (ja) * | 2010-02-22 | 2014-06-04 | 本田技研工業株式会社 | 加工システム及び加工方法 |

| JP5845212B2 (ja) * | 2013-06-28 | 2016-01-20 | ファナック株式会社 | 視覚センサ及び力センサを備えたバリ取り装置 |

| US9777083B2 (en) * | 2014-05-09 | 2017-10-03 | Dow Global Technologies Llc | Process for making ethylene-based polymers using hydrocarbon initiators |

| US10146202B2 (en) * | 2015-07-16 | 2018-12-04 | The Boeing Company | Method and device for performing automated operations on a workpiece |

| JP6754364B2 (ja) * | 2015-08-25 | 2020-09-09 | 川崎重工業株式会社 | ロボットシステム |

| CN106391756A (zh) * | 2016-09-30 | 2017-02-15 | 浙江德福精密驱动制造有限公司 | 一种精整机用工件位置检测装置 |

| JP6478234B2 (ja) | 2017-06-26 | 2019-03-06 | ファナック株式会社 | ロボットシステム |

| JP6703018B2 (ja) * | 2018-02-01 | 2020-06-03 | ファナック株式会社 | 作業ロボットシステム |

| JP6748126B2 (ja) | 2018-02-08 | 2020-08-26 | ファナック株式会社 | 作業ロボットシステム |

-

2018

- 2018-04-23 JP JP2018082420A patent/JP6849631B2/ja active Active

-

2019

- 2019-04-12 US US16/382,773 patent/US11161697B2/en active Active

- 2019-04-12 DE DE102019109717.7A patent/DE102019109717A1/de active Pending

- 2019-04-18 CN CN201910311436.5A patent/CN110385695A/zh active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| JP2019188508A (ja) | 2019-10-31 |

| US20190322467A1 (en) | 2019-10-24 |

| CN110385695A (zh) | 2019-10-29 |

| US11161697B2 (en) | 2021-11-02 |

| DE102019109717A1 (de) | 2019-10-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6849631B2 (ja) | 作業ロボットシステムおよび作業ロボット | |

| US11904483B2 (en) | Work robot system | |

| US10481590B2 (en) | Control system of machine tool | |

| US10625420B2 (en) | Machining system | |

| US11161239B2 (en) | Work robot system and work robot | |

| CN107303644B (zh) | 机床上的对象物的位置计测方法及位置计测系统 | |

| CN111470309B (zh) | 跟随机器人及作业机器人系统 | |

| US10725450B2 (en) | Control system of machine tool | |

| US10585418B2 (en) | Control system of machine tool | |

| US10780579B2 (en) | Work robot system | |

| CN112775718A (zh) | 机床的位置测量传感器的校正值测量方法和校正值测量系统 | |

| US10328582B2 (en) | Process system including robot that transfers workpiece to process machine | |

| WO2021235331A1 (ja) | 追随ロボット | |

| CN110605730A (zh) | 机器人系统以及机器人 | |

| JP5094435B2 (ja) | 自動教示システム | |

| EP3603904B1 (en) | Robot system | |

| WO2023166588A1 (ja) | 作業ロボットシステム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190911 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20191217 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20200217 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200519 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20200616 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20200817 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20200915 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201214 |

|

| C60 | Trial request (containing other claim documents, opposition documents) |

Free format text: JAPANESE INTERMEDIATE CODE: C60 Effective date: 20201214 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20201223 |

|

| C21 | Notice of transfer of a case for reconsideration by examiners before appeal proceedings |

Free format text: JAPANESE INTERMEDIATE CODE: C21 Effective date: 20210105 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20210202 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20210304 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6849631 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |