JP6696387B2 - Cassette coil for rotating electric machine - Google Patents

Cassette coil for rotating electric machine Download PDFInfo

- Publication number

- JP6696387B2 JP6696387B2 JP2016190734A JP2016190734A JP6696387B2 JP 6696387 B2 JP6696387 B2 JP 6696387B2 JP 2016190734 A JP2016190734 A JP 2016190734A JP 2016190734 A JP2016190734 A JP 2016190734A JP 6696387 B2 JP6696387 B2 JP 6696387B2

- Authority

- JP

- Japan

- Prior art keywords

- winding

- coil

- layer

- tooth

- diameter side

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004804 winding Methods 0.000 claims description 264

- 238000006073 displacement reaction Methods 0.000 claims description 13

- 230000002093 peripheral effect Effects 0.000 claims description 12

- 239000012774 insulation material Substances 0.000 claims 1

- 238000000034 method Methods 0.000 description 41

- 239000012212 insulator Substances 0.000 description 32

- 210000000078 claw Anatomy 0.000 description 24

- 238000010586 diagram Methods 0.000 description 11

- 239000004020 conductor Substances 0.000 description 9

- NJPPVKZQTLUDBO-UHFFFAOYSA-N novaluron Chemical compound C1=C(Cl)C(OC(F)(F)C(OC(F)(F)F)F)=CC=C1NC(=O)NC(=O)C1=C(F)C=CC=C1F NJPPVKZQTLUDBO-UHFFFAOYSA-N 0.000 description 7

- 239000011248 coating agent Substances 0.000 description 4

- 238000000576 coating method Methods 0.000 description 4

- 230000005489 elastic deformation Effects 0.000 description 4

- 239000011810 insulating material Substances 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 229920001187 thermosetting polymer Polymers 0.000 description 3

- 230000007704 transition Effects 0.000 description 3

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical class [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 238000009413 insulation Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 230000001360 synchronised effect Effects 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 239000004962 Polyamide-imide Substances 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 210000003298 dental enamel Anatomy 0.000 description 1

- 239000002320 enamel (paints) Substances 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000006247 magnetic powder Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 239000002985 plastic film Substances 0.000 description 1

- 229920006255 plastic film Polymers 0.000 description 1

- 229920003055 poly(ester-imide) Polymers 0.000 description 1

- 229920002037 poly(vinyl butyral) polymer Polymers 0.000 description 1

- 229920002312 polyamide-imide Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Landscapes

- Windings For Motors And Generators (AREA)

- Insulation, Fastening Of Motor, Generator Windings (AREA)

- Manufacture Of Motors, Generators (AREA)

Description

本開示は、回転電機用カセットコイルに係り、特に、二層巻で集中巻された回転電機用カセットコイルに関する。 The present disclosure relates to a cassette coil for a rotary electric machine, and particularly to a cassette coil for a rotary electric machine that is concentratedly wound by two layers.

回転電機のステータの複数のティースに巻回される巻線の方法としては、分布巻の他に集中巻がある。集中巻は、1つのティースに1つの相巻線を所定の巻数で巻回するもので、予めカセットコイルとして巻回しておき、各ティースに順次組付し、渡り線で各コイルの間を接続して所定のステータ巻線とされる。 As a method of winding around a plurality of teeth of a stator of a rotary electric machine, there are concentrated winding as well as distributed winding. In concentrated winding, one phase winding is wound around one tooth with a predetermined number of turns, and it is wound in advance as a cassette coil, assembled in sequence to each tooth, and each coil is connected with a crossover wire. To obtain a predetermined stator winding.

特許文献1には、回転電機のステータコアの各ティースにそれぞれインシュレータを被せ、次に巻線として形成したコイルを各ティースにインシュレータの上から嵌め込むことが述べられている。インシュレータの上下端面には板ばねの先端に突起が形成されたスナップフィットが形成されており、コイルの内側端がスナップフィットを押しながら乗り越えたところでスナップフィットが戻り、先端の突起でコイルの内側端面を保持する。

本開示に関連する技術として、集中巻用の二層巻コイルを各ティースに順次組付すると、最後のコイルの組付のとき、当該ティースの両側のティースには既にコイルが組付済みのため、最後のコイルの組付が困難になる。このときには、最後のコイルの形状の弾性変形性を利用して当該ティースに組付するが、特許文献2には、二層巻コイルの巻回方法において、外側の第一層コイルと内側の第二層コイルとの間に適当な間隙を設け、組付のときの弾性変形性を高める構成が開示されている。 As a technique related to the present disclosure, when two-layer winding coils for concentrated winding are sequentially assembled to each tooth, when the last coil is assembled, the coils are already assembled on the teeth on both sides of the tooth. , It becomes difficult to assemble the last coil. At this time, the last coil is assembled to the tooth by utilizing the elastic deformability of the shape. However, in Patent Document 2, in the winding method of the two-layer winding coil, the outer first layer coil and the inner first layer coil are used. There is disclosed a configuration in which an appropriate gap is provided between the two-layer coil and the elastic deformability at the time of assembly is enhanced.

集中巻コイルは、1本の導線を同心状に連続的に巻回するので、いわばコイルばねのように容易に軸方向に伸縮する。この集中巻のカセットコイルをティースに組付するとき、軸方向に伸縮するので、最内径側の巻線を押さえておかないと、内径側に倒れることが生じる。最内径側の巻線の内径側への倒れが生じると、最内径側の巻線から引き出されるリードと渡り線等との間の接合へ余計な負荷が懸り、接合における損失が増加し、コイル相間への異物混入による絶縁性能の低下の恐れが生じ得る。内径側の倒れを防止するためには、全ての巻線を互いに接着材等で固定すればよいが、そうすると、カセットコイルの全体が一体となり、最後のカセットコイルを当該ティースに組付するときの弾性変形が困難となる。そこで、ティースへの組付時の弾性変形性を確保しながら、内径側の巻線の内径側への倒れを防止できる回転電機用カセットコイルが要望される。 Since the concentrated winding coil continuously winds one conductor wire concentrically, it can be easily expanded and contracted in the axial direction like a coil spring. When this concentrated winding cassette coil is assembled to the tooth, it expands and contracts in the axial direction, so unless the winding on the innermost diameter side is held down, it may collapse to the inner diameter side. When the winding on the innermost diameter side falls to the inner diameter side, an extra load is applied to the joint between the lead drawn from the winding on the innermost diameter side and the crossover wire, etc. There is a possibility that the insulation performance may deteriorate due to the inclusion of foreign matter between the phases. In order to prevent the inner diameter from collapsing, all the windings may be fixed to each other with an adhesive or the like, but then, the entire cassette coil is integrated, and when the last cassette coil is assembled to the tooth. Elastic deformation becomes difficult. Therefore, there is a demand for a cassette coil for a rotary electric machine that can prevent the winding of the winding on the inner diameter side from falling toward the inner diameter side while ensuring the elastic deformability at the time of assembling to the teeth.

本開示に係る回転電機用のカセットコイルは、ティース側の第二層コイルの上に第一層コイルが重ねられた二層巻をティースの根元側から先端側に向かう径方向に沿って所定の複数の巻線段で集中巻された回転電機用カセットコイルであって、ティースの外周4辺の内の1つの辺における巻回は、ティース端面からの高さ配置が径方向に沿って規則的な繰り返し段差を有している階層変位構造の巻回であり、複数の巻線段の内、径方向の最内径側の巻線段の二層巻のみについて、階層変位構造を取る辺以外の辺の第二層コイルと第一層コイルとの間が絶縁材の固着層で接着固定されている。 A cassette coil for a rotary electric machine according to the present disclosure has a two-layer winding in which a first-layer coil is stacked on a second-layer coil on the teeth side, and has a predetermined radial direction from the root side to the tip side of the teeth. In a cassette coil for a rotary electric machine, which is concentratedly wound in a plurality of winding stages, and winding is performed on one of the four outer peripheral sides of the tooth, the height arrangement from the tooth end face is regular along the radial direction. This is a winding of a hierarchical displacement structure having repeated steps, and only the two-layer winding of the winding stage on the radially innermost side of the plurality of winding stages is the first of the sides other than the side taking the hierarchical displacement structure. The two-layer coil and the first-layer coil are bonded and fixed by a fixing layer made of an insulating material.

上記構成によれば、最内径側の巻線段以外は、第二層コイルと第一層コイルとの間は接着固定されないので、ティースへの組付時の弾性変形性を確保できる。また、最内径側の巻線段の二層巻は、第二層コイルと第一層コイルとの間が接着固定されるので、その接着固定がない場合に比べ、最内径側の巻線の内径側への倒れを防止できる。 According to the above configuration, since the second layer coil and the first layer coil are not bonded and fixed except for the winding stage on the innermost diameter side, elastic deformability at the time of assembling to the tooth can be secured. In addition, in the two-layer winding of the winding stage on the innermost diameter side, the second layer coil and the first layer coil are adhesively fixed, so the inner diameter of the winding on the innermost diameter side is greater than when there is no adhesive fixing. Can prevent falling to the side.

上記構成の回転電機用カセットコイルによれば、ティースへの組付時の弾性変形性を確保しながら、内径側の巻線の内径側への倒れを防止できる。 According to the cassette coil for a rotary electric machine having the above structure, it is possible to prevent the winding of the inner diameter side from collapsing to the inner diameter side while ensuring the elastic deformability when assembled to the tooth.

以下に図面を用いて本発明に係る実施の形態につき、詳細に説明する。以下では、車両に搭載される回転電機のステータに用いられるカセットコイルを述べるが、これは説明のための例示であって、集中巻されたコイルを用いる回転電機のステータであれば、車両搭載以外の用途であっても構わない。以下では、集中巻されたコイルとして、平角線を用いて二層巻されたコイルを述べるが、これは説明のための例示である。二層巻の第一層コイルと第二層コイルとの間が絶縁材で固着できればよく、平角線以外の楕円断面の導線や、場合によって円形断面の導線等を用いても構わない。 Embodiments according to the present invention will be described in detail below with reference to the drawings. In the following, a cassette coil used in a stator of a rotary electric machine mounted on a vehicle will be described. However, this is an example for explanation, and a stator of a rotary electric machine using a coil wound in a concentrated manner is not mounted on the vehicle. May be used. Hereinafter, as the concentratedly wound coil, a coil wound in two layers using a rectangular wire will be described, but this is an example for description. It suffices that the first layer coil and the second layer coil of the two-layer winding can be fixed to each other with an insulating material, and a conductor wire having an elliptical cross section other than a rectangular wire, or a conductor wire having a circular cross section may be used.

以下で述べる形状、ティースの数、巻線段の数、総巻数、材質等は、説明のための例示であって、回転電機用カセットコイルの仕様に合わせ、適宜変更が可能である。以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。 The shape, the number of teeth, the number of winding stages, the total number of windings, the material, and the like described below are examples for description, and can be appropriately changed according to the specifications of the cassette coil for a rotary electric machine. In the following, similar elements are denoted by the same reference symbols in all the drawings, and redundant description will be omitted.

図1は、車両に搭載される回転電機のステータ10に用いられる回転電機用カセットコイル30の構成を示す図である。以下では、特に断らない限り、回転電機のステータ10を、ステータ10と呼び、回転電機用カセットコイル30を、カセットコイル30と呼ぶ。

FIG. 1 is a diagram showing a configuration of a rotary electric

ステータ10が用いられる回転電機は、駆動回路の制御によって、車両が力行するときは電動機として機能し、車両が制動時にあるときは発電機として機能するモータ・ジェネレータで、三相同期型の回転電機である。回転電機は、図1に示されるステータ10と、ステータ10の内周側に所定の隙間を隔てて配置される円環状の回転子であるロータとで構成される。図1ではロータの図示を省略した。

The rotating electrical machine in which the

ステータ10は、ステータコア12と、ステータコア12に装着されるインシュレータ20と、インシュレータ20を介してステータコア12に組付されるカセットコイル30とを含む。

The

ステータコア12は、円環状の磁性体部品で、円環状のステータヨーク14とステータヨーク14から内径側に突き出す複数のティース16とを含む。ティース16は、ステータ10において、磁極となる部分で、三相同期型の回転電機の場合は、3の倍数のティース16がステータコア12の周方向に沿って配置される。ここでは、15個のティース16が配置されるが、図1ではその内の1つが図示される。ティース16は、ステータヨーク14と上下方向の高さ寸法が同じであり、周方向に沿った幅は、ステータヨーク14側の根元側が大きく、内径側に行くほど細くなる先細りの形状を有する。隣接するティース16の間の空間は、スロット18である。

The

かかるステータコア12は、ステータヨーク14とティース16とを含みスロット18が形成されるように所定の形状に成形された円環状の磁性体薄板19の複数枚を積層したものが用いられる。磁性体薄板19の両面には電気的絶縁処理が施される。磁性体薄板19の材質としては、電磁鋼板が用いられる。磁性体薄板19の積層体に代えて、磁性粉末を所定の形状に一体化成形したものを用いてもよい。

The

図1に、ステータコア12の周方向、上下方向、径方向をそれぞれ示す。周方向は、ステータコア12の円周方向に沿った方向であり、上下方向は、回転電機の回転軸の方向であるが、ここでは、ステータコア12の端面に垂直な方向を示す。上下方向のうち、渡り線側は、カセットコイル30の巻線の巻始めリード32と巻き終りリード34が引き出されるリード側の方向で、ステータ10において複数のカセットコイル30が互いに所定の接続関係で接続されるときの渡り線が配置される側である。反渡り線側は、渡り線側と反対方向である。径方向は、ステータコア12においてステータヨーク14からティース16が突き出す方向で、カセットコイル30がティース16に組付される方向である。内径側は、ティース16の先細り形状側であり、外径側は、ステータヨーク14側である。カセットコイル30は、ティース16の内径側から外径側に嵌め込むようにして組付される。組付の詳細については後述する。

FIG. 1 shows the circumferential direction, the vertical direction, and the radial direction of the

インシュレータ20は、カセットコイル30の二層巻の内側巻線である第二層コイルの内周側面と、これに向かい合うステータコア12の外周側面との間に保持される筒状形状を有する絶縁体である。インシュレータ20は接着等の固定手段によってステータコア12に固定される。爪22,24は、インシュレータ20の渡り線側の面と、その反対側の反渡り線側の面とにそれぞれ設けられ、カセットコイル30の集中巻の最内径側の第二層コイルが内径側に飛び出さないように押えるコイル押えである。

The

かかるインシュレータ20は、電気絶縁性を有するシートを所定の形状に成形したものを用いることができる。電気絶縁性を有するシートとしては、紙の他、プラスチックフィルムを用いることができる。カセットコイル30の絶縁皮膜の電気絶縁性が十分であるときはインシュレータ20を省略してもよい。そのときは、カセットコイル30はティース16の外周面に直接的に向かい合って配置され、接着等の手段で固定される。以下では、インシュレータ20を設けるものとする。

As the

カセットコイル30は、集中巻されたコイルで、1つのティース16に1つの相巻線が所定巻数で巻回された二層巻コイルである。集中巻されたコイルとは、ティース16の径方向に垂直な矩形断面を構成する4つの辺に1本の絶縁皮膜付き導線が連続的に巻回されたコイルである。絶縁皮膜付き導線の素線としては、銅線、銅錫合金線、銀メッキ銅錫合金線等が用いられる。素線としては、断面形状が略矩形の平角線が用いられる。絶縁皮膜としては、ポリアミドイミドのエナメル皮膜が用いられる。これに代えて、ポリエステルイミド、ポリイミド、ポリエステル、ホルマール等を用いることができる。エナメル皮膜として、加圧加熱によって溶融し、隣接する導線を互いに融着する自己融着層を有するものが用いられる。自己融着層としては、ブチラール樹脂、ナイロン樹脂、エポキシ樹脂が用いられる。

The

集中巻された二層巻コイルは、ティース16の径方向に沿って所定の複数の巻線段で巻回されて配置され、各巻線段が二層の巻線で構成される。換言すると、二層巻コイルであるカセットコイル30は、絶縁皮膜付きの導線を二層巻で所定の複数の巻線段で巻回して所定の総巻数としたもので、1つのカセットコイル30の総巻数は、(巻線段の数×二層)である。図1では、巻線段の数=6の巻線段40として、外径側から内径側に向かって、巻線段40a,40b,40c,40d,40eを示す。総巻数は12である。巻始めリード32は、最外径側の巻線段40aに設けられ、巻終りリード34は、最内径側の巻線段40fに設けられる。

The concentratedly wound two-layer winding coil is arranged by being wound in a predetermined plurality of winding stages along the radial direction of the

ここでは、1つのティース16に巻回された1つの二層巻コイルを構成する二層の各巻線を区別して、第一層コイル36、第二層コイル38と呼ぶ。二層巻コイルが2層構造で積み重なるとき、外側に巻かれる巻線が第一層コイル36で、第一層コイル36よりも内側でティース16側に巻かれる巻線が第二層コイル38である。

Here, the two-layer windings constituting one two-layer winding coil wound around one

「二層巻コイル」については、先行技術において幾つかの巻方が周知である。第1の例は、内側層コイルとして、ティース16の根元側から巻始めてティース16の先端側に向って所定の巻数で巻き、ティース16の先端側に至れば、そこで内側層コイルの外側に移して外側層コイルとしてティースの先端側から根元側に戻る巻方である。第1の例によれば、ティース16の外周4辺の全ての辺において、内側層コイルの外側に外側層コイルが積み重ねられているが、巻始めリード32と巻き終りリード34が共にティース16の根元側にある。

For the "double-layer winding coil", several winding methods are known in the prior art. In the first example, the inner layer coil is wound from the root side of the

第2の例は、多層巻として知られている巻方である。この巻方は、先ほどの二層巻において、外側層コイルがティース16の根元側に至れば、そこで外側層コイルのさらに外側に移して、三層目のコイルとしてティースの根元側から先端側に戻り、これを繰り返して、必要な総巻数を得る巻方である。第2の例で、三層巻とすれば、ティース16の外周4辺の全ての辺において、同じ積み重ね順で三層のコイルが巻回されており、巻始めリード32はティース16の根元側にあり、巻き終りリード34はティース16の先端側にある。

The second example is the winding method known as multi-layer winding. In this winding method, when the outer layer coil reaches the root side of the

図1のカセットコイル30は、上記のいずれの巻方とも異なり、二層巻でありながら、巻始めリード32はティース16の根元側の最外径側の巻線段40aに設けられ、巻終りリード34は、ティース16の先端側の最内径側の巻線段40fに設けられる。この巻方も先行技術によって周知であって、例えば、特許文献2にその巻方が開示されている。

Unlike any of the above winding methods, the

「二層巻コイル」または「多層巻コイル」の先行技術で周知のいくつかの巻方は、それぞれ利点があり、適用される対象に応じて最適の巻方が選択される。図1のカセットコイル30の巻方は、巻始めリード32と巻終りリード34とがそれぞれティース16の根元側と先端側とに分かれているので、ステータ10における複数のカセットコイル30について渡り線を用いて所定の巻回方法で接続するのに便利である。しかも二層巻であるので、限られたスロット18の空間の範囲で総巻数を効率よく大きくできる。上記の第1の例では、巻始めリード32と巻終りリード34とがそれぞれティース16の根元側と先端側とに分かれて配置することができない。上記の第2の例では、巻始めリード32と巻終りリード34とがそれぞれティース16の根元側と先端側に分かれて配置するには三層巻となり、巻線体積が大きくなり、限られたスロットの空間の範囲に収納しきれないことが生じる。

Several winding methods known in the prior art of "two-layer winding coil" or "multi-layer winding coil" each have advantages, and the optimum winding method is selected according to the object to which it is applied. In the winding method of the

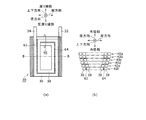

図2に、二層巻でありながら、巻始めリード32がティース16の根元側の最外径側の巻線段40aに設けられ、巻終りリード34は、ティース16の先端側の最内径側の巻線段40fに設けられる巻方の基本構成を示す。この巻方は、2つの巻線段を単位として繰り返す。図1の例では、巻線段の数=6であるので、図2の2つの巻線段の巻方を基本として、これを3回繰り返すことになる。

In FIG. 2, although it is a two-layer winding, the winding

図2において、(a)にティース16の外周4辺の輪郭を斜線付の枠Aで示す。辺21は、外周4辺の内の渡り線側の辺である。枠Aは、導線がティース16の外周4辺の周りに巻回されることを示すために用いられ、上下方向に沿った辺21の高さ位置は、辺21において巻かれる巻線の高さ位置の基準として用いられる。導線は、インシュレータ20を介してティース16の周りに巻回されるが、図2ではインシュレータ20の厚さの分を省略した。

In FIG. 2, the outline of the four outer peripheral sides of the

図2(b)は、巻回の単位となる2つの巻線段の内、外径側の巻線段を示し、(c)は、内径側の巻線段を示す。実際のカセットコイル30では、(b)と(c)は密接して隣接するが、図2では、外径側の巻線段から内径側の巻線段への移り変わりを示すため、適当に離間させて示す。(b),(c)のそれぞれにおける斜線付の枠Aは、(a)で示すティース16の外周4辺の輪郭である。ティース16の外周4辺の輪郭は、内径側に行くほど周方向に沿った幅が大きくなるが、図2では同じ幅で示す。

FIG. 2B shows the winding stage on the outer diameter side of the two winding stages serving as the winding unit, and FIG. 2C shows the winding stage on the inner diameter side. In the

(b)の外径側の巻線段においては、最初に巻線42から始まる巻線43が1巻分巻かれた後、その内側へ移って巻線45が約3/4巻で巻かれる。巻線45は、辺21に沿って、内径側の巻線段へ移る巻線46となる。巻順の方向を矢印で示した。

In the winding stage on the outer diameter side in (b), the winding 43 starting from the winding 42 is first wound by one turn, then moved to the inside thereof and the winding 45 is wound by about 3/4 turns. The winding 45 becomes a winding 46 that moves to the winding stage on the inner diameter side along the

これを図1のカセットコイル30に当てはめると、巻始めリード32を(b)の巻線42として、最外径側の巻線段40aでは、その巻始めリード32がティース16の外周の周りに1巻分巻かれた後、その内側へ移って巻線43が約3/4巻で巻かれる。巻線43は、辺21に沿って、内径側の巻線段40bへ移る巻線46となる。

When this is applied to the

(c)の内径側の巻線段においては、(b)から移ってきた巻線46がティース16に関する斜線付の枠Aの周りに1巻分巻かれた後、その外側へ移って巻線44が約3/4巻で巻かれる。巻線44は、次の内径側の巻線段に移る。次の内径側の巻線段は、(b)と同じであるので、巻線44は、次の内径側の巻線段における巻線42となる。これが繰り返えされて、2の倍数の巻線段40を有するカセットコイル30が形成される。

In the winding stage on the inner diameter side of (c), the winding 46 transferred from (b) is wound around the frame A with diagonal lines related to the

これを図1のカセットコイル30に当てはめると、巻終りリード34を(c)の巻線44として、最内径側の巻線段40fでは、その巻線44の内側に巻線47が1巻分巻かれた後、その外側へ移って、巻線が約3/4巻で巻かれる。そこから引き出されると、巻き終りリード34となる。巻き終りリード34が渡り線側に引き延ばされた状態では、最内径側の巻線段40fは、辺21において、斜線付の枠Aに接する高さ位置を有する巻線と、その外側に積み重ねられた高さ位置の巻線がある。

When this is applied to the

(b),(c)について、辺21において巻回される各巻線の高さ位置をh1,h2,h3と示す。h1,h2,h3は、上下方向に沿った辺21の高さ位置が原点である。(b)においては、巻線42が一番高くh1で、巻線43の高さ位置はh1よりも低いh2で、巻線46はさらに低くh3である。h3は、辺21の高さ位置に相当する。(c)については、巻線44が一番高くh1で、巻線47の高さ位置はh1よりも低いh2で、巻線46はさらに低くh3である。h3は、辺21の高さ位置に相当する。

Regarding (b) and (c), the height positions of the windings wound around the

このように、カセットコイル30における二層巻は、巻始めリード32と巻き終りリード34を、ティース16の最外径側と最内径側に配置するために、外側層のコイルを巻いてからその内側に内側層のコイルを巻く。これに引き続き、内側層のコイルを巻いてから、その外側に外側層のコイルを巻く。これを繰り返すときに、外側層から内側層への移り替わりと、内側層から外側層への移り変わりは、渡り線側の辺21の上で行われる。そのために、ティース16の外周4辺の内の周方向の両側の辺及び上下方向の反渡り線側の辺における巻回は、第一層コイル36と第二層コイル38とが単純に積み重ねられているが、渡り線側の辺21における巻回は、これらと異なる。すなわち、ティース16の外周4辺の内の渡り線側の辺21における巻回は、ティース端面からの高さ位置h1,h2,h3が径方向に沿って、規則的な繰り返し段差を有する。この構造を、階層変位構造50と呼ぶ。先行技術の第1の例、第2の例は、共に、ティース16の外周4辺の全ての辺において、同じ積み重ね順で複数層のコイルが巻回されており、階層変位構造50を有さない。

As described above, in the two-layer winding of the

図1に戻ると、インシュレータ20には、ティース16の辺21側に爪22が設けられ、これと反対側の反渡り線側に爪24が設けられる。爪22,24は、カセットコイル30の集中巻の最内径側の第二層コイル38の巻線が内径側に飛び出さないように押えるコイル押えである。階層変位構造50の巻回では、最内径側の巻線段40fにおいて、辺21に関し、斜線付の枠Aに接する高さ位置h3を有する巻線46と、その外側に積み重ねられた高さ位置h2の巻線47とがある。高さ位置h3を有する巻線は、第二層コイル38に相当するので、第二層コイル38に相当する巻線46は、爪22によってしっかり固定され、内径側に飛び出すことはない。これに対し、巻線47は、高さ位置h2を有するので、爪22によって固定されず自由状態であるので、インシュレータ20を介してティース16にカセットコイル30を組付の際に、内径側に倒れる恐れが生じる(後述の図9(a)参照)。

Returning to FIG. 1, the

インシュレータ20の構造において、巻線47の飛び出し防止の爪を設けることも考えられる。しかし、階層変位構造50は、3つの高さ位置h1,h2,h3が径方向に沿って規則的な繰り返し段差を有するので、中間の高さ位置h2の巻線47を固定する爪を設けにくい。なお、先行技術における第1の例、第2の例は、ティース16の外周4辺の全ての辺において、同じ積み重ね順で複数層のコイルが巻回されているので、全ての高さ位置のコイルについて、固定用の爪を設けることは容易である。

In the structure of the

図1のカセットコイル30における固着層60は、最内径側の巻線段40fにおいて、第一層コイル36と第二層コイル38との間を絶縁材で接着固定した絶縁層である。固着層60は、最内径側の巻線段40fにのみ設けられる。これは、集中巻のカセットコイル30をステータコア12のティース16にインシュレータ20を介して組付の際に、最後の15個目のカセットコイル30は、巻線の弾性変形性を利用する(後述の図8参照)ため、外径側の巻線段40は固着できないからである。固着層60は、最内径側の巻線段40fについて、周方向の両側における第一層コイル36と第二層コイル38との間にそれぞれ設けられる。両側の固着層60を区別するときは、内径側からみて、周方向に沿った左側を固着層62と呼び、右側を固着層64と呼ぶ。渡り線側の第一層コイル36と第二層コイル38は、単純な積み重ね構造ではなく、階層変位構造50の一部であるので、固着層60は設けない。なお、反渡り線側の第一層コイル36と第二層コイル38との間に、追加的に、固着層を設けてもよい。

The fixed

固着層62,64を設けることで、高さ位置h2を有する巻線47は、高さ位置h3を有する巻線46と固着されて、剛性が増加する。また、巻線46は爪22,24によってティース16に対し固定されるので、インシュレータ20を介してティース16にカセットコイル30を組付の際に、高さ位置h2を有する巻線47が内径側に倒れることを防止できる。

By providing the fixing layers 62 and 64, the winding

上記構成のカセットコイル30の製造方法と、インシュレータ20を介してステータコア12にカセットコイル30を組付する方法とについて、図3から図8を用いて詳細に説明する。図3は、カセットコイル30を製造し、製造されたカセットコイル30についてインシュレータ20を介してステータコア12に組付する手順を示すフローチャートである。

A method of manufacturing the

最初に、コイル巻回処理工程が行われる(S10)。この処理工程は、所定の巻型枠に、自己融着層を有する絶縁皮膜付き導線を巻きつけ、内側の第二層コイル38の上に第一層コイル36を重ねて、所定の複数の巻線段で巻回して行われる。第一層コイル36と第二層コイル38の巻回の仕方は図2で述べた方法である。図4は、コイル巻回処理後の巻線コイル29を示す図である。図4(a)は、内径側から見た正面図であり、(b)は、(a)のB−B線に沿った断面図である。巻線コイル29は、自己融着層が溶融しておらず、固着層62,64がまだ形成されていない。したがって、最内径側の巻線段40fを含め、総巻数=12の巻線は、1つのコイルばね状で、径方向に弾性的に延ばすことができる。

First, a coil winding process step is performed (S10). In this treatment step, a wire with an insulating film having a self-bonding layer is wound around a predetermined winding form frame, the

図3に戻り、次に、最内径側の第一層コイル36と第二層コイル38との間の固着処理工程が行われる(S12)。固着処理には、所定の固着治具70が用いられる。固着治具70は、図5(a)に示すように、受台72と、ヒータ73を内蔵する押え板74とを含んで構成される。図5(a)は、受台72とヒータ73との間に、S10で得られた巻線コイル29を配置した図である。ここでは、最外径側の巻線段40aを受台72側に、最内径側の巻線段40fを、ヒータ73を内蔵する押え板74側に配置する。

Returning to FIG. 3, next, a fixing treatment process between the

図5(b)は、受台72に対し押え板74に圧力Pを印加し、押え板74のヒータ73に通電する加圧加熱処理を行う図である。圧力Pの印加によって巻線コイル29の整形が行われる。この圧力Pの印加と、ヒータ73への通電とは、最内径側の巻線段40fの自己融着層のみが溶融し、それ以外の巻線段40e,40d,40c,40b,40aの自己融着層は溶融しない程度に設定される。図5(b)では、θと示す破線枠で、自己融着層が溶融する範囲を示す。押え板74におけるヒータ73の配置は、θと示す破線枠が、図1で述べた階層変位構造50と反渡り線側とに及ばないように設定される。かかるθと示す破線枠が最内径側の巻線段40fに留まる圧力Pの印加とヒータ73への通電の設定条件は、予め実験等で求められる。

FIG. 5B is a diagram for performing a pressure heating process in which pressure P is applied to the holding

上記では、カセットコイル30に自己融着層を有する絶縁皮膜付き導線を用いるものとしたが、自己融着層を有さない絶縁皮膜付き導線を用い、最内径側の巻線段40fの所定の箇所に熱硬化性の絶縁樹脂を配置してもよい。熱硬化性の絶縁樹脂としては、エポキシ樹脂を用いることができる。この場合には、最内径側の巻線段40fの所定の箇所に塗布等で設けた熱硬化性の絶縁樹脂が他の巻線段40e,40d,40c,40b,40aに流れないようにするため、固着治具70の構成を図5とは逆にする。すなわち、受台72にヒータ73を内蔵させ、受台72側に最内径側の巻線段40fを配置し、最外径側の巻線段40aを押え板74側に配置することがよい。

In the above description, the conductor with the insulating coating having the self-fusion layer is used for the

図6は、図4に対応する図で、図5の固着処理工程(S12)後のカセットコイル30を示す図である。図6(a)は正面図であり、(b)は、(a)のB−B線に沿った断面図である。ここでは、最内径側の巻線段40fの第一層コイル36と第二層コイル38との間に、固着層62,64が形成されている。その他は図4で述べた内容と同様であるので、詳細な説明を省略する。

FIG. 6 is a view corresponding to FIG. 4, and is a view showing the

図3に戻り、図5の固着処理工程(S12)後のカセットコイル30が得られると、次に、カセットコイル30のティース16への組付処理工程が行われる(S14)。ステータコア12は、15個のティース16を有するので、14個までのカセットコイル30は、当該ティース16の少なくとも片側に隣接するティース16にまだカセットコイル30が組み込まれていなければ、当該ティース16へ容易に組付できる。図1を参照して、インシュレータ20が既に配置されたティース16に対し、内径側の先端側からカセットコイル30を嵌め込むようにして組付が行われる。その際に、爪22,24は弾性を有するので、カセットコイル30は爪22,24を外径側に曲げながらティース16の外径側に押し込み、最内径側の巻線段40fが爪22,24を乗り越えると、爪22,24が元の形状に復帰し、カセットコイル30を固定する。

Returning to FIG. 3, when the

図7は、S14の組付処理工程後のカセットコイル30と、ステータコア12及びインシュレータ20との関係を示す三面図である。図7(a)は、内径側から見た正面図であり、(b)はその側面図であり、(c)は上面図である。図7に示すように、最内径側の巻線段40fにおいて、第一層コイル36と第二層コイル38の間に固着層62,64が設けられる。また、渡り線側の第二層コイル38(図2の巻線47に相当)は、爪22によってティース16に固定され、反渡り線側の第二層コイル38は爪24によって固定される。

FIG. 7 is a three-sided view showing the relationship between the

図3に戻り、ステータコア12における15個のティース16の内、14個目までは、順次カセットコイル30の組付が行われる(S16)。それぞれについて、組付後の状態は図7で述べた内容である。最後の15個目のカセットコイル30の組付は、カセットコイル30の弾性変形性を利用した弾性組付処理が行われる(S18)。

Returning to FIG. 3, of the 15

図8は、S18の弾性組付処理を示す図である。図8は、ステータ10の上面図である。15個のティース16を区別して、上面図において時計回りにN=1からN=15の番号を付す。図8は、N=1からN=14のティース16にそれぞれカセットコイル30(N=1)から、カセットコイル30(N=14)の14個のカセットコイル30が組付された状態である。N=15のティース16には、インシュレータ20(N=15)が既に被せられ、ステータコア12の内径側にカセットコイル30(N=15)が組付のために置かれる。ティース(N=15)の周方向の両側に隣接するティース(N=1)とティース(N=14)には、それぞれカセットコイル30(N=1)とカセットコイル30(N=14)が既に組付済みである。

FIG. 8 is a diagram showing the elastic assembly process of S18. FIG. 8 is a top view of the

ティース16は内径側に先細りの形状である。このため、ティース(N=15)の先端側におけるカセットコイル30(N=1)とカセットコイル30(N=14)との間の間隔L0は、図6で形成されたままのカセットコイル30(N=15)の最外径側の周方向に沿った寸法L1よりも狭い。カセットコイル30(N=15)をティース16(N=15)にそのまま組付しようとすると、カセットコイル30(N=1)とカセットコイル30(N=14)とに干渉する。

The

そこで、カセットコイル30(N=15)の弾性変形性を利用して、コイルばねとしての形状を変形させる。変形は、第一層コイル36と第二層コイル38との間の間隔を広げたり狭めたりして行う。最内径側の巻線段40fは、第一層コイル36と第二層コイル38とが固着層62,64で固着されているが、それ以外の巻線段40e,40d,40c,40b,40aは、第一層コイル36と第二層コイル38とは固着されていないので、変形の自由度がある。図8は、弾性変形後の巻線コイル31(N=15)についての各巻線の配置状態を示す。この弾性変形性によって、最後のカセットコイル30(N=15)がインシュレータ(N=15)に組付され、爪22,24によって、ティース16(N=15)に固定される。このようにして、ステータコア12に対するカセットコイル30の組付が行われる。

Therefore, the shape of the coil spring is deformed by utilizing the elastic deformability of the cassette coil 30 (N = 15). The deformation is performed by widening or narrowing the gap between the

図9は、本実施の形態に係るカセットコイル30の作用効果を示す2つの比較例を示す図である。図9(a)は、最内径側の巻線段40fへの固着処理を行わないときの巻線の内径側への倒れΔを示す図である。固着処理を行わない場合、第二層コイル38は、爪22,24によってステータコア12に固定される。そのときでも、最内径側に設けられる巻終りリード34は、第一層コイル36から引き出されるため、爪22,24によってステータコア12に固定されず自由端となっている。そのため、カセットコイル30をティース16に組付する際に、作業者が指等で押えていないと、巻終りリード34は、内径側への倒れΔを生じる。本実施の形態のカセットコイル30では、最内径側の巻線段40fについて、第一層コイル36と第二層コイル38との間が固着層62,64によって固着される。第二層コイル38は爪22,24によってステータコア12に固定され、第一層コイル36は第二層コイル38に固着層62,64によって固着されるので、第一層コイル36はティース16に固定される。これにより、巻終りリード34における内径側への倒れΔが生じない。

FIG. 9 is a diagram showing two comparative examples showing the operational effects of the

図9(b)は、従来技術の二層巻の集中巻用のインシュレータ80の例を示す図である。このインシュレータ80は、3つの爪82,84,86を有する。爪82,84は、第二層コイル38を固定するためのもので、本実施の形態の爪22,24と同じ働きをする。爪86は、カセットコイル30の反渡り線側において、第一層コイル36を固定する働きをする。これによって、巻終りリード34において内径側への倒れΔを軽減することができる。本実施の形態のカセットコイル30では、最内径側の巻線段40fについて、第一層コイル36と第二層コイル38との間が固着層62,64によって固着されるので、第一層コイル36のための爪86を用いなくても済む。すなわち、本実施の形態のカセットコイル30のためのインシュレータ20は、従来技術のインシュレータ80に比較して簡単な構造となり、コスト低減が実現でき、ステータ10の体格の小型化が可能になる。

FIG. 9B is a diagram showing an example of a conventional double-layer wound concentrated winding

本実施の形態に係る回転電機用カセットコイル30は、ティース16側の第二層コイル38の上に第一層コイル36が重ねられた二層巻をティース16の根元側から先端側に向かう径方向に沿って所定の複数の巻線段40で集中巻されたカセットコイル30である。ここで、ティース16の外周4辺の内の1つの辺における巻回は、ティース16端面からの高さ配置が径方向に沿って規則的な繰り返し段差を有している階層変位構造50の巻回である。そして、複数の巻線段40の内、径方向の最内径側の巻線段40fの二層巻のみについて、階層変位構造50を取る辺以外の辺の第二層コイル38と第一層コイル36との間が絶縁材の固着層62,64で接着固定されている。

The rotary electric

上記構成によれば、最内径の巻線段40f以外は、第二層コイル38と第一層コイル36とは固着層62,64によっては接着固定されないので、ティース16への組付時の弾性変形性を確保できる。また、最内径の巻線段40fの二層巻は第二層コイル38と第一層コイル36との間が固着層62,64によって接着固定されるので、その接着固定がない場合に比べ、最内径側の巻線の内径側への倒れを防止できる。

According to the above configuration, the

10 ステータ、12 ステータコア、14 ステータヨーク、16 ティース、18 スロット、19 磁性体薄板、20,80 インシュレータ、21 辺、22,24,82,84,86 爪、29 巻線コイル、30 (回転電機用)カセットコイル、31 (弾性変形された)巻線コイル、32 巻始めリード、34 巻終りリード、36 第一層コイル、38 第二層コイル、40 (所定の複数の)巻線段、40a,40b,40c,40d,40e 巻線段、40f (最内径側の)巻線段、42,43,44,45,46,47 巻線、50 階層変位構造、60,62,64 固着層、70 固着治具、72 受台、73 ヒータ、74 押え板。 10 stators, 12 stator cores, 14 stator yokes, 16 teeth, 18 slots, 19 magnetic thin plates, 20,80 insulators, 21 sides, 22, 24, 82, 84, 86 claws, 29 winding coils, 30 (for rotating electrical machines ) Cassette coil, 31 (elastically deformed) winding coil, 32 winding start lead, 34 winding end lead, 36 first layer coil, 38 second layer coil, 40 (predetermined plural) winding stages, 40a, 40b , 40c, 40d, 40e winding stage, 40f (innermost diameter side) winding stage, 42, 43, 44, 45, 46, 47 winding, 50 layer displacement structure, 60, 62, 64 fixing layer, 70 fixing jig , 72 pedestal, 73 heater, 74 holding plate.

Claims (1)

ティースの外周4辺の内の1つの辺における巻回は、ティース端面からの高さ配置が径方向に沿って規則的な繰り返し段差を有している階層変位構造の巻回であり、

複数の巻線段の内、径方向の最内径側の巻線段の二層巻のみについて、階層変位構造を取る辺以外の辺の第二層コイルと第一層コイルとの間が絶縁材の固着層で接着固定されている、回転電機用カセットコイル。 For a rotating electric machine in which a two-layer winding, in which the first-layer coil is stacked on the second-layer coil on the tooth side, is concentratedly wound in a plurality of predetermined winding stages along the radial direction from the root side to the tip side of the tooth. A cassette coil,

The winding around one of the four outer peripheral sides of the tooth is a winding of a hierarchical displacement structure in which the height arrangement from the tooth end face has regular repeated steps along the radial direction,

Insulation material is fixed between the second layer coil and the first layer coil on the side other than the side having the hierarchical displacement structure only for the two-layer winding of the innermost diameter side winding stage among the plurality of winding stages A cassette coil for a rotating electric machine that is adhesively fixed in layers.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016190734A JP6696387B2 (en) | 2016-09-29 | 2016-09-29 | Cassette coil for rotating electric machine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016190734A JP6696387B2 (en) | 2016-09-29 | 2016-09-29 | Cassette coil for rotating electric machine |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018057147A JP2018057147A (en) | 2018-04-05 |

| JP6696387B2 true JP6696387B2 (en) | 2020-05-20 |

Family

ID=61834369

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016190734A Expired - Fee Related JP6696387B2 (en) | 2016-09-29 | 2016-09-29 | Cassette coil for rotating electric machine |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6696387B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2024069818A (en) * | 2022-11-10 | 2024-05-22 | 株式会社アスター | Insulation material, coil unit, stator, motor, and stator manufacturing method |

-

2016

- 2016-09-29 JP JP2016190734A patent/JP6696387B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018057147A (en) | 2018-04-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5306411B2 (en) | Rotating electric machine | |

| RU2638165C1 (en) | Stator of rotating electrical machine | |

| JP4396761B2 (en) | Rotating electric machine stator and rotating electric machine | |

| JP4688003B2 (en) | Rotating electric machine stator and rotating electric machine using the same | |

| JP4582230B2 (en) | Rotating electric machine stator and rotating electric machine | |

| JP5532319B2 (en) | Stator for rotating electric machine and method for manufacturing the same | |

| JP5157296B2 (en) | Stator for motor and manufacturing method thereof | |

| JP5940123B2 (en) | Rotating machine armature | |

| JP2009131092A (en) | Stator of dynamo electric machine, and dynamo electric machine | |

| JP4911441B2 (en) | Rotating electric machine stator and rotating electric machine using the same | |

| US20090261684A1 (en) | Stator of electric rotating machine | |

| JP4502041B2 (en) | Stator for rotating electric machine and method for manufacturing the same | |

| JP5352979B2 (en) | Stator for rotating electric machine and method for manufacturing the same | |

| JP2010068590A (en) | Stator | |

| JP2016135060A (en) | Rotary electric machine stator | |

| JP5515236B2 (en) | Rotating electric machine stator, rotating electric machine and stator coil forming method | |

| JP5309674B2 (en) | Stator coil manufacturing method | |

| JP6696387B2 (en) | Cassette coil for rotating electric machine | |

| JP4535147B2 (en) | Rotating electric machine stator and rotating electric machine | |

| JP6319226B2 (en) | Rotating electrical machine stator | |

| JP2018050384A (en) | Rotary electric machine stator | |

| JP2009071948A (en) | Stator for rotary electric machine and method of manufacturing the same | |

| JP7423930B2 (en) | Slotless rotating electrical machine and method for manufacturing slotless rotating electrical machine | |

| JP5533474B2 (en) | Stator for rotating electric machine and method for manufacturing the same | |

| JP6497263B2 (en) | Rotating electrical machine stator |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20190517 |

|

| TRDD | Decision of grant or rejection written | ||

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20200318 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20200324 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20200406 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 6696387 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| LAPS | Cancellation because of no payment of annual fees |