JP6541108B2 - Method of manufacturing cylindrical sintered parts - Google Patents

Method of manufacturing cylindrical sintered parts Download PDFInfo

- Publication number

- JP6541108B2 JP6541108B2 JP2015226669A JP2015226669A JP6541108B2 JP 6541108 B2 JP6541108 B2 JP 6541108B2 JP 2015226669 A JP2015226669 A JP 2015226669A JP 2015226669 A JP2015226669 A JP 2015226669A JP 6541108 B2 JP6541108 B2 JP 6541108B2

- Authority

- JP

- Japan

- Prior art keywords

- cylindrical body

- lower punch

- thickness

- cylindrical

- punch

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 25

- 239000000843 powder Substances 0.000 claims description 29

- 238000000465 moulding Methods 0.000 claims description 24

- 238000000034 method Methods 0.000 claims description 19

- 230000002093 peripheral effect Effects 0.000 claims description 14

- 239000002994 raw material Substances 0.000 claims description 12

- 238000005245 sintering Methods 0.000 claims description 9

- 238000009702 powder compression Methods 0.000 claims description 6

- 238000003754 machining Methods 0.000 claims description 4

- 210000000078 claw Anatomy 0.000 description 14

- 238000004663 powder metallurgy Methods 0.000 description 8

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 238000000748 compression moulding Methods 0.000 description 2

- 238000005336 cracking Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 238000004513 sizing Methods 0.000 description 2

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 238000005242 forging Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

Images

Landscapes

- Powder Metallurgy (AREA)

Description

本発明は、筒状胴部の端面に凹凸を有する筒状焼結部品の製造方法、詳しくは、筒状胴部の端面の凸部が、粉末の成形工程において成形体を金型から取り出す(蹴出しする)際に加わる力に耐え得るだけの強度を有していない部品を粉末冶金法で製造可能となした方法に関する。 The present invention relates to a method of manufacturing a cylindrical sintered part having unevenness on the end face of the cylindrical body, and more specifically, the convex portion of the end face of the cylindrical body takes out the molded body from the mold in the powder forming step ( The present invention relates to a method of making it possible to manufacture parts by powder metallurgy that do not have strength enough to withstand the force applied during kicking.

粉末冶金法での製造が困難と考えられていた筒状部品の一例を図7、図8に示す。この筒状部品10は、筒状胴部11の一端に先端が尖鋭で肉厚も薄い(例えば、5mm以下)、ラチェット爪12を有する。また、他端には、軸穴13の付いた内フランジ14を有する。

An example of the cylindrical part considered to be difficult to manufacture by powder metallurgy is shown in FIG. 7 and FIG. The

この筒状部品10を、今、粉末冶金法で製造するとしたら、下記特許文献1に示されるような粉末成形金型、即ち、ダイと、コアと、複数の下パンチと、上パンチを組み合わせた粉末成形金型を用いて原料粉末を成形し、その後、得られた粉末の成形体を焼結する方法を採ることになる。

If this

例えば、図7、図8に示した筒状部品10の粉末成形金型での成形は、筒状胴部11の外周面を粉末成形金型のダイで、軸穴13をコアロッドで、ラチェット爪12のある面を下1パンチで、内フランジ14の内側端面と筒状胴部11の内周面を下2パンチで、内フランジ14の外面を上パンチでそれぞれ成形することになる。

For example, molding of the

この方法によれば原料粉末の圧縮成形は問題なく行える。しかし、圧縮成形して得られた粉末の成形体を金型から蹴出す際に、強度的に弱いラチェット爪12が破損する。

According to this method, compression molding of the raw material powder can be performed without any problem. However, when the powder compact obtained by compression molding is kicked out of the mold, the

成形体の金型からの蹴出しは、ラチェット爪12のある面を成形した下1パンチで成形体を支え、下1パンチが固定されている状況下でダイと下2パンチとコアを引き下げる方法で行う必要があり、このときに、ダイと下2パンチとコアの引き下げ力がそれらの金型に接している成形体に加わることから、ラチェット爪12がひび割れしたり、欠けたりするのである。

The method to lower the die, lower 2 punches and core under the condition that lower 1 punch is supported by lower 1 punch which formed the surface with

筒状胴部の一端に設けられる凸部は、肉厚が薄く、幅も狭いものであると、ラチェット爪のように先端が尖鋭でなくても蹴出し時(脱型時)の欠けが避けられない。 The protrusion provided at one end of the cylindrical body has a small thickness and a narrow width, so that a chipping at the time of kicking out (during die removal) is avoided even if the tip is not sharp like a ratchet claw I can not.

その問題があることから、強度の弱い凸部が端面にある図7、図8のような筒状部品10については、粉末冶金法での製造は不可能と考えられていた。

Because of the problem, it has been considered impossible to manufacture by the powder metallurgy method for

図7、図8のような筒状部品は、鍛造や鋳造後に凹凸のある端面を機械加工する方法を用いれば製造することができるが、これ等の方法は、量産性が悪く、製造コストが高くつく。 7 and 8 can be manufactured by using a method of machining the end face with irregularities after forging or casting, but these methods have poor mass productivity and a low manufacturing cost. It costs money.

そこで、本発明は、筒状胴部の端面に粉末成形体の段階では強度が不十分な凹凸を有する部品について、粉末冶金法による製造を可能にすることを目的とする。 Then, an object of this invention is to enable manufacture by the powder metallurgy method about the part which has an intensity | strength inadequate at the stage of a powder compact in the end surface of a cylindrical body part.

この発明の一態様にかかる筒状焼結部品の製造方法は、筒状胴部の一端面に凹凸を有する焼結部品を製造するものであって、原料粉末の成形工程において前記筒状胴部の外周又は内周に、当該筒状胴部の肉厚を全周に渡って増加させる増肉部を一体に成形し、

粉末の圧縮完了後に得られた成形体を前記増肉部の一端面を成形した第1の下パンチで支持し、この状況下で前記第1の下パンチと上パンチを除く他の金型要素を引き下げて金型からの成形体の蹴出しを行い、

しかる後、前記成形体を焼結し、さらに、前記増肉部を機械加工により除去して目的の焼結部品を得るものである。

A method of manufacturing a cylindrical sintered part according to an aspect of the present invention is to manufacture a sintered part having irregularities on one end face of a cylindrical body, and the cylindrical body in the step of forming the raw material powder. Forming an increased thickness portion integrally with the outer circumference or the inner circumference of the cylindrical body to increase the thickness of the cylindrical body over the entire circumference,

The compact obtained after powder compression is supported by a first lower punch formed by molding one end face of the increased thickness portion, and under this condition, other mold elements except the first lower punch and the upper punch Pull the mold out of the mold, and

Thereafter, the molded body is sintered, and the thickened portion is removed by machining to obtain a target sintered part.

本発明の方法によれば、成形体の段階では強度が不足して破損し易い凸部が筒状胴部の端面に存在する焼結部品を凸部の割れ、欠けを生じさせずに製造することができる。 According to the method of the present invention, it is possible to manufacture a sintered part having a convex portion which is insufficient in strength at the stage of a molded body and is easily broken at the end face of the cylindrical body without cracking or chipping of the convex portion. be able to.

なお、前記増肉部の除去は、旋盤などの工作機械を用いて外周や内周を削るだけの単純作業で行える。 In addition, the removal of the said thickness-increasing part can be performed by the simple operation which only grinds an outer periphery and inner periphery using machine tools, such as a lathe.

従って、粉末冶金法の利点は充分に生かされ、円筒状のブランク材を鍛造や鋳造して作り、その後に、ブランクの端面の凹凸を機械加工して生じさせる方法と比べると生産性に優れ、製造コストの低減も図れる。 Therefore, the advantages of powder metallurgy can be fully utilized, and the productivity is superior to a method in which cylindrical blanks are forged or cast and then machined to form irregularities on the end face of the blank, The manufacturing cost can also be reduced.

[本発明の実施形態の説明]

本発明の一態様にかかる筒状焼結部品の製造方法では、筒状胴部の一端に凹凸を有する焼結部品を製造する。その方法での原料粉末の成形工程において、前記筒状胴部の外周に当該筒状胴部の肉厚を全周に渡って増加させる増肉部を一体に成形する。

Description of the embodiment of the present invention

In the method of manufacturing a cylindrical sintered component according to one aspect of the present invention, a sintered component having an unevenness at one end of the cylindrical body is manufactured. In the step of forming the raw material powder in the method, an increase in thickness is integrally formed on the outer periphery of the cylindrical body so as to increase the thickness of the cylindrical body over the entire periphery.

その増肉部の追設された成形体は、増肉部の外周面をダイで、増肉部の一端面を第1の下パンチで、筒状胴部の一端の凹凸を第2の下パンチで、前記筒状胴部の内周面を第3の下パンチ又はコアロッドで、前記増肉部の他端面を含む筒状胴部の他端面を上パンチでそれぞれ成形する。 The molded product additionally provided with the thickness-increasing portion has a die on the outer peripheral surface of the thickness-increasing portion, a first lower punch on one end face of the thickness-increasing portion, and a second The inner peripheral surface of the cylindrical body portion is formed by the third lower punch or core rod, and the other end surface of the cylindrical body portion including the other end surface of the thickened portion is formed by the upper punch.

そして、前記第1の下パンチで前記増肉部の一端面を支持し、この状況下で前記第2の下パンチと第3の下パンチ(この第3の下パンチの無い金型もある)とコアロッドを引き下げて完成した成形体を金型から取り出す(蹴出しを行う)。 The first lower punch supports one end face of the thickened portion, and under this condition, the second lower punch and the third lower punch (there is also a mold without the third lower punch). The core rod is pulled down, and the finished molded body is taken out of the mold (take-out kicking).

このようにして得られた成形体は、その後に焼結する。そして、必要があれば真円度などを高めるサイジングを実施し、その後、前記増肉部を機械加工により除去する。 The shaped body thus obtained is then sintered. And, if necessary, sizing is performed to increase the roundness and the like, and then the thickened portion is removed by machining.

製造する筒状焼結部品が、他端に軸穴のある内フランジを備える場合には、前記第3の下パンチを設けてその第3の下パンチで前記筒状胴部の内周面と前記内フランジの内側端面をそれぞれ成形する。また、前記軸穴の内周面はコアロッドで成形し、上パンチでは、前記増肉部の他端面と前記内フランジの外側端面を含めて筒状胴部の他端面を成形する。 When the cylindrical sintered component to be manufactured is provided with an inner flange having an axial hole at the other end, the third lower punch is provided, and the third lower punch and the inner peripheral surface of the cylindrical body portion The inner end faces of the inner flange are respectively molded. The inner peripheral surface of the shaft hole is formed of a core rod, and the upper punch forms the other end surface of the cylindrical body including the other end surface of the thick portion and the outer end surface of the inner flange.

他端に内フランジの無い筒状焼結部品を製造するときには、筒状胴部の内周面の成形はコアロッドで行う。 When manufacturing the cylindrical sintered component which does not have an inner flange in the other end, shaping | molding of the internal peripheral surface of a cylindrical body part is performed by a core rod.

前記増肉部は、筒状胴部の内周に設けてもよく、このケースでは、筒状胴部の外周面をダイで、増肉部の内周面を第3の下パンチ又はコアロッドでそれぞれ成形する。 The thickened portion may be provided on the inner periphery of the cylindrical body. In this case, the outer circumferential surface of the cylindrical body is a die, and the inner circumferential surface of the thickened portion is a third lower punch or core rod. Each is molded.

また、このケースでは、通常、下1パンチと称される下パンチ(径方向の一番外側にある下パンチ)が前記第2の下パンチとなるので、その下1パンチ(第2の下パンチ)で筒状胴部の一端の凹凸を成形し、さらに、前記増肉部の一端面を下2パンチと称される径方向外側から数えて2番目の下パンチ(この発明で言う第1の下パンチ)で成形する。 Also, in this case, a lower punch (lowermost punch in the radial direction), usually referred to as a lower 1 punch, is the second lower punch, so the lower 1 punch (a second lower punch) Forming one end surface of the cylindrical body portion, and further, the second lower punch (counting from the outer side in the radial direction referred to as the lower 2 punch) is performed on one end face of the thick portion. Lower punch)

そしてさらに、下3パンチと称される径方向外側から数えて3番目の下パンチ(この発明で言う第3の下パンチ)又はコアロッドで前記増肉部の内周面を成形する。 Further, the inner peripheral surface of the thickness-increasing portion is formed with a third lower punch (third lower punch according to the present invention) or a core rod counting from the radial outer side called lower 3 punches.

前記内フランジのある筒状焼結部品については、第3の下パンチで内フランジの内側端面も成形する。 With respect to the cylindrical sintered part having the inner flange, the third lower punch also forms the inner end face of the inner flange.

かかる筒状焼結部品の製造方法によれば、成形体を金型から取り出す際の成形体の支持が増肉部の一端面を成形した第1の下パンチによってなされるため、筒状胴部の一端の凸部に荷重が加わらない。 According to the manufacturing method of the cylindrical sintered part, since the support of the molded body at the time of taking out the molded body from the mold is performed by the first lower punch formed by molding one end face of the thick portion, the cylindrical body portion No load is applied to the convex part at one end of.

そのために、成形体の段階では強度が充分でない凸部を筒状胴部の一端の有する部品を粉末冶金法で安定して製造することが可能になる。 Therefore, it becomes possible to manufacture stably the part which has a convex part whose intensity | strength is not enough at the stage of a molded object by the powder metallurgy method at one end of a cylindrical trunk | drum.

また、増肉部の設置によって成形体の筒状胴部の厚みが増加するため、製品段階では肉厚が例えば5mmにも満たないような薄い筒状胴部を有する筒状焼結部品についても、金型のキャビティに対する原料粉末の充填性が向上する。 In addition, since the thickness of the cylindrical body portion of the formed body is increased by the installation of the thickness-increasing portion, the cylindrical sintered component having a thin cylindrical body portion whose thickness does not reach, for example, 5 mm at the product stage The filling property of the raw material powder into the mold cavity is improved.

さらに、焼結段階では前記増肉部がまだ残されているため、成形体の焼結による歪(円筒度の悪化)も抑制される。このような優れた附随効果も期待できる。 Furthermore, since the thickened portion is still left at the sintering stage, distortion (deterioration of cylindricity) due to sintering of the molded body is also suppressed. Such excellent incidental effects can also be expected.

なお、前記増肉部の一端面は、前記筒状胴部の一端に設けられる凸部の突端よりも凸部の突出方向前方にせり出させておくのがよい。このようにすることで、金型から取り出した成形体を取り扱う際に、凸部の先端が外部の物体に当たって欠けるなどの事態も防止することができる。

[本発明の実施形態の詳細]

本発明の一態様にかかる筒状焼結部品の製造方法の具体例を、以下に図面を参照しつつ説明する。なお、本発明はこれ等の例示に限定されるものではなく、特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

Preferably, one end face of the thickness-increasing part is protruded forward in the projecting direction of the projection than the point of the projection provided on one end of the cylindrical body. In this way, when handling the molded body taken out of the mold, it is possible to prevent the situation where the tip of the convex portion falls off against the external object.

Details of the Embodiment of the Present Invention

Specific examples of the method for producing a cylindrical sintered component according to one aspect of the present invention will be described below with reference to the drawings. The present invention is not limited to these examples, but is shown by the claims, and is intended to include all modifications within the meaning and scope equivalent to the claims.

例示の製造方法は、図7、図8に示した筒状部品、即ち、筒状胴部11の一端に先端が尖鋭で肉厚も薄いラチェット爪12を有し、さらに、他端に、軸穴13の付いた内フランジ14を有する筒状部品10を粉末冶金法で製造するものである。

The illustrated manufacturing method has the cylindrical part shown in FIGS. 7 and 8, that is, the end of the

この筒状部品10は、原料粉末の成形工程において、図1に示すような形状の成形体15を作って製造する。

The

図1の成形体15には、筒状胴部11の外周に、その筒状胴部の肉厚を増加させる増肉部16が一体に設けられている。

In the molded

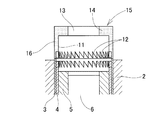

上記成形体15の成形に利用する粉末成形金型を図2に示す。この粉末成形金型1は、ダイ2と、第1の下パンチ(図のそれは下1パンチ)3と、第2の下パンチ(図のそれは下2パンチ)4と、第3の下パンチ(図のそれは下3パンチ)5と、コアロッド6及び上パンチ7を組み合わせたものである。

A powder molding die used for molding the molded

ダイ2は、成形体の筒状胴部11の外周に設けられる増肉部16の外周面を成形する。また、第1の下パンチ3は増肉部16の一端面を成形し、第2の下パンチ4は筒状胴部11の一端面、即ち、周方向に定ピッチで設けられたラチェット爪12と各ラチェット爪間の溝を成形する。

The

さらに、第3の下パンチ5は、筒状胴部11の内周面と部品の内フランジ14の内側端面を成形し、コアロッド6は内フランジ14の中心の軸穴13を成形する。

Further, the third

また、上パンチ7は、増肉部16の他端面と内フランジ14の外面を含めて筒状胴部の11他端面を成形する。

Further, the

図2は、粉末成形金型1のキャビティに原料粉末Pを投入した給粉完了状態を示している。 FIG. 2 shows a state in which the raw material powder P is fed into the cavity of the powder molding die 1 and the state of supplying powder is completed.

ダイ2と第3の下パンチ5との間に形成される空間は、増肉部16を設けない状態での成形に比べて第1の下パンチ3の厚み相当分広くなっている。そのため、その空間に対する原料粉末の充填性が向上する。

The space formed between the

給粉が完了したら上パンチ7が駆動され、ダイ2と第3の下パンチ5が定位置まで下がり、上パンチ7が下死点に到達して圧縮が完了する(図3参照)。

When the powder supply is completed, the

この後、第1の下パンチ3が成形体15を支えた状態下でダイ2とコアロッド6がまず引き下げられてコアロッド6が成形体の軸穴13から抜け(図4参照)、さらに、第3の下パンチ5が引き下げられ、ダイ2も引き続いて引き下げられてダイ2と第3の下パンチ5が成形体から抜ける(図5参照)。

Thereafter, the

最後に、成形体のラチェット爪12のある面を成形した第2の下パンチ4が引き下げられて成形体の金型からの蹴出し(取り出し)が完了する。

Finally, the second

こうして得られる成形体15は、ラチェット爪12が増肉部16によって補強された状態になっているため、焼結前の取り扱いにおいてラチェット爪12が欠けるなどの不具合が生じ難い。

Since the molded

この成形体は、この後焼結炉に導入されて焼結される。その焼結工程においては増肉部の設置によって筒状胴部の厚みが厚くなっているため、焼結による歪も抑えられる。 The compact is then introduced into a sintering furnace and sintered. In the sintering step, since the thickness of the cylindrical body portion is increased by the provision of the thickness-increasing portion, distortion due to sintering can also be suppressed.

焼結工程を経て得られた焼結部品のブランク材については、必要に応じて歪矯正のためのサイジングが施される。 About the blank material of the sintered part obtained through a sintering process, sizing for distortion correction is given as needed.

この後、ブランク材の外周の増肉部を機械加工して除去し(増肉部の除去は、旋削加工で可能)、さらに、必要があれば、筒状胴部の内周面なども機械加工して完成品の筒状焼結部品を得る。 After that, the thickened portion of the outer periphery of the blank material is machined off (removal of the thickened portion is possible by turning), and if necessary, the inner circumferential surface of the cylindrical body portion is also machined. It is processed to obtain a finished cylindrical sintered part.

既述の実施形態の方法で、高さ:45mm、筒状胴部直径:75mm、筒状胴部厚み:3.0mm、内フランジ厚み:10mm、内フランジ中心の軸穴直径:40mm、ラチェット爪高さ:5mmの鉄系合金製の筒状焼結部品を製造した。 By the method of the embodiment described above, height: 45 mm, cylindrical body diameter: 75 mm, cylindrical body thickness: 3.0 mm, inner flange thickness: 10 mm, axial hole diameter at the center of the inner flange: 40 mm, ratchet claw A cylindrical sintered part made of an iron-based alloy having a height of 5 mm was produced.

成形体の筒状胴部外周に設ける増肉部の厚みは2.5mmとした。また、粉末の成形は220Tonの成形圧を加えて行い、成形体の成形密度は、6.9g/cm3とした。 The thickness of the thickness-increasing part provided on the outer periphery of the cylindrical body of the molded body was 2.5 mm. In addition, molding of the powder was performed by applying a molding pressure of 220 Ton, and the molding density of the molded body was 6.9 g / cm 3 .

その条件で成形を行って得られた成形体(サンプル個数:300個)について、目視検査した結果、ラチェット爪の亀裂や欠けは全く生じていなかった。 As a result of visually inspecting a molded body (the number of samples: 300) obtained by molding under the conditions, no cracking or chipping of the ratchet claw occurred.

この後、成形体を焼結し、さらに、得られた焼結部品のブランク材について旋盤による旋削を行って筒状胴部外周の増肉部を除去した。 After this, the compact was sintered, and the blank of the obtained sintered part was further turned with a lathe to remove the thickened portion of the outer periphery of the cylindrical body.

その結果、要求特性を満足する製品が得られ、従来、困難と考えられていた端面に強度の低い凹凸を有する筒状部品の粉末冶金法による製造が可能であることを確認できた。 As a result, a product satisfying the required characteristics was obtained, and it was confirmed that powder metallurgical manufacturing of cylindrical parts having unevenness with low strength at the end faces which was conventionally considered difficult was possible.

1 粉末成形金型

2 ダイ

3 第1の下パンチ

4 第2の下パンチ

5 第3の下パンチ

6 コアロッド

7 上パンチ

10 筒状部品

11 筒状胴部

12 ラチェット爪

13 軸穴

14 内フランジ

15 成形体

16 増肉部

P 原料粉末

DESCRIPTION OF

Claims (4)

粉末の圧縮完了後に得られた成形体を前記増肉部の一端面を成形した第1の下パンチで支持し、この状況下で前記第1の下パンチと上パンチを除く他の金型要素を引き下げて金型からの成形体の蹴出しを行い、

しかる後、前記成形体を焼結し、さらに、前記増肉部を機械加工により除去して目的の焼結部品を得る筒状焼結部品の製造方法。 A manufacturing method of a sintered part having unevenness at one end of a cylindrical body, wherein the thickness of the cylindrical body is made all around the outer periphery or the inner periphery of the cylindrical body in the step of forming the raw material powder. Integrally form an increase in thickness to be increased

The compact obtained after powder compression is supported by a first lower punch formed by molding one end face of the increased thickness portion, and under this condition, other mold elements except the first lower punch and the upper punch Pull the mold out of the mold, and

After that, the method for producing a cylindrical sintered part obtains a target sintered part by sintering the compact and further removing the thickened portion by machining.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015226669A JP6541108B2 (en) | 2015-11-19 | 2015-11-19 | Method of manufacturing cylindrical sintered parts |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2015226669A JP6541108B2 (en) | 2015-11-19 | 2015-11-19 | Method of manufacturing cylindrical sintered parts |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017095741A JP2017095741A (en) | 2017-06-01 |

| JP6541108B2 true JP6541108B2 (en) | 2019-07-10 |

Family

ID=58817885

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2015226669A Active JP6541108B2 (en) | 2015-11-19 | 2015-11-19 | Method of manufacturing cylindrical sintered parts |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6541108B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106180702B (en) * | 2016-08-12 | 2019-02-19 | 重庆聚能粉末冶金股份有限公司 | Powder metallurgy process for pawl |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3302755B2 (en) * | 1993-01-08 | 2002-07-15 | 株式会社安来製作所 | Manufacturing method of metal powder sintered part and comb-shaped part |

| JPH09143508A (en) * | 1995-11-27 | 1997-06-03 | Nissan Motor Co Ltd | Die setting device for powder molding |

| JP2004291046A (en) * | 2003-03-27 | 2004-10-21 | Sumitomo Denko Shoketsu Gokin Kk | Method and equipment for preventing molded compact from cracking in powder molding |

| JP4624183B2 (en) * | 2005-06-09 | 2011-02-02 | 住友電工焼結合金株式会社 | Powder molding method |

| JP5099093B2 (en) * | 2009-09-15 | 2012-12-12 | 株式会社デンソー | Sintered compact and manufacturing method thereof |

| JP2013144824A (en) * | 2012-01-13 | 2013-07-25 | Sumitomo Electric Sintered Alloy Ltd | Method for manufacturing sintered component, and sintered component |

-

2015

- 2015-11-19 JP JP2015226669A patent/JP6541108B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017095741A (en) | 2017-06-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20100083782A1 (en) | Powder metal forging and method and apparatus of manufacture | |

| KR101293631B1 (en) | A manufacturing method of a cylinder-cover for a large-sized engine | |

| JP2011161447A (en) | Method of manufacturing flanged structure | |

| CN101362181B (en) | Clutch gear manufacturing apparatus and clutch gear manufacturing method | |

| JP2014500396A (en) | Axial and radial holders for powder metal for molding applications | |

| JP2009039750A (en) | Method for forging short cylindrical part with flange or the like | |

| CN103990750A (en) | Abnormal-shaped tooth star-shaped part forging method and die special for abnormal-shaped tooth star-shaped part forging method | |

| JP6541108B2 (en) | Method of manufacturing cylindrical sintered parts | |

| JP5863270B2 (en) | Method for manufacturing ring shaped material | |

| JP6123917B2 (en) | Manufacturing method of annular member | |

| JP6516126B2 (en) | Sizing method for ring-like sintered body | |

| JP5080359B2 (en) | Manufacturing method of hollow tooth profile parts | |

| JP5099877B2 (en) | Forming method of forged products | |

| JP5902519B2 (en) | Crankshaft manufacturing method | |

| JP2010201442A (en) | Helical internal gear machining method, and die | |

| JP5418942B2 (en) | Mold for molding, sizing mold and method for manufacturing sintered part using the same | |

| KR101334900B1 (en) | Method for manufacturing washer cap for pem nut | |

| JP2015039712A (en) | Manufacturing method of vehicle wheel disc | |

| JP3926667B2 (en) | Manufacturing method for hub inner ring | |

| CN107335768A (en) | The small gear ring radial direction wedge pressure mould of combination gear | |

| KR101024287B1 (en) | roughing mold for forging hub | |

| JP5157957B2 (en) | Manufacturing method of shaft-shaped member with protrusion | |

| JP2003019534A (en) | Circular work forging method | |

| JP2005034854A (en) | Method for forging taper bearing hot-forging blank | |

| JP4977173B2 (en) | Mold and metal container manufacturing method using the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A625 | Written request for application examination (by other person) |

Free format text: JAPANESE INTERMEDIATE CODE: A625 Effective date: 20180521 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20190318 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190514 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190603 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6541108 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |