JP5967863B2 - Automatic packaging machine feeding device - Google Patents

Automatic packaging machine feeding device Download PDFInfo

- Publication number

- JP5967863B2 JP5967863B2 JP2011041004A JP2011041004A JP5967863B2 JP 5967863 B2 JP5967863 B2 JP 5967863B2 JP 2011041004 A JP2011041004 A JP 2011041004A JP 2011041004 A JP2011041004 A JP 2011041004A JP 5967863 B2 JP5967863 B2 JP 5967863B2

- Authority

- JP

- Japan

- Prior art keywords

- packaging material

- dancer roller

- support shaft

- feeding

- sensor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004806 packaging method and process Methods 0.000 title claims description 32

- 239000005022 packaging material Substances 0.000 claims description 169

- 238000001514 detection method Methods 0.000 claims description 53

- 230000005856 abnormality Effects 0.000 claims description 8

- 238000007789 sealing Methods 0.000 description 29

- 238000000465 moulding Methods 0.000 description 12

- 230000001276 controlling effect Effects 0.000 description 5

- 238000000034 method Methods 0.000 description 5

- 230000007423 decrease Effects 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 230000033228 biological regulation Effects 0.000 description 3

- 230000002159 abnormal effect Effects 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 239000004278 EU approved seasoning Substances 0.000 description 1

- 230000007812 deficiency Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 229940079593 drug Drugs 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 235000011194 food seasoning agent Nutrition 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 230000013011 mating Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000015654 memory Effects 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 238000005303 weighing Methods 0.000 description 1

- 230000003936 working memory Effects 0.000 description 1

Images

Landscapes

- Replacement Of Web Rolls (AREA)

- Controlling Rewinding, Feeding, Winding, Or Abnormalities Of Webs (AREA)

Description

本発明は、自動包装機の繰出し装置の技術に関し、より詳細には、ロール状の包装材料を連続的に繰出す自動包装機の繰出し装置に関する。 The present invention relates to a technology of a feeding device of an automatic packaging machine, and more particularly to a feeding device of an automatic packaging machine that continuously feeds a roll-shaped packaging material.

従来、薬剤、嗜好品、調味料、その他の食品などの粉状又は粒状の被包装物を密封包装して一度に複数のスティックタイプの包装体(製品)を得る多列式の自動包装機が公知である。このような自動包装機では、長尺フィルム状の包装材料を繰出し装置にて連続的に繰出しながら複数本に切断し、各々を多列に構成した成形シュートにてU字状に二つ折り成形する。次いで、シール装置を構成する縦シールバーにより包装材料の合わせ縁部を縦シールしてチューブ状とし、同じくシール装置を構成する横シールバーによりかかるチューブ状の包装材料を包装体一個分(一袋分)毎に横シールすることで、被包装物を密封包装するものである。 Conventionally, a multi-row automatic packaging machine that obtains a plurality of stick-type packages (products) at a time by sealing and packaging powdery or granular packages such as drugs, luxury products, seasonings, and other foods. It is known. In such an automatic packaging machine, a long film-like packaging material is cut into a plurality of pieces while being continuously fed out by a feeding device, and each is folded into two in a U shape by a molding chute configured in multiple rows. . Next, the longitudinal edges of the packaging material are longitudinally sealed by a vertical seal bar constituting the sealing device to form a tube, and the tube-shaped packaging material is also provided for one package (one bag) by the horizontal seal bar constituting the sealing device. The product to be packaged is hermetically packaged by performing horizontal sealing every minute).

上述した自動包装機では、繰出し装置にて包装材料を連続的に繰出しながら、横シール装置が包装材料を横シールした状態で下降移動することで包装材料が長手方向へと間欠的に送り出される。このような構成において、長尺状の包装材料を搬送経路に沿って間欠的に供給しながら一定品質の包装体(製品)を安定して得るためには、繰出し装置による包装材料の繰出しと横シール装置による包装材料の間欠的な送り出しとを連動させて、搬送経路中の包装材料のテンション(張力)を調整する必要がある。 In the automatic packaging machine described above, the packaging material is intermittently fed out in the longitudinal direction by the lateral seal device moving downward while the packaging material is laterally sealed while the packaging material is continuously fed out by the feeding device. In such a configuration, in order to stably obtain a package (product) of a constant quality while intermittently supplying a long packaging material along the transport path, the packaging material is fed and laterally fed by a feeding device. It is necessary to adjust the tension (tension) of the packaging material in the conveyance path in conjunction with the intermittent delivery of the packaging material by the sealing device.

かかる観点から、従来の自動包装機の繰出し装置として、特許文献1又は特許文献2には、搬送経路上に、繰出しローラ(繰出し機)とダンサローラとを設けるとともに、ダンサローラの角度を角度検出器で検出して定常位置からの回転角度を割り出し、その回転角度が大きい場合は繰出しローラの繰出し速度を速くし、回転角度が小さい場合は繰出しローラの繰出し速度を遅くするように制御するようにした構成が開示されている。かかる構成では、繰出しローラの繰出し速度を可変に制御することで、繰出し装置による包装材料の繰出し量が不足して包装材料の伸びや切断が発生したり、包装材料の繰出し量が多過ぎて包装材料のテンションが緩んで蛇行が発生したりするのを防止するようにしたものである。

From this point of view,

しかしながら、上述した特許文献1又は特許文献2に開示される繰出し装置では、繰出しローラにおいて、ゴムライニングされた押えローラにて包装材料が常時押し当てられ、かかる状態で包装材料を繰出すように構成されるため、繰出しローラにおいて包装材料の滑りが生じてしまい、設定された繰出し量で包装材料を繰出すことができず、包装材料のテンションを安定させて供給できない場合があった。特に、このような繰出しローラ方式では、ロール状の包装材料の大小等によって微妙に包装材料のテンションが変化してしまい、繰出しローラの繰出し速度を可変させても包装材料のテンションを精密にコントロールすることが困難であった。

However, in the feeding device disclosed in

また、リールに支持されたロール状の包装材料に対して繰出しローラが搬送経路中に別途配設されるため、繰出し装置を停止させた際には、包装材料により引っ張られて回転するロール状の包装材料が慣性により直ちに停止せずに、ロール状の包装材料と繰出しローラとの間で包装材料のテンションに緩みが生じて包装材料が蛇行したり、繰出し装置を始動させた際には、静止状態のロール状の包装材料より包装材料を引出すため、包装材料に大きな負荷がかかって包装材料が伸びたり切断したりする場合があった。 In addition, since a feeding roller is separately provided in the transport path for the roll-shaped packaging material supported by the reel, when the feeding device is stopped, the roll-shaped packaging material is rotated by being pulled by the packaging material. If the packaging material does not stop immediately due to inertia and the tension of the packaging material is loosened between the roll-shaped packaging material and the feeding roller, the packaging material will meander or the feeding device will start. Since the packaging material is drawn out from the roll-shaped packaging material in a state, the packaging material may be stretched or cut due to a heavy load on the packaging material.

この点、特許文献2には、ロール状の包装材料と繰出しローラとの間に、ロール状の包装材料の径を測定するセンサと、ロール状の包装材料の回転にブレーキを加えるブレーキとを設けて、センサによる測定の結果、ロール状の包装材料の径が大きい場合はブレーキ圧を高め、径が小さくなるに従ってブレーキ圧を次第に低くするようにして、ロール状の包装材料の回転を別途制御するように構成された繰出し装置が開示されている。しかしながら、やはり繰出しローラ方式を採用しているため包装材料のテンションを精密にコントロールすることが困難であり、さらに、かかる構成では装置構成が複雑になるとともに、繰出しローラ及びブレーキの駆動制御や調整が煩雑になってしまうという課題があった。 In this regard, Patent Document 2 includes a sensor that measures the diameter of the roll-shaped packaging material and a brake that applies a brake to the rotation of the roll-shaped packaging material between the roll-shaped packaging material and the feeding roller. As a result of measurement by the sensor, if the roll-shaped packaging material has a large diameter, the rotation of the roll-shaped packaging material is separately controlled by increasing the brake pressure and gradually decreasing the brake pressure as the diameter decreases. A feeding device configured as described above is disclosed. However, since the feeding roller system is also adopted, it is difficult to precisely control the tension of the packaging material. Further, in this configuration, the device configuration is complicated, and driving control and adjustment of the feeding roller and the brake are not possible. There was a problem of becoming complicated.

そこで、本発明では、自動包装機の繰出し装置に関し、前記従来の課題を解決するもので、簡易な構成で包装材料のテンションを精密にコントロールして供給することができる自動包装機の繰出し装置を提供することを目的とする。 Therefore, the present invention relates to a feeding device for an automatic packaging machine, which solves the above-described conventional problems, and provides a feeding device for an automatic packaging machine that can control and supply the tension of a packaging material with a simple configuration with high precision. The purpose is to provide.

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。 The problem to be solved by the present invention is as described above. Next, means for solving the problem will be described.

すなわち、請求項1においては、自動包装機側の包装材料の間欠的な送り出しと連動してロール状の包装材料を連続的に繰出す自動包装機の繰出し装置において、前記ロール状の包装材料の支持軸を回転駆動させる駆動部と、前記駆動部により繰出された包装材料に対して上下作動自在に当接されるダンサローラと、前記ダンサローラの対向位置に垂直方向に沿って所定の離間で等間隔に配設される複数のセンサを有し、前記ダンサローラの上下方向位置を検出する検出部と、前記検出部により検出されたダンサローラの上下方向位置に応じて、前記駆動部による前記支持軸の回転速度を制御して包装材料の繰出し量を調節する制御部と、を具備してなり、前記検出部は、最下位置に配設され停止状態のダンサローラを検出するための終了検出用センサと、前記終了検出用センサの上方位置に配設され静止状態のダンサローラを検出するための基準センサと、前記基準センサの上方位置に順番に配設され上下方向に沿って移動状態のダンサローラを検出するための複数の移動位置検出用センサと、前記移動位置検出用センサの上方位置である最上位置に配設され停止状態のダンサローラを検出するための異常検出用センサと、が配設され、前記制御部は、前記終了検出用センサ、前記基準センサ、及び前記異常検出用センサにてダンサローラが検出される間は前記駆動部による前記支持軸の回転駆動を停止し、前記複数の移動位置検出用センサのいずれかにてダンサローラが検出されると、前記駆動部による前記支持軸の回転駆動を始動するとともに、いずれかの移動位置検出用センサにてダンサローラが検出されるごとに、上方位置に配設される移動位置検出用センサの順に次第に速くなるように予め設定された対応する回転速度となるように、前記駆動部による前記支持軸の回転駆動を切り換えるものである。

That is, in

本発明の効果として、簡易な構成で包装材料のテンションを精密にコントロールして供給することができる。 As an effect of the present invention, the tension of the packaging material can be precisely controlled and supplied with a simple configuration.

まず、本実施例の繰出し装置10を用いた自動包装機100の全体構成について、以下に概説する。なお、以下の実施例において、図1の矢印X方向を自動包装機100の上下方向、矢印Z方向を自動包装機100の前後方向、図2の矢印Y方向を自動包装機100の左右方向とする。

First, the overall configuration of the

図1及び図2に示すように、本実施例の自動包装機100は、長尺状の包装材料1を搬送経路Rに沿って間欠的に供給しながら、一度に複数のスティックタイプの包装体(製品)を得る多列式の自動包装機として構成されている。具体的には、包装材料1を連続的に繰出す繰出し装置10と、被包装物を貯留して計量充填する充填装置11と、包装材料1を複数本に切断するスリッター装置12と、包装材料1を長手方向に沿って二つ折り成形する成形シュート13と、二つ折り成形された包装材料1を縦シール及び横シールして充填装置11より供給される被包装物を密封包装する縦シール装置14及び横シール装置15と、被包装物が密封包装された包装材料1を裁断して包装体を得るカッター装置16等とで構成されている。

As shown in FIGS. 1 and 2, the

自動包装機100の機体後方下部には、ロール状の包装材料1を支持する支持軸20が配設され、支持軸20に支持されたロール状の包装材料1は、本実施例の繰出し装置10により搬送経路Rの下流方向へと連続的に繰出される。なお。繰出し装置10については詳細を後述する)。

A

機体後方上部には、スリッター装置12が配設され、繰出された包装材料1が移動されながら成形シュート13の列数(本実施例では6列)に合わせて幅の狭い複数本(本実施例では6本)に切断される。スリッター装置12にて切断された包装材料1は、機体前方上部に配設された対応する成形シュート13へとそれぞれ移送される。成形シュート13は、切断された包装材料1を長手方向に沿って二つ折り成形するために、上部で広く、かつ下部では狭く絞った面部材として形成されており、表面に沿って包装材料1が連続的に通過されることで、包装材料1が水平断面視にてU字状に二つ折り成形される。

A

成形シュート13の上方位置には、充填装置11が配設されており、充填装置11にて容積計量された被包装物が、成形シュート13に落下供給され、成形シュート13を介して二つ折り成形された包装材料1内へと充填される。

A

成形シュート13の下方位置には、二つ折り成形された包装材料1を縦シール及び横シールする縦シール装置14及び横シール装置15が配設されている。成形シュート13にて二つ折り成形された包装材料1は、縦シール装置14により合わせ縁部が縦シールされてチューブ状態とされ、縦シール装置14の下方位置に配設された横シール装置15により横シールされて有底状態とされる。そして、充填装置11から被包装物が断続的に成形シュート13を介して有底状態の包装材料1内へ供給され、さらに長手方向へと送り出された包装材料1の上辺が横シールされることで被包装物が密封包装される。

A

本実施例の自動包装機100では、機体本体に対して横シール装置15が上下方向に昇降移動可能に設けられ、横シール装置15が包装材料1を横シールした状態で下降移動することで包装材料1が長手方向へと間欠的に送り出される。すなわち、横シール装置15にて横シールされた包装材料1は、成形シュート13を介して被包装物が充填され、同時に、横シール装置15にて把持された状態のままで包装体一個分に相当する距離だけ下方に移動されることで送り出しが行われる。そして、横シール装置15が上方に復帰作動されて再度包装材料1が横シールされることで、被包装物が密封包装される。

In the

横シール装置15の下方位置には、カッター装置16が配設されており、カッター装置16にて被包装物が密封包装された包装材料1が横シール箇所の中央部分で直線カット(切断)されることで、スティックタイプの包装体が連続的に得られる。なお、カッター装置16にて切断された包装体は、カッター装置16の下方位置に配設された排出ダクト18を介して排出される。

A

次に、本実施例の繰出し装置10の構成について、以下に詳述する。

図1、図3及び図4に示すように、本実施例の繰出し装置10は、ロール状の包装材料1の支持軸20を回転駆動させる駆動部としての駆動用モータ21と、駆動用モータ21により繰出された包装材料1に対して上下作動自在に当接されるダンサローラ22と、ダンサローラ22の上下方向位置を検出する検出部としての検出装置23と、検出装置23により検出されたダンサローラ22の上下方向位置に応じて、駆動用モータ21による支持軸20の回転速度を制御して包装材料1の繰出し量を調節する制御装置24等とで構成されている。

Next, the configuration of the

As shown in FIGS. 1, 3, and 4, the

繰出し装置10により繰出される包装材料1は、搬送経路Rに沿って上述したスリッター装置12へと供給される。包装材料1の供給源としてのロール状の包装材料1からスリッター装置12へと至る間の搬送経路Rには、複数のガイドローラ25〜32や規制ローラ33等が配設されている。包装材料1は、これらのガイドローラ25等に所定抱き角で巻き付けられて供給される。

The

ガイドローラ25〜27は、機体本体の下方位置に設けられた支持プレート34・34に軸支され、ガイドローラ28は、支持軸20の前方位置に設けられた支持プレート35・35に軸支され、ガイドローラ29〜32及び規制ローラ33は機体本体の上下方向に沿って設けられた支持プレート36・36に軸支されている。これらは、支持回転軸に対してロール本体が回転自在に軸支され、搬送経路Rに沿って供給される包装材料1に連動して回転される。また、規制ローラ33は、上述したように横シール装置15にて包装材料1を長手方向へと間欠的に送り出す際に、包装材料1の送り出し方向を規制するように構成されている。

The

支持軸20は、ロール状の包装材料1の回転駆動軸として、一端部が機体本体の下方位置に設けられた支持体37に軸支され、他端部が同じく機体本体の下方位置に設けられた支持体38に軸支されている。この支持軸20の他端部は、後述する駆動用モータ21と動力伝達可能に接続されている。

The

駆動用モータ21は、支持体38に固定されており、本実施例では、汎用のギアモータであって変速可能でかつブレーキ動作可能のものが用いられる。駆動用モータ21は、駆動軸21aに設けられた駆動ギア21bが、支持軸20の他端部に設けられた従動ギア20aと噛合される。駆動用モータ21の動力は、駆動軸21aを介して支持軸20に伝達され、支持軸20が所定の回転速度にて回転駆動される。駆動用モータ21は、後述する制御装置24と接続されており、制御装置24により駆動用モータ21が駆動制御されて、支持軸20の回転駆動の始動・停止、及びその回転速度が可変に制御される。

The

ダンサローラ22は、ガイドローラ30・31の間に配設され、支持プレート36・36に上下作動自在に軸支されている。具体的には、ダンサローラ22は、両端部が支持プレート36の上下方向に沿って開口された長孔36aに上下位置変動可能に嵌挿され、包装材料1に対して自重により上方から押接されている。ダンサローラ22は、搬送経路Rに沿って供給される包装材料1に従動して回転され、繰出し装置10による包装材料1の繰出しと横シール装置15による包装材料1の間欠的な送り出しとに連動して、長孔36aに沿ってガイドされながら上下方向位置が変動される。すなわち、横シール装置15により包装材料1が間欠的に送り出される際に機体上方に向けて移動され、横シール装置15が上昇して、繰出し装置10により包装材料1が繰出される際に機体下方に向けて移動される。

The

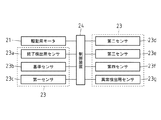

図4に示すように、検出装置23は、ダンサローラ22の上下方向位置を検出するセンサ群として構成され、具体的には、上述したダンサローラ22の対向位置に、機体垂直方向に沿って所定の離間で等間隔に配設された複数(本実施例では7個)のセンサ23a・23b・・・で構成されている(図4参照)。

As shown in FIG. 4, the

各センサ23a・23b・・・は、支持プレート36に取り付けられた支持プレート39に配設されている。本実施例の検出装置23では、各センサ23a・23b・・・は、同種同形状のものが用いられており、その種類は特に限定されず、例えば、誘導型、静電容量型、超音波型、電磁波型、赤外線型などの各種近接センサを用いることができる。各センサ23a・23b・・・は、後述する制御装置24にケーブル(図略)を介して接続され、対向位置にて上下方向に移動されるダンサローラ22(の他端部)が検出されると、検出信号が制御装置24に送られる。

The

具体的には、最下位置には、最下位置にて停止状態のダンサローラ22の上下方向位置を検出するための終了検出用センサ23aが配設され、終了検出用センサ23aの上方位置には、繰出し装置10が停止されて静止状態のダンサローラ22の上下方向位置を検出するための基準センサ23bが配設されている。また、基準センサ23bの上方位置には、上下方向に沿って移動状態のダンサローラ22の上下方向位置を検出するための第一センサ23c、第二センサ23d、第三センサ23e及び第四センサ23fがそれぞれ下方から順番に配設されている。そして、第四センサ23fの上方位置である最上位置には、最上位置にて停止状態のダンサローラ22の上下方向位置を検出するための異常検出用センサ23gが配設されている。

Specifically, an

なお、本実施例の各センサ23a・23b・・・には、支持プレート39に配設された状態で機体後方側の端部にランプ光源を有する発光部が設けられており、ダンサローラ22(の他端部)が検出されると、制御装置24に検出信号が送信されるとともに、かかる発光部のランプ光源が点灯するように構成されている。

Each of the

図5に示すように、制御装置24は、上述した検出装置23(の各センサ23a・23b・・・)等からの信号を受信可能に構成されており、各種処理が実行されるCPUや、プログラムが格納されるROMや、作業用メモリとしてのRAMや、検出装置23の各センサ23a・23b・・・により出力された検出信号を一時的に記憶する不揮発性メモリ等とで構成されている。

As shown in FIG. 5, the

制御装置24は、支持軸20の回転駆動の始動や停止の他に、検出装置23により検出されたダンサローラ22の上下方向位置に応じて、駆動用モータ21による支持軸20の回転速度を制御して包装材料1の繰出し量を調節するように構成されており、具体的には、ダンサローラ22の上下方向位置が高くなると駆動用モータ21による支持軸20の回転速度を速くし、ダンサローラ22の上下方向位置が低くなると駆動用モータ21による支持軸20の回転速度を遅くするように制御される。

The

本実施例の制御装置24では、ダンサローラ22の上下方向位置に応じて対応する支持軸20の回転速度が予め設定されており、第一センサ23c〜第四センサ23fのいずれかにてダンサローラ22の上下方向位置が検出されると、対応する設定速度となるように駆動用モータ21による支持軸20の回転速度が切り換えられる。なお、予め設定される支持軸20の回転速度は、横シール装置15による包装材料1の送り出し量に対応して、繰出し装置10による包装材料1の繰出し量が過不足のないような速度に設定されている。

In the

次に、図4、図6乃至図8を参照しながら、本実施例の繰出し装置10における制御装置24の制御方法について説明する。

Next, a control method of the

図6(a)に示すように、本実施例の繰出し装置10では、運転停止時には、ダンサローラ22が所定の上下方向位置(基準位置P1)で停止される。このとき、基準センサ23bにて停止状態のダンサローラ22の上下方向位置(基準位置P1)が検出されて、制御装置24にて駆動用モータ21による支持軸20の回転駆動が停止される。

As shown in FIG. 6A, in the

図4に示したように、自動包装機100が運転開始されて、横シール装置15により包装材料1が間欠的に送り出されるとダンサローラ22が上方向に移動される。このとき、第一センサ23cにて、基準位置P1より上方向に移動されたダンサローラ22が検出されて、ダンサローラ22の上下方向位置(第一上方位置P2)が検出されると、制御装置24にて、回転速度V1となるように駆動用モータ21により支持軸20が回転されて、包装材料1が繰出される。

As shown in FIG. 4, when the

本実施例の自動包装機100では、繰出し装置10による包装材料1の繰出しと横シール装置15による包装材料1の間欠的な送り出しとが連動されるため、ダンサローラ22は、所定の移動幅で上下方向に往復動される。そして、包装材料1の繰出しが進むにつれて横シール装置15による包装材料1の送り出し量に対して繰出し装置10による包装材料1の繰出し量が不足していくため、ダンサローラ22は、徐々に上方向に移動されていく。そのため、制御装置24では、第一センサ23c〜第四センサ23fにてダンサローラ22が検出されるごとに、対応する回転速度V1〜V4となるように支持軸20の回転速度が増減速される。

In the

すなわち、図6(b)に示すように、包装材料1の繰出しが進んで、ロール状の包装材料1の径が徐々に小さくなると、支持軸20が回転速度V1にて回転された状態では包装材料1の繰出し量が不足する。そのため、横シール装置15による包装材料1の送り出し量の方が多くなる結果、ダンサローラ22が第一上方位置P2よりも上方向に移動される。このとき、第二センサ23dにてダンサローラ22が検出されて、ダンサローラ22の上下方向位置(第二上方位置P3)が検出されると、制御装置24にて、回転速度V1よりも速い回転速度V2(V1<V2)となるように駆動用モータ21による支持軸20の回転速度が制御されて、包装材料1の繰出し量が調節される。

That is, as shown in FIG. 6B, when the feeding of the

図7(a)に示すように、包装材料1の繰出しがさらに進んで、ロール状の包装材料1の径がさらに小さくなると、支持軸20が回転速度V2にて回転された状態では包装材料1の繰出し量が不足して横シール装置15による包装材料1の送り出し量の方が多くなり、ダンサローラ22が第二上方位置P3よりもさらに上方向に移動される。このとき、第三センサ23eにてダンサローラ22が検出されて、ダンサローラ22の上下方向位置(第三上方位置P4)が検出されると、制御装置24にて、回転速度V2よりもさらに速い回転速度V3(V2<V3)となるように駆動用モータ21による支持軸20の回転速度が制御されて、包装材料1の繰出し量が調節される。

As shown in FIG. 7A, when the feeding of the

同様に、図7(b)に示すように、包装材料1の繰出しがさらに進んで、ロール状の包装材料1の径がさらに小さくなると、支持軸20が回転速度V3にて回転された状態では包装材料1の繰出し量が不足して横シール装置15による包装材料1の送り出し量の方が多くなり、ダンサローラ22が第三上方位置P4よりもさらに上方向に移動される。このとき、第四センサ23fにてダンサローラ22が検出されて、ダンサローラ22の上下方向位置(第四上方位置P5)が検出されると、制御装置24にて、回転速度V3よりもさらに速い回転速度V4(V3<V4)となるように駆動用モータ21による支持軸20の回転速度が制御されて、包装材料1の繰出し量が調節される。

Similarly, as shown in FIG. 7B, when the feeding of the

図8(a)に示すように、支持軸20に支持されたロール状の包装材料1がなくなると、包装材料1が支持軸20から外れる結果、包装材料1に押接されていたダンサローラ22が自重落下して、長孔36aの最下位置で係止される。このとき、終了検出用センサ23aにてダンサローラ22が検出されて、ダンサローラ22の上下方向位置(最下位置P0)が検出されると、制御装置24にて駆動用モータ21による支持軸20の回転駆動が停止されるとともに、自動包装機100が自動停止される。

As shown in FIG. 8A, when the roll-shaped

また、図8(b)に示すように、本実施例の繰出し装置10では、横シール装置15による包装材料1の送り出し量に対して繰出し装置10による包装材料1の繰出し量が大きく不足すると、包装材料1に押接されていたダンサローラ22が、長孔36aの最上位置で係止される。このとき、異常検出用センサ23gにてダンサローラ22が検出されて、ダンサローラ22の上下方向位置(最上位置P7)が検出されると、制御装置24にて駆動用モータ21による支持軸20の回転駆動が停止されるとともに、自動包装機100が自動停止される。

Further, as shown in FIG. 8B, in the

以上のように、本実施例の繰出し装置10は、ロール状の包装材料1を連続的に繰出す自動包装機100の繰出し装置10において、ロール状の包装材料1の支持軸20を回転駆動させる駆動用モータ21と、駆動用モータ21により繰出された包装材料1に対して上下作動自在に当接されるダンサローラ22と、ダンサローラ22の上下方向位置を検出する検出装置23と、検出装置23により検出されたダンサローラ22の上下方向位置に応じて、駆動用モータ21による支持軸20の回転速度を制御して包装材料1の繰出し量を調節する制御装置24と、を具備してなるため、簡易な構成で包装材料1のテンションを精密にコントロールして供給することができるのである。

As described above, the

すなわち、本実施例の繰出し装置10では、ロール状の包装材料1の支持軸20を駆動用モータ21にて回転駆動させて包装材料1を繰出すように構成されており、さらに検出装置23によりダンサローラ22の上下方向位置を検出することで、制御装置24によりかかるダンサローラ22の上下方向位置に応じて駆動用モータ21による支持軸20の回転速度を制御して包装材料1の繰出し量を調節するものであるため、搬送経路R上の包装材料1の送り出し量に対する繰出し量の過不足をダンサローラ22の上下方向位置より検出して、包装材料1のテンションが一定となるように包装材料1の繰出し量を調節することで、包装材料1のテンションを精密にコントロールすることができる。そのため、繰出し装置10による包装材料1の繰出し量が不足して包装材料1の伸びや切断が発生したり、包装材料1の繰出し量が多過ぎて包装材料のテンションが緩んで蛇行が発生したりするのを防止することができる。

That is, the

特に、本実施例の繰出し装置10では、従来のように繰出しローラ方式を採用するものではなく、ロール状の包装材料1の支持軸20を駆動用モータ21にて直接回転駆動させるものであるため、繰出しローラやロール状の包装材料の径を測定するセンサやブレーキ圧の調整等が不要であり、繰出し装置10を簡易に構成することができる。そして、繰出し装置10を停止させる際には、駆動用モータ21により支持軸20を停止させることで、ロール状の包装材料1の回転を直ちに停止できるとともに、繰出し装置10を始動させる際には、駆動用モータ21により支持軸20を直接回転駆動さることで、ロール状の包装材料1の回転を直ちに回転させることができるため、ロール状の包装材料1の径の大小によらず包装材料1のテンションを精密にコントロールして、上述したような包装材料1の蛇行や切断を効果的に防止できる。

In particular, in the

また、本実施例の繰出し装置10は、制御装置24が、ダンサローラ22の上下方向位置が高くなると駆動用モータ21による支持軸20の回転速度を速くし、ダンサローラ22の上下方向位置が低くなると駆動用モータ21による支持軸20の回転速度を遅くするように制御するように構成されているため、横シール装置15による包装材料1の送り出し量に対して繰出し装置10による包装材料1の繰出し量が不足してダンサローラ22が機体上方に向けて移動されると、支持軸20の回転速度を速くして包装材料1の繰出し量を多くし、一方で、横シール装置15による包装材料1の送り出し量に対して繰出し装置10による包装材料1の繰出し量が多くなってダンサローラ22が機体下方に向けて移動されると、支持軸20の回転速度を遅くして包装材料1の繰出し量を低減させて、包装材料1のテンションを精密にコントロールすることができる。

Further, in the

また、制御装置24は、ダンサローラ22の上下方向位置が高くなるにつれて駆動用モータ21による支持軸20の回転速度を次第に速くするため、包装材料1の繰出しが進んで、ロール状の包装材料1の径が徐々に小さくなっていく場合であっても、支持軸20の回転速度を徐々に速くすることで、包装材料1の繰出し量が不足するのを防止して、包装材料1のテンションを安定して供給することができる。

Further, the

また、制御装置24は、検出装置23にてダンサローラ22が最上位置で検出されると、駆動用モータ21を停止させるため、繰出し装置10にて包装材料1の繰出し異常が生じて、横シール装置15による包装材料1の送り出し量に対して繰出し装置10による包装材料1の繰出し量が大きく不足した場合に、駆動用モータ21を停止させることで、包装材料1の供給異常を検出し、包装材料1の伸びや切断を防止することができる。

Further, when the

また、検出装置23は、ダンサローラ22の対向位置に、垂直方向に沿って所定の離間で等間隔に配設された複数のセンサ23a・23b・・・を有してなるため、制御装置24にて、各センサ23a・23b・・・に対応するように駆動用モータ21による支持軸20の回転駆動や回転速度を細かく設定することができ、包装材料1のテンションのコントロール精度を向上できる。特に、本実施例のように、ダンサローラ22を包装材料1に対して上下作動自在に当接させ、かかる上下方向位置をセンサ23a・23b・・・にて検出するように構成することで、従来のようにダンサローラ22を回動アーム(ダンサアーム)に接続してその回動角を検出する構成と比べて、回動アームの回動作動により包装材料1に付加される(回動方向への)応力の影響がないため、包装材料1のテンションのコントロール精度をより向上できるのである。

Further, the

なお、繰出し装置10の構成としては、上述した実施例に限定されず、本発明の目的を逸脱しない限りにおいて種々の変更が可能である。

In addition, as a structure of the

すなわち、上述した実施例の検出装置23では、7個のセンサ23a〜23gにより構成されるが、検出装置23を構成するセンサの個数はこれに限定されない。特に、検出装置23において、上下方向に沿って移動状態のダンサローラ22の上下方向位置を検出するためのセンサ(本実施例では第一センサ23c〜第四センサ23f)は、より多く用いられることで、駆動用モータ21による支持軸20の回転速度をより細かく設定することができるため、包装材料1のテンションのコントロール精度をより向上できる。

In other words, the

また、上述した実施例(図5参照)の制御装置24では、上述した駆動用モータ21や検出装置23が接続されて、検出装置23の各センサ23a・23b・・・からの検出信号に基づいて駆動用モータ21を駆動制御するように構成されているが、かかる制御装置24は、自動包装機100全体の運転を制御するための装置と別体に構成されてもよく、又はかかる装置に組み込まれて一体に構成されてもよい。

Moreover, in the

また、上述した実施例の繰出し装置10は、ガイドローラ25〜32や規制ローラ33等が配設されるが、かかるガイドローラ25等の配置・個数はこれに限定されない。

Further, in the

1 包装材料

10 繰出し装置

20 支持軸

21 駆動用モータ(駆動部)

22 ダンサローラ

23 検出装置(検出部)

23a 終了検出用センサ

23b 基準センサ

23c 第一センサ

23d 第二センサ

23e 第三センサ

23f 第四センサ

23g 異常検出用センサ

24 制御装置(制御部)

DESCRIPTION OF

22

23a

Claims (1)

前記ロール状の包装材料の支持軸を回転駆動させる駆動部と、

前記駆動部により繰出された包装材料に対して上下作動自在に当接されるダンサローラと、

前記ダンサローラの対向位置に垂直方向に沿って所定の離間で等間隔に配設される複数のセンサを有し、前記ダンサローラの上下方向位置を検出する検出部と、

前記検出部により検出されたダンサローラの上下方向位置に応じて、前記駆動部による前記支持軸の回転速度を制御して包装材料の繰出し量を調節する制御部と、

を具備してなり、

前記検出部は、

最下位置に配設され停止状態のダンサローラを検出するための終了検出用センサと、

前記終了検出用センサの上方位置に配設され静止状態のダンサローラを検出するための基準センサと、

前記基準センサの上方位置に順番に配設され上下方向に沿って移動状態のダンサローラを検出するための複数の移動位置検出用センサと、

前記移動位置検出用センサの上方位置である最上位置に配設され停止状態のダンサローラを検出するための異常検出用センサと、が配設され、

前記制御部は、

前記終了検出用センサ、前記基準センサ、及び前記異常検出用センサにてダンサローラが検出される間は前記駆動部による前記支持軸の回転駆動を停止し、

前記複数の移動位置検出用センサのいずれかにてダンサローラが検出されると、前記駆動部による前記支持軸の回転駆動を始動するとともに、

いずれかの移動位置検出用センサにてダンサローラが検出されるごとに、上方位置に配設される移動位置検出用センサの順に次第に速くなるように予め設定された対応する回転速度となるように、前記駆動部による前記支持軸の回転駆動を切り換える、

ことを特徴とする自動包装機の繰出し装置。 In the automatic packaging machine feeding device that continuously feeds the roll-shaped packaging material in conjunction with the intermittent feeding of the packaging material on the automatic packaging machine side,

A drive unit that rotationally drives the support shaft of the roll-shaped packaging material;

A dancer roller which is brought into contact with the packaging material fed out by the drive unit so as to be movable up and down;

A plurality of sensors arranged at equal intervals along the vertical direction at opposite positions of the dancer roller, and a detection unit for detecting the vertical position of the dancer roller;

A control unit that controls the rotational speed of the support shaft by the drive unit to adjust the amount of the packaging material fed according to the vertical position of the dancer roller detected by the detection unit;

Comprising

The detector is

An end detection sensor for detecting a stopped dancer roller disposed at the lowest position;

A reference sensor for detecting a stationary dancer roller disposed above the end detection sensor;

A plurality of movement position detection sensors for detecting dancer rollers that are arranged in order in the upper position of the reference sensor and moved in the vertical direction;

An abnormality detection sensor for detecting a stopped dancer roller disposed at an uppermost position which is an upper position of the movement position detection sensor;

The controller is

While the dancer roller is detected by the end detection sensor, the reference sensor, and the abnormality detection sensor, the drive unit stops rotating the support shaft,

When a dancer roller is detected by any of the plurality of movement position detection sensors, the drive unit starts to rotate the support shaft, and

Each time the dancer roller is detected by any one of the movement position detection sensors, the corresponding rotation speed is set in advance so as to gradually increase in order of the movement position detection sensor disposed at the upper position. Switching the rotational drive of the support shaft by the drive unit;

An automatic packaging machine feeding device characterized by the above.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011041004A JP5967863B2 (en) | 2011-02-26 | 2011-02-26 | Automatic packaging machine feeding device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011041004A JP5967863B2 (en) | 2011-02-26 | 2011-02-26 | Automatic packaging machine feeding device |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012176780A JP2012176780A (en) | 2012-09-13 |

| JP5967863B2 true JP5967863B2 (en) | 2016-08-10 |

Family

ID=46978938

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011041004A Active JP5967863B2 (en) | 2011-02-26 | 2011-02-26 | Automatic packaging machine feeding device |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5967863B2 (en) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103332349B (en) * | 2013-06-07 | 2015-08-12 | 宫琦 | A kind of Full automatic multifunction packaging machine |

| CN106392664B (en) * | 2016-11-03 | 2024-05-24 | 广州凌龙管业科技有限公司 | Aluminum welded pipe dynamic intelligent control continuous operation control method and production line |

| JP7080463B2 (en) * | 2017-08-02 | 2022-06-06 | 株式会社川島製作所 | Bag making filling and packaging machine |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0475953A (en) * | 1990-07-13 | 1992-03-10 | Mitsubishi Heavy Ind Ltd | Dancer roller position control unit |

| JP2798601B2 (en) * | 1994-04-15 | 1998-09-17 | 株式会社フジキカイ | Vertical bag making and filling machine |

| JPH08119210A (en) * | 1994-10-26 | 1996-05-14 | Toyo Jidoki Co Ltd | Method and apparatus for making gusseted bag and packaging |

| JP3715051B2 (en) * | 1996-11-15 | 2005-11-09 | 三光機械株式会社 | Packaging material feeding device for automatic packaging machines |

| JP4003819B2 (en) * | 1997-03-03 | 2007-11-07 | 株式会社イシダ | Film termination system |

| JP2002362806A (en) * | 2001-06-11 | 2002-12-18 | Ishida Co Ltd | Film tension detector, film tension control device, and bag-making/packaging machine |

| JP2004115213A (en) * | 2002-09-26 | 2004-04-15 | Omori Mach Co Ltd | Fastener tape supply device |

| JP4987489B2 (en) * | 2007-01-09 | 2012-07-25 | 株式会社東京自働機械製作所 | Packaging material supply device |

-

2011

- 2011-02-26 JP JP2011041004A patent/JP5967863B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012176780A (en) | 2012-09-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2287078B1 (en) | Packaging machine and suction control apparatus | |

| US8720168B2 (en) | Form-fill-seal machine | |

| MX2014012091A (en) | A film drive assembly for a packaging machine. | |

| JP5967863B2 (en) | Automatic packaging machine feeding device | |

| MX2014012093A (en) | Sealing jaws for a packaging machine. | |

| JP2012240739A (en) | Film tension applicator for vertical bag making, filling, and packaging machine | |

| EP3265386B1 (en) | Device for continuous compensation of stretching of film during drawing applicable on packaging machines | |

| US9511883B2 (en) | Method for operating a vertical packaging machine and vertical packaging machine | |

| JP2008308227A (en) | End seal apparatus, packaging machine using the same, and pillow packaging machine | |

| KR101714449B1 (en) | Packaging system with adjustable film guide unit | |

| CN112236366A (en) | Method for controlling the position of an edge of a material web | |

| JP6753810B2 (en) | Film packaging equipment and film packaging method | |

| KR101677260B1 (en) | Packing apparatus | |

| WO2013084887A1 (en) | Bag manufacturing/packaging device having two or more bag manufacturing lines | |

| JP2011251740A (en) | Sachet feeder | |

| JP2010247875A (en) | Horizontal bag-making and filling machine, and rice ball package | |

| JP2011046472A (en) | Sheet terminal end detection device | |

| JP2009280259A (en) | Bag making-packaging machine | |

| JP2004059142A (en) | Packaging system | |

| JP7553124B2 (en) | Bag making, filling and packaging machine | |

| JP6567848B2 (en) | Bag making and packaging machine | |

| JP2013245012A (en) | Vertical type bag making charging and packaging machine | |

| JP2016175672A (en) | Bag making and packaging machine | |

| JP2022047805A (en) | Multi-row filling and packaging machine | |

| JP2019085152A (en) | Bag making, filling and packing machine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140214 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150109 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150318 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150510 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20151104 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151226 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160628 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160705 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5967863 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |