JP5680912B2 - Toroidal coil manufacturing equipment - Google Patents

Toroidal coil manufacturing equipment Download PDFInfo

- Publication number

- JP5680912B2 JP5680912B2 JP2010197214A JP2010197214A JP5680912B2 JP 5680912 B2 JP5680912 B2 JP 5680912B2 JP 2010197214 A JP2010197214 A JP 2010197214A JP 2010197214 A JP2010197214 A JP 2010197214A JP 5680912 B2 JP5680912 B2 JP 5680912B2

- Authority

- JP

- Japan

- Prior art keywords

- wire

- ring core

- core

- actuator

- roller

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 37

- 238000005452 bending Methods 0.000 claims description 26

- 238000004804 winding Methods 0.000 description 22

- 238000005520 cutting process Methods 0.000 description 8

- 239000012530 fluid Substances 0.000 description 4

- 238000000034 method Methods 0.000 description 4

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical group [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 3

- 229910000859 α-Fe Inorganic materials 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 208000036829 Device dislocation Diseases 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 229910000889 permalloy Inorganic materials 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Landscapes

- Manufacturing Cores, Coils, And Magnets (AREA)

Description

本発明は、フェライトや、鉄芯等の閉磁路を形成するリングコアにその周方向にワイヤを螺旋状に巻回させてなるトロイダルコイルを製造するトロイダルコイルの製造装置に関するものである。 The present invention relates to a toroidal coil manufacturing apparatus for manufacturing a toroidal coil in which a wire is spirally wound around a ring core forming a closed magnetic circuit such as ferrite or an iron core in the circumferential direction thereof.

従来、ノイズフィルター等に用いられるリング状のトロイダルコイルは、リングコアの内径と鎖交するシャトルリングにワイヤを一定量貯線し、巻終わり端をリングコアに固定して、シャトルリングをリングコアの周りを周回させながら巻線を施していた。しかし、この巻線方法では、ワイヤが細くて柔らかい場合はともかく、電流容量の大きい太く硬いワイヤは、巻線に大きなトルクが必要となるため、シャトルリングを小さい内径のリングコアの中央孔を通して周回させ、ワイヤをリングコアに巻き付けることが困難になり、電流容量の大きいトロイダルコイルの小型化には限界があった。 Conventionally, a ring-shaped toroidal coil used for a noise filter or the like stores a certain amount of wire in a shuttle ring interlinking with the inner diameter of the ring core, fixes the winding end to the ring core, and moves the shuttle ring around the ring core. Winding was applied while turning around. However, with this winding method, regardless of whether the wire is thin and soft, a thick and hard wire with a large current capacity requires a large torque in the winding, so the shuttle ring is circulated through the center hole of the ring core with a small inner diameter. Since it becomes difficult to wind the wire around the ring core, there is a limit to downsizing the toroidal coil having a large current capacity.

この点を解消するために、所定の巻芯を用いた巻線機でワイヤを螺旋状に巻回してソレノイドコイルに予め形成しておき、そのソレノイドコイルの一端の略1ターンを、フェライトまたは鉄芯等のリングコアに絡め、巻き方向に回転させながら巻き移してなるトロイダルコイルの製造方法が提案されている(例えば、特許文献1参照。)。この製造方法では、予め巻線機で巻線するため、比較的太いワイヤであっても容易にソレノイドコイルを形成でき、その後にそのソレノイドコイルをリングコアに回転させながら巻き移してトロイダルコイルを形成するので、内径の小さいリングコアであっても、容易にトロイダルコイルが製造できるとしている。 In order to eliminate this point, a wire is spirally wound with a winding machine using a predetermined winding core, and the solenoid coil is formed in advance, and approximately one turn at one end of the solenoid coil is made of ferrite or iron. There has been proposed a method for manufacturing a toroidal coil that is wound around a ring core such as a core and rolled while rotating in a winding direction (see, for example, Patent Document 1). In this manufacturing method, since the winding is performed in advance by a winding machine, a solenoid coil can be easily formed even with a relatively thick wire, and then the solenoid coil is wound around the ring core to form a toroidal coil. Therefore, it is said that a toroidal coil can be easily manufactured even with a ring core having a small inner diameter.

しかし、ソレノイドコイルをリングコアに巻き移す上記従来のトロイダルコイルの製造方法では、ワイヤを予め螺旋状に巻回して螺旋状のワイヤからなるソレノイドコイルを形成する工程と、そのソレノイドコイルをリングコアに絡める工程とが別になり、トロイダルコイルの製造工程が複雑化して、その自動化が困難になるという不具合があった。 However, in the above-described conventional toroidal coil manufacturing method in which the solenoid coil is wound around the ring core, a step of forming a solenoid coil made of a spiral wire by winding the wire in a spiral shape, and a step of entwining the solenoid coil around the ring core Apart from that, there was a problem that the manufacturing process of the toroidal coil became complicated and its automation became difficult.

また、ソレノイドコイルを形成する工程にあっては、所定の巻芯を用いた巻線機を用いる必要があり、例えば、断面形状やその外径等が異なる別のリングコアを用いたトロイダルコイルを製造する場合には、ソレノイドコイルにおける内径等を変更しなければならず、ソレノイドコイルの内径を異ならせるために外形の異なる複数種類の巻芯を準備する必要があって、その管理負担が増加する不具合があった。 In addition, in the process of forming the solenoid coil, it is necessary to use a winding machine using a predetermined winding core. For example, a toroidal coil using another ring core having a different cross-sectional shape, outer diameter, etc. is manufactured. When doing so, it is necessary to change the inner diameter of the solenoid coil, etc., and in order to make the inner diameter of the solenoid coil different, it is necessary to prepare multiple types of winding cores with different outer shapes, which increases the management burden was there.

本発明の目的は、巻芯等を用いることなく製造が可能であって、その製造工程を簡素化し得るトロイダルコイルの製造装置を提供することにある。 An object of the present invention is to provide a toroidal coil manufacturing apparatus that can be manufactured without using a winding core or the like and that can simplify the manufacturing process.

本発明のトロイダルコイルの製造装置は、リングコアを保持する保持具と、保持具をリングコアの中心軸方向に移動可能に構成されたコア移動用アクチュエータと、リングコアの軸心に平行なワイヤをリングコアの外周近傍に繰出すノズルを備えたワイヤ送り装置と、リングコアの近傍であってリングコアの外周に達する前のワイヤにリングコアの反対側から接触するガイド用第1ローラと、繰出されてリングコアの外周近傍を通過したワイヤをリングコアの中央に向けて湾曲させる湾曲用第2ローラと、湾曲用第2ローラにより湾曲したワイヤをリングコアの中央孔に挿通させるように案内する案内用第3ローラとを備える。 The toroidal coil manufacturing apparatus of the present invention includes a holder for holding a ring core, a core moving actuator configured to move the holder in the direction of the center axis of the ring core, and a wire parallel to the axis of the ring core. A wire feeding device having a nozzle that is fed out in the vicinity of the outer periphery, a first guide roller that comes into contact with the wire in the vicinity of the ring core and before reaching the outer periphery of the ring core, and the vicinity of the outer periphery of the ring core that is fed out A second bending roller that bends the wire that has passed through the ring core toward the center of the ring core, and a third guiding roller that guides the wire bent by the second bending roller through the central hole of the ring core.

そして、湾曲用第2ローラをリングコアの外周近傍を通過したワイヤを湾曲させる作動位置とワイヤから離間する待機位置との間で往復移動可能に構成された第1アクチュエータと、案内用第3ローラをワイヤを中央孔に案内する作動位置とワイヤから離間する待機位置との間で往復移動可能に構成された第2アクチュエータとを備え、第1アクチュエータはコア移動用アクチュエータの一方の側方のノズルが設けられた側でかつコア移動用アクチュエータに対して傾斜した方向に設けられ、第2アクチュエータは、コア移動用アクチュエータの他方の側方でかつコア移動用アクチュエータに対して傾斜した方向に設けられることを特徴とする。 A first actuator configured to be able to reciprocate between an operating position for bending the wire that has passed through the vicinity of the outer periphery of the ring core and a standby position separated from the wire, and a third roller for guidance. A second actuator configured to reciprocate between an operating position for guiding the wire to the central hole and a standby position separated from the wire , and the first actuator has a nozzle on one side of the core moving actuator. The second actuator is provided on the provided side and in a direction inclined with respect to the core moving actuator, and the second actuator is provided on the other side of the core moving actuator and in a direction inclined with respect to the core moving actuator. It is characterized by .

この場合、保持具はリングコアを外周から把持する保持片を有し、保持片はワイヤを案内するための案内部材と傾斜部とを備え、傾斜部はリングコアの中央からその径方向の外側に向かうに従って保持片との厚さを増加させるものであることが好ましい。

In this case, the holder has a holding piece for gripping the ring core from the outer periphery, and the holding piece includes a guide member for guiding the wire and an inclined portion, and the inclined portion is directed outward from the center of the ring core in the radial direction. Accordingly, it is preferable to increase the thickness with the holding piece .

本発明のトロイダルコイルの製造方法では、繰出されてリングコアの外周近傍を通過したワイヤをリングコアの断面外周に沿うように順次湾曲させ、それにより螺旋状に周回するワイヤをリングコアに直接巻回するので、従来のようにソレノイドコイルを予め形成することを必要としない。また、本発明のトロイダルコイルの製造装置では、ワイヤ送り装置により繰出されるワイヤの湾曲を第1〜第3ローラにより行うので、ソレノイドコイルを形成する従来技術が必要とした巻芯を必要としない。このため、従来必要とされた巻芯の管理負担を減少させることができる。また、第2及び第3ローラの位置を第1及び第2アクチュエータにより変更するようにすればそのワイヤの湾曲の程度も変更することが可能になり、外径やその断面形状が異なる複数種類のリングコアに対して第2及び第3ローラの位置を比較的容易に対応させることができる。よって、トロイダルコイルの製造における汎用性や生産性も高まり、トロイダルコイルの製造工程は従来より簡素化され、トロイダルコイルの製造における自動化が可能になる。 In the toroidal coil manufacturing method of the present invention, the wire that has been drawn out and passed through the vicinity of the outer periphery of the ring core is sequentially bent along the outer periphery of the cross-section of the ring core, so that the spirally wound wire is directly wound around the ring core. It is not necessary to previously form a solenoid coil as in the prior art. Further, in the toroidal coil manufacturing apparatus of the present invention, the wire fed by the wire feeding device is bent by the first to third rollers, so that the core required by the conventional technique for forming the solenoid coil is not required. . For this reason, the management burden of the core required conventionally can be reduced. Further, if the positions of the second and third rollers are changed by the first and second actuators, the degree of bending of the wire can be changed, and a plurality of types having different outer diameters and cross-sectional shapes can be obtained. The positions of the second and third rollers can be relatively easily associated with the ring core. Therefore, the versatility and productivity in the production of the toroidal coil are enhanced, the production process of the toroidal coil is simplified as compared with the conventional one, and the automation in the production of the toroidal coil becomes possible.

次に、本発明を実施するための最良の形態を図面に基づいて説明する。 Next, the best mode for carrying out the present invention will be described with reference to the drawings.

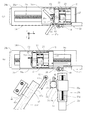

図1〜図6に本発明におけるトロイダルコイルの製造装置20を示す。この製造装置20は、図12に示すように、リングコア13にワイヤ14を螺旋状に巻回させたトロイダルコイル12を自動的に製造するものである。その断面を示す図13に示すように、この実施の形態におけるリングコア13は、巻回されたパーマロイやアモルファス等の磁性鋼帯やフェライトの焼結体等からなり円環状の閉磁路を形成するリング状のトロイダルコア13aと、そのトロイダルコア13aを収容する樹脂ケース13bからなり、その樹脂ケース13bは、収容されたトロイダルコア13aの閉磁路を横断する断面形状において、その外形が円を描くように形成されたものを例示する。

1 to 6 show a toroidal

一方、そのリングコア13に巻回されるワイヤ14は、巻芯を用いることなく折曲げられるとその形状を維持できるようないわゆる太線が用いられる。この実施の形態では、表面に絶縁皮膜が形成された断面矩形のいわゆる平角線からなるワイヤ14が用いられる場合を示す。ワイヤ14を平角線とすれば、トロイダルコイル12におけるワイヤ14の占積率を高めること、及びワイヤ14からの放熱性を高めることが期待できる。けれども、このワイヤ14は平角線に限らず、トロイダルコイル12等の仕様等に応じて、断面円形の丸線を用いても良い。図6に示すように、ワイヤ14はリール17に巻回され、このリール17がワイヤ14の供給源となる。このリール17は製造装置20と別な場所の例えば装置20後方の床の上等に置かれる。ここで、互いに直交するX、Y、Zの3軸を設定し、X軸が水平前後方向、Y軸が水平横方向、Z軸が垂直方向に延びるものとして本発明のトロイダルコイルの製造装置20について説明する。

On the other hand, the

トロイダルコイルの製造装置20はリングコア13を保持する保持具21を備える。図1〜図3に示すように、この実施の形態における保持具21は、先端がリングコア13を外周から把持する3本の保持片22と、この3本の保持片22の基端を取外し可能に固定する取付台23とを有する。この保持片22は先端の互いに向かい合う内側にリングコア13の外周が進入する凹部22aが形成され、それらの基端が取付台23の周囲に120度毎(図5)にねじ止めされる。このため、ねじ止めに用いた雄ねじ24を取外すことにより保持片22を取付台23から取外すことが可能になり、取付台23から取外した保持片22の凹部22aにリングコア13の外周を進入させ、その状態で取付台23に再びねじ止めすることにより、この保持具21はリングコア13を保持可能に構成される。

The toroidal

また、凹部22aと取付台23の間の保持片22には、ワイヤ14を案内するための案内部材25が取付けられる。この案内部材25は、保持片22に沿ってねじ止めされた板状物であって、保持具21により保持されたリングコア13の中央からその径方向の外側に向かうに従って、その保持片22との厚さを増加させる傾斜部25aが形成される。

A

図1及び図2に示すように、製造装置20の基台20a(図6)にはX軸方向に伸びてコア移動用アクチュエータ26が設けられる。このコア移動用アクチュエータ26は、その基台20aに固定されてX軸方向に伸びる箱形本体26aと、その本体26aの端部に設けられたサーボモータ26bと、本体26a内部に設けられそのサーボモータ26bにより回動駆動されるボールねじ26cと、このボールねじ26cに螺合して本体26aに沿って平行移動する従動子26dによって構成される。従動子26dには取付片27が立設され、リングコア13の中心軸がX軸方向に向くように、この取付片27に保持具21における取付台23が雄ねじ28により取付けられる。そして、このコア移動用アクチュエータ26は、サーボモータ26bによりボールねじ26cが回動駆動すると、従動子26dとともにその保持具21をX軸方向に移動可能に構成される。

As shown in FIGS. 1 and 2, the

図6に示すように、このトロイダルコイルの製造装置20は、保持具21により保持されたリングコア13の軸心に平行なワイヤ14をそのリングコア13の外周近傍に繰出すワイヤ送り装置31を備える。このワイヤ送り装置31は、基台20aに取付けられ供給源17から延びるワイヤ14が挿通された真直ぐなノズル32と、そのノズル32に隣接してワイヤ14を挟持し回転することによりワイヤ14を繰出す複数対のワイヤ送りローラ33,34を備える。ノズル32は断面矩形の平角線からなるワイヤ14が挿通可能な真直ぐな角筒状のものであって、この実施の形態におけるノズル32は、図4の拡大図に示すように、そのワイヤ14を収容可能な凹溝32aが形成された長尺状の棒状部材32bに対してその凹溝32aを蓋する蓋板32cをねじ32dにより固定することにより作られたものを示す。

As shown in FIG. 6, the toroidal

図4及び図6に示すように、基台20aにはコア移動用アクチュエータ26にX軸方向に並んでX軸方向に伸びる取付板36が立設される。ノズル32はこの取付板36に取付具37を介して取付けられ、この取付板36に取付けられた状態でノズル32はX軸方向に延び、このノズル32に挿通するワイヤ14は保持具21に保持されたリングコア13の外周近傍、この実施の形態では、リングコア13の中心軸にワイヤ14が平行であって、その中心軸からY軸方向にずれたリングコア13の外周近傍(図5)を通過するように基台20aの上方空間に固定される。

As shown in FIGS. 4 and 6, the base 20 a is provided with a mounting

一方、複数対のワイヤ送りローラ33,34は、ノズル32に挿通されてX軸方向に伸びるワイヤ14をそのノズル32の近傍において上下から挟むものであって、この実施の形態では4対のローラ33,34が設けられる場合を示す。4対のローラ33,34はそれぞれ同一構造であるので、最も保持具21に近いものを代表して説明すると、図4に示すように、ワイヤ14の下側には、外周がそのワイヤ14に下側から接触する下ローラ33が取付板36に枢支される。下ローラ33よりZ軸方向上方の取付板36にはスライダ38aがZ軸方向に移動可能なワイヤ送り用アクチュエータ38が取付けられ、そのスライダ38aに支持板39が取付けられる。下ローラ33とともにワイヤ14を挟む上ローラ34はこの支持板39の下部に枢支され、その上ローラ34を回転させる送り用サーボモータ41がこの支持板39に取付けられる。

On the other hand, the plurality of pairs of

この実施の形態におけるワイヤ送り用アクチュエータ38は、圧縮エア等の流体が給排されることによりスライダ38aを移動可能に構成された流体圧シリンダである場合を示す。このワイヤ送り用アクチュエータ38の上縁に接触する補助板40が取付板36に固定され、支持板39の上縁に下端が接触可能なボルト40aが補助板40に螺合される。そして、ボルト40aを緩めて支持板39の上縁からそのボルト40aを離間させ、その状態でワイヤ送り用アクチュエータ38によりスライダ38aを上昇させることにより上ローラ34が上昇し、ワイヤ14の自由移動が可能に構成される。その一方、ワイヤ送り用アクチュエータ38によりスライダ38aを下降させることにより上ローラ34は下ローラ33とともにワイヤ14を挟み、この状態で送り用サーボモータ41を駆動させると上ローラ34が回転し、上下のワイヤ送りローラ33,34により挟まれたワイヤ14をその長手方向に順次繰出すことができるよう構成される。

In this embodiment, the

なお、図6における符号20cは、供給源であるリール17から繰出されたワイヤ14を真直ぐに伸ばす癖取り装置であり、複数の小ローラ20dによりそのワイヤ11を周囲から順次挟持し、そのワイヤ11を真っ直ぐに伸ばすように構成される。また、図6における符号35は、1対のローラ33,34とそれに隣接する1対のローラ33,34との間のワイヤ14を支持してそのワイヤ14が湾曲することを防止するガイド材である。更に、補助板40に螺合されたボルト40aは、それを締め付けて下降させ、その下端を支持板39の上縁に押し付けることにより、上ローラ34と下ローラ33のワイヤ14を挟む力を増強させるものである。けれども、ワイヤ送り用アクチュエータ38によりスライダ38aを下降させることにより生じる上ローラ34と下ローラ33のワイヤ14を挟む力が十分である場合には、このボルト40aは必ずしも必要ではなく、このボルト40aは設けなくても良い。

本発明のトロイダルコイルの製造装置20は、ワイヤ14に接触して湾曲させる等のために同一平面上に設けられた第1〜第3ローラ42〜44を備え、この実施の形態では保持具21により保持されたリングコア13の中心軸とノズル32から繰出されるワイヤ14の双方を含む水平面上に設けられる場合を示す。第1〜第3ローラ42〜44は同一構造であり、第1ローラ42を代表して説明すると、いわゆる平角線からなるワイヤ14を用いるこの実施の形態では、図3に示すように、その平角線14の側面に接触するローラ本体42aに、その平角線14を厚さ方向から押さえて曲げや湾曲に伴うワイヤ14の厚さが増加することを防止する円盤状のフランジ42b,42cがローラ本体42aの両側に設けられる。そして、この第1ローラ42は、リングコア13の近傍であってリングコア13の外周に達する前のワイヤ14にリングコア13の反対側から接触するものであり、図1〜図3に示すように、このガイド用第1ローラ42はノズル32のリングコア13側の端部に設けられる。具体的には、ノズル32を構成する棒状部材32bのリングコア13側の端部に枢支台46が設けられる。ガイド用第1ローラ42は、そのノズル32からリングコア13側に繰出されたワイヤ14にリングコア13の反対側から接触するようにこの枢支台46に移動不能に枢支される。

The toroidal

第2ローラ43は、繰出されてリングコア13の外周近傍を通過したワイヤ14をリングコア13の中央に向けて湾曲させるものであり、この湾曲用第2ローラ43は、第1アクチュエータ47により、リングコア13の外周近傍を通過したワイヤ14が接触してそのワイヤ14を湾曲させる図1に示す作動位置と、そのリングコア13及びコア移動用アクチュエータ26の双方から離間する図2に示す待機位置との間で移動可能に基台20aに設けられる。この第1アクチュエータ47は、湾曲用第2ローラ43が先端に枢支された第1延長部材47aの基端が一端に固定された細長い箱形第1ハウジング47bと、その第1ハウジング47bの他端に設けられた第1サーボモータ47cと、第1ハウジング47b内部に長手方向に伸びて設けられその第1サーボモータ47cにより回動駆動される第1ボールねじ47dと、この第1ボールねじ47dに螺合して第1ハウジング47bに沿って平行移動する第1従動子47eによって構成される。

The

一方、コア移動用アクチュエータ26の一方の側方、具体的にはコア移動用アクチュエータ26に対してノズル32が設けられた側の基台20aには第1取付部材48が立設され、箱形第1ハウジング47bがX軸に対して傾斜するように第1従動子47eがこの第1取付部材48に固定される。そして、この第1アクチュエータ47は、第1サーボモータ47cにより第1ボールねじ47dが正転また逆転すると、基台20aに第1取付部材48を介して固定された第1従動子47eに対して第1ハウジング47bがその長手方向に移動し、その第1ハウジング47bに第1延長部材47aを介して枢支された湾曲用第2ローラ43を作動位置と待機位置の間で往復移動可能に構成される。

On the other hand, a first mounting

第3ローラ44は、湾曲用第2ローラ43により湾曲したワイヤ14を保持具21が保持するリングコア13の中央孔13cに挿通させるように案内するものであり、この案内用第3ローラ44は、第2アクチュエータ49により、ワイヤ14を中央孔13cに案内する図1に示す作動位置と、そのリングコア13及びコア移動用アクチュエータ26の双方から離間する図2に示す待機位置との間で移動可能に基台20aに設けられる。この第2アクチュエータ49は、案内用第3ローラ44が先端に枢支された第2延長部材49aの基端が一端に固定された細長い箱形第2ハウジング49bと、その第2ハウジング49bの他端に設けられた第2サーボモータ49cと、第2ハウジング49b内部に長手方向に伸びて設けられその第2サーボモータ49cにより回動駆動される第2ボールねじ49dと、この第2ボールねじ49dに螺合して第2ハウジング49bに沿って平行移動する第2従動子49eによって構成される。

The

一方、コア移動用アクチュエータ26の他方の側方、具体的にはコア移動用アクチュエータ26に対して第1取付部材48が設けられた反対側の基台20aにはそのコア移動用アクチュエータ26を第1取付部材48とともに挟むように第2取付部材51が立設され、箱形第2ハウジング49bがX軸に対して傾斜するように第2従動子49eがこの第2取付部材51に固定される。このようにして、第2アクチュエータ49は第1アクチュエータ47とその延長線がリングコア13の近傍において交差するように基台20aに取付けられる。そして、この第2アクチュエータ49は、第2サーボモータ49cにより第2ボールねじ49dが正転また逆転すると、基台20aに第2取付部材51を介して固定された第2従動子49eに対して第2ハウジング49bがその長手方向に移動し、その第2ハウジング49bに第2延長部材49aを介して枢支された案内用第3ローラ44を作動位置と待機位置の間で往復移動可能に構成される。

On the other hand, the

更に、このトロイダルコイルの製造装置20には、ノズル32から繰出されるワイヤ14を切断するカッタ装置52が設けられる。このカッタ装置52はカッタ用アクチュエータ53により、ノズル32から繰出されたワイヤ14をそのノズル32の近傍において切断する作動位置と、そのワイヤ14からY軸方向に離間する図1に示す待機位置との間で移動可能に基台20aに設けられる。このカッタ用アクチュエータ53は、一端が保持具21に臨むように基台20aにY軸方向に伸びて固定された細長い箱形ハウジング53bと、そのハウジング53bの他端に設けられたカッタ移動用サーボモータ53cと、ハウジング53b内部に長手方向に伸びて設けられそのカッタ移動用サーボモータ53cにより回動駆動されるボールねじ53dと、このボールねじ53dに螺合してハウジング53bに沿ってY軸方向に移動するカッタ用従動子53eによって構成される。

Further, the toroidal

図5に示すように、カッタ装置52は、カッタ用アクチュエータ53におけるカッタ用従動子53eに取付ブラケット54を介して取付けられた本体部52aと、その本体部52aの下部に設けられた切断刃52b,52cとを有する。切断刃52b,52cは上下に重合した状態でY軸方向に伸び、先端がワイヤ14に臨むようにそれらの基端が本体部52aの下部に枢支される。これらの切断刃52b,52cは一点鎖線で示すようにそれぞれ揺動可能であって、本体部52aにエアが供給されることによりそれらの切断刃52b,52cが実線矢印で示すように互いに当接してそれらの間にワイヤ14が存在する場合にはそのワイヤ14を切断し、供給されたエアを本体部52aから排出することによりそれらの切断刃52b,52cを一点鎖線で示すように互いに離間させるように構成される。そして、カッタ用アクチュエータ53は、そのサーボモータ53cによりボールねじ53dが正転また逆転すると、従動子53eが移動し、カッタ装置52における切断刃52b,52cがワイヤ14を挟む作動位置とその切断刃52b,52cがワイヤ14から離間する待機位置の間で往復移動可能に構成される。

As shown in FIG. 5, the

次に、このようなコイル製造装置20を用いてトロイダルコイル12を製造する本発明のトロイダルコイル12の製造方法について説明する。

Next, the manufacturing method of the

図12に示すように、本発明の方法により得ようとするトロイダルコイル12は、リングコア13にワイヤ14を螺旋状に巻回させてなるものであり、この実施の形態では、単一のリングコア13に螺旋状に巻回させた三つのワイヤ14からなるものを示す。なお、図12における三つのワイヤ14間の仕切り部材16はワイヤ14を巻回させた後に装着されたものであり、ワイヤ14を巻回させる際には、この仕切り部材16は装着されていないものとする。ワイヤ14を巻回させる際にリングコア13は図5に示すように、120度毎に設けられた3本の保持片22により把持され、それらの保持片22に把持されたリングコア13の保持片22と保持片22の間にそれぞれワイヤ14を螺旋状に巻回することになる。

As shown in FIG. 12, a

リングコア13は保持具21によりその軸心がX軸方向に伸びるように保持され、そして、そのリングコア13の軸心に平行なワイヤ14をリングコア13の外周近傍に真っ直ぐに繰出す。ワイヤ14はリングコア13の保持片22と保持片22の間に巻回されるので、図5に示すように、そのワイヤ14は当初その保持片22の近傍に繰出されるように、保持具21をコア移動用アクチュエータ26における取付片27に取付け、そのワイヤ14が近傍を通過する保持片22における案内部材25をリングコア13の中心軸とその繰出されるワイヤ14との間に位置させる。また、コア移動用アクチュエータ26により保持具21を取付片27とともに、図7(a)に示すようにワイヤ送り装置31側に位置させる。このとき、第1及び第2ローラ43,44は第1及び第2アクチュエータ47,49により、そのコア移動用アクチュエータ26の外側における待機位置に位置させ、カッタ用アクチュエータ53によりカッタ装置52も待機位置に位置させておく。

The

ワイヤ14の繰出しは、図4に示すように、ワイヤ送り装置31における送り用サーボモータ41を駆動してワイヤ14を下ローラ33とともに挟む上ローラ34を回転させることにより行われ、上下のローラ33,34により挟まれたワイヤ14を所定の長さ繰出す。このとき、ワイヤ送り用アクチュエータ38によるスライダ38aを下降させる力が十分でなく、上ローラ34と下ローラ33がワイヤ14を挟む力が不足する場合には、補助板40に螺合されたボルト40aを締め付けて下降させ、その下端を支持板39の上縁に押し付けることにより上ローラ34と下ローラ33がワイヤ14を挟む力を増強させることができる。そして、図7(a)に示すように、ワイヤ送り装置31により所定量の長さのワイヤ14が繰出されたら一旦そのワイヤ14の繰出しを停止する。

As shown in FIG. 4, the feeding of the

次に、図7(b)に示すように、繰出されてリングコア13の外周近傍を通過したワイヤ14をリングコア13の中央に向けて折曲げる。これは、第1アクチュエータ47により待機位置にある湾曲用第2ローラ43を作動位置に移動させることにより行われる。具体的には、図2に示す第1アクチュエータ47における第1サーボモータ47cにより第1ボールねじを正転させ、基台20aに固定された第1従動子47eに対して第1ハウジング47bをその長手方向に移動させ、その第1ハウジング47bに第1延長部材47aを介して枢支された湾曲用第2ローラ43を待機位置から図1に示す作動位置に移動させる。図7(b)に示すように、待機位置から作動位置に実線矢印で示すように移動する湾曲用第2ローラ43は、移動の途中でリングコア13の外周近傍を通過して真っ直ぐに伸びたワイヤ14に接触し、そのワイヤ14をリングコア13に接触させつつそのコアの断面形状に沿うように湾曲させ、作動位置に達した状態でそのワイヤ14をリングコア13の中央に向けて折曲げる。このとき、ワイヤ14はリングコア13に接触する部分を支点として回転しようとする力が生じ、リングコア13に達する以前のワイヤ14がそのリングコア13から離れる方向に移動しようとするけれども、リングコア13の近傍であってリングコア13の外周に達する前のワイヤ14には、そのリングコア13の反対側からガイド用第1ローラ42が接触しているので、リングコア13に達する以前のワイヤ14がそのリングコア13から離れる方向に湾曲するようなことはない。

Next, as shown in FIG. 7B, the

その後、図7(c)に示すように、湾曲用第2ローラ43により折曲げられたワイヤ14をリングコア13の中央孔13cに挿通させる。これは、第2アクチュエータ49により待機位置にある案内用第3ローラ44を作動位置に移動させることにより行われる。具体的には、図2に示す第2アクチュエータ49における第2サーボモータ49cにより第2ボールねじを正転させ、基台20aに固定された第2従動子49eに対して第2ハウジング49bをその長手方向に移動させ、その第2ハウジング49bに第2延長部材を介して枢支された案内用第3ローラ44を待機位置から図1に示す作動位置に移動させる。図7(c)に示すように、待機位置から作動位置に実線矢印で示すように移動する案内用第3ローラ44は、移動の途中で湾曲用第2ローラ43により折曲げられたワイヤ14に接触してそのワイヤ14をリングコア13に接触させ、作動位置に達した状態でコアの中央にワイヤ14の端部を挿通させる。

Thereafter, as shown in FIG. 7C, the

ワイヤ14の端部がコアの中央に挿通した図7(c)に示す状態で、ワイヤ送り装置31によるワイヤ14の繰出しを再開する。即ち、ワイヤ送り装置31における送り用サーボモータ41を再び駆動して上ローラ34を回転させ、上下のローラ33,34により挟まれたワイヤ14を順次繰出す。これによりワイヤ14はリングコア13の外周近傍に真っ直ぐに連続的に繰出され、繰出されてリングコア13の外周近傍を通過したワイヤ14は作動位置にある湾曲用第2ローラ43によりリングコア13の中央に向かうように案内されてそのリングコア13に接触し、そのコアの断面形状に沿うように順次湾曲することになる。このとき、リングコア13に達する以前のワイヤ14はそのリングコア13から離れる方向に移動しようとするけれども、リングコア13の外周に達する前のワイヤ14に接触するガイド用第1ローラ42により、リングコア13に達する以前のワイヤ14がそのリングコア13から離れる方向に湾曲するようなことは防止される。

In the state shown in FIG. 7C in which the end portion of the

繰出されて湾曲用第2ローラ43によりリングコア13の中央に向けて順次湾曲するワイヤ14はその後作動位置の案内用第3ローラ44によりリングコア13の中央孔13cに常時挿通されることになる。ここで、第1〜第3ローラ44はリングコア13の中心軸及び繰出されるワイヤ14の双方を含む水平面上にあるので、案内用第3ローラ44によりリングコア13の中央孔13cに挿通されたワイヤ14の端部は、巻回してワイヤ送り装置31により繰出されるワイヤ14に接近することになる。けれども、図9に示すように、繰出されるワイヤ14の近傍に位置する保持片22には案内部材25が設けられ、その案内部材25にはリングコア13の中央からその径方向の外側に向かうに従って、その保持片22との厚さを増加させる傾斜部25aが形成される。このため、そのワイヤ14の端部はその案内部材25における傾斜部25aにより案内されてその保持片22から遠ざかる方向にずれることになる。これにより、リングコア13に巻回するワイヤ14がワイヤ送り装置31により繰出される真っ直ぐなワイヤ14と干渉することは回避され、そのワイヤ14の端部はリングコア13の周方向に案内される。

The

そして、ワイヤ送り装置31によるワイヤ14の繰出しを継続すると、継続して繰出されるワイヤ14はリングコア13の外周近傍を通過した後、湾曲用第2ローラ43によりリングコア13の中央に向けて順次湾曲する。その湾曲したワイヤ14は案内用第3ローラ44によりリングコア13の中央孔13cを通過する。そして、湾曲して中央孔13cを通過するワイヤ14は案内部材25における傾斜部25aによりリングコア13の周方向に案内されるので、図10に示すように、そのワイヤ14は螺旋状に周回することになり、そのワイヤ14はリングコア13に巻回される。このようにワイヤ14がリングコア13に螺旋状に周回されて、図8(a)及び図11に示すように、そのリングコア13に巻回するワイヤ14が保持片22と保持片22に挟まれる間に所定の回数巻回された状態でワイヤ14の繰出しは停止される。

When the

その後、第1及び第2ローラ43,44を第1及び第2アクチュエータ47,49により待機位置にまで移動させる。そして、図8(b)に示すように、コア移動用アクチュエータ26により保持具21をワイヤ送り装置31から遠ざける方向に移動させるとともに、その移動速度と同一の速度でワイヤ送り装置31によりワイヤ14を繰出す。そして、所定の長さのワイヤ14が繰出された後、図8(b)の一点鎖線矢印で示すようにカッタ用アクチュエータ53によりカッタ装置52を待機位置から作動位置に移動させ、ワイヤ送り装置31とリングコア13の間に存在するワイヤ14をそのカッタ装置52により切断する。これにより、リングコア13の保持片22と保持片22に挟まれた部分にワイヤ14を周回させるいわゆる巻線を終了させる。

Thereafter, the first and

このようなワイヤ14の巻線をリングコア13の保持片22と保持片22に挟まれた部分毎に繰り返し、単一のリングコア13に螺旋状に巻回させた三つのワイヤ14からなる図11に示すトロイダルコイル12を得る。

Such a winding of the

従って、本発明のトロイダルコイルの製造装置20及びその製造方法では、繰出されてリングコア13の外周近傍を通過したワイヤ14をリングコア13の断面外周に沿うように順次湾曲させ、それにより螺旋状に周回するワイヤ14をリングコア13に直接巻回させることができる。このため、従来のようにソレノイドコイルを予め形成することを必要としない。また、ワイヤ送り装置31により繰出されるワイヤ14の湾曲を第1〜第3ローラ42〜44により行うので、ソレノイドコイルを形成する従来の技術が必要とした巻芯を必要としない。このため、巻芯の管理負担が生じるようなこともない。特に、湾曲用第2ローラ43及び案内用第3ローラ44を、第1及び第2アクチュエータ47,51により移動可能にしたので、それらの位置を変更することによりワイヤ14の湾曲の程度を変更することが可能になる。このため、外径やその断面形状が異なる複数種類のリングコア13であっても、それらに第2及び第3ローラ43,44の位置を容易に対応させることができる。よって、第2及び第3ローラ43,44の位置をかえることによりリングコア13の断面形状に応じてワイヤ14を湾曲させることが可能になり、外径やその断面形状が異なるリングコア13であっても、それにワイヤ14を螺旋状に周回させることができる。よって、トロイダルコイルの製造における汎用性や生産性も高まり、トロイダルコイルの製造工程は従来より簡素化され、トロイダルコイルの製造における自動化が可能になる。

Therefore, in the toroidal

なお、上述した実施の形態では、先端がリングコア13を外周から把持する3本の保持片22を備える保持具21を用い、保持片22と保持片22の間にそれぞれワイヤ14を巻回させて単一のリングコア13に螺旋状に巻回させた三つのワイヤ14からなるトロイダルコイル12を得る場合を説明したけれども、保持具21がリングコア13を保持し得る限り、保持片22の数は何本であっても良い。例えば、単一のリングコア13に螺旋状に巻回させた二つのワイヤ14からなるトロイダルコイル12を得る場合には、2本の保持片22を備える保持具21を用い、保持片22と保持片22の間にそれぞれワイヤ14を巻回させることが考えられる。また、リングコア13に巻回されるワイヤが保持片22を越えるようなものである場合には、4本以上の保持片22を備える保持具21を用いても良い。

In the above-described embodiment, the holding

また、上述した実施の形態では、複数の保持片22の基端を取付台23の周囲にねじ止めし、その雄ねじ24を介した複数の保持片22の取外し及び取付けによりリングコア13を保持可能に構成された保持具21を説明したが、この保持具21は、複数の保持片が保持すべきリングコア13を中心として放射状に移動可能に構成されたいわゆるメカニカルチャックのようなものであっても良い。このようなメカニカルチャックのような保持具を用いて、リングコアを把持する複数の保持片を同時に開閉させるようにすれば、複数の保持片22を別々に取外す場合に比較して、リングコア13の保持作業を容易にすることができる。

Further, in the above-described embodiment, the base ends of the plurality of holding

また、上述した実施の形態では、ワイヤ14を繰出す4対のワイヤ送りローラ33,34を備え、その内の上ローラ34を送り用サーボモータ41が回転させるワイヤ送り装置31を説明したけれども、ワイヤ送りローラ33,34は4対に限るものではなく、1対又は2対であっても良く、3対、5対、6対又は7対以上であっても良い。また、送り用サーボモータ41は上ローラ34に代えて下ローラ33を回転させるように構成しても良く、その送り用サーボモータ41は上ローラ34と下ローラ33の双方を回転させるように構成しても良い。

In the above-described embodiment, although the

また、上述した実施の形態では、ワイヤ送り装置31における上ローラ34を上下動させるワイヤ送り用アクチュエータ38が流体圧シリンダである場合を例示したが、このワイヤ送り用アクチュエータ38は流体圧シリンダに限定されるものではない。例えば、このワイヤ送り用アクチュエータ38は、上ローラ34を上下動させ得る限り、サーボモータによりスライダ38aがZ軸方向に移動可能に構成されたようなものであっても良い。また、このワイヤ送り装置31は、ワイヤ14を繰出し可能である限り、ワイヤ送りローラ33,34を用いることのない構造のものであっても良い。

In the above-described embodiment, the case where the

また、上述した実施の形態では、コア移動用アクチュエータ26の従動子26dに取付片27を立設し、その取付片27に保持具21における取付台23が雄ねじ28により取付けられる場合を例示したけれども、雄ねじ28に代えて、保持具21を所定の角度で回転させる割り出し機構を介して保持具21を取付片27に取付けるようにしても良い。例えば、単一のリングコア13に螺旋状に巻回させた三つのワイヤ14からなる図12に示すトロイダルコイル12を得る場合には、上述したように、ワイヤ14の巻線をリングコア13の保持片22と保持片22に挟まれた部分毎に繰り返す必要がある。即ち、リングコア13の保持片22と保持片22に挟まれた範囲にワイヤ14の巻線が完了した後、リングコア13を周方向に120度回転させて、別の保持片22と保持片22に挟まれた範囲にワイヤ14の巻線を新たに開始する必要がある。けれども、このとき割り出し機構を介して保持具21が取付けられていれば、その割り出し機構によりリングコア13の軸心を中心としてそのリングコア13とともに保持具21を確実に120度で回転させることが可能となり、その回転作業を確実かつ容易にすることが期待できる。

In the embodiment described above, the mounting

12 トロイダルコイル

13 リングコア

13c 中央孔

14 ワイヤ

20 トロイダルコイルの製造装置

21 保持具

31 ワイヤ送り装置

42 ガイド用第1ローラ

43 湾曲用第2ローラ

44 案内用第3ローラ

47 第1アクチュエータ

49 第2アクチュエータ

DESCRIPTION OF

Claims (2)

前記保持具(21)を前記リングコア(13)の中心軸方向に移動可能に構成されたコア移動用アクチュエータ(26)と、

前記リングコア(13)の軸心に平行なワイヤ(14)を前記リングコア(13)の外周近傍に繰出すノズル(32)を備えたワイヤ送り装置(31)と、

前記リングコア(13)の近傍であって前記リングコア(13)の外周に達する前の前記ワイヤ(14)に前記リングコア(13)の反対側から接触するガイド用第1ローラ(42)と、

繰出されて前記リングコア(13)の外周近傍を通過した前記ワイヤ(14)を前記リングコア(13)の中央に向けて湾曲させる湾曲用第2ローラ(43)と、

前記湾曲用第2ローラ(43)により湾曲した前記ワイヤ(14)を前記リングコア(13)の中央孔(13c)に挿通させるように案内する案内用第3ローラ(44)と、

前記湾曲用第2ローラ(43)を前記リングコア(13)の外周近傍を通過したワイヤ(14)を湾曲させる作動位置と前記ワイヤ(14)から離間する待機位置との間で往復移動可能に構成された第1アクチュエータ(47)と、

案内用第3ローラ(44)を前記ワイヤ(14)を中央孔(13c)に案内する作動位置と前記ワイ

ヤ(14)から離間する待機位置との間で往復移動可能に構成された第2アクチュエータ(49)と

を備え、

前記第1アクチュエータ(47)は前記コア移動用アクチュエータ(26)の一方の側方の前記ノズル(32)が設けられた側でかつ前記コア移動用アクチュエータ(26)に対して傾斜した方向に設けられ、

前記第2アクチュエータ(49)は、前記コア移動用アクチュエータ(26)の他方の側方でかつ前記コア移動用アクチュエータ(26)に対して傾斜した方向に設けられる

ことを特徴とするトロイダルコイルの製造装置。 A holder (21) for holding the ring core (13);

A core moving actuator (26) configured to be capable of moving the holder (21) in the central axis direction of the ring core (13);

A wire feeder (31) provided with a nozzle (32) for feeding a wire (14) parallel to the axis of the ring core (13) to the vicinity of the outer periphery of the ring core (13);

A first guide roller (42) in contact with the wire (14) in the vicinity of the ring core (13) and before reaching the outer periphery of the ring core (13) from the opposite side of the ring core (13);

A second bending roller (43) that curves the wire (14) that has been drawn out and passed near the outer periphery of the ring core (13) toward the center of the ring core (13);

A third guiding roller (44) for guiding the wire (14) bent by the second bending roller (43) to pass through the central hole (13c) of the ring core (13) ;

The second bending roller (43) is configured to be capable of reciprocating between an operating position for bending the wire (14) that has passed near the outer periphery of the ring core (13) and a standby position spaced from the wire (14). A first actuator 47,

An operating position for guiding the third roller (44) for guiding the wire (14) to the central hole (13c) and the wire

A second actuator (49) configured to be able to reciprocate between a standby position separated from the

With

The first actuator (47) is provided on the side where the nozzle (32) is provided on one side of the core moving actuator (26) and in a direction inclined with respect to the core moving actuator (26). And

The second actuator (49) is provided on the other side of the core moving actuator (26) and in a direction inclined with respect to the core moving actuator (26).

A toroidal coil manufacturing apparatus characterized by that .

前記保持片(22)はワイヤ(14)を案内するための案内部材(25)と傾斜部(25a)とを備え、

前記傾斜部(25a)はリングコア(13)の中央からその径方向の外側に向かうに従って前記保持片(22)との厚さを増加させるものである

ことを特徴とする請求項1記載のトロイダルコイルの製造装置。 The holder (21) has a holding piece (22) for gripping the ring core (13) from the outer periphery,

The holding piece (22) includes a guide member (25) for guiding the wire (14) and an inclined portion (25a),

The inclined portion (25a) increases the thickness of the holding piece (22) from the center of the ring core (13) toward the outside in the radial direction.

The toroidal coil manufacturing apparatus according to claim 1.

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010197214A JP5680912B2 (en) | 2010-09-03 | 2010-09-03 | Toroidal coil manufacturing equipment |

| CN201110191044.3A CN102385969B (en) | 2010-09-03 | 2011-07-01 | Device and method for manufacturing spiral coil |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010197214A JP5680912B2 (en) | 2010-09-03 | 2010-09-03 | Toroidal coil manufacturing equipment |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012054480A JP2012054480A (en) | 2012-03-15 |

| JP5680912B2 true JP5680912B2 (en) | 2015-03-04 |

Family

ID=45825293

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010197214A Active JP5680912B2 (en) | 2010-09-03 | 2010-09-03 | Toroidal coil manufacturing equipment |

Country Status (2)

| Country | Link |

|---|---|

| JP (1) | JP5680912B2 (en) |

| CN (1) | CN102385969B (en) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014165336A (en) * | 2013-02-25 | 2014-09-08 | Okada Takashi | Coil manufacturing device and coil manufacturing method |

| JP6471310B2 (en) | 2013-11-25 | 2019-02-20 | ティーディーケイ・エレクトロニクス・アクチェンゲゼルシャフトTdk Electronics Ag | Inductive element and apparatus and method for winding inductive element wire |

| CN104240940B (en) * | 2014-09-12 | 2016-07-27 | 东莞市必德电子科技有限公司 | A kind of semi-automatic magnetic toroid winding machine |

| DE102014117900A1 (en) * | 2014-12-04 | 2016-06-09 | Epcos Ag | Coil component and method for producing a coil component |

| CN104934219B (en) * | 2015-06-12 | 2016-10-05 | 陕西宝成航空仪表有限责任公司 | The coiling of loop wire winder and wire-arranging mechanism |

| CN107755909A (en) * | 2017-11-15 | 2018-03-06 | 江门市新会区国正机电设备有限公司 | Small collar is molded butt welding machine |

| CN111982331A (en) * | 2020-09-04 | 2020-11-24 | 丹东科亮电子有限公司 | Induction core making equipment of ultra-thin platinum thermal sensor |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5370364A (en) * | 1976-12-04 | 1978-06-22 | Tokyo Tanitsu Kk | Winding device for ring core |

| JPS61248408A (en) * | 1985-04-25 | 1986-11-05 | Toshiba Corp | Winding machine |

| JPH04115508A (en) * | 1990-09-05 | 1992-04-16 | Kenji Fujikubo | Toroidal coil winder |

| JPH06342731A (en) * | 1993-05-31 | 1994-12-13 | Taiyo Yuden Co Ltd | Toroidal winding device and method thereof |

| CN2172521Y (en) * | 1993-10-05 | 1994-07-20 | 周志强 | Auxiliary winder for annular coil |

| JP3341870B2 (en) * | 1995-03-17 | 2002-11-05 | 田中精機株式会社 | Toroidal coil winding machine and winding method |

| JP4518745B2 (en) * | 2002-10-08 | 2010-08-04 | 満男 海老澤 | Coil element manufacturing equipment |

| JP2004273518A (en) * | 2003-03-05 | 2004-09-30 | Mitsuo Ebisawa | Coil element manufacturing device and method therefor |

| EP2197006B1 (en) * | 2007-10-02 | 2013-09-04 | SHT Corporation Limited | Coil device and its manufacturing method |

| JP5599028B2 (en) * | 2009-11-10 | 2014-10-01 | 日特エンジニアリング株式会社 | Winding device for core having central hole and winding method therefor |

-

2010

- 2010-09-03 JP JP2010197214A patent/JP5680912B2/en active Active

-

2011

- 2011-07-01 CN CN201110191044.3A patent/CN102385969B/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN102385969A (en) | 2012-03-21 |

| CN102385969B (en) | 2015-05-13 |

| JP2012054480A (en) | 2012-03-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5680912B2 (en) | Toroidal coil manufacturing equipment | |

| JP5108648B2 (en) | Coil winding method and coil winding apparatus | |

| JP6460865B2 (en) | Coil winding apparatus and coil manufacturing method | |

| JP6342518B2 (en) | Coil forming apparatus and coil of rotating electric machine | |

| JP5995355B2 (en) | Non-circular coil manufacturing apparatus and non-circular coil manufacturing method | |

| JP6593877B2 (en) | Coil manufacturing apparatus and method | |

| US20110005633A1 (en) | Wire forming apparatus | |

| TW201302338A (en) | Method for manufacturing springs and spring machine for carrying out the method | |

| JP6315792B2 (en) | Coil manufacturing equipment | |

| JP2011130554A (en) | Device for manufacturing coil | |

| JP5798162B2 (en) | Wire forming equipment | |

| TW201341139A (en) | Wire-type cutting device | |

| JP2008030058A (en) | Spring manufacturing apparatus and method of controlling the same | |

| JP5389522B2 (en) | Coil forming method and coil forming apparatus | |

| US12014863B2 (en) | Coil-forming apparatus | |

| JP7083705B2 (en) | Winding device and winding method using it | |

| JP2009033887A (en) | Winding apparatus | |

| JP2008021898A (en) | Coil winding method and apparatus | |

| JP5112709B2 (en) | Coil winding apparatus and method | |

| JP2013055228A (en) | Winding device and winding method of air-core coil | |

| JP5650457B2 (en) | Method for manufacturing spiral coil and apparatus for manufacturing the same | |

| JP6571994B2 (en) | Coil spring manufacturing apparatus and coil spring manufacturing method | |

| JP4740774B2 (en) | Winding terminal processing method and apparatus | |

| KR20090000405U (en) | Oval Type Aluminium Coiling Machine | |

| JP2011182561A (en) | Wire processing apparatus, and coil manufacturing method using the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130722 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140407 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140529 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150106 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150108 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5680912 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |