JP5609046B2 - Welding robot - Google Patents

Welding robot Download PDFInfo

- Publication number

- JP5609046B2 JP5609046B2 JP2009205476A JP2009205476A JP5609046B2 JP 5609046 B2 JP5609046 B2 JP 5609046B2 JP 2009205476 A JP2009205476 A JP 2009205476A JP 2009205476 A JP2009205476 A JP 2009205476A JP 5609046 B2 JP5609046 B2 JP 5609046B2

- Authority

- JP

- Japan

- Prior art keywords

- robot

- welding

- plc

- circuit

- cpu

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Manipulator (AREA)

- Programmable Controllers (AREA)

Description

本発明は、プログラマブルロジックコントローラ(以下、PLCという)機能を内蔵した溶接ロボットに関するものである。 The present invention relates to a welding robot incorporating a programmable logic controller (hereinafter referred to as PLC) function.

PLCは、工場内の生産設備やエレベーターなどの電気機械をシーケンス制御するためのコンピュータであり、主に入出力を制御する装置である。溶接ロボットに溶接作業を行わせる際は、PLCからロボットへのシーケンス制御として、動作させるロボットプログラムの選択、ロボット運転起動、ロボット運転停止などのシーケンス制御を行う。そして、これとともに、PLCがロボットの周辺装置へのシーケンス制御として、ワーク搬送装置、ワーク供給装置、ワーククランプ装置、溶接アーク光の遮光装置などのシーケンス制御を行う。 The PLC is a computer for controlling the sequence of an electric machine such as a production facility or an elevator in a factory, and is a device that mainly controls input / output. When causing the welding robot to perform a welding operation, sequence control such as selection of a robot program to be operated, robot operation start, and robot operation stop is performed as sequence control from the PLC to the robot. At the same time, the PLC performs sequence control of the workpiece transfer device, workpiece supply device, workpiece clamp device, welding arc light shielding device, and the like as sequence control for the peripheral devices of the robot.

PLCのシーケンス制御とは、接点命令や出力命令などの入出力命令や、比較演算命令や算術演算命令などの演算命令などのシーケンス命令を、PLCのシーケンス制御プログラムとして登録し、実行させることにより、ロボットや周辺装置への入出力制御を行う。 PLC sequence control means registering and executing sequence instructions such as input / output instructions such as contact instructions and output instructions, and operation instructions such as comparison operation instructions and arithmetic operation instructions as a PLC sequence control program. Performs input / output control for robots and peripheral devices.

PLCのシーケンス制御プログラムは、多くの場合、パソコン上のソフトウェアにおいてラダー図などで作成され、パソコンとPLCを通信接続してPLCへ転送される。 In many cases, the PLC sequence control program is created by a ladder diagram or the like in software on a personal computer, and is transferred to the PLC through communication connection between the personal computer and the PLC.

従来の産業用ロボットとして、PLC機能を内蔵しているものが知られている(例えば、特許文献1参照)。特許文献1では、PLC機能をコンカレント入出力機能と呼称し、ロボットの入出力をシーケンサ機能と呼称しているが、このコンカレント入出力機能をロボット制御装置に内蔵し、ロボット動作やロボットのシーケンサ機能とは非同期に、コンカレント入出力機能が入出力制御を行っている。

As a conventional industrial robot, one having a built-in PLC function is known (for example, see Patent Document 1). In

また、PLC機能をロボットの制御装置に内蔵し、ユーザによるシーケンスプログラムの変更によって、ユーザが表示させたいロボット制御装置側のデータを表示部に表示できるようにし、指示データによりユーザが表示させたいデータを簡単に切り換えて表示可能とし、ロボット制御装置側のデータ表示のための専用の表示部を別に設けることを不要としているものもある(例えば、特許文献2参照)。 In addition, the PLC function is built in the robot control device so that the data on the robot control device side that the user wants to display can be displayed on the display unit by changing the sequence program by the user, and the data that the user wants to display based on the instruction data In some cases, it is possible to easily switch and display the data, and it is not necessary to separately provide a dedicated display unit for displaying data on the robot control device side (see, for example, Patent Document 2).

しかし、従来の、PLC機能を内蔵している産業ロボットにおいて、ロボット制御装置内に溶接制御装置およびPLC機能の両方を内蔵した構成はなく、また、PLC機能はあくまで入出力状態に関するシーケンス制御を行う機能のみとなっており、溶接を行う溶接ロボットにおける溶接出力に関する情報やロボット運転情報をPLC機能でのシーケンス制御に取り込んで処理するといったことはできないという課題を有していた。 However, in the conventional industrial robot having a built-in PLC function, there is no configuration in which both the welding control device and the PLC function are built in the robot control device, and the PLC function only performs sequence control on the input / output state. It has only a function, and there is a problem that information regarding welding output and robot operation information in a welding robot that performs welding cannot be taken into the sequence control by the PLC function and processed.

例えば、溶接出力に関する情報の一つである溶接電流値をPLC機能で処理したい場合、溶接電流値を電流計などを用いてアナログ計測し、さらにアナログ−デジタル変換器を用いてデジタル化してPLC機能にパラレル入力させる必要があった。 For example, when it is desired to process the welding current value, which is one of the information related to welding output, with the PLC function, the welding current value is analog-measured using an ammeter or the like, and further digitized using an analog-digital converter to generate a PLC function Needed to be input in parallel.

本発明は、PLC機能を内蔵し、溶接出力に関する情報とロボット運転情報の少なくとも一方を、PLC機能で動作するシーケンス制御プログラムで処理できる溶接ロボットを提供することを目的とする。 An object of the present invention is to provide a welding robot having a built-in PLC function and capable of processing at least one of information related to welding output and robot operation information with a sequence control program operating with the PLC function.

上記課題を解決するために、本発明の溶接ロボットは、ロボットと前記ロボットを制御するロボット制御装置とを備え、前記ロボット制御装置内にプログラマブルロジックコントローラ部(以下、PLC部という)と、溶接ロボットの動作を制御するロボット制御部と、溶接出力に関する情報を検出および/または演算する溶接制御部を有し、前記溶接出力に関する情報とロボット運転情報を、PLC部においてシーケンス制御プログラムに基づいて処理する溶接ロボットであって、前記PLC部でシーケンス制御プログラムに基づいて行われる処理は、前記溶接出力に関する情報の上限値の監視、前記溶接出力に関する情報の下限値の監視、および、前記溶接出力に関する情報のPLC変数への格納を含み、前記ロボットの動作とは非同期に行われるものである。 In order to solve the above problems, a welding robot according to the present invention includes a robot and a robot control device that controls the robot, a programmable logic controller unit (hereinafter referred to as a PLC unit) in the robot control device, and a welding robot. A robot control unit for controlling the operation of the welding unit and a welding control unit for detecting and / or calculating information on the welding output, and processing the information on the welding output and the robot operation information based on the sequence control program in the PLC unit. In the welding robot, the processing performed by the PLC unit based on the sequence control program includes monitoring of an upper limit value of information regarding the welding output, monitoring of a lower limit value of information regarding the welding output, and information regarding the welding output. Is stored in the PLC variable and is asynchronous with the movement of the robot. It is intended to be carried out.

また、本発明の溶接ロボットは、上記に加えて、溶接出力に関する情報は、溶接電流、溶接電圧、短絡回数、ワイヤ送給速度、ワイヤ送給モータ電流の内の少なくとも1つを含むものである。 In the welding robot of the present invention, in addition to the above, the information regarding the welding output includes at least one of a welding current, a welding voltage, the number of short circuits, a wire feeding speed, and a wire feeding motor current.

また、本発明の溶接ロボットは、上記に加えて、ロボット運転情報は、ロボット動作速度、エラー番号、ロボット稼動時間、溶接実行時間、教示プログラム実行回数の内の少なくとも1つを含むものである。 In the welding robot of the present invention, in addition to the above, the robot operation information includes at least one of a robot operation speed, an error number, a robot operation time, a welding execution time, and a teaching program execution count.

また、本発明の溶接ロボットは、上記に加えて、_PLC部に設けられておりシーケンス制御プログラムに基づいてPLC機能を実行するPLC制御部を備え、ロボット制御装置内の記憶部に記憶されている溶接出力に関する情報とロボット運転情報を、前記ロボット制御部から前記PLC制御部へ送信して、前記溶接出力に関する情報と前記ロボット運転情報を前記PLC部でシーケンス制御プログラムに基づいて処理するものである。 In addition to the above, the welding robot of the present invention includes a PLC control unit that is provided in the _PLC unit and executes a PLC function based on a sequence control program, and is stored in a storage unit in the robot control device. Information on welding output and robot operation information are transmitted from the robot control unit to the PLC control unit, and information on the welding output and robot operation information are processed by the PLC unit based on a sequence control program. .

また、本発明の溶接ロボットは、上記に加えて、_PLC部に設けられておりシーケンス制御プログラムに基づいてPLC機能を実行するPLC制御部と、前記ロボット制御部と前記PLC制御部の両方に接続されたデュアルポートメモリとを備え、ロボット制御装置内の記憶部に記憶されている溶接出力に関する情報とロボット運転情報を、前記デュアルポートメモリを経由して前記ロボット制御部から前記PLC制御部へ送信して、前記溶接出力に関する情報と前記ロボット運転情報を前記PLC部でシーケンス制御プログラムに基づいて処理するものである。 In addition to the above, the welding robot of the present invention is connected to both the robot control unit and the PLC control unit that are provided in the _PLC unit and execute the PLC function based on the sequence control program. Dual port memory, and information on welding output and robot operation information stored in the storage unit in the robot controller are transmitted from the robot controller to the PLC controller via the dual port memory. And the information regarding the said welding output and the said robot operation information are processed based on a sequence control program in the said PLC part.

以上のように、本発明によれば、溶接ロボットを制御するロボット制御部と、PLC部を制御するPLC制御部とが相互に通信可能な構成により、溶接ロボットにおける溶接出力に関する情報とロボット運転情報の少なくとも一方を、溶接ロボットに内蔵するPLC部で動作するシーケンス制御プログラムに基づいて処理することが可能となる。 As described above, according to the present invention, the information related to the welding output and the robot operation information in the welding robot can be configured so that the robot control unit that controls the welding robot and the PLC control unit that controls the PLC unit can communicate with each other. At least one of the above can be processed based on a sequence control program that operates in a PLC section built in the welding robot.

また、溶接出力に関する情報とロボット運転情報の少なくとも一方に関しての上限下限を監視する構成、外部ネットワークへ出力する構成、PLC変数への格納を可能とする構成、とすることにより、外部の計測器などを使用することなく溶接出力に関する情報もしくはロボット運転情報を処理することでき、かつ、ロボットの動作とは非同期にPLC機能が溶接出力に関する情報もしくはロボット運転情報を処理することができる。 In addition, it is configured to monitor the upper and lower limits for at least one of the information related to welding output and robot operation information, the configuration to output to an external network, the configuration that enables storage to PLC variables, etc. The information regarding the welding output or the robot operation information can be processed without using the PLC, and the PLC function can process the information regarding the welding output or the robot operation information asynchronously with the operation of the robot.

以下、本発明を実施するための形態について、図1から図6を用いて説明する。 Hereinafter, embodiments for carrying out the present invention will be described with reference to FIGS. 1 to 6.

(実施の形態1)

図1において、25は複数の関節軸を持ち関節軸はモータと減速機で構成されるロボットである。11はロボット25を含むロボットシステム全体を制御するロボット制御装置である。

(Embodiment 1)

In FIG. 1,

ロボット制御装置11において、17はロボットシステム全体を制御するロボット制御部としてのロボットCPUであり、18はロボット制御装置11を制御するためのロボット制御プログラムが格納される読み出し専用メモリのロボットROMであり、19は作業者が教示した教示プログラムが格納され随時読み出し/書き込み可能なロボットRAMであり、20はロボット25のモータを制御してロボット25の位置と姿勢を制御するためのロボット駆動部である。

In the

また、24は溶接対象となる溶接母材であり、22は溶接母材24に対して供給される溶接ワイヤであり、23は溶接ワイヤ22を供給するためのワイヤ送給モータを有するワイヤ送給装置である。

Further, 24 is a welding base material to be welded, 22 is a welding wire supplied to the

また、ロボット制御装置11において、21はワイヤ送給装置23を制御するとともに溶接ワイヤ22に電圧を供給して溶接アークを発生させるとともに溶接出力を計測する溶接制御部である。13は接点命令、出力命令などの入出力命令や比較演算命令、算術演算命令などの演算命令などのシーケンス命令で構成されたシーケンス制御プログラムを実行するPLC制御部としてのPLC−CPUであり、14はシーケンス制御を実行するためのシーケンス実行プログラムが格納される読み出し専用メモリのPLC−ROMであり、15は作業者が作成したシーケンス制御プログラムを格納する随時読み出し/書き込み可能なPLC−RAMである。そして、PLC部28は、PLC−CPU13とPLC−ROM14とPLC−RAM15とを有している。

In the

また、ロボット制御装置11において、12はロボット制御装置11が図示しない外部周辺装置と入出力接続するための入出力端子であり、ロボットCPU17とPLC−CPU13の両方から制御可能である。ここで、入出力接続とは、ひとつの信号がひとつの入出力線で接続されるパラレル入出力のことであり、入出力線を接続するための複数の端子で構成され、比較的距離の近い周辺装置との接続を行う。

In the

また、16はロボット制御装置11が図示しない外部周辺装置と通信接続するための外部通信ポートであり、ロボットCPU17とPLC−CPU13の両方から制御可能である。ここで、通信接続とは、RS232Cなどのシリアル通信接続、イーサネット(登録商標)ケーブルでのLAN接続のことであり、少ない接続線で比較的距離の離れた周辺装置との接続が可能であり、LAN接続の場合は複数の周辺装置との通信が可能である。

また、27はロボットCPU17とPLC−CPU13がデータのやり取りを行うためのデュアルポートメモリであり、デュアルポートメモリは互いのCPUからアクセス可能なメモリであり、2つのCPU間で通信を行うことができる。

26は教示装置であり、ロボット制御装置11に接続され、ロボット25の動作や溶接条件の設定等を行うためのものである。

作業者は教示装置26を操作してロボット25を動作させ、教示点および動作命令を登録し、必要に応じて入出力制御、溶接制御などを行うためのロボットシーケンス命令を登録して教示プログラムを作成する。この教示プログラムは、ロボットRAM19に記憶される。通常、ロボットRAM19はバックアップ用電池などが接続されており、ロボット制御装置11の電源をオフしてもロボットRAM19に記憶された教示プログラムは消去されずに残っている。

The operator operates the

ロボット25に溶接を行わせる場合には、作業者はロボット25の動作を教示した教示プログラムに溶接シーケンス命令を登録する。溶接シーケンス命令では、溶接開始点ではアークON命令を登録し、溶接終了点ではアークOFF命令を登録する。

When causing the

ロボット25が連続運転を行う場合には、ロボットCPU17はロボットROM18に記憶されたロボット制御プログラムに従ってロボットRAM19から作業者が教示した教示プログラムを読み出し、解析しながら教示プログラムを実行する。

When the

ロボットCPU17は、教示プログラムに登録されたロボット位置データにロボット25を動作させるための関節角度や動作軌跡を計算し、ロボット駆動部20に対して動作指令を行う。ロボット駆動部20は、ロボット25の関節を構成する図示しないモータに対して回転制御を行い、ロボット25を指令通りの位置に動作させる。

The

溶接を行う際には、ロボットCPU17は、ロボットROM18に記憶されたロボット制御プログラムに従ってロボットRAM19から作業者が教示したアークON命令、アークOFF命令等を読み出し、解釈しながら溶接制御を行う。アークON命令の実行では、ロボットCPU17が溶接制御部21に対してアークON指令を行う。溶接制御部21は、アークON指令を受けると、溶接ワイヤ22および溶接母材24に対して溶接電圧を印加し、また、ワイヤ送給装置23に対してワイヤ送給制御を行うことにより溶接ワイヤ22は溶接母材24へ供給される。

When welding is performed, the

溶接ワイヤ22が溶接母材24に対して連続的に短絡接触して高電流の溶接アークが発生することにより、溶接母材24が溶融し短絡溶接による金属接合が行われる。なお、パルス溶接の場合は、溶接制御部21がパルス状の溶接電流を発生させるための電圧制御を行うことによりパルス状に溶接アークが発生し、溶接ワイヤ22から溶接母材24への溶滴移行が発生して金属接合が行われる。

When the

アークOFF命令の実行では、ロボットCPU17が溶接制御部21に対してアークOFF指令を行う。溶接制御部21は、アークOFF指令を受けるとワイヤ送給装置23に対してワイヤ送給制御の停止を行い、これにより溶接ワイヤ22の溶接母材24に対する供給が停止し、また、溶接ワイヤ22と溶接母材24に対する溶接電圧の印加を停止することにより溶接が終了する。

In the execution of the arc OFF command, the

なお、アーク溶接を行う場合には溶融金属の酸化を防止するためにアルゴンなどの不活性ガスを溶融金属部に供給する必要があり、アークONする直前からアークOFF直後までガスを供給するのが一般的である。 In addition, when performing arc welding, it is necessary to supply an inert gas such as argon to the molten metal portion to prevent oxidation of the molten metal, and the gas is supplied from immediately before the arc is turned on to immediately after the arc is turned off. It is common.

次に、溶接出力に関する情報である溶接出力データの計測について説明する。 Next, measurement of welding output data that is information relating to welding output will be described.

溶接出力とは溶接制御部21が溶接アークを発生させ金属接合を行った結果、溶接ワイヤ22と溶接母材24との間に流れた溶接電流、溶接ワイヤ22と溶接母材24との間の溶接電圧、溶接ワイヤ22が溶接母材24に連続的に接触したときの短絡回数、ワイヤ送給装置23が溶接ワイヤ22を送給したときのワイヤ送給速度、ワイヤ送給装置23が溶接ワイヤ22を送給するために回転させたワイヤ送給モータに流れたワイヤ送給モータ電流等のこと指す。

The welding output is a welding current that flows between the

溶接電流については、溶接制御部21内に図示しない電流測定用変流器(カレント・トランス)が内蔵されており、溶接電流を計測する。なお、電流計測が可能な装置であれば電流測定用変流器でなくてもよい。

As for the welding current, a current measuring current transformer (current transformer) (not shown) is built in the

溶接電圧については、溶接制御部21内に図示しない電位差計が内蔵されており、溶接電圧を計測する。なお、電圧計測が可能な装置であれば電位差計でなくてもよい。

As for the welding voltage, a potentiometer (not shown) is built in the

短絡回数については、電圧計測の仕組みにより計測された電圧が0Vと計測されたとき、溶接ワイヤ22と溶接母材24が短絡状態にあると判定し、アーク発生して電圧が上昇したときに短絡解放であると判定し、短絡した後に短絡が開放すると短絡回数1回とカウントする。通常は、1秒間に溶接ワイヤ22と溶接母材24が短絡した回数を短絡回数として計測する。

Regarding the number of short circuits, when the voltage measured by the voltage measurement mechanism is measured as 0 V, it is determined that the

ワイヤ送給速度については、ワイヤ送給装置23を構成する図示しないワイヤ送給モータに図示しないエンコーダが取り付けられており、このエンコーダの出力に基づいてワイヤ送給モータの回転速度を計測し、ワイヤ送給モータの回転速度からワイヤ送給速度を溶接制御部21で計算して計測値とする。もしくは、ワイヤ送給モータが図示しないサーボモータで構成される場合には、ワイヤ送給モータ回転速度指令値と実際のモータ回転速度との差はほとんど無いので、ワイヤ送給モータ回転速度を計算するための元となっているワイヤ送給速度指令値を計測値としても良い。

As for the wire feeding speed, an encoder (not shown) is attached to a wire feeding motor (not shown) constituting the

ワイヤ送給モータ電流については、溶接制御部21内に溶接電流用とは別の図示しない電流測定用変流器(カレント・トランス)が内蔵され、ワイヤ送給モータに流れる電流を計測する。なお、電流計測が可能な装置であれば電流測定用変流器でなくてもよい。

As for the wire feed motor current, a current measuring current transformer (current transformer) (not shown) separate from the welding current is built in the

なお、これら溶接出力データのサンプリング周期については、溶接制御部21が溶接波形を制御するための制御周期に同期している。例えば、溶接波形の制御周期が20KHzである場合、溶接出力のサンプリング周期は50μsとなる。

In addition, about the sampling period of these welding output data, the

溶接制御部21が計測した溶接出力データは、ロボットCPU17が溶接制御部21より読み出し、ロボットRAM19に一時的に記録される。ロボットCPU17は、PLC−CPU13からの指令により、50μsごとの溶接出力データの平均化計算を行う。例えば、PLC−CPU13からの指令が500msであった場合、50μsごとの溶接出力データに対して10000回分で平均計算する。

The welding output data measured by the

次に、ロボット運転情報について説明する。 Next, robot operation information will be described.

ロボット動作速度は、教示プログラム内の動作命令に登録された動作速度とするか、もしくは、登録された動作速度に基づいてロボット駆動部20がロボット25を動作させたときのフィードバック値のいずれかとして選択可能である。動作命令に登録された動作速度の場合は指令値となり、加減速中の過渡状態は含まれない。フィードバック値の場合は加減速中の過渡状態が含まれる。

The robot operation speed is either an operation speed registered in the operation command in the teaching program or a feedback value when the

エラー番号は、ロボット運転稼働中に何らかの異常要因で停止したとき、要因を番号で表したものを示す。例えば、ロボット25による溶接実行中にアーク切れが発生してロボット25が停止した場合、停止した要因がアーク切れであることを示す0001がエラー番号となる。

The error number indicates the cause represented by a number when the robot stops due to some abnormal cause during operation of the robot. For example, when an arc break occurs during the execution of welding by the

ロボット稼働時間は、ロボット25が運転稼働中である合計時間を示す。作業者が教示プログラムを選択した状態で、ロボット制御装置11に対して起動指示を行ったとき、ロボット25の運転稼働が開始し、ロボット25の稼働時間のカウントを開始し、教示プログラムを最後まで実行するか、あるいは、作業者がロボット制御装置11に対して停止指示を行ったときにロボット25の稼動時間のカウントを停止する。このロボット25の稼働時間は、カウントを開始するたびにゼロクリアして開始するか、もしくはゼロクリアせずに積算してカウントするかは選択可能である。また、作業者が任意のタイミングでゼロクリアすることも可能である。

The robot operating time indicates the total time during which the

溶接中時間は、ロボット25が溶接実行中である合計時間を示す。作業者が教示装置26を用いて溶接する教示プログラムを選択して起動指示を行い、アークON命令を実行して溶接開始したときに溶接中時間のカウント開始し、アークOFF命令を実行して溶接が終了したときに溶接中時間のカウントを停止する。この溶接中時間は、カウントを開始するたびにゼロクリアして開始するか、もしくはゼロクリアせずに積算してカウントするかは選択可能である。また、作業者が任意のタイミングでゼロクリアすることが可能である。また、溶接中にロボット25を停止させた場合にもカウント停止し、再起動した場合にもカウントを開始する。

The welding time indicates the total time during which the

教示プログラム実行回数は、作業者が教示プログラムを選択した状態で、ロボット制御装置11に対して起動指示を行ったときに、選択した教示プログラムの実行回数に1を加算する。この教示プログラム実行回数は、教示プログラムごとに記憶される。また、作業者が任意のタイミングでゼロクリアすることも可能である。

The number of executions of the teaching program adds 1 to the number of executions of the selected teaching program when an activation instruction is given to the

これらのエラー番号、ロボット稼動時間、溶接中時間、教示プログラム実行回数等は、ロボットRAM19に記憶される。

These error number, robot operation time, welding time, teaching program execution count, and the like are stored in the

次に、PLC−CPU13がシーケンス制御プログラムを実行する仕組みを説明する。

Next, a mechanism in which the PLC-

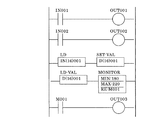

図2は基本的なシーケンス制御プログラムをラダー図で表したものである。ラダー図は、ラダーロジックとも呼ばれ、多くのPLCで採用されているシーケンス制御プログラムの表現方法である。そして、シーケンス制御プログラムは論理回路とも呼ばれる。 FIG. 2 is a ladder diagram showing a basic sequence control program. The ladder diagram is also called a ladder logic, and is a method for expressing a sequence control program adopted in many PLCs. The sequence control program is also called a logic circuit.

ロボット制御装置11に内蔵されているPLC部28のシーケンス制御プログラムは、作業者が教示装置26を用いて作成する、もしくは、図示しないPCなどの外部端末を用いてシーケンス制御プログラムを作成し、PCとロボット制御装置11を通信接続してロボット制御装置11に転送してもよい。

The sequence control program of the

作成されたシーケンス制御プログラムは、PLC−RAM15に格納される。PLC−RAM15は、バックアップ用電池などが接続されており、ロボット制御装置11の電源をオフしてもPLC−RAM15に記憶されたシーケンス制御プログラムは消去されずに残っている。

The created sequence control program is stored in the PLC-

図2の例では、IN001は入力回路1番、IN002は入力回路2番、OUT001は出力回路1番、OUT002は出力回路2番を表している。IN001がONすると、すなわち、入力回路1番が入力ありの状態にあると、OUT001がON、すなわち、出力回路1番が出力ありの状態になる。同様に、IN002がONするとOUT002がONする。

In the example of FIG. 2, IN001 represents the

図2において、LD回路はパラレル入力回路であり、IN(16)001で定義されるパラレル16bit入力端子から取り込まれる16bit数値がLD回路に格納され、SET−VAL回路に渡される。SET−VAL回路は、渡された値を変数へ転送する回路である。なお、SET−VAL回路のD(16)001は、16bit整数型であるPLC変数であることを表し、001は変数番号を表す。LD回路から渡された16bit数値は、16bit整数型PLC変数D(16)001に格納される。 In FIG. 2, the LD circuit is a parallel input circuit, and a 16-bit numerical value fetched from a parallel 16-bit input terminal defined by IN (16) 001 is stored in the LD circuit and passed to the SET-VAL circuit. The SET-VAL circuit is a circuit that transfers a passed value to a variable. Note that D (16) 001 of the SET-VAL circuit represents a PLC variable that is a 16-bit integer type, and 001 represents a variable number. The 16-bit numerical value passed from the LD circuit is stored in a 16-bit integer type PLC variable D (16) 001.

図2において、LD−VAL回路は、PLC変数値を入力する回路を示し、PLC変数D(16)001の値が格納される。LD−VAL回路に格納された値は、MONITOR回路に渡される。MONITOR回路は、渡されたPLC変数D(16)001の値が下限と上限の範囲外にあるか否かを判定し、範囲内にあれば真、範囲外にあれば偽となる回路である。なお、MONITOR回路のMINに続く180という設定値は監視の下限を示し、MAXに続く220という設定値は監視の上限を示す。また、REに続くM001は内部リレー番号を示す。 In FIG. 2, an LD-VAL circuit indicates a circuit for inputting a PLC variable value, and stores the value of a PLC variable D (16) 001. The value stored in the LD-VAL circuit is passed to the MONITOR circuit. The MONITOR circuit is a circuit that determines whether or not the value of the passed PLC variable D (16) 001 is outside the lower and upper limits, and is true if it is within the range, and false if it is outside the range. . A setting value of 180 following MIN of the MONITOR circuit indicates a lower limit of monitoring, and a setting value of 220 following MAX indicates an upper limit of monitoring. M001 following RE indicates an internal relay number.

例えば、LD−VAL回路から渡されたPLC変数D(16)001の値が200である場合は、下限と上限の間にあるため、MONITOR回路の判定結果は真となり、内部リレーM001はONとなる。LD−VAL回路から渡されたPLC変数D(16)001の値が170である場合は、下限と上限の間にないため、MONITOR回路の判定結果は偽となり、内部リレーM001はOFFとなる。内部リレーM001がONとなったとき、入力回路M001がONとなり、出力回路OUT003がONとなる。出力回路OUT003には、例えば、図示しないランプやブザーなどが接続され、PLC変数D(16)001の値が範囲内にある場合は範囲内であることを示すランプ表示やブザー音が示され、PLC変数D(16)001の値が範囲外にある場合は範囲外であることを示すランプ表示やブザー音が示される。 For example, when the value of the PLC variable D (16) 001 passed from the LD-VAL circuit is 200, the determination result of the MONITOR circuit is true because the value is between the lower limit and the upper limit, and the internal relay M001 is turned ON. Become. When the value of the PLC variable D (16) 001 passed from the LD-VAL circuit is 170, the determination result of the MONITOR circuit is false because the value is not between the lower limit and the upper limit, and the internal relay M001 is turned off. When the internal relay M001 is turned on, the input circuit M001 is turned on and the output circuit OUT003 is turned on. For example, a lamp or a buzzer (not shown) is connected to the output circuit OUT003, and when the value of the PLC variable D (16) 001 is within the range, a lamp display and a buzzer sound indicating that the value is within the range are displayed. When the value of the PLC variable D (16) 001 is out of the range, a lamp display and a buzzer sound indicating that the value is out of the range are displayed.

シーケンス制御プログラムおよびPLC変数は、PLC−RAM15に記憶される。シーケンス制御プログラムを解釈して実行するためのシーケンス実行プログラムは、PLC−ROM14に格納されている。PLC−CPU13は、PLC−ROM14に格納されたシーケンス実行プログラムに従いながらPLC−RAM15に記憶されたシーケンス制御プログラムを読み出して実行していく。そして、シーケンス制御プログラムの最終行まで実行すると、先頭行に戻って先頭行から繰り返しシーケンス制御プログラムを実行する。この実行サイクルは、PLC部28の性能を現わす一つの指標であり、通常は決められたシーケンス制御プログラムのサイズに対する1サイクル時間で表され、例えば、1000回路あたり10ミリ秒以内と表現される。

The sequence control program and the PLC variable are stored in the PLC-

次に、溶接出力データおよびロボット運転情報を、PLC部28に転送する仕組みついて説明する。

Next, a mechanism for transferring the welding output data and the robot operation information to the

ロボットCPU17は、溶接出力データおよびロボット運転情報をロボットRAM19より読み出し、PLC−CPU13に転送する。ロボットCPU17は、デュアルポートメモリ27にデータをライト(書き込み)した後、PLC−CPU13にデータをライトしたことをPLC−CPU13に対するCPU割り込みにより通知する。このCPU割り込みは、ハードウェア上で実現される。

The

PLC−CPU13は、CPU割り込みによりデュアルポートメモリ27にデータがライトされたことを検出し、データをリードすることにより通信が実現する。同様に、PLC−CPU13からロボットCPU17に対する通信もデュアルポートメモリ27およびCPU割り込みにより実現される。

The PLC-

なお、ロボットCPU17とPLC−CPU13とが通信する仕組みは、前述のデュアルポートメモリ27の経由以外に、高速シリアル通信など、通信が可能であれば方式は問わない。

Note that the

また、ロボットCPU17がPLC−CPU13に溶接出力データおよびロボット運転情報を転送するタイミングについては、例えば1msごとといった周期的な転送や、PLC−CPU13からロボットCPU17へ要求し、ロボットCPU17からPLC−CPU13に応答する形で溶接出力データおよびロボット運転情報を転送してもよい。

The timing at which the

PLC−CPU13は、受信した溶接出力データおよびロボット運転情報をPLC−RAM15に格納する。

The PLC-

ロボット制御装置11に内蔵のPLC部28は、標準的なシーケンス制御機能を備える。例えば、入出力制御の他に、PLC変数に対する四則演算、PLC変数値のパラレル出力、PLC変数値をタイムアップ設定値とするタイマ機能、PLC変数値をカウントアップとするカウンタ機能などを備える。これらの機能はPLC機能として一般的であるので、説明を省略する。

The

次に、PLC部28のシーケンス制御プログラムに基づいて溶接出力データを処理する方法について図3を用いて説明する。

Next, a method for processing the welding output data based on the sequence control program of the

図3において、WELDAMP回路は溶接電流を入力する回路を示し、AVGに続く500という設定値は500ms単位で平均化することを示す。平均時間は、PLC−CPU13からロボットCPU17に送信され、ロボットCPU17が平均化計算を行い、500msごとにロボットCPU17からPLC−CPU13に送信される。PLC−CPU13は受信した溶接電流平均値をWELDAMP回路の入力として格納する。

In FIG. 3, a WELDAMP circuit indicates a circuit for inputting a welding current, and a set value of 500 following AVG is averaged in units of 500 ms. The average time is transmitted from the PLC-

次に、WELDAMP回路に格納された溶接電流平均値は、MONITOR回路に渡される。MONITOR回路は、渡された値が下限と上限の範囲外にあるかを判定し、範囲内にあれば真、範囲外にあれば偽となる回路である。MONITOR回路のMINに続く180という設定値は監視の下限を示し、MAXに続く220という設定値は監視の上限を示す。REに続くM001は、内部リレー番号を示す。 Next, the welding current average value stored in the WELDAMP circuit is passed to the MONITOR circuit. The MONITOR circuit is a circuit that determines whether the passed value is outside the lower and upper limits, and is true if it is within the range, and false if it is outside the range. A setting value of 180 following the MINOR circuit MIN indicates the lower limit of monitoring, and a setting value of 220 following MAX indicates the upper limit of monitoring. M001 following RE indicates an internal relay number.

例えば、WELDAMP回路から渡された溶接電流平均値が200アンペアである場合は、下限と上限の間にあるため、MONITOR回路の判定結果は真となり、内部リレーM001はONとなる。WELDAMP回路から渡された溶接電流平均値が170アンペアである場合は、下限と上限の間にないため、MONITOR回路の判定結果は偽となり、内部リレーM001はOFFとなる。内部リレーM001がONとなったときは入力回路M001がONとなり、出力回路OUT001がONとなる。出力回路OUT001には、例えば図示しないランプやブザーなどが接続され、溶接電流平均値が範囲内にある場合は正常を示すランプ表示やブザー音が示され、溶接電流が範囲外にある場合は異常を示すランプ表示やブザー音が示される。 For example, when the welding current average value passed from the WELDAMP circuit is 200 amperes, the determination result of the MONITOR circuit is true and the internal relay M001 is ON because it is between the lower limit and the upper limit. When the welding current average value passed from the WELDAMP circuit is 170 amperes, the determination result of the MONITOR circuit is false because the value is not between the lower limit and the upper limit, and the internal relay M001 is turned OFF. When the internal relay M001 is turned on, the input circuit M001 is turned on and the output circuit OUT001 is turned on. For example, a lamp or a buzzer (not shown) is connected to the output circuit OUT001. When the average value of the welding current is within the range, a lamp display indicating a normal state and a buzzer sound are displayed, and when the welding current is out of the range, an abnormality occurs. A lamp display and a buzzer sound are displayed.

次に、WELDAMP回路に格納された溶接電流平均値は、NET−OUT回路に渡される。NET−OUT回路は、渡された値をネットワーク出力する回路である。Portに続く番号は出力先を表し、例えばイーサネット(登録商標)ポートや、RS232CやUSBなどのシリアル通信ポート、パラレル通信ポートなどを表す。WELDAMP回路から渡された溶接電流平均値は、NET−OUT回路を通じてネットワーク出力される。例えばネットワーク出力先が図示しないPCなどであった場合は、PCは受信した溶接電流平均値のロギングやグラフ表示などを行う。 Next, the welding current average value stored in the WELDAMP circuit is passed to the NET-OUT circuit. The NET-OUT circuit is a circuit that outputs the passed value to the network. The number following Port indicates an output destination, for example, an Ethernet (registered trademark) port, a serial communication port such as RS232C or USB, or a parallel communication port. The welding current average value passed from the WELDAMP circuit is output to the network through the NET-OUT circuit. For example, when the network output destination is a PC (not shown), the PC performs logging, graph display, and the like of the received welding current average value.

次に、WELDAMP回路に格納された溶接電流平均値は、SET−VAL回路に渡される。SET−VAL回路は、渡された値を変数へ転送する命令である。SET−VAL回路により16bit整数型PLC変数D(16)001に格納され、PLC−RAM15に記憶される。

Next, the welding current average value stored in the WELDAMP circuit is passed to the SET-VAL circuit. The SET-VAL circuit is an instruction for transferring a passed value to a variable. It is stored in the 16-bit integer type PLC variable D (16) 001 by the SET-VAL circuit and stored in the PLC-

次に、図4を用いて教示プログラムについて説明する。 Next, the teaching program will be described with reference to FIG.

図4はロボット教示プログラムの一例である。行番号1と行番号2のMOVE命令は、ロボット動作命令である。行番号3のIF命令は条件分岐命令であり、ラダープログラムのOUT回路によりOUT001がONされている状態で、図4のロボット教示プログラムの行番号3においてOUT001の内容が判定される。OUT001がONとなっている場合は行番号11のLABEL1にジャンプし、行番号12のHOLD命令が続けて実行されてロボットを停止する。OUT001がOFFとなっている場合は行番号4のMOVE命令が実行され、次に行番号5のEND命令が実行されてロボット教示プログラムの実行は終了する。

FIG. 4 is an example of a robot teaching program. The MOVE command of

PLC部28のシーケンス制御プログラムで溶接電圧、短絡回数、ワイヤ送給速度、ワイヤ送給モータ電流等を処理する方法について図5を用いて説明する。

A method of processing the welding voltage, the number of short circuits, the wire feed speed, the wire feed motor current, and the like with the sequence control program of the

図5において、WELDVOLT回路は、溶接電圧を入力する回路を示し、AVGに続く500という設定値は、500ms単位で平均化することを示す。平均時間は、PLC−CPU13からロボットCPU17に送信され、ロボットCPU17が平均化計算を行い、500msごとにロボットCPU17からPLC−CPU13に送信される。PLC−CPU13は、受信した溶接電圧平均値をWELDVOLT回路の入力として格納する。

In FIG. 5, a WELDVOLT circuit indicates a circuit for inputting a welding voltage, and a setting value of 500 following AVG indicates that averaging is performed in units of 500 ms. The average time is transmitted from the PLC-

次に、WELDVOLT回路に格納された溶接電圧平均値は、SET−VAL回路に渡される。SET−VAL回路は、渡された値を変数へ転送する回路である。SET−VAL回路のD(16)002は、16bit整数型であるPLC変数であることを表し、002は変数番号を表す。WELDVOLT回路から溶接電圧平均値は16bit整数型PLC変数D(16)002に格納され、PLC−RAM15内のPLC変数に格納される。

Next, the welding voltage average value stored in the WELDVOLT circuit is passed to the SET-VAL circuit. The SET-VAL circuit is a circuit that transfers a passed value to a variable. In the SET-VAL circuit, D (16) 002 represents a PLC variable that is a 16-bit integer type, and 002 represents a variable number. The welding voltage average value from the WELDVOLT circuit is stored in a 16-bit integer type PLC variable D (16) 002 and stored in the PLC variable in the PLC-

図5において、WELDSHORT回路は短絡回数を入力する回路を示し、SUMに続く1000という設定値は1000msごとに積算することを示す。積算時間は、PLC−CPU13からロボットCPU17に送信され、ロボットCPU17が積算を行い、1000msごとにロボットCPU17からPLC−CPU13に送信される。PLC−CPU13は受信した短絡回数積算値をWELDSHORT回路の入力として格納する。

In FIG. 5, a WELDDSHORT circuit indicates a circuit for inputting the number of short circuits, and a set value of 1000 following SUM indicates that the value is integrated every 1000 ms. The integration time is transmitted from the PLC-

次に、WELDSHORT回路に格納された短絡回数積算値は、SET−VAL回路に渡され、WELDVOLT回路の場合と同様にPLC変数D(16)003に格納される。 Next, the short circuit number integrated value stored in the WELDSHORT circuit is transferred to the SET-VAL circuit and stored in the PLC variable D (16) 003 as in the case of the WELDVOLT circuit.

図5において、WELDWIRE−S回路はワイヤ送給速度を入力する回路を示し、AVGに続く500という設定値は500ms単位で平均化することを示す。平均時間はPLC−CPU13からロボットCPU17に送信され、ロボットCPU17が平均化計算を行い、500msごとにロボットCPU17からPLC−CPU13に送信される。PLC−CPU13は受信したワイヤ送給速度平均値をWELDWIRE−S回路の入力として格納する。

In FIG. 5, a WELDWIRE-S circuit indicates a circuit for inputting a wire feed speed, and a setting value of 500 following AVG is averaged in units of 500 ms. The average time is transmitted from the PLC-

次に、WELDWIRE−S回路に格納されたワイヤ送給速度平均値は、SET−VAL回路に渡され、WELDVOLT回路の場合と同様にPLC変数D(16)004に格納される。 Next, the wire feed speed average value stored in the WELDWIRE-S circuit is transferred to the SET-VAL circuit and stored in the PLC variable D (16) 004 as in the case of the WELDVOLT circuit.

図5において、WELDWIRE−A回路はワイヤ送給モータ電流を入力する回路を示し、AVGに続く500という設定値は500ms単位で平均化することを示す。平均時間はPLC−CPU13からロボットCPU17に送信され、ロボットCPU17が平均化計算を行い、500msごとにロボットCPU17からPLC−CPU13に送信される。PLC−CPU13は、受信したワイヤ送給モータ電流平均値をWELDWIRE−A回路の入力として格納する。

In FIG. 5, a WELDWIRE-A circuit indicates a circuit for inputting a wire feed motor current, and a setting value of 500 following AVG is averaged in units of 500 ms. The average time is transmitted from the PLC-

次に、WELDWIRE−A回路に格納されたワイヤ送給電流平均値は、SET−VAL回路に渡され、WELDVOLT回路の場合と同様にPLC変数D(16)005に格納される。 Next, the wire feed current average value stored in the WELDWIRE-A circuit is transferred to the SET-VAL circuit and stored in the PLC variable D (16) 005 as in the case of the WELDVOLT circuit.

同様に、PLC部28のシーケンス制御プログラムでロボット動作速度、エラー番号、ロボット稼動時間、溶接中時間、教示プログラム実行回数を処理する方法について、図6を用いて説明する。

Similarly, a method of processing the robot operation speed, the error number, the robot operation time, the welding time, and the teaching program execution count with the sequence control program of the

図6において、ROBOT−S回路はロボット動作速度を入力する回路を示し、AVGに続く500という設定値は500ms単位で平均化することを示す。平均時間はPLC−CPU13からロボットCPU17に送信され、ロボットCPU17が平均化計算を行い、500msごとにロボットCPU17からPLC−CPU13に送信される。PLC−CPU13は受信したロボット動作速度平均値をROBOT−S回路の入力として格納する。

In FIG. 6, a ROBOT-S circuit is a circuit for inputting a robot operation speed, and a setting value of 500 following AVG is averaged in units of 500 ms. The average time is transmitted from the PLC-

次に、ROBOT−S回路に格納されたロボット動作速度は、SET−VAL回路に渡され、PLC−RAM15内のPLC変数D(16)006に格納される。

Next, the robot operation speed stored in the ROBOT-S circuit is transferred to the SET-VAL circuit and stored in the PLC variable D (16) 006 in the PLC-

図6において、ROBOT−ERR回路はロボットエラー番号を入力する回路を示し、NUMは番号データであることを示す。ロボットエラー発生時にロボットCPU17からPLC−CPU13にエラー番号が送信される。PLC−CPU13は、受信したロボットエラー番号をROBOT−ERR回路の入力として格納する。

In FIG. 6, a ROBOT-ERR circuit indicates a circuit for inputting a robot error number, and NUM indicates number data. When a robot error occurs, an error number is transmitted from the

次に、ROBOT−ERR回路に格納されたロボットエラー番号はSET−VAL回路に渡され、PLC−RAM15内のPLC変数D(16)007に格納される。

Next, the robot error number stored in the ROBOT-ERR circuit is transferred to the SET-VAL circuit and stored in the PLC variable D (16) 007 in the PLC-

図6において、ROBOT−ON回路はロボット稼働時間を入力する回路を示し、HOURは単位が時間であることを示す。ロボット稼動時間は、ロボットCPU17からPLC−CPU13に時間が送信される。PLC−CPU13は、受信したロボット稼動時間をROBOT−ON回路の入力として格納する。

In FIG. 6, a ROBOT-ON circuit indicates a circuit for inputting a robot operating time, and HOUR indicates that the unit is time. The robot operating time is transmitted from the

次に、ROBOT−ON回路に格納されたロボット稼動時間は、SET−VAL回路に渡され、PLC−RAM15内のPLC変数D(16)008に格納される。

Next, the robot operation time stored in the ROBOT-ON circuit is transferred to the SET-VAL circuit and stored in the PLC variable D (16) 008 in the PLC-

図6において、ROBOT−W回路は、ロボット溶接時間を入力する回路を示し、HOURは単位が時間であることを示す。ロボット溶接時間は、ロボットCPU17からPLC−CPU13に時間が送信される。PLC−CPU13は受信したロボット溶接時間をROBOT−ON回路の入力として格納する。

In FIG. 6, a ROBOT-W circuit indicates a circuit for inputting robot welding time, and HOUR indicates that the unit is time. The robot welding time is transmitted from the

次に、ROBOT−W回路に格納されたロボット溶接時間は、SET−VAL回路に渡され、PLC−RAM15内のPLC変数D(16)009に格納される。

Next, the robot welding time stored in the ROBOT-W circuit is transferred to the SET-VAL circuit and stored in the PLC variable D (16) 009 in the PLC-

図6において、ROBOT−EXE回路はプログラム実行回数を入力する回路を示し、ROBOT−EXE回路内のPrg0001という設定値はProg0001という教示プログラム名称であることを示す。教示プログラム名称は、PLC−CPU13からロボットCPU17に送信され、ロボットCPU17がプログラム実行回数カウントを行い、ロボットCPU17からPLC−CPU13に送信される。PLC−CPU13は受信したプログラム実行回数をROBOT−EXE回路の入力として格納する。

In FIG. 6, a ROBOT-EXE circuit indicates a circuit for inputting the number of program executions, and a setting value Prg0001 in the ROBOT-EXE circuit indicates a teaching program name Prog0001. The teaching program name is transmitted from the PLC-

次に、ROBOT−EXE回路に格納されたプログラム実行回数はSET−VAL回路に渡され、PLC−RAM15内のPLC変数D(16)010に格納される。

Next, the program execution count stored in the ROBOT-EXE circuit is transferred to the SET-VAL circuit and stored in the PLC variable D (16) 010 in the PLC-

以上のように、溶接出力データおよびロボット運転情報に対して、例えばMONITOR回路により上限や下限の範囲判定を行い、判定結果をOUT回路で出力することにより、図示しないランプ表示やブザー音を鳴らすなどの所望の動作を行わせることができる。 As described above, for the welding output data and the robot operation information, for example, the upper limit or lower limit range is determined by the MONITOR circuit, and the determination result is output by the OUT circuit, so that a lamp display or buzzer sound (not shown) is generated. The desired operation can be performed.

また、範囲判定だけではなく、ネットワークへの出力や、PLC変数への転送が可能となる。 Further, not only range determination but also output to a network and transfer to a PLC variable are possible.

また、PLC変数に溶接出力データおよびロボット運転情報を格納することにより、溶接出力データおよびロボット運転情報に対する四則演算、パラレル出力、タイマ機能、カウンタ機能などを使用することができる。 Further, by storing the welding output data and the robot operation information in the PLC variable, it is possible to use four arithmetic operations, a parallel output, a timer function, a counter function, etc. for the welding output data and the robot operation information.

なお、本実施の形態では、ロボット制御装置11に溶接制御部21を内蔵する例を示したが、溶接制御部21の機能を有する図示しない溶接電源装置をロボット制御装置11とは別に設け、この溶接電源装置で溶接出力データの検出や演算を行い、この溶接出力データを溶接電源装置からロボット制御装置11に送信してロボット装置11内で処理するようにしても良い。

In the present embodiment, the example in which the

本発明の溶接ロボットは、溶接ロボットにおける溶接出力データとロボット運転情報の少なくとも一方を、溶接ロボットに内蔵するPLC部で動作するシーケンス制御プログラムに基づいて処理することにより、溶接出力データの上限下限の監視、外部ネットワークへの出力、PLC変数へ格納することができるので、溶接を行う溶接ロボットにおける溶接出力データやロボット運転情報をPLC機能でのシーケンス制御に取り込んで処理する溶接ロボットとして産業上有用である。 The welding robot of the present invention processes at least one of welding output data and robot operation information in the welding robot based on a sequence control program that operates in a PLC unit built in the welding robot, thereby reducing the upper and lower limits of the welding output data. Since it can be stored in monitoring, output to external network, and PLC variable, it is industrially useful as a welding robot that incorporates welding output data and robot operation information in welding robots that perform welding into sequence control with the PLC function and processes them. is there.

11 ロボット制御装置

12 入出力端子

13 PLC−CPU

14 PLC−ROM

15 PLC−RAM

16 外部通信ポート

17 ロボットCPU

18 ロボットROM

19 ロボットRAM

20 ロボット駆動部

21 溶接制御部

22 溶接ワイヤ

23 ワイヤ送給装置

24 溶接母材

25 ロボット

26 教示装置

27 デュアルポートメモリ

28 PLC部

11

14 PLC-ROM

15 PLC-RAM

16

18 Robot ROM

19 Robot RAM

DESCRIPTION OF

Claims (5)

前記PLC部でシーケンス制御プログラムに基づいて行われる処理は、前記溶接出力に関する情報の上限値の監視、前記溶接出力に関する情報の下限値の監視、および、前記溶接出力に関する情報のPLC変数への格納を含み、前記ロボットの動作とは非同期に行われる溶接ロボット。 A robot and a robot controller for controlling the robot; a programmable logic controller section (hereinafter referred to as a PLC section) in the robot controller, a robot controller for controlling the operation of the welding robot, and information on welding output A welding robot having a welding control unit for detecting and / or calculating, and processing information related to the welding output and robot operation information based on a sequence control program in the PLC unit,

The processing performed on the basis of the sequence control program in the PLC unit is to monitor the upper limit value of the information relating to the welding output, to monitor the lower limit value of the information relating to the welding output, and to store the information relating to the welding output in the PLC variable. A welding robot which is performed asynchronously with the operation of the robot.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009205476A JP5609046B2 (en) | 2009-09-07 | 2009-09-07 | Welding robot |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009205476A JP5609046B2 (en) | 2009-09-07 | 2009-09-07 | Welding robot |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011056589A JP2011056589A (en) | 2011-03-24 |

| JP5609046B2 true JP5609046B2 (en) | 2014-10-22 |

Family

ID=43944844

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009205476A Active JP5609046B2 (en) | 2009-09-07 | 2009-09-07 | Welding robot |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5609046B2 (en) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102385344A (en) * | 2011-09-23 | 2012-03-21 | 成都焊研威达科技股份有限公司 | Automatic welding method based on reading of DXF-format file of Visual C# |

| JP5978465B2 (en) * | 2012-03-16 | 2016-08-24 | パナソニックIpマネジメント株式会社 | Arc welding control method |

| JP6385091B2 (en) * | 2014-03-24 | 2018-09-05 | 川崎重工業株式会社 | Industrial robot system monitoring device, monitoring method, and monitoring program |

| JP6862081B2 (en) | 2015-06-23 | 2021-04-21 | キヤノン株式会社 | Robot system control methods, control programs, computer-readable recording media, and robot systems |

| JP7339113B2 (en) * | 2019-10-09 | 2023-09-05 | ファナック株式会社 | ROBOT CONTROL DEVICE AND ROBOT CONTROL METHOD |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01169507A (en) * | 1987-12-24 | 1989-07-04 | Honda Motor Co Ltd | Robot control device |

| JPH05333910A (en) * | 1992-05-29 | 1993-12-17 | Matsushita Electric Ind Co Ltd | Controller |

| JP3446256B2 (en) * | 1993-09-03 | 2003-09-16 | 株式会社日立製作所 | Control method and apparatus for FA system |

| JPH10128693A (en) * | 1996-10-28 | 1998-05-19 | Denso Corp | Communication interface device for robot device |

| JPH11104831A (en) * | 1997-10-01 | 1999-04-20 | Matsushita Electric Ind Co Ltd | Device for controlling arc-welding robot |

| JP2003103485A (en) * | 2001-09-28 | 2003-04-08 | Matsushita Electric Ind Co Ltd | Robot controller, its control method and its management system |

| JP2003108208A (en) * | 2001-09-28 | 2003-04-11 | Matsushita Electric Ind Co Ltd | Control device for robot and robot and production facility |

| JP2003228418A (en) * | 2002-02-06 | 2003-08-15 | Toshiba Mach Co Ltd | Control apparatus for industrial purpose robot, and display method for the apparatus |

| JP2005342858A (en) * | 2004-06-04 | 2005-12-15 | Toshiba Mach Co Ltd | Method and device for detecting collision of industrial robot |

| JP3861889B2 (en) * | 2004-06-23 | 2006-12-27 | 松下電器産業株式会社 | Arc welding robot |

-

2009

- 2009-09-07 JP JP2009205476A patent/JP5609046B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011056589A (en) | 2011-03-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5609046B2 (en) | Welding robot | |

| US5834916A (en) | Industrial robot and its control unit | |

| JP5724679B2 (en) | Block execution order display device | |

| CN108326877B (en) | Robot control apparatus, robot control system, robot control method, and product assembly manufacturing method | |

| CN101526812B (en) | Numerical controller controlling five-axis processing machine | |

| JP4916650B2 (en) | Arc welding robot | |

| JP4504228B2 (en) | Robot control apparatus and control method | |

| JP6029967B2 (en) | Arc welding robot system | |

| JP5202212B2 (en) | Welding robot | |

| JP2014104561A (en) | Robot system | |

| JP6962632B1 (en) | Machine tool current measurement system and its method | |

| KR20150074258A (en) | Method and Apparatus for Monitoring Cutting Load of Machine Tool | |

| JP5601949B2 (en) | Robot control system | |

| JP6924529B1 (en) | Machine tool current measurement system and its method | |

| EP1894682A2 (en) | Robotic programming control using multiple binary input | |

| JP2020017029A (en) | Optional function usage fee calculation method, optional function usage fee calculation device, and computer program | |

| JP2010186374A (en) | Numerical control apparatus for controlling machine tool having tool breakage detecting function | |

| US20190039161A1 (en) | Welding robot mechanism | |

| JP3670633B2 (en) | Wire electrical discharge machine | |

| JP2003290923A (en) | Arc welding equipment | |

| KR101960064B1 (en) | Arc welding equipment | |

| US20180181101A1 (en) | Numerical controller | |

| EP0148425A2 (en) | Method and apparatus for controlling robot | |

| JP3927482B2 (en) | Simulation device | |

| JPS5829577A (en) | Controller for welding robot |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120321 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20121217 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130430 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130521 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130701 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20140107 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140218 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140313 |

|

| RD01 | Notification of change of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7421 Effective date: 20140417 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140624 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140714 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140805 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140818 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5609046 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |