本発明は、基材の表面上にポリシラザンを含有する塗布液を塗布、乾燥する工程の後、基材の塗布面側から真空紫外光を照射する工程により、ポリシラザンを改質してバリア層を設けるバリアフィルムの製造方法において、改質部位への真空紫外光照射と共に前記真空紫外光を吸収しないガスを主成分とする気体の噴射を行うものであって、前記ガスの噴射条件が下記(1)式を満足することを特徴とするバリアフィルムの製造方法である。

(1) 50≦T×Q/W/L≦150

T:噴射ガス温度[℃]、Q:噴射ガス流量[m3/m]、W:ガス噴射幅[m]、L:基材搬送速度[m/min]

前記真空紫外光を吸収しないガスとは、少なくとも真空紫外光を吸収せず、従って真空紫外光で反応を起こさないガスであることが必要であるが、好ましくは、100℃〜800℃の範囲で加温され、基材表面を加熱できるガスであることが好ましい。さらに好ましい温度は300℃〜600℃である。

先ず、真空紫外光を吸収しない気体を基材表面にガスを噴射する装置について説明する。

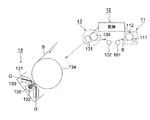

図1にこの様なガスを噴射するガスの供給ヘッド1の一例を模式図にて挙げる。図は、供給ヘッド1から、搬送される(或いはスキャンされる)基材上に真空紫外光を吸収しないガスを噴射しているところを示している。(a)には供給ヘッドのスリット状の吹き出し口を通してガスGが噴射されるところを模式的に示した。また(b)は供給ヘッド1の断面図を示し、ガスGを加温するヒータコイル2が備えられている。

スリット間隙Dは0.1mm〜10mmが好ましく、更に好ましくは0.5mm〜3mmであり、通常1mm程度が好ましい。またスリット幅Wは基材幅に応じ選択される。通常1mm程度が好ましい。ガスGは、スリット幅Wをもったスリット状の吹き出し口から、気体のビームとなって基材上に噴射される。噴射される気体のビームは、微小な範囲(幅)に吹きつけられることが好ましく、基材と吹き出し口との距離は1mm〜30mmが好ましく、さらに好ましくは5mm〜15mmである。

真空紫外光を吸収しないガスを主成分とする気体は、スリット形状に沿って基材表面に、基材幅方向に広がる気体のビームとして基材表面に真空紫外光照射と同時に、またはこれに前後して噴射される。即ち、ガス流は搬送方向でみると狭い幅をもった領域に、基材の幅手方向に広がったビームとして噴射され、スリット形状に応じた狭い幅の領域をガスに曝すことになる。図1(a)において基材上にガスが吹きつけられる領域を点線で示した(基材と吹き出し口の距離が近く殆どスリット面積D×Wで近似できる)。従って、該ガス流が加温されている場合、基材上のスリットに対向した狭い幅を持つ領域のみをガス流で加温する。例えば、フィルム状基材をこのように加温されたガスに曝すとき、これをスキャン、或いは所定の速度で搬送しつつ、これに気体を噴射或いは吹き付け処理を行えば、スリットの吹き出し口から噴出したガスが、狭い幅を持った領域を迅速に加温するので、この領域で基材表面層への熱伝達が迅速に起こり、かつ搬送によりこの領域から離れたときには直ちに加温が停止されるので、基材表面のみが瞬時に加熱され、表面層以外の基材自体は高温に曝されることはなく、基材自体には熱ダメージを与えずに、表面層において熱処理を効率よく行うことが出来る。熱は基材から直ちにバックアップロール等から拡散してゆく。この様に表面層にのみ効率よく熱処理を行うことが出来る。

従って、基材が過熱を起こさないために、噴射ガス温度T[℃]、噴射ガス流量Q[m3/min]、ガス噴射幅W[m]、また、基材搬送速度L[m/min]の間には前記所定の関係をもつことが必要となる。

E=T[℃]×Q[m3/min]が単位時間当たりの噴射熱エネルギーEに相当すると考えてもよい。

また速度Lで搬送される基材が噴射を受ける噴射時間tは、狭いスリット間隙Dを通過するときだけなので(噴射面積S=W×D)、t=D/Lであると考えられる。

単位時間、また単位面積当たりの噴射強度は略Z=E/Sで表されるので、T×Q/W/Dとなり、これを通過時間に受け取る熱エネルギー分に換算すると、T×Q×D/W/D/Lとなり、結局T×Q/W/Lが、基材が受ける積算噴射エネルギー強度に相当するものとなる。

従って、本発明においてはこれが

(1) 50≦T×Q/W/L≦150

で表される関係を持つことが必要となる。

噴射ガス温度T[℃]、噴射ガス流量Q[m3/min]等は、基材が受ける熱量に関係し、ガス噴射幅(スリット幅W[m])が大きいほど、基材幅手方向に熱エネルギーが分散するので、また、基材搬送速度L[m/min]は速いほど、処理を受ける基材の加熱が短時間となるので、前記の関係を保つことにより、基材表面に噴射される熱が限定され基材自体の過熱を避けることができる。

即ち前記(1)式において、150を超えると、噴射エネルギー強度が強くなりすぎ基材等のダメージを引き起こし、また50より少ないときには、ポリシラザンを含有する膜の酸化珪素への改質を促進するに必要な熱量が不足するので改質の促進効果が不充分となる。

この様に真空紫外光を吸収しないガスを噴射することで、真空紫外光を損失なく基材表面に照射すると共に、これを加温することで、基材表面層近傍を基材自身等の過熱を避けつつ効率よく迅速に加温できるため、真空紫外光によるポリシラザンを含有する膜の酸化珪素への改質を、基材自身の熱による変質や変形なしに、効率よく行うことができる。

噴射するガス温度Tは前記の通り100℃〜800℃、さらに好ましくは300℃〜600℃である。高いほど改質には好ましいがこれを超えて高い場合には基材等の変質が懸念される。また、低すぎる場合には前記同様、必要な熱量が不足するので改質の促進効果が不充分となる。

噴射ガス流の流量Qは、スリット幅や基材搬送速度にあわせて適宜調整されることが好ましい。

所定の流量がないと紫外光を吸収する物質或いは気体の吹き払い効果が不充分となり、また、迅速に、表面に熱を伝達できなくなるので、表面層のみを充分に改質できない。

ガス噴射幅(スリット幅)W[m]は、基材の幅と関係し、また、ガスを噴射する吹き出し口のスリット間隙Dも基材の搬送或いはスキャンの速度と関係するので一概に決められないが、スリット間隙Dに関しては、0.1mm〜10mmが好ましく、更に好ましくは0.5mm〜3mmである。余り基材の搬送或いはスキャンされる方向にガス流が広がることは好ましくない。

尚、基材とスリット面との距離についても気体のビームが拡散しない範囲であることが好ましく、1mm〜30mm、さらに好ましくは5mm〜15mmである。

前記の関係を満たすように、これらの値は、処理される基材の幅に応じて調整される。

本発明は、基材上に形成したポリシラザンを含有する塗膜を、真空紫外光により改質して酸化珪素とするものであるが、これらガスの供給ヘッドから、真空紫外光の照射と同時或いはこれに前後して、真空紫外光を吸収しない気体を含有するガスを、前記の関係を満たすようにこれらを調整して、真空紫外光が照射される改質部位に噴射する(吹きつける)ことで、真空紫外光の照射領域において、真空紫外光を吸収したりこれと反応するガスを含む気体、また反応を阻害する塵埃また必要濃度以上の酸素等の障害物を除いて、これによる副反応を抑え反応効率を高めるとともに、基材にダメージを与えないように高温で迅速な加温を行って、ポリシラザン塗膜の酸化珪素への改質を促進する。

従って、本発明によれば、基材を搬送させつつ、基材上に効率よくガスバリア膜を形成させる、所謂ロールツウロールでのガスバリア膜の製造を行うことが出来る。

真空紫外光を吸収しないガスであれば、希ガス等をはじめいかなる気体も本発明において用いることが出来るが、真空紫外光を吸収しないガスとしては窒素が好ましく、本発明では、真空紫外光を吸収しないガスを主成分とする気体のうち95%以上が窒素であることが好ましい。

図2に、本発明バリアフィルムの製造方法の各工程についてその一例を概略模式図で示した。

基材元巻きの巻き出しロール101から繰り出された基材Bは塗布工程11においてポリシラザンを含有する組成物が基材上に塗布される。コーターヘッド111は例えばエクストルージョンコーターヘッドを用いる。塗布後基材は搬送されて乾燥工程12に入る、乾燥工程12において、塗布後の基材は、ヒータ、熱風等公知の方法によって乾燥された後、次いで真空紫外光を照射する照射工程13に送られる。ここにおいて照射装置131によって真空紫外光が照射される。真空紫外光の照射と共に真空紫外光の照射部位には、前記真空紫外光を吸収しないガスを主成分とする加温された気体がガス供給ヘッド133から噴射され吹き付けられる。

真空紫外光の照射により、ポリシラザンを含有する膜の、改質が行われるが、真空紫外光を吸収しない気体の噴射によって、改質部位近傍から真空紫外光を吸収し改質を阻害する成分や塵等を除いて、改質の阻害を取り除くと共に、加温された気体の噴射(吹きつけ)による迅速な加熱によって、その改質又は転化反応を促進する。前記供給ヘッドを用い、基材を搬送しつつ改質を行えば、高い温度の熱処理によっても搬送される基材自身の熱ダメージについては回避することが出来る。

図では、照射工程13において、基材は、バックアップロール134上を搬送されつつ、真空紫外光照射庫135内に配置されたエキシマランプ132からの真空紫外光の照射と共に、二つのガス供給ヘッド133から真空紫外光を吸収しないガスを主成分とする気体が噴射され照射部位に吹き付けられる。図2に拡大図を同時に示した。

この照射工程13即ち、ポリシラザンを含有する塗膜を改質する工程の後、ポリシラザン塗膜は酸化珪素に改質され、ガスバリアフィルムは巻き取りロール102に巻き取られる。

なお、真空紫外光の照射時、或いは予め照射部位近傍の酸素濃度を調整するために、前記ガス流とは別に真空紫外光照射庫135内から不活性な例えば窒素等のガスを流してもよい(光源として例えばエキシマランプ等を用いるとき冷却にもなる。)。

本発明による、ガスバリアフィルムの製造方法は、ガスバリアフィルムの所謂ロールツウロール生産に用いることが好ましい。

図2では、コーターヘッドにより、ポリシラザンを含有する組成物を塗布、乾燥したのち、改質部位への真空紫外光照射と同時に、前記真空紫外光を吸収しないガスを主成分とする気体を噴射、吹き付けているが、真空紫外光を吸収しないガスを主成分とする気体の噴射は、真空紫外光照射と同時に行うのが好ましいが、照射の前、或いは後で行ってもこれに準じた同様の効果を得ることができる。本発明において「真空紫外光照射と共に前記真空紫外光を吸収しないガスを主成分とする気体の噴射(吹きつけ)を行う」とは、この様に、真空紫外光の照射直前、直後等に真空紫外光を吸収しないガスを主成分とする気体の噴射(吹きつけ)を行うことも含むものとする。

図3に真空紫外光の照射工程の他の例を同様に模式図で幾つか示す。

図3(a)に、真空紫外光の照射工程において、真空紫外光の照射の前後にもガス流を噴射する例を挙げる。

図3照射部位の直前、また、直後に供給ヘッド133のスリット状吹き出し口からもガス流を噴射している例である。

真空紫外光を吸収しない気体を含有するガス流の噴射・吹きつけは、真空紫外光を照射部位に行うことが好ましいが、照射の直前にガス流を吹き付けてもよく、同様に塵や埃また酸素等の紫外光を吸収或いはこれと反応する酸素分子、水分子また塵埃等阻害物を予め取り除き(クリーニング効果)、また、加温ガスを用いると、直前に塗膜の温度を上げることが改質を促進する効果を持ち、また、照射の直後のガス噴射についても所定のクリーニング効果を持つと同時に、改質反応の促進という効果を持っている。

図3(b)には、二つのスリット状吹き出し口をもつ供給ヘッド133を用いて両方の吹き出し口からそれぞれ気体のビームを噴出させて、真空紫外光の照射部位と同時にその前後にも吹き付ける装置の例を示した。

一つの供給ヘッドで紫外光の照射部位またその前後を、真空紫外光を吸収しないガスを主成分とする気体を各スリットから吹きつけることができ、クリーニング効果が高まると共に、加温したガスを用いた場合、加熱による改質の効率がより向上する。

本発明に係るガスバリアフィルムは樹脂フィルム基板(基材)、例えば、ポリエチレンテレフタレート(PET)上の少なくとも片面に、一層以上のポリシラザン含有塗膜を形成し、これに改質処理を施すことによりバリア性能を発現したバリア膜を有している。

尚、該バリア層は単層(1塗布で形成可能な層)でも複数の同様な層を積層してもよく、複数の層で、更にガスバリア性を向上させることも可能である。本明細書内では特に積層構成は例示しないが、本発明の効果を用いて、更に高いガスバリア性を実現するには積層構成も好ましく用いる事ができる。

次に前記ポリシラザン塗膜の真空紫外光(VUV光)の照射工程による改質について詳しく説明する。

(真空紫外線(VUV光)処理)

本発明のガスバリア膜は、ポリシラザン含有溶液を基材上に塗布、乾燥した後、ポリシラザンを含む塗膜に上記の様な表面処理工程を経て、または同時に真空紫外線を照射する方法で改質膜を形成することが好ましい。この真空紫外線(VUV光)照射により、ポリシラザンの分子結合を切断し、また膜内若しくは雰囲気内に微量に存在する酸素でも効率的にオゾン若しくは活性酸素に変換する事が可能であり、塗膜のセラミックス化(シリカ改質)が促進され、また得られるセラミックス膜が一層緻密になる。VUV光照射は、塗膜形成後であればいずれの時点で実施しても有効である。

本発明における真空紫外線とは、具体的には100〜200nmの真空紫外線(VUV光)が用いられる。真空紫外線の照射は、照射される塗膜を担持している基材がダメージを受けない範囲で照射強度及び/又は照射時間を設定する。基材としてプラスチックフィルムを用いた場合を例にとると、基材表面の強度が10〜300mW/cm2になるように基材−ランプ間距離を設定し、0.1秒〜10分間、好ましくは0.5秒〜3分の照射を行うことができる。真空紫外線照射装置は、市販のランプ(例えば、ウシオ電機製)を使用することが可能である。

VUV光照射はバッチ処理にも連続処理にも適合可能であり、被塗布基材の形状によって適宜選定することができる。例えば、バッチ処理の場合には、ポリシラザン塗膜を表面に有する基材(例、シリコンウェハー)を、真空紫外線発生源を具備した真空紫外線焼成炉で処理することができる。真空紫外線焼成炉自体は一般に知られており、例えば、ウシオ電機(株)製を使用することができる。また、ポリシラザン塗膜を表面に有する基材が長尺フィルム状である場合には、これを搬送させながら上記のような真空紫外線発生源を具備した乾燥ゾーンで連続的に真空紫外線を照射することによりセラミックス化することができる。

該真空紫外光はほとんどの物質の原子間結合力より大きいため、原子の結合を光量子プロセスと呼ばれる光子のみによる作用により、直接切断することが可能であるため好ましく用いる事ができる。この作用を用いる事により、加水分解を必要とせず低温でかつ効率的に改質処理が可能となる。

これに必要な真空紫外光源としては、希ガスエキシマランプが好ましく用いられる。

1.エキシマ発光とは

Xe,Kr,Ar,Neなどの希ガスの原子は化学的に結合して分子を作らないため、不活性ガスと呼ばれる。しかし、放電などによりエネルギーを得た希ガスの原子(励起原子)は他の原子と結合して分子を作ることが出来る。

希ガスがキセノンの場合には

e + Xe → e + Xe*

Xe* + Xe + Xe → Xe2 * + Xe

となり、励起されたエキシマ分子であるXe2 *が基底状態に遷移するときに172nmのエキシマ光を発光する。エキシマランプの特徴としては、放射が一つの波長に集中し、必要な光以外がほとんど放射されないので効率が高いことが挙げられる。

また、余分な光が放射されないので、対象物の温度を低く保つことが出来る。さらには始動・再始動に時間を要さないので、瞬時の点灯点滅が可能である。

エキシマ発光を得るには誘電体バリア放電を用いる方法が知られている。誘電体バリア放電とは両電極間に誘電体(エキシマランプの場合は透明石英)を介してガス空間を配し、電極に数10kHzの高周波高電圧を印加することによりガス空間に生じる、雷に似た非常に細いmicro dischargeと呼ばれる放電で、micro dischargeのストリーマが管壁(誘電体)に達すると誘電体表面に電荷が溜まるため、micro dischargeは消滅する。このmicro dischargeが管壁全体に広がり、生成・消滅を繰り返している放電である。このため肉眼でも分る光のチラツキを生じる。また、非常に温度の高いストリーマが局所的に直接管壁に達するため、管壁の劣化を早める可能性もある。

効率よくエキシマ発光を得る方法としては、誘電体バリア放電以外に無電極電界放電でも可能である。容量性結合による無電極電界放電で、別名RF放電とも呼ばれる。ランプと電極およびその配置は基本的には誘電体バリア放電と同じで良いが、両極間に印加される高周波は数MHzで点灯される。無電極電界放電はこのように空間的にまた時間的に一様な放電が得られるため、チラツキが無い長寿命のランプが得られる。

誘電体バリア放電の場合はmicro dischargeが電極間のみで生じるため、放電空間全体で放電を行わせるには外側の電極は外表面全体を覆い、かつ外部に光を取り出すために光を透過するものでなければならない。このため細い金属線を網状にした電極が用いられる。この電極は光を遮らないように出来るだけ細い線が用いられるため、酸素雰囲気中では真空紫外光により発生するオゾンなどにより損傷しやすい。

これを防ぐためにはランプの周囲、すなわち照射装置内を窒素などの不活性ガスの雰囲気にし、合成石英の窓を設けて照射光を取り出す必要が生じる。合成石英の窓は高価な消耗品であるばかりでなく、光の損失も生じる。

二重円筒型ランプは外径が25mm程度であるため、ランプ軸の直下とランプ側面では照射面までの距離の差が無視できず、照度に大きな差を生じる。したがって仮にランプを密着して並べても、一様な照度分布が得られない。合成石英の窓を設けた照射装置にすれば酸素雰囲気中の距離を一様に出来、一様な照度分布が得られる。

無電極電界放電を用いた場合には外部電極を網状にする必要は無い。ランプ外面の一部に外部電極を設けるだけでグロー放電は放電空間全体に広がる。外部電極には通常アルミのブロックで作られた光の反射板を兼ねた電極がランプ背面に使用される。しかし、ランプの外径は誘電体バリア放電の場合と同様に大きいため一様な照度分布にするためには合成石英が必要となる。

細管エキシマランプの最大の特徴は構造がシンプルなことである。石英管の両端を閉じ、内部にエキシマ発光を行うためのガスを封入しているだけである。細管ランプの管の外径は6〜12mm程度で、あまり太いと始動に高い電圧が必要になる。放電の形態は誘電体バリア放電でも無電極電界放電のいずれでも使用できる。電極の形状はランプに接する面が平面であっても良いが、ランプの曲面に合わせた形状にすればランプをしっかり固定出来るとともに、電極がランプに密着することにより放電がより安定する。またアルミで曲面を鏡面にすれば光の反射板にもなる。

Xeエキシマランプは波長の短い172nmの紫外線を単一波長で放射することから発光効率に優れている。この光は、酸素の吸収係数が大きいため、微量な酸素でラディカルな酸素原子種やオゾンを高濃度で発生することができる。また、有機物の結合を解離させる波長の短い172nmの光のエネルギーは能力が高いことが知られている。この活性酸素やオゾンと紫外線放射が持つ高いエネルギーによって、短時間でポリシラザン層の改質を実現できる。したがって、波長185nm、254nmの発する低圧水銀ランプやプラズマ洗浄と比べて高スループットに伴うプロセス時間の短縮や設備面積の縮小、熱によるダメージを受けやすい有機材料やプラスチック基板などへの照射を可能としている。

エキシマランプは光の発生効率が高いため低い電力の投入で点灯させることが可能である。また、光による温度上昇の要因となる波長の長い光は発せず、紫外線領域で、単波長でエネルギーを照射するため、解射対象物の表面温度の上昇が抑えられる特徴を持っている。このため、熱の影響を受けやすいとされるPETなどのフレシキブルフィルム材料に適している。

(真空紫外線の照射強度)

(高照射強度処理と最大照射強度)

照射強度が高ければ、光子とポリシラザン内の化学結合が衝突する確率が増え、改質反応を短時間化することができる。また、内部まで侵入する光子の数も増加するため改質膜厚も増加及び/または膜質の良化(高密度化)が可能である。但し、照射時間を長くしすぎると平面性の劣化やバリア性フィルムの他の材料にダメージを与える場合がある。一般的には、照射強度と照射時間の積で表される積算光量で反応進行具合を考えるが、酸化シリコンの様に組成は同一でも、様々な構造形態をとる材料に於いては、照射強度の絶対値が重要になる場合もある。

従って、本発明ではVUV照射工程において、少なくとも1回は100〜200mW/cm2の最大照射強度を与える改質処理を行うことが好ましい。この強度以下だと急激に改質効率が劣化し、処理に時間を要する事になり、照射強度をこれより高くすると、ガスバリア性能の上昇は鈍化する一方で、基材へのダメージばかりでなく、ランプやランプユニットのその他の部材へのダメージも大きくなり、ランプ自体の劣化を早める事になってしまう。

(VUV光の照射時間)

照射時間は、任意に設定可能であるが、基材ダメージや膜欠陥生成の観点およびガスバリア性能のバラつき低減の観点から高照度工程での照射時間は0.1秒〜3分間が好ましい。より好ましくは0.5秒〜1分である。

(VUV光照射時の酸素濃度)

本発明における、VUV光照射時の酸素濃度は500ppm〜10000ppm(1%)とすることが好ましい。より好ましくは、1000ppm〜5000ppmである。前記の濃度範囲より酸素濃度が高いと、後述するように酸素過多のガスバリア膜となり、ガスバリア性が劣化する。

本発明においては前記ガス供給ヘッドよりVUV光を吸収しないガスを含む気体を吹き付けるので、前記の水、また、過剰の酸素等の阻害物を排除できるので、VUV光は充分に塗膜に到達でき、且つ、適正な酸素濃度に保つことが出来、またスリットよりビーム状のガス流として所定の部位に吹き付けるため、ロール・トゥ・ロールの様な連続生産によるウエッブ搬送によってVUV照射庫内に巻き込む空気量(酸素を含む)も少なくでき好ましい。また、前記ガス供給ヘッドからのビーム状のガス流による加熱によって改質の促進を基材に対するダメージなしに効率よく出来好ましい。

発明者らの検討によると、ポリシラザン含有塗膜中には、塗布時に酸素及び微量の水分が混入し、更には塗膜以外の支持体にも吸着酸素や吸着水があり、これらについても前記のガス流の吹きつけによって取り除くことが出来る。

また、照射庫内に敢えて酸素を導入しなくとも改質反応に要する酸素を供給する酸素源は十分にポリシラザン含有塗膜中にある事が分かった。

むしろ、酸素ガスが多く(数%レベル)含まれる雰囲気でVUV光を照射した場合、改質後のガスバリア膜が酸素過多の構造となり、ガスバリア性が劣化してしまう。

VUV光照射時には、できるだけ酸素濃度の低い状態で、VUV光が効率良く塗膜まで到達する状態で改質処理することが好ましい。

従って、VUV光照射時に吹き付けるVUV光を吸収しないガスとしては乾燥不活性ガスとすることが好ましく、特にコストの観点から乾燥窒素ガスにすることが好ましい。

〈ポリシラザン膜〉

本発明に係るポリシラザン膜は、基材上に少なくとも1層のポリシラザン化合物を含有する塗布液を塗布することにより形成される。

塗布方法としては、任意の適切な方法が採用され得る。具体例としては、スピンコート法、ロールコート法、フローコート法、インクジェット法、スプレーコート法、プリント法、ディップコート法、流延成膜法、バーコート法、グラビア印刷法等が挙げられる。塗布厚さは、目的に応じて適切に設定され得る。例えば、塗布厚さは、乾燥後の厚さが好ましくは1nm〜100μm程度、さらに好ましくは10nm〜10μm程度、最も好ましくは10nm〜1μm程度となるように設定され得る。

本発明で用いられる「ポリシラザン」とは、珪素−窒素結合を持つポリマーで、Si−N、Si−H、N−H等からなるSiO2、Si3N4及び両方の中間固溶体SiOxNy等のセラミック前駆体無機ポリマーである。下記の一般式(I)で表される部分構造を有する化合物である。

フィルム基材を損なわないように塗布するためには、特開平8−112879号公報に記載されているように比較的低温でセラミック化してシリカに変性するものがよい。

ただし、式中のR1、R2、及びR3のそれぞれは、独立に、水素原子、アルキル基、アルケニル基、シクロアルキル基、アリール基、アルキルシリル基、アルキルアミノ基、アルコキシ基などを表す。

本発明では、得られるバリア膜としての緻密性の観点からは、R1、R2及びR3のすべてが水素原子であるパーヒドロポリシラザンが特に好ましい。

一方、そのSiと結合する水素部分が一部アルキル基等で置換されたオルガノポリシラザンは、メチル基等のアルキル基を有することにより下地基材との接着性が改善され、かつ硬くてもろいポリシラザンによるセラミック膜に靭性を持たせることができ、より膜厚を厚くした場合でもクラックの発生が抑えられる利点がある。用途に応じて適宜、これらパーヒドロポリシラザンとオルガノポリシラザンを選択してよく、混合して使用することもできる。

パーヒドロポリシラザンは直鎖構造と6及び8員環を中心とする環構造が存在した構造と推定されている。その分子量は数平均分子量(Mn)で約600〜2000程度(ポリスチレン換算)であり、液体又は固体の物質であり、分子量により異なる。これらは有機溶媒に溶解した溶液状態で市販されており、市販品をそのままポリシラザン含有塗布液として使用することができる。

低温でセラミック化するポリシラザンの別の例としては、上記化1のポリシラザンにケイ素アルコキシドを反応させて得られるケイ素アルコキシド付加ポリシラザン(特開平5−238827号公報)、グリシドールを反応させて得られるグリシドール付加ポリシラザン(特開平6−122852号公報)、アルコールを反応させて得られるアルコール付加ポリシラザン(特開平6−240208号公報)、金属カルボン酸塩を反応させて得られる金属カルボン酸塩付加ポリシラザン(特開平6−299118号公報)、金属を含むアセチルアセトナート錯体を反応させて得られるアセチルアセトナート錯体付加ポリシラザン(特開平6−306329号公報)、金属微粒子を添加して得られる金属微粒子添加ポリシラザン(特開平7−196986号公報)等が挙げられる。

ポリシラザンを含有する液体を調製する有機溶媒としては、ポリシラザンと容易に反応してしまうようなアルコール系や水分を含有するものを用いることは好ましくない。具体的には、脂肪族炭化水素、脂環式炭化水素、芳香族炭化水素等の炭化水素溶媒、ハロゲン化炭化水素溶媒、脂肪族エーテル、脂環式エーテル等のエーテル類が使用できる。具体的には、ペンタン、ヘキサン、シクロヘキサン、トルエン、キシレン、ソルベッソ、ターベン等の炭化水素、塩化メチレン、トリコロロエタン等のハロゲン炭化水素、ジブチルエーテル、ジオキサン、テトラヒドロフラン等のエーテル類等がある。これらの溶剤は、ポリシラザンの溶解度や溶剤の蒸発速度、等目的にあわせて選択し、複数の溶剤を混合しても良い。

ポリシラザン含有塗布液中のポリシラザン濃度は目的とするシリカ膜厚や塗布液のポットライフによっても異なるが、0.2〜35質量%程度である。

有機ポリシラザンは、そのSiと結合する水素部分が一部アルキル基等で置換された誘導体であってもよい。アルキル基、特にもっとも分子量の少ないメチル基を有することにより下地基材との接着性が改善され、かつ硬くてもろいシリカ膜に靭性を持たせることができ、より膜厚を厚くした場合でもクラックの発生が抑えられる。

酸化珪素化合物への改質を促進するために、アミンや金属の触媒を添加することもできる。具体的には、AZエレクトロニックマテリアルズ(株)製 アクアミカ NAX120−20、NL110A、NL120A、NL150A、NP110、NP140、SP140などが挙げられる。

(触媒濃度)

触媒を添加することによって加水分解・脱水縮合を促進するため、添加量によってSi−OH基の生成速度が大きく変化する。すなわち添加しすぎると過剰なSi−OH基により経時変化が大きな膜になってしまう。更に、前述したように真空紫外光照射の様な分子結合を切断するのに十分なエネルギーを与えた場合、特にアミン系触媒は分解、蒸発してしまう事がある。触媒の分解、蒸発が起こると改質膜内に不純物や空隙が含まれることになり、バリア性は劣化してしまう。

本発明では、触媒による過剰なシラノール形成、及び膜密度の低下、膜欠陥の増大を避けるため、ポリシラザンに対する触媒の添加量を2質量%以下に調整することが好ましい。更には、Si−OH生成を抑制する観点で、触媒は添加しないことが、より好ましい。

〈支持体〉

本発明におけるガスバリア性フィルムの支持体は、後述のバリア性を有するガスバリア膜を保持することができる有機材料で形成されたものであれば、特に限定されるものではない。

例えば、アクリル酸エステル、メタクリル酸エステル、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)、ポリアリレート、ポリ塩化ビニル(PVC)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)、ナイロン(Ny)、芳香族ポリアミド、ポリエーテルエーテルケトン、ポリスルホン、ポリエーテルスルホン、ポリイミド、ポリエーテルイミド等の各樹脂フィルム、有機無機ハイブリッド構造を有するシルセスキオキサンを基本骨格とした耐熱透明フィルム(製品名Sila−DEC、チッソ株式会社製)、更には前記樹脂を2層以上積層して成る樹脂フィルム等を挙げることができる。

コストや入手の容易性の点では、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート、ポリエチレンナフタレート(PEN)、ポリカーボネート(PC)等が好ましく用いられ、また光学的透明性、耐熱性、無機層、ガスバリア層との密着性の点においては、有機無機ハイブリッド構造を有するシルセスキオキサンを基本骨格とした耐熱透明フィルムが好ましく用いることができる。支持体の厚みは5〜500μm程度が好ましく、更に好ましくは25〜250μmである。

また、本発明に係る支持体は透明であることが好ましい。支持体が透明であり、支持体上に形成する層も透明であることにより、透明なガスバリア性フィルムとすることが可能となるため、有機EL素子等の透明基板とすることも可能となるからである。

また、上記に挙げた樹脂等を用いた支持体は未延伸フィルムでもよく、延伸フィルムでもよい。

本発明に用いられる支持体は、従来公知の一般的な方法により製造することが可能である。例えば、材料となる樹脂を押し出し機により溶融し、環状ダイやTダイにより押し出して急冷することにより、実質的に無定形で配向していない未延伸の支持体を製造することができる。

また、未延伸の支持体を一軸延伸、テンター式逐次二軸延伸、テンター式同時二軸延伸、チューブラー式同時二軸延伸等の公知の方法により、支持体の流れ(縦軸)方向、または支持体の流れ方向と直角(横軸)方向に延伸することにより延伸支持体を製造することができる。この場合の延伸倍率は、支持体の原料となる樹脂に合わせて適宜選択することできるが、縦軸方向及び横軸方向にそれぞれ2〜10倍が好ましい。更には、延伸フィルムに於いて基板の寸法安定性を向上するために、延伸後の緩和処理をする事が好ましい。

また、本発明に係る支持体においては、塗膜を形成する前にコロナ処理してもよい。更に、本発明に係る支持体表面には、塗膜との密着性の向上を目的としてアンカーコート剤層を形成してもよい。

〈アンカーコート剤層〉

このアンカーコート剤層に用いられるアンカーコート剤としては、ポリエステル樹脂、イソシアネート樹脂、ウレタン樹脂、アクリル樹脂、エチレンビニルアルコール樹脂、ビニル変性樹脂、エポキシ樹脂、変性スチレン樹脂、変性シリコン樹脂、及びアルキルチタネート等を1または2種以上併せて使用することができる。

これらのアンカーコート剤には、従来公知の添加剤を加えることもできる。そして、上記のアンカーコート剤は、ロールコート、グラビアコート、ナイフコート、ディップコート、スプレーコート等の公知の方法により支持体上にコーティングし、溶剤、希釈剤等を乾燥除去することによりアンカーコーティングすることができる。上記のアンカーコート剤の塗布量としては、0.1〜5g/m2(乾燥状態)程度が好ましい。

〈平滑層〉

本発明におけるガスバリア性フィルムは平滑層を有してもよい。平滑層は突起等が存在する透明樹脂フィルム支持体の粗面を平坦化し、あるいは、透明樹脂フィルム支持体に存在する突起により透明無機化合物層に生じた凹凸やピンホールを埋めて平坦化するために設けられる。このような平滑層は、基本的には感光性樹脂を硬化させて形成される。

平滑層の感光性樹脂としては、例えば、ラジカル反応性不飽和化合物を有するアクリレート化合物を含有する樹脂組成物、アクリレート化合物とチオール基を有するメルカプト化合物を含有する樹脂組成物、エポキシアクリレート、ウレタンアクリレート、ポリエステルアクリレート、ポリエーテルアクリレート、ポリエチレングリコールアクリレート、グリセロールメタクリレート等の多官能アクリレートモノマーを溶解させた樹脂組成物等が挙げられる。また、上記のような樹脂組成物の任意の混合物を使用することも可能であり、光重合性不飽和結合を分子内に1個以上有する反応性のモノマーを含有している感光性樹脂であれば特に制限はない。

平滑層の形成方法は特に制限はないが、スピンコーティング法、スプレー法、ブレードコーティング法、ディップ法等のウエットコーティング法、あるいは、蒸着法等のドライコーティング法により形成することが好ましい。

平滑層の形成では、上述の感光性樹脂に、必要に応じて酸化防止剤、紫外線吸収剤、可塑剤等の添加剤を加えることができる。また、平滑層の積層位置に関係なく、いずれの平滑層においても、成膜性向上及び膜のピンホール発生防止等のために適切な樹脂や添加剤を使用してもよい。

平滑層の平滑性は、JIS B 0601で規定される表面粗さで表現される値で、最大断面高さRt(p)が、10nm以上、30nm以下であることが好ましい。

表面粗さは、AFM(原子間力顕微鏡)で、極小の先端半径の触針を持つ検出器で連続測定した凹凸の断面曲線から算出され、極小の先端半径の触針により測定方向が数十μmの区間内を多数回測定し、微細な凹凸の振幅に関する粗さである。

この範囲よりも値が小さい場合には、後述のケイ素化合物を塗布する段階で、ワイヤーバー、ワイヤレスバー等の塗布方式で、平滑層表面に塗工手段が接触する場合に塗布性が損なわれる場合がある。また、この範囲よりも大きい場合には、ケイ素化合物を塗布した後の凹凸を平滑化することが難しくなる場合がある。

〈ブリードアウト防止層〉

ブリードアウト防止層は、平滑層を有するフィルムを加熱した際に、フィルム支持体中から未反応のオリゴマー等が表面へ移行して、接触する面を汚染してしまう現象を抑制する目的で平滑層を有する基材の反対面に設けられる。ブリードアウト防止層は、この機能を有していれば基本的に平滑層と同じ構成をとっても構わない。

ブリードアウト防止層に含ませることが可能な重合性不飽和基を有する不飽和有機化合物としては、分子中に2個以上の重合性不飽和基を有する多価不飽和有機化合物、あるいは分子中に1個の重合性不飽和基を有する単価不飽和有機化合物等を挙げることができる。

その他の添加剤として、マット剤を含有してもよい。マット剤としては平均粒子径が0.1〜5μm程度の無機粒子が好ましい。このような無機粒子としては、シリカ、アルミナ、タルク、クレイ、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、水酸化アルミニウム、二酸化チタン、酸化ジルコニウム等の1種または2種以上を併せて使用することができる。

ここで無機粒子からなるマット剤は、ハードコート剤の固形分100質量部に対して2質量部以上、好ましくは4質量部以上、より好ましくは6質量部以上、20質量部以下、好ましくは18質量部以下、より好ましくは16質量部以下の割合で混合されていることが望ましい。

また、本発明における平滑層には、ハードコート剤及びマット剤の他の成分として熱可塑性樹脂、熱硬化性樹脂、電離放射線硬化性樹脂、光重合開始剤等を含有させてもよい。

以上のようなブリードアウト防止層は、ハードコート剤、マット剤、及び必要に応じて他の成分を配合して、適宜必要に応じて用いる希釈溶剤によって塗布液として調製し、当該塗布液を支持体フィルム表面に従来公知の塗布方法によって塗布した後、電離放射線を照射して硬化させることにより形成することができる。

なお、電離放射線を照射する方法としては、超高圧水銀灯、高圧水銀灯、低圧水銀灯、カーボンアーク、メタルハライドランプ等から発せられる100〜400nm、好ましくは200〜400nmの波長領域の紫外線を照射する、または走査型やカーテン型の電子線加速器から発せられる100nm以下の波長領域の電子線を照射することにより行うことができる。

本発明におけるブリードアウト防止層の厚みとしては、1〜10μm、好ましくは2〜7μmであることが望ましい。1μm以上にすることによりフィルムとしての耐熱性を十分なものにし易くなり、10μm以下にすることにより平滑フィルムの光学特性のバランスを調整し易くなると共に、平滑層を透明高分子フィルムの一方の面に設けた場合におけるガスバリア性フィルムのカールを抑え易くすることができるようになる。

(ガスバリア性フィルムの用途)

本発明は、主に電子デバイス等のパッケージ、または有機EL素子や有機光電変換素子(太陽電池)、液晶等のプラスチック基板といったディスプレイ材料に用いられるガスバリア性フィルム及びガスバリア性フィルムを用いた各種デバイス用樹脂基材、及び各種デバイス素子に関する。

本発明におけるガスバリア性フィルムは、種々の封止用材料、フィルムとして用いることができる。

以下に一例として有機光電変換素子について述べる。

(有機光電変換素子)

本発明におけるガスバリアフィルムは、例えば、有機光電変換素子に用いることができる。有機光電変換素子に用いる際に、ガスバリア性フィルムは透明であるため、このガスバリア性フィルムを支持体として用いてこの側から太陽光の受光を行うように構成できる。

即ち、このガスバリアフィルム上に、例えば、ITO等の透明導電性薄膜を透明電極として設け、有機光電変換素子用樹脂支持体を構成することができる。そして、支持体上に設けられたITO透明導電膜を陽極としてこの上に多孔質半導体層を設け、更に金属膜からなる陰極を形成して有機光電変換素子を形成し、この上に別の封止材料を(同じでもよいが)重ねて、前記ガスバリア性フィルム支持体と周囲を接着、素子を封じ込めることで有機光電変換素子を封止することができ、これにより外気の湿気や酸素等のガスによる素子への影響を封じることができる。

有機光電変換素子用樹脂支持体は、このようにして形成されたガスバリア性フィルムのセラミック層上に、透明導電性膜を形成することによって得られる。透明導電膜の形成は、真空蒸着法やスパッタリング法等を用いることにより、またインジウム、スズ等の金属アルコキシド等を用いたゾルゲル法等塗布法によっても製造できる。

透明導電膜の膜厚としては、0.1〜1000nmの範囲の透明導電膜が好ましい。

次いで、有機光電変換素子を構成する有機光電変換素子材料各層(構成層)について説明する。

(有機光電変換素子及び太陽電池の構成)

本発明に係る有機光電変換素子の好ましい態様を説明するが、これに限定されるものではない。有機光電変換素子としては特に制限がなく、陽極と陰極と、両者に挟まれた発電層(p型半導体とn型半導体が混合された層、バルクヘテロジャンクション層、i層とも言う)が少なくとも1層以上あり、光を照射すると電流を発生する素子であればよい。

有機光電変換素子の層構成の好ましい具体例を以下に示す。

(i)陽極/発電層/陰極

(ii)陽極/正孔輸送層/発電層/陰極

(iii)陽極/正孔輸送層/発電層/電子輸送層/陰極

(iv)陽極/正孔輸送層/p型半導体層/発電層/n型半導体層/電子輸送層/陰極

(v)陽極/正孔輸送層/第1発電層/電子輸送層/中間電極/正孔輸送層/第2発電層/電子輸送層/陰極。

ここで、発電層は、正孔を輸送できるp型半導体材料と電子を輸送できるn型半導体材料を含有していることが必要であり、これらは実質2層でヘテロジャンクションを形成していてもよいし、1層の内部で混合された状態となっているバルクヘテロジャンクションを形成してもよいが、バルクヘテロジャンクション構成のほうが光電変換効率が高いため、好ましい。

また、有機EL素子の如く、発電層を正孔輸送層、電子輸送層で挟み込むことで、正孔及び電子の陽極・陰極への取り出し効率を高めることができるため、それらを有する構成((ii)、(iii))の方が好ましい。また、発電層自体も正孔と電子の整流性(キャリア取り出しの選択性)を高めるため、(iv)のようにp型半導体材料とn型半導体材料単体からなる層で発電層を挟み込むような構成(p−i−n構成とも言う)であってもよい。また、太陽光の利用効率を高めるため、異なる波長の太陽光をそれぞれの発電層で吸収するような、所謂タンデム構成((v)の構成)にしてもよい。

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

実施例1

(支持体)

熱可塑性樹脂支持体として、両面に易接着加工された125μm厚みのポリエステルフィルム(帝人デュポンフィルム株式会社製、極低熱収PET Q83)を基板として用いた。

〔ガスバリアフィルムの作製〕

(ブリードアウト防止層の形成)

上記支持体の片面に、JSR株式会社製 UV硬化型有機/無機ハイブリッドハードコート材OPSTAR Z7535を塗布、乾燥後の膜厚が4μmになるようにワイヤーバーで塗布した後、乾燥条件;80℃、3分で乾燥後、空気下、高圧水銀ランプ使用、硬化条件;1.0J/cm2で硬化を行い、ブリードアウト防止層を形成した。

(平滑層の形成)

続けて上記支持体の反対面に、JSR株式会社製 UV硬化型有機/無機ハイブリッドハードコート材OPSTAR Z7501を塗布、乾燥後の膜厚が4μmになるようにワイヤーバーで塗布した後、乾燥条件;80℃、3分で乾燥後、空気雰囲気下、高圧水銀ランプ使用、硬化条件;1.0J/cm2硬化を行い、平滑層を形成した。

このときの最大断面高さRt(p)は16nmであった。

表面粗さは、AFM(原子間力顕微鏡)で、極小の先端半径の触針を持つ検出器で連続測定した凹凸の断面曲線から算出され、極小の先端半径の触針により測定方向が30μmの区間内を多数回測定し、微細な凹凸の振幅に関する平均の粗さである。

(ポリシラザン層の形成)

次に、上記平滑層、ブリードアウト防止層を設けた試料をおよそ10cm角の正方形に切り出し、その平滑層面の上にポリシラザン層を塗布乾燥した試料を作成した。

パーヒドロポリシラザン(PHPS)溶液としては、20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NN120−20)を用い、この溶液をジブチルエーテルで希釈することによりPHPS濃度を調整してスピンコート法により塗布したのち、80℃3分で乾燥し、乾燥後膜厚170nmのパーヒドロポリシラザン含有層を形成した。このとき、ポリシラザン含有層は完全に固形化していなかった。

(VUV光の照射およびガスの照射)

VUV光の照射装置は、図4に模式的に示したものを用いた。即ち、MDエキシマ社製のステージ可動型キセノンエキシマ照射装置MODEL:MECL−M−1−200(波長172nm)を用い、ガスGはハロゲンランプHPにより熱交換器HEを通して加熱された後、ガス供給ヘッド133を介して、ステージP上に載置された基材Bにエキシマ発光によるVUV光照射と共に改質部位に二系列で噴射するものである。流量計F、温度計TI等を備え、真空紫外光照射庫135内にエキシマランプ132を備える。

エキシマランプ132と上記試料の照射距離が3mmとなるように試料を固定し、試料温度が50℃となるように保ちながら、ステージPの搬送速度(L)を表1に示した条件に設定してエキシマ照射装置によりVUV光照射を行った。

尚、その際、VUV光照射時の酸素濃度は、真空紫外光照射庫135内に、別に、予め窒素ガス、及び酸素ガスを、流量をそれぞれフローメーターにより測定し庫内に導入して、窒素ガス/酸素ガス流量比により、酸素濃度が0.9%から1.1%の範囲に入る様に調整を行った。

この様にして、VUV光照射と同時にポリシラザン層形成後の試料表面に、ガスの供給ヘッドの、幅(W)100mm、間隙(D)1mmのスリットから、乾燥窒素ガスを、15mmの距離から表1に示した、噴射ガス温度(T)、噴射ガス流量(Q)、ガス噴射幅(W)でガスの噴射を、所定の噴射時間、回数で行った(吹きつけた)。

その際、試料表面に噴射するトータルのガス噴射時間が、各水準で同じになるようにステージの往復回数を設定した(表1に記載)。

以上、表1に記載の処理条件1〜15を用いてガスバリアフィルムの製造をそれぞれ行った。

また、処理条件3において、噴射する乾燥窒素ガスを、窒素濃度が99%すなわち、酸素濃度が1%になるように調整したものを処理条件16とした。

また、噴射する乾燥窒素ガスを、窒素濃度が90%すなわち、酸素濃度が10%になるように調整した以外は処理条件3と同様に調整したものを処理条件17とした。

更に、処理条件3において、VUV光源をキセノンエキシマランプから、中心波長158nmのフッ素エキシマランプに変更した以外は同様に調整したものを処理条件18とした。

以上を表2に示す。

以上、各処理条件1〜18で処理したものを試料1〜18とした。

各試料について以下の測定を行った。

(水蒸気透過率)

以下の測定方法により評価した。

(装置)

蒸着装置:日本電子(株)製真空蒸着装置JEE−400

恒温恒湿度オーブン:Yamato Humidic ChamberIG47M

(原材料) 水分と反応して腐食する金属:カルシウム(粒状)

水蒸気不透過性の金属:アルミニウム(φ3〜5mm、粒状)

〈水蒸気バリア性評価用セルの作製〉

真空蒸着装置(日本電子製真空蒸着装置 JEE−400)を用い、透明導電膜を付ける前のバリアフィルム試料の蒸着させたい部分(12mm×12mmを9箇所)以外をマスクし、金属カルシウムを蒸着させた。その後、真空状態のままマスクを取り去り、シート片側全面にアルミニウムをもう一つの金属蒸着源から蒸着させた。アルミニウム封止後、真空状態を解除し、速やかに乾燥窒素ガス雰囲気下で、厚さ0.2mmの石英ガラスに封止用紫外線硬化樹脂(ナガセケムテックス製)を介してアルミニウム封止側と対面させ、紫外線を照射することで、評価用セルを作製した。

得られた両面を封止した試料を60℃、90%RHの高温高湿下で保存し、特開2005−283561号記載の方法に基づき、金属カルシウムの腐食量からセル内に透過した水分量を計算した。

5 :5×10−4g/m2/day未満

4 :5×10−4g/m2/day以上、5×10−3g/m2/day未満

3 :5×10−3g/m2/day以上、5×10−2g/m2/day未満

2 :5×10−2g/m2/day以上、5×10−1g/m2/day未満

1 :5×10−1g/m2/day以上

(ガスバリア性フィルムの経時安定性)

得られたガスバリア性フィルムを85℃に調整した恒温恒湿槽内に7日連続で保管し、その後前述と同様の方法、評価ランクで水蒸気透過率を評価した。

恒温恒湿度オーブン:Yamato Humidic ChamberIG47M

(表面粗さの測定)

表面粗さRtは、AFM(原子間力顕微鏡)で、極小の先端半径の触針を持つ検出器で連続測定した凹凸の断面曲線から算出され、極小の先端半径の触針により測定方向が30μmの区間内を多数回測定し、微細な凹凸の振幅に関する平均の粗さである。尚、表において、バリア層のRtが変化するのは、表面処理のエネルギーを受けた結果の微細な凹凸に起因する。

表面平滑性Rtの評価ランク(5段階)

5 :5nm未満

4 :5nm以上、10nm未満

3 :10nm以上、20nm未満

2 :20nm以上、30nm未満

1 :30nm以上

(屈曲耐性の試験)

試料1〜18をあらかじめ、半径10mmの曲率になるように、180度の角度で100回屈曲を繰り返した以外は同様にして、水蒸気透過率を評価した。結果を表3に示した。

(有機光電変換素子耐久性の評価)

〔有機光電変換素子の作製〕

上記加速経時処理前の試料1〜18に、それぞれ、インジウム・スズ酸化物(ITO)透明導電膜を150nm堆積したもの(シート抵抗10Ω/□)を、通常のフォトリソグラフィ技術と湿式エッチングとを用いて2mm幅にパターニングし第1の電極を形成した。パターン形成した第1の電極を、界面活性剤と超純水による超音波洗浄、超純水による超音波洗浄の順で洗浄後、窒素ブローで乾燥させ、最後に紫外線オゾン洗浄を行った。

この透明基板上に、導電性高分子であるBaytron P4083(スタルクヴィテック社製)を膜厚が30nmになるように塗布乾燥した後、150℃で30分間熱処理させ正孔輸送層を製膜した。

これ以降は、基板を窒素チャンバー中に持ち込み、窒素雰囲気下で作製した。

まず、窒素雰囲気下で上記基板を150℃で10分間加熱処理した。次に、クロロベンゼンにP3HT(プレクトロニクス社製:レジオレギュラーポリ−3−ヘキシルチオフェン)とPCBM(フロンティアカーボン社製:6,6−フェニル−C61−ブチリックアシッドメチルエステル)を3.0質量%になるように1:0.8で混合した液を調製し、フィルタでろ過しながら膜厚が100nmになるように塗布を行い、室温で放置して乾燥させた。続けて、150℃で15分間加熱処理を行い、光電変換層を製膜した。

次に、上記一連の機能層を製膜した基板を真空蒸着装置チャンバー内に移動し、1×10−4Pa以下まで真空蒸着装置内を減圧した後、蒸着速度0.01nm/秒でフッ化リチウムを0.6nm積層し、更に続けて、2mm幅のシャドウマスクを通して(受光部が2×2mmに成るように直行させて蒸着)、蒸着速度0.2nm/秒でAlメタルを100nm積層することで第2の電極を形成した。得られた有機光電変換素子を窒素チャンバーに移動し、封止用キャップとUV硬化樹脂を用いて封止を行って、受光部が2×2mmサイズの有機光電変換素子を作製した。

(有機光電変換素子の封止)

窒素ガス(不活性ガス)によりパージされた環境下で、ガスバリアフィルム試料1〜18の二枚を用い、ガスバリア層を設けた面に、シール材としてエポキシ系光硬化型接着剤を塗布した。上述した方法によって得られた試料1〜18に対応する有機光電変換素子を、上記接着剤を塗布した二枚のガスバリアフィルム試料の接着剤塗布面の間に挟み込んで密着させた後、片側の基板側からUV光を照射して硬化させ、有機光電変換素子とした。

《エネルギー変換効率の評価》

実施例試料をバリアフィルムとして用いて、前記の方法で、それぞれ光電変換素子を作製した。

作製した光電変換素子について、ソーラーシミュレーター(AM1.5Gフィルタ)の100mW/cm2の強度の光を照射し、有効面積を4.0mm2にしたマスクを受光部に重ね、IV特性を評価することで、短絡電流密度Jsc(mA/cm2)、開放電圧Voc(V)及びフィルファクターFF(%)を、同素子上に形成した4箇所の受光部をそれぞれ測定し、下記式1に従って求めたエネルギー変換効率PCE(%)の4点平均値を見積もった。

(式1) PCE(%)=〔Jsc(mA/cm2)×Voc(V)×FF(%)〕/100mW/cm2

初期電池特性としての変換効率を測定し、性能の経時的低下の度合いを温度60℃、湿度90%RH環境で1000時間保存した強制劣化試験後の変換効率残存率により評価した。

強制劣化試験後の変換効率/初期変換効率の比

5 :90%以上

4 :70%以上、90%未満

3 :40%以上、70%未満

2 :20%以上、40%未満

1 :20%未満

本発明の処理条件により作成したガスバリアフィルムは基材の変形もなく、また、水蒸気透過性にも優れ、また基材のダメージが少ないためバリアフィルム自体の耐久性に優れる。またこれを用いた光電変換素子についても変換効率の残存率がよく効率の劣化が少ないことが分かる。

実施例2

(支持体)

熱可塑性樹脂支持体として、両面に易接着加工された125μm厚みのポリエステルフィルム(帝人デュポンフィルム株式会社製、極低熱収PET Q83)を基板として用いた。

〔ガスバリア性フィルムの作製〕

(ブリードアウト防止層の形成)

上記支持体の片面に、JSR株式会社製 UV硬化型有機/無機ハイブリッドハードコート材OPSTAR Z7535を塗布、乾燥後の膜厚が4μmになるようにダイコーターで塗布した後、乾燥条件;80℃、3分で乾燥後、空気下、高圧水銀ランプ使用、硬化条件;1.0J/cm2で硬化を行い、ブリードアウト防止層を形成した。

(平滑層の形成)

続けて上記支持体の反対面に、JSR株式会社製 UV硬化型有機/無機ハイブリッドハードコート材OPSTAR Z7501を塗布、乾燥後の膜厚が4μmになるようにダイコーターで塗布した後、乾燥条件;80℃、3分で乾燥後、空気雰囲気下、高圧水銀ランプ使用、硬化条件;1.0J/cm2硬化を行い、平滑層を形成した。

このときの最大断面高さRt(p)は16nmであった。

表面粗さは、AFM(原子間力顕微鏡)で、極小の先端半径の触針を持つ検出器で連続測定した凹凸の断面曲線から算出され、極小の先端半径の触針により測定方向が30μmの区間内を多数回測定し、微細な凹凸の振幅に関する平均の粗さである。

(ポリシラザン層の形成)

次に、上記平滑層、ブリードアウト防止層を設けたフィルムの平滑層面の上にポリシラザン層を塗布乾燥して試料を作成した。

パーヒドロポリシラザン(PHPS)溶液としては、20質量%ジブチルエーテル溶液(AZエレクトロニックマテリアルズ(株)製アクアミカ NN120−20)を用い、この溶液をジブチルエーテルで希釈することによりPHPS濃度を調整してダイコーターを用いて表4に示したラインスピードで塗布したのち、80℃3分で乾燥し、乾燥後膜厚170nmのパーヒドロポリシラザン含有層を形成した。この際、ポリシラザン含有層は完全に固形化していない。

(VUV光の照射およびガスの噴射)

ポリシラザン層の形成に引き続いて、連続的に、VUV光の照射およびガスの噴射を行った。

VUV光の照射装置は、図2に模式的に示したものを用いた。即ち、エキシマランプは、MDエキシマ社製のキセノンエキシマ照射装置MODEL:MEUTH−1−400(波長172nm)を用い、ガスGはハロゲンランプにより熱交換器(図には表示せず)を通して加熱された後、ガス供給ヘッド133を介して、バックアップロール134上を搬送されている基材Bにエキシマ発光によるVUV光照射と共に改質部位に二系列で噴射するものである。流量計、温度計等を備え(図には表示せず)、真空紫外光照射庫135内にエキシマランプ132を備える。

エキシマランプ132と上記バックアップロール134上を搬送されている試料との照射距離が3mmとなるようにエキシマランプを固定し、試料温度が40℃となるようにバックアップロール134の温度を調節しながら、フィルムの搬送速度(L)を表4に示した条件に設定してエキシマ照射装置によりVUV光照射を行った。

VUV光照射と同時にポリシラザン層形成後の試料表面に、ガスの供給ヘッド、幅(W)400mm、間隙(D)1mmのスリットから、乾燥窒素ガスを用い、ガスの供給ヘッドから15mmの距離で、表4に示した、噴射ガス温度(T)、噴射ガス流量(Q)、ガス噴射幅(W)で、所定の時間、回数、ガスの噴射を行った(吹きつけた)。

噴射回数は、搬送方向を逆転、正転の繰り返しで行った。

また、尚、その際、VUV光照射時の酸素濃度は、真空紫外光照射庫135内に、別に、予め窒素ガス、及び酸素ガスを、流量をそれぞれフローメーターにより測定し庫内に導入して、窒素ガス/酸素ガス流量比により、酸素濃度が0.9%から1.1%の範囲に入る様に調整を行った。

また、処理条件2−3において、噴射する乾燥窒素ガスを、窒素濃度が99%すなわち、酸素濃度が1%になるように調整したものを処理条件2−16とした。

また、噴射する乾燥窒素ガスを、窒素濃度が90%すなわち、酸素濃度が10%になるように調整した以外は処理条件2−3と同様に調整したものを処理条件2−17とした。

更に、処理条件2−3において、VUV光源をキセノンエキシマランプから、中心波長158nmのフッ素エキシマランプに変更した以外は同様に調整したものを処理条件2−18とした。

以上を表5に示す。

以上、各処理条件2−1〜2−18で処理したものを試料2−1〜2−18とした。

またこれを用いて、有機光電変換素子についても実施例1と同様に作成し(試料2−1〜2−18)、耐久性の評価を同様に行った。

各試料について実施例1と同様に評価を行った。評価結果を表6に示す。

連続的に実施する形態においても、本発明の処理条件により作成したガスバリアフィルムは基材の変形もなく、また、水蒸気透過性が優れ、表面粗さも良好であり、バリアフィルム自体の耐久性にも優れることが分かる。またこれを用いた光電変換素子についても変換効率の残存率がよく効率の劣化が少ない。