以下、本発明の実施形態を図面に基づいて詳細に説明する。

《発明の前提技術》

本発明の前提技術について説明する。

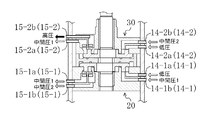

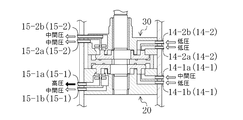

図1は、この前提技術に係る冷凍装置(空気調和装置)に用いられる圧縮機(1)の縦断面図、図2は圧縮機構(第1圧縮機構)の横断面図、図3は圧縮機構(第1圧縮機構)の動作状態図である。また、図4は、この空気調和装置の第1の運転状態を示す冷媒回路図、図5は、第2の運転状態を示す冷媒回路図である。上記圧縮機(1)は、空気調和装置の冷媒回路において、蒸発器から吸入した冷媒を圧縮して、凝縮器へ吐出するために用いられる。

〈圧縮機の構成〉

まず、圧縮機(1)の構成について説明する。この圧縮機(1)は回転式圧縮機であり、1本の駆動軸(53)で機械的に連結された第1圧縮機構(20)と第2圧縮機構(30)を備え、冷媒(作動流体)である二酸化炭素を二段圧縮するように構成されている。つまり、第1圧縮機構(20)と第2圧縮機構(30)により二段圧縮機構が構成されている。なお、第2圧縮機構(30)の横断面図及び動作状態図は、第1圧縮機構(20)と実質的に同一であるため図2に第2圧縮機構(30)の符号を記入して詳細は省略している。また、第1圧縮機構(20)と第2圧縮機構(30)は位相が180°異なる配置になっている。

図1に示すように、この圧縮機(1)は、ケーシング(10)内に、第1圧縮機構(20)、第2圧縮機構(30)及び電動機(駆動機構)(50)が収納されたものであって、全密閉型に構成されている。この前提技術では、第1圧縮機構(20)が低段側圧縮機構、第2圧縮機構(30)が高段側圧縮機構になっている。

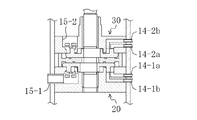

ケーシング(10)は、円筒状の胴部(11)と、この胴部(11)の上端部に固定された上部鏡板(12)と、胴部(11)の下端部に固定された下部鏡板(13)とから構成されている。胴部(11)の下方の位置には、第1吸入ポート(14-1)と第1吐出ポート(15-1)が第1圧縮機構(20)の第1外側シリンダ室と第1内側シリンダ室(これらについては後述する)に対する吸入ポート及び吐出ポートとして設けられている。また、胴部(11)には、第1吸入ポート(14-1)よりも若干上方の位置に、第2吸入ポート(14-2)が第2圧縮機構(30)の吸入ポートとして設けられている。第2吸入ポート(14-2)は、後述する第2外側シリンダ室用の第2a吸入ポート(14-2a)と第2内側シリンダ室用の第2b吸入ポート(14-2b)の2本で構成されている。胴部(11)と上部鏡板(12)には、2本の第2吐出ポート(15-2)が1本ずつ設けられている。胴部(11)の中央より下方の位置には外側シリンダ室用の第2a吐出ポート(15-2a)が設けられ、胴部(11)の上方の位置には内側シリンダ室用の第2b吐出ポート(15-2b)が設けられている。

吸入ポート(14a,14b)と吐出ポート(15a,15b)の構成は、以下のように要約することができる。つまり、第1吸入ポート(14-1)は、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方へ冷媒を吸入するための1本の吸入ポートにより構成されている。第1吐出ポート(15-1)は、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方から冷媒を吐出するための1本の吐出ポートにより構成されている。第2吸入ポート(14-2)は、第2外側シリンダ室(C3)へ冷媒を吸入するための第2a吸入ポート(14-2a)と、第2内側シリンダ室(C4)へ冷媒を吸入するための第2b吸入ポート(14-2b)により構成されている。また、第2吐出ポート(15-2)は、第2外側シリンダ室(C3)から冷媒を吐出するための第2a吐出ポート(15-2a)と、第2内側シリンダ室(C4)からケーシング(10)内の空間を介して冷媒を吐出するための第2b吐出ポート(15-2b)とから構成されている。

上記第1圧縮機構(20)及び第2圧縮機構(30)は上下二段に重ねられて、ケーシング(10)に固定されたフロントヘッド(16)とリアヘッド(17)との間に構成されている。なお、第2圧縮機構(30)が電動機側(図1の上側)に配置され、第1圧縮機構(20)がケーシング(10)の底部側(図1の下側)に配置されている。また、フロントヘッド(16)とリアヘッド(17)の間には、ミドルプレート(19)が設けられている。

図2に示すように、上記第1圧縮機構(20)は、環状の第1シリンダ室(C1,C2)を有する第1シリンダ(21)と、該第1シリンダ室(C1,C2)内に配置された第1環状ピストン(22)と、図2及び図3に示すように第1シリンダ室(C1,C2)を第1室である高圧室(圧縮室)(C1-Hp,C2-Hp)と第2室である低圧室(吸入室)(C1-Lp,C2-Lp)とに区画する第1ブレード(23)とを有している。

一方、上記第2圧縮機構(30)は、該第1圧縮機構(20)に対して上下反転している。該第2圧縮機構(30)は、環状の第2シリンダ室(C3,C4)を有する第2シリンダ(31)と、該第2シリンダ室(C3,C4)内に配置された第2環状ピストン(32)と、第2シリンダ室(C3,C4)を第1室である高圧室(図示せず)と第2室である低圧室(図示せず)とに区画する第2ブレード(33)とを有している。

この前提技術では、フロントヘッド(16)が第2シリンダ(31)を構成し、リアヘッド(17)が第1シリンダ(21)を構成している。また、本前提技術では、第1シリンダ室(C1,C2)を有する第1シリンダ(21)、第2シリンダ室(C3,C4)を有する第2シリンダ(31)が固定側で、第1環状ピストン(22)、第2環状ピストン(32)が可動側である。そして、第1環状ピストン(22)が第1シリンダ(21)に対して偏心回転運動をし、第2環状ピストン(32)が第2シリンダ(31)に対して偏心回転運動をするように構成されている。

電動機(50)は、ステータ(51)とロータ(52)とを備えている。ステータ(51)は、第2圧縮機構(30)の上方に配置され、ケーシング(10)の胴部(11)に固定されている。ロータ(52)には駆動軸(クランク軸)(53)が連結されていて、該駆動軸(53)がロータ(52)とともに回転するように構成されている。駆動軸(53)は、上記第1シリンダ室(C1,C2)と上記第2シリンダ室(C3,C4)とを上下方向に貫通している。なお、圧縮機(1)では一般に駆動軸(53)の内部を軸方向にのびる給油路を用いた給油構造が採用されているが、本前提技術では給油構造は省略する。

駆動軸(53)には、第1シリンダ室(C1,C2)の中に位置する部分に第1偏心部(53a)が形成され、第2シリンダ室(C3,C4)の中に位置する部分に第2偏心部(53b)が形成されている。第1偏心部(53a)は、該第1偏心部(53a)の上下の主軸部分よりも大径に形成され、駆動軸(53)の軸心から所定量だけ偏心している。上記第2偏心部(53b)は、上記第1偏心部(53a)と同径に形成され、第1偏心部(53a)と同じ量だけ駆動軸(53)の軸心から偏心している。なお、第1偏心部(53a)と上記第2偏心部(53b)とは、駆動軸(53)の軸心を中心として互いに180°位相がずれている。

上記第1環状ピストン(22)は、一体的に形成された部材であって、駆動軸(53)の第1偏心部(53a)に摺動自在に嵌合する第1軸受部(22a)と、第1軸受部(22a)の外周側で該第1軸受部(22a)と同心上に位置する第1環状ピストン本体部(22b)と、第1軸受部(22a)と第1環状ピストン本体部(22b)とを連接する第1ピストン側鏡板(22c)とを備え、第1環状ピストン本体部(22b)は、円環の一部分が分断されたC型形状に形成されている(図2参照)。

上記第2環状ピストン(32)は、上記第1環状ピストン(22)と同様に、一体的に形成された部材であって、駆動軸(53)の第2偏心部(53b)に摺動自在に嵌合する第2軸受部(32a)と、第2軸受部(32a)の外周側で該第2軸受部(32a)と同心上に位置する第2環状ピストン本体部(32b)と、第2軸受部(32a)と第2環状ピストン本体部(32b)とを連接する第2ピストン側鏡板(32c)とを備え、第2環状ピストン本体部(32b)は、円環の一部分が分断されたC型形状に形成されている(図2参照)。

上記第1シリンダ(21)は、第1軸受部(22a)と第1環状ピストン本体部(22b)との間で駆動軸(53)と同心上に位置する第1内側シリンダ部(21b)と、第1環状ピストン本体部(22b)の外周側で第1内側シリンダ部(21b)と同心上に位置する第1外側シリンダ部(21a)と、第1内側シリンダ部(21b)と第1外側シリンダ部(21a)とを連接する第1シリンダ側鏡板(21c)とを備えている。

上記第2シリンダ(31)は、第2軸受部(32a)と第2環状ピストン本体部(32b)との間で駆動軸(53)と同心上に位置する第2内側シリンダ部(31b)と、第2環状ピストン本体部(32b)の外周側で第2内側シリンダ部(31b)と同心上に位置する第2外側シリンダ部(31a)と、第2内側シリンダ部(31b)と第2外側シリンダ部(31a)とを連接する第2シリンダ側鏡板(31c)とを備えている。

フロントヘッド(16)とリアヘッド(17)には、それぞれ上記駆動軸(53)を支持するための軸受け部(16a,17a)が形成されている。本前提技術の圧縮機(1)は、上記駆動軸(53)が上記第1シリンダ室(C1,C2)及び上記第2シリンダ室(C3,C4)を上下方向に貫通し、第1偏心部(53a)及び第2偏心部(53b)の軸方向両側部分が軸受部(16a,17a)を介してケーシング(10)に保持される貫通軸構造となっている。

次に、第1、第2圧縮機構(20,30)の内部構造について説明するが、第1、第2圧縮機構(20,30)は、シリンダ容積を変えるために環状ピストン(22,32)の軸方向長さ寸法とそれに対応するシリンダ(21,31)の軸方向長さ寸法を除いては互いに実質的に同一の構成であるため、第1圧縮機構(20)を代表例として説明する。

上記第1圧縮機構(20)は、図2に示すように、上記第1ブレード(23)に対して第1環状ピストン(22)を該第1環状ピストン(22)の分断箇所において揺動可能に連結する連結部材として、第1揺動ブッシュ(27)を備えている。上記第1ブレード(23)は、第1シリンダ室(C1,C2)の径方向線上で、第1シリンダ室(C1,C2)の内周側の壁面(第1内側シリンダ部(21b)の外周面)から外周側の壁面(第1外側シリンダ部(21a)の内周面)まで、第1環状ピストン(22)の分断箇所を挿通して延在するように構成され、第1外側シリンダ部(21a)及び第1内側シリンダ部(21b)に固定されている。なお、第1ブレード(23)は、第1外側シリンダ部(21a)及び第1内側シリンダ部(21b)と一体的に形成してもよいし、別部材を両シリンダ部(21a,21b)に取り付けてもよい。図2に示す例は、別部材を両シリンダ部(21a,21b)に固定した例である。

第1外側シリンダ部(21a)の内周面と第1内側シリンダ部(21b)の外周面は、互いに同一中心上に配置された円筒面であり、その間に上記第1シリンダ室(C1,C2)が形成されている。上記第1環状ピストン(22)は、外周面が第1外側シリンダ部(21a)の内周面よりも小径で、内周面が第1内側シリンダ部(21b)の外周面よりも大径に形成されている。このことにより、第1環状ピストン(22)の外周面と第1外側シリンダ部(21a)の内周面との間に第1外側シリンダ室(C1)が形成され、第1環状ピストン(22)の内周面と第1内側シリンダ部(21b)の外周面との間に第1内側シリンダ室(C2)が形成されている。つまり、上記圧縮機(1)は、それぞれが2つの圧縮室(C1,C2)(C3,C4)を有する第1圧縮機構(20)と第2圧縮機構(30)を備え、各圧縮機構(20,30)は、環状のシリンダ空間を有するシリンダ(21,31)と、該シリンダ空間の中で偏心回転運動をする環状ピストン(22,32)とを備えていて、シリンダ空間における環状ピストン(22,32)の内周側に内側シリンダ室(C2,C4)が形成され、外周側に外側シリンダ室(C1,C3)が形成されている。

具体的には、第1シリンダ側鏡板(21c)と第1ピストン側鏡板(22c)と第1外側シリンダ部(21a)と第1環状ピストン本体部(22b)との間に第1外側シリンダ室(C1)が形成され、第1シリンダ側鏡板(21c)と第1ピストン側鏡板(22c)と第1内側シリンダ部(21b)と第1環状ピストン本体部(22b)との間に第1内側シリンダ室(C2)が形成されている。また、第1シリンダ側鏡板(21c)と第1ピストン側鏡板(22c)と第1環状ピストン(22)の第1軸受部(22a)と第1内側シリンダ部(21b)との間には、第1内側シリンダ部(21b)の内周側で第1軸受部(22a)の偏心回転動作を許容するための動作空間(25)が形成されている(図2参照)。

第1環状ピストン(22)と第1シリンダ(21)は、第1環状ピストン(22)の外周面と第1外側シリンダ部(21a)の内周面とが1点で実質的に接する状態(厳密にはミクロンオーダーの隙間があるが、その隙間での冷媒の漏れが問題にならない状態)において、その接点と位相が180°異なる位置で、第1環状ピストン(22)の内周面と第1内側シリンダ部(21b)の外周面とが1点で実質的に接するようになっている。

上記第1揺動ブッシュ(27)は、第1ブレード(23)に対して高圧室(中間圧室)(C1-Hp,C2-Hp)側に位置する吐出側ブッシュ(27A)と、第1ブレード(23)に対して低圧室(C1-Lp,C2-Lp)側に位置する吸入側ブッシュ(27B)とから構成されている。吐出側ブッシュ(27A)と吸入側ブッシュ(27B)は、いずれも断面形状が略半円形で同一形状に形成され、フラット面同士が対向するように配置されている。そして、両ブッシュ(27A,27B)の対向面の間のスペースがブレード溝(28)を構成している。

このブレード溝(28)に第1ブレード(23)が挿入され、第1揺動ブッシュ(27A,27B)のフラット面が第1ブレード(23)と実質的に面接触し、第1揺動ブッシュ(27A,27B)の円弧状の外周面が第1環状ピストン(22)と実質的に面接触している。第1揺動ブッシュ(27A,27B)は、ブレード溝(28)に第1ブレード(23)を挟んだ状態で、第1ブレード(23)の面方向に進退するように構成されている。また、第1揺動ブッシュ(27A,27B)は、第1環状ピストン(22)が第1ブレード(23)に対して揺動するように構成されている。したがって、上記第1揺動ブッシュ(27)は、該第1揺動ブッシュ(27)の中心点を揺動中心として上記第1環状ピストン(22)が第1ブレード(23)に対して揺動可能となり、かつ上記第1環状ピストン(22)が第1ブレード(23)に対して該第1ブレード(23)の面方向へ進退可能となるように構成されている。

なお、この前提技術では両ブッシュ(27A,27B)を別体とした例について説明したが、両ブッシュ(27A,27B)は、一部で連結することにより一体構造としてもよい。

以上の構成において、駆動軸(53)が回転すると、第1環状ピストン(22)は、第1揺動ブッシュ(27)が第1ブレード(23)に沿って進退しながら、第1揺動ブッシュ(27)の中心点を揺動中心として揺動する。また、駆動軸(53)が回転すると、第2環状ピストン(32)も、第1環状ピストン(22)と同じように、第2揺動ブッシュ(37)の中心点を揺動中心として揺動する。

この揺動動作により、第1環状ピストン(22)と第1シリンダ(21)との第1接触点が図3(A)から図3(H)へ順に移動する。一方、第2環状ピストン(32)と第2シリンダ(31)との第2接触点は、第1接触点に対して駆動軸(53)の軸心回りに180°ずれている。つまり、駆動軸(53)の上側から見て、第1圧縮機構(20)の動作状態が図3(A)のとき、第2圧縮機構(30)の動作状態は図3(E)となる。

なお、図3は第1圧縮機構(20)の動作状態を表す図であり、図3(A)から図3(H)まで45°間隔で第1環状ピストン(22)が図の時計回り方向に移動している様子を表している。このとき、上記第1環状ピストン(22)は駆動軸(53)の周りを公転するが、自転はしない。

第1圧縮機構(20)は、低圧冷媒を吸入する上記第1吸入ポート(14-1)と、中間圧冷媒を吐出する上記第1吐出ポート(15-1)とを有している。リアヘッド(17)には、上記第1吸入ポート(14-1)が接続される第1吸入口(41a)が形成されている。また、リヤヘッド(17)の第1吸入口(41a)は、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の低圧室に第1導入通路(42a)を介して連通している。そして、第1吸入ポート(14-1)は、リアヘッド(17)に固定され、第1圧縮機構(20)のシリンダ室(C1,C2)に連通している。

リアヘッド(17)には、第1圧縮機構(20)のシリンダ室(C1,C2)に連通する中間吐出空間(17b)が形成されている。第1圧縮機構(20)で圧縮された中間圧の冷媒は、図2に示す外側吐出口(45a)及び内側吐出口(46a)と、これらを開閉する吐出弁(図示せず;吐出弁押さえ(47)は図示あり)を介して中間吐出空間(17b)に吐出される。また、リアヘッド(17)には、ケーシング(10)の胴部(11)を貫通する上記第1吐出ポート(15-1)が固定され、この第1吐出ポート(15-1)は、内側端部がリアヘッド(17)の中間吐出空間(17b)に開口するとともに、外側端部が冷媒回路の中間圧冷媒配管(図1には図示せず)に接続されている。

第2圧縮機構(30)は、中間圧冷媒を吸入する上記第2吸入ポート(14-2)を有している。第2吸入ポート(14-2)は、外側シリンダ室(C3)用の第2a吸入ポート(14-2a)と内側シリンダ室(C4)用の第2b吸入ポート(14-2b)とから構成されている。フロントヘッド(16)には、上記第2a吸入ポート(14-2a)が接続される第2a吸入口(41b-1)が第2外側シリンダ室(C3)の低圧室に連通するように形成され、第2b吸入ポート(14-2b)が接続される第2b吸入口(41b-2)が第2内側シリンダ室(C4)の低圧室に連通するように形成されている。そして、第2吸入ポート(14-2)は、フロントヘッド(16)に固定され、第2圧縮機構(30)のシリンダ室(C3,C4)に連通している。

第2圧縮機構(30)のシリンダ室(C3,C4)で圧縮された高圧の冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)の吐出口(45b,46b)及び吐出弁(図示せず;吐出弁押さえ(48)は図示あり)を介して吐出空間(49a,49b)に吐出される。外側吐出空間(49a)には外側シリンダ室(C3)用の第2a吐出ポート(15-2a)が接続されている。また、内側吐出空間(49b)はケーシング(10)内の空間に連通している。そして、ケーシング(10)内の吐出ガスはケーシング(10)の上部に設けられている第2b吐出ポート(15-2b)から冷媒回路の高圧ガス管に吐出される。

この前提技術では、第1圧縮機構(20)と第2圧縮機構(30)により二段圧縮機構が構成され、高段側である第2圧縮機構(30)のシリンダ容積が、低段側である第1圧縮機構(20)のシリンダ容積より小さくなっている。そのため、第2環状ピストン本体部(32b)の軸方向長さ寸法が第1環状ピストン本体部(22b)の軸方向長さ寸法より小さくなっている。そして、以上の構成により、本前提技術では4つのシリンダ室の容積がすべて異なっている。

〈冷媒回路の構成〉

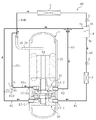

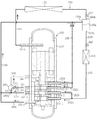

この空気調和装置の冷媒回路(60)は、冷媒である二酸化炭素を上記圧縮機(1)で超臨界圧まで圧縮して冷凍サイクルを行うものであって、図4に示すように、上記圧縮機(1)と、ガスクーラ(2)と、蒸発器(3)と、気液分離器(4)と、第1膨張弁(5)と、第2膨張弁(6)とを有している。また、冷媒回路には、2つの三方弁(切換弁)(7)が設けられている。

上記圧縮機(1)の第1吸入ポート(14-1)は、第1吸入配管(61)を介して蒸発器(3)のガス側端部に接続されている。上記圧縮機(1)の第1吐出ポート(15-1)は、第1吐出配管(63)を介して気液分離器(4)の冷媒ガス流出口(4a)に接続されている。気液分離器(4)の流出口(4c)は、途中に第2膨張弁(6)が設けられた液配管(66)を介して蒸発器(3)の液側端部に接続されている。

圧縮機(1)の第2b吐出ポート(15-2b)は、第2b吐出配管(64b)が接続されている。この第2b吐出配管(64b)は、ガスクーラ(2)と第1膨張弁(5)を介して気液分離器(4)の流入口(4b)に接続されている。

圧縮機の第2a吐出ポート(15-2a)は、第2a吐出配管(64a)を介して第1三方弁(7a)の第1ポート(P1)に接続されている。第1三方弁(7a)の第2ポート(P2)には接続管(67a)が接続され、この接続管(67a)は第2b吐出配管(64b)におけるガスクーラ(2)の上流側に合流している。第1三方弁(7a)の第3ポート(P3)は、マフラ(9)を有する中間吸入管(65)を介して第2三方弁(7b)の第2ポート(P2)に接続されている。

第1吐出配管(63)は、途中で分岐管(68)に分岐している。この分岐管(68)は、マフラ(9)を有する第2a吸入配管(62a)を介して第2圧縮機構(30)の第2a吸入ポート(14-2a)に接続されていて、圧縮機(1)に中間圧冷媒をインジェクションするインジェクション管の機能も有している。第2三方弁(7b)の第3ポート(P3)は第2a吸入配管(62a)におけるマフラ(9)の下流側に接続されている。また、第2三方弁(7b)の第1ポート(P1)は第2圧縮機構(30)の第2b吸入ポート(14-2b)に第2b吸入配管(62b)を介して接続されている。

上記各三方弁(7)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置と、第1ポート(P1)と第3ポート(P3)が連通する第2位置に切り換えることができるように構成されている。

上記三方弁(7)は、上記各圧縮機構(20,30)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、4つのシリンダ室(C1,C2,C3,C4)の冷媒回路(60)内での接続関係を変更することにより、低段側圧縮機構(20)の吸入容積と高段側圧縮機構(30)の吸入容積の比率を変更するように構成されている。つまり、上記切換機構(7)は、4つのシリンダ室(C1,C2,C3,C4)のうち、低段側圧縮機構(20)に用いるシリンダ室と高段側圧縮機構(30)に用いるシリンダ室を切り換えるように構成されている。

そして、上記切換機構(7)は、低段側である上記第1圧縮機構(20)と高段側である第2圧縮機構(30)に対して、第2圧縮機構(30)の内側シリンダ室(C4)と外側シリンダ室(C3)を並列に接続する状態と直列に接続する状態とを切り換え可能に構成されている。

また、上記切換機構(容積比変更手段)(7)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

〈圧縮機の運転動作〉

次に、圧縮機(1)の運転動作について説明する。ここで、第1、第2圧縮機構(20,30)の動作は、位相が互いに180°異なる状態で行われる。

電動機(50)を起動すると、低段側圧縮機構である第1圧縮機構(20)では、ロータ(52)の回転が駆動軸(53)を介して第1環状ピストン(22)に伝達される。そうすると、第1揺動ブッシュ(27A,27B)が第1ブレード(23)に沿って往復運動(進退動作)を行い、かつ、第1環状ピストン(22)と第1揺動ブッシュ(27A,27B)が一体的になって第1ブレード(23)に対して揺動動作を行う。その際、第1揺動ブッシュ(27A,27B)は、第1環状ピストン(22)及び第1ブレード(23)に対して実質的に面接触をする。そして、第1環状ピストン(22)が第1外側シリンダ部(21a)及び第1内側シリンダ部(21b)に対して揺動しながら公転し、第1圧縮機構(20)が所定の圧縮動作を行う。

具体的に、第1外側シリンダ室(C1)では、図3(B)の状態で低圧室(C1-Lp)の容積がほぼ最小であり、ここから駆動軸(53)が図の右回りに回転して図3(C)〜図3(A)の状態へ変化するのに伴って該低圧室(C1-Lp)の容積が増大するときに、冷媒が、第1吸入ポート(14-1)を通って該低圧室(C1-Lp)に吸入される。

駆動軸(53)が一回転して再び図3(B)の状態になると、上記低圧室(C1-Lp)への冷媒の吸入が完了する。そして、この低圧室(C1-Lp)は今度は冷媒が圧縮される高圧室(中間圧室)(C1-Hp)となり、第1ブレード(23)を隔てて新たな低圧室(C1-Lp)が形成される。駆動軸(53)がさらに回転すると、上記低圧室(C1-Lp)において冷媒の吸入が繰り返される一方、高圧室(中間圧室)(C1-Hp)の容積が減少し、該高圧室(中間圧室)(C1-Hp)で冷媒が圧縮される。高圧室(中間圧室)(C1-Hp)の圧力が所定値となって中間吐出空間(17b)との差圧が設定値に達すると、該高圧室(中間圧室)(C1-Hp)の中間圧冷媒によって吐出弁が開き、中間圧冷媒が中間吐出空間(17b)から第1吐出ポート(15-1)を通ってケーシング(10)から流出する。

第1内側シリンダ室(C2)では、図3(F)の状態で低圧室(C2-Lp)の容積がほぼ最小であり、ここから駆動軸(53)が図の右回りに回転して図3(G)〜図3(E)の状態へ変化するのに伴って該低圧室(C2-Lp)の容積が増大するときに、冷媒が、第1吸入ポート(14-1)及び第1導入通路(42a)を通って第1内側シリンダ室(C2)の低圧室(C2-Lp)へ吸入される。

駆動軸(53)が一回転して再び図3(F)の状態になると、上記低圧室(C2-Lp)への冷媒の吸入が完了する。そして、この低圧室(C2-Lp)は今度は冷媒が圧縮される高圧室(中間圧室)(C1-Hp)となり、第1ブレード(23)を隔てて新たな低圧室(C2-Lp)が形成される。駆動軸(53)がさらに回転すると、上記低圧室(C2-Lp)において冷媒の吸入が繰り返される一方、高圧室(中間圧室)(C2-Hp)の容積が減少し、該高圧室(中間圧室)(C2-Hp)で冷媒が圧縮される。高圧室(中間圧室)(C2-Hp)の圧力が所定値となって中間吐出空間(17b)との差圧が設定値に達すると、該高圧室(中間圧室)(C2-Hp)の中間圧冷媒によって吐出弁が開き、中間圧冷媒が中間吐出空間(17b)から第1吐出ポート(15-1)を通ってケーシング(10)から流出する。

第1外側シリンダ室(C1)ではほぼ図3(E)のタイミングで冷媒の吐出が開始され、第1内側シリンダ室(C2)ではほぼ図3(A)のタイミングで吐出が開始される。つまり、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)とでは、吐出のタイミングがほぼ180°異なっている。

第2圧縮機構(30)では、ロータ(52)の回転が駆動軸(53)を介して第2環状ピストン(32)に伝達される。そうすると、第2揺動ブッシュ(37)が第2ブレード(33)に沿って往復運動(進退動作)を行い、かつ、第2環状ピストン(32)と第2揺動ブッシュ(37)が一体的になって第2ブレード(33)に対して揺動動作を行う。その際、第2揺動ブッシュ(37)は、第2環状ピストン(32)及び第2ブレード(33)に対して実質的に面接触をする。そして、第2環状ピストン(32)が第2外側シリンダ部(31a)及び第2内側シリンダ部(31b)に対して揺動しながら公転し、第2圧縮機構(30)が所定の圧縮動作を行う。

圧縮動作は、圧力が異なるのを除いては実質的に第1圧縮機構(20)の圧縮動作と同じであり、冷媒がシリンダ室(C3,C4)内で圧縮される。第2内側シリンダ室(C4)と第2外側シリンダ室(C3)において、高圧室(C3-Hp,C4-Hp)の圧力が所定値になると、冷媒の圧力によって吐出弁が開き、冷媒がフロントヘッド(16)の吐出口(45b,46b)及び吐出弁を介して圧縮室から流出する。外側第2シリンダ室(C3)の冷媒は第2a吐出ポート(15-2a)を介してケーシング(10)から流出し、内側第2シリンダ室(C4)の冷媒はケーシング(10)内に充満した後に第2b吐出ポート(15-2b)を介してケーシングから流出する。

〈空気調和装置の運転動作〉

この空気調和装置では、運転条件の変化に伴って、図4に示す第1の運転状態と、図5に示す第2の運転状態を切り換えることができる。なお、下記では、運転が冷房運転であるものとして説明する。

図4に示す第1の運転状態では、第1三方弁(7a)が第1位置に設定され、第2三方弁(7b)が第2位置に設定される。この状態で圧縮機を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が圧縮機の第1吸入ポート(14-1)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。中間圧冷媒は、気液分離器(4)からの冷媒と合流し、分岐管(68)へ流入する。

分岐管(68)を流れる中間圧冷媒は、第2a吸入配管(62a)と第2b吸入配管(62b)に分流し、第2圧縮機構(30)の第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)に吸入された中間圧冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。この高圧冷媒のうち、第2外側シリンダ室(C3)から流出した冷媒は第2a吐出ポート(15-2a)から吐出される。また、第2内側シリンダ室(C4)から流出した冷媒はケーシング(10)内に充満した後に第2b吐出ポート(15-2b)から吐出される。第2a吐出ポート(15-2a)から吐出された冷媒と第2b吐出ポート(15-2b)から吐出された冷媒は合流し、ガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

図5に示す第2の運転状態では、第1三方弁(7a)が第2位置に設定され、第2三方弁(7b)が第1位置に設定される。この状態で圧縮機を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が第1吸入ポート(14-1)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる(この圧力を第1中間圧という)。第1中間圧の冷媒は、気液分離器(4)からの冷媒と合流し、分岐管(68)へ流入する。

分岐管(68)を流れる第1中間圧冷媒は、第2a吸入配管(62a)から第2圧縮機構(30)の第2外側シリンダ室(C3)に吸入される。第2圧縮機構(30)の第2外側シリンダ室(C3)に吸入された第1中間圧冷媒は、該第2外側シリンダ室(C3)で昇圧される(この圧力を第2中間圧という)。第2中間圧に昇圧された冷媒は第2a吐出ポート(15-2a)から吐出される。第2a吐出ポート(15-2a)から流出した冷媒は、第1三方弁(7a)と第2三方弁(7b)を通過した後、第2b吸入ポート(14-2b)から第2圧縮機構(30)の第2内側シリンダ室(C4)に吸入される。第2内側シリンダ室(C4)では、冷媒がさらに圧縮されて高圧圧力になり、ケーシング(10)内の高圧空間に吐出される。ケーシング(10)内に充満した高圧冷媒は、第2b吐出ポート(15-2b)から吐出されてガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で第1中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

−前提技術の効果−

この前提技術によれば、第1の運転状態と第2の運転状態とで第1圧縮機構(20)への吸入容積は同じであるが、第1の運転状態では第2外側シリンダ室(C3)と第2内側シリンダ室(C4)の両方に中間圧冷媒が吸入されるのに対して、第2の運転状態では第2外側シリンダ室(C3)のみに中間圧冷媒が吸入される。つまり、第1の運転状態と第2の運転状態は、低段の吸入容積が同じである一方で、高段の吸入容積は第1の運転状態よりも第2の運転状態の方が小さくなる。

このように、本前提技術では第2圧縮機構(30)の2つのシリンダ室(C3,C4)を並列で用いる第1の運転状態と直列で用いる第2の運転状態とを切り換えるようにしているので、1本の軸(53)に2つの圧縮機構(20,30)が機械的に連結された圧縮機(1)において、第1の運転状態と第2の運転状態における低段側圧縮機構(20)の吸入容積と高段側圧縮機構(30)の吸入容積の比率を調整することができる。このように、運転条件に合わせて圧縮機(1)における低段側圧縮機構(20)の吸入容積と高段側圧縮機構(30)の吸入容積の比率を調整することにより、COP(成績係数)の高い運転を行うことが可能となる。また、冷媒の圧縮に伴うトルク変動も調整できる。

なお、例えば、二段圧縮機構において低段側か高段側のアンロードにより吸入容積比を調整することが考えられるが、本前提技術では、そのようなものとは違って冷媒を途中から圧縮する構成にはしていないので、スムーズな運転を行うことができる。

−前提技術の変形例−

図6〜図10には、第1圧縮機構(20)と第2圧縮機構(30)の4つのシリンダ室(C1,C2,C3,C4)を直列と並列に切り換えて(組み替えて)使用する場合の切り換えパターンを例示している。各図は要部断面図である。

これらの例では、第1吸入ポート(14-1)は、第1外側シリンダ室(C1)へ冷媒を吸入するための第1a吸入ポート(14-1a)と、第1内側シリンダ室(C2)へ冷媒を吸入するための第1b吸入ポート(14-1b)により構成されている。第1吐出ポート(15-1)は、第1外側シリンダ室(C1)から冷媒を吐出するための第1a吐出ポート(15-1a)と、第1内側シリンダ室(C2)から冷媒を吐出するための第1b吐出ポート(15-1b)により構成されている。第2吸入ポート(14-2)は、第2外側シリンダ室(C3)へ冷媒を吸入するための第2a吸入ポート(14-2a)と、第2内側シリンダ室(C4)へ冷媒を吸入するための第2b吸入ポート(14-2b)とから構成されている。また、第2吐出ポート(15-2)は、第2外側シリンダ室(C3)から冷媒を吐出するための第2a吐出ポート(15-2a)と、第2内側シリンダ室(C4)から冷媒を吐出するための第2b吐出ポート(15-2b)とから構成されている。

図6の例では、第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に低圧冷媒が吸入され、第1a吐出ポート(15-1a)から第1中間圧の冷媒が吐出される。第1中間圧の冷媒は、第2a吸入ポート(14-2a)と第2b吸入ポート(14-2b)から第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入され、第2中間圧まで圧縮されて、第2a吐出ポート(15-2a)と第2b吐出ポート(15-2b)から吐出される。第2中間圧の冷媒は、第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入され、圧縮されて高圧冷媒になって第1b吐出ポート(15-1b)から吐出される。

図7の例では、低圧冷媒が第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入されるとともに、第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入される。第1内側シリンダ室(C2)と第2外側シリンダ室(C3)で冷媒は第1中間圧に昇圧され、第1b吐出ポート(15-1b)と第2a吐出ポート(15-2a)から第1中間圧の冷媒が吐出される。第1中間圧冷媒は第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入され、第2中間圧に昇圧されて第1a吐出ポート(15-1a)から吐出される。第2中間圧の冷媒は第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入され、圧縮されて高圧冷媒になって第2b吐出ポート(15-2b)から吐出される。

図8の例では、第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に低圧冷媒が吸入され、第1中間圧に昇圧されて第1a吐出ポート(15-1a)から吐出される。第1中間圧の冷媒は第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入され、第2中間圧に昇圧されて第2a吐出ポート(15-2a)から吐出される。第2中間圧の冷媒は第2b吸入ポート(14-2b)から第1内側シリンダ室(C2)に吸入され、第3中間圧に昇圧されて第2b吐出ポート(15-1b)から吐出される。第3中間圧の冷媒は第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入され、圧縮されて高圧冷媒になって第2b吐出ポート(15-2b)から吐出される。

図9の例では、低圧冷媒が第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入されるとともに、第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入される。第1外側シリンダ室(C1)と第2内側シリンダ室(C4)で冷媒は第1中間圧に昇圧され、第1a吐出ポート(15-1a)と第2b吐出ポート(15-2b)から第1中間圧の冷媒が吐出される。第1中間圧冷媒は第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入され、第2中間圧に昇圧されて第2a吐出ポート(15-2a)から吐出される。第2中間圧の冷媒は第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入され、圧縮されて高圧冷媒になって第1b吐出ポート(15-1b)から吐出される。

図10の例では、低圧冷媒が第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入されるとともに、第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入される。第1外側シリンダ室(C1)と第2外側シリンダ室(C3)で冷媒は第1中間圧に昇圧され、第1a吐出ポート(15-1a)と第2a吐出ポート(15-2a)から第1中間圧の冷媒が吐出される。第1中間圧冷媒は第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入され、第2中間圧に昇圧されて第1a吐出ポート(15-1a)から吐出される。第2中間圧の冷媒は第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入され、圧縮されて高圧冷媒になって第2b吐出ポート(15-2b)から吐出される。

以上の図6の例から図10の運転パターンを適宜切り換えるように冷媒回路を構成しても、4つのシリンダ室(C1,C2,C3,C4)を直列に使う状態と並列に使う状態を切り換えることにより、シリンダ室の容積比を調整することができる。したがって、運転条件に合わせて最適のCOPが得られる運転を行うことが可能になる。

また、その他にも、低段側と高段側の組み合わせは任意に変更してもよく、例えば低段側を下側のシリンダに限定したりする必要はない。

《発明の実施形態1》

図11及び図12に示す本発明の実施形態1について説明する。

この実施形態1の圧縮機では、第1吸入ポート(14-1)が、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方へ冷媒を吸入するための1本の吸入ポートにより構成されている。第1吐出ポート(15-1)は、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方から冷媒を吐出するための1本の吐出ポートにより構成されている。第2吸入ポート(14-2)は、第2外側シリンダ室(C3)へ冷媒を吸入するための第2a吸入ポート(14-2a)と、第2内側シリンダ室(C4)へ冷媒を吸入するための第2b吸入ポート(14-2b)とから構成されている。また、第2吐出ポート(15-2)は、第2外側シリンダ室(C3)からケーシング(10)内の空間を介して冷媒を吐出するための第2a吐出ポート(15-2a)と、第2内側シリンダ室(C4)から冷媒を吐出するための第2b吐出ポート(15-2b)とから構成されている。

圧縮機(1)に関するその他の構成は前提技術と基本的に同じである。

次に、冷媒回路(60)について説明する。冷媒回路(60)の構成要素は前提技術と同じである。

上記圧縮機(1)の第1吸入ポート(14-1)は、第1吸入配管(61)を介して蒸発器(3)のガス側端部が接続されている。上記圧縮機(1)の第1吐出ポート(15-1)は、第1吐出配管(63)を介して気液分離器(4)の冷媒ガス流出口(4a)に接続されている。気液分離器(4)の流出口(4c)は、途中に第2膨張弁(6)が設けられた液配管(66)を介して蒸発器(3)の液側端部に接続されている。

第1吐出配管(63)は、途中で第1分岐管(68a)に分岐し、さらに第2分岐管(68b)に分岐している。第1分岐管(68a)はマフラ(9)を有する第2a吸入配管(62a)を介して第2圧縮機構(30)の第2a吸入ポート(14-2a)に接続されている。第2分岐管(68b)は第2三方弁(切換弁)(7b)の第2ポート(P2)に接続され、第2三方弁(7b)の第1ポート(P1)はマフラ(9)を有する第2b吸入配管(62b)を介して第2圧縮機構(30)の第2b吸入ポート(14-2b)に接続されている。第2三方弁(7b)の第3ポート(P3)は、接続管(67b)により、第1吸入配管(61)における蒸発器(3)のガス側端部と第1吸入ポート(14-1)との間に接続されている。

第2圧縮機構(30)の第2a吐出ポート(15-2a)は、第2a吐出配管(64a)の一端が接続され、第2a吐出配管(64a)の他端は気液分離器(4)の流入口(4b)に接続されている。第2a吐出配管(64a)の途中には、第2a吐出ポート(15-2a)側から順にガスクーラ(2)と第1膨張弁(5)が設けられている。

第2圧縮機構(30)の第2b吐出ポート(15-2b)は、第2b吐出配管(64b)を介して第1三方弁(切換弁)(7a)の第1ポート(P1)に接続されている。第1三方弁(7a)の第2ポート(P2)は、ケーシング(10)の胴部を貫通して設けられた高圧導入管(18)に接続管(67c)で接続されている。第1三方弁(7a)の第3ポート(P3)は、接続管(67d)により、第1吐出配管(63)における第1吐出ポート(15-1)と第1分岐管(68a)の間に接続されている。

上記各三方弁(7)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置と、第1ポート(P1)と第3ポート(P3)が連通する第2位置に切り換えることができるように構成されている。

上記三方弁(7)は、上記各圧縮機構(20,30)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、4つのシリンダ室(C1,C2,C3,C4)の冷媒回路(60)内での接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(7)は、上記第1圧縮機構(20)の両シリンダ室(C1,C2)を低段側圧縮機構に用いて第2圧縮機構(30)の両シリンダ室(C3,C4)を高段側圧縮機構に用いる状態と、第1圧縮機構(20)の両シリンダ室(C1,C2)と第2圧縮機構(30)の一方のシリンダ室(C3)を低段側圧縮機構に用いて第2圧縮機構(30)の他方のシリンダ室(C4)を高段側圧縮機構に用いる状態とを切り換え可能に構成されている。

また、上記切換機構(容積比変更手段)(7)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

この冷凍装置では、運転条件の変化に伴って、図11に示す第1の運転状態と、図12に示す第2の運転状態を切り換えることができる。

図11に示す第1の運転状態では、第1三方弁(7a)と第2三方弁(7b)がともに第1位置に設定される。この状態で圧縮機を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が圧縮機(1)の第1吸入ポート(14-1)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。中間圧冷媒は、気液分離器(4)からの冷媒と合流し、第1分岐管(68a)と第2分岐管(68b)へ流入する。

第1分岐管(68a)を流れる中間圧冷媒は第2a吸入配管(62a)から第2圧縮機構(30)の第2外側シリンダ室(C3)に吸入され、第2分岐管(68b)を流れる中間圧冷媒は第2b吸入配管(62b)から第2圧縮機構(30)の第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)に吸入された中間圧冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。この高圧冷媒のうち、第2内側シリンダ室(C4)では、第2b吐出ポート(15-2b)から冷媒が流出し、接続管(67c)からケーシング(10)内に流入する。また、第2外側シリンダ室(C3)から流出した冷媒もケーシング(10)内に吐出される。つまり、ケーシング(10)内に高圧冷媒が充満する。

ケーシング(10)内に充満した高圧冷媒は、第2a吐出ポート(15-2a)から吐出される。第2a吐出ポート(15-2a)から吐出された冷媒は、ガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

図12に示す第2の運転状態では、第1三方弁(7a)が第2位置に設定され、第2三方弁(7b)が第2位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒の一部が圧縮機(1)の第1吸入ポート(14-1)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。また、低圧ガス冷媒の他の一部は第2三方弁(7b)から第2b吸入ポート(14-2b)を経て第2圧縮機構(30)の第2内側シリンダ室(C4)に吸入され、該第2内側シリンダ室(C4)で中間圧冷媒になる。

第1圧縮機構(20)から吐出された中間圧冷媒と、第2圧縮機構(30)の第2内側シリンダ室(C4)から吐出された中間圧冷媒は合流して流れ、さらに気液分離器(4)からの冷媒と合流して第1分岐管(68a)へ流入する。

第1分岐管(68a)を流れる中間圧冷媒は、第2圧縮機構(30)の第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入される。第2圧縮機構(30)の第2外側シリンダ室(C3)に吸入された冷媒は、該第2外側シリンダ室(C3)で圧縮されて高圧冷媒になる。この高圧冷媒は第2外側シリンダ室(C3)からケーシング(10)内の空間に流出して該空間に充満する。高圧冷媒は、第2a吐出ポート(15-2a)から吐出され、ガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

−実施形態1の効果−

この実施形態1によれば、第1の運転状態における低圧冷媒の吸入容積よりも第2の運転状態における低圧冷媒の吸入容積が大きくなる。また、第1の運転状態における中間圧冷媒の吸入容積よりも第2の運転状態における中間圧冷媒の吸入容積が小さくなる。

つまり、第1の運転状態と第2の運転状態は、低段吸入量が第1の運転状態よりも第2の運転状態の方が大きくなる一方で、高段吸入量は第1の運転状態よりも第2の運転状態の方が小さくなる。

このように、本実施形態では第2圧縮機構(30)のシリンダ室を第1の運転状態と第2の運転状態とで組み替えて用いるようにしているので、1本の軸(53)に2つの圧縮機構(20,30)が機械的に連結された圧縮機(1)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。したがって、運転条件に合わせて圧縮機の吸入容積比を調整することにより、COP(成績係数)の高い運転を行うことが可能となる。また、冷媒の圧縮に伴うトルク変動も調整できる。

−実施形態1の変形例−

図13〜図21には、第1圧縮機構(20)と第2圧縮機構(30)の4つのシリンダ室を組み替えて使用する場合の切り換えパターンを例示している。各図は要部断面図である。

これらの例では、第1吸入ポート(14-1)は、第1外側シリンダ室(C1)へ冷媒を吸入するための第1a吸入ポート(14-1a)と、第1内側シリンダ室(C2)へ冷媒を吸入するための第1b吸入ポート(14-1b)により構成されている。第1吐出ポート(15-1)は、第1外側シリンダ室(C1)から冷媒を吐出するための第1a吐出ポート(15-1a)と、第1内側シリンダ室(C2)から冷媒を吐出するための第1b吐出ポート(15-1b)により構成されている。第2吸入ポート(14-2)は、第2外側シリンダ室(C3)へ冷媒を吸入するための第2a吸入ポート(14-2a)と、第2内側シリンダ室(C4)へ冷媒を吸入するための第2b吸入ポート(14-2b)とから構成されている。また、第2吐出ポート(15-2)は、第2外側シリンダ室(C3)から冷媒を吐出するための第2a吐出ポート(15-2a)と、第2内側シリンダ室(C4)から冷媒を吐出するための第2b吐出ポート(15-2b)とから構成されている。

図13の例では、低圧冷媒は、第1a吸入ポート(14-1a)と第1b吸入ポート(14-1b)から第1外側シリンダ室(C1)と第1内側シリンダ室(C2)に吸入されるとともに、第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入され、圧縮されて中間圧冷媒に昇圧される。中間圧冷媒は第1a吐出ポート(15-1a)と第1b吐出ポート(15-1b)と第2a吐出ポート(15-2a)から吐出され、第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入される。中間圧冷媒は第2内側シリンダ室(C4)で圧縮されて高圧冷媒になり、第2b吐出ポート(15-2b)から吐出される。

図14の例では、低圧冷媒は、第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入され、圧縮されて第1の中間圧に昇圧される。第1中間圧の冷媒は、第2a吸入ポート(14-2a)と第2b吸入ポート(14-2b)から第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入され、圧縮されて第2の中間圧に昇圧される。第2中間圧の冷媒は、第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入され、圧縮されて高圧冷媒になり、第1b吐出ポート(15-1b)から吐出される。

図15の例では、低圧冷媒は、第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入されるとともに第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入され、圧縮されて中間圧に昇圧される。中間圧冷媒は第1b吐出ポート(15-1b)と第2a吐出ポート(15-2a)から吐出される。この中間圧冷媒は、第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入されるとともに第2b吸入ポート(14-2b)から第2外側シリンダ室(C3)に吸入される。第1外側シリンダ室(C1)と第2内側シリンダ室(C4)では中間圧冷媒が圧縮されて高圧冷媒になる。この高圧冷媒は、第1a吐出ポート(15-1a)と第2b吐出ポート(15-2b)から吐出される。

図16の例では、低圧冷媒は、第1a吸入ポート(14-1a)と第1b吸入ポート(14-1b)から第1外側シリンダ室(C1)と第1内側シリンダ室(C2)に吸入されるとともに、第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入され、圧縮されて中間圧冷媒に昇圧される。中間圧冷媒は第1a吐出ポート(15-1a)と第1b吐出ポート(15-1b)と第2b吐出ポート(15-2b)から吐出され、第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入される。中間圧冷媒は第2外側シリンダ室(C3)で圧縮されて高圧冷媒になり、第2a吐出ポート(15-2a)から吐出される。

図17の例では、低圧冷媒は、第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入され、圧縮されて中間圧に昇圧される。中間圧の冷媒は第1a吐出ポート(15-1a)から吐出され、第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)へ、第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)へ、第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)へ吸入される。中間圧冷媒は、第1内側シリンダ室(C2)と第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。高圧冷媒は、第1b吐出ポート(15-1b)と第2a吐出ポート(15-2a)と第2b吐出ポート(15-2b)から吐出される。

図18の例では、低圧冷媒は、第1a吸入ポート(12-1a)から第1外側シリンダ室(C1)に吸入されるとともに、第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入され、圧縮されて中間圧冷媒に昇圧される。中間圧冷媒は第1a吐出ポート(15-1a)と第2b吐出ポート(15-2b)から吐出され、第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)へ、第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)へ吸入される。第1内側シリンダ室(C2)と第2外側シリンダ室(C3)では中間圧冷媒が圧縮されて高圧冷媒になる。この高圧冷媒は、第1b吐出ポート(15-1b)と第2a吐出ポート(15-2a)から吐出される。

図19の例では、低圧冷媒は、第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入されるとともに、第2a吸入ポート(14-2a)と第2b吸入ポート(14-2b)から第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入され、圧縮されて中間圧冷媒に昇圧される。中間圧冷媒は、第1b吐出ポート(15-1b)と第2a吐出ポート(15-2a)と第2b吐出ポート(15-2b)から吐出され、第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入される。中間圧冷媒は第1外側シリンダ室(C1)で圧縮されて高圧冷媒になり、第1a吐出ポート(15-1a)から吐出される。

図20の例では、低圧冷媒は、第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入されるとともに、第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入され、圧縮されて中間圧に昇圧される。中間圧の冷媒は、第1a吐出ポート(15-1a)と第1b吐出ポート(15-1b)から吐出される。この中間圧冷媒は、第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入されるとともに、第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入される。中間圧冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になり、第2a吐出ポート(15-2a)と第2b吐出ポート(15-2b)から吐出される。

図21の例では、低圧冷媒は、第1a吸入ポート(14-1a)から第1外側シリンダ室(C1)に吸入されるとともに、第2a吸入ポート(14-2a)から第2外側シリンダ室(C3)に吸入され、圧縮されて中間圧に昇圧される。中間圧の冷媒は、第1a吐出ポート(15-1a)と第2a吐出ポート(15-2a)から吐出される。この中間圧冷媒は、第1b吸入ポート(14-1b)から第1内側シリンダ室(C2)に吸入されるとともに、第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入される。中間圧冷媒は、第1内側シリンダ室(C2)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になり、第1b吐出ポート(15-1b)と第2b吐出ポート(15-2b)から吐出される。

以上の図13の例から図21の例を適宜組み合わせて相互に切り換えられるように冷媒回路を構成しても、4つのシリンダ室の接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更することができる。したがって、運転条件に合わせて最適のCOPが得られる運転を行うことが可能になる。

《発明の実施形態2》

図22及び図23に示す本発明の実施形態2について説明する。

この実施形態2の圧縮機(1)では、第1吸入ポート(14-1)が、第1外側シリンダ室(C1)へ冷媒を吸入するための第1a吸入ポート(14-1a)と、第1内側シリンダ室(C2)へ冷媒を吸入するための第1b吸入ポート(14-1b)とから構成されている。第1吐出ポート(15-1)は、第1外側シリンダ室(C1)から冷媒を吐出するための第1a吐出ポート(15-1a)と、第1内側シリンダ室(C2)から冷媒を吐出するための第1b吐出ポート(15-1b)とから構成されている。第2吸入ポート(14-2)は、第2外側シリンダ室(C3)へ冷媒を吸入するための第2a吸入ポート(14-2a)と、第2内側シリンダ室(C4)へ冷媒を吸入するための第2b吸入ポート(14-2b)とから構成されている。また、第2吐出ポート(15-2)は、第2外側シリンダ室(C3)から冷媒を吐出するための第2a吐出ポート(15-2a)と、第2内側シリンダ室(C4)からケーシング(10)内の空間を介して冷媒を吐出するための第2b吐出ポート(15-2b)とから構成されている。

圧縮機(1)に関するその他の構成は基本的に前提技術と同じである。

次に、冷媒回路(60)について説明する。冷媒回路(60)の構成要素は前提技術と同じである。

上記圧縮機(1)の第1a吸入ポート(14-1a)は、第1a吸入配管(61a)を介して蒸発器(3)のガス側端部に接続されている。上記圧縮機(1)の第1a吐出ポート(15-1a)は、第1a吐出配管(63a)を介して気液分離器(4)の冷媒ガス流出口(4a)に接続されている。気液分離器(4)の流出口(4c)は、途中に第2膨張弁(6)が設けられた液配管(66)を介して蒸発器(3)の液側端部に接続されている。

第1a吐出配管(63a)は、第1分岐管(68a)と第2分岐管(68b)に分岐している。第2分岐管(68b)はマフラ(9)を有し、第2b吸入配管(62b)を介して第2圧縮機構(30)の第2b吸入ポート(14-2b)に接続されている。第1分岐管(68a)は第2四路切換弁(切換弁)(8b)の第1ポート(P1)に接続されている。第2四路切換弁(8b)の第2ポート(P2)はマフラ(9)を有する第2a吸入配管(62a)の一端が接続され、第2a吸入配管(62a)の他端は第2圧縮機構(30)の第2a吸入ポート(14-2a)に接続されている。第2四路切換弁(8b)の第3ポート(P3)は第1a吸入配管(61a)における蒸発器(3)のガス側端とマフラ(9)との間に接続されている。第2四路切換弁(8b)の第4ポート(P4)は、マフラ(9)を有する第1b吸入配管(61b)の一端が接続され、第1b吸入配管(61b)の他端は第1b吸入ポート(14-1b)に接続されている。

第1b吐出ポート(15-1b)には第1b吐出配管(63b)の一端が接続され、第1b吐出配管(63b)の他端は第1四路切換弁(切換弁)(8a)の第1ポート(P1)に接続されている。第2四路切換弁(8b)の第2ポート(P2)には接続管(67e)の一端が接続され、この接続管(67e)の他端は、第1a吐出配管(63a)における第1吐出ポート(15-1)と第1分岐管(68a)との間に接続されている。

第2a吐出ポート(15-2a)は第1四路切換弁(8a)の第3ポート(P3)に第2a吐出配管(64a)により接続されている。第2b吐出ポート(15-2b)には、第2b吐出配管(64b)の一端が接続され、第2b吐出配管(64b)の他端は気液分離器(4)の流入口(4b)に接続されている。第2b吐出配管(64b)の途中には、第2b吐出ポート(15-2b)側から順にガスクーラ(2)と第1膨張弁(5)が設けられている。また、第1四路切換弁(8a)の第4ポート(P4)は、接続管(67f)を介して第2b吐出配管(64b)における第2b吐出ポート(15-2b)とガスクーラ(2)の間に接続されている。

上記各四路切換弁(8a,8b)は、第1ポート(P1)と第2ポート(P2)が連通して第3ポート(P3)と第4ポート(P4)が連通する第1位置(図22参照)と、第1ポート(P1)と第4ポート(P4)が連通して第2ポート(P2)と第3ポート(P3)が連通する第2位置(図23参照)とに切り換えることができるように構成されている。

上記四路切換弁(8a,8b)は、上記各圧縮機構(20,30)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、4つのシリンダ室(C1,C2,C3,C4)の冷媒回路(60)内での接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(8a,8b)は、上記第1圧縮機構(20)の両シリンダ室(C1,C2)を低段側圧縮機構に用いて第2圧縮機構(30)の両シリンダ室(C3,C4)を高段側圧縮機構に用いる状態と、第1圧縮機構(20)の一方のシリンダ室(C2)と第2圧縮機構(30)の一方のシリンダ室(C4)を低段側圧縮機構に用いて第1圧縮機構(20)の他方のシリンダ室(C1)と第2圧縮機構(30)の他方のシリンダ室(C3)を高段側圧縮機構に用いる状態とを切り換え可能に構成されている。

また、上記切換機構(容積比変更手段)(8a,8b)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

この冷凍装置では、運転条件の変化に伴って、図22に示す第1の運転状態と、図23に示す第2の運転状態を切り換えることができる。

図22に示す第1の運転状態では、第1四路切換弁(8a)と第2四路切換弁(8b)がともに第1位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が圧縮機(1)の第1a吸入ポート(14-1a)と第1b吸入ポート(14-1b)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。中間圧冷媒は、第1四路切換弁(8a)を介して合流して流れ、さらに気液分離器(4)からの冷媒と合流して第1分岐管(68a)と第2分岐管(68b)へ流入する。

第1分岐管(68a)を流れる中間圧冷媒は第2四路切換弁(8b)を通って第2a吸入配管(62a)から第2圧縮機構(30)の第2外側シリンダ室(C3)に吸入され、第2分岐管(68b)を流れる中間圧冷媒は第2b吸入配管(62b)から第2圧縮機構(30)の第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)に吸入された中間圧冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。この高圧冷媒のうち、第2外側シリンダ室(C3)では、第2a吐出ポート(15-2a)から冷媒が流出し、第1四路切換弁(8a)を通って接続管(67f)を流れる。一方、第2内側シリンダ室(C4)から流出した高圧冷媒はケーシング(10)内に吐出されて該ケーシング(10)内に充満した後、第2b吐出ポート(15-2b)から吐出される。第2a吐出ポート(15-2a)からの高圧冷媒と第2b吐出ポート(15-2b)からの高圧冷媒は合流してガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

図23に示す第2の運転状態では、第1四路切換弁(8a)と第2四路切換弁(8b)がともに第2位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒の一部が圧縮機(1)の第1a吸入ポート(14-1a)から第1圧縮機構(20)に吸入されるとともに、第2a吸入ポート(14-2a)から第2圧縮機構(30)に吸入されて、第1外側シリンダ室(C1)と第2外側シリンダ室(C3)で圧縮されて中間圧冷媒になる。

第1圧縮機構(20)の外側第1シリンダ室(C1)から吐出された中間圧冷媒と、第2圧縮機構(30)の第2外側シリンダ室(C3)から吐出された中間圧冷媒は第1四路切換弁(8a)を介して合流して流れ、さらに気液分離器(4)からの冷媒と合流して第1分岐管(68a)と第2分岐管(68b)に流入する。

第2分岐管(68b)を流れる中間圧冷媒は、第2圧縮機構(30)の第2b吸入ポート(14-2b)から第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)の第2内側シリンダ室(C4)に吸入された冷媒は、該第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。この高圧冷媒は第2内側シリンダ室(C4)からケーシング(10)内の空間に流出して該空間に充満した後、第2b吐出ポート(15-2b)から吐出される。

一方、第1分岐管(68a)を流れる中間圧冷媒は、第2四路切換弁(8b)を介して第1b吸入管(14-1b)から第1圧縮機構(20)の第1内側シリンダ室(C2)に吸入される。この第1内側シリンダ室(C2)において、冷媒は圧縮されて高圧冷媒になる。この高圧冷媒は第1内側シリンダ室(C2)から第1b吐出ポート(15-1b)を介してケーシング(10)外へ流出する。第1b吐出ポート(15-1b)から吐出された高圧冷媒は第2b吐出ポート(15-2b)から吐出された高圧冷媒と合流し、ガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発して第1圧縮機構(20)に吸入される。

−実施形態2の効果−

この実施形態2によれば、外側シリンダ室(C1,C3)が内側シリンダ室(C2,C4)より大きいため、第1の運転状態における低圧冷媒の吸入容積よりも第2の運転状態における低圧冷媒の吸入容積が大きくなる。また、第2の運転状態における中間圧冷媒の吸入容積よりも第2の運転状態における中間圧冷媒の吸入容積が小さくなる。

つまり、第1の運転状態と第2の運転状態は、低段吸入容積が第1の運転状態よりも第2の運転状態の方が大きくなる一方で、高段吸入容積は第1の運転状態よりも第2の運転状態の方が小さくなる。

このように、本実施形態では第1圧縮機構(20)と第2圧縮機構(30)のシリンダ室(C1,C2,C3,C4)を第1の運転状態と第2の運転状態とで組み替えて用いるようにしているので、1本の軸(53)に2つの圧縮機構(20,30)が機械的に連結された圧縮機(1)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。したがって、運転条件に合わせて圧縮比の吸入容積比を調整することにより、COP(成績係数)の高い運転を行うことが可能となる。

《発明の参考技術1》

図24及び図25に示す本発明の参考技術1について説明する。

この参考技術1の圧縮機(1)では、第1吸入ポート(14-1)が、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方へ冷媒を吸入するための1本の吸入ポートにより構成されている。第1吐出ポート(15-1)は、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方から冷媒を吐出するための1本の吐出ポートにより構成されている。第2吸入ポート(14-2)は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)の両方へ冷媒を吸入するための1本の吸入ポートにより構成されている。また、第2吐出ポート(15-2)は、第2外側シリンダ室(C3)からケーシング(10)内の空間を介して冷媒を吐出するための第2a吐出ポート(15-2a)と、第2内側シリンダ室(C4)から冷媒を吐出するための第2b吐出ポート(15-2b)とから構成されている。

圧縮機(1)に関するその他の構成は前提技術と基本的に同じである。

次に、冷媒回路(60)について説明する。冷媒回路(60)の構成要素は前提技術と同じである。

上記圧縮機(1)の第1吸入ポート(14-1)は、第1吸入配管(61)を介して蒸発器(3)のガス側端部に接続されている。上記圧縮機(1)の第1吐出ポート(15-1)は、第1吐出配管(63)を介して気液分離器(4)の冷媒ガス流出口(4a)に接続されている。気液分離器(4)の流出口(4c)は、途中に第2膨張弁(6)が設けられた液配管(66)を介して蒸発器(3)の液側端部に接続されている。

第1吐出配管(63)は、途中で分岐管(68)に分岐している。この分岐管(68)は、第2吸入配管(62)により、第2圧縮機構(30)の第2吸入ポート(14-2)に接続されている。

第2圧縮機構(30)の第2a吐出ポート(15-2a)は、第2a吐出配管(64a)の一端が接続され、第2a吐出配管(64a)の他端は気液分離器(4)の流入口(4b)に接続されている。第2a吐出配管(64a)の途中には、第2a吐出ポート(15-2a)側から順にガスクーラ(2)と第1膨張弁(5)が設けられている。

第2圧縮機構(30)の第2b吐出ポート(15-2b)は、第2b吐出配管(64b)を介して三方弁(7)の第1ポート(P1)に接続されている。三方弁(7)の第2ポート(P2)は、ケーシング(10)の胴部を貫通して設けられた高圧導入管(18)に接続管(67c)で接続されている。三方弁(7)の第3ポート(P3)は、接続管(67d)により、第1吐出配管(63)における第1吐出ポート(15-1)と第1分岐管(68a)の間に接続されている。

上記三方弁(7)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置と、第1ポート(P1)と第3ポート(P3)が連通する第2位置に切り換えることができるように構成されている。

上記三方弁(7)は、上記各圧縮機構(20,30)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、4つのシリンダ室(C1,C2,C3,C4)の冷媒回路(60)内での接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(7)は、第1圧縮機構(20)を低段側とし、第2圧縮機構(30)を高段側とするときに、第2圧縮機構(30)の両シリンダ室(C3,C4)で冷媒を圧縮して吸入側と吐出側に圧力差が生じる状態と、第2圧縮機構(30)の一方のシリンダ室(外側シリンダ室)(C3)で冷媒を圧縮して吸入側と吐出側の圧力差が生じる一方、他方のシリンダ室(内側シリンダ室)(C4)で吸入側と吐出側が実質的に同一圧力になって冷媒が非圧縮で通過する状態とを切り換え可能に構成されている。つまり、内側シリンダ室(C4)を冷媒がスルーすることができるように構成されている。

また、上記切換機構(容積比変更手段)(7)は、運転条件の変化に伴って低段側圧縮機構(20)の吸入容積と高段側圧縮機構(30)の吸入容積の比率を変更するように構成されている。

−運転動作−

この空気調和装置では、運転条件の変化に伴って、図24に示す第1の運転状態と、図25に示す第2の運転状態を切り換えることができる。

図24に示す第1の運転状態では、三方弁(7)が第1位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が、第1吸入配管(61)を介して、圧縮機(1)の第1吸入ポート(14-1)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。中間圧冷媒は、気液分離器(4)からの冷媒と合流し、分岐管(68)へ流入する。

分岐管(68)を流れる中間圧冷媒は第2吸入配管(62)及び第2吸入ポート(14-2)から第2圧縮機構(30)の第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)に吸入された中間圧冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。この高圧冷媒のうち、第2内側シリンダ室(C4)側では、第2b吐出ポート(15-2b)から冷媒が流出し、接続管(67c)からケーシング(10)内に流入する。また、第2外側シリンダ室(C3)から流出した冷媒もケーシング(10)内に吐出される。つまり、ケーシング(10)内に高圧冷媒が充満する。

ケーシング(10)内に充満した高圧冷媒は第2a吐出ポート(15-2a)から吐出される。第2a吐出ポート(15-2a)から吐出された冷媒は、ガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

図25に示す第2の運転状態では、三方弁(7)が第2位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が第1吸入配管(61)及び圧縮機(1)の第1吸入ポート(14-1)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。第1圧縮機構(20)から吐出された中間圧冷媒は、気液分離器(4)からの冷媒と合流し、分岐管(68)へ流入する。

分岐管(68)を流れる中間圧冷媒は、第2圧縮機構(30)の第2吸入ポート(14-2)から第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)の第2外側シリンダ室(C3)に吸入された冷媒は、該第2外側シリンダ室(C3)で圧縮されて高圧冷媒になる。この高圧冷媒は第2外側シリンダ室(C3)からケーシング(10)内の空間に流出して該空間に充満する。高圧冷媒は、第2a吐出ポート(15-2a)から吐出され、ガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

一方、第2圧縮機構(30)の第2内側シリンダ室(C4)に吸入された冷媒は、三方弁(7)を第2位置に切り換えることにより第2b吐出ポート(15-2b)が第1吐出配管(63)と連通している。つまり、第2b吐出ポート(15-2b)が中間圧になっている。そのため、第2内側シリンダ室(C4)へ吸入された中間圧冷媒は実質的に圧縮されずに第2b吐出ポート(15-2b)から中間圧のまま流出(スルー)する。こうすることにより、第2の運転状態では第2圧縮機構(30)のシリンダ容積(吐出容積)が第1の運転状態よりも小さくなる。

−参考技術1の効果−

この参考技術1によれば、第1の運転状態における低圧冷媒の吸入容積と第2の運転状態における低圧冷媒の吸入容積が同じである。一方、第1の運転状態における中間圧冷媒の吸入吐出容積よりも第2の運転状態における中間圧冷媒の吸入容積が小さくなる。

つまり、第1の運転状態と第2の運転状態は、低段吸入容積が第1の運転状態と第2の運転状態で同じになる一方で、高段の吸入容積は第1の運転状態よりも第2の運転状態の方が小さくなる。

そして、本参考技術では第2圧縮機構(30)の内側シリンダ室を第2の運転状態において冷媒がスルーするように構成しているので、1本の軸(53)に2つの圧縮機構(20,30)が機械的に連結された圧縮機(1)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。したがって、運転条件に合わせて圧縮比の吸入容積比を調整することにより、COP(成績係数)の高い運転を行うことが可能となる。

《発明の参考技術2》

図26及び図27に示す本発明の参考技術2について説明する。

この参考技術2の圧縮機(1)では、第1吸入ポート(14-1)が、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方へ冷媒を吸入するための1本の吸入ポートにより構成されている。第1吐出ポート(15-1)は、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方から冷媒を吐出するための1本の吐出ポートにより構成されている。第2吸入ポート(14-2)は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)の両方へ冷媒を吸入するための1本の吸入ポートにより構成されている。また、第2吐出ポート(15-2)は、第2外側シリンダ室(C3)から冷媒を吐出するための第2a吐出ポート(15-2a)と、第2内側シリンダ室(C4)からケーシング(10)内の空間を介して冷媒を吐出するための第2b吐出ポート(15-2b)とから構成されている。

圧縮機(1)に関するその他の構成は前提技術と基本的に同じである。

次に、冷媒回路(60)について説明する。冷媒回路(60)の構成要素は前提技術と同じである。

上記圧縮機(1)の第1吸入ポート(14-1)は、第1吸入配管(61)を介して蒸発器(3)のガス側端部に接続されている。上記圧縮機(1)の第1吐出ポート(15-1)は、第1吐出配管(63)を介して気液分離器(4)の冷媒ガス流出口(4a)に接続されている。気液分離器(4)の流出口(4c)は、途中に第2膨張弁(6)が設けられた液配管(66)を介して蒸発器(3)の液側端部に接続されている。

第1吐出配管(63)は、途中で分岐管(68)に分岐している。この分岐管(68)は、第2吸入配管(62)により、第2圧縮機構(30)の第2吸入ポート(14-2)に接続されている。

第2圧縮機構(30)の第2b吐出ポート(15-2b)は、第2b吐出配管(64b)の一端が接続され、第2b吐出配管(64b)の他端は気液分離器(4)の流入口(4b)に接続されている。第2b吐出配管(64b)の途中には、第2b吐出ポート(15-2b)側から順にガスクーラ(2)と第1膨張弁(5)が設けられている。

第2圧縮機構(30)の第2a吐出ポート(15-2a)は、第2a吐出配管(64a)を介して三方弁(7)の第1ポート(P1)に接続されている。三方弁(7)の第2ポート(P2)には、第2接続管(67i)が接続され、この第2接続管(67i)は、第2b吐出配管(64b)における第2b吐出ポート(15-2b)とガスクーラ(2)との間に接続されている。また、三方弁(7)の第3ポート(P3)には第1接続管(67j)が接続され、この第1接続管(67j)は第1吐出配管(63)に合流している。

上記三方弁(7)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置と、第1ポート(P1)と第3ポート(P3)が連通する第2位置に切り換えることができるように構成されている。

上記三方弁(7)は、上記各圧縮機構(20,30)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、4つのシリンダ室(C1,C2,C3,C4)の冷媒回路(60)内での接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(7)は、第1圧縮機構(20)を低段側とし、第2圧縮機構(30)を高段側とするときに、第2圧縮機構(30)の両シリンダ室(C3,C4)で冷媒を圧縮して吸入側と吐出側に圧力差が生じる状態と、第2圧縮機構(30)の一方のシリンダ室(内側シリンダ室)(C4)で冷媒を圧縮して吸入側と吐出側の圧力差が生じる一方、他方のシリンダ室(外側シリンダ室)(C3)で吸入側と吐出側が実質的に同一圧力になって冷媒が非圧縮で通過する状態とを切り換え可能に構成されている。つまり、外側シリンダ室(C3)を冷媒がスルーすることができるように構成されている。

また、上記切換機構(容積比変更手段)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

この空気調和装置では、運転条件の変化に伴って、図26に示す第1の運転状態と、図27に示す第2の運転状態を切り換えることができる。

図26に示す第1の運転状態では、三方弁(7)が第1位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が、第1吸入配管(61)を介して、圧縮機(1)の第1吸入ポート(14-1)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。中間圧冷媒は、気液分離器(4)からの冷媒と合流し、分岐管(68)へ流入する。

分岐管(68)を流れる中間圧冷媒は第2吸入配管(62)及び第2吸入ポート(14-2)から第2圧縮機構(30)の第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)に吸入された中間圧冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。この高圧冷媒のうち、第2外側シリンダ室(C3)側では、第2a吐出ポート(15-2a)から冷媒が流出し、三方弁(7)から第2接続管(67i)を通って第2b吐出配管(64b)に合流する。第2内側シリンダ室(C4)側では、冷媒がケーシング(10)を介して第2b吐出ポート(15-2b)から吐出される。

第2b吐出ポート(15-2b)から吐出された冷媒は、第2a吐出ポート(15-2a)からの冷媒と合流してガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

図27に示す第2の運転状態では、三方弁(7)が第2位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が第1吸入配管(61)及び圧縮機(1)の第1吸入ポート(14-1)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。第1圧縮機構(20)から吐出された中間圧冷媒は、気液分離器(4)からの冷媒と合流し、分岐管(68)へ流入する。

分岐管(68)を流れる中間圧冷媒は、第2圧縮機構(30)の第2吸入ポート(14-2)から第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)の第2内側シリンダ室(C4)に吸入された冷媒は、該第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。この高圧冷媒は第2内側シリンダ室(C4)からケーシング(10)内の空間に流出して該空間に充満する。高圧冷媒は、第2b吐出ポート(15-2b)から吐出され、ガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

一方、第2圧縮機構(30)の第2外側シリンダ室(C3)に吸入された冷媒は、三方弁(7)を第2位置に切り換えることにより第2a吐出ポート(15-2a)が第1吐出配管(63)と連通しているため圧縮されない。つまり、第2a吐出ポート(15-2a)が中間圧になっているため、第2外側シリンダ室(C3)へ吸入された中間圧冷媒は実質的に圧縮されずに第2a吐出ポート(15-2a)から中間圧のまま流出(スルー)する。こうすることにより、第2の運転状態では第2圧縮機構(30)のシリンダ容積(吐出容積)が第1の運転状態よりも小さくなる。

−参考技術2の効果−

この参考技術2によれば、第1の運転状態における低圧冷媒の吸入容積と第2の運転状態における低圧冷媒の吸入容積が同じである。一方、第1の運転状態における中間圧冷媒の吸入容積よりも第2の運転状態における中間圧冷媒の吸入容積が小さくなる。

つまり、第1の運転状態と第2の運転状態は、低段吸入容積が第1の運転状態と第2の運転状態で同じになる一方で、高段の吸入容積は第1の運転状態よりも第2の運転状態の方が小さくなる。

そして、本参考技術では第2圧縮機構(30)の外側シリンダ室(C4)を第2の運転状態において冷媒がスルーするように構成しているので、1本の軸(53)に2つの圧縮機構(20,30)が機械的に連結された圧縮機(1)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。したがって、運転条件に合わせて圧縮比の容積比を切り換えることにより、COP(成績係数)の高い運転を行うことが可能となる。

なお、この参考技術2においても、第1圧縮機構の外側シリンダ室で冷媒をスルーさせる構成を採用することにより、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整するようにしてもよい。

《発明の参考技術3》

図28及び図29に示す本発明の参考技術3について説明する。

この参考技術3の圧縮機(1)では、第1吸入ポート(14-1)が、第1外側シリンダ室(C1)へ冷媒を吸入するための第1a吸入ポート(14-1a)と、第1内側シリンダ室(C2)へ冷媒を吸入するための第1b吸入ポート(14-1b)とから構成されている。第1吐出ポート(15-1)は、第1外側シリンダ室(C1)と第1内側シリンダ室(C2)の両方から冷媒を吐出するための1本の吐出ポートにより構成されている。第2吸入ポート(14-2)は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)の両方へ冷媒を吸入するための1本の吸入ポートにより構成されている。また、第2吐出ポート(15-2)は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)の両方からケーシング(10)内の空間を介して冷媒を吐出するための1本の吐出ポートにより構成されている。

圧縮機(1)に関するその他の構成は前提技術と基本的に同じである。

次に、冷媒回路(60)について説明する。冷媒回路(60)の構成要素は前提技術と同じである。

上記圧縮機(1)の第1a吸入ポート(14-1a)は、マフラ(9)を有する第1a吸入配管(61a)を介して蒸発器(3)のガス側端部に接続されている。圧縮機(1)の第1b吸入ポート(14-1b)には第1b吸入配管(61b)の一端が接続され、第1b吸入配管(61b)の他端は三方弁(7)の第1ポート(P1)に接続されている。三方弁(7)の第2ポート(P2)は接続管(67g)を介して第1a吸入配管(61a)における第1a吸入ポート(14-1a)とマフラ(9)の間に接続されている。

上記圧縮機(1)の第1吐出ポート(15-1)は、第1吐出配管(63)を介して気液分離器(4)の冷媒ガス流出口(4a)に接続されている。気液分離器(4)の流出口(4c)は、途中に第2膨張弁(6)が設けられた液配管(66)を介して蒸発器(3)の液側端部に接続されている。

第1吐出配管(63)は、途中で分岐管(68)に分岐している。この分岐管(68)は第2圧縮機構(30)の第2吸入ポート(14-2)に第2吸入配管(62)を介して接続されている。また、上記分岐管(68)は、マフラ(9)を有する接続管(67h)に分岐して、この接続管(67h)が上記三方弁(7)の第3ポート(P3)に接続されている。

第2圧縮機構(30)の第2吐出ポート(15-2)は、第2吐出配管(64)の一端が接続され、第2吐出配管(64)の他端は気液分離器(4)の流入口(4b)に接続されている。第2吐出配管(64)の途中には、第2吐出ポート(15-2)側から順にガスクーラ(2)と第1膨張弁(5)が設けられている。

上記三方弁(7)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置と、第1ポート(P1)と第3ポート(P3)が連通する第2位置に切り換えることができるように構成されている。

上記三方弁(7)は、上記各圧縮機構(20,30)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、4つのシリンダ室(C1,C2,C3,C4)の冷媒回路(60)内での接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構は、上記第1圧縮機構(20)を低段側とし、第2圧縮機構(30)を高段側とするときに、第1圧縮機構(20)の両シリンダ室(C1,C2)で冷媒を圧縮して吸入側と吐出側に圧力差が生じる状態と、第1圧縮機構(20)の一方のシリンダ室(C1)で冷媒を圧縮して吸入側と吐出側の圧力差が生じる一方、他方のシリンダ室(C2)で吸入側と吐出側が実質的に同一圧力になって冷媒が非圧縮で通過する状態とを切り換え可能に構成されている。つまり、冷媒が他方のシリンダ室(C2)をスルーすることができるように構成されている。

また、上記切換機構(容積比変更手段)は、運転条件の変化に伴って低段側圧縮機構(20)の吸入容積と高段側圧縮機構(30)の吸入容積の比率を変更するように構成されている。

−運転動作−

この空気調和装置では、運転条件の変化に伴って、図26に示す第1の運転状態と、図27に示す第2の運転状態を切り換えることができる。

図26に示す第1の運転状態では、三方弁(7)が第1位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が圧縮機(1)の第1a吸入ポート(14-1a)と第1b吸入ポート(14-1b)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)と内側第1シリンダ室(C2)で圧縮されて中間圧冷媒になる。中間圧冷媒は、気液分離器(4)からの冷媒と合流し、分岐管(68)へ流入する。

分岐管(68)を流れる中間圧冷媒は第2吸入ポート(14-2)から第2圧縮機構(30)の第2外側シリンダ室(C3)と第2内側シリンダ室(C4)に吸入される。第2圧縮機構(30)に吸入された中間圧冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。この高圧冷媒は、ケーシング(10)内に吐出される。つまり、ケーシング(10)内に高圧冷媒が充満する。

ケーシング(10)内に充満した高圧冷媒は第2吐出ポート(15-2)から吐出される。第2吐出ポート(15-2)から吐出された冷媒は、第2吐出配管(64)を通ってガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

図27に示す第2の運転状態では、三方弁(7)が第2位置に設定される。この状態で圧縮機(1)を起動すると、蒸発器(3)で空気と熱交換して蒸発した低圧ガス冷媒が圧縮機(1)の第1a吸入ポート(14-1a)から第1圧縮機構(20)に吸入され、外側第1シリンダ室(C1)で圧縮されて中間圧冷媒になる。

第1圧縮機構(20)から吐出された中間圧冷媒は、気液分離器(4)からの冷媒と合流し、分岐管(68)へ流入する。

分岐管(68)を流れる中間圧冷媒は、接続管(67h)へも分流し、第1b吸入ポート(14-1b)から第1圧縮機構(20)の第1内側シリンダ室(C2)へ吸入される。第1吐出ポート(15-1)が中間圧であるため、第1内側シリンダ室(C2)では冷媒は実質的に圧縮されない状態となる。

一方、分岐管(68)から第2圧縮機構(30)に吸入された冷媒は、第2外側シリンダ室(C3)と第2内側シリンダ室(C4)で圧縮されて高圧冷媒になる。高圧冷媒はケーシング(10)内に吐出されて該ケーシング(10)内に充満する。ケーシング(10)内の高圧冷媒は第2吐出ポート(15-2)から吐出され、ガスクーラ(2)へ流入する。冷媒は、ガスクーラ(2)で室外空気へ放熱した後、第1膨張弁(5)で中間圧に減圧されて気液分離器(4)へ流入する。気液分離器(4)で分離した液冷媒は、気液分離器(4)から流出し、第2膨張弁(6)で低圧圧力に減圧された後に蒸発器(3)で蒸発し、第1圧縮機構(20)に吸入される。

−参考技術3の効果−

この参考技術3によれば、第1の運転状態における中間圧冷媒の吸入容積よりも第2の運転状態における中間圧冷媒の吸入容積の方が大きくなる。一方、第1の運転状態における低圧冷媒の吸入容積よりも第2の運転状態における低圧冷媒の吸入容積の方が小さくなる。

そして、第1の運転状態と第2の運転状態は、低圧冷媒の吸入容積が第1の運転状態より第2の運転状態の方が小さくなる一方で、中間圧冷媒の吸入容積は第1の運転状態と第2の運転状態で同じになる。

このように、本参考技術では第1圧縮機構(20)のシリンダ室(C1,C2)の一方(内側シリンダ室)を第2の運転状態においてスルーして用いるようにしているので、1本の軸(53)に2つの圧縮機構(20,30)が機械的に連結された圧縮機(1)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。したがって、運転条件に合わせて圧縮機(1)の吸入容積比を調整することにより、COP(成績係数)の高い運転を行うことが可能となる。

《発明の実施形態3》

図30から図34に示す本発明の実施形態3について説明する。

図30は、この実施形態3に係る冷凍装置(空気調和装置)に用いられる圧縮機(100)の縦断面図、図31は圧縮機構(第1圧縮機構(110))の横断面図、図32は圧縮機構(第1圧縮機構(110))の動作状態図である。また、図33は、この空気調和装置の第1の運転状態を示す冷媒回路図、図34は、第2の運転状態を示す冷媒回路図である。上記圧縮機(100)は、空気調和装置の冷媒回路において、蒸発器から吸入した冷媒を二段圧縮して、凝縮器へ吐出するために用いられる。

〈圧縮機の構成〉

まず、圧縮機(100)の構成について説明する。この圧縮機(100)は回転式圧縮機であり、1本の駆動軸(173)で機械的に連結された第1圧縮機構(110)と第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)とを備え、冷媒(作動流体)である二酸化炭素を低圧圧力から高圧圧力まで圧縮するように構成されている。なお、第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)の横断面図及び動作状態図は、第1圧縮機構(110)と実質的に同一であるため、図2に第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)の符号を記入して詳細は省略している。また、第1圧縮機構(110)と第3圧縮機構(130)は同位相で、第2圧縮機構(120)と第4圧縮機構(140)はそれとは位相が180°異なる配置になっているが、図2では便宜上、位相の違いは表していない。

図30に示すように、この圧縮機(100)は、ケーシング(150)内に、下方から上方へ順に配置された第1圧縮機構(110)、第2圧縮機構(120)、第3圧縮機構(130)及び第4圧縮機構(140)と、各圧縮機構(110〜140)の上方に位置する電動機(駆動機構)(170)が収納されたものであって、全密閉型に構成されている。この実施形態では、各圧縮機構(110〜140)の4つのシリンダ室(C1,C2,C3,C4)の接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更する後述の容積比変更手段が設けられている。そして、冷媒回路(180)における冷媒の流れを切り換えることにより、第1圧縮機構(110)と第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)のうち、二段圧縮に用いる圧縮機構(110〜140)の組み合わせを切り換え可能になっている。

ケーシング(150)は、円筒状の胴部(151)と、この胴部(151)の上端部に固定された上部鏡板(152)と、胴部(151)の下端部に固定された下部鏡板(153)とから構成されている。ケーシング(150)には、各圧縮機構(110〜140)に対応する吸入ポート(154)と吐出ポート(155)が設けられている。吸入ポート(154)には、第1圧縮機構(110)に対応する第1吸入ポート(154-1)、第2圧縮機構(120)に対応する第2吸入ポート(154-2)、第3圧縮機構(130)に対応する第3吸入ポート(154-3)、そして第4圧縮機構(140)に対応する第4吸入ポート(154-4)が含まれている。吐出ポートには、第1圧縮機構(110)に対応する第1吐出ポート(155-1)、第2圧縮機構(120)に対応する第2吐出ポート(155-2)、第3圧縮機構(130)に対応する第3吐出ポート(155-3)、そして第4圧縮機構(140)に対応する第4吐出ポート(155-4)が含まれている。また、ケーシング(150)には、冷媒回路(180)を流れる冷媒をケーシング(150)内に導入する冷媒導入ポート(156)が設けられている。

上記第1圧縮機構(110)、第2圧縮機構(120)、第3圧縮機構(130)及び第4圧縮機構(140)は、上下四段に重ねられて、ケーシング(150)に固定されたフロントヘッド(157)と、第1圧縮機構(110)の下方のリヤヘッド(158)との間に構成されている。各圧縮機構(110〜140)は、いずれも容積型の流体機械の一種であるロータリ式の流体機械により構成されている。

上述したように、上記第1圧縮機構(110)から第4圧縮機構(140)は、ケーシング(150)の底部側から上方(電動機(170)側)へ向かって順に配置されている。各圧縮機構(110〜140)の間には、ミドルプレート(159)が設けられ、4つの圧縮機構(110〜140)の間に3枚のミドルプレート(159)を挟んだ状態で、リヤヘッド(158)をフロントヘッド(157)にボルト(図示せず)で下方から締め付けることにより圧縮機構(110〜140)が構成されている。また、圧縮機構(100〜140)は、フロントヘッド(157)をケーシング(150)に固定することにより、ケーシング(150)に対して位置決めされている。

フロントヘッド(157)とリヤヘッド(158)には、それぞれ軸受け部(157a,158a)が設けられている。リヤヘッド(158)の下面には、カバープレート(160)が固定されている。

電動機(170)は、ステータ(171)とロータ(172)とを備えている。ステータ(171)は、第4圧縮機構(140)の上方に配置され、ケーシング(150)の胴部(151)に固定されている。ロータ(172)は、ステータ(171)の内側に配置されている。ロータ(172)の中央部には駆動軸(クランク軸)(173)の主軸部が連結されていて、該駆動軸(173)がロータ(172)とともに回転するように構成されている。上記主軸部の軸心は、ケーシング(150)の軸心と一致している。

各圧縮機構(110〜140)は、図31に示すように、共に円環状に形成されたシリンダ(111,121,131,141)及びロータリピストン(偏心ピストン)(112,122,132,142)を備えている。なお、図31において括弧付きの符号が併記されている部材は、括弧がない符号が第1圧縮機構(110)の符号を表し、括弧内の符号が第2圧縮機構(120)〜第4圧縮機構(140)の符号を表している。

シリンダ(111,121,131,141)及びロータリピストン(112,122,132,142)は、リヤヘッド(158)とミドルプレート(159)、ミドルプレート(159)とミドルプレート(159)、またはミドルプレート(159)とフロントヘッド(157)によって上下から挟み込まれている。シリンダ(111,121,131,141)の内径は、ロータリピストン(112,122,132,142)の外径よりも大きくなっている。シリンダ(111,121,131,141)の内周面とロータリピストン(112,122,132,142)の外周面との間には、シリンダ室(C1,C2,C3,C4)が形成されている。

ロータリピストン(112,122,132,142)の外周面には、平板状のブレード(113,123,133,143)が突設されている。ブレード(113,123,133,143)は、シリンダ(111,121,131,141)に対して揺動可能に設けられた一対の揺動ブッシュ(114,124,134,144)に対して、摺動自在に挟み込まれている。ロータリピストン(112,122,132,142)は、ブレード(113,123,133,143)と共に、シリンダ(111,121,131,141)に対して揺動可能になっている。ブレード(113,123,133,143)は、シリンダ室(C1,C2,C3,C4)を2つに区画している。

ロータリピストン(112,122,132,142)の内側には、駆動軸(173)の偏心部(173a,173b,173c,173d)が回転自在に嵌め込まれている。偏心部(173a,173b,173c,173d)は、主軸部よりも大径で且つ主軸部に対して偏心している。圧縮機構(100)では、駆動軸(173)が回転すると、ロータリピストン(112,122,132,142)の内周面が偏心部(173a,173b,173c,173d)の外周面に油膜を介して摺接し、ロータリピストン(112,122,132,142)の外周面がシリンダ(111,121,131,141)の内周面に油膜を介して摺接しながら、ロータリピストン(112,122,132,142)が偏心回転する。

シリンダ(111,121,131,141)には、吸入ポート(154-1,154-2,154-3,154-4)がシリンダ室(C1,C2,C3,C4)に連通するように接続されている。吸入ポート(154-1,154-2,154-3,154-4)は、揺動ブッシュ(114,124,134,144)の一方(図31における右側の揺動ブッシュ(114,124,134,144))の近傍に開口している。シリンダ室(C1,C2,C3,C4)では、吸入ポート(154-1,154-2,154-3,154-4)が開口する側が低圧側になる。ここでいう「低圧側」は、中間圧側に対する低圧側と、高圧側に対する中間圧側を含むものである。

また、各圧縮機構(110〜140)には、吐出空間(161,162等)が形成されるとともに、吐出空間(161,162等)に吐出ポート(155-1,155-2,155-3,155-4)が接続されている。吐出空間(161,162等)は、吐出口(110a,140a等)を介してシリンダ室(C1,C2,C3,C4)と連通している。吐出空間(161,162等)には、吐出口(110a,140a等)を開閉する吐出弁(リード弁)(163,164等)が設けられている(第2圧縮機構と第3圧縮機構については図示省略)。

第1圧縮機構(110)から第3圧縮機構(130)では、吐出ポート(155-1,155-2,155-3)は、吐出空間(161等)と連通している。第4圧縮機構(140)では、吐出ポート(155-4)はケーシング(150)内の空間を介して吐出空間(162)と連通している。第1圧縮機構(110)と第4圧縮機構(140)の吐出口(110a,140a)は、揺動ブッシュ(114,124,134,144)の他方(図31における左側の揺動ブッシュ(114,124,134,144))の近傍に開口している。シリンダ室(C1,C2,C3,C4)では、吐出口(110a,140a等)が開口する側が高圧側になる。ここでいう「高圧側」は、中間圧側に対する高圧側と、低圧側に対する中間圧側を含むものである。

以上説明したように、上記圧縮機(100)は、それぞれが1つのシリンダ室(C1,C2,C3,C4)を有する第1圧縮機構(110)と第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)とを備え、各圧縮機構(110〜140)は、円柱状のシリンダ空間を有するシリンダ(111,121,131,141)と、該シリンダ空間の中で偏心回転運動をするロータリピストン(112,122,132,142)(偏心ピストン)とを備えている。

上記構成において、第1圧縮機構(110)〜第4圧縮機構(140)は、4つのシリンダ室(C1,C2,C3,C4)の吸入容積が互いに異なっている。各シリンダ室(C1,C2,C3,C4)の吸入容積を異ならせるために、具体的には、各圧縮機構(110〜140)のロータリピストン(112,122,132,142)の軸方向長さ寸法とそれに対応するシリンダ(111,121,131,141)の軸方向長さ寸法が異なっている。図示の例では、第1圧縮機構(110)のシリンダ(111)及びロータリピストン(112)の軸方向長さ寸法が一番大きく、第1圧縮機構(110)から第4圧縮機構(140)への順に、シリンダ(111,121,131,141)及びロータリピストン(112,122,132,142)の軸方向長さ寸法が小さくなるように寸法設定されている。

ケーシング(150)の底部には、潤滑油が貯留された油溜りが形成されている。駆動軸(173)の下端部には、油溜りに浸漬された遠心式の油ポンプ(174)が設けられている。油ポンプは、駆動軸(173)の内部を上下方向に延びる給油通路(図示せず)に接続されている。油ポンプ(174)は、第1圧縮機構(110)及び第2圧縮機構(120)の摺動部や、駆動軸(173)の軸受部に、給油通路を通じて潤滑油を供給するものである。

〈冷媒回路の構成〉

この空気調和装置の冷媒回路(180)は、冷媒である二酸化炭素を上記圧縮機(100)で超臨界圧まで圧縮して冷凍サイクルを行うものであって、図33及び図34に示すように、上記圧縮機(100)と、ガスクーラ(102)と、蒸発器(103)と、気液分離器(104)と、第1膨張弁(105)と、第2膨張弁(106)とを有している。また、冷媒回路(180)には、圧縮機(100)の吸入側の第1三方弁(切換機構)(107a)と、圧縮機(100)の吐出側の第2三方弁(切換機構)(107b)とが設けられている。

蒸発器(103)のガス側端部に接続された低圧冷媒管(181)は第1吸入配管(182a)と第2吸入配管(182b)に分岐している。第1吸入配管(182a)は上記圧縮機(100)の第1吸入ポート(154-1)に接続され、第2吸入配管(182b)は第2吸入ポート(154-2)に接続されている。

上記圧縮機(100)の第1吐出ポート(155-1)には第1吐出配管(183a)が接続され、第2吐出ポート(155-2)には第2吐出配管(183b)が接続されている。第1吐出配管(183a)と第2吐出配管(183b)は合流した後、中間圧冷媒管(184)と第1接続管(189a)とに分岐している。中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)に接続されている。また、第1接続管(189a)は、第2三方弁(107b)の第3ポート(P3)に接続されている。

中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)の下流側で分岐管(185)に分岐している。この分岐管(185)は、第1三方弁(107a)の第2ポート(P2)に接続されている。第1三方弁(107a)の第1ポート(P1)には第3吸入配管(182c)の一端が接続され、その他端は上記圧縮機構(100)の第3吸入ポート(154-3)に接続されている。上記分岐管(185)は、中間圧冷媒管(184)との接続点と第1三方弁(107a)との接続点との間で第4吸入配管(182d)に分岐し、この第4吸入配管(182d)が上記圧縮機(100)の第4吸入ポート(154-4)に接続されている。また、上記第2吸入配管(182b)は、第2吸入ポート(154-2)と低圧冷媒管(181)との間で第2接続管(189b)に分岐し、この第2接続管(189b)は第1三方弁(107a)の第3ポート(P3)に接続されている。

上記第3吐出ポート(155-3)は、第3吐出配管(183c)を介して第2三方弁(107b)の第1ポート(P1)に接続されている。第2三方弁(107b)の第2ポート(P2)は、高圧冷媒導入管(186)を介して冷媒導入ポート(156)に接続されている。

上記圧縮機(100)の第4吐出ポート(155-4)は、高圧冷媒管(第4吐出配管)(187)の一端が接続されている。高圧冷媒管(187)は、ガスクーラ(102)と第1膨張弁(105)を介して、他端が気液分離器(104)の流入口(104b)に接続されている。気液分離器(104)の流出口(104c)は、途中に第2膨張弁(106)が設けられた液配管(188)を介して蒸発器(103)の液側端部に接続されている。

以上の構成において、上記分岐管(185)は、上記圧縮機構(110〜140)へ中間圧冷媒をインジェクションするインジェクション機構(インジェクション管)を構成している。

上記各三方弁(107a,107b)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置(図33参照)と、第1ポート(P1)と第3ポート(P3)が連通する第2位置(図34参照)とに切り換えることができるように構成されている。

上記三方弁(107a,107b)は、上記各圧縮機構(110〜140)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、冷媒回路(180)内での4つのシリンダ室(C1,C2,C3,C4)の接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。つまり、上記切換機構(7)は、4つのシリンダ室(C1,C2,C3,C4)のうち、低段側圧縮機構に用いるシリンダ室と高段側圧縮機構に用いるシリンダ室を変更することができるように構成されている。

そして、上記切換機構(107a,107b)は、第1圧縮機構(110)と第2圧縮機構(120)を低段側圧縮機構に用いて第3圧縮機構(130)と第4圧縮機構(140)を高段側圧縮機構に用いる図33の状態と、第1圧縮機構(110)と第2圧縮機構(120)と第3圧縮機構(130)を低段側圧縮機構に用いて第4圧縮機構(140)を高段側圧縮機構に用いる図34の状態とを切り換え可能に構成されている。

そして、上記切換機構(容積比変更手段)(107a,107b)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

〈圧縮機(100)の運転動作〉

圧縮機(100)の動作について説明する。圧縮機(100)では、電動機(170)の運転が行われると、駆動軸(173)の回転によって各圧縮機構(110〜140)が駆動され、各圧縮機構(110〜140)で冷媒の圧縮が行われる。なお、各圧縮機構(110〜140)の動作自体はほとんど同じであるため、以下では、第1圧縮機構(110)の動作についてのみ説明し、他の圧縮機構(120〜140)の動作の説明は省略する。

圧縮機構(100)へ冷媒が流入する過程について、図32を参照しながら説明する。駆動軸(173)が回転角が0°の(A)の状態から僅かに回転して、第1ロータリピストン(112)と第1シリンダ(111)の接触位置が第1吸入ポート(154-1)の開口部を通過すると、第1吸入ポート(154-1)から第1シリンダ室(C1)へ冷媒が流入し始める。そして、第1シリンダ室(C1)へは、駆動軸(173)の回転角が(B)の90°,(C)の180°,(D)の270°と大きくなるのに伴い冷媒が流入し、回転角が(A)の360°(0°)になるまで冷媒が流入し続ける。

続いて、第1圧縮機構(110)で冷媒を圧縮する過程について説明する。第1シリンダ室(C1)への冷媒の流入が終了した状態(駆動軸(173)の回転角360°(0°))において、駆動軸(173)が回転角が再び0°の状態から僅かに回転すると、第1ロータリピストン(112)と第1シリンダ(111)の接触位置が第1吸入ポート(154-1)の開口部を通過する。第1圧縮機構(110)では、この接触位置が第1吸入ポート(154-1)の開口部を通過した時点で、第1圧縮機構(110)における冷媒の閉じ込みが完了する。そして、この状態から駆動軸(173)がさらに回転すると冷媒の圧縮が開始され、第1シリンダ室(C1)内の冷媒の圧力が吐出口(110a)の外側の冷媒の圧力を上回ると、吐出弁(163)が開状態になり、冷媒が第出口(110a)からシリンダ室(C1)の外へ吐出される。冷媒の吐出は、駆動軸(173)の回転角が360°になるまで続く。

〈空気調和装置の運転動作〉

この空気調和装置では、運転条件の変化に伴って、図33に示す第1の運転状態と、図34に示す第2の運転状態を切り換えることができる。なお、下記では、運転が冷房運転であるものとして説明する。

図34に示す第1の運転状態では、第1三方弁(107a)と第2三方弁(107b)がともに第1位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第2吸入配管(182b)に分流し、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ吸入される。冷媒は、第1シリンダ室(C1)と第2シリンダ室(C2)で圧縮されて中間圧冷媒になる。

各シリンダ室(C1,C2)から吐出された中間圧冷媒は、それぞれ第1吐出配管(183a)と第2吐出配管(183b)を通過した後に中間圧冷媒管(184)で合流し、気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第3吸入配管(182c)と第4吸入配管(182d)に分流する。中間圧冷媒は、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。そして、冷媒は、第3シリンダ室(C3)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第3吐出ポート(155-3)から吐出された高圧冷媒は、第2三方弁(107b)と高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。一方、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第3シリンダ室(C3)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第2圧縮機構(120)に吸入される。なお、気液分離器(104)内のガス冷媒は、第3圧縮機構(130)と第4圧縮機構(140)に導入される。

図34に示す第2の運転状態では、第1三方弁(107a)と第2三方弁(107b)がともに第2位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第2吸入配管(182b)と第3吸入配管(182c)に分流する。そして、冷媒は、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ、そして第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ吸入される。冷媒は、第1シリンダ室(C1)と第2シリンダ室(C2)と第3シリンダ室(C3)で圧縮されて中間圧冷媒になる。

各シリンダ室(C1,C2,C3)から吐出された中間圧冷媒は、それぞれ第1吐出配管(183a)と第2吐出配管(183b)と第3吐出配管(183c)を通過した後に中間圧冷媒管(184)で合流し、さらに気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第4吸入配管(182d)に流入する。中間圧冷媒は、第4吸入配管(182d)から第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。そして、冷媒は、第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第2圧縮機構(120)に吸入される。なお、気液分離器(104)内のガス冷媒は、第4圧縮機構(140)に導入される。

−実施形態3の効果−

この実施形態によれば、第1の運転状態における低圧冷媒の吸入容積よりも第2の運転状態における低圧冷媒の吸入容積が大きくなる。また、第1の運転状態における中間圧冷媒の吸入容積よりも第2の運転状態における中間圧冷媒の吸入容積が小さくなる。

つまり、第1の運転状態と第2の運転状態は、低段吸入量が第1の運転状態よりも第2の運転状態の方が多くなる一方で、高段吸入量は第1の運転状態よりも第2の運転状態の方が少なくなる。

このように、本実施形態では各圧縮機構(110〜140)のシリンダ室(C1,C2,C3,C4)を第1の運転状態と第2の運転状態とで組み替えて用いるようにしているので、1本の軸に4つの圧縮機構(110〜140)が機械的に連結された圧縮機(100)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。このように、運転条件に合わせて圧縮機(100)における吸入容積の比率を調整することにより、COP(成績係数)の高い運転を行うことが可能となる。また、冷媒の圧縮に伴うトルク変動も調整できる。

なお、例えば、二段圧縮機構において低段側か高段側のアンロードにより吸入容積比を調整することも考えられるが、本実施形態では、そのようなものとは違って冷媒を途中から圧縮する構成にはしていないので、スムーズな運転を行うことができる。

《発明の実施形態4》

図35及び図36に示している実施形態4について説明する。

この実施形態は、圧縮機(100)の構造は実施形態3と同じで、冷媒回路(180)の構成を実施形態3とは異なるようにしたものである。したがって、以下、冷媒回路(180)についてのみ説明する。なお、冷媒回路(180)の構成要素は実施形態3と同じである。

図35及び図36に示すように、蒸発器(103)のガス側端部に接続された低圧冷媒管(181)は第1吸入配管(182a)を介して第1吸入ポート(154-1)に接続されている。低圧冷媒管(181)は、蒸発器(103)の出口側で接続管(189c)に分岐しており、接続管(189c)は第1三方弁(107a)の第2ポート(P2)に接続されている。第1三方弁(107a)の第1ポート(P1)には第3吸入配管(182c)の一端が接続され、第3吸入配管(182c)の他端は第3吸入ポート(154-3)に接続されている。

上記圧縮機(100)の第1吐出ポート(155-1)には第1吐出配管(183a)が接続されている。第1吐出配管(183a)は中間圧冷媒管(184)の一端に接続され、中間圧冷媒管(184)の他端は気液分離器(104)の冷媒ガス流出口(104a)に接続されている。また、第3吐出ポート(155-3)には第3吐出配管(183c)の一端が接続され、第3吐出配管(183c)の他端は第2三方弁(107b)の第1ポート(P1)に接続されている。第2三方弁(107b)の第2ポート(P2)には接続管(189d)の一端が接続され、接続管(189d)の他端は第1吐出配管(183a)に合流して中間圧冷媒管(184)に接続されている。

中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)の下流側で第1の分岐管(185)に分岐している。この分岐管(185)は、第1三方弁(107a)の第3ポート(P3)に接続されている。この分岐管(185)は、中間圧冷媒管(184)との接続点と第1三方弁(107a)との接続点との間で第2の分岐管(185b)に分岐している。この分岐管(185b)は、さらに第2吸入配管(182b)と第4吸入配管(182d)に分岐している。第2吸入配管(182b)は圧縮機(100)の第2吸入ポート(154-2)に接続され、第4吸入配管(182d)は第4吸入ポート(154-4)に接続されている。

上記第2三方弁(107b)の第3ポート(P3)は、高圧冷媒導入管(186)を介して冷媒導入ポート(156)に接続されている。また、上記第2吐出ポート(155-2)には第2吐出配管(183b)の一端が接続され、第2吐出配管(183b)の他端は高圧冷媒導入管(186)に接続されている。

上記圧縮機(100)の第4吐出ポート(155-4)は、高圧冷媒管(187)の一端が接続されている。高圧冷媒管(187)は、ガスクーラ(102)と第1膨張弁(105)を介して、他端が気液分離器(104)の流入口(104b)に接続されている。気液分離器(104)の流出口(104c)は、途中に第2膨張弁(106)が設けられた液配管(188)を介して蒸発器(103)の液側端部に接続されている。

以上の構成において、上記分岐管(185)は、上記圧縮機構(110〜140)へ中間圧冷媒をインジェクションするインジェクション機構を構成している。

上記各三方弁(107a,107b)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置(図35参照)と、第1ポート(P1)と第3ポート(P3)が連通する第2位置(図36参照)とに切り換えることができるように構成されている。

上記三方弁(107a,107b)は、上記各圧縮機構(110〜140)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、冷媒回路(180)内での4つのシリンダ室(C1,C2,C3,C4)の接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(107a,107b)は、第1圧縮機構(110)と第3圧縮機構(130)を低段側圧縮機構に用いて第2圧縮機構(120)と第4圧縮機構(140)を高段側圧縮機構に用いる図35の状態と、第1圧縮機構(110)を低段側圧縮機構に用いて第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)を高段側圧縮機構に用いる図36の状態とを切り換え可能に構成されている。

また、上記切換機構(容積比変更手段)(107a,107b)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

この空気調和装置においても、運転条件の変化に伴って、図35に示す第1の運転状態と、図36に示す第2の運転状態を切り換えることができる。

図35に示す第1の運転状態では、第1三方弁(107a)と第2三方弁(107b)がともに第1位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第3吸入配管(182c)に分流し、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ吸入される。冷媒は、第1シリンダ室(C1)と第3シリンダ室(C3)で圧縮されて中間圧冷媒になる。

第1シリンダ室(C1)から吐出された中間圧冷媒は第1吐出配管(183a)を流れ、第3シリンダ室(C3)から吐出された中間圧冷媒は第3吐出配管(183c)から第2三方弁(107b)及び接続管(189d)を流れ、これらの冷媒が中間圧冷媒管(184)で合流する。この中間圧冷媒は、気液分離器(104)からの中間圧冷媒と合流して第1の分岐管(185)へ流入する。中間圧冷媒は、第1の分岐管(185)からさらに第2の分岐管(185b)に分流する。そして、第2吸入配管(182b)から第2吸入ポート(154-2)を通って第2圧縮機構(120)に吸入されるとともに、第4吸入配管(182d)から第4吸入ポート(154-4)を通って第4圧縮機構(140)に吸入される。そして、冷媒は、第2シリンダ室(C2)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第2吐出ポート(155-2)から吐出された高圧冷媒は、第2吐出配管(183b)から高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。一方、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第2シリンダ室(C2)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、

高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第3圧縮機構(130)に吸入される。なお、気液分離器(104)内のガス冷媒は、第2圧縮機構(120)と第4圧縮機構(140)に導入される。

図36に示す第2の運転状態では、第1三方弁(107a)と第2三方弁(107b)がともに第2位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)へ流入し、第1吸入配管(182a)から第1吸入ポート(154-1)を通って第1圧縮機構(110)へ吸入される。冷媒は、第1シリンダ室(C1)で圧縮されて中間圧冷媒になる。

第1シリンダ室(C1)から吐出された中間圧冷媒は、第1吐出配管(183a)から吐出されて中間圧冷媒管(184)を流れ、気液分離器(104)からの中間圧冷媒と合流して第1の分岐管(185)へ流入する。第1の分岐管(185)を流れる中間圧冷媒は、第2吸入配管(182b)と第3吸入配管(182c)と第4吸入配管(182d)に分流し、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、そして第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。そして、冷媒は、第2シリンダ室(C2)と第3シリンダ室(C3)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第2シリンダ室(C2)で圧縮された高圧冷媒は第2吐出ポート(155-2)から吐出されて第2吐出配管(183b)を冷媒導入ポート(156)へ向かって流れる。一方、第3シリンダ室(C3)で圧縮された高圧冷媒は第3吐出ポート(155-3)から吐出されて第3吐出配管(183c)及び高圧冷媒導入管(186)を冷媒導入ポート(156)へ向かって流れる。第2シリンダ室(C2)から吐出された高圧冷媒と第3シリンダ室(C3)から吐出された高圧冷媒は高圧冷媒導入管(186)で合流し、冷媒導入ポート(156)からケーシング(150)内に流入する。

第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。ケーシング(150)内では、第2シリンダ室(C2)及び第3シリンダ室(C3)から吐出された高圧冷媒と第4シリンダ室(C4)から吐出された高圧冷媒が混合される。そして、ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)に吸入される。なお、気液分離器(104)内のガス冷媒は、第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)に導入される。

−実施形態4の効果−

この実施形態によれば、第1の運転状態における低圧冷媒の吸入容積よりも第2の運転状態における低圧冷媒の吸入容積が小さくなる。また、第1の運転状態における中間圧冷媒の吸入容積よりも第2の運転状態における中間圧冷媒の吸入容積が大きくなる。

つまり、第1の運転状態と第2の運転状態は、低段吸入量が第1の運転状態よりも第2の運転状態の方が少なくなる一方で、高段吸入量は第1の運転状態よりも第2の運転状態の方が多くなる。

このように、本実施形態では各圧縮機構(110〜140)のシリンダ室(C1,C2,C3,C4)を第1の運転状態と第2の運転状態とで組み替えて用いるようにしているので、1本の軸に4つの圧縮機構(110〜140)が機械的に連結された圧縮機(100)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。このように、運転条件に合わせて圧縮機(100)の容積比を切り換えることにより、COP(成績係数)の高い運転を行うことが可能となる。また、冷媒の圧縮に伴うトルク変動も調整できる。

《発明の実施形態5》

図37及び図38に示している実施形態5について説明する。

この実施形態5は、圧縮機(100)の構造は実施形態3と同じで、冷媒回路(180)の構成を実施形態3とは異なるようにしたものである。したがって、以下、冷媒回路(180)についてのみ説明する。なお、この実施形態では、冷媒回路(180)の構成要素のうち、三方弁(107a、107b)の代わりに四路切換弁(108a、108b)を用いている。

図37及び図38に示すように、蒸発器(103)のガス側端部に接続された低圧冷媒管(181)は第1吸入配管(182a)を介して第1吸入ポート(154-1)に接続されている。低圧冷媒管(181)は、蒸発器(103)の出口側で接続管(189e)に分岐しており、接続管(189e)は第1四路切換弁(108a)の第2ポート(P2)に接続されている。第1四路切換弁(108a)の第1ポート(P1)には第2吸入配管(182b)の一端が接続され、第2吸入配管(182b)の他端は第2吸入ポート(154-2)に接続されている。

上記圧縮機(100)の第1吐出ポート(155-1)には第1吐出配管(183a)が接続され、第2吐出ポート(155-2)には第2吐出配管(183b)が接続されている。第1吐出配管(183a)は中間圧冷媒管(184)の一端に接続され、中間圧冷媒管(184)の他端は気液分離器(104)の冷媒ガス流出口(104a)に接続されている。第2吐出配管(183b)は第2四路切換弁(108b)の第1ポート(P1)に接続されている。第1吐出配管(183a)は接続管(189f)に分岐しており、接続管(189f)は第2四路切換弁(108b)の第2ポート(P2)に接続されている。

中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)の下流側で分岐管(185)に分岐している。この分岐管(185)は、第1四路切換弁(108a)の第4ポート(P4)に接続されている。第1四路切換弁(108a)の第3ポート(P3)には第3吸入配管(182c)の一端が接続され、その他端は上記圧縮機構の第3吸入ポート(154-3)に接続されている。上記分岐管(185)は、中間圧冷媒管(184)との接続点と第1四路切換弁(108a)との接続点との間で第4吸入配管(182d)に分岐し、この第4吸入配管(182d)が上記圧縮機(100)の第4吸入ポート(154-4)に接続されている。

上記第3吐出ポート(155-3)は、第3吐出配管(183c)を介して第2四路切換弁(108b)の第3ポート(P3)に接続されている。第2四路切換弁(108b)の第4ポート(P4)は、高圧冷媒導入管(186)を介して冷媒導入ポート(156)に接続されている。

上記圧縮機(100)の第4吐出ポート(155-4)は、高圧冷媒管(187)の一端が接続されている。高圧冷媒管(187)は、ガスクーラ(102)と第1膨張弁(105)を介して、他端が気液分離器(104)の流入口(104b)に接続されている。気液分離器(104)の流出口(104c)は、途中に第2膨張弁(106)が設けられた液配管(188)を介して蒸発器(103)の液側端部に接続されている。

以上の構成において、上記分岐管(185)は、上記圧縮機構(110〜140)へ中間圧冷媒をインジェクションするインジェクション機構を構成している。

上記各四路切換弁(108a,108b)は、第1ポート(P1)と第2ポート(P2)が連通するとともに第3ポート(P3)と第4ポート(P4)が連通する第1位置(図37参照)と、第1ポート(P1)と第4ポート(P4)が連通するとともに第2ポート(P2)と第3ポート(P3)が連通する第2位置(図38参照)とに切り換えることができるように構成されている。

上記各四路切換弁(108a,108b)は、上記各圧縮機構(110〜140)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、冷媒回路(180)内での4つのシリンダ室(C1,C2,C3,C4)の接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(108a,108b)は、第1圧縮機構(110)と第2圧縮機構(120)を低段側圧縮機構に用いて第3圧縮機構(130)と第4圧縮機構(140)を高段側圧縮機構に用いる状態と、第1圧縮機構(10)と第3圧縮機構(130)を低段側圧縮機構に用いて第2圧縮機構(120)と第4圧縮機構(140)を高段側圧縮機構に用いる状態とに切り換え可能に構成されている。

また、上記切換機構(容積比変更手段)(108a,108b)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

この空気調和装置においても、運転条件の変化に伴って、図37に示す第1の運転状態と、図38に示す第2の運転状態を切り換えることができる。

図37に示す第1の運転状態では、第1四路切換弁(108a)と第2四路切換弁(108b)がともに第1位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第2吸入配管(182b)に分流し、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ吸入される。冷媒は、第1シリンダ室(C1)と第2シリンダ室(C2)で圧縮されて中間圧冷媒になる。

各シリンダ室(C1,C2)から吐出された中間圧冷媒は、それぞれ第1吐出配管(183a)と第2吐出配管(183b)を通過した後に中間圧冷媒管(184)で合流し、さらに気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第3吸入配管(182c)と第4吸入配管(182d)に分流する。中間圧冷媒は、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。そして、冷媒は、第3シリンダ室(C3)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第3吐出ポート(155-3)から吐出された高圧冷媒は、第2四路切換弁(108b)と高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。一方、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第3シリンダ室(C3)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第2圧縮機構(120)に吸入される。なお、気液分離器(104)内のガス冷媒は、第3圧縮機構(130)と第4圧縮機構(140)に導入される。

図38に示す第2の運転状態では、第1四路切換弁(108a)と第2四路切換弁(108b)がともに第2位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第3吸入配管(182c)に分流し、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ吸入される。冷媒は、第1シリンダ室(C1)と第3シリンダ室(C3)で圧縮されて中間圧冷媒になる。

各シリンダ室(C1,C3)から吐出された中間圧冷媒は、それぞれ第1吐出配管(183a)と第3吐出配管(183c)を通過した後に中間圧冷媒管(184)で合流し、さらに気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第2吸入配管(182b)と第4吸入配管(182d)に分流する。中間圧冷媒は、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ、第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。そして、冷媒は、第2シリンダ室(C2)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第2吐出ポート(155-2)から吐出された高圧冷媒は、第2四路切換弁(108b)と高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。一方、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第2シリンダ室(C2)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第3圧縮機構(130)に吸入される。なお、気液分離器(104)内のガス冷媒は、第2圧縮機構(120)と第4圧縮機構(140)に導入される。

−実施形態5の効果−

この実施形態5によれば、第1の運転状態における低圧冷媒の吸入容積よりも第2の運転状態における低圧冷媒の吸入容積が小さくなる。また、第1の運転状態における中間圧冷媒の吸入容積よりも第2の運転状態における中間圧冷媒の吸入容積が大きくなる。

つまり、第1の運転状態と第2の運転状態は、低段吸入量が第1の運転状態よりも第2の運転状態の方が少なくなる一方で、高段吸入量は第1の運転状態よりも第2の運転状態の方が多くなる。

このように、本実施形態では各圧縮機構(110〜140)のシリンダ室(C1,C2,C3,C4)を第1の運転状態と第2の運転状態とで組み替えて用いるようにしているので、1本の軸に4つの圧縮機構(110〜140)が機械的に連結された圧縮機(100)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。このように、運転条件に合わせて圧縮機(100)の容積比を切り換えることにより、COP(成績係数)の高い運転を行うことが可能となる。また、冷媒の圧縮に伴うトルク変動も調整できる。

《発明の参考技術4》

図39及び図40に示している参考技術4について説明する。

この参考技術4は、圧縮機(100)の構造は実施形態3と同じで、冷媒回路(180)の構成を実施形態3とは異なるようにしたものである。したがって、以下、冷媒回路(180)についてのみ説明する。なお、この実施形態では、冷媒回路(180)の構成要素のうち、圧縮機(100)の吸入側には三方弁や四路切換弁を用いていない点が前提技術とは異なっている。

図39及び図40に示すように、蒸発器(103)のガス側端部に接続された低圧冷媒管(181)は第1吸入配管(182a)と第2吸入配管(182b)に分岐している。第1吸入配管(182a)は上記圧縮機(100)の第1吸入ポート(154-1)に接続され、第2吸入配管(182b)は第2吸入ポート(154-2)に接続されている。

上記圧縮機(100)の第1吐出ポート(155-1)には第1吐出配管(183a)が接続され、第2吐出ポート(155-2)には第2吐出配管(183b)が接続されている。第1吐出配管(183a)と第2吐出配管(183b)は合流した後、中間圧冷媒管(184)に接続されている。中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)に接続されている。第2吐出配管(183b)は接続管(189g)に分岐している。接続管(189g)は三方弁(107)の第3ポート(P3)に接続されている。

中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)の下流側で分岐管(185)に分岐している。この分岐管(185)は、第3吸入配管(182c)と第4吸入配管(182d)に分岐している。第3吸入配管(182c)は第3圧縮機構(130)の第3吸入ポート(154-3)に接続されている。また、第4吸入配管(182d)は上記圧縮機(100)の第4吸入ポート(154-4)に接続されている。

上記第3吐出ポート(155-3)は、第3吐出配管(183c)を介して三方弁(107)の第1ポート(P1)に接続されている。三方弁(107)の第2ポート(P2)は、高圧冷媒導入管(186)を介して冷媒導入ポート(156)に接続されている。

上記圧縮機(100)の第4吐出ポート(155-4)は、高圧冷媒管(187)の一端が接続されている。高圧冷媒管(187)は、ガスクーラ(102)と第1膨張弁(105)を介して、他端が気液分離器(104)の流入口(104b)に接続されている。気液分離器(104)の流出口(104c)は、途中に第2膨張弁(106)が設けられた液配管(188)を介して蒸発器(103)の液側端部に接続されている。

以上の構成において、上記分岐管(185)は、上記圧縮機構(110〜140)へ中間圧冷媒をインジェクションするインジェクション機構を構成している。

上記三方弁(107)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置(図39参照)と、第1ポート(P1)と第3ポート(P3)が連通する第2位置(図40参照)とに切り換えることができるように構成されている。

上記三方弁(107)は、上記各圧縮機構(110〜140)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、冷媒回路(180)内での4つのシリンダ室(C1,C2,C3,C4)の接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(107)は、第1圧縮機構(110)と第2圧縮機構(120)を低段側とし、第3圧縮機構(130)と第4圧縮機構(140)を高段側とするときに、第3圧縮機構(130)と第4圧縮機構(140)の両方で冷媒を圧縮して吸入側と吐出側に圧力差が生じる状態と、第3圧縮機構(130)と第4圧縮機構(140)の一方(第4圧縮機構(140))で冷媒を圧縮して吸入側と吐出側の圧力差が生じる一方、他方(第3圧縮機構(130))で吸入側と吐出側が実質的に同一圧力になって冷媒が非圧縮で通過する状態とを切り換え可能に構成されている。

また、上記切換機構(容積比変更手段)(107)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

この空気調和装置においても、運転条件の変化に伴って、図39に示す第1の運転状態と、図40に示す第2の運転状態を切り換えることができる。

図39に示す第1の運転状態では、三方弁(107)が第1位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第2吸入配管(182b)に分流し、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ吸入される。冷媒は、第1シリンダ室(C1)と第2シリンダ室(C2)で圧縮されて中間圧冷媒になる。

各シリンダ室(C1,C2)から吐出された中間圧冷媒は、それぞれ第1吐出配管(183a)と第2吐出配管(183b)を通過した後に中間圧冷媒管(184)で合流し、さらに気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第3吸入配管(182c)と第4吸入配管(182d)に分流する。中間圧冷媒は、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。そして、冷媒は、第3シリンダ室(C3)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第3吐出ポート(155-3)から吐出された高圧冷媒は、三方弁(107)と高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。一方、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第3シリンダ室(C3)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第2圧縮機構(120)に吸入される。なお、気液分離器(104)内のガス冷媒は、第3圧縮機構(130)と第4圧縮機構(140)に導入される。

図40に示す第2の運転状態では、三方弁(107)が第2位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第2吸入配管(182b)に分流し、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ吸入される。冷媒は、第1シリンダ室(C1)と第2シリンダ室(C2)で圧縮されて中間圧冷媒になる。

各シリンダ室(C1,C2)から吐出された中間圧冷媒は、それぞれ第1吐出配管(183a)と第2吐出配管(183b)を通過した後に中間圧冷媒管(184)で合流し、気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第3吸入配管(182c)と第4吸入配管(182d)に分流する。中間圧冷媒は、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。

ここで、三方弁(107)が第2位置に切り換わっているので、第3吐出配管(183c)は第2吐出配管(183b)と連通し、中間圧になっている。したがって、第3圧縮機構(130)では冷媒が実質的に圧縮されずに、中間圧で吸入されて、中間圧のまま流出する。

一方、第4圧縮機構(140)では、冷媒が第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第2圧縮機構(120)に吸入される。なお、気液分離器(104)内のガス冷媒は、第3圧縮機構(130)と第4圧縮機構(140)に導入される。

−参考技術4の効果−

この実施形態によれば、第1の運転状態では、第1圧縮機構(110)と第2圧縮機構(120)を低段側に用いるとともに、第3圧縮機構(130)と第4圧縮機構(140)を高段側に用いているのに対して、第2の運転状態では、第3圧縮機構(130)において冷媒を中間圧のまま通過(スルー)させることにより、第1圧縮機構(110)と第2圧縮機構(120)を低段側に用い、第4圧縮機構(140)のみを高段側に用いている。

この結果、低段側の吸入容積は第1の運転状態と第2の運転状態とで同じになるのに対して、高段側の吸入容積は第1の運転状態よりも第2の運転状態の方が小さくなる。つまり、低段吸入量は第1の運転状態と第2の運転状態とで同じであるが、実質的な高段吸入量は第1の運転状態よりも第2の運転状態の方が少なくなる。

このように、本実施形態では、第2の運転状態において第3圧縮機構(130)における冷媒の圧縮を行わないようにすることで、1本の軸に4つの圧縮機構(110〜140)が機械的に連結された圧縮機(100)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。したがって、運転条件に合わせて圧縮機(100)の容積比を切り換えることにより、COP(成績係数)の高い運転を行うことが可能となる。また、冷媒の圧縮に伴うトルク変動も調整できる。

《発明の参考技術5》

図41及び図42に示している参考技術5について説明する。

この参考技術は、圧縮機(100)の構造は実施形態3と同じで、冷媒回路(180)の構成を実施形態3とは異なるようにしたものである。したがって、以下、冷媒回路(180)についてのみ説明する。なお、この実施形態では、冷媒回路(180)の構成要素のうち、圧縮機(100)の吐出側に三方弁や四路切換弁を用いていない点が実施形態3とは異なっている。

図41及び図42に示すように、蒸発器(103)のガス側端部に接続された低圧冷媒管(181)は第1吸入配管(182a)を介して第1圧縮機構(110)の第1吸入ポート(154-1)に接続されている。第1吸入配管(182a)は接続管(189h)に分岐しており、接続管(189h)は三方弁(107)の第2ポート(P2)に接続されている。

上記圧縮機(100)の第1吐出ポート(155-1)には第1吐出配管(183a)が接続され、第2吐出ポート(155-2)には第2吐出配管(183b)が接続されている。第1吐出配管(183a)と第2吐出配管(183b)は合流した後、中間圧冷媒管(184)に接続されている。中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)に接続されている。

中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)の下流側で分岐管(185)に分岐している。この分岐管(185)は、三方弁(107)の第3ポート(P3)に接続されている。三方弁(107)の第1ポート(P1)には第2吸入配管(182b)の一端が接続され、その他端は第2圧縮機構(120)の第2吸入ポート(154-2)に接続されている。上記分岐管(185)は、中間圧冷媒管(184)との接続点と三方弁(107)との接続点との間で第3吸入配管(182c)と第4吸入配管(182d)に分岐し、第3吸入配管(182c)が第3圧縮機構(130)の第3吸入ポート(154-3)に接続され、第4吸入配管(182d)が第4圧縮機構(140)の第4吸入ポート(154-4)に接続されている。

上記第3吐出ポート(155-3)は、第3吐出配管(183c)及び高圧冷媒導入管(186)を介して冷媒導入ポート(156)に接続されている。第3吐出配管(183c)と高圧冷媒導入管(186)は1本の配管により構成されている。

上記圧縮機(100)の第4吐出ポート(155-4)は、高圧冷媒管(187)の一端が接続されている。高圧冷媒管(187)は、ガスクーラ(102)と第1膨張弁(105)を介して、他端が気液分離器(104)の流入口(104b)に接続されている。気液分離器(104)の流出口(104c)は、途中に第2膨張弁(106)が設けられた液配管(188)を介して蒸発器(103)の液側端部に接続されている。

以上の構成において、上記分岐管(185)は、上記圧縮機構(110〜140)へ中間圧冷媒をインジェクションするインジェクション機構を構成している。

上記三方弁(107)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置(図41参照)と、第1ポート(P1)と第3ポート(P3)が連通する第2位置(図42参照)とに切り換えることができるように構成されている。

上記三方弁(107)は、上記各圧縮機構(110〜140)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、冷媒回路(180)内での4つのシリンダ室(C1,C2,C3,C4)の接続関係を変更することにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(107)は、第1圧縮機構(110)と第2圧縮機構(120)を低段側とし、第3圧縮機構(130)と第4圧縮機構(140)を高段側とするときに、低段側圧縮機構と高段側圧縮機構の両方で冷媒を圧縮して吸入側と吐出側の圧力差が生じる一方、上記第1圧縮機構(110)を低段側とし、第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)を高段側とするときに、低段側圧縮機構で冷媒を圧縮して吸入側と吐出側の圧力差が生じる一方、高段側の第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)のうちの1つで吸入側と吐出側が実質的に同一圧力になって冷媒が非圧縮で通過する状態とを切り換え可能に構成されている。

また、上記切換機構(容積比変更手段)(107)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

この空気調和装置においても、運転条件の変化に伴って、図41に示す第1の運転状態と、図42に示す第2の運転状態を切り換えることができる。

図41に示す第1の運転状態では、三方弁(107)が第1位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第2吸入配管(182b)に分流し、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ吸入される。冷媒は、第1シリンダ室(C1)と第2シリンダ室(C2)で圧縮されて中間圧冷媒になる。

各シリンダ室(C1,C2)から吐出された中間圧冷媒は、それぞれ第1吐出配管(183a)と第2吐出配管(183b)を通過した後に中間圧冷媒管(184)で合流し、さらに気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第3吸入配管(182c)と第4吸入配管(182d)に分流する。中間圧冷媒は、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。そして、冷媒は、第3シリンダ室(C3)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第3吐出ポート(155-3)から吐出された高圧冷媒は、第3吐出配管(183c)と高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。また、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第3シリンダ室(C3)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第2圧縮機構(120)に吸入される。なお、気液分離器(104)内のガス冷媒は、第3圧縮機構(130)と第4圧縮機構(140)に導入される。

図42に示す第2の運転状態では、三方弁(107)が第2位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)及び第1吸入配管(182a)を通って第1吸入ポート(154-1)から第1圧縮機構(110)へ吸入される。冷媒は、第1シリンダ室(C1)で圧縮されて中間圧冷媒になる。

第1シリンダ室(C1)から吐出された中間圧冷媒は、第1吐出配管(183a)を通過した後に中間圧冷媒管(184)を流れ、気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第2吸入配管(182b)と第3吸入配管(182c)と第4吸入配管(182d)に分流する。中間圧冷媒は、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、そして第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。

ここで、第2吐出配管(183b)は第1吐出配管(183a)と合流して中間圧冷媒管(184)に接続されている。したがって、第2圧縮機構(120)の吐出側は常に中間圧である。このため、第2圧縮機構(120)に吸入された中間圧冷媒は実質的に圧縮されずに、中間圧のまま第2圧縮機構(120)から流出する。

一方、第3圧縮機構(130)と第4圧縮機構(140)では、冷媒が第3シリンダ室(C3)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第3吐出ポート(155-3)から吐出された高圧冷媒は、第3吐出配管(183c)と高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。また、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第3シリンダ室(C3)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)に吸入される。なお、気液分離器(104)内のガス冷媒は、第2圧縮機構(120)と第3圧縮機構(130)と第4圧縮機構(140)に導入される。

−参考技術5の効果−

この参考技術によれば、第1の運転状態では、第1圧縮機構(110)と第2圧縮機構(120)を低段側に用いるとともに、第3圧縮機構(130)と第4圧縮機構(140)を高段側に用いているのに対して、第2の運転状態では、第2圧縮機構(120)において冷媒を中間圧のまま通過(スルー)させることにより、第1圧縮機構(110)のみを低段側に用い、第3圧縮機構(130)と第4圧縮機構(140)を高段側に用いている。

この結果、高段側の吸入容積が第1の運転状態と第2の運転状態とで同じになるのに対して、低段側の吸入容積は第1の運転状態よりも第2の運転状態の方が小さくなる。つまり、高段吸入量は第1の運転状態と第2の運転状態とで同じであるが、実質的な低段吸入量は第1の運転状態よりも第2の運転状態の方が少なくなる。

このように、本参考技術では、第2の運転状態において第2圧縮機構(120)における冷媒の圧縮を行わないようにすることで、1本の軸に4つの圧縮機構(110〜140)が機械的に連結された圧縮機(100)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。したがって、運転条件に合わせて圧縮機(100)の容積比を切り換えることにより、COP(成績係数)の高い運転を行うことが可能となる。また、冷媒の圧縮に伴うトルク変動も調整できる。

《発明の参考技術6》

図43及び図44に示している参考技術6について説明する。

この参考技術は、圧縮機(100)の構造は実施形態3と同じで、冷媒回路(180)の構成を実施形態3とは異なるようにしたものである。したがって、以下、冷媒回路(180)についてのみ説明する。なお、冷媒回路(180)の構成要素は実施形態3と同じである。

図43及び図44に示すように、蒸発器(103)のガス側端部に接続された低圧冷媒管(181)は第1吸入配管(182a)に接続されている。第1吸入配管(182a)は第1圧縮機構(110)の第1吸入ポート(154-1)に接続されている。低圧冷媒管(181)は接続管(189i)に分岐しており、この接続管(189i)は第1三方弁(107a)の第2ポート(P2)に接続されている。第1三方弁(107a)の第1ポート(P1)には第2吸入配管(182b)の一端が接続され、第2吸入配管(182b)の他端は、第2圧縮機構(120)の第2吸入ポート(154-2)に接続されている。

上記圧縮機(100)の第1吐出ポート(155-1)には第1吐出配管(183a)が接続され、第2吐出ポート(155-2)には第2吐出配管(183b)が接続されている。第1吐出配管(183a)は第2三方弁(107b)の第1ポート(P1)に接続されている。第2三方弁(107b)の第2ポート(P2)には接続管(189j)の一端が接続され、接続管(189j)の他端は第2吐出配管(183b)に接続されている。第2吐出配管(183b)と接続管(189j)とは合流した後、中間圧冷媒管(184)に接続されている。この中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)に接続されている。

第1三方弁(107a)の第3ポート(P3)と第2三方弁(107b)の第3ポート(P3)は連通管(190)で接続されている。

上記中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)の下流側で分岐管(185)に分岐している。この分岐管(185)は、さらに第3吸入配管(182c)と第4吸入配管(182d)に分岐している。第3吸入配管(182c)は第3圧縮機構(130)の第3吸入ポート(154-3)に接続され、第4吸入配管(182d)は第4圧縮機構(140)の第4吸入ポート(154-4)に接続されている。

上記第3吐出ポート(155-3)は、第3吐出配管(183c)及び高圧冷媒導入管(186)を介して冷媒導入ポート(156)に接続されている。第3吐出配管(183c)と高圧冷媒導入管(186)は1本の配管により構成されている。

上記圧縮機(100)の第4吐出ポート(155-4)は、高圧冷媒管(187)の一端が接続されている。高圧冷媒管(187)は、ガスクーラ(102)と第1膨張弁(105)を介して、他端が気液分離器(104)の流入口(104b)に接続されている。気液分離器(104)の流出口(104c)は、途中に第2膨張弁(106)が設けられた液配管(188)を介して蒸発器(103)の液側端部に接続されている。

以上の構成において、上記分岐管(185)は、上記圧縮機構(110〜140)へ中間圧冷媒をインジェクションするインジェクション機構を構成している。

上記各三方弁(107a,107b)は、第1ポート(P1)と第2ポート(P2)が連通する第1位置(図43参照)と、第1ポート(P1)と第3ポート(P3)が連通する第2位置(図44参照)とに切り換えることができるように構成されている。

上記三方弁(107a,107b)は、上記各圧縮機構(110〜140)に対し、低圧冷媒と中間圧冷媒と高圧冷媒の流通経路を切り換える切換機構(容積比変更手段)であって、冷媒回路(180)内での4つのシリンダ室(C1,C2,C3,C4)の接続関係を変更する(低段側の圧縮機構を直列と並列に切り換える)ことにより、低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

そして、上記切換機構(107a,107b)は、第1圧縮機構(110)と第2圧縮機構(120)を低段側とし、第3圧縮機構(130)と第4圧縮機構(140)を高段側とするときに、低段側の第1圧縮機構(110)と第2圧縮機構(120)を並列に接続する状態と直列に接続する状態とを切り換え可能に構成されている。

また、上記切換機構(容積比変更手段)は、運転条件の変化に伴って低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を変更するように構成されている。

−運転動作−

この空気調和装置においても、運転条件の変化に伴って、図43に示す第1の運転状態と、図44に示す第2の運転状態を切り換えることができる。

図43に示す第1の運転状態では、第1三方弁(107a)と第2三方弁(107b)がともに第1位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)から第1吸入配管(182a)と第2吸入配管(182b)に分流し、第1吸入配管(182a)からは第1吸入ポート(154-1)を通って第1圧縮機構(110)へ、第2吸入配管(182b)からは第2吸入ポート(154-2)を通って第2圧縮機構(120)へ吸入される。冷媒は、第1シリンダ室(C1)と第2シリンダ室(C2)で圧縮されて中間圧冷媒になる。

第1シリンダ室(C1)から吐出された中間圧冷媒は、第1吐出配管(183a)から第2三方弁(107b)を通って接続管(189j)を流れ、第2シリンダ室(C2)から吐出されて第2吐出配管(183b)を流れる中間圧冷媒と中間圧冷媒管(184)で合流する。中間圧冷媒管(184)を流れる冷媒は、気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第3吸入配管(182c)と第4吸入配管(182d)に分流する。中間圧冷媒は、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。そして、冷媒は、第3シリンダ室(C3)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第3吐出ポート(155-3)から吐出された高圧冷媒は、第3吐出配管(183c)と高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。また、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第3シリンダ室(C3)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)と第2圧縮機構(120)に吸入される。なお、気液分離器(104)内のガス冷媒は、第3圧縮機構(130)と第4圧縮機構(140)に導入される。

図44に示す第2の運転状態では、第1三方弁(107a)と第2三方弁(107b)がともに第2位置に設定される。この状態で圧縮機(100)を起動すると、蒸発器(103)で空気と熱交換して蒸発した低圧ガス冷媒が低圧冷媒管(181)及び第1吸入配管(182a)を通って第1吸入ポート(154-1)から第1圧縮機構(110)へ吸入される。冷媒は、第1シリンダ室(C1)で圧縮されて第1の中間圧冷媒になる。

第1の中間圧冷媒は、第1シリンダ室(C1)から吐出され、第1吐出配管(183a)と第2三方弁(107b)と連通管(190)と第1三方弁(107a)と第2吸入配管(182b)を通り、第2吸入ポート(154-2)から第2圧縮機構(120)に吸入される。冷媒は、第2シリンダ室(C2)で圧縮されて第2の中間圧冷媒(二段圧縮の中間圧冷媒)になる。

第2シリンダ室(C2)から吐出された第2の中間圧冷媒は、第2吐出配管(183b)を通過した後に中間圧冷媒管(184)を流れ、気液分離器(104)からの中間圧冷媒と合流して分岐管(185)へ流入する。分岐管(185)を流れる中間圧冷媒は、第3吸入配管(182c)と第4吸入配管(182d)に分流する。中間圧冷媒は、第3吸入配管(182c)からは第3吸入ポート(154-3)を通って第3圧縮機構(130)へ、第4吸入配管(182d)からは第4吸入ポート(154-4)を通って第4圧縮機構(140)へ吸入される。第3圧縮機構(130)と第4圧縮機構(140)では、冷媒が第3シリンダ室(C3)と第4シリンダ室(C4)で圧縮されて高圧冷媒になる。

第3吐出ポート(155-3)から吐出された高圧冷媒は、第3吐出配管(183c)と高圧冷媒導入管(186)を通って冷媒導入ポート(156)から圧縮機(100)のケーシング(150)内に導入される。また、第4シリンダ室(C4)で圧縮された高圧冷媒は、フロントヘッド(157)の吐出空間(162)からケーシング(150)内の空間に流出する。したがって、第3シリンダ室(C3)で圧縮された高圧冷媒と第4シリンダ室(C4)で圧縮された高圧冷媒は、ケーシング(150)内で合流する。

ケーシング(150)内の高圧冷媒は、第4吐出ポート(155-4)を通ってケーシング(150)から吐出され、高圧冷媒管(第4吐出配管)(187)を通ってガスクーラ(102)へ流入する。冷媒は、ガスクーラ(102)で室外空気へ放熱した後、第1膨張弁(105)で中間圧に減圧されて気液分離器(104)へ流入する。冷媒は気液分離器(104)で気液分離し、液冷媒が気液分離器(104)から流出する。液冷媒は、第2膨張弁(106)で低圧圧力に減圧された後に蒸発器(103)で蒸発し、第1圧縮機構(110)に吸入される。なお、気液分離器(104)内のガス冷媒は、第3圧縮機構(130)と第4圧縮機構(140)に導入される。

−参考技術6の効果−

この参考技術によれば、低段側になる第1圧縮機構(110)と第2圧縮機構(120)を、第1の運転状態では並列で用いる一方、第2の運転状態では直列で用いるようにしている。したがって、低段側の吸入容積が第1の運転状態よりも第2の運転状態で小さくなる。一方、高段側は、第1の運転状態と第2の運転状態のいずれも第3圧縮機構(130)と第4圧縮機構(140)を並列で用いており、吸入容積は変化しない。

この結果、高段側の吸入容積は第1の運転状態と第2の運転状態とで同じになるのに対して、低段側の吸入容積は第1の運転状態よりも第2の運転状態の方が小さくなる。つまり、高段吸入量は第1の運転状態と第2の運転状態とで同じであるが、実質的な低段吸入量は第1の運転状態よりも第2の運転状態の方が少なくなる。

このように、本参考技術では、低段側の2つの圧縮機構(110,120)を第1の運転状態において並列で用い、第2の運転状態において直列で用いることにより、1本の軸に4つの圧縮機構(110〜140)が機械的に連結された圧縮機(100)において、第1の運転状態と第2の運転状態における低段側圧縮機構の吸入容積と高段側圧縮機構の吸入容積の比率を調整することができる。したがって、運転条件に合わせて圧縮機(100)の容積比を切り換えることにより、COP(成績係数)の高い運転を行うことが可能となる。また、冷媒の圧縮に伴うトルク変動も調整できる。

《発明の参考技術7》

図45及び図46に示している参考技術7について説明する。

この参考技術は、圧縮機(100)の構造は形態3と同じで、冷媒回路(180)の構成を実施形態3とは異なるようにしたものである。したがって、以下、冷媒回路(180)についてのみ説明する。なお、冷媒回路(180)の構成要素は実施形態3と同じである。

図45及び図46に示すように、蒸発器(103)のガス側端部に接続された低圧冷媒管(181)は第1吸入配管(182a)と第2吸入配管(182b)に分岐している。第1吸入配管(182a)は第1圧縮機構(110)の第1吸入ポート(154-1)に接続され、第2吸入配管(182b)は第2圧縮機構(120)の第2吸入ポート(154-2)に接続されている。

上記圧縮機(100)の第1吐出ポート(155-1)には第1吐出配管(183a)が接続され、第2吐出ポート(155-2)には第2吐出配管(183b)が接続されている。第1吐出配管(183a)と第2吐出配管(183b)は合流して中間圧冷媒管(184)に接続されている。この中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)に接続されている。

上記中間圧冷媒管(184)は、気液分離器(104)の冷媒ガス流出口(104a)の下流側で分岐管(185)に分岐している。この分岐管(185)は、第3吸入配管(182c)を介して第3圧縮機構(130)の第3吸入ポート(154-3)に接続されている。また、この分岐管(185)は、途中で接続管(189k)に分岐しており、この接続管(189k)は第1三方弁(107a)の第2ポート(P2)に接続されている。第1三方弁(107a)の第1ポート(P1)には第4吸入配管(182d)の一端が接続され、第4吸入配管(182d)の他端は第4圧縮機構(140)の第4吸入ポート(154-4)に接続されている。

第3吐出ポート(155-3)には第3吐出配管(183c)の一端が接続され、第3吐出配管(183c)の他端は第2三方弁(107b)の第1ポート(P1)に接続されている。第2三方弁(107b)の第2ポート(P2)は、高圧冷媒導入管(186)を介して冷媒導入ポート(156)に接続されている。