JP4646201B2 - Automatic ultrasonic flaw detector for tubular structures - Google Patents

Automatic ultrasonic flaw detector for tubular structures Download PDFInfo

- Publication number

- JP4646201B2 JP4646201B2 JP2004360957A JP2004360957A JP4646201B2 JP 4646201 B2 JP4646201 B2 JP 4646201B2 JP 2004360957 A JP2004360957 A JP 2004360957A JP 2004360957 A JP2004360957 A JP 2004360957A JP 4646201 B2 JP4646201 B2 JP 4646201B2

- Authority

- JP

- Japan

- Prior art keywords

- tubular structure

- drive

- unit

- probe holder

- holder unit

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Investigating Or Analyzing Materials By The Use Of Ultrasonic Waves (AREA)

Description

本発明は、管状構造物用の自動超音波探傷装置に関する。さらに詳述すると、本発明は、発電プラント、石油化学プラント、建造物などにおける圧力パイプなどの管状構造物におけるき裂欠陥を自動で探傷する技術の改良に関する。 The present invention relates to an automatic ultrasonic flaw detector for tubular structures. More specifically, the present invention relates to an improvement in technology for automatically detecting crack defects in tubular structures such as pressure pipes in power plants, petrochemical plants, buildings, and the like.

既設火力発電設備の老朽化は年々進み、欧米では、経年火力発電所の高温蒸気配管において、既存の非破壊検査では検出が困難な溶接熱影響部(Heat Affected Zone、HAZ)のクリープ損傷による内在欠陥を起因とする噴破事故を経験している。我が国においても、このような高温蒸気配管といった配管等の構造物に内在する欠陥に対しての強い懸念がある。 The aging of existing thermal power generation facilities has progressed year by year, and in Europe and the United States, there is inherent heat damage in heat-affected zones (HAZ) that are difficult to detect by existing non-destructive inspection in high-temperature steam piping of aged thermal power plants. Experienced blast accidents caused by defects. In Japan, there is a strong concern for defects inherent in such structures as piping such as high-temperature steam piping.

このような高温蒸気配管の溶接熱影響部をはじめ、スラグ巻き込みや溶け込み不良などに起因して構造物材料とくに当該構造物の溶接部に生ずるき裂等の内在欠陥(本明細書ではこのようなき裂等の内在欠陥を「き裂欠陥」あるいは単に「き裂」と称する)を探傷するための非破壊検査として超音波探傷試験が実施されており、HAZの内在き裂欠陥の早期発見を目的としてTOFD(Time of Flight Diffraction)法やフェーズドアレイ法(PA法)などの適用研究が進められている。 In addition to the weld heat-affected zone of such high-temperature steam pipes, there are inherent defects such as cracks that occur in structural materials, particularly welds of the structure, due to slag entrainment and poor penetration (in this specification, such cracks). An ultrasonic flaw detection test has been carried out as a nondestructive inspection to detect flaws and other internal defects called “crack defects” or simply “cracks”, with the aim of early detection of HAZ internal crack defects. Application studies such as the TOFD (Time of Flight Diffraction) method and the phased array method (PA method) are underway.

TOFD法は、送信用と受信用の2つのプローブ(探触子)の間で超音波を発し、探傷体である構造物材料中におけるき裂欠陥の位置を同定するというものである。ここでいうき裂欠陥の「位置」とは、前後左右方向の位置と材料の厚さ方向の位置(あるいは高さ)との両方を含んだ3次元的位置のことを意味している。例えば、図28に示す2つのプローブ(探触子)101,102のうちの一方(送信用プローブ101)から、探傷対象である配管等の材料103に対して探傷用超音波を送信し、当該材料103の表面を伝うラテラル波LW、き裂104の上端104aおよび下端104bでの回折波、そして材料103の底面の反射波BWを他方のプローブ(受信側プローブ102)で受信し、受信波の位相差からき裂104の高さや位置を同定する(図29参照)。ちなみに、き裂104の上端104aや下端104bといった欠陥の先端での回折波は端部エコーとも呼ばれ、このような端部エコーの伝搬時間差を利用してき裂104の高さを測定する手法は「端部エコー法」とも呼ばれる。そして、上述のようなTOFD法によれば当該き裂104の高さや位置を高い精度で同定することが可能である。また、このTOFD法には、プローブ101,102を溶接線105と平行に長手方向へと直線的に移動させるいわゆるラインスキャン(Dスキャンともいう)を行うだけで、き裂104の高さ等を同定できるという特徴もある(図30、図31参照)。

In the TOFD method, ultrasonic waves are emitted between two probes for transmission and reception (probes), and the position of a crack defect in a structural material that is a flaw detector is identified. The “position” of the crack defect here means a three-dimensional position including both the position in the front-rear and left-right directions and the position (or height) in the thickness direction of the material. For example, flaw detection ultrasonic waves are transmitted from one of the two probes (probes) 101, 102 shown in FIG. 28 (transmitting probe 101) to the

一方、フェーズドアレイ法(PA法)は、複数のパルスレシーバー201と圧電素子(ピエゾ素子)202とを1対1に配置し(図33参照)、パルス電圧のタイミングをずらすことによって超音波ビームの方向を変化させ、焦点深度を変えて探傷することが可能となっている(図34、図35参照)。以前には、ケーブル203を通じ、単一のパルスレシーバー201により単一の圧電素子202を震わせて超音波を生じさせていたが(図32参照)、これだと自由に向きを変えることが難しかったので、複数のパルスレシーバー201と圧電素子202の一つひとつを分離することにより、プローブの向きを変えなくても超音波の向きを変える探傷技術が提案されている。このようなフェーズドアレイ法によれば、わざわざプローブの向きを変えるまでもなく、圧電素子202に対する電圧印加のタイミングをずらすことによって超音波の向きを変えることができる(図34、図35参照)。また、フェーズドアレイ法の場合、上述のような構成のプローブを溶接線と平行に一度だけ動かせば3次元情報が得られるという利点もある。

On the other hand, in the phased array method (PA method), a plurality of

さらには、上述したTOFD法とフェーズドアレイ法とを組み合わせて探傷するという複合的な探傷技術も提案されている(例えば特許文献1参照)。 Furthermore, a composite flaw detection technique in which flaw detection is performed by combining the above-described TOFD method and phased array method has also been proposed (see, for example, Patent Document 1).

しかしながら、上述したような各種の利点を備えた超音波探傷法が開発されあるいは実用されてはいるものの、高温蒸気配管等の管状の構造物(本明細書では総称して「管状構造物」という)におけるき裂欠陥を自動的に精度よく探傷することができる装置といったものは皆無であった。すなわち、上述したように高温蒸気配管等の管状構造物に内在する欠陥に対して強い懸念があるにもかかわらず、従来、このような欠陥を簡便かつ高精度に探傷することが可能な自動探傷装置が提案されていなかったために、例えば手動操作により管状構造物の表面を走査(スキャン)するといったようにき裂欠陥を探傷するのにかなりの労力を要していた。しかも、操作者の熟練度や機器の性能によって探傷結果に差が生じることが多く、労力を要する割にはそれほど精度が高くないといった問題もあった。 However, although an ultrasonic flaw detection method having various advantages as described above has been developed or put into practical use, a tubular structure such as a high-temperature steam pipe (collectively referred to as “tubular structure” in this specification). Cracked defect in) automatically things like device capable of accurately testing there was no. That is, although there is a strong concern for defects inherent in tubular structures such as high-temperature steam pipes as described above, conventional automatic flaw detection capable of detecting such defects simply and with high accuracy. Since no device has been proposed, considerable effort has been required to detect crack defects, such as scanning the surface of a tubular structure by manual operation. In addition, the flaw detection results often differ depending on the skill level of the operator and the performance of the equipment, and there is also a problem that the accuracy is not so high although labor is required.

そこで、本発明は、高温蒸気配管等の管状構造物き裂欠陥を自動的に精度よく探傷することができる管状構造物用の自動超音波探傷装置を提供することを目的とする。 Accordingly, an object of the present invention is to provide an automatic ultrasonic flaw detector for a tubular structure that can automatically and accurately detect a crack in a tubular structure such as a high-temperature steam pipe.

かかる目的を達成するため、請求項1に記載の管状構造物用の自動超音波探傷装置は、検査対象である管状構造物の外周に沿って周方向へ移動可能であるとともに前記管状構造物に生じているき裂欠陥を探触する超音波探触子と該超音波探触子を前記管状構造物の軸方向に往復動可能に移動させるための駆動源及び駆動機構とを搭載した探触子ホルダユニットと、管状構造物の外周に沿って周方向へ移動可能であり尚かつ移動のための駆動源を備えた駆動ユニットと、該駆動ユニットと探触子ホルダユニットとの間に介在する同じく管状構造物の外周に沿って周方向へ移動可能なガイド台車ユニットと、2枚のプレート状部材を重ね合わせると共に一方を無段階にスライドさせて全長を変更可能に互いに連結して周方向長さが変更可能とされ前記ガイド台車ユニット、探触子ホルダユニットおよび駆動ユニットの間の少なくともいずれかの個所に介在し隣り合うユニットどうしを連結する連結部材と、管状構造物の周方向に伸縮可能な装置締付部材とを備えるとともに、探触子ホルダユニット、駆動ユニット、ガイド台車ユニット、連結部材および装置締付部材が管状構造物の周方向に連結されて環状であり、かつ探触子ホルダユニットと駆動ユニットとが管状構造物を挟んで対向する位置に配置されて重量バランスがとられるものであり、これらが管状構造物の外周に沿って周囲を周方向に走行しこの走行時あるいは停止時に管状構造物のき裂欠陥の自動探傷を行うというものである。 In order to achieve this object, the automatic ultrasonic flaw detector for a tubular structure according to claim 1 is movable in the circumferential direction along the outer periphery of the tubular structure to be inspected, and is provided in the tubular structure. A probe equipped with an ultrasonic probe for detecting a crack defect generated, and a drive source and a drive mechanism for reciprocally moving the ultrasonic probe in the axial direction of the tubular structure A child holder unit, a drive unit that is movable in the circumferential direction along the outer periphery of the tubular structure and that has a drive source for movement, and is interposed between the drive unit and the probe holder unit Similarly, the guide carriage unit that can move in the circumferential direction along the outer periphery of the tubular structure and the two plate-like members are overlapped with each other so that the entire length can be changed by steplessly sliding and connected to each other. It is a possible change of Serial guide the truck unit, and at least one of the connecting member for connecting each other interposed adjacent units in place, telescopic device member tightening the peripheral direction of the tubular structure between the probe holder unit and the drive unit The probe holder unit, the drive unit, the guide carriage unit, the connecting member and the device fastening member are connected to each other in the circumferential direction of the tubular structure and are annular, and the probe holder unit and the drive unit are They are placed at positions facing each other across the tubular structure to balance the weight, and these travel around the circumference of the tubular structure in the circumferential direction. The automatic flaw detection of crack defects.

請求項2に記載の発明は、請求項1に記載の管状構造物用の自動超音波探傷装置において、管状構造物を周回するように設置される軌道タイミングベルトと、この軌道タイミングベルトに噛み合う駆動タイミングプーリとを備え、この駆動タイミングプーリを駆動源により回転駆動することにより駆動ユニットを移動させるようにしたものである。 According to a second aspect of the present invention, in the automatic ultrasonic flaw detector for a tubular structure according to the first aspect, a track timing belt installed so as to go around the tubular structure, and a drive meshing with the track timing belt A timing pulley, and the drive timing pulley is rotated by a drive source to move the drive unit.

請求項1記載の管状構造物用の自動超音波探傷装置によると、周方向に移動可能な各ユニット等を組み合わせて連結し環状の探傷装置を構成したことから、この環状装置を管状構造物の外周に沿って回転させてき裂欠陥を探傷することが可能となっている。しかも、この装置は駆動源によって駆動可能なユニット(駆動ユニット)を含んでいることから、管状構造物の外周に取り付けた後は自動運転によって自動的に探傷動作をすることが可能である。したがって、環状に連結した各ユニット等をその状態のまま自動で外周周りを回転させ、自動的に探傷することできるという点で従来の装置にくらべ探傷に要する作業や労力が極めて少なくて済む。しかも、自動走査を行うことから、従来の手動走査よりも精度の高い検査結果が得られやすい。

さらに、それぞれ駆動源搭載した探触子ホルダユニットと駆動ユニットとを管状構造物を挟んで対向する位置に配置して重量バランスをとるようにしているので、自動超音波探傷装置をよりスムーズに回転させることが可能となる。すなわち、探触子ホルダユニットにおける動作抵抗がもっとも大きい場合、このように駆動ユニットと対向する位置に配置することによって抵抗を極力少なくすることが可能となる。加えて、このように探触子ホルダユニットを対向配置した場合には、自動超音波探傷装置の正回転時と逆回転とにおける動作抵抗の差を極力少なくすることも期待できる。また、連結部材の周方向長さが適宜変更可能であることから、サイズの異なる管状構造物を検査対象とする場合にも本装置を適用することが可能となり汎用性が増す。したがって、これによれば単一の自動超音波探傷装置によって様々なサイズの管状構造物を検査することが可能となり簡便である。

According to the automatic ultrasonic flaw detector for a tubular structure according to claim 1, an annular flaw detector is formed by combining and connecting units movable in the circumferential direction. It is possible to detect crack defects by rotating along the outer periphery. In addition, since this apparatus includes a unit (drive unit) that can be driven by a drive source, it is possible to automatically perform a flaw detection operation by automatic operation after being attached to the outer periphery of the tubular structure. Therefore, the operation and labor required for flaw detection are extremely small compared to the conventional apparatus in that each unit or the like connected in an annular shape can be automatically rotated around the outer periphery in that state and automatically flaw-detected. In addition, since automatic scanning is performed, it is easy to obtain an inspection result with higher accuracy than conventional manual scanning.

In addition, the probe holder unit and the drive unit, each equipped with a drive source, are placed at opposite positions across the tubular structure to balance the weight, so the automatic ultrasonic flaw detector rotates more smoothly. It becomes possible to make it. That is, when the operating resistance of the probe holder unit is the largest, it is possible to reduce the resistance as much as possible by disposing the probe holder unit at the position facing the drive unit. In addition, when the probe holder units are arranged so as to face each other as described above, it can be expected that the difference in operation resistance between the forward rotation and the reverse rotation of the automatic ultrasonic flaw detector is minimized. In addition, since the circumferential length of the connecting member can be changed as appropriate, the present apparatus can be applied even when tubular structures having different sizes are to be inspected, increasing versatility. Therefore, according to this, it becomes possible to inspect tubular structures of various sizes with a single automatic ultrasonic flaw detector, which is convenient.

しかも、探触子ホルダユニットは一つばかりとは限らず、例えばアレイ探触子ホルダユニットやTOFD探触子ホルダユニットなど、必要に応じて複数種類の探触子ホルダユニットを併設することも可能である。こうした場合、種類の異なる探触子による同時探傷もできることから、単一の探触子でき裂欠陥を探傷するよりもさらに高い精度の検査を実施することが可能となる。 Moreover, the number of probe holder units is not limited to one. For example, an array probe holder unit or a TOFD probe holder unit can be provided with a plurality of types of probe holder units. It is. In such a case, since simultaneous flaw detection with different types of probes can be performed, it is possible to perform inspection with higher accuracy than flaw detection with a single probe.

請求項2に記載の自動超音波探傷装置によると、管状構造物を軌道タイミングベルト上で駆動タイミングプーリを回転させることにより、この軌道タイミングベルトに沿って駆動ユニットを移動させることができる。しかも、駆動タイミングプーリは軌道タイミングベルトに噛み合っていることからプーリとベルトとの間での滑りを生じさせることなく移動することができるため、精度の高い走査を実施することが可能となっている。

According to the automatic ultrasonic flaw detector described in

以下、本発明の構成を図面に示す実施の形態に基づいて詳細に説明する。 Hereinafter, the configuration of the present invention will be described in detail based on embodiments shown in the drawings.

図1に本発明の一実施形態を示す。本発明にかかる管状構造物用の自動超音波探傷装置1は、検査対象である管状構造物2の外周に沿って周方向へ移動可能であるとともにこの管状構造物2に生じているき裂欠陥を探触する超音波探触子(以下、プローブとも呼ぶ)44,57,58を搭載した探触子ホルダユニット4,5と、管状構造物の外周に沿って周方向へ移動可能であり尚かつ移動のための駆動源11を備えた駆動ユニット3と、該駆動ユニット3と探触子ホルダユニット4,5との間に介在する同じく管状構造物2の外周に沿って周方向へ移動可能なガイド台車ユニット6と、該ガイド台車ユニット6、探触子ホルダユニット4,5および駆動ユニット3の間の少なくともいずれかの個所に介在し隣り合うユニットどうしを連結する連結部材7と、管状構造物2の周方向に伸縮可能な装置締付部材8とを備えているものである。また、この自動超音波探傷装置1においては探触子ホルダユニット4,5、駆動ユニット3、ガイド台車ユニット6、連結部材7および装置締付部材8が管状構造物2の周方向に連結されて環状であり、これらが管状構造物2の外周に沿って周囲を周方向に走行しこの走行時あるいは停止時に管状構造物2のき裂欠陥の自動探傷を行うようになっている(図1等参照)。

FIG. 1 shows an embodiment of the present invention. The automatic ultrasonic flaw detector 1 for a tubular structure according to the present invention is movable in the circumferential direction along the outer periphery of the

ここで、本実施形態における管状構造物2は例えば経年火力発電所の高温蒸気配管などといった配管などの管状物全般であって、溶接熱影響部をはじめ、スラグ巻き込みや溶け込み不良などに起因して構造材料自体、中でもとくに当該構造物の溶接部に生ずるき裂欠陥を含んでいるおそれがあるものである。

Here, the

駆動ユニット3は、環状に構成された自動超音波探傷装置1を管状構造物2の周面に沿って周方向に回転させるための駆動装置として設けられている。駆動装置の具体的構成には種々のものが考えうるが、例えば本実施形態においては管状構造物2の周面に周回する歯付きの軌道タイミングベルト9を設けておくとともに、これに噛み合う歯付きの駆動タイミングプーリ10をこの軌道タイミングベルト上で回転させることによって駆動ユニット3を周方向に移動させることとしている(図1、図2参照)。軌道タイミングベルト9はその外周側に歯を備えた歯付きベルトであって、管状構造物2の外周を周回するように設置され、駆動タイミングプーリ10の軌道となって駆動ユニット3をガイドする(図2等参照)。

The

以下に、本実施形態における駆動ユニット3の構造について説明する(図3〜図9参照)。

Below, the structure of the

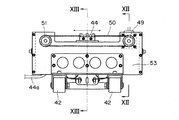

本実施形態の駆動ユニット3は、上述した軌道タイミングベルト9に沿って管状構造物2上を周方向に移動するユニットであり、駆動源(以下、−本実施形態において「駆動用モータ」という)11、ロータリエンコーダ12、複数のタイミングプーリ13,15,17、これら各種部材を収容したフレーム(本実施形態では右フレーム31と左フレーム32を図示している)、このフレームの底部に設けられたキャスター(車輪)42、上述した駆動タイミングプーリ10などを備えている(図3等参照)。駆動ユニット3の右フレーム31および左フレーム32にはそれぞれブラケット33,34が設けられている(図3、図4参照)。これらブラケット33,34には連結用孔33a,34aを利用してそれぞれに連結部材(以下、「連結プレート」という)7を連結することができるようになっている(図1、図6参照)。さらに、これらブラケット33,34の底面側にはキャスター42が取り付けられるようになっている(図3等参照)。

The

駆動用モータ11はこの駆動ユニット3を駆動し、ひいては環状の自動超音波探傷装置1を管状構造物2の周りで自動回転させるための駆動源であり、本実施形態では上述した左右のフレーム31,32の間であってユニットの上部付近となる位置に、モータ回転軸が管状構造物2の長軸方向(以下、長手方向ともいう)と一致するように配置されている(図8、図9参照)。本実施形態ではこの駆動用モータ11としてギヤードステッピングモータを使用しているが、これは一例に過ぎず他のモータ、例えば5相パルスモータのようなモータやこれら以外の通常のモータなどを使用することもできることはいうまでもない。駆動用モータ11の本体には電源コード11aが接続されており、この電源コード11aを通じてモータ本体への給電が行われる。また、駆動用モータ11の回転軸の背面側端部(駆動タイミングプーリ10とは逆の側)にはロータリエンコーダ12が設置されており、回転軸の回転量および回転速度が検出できるようになっている(図8等参照)。一方、駆動用モータ11の回転軸の正面側端部には駆動力を伝達するためのタイミングプーリ13が設けられ、さらにこのタイミングプーリ13にはタイミングベルト14が巻き掛けられている(図8、図9参照)。このタイミングベルト14は、右フレーム31に支持されているさらに別のタイミングプーリ15に巻き掛けられている(図7参照)。本実施形態の場合、このタイミングプーリ15は駆動用モータ11の斜め下方に設置されているため、タイミングベルト14は両タイミングプーリ13,15間で斜めに巻き掛けられた状態となっている(図4参照)。また、このタイミングプーリ15と、出力軸18に固着されているタイミングプーリ17との間にはさらに別のタイミングベルト16が巻き掛けられている(図7、図17参照)。出力軸18は駆動タイミングプーリ10に回転を伝達するために設けられている軸で、正面側の軸端にこの駆動タイミングプーリ10が固着されている(図8参照)。

The

また、駆動タイミングプーリ10は、管状構造物2の径方向の位置が変えられるように設けられていることが好ましい。検査対象である管状構造物2の径が変われば曲率も変化することになり、曲率に応じて駆動タイミングプーリ10の適正位置も変わってくるが、このように位置変更が可能であれば管状構造物2のサイズに応じて位置調整することが可能となる。例えば本実施形態においては、タイミングプーリ15と同一の軸を中心に揺動可能な2本の揺動アーム19,20をこのタイミングプーリ15を挟むようにして配置し、さらにそれぞれの先端部分にベアリング21,22を設け、上述した出力軸18をこれら揺動アーム19,20で回転可能な状態で揺動可能に支持することによって出力軸18および駆動タイミングプーリ10の径方向位置を変えられるようにしている(図3、図7参照)。ちなみに、本実施形態のように出力軸18を途中で軸径が変化する段付き軸とし、この段付き部分にベアリング21,22を配置すればこれらベアリング21,22がストッパとしても機能し、出力軸18が軸方向にずれるのを防止できるという利点がある(図8参照)。

The

また、図3に示しているように、これら揺動アーム19.20の少なくとも一方は、引っ張りコイルばね23によって上方向(径方向外側)に向け常時引っ張り付勢されている(図3参照)。さらに、揺動アーム19.20の一方(例えば揺動アーム19)に突き当たることによって揺動可能範囲を制限するストッパ24も設けられている(図3、図8参照)。このストッパ24は、つまみ25を回ることによってその下端位置を上下させることが可能なもので、揺動アーム19への突き当て位置を適宜変えることによって出力軸18および駆動タイミングプーリ10の径方向位置を調節することが可能となっている(図3、図8参照)。

Further, as shown in FIG. 3, at least one of the swing arms 19.20 is always pulled and biased upward (radially outward) by the tension coil spring 23 (see FIG. 3). Further, a

なお、駆動タイミングプーリ10とベアリング21との間にはカラー26が設けられている(図8参照)。さらに、出力軸18の正面側軸端には、駆動タイミングプーリ10の抜けを防止する例えば金属製のワッシャ27が取り付けられている(図8参照)。

A

一方、出力軸18の背面側軸端にはベアリング29を介してローラ28が取り付けられている(図8参照)。このローラ28は管状構造物2の周面上を転がりながら移動できるように設けられているもので、周面に対して出力軸18が常に平行となるように、駆動タイミングプーリ10よりも少し大径(より具体的には軌道タイミングベルト9の厚みの分だけ大きく)形成されている(図7、図8参照)。また、ベアリング22とベアリング29との間には、ローラ28が揺動アーム20に接触するのを防止するカラー30が介在している(図8参照)。

On the other hand, a

タイミングプーリ15の周辺の構造についても以下に説明しておく。本実施形態の場合、右フレーム31に2つの支持ブラケット35,36を長手方向に並べて設置し、これら支持ブラケット35,36によって支持軸37を支持している(図7、図9参照)。この支持軸37の中央には上述したタイミングプーリ15が回転可能な状態で支持され、さらに、支持軸37の両端部分にはそれぞれ上述した揺動アーム19,20が支持されている。また、この支持軸37自体も、各支持ブラケット35,36との間にベアリング38,39が介在することによって支持ブラケット35,36に対し回転可能となっている。さらにこの支持軸37の周面であってタイミングプーリ15の一端側(例えば背面側)には止め輪40、他端側(例えば正面側)には例えば樹脂製のワッシャ41がそれぞれ取り付けられている(図9参照)。

The structure around the timing

また、この駆動ユニット3の底部にはキャスター42が設けられている。例えば本実施形態では、右左のフレーム31,32に取り付けられたブラケット33,34を利用して4つのキャスター42をこの駆動ユニット3のほぼ四隅に配置して取り付けている。

A

以上のような駆動ユニット3においては、駆動用モータ11を動作させることにより、駆動用モータ11→タイミングプーリ13→タイミングベルト14→タイミングプーリ15→タイミングベルト16→タイミングプーリ17→出力軸18→駆動タイミングプーリ10というように回転が伝達されて駆動タイミングプーリ10が回転する。駆動タイミングプーリ10が軌道タイミングベルト9上で回転すると、周方向への力が作用して駆動ユニット3が管状構造物2の外周面に沿って移動し回転することになる。

In the

なお、各タイミングプーリ13,15,17と、これらに巻き掛けられるタイミングベルト14,16のそれぞれを歯付きとすれば、プーリとベルト間における滑りを防止できるという点で好ましい。例えば本実施形態では、タイミングプーリ15等を歯付きプーリとし、尚かつタイミングベルト14等の内周にも歯(図示省略)を設けてこれらを噛み合わせ、動作中に滑りが生じないようにしている(図7等参照)。

In addition, it is preferable that each of the timing pulleys 13, 15, and 17 and the

次に、検査用のプローブ(検査用探触子)を装着するための装着ユニット(アレイ探触子ホルダユニット4、TOFD探触子ホルダユニット5)について説明する。

Next, mounting units (array

アレイ探触子ホルダユニット4は、アレイ探触子44を使い、パルス電圧のタイミングをずらすことによって超音波ビームの方向を変化させ焦点深度を変えて探傷するための装置である。例えば本実施形態においては、互いに平行な一対の丸棒からなるガイド軸45がこのアレイ探触子ホルダユニット4に設けられ、このガイド軸45に沿ってアレイ探触子44がリニアに移動できるようになっている。この場合のガイド軸45は長手方向(管状構造物2の軸方向)に沿って設けられていることから、本実施形態のアレイ探触子4は長手方向に移動可能となっている。したがって、上述した駆動ユニット3によってこのアレイ探触子ホルダユニット4を周方向に移動させ、停止させた後、アレイ探触子44を長手方向に移動させて超音波探傷を行うことが可能となっている。アレイ探触子44のうちガイド軸45が通過する被ガイド孔の部分にはブシュ51が設けられ、さらに止め輪52が取り付けられている(図14参照)。アレイ探触子44による探傷結果はケーブル44aを通じて送信される。

The array

駆動用モータ46は、このアレイ探触子ホルダユニット4におけるプローブつまりアレイ探触子44を長手方向(管状構造物2の軸方向)に移動させるための駆動源である。例えば本実施形態では、この駆動用モータ46をアレイ探触子ホルダユニット4の前面近傍に横向きに(つまりモータ回転軸が長手方向と直交するように)配置している(図11参照)。また、本実施形態ではこの駆動用モータ46としてギヤードステッピングモータを使用しているがこれは一例に過ぎず他のモータを使用することもできることは駆動ユニット3の場合と同様である。駆動用モータ46の回転軸の端部(例えば図12において向かって右側の端部)にはロータリエンコーダ47が接続されており、モータ回転軸の回転量および回転速度が検出できるようになっている(図11、図12参照)。ロータリエンコーダ47は右フレーム52に例えばねじ止めされるなどして取り付けられている。また、本実施形態ではモータ回転軸とこのロータリエンコーダ47とをカップリング48によってガイド軸45を跨ぐようにして接続している(図11参照)。

The

さらに、モータ回転軸の他方の端部(例えば図12において向かって左側の端部)には駆動力を伝達するためのタイミングプーリ49が設けられ、さらにこのタイミングプーリ49にはタイミングベルト50が巻き掛けられている(図10〜図12参照)。このタイミングベルト50は、長手方向背面側に設けられたアイドラプーリ56にも巻き掛けられてベルト部分がガイド軸45と平行となるように張られ、さらに、その途中にアレイ探触子44が止め付けられることによってこのアレイ探触子44と同量動くようになっている(図10、図11参照)。したがって本実施形態のアレイ探触子ホルダユニット4においては、駆動用モータ46を駆動することによりタイミングベルト50を送り、これに止め付けられているアレイ探触子44をガイド軸45に沿って長手方向へと移動させることができる。また、駆動用モータ46を逆転させればアレイ探触子44を逆方向に移動させることができる。

Further, a timing

また、アレイ探触子ホルダユニット4の右左のフレーム52,53にはそれぞれブラケット54,55が設けられている(図11、図12等参照)。これらブラケット54,55には連結用孔54a,55aを利用してそれぞれに連結プレート7を連結することができるようになっている(図1参照)。さらに、これらブラケット54,55の底面側にはキャスター42が取り付けられている(図13等参照)。

In addition,

続いてTOFD探触子ホルダユニット5について説明する(図16〜図19参照)。TOFD探触子ホルダユニット5は、探傷体である構造物材料中におけるき裂欠陥の位置を同定するための装置であり、一方は送信用プローブ、もう一方は受信用プローブとして機能する一対のTOFD探触子57,58を備えている。また、本実施形態においては互いに平行な一対の丸棒からなるガイド軸59がこのTOFD探触子ホルダユニット5に設けられており、このガイド軸59に沿ってTOFD探触子57,58の両方または一方がリニアに移動できるようになっている(図17参照)。この場合のガイド軸59は長手方向(管状構造物2の軸方向)に沿って設けられていることから、本実施形態のTOFD探触子57,58は長手方向に移動可能となっている。したがって、上述した駆動ユニット3によってこのTOFD探触子ホルダユニット5を周方向に移動させ、停止させた後、TOFD探触子57,58を長手方向に移動させて超音波探傷を行うことが可能となっている。また、TOFD探触子57,58の近傍にはガイド軸59と平行となるようにスケールプレート60が設けられている(図17参照)。例えば本実施形態のスケールプレート60は長手方向の中央位置の目盛りが0であり、この中央位置からTOFD探触子57,58までの距離がわかるようになっている。

Next, the TOFD

また、TOFD探触子ホルダユニット5の右左のフレーム61,62にはそれぞれブラケット63,64が設けられている(図15〜図18参照)。これらブラケット63,64には連結用孔63a,64aを利用してそれぞれに連結プレート7を連結することができるようになっている(図1参照)。さらに、これらブラケット63,64の底面側にはキャスター42が取り付けられている(図15等参照)。

In addition,

ガイド台車ユニット6は、上述した駆動ユニット3、アレイ探触子ホルダユニット4、TOFD探触子ホルダユニット5あるいは連結プレート7と連結されて環状の自動超音波探傷装置1を構成する部材である。例えば本実施形態におけるガイド台車ユニット6は、矩形のプレートと、このプレート底面の四隅に配置されたキャスター42とで構成されている(図1、図2参照)。このガイド台車ユニット6のサイズおよび設置数は他の装置(駆動ユニット3、アレイ探触子ホルダユニット4、TOFD探触子ホルダユニット5など)や検査対象となる管状構造物2のサイズなどに応じて変更することが可能であるが、一例として本実施形態での態様を説明するとここでは3台のガイド台車ユニット6を用意し、キャスター42を備えた6台のユニット(すなわち1台の駆動ユニット3、1台のアレイ探触子ホルダユニット4、1台のTOFD探触子ホルダユニット5、3台のガイド台車ユニット6)を60度おきの等間隔で配置することとしている(図1参照)。このように各ユニット3〜6を等間隔に配置した場合にはキャスター42の転がり抵抗が適度に分散されることになり、これら各ユニット3〜6を管状構造物2の周囲でよりスムーズに回転させることが可能になるという点で好ましい。

The

連結プレート(連結部材)7は、上述した各ユニット3〜6どうしを連結するための部材である(図1、図2参照)。自動超音波探傷装置1を構成するにあたっては上述した各ユニット3〜6を直接連結することもできるが、本実施形態においては各ユニット3〜6の間にこの連結プレート7を介在させて環状の自動超音波探傷装置1を構成することとしている。このように各ユニット3〜6間に連結プレート7を介在させた場合、その分だけ可動点(連結点)が多くなることから、管状構造物2の周面に沿った形状の自動超音波探傷装置1を構成することが可能となる。また、必要に応じてこの連結プレート7(または上述のガイド台車ユニット6でもよい)を着脱し、あるいは連結プレート7等のサイズ(より具体的には、周方向の長さ)を変更することによってサイズの異なる管状構造物2にも容易に適用できるという観点でも連結プレート7を介在させることは好ましく、これによって自動超音波探傷装置1を適用するにあたっての柔軟性が増し、適用範囲が広がるといえる。さらには、他のユニット3〜6のサイズや重量を考慮し、必要に応じて個々の連結プレート7の長さを異ならせるようにしてもよい。ここで具体例を挙げて説明しておくと、本実施形態では、外形610mmの環状構造物2に対して5個ある連結プレート7の長さをアレイ探触子ホルダユニット4から反時計回り順にそれぞれ160mm、190mm、170mm、170mm、190mmというように異ならせている(図1参照)。例えばアレイ探触子ホルダユニット4やTOFD探触子ホルダユニット5がそれぞれの探触子(アレイ探触子44、TOFD探触子57,58)を管状構造物2の外周面に接触させながら動作するような場合、このように各連結プレート7のサイズを適宜変更することとし、摺動抵抗も考慮にいれて全体としての重量バランスをとれば、自動超音波探傷装置1がよりスムーズに動作することが可能となる。

The connection plate (connection member) 7 is a member for connecting the

また、本実施形態の連結プレート7は蝶番取付用の連結用孔7aを備えており、この連結用孔7aに取り付けた連結用治具43を介して隣り合う各ユニット3〜6と連結される構造となっている。連結用治具43は折り曲げ自在なものあるいは折り曲げ自在な程度の柔軟性を備えるものであり、これによってサイズの異なる管状構造物2への適用が可能となっている。例えば本実施形態においてはこの連結用治具43として蝶番を利用することとしているが、もちろんこれ以外の治具を利用しても構わない。また、本実施形態では、この連結プレート7を各ユニット3〜6の間に等間隔となるように配置することとしている。ただし、これら連結プレート7のうちの一つは装置締付部材8に置き換え、自動超音波探傷装置1の周回長さを調整できる構造としている(図1参照)。なお、上述の説明では「連結プレート」という名称で説明しているが、これは部材が板状であることに起因する便宜的な名称であって連結部材の好適な一例に過ぎない。したがって、例えば棒状の部材であっても上述の場合と同様に機能する限りは本発明でいう「連結部材」に該当する。

Further, the connecting

装置締付部材8は、環状に構成された自動超音波探傷装置1の途中に設けられ、適度に締め付けることによって周回長さを調整するための部材である(図1参照)。装置締付部材8の具体的構造は適度に周回長さを変更できるものであれば特に限定されるものではないが、例えば本実施形態では周方向に4枚のプレート状部材8a〜8dを連ねるとともにそのうちの中央寄り2枚8b,8cを逆V字状に折り曲げ、これら折り曲げた2枚のプレート状部材8b,8cを調整用ボルト8eで貫く構造としている(図1参照)。また、詳しくは図示していないが、この調整用ボルト8eを受ける2つのナットはプレート状部材8b,8cに対して回転可能に取り付けておき、プレート状部材8b,8cの角度が変わっても常に調整用ボルト8eの軸方向を向く構造としている。いうまでもないが、2つのナットは、互いに逆方向の雌ねじが切られたものか、あるいはいずれか一方が雌ねじの切られてなくてボルトの回転のみ許容するものとなっている。

The device fastening member 8 is provided in the middle of the automatic ultrasonic flaw detector 1 configured in an annular shape, and is a member for adjusting the circulation length by appropriately tightening (see FIG. 1). The specific structure of the device fastening member 8 is not particularly limited as long as the circumferential length can be appropriately changed. For example, in this embodiment, four plate-

軌道タイミングベルト9は、上述したようにその外周側に歯を備えた歯付きベルトであって、管状構造物2の外周を周回するように設置されて駆動タイミングプーリ10の軌道となるものである。例えば本実施形態においては強化ゴムからなる可撓性の軌道タイミングベルト9を採用し、これを管状構造物2の外周に巻き付けるようにしている(図1、図2参照)。ベルト自体は、山部分と谷部分が周期的に繰り返される凹凸形状とされることによって歯を備えた構造となっている(図20参照)。また、この軌道タイミングベルト9の終端部にはラチェット機構を内蔵したベルト巻込用タイミングプーリ71が取り付けられている。このベルト巻込用タイミングプーリ71の外周面には、凹凸形状とされた軌道タイミングベルト9と噛み合い引っ掛けるための凸部が形成されている(図21、図22参照)。また、軌道タイミングベルト9を送り込んでベルト巻込用タイミングプーリ71に噛み合わせるためのガイドアダプタ72がこのベルト巻込用タイミングプーリ71の外周面と向かい合うように設けられている(図20参照)。ベルト巻込用タイミングプーリ71の側部には、このベルト巻込用タイミングプーリ71自体を回転させるためのベルト締付用レンチ孔73が設けられている。したがって、まず軌道タイミングベルト9の終端をベルト巻込用タイミングプーリ71とガイドアダプタ72との間に差し入れ、ベルト締付用レンチ孔73に差し込んだレンチでベルト巻込用タイミングプーリ71を回転させることにより軌道タイミングベルト9を徐々に巻き取り、当該軌道タイミングベルト9を管状構造物2の外周に密着した状態で巻き付けることができる。この場合、ベルト巻込用タイミングプーリ71はラチェット機構によって一方向にのみ回転可能となっているために、いったん軌道タイミングベルト9を締め付けたら当該ラチェット機構を解除しない限りはベルトが弛まない構造となっている。なお、ベルト巻込用タイミングプーリ71とガイドアダプタ72はその両側のフレーム74によって支持された構造となっている(図22参照)。また、ベルト巻込用タイミングプーリ71の端部に軌道タイミングベルト9を取り付けるにあたっては、その間に付勢部材を介在させておくことが好ましい。例えば本実施形態では軌道タイミングベルト9の終端部にベルト取付金具75を取り付け、ベルト取付金具75には圧縮コイルばね76aを内蔵している付勢部材76を取り付け、この付勢部材76をフレーム74に接続する構造としている(図20、図21参照)。この場合の付勢部材76は軌道タイミングベルト9を引っ張り付勢することから、管状構造物2の外周に巻き付けた軌道タイミングベルト9がその後に弛緩するのを防止するように作用する。また、軌道タイミングベルト9を管状構造物2の外周に巻き付ける際にあっては、ベルト巻込用タイミングプーリ71を多く回転させて軌道タイミングベルト9を強めに巻き込んだとしても、圧縮コイルばね76aが圧縮されて付勢部材76の長さが周方向に延びることによって軌道タイミングベルト9に無理な力がかからないように機能する。なお、フレーム74の底面には管状構造物2と接触してベルト巻込用タイミングプーリ71が動かないように固定するためのコンタクトブラケット77が設けられている(図20、図22参照)。

As described above, the

以上はラチェット機構付きのベルト巻込用タイミングプーリ71を採用した場合であるがこれ以外の機構として例えばアジャスト付きのファスナー78を採用することもできる(図23、図24参照)。すなわち、軌道タイミングベルト9の一端にフック付きの締結部材79を取り付けるとともに、他端にはこのフック付き締結部材79に引っ掛かる係止部材80を備えたアジャストファスナー78を取り付け、ハンドル81のてこ作用を利用して軌道タイミングベルト9を管状構造物2の外周に密着させて巻き付けるようにすることもできる。

The above is a case where the belt-winding

以上の各部材によって構成される本実施形態の自動超音波探傷装置1によれば、検査対象たる管状構造物2のき裂欠陥を自動探傷することができる。すなわち、まず管状構造物2の周囲に軌道タイミングベルト9を設置し、さらに環状の自動超音波探傷装置1を管状構造物2の外周に取り付けた後、装置締付部材8によって自動超音波探傷装置1の周回長さを調整し、各ユニット3〜6のキャスター42、およびアレイ探触子44とTOFD探触子57を管状構造物2の外周面に密着させる(図1参照)。また、駆動ユニット3の駆動タイミングプーリ10を軌道タイミングベルト9に噛み合わせておく(図2参照)。設置後、駆動用モータ11を動作させると自動超音波探傷装置1が管状構造物2の周囲を回転して自動探傷を始める。また、この自動超音波探傷装置1を管状構造物2に着脱する場合には、一般には2人程度の作業者がいれば簡便に着脱することができるし、1人であっても、自動超音波探傷装置1を管状構造物2の上部から巻き回すようにして取り付けたりあるいはこれとは逆の動作で取り外すことは可能である。

According to the automatic ultrasonic flaw detector 1 of the present embodiment configured by the above members, it is possible to automatically detect a crack defect in the

ちなみに、上述した各ユニット3〜6の配置(連結の順番)については特に限定されることはなく、どのような連結順としても自動探傷を実施することは可能であるが、例えば、本実施形態のように駆動ユニット3とアレイ探触子ホルダユニット4とを対向配置すること(180°離れた位置に配置すること)は好ましいといえる(図1参照)。例えば各ユニット3〜6のうちアレイ探触子ホルダユニット4の動作時の接触抵抗が最大である場合、このように対向配置すれば、自動超音波探傷装置1の周方向の重量が適度に分散され、駆動ユニット3にかかる重量負荷が少なくて済むため回転動作をよりスムーズにすることが可能となる。あるいは、特に図示していないが、駆動ユニット3、アレイ探触子ホルダユニット4、TOFD探触子ホルダユニット5といった比較的重量のあるユニットを120°おきに等間隔となるように配置し、自動超音波探傷装置1の全体的な重量バランスをとることも好ましいといえる。

Incidentally, the arrangement (order of connection) of the

なお、上述の実施形態は本発明の好適な実施の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。例えば本実施形態ではアレイ探触子ホルダユニット4とTOFD探触子ホルダユニット5とを備えることによりフェーズドアレイ法(PA法)とTOFD法の両方を実施しうる自動超音波探傷装置1について説明したが、この他にも、クリーピング波プローブ、通常の単一振動子の縦波や横波の斜角プローブなどを用い、TOFD法、端部エコー法、タンデム探傷法、ピッチキャッチなどを同時に利用して探傷を行うこともできる。ちなみに、タンデム探傷法とは、探傷面に垂直な欠陥を検出するために2個の斜角探触子を前後に配置して一方を送信用、他方を受信用にして行う探傷法のことである。また、クリーピング波プローブとは、横波(クリーピング波と同時に発生する波)が配管等の底面で反射するとき生ずる2次クリーピング波を利用し、配管内表面に開口した欠陥などの検出を行うための探触子である。

The above-described embodiment is an example of a preferred embodiment of the present invention, but is not limited thereto, and various modifications can be made without departing from the scope of the present invention. For example, in the present embodiment, the automatic ultrasonic flaw detector 1 that can perform both the phased array method (PA method) and the TOFD method by providing the array

また、本実施形態ではアレイ探触子ホルダユニット4とTOFD探触子ホルダユニット5の2種類の探触子ホルダユニットを備えた自動超音波探傷装置1について説明したが、これは好適な形態の一例に過ぎず、例えば、アレイ探触子ホルダユニット4とTOFD探触子ホルダユニット5のいずれか一方のみを備えた自動超音波探傷装置1であっても管状構造物2のき裂欠陥を自動探傷可能であることはいうまでもない。要は、種類の異なる探触子ホルダユニットを備えていれば探傷精度の向上が望めるという点で好ましいが、単一の探触子ホルダユニットであってもき裂結果の探傷を行うことは十分に可能である。

In the present embodiment, the automatic ultrasonic flaw detector 1 including two types of probe holder units, the array

さらに、本実施形態ではアレイ探触子ホルダユニット4とTOFD探触子ホルダユニット5をそれぞれ1個ずつ(1基ずつ)備えた自動超音波探傷装置1について説明したが、必要に応じてこれら探触子ホルダユニットを増設することももちろん可能である。例えばある個所のガイド台車ユニット6を取り外して代わりにアレイ探触子ホルダユニット4を設置すれば複数のアレイ探触子44を備えた自動超音波探傷装置1とすることができる。また、TOFD探触子ホルダユニット5についても同様である。

Furthermore, in the present embodiment, the automatic ultrasonic flaw detector 1 provided with one array

また、上述した実施形態では、各連結プレート7のサイズを適宜変更して装置全体の重量バランスをとればスムーズな動作が可能になることについて説明したが、ここでいう連結プレート7のサイズ変更には、もともとサイズの異なる複数種の連結プレート7を取り揃えておいて必要部分のみ取り替えることが含まれるし、連結プレート7自体を伸縮させて長さを変更することも含まれる。ここで後者の一例について説明しておくと、以下のように、プレート本体部分が2枚のプレート状部材(ガイドプレート65、スライドプレート66)を重ね合わせて構成し、一方を無段階にスライドさせて全長を変更可能にしたものを挙げることができる(図25〜図27参照)。ガイドプレート65の両側65aを折り曲げておけばもう一方のプレート状部材であるスライドプレート66の動きを制限して一方向にのみ相対移動可能とすることができる(図27参照)。また、プレート状部材の一方(例えばガイドプレート材65)には移動方向に沿った長孔67が、他方のプレート状部材(例えばスライドプレート66)には丸孔68がそれぞれ設けられるとともに、これら長孔67と丸孔68の両方をロックハンドル69のねじ部69aが貫通している(図25等参照)。さらにロックハンドル69のねじ部69aにはナット部材70が取り付けられ、ロックハンドル69とともにガイドプレート65およびスライドプレート66を挟み込むようになっている(図26等参照)。以上のようなスライド式の連結プレート7によれば、普段はロックハンドル69とナット部材70とでガイドプレート65およびスライドプレート66を締め付けてロックしておく一方で、必要時のみロックハンドル69を回転させて緩め、スライドプレート66を任意量スライドさせて連結プレート7の長さを自在に変えることが可能となっている(図25等参照)。しかも無段階調整可能であり、微量な調整が可能となっているために管状構造物2の外径が微妙に異なるような場合にも対応することができる。

In the above-described embodiment, it has been described that smooth operation is possible by appropriately changing the size of each connecting

また、上述した実施形態では管状構造物2に軌道タイミングベルト9を巻き付けて周回させ、この軌道タイミングベルト9に沿って駆動ユニット3を移動させるようにしたがこれ以外の態様としてもよく、例えば、管状構造物2が炭素鋼や低合金鋼などからなる管であって磁石が吸着できる場合であれば、キャスター42として磁性を帯びたものを使用することもできる。こうした場合、磁性を帯びた各キャスター42が管状構造物2の外周に密着した状態となり、当該外周との間で空回りせずに周方向に移動できる。磁性を帯びたキャスター42としては、例えば磁石を含むもの、あるいは磁石からなるものなどがある。このような態様とした場合には、駆動ユニット3を上述した実施形態と同様に軌道タイミングベルト9に沿って移動させてもよいし、あるいは、軌道タイミングベルト9を使用せず、この駆動ユニット3をはじめとする各ユニット3〜6を外周に密着させた状態で周方向に移動させることとしてもよい。

In the above-described embodiment, the

1 自動超音波探傷装置

2 管状構造物

3 駆動ユニット

4 アレイ探触子ホルダユニット

5 TOFD探触子ホルダユニット

6 ガイド台車ユニット

7 連結プレート(連結部材)

8 装置締付部材

9 軌道タイミングベルト

10 駆動タイミングプーリ

11 駆動用モータ(駆動源)

44 アレイ探触子(超音波探触子)

57 TOFD探触子(超音波探触子)

58 TOFD探触子(超音波探触子)

DESCRIPTION OF SYMBOLS 1 Automatic

8

44 Array probe (ultrasonic probe)

57 TOFD probe (ultrasonic probe)

58 TOFD probe (ultrasonic probe)

Claims (2)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004360957A JP4646201B2 (en) | 2004-12-14 | 2004-12-14 | Automatic ultrasonic flaw detector for tubular structures |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004360957A JP4646201B2 (en) | 2004-12-14 | 2004-12-14 | Automatic ultrasonic flaw detector for tubular structures |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006170685A JP2006170685A (en) | 2006-06-29 |

| JP4646201B2 true JP4646201B2 (en) | 2011-03-09 |

Family

ID=36671615

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004360957A Expired - Fee Related JP4646201B2 (en) | 2004-12-14 | 2004-12-14 | Automatic ultrasonic flaw detector for tubular structures |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4646201B2 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101967177B1 (en) * | 2018-09-04 | 2019-04-09 | 주식회사 에네스지 | Ultrasonic inspection device for inspecting blade root with nonuniform curved surface |

| KR102124284B1 (en) * | 2019-12-27 | 2020-06-18 | 세일검사기술 주식회사 | Tandem type flaw detection scanner for detecting defects near the surface of j-groove welds in subsea pipelines |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4924938B2 (en) * | 2007-03-16 | 2012-04-25 | 住友金属工業株式会社 | Electromagnetic ultrasonic probe |

| US8061208B2 (en) | 2009-04-29 | 2011-11-22 | Westinghouse Electric Company Llc | Non-destructive pipe scanner |

| EP2437053A1 (en) | 2009-05-28 | 2012-04-04 | Central Research Institute of Electric Power Industry | Scanning device for nondestructive inspection and nondestructive inspection equipment |

| KR101178698B1 (en) | 2009-10-30 | 2012-08-30 | 한국수력원자력 주식회사 | Ultrasonic Cleaning Equipment and Method for Heat Exchanger |

| EP2428650B1 (en) * | 2010-09-09 | 2017-12-20 | General Electric Technology GmbH | Inspection vehicle for the inspection of substantially cylindrical objects |

| EP2691736B1 (en) * | 2011-03-31 | 2016-03-30 | Atomic Energy of Canada Limited | Profiling tool for determining material thickness for inspection sites having complex topography |

| JP6261939B2 (en) * | 2013-10-23 | 2018-01-17 | 三菱重工業株式会社 | Portable ultrasonic flaw detector and ultrasonic flaw detector method |

| JP5999214B2 (en) * | 2014-03-24 | 2016-09-28 | Jfeスチール株式会社 | Self-propelled inspection device for metal plate, self-propelled inspection method for metal plate, and inspection system |

| KR101645977B1 (en) * | 2016-04-12 | 2016-08-05 | 주식회사 에네스지 | Link Device for Turbine Rotor Inspection Device Mounting |

| JP6699333B2 (en) * | 2016-05-09 | 2020-05-27 | 日本製鉄株式会社 | Pipe inspection device |

| JP2018155546A (en) * | 2017-03-16 | 2018-10-04 | 株式会社Ihiエアロスペース | Probe for ultrasonic phased array, and ultrasonic phased array scanning method |

| KR101975876B1 (en) * | 2018-12-19 | 2019-05-07 | 이기태 | Auto scanner device for paut nondestructive inspection |

| JP7323477B2 (en) * | 2020-02-25 | 2023-08-08 | 三菱重工業株式会社 | Ultrasonic probe and ultrasonic flaw scanner |

| KR102314692B1 (en) * | 2020-09-25 | 2021-10-19 | 앤스코 주식회사 | Lightweighted fixture for narrow field for time of flight diffraction ultrasonic inspection |

| CN112129837B (en) * | 2020-10-29 | 2021-04-06 | 南京天雀信息科技有限公司 | Rotating shaft crack detection system |

| CN113203796B (en) * | 2021-05-17 | 2023-05-26 | 河南理工大学 | Anchor rod quality nondestructive testing equipment based on ultrasonic guided waves |

| CN114397362A (en) * | 2021-12-03 | 2022-04-26 | 中交四航工程研究院有限公司 | Automatic detection system and method for bridge pier cracks in frozen sea area |

| CN114166932B (en) * | 2021-12-06 | 2023-09-22 | 上海电气自动化设计研究所有限公司 | Nondestructive inspection robot for generator rotor guard ring |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59154652U (en) * | 1983-03-31 | 1984-10-17 | 三菱重工業株式会社 | Inspection equipment |

| JPH0348761U (en) * | 1989-09-21 | 1991-05-10 | ||

| JP2001074711A (en) * | 1999-08-31 | 2001-03-23 | Japan Energy Corp | Apparatus and method for inspecting cylindrical body |

-

2004

- 2004-12-14 JP JP2004360957A patent/JP4646201B2/en not_active Expired - Fee Related

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS59154652U (en) * | 1983-03-31 | 1984-10-17 | 三菱重工業株式会社 | Inspection equipment |

| JPH0348761U (en) * | 1989-09-21 | 1991-05-10 | ||

| JP2001074711A (en) * | 1999-08-31 | 2001-03-23 | Japan Energy Corp | Apparatus and method for inspecting cylindrical body |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101967177B1 (en) * | 2018-09-04 | 2019-04-09 | 주식회사 에네스지 | Ultrasonic inspection device for inspecting blade root with nonuniform curved surface |

| KR102124284B1 (en) * | 2019-12-27 | 2020-06-18 | 세일검사기술 주식회사 | Tandem type flaw detection scanner for detecting defects near the surface of j-groove welds in subsea pipelines |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006170685A (en) | 2006-06-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4646201B2 (en) | Automatic ultrasonic flaw detector for tubular structures | |

| CN105158336A (en) | Multifunctional ultrasonic phased array pipeline circumferential weld detection equipment | |

| KR200406125Y1 (en) | Nondestructive ultrasonic inspector for inspecting weld zone of pipe | |

| JP2642370B2 (en) | Method and apparatus for detecting a feature of a defect in a tubular member | |

| CN102341700B (en) | Low profile ultrasound inspection scanner | |

| KR101045524B1 (en) | An automated ultrasonic scanner for dissimilar metal weld | |

| US7950298B2 (en) | Motorized bracelet assembly for moving sensor modules around a pipe | |

| KR100817770B1 (en) | Automated scanner of uotrasonic testing fot ndt | |

| JP5575878B2 (en) | Non-destructive pipe scanner | |

| KR100961283B1 (en) | Scaner for inspecting piping welding by automatic nondestructive | |

| Alleyne et al. | The Lamb wave inspection of chemical plant pipework | |

| CN109975428B (en) | Wire rod on-line full-volume phased array ultrasonic detection device | |

| CN111678986B (en) | Ultrasonic guided wave detection device and method for edge defects of turbine blades | |

| CN216926697U (en) | TOFD detector for nondestructive inspection | |

| JPH07128314A (en) | Ultrasonic flaw detecting method for socket welding coupling | |

| KR102561059B1 (en) | Ultrasonics Wave Inspection Apparatus for Weld Zone of Steel Pipe Having Angle Adjustable Wheel Unit | |

| KR102383004B1 (en) | Ultrasonic Waves Detector having Variable Probe | |

| CN212193021U (en) | Detection device | |

| JPH028657B2 (en) | ||

| CN107389800B (en) | Non-magnetic metal sheet welding seam ultrasonic scanning device | |

| KR102686795B1 (en) | Autonomous driving crawler based automatic phased array ultrasonic testing device | |

| JPS6230952A (en) | Portable type ultrasonic automatic steel plate flaw detector | |

| JP3688265B2 (en) | Ultrasonic flaw detector | |

| CN205388587U (en) | Axle type work piece water logging ultrasonic detection drive arrangement | |

| RU2757203C1 (en) | Method for automated external diagnostics of pipeline and automated diagnostic complex for its implementation |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071130 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100623 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100630 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100830 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101006 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101105 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20101201 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20101203 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131217 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |