JP4433488B2 - カーボンナノ複合樹脂成形品の製造方法 - Google Patents

カーボンナノ複合樹脂成形品の製造方法 Download PDFInfo

- Publication number

- JP4433488B2 JP4433488B2 JP2007165363A JP2007165363A JP4433488B2 JP 4433488 B2 JP4433488 B2 JP 4433488B2 JP 2007165363 A JP2007165363 A JP 2007165363A JP 2007165363 A JP2007165363 A JP 2007165363A JP 4433488 B2 JP4433488 B2 JP 4433488B2

- Authority

- JP

- Japan

- Prior art keywords

- resin

- carbon nanomaterial

- carbon

- organic solvent

- molded product

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/005—Reinforced macromolecular compounds with nanosized materials, e.g. nanoparticles, nanofibres, nanotubes, nanowires, nanorods or nanolayered materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y30/00—Nanotechnology for materials or surface science, e.g. nanocomposites

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/0013—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor using fillers dispersed in the moulding material, e.g. metal particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2707/00—Use of elements other than metals for preformed parts, e.g. for inserts

- B29K2707/04—Carbon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0003—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds having particular electrical or magnetic properties, e.g. piezoelectric

- B29K2995/0005—Conductive

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Nanotechnology (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Crystallography & Structural Chemistry (AREA)

- Composite Materials (AREA)

- Manufacturing & Machinery (AREA)

- Health & Medical Sciences (AREA)

- General Physics & Mathematics (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Processes Of Treating Macromolecular Substances (AREA)

- Carbon And Carbon Compounds (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Description

そこで、本出願人は先に、樹脂材料とカーボンナノ材料との混合を促す技術を提案した(例えば、特許文献1参照。)。

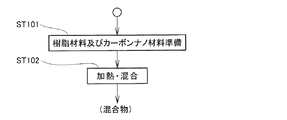

図9は従来の製造フロー図であり、ST××はステップ番号を示す。

ST101:先ず、樹脂材料及びカーボンナノ材料を所定量準備する。樹脂材料は、粉末や粒状物など表面積が大きな形態の材料が望ましい。

ST102:樹脂材料及びカーボンナノ材料を混合器に入れ、樹脂材料の表面全体が軟化する温度に保ちつつ混合する。

これで、混合物を得ることができる。

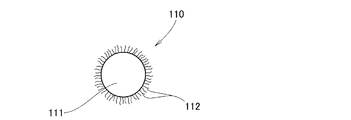

樹脂材料111の周囲にカーボンナノ材料112が付着するため、カーボンナノ材料112同士が凝集する虞がなく、結果的にカーボンナノ材料112を均一に樹脂材料に分散させることができる。

そこで、従来の混合技術(加熱混合技術、以下、加熱法という。)に代わる混合技術が求められる。

前記有機溶媒と前記樹脂材料とを混合し、有機溶媒中に樹脂材料を溶解させて樹脂分散溶液を得る樹脂分散工程と、

得られた樹脂分散溶液に、前記カーボンナノ材料を添加し、機械的に撹拌してカーボンナノ・樹脂分散溶液を得る撹拌工程と、

得られたカーボンナノ・樹脂分散溶液に水を添加して、前記有機溶媒を水相へ移行する溶媒水相化工程と、

水相化溶液を乾燥することで、前記有機溶媒を除去し、樹脂で被覆されたカーボンナノ材料を得る乾燥工程と、

得られた被覆されたカーボンナノ材料を射出成形することでカーボンナノ複合樹脂成形品を得る射出成形工程と、からなるカーボンナノ複合樹脂成形品の製造方法である。

そのためには、被覆材としての樹脂材料を液体にする必要がある。液状にするには溶剤が必要であるが、本発明では、毒性と後処理の2点を考慮して、テトラヒドロフランを主成分とする有機溶媒を採用した。

このようなテトラヒドロフランを主成分とする有機溶媒で樹脂材料を液状にし、この溶液にカーボンナノ材料を混ぜる。これで、カーボンナノ材料は樹脂材料で被覆される。後は、水で有機溶媒を除去し、乾燥させれば、樹脂材料で被覆されたカーボンナノ材料を得ることができる。

樹脂材料で被覆されたカーボンナノ材料を用いて射出成形を実施すれば、高強度の成形品を得ることができる。

加えて、請求項1に係る発明は、得られた樹脂で被覆されたカーボンナノ材料を射出成形することでカーボンナノ複合樹脂成形品を得る射出成形工程とを含むカーボンナノ複合樹脂成形品の製造方法である。

樹脂で被覆されたカーボンナノ材料で射出成形したため、カーボンナノ材料の分散性が確保され、高い強度の樹脂成形品を製造することができる。

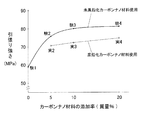

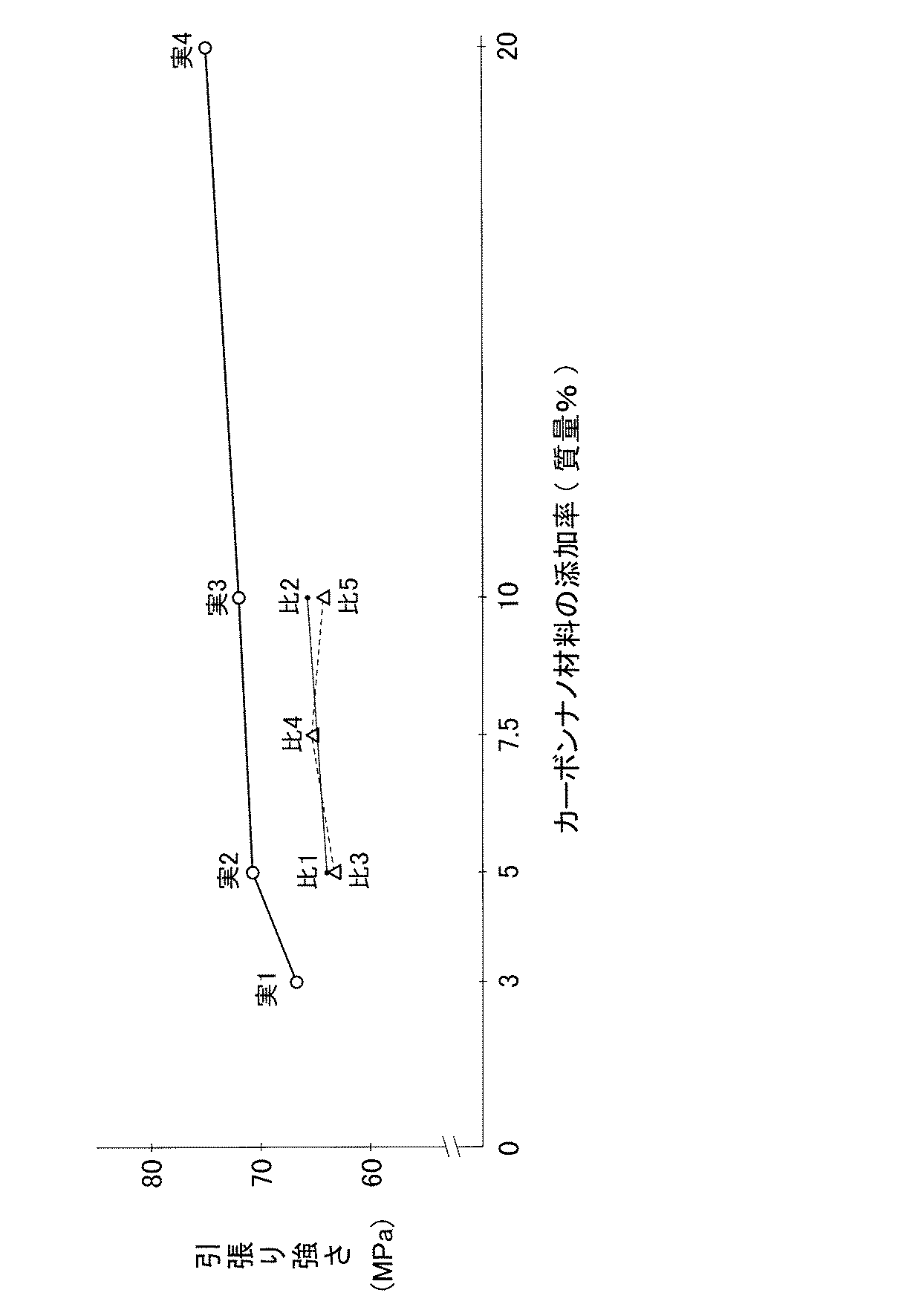

請求項3に係る発明では、カーボンナノ材料が、樹脂で被覆されたカーボンナノ材料に占める割合は、3〜20質量%とした。3質量%以上であれば、高い強度が得られる。一方、20質量%を超えると、最高引張降伏点に達せずに切れてしまい、明らかに強度が低下していることが判明した。そのため、カーボンナノ材料の添加は3〜20質量%とする。

図1は本発明に係る製造方法の工程を説明する図であり、(a)に示すように、テトラヒドロフラン(以下、THFと記す。)を主成分とする有機溶媒10と、この有機溶媒10に溶解する樹脂材料11と、適量のカーボンナノ材料12と、水13とを準備する。

次に、(b)に示すように、樹脂材料11と有機溶媒10とを混合し、有機溶媒10中に樹脂材料11を溶解させて樹脂分散溶液14を得る。混合は、樹脂材料11に有機溶媒10を注ぐ方法と、有機溶媒10の中に樹脂材料11を投入する方法の何れであってもよい。

(f)は、(e)のf部拡大図であり、樹脂で被覆されたカーボンナノ材料19は、カーボンナノ材料12が大量の樹脂材料11で被覆されている。

このようなテトラヒドロフランを主成分とする有機溶媒で樹脂材料を液状にし、この溶液にカーボンナノ材料を混ぜる。これで、カーボンナノ材料は樹脂材料で被覆される。後は、水で有機溶媒を除去し、乾燥させれば、樹脂材料で被覆されたカーボンナノ材料を得ることができる。

本発明に係る実験例を以下に述べる。なお、本発明は実験例に限定されるものではない。

すなわち、PC(ポリカーボネート樹脂)63g〜67.9gを準備し(ST21)、これにTHF溶媒500mlを投入して(ST22)、樹脂分散溶液を得る(ST23)。この樹脂分散溶液にCNF(カーボンナノ材料)2.1g〜7gを投入し(ST24)、60分間機械的撹拌を実施し(ST25)、更に120分間超音波撹拌を実施する(ST26)。

さらなる比較のために、従来の技術(図9)で、成形材料を製造し、この材料で樹脂成形品を製造し、得られた樹脂成形品を引張り試験機に掛けて、引張り強さを計測した。

以上の実施例1〜3及び比較例1〜5の内容及び結果を、次表にまとめた。

実施例3は、実施例1に対して、カーボンナノ材料の添加率を10%とした。得られた樹脂成形品の引張り強さは、72.3MPaであった。

実施例4は、実施例1に対して、カーボンナノ材料の添加率を20%とした。得られた樹脂成形品の引張り強さは、74.8MPaであった。

すなわち、比較例1は、ポリカーボネート66.5g、THF溶媒500ml、カーボンナノ材料3.5gを準備し、図3の要領で処理した。カーボンナノ材料の添加率は5%である。得られた樹脂成形品の引張り強さは、64.7MPaであった。

比較例2は、比較例1に対して、カーボンナノ材料の添加率を10%とした。得られた樹脂成形品の引張り強さは、66.0MPaであった。

すなわち、比較例3は、ポリカーボネート66.5g、カーボンナノ材料3.5gを準備し、図9の要領で処理した。カーボンナノ材料の添加率は5%である。得られた樹脂成形品の引張り強さは、64.4MPaであった。

比較例4は、比較例3に対して、カーボンナノ材料の添加率を7.5%とした。得られた樹脂成形品の引張り強さは、65.9MPaであった。

比較例5は、比較例3に対して、カーボンナノ材料の添加率を10%とした。得られた樹脂成形品の引張り強さは、64.7MPaであった。

図4はカーボンナノ材料の添加率と引張り強さの相関を示すグラフであり、実施例1〜4と比較例1〜2と比較例3〜5をプロットしたところ、実施例1〜4は、比較例1〜5より10%程度高い引張り強さが得られた。

一方、撹拌を促すために超音波撹拌を追加した比較例1〜2が、比較例3〜5並であったことから、超音波撹拌を施すと樹脂の劣化が起こり、添加剤が樹脂から抜けやすくなるためと考えられる。

図5は実施例5のためのフロー図であり、PS(ポリスチレン樹脂)66.5gを準備し(ST41)、これにTHF溶媒500mlを投入して(ST42)、樹脂分散溶液を得る(ST43)。この樹脂分散溶液にCNF(カーボンナノ材料)3.5gを投入し(ST44)、60分間機械的撹拌を実施し(ST45)、次に水を投入し(ST46)、THF溶液を水相化した(ST47)。これを濾過し(ST48)、乾燥し(ST49)、塊を得た。この塊を射出成形材料に適する大きさに粉砕し(ST50)、さらに乾燥させる(ST51)。適当な大きさの射出成形材料を射出成形機へ供給し、射出成形を実施する(ST52)。得られた樹脂成形品を引張り試験機に掛けて、引張り強さを計測する(ST53)。

比較例6は、PS(ポリスチレン樹脂)66.5g、カーボンナノ材料3.5gを準備し、図9の要領で処理した。得られた樹脂成形品の引張り強さは、42.4MPaであった。

45MPa/42.4MPa=1.06の計算により、実施例5は比較例6より、6%引張り強さの点で優れていた。

図6は実施例6のためのフロー図であり、PS(ポリスチレン樹脂)75gを準備し(ST61)、これにTHF溶媒800mlを投入して(ST62)、樹脂分散溶液を得る(ST63)。この樹脂分散溶液にPPE(ポリフェニレンエーテル樹脂)20gを投入し(ST64)、さらにCNF(カーボンナノ材料)5gを投入し(ST65)、5日間機械的撹拌を実施し(ST66)、次に水を投入し(ST67)、THF溶液を水相化した(ST68)。これを濾過し(ST69)、乾燥し(ST70)、塊を得た。この塊を射出成形材料に適する大きさに粉砕し(ST71)、さらに乾燥させる(ST72)。適当な大きさの射出成形材料を射出成形機へ供給し、射出成形を実施する(ST73)。得られた樹脂成形品を引張り試験機に掛けて、引張り強さを計測する(ST74)。

比較例7は、PS75g、PPE(ポリフェニレンエーテル樹脂)20g、カーボンナノ材料5gを準備し、図9の要領で処理した。得られた樹脂成形品の引張り強さは、52MPaであった。

56MPa/52MPa=1.077の計算により、実施例6は比較例7より、約8%引張り強さの点で優れていた。

このように、本発明では、THF溶媒に可溶な樹脂材料と、溶媒に溶けない樹脂の組合せであっても強度を高めることができる。

実験番号4では、実験番号2に対して、未黒鉛化カーボンナノ材料の添加率は20%に変更した。得られた樹脂成形品の引張り強さは、81.3MPaであった。

これに対して、実線は、表4に示した実験1から実験4の引張り強さ59.2MPa、76.0MPa、80.0MPa、81.3MPaを結ぶ曲線である。

Claims (4)

- テトラヒドロフランを主成分とする有機溶媒と、この有機溶媒に溶解するポリカーボネート樹脂、ポリスチレン樹脂、ポリメチルメタクリレート樹脂から選ばれる少なくとも1種を含む樹脂材料と、カーボンナノ材料と、水とを準備する工程と、

前記有機溶媒と前記樹脂材料とを混合し、有機溶媒中に樹脂材料を溶解させて樹脂分散溶液を得る樹脂分散工程と、

得られた樹脂分散溶液に、前記カーボンナノ材料を添加し、機械的に撹拌してカーボンナノ・樹脂分散溶液を得る撹拌工程と、

得られたカーボンナノ・樹脂分散溶液に水を添加して、前記有機溶媒を水相へ移行する溶媒水相化工程と、

水相化溶液を乾燥することで、前記有機溶媒を除去し、樹脂で被覆されたカーボンナノ材料を得る乾燥工程と、

得られた被覆されたカーボンナノ材料を射出成形することでカーボンナノ複合樹脂成形品を得る射出成形工程と、からなるカーボンナノ複合樹脂成形品の製造方法。 - 前記乾燥工程では、前記水相化溶液を濾過することで、水相化されている有機溶媒を分離除去し、残留物を乾燥させすることで、前記樹脂で被覆されたカーボンナノ材料を得ることを特徴とする請求項1記載のカーボンナノ複合樹脂成形品の製造方法。

- 前記カーボンナノ材料が、前記樹脂で被覆されたカーボンナノ材料に占める割合は、3〜20質量%であることを特徴とする請求項1記載のカーボンナノ複合樹脂成形品の製造方法。

- 前記カーボンナノ材料は、黒鉛化処理を施していない未黒鉛カーボンナノ材料であることを特徴とする請求項1記載のカーボンナノ複合樹脂成形品の製造方法。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007165363A JP4433488B2 (ja) | 2007-06-22 | 2007-06-22 | カーボンナノ複合樹脂成形品の製造方法 |

| US12/214,494 US20080317961A1 (en) | 2007-06-22 | 2008-06-19 | Method for manufacturing resin-coated carbon nanomaterial and method for manufacturing carbon nanocomposite resin molded article |

| CNA2008101288256A CN101327653A (zh) | 2007-06-22 | 2008-06-20 | 被树脂包覆的碳纳米材料的制造方法和碳纳米复合树脂成形品的制造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007165363A JP4433488B2 (ja) | 2007-06-22 | 2007-06-22 | カーボンナノ複合樹脂成形品の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009001717A JP2009001717A (ja) | 2009-01-08 |

| JP4433488B2 true JP4433488B2 (ja) | 2010-03-17 |

Family

ID=40136788

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007165363A Expired - Fee Related JP4433488B2 (ja) | 2007-06-22 | 2007-06-22 | カーボンナノ複合樹脂成形品の製造方法 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US20080317961A1 (ja) |

| JP (1) | JP4433488B2 (ja) |

| CN (1) | CN101327653A (ja) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4398492B2 (ja) * | 2007-08-01 | 2010-01-13 | 日精樹脂工業株式会社 | 樹脂被覆カーボンナノ材料の製造方法、カーボンナノ含有樹脂材料の製造方法及びカーボンナノ複合樹脂成形品の製造方法 |

| JP2010284859A (ja) * | 2009-06-11 | 2010-12-24 | Fujitsu Component Ltd | 薄肉成型部材 |

| JP5767466B2 (ja) * | 2010-12-16 | 2015-08-19 | 株式会社DR.goo | カーボンナノチューブ高配合ゴム粒状物およびその製造方法 |

| JP2014101395A (ja) * | 2011-03-14 | 2014-06-05 | Panasonic Corp | 高分子構造体 |

| US9464658B2 (en) * | 2012-06-11 | 2016-10-11 | Board Of Trustees Of Michigan State University | Hybrid fastener |

| JP6812682B2 (ja) * | 2016-07-04 | 2021-01-13 | 株式会社リコー | 立体造形用樹脂組成物および立体造形物の製造方法 |

| CN108586907A (zh) * | 2018-05-11 | 2018-09-28 | 合肥博创机械制造有限公司 | 一种含有触发性臭味剂的电缆料 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4379916A (en) * | 1981-06-01 | 1983-04-12 | General Electric Company | Method for coprecipitating wire coating enamel composition |

| US7588699B2 (en) * | 2001-11-02 | 2009-09-15 | The United States Of America As Represented By The Administrator Of The National Aeronautics And Space Administration | Electrically conductive, optically transparent polymer/carbon nanotube composites and process for preparation thereof |

| EP1454943B1 (en) * | 2001-11-02 | 2014-03-05 | Sanyo Chemical Industries, Ltd. | Composite resin particles |

| US6911169B2 (en) * | 2002-12-09 | 2005-06-28 | General Motors Corporation | Carbon fiber-reinforced composite material and method of making |

-

2007

- 2007-06-22 JP JP2007165363A patent/JP4433488B2/ja not_active Expired - Fee Related

-

2008

- 2008-06-19 US US12/214,494 patent/US20080317961A1/en not_active Abandoned

- 2008-06-20 CN CNA2008101288256A patent/CN101327653A/zh active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| US20080317961A1 (en) | 2008-12-25 |

| JP2009001717A (ja) | 2009-01-08 |

| CN101327653A (zh) | 2008-12-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4433488B2 (ja) | カーボンナノ複合樹脂成形品の製造方法 | |

| CN107010896A (zh) | 一种掺加短切玄武岩纤维和再生粗骨料的再生混凝土 | |

| CN102557015B (zh) | 一种各向同性细结构炭材料及其制备方法 | |

| JP2011515551A (ja) | 相変化材料ポリマー複合物の生成方法 | |

| CN105219018A (zh) | 一种改性碳纤维增强聚醚醚酮复合材料的制备方法 | |

| CN102010202A (zh) | 一种制备电解铝用冷捣糊的方法 | |

| CN109626908A (zh) | 一种导电超高延性的水泥基复合材料及其制备方法 | |

| Su et al. | Microstructure and performance characterization of Co-based diamond composites fabricated via fused deposition molding and sintering | |

| CN105600779A (zh) | 用造纸黑液制备自组装全碳三维石墨烯的方法 | |

| Nemati et al. | Fabrication of a form-stable phase change material with green fatty acid and recycled silica nanoparticles from spent lead-acid battery separators with enhanced thermal conductivity | |

| CN104759155A (zh) | 一种污水处理用熔喷聚丙烯掺混电气石的高活性复合滤料及其制备方法 | |

| KR20150101452A (ko) | 주물 제조용 구조체의 제조 방법 및 주형 등의 구조체 | |

| CN107235495B (zh) | 一种解聚黏土矿物晶束制备高长径比一维纳米材料的方法 | |

| CN104058661B (zh) | 一种添加废旧轮胎橡胶颗粒的混凝土空心砌块及其制备方法 | |

| CN105837163A (zh) | 一种锰方硼石尾矿陶瓷砖的制备方法 | |

| CN101962469A (zh) | 利用废旧报纸回收纤维制造全降聚乳酸复合材料的方法 | |

| CN104525162A (zh) | 无机粘合剂活性炭碳棒及其制造工艺 | |

| CN107936930A (zh) | 一种有机高分子定型复合相变材料的制备方法 | |

| CN105603553A (zh) | HNTs的制备方法及采用HNTs制备高聚物/HNTs混合液的方法及利用混合液制备高聚物纳米纤维的方法 | |

| CN105463347B (zh) | 一种粉末注射成形用粘结剂和喂料的制备方法 | |

| CN110536863A (zh) | 碳粉末及其制备方法 | |

| CN107698772B (zh) | 一种原位支化增强再生塑料的方法 | |

| CN109755569A (zh) | 锂电池负极材料的造粒制程 | |

| CN108504333A (zh) | 一种含纳米碳材料复合相变储能材料及其制备方法 | |

| CN105088421B (zh) | 碳纤维粉末的制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081110 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090806 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090908 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091104 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20091216 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20091218 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130108 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130108 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160108 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |