JP4336206B2 - マスクブランクの製造方法、及びマスクブランク製造用スパッタリングターゲット - Google Patents

マスクブランクの製造方法、及びマスクブランク製造用スパッタリングターゲット Download PDFInfo

- Publication number

- JP4336206B2 JP4336206B2 JP2004002524A JP2004002524A JP4336206B2 JP 4336206 B2 JP4336206 B2 JP 4336206B2 JP 2004002524 A JP2004002524 A JP 2004002524A JP 2004002524 A JP2004002524 A JP 2004002524A JP 4336206 B2 JP4336206 B2 JP 4336206B2

- Authority

- JP

- Japan

- Prior art keywords

- target

- sputtering

- mask blank

- target material

- sputtering target

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005477 sputtering target Methods 0.000 title claims description 83

- 238000004519 manufacturing process Methods 0.000 title claims description 51

- 239000000758 substrate Substances 0.000 claims description 79

- 239000013077 target material Substances 0.000 claims description 77

- 239000010408 film Substances 0.000 claims description 65

- 239000007767 bonding agent Substances 0.000 claims description 62

- 238000004544 sputter deposition Methods 0.000 claims description 52

- 229910052751 metal Inorganic materials 0.000 claims description 47

- 239000002184 metal Substances 0.000 claims description 47

- 238000000034 method Methods 0.000 claims description 24

- 239000010409 thin film Substances 0.000 claims description 24

- 239000000463 material Substances 0.000 claims description 18

- 230000005484 gravity Effects 0.000 claims description 16

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 claims description 15

- 229910052750 molybdenum Inorganic materials 0.000 claims description 15

- 239000011733 molybdenum Substances 0.000 claims description 15

- 230000003628 erosive effect Effects 0.000 claims description 13

- 229910052710 silicon Inorganic materials 0.000 claims description 13

- 239000010703 silicon Substances 0.000 claims description 13

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 8

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 claims description 8

- 238000005304 joining Methods 0.000 claims description 8

- 239000010949 copper Substances 0.000 claims description 7

- 229910052802 copper Inorganic materials 0.000 claims description 5

- 238000005507 spraying Methods 0.000 claims description 5

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 4

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 claims description 4

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 claims description 4

- 229910052759 nickel Inorganic materials 0.000 claims description 4

- 229910052758 niobium Inorganic materials 0.000 claims description 4

- 239000010955 niobium Substances 0.000 claims description 4

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 claims description 4

- 229910052763 palladium Inorganic materials 0.000 claims description 4

- 229910052715 tantalum Inorganic materials 0.000 claims description 4

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 claims description 4

- 229910052719 titanium Inorganic materials 0.000 claims description 4

- 239000010936 titanium Substances 0.000 claims description 4

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 claims description 4

- 229910052721 tungsten Inorganic materials 0.000 claims description 4

- 239000010937 tungsten Substances 0.000 claims description 4

- 229910052720 vanadium Inorganic materials 0.000 claims description 4

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 claims description 4

- 229910052726 zirconium Inorganic materials 0.000 claims description 4

- 238000002834 transmittance Methods 0.000 description 22

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 20

- 230000015572 biosynthetic process Effects 0.000 description 17

- 238000005755 formation reaction Methods 0.000 description 17

- 238000001755 magnetron sputter deposition Methods 0.000 description 15

- 230000010363 phase shift Effects 0.000 description 13

- 238000007789 sealing Methods 0.000 description 13

- 238000010828 elution Methods 0.000 description 12

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 11

- 238000010586 diagram Methods 0.000 description 10

- 238000009826 distribution Methods 0.000 description 10

- 229910052738 indium Inorganic materials 0.000 description 10

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 10

- 229910052757 nitrogen Inorganic materials 0.000 description 9

- 239000002585 base Substances 0.000 description 8

- 238000001816 cooling Methods 0.000 description 8

- 239000007789 gas Substances 0.000 description 8

- 239000002245 particle Substances 0.000 description 8

- 239000012670 alkaline solution Substances 0.000 description 4

- 238000005422 blasting Methods 0.000 description 4

- 238000000151 deposition Methods 0.000 description 4

- 230000008021 deposition Effects 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 239000002131 composite material Substances 0.000 description 3

- 230000007547 defect Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 230000003287 optical effect Effects 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 150000001845 chromium compounds Chemical class 0.000 description 2

- 238000004090 dissolution Methods 0.000 description 2

- 230000001771 impaired effect Effects 0.000 description 2

- 238000007788 roughening Methods 0.000 description 2

- 238000004904 shortening Methods 0.000 description 2

- 238000009751 slip forming Methods 0.000 description 2

- 230000003746 surface roughness Effects 0.000 description 2

- 238000013022 venting Methods 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 229910016006 MoSi Inorganic materials 0.000 description 1

- 229910052581 Si3N4 Inorganic materials 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000004833 X-ray photoelectron spectroscopy Methods 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 238000012790 confirmation Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000001312 dry etching Methods 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 238000005546 reactive sputtering Methods 0.000 description 1

- 229910021332 silicide Inorganic materials 0.000 description 1

- FVBUAEGBCNSCDD-UHFFFAOYSA-N silicide(4-) Chemical compound [Si-4] FVBUAEGBCNSCDD-UHFFFAOYSA-N 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G5/00—Component parts or accessories for scaffolds

- E04G5/14—Railings

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/3407—Cathode assembly for sputtering apparatus, e.g. Target

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/06—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the coating material

- C23C14/0641—Nitrides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/225—Oblique incidence of vaporised material on substrate

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G25/00—Shores or struts; Chocks

- E04G25/04—Shores or struts; Chocks telescopic

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G5/00—Component parts or accessories for scaffolds

- E04G5/16—Struts or stiffening rods, e.g. diagonal rods

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/68—Preparation processes not covered by groups G03F1/20 - G03F1/50

-

- G—PHYSICS

- G03—PHOTOGRAPHY; CINEMATOGRAPHY; ANALOGOUS TECHNIQUES USING WAVES OTHER THAN OPTICAL WAVES; ELECTROGRAPHY; HOLOGRAPHY

- G03F—PHOTOMECHANICAL PRODUCTION OF TEXTURED OR PATTERNED SURFACES, e.g. FOR PRINTING, FOR PROCESSING OF SEMICONDUCTOR DEVICES; MATERIALS THEREFOR; ORIGINALS THEREFOR; APPARATUS SPECIALLY ADAPTED THEREFOR

- G03F1/00—Originals for photomechanical production of textured or patterned surfaces, e.g., masks, photo-masks, reticles; Mask blanks or pellicles therefor; Containers specially adapted therefor; Preparation thereof

- G03F1/26—Phase shift masks [PSM]; PSM blanks; Preparation thereof

- G03F1/32—Attenuating PSM [att-PSM], e.g. halftone PSM or PSM having semi-transparent phase shift portion; Preparation thereof

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Architecture (AREA)

- Structural Engineering (AREA)

- Civil Engineering (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Physical Vapour Deposition (AREA)

- Preparing Plates And Mask In Photomechanical Process (AREA)

Description

例えば、ハーフトーン型の位相シフトマスクブランクにおける光半透過膜(ハーフトーン位相シフト膜)は、使用する露光波長に対して、光透過率及び位相シフト量の双方について、要求される特性を満たしている必要がある。

更に、露光波長の短波長化にともない、マスクブランク間やマスクブランク面内の位相角及び透過率のばらつきを極力低減することが量産実用化のために必要であり、例えばArF、F2エキシマレーザなどの短波長用のマスクブランクにおいては、従来のi線、KrFエキシマレーザ用のマスクブランクにおけるブランクス間や面内の位相角及び透過率のばらつきでは、ばらつきが大きく、歩留まりも悪いため、そのまま適用できない。

具体的には、上記要求特性を満たすマスクブランクは、DCマグネトロンスパッタ装置の真空槽の内部に、回転機構を有する基板載置台と、基板の中心軸からその中心がずれた位置に基板と所定の角度を有して対向するスパッタリングターゲット等を有する製造装置を用いて、基板を回転させながら、複数の基板間でスパッタリング条件を常に一定の状態に保ちながら成膜して製造されている(特許文献1)。この製造方法により、マスクブランク間やマスクブランク面内の位相角及び透過率のばらつきを極力低減することが可能となり、例えばArF、F2エキシマレーザなどの短波長用のマスクブランクの量産実用化が可能となっている。

この要求を満たすべく、DCマグネトロンスパッタ装置の真空槽の内部に、ターゲット面が重力方向に対して下向きに配置されたスパッタリングターゲットと、ターゲットに対向して配置された基板ホルダと、真空槽内壁に設置されたシールド等を有する製造装置を採用し、この装置を用いたスパッタダウン方式の成膜によりマスクブランクが製造されている(特許文献2)。

(構成1)基板上にマスクパターンを形成するための薄膜を有するマスクブランクの製造方法において、

前記薄膜は、スパッタリングターゲットを用いてスパッタリング法で形成するものとし、

前記スパッタリングターゲットとして、ターゲット材とバッキングプレートとがボンディング剤を介して接合されてなり、かつ、前記スパッタリングターゲットの側壁に、前記ボンディング剤の露出を防ぐように金属膜が形成されたスパッタリングターゲットを用いることを特徴とするマスクブランクの製造方法。

(構成2)前記薄膜は、前記基板の表面を上向きに配置し、かつ前記スパッタリングターゲットのターゲット面を重力方向に対して0度〜90度の間の角度で配置して、スパッタリング法で形成することを特徴とする構成1記載のマスクブランクの製造方法。

(構成3)前記バッキングプレートが、ベース部と、前記ベース部に対して凸状に突出した部分であってその頭頂面で前記ターゲット材を接合するための接合部とを有し、

前記バッキングプレートの接合部におけるターゲット材を接合する部分の面積よりも面積の大きいターゲット材を、前記ターゲット材を接合する部分から全周にわたり張り出すように、前記ターゲット材を接合する部分にボンディング剤を介して接合した前記スパッタリングターゲットを、

全面エロージョン型マグネトロンカソードを用いたスパッタリング法に適用して、前記薄膜を形成することを特徴とする構成1又は2に記載のマスクブランクの製造方法。

(構成4)基板上にパターンを形成するための薄膜を有するマスクブランクを製造する際に用いられるスパッタリングターゲットであって、

前記スパッタリングターゲットは、前記薄膜を形成するためのターゲット材と、バッキングプレートと、ボンディング剤と、金属膜と、を有し、

前記バッキングプレートが、ベース部と、前記ベース部に対して凸状に突出した部分であってその頭頂面で前記ターゲット材を接合するための接合部とを有し、

前記ターゲット材が、前記バッキングプレートの接合部における前記ターゲット材との接合部分から全周にわたり張り出すようにして、前記バッキングプレートにおける前記接合部分と前記ボンディング剤を介して接合されており、

前記金属膜が、前記スパッタリングターゲットの側壁に、前記ボンディング剤の露出を防ぐように形成されてなることを特徴とするマスクブランク製造用スパッタリングターゲット。

(構成5)基板上にパターンを形成するための薄膜を有するマスクブランクを製造する際に用いられるスパッタリングターゲットであって、

前記スパッタリングターゲット全体が、前記薄膜を形成するためのターゲット材から形成されてなることを特徴とするマスクブランク製造用スパッタリングターゲット。

(構成6)基板上にパターンを形成するための薄膜を有するマスクブランクを製造する際に用いられるスパッタリングターゲットであって、

前記スパッタリングターゲットは、前記薄膜を形成するためのターゲット材と、バッキングプレートと、ボンディング剤と、を有し、

前記ターゲット材が、前記バッキングプレートにおける前記ターゲット材との接合部分と、前記ボンディング剤を介して接合されており、

前記ターゲット材の厚さが、前記スパッタリングターゲットを使用した際に、前記ボンディング剤に加わる熱の影響により、前記ボンディング剤が溶出しない程度の厚さであることを特徴とするマスクブランク製造用スパッタリングターゲット。

(構成7)前記スパッタリングターゲットが、前記薄膜を形成する際に、前記ターゲット材が前記ボンディング剤よりも重力方向側に位置するように設置されることを特徴とする構成4乃至6のいずれか1項に記載のマスクブランク製造用スパッタリングターゲット。

(構成8)構成4乃至7のいずれか1項に記載のスパッタリングターゲットを用いて、基板上に薄膜を形成する工程を有することを特徴とするマスクブランクの製造方法。

本発明のスパッタリングターゲットによれば、基板への上記ボンディング剤由来の異物の発生を防止又は低減することが可能となる。これにより、ボンディング剤由来の異物の発生の問題を生じることなく、複数枚の成膜を連続して行なうことが可能となり、例えばArF、F2エキシマレーザなどの短波長用のマスクブランクを、安定して製造することが可能となる。

上記のことから、この現象は、図11に示すように、

(1)上記DCマグネトロンスパッタ装置が、全面エロージョンスパッタリングターゲットを採用しているため、放電によってターゲットの端部まで加熱され、ボンディング部分のIn(融点約157℃)の端部まで熱が伝わりやすい構成であること、

(2)上記DCマグネトロンスパッタ装置が、スパッタリングターゲットの周辺部に近接する位置(ターゲットの側部と約1mm間隔の位置)に、シールド(約80〜120℃間の温度に設定して温度制御しているが、スパッタ条件によっては120℃以上になることがある)が設けられており、このシールドの熱が、ボンディング部分のInに伝わりやすい構成であること、

(3)上記DCマグネトロンスパッタ装置が、上記斜め下向きに配置されたスパッタリングターゲットを採用しており、熱により溶融又は軟化したInの重力による抜け落ちを促進する構成であること、

(4)上記DCマグネトロンスパッタ装置に用いる全面エロージョンスパッタリングターゲットが、ターゲット材の全面を均一に冷却するために、ターゲット材の裏面全体とバッキングプレートとの間にボンディング剤を介在させて、ターゲット材とバッキングプレートとを接合(すなわち、ターゲット材の裏面全体とバッキングプレートにおける接合面の面積は略同等)した構成であること、

などの複合要因で生じるものと考えられ、このような複合要因の究明に基づき本発明に至った。

上記手法は、ターゲット面が重力方向に対して下向きに配置されたスパッタリングターゲットの場合に限られず、スパッタリングターゲットのターゲット面を重力方向ないし横方向(重力方向と垂直な方向)の間の角度で配置して、スパッタリング法で基板上に薄膜を形成するマスクブランクの製造方法において、顕著に適用効果が発揮される(構成2)。

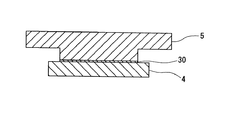

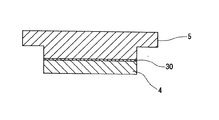

(1)ターゲット材4を接合する部分がベース部5’に対して凸状に突出した全体形状が凸状の構造のバッキングプレート5(ベース部5’に対して凸状に突出した部分の頭頂面がターゲット材4を接合するための接合部(接合面)となる)を採用し、

(2)前記バッキングプレート5におけるターゲット材4を接合する部分よりも面積の広いターゲット材4を、前記ターゲット材4を接合する部分から全周に渡り張り出すようにして、前記ターゲット材4を接合する部分にボンディング剤30を介在させて接合した構造を案出し、

(3)前記2つの構造の組み合わせによって形成されるオーバーハング形状の凹部(案出された部位)に、ボンディング剤の溶出を封止し得るように、好ましくは、ターゲット材の張り出し部分の冷却効率が損なわれないように、金属40を付着させた構造を案出、した(構成3、4)。

ターゲット材の張り出し部分の冷却効率が損なわれないように前記凹部を埋めるように金属を付着させる場合、図1に示すように、前記凹部を実質的に半分以上埋めるようにターゲット材の裏面にも金属を付着させることが好ましく、また、ターゲット材の張り出し部分の端部まで金属を付着させることが好ましく、更に図2に示すように、前記凹部を実質的に埋めるように金属を付着させることが更に好ましい。付着させる金属としては、導電性、冷却性が高く、ターゲット材及びバッキングプレートとの付着性が高い金属が好ましく、また、バッキングプレートと実質的に同材料の金属が好ましい。付着させる金属としては、Cu、Al等が挙げられ、特にCu系の材料が好ましく、強度は多少劣るが通常バッキングプレートに用いられる無酸素銅が好ましい。金属を付着させる方法としては、全周に渡る封止の確実性が確保できる方法が好ましく、例えば金属溶射が挙げられる。

前記2つの構造の組み合わせによって形成される凹部(案出された部位)により、封止スペースを確保できると共に、封止の作業性の向上、全周に渡る封止の確実性の確保、等の効果がある。この効果は、現状のところ手作業によらざるを得ない金属溶射によって封止を行う場合、顕著となる。

前記バッキングプレートにおけるターゲット材を接合する部分から、ターゲット材を張り出させる距離(ターゲット材の張り出し部分の長さ)は、0.5〜5mm、特に1mm前後(0.5〜1.5mm)とすることが、全面エロージョンスパッタリングターゲットの全面をより均一に冷却するため好ましい。これは、ターゲット材の張り出し部分の冷却効率が損なわれないように前記凹部を埋めるように、前記バッキングプレートと実質的に同材料の金属を付着させた構造としたとしても、ターゲット材の張り出し部分が無く一体的なバッキングプレートによって冷却させる態様即ち従来の構成を有するスパッタリングターゲットの態様に比べれば、冷却効率が若干低下するものと考えられるからである。ターゲット材の張り出し部分の長さを1.5mmより長くするに従い、バッキングプレートからターゲット材が剥離する危険性が高くなる。ターゲット材の張り出し部分の長さを0.5mmより短くするに従い、封止スペースの確保、封止の作業性の向上、全周に渡る封止の確実性の確保、が難しくなり、現状のところ手作業によらざるを得ない金属溶射によって封止を行う場合、このことが顕著になる。

ターゲット材を接合する部分がベース部に対して凸状に突出した全体形状が凸状の構造のバッキングプレートを採用により、バッキングプレートが撓みにくくなり、バッキングプレートにおけるターゲット材を接合する部分に接合されたターゲット材が硬く割れやすい材料(例えば化学量論的に安定な組成よりもSiが過剰な(Siリッチな)MoSi系材料など)であっても、ターゲット材が破損する危険性が極めて少なくなる。

前記凹部に付着させる金属の表面粗さ(Ra)は、当該金属の表面に付着した膜の剥離を防止し得る所定の範囲に設定することが好ましい。溶射された金属の表面粗さ(Ra)は、粗れており、前記所定の範囲に設定することが容易であるので好ましい。

この手法によれば、図3に示すように、スパッタリングターゲット2全体が、ターゲット材で一体成形した構成を有している(ボンディング剤を用いない構成を採用している)ので、ボンディング剤の溶出の問題は起こらない。

なお、スパッタリングターゲット2の露出している面2a,2bは、ブラスト処理(機械的・物理的に表面を粗らす処理)等の方法を用いて粗らすことが、かかる部分に付着し膜の剥離を防止する上で好ましい。

この手法によれば、図4に示すように、前記ボンディング剤の溶出を低減し得るようにターゲット材4の厚みtを通常に比べ厚くしているので、全面エロージョンスパッタリングターゲット採用し、放電(プラズマ)によってターゲット全面が加熱されターゲット端部が加熱された場合であっても、この熱がボンディング部に伝わりにくい構成であり、同様にスパッタリングターゲットの側部に近接する位置に設置されたシールドの熱が、ボンディング部に伝わりにくい構成であること、からボンディング剤30の溶出を低減でき、ボンディング剤30の溶出による欠陥を低減可能である。

また、ターゲット材4の厚みtが通常に比べ厚く、ターゲット材4の側面が長いので、ボンディング剤30とターゲット材4の表面端部(エロージョン部)との距離を長くすることができ、インジウム等のボンディング剤30がターゲット表面端部(エロージョン部)に、移動距離が長くなるので到達しにくくなり、ボンディング剤30の溶出による欠陥を低減可能である。この場合、ターゲット材側面4bは、ブラスト処理等の方法を用いて粗らしておくと、ターゲット材側面でインジウム等のボンディング剤30が更に移動しにくくなり、かつ、ターゲット材側面に付着し膜の剥離を防止する上で好ましい。

ターゲット材4の厚みtは、5〜15mmの範囲が好ましい。

バッキングプレートは、スパッタの際にターゲット材を固定するための金属であり、良好な導電性及び冷却性を有する金属、たとえばCu系、Al系等の金属から構成できる。

図7に示すDCマグネトロンスパッタ装置は、真空槽1を有しており、この真空槽1の内部にスパッタリングターゲット2及び基板ホルダ3が配置されている。スパッタリングターゲット2は、ターゲット面が斜め下向きに配置された斜めスパッタリング方式を採用している。スパッタリングターゲット2は、ターゲット材4とバッキングプレート5がインジュウム系のボンディング剤により接合されてなる。スパッタリングターゲット2の背後には、全面エロージョンマグネトロンカソード(図示せず)が装着されている。バッキングプレート5は水冷機構により直接または間接的に冷却されている。マグネトロンカソード(図示せず)とバッキングプレート5及びターゲット材4は電気的に結合されている。露出しているバッキングプレート面5A,5B、5Cは、ブラスト処理(機械的・物理的に表面を粗らす処理)等の方法を用いて粗らしている。ターゲット材側面4Bは、ブラスト処理等の方法を用いて粗らしている。回転可能な基板ホルダ3には透明基板6が装着されている。

真空槽1内壁には、取り外し可能な膜付着防止部品であるシールド20(温度制御可能な構成を有する)が設置されている。シールド20におけるアースシールド21の部分は、ターゲット2と電気的に接地されている。アースシールド21は、ターゲット面4Aより上部(バッキングプレート5側)に配置してある。

真空槽1は排気口7を介して真空ポンプにより排気されている。真空槽内の雰囲気が形成する膜の特性に影響しない真空度まで達した後、ガス導入口8から窒素を含む混合ガスを導入し、DC電源9を用いて全面エロージョンマグネトロンカソード(図示せず)に負電圧を加え、スパッタリングを行う。DC電源9はアーク検出機能を持ち、スパッタリング中の放電状態を監視できる。真空槽1内部の圧力は圧力計10によって測定されている。

透明基板上に形成する光半透過膜の透過率は、ガス導入口8から導入するガスの種類及び混合比により調整する。

なお、位相角及び透過率のブランクス内分布(面内ばらつき)をそれぞれ±2°以内、±4°以内に抑えるためには、透明基板を回転させながら成膜を行うとともに、成膜の開始から成膜の終了までの間で透明基板を整数回回転させて成膜を行うことが必要である。このためには、例えば、基板の回転角位置を検出するセンサによって、放電をONにした時点(成膜開始)の基板回転角位置検出し、さらにこのセンサによって、基板が整数回回転して放電をONにした時点と同じ回転角位置に基板がきた時点で放電をOFF(成膜終了)にする機構を備えることが必要である。

また、光半透過膜等の薄膜を形成するスパッタリング時のガス圧、スパッタリング用DC電源の出力、スパッタリングを行う時間は直接的に透過率、位相角に影響を与えるため、ガス流量コントローラ、DC電源その他機器の精度向上やコントローラから発信する設定信号の精度向上が必要である。スパッタリング時のガス圧は、装置の排気コンダクタンスにも影響を受けるため、排気ロバルブの開度やシ−ルドの位置を正確に決定できる機構も必要である。

また、窒化シリコンを含む膜では、真空槽内壁から発生する水分等のガスが、膜の光学特性に大きな影響を与えるため、真空槽内を十分に排気できるポンプを装着し、真空槽内壁をベーキングできる機構を設けることが必要である。真空槽内の真空度は、成膜速度が10nm/minである場合はおおむね2×10−5pa以下、成膜速度が5nm/minである場合には1×10−5pa以下が必要である。

オフセット距離(基板の中心軸と、ターゲットの中心を通りかつ前記基板の中心軸と平行な直線との間の距離)は、位相角及び透過率の分布を確保すべき面積によって調整される。一般には分布を確保すべき面積が大きい場合に、必要なオフセット距離は大きくなる。例えば、152mm角の基板内で位相角分布±2°以内及び透過率分布±4°以内を実現するために、オフセット距離は200mmから350mm程度が必要であり、好ましいオフセット距離は240mmから280mmである。

ターゲット−基板間垂直距離(T/S)は、オフセット距離により最適範囲が変化するが、152mm角の基板内で位相角分布±2°以内及び透過率分布±4°以内を実現するために、ターゲット−基板間垂直距離(T/S)は、200mmから380mm程度が必要であり、好ましいT/Sは210mmから300mmである。

ターゲット傾斜角は成膜速度に影響し、大きな成膜速度を得るために、ターゲット傾斜角は、0°から45°が適当であり、好ましいターゲット傾斜角は10°から30°である。

複数の基板間でターゲット及びシールドの温度及び表面状態を継続的に常に一定の状態に保ち、複数の基板間でスパッタリング条件を継続的に常に一定の状態に保つこと、を実現するためには、図9に示すような、スパッタリングを行う真空槽(スパッタ室)を常に高真空状態に保持できるロードロック機構を設け、ロードロック室からスパッタ室への基板導入を、複数の基板間で常に一定の間隔で、継続的に行えるような装置構成が必要である。このためには、あえて一枚づつ基板を導入するロードロック機構を設け、しかもロードロック室の容積を、ロードロック室からスパッタ室への基板導入を、複数の基板間で常に一定の間隔で、継続的に行えるような容積に設計する必要がある。

図9において、ロードロック室11には、大気とロードロック室11を隔離するバルブ12と、ロードロック室11とスパッタ室13を隔離するバルブ14が取り付けられている。ロードロック室11としては、上記で説明したスパッタ室への基板導入を一定の間隔で継続的に行いうる枚葉式でしかも所定の容積に設計されたものを設けている。スパッタ室13は後述する図2に示すようなスパッタリングを行う真空槽と同等の機能を有する。スパッタ室13への基板導入をロボットアームにて行う場合には、スパッタ室13とロードロック室11の間に撒送室15を設けてもよい。ロボットアーム19は、腕19aが図示A方向に開閉することによりハンド19bを図示B方向に移動でき、またロボットアーム19は図示C方向に回転でき、さらにロボットアーム19は紙面に対し上下方向に移動できる構成になっている。さらに、成膜のスループットを向上させるためには、上記ロードロック室11と同様の構成を有するアンロードロック室16を追加してもよい。図9を用いて、透明基板上に光半透過膜を形成する工程の一例を説明する。

1)バルブ14を閉じた後、ベントを行いロードロック室11内を大気圧にする。

2)バルブ12を開いてロードロック室11内に透明基板を一枚導入する。

3)バルブ12を閉じてロードロック室11を排気する。

4)ロードロック室11が所定の真空度に達した後、バルブ14を開いて透明基板をスパッタ室13に移動させる。

5)スパッタ室13にて、後述する図2に示す構成を用いて光半透過膜を形成する。

6)光半透過膜の成膜終了後、バルブ17を開いて基板をアンロードロック室16に移動させる。このときアンロードロック室16は所定の真空度まで排気されていることが必要である。

7)バルブ17を閉じた後、ベントを行いアンロードロック室を大気圧にする。

8)バルブ18を開いて基板を取り出す。

スパッタ室13内における光半透過膜の成膜が終了し、スパッタ室13からアンロードロック室16に基板が移動されるまでの間に、上記工程1)から4)までを終了させ、ロードロック室11に次の基板を待機させる。前回の成膜が終了して、スパッタ室13からアンロードロック室16に基板が移動されたら、待機させた透明基板をスパッタ室13に移動させ、引き続き光半透過膜の成膜を行う。このような工程により、装置のメンテナンス時等を除いて複数の基板間で、スパッタリング終了から次のスパッタリング開始までの間隔を継続的に常に一定にすることが可能となり、複数の基板間でターゲット及びシールドの温度及び表面状態を継続的に常に一定の状態に保ち、複数の基板間でスパッタリング条件を継続的に常に一定の状態に保つことが可能となる。これにより、例えば、位相角、透過率の変動が少ないハーフトーン位相シフトマスクブランクスを安定して製造することが可能である。具体的には、位相角及び透過率のブランクス間ばらつきがそれぞれ±2°以内、±4°以内であるハーフトーン位相シフトマスクブランクスを安定して製造することが可能である。

また、本発明における位相シフトマスクブランクにおいては、ハーフトーン型位相シフトマスクブランクのみならず、位相角のばらつきを±2°以内とする目的で、例えば、レベンソン型、補助パターン型、自己整合型(エッジ強調型)など、他の位相シフトマスクを製造するためのブランクにも適用可能である。

上記図7〜9で説明したDCマグネトロンスパッタリング装置を用い、ArFエキシマレーザー(193nm)用ハーフトーン型位相シフトマスクブランクス100枚を一枚ずつ一定間隔で連続成膜して作製した。

具体的には、モリブデン(Mo)とシリコン(Si)との混合ターゲット(Mo:Si=8:92mol%)を用い、アルゴン(Ar)と窒素(N2)との混合ガス雰囲気(Ar:N2=10%:90%、圧力:0.1Pa)で、反応性スパッタリング(DCスパッタリング)により、透明基板(6インチ角、厚さ0.25インチの石英基板)上に窒化されたモリブデン及びシリコン(MoSiN)の薄膜(膜厚約670オンク゛ストローム)を形成して、ArFエキシマレーザー(波長193nm)用位相シフトマスクブランク(膜組成:Mo:Si:N=7:45:48)を得た。

本実施例では、図7に示すように、スパッタリングターゲット2と基板6とが、基板とターゲットの対向する面が所定の角度を有するように、ターゲットと基板が配置されている構成の装置を用いた。この場合、図8に示す、スパッタリングターゲットと基板のオフセット距離は340mm、ターゲット−基板間垂直距離(T/S)は380mm、ターゲット傾斜角は15°とした。

光半透過膜の位相角はスパッタリング時間により調整し、露光波長における位相角が約180°に調整した。

このようにして100枚成膜した際の1枚あたりの欠陥数(単位:個)を調べた。結果を表1に示す。

ターゲットCを使用した場合、本願で対象とするインジュウム系の異物が多数検出され、それに応じてピンホールの発生率及びパーティクル数も多数検出された。

ターゲットBを使用した場合は、ターゲットCを使用した場合に比べ、本願で対象とするインジュウム系の異物が低減され、それに応じてピンホールの発生率及びパーティクル数が低減されることが確認された。

例えば、光半透過膜を構成する金属としてモリブデンを用いたが、これに限定されず、ジルコニウム、チタン、バナジウム、ニオブ、タンタル、タングステン、ニッケル、パラジウムなどを用いることができる。

また、金属とシリコンとを含むターゲットとして、モリブデンとシリコンからなるターゲットを用いたが、これに限定されない。金属とシリコンとを含むターゲットにおいて、モリブデンは上記金属の中で特に、透過率の制御性と金属とケイ素を含有するスパッタリングターゲットを用いた場合夕一ゲット密度が大きく、膜中のパーティクルを少なくすることができるという点において優れている。チタン、バナジウム、ニオブはアルカリ溶液に対する耐久性に優れているが、ターゲット密度においてモリブデンに若干劣っている。タンタルはアルカリ溶液に対する耐久性及びタ一ゲット密度において優れているが、透過率の制御性においてモリブデンに若干劣っている。タングステンはモリブデンとよく似た性質を持っているが、スパッタリング時の放電特性においてモリブデンより若干劣っている。ニッケルとパラジウムは、光学特性、及びアルカリ溶液に対する耐久性の面では優れているが、ドライエッチングがやや困難である。ジルコニウムは、アルカリ溶液に対する耐久性に優れているが、ターゲット密度においてモリブデンに劣っており、かつドライエッチングがやや困難である。これらのことを考慮すると現在のところモリブデンが最も好ましい。窒化されたモリブデン及びシリコン(MoSiN)の薄膜(光半透過膜)は、耐酸性や耐アルカリ性などの耐薬品性に優れる点でも、モリブデンが好ましい。

これは、ターゲット中のシリコン含有量が95mol%より多いと、DCスパッタリングにおいては、ターゲット表面上(エロージョン部)に電圧をかけにくくなる(電気が通りにくくなる)ため、放電が不安定となり、また70mol%より少ないと、高光透過率の光半透過部を構成する膜が得られないからである。また、窒素ガスとDCスパッタリングとの組合せによって、放電安定性はさらに向上するからである。

なお、成膜時の放電安定性は膜質にも影響し、放電安定性に優れると良好な膜質の光半透過膜が得られる。

2 スパッタリングターゲット

3 基板ホルダ

4 ターゲット材

5 バッキングプレート

6 透明基板

30 ボンディング剤

40 金属

Claims (8)

- 基板上にマスクパターンを形成するための薄膜を有するマスクブランクの製造方法において、

前記薄膜は、前記基板の表面を上向きに配置し、かつ前記スパッタリングターゲットのターゲット面を重力方向に対して0度〜90度の間の角度で配置して、スパッタリング法で形成し、

前記スパッタリングターゲットには、ターゲット材とバッキングプレートとがボンディング剤を介して接合されてなり、かつ、前記スパッタリングターゲットの側壁に、前記ボンディング剤の露出を防ぐように金属溶射によって金属膜が形成されたスパッタリングターゲットを用いることを特徴とするマスクブランクの製造方法。 - 前記バッキングプレートが、ベース部と、前記ベース部に対して凸状に突出した部分であってその頭頂面で前記ターゲット材を接合するための接合部とを有し、

前記バッキングプレートの接合部におけるターゲット材を接合する部分の面積よりも面積の大きいターゲット材を、前記ターゲット材を接合する部分から全周にわたり張り出すように、前記ターゲット材を接合する部分にボンディング剤を介して接合した前記スパッタリングターゲットを、

全面エロージョン型マグネトロンカソードを用いたスパッタリング法に適用して、前記薄膜を形成することを特徴とする請求項1に記載のマスクブランクの製造方法。 - 前記金属膜は、銅を含む材料で形成されていることを特徴とする請求項1または2に記載のマスクブランクの製造方法。

- 前記ターゲット材は、モリブデン、ジルコニウム、チタン、バナジウム、ニオブ、タンタル、タングステン、ニッケル、パラジウムから選ばれる金属、または前記金属とシリコンとの混合材で形成されていることを特徴とする請求項1から3のいずれか1項に記載のマスクブランクの製造方法。

- 基板上にパターンを形成するための薄膜を有するマスクブランクを製造する際に用いられるスパッタリングターゲットであって、

前記スパッタリングターゲットは、前記薄膜を形成するためのターゲット材と、バッキングプレートと、ボンディング剤と、金属膜と、を有し、前記薄膜を形成する際に、前記ターゲット材が前記ボンディング剤よりも重力方向側に位置するように設置され、

前記バッキングプレートが、ベース部と、前記ベース部に対して凸状に突出した部分であってその頭頂面で前記ターゲット材を接合するための接合部とを有し、

前記ターゲット材が、前記バッキングプレートの接合部における前記ターゲット材との接合部分から全周にわたり張り出すようにして、前記バッキングプレートにおける前記接合部分と前記ボンディング剤を介して接合されており、

前記金属膜が、前記スパッタリングターゲットの側壁に、前記ボンディング剤の露出を防ぐように金属溶射によって形成されてなることを特徴とするマスクブランク製造用スパッタリングターゲット。 - 前記金属膜は、銅を含む材料で形成されていることを特徴とする請求項5に記載のマスクブランク製造用スパッタリングターゲット。

- 前記ターゲット材は、モリブデン、ジルコニウム、チタン、バナジウム、ニオブ、タンタル、タングステン、ニッケル、パラジウムから選ばれる金属、または前記金属とシリコンとの混合材で形成されていることを特徴とする請求項5に記載のマスクブランク製造用スパッタリングターゲット。

- 請求項5乃至7のいずれか1項に記載のスパッタリングターゲットを用いて、基板上に薄膜を形成する工程を有することを特徴とするマスクブランクの製造方法。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004002524A JP4336206B2 (ja) | 2004-01-07 | 2004-01-07 | マスクブランクの製造方法、及びマスクブランク製造用スパッタリングターゲット |

| US11/029,652 US7833387B2 (en) | 2004-01-07 | 2005-01-06 | Mask blank manufacturing method and sputtering target for manufacturing the same |

| KR1020050001650A KR100762856B1 (ko) | 2004-01-07 | 2005-01-07 | 마스크 블랭크의 제조방법, 및 마스크 블랭크 제조용스퍼터링 타겟 |

| TW094100498A TWI300241B (en) | 2004-01-07 | 2005-01-07 | Mask blank manufacturing method and sputtering target for manufacturing the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004002524A JP4336206B2 (ja) | 2004-01-07 | 2004-01-07 | マスクブランクの製造方法、及びマスクブランク製造用スパッタリングターゲット |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005194581A JP2005194581A (ja) | 2005-07-21 |

| JP4336206B2 true JP4336206B2 (ja) | 2009-09-30 |

Family

ID=34805312

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004002524A Expired - Fee Related JP4336206B2 (ja) | 2004-01-07 | 2004-01-07 | マスクブランクの製造方法、及びマスクブランク製造用スパッタリングターゲット |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US7833387B2 (ja) |

| JP (1) | JP4336206B2 (ja) |

| KR (1) | KR100762856B1 (ja) |

| TW (1) | TWI300241B (ja) |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4883278B2 (ja) * | 2006-03-10 | 2012-02-22 | 信越化学工業株式会社 | フォトマスクブランク及びフォトマスクの製造方法 |

| JP4509050B2 (ja) * | 2006-03-10 | 2010-07-21 | 信越化学工業株式会社 | フォトマスクブランク及びフォトマスク |

| US8615663B2 (en) * | 2006-04-17 | 2013-12-24 | Broadcom Corporation | System and method for secure remote biometric authentication |

| JP4737426B2 (ja) | 2006-04-21 | 2011-08-03 | 信越化学工業株式会社 | フォトマスクブランク |

| US20080041716A1 (en) * | 2006-08-18 | 2008-02-21 | Schott Lithotec Usa Corporation | Methods for producing photomask blanks, cluster tool apparatus for producing photomask blanks and the resulting photomask blanks from such methods and apparatus |

| KR100890409B1 (ko) * | 2008-04-25 | 2009-03-26 | 주식회사 에스앤에스텍 | 하프톤형 위상반전 블랭크 마스크, 하프톤형 위상반전포토마스크 및 그의 제조방법 |

| JP5916980B2 (ja) * | 2009-09-11 | 2016-05-11 | シャープ株式会社 | 窒化物半導体発光ダイオード素子の製造方法 |

| JP5724323B2 (ja) * | 2010-02-17 | 2015-05-27 | 東ソー株式会社 | スパッタリングターゲット |

| US8968537B2 (en) * | 2011-02-09 | 2015-03-03 | Applied Materials, Inc. | PVD sputtering target with a protected backing plate |

| JP6057536B2 (ja) | 2011-08-22 | 2017-01-11 | キヤノン株式会社 | 電子写真画像形成装置、及びプロセスカートリッジ |

| US20130137273A1 (en) * | 2011-11-28 | 2013-05-30 | Infineon Technologies Ag | Semiconductor Processing System |

| WO2013094171A1 (ja) * | 2011-12-22 | 2013-06-27 | キヤノンアネルバ株式会社 | SrRuO3膜の成膜方法 |

| JP5914035B2 (ja) * | 2012-02-23 | 2016-05-11 | Hoya株式会社 | マスクブランクの製造方法及び転写用マスクの製造方法 |

| SG11201406324PA (en) * | 2012-05-16 | 2014-11-27 | Hoya Corp | Mask blank, transfer mask, and methods of manufacturing the same |

| US9633824B2 (en) * | 2013-03-05 | 2017-04-25 | Applied Materials, Inc. | Target for PVD sputtering system |

| JP6261929B2 (ja) * | 2013-09-26 | 2018-01-17 | Hoya株式会社 | マスクブランクの製造方法及び転写用マスクの製造方法 |

| CN104087901A (zh) * | 2014-07-25 | 2014-10-08 | 浙江博海金属制品科技有限公司 | 一种真空离子镀钛炉的靶材接头 |

| JP6021861B2 (ja) * | 2014-08-06 | 2016-11-09 | Jx金属株式会社 | スパッタリングターゲット−バッキングプレート接合体 |

| KR101994343B1 (ko) * | 2015-03-31 | 2019-06-28 | 가부시키가이샤 알박 | 캐소드 어셈블리 |

| JP6291551B2 (ja) * | 2016-10-04 | 2018-03-14 | Jx金属株式会社 | スパッタリングターゲット−バッキングプレート接合体 |

| TWI672387B (zh) * | 2018-08-28 | 2019-09-21 | 住華科技股份有限公司 | 濺射靶材及其使用方法 |

| TWI788618B (zh) * | 2019-01-25 | 2023-01-01 | 美商應用材料股份有限公司 | 物理氣相沉積靶材組件 |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4290876A (en) * | 1980-06-05 | 1981-09-22 | Murata Manufacturing Co., Ltd. | Sputtering apparatus |

| JPS609873A (ja) * | 1983-06-29 | 1985-01-18 | Fujitsu Ltd | スパツタ用タ−ゲツトの固定方法 |

| JPH0774436B2 (ja) * | 1990-09-20 | 1995-08-09 | 富士通株式会社 | 薄膜形成方法 |

| JPH08291382A (ja) * | 1995-04-19 | 1996-11-05 | Read Rite S M I Kk | 高周波スパッタリング用ターゲットのボンディング構造 |

| DE19983727T1 (de) | 1998-11-12 | 2002-03-21 | Applied Materials Inc | Verbesserte Tantal enthaltende Sperrschichten für Kupfer unter Verwendung hochreiner Tantal-Targets beim Besputtern |

| JP3993721B2 (ja) | 1999-06-09 | 2007-10-17 | 東ソー株式会社 | スパッタリングターゲット |

| TW480367B (en) * | 2000-02-16 | 2002-03-21 | Shinetsu Chemical Co | Photomask blank, photomask and method of manufacture |

| US6287437B1 (en) * | 2000-05-05 | 2001-09-11 | Alcatel | Recessed bonding of target for RF diode sputtering |

| JP2001335925A (ja) | 2000-05-23 | 2001-12-07 | Tosoh Corp | Ito薄膜の製造方法 |

| JP3791829B2 (ja) * | 2000-08-25 | 2006-06-28 | 株式会社日鉱マテリアルズ | パーティクル発生の少ないスパッタリングターゲット |

| JP2002090978A (ja) | 2000-09-12 | 2002-03-27 | Hoya Corp | 位相シフトマスクブランクの製造方法、及び位相シフトマスクブランクの製造装置 |

| JP2002090977A (ja) | 2000-09-12 | 2002-03-27 | Hoya Corp | 位相シフトマスクブランク、フォトマスクブランク、並びにそれらの製造装置及び製造方法 |

| JP2002229183A (ja) | 2000-12-01 | 2002-08-14 | Hoya Corp | リソグラフィーマスクブランク及びその製造方法 |

| JP2003043668A (ja) | 2001-08-03 | 2003-02-13 | Shin Etsu Chem Co Ltd | スパッタターゲット、該スパッタターゲットを用いた位相シフトマスクブランク及び位相シフトマスクの製造方法 |

| JP4158885B2 (ja) * | 2002-04-22 | 2008-10-01 | Hoya株式会社 | フォトマスクブランクの製造方法 |

| US20040016635A1 (en) * | 2002-07-19 | 2004-01-29 | Ford Robert B. | Monolithic sputtering target assembly |

| JP4376637B2 (ja) | 2004-01-14 | 2009-12-02 | Hoya株式会社 | スパッタリングターゲット及びこれを用いたマスクブランクの製造方法 |

-

2004

- 2004-01-07 JP JP2004002524A patent/JP4336206B2/ja not_active Expired - Fee Related

-

2005

- 2005-01-06 US US11/029,652 patent/US7833387B2/en active Active

- 2005-01-07 KR KR1020050001650A patent/KR100762856B1/ko active IP Right Grant

- 2005-01-07 TW TW094100498A patent/TWI300241B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| TWI300241B (en) | 2008-08-21 |

| US7833387B2 (en) | 2010-11-16 |

| JP2005194581A (ja) | 2005-07-21 |

| KR20050072711A (ko) | 2005-07-12 |

| TW200529298A (en) | 2005-09-01 |

| KR100762856B1 (ko) | 2007-10-04 |

| US20050170263A1 (en) | 2005-08-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4336206B2 (ja) | マスクブランクの製造方法、及びマスクブランク製造用スパッタリングターゲット | |

| JP5760990B2 (ja) | Euvリソグラフィ用反射型マスクブランクスの製造方法、および該マスクブランクス用の機能膜付基板の製造方法 | |

| JP6165577B2 (ja) | マスクブランクの製造方法及び転写用マスクの製造方法 | |

| JP2003315977A (ja) | リソグラフィーマスクブランクの製造方法及び製造装置 | |

| JP2011124612A (ja) | 多層反射膜付き基板、露光用反射型マスクブランクス及び露光用反射型マスク、並びにそれらの製造方法 | |

| JP2002090978A (ja) | 位相シフトマスクブランクの製造方法、及び位相シフトマスクブランクの製造装置 | |

| JP2002169265A (ja) | フォトマスクブランクス及びフォトマスクブランクスの製造方法 | |

| JP4376637B2 (ja) | スパッタリングターゲット及びこれを用いたマスクブランクの製造方法 | |

| WO2007094389A1 (ja) | マスクブランク及びフォトマスク | |

| WO2001006318A1 (fr) | Film dephaseur et procede de production correspondant | |

| JP2002090977A (ja) | 位相シフトマスクブランク、フォトマスクブランク、並びにそれらの製造装置及び製造方法 | |

| JP4489820B2 (ja) | 位相シフトマスクブランクの製造方法、及び位相シフトマスクブランクの製造装置 | |

| EP1221495B1 (en) | Magnetron sputtering system and photomask blank production method based on the same | |

| TW202026752A (zh) | 具有後側塗層的極紫外線掩模 | |

| US20150159264A1 (en) | Sputter deposition method, sputtering system, manufacture of photomask blank, and photomask blank | |

| JP5616265B2 (ja) | 薄膜の成膜方法、マスクブランクの製造方法及び転写用マスクの製造方法 | |

| JP4376638B2 (ja) | スパッタリングターゲット及びこれを用いたフォトマスクブランクの製造方法 | |

| US20210124252A1 (en) | Extreme ultraviolet mask blank defect reduction methods | |

| JP2003231965A (ja) | 位相シフトマスクブランク、フォトマスクブランク、並びにそれらの製造装置及び製造方法 | |

| JP2002146523A (ja) | スパッタリングターゲットとそれを用いたスパッタリング装置 | |

| JP6173733B2 (ja) | マスクブランク、転写用マスク及びこれらの製造方法 | |

| JP6783551B2 (ja) | マスクブランクスの製造方法 | |

| US20210124253A1 (en) | Extreme ultraviolet mask blank defect reduction methods | |

| JP4137667B2 (ja) | 位相シフトマスクブランクの製造方法、及び位相シフトマスクブランクの製造装置 | |

| JP2017214657A (ja) | スパッタ成膜方法、フォトマスクブランクの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051207 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20080612 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080624 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080825 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090623 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090626 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120703 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4336206 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120703 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130703 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |