JP4300494B2 - High frequency power transformer and power conversion device using the same - Google Patents

High frequency power transformer and power conversion device using the same Download PDFInfo

- Publication number

- JP4300494B2 JP4300494B2 JP34009098A JP34009098A JP4300494B2 JP 4300494 B2 JP4300494 B2 JP 4300494B2 JP 34009098 A JP34009098 A JP 34009098A JP 34009098 A JP34009098 A JP 34009098A JP 4300494 B2 JP4300494 B2 JP 4300494B2

- Authority

- JP

- Japan

- Prior art keywords

- frequency power

- power transformer

- core

- magnetic

- winding

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000006243 chemical reaction Methods 0.000 title description 8

- 238000004804 winding Methods 0.000 claims description 117

- 229910001004 magnetic alloy Inorganic materials 0.000 claims description 57

- 230000004907 flux Effects 0.000 claims description 29

- 230000035699 permeability Effects 0.000 claims description 13

- 239000013078 crystal Substances 0.000 claims description 11

- 230000000052 comparative effect Effects 0.000 description 29

- 230000005347 demagnetization Effects 0.000 description 27

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical group [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 21

- 229910000859 α-Fe Inorganic materials 0.000 description 19

- 230000008859 change Effects 0.000 description 12

- 238000000034 method Methods 0.000 description 11

- 238000009499 grossing Methods 0.000 description 8

- 230000005389 magnetism Effects 0.000 description 8

- 238000010586 diagram Methods 0.000 description 7

- 230000005856 abnormality Effects 0.000 description 6

- 229910045601 alloy Inorganic materials 0.000 description 5

- 239000000956 alloy Substances 0.000 description 5

- 239000003990 capacitor Substances 0.000 description 4

- 238000009413 insulation Methods 0.000 description 4

- 229910052742 iron Inorganic materials 0.000 description 4

- 239000010410 layer Substances 0.000 description 4

- 239000000463 material Substances 0.000 description 4

- 239000004033 plastic Substances 0.000 description 4

- 229920003023 plastic Polymers 0.000 description 4

- 230000000694 effects Effects 0.000 description 3

- 230000005284 excitation Effects 0.000 description 3

- 239000012212 insulator Substances 0.000 description 3

- 229920006395 saturated elastomer Polymers 0.000 description 3

- 230000008901 benefit Effects 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 238000005470 impregnation Methods 0.000 description 2

- 229920002635 polyurethane Polymers 0.000 description 2

- 239000004814 polyurethane Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 230000001629 suppression Effects 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 240000001973 Ficus microcarpa Species 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 229910008423 Si—B Inorganic materials 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 229920006332 epoxy adhesive Polymers 0.000 description 1

- 238000007429 general method Methods 0.000 description 1

- 239000004519 grease Substances 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 230000005415 magnetization Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 239000002159 nanocrystal Substances 0.000 description 1

- 230000001172 regenerating effect Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 229920002379 silicone rubber Polymers 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 239000002966 varnish Substances 0.000 description 1

Images

Landscapes

- Regulation Of General Use Transformers (AREA)

- Dc-Dc Converters (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、 Feを主成分とし、結晶粒径50nm以下の微細な結晶粒がその組織の体積全体の50%以上を占めるノーカットのナノ結晶軟磁性合金薄帯巻磁心にセンタータップを持たない1次巻線と、少なくとも1組以上のセンタータップ付き2次巻線を設けた高周波パワートランスおよびこれを用いた電力変換装置に関するものである。

【0002】

【従来の技術】

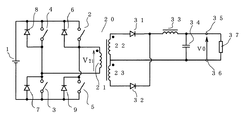

高周波パワートランスを用いた絶縁形の電力変換装置の1つとして、図3に示すフルブリッジ型DC−DCコンバータが用いられている。図3において、1は入力直流電源、2、3、4および5は主スイッチ、6、7、8および9は帰還ダイオード、20はセンタータップを持たない1次巻線とセンタータップ付き2次巻線を設けた高周波パワートランス、21は前記高周波パワートランス20の1次巻線、22および23は前記高周波パワートランス20の2次巻線、31および32は出力整流ダイオード、33は出力平滑チョークコイル、34は出力平滑コンデンサ、35および36は出力端子、37は負荷である。

【0003】

図3のフルブリッジ型DC−DCコンバータでは、主スイッチ2と3、および4と5がそれぞれ1組のスイッチになって、これら2組のスイッチが交互にスイッチングすることにより、高周波パワートランス20の1次巻線21には図4のv21のような高周波電圧が印可され、同高周波パワートランス20の2次巻線22および23から、出力整流ダイオード31および32、平滑チョークコイル33、コンデンサ平滑34を介し、負荷37に電力が供給される。図4において、主スイッチ2と3がオンの期間がTon23、主スイッチ4と5がオンの期間がTon45であり、Tpが周期である。(Ton23+Ton45)/Tpがオンデューティ比Donであり、入力直流電源1の電圧Eの変動や負荷37の変動に対し、出力電圧Voを一定に保つために、Tpを一定としDonを変化させて制御するPWM制御(パルス幅変調制御)が一般に用いられている。なお、高周波パワートランス20の駆動周波数fは1/Tpで与えられる。

【0004】

本コンバータにおける高周波パワートランス20の動作B−Hループ概念図を図5に示す。図3に示す高周波パワートランス20の1次巻線21の黒丸側から電流が流入したときに高周波パワートランス20に生じる磁界の向きを図5のH軸の正極側にとることにする。したがって、主スイッチ2と3がオンの期間Ton23には、同高周波パワートランス20の磁束密度は図5のa点からb点まで2Bmだけ変化し、主スイッチ4と5がオンの期間Ton45には、高周波パワートランス20の磁束密度は図5のb点からa点まで−2Bmだけ変化する。すなわち、本コンバータにおける高周波パワートランス20は、B−Hループの原点に対し対称のマイナーループを描く動作をする。

【0005】

本コンバータにおける高周波パワートランス20では、小型化と低損失化が重要な課題である。高周波パワートランス20の小型化の一般的な手法として、駆動周波数を高めることが行われている。しかし、高周波パワートランス20に用いる磁心や主スイッチ2、3、4および5、帰還ダイオード6、7、8、および9、あるいは出力整流ダイオード31および32などの素子の高周波特性を考慮しない極端な高周波化は、これらの素子の損失を増加させるばかりでなく、高周波パワートランス20の損失増加も招き、コンバータの効率低下や過大な温度上昇による信頼性低下を引き起こす。

【0006】

本コンバータにおける高周波パワートランス20には、一般に、主スイッチ2、3、4および5の高周波特性を考慮して選定される駆動周波数において、最も小型化可能で低損失の磁心を選定する必要がある。

【0007】

例えば、出力電力が数kW程度までの比較的小さい場合には、通常、主スイッチ4および5にパワーMOS−FETが選択され、駆動周波数は50kHz程度以上に選定される。この場合、高周波パワートランス20の磁心には、従来、主に、室温の飽和磁束密度Bsが0.5T程度と小さいが、数百kHz以上での磁心損失の小さなMn−Znフェライト磁心が用いられていた。

【0008】

一方、出力電力が数kWを超える領域では、一般に、主スイッチ2、3、4および5にIGBTが選択され、駆動周波数は数kHzから20kHz程度に選定される。

この場合、萩原、斎藤、加茂、豊田、山内、吉沢:「超微結晶合金を鉄心に用いたインバータ用変圧器」、電気学会研究会資料、MAG−90−194、1990年12月6日(以下、文献1と呼ぶ)に記載されているように、高周波パワートランス20の磁心には、室温での飽和磁束密度がMn−Znフェライト磁心の2倍を超える1T以上で、20kHzでの磁心損失も小さな、特開昭63−302504号に記載されるようなFeを主成分とし、結晶粒径50nm以下の微細な結晶粒がその組織の体積全体の50%以上を占めるFe基ナノ結晶軟磁性合金薄帯巻磁心が優れることが知られている。

【0009】

前記Fe基ナノ結晶軟磁性合金薄帯巻磁心においては、前記文献1、あるいは福永、古賀、江口、太田、掛橋:「鉄系磁性薄帯を用いたギャップ付カットコアの磁気特性、電気学会研究会資料、MAG−89−203、1989年12月1日(以下、文献2と呼ぶ)に記載されているように、同巻磁心を樹脂含浸処理や表面固着処理することによって同巻磁心を構成するナノ結晶軟磁性合金薄帯の層間に樹脂あるいはワニスなどが浸透し、同ナノ結晶軟磁性合金薄帯に応力が加わることによって、その磁心損失が著しく増加することが知られている。

【0010】

ところで、高周波パワートランス20用の磁心では、巻線作業を容易にするためカットした磁心が広く用いられている。ナノ結晶軟磁性合金薄帯巻磁心をカットするためには、同巻磁心をエポキシ系接着剤などの含浸材で含浸処理し、同巻磁心を構成するナノ結晶軟磁性合金薄帯の各層間を前記含浸材で固着させた後、回転砥石などによりカットする必要がある。また、カット後、端面を鏡面研磨することも行われている。しかし、このような手法を用いたナノ結晶軟磁性合金薄帯巻磁心をカットした磁心は、前記文献1および文献2に記載されているように、その磁心損失が著しく増加してしまう。

【0011】

このためナノ結晶軟磁性合金薄帯巻磁心を用いカットした磁心の磁心損失を低減するため、吉沢、森、荒川、山内:「Fe−Cu−Nb−Si−B系ナノ結晶合金の高周波磁気特性」、電気学会研究会資料、MAG−94−202、1994年11月22日(以下、文献3と呼ぶ)に記載されるように、その飽和磁歪定数λsが10−6以下と小さなナノ結晶軟磁性合金薄帯を使用し、同薄帯表面をセラミックスで被覆した層間絶縁処理を行うことが有効ではあるが、その場合でも、含浸やカットをしない通常のナノ結晶軟磁性合金薄帯巻磁心の磁心損失の約1.4倍にも達してしまう。

【0012】

このため、ナノ結晶軟磁性合金薄帯巻磁心の特徴である低磁心損失を有効に活用するためには、同巻磁心を構成するナノ結晶軟磁性合金薄帯に極力応力を加えないように構成する必要がある。そのような構成のナノ結晶軟磁性合金薄帯巻磁心としては、ノーカットの同巻磁心をシリコングリスやゲル状のシリコンゴムなどを緩衝材としてプラスチックやセラミック等の絶縁ケース中に収納し、外部からの応力が直接巻磁心に加わり難いようにしたものが広く用いられている。

【0013】

【発明が解決しようとする課題】

図3のフルブリッジ型DC−DCコンバータのように、高周波パワートランス20の磁束密度が図5に示すようにB−Hループの原点に対し対称なB−Hマイナーループを描く動作をする電力変換装置の高周波パワートランス20において、その動作時のB−Hマイナーループが図6のようにB−Hループの原点に対し非対称な動作をする偏磁により、前記高周波パワートランス20が磁気飽和し励磁電流が著しく増加するのを抑制し、主スイッチ2、3、4および5の安全動作を確保することが極めて重要である。

【0014】

高周波パワートランス20の偏磁は、よく知られているように、主に、主スイッチ2、3、4および5の電気的な特性のバラツキに起因するものであり、励磁電流は回路インピーダンスによってある値で平衡する。しかし、高周波パワートランス20の偏磁が大きい場合、動作時のB−Hマイナーループは図6に示すように一方の飽和領域に達し、励磁電流は著しく増加するため、主スイッチ2、3、4および5の主電極間に過大な電流が流れ、同主スイッチ2、3、4および5は破壊に至る場合があった。特に、入力直流電源1の電圧の急変や負荷27の急変時には、過渡的に高周波パワートランス20の動作時の磁束密度の変化量ΔBが大きくなるため、偏磁による励磁電流の増加量も大きくなり、主スイッチ2、3、4およびと5が破壊に至る危険性が高かった。

【0015】

なお、主スイッチ2、3、4および5の主電極間に流れる過電流を抑制する応答速度の速い過電流保護回路が設けられている場合には、著しい偏磁により前記主スイッチ2、3、4および5に過大な電流が流れるのを抑制でき、これらの主スイッチが破壊するのを防止できる。しかし、同過電流保護回路が動作したときには、出力側に十分な電力を供給できなくなるため出力電圧の定電圧精度が確保できなくなるなどの問題があった。

【0016】

上記高周波パワートランス20の偏磁を防止するための最も一般的な手法として、同高周波パワートランス20に、透磁率の小さな磁心を採用するとともに、同磁心の動作磁束密度波高値Bmを同磁心の飽和磁束密度Bsに対して十分小さな値となるように選定することが行われている。上記、透磁率の小さな磁心を得る手法としては、カット磁心にギャップを設けて、その実効的な比透磁率を下げるのが最も簡便な方法である。この手法によれば、ギャップ幅を調整することにより、磁心の実効的な比透磁率を任意に選定できると言う利点もあった。

【0017】

しかし、ナノ結晶軟磁性合金薄帯巻磁心の場合に上記のようにギャップを設けることによって実効的な比透磁率を低下させる手法は、前記文献1から文献3にも記載されているように、カット磁心にすることとギャップを設けることによって、磁心損失が大幅に増加するため、前記高周波パワートランス20に用いるときの最大の利点である低磁心損失という特徴が損なわれる上、ギャップ部で生じる漏れ磁束の影響により銅損が増加する問題があった。

【0018】

ナノ結晶軟磁性合金薄帯巻磁心において、ギャップを設けることなしに比透磁率を低下させる手法としては、同巻磁心の薄帯幅方向(巻磁心の高さ方向)に磁界を加えながら熱処理する手法、および巻磁心を構成するナノ結晶軟磁性合金薄帯に応力を加える手法がある。しかし、磁心損失が比較的小さな組成系において、前者の手法を用いて達成できる比透磁率のレベルは50kHzにおいて数万にも達し、Mn−Znフェライト磁心の数千程度に対し1ケタも大きい値に留まり、偏磁対策に十分なレベルに達しなかった。一方、後者の手法は、前記、文献1および2に記載されるように、磁心損失の大幅な上昇を招く問題があった。

【0019】

このため、図3のフルブリッジ型DC−DCコンバータのように、高周波パワートランス20の磁束密度が図5に示すようなB−Hループの原点に対し対称なB−Hマイナーループを描く動作をする電力変換装置の高周波パワートランス20に、ナノ結晶軟磁性合金薄帯巻磁心を使用し、低磁心損失という特徴を発揮させるためには、極度な偏磁を抑制するために同高周波トランス20の偏磁量を検出するとともに、これを矯正するために主スイッチ2、3、4および5で形成される2組スイッチの各々のオン期間を独立に制御することの可能な偏磁抑制回路を追加するなどの対策を行う必要があり、部品点数が増加する問題があった。

【0020】

なお、以上の説明ではフルブリッジ型DC−DCコンバータを例にナノ結晶軟磁性合金薄帯巻磁心を用いた高周波パワートランス20、およびこれを用いた電力変換装置の問題点について説明したが、ナノ結晶軟磁性合金薄帯巻磁心にセンタータップを持たない1次巻線と少なくとも1組以上のセンタータップ付き2次巻線を設けた構成のハーフブリッジ型コンバータなどの他の電力変換装置の高周波パワートランス20、およびこれを用いた電力変換装置に対しても、全く同様の問題があった。

【0021】

本発明の目的は、前記従来技術では、実現困難であった、実用上障害となるレベルの偏磁の発生を防止し得るとともに低磁心損失で小型なノーカットのナノ結晶軟磁性合金薄帯巻磁心にセンタータップを持たない1次巻線と少なくとも1組以上のセンタータップ付き2次巻線を設けた高周波パワートランス、およびこれを用いた高効率で信頼性の高い電力変換装置を提供することにある。

【0022】

【課題を解決するための手段】

本発明は、Feを主成分とし、結晶粒径50nm以下の微細な結晶粒がその組織の体積全体の50%以上を占め、50kHzにおける比透磁率が20,000以上で、直流磁気特性における残留磁束密度Brと飽和磁束密度Bsの比である角型比Br/Bsは0.2以下で、ノーカットのナノ結晶軟磁性合金薄帯巻磁心にセンタータップを持たない1次巻線と、少なくとも1組以上のセンタータップ付き2次巻線を設けた高周波パワートランスにおいて、前記センタータップ付き2次巻線のうちの少なくとも1組は、これを構成する各巻線を前記ナノ結晶軟磁性合金薄帯巻磁心に略均等にバイファイラ巻されており、前記2次巻線は前記ナノ結晶軟磁性合金薄帯巻磁心に略均等に巻かれた1次巻線によってサンドイッチ巻されていて、かつ2次巻線端の全てを短絡して1次巻線端で測定した50kHzにおける漏れインダクタンスの値が0.3μH以下であることを特徴とする高周波パワートランスである。

【0023】

このような構成とすることによって、低磁心損失のノーカットのナノ結晶軟磁性合金薄帯巻磁心にセンタータップを持たない1次巻線と少なくとも1組以上のセンタータップ付2次巻線を設けた高周波パワートランスをフルブリッジ型コンバータやハーフブリッジ型コンバータなどの電力変換装置に用いる際に問題となっていた偏磁による磁気飽和を複雑な偏磁抑制回路を加えることなしに防止でき、同高周波パワートランスの損失をより減少させることができ、更に小型化と高効率化が図れ、好ましい。

【0027】

前記高周波パワートランスにおいて、その駆動周波数を5kHz以上100kHz以下の範囲に選定した場合には、その選定した周波数において従来の高周波パワートランスに比べて、より小型化と高効率化が図れ好ましい。

【0028】

上記本発明による高周波パワートランスを用いた電力変換装置は、従来の電力変換装置に比べて、小型化と高効率化が図れるとともに、簡単な回路構成で高周波パワートランスの偏磁による励磁電流の増加を抑制できるため主スイッチの安全動作が図れ、信頼性が向上して好ましい。

【0029】

【実施例】

以下本発明の実施例について詳細に説明する。

(実施例1)

回路構成が図3、仕様が表1で与えられるスイッチング周波数fが50kHzのフルブリッジ型DC−DCコンバータの高周波パワートランス20、および同フルブリッジ型DC−DCコンバータの性能について検討した。

【0030】

図3において、1は入力直流電源、2、3、4および5は主スイッチ、6、7、8および9は帰還ダイオード、20はセンタータップを持たない1次巻線とセンタータップ付2次巻線を設けた高周波パワートランス、21は前記高周波パワートランス20の1次巻線、22および23は前記高周波パワートランス20の2次巻線、31および32は出力整流ダイオード、33は出力平滑チョークコイル、34は出力平滑コンデンサ、35および36は出力端子、37は負荷である。

【0031】

【表1】

【0032】

なお、本実施例において、高周波パワートランス20の偏磁の原因となる主スイッチ2、3、4、および5のオン期間のバラツキを抑制するため、図3の主スイッチ2、3、4および5にはパワーMOS−FETを用い、これらMOS−FETのターンオフタイムのバラツキを抑制するためターンオフ時のゲート電流波高値を大きく取ることのできるゲート駆動回路を採用した。

【0033】

また、図3の回路において、帰還ダイオード6、7、8および9は高周波パワートランス20の励磁エネルギーを入力直流電源1に回生することによりコンバータの高効率化を図るとともに同高周波パワートランス20の偏磁を抑制する機能を有する。

【0034】

高周波パワートランス20には表2に示す磁心を用いた。表2において、磁心イから磁心チはFeを主成分とし結晶粒径50nm以下の微細な結晶粒がその組織の体積全体の50%以上を占めるナノ結晶軟磁性合金薄帯巻磁心である。このうち磁心チはカットした上で非磁性の絶縁体ギャップを挿入したもの、それ以外はノーカットである。

また、磁心リはノーカットのFe基非晶質軟磁性合金薄帯巻磁心、磁心ヌはノーカットの部分的に結晶質を含むFe基非晶質軟磁性合金薄帯巻磁心、磁心ルはノーカットのMn−Znフェライト磁心、磁心ヲはカットした上で非磁性の絶縁体のギャップを挿入したMn−Znフェライト磁心である。

【0035】

【表2】

【0036】

表2の磁心のうち磁心イから磁心ヌは、いずれもその寸法が外径44mm、内径24mm、高さ20mmのトロイダル形状であり、その寸法が外径46.5mm、内径21.5mm、高さ23mmのプラスチック製絶縁ケースに挿入した。また、磁心ルおよび磁心ヲは、表2に示すよう120℃の飽和磁束密度Bsは0.32Tしかないため偏磁に対する余裕度をとるとその動作時の磁束密度の変化量ΔBは0.35T程度しか取れない。そこで、磁心ルおよび磁心ヲはいずれも前記磁心イから磁心ヌと同一寸法の磁心を2ヶ重ね、その寸法が外径46.5mm、内径21.5mm、高さ44mmのプラスチック製絶縁ケースに挿入した。

【0037】

高周波パワートランス20の巻線仕様を表3に示す。

表3において、本発明Aから本発明G、および比較例mから比較例qに適用したサンドイッチ巻と記載されている巻線構造を図1に示す。図1は、本発明Aから本発明G、および比較例mから比較例qの高周波パワートランス20の径方向断面の1/4周部分を示したものである。同図において、50はケースを含む磁心、黒で塗りつぶされている円51および白抜きの円52は図3の1次巻線21、網掛けの円53および斜線の円54は各々図3の2次巻線22と23に相当するものである。

【0038】

2次巻線53および54は各々0.23φのポリウレタン絶縁被覆電線を69本用いて構成したリッツ線を2本パラ合計4本を交互に並列にケースで覆われた磁心50に略均等にバイファイラ巻した。図1ではその1ターン分の巻線の断面図が示されている。

【0039】

一方、1次巻線は、0.9φの3層絶縁被覆電線を4本パラでその巻数の1/2にあたる8ターンをケースを含む磁心50に対し略均等に巻いた巻線51と0.9φの3層絶縁被覆電線を4本パラで残り1/2の巻数にあたる8ターンをケースを含む磁心50に対し略均等に巻いた巻線52で、前記2次巻線53および54をサンドイッチ状に挟み込むと同時に、前記巻線51と巻線52を直列接続することにより16ターンの1次巻線21を構成している。なお、図1では、上記1次巻線の約4ターン分の巻線の断面図が示されている。

【0040】

【表3】

【0041】

表3において、比較例aから比較例lに適用した均等巻と記載されている巻線構造を図2に示す。図2は、比較例aから比較例lの高周波パワートランス20の径方向断面の1/4周部分を示したものである。

同図において、50はケースを含む磁心、黒で塗りつぶされている円61は図3の1次巻線21、網掛けの円62および斜線の円63は各々図3の2次巻線22と23に相当するものである。

【0042】

1次巻線61は、1.4φのテフロンコート絶縁被覆電線を2本パラで磁心50に対し略均等に16ターン巻いて構成している。なお、図2では、上記1次巻線61の約4ターン分の巻線の断面図が示されている。

一方、2次巻線62および63は、各々0.23φのポリウレタン絶縁被覆電線を69本用いて構成したリッツ線を2本パラ合計4本を交互にならべた形でケースで覆われた磁心50に略均等にバイファイラ巻されており、図2ではその1ターン分の巻線の断面図が示されている。

【0043】

表4に、表3に示す24種類の高周波パワートランス20について、2次巻線端全てを短絡して1次巻線で測定した漏れインダクタンス、同高周波パワートランス20を前記回路構成が図3、仕様が表1のフルブリッジ型DC−DCコンバータに実装したときの同高周波パワートランス20の偏磁の程度、動作時の磁束密度の変化量ΔBおよび温度上昇ΔTを示す。

【0044】

偏磁については、表1の仕様の範囲において、入力電圧と負荷が急変をしても偏磁による異常がない場合を○、入力電圧と負荷が急変したときのみ偏磁による異常がでた場合を△、定常動作でも偏磁による異常を生じた場合を×とした。

また、動作時の磁束密度の変化量ΔBおよび温度上昇ΔTは、周囲温度25℃において入力電圧260V、出力電圧40V、負荷電流30Aの入出力条件のもとで連続通電してその値が飽和した時点で測定した結果である。

【0045】

【表4】

【0046】

表4からわかるように、サンドイッチ巻構造の低漏れインダクタンスのノーカットのナノ結晶軟磁性合金薄帯巻磁心を用いた本発明AからGの高周波パワートランスによれば、偏磁を実用上問題のないレベルに押さえることができるとともに、その温度上昇ΔTも実用上支障のない許容値である50℃以下に押さえることができる。

なお、ここで温度上昇ΔTの許容値は、表1の動作時の周囲温度の上限である40℃と動作時のDC−DCコンバータケース内部の温度上昇想定上限値を30℃を足した70℃をE種絶縁の許容温度である120℃から差し引いて50℃以下とした。

【0047】

一方、漏れインダクタンスが大きなノーカットのナノ結晶軟磁性合金薄帯巻磁心を用いた比較例aからg、ノーカットのFe基非晶質軟磁性合金薄帯巻磁心を用いた比較例iあるいはノーカットのMn−Znフェライト磁心を用いた比較例kの高周波パワートランス20では、偏磁の影響により最大出力を安定に取り出せず、温度上昇ΔTの測定が不可能であった。

【0048】

また、ギャップを設けたナノ結晶軟磁性合金薄帯巻磁心チ、ノーカットの部分的に結晶質を含むFe基非晶質軟磁性合金薄帯巻磁心ヌおよびギャップを設けたMn−Znフェライト磁心ヲを用いた漏れインダクタンスが大きい比較例h、jおよびlの高周波パワートランス20は偏磁の影響を押さえることができるが、温度上昇ΔTが実用上要求される50℃を超えるため問題となることがわかる。

【0049】

ギャップ付のナノ結晶軟磁性合金薄帯巻磁心チ、ノーカットのFe基非晶質軟磁性合金薄帯巻磁心リ、ノーカットの部分的に結晶質を含むFe基非晶質軟磁性合金薄帯巻磁心ヌ、ノーカットのMn−Znフェライト磁心ルおよびギャップを用いたMn−Znフェライト磁心ヲを用い、サンドイッチ巻構造として低漏れインダクタンスとした比較例mからqの高周波パワートランス20においては偏磁の影響を押さえることができるが、比較例pを除きその温度上昇ΔTが50℃を超えるため問題となることがわかる。

【0050】

一方、比較例pでは偏磁の影響を押さえられると同時に温度上昇ΔTも50℃以内に押さえることができるが、Mn−Znフェライト磁心ヲを用いているためその飽和磁束密度の制約からΔBをナノ結晶軟磁性合金薄帯巻磁心イからチおよびFe基非晶質軟磁性合金薄帯巻磁心リとヌを用いた場合に比べ約1/2に選定しなくてはならず前記のように磁心体積を2倍としているため高周波パワートランス20の体積も約2倍になるという問題があることがわかる。

【0051】

なお、本実施例で得られた結果に基づき詳細に検討した結果、ノーカットのナノ結晶軟磁性合金薄帯巻磁心にセンタータップを持たない1次巻線とセンタータップ付き2次巻線を設けた高周波パワートランス20において、2次巻線端の全てを短絡して1次巻線端で測定した50kHzにおける漏れインダクタンスの値が0.3μH以下であれば、実用上、偏磁の影響で図3の回路構成と表1の仕様のフルブリッジ型DC−DCコンバータの動作に支障をきたすことはないことがわかった。

【0052】

また、本発明AからGについて比較すると50kHzにおける比透磁率μr(50kHz)が20,000を超えるナノ結晶軟磁性合金薄帯巻磁心を用いた本発明AからDの場合には、その温度上昇ΔTが実用上の上限である50℃に対し10%以上のマージンを持つ45℃未満とすることができるため、信頼性が高く高性能な高周波パワートランスと電力変換装置を実現できることがわかる。

【0053】

(実施例2)

前記実施例1と全く同様の回路構成と仕様において、スイッチング周波数fを50kHzから20kHzに変更したフルブリッジ型DC−DCコンバータの高周波パワートランス20、および同フルブリッジ型DC−DCコンバータの性能について検討した。

【0054】

高周波パワートランス20の巻線仕様を表5に示す。なお、比較例r、s、tおよびuを除き、前記実施例1の表2に記載される磁心を用いた表3の巻線仕様のものを使用した。

また、表5において、比較例rから比較例uについて記載されるサンドイッチ巻と均一巻の構成は、前記実施例1における図1および図2と同様の構成のものである。

【0055】

【表5】

【0056】

比較例r、s、tおよびuで用いた磁心の直流磁気特性と50kHzにおける比透磁率μr(50kHz)を表6に示す。表6の磁心ワはノーカットのMn−Znフェライト磁心、磁心カはカットした上で非磁性の絶縁体ギャップを挿入したMn−Znフェライト磁心である。

また、磁心ワおよび磁心カは、表6に示すように120℃の飽和磁束密度Bsが前記表2に示される磁心イから磁心ヌの1/4程度しかないため、それぞれ前記磁心イから磁心ヌと同一寸法の磁心を4ヶ重ねて、その寸法が外径46.5mm、内径21.5mm、高さ84mmのプラスチック製絶縁ケースに挿入した。

【0057】

【表6】

【0058】

表7に、表5に示す24種類の高周波パワートランス20について、2次巻線端全てを短絡して1次巻線で測定した漏れインダクタンス、同高周波パワートランス20を前記回路構成が図3、仕様が表1のフルブリッジ型DC−DCコンバータの高周波パワートランス20に実装したときの偏磁の程度、動作時の磁束密度の変化量ΔBおよび同高周波パワートランス20の温度上昇ΔTを示す。

【0059】

偏磁については、表1の仕様の範囲において、入力電圧と負荷が急変をしても偏磁による異常がない場合を○、入力電圧と負荷が急変したときのみ偏磁による異常がでた場合を△、定常動作でも偏磁による異常を生じた場合を×とした。

また、動作時の磁束密度の変化量ΔBおよび温度上昇ΔTは、周囲温度25℃において入力電圧260V、出力電圧40V、負荷電流30Aの入出力条件のもとで連続通電してその値が飽和した時点で測定した結果である。

【0060】

【表7】

【0061】

表7からわかるように、サンドイッチ巻構造の低漏れインダクタンスのノーカットのナノ結晶軟磁性合金薄帯巻磁心を用いた本発明AからGの高周波パワートランス20によれば、偏磁を実用上問題のないレベルに押さえることができるとともに、その温度上昇ΔTも実用上支障のない50℃以下に押さえることができる。

【0062】

これに対し、漏れインダクタンスが大きなノーカットのナノ結晶軟磁性合金薄帯巻磁心を用いた比較例aからg、ノーカットのFe基非晶質軟磁性合金薄帯巻磁心を用いた比較例iおよびノーカットのMn−Znフェライト磁心を用いた比較例rの高周波パワートランスでは、偏磁の影響により最大出力を安定に取り出せず、温度上昇ΔTの測定が不可能であった。

【0063】

また、ギャップを設けたナノ結晶軟磁性合金薄帯巻磁心チ、ノーカットの部分的に結晶質を含むFe基非晶質軟磁性合金薄帯巻磁心ヌおよびギャップを用いたMn−Znフェライト磁心カを用いた漏れインダクタンスが大きい比較例h、jおよびsの高周波パワートランス20は偏磁の影響を押さえることができるが、温度上昇ΔTが実用上要求される50℃を超えるため問題となることがわかる。

【0064】

さらに、ギャップ付のナノ結晶軟磁性合金薄帯巻磁心チ、ノーカットのFe基非晶質軟磁性合金薄帯巻磁心リ、ノーカットの部分的に結晶質を含むFe基非晶質軟磁性合金薄帯巻磁心ヌ、ノーカットのMn−Znフェライト磁心ワおよびギャップを用いたMn−Znフェライト磁心カを用い、サンドイッチ巻構造として低漏れインダクタンスとした比較例m、n、o、t、uの高周波パワートランスにおいては、偏磁の影響を押さえることができるが、比較例tとuを除き、その温度上昇ΔTが50℃を超えるため問題となることがわかる。

【0065】

一方、比較例tおよびuでは偏磁の影響を実用上十分なレベルに押さえられると同時に温度上昇ΔTも50℃以内に押さえることができる。しかし、Mn−Znフェライト磁心ヲを用いているため120℃の飽和磁束密度の制約からΔBを0.38Tと、ナノ結晶軟磁性合金薄帯巻磁心イからチおよびFe基非晶質軟磁性合金薄帯巻磁心リとヌを用いた場合の1/4以下に選定しなくてはならないため、前記のように磁心体積を4倍にしているため高周波パワートランス20の体積も約4倍以上になるという問題があることがわかる。

【0066】

なお、本実施例で得られた結果に基づき詳細に検討した結果、ノーカットのナノ結晶軟磁性合金薄帯巻磁心にセンタータップを持たない1次巻線とセンタータップ付き2次巻線を設けた高周波パワートランス20において、2次巻線端の全てを短絡して1次巻線端で測定した50kHzにおける漏れインダクタンスの値が0.3μH以下であれば、実用上、偏磁による影響で図3の回路構成と表1の仕様の駆動周波数20kHzのフルブリッジ型DC−DCコンバータの動作に支障が生じることはないことがわかった。

【0067】

また、本発明AからGについて比較すると50kHzにおける比透磁率μr(50kHz)が20,000を超えるナノ結晶軟磁性合金薄帯巻磁心を用いた本発明AからDの場合には、その温度上昇ΔTが実用上の上限である50℃に対し20%以上のマージンを持つ40℃未満とすることができるため、信頼性が高く高性能な高周波パワートランス20およびこれを用いた電力変換装置を実現できることがわかる。

【0068】

さらに、本発明C、DおよびEのように直流磁気特性における残留磁束密度Brと飽和磁束密度Bsの比である角型比Br/Bsが0.2以下の場合には、動作時の磁束密度の変化量ΔBを表7に示す1.69Tの約1.1倍の1.86Tまで大きくしても偏磁の影響による本DC−DCコンバータの安定動作に支障がないことが確認された。

【0069】

この結果、高周波パワートランス20の1次巻線21の巻数を1ターン減少させることが可能となるが、本実施例では、入力電圧と出力電圧の関系から1次巻線と2次巻線の巻数比を4:1とする必要があり、巻数を変更することは得策でない。

そこで、巻線仕様を同一としたままで、磁心ハ、ニおよびホの断面積を10%減じることによりΔBを1.86Tに増加し、磁心および高周波パワートランスの体積を小型化して動作を確認した結果、偏磁の影響による問題もなく、その温度上昇ΔTも50℃未満のより小型軽量の高周波パワートランス20が得られた。

【0070】

(実施例3)

同一磁心寸法の高周波パワートランスを前記図3の回路構成のフルブリッジ型DC−DCコンバータに実装し、入力電圧DC260V、出力電圧40V、周囲温度25℃での同高周波パワートランスの温度上昇が50℃のときに、出力できる最大電力を、駆動周波数を2kHzから200kHzまで変えて測定した。

【0071】

本実施例で使用した高周波パワートランス20の巻線仕様を表8から表14に示す。表8は駆動周波数2kHz、表9は5kHz、表10は10kHz、表11は20kHz、表12は50kHz、表13は100kHzおよび表14は200kHzでの検討に用いたものである。上記表8から表14の高周波パワートランス20の磁心には、前記表2の磁心イから磁心ヌ、および表15に示す磁気特性の磁心ヨおよび磁心タを使用した。表15の磁心ヨはノーカットのMn−Znフェライト磁心、磁心タはカットした上で非磁性の絶縁体ギャップを挿入したMn−Znフェライト磁心である。

【0072】

なお、表8から表14に記載される巻線構造におけるサンドイッチ巻と均等巻は前記実施例1および実施例2の場合と同様の巻線構造を意味する。また、表8から表14に示すように高周波パワートランス20の巻線の巻数が駆動周波数により異なるのは、それぞれの駆動周波数で最も大きな出力電力を取り出せるように決定したためである。

【0073】

前記表8から表14の高周波パワートランス20を前記図3の回路構成のフルブリッジ型DC−DCコンバータに実装し、入力電圧DC260V、出力電圧40V、周囲温度25℃の同高周波パワートランスの温度上昇が50℃のとき、出力できる最大電力を駆動周波数を2kHzから200kHzまで変えて測定した結果を表16に示す。

表16において、−は偏磁などの影響で測定ができなかったことを示す。また、()内に示すのはその最大出力電力が得られた高周波パワートランス20の巻線構造を示すもので、表8から表14に対応している。

【0074】

【表8】

【0075】

【表9】

【0076】

【表10】

【0077】

【表11】

【0078】

【表12】

【0079】

【表13】

【0080】

【表14】

【0081】

【表15】

【0082】

表16からわかるように、本発明によれば5kHz以上100kHz以下駆動周波数範囲において、偏磁の影響による不安定な動作をすることなしに、同一磁心体積で比較例よりも大きな出力電力を安定に供給しうる高周波パワートランス20が得られる。

【0083】

また、表16に示す本発明の高周波パワートランス20について、2次巻線端の全てを短絡して1次巻線端で測定した50kHzにおける漏れインダクタンスは、いずれも0.3μH以下の値を示した。

一方、同表に示す比較例のうちノーカットのナノ結晶軟磁性合金薄帯巻磁心である磁心イから磁心トに均等巻の巻線構造とした高周波パワートランス20において、同様にして測定した漏れインダクタンスはいずれも0.3μHを超えており、このためこれらの高周波パワートランス20では偏磁の影響により不安定な動作を引き起こし、安定して出力を取り出せなかったこともわかった。

【0084】

以上から、ノーカットのナノ結晶軟磁性合金薄帯巻磁心にセンタータップを持たない1次巻線とセンタータップ付きの2次巻線を設けた高周波パワートランス20においては、その2次巻線端の全てを短絡して1次巻線端で測定した50kHzにおける漏れインダクタンスの値が0.3μH以下であれば、実用上偏磁の影響による不安定な動作を示すことなしに安定に出力電力を取り出すことができ、信頼性の高い高周波パワートランス20およびこれを用いた高効率で高信頼性のフルブリッジ型DC−DCコンバータが得られることがわかった。

【0085】

【表16】

【0086】

また、表16において、50kHzにおける比透磁率μr(50kHz)が20,000以上の値を示すノーカットのナノ結晶軟磁性合金薄帯巻磁心である磁心イから磁心ニにセンタータップを持たない1次巻線とセンタータップ付きの2次巻線を設けた本発明の高周波パワートランス20は高周波領域での磁心損失が小さいため、20kHz以上を超える高周波において、より大きな出力電力を取り出すことができ、特に高周波での仕様に適することがわかる。

【0087】

さらに、表16において、直流磁気特性における残留磁束密度Brと飽和磁束密度Bsの比である角型比Br/Bsが0.2以下のノーカットのナノ結晶軟磁性合金薄帯巻磁心である磁心ハから磁心トにセンタータップを持たない1次巻線とセンタータップ付きの2次巻線を設けた本発明の高周波パワートランス20は、10kHz以下の周波数で動作時の磁束密度の変化量を大きく取ることができ表8、表9および表10のように巻数を少なくできるため、より大きな出力電力を取り出すことができることがわかる。

【0088】

【発明の効果】

以上説明したように、本発明によれば、特に複雑な偏磁抑制回路を設けることなしに実用上障害となる偏磁の発生を抑制し得るとともに低磁心損失で小型のノーカットのナノ結晶軟磁性合金薄帯巻磁心を用いた小型で温度上昇が小さく高効率の高周波パワートランス、およびこれを用いた高効率で信頼性の高い電力変換装置が得られる。

なお、前記実施例では、高周波パワートランスを用いた代表的な電力変換装置としてフルブリッジ型DC−DCコンバータへの応用例について詳細に説明したが、本発明はハーフブリッジ型コンバータを始めとするセンタータップを持たない1次巻線と、少なくとも1組以上のセンタータップ付き2次巻線を設けた高周波パワートランス全般、および同高周波パワートランスを用いた電力変換装置全般に適用され、同様に有効な効果を発揮し、その効果は極めて大きい。

【図面の簡単な説明】

【図1】本発明による、高周波パワートランス20の1実施例の巻線構造断面の概念図。

【図2】比較例である高周波パワートランスの巻線構造断面の概念図。

【図3】フルブリッジ型DC−DCコンバータの回路構成ブロック図。

【図4】図3のフルブリッジ型DC−DCコンバータの高周波パワートランス10の1次巻線21の端子電圧概念図。

【図5】偏磁がない場合の図3のフルブリッジ型DC−DCコンバータの高周波パワートランス20の動作B−Hループ概念図。

【図6】偏磁により磁心が飽和したときの図3のフルブリッジ型DC−DCコンバータの高周波パワートランス20の動作B−Hループ概念図。

【符号の説明】

1:入力直流電源

2、3、4、5:主スイッチ素子

6、7、8、9:帰還ダイオード

20:高周波パワートランス

21:高周波パワートランス20の1次巻線

23:高周波パワートランス20の2次巻線

31、32:出力整流ダイオード

33:出力平滑チョークコイル

34:出力平滑コンデンサ

35、36:出力端子

37:負荷[0001]

BACKGROUND OF THE INVENTION

The present invention does not have a center tap in a non-cut nanocrystalline soft magnetic alloy ribbon core in which fine crystal grains having a crystal grain size of 50 nm or less occupy 50% or more of the entire volume of the structure. The present invention relates to a high-frequency power transformer provided with a secondary winding and at least one set of secondary windings with a center tap, and a power converter using the same.

[0002]

[Prior art]

A full bridge type DC-DC converter shown in FIG. 3 is used as one of insulated power converters using a high-frequency power transformer. In FIG. 3, 1 is an input DC power source, 2, 3, 4 and 5 are main switches, 6, 7, 8 and 9 are feedback diodes, 20 is a primary winding without a center tap and a secondary winding with a center tap. A high-frequency power transformer provided with wires, 21 is a primary winding of the high-frequency power transformer 20, 22 and 23 are secondary windings of the high-frequency power transformer 20, 31 and 32 are output rectifier diodes, and 33 is an output smoothing choke coil , 34 are output smoothing capacitors, 35 and 36 are output terminals, and 37 is a load.

[0003]

In the full-bridge type DC-DC converter of FIG. 3, the

[0004]

An operation BH loop conceptual diagram of the high-frequency power transformer 20 in this converter is shown in FIG. The direction of the magnetic field generated in the high-frequency power transformer 20 when current flows from the black circle side of the primary winding 21 of the high-frequency power transformer 20 shown in FIG. 3 is on the positive side of the H axis in FIG. Therefore, during the period Ton23 in which the

[0005]

In the high-frequency power transformer 20 in this converter, downsizing and low loss are important issues. As a general technique for reducing the size of the high-frequency power transformer 20, the drive frequency is increased. However, an extremely high frequency that does not consider the high frequency characteristics of elements such as the magnetic core used in the high frequency power transformer 20, the

[0006]

For the high-frequency power transformer 20 in this converter, it is generally necessary to select a magnetic core that can be miniaturized and has a low loss at a driving frequency selected in consideration of the high-frequency characteristics of the

[0007]

For example, when the output power is relatively small up to about several kW, a power MOS-FET is normally selected for the

[0008]

On the other hand, in the region where the output power exceeds several kW, the IGBT is generally selected for the

In this case, Sakakibara, Saito, Kamo, Toyota, Yamauchi, Yoshizawa: “Inverter Transformer Using a Microcrystalline Alloy for Iron Core”, IEEJ Technical Report, MAG-90-194, December 6, 1990 ( Hereinafter, the magnetic core of the high-frequency power transformer 20 has a magnetic core loss at 20 kHz when the saturation magnetic flux density at room temperature exceeds 1 T, which is more than twice that of the Mn-Zn ferrite core. Fe-based nanocrystalline soft magnets, which are mainly composed of Fe as described in JP-A-63-302504, and fine crystal grains having a crystal grain size of 50 nm or less occupy 50% or more of the entire volume of the structure. It is known that an alloy ribbon magnetic core is excellent.

[0009]

In the Fe-based nanocrystalline soft magnetic alloy ribbon core, the above-mentioned

[0010]

By the way, in the magnetic core for the high frequency power transformer 20, a cut magnetic core is widely used in order to facilitate winding work. In order to cut the nanocrystalline soft magnetic alloy ribbon core, the core is impregnated with an impregnation material such as an epoxy adhesive, and the layers of the nanocrystalline soft magnetic alloy ribbon constituting the wound core are separated. After fixing with the impregnating material, it is necessary to cut with a rotating grindstone or the like. In addition, after the cut, the end face is also mirror-polished. However, as described in the

[0011]

For this reason, Yoshizawa, Mori, Arakawa, Yamauchi: "High-frequency magnetic properties of Fe-Cu-Nb-Si-B-based nanocrystalline alloys to reduce the core loss of cores cut using nanocrystalline soft magnetic alloy ribbons. As described in the Institute of Electrical Engineers of Japan, MAG-94-202, November 22, 1994 (hereinafter referred to as Reference 3), the saturation magnetostriction constant λs is 10 -6 Although it is effective to use a small nanocrystalline soft magnetic alloy ribbon as below and to perform interlayer insulation treatment with the ribbon surface covered with ceramics, even in that case, normal nanocrystalline soft magnetism that does not impregnate or cut This is about 1.4 times the core loss of the alloy ribbon magnetic core.

[0012]

For this reason, in order to effectively utilize the low core loss that is characteristic of nanocrystalline soft magnetic alloy ribbon cores, the nanocrystalline soft magnetic alloy ribbon that constitutes the core is configured so that stress is not applied as much as possible. There is a need to. As a nanocrystalline soft magnetic alloy ribbon core with such a configuration, the uncut core is housed in an insulating case such as plastic or ceramic using silicon grease or gel-like silicon rubber as a cushioning material. In general, those in which it is difficult for the stress to be directly applied to the wound magnetic core are used.

[0013]

[Problems to be solved by the invention]

As in the full-bridge type DC-DC converter of FIG. 3, the power conversion is performed such that the magnetic flux density of the high-frequency power transformer 20 draws a BH minor loop that is symmetrical with respect to the origin of the BH loop as shown in FIG. In the high frequency power transformer 20 of the apparatus, the high frequency power transformer 20 is magnetically saturated and excited by the demagnetization in which the BH minor loop at the time of operation operates asymmetrically with respect to the origin of the BH loop as shown in FIG. It is extremely important to prevent the current from increasing significantly and to ensure safe operation of the

[0014]

As is well known, the magnetic bias of the high-frequency power transformer 20 is mainly caused by variations in the electrical characteristics of the

[0015]

When an overcurrent protection circuit with a high response speed that suppresses overcurrent flowing between the main electrodes of the

[0016]

As the most general method for preventing the magnetism of the high-frequency power transformer 20, a magnetic core having a small magnetic permeability is adopted for the high-frequency power transformer 20, and the operating magnetic flux density peak value Bm of the same magnetic core is used. Selection is made so as to be a sufficiently small value with respect to the saturation magnetic flux density Bs. As a method for obtaining a magnetic core having a low magnetic permeability, the simplest method is to provide a gap in the cut magnetic core to reduce its effective relative magnetic permeability. According to this method, there is also an advantage that the effective relative magnetic permeability of the magnetic core can be arbitrarily selected by adjusting the gap width.

[0017]

However, in the case of a nanocrystalline soft magnetic alloy ribbon core, a method for reducing the effective relative permeability by providing a gap as described above is also described in the

[0018]

In a nanocrystalline soft magnetic alloy ribbon core, a method for reducing the relative permeability without providing a gap is to heat-treat while applying a magnetic field in the ribbon width direction (winding core height direction) of the winding core. There are a technique and a technique of applying stress to the nanocrystalline soft magnetic alloy ribbon forming the wound magnetic core. However, in a composition system with a relatively small magnetic core loss, the level of the relative magnetic permeability that can be achieved by using the former method reaches several tens of thousands at 50 kHz, which is a value that is one digit larger than several thousand of Mn—Zn ferrite magnetic cores. However, the level did not reach a level sufficient to prevent demagnetization. On the other hand, the latter method has a problem in that the core loss is significantly increased as described in the above-mentioned

[0019]

Therefore, like the full-bridge type DC-DC converter of FIG. 3, the operation of drawing a BH minor loop in which the magnetic flux density of the high-frequency power transformer 20 is symmetrical with respect to the origin of the BH loop as shown in FIG. In order to use the nanocrystalline soft magnetic alloy ribbon core for the high-frequency power transformer 20 of the power converter to perform the characteristic of low magnetic core loss, the high-frequency transformer 20 of the high-frequency transformer 20 is controlled in order to suppress extreme demagnetization. In addition to detecting the amount of bias, a bias suppression circuit that can independently control the on-period of each of the two switches formed by the

[0020]

In the above description, the full-bridge type DC-DC converter is taken as an example to describe the problems of the high-frequency power transformer 20 using the nanocrystalline soft magnetic alloy ribbon core and the power conversion device using the same. High-frequency power of other power converters such as a half-bridge converter that has a primary winding without a center tap and at least one set of secondary windings with a center tap in the crystalline soft magnetic alloy ribbon core The transformer 20 and the power conversion device using the same have the same problem.

[0021]

The object of the present invention is to prevent the occurrence of practically obstructed levels of magnetic demagnetization, which has been difficult to realize with the above-described prior art, and has a low core loss and a small uncut nanocrystalline soft magnetic alloy ribbon wound core. To provide a high-frequency power transformer having a primary winding without a center tap and at least one set of secondary windings with a center tap, and a highly efficient and reliable power converter using the same. is there.

[0022]

[Means for Solving the Problems]

In the present invention, fine crystal grains containing Fe as a main component and having a crystal grain size of 50 nm or less occupy 50% or more of the entire volume of the structure. , The relative permeability at 50 kHz is 20,000 or more, and the squareness ratio Br / Bs which is the ratio of the residual magnetic flux density Br and the saturation magnetic flux density Bs in the DC magnetic characteristics is 0.2 or less, In a high frequency power transformer provided with a primary winding having no center tap on an uncut nanocrystalline soft magnetic alloy ribbon core and at least one set of secondary windings with a center tap, At least one set of the secondary windings with the center tap is formed by bifilar winding the windings constituting the windings substantially uniformly on the nanocrystalline soft magnetic alloy ribbon magnetic core. Sandwiched by a primary winding wound substantially uniformly around a nanocrystalline soft magnetic alloy ribbon core, and The high frequency power transformer is characterized in that the leakage inductance value at 50 kHz measured at the primary winding end with all the secondary winding ends short-circuited is 0.3 μH or less.

[0023]

By adopting such a configuration, a primary winding having no center tap and at least one set of secondary windings with a center tap are provided on the uncut nanocrystalline soft magnetic alloy ribbon core having a low magnetic core loss. Magnetic saturation due to magnetic bias, which has been a problem when using high-frequency power transformers in power converters such as full-bridge converters and half-bridge converters, can be prevented without adding a complicated magnetic bias suppression circuit. The loss of the high frequency power transformer can be further reduced, and further miniaturization and higher efficiency can be achieved. preferable.

[0027]

In the high-frequency power transformer, when the driving frequency is selected in the range of 5 kHz or more and 100 kHz or less, it is preferable that the selected frequency can be reduced in size and efficiency as compared with the conventional high-frequency power transformer.

[0028]

The power conversion device using the high-frequency power transformer according to the present invention can be reduced in size and efficiency as compared with the conventional power conversion device, and the excitation current can be increased by biasing the high-frequency power transformer with a simple circuit configuration. Therefore, it is preferable that safe operation of the main switch can be achieved and reliability is improved.

[0029]

【Example】

Examples of the present invention will be described in detail below.

Example 1

The performance of the high-frequency power transformer 20 of the full-bridge type DC-DC converter whose circuit configuration is shown in FIG. 3 and whose specification is given in Table 1 and whose switching frequency f is 50 kHz was examined.

[0030]

In FIG. 3, 1 is an input DC power source, 2, 3, 4 and 5 are main switches, 6, 7, 8 and 9 are feedback diodes, 20 is a primary winding without a center tap and a secondary winding with a center tap. A high-frequency power transformer provided with wires, 21 is a primary winding of the high-frequency power transformer 20, 22 and 23 are secondary windings of the high-frequency power transformer 20, 31 and 32 are output rectifier diodes, and 33 is an output smoothing choke coil , 34 are output smoothing capacitors, 35 and 36 are output terminals, and 37 is a load.

[0031]

[Table 1]

[0032]

In this embodiment, the

[0033]

In the circuit of FIG. 3, the

[0034]

A magnetic core shown in Table 2 was used for the high-frequency power transformer 20. In Table 2, the magnetic core i to magnetic core H are nanocrystalline soft magnetic alloy ribbon cores in which fine crystal grains having Fe as a main component and a crystal grain size of 50 nm or less occupy 50% or more of the entire volume of the structure. Of these, the magnetic core is cut and inserted with a non-magnetic insulator gap, and the others are uncut.

In addition, the magnetic core is an uncut Fe-based amorphous soft magnetic alloy ribbon core, the magnetic core is an uncut partially crystalline Fe-based amorphous soft magnetic alloy ribbon core, and the magnetic core is an uncut magnetic core. The Mn—Zn ferrite magnetic core is a Mn—Zn ferrite magnetic core that has been cut and inserted with a nonmagnetic insulating gap.

[0035]

[Table 2]

[0036]

Of the magnetic cores in Table 2, the magnetic cores a to n have a toroidal shape with an outer diameter of 44 mm, an inner diameter of 24 mm, and a height of 20 mm. The dimensions are an outer diameter of 46.5 mm, an inner diameter of 21.5 mm, and a height. It was inserted into a 23 mm plastic insulating case. In addition, as shown in Table 2, the magnetic core and the magnetic core have a saturation magnetic flux density Bs at 120 ° C. of only 0.32 T. Therefore, if a margin for demagnetization is taken, the amount of change ΔB in the magnetic flux density during the operation is 0.35 T. Only take a degree. Therefore, both the magnetic core L and the magnetic core W are stacked with two magnetic cores having the same dimensions as those of the magnetic core A and inserted into a plastic insulating case having an outer diameter of 46.5 mm, an inner diameter of 21.5 mm, and a height of 44 mm. did.

[0037]

Table 3 shows the winding specifications of the high-frequency power transformer 20.

In Table 3, FIG. 1 shows a winding structure described as a sandwich winding applied to Invention A to Invention G and Comparative Example m to Comparative Example q. FIG. 1 shows a ¼ circumferential portion of the radial cross section of the high-frequency power transformer 20 of the present invention A to the present invention G and the comparative example m to the comparative example q. In FIG. 3, 50 is a magnetic core including a case, black circle 51 and white circle 52 are primary winding 21, shaded circle 53 and shaded circle 54 in FIG. This corresponds to the secondary windings 22 and 23.

[0038]

The secondary windings 53 and 54 are bifilar substantially evenly in a magnetic core 50 covered with a case of two Litz wires each composed of 69 polyurethane insulated wires of 0.23φ and a total of four litz wires in parallel. I wound it. FIG. 1 shows a cross-sectional view of the winding for one turn.

[0039]

On the other hand, the primary winding is composed of four windings of 0.9φ three-layer insulation-covered electric wires, and eight windings, which are half of the number of turns, wound about the magnetic core 50 including the case 51 and 0.00. The secondary windings 53 and 54 are sandwiched by a winding 52 in which four 9-dia. Three-layer insulation-coated wires are wound approximately evenly on the magnetic core 50 including the case, with eight remaining turns corresponding to ½ windings. At the same time, the winding 51 and the winding 52 are connected in series to form a 16-turn primary winding 21. Note that FIG. 1 shows a cross-sectional view of about four turns of the primary winding.

[0040]

[Table 3]

[0041]

In Table 3, FIG. 2 shows a winding structure described as equal winding applied to Comparative Example a to Comparative Example l. FIG. 2 shows a ¼ circumferential portion of the radial cross section of the high-frequency power transformer 20 of Comparative Example a to Comparative Example l.

In the figure, 50 is a magnetic core including a case, black circle 61 is primary winding 21 in FIG. 3, shaded circle 62 and shaded circle 63 are secondary winding 22 in FIG. 23.

[0042]

The primary winding 61 is formed by winding a 1.4φ Teflon-coated insulating coated electric wire approximately equally 16 turns around the magnetic core 50 with two paras. Note that FIG. 2 shows a cross-sectional view of about four turns of the primary winding 61.

On the other hand, each of the secondary windings 62 and 63 has a magnetic core 50 covered with a case in which four litz wires, each consisting of 69 0.23φ polyurethane insulation-coated electric wires, are alternately arranged. 2 is a bifilar winding, and FIG. 2 shows a sectional view of the winding for one turn.

[0043]

Table 24 shows the leakage inductance of the 24 types of high-frequency power transformers 20 shown in Table 3 that are short-circuited at the ends of the secondary windings and measured by the primary winding. The circuit configuration of the high-frequency power transformer 20 is shown in FIG. The degree of demagnetization of the high-frequency power transformer 20 when the specification is mounted on the full-bridge type DC-DC converter shown in Table 1, the amount of change ΔB in magnetic flux density during operation, and the temperature rise ΔT are shown.

[0044]

As for the demagnetization, within the specification range of Table 1, the case where there is no abnormality due to the demagnetization even if the input voltage and the load change suddenly, the case where the abnormality due to the demagnetization occurs only when the input voltage and the load change suddenly Δ, and the case where abnormality due to the bias magnetism occurs even in the steady operation is marked with ×.

In addition, the amount of change ΔB in magnetic flux density during operation and the temperature rise ΔT were saturated by continuous energization under an input / output condition of an input voltage of 260 V, an output voltage of 40 V, and a load current of 30 A at an ambient temperature of 25 ° C. It is the result measured at the time.

[0045]

[Table 4]

[0046]

As can be seen from Table 4, according to the high-frequency power transformers of the present invention A to G using the non-cut nanocrystalline soft magnetic alloy ribbon core having a sandwich winding structure and a low leakage inductance, there is no practical problem with the demagnetization. In addition to being able to be held down to a level, the temperature rise ΔT can also be kept below 50 ° C., which is a practically acceptable tolerance.

Here, the allowable value of the temperature rise ΔT is 70 ° C. obtained by adding 40 ° C., which is the upper limit of the ambient temperature during operation shown in Table 1, and 30 ° C. to the upper limit of temperature rise inside the DC-DC converter case during operation. Was subtracted from 120 ° C., which is the allowable temperature for E-type insulation, to 50 ° C. or less.

[0047]

On the other hand, Comparative Examples a to g using an uncut nanocrystalline soft magnetic alloy ribbon core having a large leakage inductance, Comparative Example i using an uncut Fe-based amorphous soft magnetic alloy ribbon core, or Uncut Mn In the high-frequency power transformer 20 of Comparative Example k using a —Zn ferrite magnetic core, the maximum output could not be stably taken out due to the influence of the demagnetization, and the temperature rise ΔT could not be measured.

[0048]

In addition, a nanocrystalline soft magnetic alloy ribbon core having a gap, a Fe-based amorphous soft magnetic alloy ribbon core having a partially cut crystalline structure, and a Mn-Zn ferrite core having a gap are also provided. Although the high frequency power transformers 20 of comparative examples h, j, and l having a large leakage inductance using S can suppress the influence of bias, the temperature rise ΔT exceeds 50 ° C. that is practically required, which may cause a problem. Recognize.

[0049]

Nanocrystalline soft magnetic alloy ribbon core with gap, uncut Fe-based amorphous soft magnetic alloy ribbon core, uncut partially crystalline Fe-based amorphous soft magnetic alloy ribbon In the high-frequency power transformer 20 of Comparative Examples m to q, which uses a magnetic core, an uncut Mn-Zn ferrite magnetic core, and a Mn-Zn ferrite magnetic core using a gap and has a low-leakage inductance as a sandwich winding structure, the influence of demagnetization However, it can be understood that the temperature rise ΔT exceeds 50 ° C. except for the comparative example p.

[0050]

On the other hand, in Comparative Example p, it is possible to suppress the influence of the demagnetization, and at the same time, the temperature rise ΔT can be suppressed to within 50 ° C. However, since the Mn—Zn ferrite core is used, ΔB is nanoscaled due to the saturation magnetic flux density limitation The crystal core should be selected to be approximately ½ compared to the case of using the magnetic soft magnetic alloy ribbon core I to H and Fe-based amorphous soft magnetic alloy ribbon core. Since the volume is doubled, it can be seen that there is a problem that the volume of the high-frequency power transformer 20 is also doubled.

[0051]

As a result of detailed examination based on the results obtained in this example, a primary winding without a center tap and a secondary winding with a center tap were provided in an uncut nanocrystalline soft magnetic alloy ribbon core. In the high-frequency power transformer 20, if the value of the leakage inductance at 50 kHz measured at the primary winding end with all of the secondary winding ends short-circuited is 0.3 μH or less, it is practically affected by the demagnetization. It has been found that there is no problem in the operation of the full-bridge type DC-DC converter having the circuit configuration and the specifications shown in Table 1.

[0052]

In comparison with the present inventions A to G, in the case of the present inventions A to D using a nanocrystalline soft magnetic alloy ribbon core having a relative magnetic permeability μr (50 kHz) exceeding 20,000 at 50 kHz, the temperature rise Since ΔT can be less than 45 ° C. with a margin of 10% or more with respect to 50 ° C., which is the practical upper limit, it can be seen that a high-reliability and high-performance high-frequency power transformer and power converter can be realized.

[0053]

(Example 2)

Examine the performance of the high-frequency power transformer 20 of the full-bridge type DC-DC converter in which the switching frequency f is changed from 50 kHz to 20 kHz, and the same full-bridge type DC-DC converter with the same circuit configuration and specifications as in the first embodiment. did.

[0054]

Table 5 shows the winding specifications of the high-frequency power transformer 20. Except for Comparative Examples r, s, t, and u, the winding specifications shown in Table 3 using the magnetic core described in Table 2 of Example 1 were used.

Further, in Table 5, the configurations of the sandwich winding and the uniform winding described for Comparative Example r to Comparative Example u are the same as those in FIGS. 1 and 2 in Example 1.

[0055]

[Table 5]

[0056]

Table 6 shows the DC magnetic characteristics of the magnetic cores used in Comparative Examples r, s, t, and u and the relative permeability μr (50 kHz) at 50 kHz. The magnetic cores in Table 6 are uncut Mn-Zn ferrite magnetic cores, and the magnetic cores are Mn-Zn ferrite magnetic cores which are cut and inserted with a nonmagnetic insulator gap.

Further, as shown in Table 6, the magnetic core core and the magnetic core core have a saturation magnetic flux density Bs at 120 ° C. which is only about ¼ of the magnetic core I shown in Table 2 above. Were stacked in a plastic insulating case having an outer diameter of 46.5 mm, an inner diameter of 21.5 mm, and a height of 84 mm.

[0057]

[Table 6]

[0058]

Table 24 shows the leakage inductance measured by the primary winding with all secondary winding ends short-circuited for the 24 types of high-frequency power transformers 20 shown in Table 5. The circuit configuration of the high-frequency power transformer 20 is shown in FIG. The degree of magnetization when mounted on the high-frequency power transformer 20 of the full bridge type DC-DC converter shown in Table 1, the amount of change ΔB in magnetic flux density during operation, and the temperature rise ΔT of the high-frequency power transformer 20 are shown.

[0059]

As for the demagnetization, within the specification range of Table 1, the case where there is no abnormality due to the demagnetization even if the input voltage and the load change suddenly, the case where the abnormality due to the demagnetization occurs only when the input voltage and the load change suddenly Δ, and the case where abnormality due to the bias magnetism occurs even in the steady operation is marked with ×.

In addition, the amount of change ΔB in magnetic flux density during operation and the temperature rise ΔT were saturated by continuous energization under an input / output condition of an input voltage of 260 V, an output voltage of 40 V, and a load current of 30 A at an ambient temperature of 25 ° C. It is the result measured at the time.

[0060]

[Table 7]

[0061]

As can be seen from Table 7, according to the high-frequency power transformer 20 of the present invention A to G using the non-cut nanocrystalline soft magnetic alloy ribbon core having a low leakage inductance of the sandwich winding structure, the magnetic demagnetization is a practical problem. The temperature rise ΔT can be suppressed to 50 ° C. or less, which is practically satisfactory.

[0062]

On the other hand, Comparative Examples a to g using an uncut nanocrystalline soft magnetic alloy ribbon core having a large leakage inductance, Comparative Example i using an uncut Fe-based amorphous soft magnetic alloy ribbon core and an uncut In the high-frequency power transformer of Comparative Example r using the Mn—Zn ferrite magnetic core, the maximum output could not be stably taken out due to the influence of the demagnetization, and the temperature rise ΔT could not be measured.

[0063]

Further, a nanocrystalline soft magnetic alloy ribbon core having a gap, a Fe-based amorphous soft magnetic alloy ribbon core having a partially uncut crystalline structure, and a Mn-Zn ferrite magnetic core using the gap. The high frequency power transformers 20 of comparative examples h, j, and s having a large leakage inductance using can suppress the influence of magnetic bias, but may cause a problem because the temperature rise ΔT exceeds 50 ° C. that is practically required. Recognize.

[0064]

In addition, nanocrystalline soft magnetic alloy ribbon cores with gaps, uncut Fe-based amorphous soft magnetic alloy ribbon cores, and uncut partially Fe-based amorphous soft magnetic alloy thin films High frequency power of comparative examples m, n, o, t, and u using a wound magnetic core, an uncut Mn-Zn ferrite core and a Mn-Zn ferrite core using a gap, and having a low leakage inductance as a sandwich winding structure In the transformer, it is possible to suppress the influence of the demagnetization, but it can be seen that the temperature rise ΔT exceeds 50 ° C. except for the comparative examples t and u.

[0065]

On the other hand, in Comparative Examples t and u, the influence of the demagnetization can be suppressed to a practically sufficient level, and at the same time, the temperature rise ΔT can be suppressed within 50 ° C. However, since Mn-Zn ferrite magnetic core is used, ΔB is 0.38T due to the saturation magnetic flux density restriction at 120 ° C, and the nanocrystalline soft magnetic alloy ribbon magnetic core A to H and Fe based amorphous soft magnetic alloy Since it is necessary to select 1/4 or less of the case where the ribbon magnetic core is used, the volume of the high frequency power transformer 20 is increased to about 4 times or more since the volume of the magnetic core is quadrupled as described above. It turns out that there is a problem of becoming.

[0066]

As a result of detailed examination based on the results obtained in this example, a primary winding without a center tap and a secondary winding with a center tap were provided in an uncut nanocrystalline soft magnetic alloy ribbon core. In the high-frequency power transformer 20, if the value of the leakage inductance at 50 kHz measured at the primary winding end with all the secondary winding ends short-circuited is 0.3 μH or less, it is practically affected by the bias magnetism. It has been found that there is no problem in the operation of the full-bridge type DC-DC converter with the circuit configuration of Table 1 and the drive frequency of 20 kHz specified in Table 1.

[0067]

In comparison with the present inventions A to G, in the case of the present inventions A to D using a nanocrystalline soft magnetic alloy ribbon core having a relative magnetic permeability μr (50 kHz) exceeding 20,000 at 50 kHz, the temperature rise Since ΔT can be set to less than 40 ° C. with a margin of 20% or more with respect to 50 ° C., which is a practical upper limit, a highly reliable high-performance high-frequency power transformer 20 and a power conversion device using the same are realized. I understand that I can do it.

[0068]

Further, when the squareness ratio Br / Bs, which is the ratio of the residual magnetic flux density Br and the saturation magnetic flux density Bs in the DC magnetic characteristics as in the present invention C, D and E, is 0.2 or less, the magnetic flux density during operation is It was confirmed that there is no problem in the stable operation of the DC-DC converter due to the influence of the magnetic bias even if the change amount ΔB is increased to 1.86 T, which is about 1.1 times 1.69 T shown in Table 7.

[0069]

As a result, the number of turns of the primary winding 21 of the high-frequency power transformer 20 can be reduced by one turn. In this embodiment, however, the primary winding and the secondary winding are related to the relationship between the input voltage and the output voltage. It is necessary to set the turns ratio of 4: 1, and changing the number of turns is not a good idea.

Therefore, while keeping the winding specifications the same, ΔB is increased to 1.86T by reducing the cross-sectional area of the magnetic cores C, D, and E by 10%, and the operation is confirmed by reducing the volume of the magnetic core and the high-frequency power transformer. As a result, a smaller and lighter high-frequency power transformer 20 having a temperature rise ΔT of less than 50 ° C. was obtained without any problem due to the influence of the demagnetization.

[0070]

(Example 3)

A high-frequency power transformer having the same magnetic core dimensions is mounted on the full-bridge type DC-DC converter having the circuit configuration shown in FIG. 3, and the temperature rise of the high-frequency power transformer is 50 ° C. when the input voltage is DC 260 V, the output voltage is 40 V, and the ambient temperature is 25 ° C. The maximum power that can be output was measured while changing the drive frequency from 2 kHz to 200 kHz.

[0071]

Tables 8 to 14 show winding specifications of the high-frequency power transformer 20 used in this example. Table 8 shows the

[0072]

Note that the sandwich winding and the uniform winding in the winding structures described in Tables 8 to 14 mean the same winding structure as in the first and second embodiments. Further, as shown in Tables 8 to 14, the number of turns of the winding of the high-frequency power transformer 20 differs depending on the driving frequency because it is determined so that the largest output power can be extracted at each driving frequency.

[0073]

The high-frequency power transformer 20 shown in Tables 8 to 14 is mounted on the full-bridge DC-DC converter having the circuit configuration shown in FIG. 3, and the temperature rise of the high-frequency power transformer with the input voltage DC260V, the output voltage 40V, and the ambient temperature 25 ° C Table 16 shows the results of measuring the maximum power that can be output when the driving frequency is changed from 2 kHz to 200 kHz when the temperature is 50 ° C.

In Table 16, “-” indicates that measurement could not be performed due to the influence of a bias magnetism. In addition, () shows the winding structure of the high-frequency power transformer 20 from which the maximum output power was obtained, and corresponds to Tables 8 to 14.

[0074]

[Table 8]

[0075]

[Table 9]

[0076]

[Table 10]

[0077]

[Table 11]

[0078]

[Table 12]

[0079]

[Table 13]

[0080]

[Table 14]

[0081]

[Table 15]

[0082]

As can be seen from Table 16, according to the present invention, in the driving frequency range of 5 kHz or more and 100 kHz or less, an output power larger than that of the comparative example can be stably achieved with the same magnetic core volume without performing an unstable operation due to the influence of the demagnetization. A high-frequency power transformer 20 that can be supplied is obtained.

[0083]

In addition, in the high frequency power transformer 20 of the present invention shown in Table 16, the leakage inductance at 50 kHz measured at the primary winding end with all the secondary winding ends short-circuited shows a value of 0.3 μH or less. It was.

On the other hand, in the comparative example shown in the table, the leakage inductance measured in the same manner in the high-frequency power transformer 20 having a winding structure with a uniform winding from the magnetic core i which is an uncut nanocrystalline soft magnetic alloy ribbon core to the magnetic core. Therefore, it was also found that these high-frequency power transformers 20 caused unstable operation due to the influence of the demagnetization and could not output stably.

[0084]

From the above, in the high-frequency power transformer 20 in which the primary winding without the center tap and the secondary winding with the center tap are provided on the uncut nanocrystalline soft magnetic alloy ribbon core, If the value of leakage inductance at 50 kHz measured at the primary winding end with all short-circuited is 0.3 μH or less, the output power can be stably taken out without showing unstable operation due to the influence of magnetic bias. It was found that a high-frequency power transformer 20 with high reliability and a high-efficiency and high-reliability full-bridge DC-DC converter using the same can be obtained.

[0085]

[Table 16]

[0086]

Further, in Table 16, the primary core having no center tap from the magnetic core i which is an uncut nanocrystalline soft magnetic alloy ribbon core having a relative permeability μr (50 kHz) at 50 kHz of 20,000 or more. Since the high frequency power transformer 20 of the present invention having a winding and a secondary winding with a center tap has a small magnetic core loss in a high frequency region, it can take out a larger output power at a high frequency exceeding 20 kHz, It can be seen that it is suitable for high frequency specifications.

[0087]

Further, in Table 16, a magnetic core C which is an uncut nanocrystalline soft magnetic alloy ribbon core having a squareness ratio Br / Bs which is a ratio of the residual magnetic flux density Br and the saturation magnetic flux density Bs in DC magnetic characteristics is 0.2 or less. The high frequency power transformer 20 of the present invention having a primary winding without a center tap and a secondary winding with a center tap in the magnetic core takes a large amount of change in magnetic flux density during operation at a frequency of 10 kHz or less. As shown in Table 8, Table 9, and Table 10, the number of turns can be reduced, and it can be seen that a larger output power can be taken out.

[0088]

【The invention's effect】

As described above, according to the present invention, it is possible to suppress the occurrence of magnetic demagnetization that impedes practical use without providing a particularly complicated magnetic demagnetization circuit, and at the same time, a small uncut nanocrystal soft magnetism with low magnetic core loss. A high-efficiency, high-efficiency high-frequency power transformer using an alloy ribbon magnetic core and a small temperature rise, and a high-efficiency and highly reliable power converter using the same can be obtained.

In the above-described embodiments, application examples to a full-bridge type DC-DC converter as a typical power conversion device using a high-frequency power transformer have been described in detail. However, the present invention is centered on a half-bridge type converter. Applicable to all high-frequency power transformers with a primary winding without a tap and at least one set of secondary windings with a center tap, and power converters using the same high-frequency power transformer. The effect is demonstrated, and the effect is extremely large.

[Brief description of the drawings]

FIG. 1 is a conceptual diagram of a cross section of a winding structure of one embodiment of a high-frequency power transformer 20 according to the present invention.

FIG. 2 is a conceptual diagram of a cross section of a winding structure of a high-frequency power transformer as a comparative example.

FIG. 3 is a block diagram of a circuit configuration of a full bridge type DC-DC converter.

4 is a conceptual diagram of a terminal voltage of a primary winding 21 of a high

5 is a conceptual diagram of an operation BH loop of the high frequency power transformer 20 of the full bridge type DC-DC converter of FIG. 3 when there is no bias.

6 is a conceptual diagram of an operation BH loop of the high-frequency power transformer 20 of the full-bridge DC-DC converter of FIG.

[Explanation of symbols]

1: Input DC power supply

2, 3, 4, 5: Main switch element

6, 7, 8, 9: Feedback diode

20: High frequency power transformer

21: Primary winding of the high-frequency power transformer 20

23: Secondary winding of the high-frequency power transformer 20

31, 32: Output rectifier diode

33: Output smoothing choke coil

34: Output smoothing capacitor

35, 36: Output terminals

37: Load

Claims (3)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP34009098A JP4300494B2 (en) | 1998-11-30 | 1998-11-30 | High frequency power transformer and power conversion device using the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP34009098A JP4300494B2 (en) | 1998-11-30 | 1998-11-30 | High frequency power transformer and power conversion device using the same |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2000164436A JP2000164436A (en) | 2000-06-16 |

| JP4300494B2 true JP4300494B2 (en) | 2009-07-22 |

Family

ID=18333628

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP34009098A Expired - Lifetime JP4300494B2 (en) | 1998-11-30 | 1998-11-30 | High frequency power transformer and power conversion device using the same |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4300494B2 (en) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001110647A (en) * | 1999-10-13 | 2001-04-20 | Hitachi Metals Ltd | High-frequency power transformer and power transforming device using the same |

| JP2001118733A (en) * | 1999-10-20 | 2001-04-27 | Hitachi Metals Ltd | High frequency power transformer and power converter using the same |

| JP7318207B2 (en) | 2019-01-08 | 2023-08-01 | 株式会社プロテリアル | COUPLING TRANSFORMER, POWER LINE COMMUNICATION DEVICE USING THE SAME, POWER SUPPLY DEVICE, AND ELECTRIC VEHICLE |

-

1998

- 1998-11-30 JP JP34009098A patent/JP4300494B2/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2000164436A (en) | 2000-06-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7136293B2 (en) | Full wave series resonant type DC to DC power converter with integrated magnetics | |

| WO2013065095A1 (en) | Reactor, transformer, and power conversion apparatus using same | |

| JPH0696941A (en) | Partial gap magnetic core device | |

| CA1115793A (en) | Magnetic core with magnetic ribbon in gap thereof | |

| JP2007123596A (en) | Dc reactor and inverter device | |

| US6956456B2 (en) | Magnetron drive boosting transformer | |

| US6646532B2 (en) | Powder core and reactor using the same | |

| JP5004260B2 (en) | Outer iron type power transformer and power converter using the same | |

| JP4300494B2 (en) | High frequency power transformer and power conversion device using the same | |

| EP1559120A1 (en) | Transformer | |

| US6611187B2 (en) | Magnetic core, coil assembly and power supply circuit using the same | |

| JP2012204454A (en) | Inductor and two-phase interleave control system power-factor improving converter | |

| CN111433867A (en) | Common-mode differential-mode choke for an electrically operated motor vehicle | |

| JPH0547572A (en) | Common mode choke coil and switching power supply device | |

| CN113161130A (en) | Structure for inhibiting common mode noise of novel transformer | |

| US5886507A (en) | Controlled ferroresonant transformer | |

| JP2006074897A (en) | Switching power supply circuit | |

| JP4046676B2 (en) | Induction power receiving circuit | |

| JP2001110647A (en) | High-frequency power transformer and power transforming device using the same | |

| JP3582721B2 (en) | DC-DC converter | |

| JP2003109832A (en) | Magnetic core and inductance part using the same | |

| JP2001118733A (en) | High frequency power transformer and power converter using the same | |

| KR102131584B1 (en) | Structure or Method of Transformer Core for Saturation Flux Reduction | |

| KR102455751B1 (en) | Gap variable type transformer structure using E-type iron core and method of using the same | |

| KR102139004B1 (en) | Variable-capacity transformer structure using magnetic flux assist slot and manufacturing method thereof |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20051013 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080704 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080814 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090327 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090409 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120501 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130501 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |