JP4263051B2 - 発光ダイオード - Google Patents

発光ダイオード Download PDFInfo

- Publication number

- JP4263051B2 JP4263051B2 JP2003284472A JP2003284472A JP4263051B2 JP 4263051 B2 JP4263051 B2 JP 4263051B2 JP 2003284472 A JP2003284472 A JP 2003284472A JP 2003284472 A JP2003284472 A JP 2003284472A JP 4263051 B2 JP4263051 B2 JP 4263051B2

- Authority

- JP

- Japan

- Prior art keywords

- light

- emitting diode

- led

- glass

- covering portion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 239000011521 glass Substances 0.000 claims description 97

- 239000000203 mixture Substances 0.000 claims description 24

- 239000011248 coating agent Substances 0.000 claims description 18

- 238000000576 coating method Methods 0.000 claims description 18

- 239000000049 pigment Substances 0.000 claims description 6

- 125000003236 benzoyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C(*)=O 0.000 claims description 3

- 125000001797 benzyl group Chemical group [H]C1=C([H])C([H])=C(C([H])=C1[H])C([H])([H])* 0.000 claims description 3

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 claims description 3

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 claims description 3

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 claims description 3

- 125000000391 vinyl group Chemical group [H]C([*])=C([H])[H] 0.000 claims description 3

- 239000000126 substance Substances 0.000 claims description 2

- 238000002844 melting Methods 0.000 description 48

- 230000008018 melting Effects 0.000 description 39

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Chemical compound [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 34

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 29

- 239000003822 epoxy resin Substances 0.000 description 24

- 229920000647 polyepoxide Polymers 0.000 description 24

- 238000002474 experimental method Methods 0.000 description 16

- 230000006866 deterioration Effects 0.000 description 14

- 229920005989 resin Polymers 0.000 description 12

- 239000011347 resin Substances 0.000 description 12

- 230000000052 comparative effect Effects 0.000 description 10

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 8

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 8

- 238000007496 glass forming Methods 0.000 description 6

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 230000007062 hydrolysis Effects 0.000 description 4

- 238000006460 hydrolysis reaction Methods 0.000 description 4

- 238000005286 illumination Methods 0.000 description 4

- 229910004298 SiO 2 Inorganic materials 0.000 description 3

- 239000004973 liquid crystal related substance Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 239000003377 acid catalyst Substances 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 239000002585 base Substances 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 238000001879 gelation Methods 0.000 description 2

- 238000010030 laminating Methods 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 238000012643 polycondensation polymerization Methods 0.000 description 2

- 238000006068 polycondensation reaction Methods 0.000 description 2

- 229920002050 silicone resin Polymers 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 239000007858 starting material Substances 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 238000004383 yellowing Methods 0.000 description 2

- RBTBFTRPCNLSDE-UHFFFAOYSA-N 3,7-bis(dimethylamino)phenothiazin-5-ium Chemical compound C1=CC(N(C)C)=CC2=[S+]C3=CC(N(C)C)=CC=C3N=C21 RBTBFTRPCNLSDE-UHFFFAOYSA-N 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 description 1

- 229910002601 GaN Inorganic materials 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- JMASRVWKEDWRBT-UHFFFAOYSA-N Gallium nitride Chemical compound [Ga]#N JMASRVWKEDWRBT-UHFFFAOYSA-N 0.000 description 1

- 206010037660 Pyrexia Diseases 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- 239000000987 azo dye Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- ZZNQQQWFKKTOSD-UHFFFAOYSA-N diethoxy(diphenyl)silane Chemical compound C=1C=CC=CC=1[Si](OCC)(OCC)C1=CC=CC=C1 ZZNQQQWFKKTOSD-UHFFFAOYSA-N 0.000 description 1

- YYLGKUPAFFKGRQ-UHFFFAOYSA-N dimethyldiethoxysilane Chemical compound CCO[Si](C)(C)OCC YYLGKUPAFFKGRQ-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 239000005355 lead glass Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- CEQFOVLGLXCDCX-WUKNDPDISA-N methyl red Chemical compound C1=CC(N(C)C)=CC=C1\N=N\C1=CC=CC=C1C(O)=O CEQFOVLGLXCDCX-WUKNDPDISA-N 0.000 description 1

- 229960000907 methylthioninium chloride Drugs 0.000 description 1

- 239000006060 molten glass Substances 0.000 description 1

- IEQIEDJGQAUEQZ-UHFFFAOYSA-N phthalocyanine Chemical compound N1C(N=C2C3=CC=CC=C3C(N=C3C4=CC=CC=C4C(=N4)N3)=N2)=C(C=CC=C2)C2=C1N=C1C2=CC=CC=C2C4=N1 IEQIEDJGQAUEQZ-UHFFFAOYSA-N 0.000 description 1

- PYWVYCXTNDRMGF-UHFFFAOYSA-N rhodamine B Chemical compound [Cl-].C=12C=CC(=[N+](CC)CC)C=C2OC2=CC(N(CC)CC)=CC=C2C=1C1=CC=CC=C1C(O)=O PYWVYCXTNDRMGF-UHFFFAOYSA-N 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- JCVQKRGIASEUKR-UHFFFAOYSA-N triethoxy(phenyl)silane Chemical compound CCO[Si](OCC)(OCC)C1=CC=CC=C1 JCVQKRGIASEUKR-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L83/00—Compositions of macromolecular compounds obtained by reactions forming in the main chain of the macromolecule a linkage containing silicon with or without sulfur, nitrogen, oxygen or carbon only; Compositions of derivatives of such polymers

- C08L83/04—Polysiloxanes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L33/00—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L33/48—Semiconductor devices having potential barriers specially adapted for light emission; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof characterised by the semiconductor body packages

- H01L33/52—Encapsulations

- H01L33/56—Materials, e.g. epoxy or silicone resin

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G77/00—Macromolecular compounds obtained by reactions forming a linkage containing silicon with or without sulfur, nitrogen, oxygen or carbon in the main chain of the macromolecule

- C08G77/04—Polysiloxanes

- C08G77/20—Polysiloxanes containing silicon bound to unsaturated aliphatic groups

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G77/00—Macromolecular compounds obtained by reactions forming a linkage containing silicon with or without sulfur, nitrogen, oxygen or carbon in the main chain of the macromolecule

- C08G77/70—Siloxanes defined by use of the MDTQ nomenclature

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45144—Gold (Au) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48247—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a bond pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48257—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a die pad of the item

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Manufacturing & Machinery (AREA)

- Computer Hardware Design (AREA)

- Power Engineering (AREA)

- Led Device Packages (AREA)

- Glass Compositions (AREA)

Description

度が変化するという問題がある。

、前記配線基盤上に実装されてあることを特徴とする。

(実施の形態1)

図1は、本発明のLEDを示す正面断面図である。LEDは、リードフレーム3及び4

を備え、リードフレーム3の端部には凹部3aが設けられている。凹部3aの底部には、複数の半導体層を積層してなるLED素子1がダイボンディングにより接着固定されており、LED素子1の一方の電極は、金線5によりリードフレーム3とワイヤボンディングされ、他方の電極は金線5によりリードフレーム4とワイヤボンディングされている。凹部3a内には、凹部3aの縁部が作る面よりも底部に近い位置で、本発明に係るガラスが充填されており、LED素子1を覆う被覆部2が形成されている。被覆部2が形成されたリードフレーム3及び4の端部は、先端部が凸上のレンズ部をなす、エポキシ樹脂製のモールド部6に収納されている。

下を抑制することが確認された。ガラスは、エポキシ樹脂に比べて水分に対するシールド性に優れているため、被覆部2にガラスを用いた本発明のLEDは、被覆部2にエポキシ樹脂を用いた従来のLEDに比べて、空気中の水分によるLED素子の劣化を低減させ、LEDの耐久性が向上する。

分に対するシールド性、及び光による劣化に対する耐久性が優れており、長時間使用後の色および光度の変化が小さく、LEDの耐久性および品質が向上する。また、本発明においては、被覆部2は、凹部3aの縁部が作る面よりも底部に近い位置で凹部3aの内部を低融点ガラスが充填して形成されているため、LED素子1及び被覆部2から発光した光は、凹部3aの開口方向へ放射され、凹部3aの縁部が作る面から盛り上がって被覆部2が形成されている従来のLEDに比べて、被覆部2内で散乱して横方向へ漏れる光が少なくなり、LEDの発光効率が向上する。従って、本発明のLEDを表示装置、ディスプレイ、照明、液晶のバックライト等の装置に利用した場合、これらの装置の信頼性が向上する。

(実施の形態2)

本発明に係るガラスである実施の形態2に係る低融点ガラスは、90モル%のC6 H5 SiO3/2 及び10モル%の(CH3 )2 SiOを組成とする。低融点ガラスの出発原料として、PhTESと、(CH3 )2 Si(OC2 H5 )2 (ジメチルジエトキシシラン:以下、DMDESと言う)とを用いた。

して再融解することにより、実施の形態2に係る低融点ガラスを得た。減圧下で加熱する処理は、マントルヒータ又は真空乾燥機を用いて行った。本実施の形態に係る低融点ガラスは、90モル%のC6 H5 SiO3/2 及び10モル%の(CH3 )2 SiOを組成とするが、C6 H5 SiO3/2 と(CH3 )2 SiOとの割合はこれ以外の割合であっても良い。本発明に係る低融点ガラスは、C6 H5 SiO3/2 の割合がaモル%、(CH3 )2 SiOの割合がbモル%で、a+b=100、10≦a≦100、0≦b≦90とした割合の組成で実現することができる。特に、aを60〜90、bを10〜40とした割合のときに、優れた特性が示される。

とする低融点ガラスを用い、実施の形態2においては、C6 H5 SiO3/2 及び(CH3 )2 SiOを組成とする低融点ガラスを用いた例を示しているが、本発明に係るガラスの組成はこれに限るものではなく、本発明のLEDは、a+b=100、10≦a≦100、0≦b≦90として、aモル%のCH3 SiO3/2 及びbモル%の(C6 H5 )2 SiOを組成とするガラスを用いて被覆部2を形成したLEDであってもよく、また、aモル%のCH3 SiO3/2 及びbモル%の(CH3 )2 SiOを組成とするガラスを用いて被覆部2を形成したLEDであってもよい。この場合においても、aを60〜90、bを10〜40とした割合のときに、優れた特性が示される。更に、本発明のLEDは、より一般的にRn SiO2-n/2 を組成とするその他のガラスを用いて被覆部2を形成したLEDであってもよい。但し、Rは、フェニル基(C6 H5 −)、エチル基(C2 H5 −)、メチル基(CH3 −)、ベンゾイル基(C6 H5 CO−)、ベンジル基(C6 H5 CH2 −)、ビニル基(CH2 =CH−)のいずれかであり、本発明に係るガラスは、これらのRn SiO2-n/2 のうち複数の成分を含む組成を有していても良い。本発明に係るガラスである低融点ガラスは、以上の如き組成により、融点が400℃程度である従来の低融点ガラスに比べても大幅に低い−40℃から300℃の軟化温度を有する。このため、LED素子1の耐熱限界以下の温度で軟化し、LED素子1を損傷することなく安全に被覆部2又はモールド部6を形成することができ、被覆部2又はモールド部6の短波長の光による劣化に対する耐性または水分に対するシールド性が向上し、LEDの耐久性および品質が向上する。

(実施の形態3)

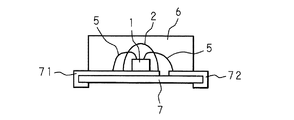

図8は、実施の形態3に係るLEDを示す断面図である。図中7は配線基板であり、本実施の形態に係るLEDは、配線基板7の表面にLED素子1が実装された表面実装型LEDである。配線基板7の両端から表面にかけて、外部へ接続可能な電極71及び72が互いに離隔して形成されており、配線基板7の表面に形成された一方の電極71の表面に、LED素子1が実装されている。LED素子1の一方の電極は、金線5により電極71とワイヤボンディングされ、他方の電極は金線5により配線基板7の表面の電極72とワイヤボンディングされている。LED素子1の周囲には、実施の形態1又は実施の形態2に係る低融点ガラスと同様の低融点ガラスにて被覆部2が形成されており、被覆部2は、LED素子1の発光面を含む全体を覆っている。更に、被覆部2、ワイヤ5,5、及び配線基板7の表面に形成された電極71,72は、エポキシ樹脂製のモールド部6に覆われている。

2 被覆部

3、4 リードフレーム

3a 凹部

6 モールド部

7 配線基板

Claims (14)

- 発光ダイオード素子と、該発光ダイオード素子の一部又は全部を覆う透光性の被覆部とを備えた発光ダイオードにおいて、

前記被覆部は、一又は複数のRn SiO2-n/2 の成分からなり、軟化温度が300℃以下であるガラスを用いてなることを特徴とする発光ダイオード。

但し、nは整数の1又は2であり、Rは、フェニル基(C6 H5 −)、エチル基(C2 H5−)、メチル基(CH3 −)、ベンゾイル基(C6 H5 CO−)、ベンジル基(C6 H5 CH2 −)、又はビニル基(CH2 =CH−)である。 - 発光ダイオード素子と、該発光ダイオード素子の一部又は全部を覆う透光性の被覆部とを備えた発光ダイオードにおいて、

前記被覆部は、aモル%のC6 H5 SiO3/2 及びbモル%の(C6 H5 )2 SiOを組成とし、軟化温度が300℃以下であるガラスを用いてなることを特徴とする発光ダイオード。但し、a+b=100、10≦a≦100、0≦b≦90とする。 - 発光ダイオード素子と、該発光ダイオード素子の一部又は全部を覆う透光性の被覆部とを備えた発光ダイオードにおいて、

前記被覆部は、aモル%のC6 H5 SiO3/2 及びbモル%の(CH3 )2 SiOを組成とし、軟化温度が300℃以下であるガラスを用いてなることを特徴とする発光ダイオード。但し、a+b=100、10≦a≦100、0≦b≦90とする。 - 発光ダイオード素子と、該発光ダイオード素子の一部又は全部を覆う透光性の被覆部とを備えた発光ダイオードにおいて、

前記被覆部は、aモル%のCH3 SiO3/2 及びbモル%の(C6 H5 )2 SiOを組成とし、軟化温度が300℃以下であるガラスを用いてなることを特徴とする発光ダイオード。但し、a+b=100、10≦a≦100、0≦b≦90とする。 - 発光ダイオード素子と、該発光ダイオード素子の一部又は全部を覆う透光性の被覆部とを備えた発光ダイオードにおいて、

前記被覆部は、aモル%のCH3 SiO3/2 及びbモル%の(CH3 )2 SiOを組成とし、軟化温度が300℃以下であるガラスを用いてなることを特徴とする発光ダイオード。但し、a+b=100、10≦a≦100、0≦b≦90とする。 - a=60〜90、b=10〜40であることを特徴とする請求項2乃至5のいずれかに記載の発光ダイオード。

- 前記ガラスは、軟化温度が−40℃から300℃であることを特徴とする請求項1乃至6のいずれかに記載の発光ダイオード。

- 前記ガラスは、前記軟化温度の範囲で繰り返し再溶融が可能であることを特徴とする請求項7に記載の発光ダイオード。

- 前記ガラスは、前記軟化温度の範囲で所定回数に限った溶融が可能であることを特徴とする請求項7に記載の発光ダイオード。

- 前記被覆部は、一若しくは複数種類の顔料、又は前記発光ダイオード素子の発光波長を変換する蛍光体を、前記ガラスに更に添加してなることを特徴とする請求項1乃至9のいずれかに記載の発光ダイオード。

- 凹部を有するリードフレームを更に備え、

前記発光ダイオード素子は、前記凹部の底部に配設されてあり、

前記被覆部は、前記発光ダイオード素子が底部に配設された前記凹部内を充填してなり、

前記凹部及び前記被覆部を覆う透光性のモールド部を更に備えることを特徴とする請求項1乃至10のいずれかに記載の発光ダイオード。 - 前記被覆部は、前記凹部の縁部が作る面よりも底部に近い位置で前記凹部内を充填してあることを特徴とする請求項11に記載の発光ダイオード。

- 配線基板を更に備え、

前記発光ダイオード素子は、前記配線基盤上に実装されてあることを特徴とする請求項1乃至10のいずれかに記載の発光ダイオード。 - 前記発光ダイオード素子は、発光波長が280nmから450nmであることを特徴とする請求項1乃至13のいずれかに記載の発光ダイオード。

Priority Applications (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003284472A JP4263051B2 (ja) | 2003-07-31 | 2003-07-31 | 発光ダイオード |

| US10/901,222 US7265486B2 (en) | 2003-07-31 | 2004-07-29 | Light emitting diode including a cover covering a light emitting diode element |

| EP04018060A EP1503432A3 (en) | 2003-07-31 | 2004-07-30 | Light emitting diode |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003284472A JP4263051B2 (ja) | 2003-07-31 | 2003-07-31 | 発光ダイオード |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2005056953A JP2005056953A (ja) | 2005-03-03 |

| JP4263051B2 true JP4263051B2 (ja) | 2009-05-13 |

Family

ID=33535721

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003284472A Expired - Lifetime JP4263051B2 (ja) | 2003-07-31 | 2003-07-31 | 発光ダイオード |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US7265486B2 (ja) |

| EP (1) | EP1503432A3 (ja) |

| JP (1) | JP4263051B2 (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7419839B2 (en) | 2004-11-12 | 2008-09-02 | Philips Lumileds Lighting Company, Llc | Bonding an optical element to a light emitting device |

| JP4876626B2 (ja) * | 2005-02-23 | 2012-02-15 | 三菱化学株式会社 | 半導体発光デバイス用部材及びその製造方法、並びにそれを用いた半導体発光デバイス |

| JP4876685B2 (ja) * | 2005-04-15 | 2012-02-15 | 旭硝子株式会社 | ガラス封止発光素子の製造方法 |

| WO2006112417A1 (ja) * | 2005-04-15 | 2006-10-26 | Asahi Glass Company, Limited | ガラス封止発光素子、ガラス封止発光素子付き回路基板およびそれらの製造方法 |

| JP4967370B2 (ja) * | 2005-06-06 | 2012-07-04 | 三菱化学株式会社 | 半導体発光デバイス用部材及びその製造方法、並びにそれを用いた半導体発光デバイス |

| DE102005031523B4 (de) * | 2005-06-30 | 2015-11-05 | Schott Ag | Halbleiterlichtquelle mit Lichtkonversionsmedium aus Glaskeramik |

| AU2007248757A1 (en) | 2006-05-02 | 2007-11-15 | Daniel Chandler | Plastic LED bulb |

| US8547002B2 (en) | 2006-05-02 | 2013-10-01 | Switch Bulb Company, Inc. | Heat removal design for LED bulbs |

| CA2645228A1 (en) | 2006-05-02 | 2007-11-15 | Superbulbs, Inc. | Method of light dispersion and preferential scattering of certain wavelengths of light for light-emitting diodes and bulbs constructed therefrom |

| US20090206301A1 (en) * | 2006-05-29 | 2009-08-20 | Koninklijke Philips Electronics N.V. | Inorganic phosphor bodies for light emitting diodes |

| JP2008060542A (ja) * | 2006-08-03 | 2008-03-13 | Toyoda Gosei Co Ltd | 発光装置、発光装置の製造方法、及びこれを備えた光源装置 |

| JP5369408B2 (ja) * | 2007-06-14 | 2013-12-18 | 旭硝子株式会社 | 光学素子被覆用ガラス、ガラス被覆発光素子及びガラス被覆発光装置 |

| US8439528B2 (en) | 2007-10-03 | 2013-05-14 | Switch Bulb Company, Inc. | Glass LED light bulbs |

| KR20100110770A (ko) * | 2007-10-24 | 2010-10-13 | 슈퍼불브스, 인크. | Led 광원용 확산기 |

| CN101980392B (zh) * | 2010-07-16 | 2013-10-23 | 宁波市瑞康光电有限公司 | 一种led封装方法、封装结构、led灯及照明设备 |

| TWI459597B (zh) * | 2011-08-31 | 2014-11-01 | Univ Nat Sun Yat Sen | Led模組封裝結構及其封裝方法 |

| US8591069B2 (en) | 2011-09-21 | 2013-11-26 | Switch Bulb Company, Inc. | LED light bulb with controlled color distribution using quantum dots |

| US9401468B2 (en) | 2014-12-24 | 2016-07-26 | GE Lighting Solutions, LLC | Lamp with LED chips cooled by a phase transformation loop |

| US10096228B1 (en) * | 2017-06-14 | 2018-10-09 | At&T Intellectual Property I, L.P. | Smart mobility assistance device |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5198479A (en) * | 1990-08-24 | 1993-03-30 | Shin-Etsu Chemical Company Limited | Light transmissive epoxy resin compositions and optical semiconductor devices encapsulated therewith |

| JP3321898B2 (ja) | 1993-04-30 | 2002-09-09 | ジェイエスアール株式会社 | 熱可塑性樹脂成形品 |

| JP3152238B2 (ja) | 1993-09-28 | 2001-04-03 | 日亜化学工業株式会社 | 発光ダイオード |

| JP2927279B2 (ja) | 1996-07-29 | 1999-07-28 | 日亜化学工業株式会社 | 発光ダイオード |

| JP3036465B2 (ja) | 1997-05-17 | 2000-04-24 | 日亜化学工業株式会社 | 発光ダイオードを用いたディスプレイ |

| JP3503131B2 (ja) | 1999-06-03 | 2004-03-02 | サンケン電気株式会社 | 半導体発光装置 |

| JP2001048575A (ja) | 1999-07-30 | 2001-02-20 | Kansai Research Institute | 低融点ガラス |

| JP2001279178A (ja) | 2000-03-31 | 2001-10-10 | Jsr Corp | コーティング組成物および硬化体 |

| JP4066620B2 (ja) | 2000-07-21 | 2008-03-26 | 日亜化学工業株式会社 | 発光素子、および発光素子を配置した表示装置ならびに表示装置の製造方法 |

| JP2002241525A (ja) | 2001-02-13 | 2002-08-28 | Nippon Sheet Glass Co Ltd | ハードコート被覆ポリオレフィン樹脂及びその製造方法 |

| JP3910080B2 (ja) | 2001-02-23 | 2007-04-25 | 株式会社カネカ | 発光ダイオード |

| US6632892B2 (en) * | 2001-08-21 | 2003-10-14 | General Electric Company | Composition comprising silicone epoxy resin, hydroxyl compound, anhydride and curing catalyst |

| JP3708490B2 (ja) | 2001-09-12 | 2005-10-19 | 株式会社東芝 | 光半導体装置及びその製造方法 |

| JP2003197978A (ja) | 2001-12-27 | 2003-07-11 | Okaya Electric Ind Co Ltd | 発光ダイオード |

| JP2004186168A (ja) * | 2002-11-29 | 2004-07-02 | Shin Etsu Chem Co Ltd | 発光ダイオード素子用シリコーン樹脂組成物 |

| US7595113B2 (en) * | 2002-11-29 | 2009-09-29 | Shin-Etsu Chemical Co., Ltd. | LED devices and silicone resin composition therefor |

| JP4465989B2 (ja) | 2003-06-18 | 2010-05-26 | 旭硝子株式会社 | 発光ダイオード素子 |

-

2003

- 2003-07-31 JP JP2003284472A patent/JP4263051B2/ja not_active Expired - Lifetime

-

2004

- 2004-07-29 US US10/901,222 patent/US7265486B2/en not_active Expired - Fee Related

- 2004-07-30 EP EP04018060A patent/EP1503432A3/en not_active Withdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| EP1503432A3 (en) | 2007-11-28 |

| EP1503432A2 (en) | 2005-02-02 |

| JP2005056953A (ja) | 2005-03-03 |

| US20050023540A1 (en) | 2005-02-03 |

| US7265486B2 (en) | 2007-09-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4263051B2 (ja) | 発光ダイオード | |

| JP3091911U (ja) | ハイブリッドled | |

| KR101678031B1 (ko) | 냉각된 파장 컨버터를 구비한 캡슐화된 방사선 방출 컴포넌트 그리고 이와 같은 방사선 방출 컴포넌트를 제조하기 위한 방법 | |

| US6812503B2 (en) | Light-emitting device with improved reliability | |

| JP4608294B2 (ja) | 樹脂成形体及び表面実装型発光装置並びにそれらの製造方法 | |

| US8039862B2 (en) | White light emitting diode package having enhanced white lighting efficiency and method of making the same | |

| US7737457B2 (en) | Phosphor down converting element for an LED package and fabrication method | |

| US7586128B2 (en) | Light-emitting apparatus | |

| US20150270449A1 (en) | Light emitting device having uv light emitting diode and lighting apparatus including the same | |

| WO2007135707A1 (ja) | 樹脂成形体及び表面実装型発光装置並びにそれらの製造方法 | |

| WO2011129429A1 (ja) | Led発光装置 | |

| JP6346724B2 (ja) | 表面実装型発光装置及びその製造方法 | |

| KR20150007885A (ko) | 형광체 및 이를 구비한 발광 소자 | |

| JP2009290180A (ja) | Ledパッケージ及びその製造方法 | |

| US20110227118A1 (en) | Light Emitting Diode Package Structure and Manufacturing Method Thereof | |

| JP5294741B2 (ja) | 樹脂成形体及び表面実装型発光装置並びにそれらの製造方法 | |

| JP5779220B2 (ja) | 蛍光体及びこれを備えた発光素子 | |

| KR102514150B1 (ko) | 발광 소자 및 이를 구비한 조명 장치 | |

| JP2003197971A (ja) | 発光ダイオード | |

| JP5561296B2 (ja) | 発光装置 | |

| KR20100119365A (ko) | 발광 다이오드 패키지 | |

| JP2007059667A (ja) | 発光装置 | |

| JP2010003787A (ja) | 発光ダイオード及びその製造方法 | |

| JP2010003786A (ja) | 発光ダイオード及びその製造方法 | |

| JP2010003778A (ja) | 発光ダイオード及びその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061128 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070109 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070308 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20070605 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20070806 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081218 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090210 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120220 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4263051 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120220 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150220 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |