JP4183688B2 - Method for manufacturing photoelectric conversion device and photoelectric conversion device - Google Patents

Method for manufacturing photoelectric conversion device and photoelectric conversion device Download PDFInfo

- Publication number

- JP4183688B2 JP4183688B2 JP2005031130A JP2005031130A JP4183688B2 JP 4183688 B2 JP4183688 B2 JP 4183688B2 JP 2005031130 A JP2005031130 A JP 2005031130A JP 2005031130 A JP2005031130 A JP 2005031130A JP 4183688 B2 JP4183688 B2 JP 4183688B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- photoelectric conversion

- electrode

- manufacturing

- conversion device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

Landscapes

- Photovoltaic Devices (AREA)

Description

本発明は、光電変換装置に関し、特に、光電変換装置の製造方法に関する。 The present invention relates to a photoelectric conversion device, and more particularly to a method for manufacturing a photoelectric conversion device.

太陽電池(光電変換装置)などの製造プロセスにおける半導体膜の製膜に使用される装置として「プラズマCVD装置」が知られている。プラズマCVD装置は、放電電極と、その放電電極に対向するように配置された接地電極とを、製膜室内に備えている。半導体膜が蒸着される被処理体としての基板は、接地電極上に保持される。基板とは、例えば透明なガラス板に酸化錫(SnO2)などの表面凹凸のテクスチャー構造を有する透明電極を形成したものである。所望の半導体層の材料を含む材料ガスを製膜室内に導入し、放電電極に超高周波電力を印加すると、放電電極と基板との間の領域の材料ガスがプラズマ状態になる。気相の材料ガスが活性化されることにより、基板表面に所望の半導体膜、例えばアモルファスシリコン膜が蒸着する。 A “plasma CVD apparatus” is known as an apparatus used for forming a semiconductor film in a manufacturing process such as a solar cell (photoelectric conversion apparatus). The plasma CVD apparatus includes a discharge electrode and a ground electrode disposed so as to face the discharge electrode in the film forming chamber. A substrate as an object to be processed on which a semiconductor film is deposited is held on a ground electrode. A board | substrate forms the transparent electrode which has the texture structure of surface unevenness, such as a tin oxide (SnO2), for example in the transparent glass plate. When a material gas containing a desired semiconductor layer material is introduced into the deposition chamber and an ultrahigh frequency power is applied to the discharge electrode, the material gas in the region between the discharge electrode and the substrate is in a plasma state. By activating the gas-phase material gas, a desired semiconductor film such as an amorphous silicon film is deposited on the substrate surface.

このようなプラズマCVD装置によって、高発電効率の太陽電池モジュールを高速に製造することが望まれている。発電効率を向上させるための技術としては、例えば、アモルファスシリコン(a−Si)によるトップセルと、微結晶シリコン(微結晶Si)によるボトムセルとが積層状に形成されるタンデム構造が知られている。この微結晶Siの製膜条件は、従来のa−Siの製膜条件と大きく異なる。発電効率(変換効率)の向上のためには、製膜される微結晶Si膜の更なる高品質化が必要不可欠である。 It is desired to manufacture a solar cell module with high power generation efficiency at high speed by using such a plasma CVD apparatus. As a technique for improving the power generation efficiency, for example, a tandem structure in which a top cell made of amorphous silicon (a-Si) and a bottom cell made of microcrystalline silicon (microcrystalline Si) are formed in a laminated form is known. . The film formation conditions for the microcrystalline Si are greatly different from the conventional film formation conditions for a-Si. In order to improve the power generation efficiency (conversion efficiency), it is essential to further improve the quality of the microcrystalline Si film to be formed.

また、プラズマCVD装置における製膜速度を向上させるためには、上記放電電極に供給される超高周波電力を大きくすることが考えられる。しかしながら、この場合、高次シランの発生やイオン衝撃の増大などにより、製膜された薄膜の膜質が低下してしまうという問題点があった。つまり、一般的に、製膜速度と変換効率とはトレードオフの関係にあった。1μm以上の膜厚が必要な微結晶Si膜の生産性を向上させるためには、製膜速度は高ければ高いほどよい。また、当然、変換効率も高ければ高いほどよい。そして、高い変換効率を保ちつつ製膜速度を向上させることが最も好ましい。 In order to improve the film forming speed in the plasma CVD apparatus, it is conceivable to increase the super-high frequency power supplied to the discharge electrode. However, in this case, there has been a problem that the film quality of the formed thin film is deteriorated due to generation of higher order silane or increase of ion bombardment. That is, generally, the film forming speed and the conversion efficiency are in a trade-off relationship. In order to improve the productivity of the microcrystalline Si film that requires a film thickness of 1 μm or more, the higher the deposition rate, the better. Of course, the higher the conversion efficiency, the better. And it is most preferable to improve the film forming speed while maintaining high conversion efficiency.

関連する技術として、特許文献1には、シリコン系薄膜光電変換装置の製造方法が開示されている。この技術によれば、光電変換層の発電層となるi層は、プラズマCVD法により、以下の条件下で製膜される。下地温度は550℃以下である。プラズマCVD装置の反応室に導入されるガスは、シラン系ガスと水素ガスを含み、且つ、そのシラン系ガスに対する水素ガスの流量比は50倍以上である。その反応室内の圧力は3Torr以上に設定される。そして、製膜速度は、16nm/分以上に設定される。また、製膜速度の上限は、せいぜい65nm/分(〜1.1nm/秒)であった。特許文献2〜4に開示された技術においても、製膜速度は1〜3.9μm/時間(〜1nm/秒)であり、高速とはいえない。

As a related technique,

また、特許文献5に開示されたプラズマCVD装置では、基板とカソードとの間隔が1mm〜1cmになるように一対のプラズマ放電電極間の間隔が設定されている。これは、特許文献5に記載されているように、高圧力下で放電領域を基板とカソードの間に封じ込めてパウダーが生成されるのを抑制する事が目的であり、放電維持のために電極間距離を1mm〜1cmにすることが必要であった。電極間距離を狭くする事に効率を向上させる技術的な意味はなく、このプラズマCVD装置の構成に由来するものである。このプラズマCVD装置では、電極として梯子状電極を用いていないため、一対のプラズマ放電電極による放電を維持するためには、基板とカソードとの間隔を上記範囲に設定する必要があるからである。すなわち、上記構成は、特許文献5に記載のプラズマCVD装置を成立させるための必須要件であって、特段の知見に基づいてなされたものではないことは明らかである。

Further, in the plasma CVD apparatus disclosed in

本発明の目的は、製造される光電変換装置の変換効率を保ちつつ、発電層(i層)の製膜速度を向上させることができる光電変換装置の製造方法を提供することにある。 The objective of this invention is providing the manufacturing method of the photoelectric conversion apparatus which can improve the film forming speed | rate of an electric power generation layer (i layer), maintaining the conversion efficiency of the photoelectric conversion apparatus manufactured.

以下に、[発明を実施するための最良の形態]で使用される番号・符号を用いて、[課題を解決するための手段]を説明する。これらの番号・符号は、[特許請求の範囲]の記載と[発明を実施するための最良の形態]との対応関係を明らかにするために括弧付きで付加されたものである。ただし、それらの番号・符号を、[特許請求の範囲]に記載されている発明の技術的範囲の解釈に用いてはならない。 [Means for Solving the Problems] will be described below using the numbers and symbols used in [Best Mode for Carrying Out the Invention]. These numbers and symbols are added in parentheses in order to clarify the correspondence between the description of [Claims] and [Best Mode for Carrying Out the Invention]. However, these numbers and symbols should not be used for the interpretation of the technical scope of the invention described in [Claims].

本発明は、プラズマCVD法により製膜した発電層の膜質と、プラズマ発生方法との間に大きな相関関係があることを見出した結果に基づく発明である。 The present invention is based on the results of finding that there is a large correlation between the film quality of the power generation layer formed by the plasma CVD method and the plasma generation method.

本発明によれば、光電変換装置(1)は、チャンバ(11)内に放電電極(12)と接地電極(13)が対向するように設置されたプラズマCVD装置(10)を用いて製造される。その放電電極(12)はラダー電極またはそれに類する電極であると好ましい。本発明に係る製造方法は、(A)放電電極(12)に対向するように、p層が形成された基板(20)を接地電極(13)に設置する工程と、(B)基板(20)と放電電極(12)との間の距離を8mm未満に設定する工程と、(C)接地電極に内蔵された加熱器により180〜220℃に加熱する工程と、(D)チャンバ(11)内に材料ガス(21)を供給する工程と、(E)チャンバ(11)内の圧力を600Pa〜2000Paに設定する工程と、(F)放電電極(12)に超高周波電力を供給し材料ガス(21)をプラズマ化することによって、基板(20)に対して発電層(5)を製膜する工程と、(G)発電層上にn層を製膜する工程とを備える。本願発明者らは、このような製造方法・製造条件によって、変換効率を低下させることなく製膜速度を向上させることができることを発見した。 According to the present invention, the photoelectric conversion device (1) is manufactured using the plasma CVD device (10) installed in the chamber (11) so that the discharge electrode (12) and the ground electrode (13) face each other. The The discharge electrode (12) is preferably a ladder electrode or the like. The manufacturing method according to the present invention includes (A) a step of placing a substrate (20) on which a p-layer is formed on the ground electrode (13) so as to face the discharge electrode (12), and (B) a substrate (20 ) And the discharge electrode (12) are set to a distance of less than 8 mm, (C) a step of heating to 180 to 220 ° C. by a heater built in the ground electrode, and (D) a chamber (11). A step of supplying a material gas (21) into the inside, (E) a step of setting the pressure in the chamber (11) to 600 Pa to 2000 Pa, and (F) a material gas supplying ultrahigh frequency power to the discharge electrode (12). (21) By converting into plasma, the method includes the steps of forming a power generation layer (5) on the substrate (20) and (G) forming an n layer on the power generation layer. The inventors of the present application have found that such a production method and production conditions can improve the film forming speed without reducing the conversion efficiency.

上記(F)工程において、供給される超高周波電力のパワー密度は3.0kW/m2以上であってもよい。また、供給される超高周波電力の周波数は60MHz以上でもよい。上記発電層(5)が製膜される速度は2nm/s以上である。 In the step (F), the power density of the supplied superhigh frequency power may be 3.0 kW / m 2 or more. Further, the frequency of the supplied ultrahigh frequency power may be 60 MHz or more. The speed at which the power generation layer (5) is formed is 2 nm / s or more.

光電変換装置において、微結晶シリコン膜や微結晶シリコンゲルマニウム膜は、アモルファスシリコン膜に比べて、厚い膜厚を必要とする。よって、上記(F)工程で、発電層として微結晶シリコン膜や微結晶シリコンゲルマニウム膜が、製膜されると特に好適である。 In a photoelectric conversion device, a microcrystalline silicon film or a microcrystalline silicon germanium film needs to be thicker than an amorphous silicon film. Therefore, it is particularly preferable that a microcrystalline silicon film or a microcrystalline silicon germanium film is formed as the power generation layer in the step (F).

タンデム型の太陽電池(31)を製造する場合、本発明に係る製造方法は、微結晶シリコン膜を製膜する上記(F)工程に加えて、(a)基板(20)に対してアモルファスシリコン膜からなる光電変換層(pin層で構成される)を製膜する工程を備える。この(a)工程は、(F)工程より前に行われてもよいし、(F)工程より後に行われてもよい。また、この(a)工程は、微結晶シリコン膜を製膜する場合と同じ範囲の製膜条件の下で行われてもよい。トリプル型の太陽電池(41)を製造する場合、本発明に係る製造方法は、更に、(b)基板に対して微結晶シリコンゲルマニウム膜を製膜する工程を備える。この(b)工程は、(F)工程より前に行われてもよいし、(F)工程より後に行われてもよい。(b)工程は、微結晶シリコン膜を製膜する場合と同じ範囲の製膜条件の下で行われる。本発明に係る製造条件とは、基板温度、圧力、ギャップ長、パワー密度、励起周波数を意味する。 When manufacturing a tandem solar cell (31), the manufacturing method according to the present invention includes (a) amorphous silicon with respect to the substrate (20), in addition to the step (F) for forming a microcrystalline silicon film. A step of forming a photoelectric conversion layer (consisting of a pin layer) made of a film is provided. This (a) process may be performed before the (F) process, and may be performed after the (F) process. Further, the step (a) may be performed under the same film forming conditions as those for forming the microcrystalline silicon film. When manufacturing a triple solar cell (41), the manufacturing method according to the present invention further includes (b) a step of forming a microcrystalline silicon germanium film on the substrate. This (b) process may be performed before the (F) process, and may be performed after the (F) process. The step (b) is performed under the same film forming conditions as those for forming the microcrystalline silicon film. The manufacturing conditions according to the present invention mean substrate temperature, pressure, gap length, power density, and excitation frequency.

本発明に係る光電変換装置の製造方法によれば、製造される光電変換装置の変換効率を低下させることなく、発電層の製膜速度を向上させることが可能となる。 According to the method for manufacturing a photoelectric conversion device according to the present invention, it is possible to improve the film forming rate of the power generation layer without reducing the conversion efficiency of the manufactured photoelectric conversion device.

本発明に係る光電変換装置の製造方法によれば、製造コストが低減される。 According to the method for manufacturing a photoelectric conversion device according to the present invention, the manufacturing cost is reduced.

添付図面を参照して、本発明による光電変換装置の製造方法を説明する。 A method for manufacturing a photoelectric conversion device according to the present invention will be described with reference to the accompanying drawings.

図1は、本発明において製造される光電変換装置の一例を概略的に示す断面図である。この光電変換装置1は、ガラス基板2、透明電極3、p層4、i層5、n層6、及び裏面電極7を備えている。透明電極3は、SnO2(酸化錫):約500nm〜1000nm等の透明電極材料からなり、ガラス基板2上に形成されている。p層4はp型半導体層であり、n層6はn型半導体層である。また、i層5は、例えば微結晶Si層であり、p層4とn層6に挟まれるように形成されている。つまり、これらp層4、i層5、n層6は、pin接合を形成し、光電変換層として機能する。p層4、i層5、n層6の膜厚は例えばそれぞれ、20〜50nm、1.2〜1.6μm、20〜50nm程度である。この光電変換層は、透明電極3と裏面電極7との間に挟まれている。裏面電極7として、例えばAg(銀)またはAl(アルミニウム):約200〜500nmを使用可能で、Agの場合は変質防止にその表面にTi:約10〜30nmを積層することが望ましい。更には第2の透明電極(GZO:約50〜150nm)をn層6と裏面電極7との間に追加して裏面電極側からの光反射を増加しても良い。

FIG. 1 is a cross-sectional view schematically showing an example of a photoelectric conversion device manufactured in the present invention. The

このような光電変換装置(太陽電池)1において、太陽光8は、ガラス基板2側から入射する。この太陽光8が入射すると、i層5において電子と正孔の対が生成される。これら正孔・電子が、p層4とn層6との間の電界によって、透明電極3や裏面電極7に引き寄せられる。透明電極3と裏面電極7との間を所定の配線で接続することによって、電流が取り出される。

In such a photoelectric conversion device (solar cell) 1,

図2は、この光電変換装置1を製造するために用いられるプラズマCVD装置の構成を示す概略図である。このプラズマCVD装置10は、チャンバ11と、チャンバ11内に設置された放電電極12及び接地電極13を備えている。放電電極12と接地電極13は、対向するように配置されている。接地電極13にはヒータ14が接続され、半導体層が蒸着される被処理体としての基板20は、その接地電極13上に保持される。放電電極12は超高周波電源15に接続されており、この超高周波電源15は、放電電極12に超高周波電力を供給する。また、ガス供給管16及びガス排気管17が、チャンバ11の所定の場所に備えつけられている。

FIG. 2 is a schematic diagram showing a configuration of a plasma CVD apparatus used for manufacturing the

製膜処理時、所望の半導体層の材料を含む材料ガス21が、ガス供給源(図示されない)からガス供給管16を通してチャンバ11内に導入される。材料ガス21として、シラン(SiH4)ガスと水素(H2)ガスの混合ガスが例示される。超高周波電源15から放電電極12に超高周波電力を供給することにより、放電電極12と基板20との間の領域の材料ガス22がプラズマ状態になる。こうして発生したプラズマ22により、基板20表面に所望の半導体層、例えば微結晶シリコン膜が蒸着する。真空ポンプ(図示されない)はガス排気管17を通して反応後ガスを排気し、チャンバ11内の圧力を調整する。

During the film forming process, a

図3は、このプラズマCVD装置10において用いられる放電電極12の構造を示し、図2中の方向Aから見た構造を示す。この放電電極12は、「ラダー電極」である。すなわち、ラダー電極12は、互いに略平行な一対の第1電極棒12aと、互いに略平行な複数の第2電極棒12bを備えている。第1電極棒12aと第2電極棒12bは、互いに直交するように接続される。つまり、一対の第1電極棒12aと複数の第2電極棒12bは、梯子状に組み合わされている。また、一対の第1電極棒12aには、超高周波電源15から超高周波電力が供給される複数の給電点12cが形成されている。このような構造を有するラダー電極は、超高周波電圧の制御、また電界分布の均一化において優れた特性を有する。ここで示した電極棒は図2および3で示された円形断面のものの他に、四角形や四角形の角面を丸くしたもの、楕円などが使用でき、特に断面形状を規定するものではない。また図2において材料ガスは電極の基板とは反対側の方向より供給される一般的な形態を示しているが、より均一な供給のために多くの細孔をもつガス供給器から供給しても良いし、また電極の内部から材料ガスを噴出するようにしたものでも良い。p層4、i層5、n層6各層に対して製膜を行なうプラズマCVD装置は異なり、各プラズマCVD装置は、搬送室を経由して真空中で基板が輸送できるような構成となっている。p層4、n層を製膜するプラズマCVD装置については図示していないが、i層製膜を行なうプラズマCVD装置10と同様な装置である。

FIG. 3 shows the structure of the

図2に示されるように、放電電極12の電極棒(第2電極棒12b)間の距離は、以下、「ピッチp」と参照される。また、放電電極12と基板20との間の距離は、以下、「ギャップd」と参照される。製膜される膜の均一性を向上させるためには、ピッチpが、ギャップdよりも小さいと好適である。

As shown in FIG. 2, the distance between the electrode rods (

本実施の形態によれば、このようなプラズマCVD装置10を用いて、光電変換層(i層5)や光電変換装置1が製造される。その製造工程及び製造条件は、以下の通りである。

According to this Embodiment, the photoelectric converting layer (i layer 5) and the photoelectric converting

図4は、本発明に係る光電変換層の製造工程の全体的な流れを示す。まず、プラズマCVD装置10内の接地電極13上に、被処理体としての、p層4が形成された基板20が設置される(ステップS1)。また、この被処理体として、基板20上に透明電極3などの所定の層が既に形成されている。p層4としてはp型微結晶シリコン膜をプラズマCVD法で製膜した。製膜条件は、発電層であるi層5とは別のプラズマCVD装置において10−4Pa以下にプラズマCVD装置を真空排気した後、基板を150℃に加熱した。そして、チャンバ内に原料ガスであるSiH4、H2およびp型不純物ガスであるB2H6を各々3、300、0.02sccm導入し、圧力を67Paに制御した。ギャップ長は25mmである。そして、超高周波電源から超高周波電力100MHz−5kW/m2を放電電極に供給することにより放電電極と基板20との間にプラズマを発生させ、基板20上にp層4としてp型微結晶シリコン層を20nm製膜した。このようにしてp層4を形成した基板20は、プラズマCVD装置10内に放電電極12に対向するように設置される。

FIG. 4 shows the overall flow of the manufacturing process of the photoelectric conversion layer according to the present invention. First, on the

次に、放電電極12と基板20との間のギャップdが、8mm以下に設定される(ステップS2)。次に、接地電極に内蔵された加熱器により、180〜220℃に基板20が加熱され(ステップS3)。続いて、材料ガス21が、ガス供給管16を通してチャンバ11内に供給される(ステップS4)。材料ガス21は、例えば、シラン(SiH4)ガスと水素(H2)ガスの混合ガスである。次に、チャンバ11内の圧力Pが600Pa以上に設定される(ステップS5)。次に、超高周波電源15から放電電極12に超高周波電力を供給することにより、放電電極12と基板20との間の領域の材料ガス21がプラズマ状態になる。こうして発生したプラズマ22により、被処理体の表面に所望の半導体からなる発電層であるi層5が形成される(ステップS6)。製膜される発電層(i層5)は、アモルファスシリコン膜、微結晶シリコン膜、微結晶シリコンゲルマニウム膜などである。

Next, the gap d between the

次にi層上にn層としてn型微結晶シリコン膜をプラズマCVD法で製膜した(ステップS7)。製膜条件は、p層4、i層5とは別のプラズマCVD装置において10−4Pa以下にチャンバを真空排気した後、基板20を170℃に加熱した。そして、チャンバ内に原料ガスであるSiH4、H2およびn型不純物ガスであるPH3を各々3、300、0.1sccm導入し、圧力を93Paに制御した。ギャップ長は25mmである。そして、超高周波電源から超高周波電力60MHz-1.5kW/m2を放電電極に供給することにより放電電極と基板20との間にプラズマを発生させ、前記基板20上にn層3としてn型微結晶シリコン層を30nm製膜する。この様にしてpinからなる光電変換層を形成し、この後GZOおよび裏面電極7としてAgをスパッタで形成して光電変換装置を作製した。

Next, an n-type microcrystalline silicon film was formed as an n layer on the i layer by a plasma CVD method (step S7). As the film forming conditions, the

本願発明者らは、以上に示された方法・製膜条件によって、製膜速度の向上と、製造される光電変換装置1の変換効率の向上を同時に達成できることを発見した。以下、発明者らによって行われた実験の結果データが詳細に示される。

The inventors of the present application have discovered that the film forming speed and the conversion efficiency of the manufactured

この実験では、図5に示されるようなタンデム型の太陽電池(光電変換装置)31が作製された。このタンデム型太陽電池31は、ガラス基板32、ガラス基板32上に形成される第1電極33、第1電極33上に形成される第1セル34、第1セル34上に形成されるGZO等の透明電極からなる透明中間層37、透明中間層37上に形成される第2セル35、及び第2セル35上に形成される第2電極36を備えている。各セルにはpin接合が形成されている。第1電極33は、例えばSnO2からなる透明電極である。第1セル34は、例えばトップセルであり、アモルファスシリコン(a−Si)により形成される。また、第2セル35は、例えばボトムセルであり、微結晶Siにより形成される。この場合、太陽光はガラス基板32側から入射する(基板入射型)。また、a−Siからなる第1セル34が形成された後に、微結晶Siからなる第2セル35が形成され、GZOおよび第2電極36としてAgやAlを製膜して光電変換装置1が形成される。

In this experiment, a tandem solar cell (photoelectric conversion device) 31 as shown in FIG. 5 was produced. The tandem solar cell 31 includes a glass substrate 32, a first electrode 33 formed on the glass substrate 32, a first cell 34 formed on the first electrode 33, a GZO formed on the first cell 34, and the like. A transparent intermediate layer 37 made of a transparent electrode, a second cell 35 formed on the transparent intermediate layer 37, and a second electrode 36 formed on the second cell 35. A pin junction is formed in each cell. The first electrode 33 is a transparent electrode made of, for example, SnO 2 . The first cell 34 is a top cell, for example, and is formed of amorphous silicon (a-Si). The second cell 35 is a bottom cell, for example, and is formed of microcrystalline Si. In this case, sunlight is incident from the glass substrate 32 side (substrate incident type). In addition, after the first cell 34 made of a-Si is formed, the second cell 35 made of microcrystalline Si is formed, and Ag or Al is formed as the GZO and the second electrode 36 so that the

尚、第1セル34が微結晶Siにより形成されるボトムセルであってもよく、第2セル35がa−Siにより形成されるトップセルであってもよい。つまり、微結晶Siからなる第1セル34が形成された後に、a−Siからなる第2セル35が形成されてもよい。この場合、第2電極36は透明電極であり、太陽光は第2電極36側から入射する(膜面入射型)。膜面入射型では、第2電極としてITOやGZO等の透明電極が用いられ、その膜厚は40〜80nmである。さらに図示していないAlやAg等からなる集電電極が形成される。 The first cell 34 may be a bottom cell formed of microcrystalline Si, and the second cell 35 may be a top cell formed of a-Si. That is, the second cell 35 made of a-Si may be formed after the first cell 34 made of microcrystalline Si is formed. In this case, the second electrode 36 is a transparent electrode, and sunlight is incident from the second electrode 36 side (film surface incident type). In the film surface incidence type, a transparent electrode such as ITO or GZO is used as the second electrode, and the film thickness is 40 to 80 nm. Further, a collecting electrode made of Al, Ag or the like not shown is formed.

このような構造を有するタンデム型太陽電池31を作成するにあたり、i層5である微結晶Si膜が様々な異なる条件の下で製膜された。図6は、それら製膜条件を示している。条件No.1によれば、チャンバ11内の圧力P、ギャップd、超高周波電力のパワー密度、電力周波数、基板温度、H2/SiH4比は、それぞれ400Pa、5.5mm、2〜3kW/m2、100MHz、180℃、20〜23に設定された。条件No.2によれば、圧力P、ギャップd、パワー密度、電力周波数、基板温度、H2/SiH4比は、それぞれ533Pa、4.5mm、4〜5kW/m2、100MHz、180℃、20〜26に設定された。条件No.3によれば、圧力P、ギャップd、パワー密度、電力周波数、基板温度、H2/SiH4比は、それぞれ667Pa、3.5mm、4〜5kW/m2、100MHz、180℃、18〜22に設定された。条件No.4によれば、圧力P、ギャップd、パワー密度、電力周波数基板温度、H2/SiH4比は、それぞれ800Pa、3.5mm、5〜6kW/m2、100MHz、180℃、19〜21に設定された。ここで製膜されたi層5の膜厚は約1.5μmである。また、この微結晶Si膜を製膜する際、SiH4/H2の混合ガスが材料ガス21として供給される。微結晶Siの結晶化率は、SiH4ガスのH2希釈率(H2/SiH4比)により精度良く制御される。図6に示された条件の各々に対して、複数回の実験が行われ、微結晶Si膜の「製膜速度」と、製造されたタンデム型太陽電池31の「発電効率(変換効率)」が測定された。

In producing the tandem solar cell 31 having such a structure, a microcrystalline Si film as the

図7は、製膜速度と変換効率の「圧力依存性」を示すグラフ図である。横軸には測定された製膜速度が示され、縦軸には測定された変換効率が示されている。図7において、白丸は条件No.1を示し、四角は条件No.2を示し、三角は条件No.3を示し、菱形は条件No.4を示している。また、比較例として、圧力Pは400Paに設定されているがパワー密度が3kW/m2以上に上げられた場合の結果が、黒丸で示されている。 FIG. 7 is a graph showing the “pressure dependency” of the film forming speed and the conversion efficiency. The horizontal axis indicates the measured film forming speed, and the vertical axis indicates the measured conversion efficiency. In FIG. 1 and the square indicates the condition no. 2 and the triangle indicates the condition No. 3 and diamonds indicate the condition No. 4 is shown. Further, as a comparative example, the result when the pressure P is set to 400 Pa but the power density is increased to 3 kW / m 2 or more is indicated by black circles.

(第1実施例)

圧力Pが400Paに設定された場合(条件No.1)、1.5nm/s程度の製膜速度と、12.5%程度の変換効率が実現されている。しかしながら、製膜速度を更に向上させるためにパワー密度を増加させた場合(図7中の黒丸)、2.0〜2.5nm/s程度の製膜速度が実現されているが、変換効率は低下してしまった。従来、変換効率を低下させないためには、製膜速度の上限値としてはせいぜい1nm/sであった。製造コストを顕著に削減するためには、「2nm/s」以上の製膜速度が実現されることが望ましい。しかしながら、図7に示されるように、圧力Pが400Paの場合は、製膜速度を2nm/s以上にすると、変換効率が低下してしまう。

(First embodiment)

When the pressure P is set to 400 Pa (condition No. 1), a film forming speed of about 1.5 nm / s and a conversion efficiency of about 12.5% are realized. However, when the power density is increased to further improve the film forming speed (black circle in FIG. 7), a film forming speed of about 2.0 to 2.5 nm / s is realized, but the conversion efficiency is It has fallen. Conventionally, in order not to reduce the conversion efficiency, the upper limit value of the film forming speed was 1 nm / s at most. In order to significantly reduce the manufacturing cost, it is desirable to realize a film forming speed of “2 nm / s” or more. However, as shown in FIG. 7, when the pressure P is 400 Pa, the conversion efficiency decreases if the film forming speed is 2 nm / s or more.

(第2実施例)

圧力Pが533Paに設定された場合(条件No.2)、2.0nm/s程度の製膜速度と、11.7〜12.5%程度の変換効率が実現されている。この場合は、2.0nm/sの製膜速度が実現されている。条件No.1の場合と比較して製膜速度が上昇している主な理由は、パワー密度の増加である。逆に言えば、圧力Pが533Paに設定されれば、パワー密度を増加させても変換効率がさほど減少しないことが発見された。

(Second embodiment)

When the pressure P is set to 533 Pa (condition No. 2), a film forming speed of about 2.0 nm / s and a conversion efficiency of about 11.7 to 12.5% are realized. In this case, a film forming speed of 2.0 nm / s is realized. Condition No. The main reason why the film forming speed is increased compared to the case of 1 is an increase in power density. Conversely, it has been discovered that if the pressure P is set to 533 Pa, the conversion efficiency does not decrease so much even if the power density is increased.

(第3実施例)

圧力Pが667Paに設定された場合(条件No.3)、2.0〜2.7nm/s程度の製膜速度と、11.7〜12.5%程度の変換効率が実現されている。この場合は、最大2.7nm/s程度の製膜速度が実現されている。条件No.1の場合と比較して製膜速度が上昇している主な理由は、パワー密度の増加である。逆に言えば、圧力Pが667Paに設定されれば、パワー密度を増加させても変換効率が減少しないことが発見された。すなわち、高い変換効率を保ったまま、製膜速度を増加させることが可能となる。

(Third embodiment)

When the pressure P is set to 667 Pa (condition No. 3), a film forming speed of about 2.0 to 2.7 nm / s and a conversion efficiency of about 11.7 to 12.5% are realized. In this case, a maximum film forming speed of about 2.7 nm / s is realized. Condition No. The main reason why the film forming speed is increased compared to the case of 1 is an increase in power density. Conversely, it has been discovered that if the pressure P is set at 667 Pa, the conversion efficiency does not decrease even if the power density is increased. That is, it is possible to increase the film forming speed while maintaining high conversion efficiency.

(第4実施例)

圧力Pが800Paに設定された場合(条件No.4)、3.0〜3.5nm/s程度の製膜速度と、12.0〜12.5%程度の変換効率が実現されている。この場合は、最大3.5nm/s程度の製膜速度が実現されている。条件No.3の場合と比較して製膜速度が更に上昇しているのは、パワー密度が更に増加したからである。逆に言えば、圧力Pが800Paに設定されれば、高い変換効率を保ったまま、パワー密度を更に増加させることが可能となる(5〜6kW/m2)。つまり、高い変換効率を保ったまま、製膜速度を増加させることが可能となる。このような条件により、高次シランの発生やイオン衝撃の増大などによる膜質低下が抑制されたと考えられる。

(Fourth embodiment)

When the pressure P is set to 800 Pa (condition No. 4), a film forming speed of about 3.0 to 3.5 nm / s and a conversion efficiency of about 12.0 to 12.5% are realized. In this case, a maximum film forming speed of about 3.5 nm / s is realized. Condition No. The reason why the film forming speed is further increased as compared with the case of 3 is that the power density is further increased. Conversely, if the pressure P is set to 800 Pa, the power density can be further increased while maintaining high conversion efficiency (5 to 6 kW / m 2 ). That is, it is possible to increase the film forming speed while maintaining high conversion efficiency. Under such conditions, it is considered that the deterioration of film quality due to the generation of higher order silane and the increase of ion bombardment is suppressed.

以上に説明されたように、本発明によれば光電変換層を形成する際、チャンバ11内の圧力Pは533Pa以上に設定される。好ましくは、圧力Pは600Pa以上に設定される。これにより、超高周波電力のパワー密度を従来よりも高く設定しても、変換効率が低下しない。例えば、放電電極12に供給される超高周波電力は、3.0kW/m2以上に設定する方がよい。この場合、2.0nm/s以上の製膜速度が実現され、変換効率も低下しない。従来の約2倍以上の製膜速度が実現されるため、製膜時間は約半分に減少する。特に、高性能の太陽電池モジュールを得るためには、1μm以上の膜厚を有する微結晶Si膜が必要であり、本発明が適用されると好適である。このように、本発明によれば、製造される光電変換装置1の変換効率を向上させ、且つ、発電層の製膜速度を向上させることが可能となる。また、生産効率が向上するため、製造コストが低減される。尚、チャンバ11内の圧力Pの上限値は、異常放電抑制、ガス流れの分布均一性、過剰な気相反応による膜質低下の観点から、2000Pa程度である。

As described above, according to the present invention, when the photoelectric conversion layer is formed, the pressure P in the

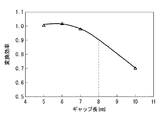

図8は、変換効率のギャップ依存性を示すグラフ図である。横軸にはギャップdが示され、縦軸には測定された変換効率が12.5%で規格化された値(相対比)が示されている。この実験において、圧力Pは1333Paに設定され、パワー密度は5kW/m2に設定され、電力周波数は60MHzに設定された。製膜速度は、約2nm/sであった。 FIG. 8 is a graph showing the gap dependency of the conversion efficiency. The horizontal axis shows the gap d, and the vertical axis shows the value (relative ratio) normalized by the measured conversion efficiency of 12.5%. In this experiment, the pressure P was set to 1333 Pa, the power density was set to 5 kW / m 2 , and the power frequency was set to 60 MHz. The film forming speed was about 2 nm / s.

(第5実施例)

ギャップdが5mm,6mm,7mm,10mmのそれぞれに設定された場合、測定された変換効率の相対比はそれぞれ1.0,1.01,0.97,0.7であった。つまり、ギャップdが大きくなるにつれて、得られる変換効率が小さくなるという傾向が見られた。変換効率の相対比として0.9以上を実現するためには、図8に示されるように、ギャップdは8mm以下に設定されると好ましい。尚、図6に示された各条件においても、ギャップdは8mm以下に設定されていた。

(5th Example)

When the gap d was set to 5 mm, 6 mm, 7 mm, and 10 mm, the relative ratios of the measured conversion efficiencies were 1.0, 1.01, 0.97, and 0.7, respectively. That is, there was a tendency that the conversion efficiency obtained decreased as the gap d increased. In order to realize a conversion efficiency relative ratio of 0.9 or more, as shown in FIG. 8, the gap d is preferably set to 8 mm or less. In each condition shown in FIG. 6, the gap d was set to 8 mm or less.

図9は、製膜速度と変換効率の「パワー密度依存性」を示すグラフ図である。横軸には測定された製膜速度が示され、縦軸には測定された変換効率が示されている。図9においては、図7におけるマークと同様のマークで、条件No.1〜No.4に対する測定結果が示されている。 FIG. 9 is a graph showing the “power density dependency” of the film forming speed and the conversion efficiency. The horizontal axis indicates the measured film forming speed, and the vertical axis indicates the measured conversion efficiency. In FIG. 9, a mark similar to the mark in FIG. 1-No. The measurement results for 4 are shown.

(第6実施例)

図9に示されるように、2〜6kW/m2で放電電極12に供給される超高周波電力が増加するにつれて、製膜速度は向上する。従来、供給電力を増加させると変換効率は低下していたが(図7参照)、本発明によれば、供給電力を増加させても変換効率はほぼ一定に保たれる。特に、2.0nm/s以上の製膜速度を実現するためにパワー密度を増加させても、高い変換効率が保たれる。それは、上述の通り、チャンバ内の圧力Pが600Paに設定され、ギャップdが8mm未満に設定されたからである。例えば、パワー密度は3.0kW/m2以上に設定されてもよい。より好ましくは、パワー密度は4.0kW/m2以上に設定される。これらにより、2nm/s以上の製膜速度が実現される。これにより、太陽電池モジュールの生産効率が向上し、製造コストが低減される。

(Sixth embodiment)

As shown in FIG. 9, the film-forming speed is improved as the super-high frequency power supplied to the

(第7実施例)

図10は、製膜速度と変換効率の「電力周波数依存性」を示すグラフ図である。横軸には測定された製膜速度が示され、縦軸には測定された変換効率が12.5%で規格化された値が示されている。図10において、白丸は電力周波数が100MHzの場合を示し、三角は電力周波数が60MHzの場合を示している。この実験において、圧力Pは1333Paに設定され、ギャップdは5mmに設定され、パワー密度は4〜6kW/m2に設定された。

(Seventh embodiment)

FIG. 10 is a graph showing the “power frequency dependency” of the film forming speed and the conversion efficiency. The horizontal axis indicates the measured film forming speed, and the vertical axis indicates the value obtained by normalizing the measured conversion efficiency at 12.5%. In FIG. 10, a white circle indicates a case where the power frequency is 100 MHz, and a triangle indicates a case where the power frequency is 60 MHz. In this experiment, the pressure P was set to 1333 Pa, the gap d was set to 5 mm, and the power density was set to 4-6 kW / m 2 .

図10に示されるように、電力周波数が大きいほど、製膜速度も大きくなる傾向にある。上述の条件No.1〜No.4においては、電力周波数は100MHzに設定されていた。これにより、高い変換効率と速い製膜速度が実現されていても。ここで、図10に示されるように、電力周波数が60MHzに設定されても、十分高い変換効率と十分速い製膜速度が実現され得ることが確認された。具体的には、電力周波数が100MHzの場合と同程度の変換効率が実現されている。また、1.7〜2.5nm/s程度の製膜速度が実現されている。すなわち、高い変換効率が保たれたまま、2.0nm/s以上の製膜速度が実現され得る。尚、これは上記効果が得られる電力周波数の下限が60MHzであることを意味するものではない。電力周波数が40MHzの場合においても同様な結果を得ることが出来る。 As shown in FIG. 10, the film forming speed tends to increase as the power frequency increases. The above condition No. 1-No. In 4, the power frequency was set to 100 MHz. Thereby, even if high conversion efficiency and high film forming speed are realized. Here, as shown in FIG. 10, it was confirmed that even when the power frequency was set to 60 MHz, a sufficiently high conversion efficiency and a sufficiently high film forming speed could be realized. Specifically, the same conversion efficiency as when the power frequency is 100 MHz is realized. In addition, a film forming speed of about 1.7 to 2.5 nm / s is realized. That is, a film forming speed of 2.0 nm / s or more can be realized while maintaining high conversion efficiency. This does not mean that the lower limit of the power frequency at which the above effect is obtained is 60 MHz. Similar results can be obtained even when the power frequency is 40 MHz.

以上に示されたように、本発明に係る製造方法・製造条件によれば、製造される発電層の製膜速度が向上し、且つ、製造される光電変換装置の変換効率が向上する。図5に示されたタンデム構造を有する太陽電池によれば、短波長光がa−Siセルにより吸収され、長波長光が微結晶Siセルにより吸収されるため、優れた発電効率が実現される。a−Si膜は、光を非常に良く吸収するので、0.3μm程度の厚みで十分である。一方、微結晶Si膜に関しては、高い性能を実現するためには、1μm以上の膜厚が必要とされる。従って、本発明に係る製造方法・製造条件が、微結晶Si膜の製膜工程に適用されると特に好適である。これにより、生産効率が特に向上し、製造コストが特に削減される。当然、本発明に係る製造方法・製造条件が、a−Si膜の製膜工程に適用されてもよい。 As described above, according to the manufacturing method and the manufacturing conditions according to the present invention, the film forming speed of the power generation layer to be manufactured is improved, and the conversion efficiency of the manufactured photoelectric conversion device is improved. According to the solar cell having the tandem structure shown in FIG. 5, since the short wavelength light is absorbed by the a-Si cell and the long wavelength light is absorbed by the microcrystalline Si cell, excellent power generation efficiency is realized. . Since the a-Si film absorbs light very well, a thickness of about 0.3 μm is sufficient. On the other hand, regarding the microcrystalline Si film, a film thickness of 1 μm or more is required to achieve high performance. Therefore, it is particularly preferable that the manufacturing method and manufacturing conditions according to the present invention are applied to the process for forming the microcrystalline Si film. Thereby, the production efficiency is particularly improved and the manufacturing costs are particularly reduced. Naturally, the manufacturing method and manufacturing conditions according to the present invention may be applied to the a-Si film forming process.

また、本発明に係るタンデム型太陽電池31の製造工程において、a−Si膜の製膜工程は、微結晶Si膜の製膜工程より前に行われてもよいし、後に行われてもよい。その製膜工程の順序は、所望の太陽電池の構造(基板入射型、膜面入射型)に依存する。また、第1セル34と第2セル35の間に、更に透明電極が形成されてもよい。 Moreover, in the manufacturing process of the tandem solar cell 31 according to the present invention, the a-Si film forming process may be performed before or after the microcrystalline Si film forming process. . The order of the film forming process depends on the desired solar cell structure (substrate incident type, film surface incident type). Further, a transparent electrode may be further formed between the first cell 34 and the second cell 35.

(第8実施例)

更に、本発明に係る製造方法・製造条件は、微結晶シリコンゲルマニウム膜(微結晶SiGe膜)に適用されてもよい。本発明に係る製造条件とは、基板温度、圧力、ギャップ長、パワー密度、励起周波数を意味する。例えば、図11は、トリプル型の太陽電池(光電変換装置)41の一例を示す断面図である。このトリプル型太陽電池41は、ガラス基板42、ガラス基板42上に形成される第1電極43、第1電極43上に形成される第1セル44、第1セル44上に形成される第2セル45、第2セル45上に形成される第3セル46、及び第3セル46上に形成される第2電極47を備えている。各セルにはpin接合が形成されている。第1電極43は、例えばSnO2からなる透明電極である。また、例えば、第1セル44は、a−Siにより形成され、第2セル45は、微結晶Siにより形成され、第3セル46は、微結晶SiGeにより形成される。太陽光はガラス基板42側から入射する(基板入射型)。この場合、a−Si膜の製膜工程の後に、微結晶Si膜の製膜工程が行われ、その後に微結晶SiGe膜の製膜工程が行われる。

(Eighth embodiment)

Furthermore, the manufacturing method and manufacturing conditions according to the present invention may be applied to a microcrystalline silicon germanium film (microcrystalline SiGe film). The manufacturing conditions according to the present invention mean substrate temperature, pressure, gap length, power density, and excitation frequency. For example, FIG. 11 is a cross-sectional view illustrating an example of a triple solar cell (photoelectric conversion device) 41. The triple solar cell 41 includes a glass substrate 42, a first electrode 43 formed on the glass substrate 42, a first cell 44 formed on the first electrode 43, and a second electrode formed on the first cell 44. A cell 45, a third cell 46 formed on the second cell 45, and a second electrode 47 formed on the third cell 46 are provided. A pin junction is formed in each cell. The first electrode 43 is a transparent electrode made of, for example, SnO 2 . Further, for example, the first cell 44 is formed of a-Si, the second cell 45 is formed of microcrystalline Si, and the third cell 46 is formed of microcrystalline SiGe. Sunlight enters from the glass substrate 42 side (substrate incident type). In this case, after the a-Si film is formed, the microcrystalline Si film is formed, and then the microcrystalline SiGe film is formed.

また、第1セル44は、微結晶SiGeにより形成され、第2セル45は、微結晶Siにより形成され、第3セル46は、a−Siにより形成されてもよい。太陽光は透明電極材料により形成される第2電極47側から入射する(膜面入射型)。この場合、微結晶SiGe膜の製膜工程の後に、微結晶Si膜の製膜工程が行われ、その後にa−Si膜の製膜工程が行われる。尚、各セルの間に、更に透明電極が形成されていてもよい。 Further, the first cell 44 may be formed of microcrystalline SiGe, the second cell 45 may be formed of microcrystalline Si, and the third cell 46 may be formed of a-Si. Sunlight enters from the side of the second electrode 47 formed of a transparent electrode material (film surface incident type). In this case, after the step of forming the microcrystalline SiGe film, the step of forming the microcrystalline Si film is performed, and then the step of forming the a-Si film is performed. A transparent electrode may be further formed between the cells.

このようなトリプル型太陽電池41において、微結晶Si膜や微結晶SiGe膜の厚さは、a−Si膜の膜厚よりも厚い。従って、本発明に係る製造方法・製造条件が、微結晶Si膜と微結晶SiGe膜の製膜工程に適用されると特に好適である。これにより、生産効率が特に向上し、製造コストが特に削減される。当然、本発明に係る製造方法・製造条件が、a−Si膜の製膜工程に適用されてもよい。本発明に係る製造条件とは、基板温度、圧力、ギャップ長、パワー密度、励起周波数を意味する。 In such a triple solar cell 41, the thickness of the microcrystalline Si film or microcrystalline SiGe film is larger than the thickness of the a-Si film. Therefore, it is particularly preferable that the manufacturing method and manufacturing conditions according to the present invention are applied to the process of forming the microcrystalline Si film and the microcrystalline SiGe film. Thereby, the production efficiency is particularly improved and the manufacturing costs are particularly reduced. Naturally, the manufacturing method and manufacturing conditions according to the present invention may be applied to the a-Si film forming process. The manufacturing conditions according to the present invention mean substrate temperature, pressure, gap length, power density, and excitation frequency.

以上に説明されたように、本発明に係る光電変換装置の製造方法によれば、製造される光電変換装置の変換効率を低下させることなく、発電層の製膜速度を向上させることが可能となる。これにより、生産効率が向上し、製造コストが低減される。 As explained above, according to the method for manufacturing a photoelectric conversion device according to the present invention, it is possible to improve the film forming speed of the power generation layer without reducing the conversion efficiency of the manufactured photoelectric conversion device. Become. This improves production efficiency and reduces manufacturing costs.

1 光電変換装置

2 ガラス基板

3 透明電極

4 p層

5 i層

6 n層

7 裏面電極

8 太陽光

10 プラズマCVD装置

11 チャンバ

12 放電電極

13 接地電極

14 ヒータ

15 超高周波電源

16 ガス供給管

17 ガス排気管

20 基板

21 材料ガス

22 プラズマ

31 タンデム型太陽電池

32 ガラス基板

33 第1電極

34 第1セル

35 第2セル

36 第2電極

37 透明中間層

41 トリプル型太陽電池

42 ガラス基板

43 第1電極

44 第1セル

45 第2セル

46 第3セル

47 第2電極

DESCRIPTION OF

Claims (5)

前記放電電極に対向するように、p層を製膜した基板を前記接地電極に設置する工程と、

前記基板と前記放電電極との間の距離を8mm未満に設定する工程と、

前記接地電極に内蔵された加熱器により180〜220℃に前記基板温度を設定する工程と、

前記チャンバ内にSiH4/H2の混合ガスを材料ガスとして供給する工程と、

前記チャンバ内の圧力を600Pa〜2000Paに設定する工程と、

前記放電電極に周波数が40MHz〜100MHzでありパワー密度が3.0kW/m2以上である超高周波電力を供給し該放電電極と前記基板との間にプラズマを発生させて発電層を製膜する工程と、

前記発電層を製膜する工程の後にn層を製膜する工程と

を具備し、

前記発電層は微結晶シリコン膜であり、前記発電層が製膜される速度は2nm/s以上である

光電変換装置の製造方法。 A discharge electrode including a pair of first electrode rods that are substantially parallel to each other and a plurality of second electrode rods that are substantially parallel to each other so as to be orthogonal to the first electrode rods, and a ground electrode are opposed to each other in the chamber A method of manufacturing a photoelectric conversion device using a plasma CVD device installed to perform,

Placing a substrate on which a p-layer is formed on the ground electrode so as to face the discharge electrode;

Setting the distance between the substrate and the discharge electrode to less than 8 mm;

Setting the substrate temperature to 180 to 220 ° C. by a heater built in the ground electrode;

Supplying a mixed gas of SiH 4 / H 2 as a material gas into the chamber;

Setting the pressure in the chamber to 600 Pa to 2000 Pa;

An ultrahigh frequency power having a frequency of 40 MHz to 100 MHz and a power density of 3.0 kW / m 2 or more is supplied to the discharge electrode to generate plasma between the discharge electrode and the substrate to form a power generation layer. Process,

And a step of forming an n layer after the step of forming the power generation layer,

The method of manufacturing a photoelectric conversion device, wherein the power generation layer is a microcrystalline silicon film, and a speed at which the power generation layer is formed is 2 nm / s or more.

前記p層を製膜した基板を前記接地電極に設置する工程より前に、前記基板に対してアモルファスシリコン膜からなる光電変換層を製膜する工程を更に具備する

光電変換装置の製造方法。 It is a manufacturing method of the photoelectric conversion device according to claim 1,

A method for manufacturing a photoelectric conversion device, further comprising the step of forming a photoelectric conversion layer made of an amorphous silicon film on the substrate before the step of placing the substrate on which the p layer is formed on the ground electrode.

前記n層を製膜する工程の後に、微結晶シリコンゲルマニウム膜を発電層とする光電変換層を製膜する工程を更に具備する

光電変換装置の製造方法。 It is a manufacturing method of the photoelectric conversion device according to claim 2 ,

A method for manufacturing a photoelectric conversion device, further comprising the step of forming a photoelectric conversion layer using a microcrystalline silicon germanium film as a power generation layer after the step of forming the n layer.

前記n層を製膜する工程の後に、アモルファスシリコン膜からなる光電変換層を製膜する工程を更に具備する

光電変換装置の製造方法。 It is a manufacturing method of the photoelectric conversion device according to claim 1,

A method for manufacturing a photoelectric conversion device, further comprising a step of forming a photoelectric conversion layer made of an amorphous silicon film after the step of forming the n layer.

前記p層を製膜した基板を前記接地電極に設置する工程より前に、前記基板に対して微結晶シリコンゲルマニウム膜を発電層とする光電変換層を製膜する工程を更に具備する

光電変換装置の製造方法。 It is a manufacturing method of the photoelectric conversion device according to claim 4 ,

A photoelectric conversion device further comprising a step of forming a photoelectric conversion layer using a microcrystalline silicon germanium film as a power generation layer on the substrate before the step of installing the substrate on which the p layer is formed on the ground electrode. Manufacturing method.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005031130A JP4183688B2 (en) | 2005-02-07 | 2005-02-07 | Method for manufacturing photoelectric conversion device and photoelectric conversion device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005031130A JP4183688B2 (en) | 2005-02-07 | 2005-02-07 | Method for manufacturing photoelectric conversion device and photoelectric conversion device |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006216921A JP2006216921A (en) | 2006-08-17 |

| JP2006216921A5 JP2006216921A5 (en) | 2008-03-27 |

| JP4183688B2 true JP4183688B2 (en) | 2008-11-19 |

Family

ID=36979846

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005031130A Expired - Fee Related JP4183688B2 (en) | 2005-02-07 | 2005-02-07 | Method for manufacturing photoelectric conversion device and photoelectric conversion device |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4183688B2 (en) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5473187B2 (en) | 2006-09-04 | 2014-04-16 | 三菱重工業株式会社 | Film forming condition setting method, photoelectric conversion device manufacturing method and inspection method |

| WO2008099524A1 (en) * | 2007-02-16 | 2008-08-21 | Mitsubishi Heavy Industries, Ltd. | Photoelectric converter and method for fabricating the same |

| JP2008047938A (en) | 2007-10-17 | 2008-02-28 | Masayoshi Murata | Method and device of high frequency plasma cvd, and manufacturing method of semiconductor thin film |

| JP2009152441A (en) | 2007-12-21 | 2009-07-09 | Mitsubishi Heavy Ind Ltd | Method of manufacturing photoelectric converter, and photoelectric converter |

| JP2010114299A (en) | 2008-11-07 | 2010-05-20 | Mitsubishi Heavy Ind Ltd | Method of manufacturing photoelectric conversion device, and photoelectric conversion device |

| JP2010135636A (en) * | 2008-12-05 | 2010-06-17 | Mitsubishi Heavy Ind Ltd | Photoelectric conversion device |

| KR101310490B1 (en) | 2009-05-20 | 2013-09-24 | 가부시키가이샤 아루박 | Dry vacuum pump |

| KR20110040791A (en) * | 2009-07-13 | 2011-04-20 | 산요덴키가부시키가이샤 | Thin film solar cell and manufacturing method thereof |

-

2005

- 2005-02-07 JP JP2005031130A patent/JP4183688B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006216921A (en) | 2006-08-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3364180B2 (en) | Amorphous silicon solar cell | |

| KR20100034737A (en) | An apparatus for depositing a uniform silicon film and methods for manufacturing the same | |

| JP4940290B2 (en) | Photoelectric conversion device and manufacturing method thereof | |

| JPWO2007040183A1 (en) | Silicon-based thin film photoelectric conversion device, manufacturing method thereof, and manufacturing device thereof | |

| US20080245414A1 (en) | Methods for forming a photovoltaic device with low contact resistance | |

| JP2009152265A (en) | Apparatus and method for manufacturing photoelectric converting element, and photoelectric converting element | |

| JP2012523715A (en) | Pulsed plasma deposition to form microcrystalline silicon layers for solar cells | |

| JP2007281018A (en) | Photoelectric conversion device, and its manufacturing method | |

| JP4183688B2 (en) | Method for manufacturing photoelectric conversion device and photoelectric conversion device | |

| JP2001332749A (en) | Method for forming semiconductor thin film and amorphous silicon solar cell element | |

| WO2010023991A1 (en) | Method for producing photoelectric conversion device, photoelectric conversion device, and system for producing photoelectric conversion device | |

| WO2011114551A1 (en) | Solar cell and method for manufacturing same | |

| WO2013168515A1 (en) | Photovoltaic device and method for producing same | |

| JP2008004813A (en) | Silicon-based thin film photoelectric conversion element and manufacturing method and manufacturing apparatus therefor | |

| JP3697199B2 (en) | Solar cell manufacturing method and solar cell | |

| JP2009272428A (en) | Antireflective film coating method and antireflective film coating apparatus | |

| JP2005244037A (en) | Manufacturing method of silicon film and manufacturing method of solar battery | |

| JP2003158276A (en) | Microcrystal silicon solar cell and its manufacturing method | |

| JP2003158078A (en) | Method for forming silicon semiconductor | |

| JP2004247607A (en) | Process for producing amorphous silicon thin film | |

| JP2006216624A (en) | Solar cell and its production process | |

| JP2001291882A (en) | Method of manufacturing thin film | |

| JP3272681B2 (en) | Solar cell manufacturing method | |

| JP2013529374A (en) | Method and apparatus for depositing microcrystalline materials in photovoltaic applications | |

| JP5373045B2 (en) | Photoelectric conversion device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071213 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080213 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20080213 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20080226 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080303 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080416 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080521 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20080626 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080718 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080819 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080902 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110912 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110912 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110912 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120912 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120912 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130912 Year of fee payment: 5 |

|

| LAPS | Cancellation because of no payment of annual fees |