JP4048048B2 - Substrate processing method - Google Patents

Substrate processing method Download PDFInfo

- Publication number

- JP4048048B2 JP4048048B2 JP2001385108A JP2001385108A JP4048048B2 JP 4048048 B2 JP4048048 B2 JP 4048048B2 JP 2001385108 A JP2001385108 A JP 2001385108A JP 2001385108 A JP2001385108 A JP 2001385108A JP 4048048 B2 JP4048048 B2 JP 4048048B2

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- plasma

- substrate processing

- oxygen

- treatment

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000758 substrate Substances 0.000 title claims description 111

- 238000003672 processing method Methods 0.000 title claims description 15

- 230000003647 oxidation Effects 0.000 claims description 48

- 238000007254 oxidation reaction Methods 0.000 claims description 48

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 claims description 30

- 238000005121 nitriding Methods 0.000 claims description 29

- 239000001301 oxygen Substances 0.000 claims description 29

- 229910052760 oxygen Inorganic materials 0.000 claims description 29

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 28

- 239000007789 gas Substances 0.000 claims description 25

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 19

- 229910052710 silicon Inorganic materials 0.000 claims description 19

- 239000010703 silicon Substances 0.000 claims description 19

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 claims description 14

- 229910001882 dioxygen Inorganic materials 0.000 claims description 14

- 229910052757 nitrogen Inorganic materials 0.000 claims description 9

- 238000009832 plasma treatment Methods 0.000 claims description 6

- 230000001590 oxidative effect Effects 0.000 claims description 5

- 238000005520 cutting process Methods 0.000 claims description 2

- 238000000034 method Methods 0.000 description 32

- 210000002381 plasma Anatomy 0.000 description 30

- 239000012298 atmosphere Substances 0.000 description 13

- 229910001873 dinitrogen Inorganic materials 0.000 description 12

- 239000004065 semiconductor Substances 0.000 description 9

- 238000010926 purge Methods 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 5

- 238000010586 diagram Methods 0.000 description 5

- 125000004433 nitrogen atom Chemical group N* 0.000 description 5

- 229910052814 silicon oxide Inorganic materials 0.000 description 5

- 150000004767 nitrides Chemical class 0.000 description 4

- 239000012299 nitrogen atmosphere Substances 0.000 description 4

- 125000004430 oxygen atom Chemical group O* 0.000 description 3

- 238000007781 pre-processing Methods 0.000 description 3

- 238000009751 slip forming Methods 0.000 description 3

- 229910052581 Si3N4 Inorganic materials 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- 125000004429 atom Chemical group 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 239000002019 doping agent Substances 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 1

- 238000005215 recombination Methods 0.000 description 1

- 230000006798 recombination Effects 0.000 description 1

- 238000004335 scaling law Methods 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/28—Manufacture of electrodes on semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/268

- H01L21/28008—Making conductor-insulator-semiconductor electrodes

- H01L21/28017—Making conductor-insulator-semiconductor electrodes the insulator being formed after the semiconductor body, the semiconductor being silicon

- H01L21/28158—Making the insulator

- H01L21/28167—Making the insulator on single crystalline silicon, e.g. using a liquid, i.e. chemical oxidation

- H01L21/28202—Making the insulator on single crystalline silicon, e.g. using a liquid, i.e. chemical oxidation in a nitrogen-containing ambient, e.g. nitride deposition, growth, oxynitridation, NH3 nitridation, N2O oxidation, thermal nitridation, RTN, plasma nitridation, RPN

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L29/00—Semiconductor devices specially adapted for rectifying, amplifying, oscillating or switching and having potential barriers; Capacitors or resistors having potential barriers, e.g. a PN-junction depletion layer or carrier concentration layer; Details of semiconductor bodies or of electrodes thereof ; Multistep manufacturing processes therefor

- H01L29/40—Electrodes ; Multistep manufacturing processes therefor

- H01L29/43—Electrodes ; Multistep manufacturing processes therefor characterised by the materials of which they are formed

- H01L29/49—Metal-insulator-semiconductor electrodes, e.g. gates of MOSFET

- H01L29/51—Insulating materials associated therewith

- H01L29/518—Insulating materials associated therewith the insulating material containing nitrogen, e.g. nitride, oxynitride, nitrogen-doped material

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Ceramic Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Crystallography & Structural Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Formation Of Insulating Films (AREA)

- Insulated Gate Type Field-Effect Transistor (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は一般に基板処理技術に係り、特に基板上に高誘電体膜を形成する基板処理方法に関する。

【0002】

微細化技術の進展により、今日では0.1μmを切るゲート長のMOSトランジスタを持つ超微細加工半導体デバイスの製造が可能になりつつある。

【0003】

かかる超微細加工半導体デバイスにおいて、MOSトランジスタのゲート長の短縮に伴って半導体デバイスの動作速度を向上させようとすると、ゲート絶縁膜の厚さをスケーリング則に従って減少させる必要がある。例えばゲート絶縁膜として従来のシリコン酸化膜を使った場合、ゲート絶縁膜の厚さを従来の1.7nm以下に減少させる必要がある。しかし、酸化膜の厚さをこのように減少させると、トンネル効果により酸化膜を通って流れるゲートリーク電流が増大してしまう。

【0004】

このため、従来より、ゲート絶縁膜として従来のシリコン酸化膜の代わりにTa2O5あるいはZrO2などの高誘電体膜を使うことが検討されている。しかし、これらの高誘電体膜は半導体技術において従来から使われてきているシリコン酸化膜とは性質が大きく異なっており、これらの高誘電体膜をゲート絶縁膜として使うためには、解決しなければならない課題が数多く残っている。

【0005】

これに対し、シリコン窒化膜は従来の半導体プロセスで使われてきた材料であり、しかもシリコン酸化膜の2倍の比誘電率を有するため、またゲート電極中のドーパント元素のシリコン基板中への拡散を効果的に阻止できることからも、次世代の高速半導体デバイスのゲート絶縁膜として有望な材料と考えられている。

【0006】

【従来の技術】

従来より、シリコン窒化膜はプラズマCVD法により形成されるのが一般的であった。しかし、このようなCVD窒化膜は一般にリーク電流が大きく、ゲート絶縁膜としては不適当であった。このため、従来より窒化膜をゲート絶縁膜に使う試みはなされていない。

【0007】

これに対し、最近ではマイクロ波励起されたAr,KrあるいはHeのような希ガスプラズマ中に窒素ガスあるいは窒素ガスと水素ガス、あるいはNH3のような窒素を含んだガスを導入し、NラジカルあるいはNHラジカルを発生させ、シリコン酸化膜表面を酸窒化膜に変換する技術が提案されている。このようにして形成された酸窒化膜は界面準位が少なく、シリコン熱酸化膜に匹敵する、あるいはそれを凌ぐリーク電流特性を有し、次世代高速半導体デバイスのゲート絶縁膜として有望であると考えられている。また、シリコン基板表面をかかるマイクロ波プラズマにより直接に窒化する技術、および上記希ガスプラズマ中に酸素を含んだガスを導入し、直接に酸化するラジカル酸化技術も提案されている。

【0008】

【発明が解決しようとする課題】

一方、同一の装置でシリコン基板表面の酸化処理に引き続いてラジカル窒化処理を行った場合、酸化処理やその他の処理の際に導入された酸素が処理雰囲気中に残留していると、窒化処理と同時に酸化が進行し、結果的に、窒化処理で形成されるゲート絶縁膜の膜厚が増大してしまう問題が生じる。このようなゲート絶縁膜の増膜が生じると、所望のスケーリング側に従った半導体デバイスの動作速度の向上が得られない。このゲート絶縁膜の増膜の問題は、導入された窒素原子を膜厚方向に十分に拡散させるために窒化処理を長時間行った場合に特に顕著になる。

【0009】

酸化処理と窒化処理を別々の装置で実行する場合には、基板を酸化処理装置から窒化処理装置へと搬送する際に吸着した水分によっても、同様な酸化によるゲート絶縁膜の増膜の問題が生じる。

【0010】

そこで、本発明は上記の課題を解決した、新規で有用な基板処理装置および処理方法を提供することを概括的課題とする。

【0011】

本発明のより具体的な課題は、シリコン基板表面の酸化処理に引き続いて形成された酸化膜の窒化処理を行う際に、窒化処理に伴い形成される酸窒化膜の増膜を抑制できる基板処理方法および基板処理装置を提供することにある。

【0012】

【課題を解決するための手段】

本発明は上記の課題を、

請求項1に記載したように、

処理容器中においてシリコン基板表面を、希ガスと酸素ガスを含む処理ガスのプラズマにより酸化処理することにより、酸化膜を形成する工程と、

前記処理容器中において前記酸化膜を、希ガスと窒素を含むガスのプラズマにより窒化処理することにより、酸窒化膜を形成する工程と、

前記酸化処理の後で酸素を前記処理容器から排除する工程と、

を含む基板処理方法であって、

前記酸化処理および窒化処理は前記同一の処理容器中においてプラズマを前記酸化処理工程の始まりから前記窒化処理工程の終わりまで連続的に形成したまま、プラズマ処理により順次実行され、

前記酸素を排除する工程は、前記酸素ガスの供給を、前記酸化処理工程の終了前に遮断し、前記酸素ガスの供給時間を前記酸化処理工程の期間よりも短く設定することにより実行されることを特徴とする基板処理方法により、または

請求項2に記載したように、

前記プラズマは、マイクロ波プラズマであることを特徴とする請求項1記載の基板処理方法により、解決する。

【0013】

【発明の実施の形態】

[第1実施例]

図1は、本発明で使われるプラズマ基板処理装置10の概略的構成を示す。

【0014】

図1を参照するに、プラズマ基板処理装置10は被処理基板Wを保持する基板保持台12が形成された処理容器11を有し、処理容器11は排気ポート11Aにおいて排気される。前記基板保持台12中には、ヒータなどの基板温度制御機構12aが形成されている。

【0015】

前記処理容器11上には前記基板保持台12上の被処理基板Wに対応して開口部が形成されており、前記開口部は、アルミナ等の低損失セラミックよりなるカバープレート13により塞がれている。さらにカバープレート13の下には、前記被処理基板Wに対面するように、ガス導入路とこれに連通する多数のノズル開口部とを形成された、アルミナ等の低損失セラミックよりなるシャワープレート14が形成されている。

【0016】

前記シャワープレート13およびカバープレート14はマイクロ波窓を形成し、前記カバープレート14の外側には、ラジアルラインスロットアンテナあるいはホーンアンテナ等のマイクロ波アンテナ15が形成されている。

【0017】

動作時には、前記処理容器11内部の処理空間は前記排気ポート11Aを介して排気することにより所定の処理圧に設定され、前記シャワープレート14からArやKr等の希ガスと共に酸化ガスや窒化ガスが導入される。

【0018】

さらに前記アンテナ15から周波数が数GHzのマイクロ波を導入することにより、前記処理容器11中において被処理基板Wの表面に高密度マイクロ波プラズマを励起する。プラズマをマイクロ波により励起することにより、図1の基板処理装置ではプラズマの電子温度が低く、被処理基板Wや処理容器11内壁の損傷が回避できる。また、形成されたラジカルは被処理基板Wの表面に沿って径方向に流れ、速やかに排気されるため、ラジカルの再結合が抑制され、効率的で非常に一様な基板処理が、550℃以下の低温において可能になる。

【0019】

図2は、図1の基板処理装置10を使ってシリコン基板表面を酸化処理し、得られたプラズマ酸化膜を引き続き窒化処理して酸窒化膜を形成した場合の、膜中における酸素原子と窒素原子のSIMSプロファイルを示す。ただし図2の実験は、前記図1の基板処理装置10において処理容器11中にArガスと酸素ガスをそれぞれ1000SCCMおよび20SCCMの流量で供給し、1.33×101Pa程度の圧力下、400℃の基板温度において2.45GHzのマイクロ波を1500Wの電力で供給して約6nmの厚さに形成した酸化膜についてなされたものであり、窒化処理はArガスおよび窒素ガスをそれぞれ1000SCCMおよび20SCCMの流量で供給し、1.33×101Pa程度の圧力下、400℃の基板温度において前記マイクロ波を1500Wの電力で供給することで行っている。

【0020】

図2を参照するに、酸化膜表面近傍に窒素の濃集領域が形成されており、このような窒素濃集領域から酸化膜内部に窒素原子が拡散しているのがわかる。このような酸化膜中に窒素原子が拡散して形成された酸窒化膜では、窒素濃集領域と酸化膜との間に界面が形成されることはなく、従って界面準位のようなトラップとして作用する欠陥が形成されることもない。

【0021】

図2では、また窒化時間を変化させた場合の窒素原子および酸素原子の濃度分布が示されているが、図2よりわかるように窒化時間が長くなると膜中の酸素濃度も同時に増大しているのがわかる。これは、酸素がシリコン基板内部に侵入することで酸化膜に増膜が生じていることを意味する。このような酸化膜の増大をもたらす酸素は、処理容器11やガス供給ラインの内壁に付着した酸素分子、あるいは基板表面に付着した水分に起因するものであると考えられる。

【0022】

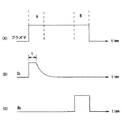

図3(A)〜(C)は前記図1の基板処理装置10において、酸化と窒化を行われた場合の窒化処理の際にこのような酸化膜の増膜が生じるメカニズム、およびこのような酸化膜の増膜を抑制する本発明の第1実施例による基板処理方法を示す。ただし図3(A)は酸化処理および窒化処理の際における処理容器11中のプラズマ点灯シーケンスを、図3(B)は前記処理容器11中における酸素濃度変化を、さらに図3(C)は同じ処理容器11中における窒素濃度変化を示す。

【0023】

図3(A)を参照するに、前記酸化処理および窒化処理の各々において前記処理容器11中にはArプラズマA,Bが励起され、酸化処理の際にはさらに前記処理容器11中に酸素ガスが、また窒化処理の際には窒素ガスが図3(B),(C)に示すように導入される。また酸化処理が終了するとプラズマAは消灯され、また酸素ガスの供給が遮断される。同様に窒化処理が終了すると点灯されていたプラズマBは消灯され、窒素ガスの供給が遮断される。

【0024】

特に酸化処理が終了したタイミングにおいては、酸素ガスの供給を遮断した後も処理容器の器壁やガス供給ラインに付着していた酸素分子が徐々に放出され、図3(B)に示すように前記処理容器11中における酸素濃度プロファイルにテイルが生じてしまう。

【0025】

そこで酸素ガスの供給を遮断した直後に窒素ガスを処理容器11中に導入し、さらにプラズマを点灯した場合には、処理容器11中に残留していた酸素が活性化されてしまい、その結果生じた酸素ラジカルによりシリコン基板の酸化が、酸化膜の窒化と平行してさらに進行するものと考えられる。

【0026】

この問題を解決するために、本実施例では図3(A)に示すように窒化処理の際のプラズマの点灯を、酸化処理の終了に伴うプラズマの消灯から1〜600秒間程度遅らせ、また酸素ガス供給を遮断した直後に窒素ガスをArガスとともに処理容器11中に導入する。その結果、前記処理容器11の内部はプラズマが再び点灯するまでの間、このようにして導入されたArガスおよび窒素ガスによりパージされる。このように、酸化処理の後、前記処理容器11内部を窒素ガスによりパージすることにより、前記処理容器11内部の酸素は図3(B)に破線で示すように急速に排除され、全体の基板処理時間を短縮することが可能になる。前記パージ工程では、例えばArガスを、前記酸化処理あるいは窒化処理の場合と同じく1000SCCMの流量で、また窒素ガスを20SCCMの流量で供給すればよい。

【0027】

以下の表1は、本実施例の代表的なレシピの例を示す。

【0028】

【表1】

なお、図3(D)に示すように、パージ期間中に窒素の供給を断続し、いわゆるサイクルパージを行ってもよい。このようなサイクルパージを行うことにより、パージ期間をさらに短縮することができる。勿論、図3(E)に示すように、前記酸化処理Aと窒化処理Bとの間に十分な時間間隔を置けば、窒素ガスによるパージを省略することも可能である。

[第2実施例]

図4(A)〜(C)は、図1の基板処理装置10を使った本発明の第2実施例による基板処理方法を示す。

【0029】

本実施例では図4(A)に示すようにプラズマを酸化処理工程Aの始まりから窒化処理工程Bの終わりまで連続的に形成する。一方、本実施例では窒化処理工程Bにおける酸化膜の増膜を回避するため、図4(B)に示すように酸素ガスの供給時間tを酸化処理工程の期間よりも短く設定する。これにより、酸素ガスの供給工程は酸化処理工程の終了に先立って打ち切られ、処理容器11あるいはガス供給系に残留した酸素により、残りの酸化処理工程が実行される。

【0030】

本実施例では、図4(C)に示す窒素ガスの導入時点においては酸化処理は終了しており、その結果、窒化処理の際に酸化膜が増膜することはない。

【0031】

本実施例では、プラズマが酸化処理工程の始まりから窒化処理工程の終わりまで連続して形成されているため、図4(B)において酸素ガスの供給を遮断した後、残留酸素が酸化処理に消費され、残留酸素濃度は急速に低下する。このため、酸化処理工程の後、長い酸素パージ工程を設けなくとも窒化処理工程を開始することができ、基板処理のスループットを向上させることができる。

【0033】

図5を参照するに、クラスタ型基板処理装置20はカセットモジュール21を結合された真空搬送室21を有しており、前記真空搬送室21には図1の基板処理装置10と同一構成の基板処理室21B、21Dと、前処理室21Cとが結合されている。前記カセットモジュール21にロードされたシリコン基板は前記真空搬送室21中の搬送ロボット(図示せず)により前記基板処理室21Bに搬送され、前記基板処理室21Bにおいてプラズマラジカル酸化処理が行われ、前記シリコン基板表面に酸化膜が形成される。

【0034】

このようにして酸化処理を終えたシリコン基板は前処理室21Cに搬送され、Arあるいは窒素雰囲気中、300〜600℃の温度で数分間保持されることにより、基板表面に吸着していた酸素分子が除去される。

【0035】

このようにして前処理を施されたシリコン基板は真空搬送室21中を通って基板処理室21Dに搬送され、先に説明したのと同様な窒化処理が行われる。その際、前記基板処理室21Dでは雰囲気の切り換えがないため、基板が搬送されると直ちに窒化処理が開始され、基板処理全体のスループットを向上させることができる。また本実施例では被処理基板の吸着酸素分子を専用の前処理室21Cにおいて除去することで、除去効率が向上し、窒化処理の際の増膜を効果的に抑制することが可能になる。

【0036】

なお、図5において、前記前処理室21CにおいてArプラズマ処理を行うことにより、基板前処理の時間を短縮することが可能である。また、このような前処理は、前記基板処理室21Dにおいて行うことも可能である。

[第4実施例]

図6は、本発明の第4実施例によるクラスタ型基板処理装置30の構成を示す。ただし図6中、先に説明した部分には同一の参照符号を付し、説明を省略する。

【0037】

図6を参照するに、基板処理装置30においては基板処理室21Bにおいてプラズマラジカル酸化処理および窒化処理が行われる。

【0038】

より具体的に説明すると、最初に被処理基板が前記カセットモジュール21Aから真空搬送室21を通って基板処理室21Bに供給され、先に説明したプラズマラジカル酸化処理が行われる。酸化処理を終えた被処理基板は前記真空搬送室21を通って前記前処理室21Cに搬送され、加熱処理あるいはArプラズマ処理により、吸着酸素分子が除去される。

【0039】

前記被処理基板が前記前処理室21Cで処理されている間に前記基板処理室21Bでは雰囲気が、先に図3および図4で説明したように酸素雰囲気から窒素雰囲気へと切り換えられる。また、前記前処理基板が前記前処理室21Cにて処理されている間、処理室21Bにダミーウェハを導入し、前記ダミーウェハにプラズマ処理を施すことにより、処理室21Bの雰囲気を窒素雰囲気に切り換えることも可能である。また、同様の処理をダミーウェハ無しで行うことも可能である。

【0040】

そこで前記前処理室21Cでの前処理が終了した被処理基板が前記処理室21Bに前記真空搬送室21を通って戻された時点においては、前記処理室21B中の雰囲気はすでに窒素雰囲気に切り替わっており、残留酸素分子のパージも終了している。そこで前記処理室21Cにおいてプラズマを点火することにより、前記被処理基板表面に形成された酸化膜を窒化することが可能になる。

【0041】

このように、本実施例では専用の前処理室21C中における被処理基板の吸着酸素分子の除去工程を基板処理室21Bにおける雰囲気切り換え工程と平行して実行することが可能で、基板処理のスループットを向上させることが可能である。また、本実施例の基板処理装置30では、図1の基板処理装置10を一つ設けるだけでよく、従って基板処理装置30の製造費用を低減することが可能である。

【0042】

なお、図6の構成は、外部の例えばバッチ式の酸化処理装置において形成された熱酸化膜を図1の構成の基板処理装置10において窒化処理する場合においても有用である。

【0043】

すなわち、外部の酸化処理装置において熱酸化処理などの酸化処理を施されたシリコン基板は、大気中を搬送される際にかならず大気中の水分を吸着するが、このような水分を吸着したシリコン基板に対して図1のようなマイクロ波プラズマ処理装置において窒化処理を施すと、窒化処理の際の基板温度が低いため水分が十分に除去されず、水分中の酸素により基板の酸化が進行してしまう問題が生じる。

【0044】

これに対し、図6の基板処理装置30では、酸化処理を施されたシリコン基板を前記カセットモジュール21Aから直接に、図中に破線で示すように前処理室21Cに搬送し、前記前処理室21CにおいてAr雰囲気中、300〜600℃程度の加熱処理もしくはプラズマ処理を行うことにより、吸着した水分子を基板表面から離脱させることが可能である。

【0045】

このようにして前処理を行った被処理基板を前記基板処理室21Bに搬送することにより、酸化による増膜を生じることなく酸化膜を窒化することが可能になる。このような場合には、前記基板処理室21Bは窒化処理に専用されるため、雰囲気の切り換えは必要なく、従って基板処理室21B中の残留酸素による酸化が生じることはない。

【0046】

なお、必要に応じて、前記前処理室21Cの機能を前記基板処理室21Bに統合することも可能である。

【0047】

この場合には、基板処理室21B中に設けられた図1の基板処理装置10において基板保持台12中の基板温度制御機構12aを駆動し、Ar雰囲気中において所望の300〜600℃の温度に基板を加熱する。その際、必要に応じてプラズマを形成することができるのは勿論である。

【0048】

以上、本発明を好ましい実施例について説明したが、本発明は上記の実施例に限定されるものではなく、特許請求の範囲に記載の要旨内において様々な変形・変更が可能である。

【0049】

【発明の効果】

本発明によれば、シリコン基板表面に形成された酸化膜の窒化処理の際に、雰囲気中に残留している酸素に起因する酸化膜の増膜が抑制され、超高速半導体デバイスのゲート絶縁膜に適した非常に薄い酸窒化膜を形成することが可能になる。

【図面の簡単な説明】

【図1】 本発明の第1実施例において使われる基板処理装置の構成を示す図である。

【図2】 図1の基板処理装置において、シリコン基板の酸化処理と窒化処理とを続いて実行した場合の、形成された酸窒化膜中における酸素原子と窒素原子の分布を示す図である。

【図3】 (A)〜(E)は、本発明の第1実施例による基板処理方法を示す図である。

【図4】 (A)〜(C)は、本発明の第2実施例による基板処理方法を示す図である。

【図5】 本発明の第3実施例によるクラスタ型基板処理装置を使った基板処理方法を示す図である。

【図6】 本発明の第4実施例によるクラスタ型基板処理装置を使った基板処理方法を示す図である。

【符号の説明】

10 基板処理装置

11 処理容器

11A,11B 排気ポート

12 試料保持台

13 カバープレート

14 シャワープレート

15 マイクロ波アンテナ

20 クラスタ型基板処理装置

21 真空搬送室

21A カセットモジュール

21B〜21D 処理室[0001]

BACKGROUND OF THE INVENTION

The present invention generally relates to a substrate processing technique, and more particularly to a substrate processing method for forming a high dielectric film on a substrate.

[0002]

With the progress of miniaturization technology, it is now possible to manufacture ultra-fine processed semiconductor devices having MOS transistors with a gate length of less than 0.1 μm.

[0003]

In such a microfabricated semiconductor device, if the operation speed of the semiconductor device is to be improved as the gate length of the MOS transistor is shortened, it is necessary to reduce the thickness of the gate insulating film according to the scaling law. For example, when a conventional silicon oxide film is used as the gate insulating film, it is necessary to reduce the thickness of the gate insulating film to 1.7 nm or less. However, when the thickness of the oxide film is reduced in this way, the gate leakage current flowing through the oxide film increases due to the tunnel effect.

[0004]

For this reason, it has been studied to use a high dielectric film such as Ta 2 O 5 or ZrO 2 instead of the conventional silicon oxide film as the gate insulating film. However, these high dielectric films are very different in nature from the silicon oxide films that have been used in the past in semiconductor technology. In order to use these high dielectric films as gate insulating films, these must be solved. Many issues remain to be solved.

[0005]

In contrast, silicon nitride film is a material that has been used in conventional semiconductor processes, and has a relative dielectric constant twice that of silicon oxide film, and diffusion of dopant elements in the gate electrode into the silicon substrate. Therefore, it is considered as a promising material as a gate insulating film for next-generation high-speed semiconductor devices.

[0006]

[Prior art]

Conventionally, a silicon nitride film has generally been formed by a plasma CVD method. However, such a CVD nitride film generally has a large leakage current and is not suitable as a gate insulating film. For this reason, no attempt has been made to use a nitride film as a gate insulating film.

[0007]

On the other hand, recently, nitrogen gas or nitrogen gas and hydrogen gas, or a gas containing nitrogen such as NH 3 is introduced into a rare gas plasma such as Ar, Kr or He excited by microwaves, and N radicals are introduced. Alternatively, a technique for generating NH radicals and converting the silicon oxide film surface to an oxynitride film has been proposed. The oxynitride film thus formed has few interface states, has a leakage current characteristic comparable to or surpassing that of a silicon thermal oxide film, and is promising as a gate insulating film for next-generation high-speed semiconductor devices. It is considered. In addition, a technique for directly nitriding the surface of a silicon substrate with such microwave plasma and a radical oxidation technique for directly oxidizing a gas containing oxygen into the rare gas plasma have been proposed.

[0008]

[Problems to be solved by the invention]

On the other hand, when radical nitridation is performed following the oxidation treatment of the silicon substrate surface in the same apparatus, if oxygen introduced during the oxidation treatment or other treatment remains in the treatment atmosphere, nitridation treatment and At the same time, oxidation proceeds, resulting in a problem that the thickness of the gate insulating film formed by nitriding increases. When such an increase in the gate insulating film occurs, the operation speed of the semiconductor device cannot be improved according to the desired scaling side. The problem of increasing the thickness of the gate insulating film becomes particularly prominent when nitriding is performed for a long time in order to sufficiently diffuse introduced nitrogen atoms in the film thickness direction.

[0009]

When the oxidation process and the nitridation process are performed in separate apparatuses, the same problem of increase in the gate insulating film due to oxidation is caused by moisture adsorbed when the substrate is transferred from the oxidation process apparatus to the nitridation apparatus. Arise.

[0010]

Accordingly, it is a general object of the present invention to provide a new and useful substrate processing apparatus and processing method that solve the above-described problems.

[0011]

A more specific problem of the present invention is that a substrate process capable of suppressing an increase in the thickness of an oxynitride film formed in accordance with a nitriding process when performing an nitriding process on an oxide film formed subsequent to an oxidation process on a silicon substrate surface It is to provide a method and a substrate processing apparatus.

[0012]

[Means for Solving the Problems]

The present invention solves the above problems.

As described in claim 1,

A step of forming an oxide film by oxidizing the surface of the silicon substrate in the processing container with plasma of a processing gas containing a rare gas and an oxygen gas;

Forming an oxynitride film by nitriding the oxide film in a plasma of a gas containing a rare gas and nitrogen in the processing container;

Removing oxygen from the processing vessel after the oxidation treatment;

A substrate processing method comprising:

The oxidation treatment and the nitridation treatment are sequentially performed by the plasma treatment while the plasma is continuously formed in the same treatment vessel from the start of the oxidation treatment step to the end of the nitridation treatment step,

The step of excluding oxygen is performed by cutting off the supply of the oxygen gas before the end of the oxidation treatment step and setting the supply time of the oxygen gas to be shorter than the period of the oxidation treatment step. According to a substrate processing method characterized in that, or as described in

2. The substrate processing method according to claim 1, wherein the plasma is a microwave plasma.

[0013]

DETAILED DESCRIPTION OF THE INVENTION

[First embodiment]

FIG. 1 shows a schematic configuration of a plasma

[0014]

Referring to FIG. 1, a plasma

[0015]

An opening is formed on the

[0016]

The

[0017]

During operation, the processing space inside the

[0018]

Further, by introducing a microwave having a frequency of several GHz from the

[0019]

FIG. 2 shows a case where the surface of the silicon substrate is oxidized using the

[0020]

Referring to FIG. 2, it can be seen that a nitrogen concentrated region is formed in the vicinity of the oxide film surface, and nitrogen atoms are diffused from the nitrogen concentrated region into the oxide film. In such an oxynitride film formed by diffusing nitrogen atoms in the oxide film, an interface is not formed between the nitrogen concentrated region and the oxide film, and therefore, as a trap like an interface state. No working defects are formed.

[0021]

FIG. 2 shows the concentration distribution of nitrogen atoms and oxygen atoms when the nitriding time is changed. As can be seen from FIG. 2, as the nitriding time increases, the oxygen concentration in the film simultaneously increases. I understand. This means that the oxide film is increased due to oxygen entering the silicon substrate. The oxygen that causes the increase in the oxide film is considered to be caused by oxygen molecules adhering to the inner wall of the

[0022]

FIGS. 3A to 3C show a mechanism in which such an increase in the thickness of the oxide film occurs during the nitridation process in the

[0023]

Referring to FIG. 3A, Ar plasmas A and B are excited in the

[0024]

In particular, at the timing when the oxidation treatment is finished, oxygen molecules adhering to the vessel wall and gas supply line of the processing vessel are gradually released even after the supply of oxygen gas is shut off, as shown in FIG. A tail occurs in the oxygen concentration profile in the

[0025]

Therefore, when nitrogen gas is introduced into the

[0026]

In order to solve this problem, in this embodiment, as shown in FIG. 3A, the lighting of the plasma at the time of nitriding is delayed for about 1 to 600 seconds from the extinguishing of the plasma accompanying the end of the oxidation treatment. Immediately after shutting off the gas supply, nitrogen gas is introduced into the

[0027]

Table 1 below shows an example of a typical recipe of this example.

[0028]

[Table 1]

Note that as shown in FIG. 3D, the supply of nitrogen may be interrupted during the purge period, and so-called cycle purge may be performed. By performing such a cycle purge, the purge period can be further shortened. Of course, as shown in FIG. 3E, if a sufficient time interval is provided between the oxidation treatment A and the nitridation treatment B, the purge with nitrogen gas can be omitted.

[Second Embodiment]

4A to 4C show a substrate processing method according to the second embodiment of the present invention using the

[0029]

In this embodiment, as shown in FIG. 4A, plasma is continuously formed from the beginning of the oxidation treatment step A to the end of the nitridation treatment step B. On the other hand, in this embodiment, in order to avoid an increase in the thickness of the oxide film in the nitriding step B, the oxygen gas supply time t is set shorter than the period of the oxidizing step as shown in FIG. Thereby, the supply process of oxygen gas is interrupted prior to the end of the oxidation process, and the remaining oxidation process is executed by the oxygen remaining in the

[0030]

In this embodiment, the oxidation process is completed when the nitrogen gas is introduced as shown in FIG. 4C, and as a result, the oxide film does not increase during the nitriding process.

[0031]

In this embodiment, since plasma is continuously formed from the beginning of the oxidation treatment process to the end of the nitridation treatment process, after oxygen gas supply is shut off in FIG. 4B, residual oxygen is consumed in the oxidation treatment. As a result, the residual oxygen concentration decreases rapidly. Therefore, the nitriding process can be started after the oxidation process without providing a long oxygen purge process, and the throughput of the substrate processing can be improved.

[0033]

Referring to FIG. 5, the cluster type

[0034]

The silicon substrate that has been subjected to the oxidation treatment in this manner is transferred to the pretreatment chamber 21C and held in an Ar or nitrogen atmosphere at a temperature of 300 to 600 ° C. for several minutes, whereby oxygen molecules adsorbed on the substrate surface. Is removed.

[0035]

The silicon substrate that has been pretreated in this way is transferred to the

[0036]

In FIG. 5, it is possible to shorten the substrate pretreatment time by performing Ar plasma treatment in the pretreatment chamber 21C. Such pretreatment can also be performed in the

[Fourth embodiment]

FIG. 6 shows the configuration of a cluster type

[0037]

Referring to FIG. 6, in the

[0038]

More specifically, first, a substrate to be processed is supplied from the

[0039]

While the substrate to be processed is being processed in the pretreatment chamber 21C, the atmosphere in the substrate processing chamber 21B is switched from the oxygen atmosphere to the nitrogen atmosphere as described above with reference to FIGS. Further, while the pretreatment substrate is being processed in the pretreatment chamber 21C, a dummy wafer is introduced into the treatment chamber 21B, and plasma treatment is performed on the dummy wafer, thereby switching the atmosphere in the treatment chamber 21B to a nitrogen atmosphere. Is also possible. Further, the same processing can be performed without a dummy wafer.

[0040]

Therefore, when the substrate to be processed after the pretreatment in the pretreatment chamber 21C is returned to the treatment chamber 21B through the

[0041]

Thus, in this embodiment, the process of removing adsorbed oxygen molecules from the substrate to be processed in the dedicated pretreatment chamber 21C can be executed in parallel with the atmosphere switching step in the substrate processing chamber 21B, and the throughput of the substrate processing can be performed. It is possible to improve. Further, in the

[0042]

The configuration shown in FIG. 6 is also useful when a thermal oxide film formed in an external, for example, batch type oxidation processing apparatus is nitrided in the

[0043]

That is, a silicon substrate that has been subjected to an oxidation treatment such as a thermal oxidation treatment in an external oxidation treatment apparatus always adsorbs moisture in the atmosphere when transported in the atmosphere, but a silicon substrate that has absorbed such moisture. On the other hand, when nitriding is performed in the microwave plasma processing apparatus as shown in FIG. 1, the substrate temperature at the time of nitriding is low, moisture is not sufficiently removed, and oxidation of the substrate proceeds due to oxygen in the moisture. Problem arises.

[0044]

On the other hand, in the

[0045]

By transferring the substrate to be processed which has been pretreated in this way to the substrate processing chamber 21B, it becomes possible to nitride the oxide film without causing an increase in film thickness due to oxidation. In such a case, since the substrate processing chamber 21B is dedicated to the nitriding process, there is no need to switch the atmosphere, and therefore oxidation due to residual oxygen in the substrate processing chamber 21B does not occur.

[0046]

If necessary, the function of the pretreatment chamber 21C can be integrated into the substrate processing chamber 21B.

[0047]

In this case, the substrate

[0048]

As mentioned above, although this invention was demonstrated about the preferable Example, this invention is not limited to said Example, A various deformation | transformation and change are possible within the summary as described in a claim.

[0049]

【The invention's effect】

According to the present invention, during the nitriding treatment of the oxide film formed on the silicon substrate surface, the increase of the oxide film due to oxygen remaining in the atmosphere is suppressed, and the gate insulating film of the ultrahigh-speed semiconductor device is suppressed. It is possible to form a very thin oxynitride film suitable for the above.

[Brief description of the drawings]

FIG. 1 is a diagram showing a configuration of a substrate processing apparatus used in a first embodiment of the present invention.

2 is a diagram showing the distribution of oxygen atoms and nitrogen atoms in a formed oxynitride film when an oxidation process and a nitridation process of a silicon substrate are subsequently performed in the substrate processing apparatus of FIG.

FIGS. 3A to 3E are views showing a substrate processing method according to a first embodiment of the present invention.

[4] (A) ~ (C) are diagrams showing a substrate processing method according to a second embodiment of the present invention.

FIG. 5 is a diagram showing a substrate processing method using a cluster type substrate processing apparatus according to a third embodiment of the present invention.

FIG. 6 is a diagram showing a substrate processing method using a cluster type substrate processing apparatus according to a fourth embodiment of the present invention.

[Explanation of symbols]

DESCRIPTION OF

Claims (2)

前記処理容器中において前記酸化膜を、希ガスと窒素を含むガスのプラズマにより窒化処理することにより、酸窒化膜を形成する工程と、Forming an oxynitride film by nitriding the oxide film in a plasma of a gas containing a rare gas and nitrogen in the processing container;

前記酸化処理の後で酸素を前記処理容器から排除する工程と、Removing oxygen from the processing vessel after the oxidation treatment;

を含む基板処理方法であって、A substrate processing method comprising:

前記酸化処理および窒化処理は前記同一の処理容器中においてプラズマを前記酸化処理工程の始まりから前記窒化処理工程の終わりまで連続的に形成したまま、プラズマ処理により順次実行され、The oxidation treatment and the nitriding treatment are sequentially performed by the plasma treatment while continuously forming plasma in the same treatment vessel from the beginning of the oxidation treatment step to the end of the nitriding treatment step,

前記酸素を排除する工程は、前記酸素ガスの供給を、前記酸化処理工程の終了前に遮断し、前記酸素ガスの供給時間を前記酸化処理工程の期間よりも短く設定することにより実行されることを特徴とする基板処理方法The step of excluding oxygen is performed by cutting off the supply of the oxygen gas before the end of the oxidation treatment step and setting the supply time of the oxygen gas to be shorter than the period of the oxidation treatment step. Substrate processing method characterized by

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001385108A JP4048048B2 (en) | 2001-12-18 | 2001-12-18 | Substrate processing method |

| PCT/JP2002/013134 WO2003052810A1 (en) | 2001-12-18 | 2002-12-16 | Substrate treating method |

| AU2002357591A AU2002357591A1 (en) | 2001-12-18 | 2002-12-16 | Substrate treating method |

| TW91136459A TW200301311A (en) | 2001-12-18 | 2002-12-17 | Method for processing substrates |

| US11/076,282 US7517751B2 (en) | 2001-12-18 | 2005-03-10 | Substrate treating method |

| US12/392,630 US20090163036A1 (en) | 2001-12-18 | 2009-02-25 | Substrate Treating Method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001385108A JP4048048B2 (en) | 2001-12-18 | 2001-12-18 | Substrate processing method |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007120837A Division JP2007201507A (en) | 2007-05-01 | 2007-05-01 | Substrate processing device and method of the same |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003188172A JP2003188172A (en) | 2003-07-04 |

| JP4048048B2 true JP4048048B2 (en) | 2008-02-13 |

Family

ID=19187790

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001385108A Expired - Fee Related JP4048048B2 (en) | 2001-12-18 | 2001-12-18 | Substrate processing method |

Country Status (4)

| Country | Link |

|---|---|

| JP (1) | JP4048048B2 (en) |

| AU (1) | AU2002357591A1 (en) |

| TW (1) | TW200301311A (en) |

| WO (1) | WO2003052810A1 (en) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2003098678A1 (en) | 2002-05-16 | 2003-11-27 | Tokyo Electron Limited | Method of treating substrate |

| WO2005098961A1 (en) * | 2004-04-09 | 2005-10-20 | Tokyo Electron Limited | Method of forming gate insulating film, storage medium and computer program |

| JP2006245528A (en) * | 2005-02-01 | 2006-09-14 | Tohoku Univ | Dielectric film and method for forming the same |

| JP2007012788A (en) * | 2005-06-29 | 2007-01-18 | Elpida Memory Inc | Method of manufacturing semiconductor device |

| JP2008192975A (en) * | 2007-02-07 | 2008-08-21 | Hitachi Kokusai Electric Inc | Method for processing substrate |

| JP6039996B2 (en) * | 2011-12-09 | 2016-12-07 | 株式会社日立国際電気 | Semiconductor device manufacturing method, substrate processing method, substrate processing apparatus, and program |

| JP6032963B2 (en) * | 2012-06-20 | 2016-11-30 | キヤノン株式会社 | SOI substrate, method for manufacturing SOI substrate, and method for manufacturing semiconductor device |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4001960B2 (en) * | 1995-11-03 | 2007-10-31 | フリースケール セミコンダクター インコーポレイテッド | Method for manufacturing a semiconductor device having a nitrided oxide dielectric layer |

| JP3485403B2 (en) * | 1995-11-28 | 2004-01-13 | 沖電気工業株式会社 | Method for manufacturing semiconductor device |

| JPH1027795A (en) * | 1996-07-12 | 1998-01-27 | Toshiba Corp | Manufacturing method of semiconductor device |

| JP3399413B2 (en) * | 1999-09-13 | 2003-04-21 | 日本電気株式会社 | Oxynitride film and method for forming the same |

| JP4731694B2 (en) * | 2000-07-21 | 2011-07-27 | 東京エレクトロン株式会社 | Semiconductor device manufacturing method and substrate processing apparatus |

| JP4713752B2 (en) * | 2000-12-28 | 2011-06-29 | 財団法人国際科学振興財団 | Semiconductor device and manufacturing method thereof |

-

2001

- 2001-12-18 JP JP2001385108A patent/JP4048048B2/en not_active Expired - Fee Related

-

2002

- 2002-12-16 WO PCT/JP2002/013134 patent/WO2003052810A1/en active Application Filing

- 2002-12-16 AU AU2002357591A patent/AU2002357591A1/en not_active Abandoned

- 2002-12-17 TW TW91136459A patent/TW200301311A/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| WO2003052810A1 (en) | 2003-06-26 |

| JP2003188172A (en) | 2003-07-04 |

| TWI292441B (en) | 2008-01-11 |

| TW200301311A (en) | 2003-07-01 |

| AU2002357591A1 (en) | 2003-06-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4926219B2 (en) | Manufacturing method of electronic device material | |

| JP3594947B2 (en) | Method for forming insulating film, method for manufacturing semiconductor device, substrate processing apparatus | |

| CN108573866B (en) | Oxide film removing method and apparatus, and contact forming method and system | |

| US20090163036A1 (en) | Substrate Treating Method | |

| KR100980528B1 (en) | Metal film decarbonizing method, film forming method and semiconductor device manufacturing method | |

| US20060269694A1 (en) | Plasma processing method | |

| JP2003297822A (en) | Method of forming insulation film | |

| JP2003068731A (en) | Method of forming insulating film and forming system | |

| JP2008288620A (en) | Substrate processing method | |

| JP2004349546A (en) | Oxide film forming method, oxide film forming apparatus, and electronic device material | |

| JP5881612B2 (en) | Semiconductor device manufacturing method and manufacturing apparatus | |

| JP2004281824A (en) | Substrate treatment apparatus and method therefor | |

| JP2003133298A (en) | Apparatus for treating substrate with microwave plasma | |

| JP4048048B2 (en) | Substrate processing method | |

| EP1598859A1 (en) | Substrate processing method | |

| JP4914573B2 (en) | Method of manufacturing field effect transistor having high dielectric gate insulating film and metal gate electrode | |

| JP4966582B2 (en) | Substrate processing method, computer-readable recording medium, substrate processing apparatus, and substrate processing system | |

| JP4273142B2 (en) | Surface treatment method, semiconductor device manufacturing method, and capacitive element manufacturing method | |

| JP2007201507A (en) | Substrate processing device and method of the same | |

| JP4523994B2 (en) | Method for manufacturing field effect transistor | |

| JP2005235792A (en) | Substrate treatment method | |

| JP4088275B2 (en) | Insulating film formation method | |

| KR100966388B1 (en) | Method for metal silicate film formation and recording medium | |

| JP4523995B2 (en) | Method for manufacturing field effect transistor | |

| JP2009152303A (en) | Method of depositing insulating film |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20040922 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070227 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070427 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070710 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070910 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071120 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071126 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101130 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |