JP3959120B2 - Impact / non-impact punch-down tool for cutting / non-cutting or wire insertion blade assembly - Google Patents

Impact / non-impact punch-down tool for cutting / non-cutting or wire insertion blade assembly Download PDFInfo

- Publication number

- JP3959120B2 JP3959120B2 JP53457698A JP53457698A JP3959120B2 JP 3959120 B2 JP3959120 B2 JP 3959120B2 JP 53457698 A JP53457698 A JP 53457698A JP 53457698 A JP53457698 A JP 53457698A JP 3959120 B2 JP3959120 B2 JP 3959120B2

- Authority

- JP

- Japan

- Prior art keywords

- holder

- blade assembly

- blade

- tool

- cutting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005520 cutting process Methods 0.000 title claims description 126

- 238000003780 insertion Methods 0.000 title claims description 77

- 230000037431 insertion Effects 0.000 title claims description 77

- 210000000078 claw Anatomy 0.000 claims description 7

- 230000006835 compression Effects 0.000 description 9

- 238000007906 compression Methods 0.000 description 9

- 239000007787 solid Substances 0.000 description 8

- 208000019300 CLIPPERS Diseases 0.000 description 3

- 230000000712 assembly Effects 0.000 description 3

- 238000000429 assembly Methods 0.000 description 3

- 208000021930 chronic lymphocytic inflammation with pontine perivascular enhancement responsive to steroids Diseases 0.000 description 3

- 238000010304 firing Methods 0.000 description 3

- 238000010276 construction Methods 0.000 description 2

- 230000000295 complement effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/01—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for connecting unstripped conductors to contact members having insulation cutting edges

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01R—ELECTRICALLY-CONDUCTIVE CONNECTIONS; STRUCTURAL ASSOCIATIONS OF A PLURALITY OF MUTUALLY-INSULATED ELECTRICAL CONNECTING ELEMENTS; COUPLING DEVICES; CURRENT COLLECTORS

- H01R43/00—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors

- H01R43/01—Apparatus or processes specially adapted for manufacturing, assembling, maintaining, or repairing of line connectors or current collectors or for joining electric conductors for connecting unstripped conductors to contact members having insulation cutting edges

- H01R43/015—Handtools

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/51—Plural diverse manufacturing apparatus including means for metal shaping or assembling

- Y10T29/5147—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool

- Y10T29/5148—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool including severing means

- Y10T29/515—Plural diverse manufacturing apparatus including means for metal shaping or assembling including composite tool including severing means to trim electric component

- Y10T29/5151—Means comprising hand-manipulatable implement

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/53—Means to assemble or disassemble

- Y10T29/5313—Means to assemble electrical device

- Y10T29/532—Conductor

- Y10T29/53209—Terminal or connector

- Y10T29/53213—Assembled to wire-type conductor

- Y10T29/53222—Means comprising hand-manipulatable implement

- Y10T29/53226—Fastening by deformation

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Harvester Elements (AREA)

- Scissors And Nippers (AREA)

- Manufacturing Of Electrical Connectors (AREA)

- Percussive Tools And Related Accessories (AREA)

- Shearing Machines (AREA)

- Pharmaceuticals Containing Other Organic And Inorganic Compounds (AREA)

- Perforating, Stamping-Out Or Severing By Means Other Than Cutting (AREA)

Description

本発明は、電話工事において、電話線の自由端を電話局の電算機本体のターミナルブロックに固定するおよび/または電話線の自由端の切断に使用されるワイヤ挿入工具に関するものである。本発明は、特に、新規なかつ改良された衝撃ワイヤ挿入及び切断工具に関するものであり、この装置は、ワイヤ挿入及び/または切断刃アッセンブリを挿入可能なワイヤ挿入及び/又は切断刃アッセンブリホルダを有しており、ホルダ内に挿入するときの刃アッセンブリの方向に応じてワイヤを係合し、制御可能に切断する衝撃ワイヤ挿入及び切断工具に関するものである。

現行の電話工事は、電話局の電算機本体に載置されたターミナルブロックに、個人の電話線を切断して取り付けるために、衝撃機構ベースのユニットおよび手動力ベースのユニットの双方を含む、様々な形態のワイヤ取り付け/切断具を取付工に提供している。典型的な衝撃機構ベースの工具は、軸方向に平行移動可能なハンマ要素を有する実質的に縦長のハンドルを具えており、このハンマ要素は圧縮バネにてバイアスされており、このハンドルの前端から延在するワイヤの固定及び切断ヘッドを打って、このヘッドのワイヤをとらえてつかむ端部領域に挿入されたワイヤを固定および/または切断するように構成されている。衝撃機構ベースの工具の図面については、米国特許第5,195,230号、第4,696,090号、第4,567,639号及び第4,241,496号の明細書を参照されたい。

衝撃機構ベースの工具はワイヤの均一な取り付け/切断を容易に実現する一方で、幾つかの適用例、特に、強度の小さいターミナルブロックに使用する場合は、衝撃機構ベースの工具を用いたならば生じるであろうダメージをターミナルブロックとワイヤに与えないようにするために手動力ベースのワイヤ挿入切断工具を使用することが好ましい。広範囲にわたる種類のターミナルブロックに作業できるようにするために、取付工が、タイプの異なる手動力ベースのワイヤ挿入および切断(はさみ)工具を持ち歩くのがふつうであり、各々の工具が、ターミナルブロックの形式に合うように設計された刃(通常、ハンドルの中に永久的に固定されている)を有している。

この装置の目録作成の要求を軽減するために、少なくとも一の製造業者(例えば、ハリスドラコン社)は、ユニバーサルタイプの衝撃機構ベースの工具を現在製造している。たとえば、モデルD814自動衝撃工具として市場で知られている工具である。このような工具は、どのようなタイプのワイヤ挿入刃ヘッドにも適応して、衝撃力を与えるように構成されている。このヘッドはハンドルの前端に取り付けられており、衝撃機構は刃ヘッド構造から独立している。

このような工具は、従来の刃工具の構造を実質的に改良するものである一方、その用途は、現在このようなユニバーサルタイプの工具に対してアタッチメントとして提供されている刃ヘッドを、挿入モードのみ(すなわち、ヘッドを挿入するだけで、取り付けたワイヤを切断しない)あるいは挿入および切断モード(ヘッドがターミナルブロックへのワイヤの取付と、切断を行う)のいずれかに構成するように限定されることになる。また、このタイプの工具は衝撃工具であるので、上述した手動力ベースのアプリケーションには使用することができない。

更に、これらの挿入モードおよび切断モードの両アプリケーションに使用できる刃ヘッドを提供する製造業者は、カスタム集積衝撃ハンドルとワイヤ取付ヘッドを有する工具を提供している。この工具は、ハンドルが所望の動作を選択的に実行する特別に設計されたヘッドに係合する制御機構を具えている。しかしながら、このハンドルはユニバーサルではないので、他のタイプのヘッドには使用することができず、また、上述した基本的な問題点が残る。

本発明の課題は、従来のワイヤ挿入工具(非衝撃設計および衝撃設計の双方を含む)の欠点を克服することであり、これは、新規なかつ改善された、“広範囲に使用できる”ワイヤ挿入および切断工具によって実現できる。この工具は、衝撃ベースまたは手動力ベースの装置のいずれにも構成することが可能であり、ワイヤ取付のみあるいはワイヤ取付と切断のいずれに構成することができる様々なタイプの刃を受け入れる。

この目的のために、本発明のワイヤ挿入及び切断工具は、成型された内壁によって規定され、縦軸ボアを有するハンドルであって、ハンドルの前端から突出した軸方向に平行移動可能なワイヤ挿入および切断刃アッセンブリホルダを受ける寸法を有するハンドルを具える。このハンドルの軸ボアは、バネ荷重がかけられており、軸方向に移動可能な衝撃ハンマ機構を受ける寸法を有する。このハンマ機構は、回動可能なストップノブの形状をしたマルチポジションスイッチの位置に応じて、刃アッセンブリホルダの固体シャフト部分へハンドルの軸に沿って衝撃力を与えるべく選択的に作用する。代替として、ハンマ機構はなくてもよく、この場合、工具は手動力モードのみで作動する。

本発明のワイヤ挿入及び切断工具は、ワイヤ挿入及び切断刃アッセンブリホルダを含むハンドルと、前記ホルダに係合するワイヤ挿入及び切断刃アッセンブリであって、ワイヤ受けに挿入されるワイヤを係合するように構成され、前記ホルダに対して前記刃アッセンブリの方向に応じて前記ワイヤを制御可能に切断する動作をするワイヤ挿入及び切断刃を有するワイヤ挿入および切断刃アッセンブリとを具え、前記ワイヤ挿入及び切断刃アッセンブリが軸に対して回転可能な切断刃を有し、前記ホルダを、前記ホルダに対して前記刃アッセンブリの第1の方向においては前記切断刃を前記軸に対して回転させて、係合したワイヤを切断し、前記ホルダに対して前記刃アッセンブリの第2の方向においては前記切断刃が前記軸に対して回転しないように構成したことを特徴とする。

本発明のワイヤ挿入及び切断工具は、更に、ワイヤ挿入刃アッセンブリを含むハンドルと、前記ワイヤ挿入刃アッセンブリホルダと選択的に係合してアッセンブリホルダに衝撃力を与えるとともに、前記ワイヤ挿入刃アッセンブリホルダに収納されているワイヤ挿入刃アッセンブリで係合されているワイヤ用の衝撃機構と、前記ワイヤ挿入刃アッセンブリホルダと係合し、ワイヤ受けに挿入されるべきワイヤと係合するように構成されたワイヤ挿入刃を有し、前記ワイヤを固定するべく制御可能に動作するワイヤ挿入刃アッセンブリと、マルチポジションスイッチであって、該スイッチの第1ポジションにて前記衝撃機構が前記ワイヤ挿入刃アッセンブリホルダに衝撃力を与えて、前記スイッチの第2ポジションでは前記ワイヤ挿入刃アッセンブリホルダに衝撃力を与えないように構成されたマルチポジションスイッチとを具え、前記ワイヤ挿入刃アッセンブリが軸に対して回転可能な切断刃を有し、前記ワイヤ挿入刃アッセンブリホルダが、前記ワイヤ挿入刃アッセンブリホルダに対する前記刃アッセンブリの第1方向において、前記切断刃を前記軸に対して回転させて、それに係合されているワイヤを切断し、前記ワイヤ挿入刃アッセンブリホルダに対する前記刃アッセンブリの第2方向においては前記切断刃を前記軸に対して回転させないように構成されており、前記第1及び第2の方向は前記ワイヤ挿入刃アッセンブリホルダの軸に対する前記切断刃アッセンブリの各々のホルダ係合回転方向であることを特徴とする。

前記ハンマ衝撃機構を提供するにあたっては、前記ハンドルの内部構造が間隔を置いた壁部を具え、この壁部が主衝撃ばねを収納し、ハンマを前記ハンドルの軸に沿って移動させうる寸法であることが好ましい。一方、壁部の外側においては、ハンドルがワイヤ取付ホックとハンドルを外側へ回転させるスパッドを有する。ハンマ自体は、開放ピンと開放ピンスプリングを受ける寸法のサイドボアを有している。開放ピンは横方向のボアを具え、このボアは、開放ピンのテーパ面が壁部のテーパ領域に沿ってスライドしてトリガストップの発射位置に到達したと結果開放ピンがサイドボア内に移動したときにハンマボアと整列する。開放ピンは壁部のテーパ領域に沿って移動し、取付工によってターミナルブロックに対してハンドルに手動で加わる軸圧に応じてハンマばねを圧縮する。

開放ピンがハンマの軸ボアと整列すると、ホルダの固体シャフト部が入り込み、ハンマが発射して、ハンドルの前端に向けて主衝撃バネによって迅速に軸方向に移動し、ハンマ表面が工具ホルダに接触する。工具の刃アッセンブリがホルダに挿入されている形式と方向に応じて、ワイヤが固定されて切断されるか、あるいは単にターミナルブロック内に固定される。

ハンドルの前側壁部は、刃アッセンブリホルダの容量を規定している。ホルダ戻しバネは、ホルダの刃アッセンブリ受け部を囲んで取り付けられており、ホルダを工具の前側軸方向に押圧するよう作用している。ホルダの最も前側の軸位置は、ハンドルの内部構造の壁部に対して押圧しているホルダの工具刃受け部の前側環状端部表面によって限定される。

ホルダの工具刃受け部の第1の側部はほぼ平坦な面と、工具の軸に平行な水平突起を有する。第1の挿入方向において、刃アッセンブリの回転可能な切断刃がホルダの平面に並列するように軸ボア内にシーザタイプの刃アッセンブリを挿入することによって、シーザ刃アッセンブリの“非切断”構造を規定する。このシーザ刃アッセンブリの“非切断”方向は、ホルダの平面とシーザ刃アッセンブリの回転切断刃を他方の刃の後ろに移動させる。一方、水平突起は、回転切断刃の動きを工具軸に平行な方向に制限し、これによって切断刃が回転しないようにする。

ホルダの工具刃受け部の反対側端部の筒状に構成された面は、テーパ状端部に沿ったほぼ平坦な面と交差する。このテーパ状端部は、回転切断刃の内側端部領域に対して切断刃の回転案内傾斜面を規定しており、切断刃アッセンブリの静止刃を越えてシーザ切断刃を回転させ、切断工具ホルダとシーザ刃アッセンブリとの軸方向への相対的な移動の間に、工具の“切断”モードにおいてワイヤを切断する。

回転可能なシーザ切断刃は、また、歯止めを有し、この歯止めは刃アッセンブリホルダ内のスロットを通り、バネでバイアスされ、各ハーフハンドルに回動可能に載置された刃アッセンブリ係止クリップの前側端部によって係合されている。このような係止クリップは、他方のハーフハンドルにも載置されており、従って完全に組み立てられたハンドルは、ハンドルの前側端部の対向する側部に一対の係止クリップを有することになる。係止クリップの前側端部は、係止クリップがその刃アッセンブリ係止状態にバイアスしているときに歯止めに係合される。係止クリップをひねることにより、取付工は刃アッセンブリを容易に取り外し、シーザ刃アッセンブリが切断または非切断モードで動作するかどうかを決定する選択方向に刃アッセンブリを挿入することができる。

本発明の工具は、回転可能なシーザ刃を持たない非切断ワイヤ挿入型の工具刃アッセンブリにも使用することができる。また、この工具はほぼ縦長矩形のC字型ワイヤ挿入及び取付刃ヘッドと、このヘッドは、刃アッセンブリのほぼ筒状の首部に固定されており、この首部から突出している。ワイヤを固定し、ターミナルブロックに係合させるためには、ワイヤ挿入および固定刃ヘッドは端部スロットと、この端部スロットに対して直交するより深い縦長のU字型チャネルを有する。刃の首部はベースに固定されており、このベースからはほぼ筒状のシャンク部が延在している。刃アッセンブリのベースは歯止めを具え、この歯止めは、工具刃アッセンブリがホルダないに挿入される回転方向に180°オフセットされた両方向において、ホルダボア内に刃アッセンブリを係止すべく、二つの係止クリップのいずれか一方の前側端部で係合可能である。

本発明の実施例を添付の図面を参照して以下に説明する。

図1は、本発明の第1実施例に係る、バネ荷重のかかった状態の、衝撃ハンマ構造動作のワイヤ挿入切断工具を示す側断面図である。図2は、図1に示すワイヤ挿入切断工具の平断面図である。図3は、図1に示すワイヤ挿入切断工具の斜視断面図である。図4は、図1に示すワイヤ挿入切断工具の側断面図であり、調整可能な係止部材がハンマ衝撃動作をするように方向付けられている。

図5は、本発明のワイヤ挿入切断工具に使用できる、切断/非切断シーザ型切断刃アッセンブリの側面を示す図である。

図5Aは、図5に示す切断/非切断シーザ型切断刃アッセンブリの斜視図である。

図6−9は、刃アッセンブリが工具のホルダのボアに挿入されとらえられた状態を示す図である。

図10−12は、刃アッセンブリの第1、すなわち非切断の挿入方向用の本発明の工具の動作を示す図である。

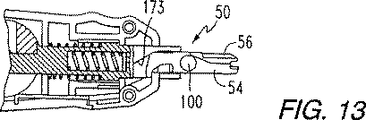

図13−16は、刃アッセンブリの第2、すなわち切断の挿入方向用の本発明の工具の動作を示す図である。

図17は、本発明の第2実施例に係る、非衝撃動作のワイヤ挿入切断工具を示す図である。

図1−5を参照して、バネ荷重がかかっており、衝撃ハンマ機構動作をする第1実施例に係るワイヤ挿入及び切断工具について述べる。工具は、成型された内壁11で規定されている縦軸ボア12を有するハンドル10を具え、このボアは軸方向に移動可能なワイヤ挿入及び切断刃アッセンブリホルダ20を受け入れる寸法を有する。製造と取付を容易にするために、ハンドル10は、好ましくは表面に凹凸のある工業用プラスチックでできており、コンプリメンタルな構造を有する一対のハーフハンドル部で構成するようにしても良い。このハーフハンドル部はねじで互いに連結されており、工具の内部部品を各ハーフハンドルの内腔領域に設置した後、ハンドル本体の半分に設けられているボア内に挿入される。

ワイヤ挿入切断刃アッセンブリホルダ20は、ホルダの工具刃アッセンブリ受け部21がハンドル10の前側端部13から突出するように、ハンドルの軸ボア12に保持されている。軸ボア12の内部後端部14は、バネ荷重がかかり、軸方向に移動可能な衝撃ハンマ構造30を収納する寸法に構成されている。本発明の第1実施例によれば、衝撃ハンマ構造30は、回動方向において調整可能なストップ40として構成されているスイッチの動作に従って、ハンドル10の軸15に沿って工具刃アッセンブリホルダ20の固体シャフト部22に衝撃力を与えるように、選択的に動作する。このハンマの衝撃動作により、ホルダ20の工具刃受け部21のボア24内に挿入された工具刃アッセンブリが、その刃アッセンブリに係合されているワイヤを取り付ける。工具刃アッセンブリは、図5および図5Aに示すような、シーザ形状の切断/非切断型の工具刃アッセンブリ50であってもよい。図5および図5Aに示す切断/非切断型の工具刃アッセンブリの場合は、このハンマの衝撃動作でワイヤが切断されるか、あるいはホルダボア24に対する工具刃アッセンブリ50の取付方向に応じて工具刃アッセンブリがワイヤを切断する。

使用する刃は、工具を使用するターミナルブロックの型によって選択される。このことは、取付工の装置のインベントリ要求を確実に減少させる。いくつもの完成工具を持ち運ばなくてはならないのではなく、サービスを受ける側の様々なターミナルブロックに要求される異なる型の刃アッセンブリを保持するだけですむ。

ハンドルの内壁の構造は、壁セクション61、62から離れた第1のハンマ壁部60を有し、この壁セクションは、セクション間に主衝撃ばね70とハンマ衝撃構造30のハンマ80を収納し、ハンドルの軸方向に沿ってハンマ構造を移動させうる寸法に構成されている。反対に、セクション61と62の外側には、ワイヤつかみホック36と、スプージャ37が、リベット38および39によって回動可能に保持されている。

主衝撃ばね70の第1の端部71はハンドルの後端部63に、また、ばね70の第2の端部72は、ハンマ80のほぼ環状の表面領域81に接しており、ばね70はハンマ80のスリーブ部82を囲むように構成されている。軸ボア83はハンマ80を貫通しており、このボアは、刃アッセンブリホルダ20の固体軸部22の入り口部分を収納する寸法を有している。

ハンマ80は、サイドボア85を有しており、このサイドボアはボア85の底に位置するリリースピン90を受ける寸法を有しており、リリ−スピン90自体がハンマ80の軸ボア83と同じ寸法の横方向のボア93を有する。リリースピンの横ボア93は、ハンマの壁部60のテーパ領域64に沿ってリリースピンのテーパ状表面部86が摺動し、発射位置トリガポストまたはストップ110に届いた結果、リリースピンがサイドボア85の中へ移動するとハンマボア83と整列する。リリースピン90は、ハンマばね70で圧縮されており、ユーザがターミナルブロックに対してハンドルに手動で与えている軸方向の圧力に応じて、ハンマ壁部60のテーパ領域64に沿って移動する。

すなわち、発射位置トリガポスト110は、リリースピン90の後方への動きをリリースピン90内のボア93がハンマ80の軸ボア83に整列する位置へ制限して、ホルダ20の固体シャフト部22がボア93内へ入るようにして、固体ハンマを発射させる。ハンマ80が発射すると、ハンマは、主衝撃バネ70によって、ハンドルの前端部へ向けて軸方向に素早く移動し、ハンマ表面87が刃アッセンブリホルダ20の環状表面27に接触する。図5および5Aに示すシーザ形状の、切断/非切断刃アッセンブリ50を使用する場合は、工具刃アッセンブリ50がホルダ20内に挿入された方向に基づいて、ワイヤが固定され、切断されるか、あるいはターミナルブロック内でのワイヤの固定のみが行われる。図18−20に示す非切断刃アッセンブリが使用される場合は、工具刃アッセンブリ250がホルダ20内に挿入される2つの方向(180°オフセット)のいずれの場合でも、ワイヤはターミナルブロック内においてホルダボア24の中へ固定されるだけである。

ハンドル10の内壁構造は、また、マルチポジションストップ保持腔120を具えており、この腔は、ほぼ円形のマルチポジションストップ機構またはノブ40を収納する寸法を有する。マルチポジションノブ40は、ハンドル軸15にほぼ直交する軸130に対して回転可能に構成されており、固定された“非衝撃”位置において刃アッセンブリホルダ20に選択的に係合してロックするか、あるいはハンマ80によって衝撃が与えられた結果、ホルダを軸方向に移動するように構成されている。この目的のために、マルチポジションノブ40は一般的な筒型形状の(プラスチック成型された)部材であり、一対の離れたほぼ1/4丸型あるいはアーチ型のペグ131および133を有する。

図1に示すように、マルチポジションノブ40が時計方向に完全に回転したとき、ペグ133のアーチ状表面137が衝撃/非衝撃ストップピン140に係合し、ペグ131のアーチ状表面132がホルダ20の凹部28に係合して、ホルダ20の軸方向における動きをハンマの方向に制限して、工具刃アッセンブリホルダの固体シャフト部22がハンマボア83内に入ることができなくなり、ハンマが発射しなくなるようにする。逆に、図4に示すように、マルチポジションノブ40が反時計方向に完全に回転したときは、ペグ131のアーチ状面132が衝撃/非衝撃ストップピン140に係合し、ペグ131のほぼ平坦な面135とペグ132のほぼ平面136が、ホルダ20の両側において側部軸ガイド表面から離れて空間が形成される。これによって、ハンマ80の衝撃動作によりホルダは移動できるようになる。

ハンドル10の内部壁構造の前側壁部65は、更に、キャビティ66を規定している。このキャビティはホルダ20の工具刃アッセンブリ受け部21を受ける寸法に形成されている。ホルダ20の工具刃アッセンブリ受け部21の周囲のホルダ戻しバネ145の第1の端部144はハンドル10の内壁構造の壁部146に隣接する。戻しバネ145の第2の端部147は、工具刃アッセンブリ受け部21の環状表面148に隣接する。戻しバネ145は通常は、ホルダ20を工具の軸方向前側(図1−4において右側)に押圧するように動作する。ホルダ20の軸方向前方への移動は、ハンドルの内壁構造の壁部151に隣接しているホルダ20の工具刃アッセンブリ受け部21の前側環状端部表面149によって制限されている。ホルダ20の工具刃アッセンブリ受け部21は前側軸ボア24を有し、このボアはシーザ形状の切断/非切断後部刃アッセンブリ50の一般的な筒状をしたシャンク部と、このシャンク部51を囲む圧縮バネ52とを受ける寸法を有している。工具刃受け部21の第1の側部150は、ほぼ平坦な面、あるいは平面と、工具の軸15に平行な水平突起152を有する。

図5および5Aの工具刃アッセンブリ50を用いる場合は、そのシャンク部51が軸ボア24に挿入され、ピン100によって回転する工具刃アッセンブリ50の回転切断刃54がホルダ20の工具刃アッセンブリ50の第1の側部150に並置される。これは、工具の“非切断”構造に対応する。この非切断方向では、工具刃受け部21の第1の側部150と工具刃アッセンブリ50の回転切断刃54のほぼ平坦な面53とが他方を越えて移動することができる。一方、水平突起152は回転切断刃54の動きを縦軸15に平行な方向に制限している。

ホルダ20の工具刃アッセンブリ受け部21の第2の側部170は、一般的な筒状の表面171を有し、この筒状表面はテーパ端部173に沿ったほぼ平坦な面又は平面172と交差している。テーパ状端部173は、工具の動作が“切断”モードにあるときに刃アッセンブリホルダ20と刃アッセンブリ50との間で相対的な軸方向の移動がなされる間、回転切断刃54の内部エッジ領域55の回転ガイド傾斜面として作用する。

特に、この“切断”モードにおいては、ターミナルブロックに固定すべきワイヤに係合した刃アッセンブリ50と共に、ハンマ衝撃機構30によってホルダ20を介して刃アッセンブリ50に力が加わるので、刃アッセンブリ50とホルダ20が互いの方向へ軸方向に移動して、テーパ状のガイド傾斜面173が回転可能な切断刃54の内部端部領域55に係合する。刃54の内部端部領域55がホルダ20のテーパ状のガイド傾斜面173に沿って乗り入れると、切断刃54が切断刃アッセンブリ50の静止刃エレメント56を通り越して回転し、ワイヤを切断する。

回転切断刃54は更に、内側端部領域55に隣接した溝154を有しており、爪156の縁を規定する。この縁はホルダ20内でスロット157を通過し、関連するハーフハンドルに回転可能に装着された回転刃アッセンブリ係合クリップ160の第1あるいは前側端部161に係合される。このような回転可能な係止クリップが他方のハーフハンドルにも装着されており、従って、ハンドル組立体はハンドルの前側端部の対向する側面に一対の係止クリップを具えることになる。

係止クリップ160の前側端部161は、係止クリップが刃アッセンブリ係止状態にバイアスされる時に、回転切断刃54の爪に係合される。すなわち、この刃アッセンブリ係止状態において刃アッセンブリ50の爪156に係合している前側端部の効果によって、係止クリップ160がホルダボア24内に刃アッセンブリ50を係止する。

係止クリップ160はピン162の周りに回動可能に取り付けられており、圧縮バネ170に係合する第2の端部164を有する。このバネは壁部174の溝172と係止クリップの第2の端部164に設けた溝176の間に挟まれている。係止クリップの第2の端部164はクリッカピン166に係合するタブ169を具える。クリッカピン166の第2の端部167は、曲げられており、ハンドル10の側壁148内の孔147内に係合する舌部168を形成している。これによって、クリッカピン166をハンドル10の側壁148内にフレキシブルに保持することができる。

クリッカピンは、取付工が係止クリップを挟んで、クリップがピン162の周りを、ホルダボア24に対して刃アッセンブリ50の取り出しあるいは挿入を可能にする距離だけ回転した結果、クリッカが撓んで係止クリップ160のタブ169を打つときに工具のユーザに可聴クリック音を提供する。刃アッセンブリ50が一旦挿入されあるいは取り出されると、係止クリップ160が元の位置に戻ってタブ169が反対方向に回って後ろを打ち、クリッカが再び可聴クリック音を出す。

圧縮バネ170は、通常の状態で、係止クリップ160の第2の端部164を外側方向(図1における反時計方向)にバイアスしている。この第2の端部164の外側方向へのバイアスによって、係止クリップ160を回転させて、タブ169をハンドル10の側壁148の突起149に係合させる。これによって、回動可能な係止クリップ160の刃アッセンブリ係止状態が規定される。

刃アッセンブリ50がホルダ20のボア24内に挿入され取り付けられた状態が図6−9に示されている。図6に示すように、刃を挿入するためには、取付工が手動で係止クリップ160を圧縮バネ170に対して握った時に、係止クリップ160の前側端部161がピン162の周りを時計方向に回転し、ボア24を開ける。これによって、図7に示すとおり、刃アッセンブリ50の挿入が可能になる。ホルダボア24内の圧縮バネ内に挿入された刃アッセンブリ50のシャンク部51によって、係止クリップ160の第2の端部164が開放され、図8に示すように、圧縮バネ170が係止クリップの前側端部161をホルダ20のスロット157を通って時計方向に回転させ、回転刃54の溝154内に入れる。この状態において、圧縮バネ52はホルダ20のボア24の外側へ刃アッセンブリをバイアスしており、爪156は係止クリップ160の前側端部161に係合されて、刃アッセンブリ50をホルダボア24内へ係止する(図9)。

刃アッセンブリ50をハンドル10から外すには、取付工が係止クリップ160の第2の端部164を圧縮バネ170に対して再度握って、係止クリップの前側端部161をピン162の周りを時計方向に回転させ、ボア24を開けて、図7に示すように刃アセンブリ50を取り外す。取付工が、次いで、係止クリップ160の第2の端部164に対する圧力を開放すると、図6に示すように、圧縮バネ170が係止クリップの前側端部161を時計方向にホルダ20のスロット内に回転させる。

挿入された刃アッセンブリ50は、ホルダ20のボア24に挿入されたときの刃アッセンブリの方向に応じて、“切断”モードまたは“非切断”モードのうちの選択されたモードで動作する。特に、第1の“非切断”挿入方向においては、図10に示すように、刃アッセンブリ50は、切断刃54がホルダ20の刃アッセンブリ受け部21の第1の“平坦な”側面150に並ぶように、ボア24内に挿入される。この非切断挿入方向においては、ホルダ20に対して軸方向に力が与えられるため、刃アッセンブリ50の回転及び切断刃54はホルダの平坦側部150を越えて移動し、図11及び12に示すように、水平突起152が切断刃54の動きを縦軸15に平行な方向に規定し、切断刃54が回転しないようにする。この非回転移動の結果、切断刃アッセンブリ50がワイヤを切断することなく固定する。

切断刃アッセンブリ50の第2の“切断”挿入方向においては、刃アッセンブリ50が軸15に対して180°回転し、ホルダボア24内に挿入された刃アッセンブリ50のシャンク部51によって、回転可能な切断刃54の内側端部領域55がホルダのテーパ形状端部173と同じ側に位置する。図13−16の切断モード動作に示すように、ホルダ20のテーパ形状端部173に対して刃アッセンブリ50が相対的に移動する間、テーパガイド傾斜面173は回転可能な切断刃54の内側端部領域55と係合し、刃54の内側端部領域55がホルダ20のテーパガイドランプ173に沿って“乗り入れる”ので、切断刃アッセンブリ50の静止刃エレメント56を越えてピボットピン100に対する切断刃54のシーザ型の回転が行われ、この刃アッセンブリに係合されたワイヤを切断する。この刃54が回転する間は、爪156が係合クリップ160の面165を押圧しており、係合クリップ160をピボットピン162に対して回転させる。

図13−16の切断モード動作に示すように、ホルダ20のテーパ形状端部173に対して刃アッセンブリ50が相対的に移動する間、テーパガイド傾斜面173は回転可能な切断刃54の内側端部領域55と係合し、刃54の内側端部領域55がホルダ20のテーパガイドランプ173に沿って“乗り入れる”ので、切断刃アッセンブリ50の静止刃エレメント56を越えてピボットピン100に対する切断刃54のシーザ型の回転が行われ、この刃アッセンブリに係合されたワイヤを切断する。この刃54が回転する間は、爪156が係合クリップ160の面165を押圧しており、係合クリップ160をピボットピン162に対して回転させる。

図17は、ワイヤ挿入および切断工具の第2の非衝撃の実施例を示す図である。この第2実施例では、第1実施例で説明したバネ荷重のかかった、軸方向に移動可能な、衝撃ハンマ構造30と、マルチポジションノブ40は使用されていない。これに変えて、ストップ220がハンドルの内部ボア内に取り付けられており、ボアの後側の、固体シャフト端部83がストップに隣接している。また、第2実施例では、衝撃リターンバネが設けられていない。第2実施例のその他の構成要素は第1実施例と同様である。

図5及び図5Aに示す、ハンドルの第2実施例に関連する刃アッセンブリ50のローディングまたはアンローディングは第1実施例のものと同じであり、従って、切断、非切断動作はホルダ内への刃アッセンブリの挿入方向によって決まる。ストップ220はハンドル内の位置に固定されているので、ストップ220によって刃アッセンブリ50にかかる力は、手動で取付工がハンドルを握ることによって与えられる力であり、第1実施例においてノブ40のホルダ係止位置の場合と同様である。

非衝撃設計および衝撃設計の双方を含む従来のワイヤ挿入工具の上述した欠点は、衝撃装置または手動力ベースの装置のいずれにも適用可能であり、固定のみあるいは固定と切断モードで動作する異なるタイプの刃を使用することができ、各タイプのターミナルブロックと共に使用すべく意図された所定の切断および挿入刃に適用された、本発明の“広範囲”なワイヤ挿入および切断工具によって効果的に克服される。これは、いくつもの完成品工具を持ち運ぶのではなく、処理すべき様々なターミナルブロックに必要とされる異なるタイプの刃アッセンブリのインベントリのみを保持すればよく、取付工の手間を著しく軽減するものである。

ワイヤ挿入及び切断工具は、ワイヤ挿入及び切断刃アッセンブリホルダを含む軸ボアを有するハンドルを具える。ワイヤ挿入および/または切断刃アッセンブリはホルダの中に、複数の刃アッセンブリ挿入方向の内の選択された一の方向において挿入される。刃アッセンブリは、ターミナルブロック内に挿入すべきワイヤを係合するよう構成され、選択された刃アッセンブリの構成とその挿入方向によって、ワイヤの固定、あるいはワイヤの固定と切断の双方を行うように動作するワイヤ挿入及び/又は切断刃を具える。刃アッセンブリは、回転可能な切断刃と、切断刃を回転させ、ホルダに対して刃の第1の挿入方向に係合されたワイヤを切断するが、ホルダに対して刃アッセンブリの第2の挿入方向に切断刃を回転させないように構成されたホルダを具える。ハンドルは、また、バネ荷重のかかった軸方向に移動可能な衝撃ハンマ機構を具える。The present invention relates to a wire insertion tool used for fixing a free end of a telephone line to a terminal block of a computer body of a telephone office and / or cutting a free end of a telephone line in telephone construction. The present invention relates in particular to a new and improved impact wire insertion and cutting tool, the apparatus comprising a wire insertion and / or cutting blade assembly holder into which a wire insertion and / or cutting blade assembly can be inserted. The present invention relates to an impact wire insertion and cutting tool that engages a wire in accordance with the direction of a blade assembly when inserted into a holder and cuts the wire in a controllable manner.

Current telephone construction includes a variety of impact mechanism-based units and manual force-based units to cut and attach individual telephone lines to terminal blocks mounted on the central office computer body. Various forms of wire attachment / cutting tools are provided to the installer. A typical impact mechanism-based tool includes a substantially longitudinal handle having an axially translatable hammer element that is biased by a compression spring from the front end of the handle. The extending wire fixing and cutting head is hit and configured to fix and / or cut the wire inserted into the end region that captures and grasps the wire of the head. For drawings of impact mechanism based tools, see U.S. Pat. Nos. 5,195,230, 4,696,090, 4,567,639 and 4,241,496. .

While impact mechanism based tools can easily achieve uniform wire attachment / cutting, for some applications, especially when used with low strength terminal blocks, if impact mechanism based tools are used It is preferred to use a manual force based wire insertion and cutting tool to avoid damaging the terminal block and wires that would occur. To be able to work on a wide variety of terminal blocks, installers usually carry different types of manual force-based wire insertion and cutting (scissors) tools, each tool being It has a blade (usually permanently fixed in the handle) designed to fit the format.

To alleviate this device inventory requirement, at least one manufacturer (e.g. Harris Dracon) currently manufactures universal type impact mechanism based tools. For example, a tool known in the market as a model D814 automatic impact tool. Such a tool is adapted to apply an impact force to any type of wire insertion blade head. This head is attached to the front end of the handle, and the impact mechanism is independent of the blade head structure.

While such tools substantially improve the structure of conventional blade tools, their application is to use a blade head currently provided as an attachment to such universal type tools in an insertion mode. Limited to either only (ie, just insert the head, not cut the attached wire) or in insert and cut modes (the head attaches and cuts the wire to the terminal block) It will be. Also, because this type of tool is an impact tool, it cannot be used in the manual force-based applications described above.

In addition, manufacturers that provide blade heads that can be used for both these insertion and cutting mode applications provide tools with custom integrated impact handles and wire attachment heads. The tool includes a control mechanism that engages a specially designed head with a handle that selectively performs a desired action. However, since the handle is not universal, it cannot be used for other types of heads, and the basic problems described above remain.

The object of the present invention is to overcome the drawbacks of conventional wire insertion tools (including both non-impact and impact designs), which are new and improved, “wide use” wire insertion and This can be realized with a cutting tool. The tool can be configured in either an impact-based or manual force-based device and accepts various types of blades that can be configured for wire attachment only or wire attachment and cutting.

To this end, the wire insertion and cutting tool of the present invention is a handle having a longitudinal bore defined by a molded inner wall, the wire insertion and cutting being axially projecting from the front end of the handle. A handle having a dimension for receiving a cutting blade assembly holder is provided. The shaft bore of the handle is spring loaded and has dimensions to receive an impact hammer mechanism that is movable in the axial direction. This hammer mechanism selectively acts to apply an impact force along the axis of the handle to the solid shaft portion of the blade assembly holder, depending on the position of a multi-position switch in the form of a rotatable stop knob. Alternatively, there may be no hammer mechanism, in which case the tool operates only in manual force mode.

The wire insertion and cutting tool of the present invention is a handle including a wire insertion and cutting blade assembly holder, and a wire insertion and cutting blade assembly that engages with the holder so as to engage a wire inserted into a wire receiver. And a wire insertion and cutting blade assembly having a wire insertion and cutting blade that controllably cuts the wire according to the direction of the blade assembly with respect to the holder, and the wire insertion and cutting A blade assembly having a cutting blade rotatable relative to an axis, wherein the holder is engaged with the holder by rotating the cutting blade relative to the shaft in the first direction of the blade assembly relative to the holder; And the cutting blade does not rotate relative to the shaft in the second direction of the blade assembly relative to the holder. Characterized by being configured.

The wire insertion and cutting tool of the present invention further includes a handle including a wire insertion blade assembly, and selectively engages with the wire insertion blade assembly holder to apply an impact force to the assembly holder, and the wire insertion blade assembly holder. An impact mechanism for a wire engaged with a wire insertion blade assembly housed in a wire, and an engagement mechanism for engaging with the wire insertion blade assembly holder and a wire to be inserted into a wire receiver A wire insertion blade assembly having a wire insertion blade and operable to fix the wire; and a multi-position switch, wherein the impact mechanism is attached to the wire insertion blade assembly holder at a first position of the switch. An impact force is applied so that the wire insertion blade assembly is in the second position of the switch. A multi-position switch configured not to give an impact force to the bridle holder, the wire insertion blade assembly having a cutting blade rotatable with respect to an axis, and the wire insertion blade assembly holder includes the wire insertion blade In the first direction of the blade assembly relative to the assembly holder, the cutting blade is rotated relative to the shaft to cut the wire engaged therewith, and the second direction of the blade assembly relative to the wire insertion blade assembly holder The cutting blade is not rotated with respect to the shaft, and the first and second directions are the rotation directions of the holder engaging rotation of each of the cutting blade assemblies with respect to the shaft of the wire insertion blade assembly holder. It is characterized by being.

In providing the hammer impact mechanism, the internal structure of the handle includes an interval wall portion, and this wall portion accommodates the main impact spring and is dimensioned to move the hammer along the handle axis. Preferably there is. On the other hand, outside the wall, the handle has a wire attachment hook and a spud that rotates the handle outward. The hammer itself has a side bore dimensioned to receive an opening pin and an opening pin spring. The release pin has a lateral bore, which when the release pin moves into the side bore as a result of the taper surface of the release pin sliding along the taper area of the wall and reaching the firing position of the trigger stop Align with the hammer bore. The release pin moves along the tapered region of the wall, and compresses the hammer spring according to the axial pressure manually applied to the handle with respect to the terminal block.

When the release pin aligns with the hammer's shaft bore, the holder's solid shaft enters and the hammer is fired and quickly moved axially by the main impact spring toward the front end of the handle, and the hammer surface contacts the tool holder To do. Depending on the type and direction in which the tool blade assembly is inserted into the holder, the wire is either fixed and cut or simply fixed in the terminal block.

The front side wall portion of the handle defines the capacity of the blade assembly holder. The holder return spring is attached so as to surround the blade assembly receiving portion of the holder, and acts to press the holder in the front axial direction of the tool. The front-most axial position of the holder is limited by the front annular end surface of the tool blade receptacle of the holder pressing against the wall of the handle internal structure.

The first side of the tool blade receptacle of the holder has a substantially flat surface and a horizontal protrusion parallel to the tool axis. Defines the “non-cut” structure of the caesar blade assembly by inserting a caesar-type blade assembly into the axial bore so that the rotatable cutting blade of the blade assembly is parallel to the plane of the holder in the first insertion direction To do. This “non-cutting” direction of the Caesar blade assembly moves the holder plane and the rotary cutting blade of the Caesar blade assembly behind the other blade. On the other hand, the horizontal protrusion restricts the movement of the rotary cutting blade in a direction parallel to the tool axis, thereby preventing the cutting blade from rotating.

The cylindrically formed surface at the opposite end of the tool blade receiving portion of the holder intersects with a substantially flat surface along the tapered end. The tapered end defines a rotation guide ramp for the cutting edge relative to the inner edge region of the rotary cutting blade, and rotates the caesar cutting blade beyond the stationary blade of the cutting blade assembly to provide a cutting tool holder The wire is cut in the “cut” mode of the tool during the relative axial movement of the tool and the caesar blade assembly.

The rotatable caesar cutting blade also has a pawl, which pawls pass through a slot in the blade assembly holder and are biased by a spring and are mounted on each half handle in a pivotable manner. Engaged by the front end. Such a locking clip is also mounted on the other half handle, so a fully assembled handle will have a pair of locking clips on opposite sides of the front end of the handle. . The front end of the locking clip is engaged with the pawl when the locking clip is biased to its blade assembly locking condition. By twisting the locking clip, the installer can easily remove the blade assembly and insert the blade assembly in a selected direction that determines whether the caesar blade assembly operates in a cutting or non-cutting mode.

The tool of the present invention can also be used for a non-cutting wire insertion type tool blade assembly having no rotatable seesaw blade. Further, this tool has a substantially rectangular C-shaped wire insertion and attachment blade head, and this head is fixed to a substantially cylindrical neck portion of the blade assembly and protrudes from the neck portion. In order to secure the wire and engage the terminal block, the wire insertion and fixed blade head has an end slot and a deeper vertical U-shaped channel orthogonal to the end slot. The neck portion of the blade is fixed to the base, and a substantially cylindrical shank portion extends from the base. The base of the blade assembly has pawls, which are two locking clips for locking the blade assembly in the holder bore in both directions 180 ° offset in the rotational direction in which the tool blade assembly is inserted into the holder. Can be engaged at either one of the front end portions.

Embodiments of the present invention will be described below with reference to the accompanying drawings.

FIG. 1 is a side sectional view showing a wire insertion / cutting tool operating in an impact hammer structure in a state where a spring load is applied according to a first embodiment of the present invention. FIG. 2 is a cross-sectional plan view of the wire insertion cutting tool shown in FIG. 3 is a perspective sectional view of the wire insertion cutting tool shown in FIG. 4 is a side cross-sectional view of the wire insertion and cutting tool shown in FIG. 1, with the adjustable locking member oriented to perform a hammer impact operation.

FIG. 5 is a side view of a cutting / non-cutting caesar type cutting blade assembly that can be used in the wire insertion cutting tool of the present invention.

5A is a perspective view of the cutting / non-cutting caesar-type cutting blade assembly shown in FIG.

6-9 is a view showing a state in which the blade assembly is inserted into the bore of the tool holder.

10-12 illustrate the operation of the inventive tool for the first, non-cutting insertion direction of the blade assembly.

FIGS. 13-16 illustrate the operation of the tool of the present invention for the second, or cutting, insertion direction of the blade assembly.

FIG. 17 is a view showing a wire insertion / cutting tool for non-impact operation according to the second embodiment of the present invention.

With reference to FIGS. 1-5, the wire insertion and cutting tool according to the first embodiment in which a spring load is applied and the impact hammer mechanism operates will be described. The tool includes a

The wire insertion cutting

The blade to be used is selected according to the type of terminal block in which the tool is used. This reliably reduces the inventory requirements of the installer's equipment. Rather than having to carry several finished tools, you only need to hold the different types of blade assemblies required for the various terminal blocks on the service recipient.

The inner wall structure of the handle has a

The

The

That is, The firing

The inner wall structure of the

As shown in FIG. 1, when the

The

When the

The

In particular, in this “cutting” mode, a force is applied to the

The

The

Locking

As for the clicker pin, the clipper bends as a result of the clipper being bent as a result of the clipper being rotated around the

The

A state in which the

To remove the

The inserted

In the second “cutting” insertion direction of the

As shown in the cutting mode operation of FIGS. 13-16, while the

FIG. 17 shows a second non-impact embodiment of the wire insertion and cutting tool. In the second embodiment, the spring-loaded

The loading or unloading of the

The above-mentioned drawbacks of conventional wire insertion tools, including both non-impact design and impact design, can be applied to either impact devices or manual force-based devices and are different types that operate in fixed only or fixed and cutting modes Can be used and effectively overcome by the “wide range” wire insertion and cutting tool of the present invention applied to a given cutting and insertion blade intended for use with each type of terminal block. The This does not carry a number of finished tools, but only keeps an inventory of the different types of blade assemblies required for the various terminal blocks to be processed, significantly reducing the installation effort. is there.

The wire insertion and cutting tool includes a handle having an axial bore that includes a wire insertion and cutting blade assembly holder. The wire insertion and / or cutting blade assembly is inserted into the holder in a selected one of a plurality of blade assembly insertion directions. The blade assembly is configured to engage the wire to be inserted into the terminal block and operates to fix the wire or both fix and cut the wire, depending on the configuration of the selected blade assembly and its insertion direction. Wire insertion and / or cutting blades. The blade assembly rotates the cutting blade and the cutting blade to cut the wire engaged in the first insertion direction of the blade with respect to the holder, but the second insertion of the blade assembly with respect to the holder A holder configured to prevent the cutting blade from rotating in a direction; The handle also includes an impact hammer mechanism that is movable in the axial direction under a spring load.

Claims (14)

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US08/786,233 US5813109A (en) | 1997-01-21 | 1997-01-21 | Impact/no-impact punchdown tool for use with cut/no-cut or wire insertion blade assembly |

| US08/786,233 | 1997-01-21 | ||

| PCT/US1998/000879 WO1998032195A1 (en) | 1997-01-21 | 1998-01-16 | Impact/no-impact punchdown tool for use with cut/no-cut or wire insertion blade assembly |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001508924A JP2001508924A (en) | 2001-07-03 |

| JP3959120B2 true JP3959120B2 (en) | 2007-08-15 |

Family

ID=25137997

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP53457698A Expired - Fee Related JP3959120B2 (en) | 1997-01-21 | 1998-01-16 | Impact / non-impact punch-down tool for cutting / non-cutting or wire insertion blade assembly |

Country Status (13)

| Country | Link |

|---|---|

| US (1) | US5813109A (en) |

| EP (1) | EP0954889B1 (en) |

| JP (1) | JP3959120B2 (en) |

| KR (1) | KR20000070364A (en) |

| CN (1) | CN1087512C (en) |

| AU (1) | AU734191B2 (en) |

| CA (1) | CA2277157A1 (en) |

| DE (1) | DE69801268T2 (en) |

| ES (1) | ES2161515T3 (en) |

| HK (1) | HK1023452A1 (en) |

| ID (1) | ID22822A (en) |

| TW (1) | TW525327B (en) |

| WO (1) | WO1998032195A1 (en) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5887333A (en) * | 1998-01-26 | 1999-03-30 | Lucent Technologies, Inc. | Insulation displacement contact wire insertion tool |

| USD429130S (en) * | 1998-06-01 | 2000-08-08 | Harris Corporation | Wire insertion impact tool |

| US6625867B2 (en) * | 2000-08-11 | 2003-09-30 | Ideal Industries, Inc. | Impact tool cartridge with separate cutting and seating blades |

| JP4739500B2 (en) * | 2000-09-26 | 2011-08-03 | 株式会社レーベン販売 | Cutting device using impact |

| US6421861B1 (en) * | 2001-09-18 | 2002-07-23 | Yin-Ho Cheng | Multipurpose tool |

| US6601285B1 (en) * | 2002-05-02 | 2003-08-05 | Ideal Industries, Inc. | Impact tool cartridge with fixed cutting blade and retractable seating table |

| US7096564B2 (en) * | 2003-10-24 | 2006-08-29 | Sullivan Robert W | Wire end insert tool with replaceable cutting blade |

| US7444744B2 (en) * | 2005-04-14 | 2008-11-04 | Panduit Corp. | Tool for connectors assembly |

| US7621040B2 (en) * | 2005-07-05 | 2009-11-24 | Sullivan Robert W | Optical selectable force impact tool |

| US7266878B1 (en) * | 2006-01-26 | 2007-09-11 | Sullivan Robert W | IDC tool with extended reach |

| US20090266141A1 (en) * | 2008-04-29 | 2009-10-29 | Jackie Bryan Pratt | Counter-Measure Expendable Load Simulator |

| US8418346B2 (en) * | 2008-09-16 | 2013-04-16 | Surtec Industries Inc. | Wire termination tool and RJ jack for use therewith |

| US8220135B2 (en) | 2009-06-05 | 2012-07-17 | T3 Innovation LLC | Compound tool with screwdriver attachment |

| US20160028202A1 (en) | 2014-07-22 | 2016-01-28 | Milwaukee Electric Tool Corporation | Hand tools |

| USD760567S1 (en) * | 2014-10-10 | 2016-07-05 | Southwire Company, Llc | Impact punchdown tool |

| US10166664B2 (en) | 2015-10-08 | 2019-01-01 | General Electric Company | Fastener removal tool and method of using same |

| TWI676534B (en) * | 2017-03-29 | 2019-11-11 | 美商米沃奇電子工具公司 | Punchdown tool |

| USD1030432S1 (en) * | 2022-10-11 | 2024-06-11 | Hanlong Industrial Co., Ltd. | Punch down tool |

Family Cites Families (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3883316A (en) * | 1974-05-03 | 1975-05-13 | Dracon Ind | Termination tool blade |

| US3896534A (en) * | 1974-12-16 | 1975-07-29 | O K Machine & Tool Corp | Electrical wire inserting tool |

| US4161061A (en) * | 1977-06-17 | 1979-07-17 | Dracon Industries | Termination tool blade and slide apparatus |

| US4194256A (en) * | 1978-03-06 | 1980-03-25 | The Siemon Company | Wire installing tool |

| DE2840912C2 (en) * | 1978-09-20 | 1985-01-10 | Siemens AG, 1000 Berlin und 8000 München | Device for pressing insulated electrical conductors into clamping elements, provided with sharp-edged clamping slots, of components in communications engineering |

| US4241496A (en) * | 1979-03-23 | 1980-12-30 | Dracon Industries | Blade storage and selectable force impact termination tool |

| DE8013494U1 (en) * | 1980-05-20 | 1980-08-21 | Krone Gmbh, 1000 Berlin | Positioning tool |

| US4408391A (en) * | 1981-02-12 | 1983-10-11 | The Siemon Company | Conductor insertion tool and method |

| US4567639A (en) * | 1984-08-31 | 1986-02-04 | Porta Systems Corp. | Wire installation and cutting tool |

| US4656725A (en) * | 1985-07-10 | 1987-04-14 | The Siemon Company | Conductor insertion tool |

| US4696090A (en) * | 1986-05-08 | 1987-09-29 | Harris Corporation | Removable blade assembly |

| DE8705908U1 (en) * | 1987-04-23 | 1987-09-10 | Telenorma Telefonbau und Normalzeit GmbH, 6000 Frankfurt | Tool for connecting cables with double terminals |

| US5195230A (en) * | 1990-09-28 | 1993-03-23 | Harris Corporation | Impact tool and blade |

| US5175921A (en) * | 1991-12-20 | 1993-01-05 | Harris Corporation | Impact tool blade |

-

1997

- 1997-01-21 US US08/786,233 patent/US5813109A/en not_active Expired - Lifetime

-

1998

- 1998-01-16 JP JP53457698A patent/JP3959120B2/en not_active Expired - Fee Related

- 1998-01-16 KR KR1019997006597A patent/KR20000070364A/en not_active Application Discontinuation

- 1998-01-16 WO PCT/US1998/000879 patent/WO1998032195A1/en not_active Application Discontinuation

- 1998-01-16 EP EP98902599A patent/EP0954889B1/en not_active Expired - Lifetime

- 1998-01-16 ES ES98902599T patent/ES2161515T3/en not_active Expired - Lifetime

- 1998-01-16 ID IDW990720A patent/ID22822A/en unknown

- 1998-01-16 CA CA002277157A patent/CA2277157A1/en not_active Abandoned

- 1998-01-16 AU AU59216/98A patent/AU734191B2/en not_active Ceased

- 1998-01-16 DE DE69801268T patent/DE69801268T2/en not_active Expired - Lifetime

- 1998-01-16 CN CN98801956A patent/CN1087512C/en not_active Expired - Lifetime

- 1998-02-04 TW TW087101430A patent/TW525327B/en not_active IP Right Cessation

-

2000

- 2000-04-26 HK HK00102483A patent/HK1023452A1/en not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| DE69801268D1 (en) | 2001-09-06 |

| HK1023452A1 (en) | 2000-09-08 |

| AU734191B2 (en) | 2001-06-07 |

| KR20000070364A (en) | 2000-11-25 |

| DE69801268T2 (en) | 2002-05-02 |

| CN1087512C (en) | 2002-07-10 |

| ES2161515T3 (en) | 2001-12-01 |

| TW525327B (en) | 2003-03-21 |

| EP0954889A1 (en) | 1999-11-10 |

| JP2001508924A (en) | 2001-07-03 |

| CA2277157A1 (en) | 1998-07-23 |

| US5813109A (en) | 1998-09-29 |

| ID22822A (en) | 1999-12-09 |

| CN1244303A (en) | 2000-02-09 |

| EP0954889B1 (en) | 2001-08-01 |

| AU5921698A (en) | 1998-08-07 |

| WO1998032195A1 (en) | 1998-07-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3959120B2 (en) | Impact / non-impact punch-down tool for cutting / non-cutting or wire insertion blade assembly | |

| US9701004B2 (en) | Multi-purpose tool having removable handle for use as a hand tool | |

| WO1998032195A9 (en) | Impact/no-impact punchdown tool for use with cut/no-cut or wire insertion blade assembly | |

| EP1468771B1 (en) | Saw blade clamping device | |

| US5322302A (en) | Saw-blade fixation device | |

| CA2229961C (en) | Driving apparatus with magazine for fastening elements | |

| US20030020292A1 (en) | Gripping device having length adjusting mechanism | |

| US20040163264A1 (en) | Hand saw | |

| US11728609B2 (en) | Crimping tool | |

| JP4020974B2 (en) | Tightening mechanism for power tools | |

| JP2005533951A (en) | Lock to fix the exhibits | |

| US7493925B2 (en) | Cable tie cutting method and cable tie cutter executing the method | |

| US5758403A (en) | Impact tool wire-insertion head having selective cut/no cut blade configuration | |

| CA2138844C (en) | Quick release mechanism for tools such as socket wrenches | |

| US20040177512A1 (en) | Electrical gardening tool with a replaceable working piece | |

| US20040224543A1 (en) | Electrical cord plug lock | |

| US7055361B2 (en) | Pliers-type handtool having a crimping station | |

| US6427561B1 (en) | Strap wrench for driving tubular members | |

| EP0717924A1 (en) | Old shoot binding machine | |

| JPH0328028B2 (en) | ||

| US20040130162A1 (en) | Adjustable latch | |

| CA2320585C (en) | Extended keyhole slot | |

| KR200166079Y1 (en) | A belt buckle | |

| US6851963B2 (en) | Pin grid array socket with reinforcement plate | |

| JP4103370B2 (en) | Chuck |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050112 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060711 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20061010 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20061127 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070111 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070313 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20070412 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070514 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20070625 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110518 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120518 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130518 Year of fee payment: 6 |

|

| LAPS | Cancellation because of no payment of annual fees |