JP3582761B2 - 電子放出部形成用有機金属化合物、並びに電子放出素子、電子源および画像形成装置の製造方法 - Google Patents

電子放出部形成用有機金属化合物、並びに電子放出素子、電子源および画像形成装置の製造方法 Download PDFInfo

- Publication number

- JP3582761B2 JP3582761B2 JP10401397A JP10401397A JP3582761B2 JP 3582761 B2 JP3582761 B2 JP 3582761B2 JP 10401397 A JP10401397 A JP 10401397A JP 10401397 A JP10401397 A JP 10401397A JP 3582761 B2 JP3582761 B2 JP 3582761B2

- Authority

- JP

- Japan

- Prior art keywords

- electron

- voltage

- emitting device

- forming

- emitting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Cold Cathode And The Manufacture (AREA)

- Luminescent Compositions (AREA)

Description

【発明の属する技術分野】

本発明は、電子放出素子形成用有機金属化合物、並びに該有機金属化合物を用いる電子放出素子、電子源および画像形成装置の製造方法に関する。

【0002】

【従来の技術】

従来より、電子放出素子としては大別して熱電子放出素子と冷陰極電子放出素子を用いた2種類のものが知られている。冷陰極電子放出素子には電界放出型(以下、「FE型」という。)、金属/絶縁層/金属型(以下、「MIM型」という。)や、表面伝導型電子放出素子等がある。

【0003】

FE型の例としてはW.P.Dyke&W.W.Dolan、“Field emission”、Advance in Electron Physics、8、89(1956)あるいはC.A.Spindt、“PHYSICALProperties of thin−film field emission cathodes with molybdenium cones”、J.Appl.Phys.,47,5248(1976)等に開示されたものが知られている。

MIM型の例としてはC.A.Mead、”Operation of Tunnel−Emission Devices”、J.Apply.Phys.、32、646(1961)等に開示されたものが知られている。

表面伝導型電子放出素子の例としては、M.I.Elinson、RadioEng.Electron Phys.、10、1290(1965)等に開示されたものがある。

【0004】

表面伝導型電子放出素子は、基板上に形成された小面積の薄膜に、膜面に平行に電流を流すことにより、電子放出が生ずる現象を利用するものである。この表面伝導型電子放出素子としては、前記エリンソン等によるSnO2 薄膜を用いたもの、Au薄膜によるもの[G.Dittmer:“Thin Solid Films”、9、317(1972)]、In2 O3 /SnO2 薄膜によるもの[M.Hartwell and C.G.Fonstad:”IEEE Trans.ED Conf.”、519(1975)]、カーボン薄膜によるもの[荒木久 他:真空、第26巻、第1号、22頁(1983)]等が報告されている。

【0005】

これらの表面伝導型電子放出素子の典型的な例として、M.ハートウェルの素子構成を図14に模式的に示す。同図において1は基板である。4は導電性膜で、この膜はH型形状のパターンにスパッタで形成された金属酸化物薄膜等からなり、後述の通電フォーミングと呼ばれる通電処理により電子放出部5が形成される。尚、図中の素子電極間隔Lは、0.5〜1mm、W’は、0.1mmで設定されている。

【0006】

従来、これらの表面伝導型電子放出素子においては、電子放出を行う前に導電性膜4を予め通電フォーミングと呼ばれる通電処理によって電子放出部5を形成するのが一般的であった。即ち、通電フォーミングとは前記導電性膜4両端に直流電圧あるいは非常にゆっくりとした昇電圧、例えば1V/分程度、を印加通電し、導電性膜を局所的に破壊、変形もしくは変質せしめ、電気的に高抵抗な状態にした電子放出部5を形成することである。尚、電子放出部5とは、導電性膜4の一部に亀裂が発生しその亀裂付近から電子放出が行われる部分である。前記通電フォーミング処理をした表面伝導型電子放出素子は、上述導電性膜4に電圧を印加し、素子に電流を流すことにより、上述の電子放出部5より電子を放出せしめるものである。

【0007】

【発明が解決しようとする課題】

従来、導電性膜4は、有機金属化合物を有機溶媒に溶解した溶液を基板に塗布乾燥後、加熱焼成により有機成分を熱分解除去して金属もしくは金属酸化物としたものであった。導電性膜4の作製工程に有機溶媒を用いることは低コスト化、環境保護などの点から望ましくなく、水に容易に溶解する有機金属化合物の完成が望まれていた。水に溶解する有機金属化合物として、酢酸パラジウム−2−アミノエタノール(特開平7−101619号公報) といった化合物を合成しているが、この化合物を加熱焼成した際には若干量の有機残留物が残るために焼成工程に充分な時間をかける必要があった。これは低コスト化、時間短縮などの面から好ましくなく、焼成工程を短縮できる化合物の完成も望まれていた。

【0008】

更に有機金属化合物を液滴の状態で電極間に付与する方法としては、ピエゾ素子により有機金属化合物の溶液に物理的な衝撃を与えて液滴を作り出し付与する方法、またはヒ一タを用いて有機金属化合物の溶液を急激に発泡させて液滴を作り出し付与する方法(以下、BJ法とする)などが挙げられる。BJ法を用いて液滴を発生させる際にはヒータ面上にコゲが発生する可能性がある。コゲを発生させないためには、溶液中に含まれる化合物の熱分解温度(金属原子と有機成分の結合が切れる温度)が気泡発生温度よりは高いことが必要であると考えられ、熱的に安定な有機金属化合物の開発が望まれてきた。

【0009】

本発明の目的は、上述した解決すべき技術的課題を解決し、水溶性で高温分解性であり且つ分解が速やかに終了する有機金属化合物および、これを用いた電子放出素子の製造方法を提供することにある。また、本発明の別の目的は、該電子放出素子を用いた電子源および画像形成装置の製造方法を提供することにある。

【0010】

【課題を解決するための手段及び作用】

本発明は、上述した課題を解決するために鋭意検討を行って成されたものであり、下述する構成のものである。

即ち本発明の電子放出部形成用有機金属化合物は、基板上の対向する電極間に電子放出部を有する電子放出素子の前記電子放出部を形成する電子放出部形成用有機金属化合物が

【0011】

【化2】

(但し、R=炭素数1〜4のアルキル基、l=2〜4の整数、n=2または3の整数、M=金属)

で表されることを特徴とする。

【0012】

前記電子放出部形成用有機金属化合物の中心をなす金属は、Pd、Ru、Ag、Cu、Rh、Cd、Fe、Pb、Znからなる群から選ぶことができる。

また本発明の電子放出素子の製造方法は、基板上の対向する電極間に導電性膜形成用溶液を付与する工程、付与された溶液を加熱焼成して導電性膜を形成する工程および該導電性膜内に電子放出部を形成する工程を含む電子放出素子の製造方法であって、前記導電性膜形成用溶液として、本発明の有機金属化合物を含む溶液を用いることを特徴とする。

【0013】

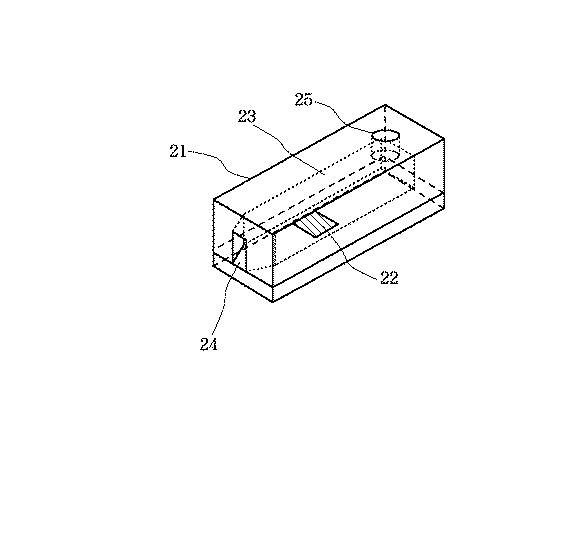

上記溶液を電極間に付与する手段は、液滴を形成し付与することが可能ならば任意の方法でよいが、特に微小な液滴を効率良く適度な精度で発生付与でき、制御性も良好なインクジェット方式が便利である。インクジェット方式にはピエゾ素子等のメカニカルな衝撃、すなわち圧電体に電圧を印加した時の変形力、により液滴を発生付与する方式(以下、ピエゾジェット方式と記載する)や、微小ヒータ等で液を加熱し発生させたバブルにより液滴を発生付与するバブルジェット方式(以下BJ方式と記載する)があるが、いずれの方式でも十ナノグラム程度から数十マイクログラム程度までの微小液滴を再現性良く発生し電極間に付与することができる。この方式で使用されるインクジェットのヘッドの例を図2および図3に示す。図2、3において、21はヘッド本体、22はヒーターまたはピエゾ素子、23はインク流路、24はノズル、25はインク供給管、26はインク溜めをそれぞれ示す。図2は単発ヘッド、図3は単発ヘッドを並列に配置し、導電性膜形成用溶液の吐出および基板等への溶液の付着に要する時間を短縮しようとするものであり、ノズル数は特に限定されるものではない。

【0014】

上記手段で電極間に付与された上記溶液は、乾燥、焼成工程を経て導電性膜となることにより、電極間に電子放出のための薄膜が形成される。

乾燥工程は通常用いられる自然乾燥、送風乾燥、熱乾燥等を用いればよい。焼成工程は通常用いられる加熱手段を用いれば良い。乾燥工程と焼成工程とは必ずしも区別された別工程として行う必要はなく、連続して同時に行ってもかまわない。

【0016】

本発明の電子源の製造方法は、電子放出素子と、この素子への電圧印加手段とを具備する電子源の製造方法であって、前記素子を本発明の電子放出素子の製造方法で製造することを特徴とする。

【0017】

さらに本発明の画像形成装置の製造方法は、電子放出素子および該素子への電圧印加手段とを具備する電子源、前記素子から放出される電子を受けて発光する蛍光膜と、外部信号を用いて前記素子へ印加する電圧を制御する駆動回路とを具備する画像形成装置の製造方法であって、前記素子を本発明の電子放出素子の製造方法で製造することを特徴とする。

【0018】

本発明の有機金属化合物は水溶性で、従来電子放出素子の作製に用いられてきた有機金属化合物よりも分解に要する温度範囲が狭く焼成工程において残留物が残らず、且つ高温で分解する。即ち金属原子とキレート化合物を生成するエチレンジアミンを金属に配位させた金属−エチレンジアミン錯体を電子放出素子形成用として用いることにより、容易に水に溶解しヒータ面上でのコゲの発生が少なく且つ焼成に要するコストの低下及び時間の短縮を達成し、安価且つ容易に電子放出素子、電子源及び画像形成装置を製造することができる。

【0019】

【発明の実施の形態】

以下、図面を参照しながら本発明を説明する。

本発明を適用しうる好ましい電子放出素子は表面伝導型電子放出素子であり表面伝導型電子放出素子の基本的な構成には大別して、平面型及び垂直型の2つの構成が上げられる。

【0020】

表面伝導型電子放出素子について説明する。

図1は本発明の表面伝導型電子放出素子の構成を示す模式図であり、図1(a)は平面図、図1(b)は断面図である。

図1において、1は基板、2、3は素子電極、4は導電性膜、5は電子放出部をそれぞれ示す。基板1としては、石英ガラス、Na等の不純物含有量を減少したガラス、青板ガラス、青板ガラスにスパッタ法等により形成したSiO2 を積層したガラス基板及びアルミナ等のセラミックス及びSi基板等を用いることができる。

【0021】

対向する素子電極2、3の材料としては、一般的な導体材料を用いることができる。これは例えばNi、Cr、Au、Mo、W、Pt、Ti、Al、Cu、Pd等の金属或はこれらの合金、およびPd、Ag、Au、RuO2 、Pd−Ag等の金属、合金或は金属酸化物とガラス等から構成される印刷導体、In2 O3 −SnO2 等の透明導電体およびポリシリコン等の半導体材料等より適宜選択することができる。

【0022】

素子電極間隔L、素子電極長さW、電極の厚さd、導電性膜4の形状等は、応用される形態等を考慮して設計される。素子電極間隔Lは、好ましくは、数千Åから数百μmの範囲とすることができ、より好ましくは、素子電極間に印加する電圧等を考慮して数μmから数十μmの範囲とすることができる。

【0023】

素子電極長さWは、電極の抵抗値、電子放出特性を考慮して、数μmから数百μmの範囲とすることができる。素子電極2、3の膜厚dは、数百Åから数μmの範囲とすることができる。

尚、図1に示した構成だけでなく、基板1上に、導電性膜4、対向する素子電極2、3の順に積層した構成とすることもできる。

【0024】

導電性膜4には、良好な電子放出特性を得るために、微粒子で構成された微粒子膜を用いるのが好ましく、その膜厚は、素子電極2、3へのステップカバレージ、素子電極2、3間の抵抗値及び後述する通電フォーミング条件等を考慮して、適宜設定されるが、通常は数Åから数千Åの範囲とすることが好ましく、より好ましくは10〜500Åの範囲とするのが良い。その抵抗値は、RS が102 から107 Ωの値である。なおRS は、厚さがt、幅がwで長さがlの薄膜の抵抗Rを、R=RS (l/w)とおいたときに現れる。

【0025】

本明細書において、フォーミング処理については、通電処理を例に挙げて説明するが、フォーミング処理はこれに限られるものではなく、膜に亀裂を生じさせて高抵抗状態を形成する処理を包含するものである。

【0026】

導電性膜4は、上記金属の他に、PdO、SnO2 、In2 O3 、PbO、Sb2 O3 等の金属酸化物、HfB2 、ZrB2 、LaB6 、CeB6 、YB4 、GdB4 等の金属硼素化物、TiC、ZrC、HfC、TaC、SiC、WC等の金属炭化物、TiN、ZrN、HfN等の金属窒化物、Si、Ge等の半導体、カーボン等を含むことができる。

【0027】

ここで述べる微粒子膜とは、複数の微粒子が集合した膜であり、その微細構造は、微粒子がここに分散配置した状態あるいは微粒子が互いに隣接、あるいは重なり合った状態(いくつかの微粒子が集合し、全体として島状構造を形成している場合も含む)をとっている。微粒子の粒径は、数Åから数千Åの範囲、好ましくは10〜200Åの範囲である。

【0028】

なお、本明細書では頻繁に「微粒子」という言葉を用いるので、その意味について説明する。

小さな粒子を「微粒子」と呼び、これよりも小さなものを「超微粒子」と呼ぶ。「超微粒子」よりもさらに小さく原子の数が数百個程度以下のものを「クラスター」と呼ぶことは広く行われている。

しかしながら、それぞれの境は厳密なものではなく、どの様な性質に注目して分類するかにより変化する。また「微粒子」と「超微粒子」を一括して「微粒子」と呼ぶ場合もあり、本明細書中での記述はこれに沿ったものである。

【0029】

「実験物理学講座14 表面・微粒子」(木下是雄 編、共立出版 1986年9月1日発行)では次のように記述されている。

「本稿で微粒子と言うときにはその直径がだいたい2〜3μm程度から10nm程度までとし、特に超微粒子と言うときは粒径が10nm程度から2〜3nm程度までを意味することにする。両者を一括して単に微粒子と書くこともあってけっして厳密なものではなく、だいたいの目安である。粒子を構成する原子の数が2個から数十〜数百個程度の場合はクラスターと呼ぶ」(195ページ22〜26行目)

付言すると、新技術開発事業団の“林・超微粒子プロジェクト”での「超微粒子」の定義は、粒径の下限はさらに小さく、次のようなものであった。

【0030】

「創造科学技術推進制度の“超微粒子プロジェクト”(1981〜1986)では、粒子の大きさ(径)がおよそ1〜100nmの範囲のものを“超微粒子”(ultra fine particle)と呼ぶことにした。すると1個の超微粒子はおよそ100〜108 個くらいの原子の集合体という事になる。原子の尺度でみれば超微粒子は大〜巨大粒子である。」(「超微粒子−創造科学技術−」林主税、上田良二、田崎明 編;三田出版 1988年 2ページ1〜4行目)「超微粒子よりさらに小さいもの、すなわち原子が数個〜数百個で構成される1個の粒子は、ふつうクラスターと呼ばれる」(同書2ページ12〜13行目)

上記のような一般的な呼び方をふまえて、本明細書において「微粒子」とは多数の原子・分子の集合体で、粒径の下限は数Å〜10Å程度、上限は数ミクロン程度のものを指すこととする。

電子放出部5は、導電性膜4の一部に形成された高抵抗の亀裂により構成され、導電性膜4の膜厚、膜質、材料及び後述する通電フォーミング等の手法等に依存したものとなる。電子放出部5の内部には、数Åから数百Åの範囲の粒径の導電性微粒子が依存する場合もある。この導電性微粒子は、導電性膜4を構成する材料の元素の一部、あるいは全ての元素を含有するものとなる。電子放出部5及びその近傍の導電性膜4には、炭素及び炭素化合物を有することもできる。

【0031】

以下、図1及び図4を参照しながら製造方法の一例について説明する。図4においても、図1に示した部位と同じ部位には図1に付した符号と同一の符号を付している。

1)基板1を洗剤、純水および有機溶剤等を用いて十分に洗浄し、真空蒸着法、スパッタ法等により素子電極材料を堆積後、例えばフォトリソグラフィー技術を用いて基板1上に素子電極2、3を形成する〔図4(a)〕。

【0032】

2)素子電極2、3を設けた基板1に、インクジェット方式により導電性膜形成用溶液の液滴を付与して〔図4(b)〕、この液滴を乾燥・焼成して導電性膜4を形成する〔図4(c)〕。本発明では上述のように、金属・非金属元素を含んだ導電性膜形成用溶液を使用する。ここでは、金属・非金属元素を含んだ導電性膜形成用溶液の塗布法を挙げて説明したが、導電性膜4の形成法はこれに限られるものではなく、ディッピング法、スピンナー法等を用いることもできる。

【0033】

3)つづいて、フォーミング工程を施す。このフォーミング工程の方法の一例として通電処理による方法を説明する。素子電極2、3間に不図示の電源を用いて、通電を行うと、導電性膜4の部位に、構造の変化した電子放出部5が形成される〔図4(d)〕。通電フォーミングによれば導電性膜4を局所的に破壊、変形もしくは変質等の構造の変化した部位が形成される。該部位が電子放出部5を構成する。通電フォーミングの電圧波形の例を図5に示す。

【0034】

電圧波形は、パルス波形が好ましい。これにはパルス波高値を定電圧としたパルスを連続的に印加する図5(a)に示した手法とパルス波高値を増加させながら電圧パルスを印加する図5(b)に示した手法がある。

図5(a)におけるT1及びT2は電圧波形のパルス幅とパルス間隔である。通常T1は1μ秒〜10m秒、T2は、10μ秒〜100m秒の範囲で設定される。三角波の波高値(通電フォーミング時のピーク電圧)は、表面伝導型電子放出素子の形態に応じて適宜選択される。このような条件のもと、例えば、数秒から数十分間電圧を印加する。パルス波形は三角波に限定されるものではなく、矩形波など所望の波形を採用することができる。

図5(b)におけるT1及びT2は、図5(a)に示したのと同様とすることができる。三角波の波高値(通電フォーミング時のピーク電圧)は、例えば0.1Vステップ程度ずつ、増加させることができる。

【0035】

通電フォーミング処理の終了は、パルス間隔T2中に、導電性膜4を局所的に破壊、変形しない程度の電圧を印加し、電流を測定して検知することができる。例えば0.1V程度の電圧印加により流れる素子電流を測定し、抵抗値を求めて、1Mオーム以上の抵抗を示した時、通電フォーミングを終了させる。

【0036】

4)フォーミングを終えた素子には活性化工程と呼ばれる処理を施すのが好ましい。活性化工程とは、この工程により、素子電流If、放出電流Ieが、著しく変化する工程である。

【0037】

活性化工程は、例えば、有機物質のガスを含有する雰囲気下で、通電フォーミングと同様に、パルスの印加を繰り返すことで行うことができる。この雰囲気は例えば油拡散ポンプやロータリーポンプなどを用いて真空容器内を排気した場合に雰囲気内に残留する有機ガスを利用して形成することができる他、イオンポンプなどにより一旦十分に排気した真空中に、適当な有機物質のガスを導入することによっても得られる。このときの好ましい有機物質のガス圧は、前述の応用の形態、真空容器の形状や、有機物質の種類などにより異なるため、場合に応じ適宜設定される。適当な有機物質としては、アルカン、アルケン、アルキンの脂肪族炭化水素類、芳香族炭化水素類、アルコール類、アルデヒド類、ケトン類、アミン類、フェノール、カルボン、スルホン酸等の有機酸類等を挙げることができ、具体的には、メタン、エタン、プロパンなどCn H2n+2で表される飽和炭化水素、エチレン、プロピレンなどCn H2n等の組成式で表される不飽和炭化水素、ベンゼン、トルエン、メタノール、エタノール、ホルムアルデヒド、アセトアルデヒド、アセトン、メチルエチルケトン、メチルアミン、エチルアミン、フェノール、蟻酸、酢酸、プロピオン酸等が使用できる。この処理により、雰囲気中に存在する有機物質から、炭素あるいは炭素化合物が素子上に堆積し、素子電流If、放出電流Ieが、著しく変化するようになる。

【0038】

活性化工程の終了判定は素子電流Ifと放出電流Ieを測定しながら、適宜行う。なお、パルス幅、パルス間隔、パルス波高値などは適宜設定される。

炭素及び炭素化合物とは、グラファイト(いわゆる高配向性熱分解炭素HOPG、熱分解炭素PG、無定形炭素GCを包含する、HOPGはほぼ完全なグラファイトの結晶構造、PGは結晶粒が200Å程度で結晶構造がやや乱れたもの、GCは結晶粒が20Å程度になり結晶構造の乱れがさらに大きくなったものを指す)、非晶質カーボン(アモルファスカーボン及び、アモルファスカーボンと前記グラファイトの微結晶の混合物を指す)であり、その膜厚は500Å以下の範囲とするのが好ましく、300Å以下の範囲とするのがより好ましい。

【0039】

5)このような工程を経て得られた電子放出素子は、安定化工程を行うことが好ましい。この工程は、真空容器内の有機物質を排気する工程である。真空容器を排気する真空排気装置は、装置から発生するオイルが素子の特性に影響を与えないように、オイルを使用しないものを用いるのが好ましい。具体的には、ソープションポンプ、イオンポンプ等の真空排気装置を挙げることが出来る。

【0040】

前記活性化の工程で、排気装置として油拡散ポンプやロータリーポンプを用い、これから発生するオイル成分に由来する有機ガスを用いた場合は、この成分の分圧を極力低く抑える必要がある。真空容器内の有機成分の分圧は、上記の炭素及び炭素化合物がほぼ新たに堆積しない分圧で1×10−8Torr以下が好ましく、さらには1×10−10 Torr以下が特に好ましい。さらに真空容器内を排気するときには、真空容器全体を加熱して、真空容器内壁や、電子放出素子に吸着した有機物質分子を排気しやすくするのが好ましい。このときの加熱条件は80〜200℃で5時間以上が望ましいが、特にこの条件に限るものではなく、真空容器の大きさや形状、電子放出素子の構成などの諸条件により適宜選ばれる条件により行う。真空容器内の圧力は極力低くすることが必要で、1〜3×10−7Torr以下が好ましく、さらに1×10−8Torr以下が特に好ましい。

【0041】

安定化工程を行った後の、駆動時の雰囲気は、上記安定化処理終了時の雰囲気を維持するのが好ましいが、これに限るものではなく、有機物質が十分除去されていれば、真空度自体は多少低下しても十分安定な特性を維持することが出来る。

【0042】

このような真空雰囲気を採用することにより、新たな炭素あるいは炭素化合物の堆積を抑制でき、結果として素子電流If、放出電流Ieが、安定する。

上述した工程を経て得られた本発明を適用可能な電子放出素子の基本特性について図6、図7を参照しながら説明する。

【0043】

図6は、真空処理装置の一例を示す模式図であり、この真空処理装置は測定評価装置としての機能をも兼ね備えている。図6においても、図1に示した部位と同じ部位には図1に付した符号と同一の符号を付している。図6において、65は真空容器であり、66は排気ポンプである。真空容器65内には電子放出素子が配されている。即ち、1は電子放出素子を構成する基体であり、2及び3は素子電極、4は導電性膜、5は電子放出部である。61は、電子放出素子に素子電圧Vfを印加するための電源、60は素子電極2・3間の導電性膜4を流れる素子電流Ifを測定するための電流計、64は素子の電子放出部より放出される放出電流Ieを捕捉するためのアノード電極である。63はアノード電極64に電圧を印加するための高圧電源、62は素子の電子放出部5より放出される放出電流Ieを測定するための電流計である。一例として、アノード電極の電圧を1kV〜10kVの範囲とし、アノード電極と電子放出素子との距離Hを2mm〜8mmの範囲として測定を行うことができる。

【0044】

真空容器65内には、不図示の真空計等の真空雰囲気下での測定に必要な機器が設けられていて、所望の真空雰囲気中での測定評価を行えるようになっている。排気ポンプ66は、ターボポンプ、ロータリーポンプからなる通常の高真空装置系と更に、イオンポンプ等からなる超高真空装置系とにより構成されている。ここに示した電子源基板を配した真空処理装置の全体は、不図示のヒーターにより200度まで加熱できる。従って、この真空処理装置を用いると、前述の通電フォーミング以降の工程も行うことができる。

【0045】

図7は図6に示した真空処理装置を用いて測定された放出電流Ie、素子電流Ifと素子電圧Vfの関係を模式的に示した図である。図7においては、放出電流Ieが素子電流Ifに比べて著しく小さいので、任意単位で示している。尚、縦、横軸ともリニアスケールである。

【0046】

図7からも明らかなように、本発明を適用可能な表面伝導型電子放出素子は、放出電流Ieに関して対する三つの特徴的特性を有する。

即ち、(i)本素子はある電圧(しきい値電圧と呼ぶ、図7中のVth)以上の素子電圧を印加すると急激に放出電流Ieが増加し、一方しきい値電圧Vth以下では放出電流Ieがほとんど検出されない。つまり、放出電流Ieに対する明確なしきい値電圧Vthを持った非線形素子である。

【0047】

(ii)放出電流Ieが素子電圧Vfに単調増加依存するため、放出電流Ieは素子電圧Vfで制御できる。

(iii)アノード電極64に捕捉される放出電荷は、素子電圧Vfを印加する時間に依存する。すなわち、アノード電極64に捕捉される電荷量は、素子電圧Vfを印加する時間により制御できる。

【0048】

以上の説明により理解されるように、本発明を適用可能な表面伝導型電子放出素子は、入力信号に応じて、電子放出特性を容易に制御できることになる。この性質を利用すると複数の電子放出素子を配して構成した電子源、画像形成装置等、多方面への応用が可能となる。

【0049】

図7においては、素子電流Ifが素子電圧Vfに対して単調増加する(以下、「MI特性」という。)例を実線に示した。素子電流Ifが素子電圧Vfに対して電圧制御型負性抵抗特性(以下、「VCNR特性」という。)を示す場合もある(不図示)。また、これら特性は、前述の工程を制御することで制御できる。本発明の電子放出素子の応用例について以下に述べる。本発明の表面伝導型電子放出素子の複数個を基板上に配列し、例えば電子源あるいは、画像形成装置が構成できる。

【0050】

電子放出素子の配列については、種々のものが採用できる。一例として、並列に配置した多数の電子放出素子の個々を両端で接続し、電子放出素子の行を多数個配し(行方向と呼ぶ)、この配線と直行する方向(列方向と呼ぶ)で、該電子放出素子の上方に配した制御電極(グリッドとも呼ぶ)により、電子放出素子からの電子を制御駆動するはしご状配置のものがある。これとは別に、電子放出素子をX方向及びY方向に行列状に複数配し、同じ行に配された複数の電子放出素子の電極の一方を、X方向の配線に共通に接続し、同じ列に配された複数の電子放出素子の電極の他方を、Y方向の配線に共通に接続するものが挙げられる。このようなものは所謂単純マトリクス配置である。まず単純マトリクス配置について以下に詳述する。

【0051】

本発明の表面伝導型電子放出素子については、前述したとおり(i)ないし(iii)の特性がある。即ち、表面伝導型電子放出素子からの放出電子は、しきい値電圧以上では、対向する素子電極間に印加するパルス状電圧の波高値と巾で制御できる。一方、しきい値電圧以下では、殆ど放出されない。この特性によれば、多数の電子放出素子を配置した場合においても、個々の素子に、パルス状電圧を適宜印加すれば、入力信号に応じて、表面伝導型電子放出素子を選択して電子放出量を制御できる。

【0052】

以下この原理に基づき、本発明を適用可能な電子放出素子を複数配して得られる電子源基板について、図8を用いて説明する。図8において、81は電子源基板、82はX方向配線、83はY方向配線である。84は表面伝導型電子放出素子、85は結線である。尚、表面伝導型電子放出素子84は、平面型あるいは垂直型のどちらであってもよい。

【0053】

m本のX方向配線82はDX1、DX2、・・・DXmからなり、真空蒸着法、印刷法、スパッタ法等を用いて形成された導電性金属等で構成することができる。配線の材料、膜厚、巾は、適宜設定される。Y方向配線83はDY1、DY2、・・・DYnのn本の配線よりなり、X方向配線82と同様に形成される。これらm本のX方向配線82とn本のY方向配線83との間には、不図示の層間絶縁層が設けられており、両者を電気的に分離している(m、nは、共に正の整数)。

【0054】

不図示の層間絶縁層は、真空蒸着法、印刷法、スパッタ法等を用いて形成されたSiO2 等で構成される。例えば、X方向配線82を形成した基板81の全面或は一部に所望の形状で形成され、特に、X方向配線82とY方向配線83の交差部の電位差に耐え得るように、膜厚、材料、製法が適宜設定される。X方向配線82とY方向配線83は、それぞれ外部端子として引き出されている。

表面伝導型放出素子84を構成する一対の電極(不図示)は、m本のX方向配線82とn本のY方向配線83と、導電性金属等からなる結線85によって電気的に接続されている。

【0055】

配線82と配線83を構成する材料、結線85を構成する材料、結線85を構成する材料、及び一対の素子電極を構成する材料はその構成元素の一部あるいは全部が同一であっても、またそれぞれ異なってもよい。これら材料は、例えば前述の素子電極の材料より適宜選択される。素子電極を構成する材料と配線材料が同一である場合には、素子電極に接続した配線は素子電極ということもできる。

【0056】

X方向配線82には、X方向に配列した表面伝導型放出素子84の行を選択するための走査信号を印加する不図示の走査信号印加手段が接続される。一方、Y方向配線83には、Y方向に配列した表面伝導型放出素子84の各列を入力信号に応じて、変調するための不図示の変調信号発生手段が接続される。各電子放出素子に印加される駆動電圧は、当該素子に印加される走査信号と変調信号の差電圧として供給される。上記構成においては、単純なマトリクス配線を用いて、個別の素子を選択し、独立に駆動可能とすることができる。

【0057】

このような単純マトリクス配置の電子源を用いて構成した画像形成装置について、図9と図10及び図11を用いて説明する。図9は、画像形成装置の表示パネルの一例を示す模式図であり、図10は、図9の画像形成装置に使用される蛍光膜の模式図である。図11はNTSC方式のテレビ信号に応じて表示を行うための駆動回路の一例を示すブロック図である。

【0058】

図9において、81は電子放出素子を複数配した電子源基板、91は電子源基板81を固定したリアプレート、96はガラス基板93の内面に蛍光膜94とメタルバック95等が形成されたフェースプレートである。92は支持枠であり該支持枠92には、リアプレート91、フェースプレート96がフリットガラス等を用いて接続されている。98は外囲器であり、例えば大気中あるいは、窒素中で、400〜500度の温度範囲で10分以上焼成することで、封着して構成される。

84は図1における電子放出部に相当する。82、83は表面伝導型電子放出素子の一対の素子電極と接続されたX方向配線及びY方向配線である。

【0059】

外囲器98は上述の如く、フェースプレート96、支持枠92、リアプレート91で構成される。リアプレート91は主に基板81の強度を補強する目的で設けられるため、基板81自体で十分な強度を持つ場合は別体のリアプレート91は不要とすることができる。即ち、基板81に直接支持枠92を封着し、フェースプレート96、支持枠92及び基板81で外囲器98を構成しても良い。一方、フェースプレート96、リアプレート91間に、スペーサーとよばれる不図示の支持体を設置することにより、大気圧に対して十分な強度をもつ外囲器98の構成することもできる。

【0060】

図10は、蛍光膜を示す模式図である。蛍光膜94は、モノクロームの場合は蛍光体のみから構成することができる。カラーの蛍光膜の場合は、蛍光体の配列によりブラックストライプあるいはブラックマトリクスなどと呼ばれる黒色導電材101と蛍光体102とから構成することができる。ブラックストライプ、ブラックマトリクスを設ける目的は、カラー表示の場合、必要となる三原色蛍光体の各蛍光体102間の塗り分け部を黒くすることで混色等を目立たなくすることと、蛍光膜94における外光反射によるコントラストの低下を抑制することにある。ブラックストライプの材料としては、通常用いられている黒鉛を主成分とする材料の他、導電性があり、光の透過及び反射が少ない材料を用いることができる。

【0061】

ガラス基板103に蛍光体を塗布する方法はモノクローム、カラーによらず、沈殿法、印刷法等が採用できる。蛍光膜94の内面側には通常メタルバック95が設けられる。メタルバックを設ける目的は、蛍光体の発光のうち内面側への光をフェースプレート96側へ鏡面反射することにより輝度を向上させること、電子ビーム加速電圧を印加するための電極として作用させること、外囲器内で発生した負イオンの衝突によるダメージから蛍光体を保護すること等である。メタルバックは、蛍光膜作製後、蛍光膜の内面側表面の平滑化処理(通常、「フィルミング」と呼ばれる)を行い、その後A1を真空蒸着等で堆積することで作製できる。

【0062】

フェースプレート96には、更に蛍光膜94の導電性を高めるため、蛍光膜94の外面側に透明電極(不図示)を設けてもよい。

前述の封着を行う際には、カラーの場合は各色蛍光体と電子放出素子とを対応させる必要があり、十分な位置合わせが不可欠となる。

【0063】

図9に示した画像形成装置は、例えば以下のようにして製造される。

外囲器98は、前述の安定化工程と同様に、適宜加熱しながら、イオンポンプ、ソープションポンプなどのオイルを使用しない排気装置により不図示の排気管を通じて排気し、10−7Torr程度の真空度の有機物質の十分少ない雰囲気にした後、封止が成される。外囲器98の封止後の真空度を維持するために、ゲッター処理をおこなうこともできる。これは、外囲器98の封止を行う直前あるいは封止後に、抵抗加熱あるいは高周波加熱等を用いた加熱により、外囲器98内の所定の位置(不図示)に配置されたゲッターを加熱し、蒸着膜を形成する処理である。ゲッターは通常Ba等が主成分であり、該蒸着膜の吸着作用により、たとえば1×10−5ないしは1×10−7Torrの真空度を維持するものである。ここで、表面伝導型電子放出素子のフォーミング処理以降の工程は、適宜設定できる。

【0064】

次に、単純マトリクス配置の電子源を用いて構成した表示パネルに、NTSC方式のテレビ信号に基づいたテレビジョン表示を行う為の駆動回路の構成例について、図11を用いて説明する。図11において、111は画像表示パネル、112は走査回路、113は制御回路、114はシフトレジスタである。115はラインメモリ、116は同期信号分離回路、117は変調信号発生器、VxおよびVaは直流電圧源である。

【0065】

表示パネル111は、端子Dox1ないしDoxm、端子Doy1ないしDoyn、及び高圧端子Hvを介して外部の電気回路と接続している。端子Dox1ないしDoxmには、表示パネル内に設けられている電子源、即ち、M行N列の行列状にマトリクス配線された表面伝導型電子放出素子群を一行(N素子)ずつ順次駆動する為の走査信号が印加される。

【0066】

端子Dy1ないしDynには、前記走査信号により選択された一行の表面伝導型電子放出素子の各素子の出力電子ビームを制御する為の変調信号が印加される。高圧端子Hvには、直流電圧源Vaより、例えば10K[V]の直流電圧が供給されるが、これは表面伝導型電子放出素子から放出される電子ビームに蛍光体を励起するのに十分なエネルギーを付与する為の加速電圧である。

【0067】

走査回路112について説明する。同回路は、内部にM個のスイッチング素子を備えたもので(図中、S1ないしSmで模式的に示している)ある。各スイッチング素子は、直流電圧源Vxの出力電圧もしくは0[V](グランドレベル)のいずれか一方を選択し、表示パネル111の端子Dx1ないしDxmと電気的に接続される。S1ないしSmの各スイッチング素子は、制御回路103が出力する制御信号Tscanに基づいて動作するものであり、例えばFETのようなスイッチング素子を組み合わせる事により構成する事ができる。

【0068】

直流電圧源Vxは、本例の場合には表面伝導型電子放出素子の特性(電子放出しきい値電圧)に基づき、走査されていない素子に印加される駆動電圧が電子放出しきい値電圧以下となるような一定電圧を出力するよう設定されている。

制御回路113は、外部より入力する画像信号に基づいて適切な表示が行われるように各部の動作を整合させる機能を有する。制御回路113は、同期信号分離回路116より送られる同期信号Tsyncに基づいて、各部に対してTscanおよびTsftおよびTmryの各制御信号を発生する。

【0069】

同期信号分離回路116は、外部から入力されるNTSC方式のテレビ信号から、同期信号成分と輝度信号成分とを分離する為の回路で、一般的な周波数分離(フィルター)回路等を用いて構成できる。同期信号分離回路116により分離された同期信号は、垂直同期信号と水平同期信号より成るが、ここでは説明の便宜上、Tsync信号として図示した。前記テレビ信号から分離された画像の輝度信号成分を便宜上DATA信号と表した。該DATA信号はシフトレジスタ114に入力される。

【0070】

シフトレジスタ114は、時系列的にシリアルに入力される前記DATA信号を、画像の1ライン毎にシリアル/パラレル変換するためのもので、前記制御回路113より送られる制御信号Tsftに基づいて動作する(すなわち、制御信号Tsftは、シフトレジスタ114のシフトクロックであると言うこともできる)。シリアル/パラレル変換された画像1ライン分(電子放出素子N素子分の駆動データに相当)のデータは、Id1ないしIdnのN個の並列信号として前記シフトレジスタ114より出力される。

【0071】

ラインメモリ115は、画像1ライン分のデータを必要時間の間だけ記憶する為の記憶装置であり、制御回路113より送られる制御信号Tmryに従って適宜Id1ないしIdnの内容を記憶する。記憶された内容は、I’d1ないしI’dnとして出力され、変調信号発生器117に入力される。

変調信号発生器117は、前記画像データI’d1ないしI’dnの各々に応じて、表面電動型電子放出素子の各々を適切に駆動変調する為の信号源であり、その出力信号は、端子Doy1ないしDoynを通じて表示パネル111内の表面伝導型電子放出素子に印加される。

【0072】

前述したように、本発明を適用可能な電子放出素子は放出電流Ieに対して以下の基本特性を有している。即ち、電子放出には明確なしきい値電圧Vthがあり、Vth以上の電圧を印加された時のみ電子放出が生じる。電子放出しきい値以上の電圧に対しては、素子への印加電圧の変化に応じて放出電流も変化する。このことから、本素子にパルス状の電圧を印加する場合、例えば電子放出しきい値以下の電圧を印加しても電子放出は生じないが、電子放出しきい値の電圧を印加する場合には電子ビームが出力される。その際、パルスの波高値Vmを変化させることにより出力電子ビームの強度を制御する事が可能である。また、パルスの幅Pwを変化させる事により出力される電子ビームの電荷の総量を制御する事が可能である。

【0073】

従って、入力信号に応じて、電子放出素子を変調する方式としては、電圧変調方式、パルス幅変調方式等が採用できる。電圧変調方式を実施するに際しては、変調信号発生器117として、一定長さの電圧パルスを発生し、入力されるデータに応じて適宜パルスの波高値を変調するような電圧変調方式の回路を用いることができる。

【0074】

パルス幅変調方式を実施するに際しては、変調信号発生器117として、一定の波高値の電圧パルスを発生し、入力されるデータに応じて適宜電圧パルスの幅を変調するようなパルス幅変調方式の回路を用いることができる。

シフトレジスタ114やラインメモリ115は、デジタル信号式のものでもアナログ信号式のものでも採用できる。画像信号のシリアル/パラレル変換や記憶が所定の速度で行われれば良いからである。

【0075】

デジタル信号式を用いる場合には、同期信号分離回路116の出力信号DATAをデジタル信号化する必要があるが、これは116の出力部にA/D変換器を設ければ良い。これに関連してラインメモリ115の出力信号がデジタル信号かアナログ信号かにより、変調信号発生器117に用いられる回路が若干異なったものとなる。即ち、デジタル信号を用いた電圧変調方式の場合、変調信号発生器117には、例えばD/A変換回路を用い、必要に応じて増幅回路などを付加する。パルス幅変調方式の場合、変調信号発生器117には、例えば、高速の発振器および発振器の出力する波数を計数する計数器(カウンタ)及び計数器の出力値と前記メモリの出力値を比較する比較器(コンパレータ)を組み合せた回路を用いる。必要に応じて、比較器の出力するパルス幅変調された変調信号を表面電動型電子放出素子の駆動電圧にまで電圧増幅するための増幅器を付加することもできる。

【0076】

アナログ信号を用いた電圧変調方式の場合、変調信号発生器117には、例えばオペアンプなどを用いた増幅回路を採用でき、必要に応じてレベルシフト回路などを付加することもできる。パルス幅変調方式の場合には、例えば、電圧制御型発振回路(VCO)を採用でき、必要に応じて表面伝導型電子放出素子の駆動電圧まで電圧増幅するための増幅器を付加することもできる。

【0077】

このような構成をとり得る本発明を適用可能な画像表示装置においては、各電子放出素子に、容器外端子Dox1ないしDoxm、Doy1ないしDoynを介して電圧を印加することにより、電子放出が生ずる。高圧端子Hvを介して、メタルバック95、あるいは透明電極(不図示)に高圧を印加し、電子ビームを加速する。加速された電子は、蛍光膜94に衝突し、発光が生じて画像が形成される。

【0078】

ここで述べた画像形成装置の構成は、本発明を適用可能な画像形成装置の一例であり、本発明の技術思想に基づいて種々の変形が可能である。入力信号については、NTSC方式をあげたが、入力信号はこれに限られるものではなく、PAL、SECAM方式などの他、これよりも、多数の走査線からなるTV信号(例えば、MUSE方式をはじめとする高品位TV)方式をも採用できる。

【0079】

次に、はしご型配置の電子源及び画像形成装置について図12、図13を用いて説明する。

図12は、はしご型配置の電子源の一例を示す模式図である。図12において、120は電子源基板、121は電子放出素子である。122、Dx1〜Dx10は、電子放出素子121を接続するための共通配線である。電子放出素子121は、基板120上に、X方向に並列に複数個配されている(これを素子行と呼ぶ)。この素子行が複数個配されて、電子源を構成している。各素子行の共通配線間に駆動電圧を印加することで、各素子行を独立に駆動させることができる。即ち、電子ビームを放出させたい素子行には、電子放出しきい値以上の電圧を、電子ビームを放出しない素子行には、電子放出しきい値以下の電圧を印加する。各素子行間の共通配線Dx2〜Dx9は、例えばDx2、Dx3を同一配線とすることもできる。

【0080】

図13は、はしご型配置の電子源を備えた画像形成装置におけるパネル構造の一例を示す模式図である。130はグリッド電極、131は電子が通過するための空孔、132はDox1、Dox2...Doxmよりなる容器外端子である。133はグリッド電極130と接続されたG1、G2...Gnからなる容器外端子、134は各素子行間の共通配線を同一配線とした電子源基板である。図13においては、図9、12に示した部位と同じ部位には、これらの図に付したのと同一の符号を付している。ここに示した画像形成装置と図9に示した単純マトリクス配置の画像形成装置との大きな違いは、電子源基板120とフェースプレート96の間にグリッド電極130を備えているか否かである。

【0081】

図13においては、基板120とフェースプレート96の間には、グリッド電極130が設けられている。グリッド電極130は、表面伝導型放出素子から放出された電子ビームを変調するためのものであり、はしご型配置の素子行と直交して設けられたストライプ状の電極に電子ビームを通過させるため、各素子に対応して1個ずつ円形の開口131が設けられている。グリッドの形状や設置位置は図13に示したものに限定されるものではない。例えば、開口としてメッシュ状に多数の通過口を設けることもでき、グリッドを表面伝導型放出素子の周囲や近傍に設けることもできる。

容器外端子132およびグリッド容器外端子133は、不図示の制御回路と電気的に接続されている。

【0082】

本例の画像形成装置では、素子行を1列ずつ順次駆動(走査)していくのと同期してグリッド電極列に画像1ライン分の変調信号を同時に印加する。これにより、各電子ビームの蛍光体への照射を制御し、画像を1ラインずつ表示することができる。

発明の画像形成装置は、テレビジョン放送の表示装置、テレビ会議システムやコンピューター等の表示装置の他、感光性ドラム等を用いて構成された光プリンターとしての画像形成装置等としても用いることもできる。

【0083】

【実施例】

以下、具体的な実施例を挙げて本発明を詳しく説明するが、本発明はこれら実施例に限定されるものではなく、本発明の目的が達成される範囲内での各要素の置換や設計変更がなされたものをも包含する。

【0084】

実施例1

200cm3 のナス型フラスコに0.5gの酢酸パラジウムと50cm3 のイソプロピルアルコールを入れ、フラスコを水冷しつつ0.33gのエチレンジアミンを10cm3 のイソプロピルアルコールに溶解した溶液を徐々に加えた。溶媒をエバポレートにより除き、少量のイソプロピルアルコールを加え加熱溶解させた。溶液を熱時濾過し、冷却、酢酸パラジウムーエチレンジアミン錯体(PA−EN)を再結晶させた。空気中でのTG測定の結果、酢酸パラジウム−エチレンジアミン錯体の分解温度は205〜270℃であった。

【0085】

実施例2

200cm3 のナス型フラスコに0.5gの酢酸銅と50cm3 のイソプロピルアルコールを入れ、フラスコを水冷しつつ0.40gのエチレンジアミンを10cm3 のイソプロピルアルコールに溶解した溶液を徐々に加えた。溶媒をエバポレートにより除き、少量のイソプロピルアルコ一ルを加え加熱溶解させた。溶液を熱時濾過し、冷却、酢酸銅一エチレンジアミン錯体(CA−EN)を再結晶させた。空気中でのTG測定の結果、酢酸銅一エチレンジアミン錯体の分解温度は196〜255℃であった。

【0086】

実施例3

200cm3 のナス型フラスコに0.5gの酢酸亜鉛水和物と50cm3 のイソプロピルアルコールを入れ、フラスコを水冷しつつ0.30gのエチレンジアミンを10cm3 のイソプロピルアルコールに溶解した溶液を徐々に加えた。溶媒をエバポレートにより除き、少量のイソプロピルアルコールを加え加熱溶解させた。溶液を熱時濾過し、冷却、酢酸亜鉛一エチレンジアミン錯体(ZA−EN)を再結晶させた。空気中でのTG測定の結果、酢酸亜鉛−エチレンジアミン錯体の分解温度は140〜208℃であった。

【0087】

実施例4

200cm3 のナス型フラスコに0.5gの酢酸ロジウムと50cm3 のィソプロピルアルコールを入れ、フラスコを水冷しつつ0.26gのエチレンジアミンを10cm3 のイソプロピルアルコールに溶解した溶液を徐々に加えた。溶媒をエバポレートにより除き、少量のイソプロピルアルコールを加え加熱溶解させた。溶液を熱時濾過し、冷却、酢酸ロジウムーエチレンジアミン錯体(RA−EN)を再結晶させた。空気中でのTG測定の結果、酢酸ロジウムーエチレンジアミン錯体の分解温度は212〜287℃であった。

【0088】

実施例5

本実施例の電子放出素子として図1(a)、1(b)に示すタイプの表面伝導型電子放出素子を作製した。

図1は、本発明を適用可能な平面型表面伝導型電子放出素子の構成を示す模式図であり、図1(a)は平面図、図1(b)は断面図である。

【0089】

図1において1は絶縁性基板、2と3は素子に電圧を印加するための素子電極、4は電子放出部を含む導電性膜、5は電子放出部である。なお、図中のL1は素子電極2と素子電極3の素子電極間隔、W1は素子電極の幅、dは素子電極の厚さ、W2は素子の幅を表している。

【0090】

図4を用いて、本実施例の電子放出素子の作製方法を述べる。

絶縁性基板1として石英基板を用い、これを有機溶剤により充分に洗浄後、該基板1面上に、白金からなる素子電極2、3を5組形成した〔図4(a)〕。この時、素子電極間隔L1は10μmとし、素子電極の幅W1を500μm、その厚さdを1000Åとした。

【0091】

0.5gのPA−EN、0.05gの86%鹸化ポリビニルアルコール(平均重合度500)、25gのイソプロピルアルコールを取り、水を加えて全量を100gとした。このパラジウム化合物溶液をポアサイズ0.25μmのメンブランフィルタで濾過し、濾液をキヤノン(株)のバブルジェットプリンタヘッドBC−01に充填し(へッド部分の構造模式図を図2及び3に示した)、所定のヘッド内ヒータに外部より20Vの直流電圧を7μ秒印加して、前記石英基板の素子電極2、3の各ギャップ部分にパラジウム化合物溶液を吐出した。

【0092】

へッドと基板の相対位置を保持したままさらに5回吐出を繰り返した〔図4(b)〕。液滴はほぼ円形でその直径は約110μmとなった。ここで7は液滴を付与するバブルジェット方式のへッドである。これを大気雰囲気300℃のオーブン中で10分加熱して前記金属化合物を基板上で分解堆積させたところ、酸化パラジウム微粒子(本実施例の場合は平均粒径:約81Å)からなる微粒子膜(導電性膜4)が各電極間に生成した〔図4(c)〕。これらの膜を光学顕微鏡で観察したところ、結晶の析出もなく均一な酸化パラジウム膜が生成していた。

【0093】

次に素子電極2及び3の間に電圧を印加し、導電性膜4に通電処理(フォ一ミング処理)を施し電子放出部5を形成した〔図4(d)〕。

【0094】

フォーミング処理の電圧波形を図5に示す。図5中、T1及びT2は電圧波形のパルス幅とパルス問隔であり、本実施例ではT1をlm秒、T2を10m秒とし、三角波の波高値(フォーミング時のピーク電圧)は5Vとし、フオーミング処理は約1×10−6Torrの真空雰囲気下で60秒間行った。導電性膜間のシート抵抗値のバラツキは10%であった。

【0095】

このように作成された電子放出部5は、パラジウム元素を主成分とする微粒子が分散配置された状態となり、その微粒子の平均粒径は28Åであった。

以上のようにして作成された素子について、その電子放出特性の測定を行った。図6に測定評価装置の概略構成図を示す。

【0096】

図6においても、1は絶縁性基板、2及び3は素子電極、4は導電性膜、5は電子放出部を示し、61は素子に電圧を印加するための電源、60は素子電流Ifを測定するための電流計、64は素子より発生する放出電流Ieを測定するためのアノード電極、63はアノード電極64に電圧を印加するための高圧電源、62は放出電流を測定するための電流計である。

【0097】

電子放出素子の上記素子電流If、放出電流Ieの測定にあたっては、素子電極2、3に電源61と電流計60とを接続し、該電子放出素子の上方に電源63と電流計62とを接続し、該電子放出素子の上方に電源63と電流計62とを接続したアノード電極64を配置している。また、本電子放出素子およびアノード電極64は真窒装置内に設置されており、その真空装置には不図示の排気ポンプ及び真空計等の真空装置に必要な機器が具備されており、所望の真空下で本素子の測定評価を行えるようになっている。なお本実施例では、アノード電極と電子放出素子間の距離を4mm、アノード電極の電位をlkV、電子放出特性測定時の真空装置内の真空度を1×10−6Torrとした。

【0098】

以上のような測定評価装置を用いて、本電子放出素子の電極2及び3の間に素子電圧を印加し、その時に流れる素子電流If及び放出電流Ieを測定したところ、図5に示したような電流一電圧特性が得られた。5組の素子は平均して、素子電圧7.4V程度から急激に放出電流Ieが増加し、素子電圧16Vでは素子電流Ifが2.4mA、放出電流Ieが1.0μAとなり、電子放出効率η=Ie/Ifは0.042%であった。

【0099】

アノード電極34の替わりに、前述した蛍光膜とメタルバックを有するフェースプレートを真空装置内に配置した。こうして電子源からの電子放出を試みたところ蛍光膜の一部が発光し、素子電流Ifに応じて発光の強さが変化した。こうして本素子が発光表示素子として機能することがわかった。

【0100】

比較例1

酢酸パラジウム−モノエタノールアミン錯体(分解温度範囲135〜210℃)を使用した以外は、実施例5と同様に5組の電子放出素子を作製した。その際、大気雰囲気下、錯体を基板上で分解堆積させ、酸化パラジウムからなる微粒子膜(本比較例の場合は平均粒径:約85Å)を生成するのには350℃のオーブン中で15分間加熱する必要があった。300℃で10分間の加熱では完全には酸化パラジウム微粒子膜とはならず、有機成分が残留していることが熱天秤測定により観測された。導電性膜間のシート抵抗値のバラツキは20%であった。さらに実施例5と同様に電子放出効率を測定したところ、0.03%であった。

【0101】

実施例6〜8

実施例2〜4で合成した錯体を用いて実施例5と同様にして各実施例についてぞれぞれ5組の電子放出素子を作製した。作製条件、電子放出効率およびシート抵抗値のバラツキを表1に示す。なお、導電性膜を光学顕微鏡で観察したところ、結晶の析出もなく均一であった。

【0102】

【表1】

【0103】

実施例9〜23

表2〜4に示す組成を有する有機金属化合物溶液を調製し、実施例5のパラジウム化合物溶液のかわりに用いて、実施例5と同様にしてバブルジェット方式により、各実施例の溶液をそれぞれ5組の素子電極の各ギャップ部分に吐出した。基板を2%の水素を含むヘリウム雰囲気下で15分間400度で熱処理し、金属化合物を熱分解して導電性膜を形成した。導電性膜を光学顕微鏡で観察したところ、結晶の析出もなく均一であった。

【0104】

さらに実施例5と同様のフォーミングおよび活性化工程を経て電子放出素子を作製した。素子の作製後、素子電圧14〜18Vにおいて電子放出現象が確認できた。

【0105】

【表2】

【0106】

【表3】

【0107】

【表3】

【0108】

【発明の効果】

以上説明したように、本発明の有機金属化合物は水溶性であり、熱分解温度範囲が従来に比べて狭く分解時間も短い。従ってこの有機金属化合物を用いて電子放出素子の電子放出部を形成する際に用いる液滴の溶媒として、有機溶媒を使用する必要がなく低コストであり、該液滴を従来に比べて短時間で焼成できる。

【0109】

また、本発明の有機金属化合物をもちいて形成された導電性膜中の結晶生成が抑制され、導電性膜のシート抵抗値のバラツキを16%以内に抑えることができ、フォーミング時および電子放出時の電子放出素子間のバラツキも小さくすることができる。さらに電子放出特性が安定しているため、この素子を複数個並べた画像形成装置は輝度むらの少ない高品位な画像形成装置となる。

【図面の簡単な説明】

【図1】本発明に適用可能な表面伝導型電子放出素子の構成を示す模式的平面図及び断面図である。

【図2】本発明に適用可能な導電性膜形成用溶液吐出ヘッドの構成の一例を示す模式図である。

【図3】本発明に適用可能な並列型導電性膜形成用溶液吐出ヘッドの構成の一例を示す模式図である。

【図4】本発明の表面伝導型電子放出素子の製造方法の一例を示す模式図である。

【図5】本発明の表面伝導型電子放出素子の製造に際して採用できる通電フォーミングの処理における電圧波形の一例を示す模式図である。

【図6】測定評価機能を備えた真空処理装置の一例を示す模式図である。

【図7】本発明の表面伝導型電子放出素子についての放出電流Ie、素子電流Ifと素子電圧Vfの関係の一例を示すグラフである。

【図8】単純マトリクス配置した本発明の電子源の一例を示す模式図である。

【図9】単純マトリクス配置した本発明の画像形成装置の表示パネルの一例を示す模式図である。

【図10】蛍光膜の一例を示す模式図である。

【図11】画像形成装置にNTSC方式のテレビ信号に応じて表示を行うための駆動回路の一例を示すブロック図である。

【図12】梯子配置した本発明の電子源の一例を示す模式図である。

【図13】梯子配置した本発明の画像形成装置の表示パネルの一例を示す模式図である。

【図14】ハートウェルの表面伝導型電子放出素子の一例を示す模式図である。

【符号の説明】

1:基板、2、3:素子電極、4:導電性膜、5:電子放出部、7:ヘッド、21:ノズル本体、22:ヒーターまたはピエゾ素子、23:インク流路、25:インク供給管、26:インク溜め、60:素子電極2、3間の導電性膜4を流れる素子電流Ifを測定するための電流計、61:電子放出素子に素子電圧Vfを印加するための電源、62:電子放出部5より放出される放出電流Ieを測定するための電流計、63:アノード電極64に電圧を印加するための高圧電源、64:素子の電子放出部より放出される放出電流Ieを捕捉するためのアノード電極、65:真空装置、66:排気ポンプ、81:電子源基板、82:X方向配線、83:Y方向配線、84:表面伝導型電子放出素子、85:結線、91:リアプレート、92:支持枠、93:ガラス基板、94:蛍光膜、95:メタルバック、96:フェースプレート、97:高圧端子、98:外囲器、101:黒色導電材、102:蛍光体、103:ガラス基板、111:表示パネル、112:走査回路、113:制御回路、114:シフトレジスタ、115:ラインメモリ、116:同期信号分離回路、117:変調信号発生器、VxおよびVa:直流電圧源、120:電子源基板、121:電子放出素子、122:Dx1〜Dx10は、前記電子放出素子を配線するための共通配線、130:グリッド電極、131:電子が通過するための空孔、132:Dox1,Dox2...Doxmよりなる容器外端子、133:グリッド電極130と接続されたG1、G2。

Claims (8)

- 前記電子放出部形成用有機金属化合物の中心をなす金属が、Pd、Ru、Ag、Cu、Rh、Cd、Fe、PbおよびZnからなる群から選ばれることを特徴とする請求項1に記載の電子放出部形成用有機金属化合物。

- 基板上の対向する電極間に導電性膜形成用溶液を付与する工程、付与された溶液を加熱焼成して導電性膜を形成する工程および該導電性膜内に電子放出部を形成する工程を含む電子放出素子の製造方法であって、前記導電性膜形成用溶液として、請求項1または2に記載の有機金属化合物を含む溶液を用いることを特徴とする電子放出素子の製造方法。

- 前記溶液の液滴の付与方法がインクジェット方式であることを特徴とする請求項3に記載の電子放出素子の製造方法。

- 前記インクジェット方式がピエゾジェット方式であることを特徴とする請求項4に記載の電子放出素子の製造方法。

- 前記インクジェット方式がバブルジェット方式であることを特徴とする請求項4に記載の電子放出素子の製造方法。

- 電子放出素子と、この素子への電圧印加手段とを具備する電子源の製造方法であって、前記素子を請求項3〜6のいずれか1つに記載の方法で製造することを特徴とする電子源の製造方法。

- 電子放出素子および該素子への電圧印加手段を具備する電子源と、前記素子から放出される電子を受けて発光する蛍光膜と、外部信号を用いて前記素子へ印加する電圧を制御する駆動回路とを具備する画像形成装置の製造方法であって、前記素子を請求項3〜6のいずれか1つに記載の方法で製造することを特徴とする画像形成装置の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP10401397A JP3582761B2 (ja) | 1997-04-08 | 1997-04-08 | 電子放出部形成用有機金属化合物、並びに電子放出素子、電子源および画像形成装置の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP10401397A JP3582761B2 (ja) | 1997-04-08 | 1997-04-08 | 電子放出部形成用有機金属化合物、並びに電子放出素子、電子源および画像形成装置の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10283910A JPH10283910A (ja) | 1998-10-23 |

| JP3582761B2 true JP3582761B2 (ja) | 2004-10-27 |

Family

ID=14369392

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP10401397A Expired - Fee Related JP3582761B2 (ja) | 1997-04-08 | 1997-04-08 | 電子放出部形成用有機金属化合物、並びに電子放出素子、電子源および画像形成装置の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3582761B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4080248B2 (ja) | 2002-05-31 | 2008-04-23 | 富士通株式会社 | 画像読取装置 |

-

1997

- 1997-04-08 JP JP10401397A patent/JP3582761B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10283910A (ja) | 1998-10-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3234730B2 (ja) | 電子放出素子および電子源基板の製造方法 | |

| JP3229163B2 (ja) | 有機金属錯体、導電性膜形成用材料、並びにそれを用いた電子放出素子、電子源、表示パネルおよび画像形成装置の製造方法 | |

| JP3217949B2 (ja) | 電子放出素子、電子源、表示素子及び画像形成装置の製造方法 | |

| JP3559689B2 (ja) | 電子放出素子、電子源、画像形成装置及びそれらの製造方法 | |

| JP3582761B2 (ja) | 電子放出部形成用有機金属化合物、並びに電子放出素子、電子源および画像形成装置の製造方法 | |

| JP3296549B2 (ja) | インクジェット噴射装置及びそれに用いるインクジェットインク | |

| JP3587335B2 (ja) | 電子放出素子形成用有機金属化合物、並びに電子放出素子および画像形成装置の製造方法 | |

| JP3215322B2 (ja) | 電子放出素子製造用の金属含有水溶液、それを用いた電子放出素子、電子源、表示素子および画像形成装置の製造方法 | |

| JPH1125852A (ja) | 電子源の製造方法、電子源、画像形成装置の製造方法、画像形成装置及び電子源基板の製造装置 | |

| JP3258291B2 (ja) | 有機金属錯体含有インクジェットインクおよび該インクの噴射装置 | |

| JP3596844B2 (ja) | 電子放出素子およびその製造方法、並びに電子源および画像形成装置 | |

| JP3416376B2 (ja) | 表面伝導型電子放出素子の製造方法並びにそれを用いた電子源基板および画像形成装置の製造方法 | |

| JP3728051B2 (ja) | 電子放出素子形成用有機金属化合物、並びに電子放出素子および画像形成装置の製造方法 | |

| JP3592032B2 (ja) | 電子放出素子、電子源および画像形成装置の製造方法 | |

| JP3227090B2 (ja) | 電子放出素子形成用の金属含有水溶液、並びに該水溶液を用いた電子放出素子、電子源、表示パネルおよび画像形成装置の製造方法 | |

| JP3217946B2 (ja) | 電子放出部形成用材料並びに該材料を用いた電子放出素子、電子源、表示素子及び画像形成装置の製造方法 | |

| JP3428806B2 (ja) | 電子放出素子、電子源基板、および画像形成装置の製造方法 | |

| JP3294486B2 (ja) | 電子放出素子の製造方法 | |

| JP3241599B2 (ja) | 電子放出素子、電子源基板、電子源、表示パネルおよび画像形成装置の製造方法 | |

| JP3548431B2 (ja) | 電子源、該電子源を用いた画像形成装置 | |

| JP3217960B2 (ja) | 電子放出素子形成用ニッケル錯体またはその水和物およびその溶液、並びに、電子放出素子および画像形成装置の製造方法 | |

| JP3423527B2 (ja) | 電子放出素子、電子源基板、電子源、表示パネル、および画像形成装置の製造方法 | |

| JP3242083B2 (ja) | 表示パネルおよび画像形成装置の製造方法 | |

| JPH09115433A (ja) | 電子放出素子、電子源、表示素子及び画像形成装置の製造方法 | |

| JPH09106757A (ja) | 電子放出素子、電子源、表示素子および画像形成装置の製造方法並びに電子放出部形成用材料 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20040526 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040630 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20040721 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20040723 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20070806 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080806 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080806 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090806 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090806 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100806 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110806 Year of fee payment: 7 |

|

| LAPS | Cancellation because of no payment of annual fees |