JP2021524390A - 多分散度が低いポリ(アリールエーテルスルホン)(paes)ポリマーを使用する3次元物体の製造方法 - Google Patents

多分散度が低いポリ(アリールエーテルスルホン)(paes)ポリマーを使用する3次元物体の製造方法 Download PDFInfo

- Publication number

- JP2021524390A JP2021524390A JP2020564347A JP2020564347A JP2021524390A JP 2021524390 A JP2021524390 A JP 2021524390A JP 2020564347 A JP2020564347 A JP 2020564347A JP 2020564347 A JP2020564347 A JP 2020564347A JP 2021524390 A JP2021524390 A JP 2021524390A

- Authority

- JP

- Japan

- Prior art keywords

- paes

- polymer

- mol

- pdi

- filament

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G65/00—Macromolecular compounds obtained by reactions forming an ether link in the main chain of the macromolecule

- C08G65/34—Macromolecular compounds obtained by reactions forming an ether link in the main chain of the macromolecule from hydroxy compounds or their metallic derivatives

- C08G65/38—Macromolecular compounds obtained by reactions forming an ether link in the main chain of the macromolecule from hydroxy compounds or their metallic derivatives derived from phenols

- C08G65/40—Macromolecular compounds obtained by reactions forming an ether link in the main chain of the macromolecule from hydroxy compounds or their metallic derivatives derived from phenols from phenols (I) and other compounds (II), e.g. OH-Ar-OH + X-Ar-X, where X is halogen atom, i.e. leaving group

- C08G65/4012—Other compound (II) containing a ketone group, e.g. X-Ar-C(=O)-Ar-X for polyetherketones

- C08G65/4056—(I) or (II) containing sulfur

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y70/00—Materials specially adapted for additive manufacturing

- B33Y70/10—Composites of different types of material, e.g. mixtures of ceramics and polymers or mixtures of metals and biomaterials

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G75/00—Macromolecular compounds obtained by reactions forming a linkage containing sulfur with or without nitrogen, oxygen, or carbon in the main chain of the macromolecule

- C08G75/20—Polysulfones

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G75/00—Macromolecular compounds obtained by reactions forming a linkage containing sulfur with or without nitrogen, oxygen, or carbon in the main chain of the macromolecule

- C08G75/20—Polysulfones

- C08G75/23—Polyethersulfones

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/106—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C64/00—Additive manufacturing, i.e. manufacturing of three-dimensional [3D] objects by additive deposition, additive agglomeration or additive layering, e.g. by 3D printing, stereolithography or selective laser sintering

- B29C64/10—Processes of additive manufacturing

- B29C64/106—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material

- B29C64/118—Processes of additive manufacturing using only liquids or viscous materials, e.g. depositing a continuous bead of viscous material using filamentary material being melted, e.g. fused deposition modelling [FDM]

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2081/00—Use of polymers having sulfur, with or without nitrogen, oxygen or carbon only, in the main chain, as moulding material

- B29K2081/06—PSU, i.e. polysulfones; PES, i.e. polyethersulfones or derivatives thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Civil Engineering (AREA)

- Composite Materials (AREA)

- Structural Engineering (AREA)

- Ceramic Engineering (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Polymers With Sulfur, Phosphorus Or Metals In The Main Chain (AREA)

- Artificial Filaments (AREA)

Abstract

本開示は、付加製造システムを用いて3次元(3D)物体を製造するための方法であって、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む部品材料から3次元物体の層を印刷することにあるステップを含む方法に関する。本発明は、このようなPAESを含むポリマーフィラメント並びにフィラメントを調製するため及び3D物体を印刷するためのこのPAESの使用に更に関する。【選択図】なし

Description

関連出願

本出願は、2018年5月17日出願の米国特許出願第62/672,764号及び2018年6月19日出願の欧州特許出願公開第18178633.6号に対する優先権を主張するものであり、これらの出願のそれぞれの全内容は、あらゆる目的のために参照により本明細書に組み込まれる。

本出願は、2018年5月17日出願の米国特許出願第62/672,764号及び2018年6月19日出願の欧州特許出願公開第18178633.6号に対する優先権を主張するものであり、これらの出願のそれぞれの全内容は、あらゆる目的のために参照により本明細書に組み込まれる。

本開示は、付加製造システムを用いて3次元(3D)物体を製造するための方法であって、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む部品材料から3次元物体の層を印刷することにあるステップを含む方法に関する。本発明は、このようなPAESを含むポリマーフィラメント並びにフィラメントを調製するため及び3D物体を印刷するためのこのPAESの使用に更に関する。

付加製造システムは、1つ以上の付加製造技術を使用して3D部品のデジタル表現から3D部品を印刷又は他の方法で構築するために使用される。商業的に利用可能な付加製造技術の例としては、押出ベースの技術、選択的レーザー焼結、粉末/バインダー噴射、電子ビーム溶融及びステレオリソグラフィプロセスが挙げられる。これらの技術の各場合、3D部品のデジタル表現は、最初に複数の水平層にスライスされる。各スライスされた層に対して、続いて工具経路が生成され、これは、所与の層を印刷するように特定の付加製造システムに命令を与える。

例えば、押出ベースの付加製造システムにおいて、3D部品は、部品材料のストリップを押し出して隣接させることによって層毎の方法で3D部品のデジタル表現から印刷され得る。部品材料は、システムの印刷ヘッドにより運ばれる押出チップを通して押し出され、x−y面の印字版上に一連の道として堆積される。押し出された部品材料は、前に堆積された部品材料に融合し、温度の降下時に固化する。そのとき、基材に対する印刷ヘッドの位置は、(x−y面に垂直の)z軸に沿って増分され、次いで、このプロセスは、デジタル表現に類似する3D部品を形成するために繰り返される。フィラメントから出発する押出ベース付加製造システムの例は、溶融フィラメント製造(FFF)と呼ばれる。

別の例として、粉末ベース付加製造システムでは、強力レーザーが、粉末を局部的に焼結させて固体部品にするために使用される。3D部品は、粉末の層を連続的に堆積させ、続いて画像をその層上へ焼結させるためのレーザーパターンによって作り出される。粉末から出発する粉末ベース付加製造システムの例は、選択的レーザー焼結(SLS)と呼ばれる。

マルチジェットフュージョン(「MJF」)は、付加製造印刷方式の別の例である。マルチジェットフュージョンの間、粉末材料の層全体が放射線に曝されるが、選択された領域のみが融合及び硬化して3D物体の層になる。MJF法は、粉末材料の選択された領域と接触して選択的に堆積されている融剤を利用する。融剤は、粉末材料の層に浸透し、粉末材料の外表面に広がることができる。融剤は、放射線を吸収し、吸収された放射線を熱エネルギーに変換することができ、次いで、熱エネルギーは、融剤と接触している粉末材料を溶融又は焼結させる。これにより、粉末材料は、3D物体の層を形成するために融合、結合及び硬化する。

さらに別の例として、炭素繊維複合材料3D部品は、連続繊維強化熱可塑性樹脂(FRTP)印刷方式を使用して調製することができる。この印刷は、熱溶解積層法(fused−deposition modeling)(FDM)に基づいており、ノズル内で繊維と樹脂とを組み合わせる。

公知の付加製造方法に関連した基本的な制限の1つは、許容できる機械的特性を有する得られる3D部品の取得を可能にするポリマー材料の識別の欠如に基づいている。

従って、付加製造システム、例えばFFF、SLS、MJF又はFRTP印刷方式において使用されるポリマー部品材料であって、改良された機械的特性(例えば、耐衝撃性)を示す3D物体の製造を可能にする部品材料が必要とされている。

更に、印刷対象の材料の調製だけではなく3D印刷プロセスの温度も調製するためのエネルギー消費にプラスの影響を及ぼすために、できる限り低い温度で、押出ベースの3D印刷プロセスにおいて使用するために容易にフィラメントに加工できるポリマー部品材料が必要とされている。

米国特許出願第2015/322209 A1号明細書は、低分散度のPAESに関し、及び金属触媒を使用せず、環状副生成物を生み出さない、より分散度の狭いPAESを生成する方法に関する。この特許出願に記載されたPAESポリマーは、必ず電子吸引基(ニトロ、シアノ、triF...)を含有する。

米国特許出願第2008/160378 A1号明細書は、1種以上の芳香族ピリジンモノマーと1種以上の芳香族ジフルオリド化合物とを反応させて得られる、ピリジン含有ポリアリーレンエーテル(PAE)に関する。

中国特許第106565957 A号明細書は、低分散度で12,000g/モル超のMnを備えるポリエーテルスルホンポリマーを調製するための方法について記載している。この文献は、3D印刷又はPESのフィラメントのためのこのようなポリマーの使用については記載していない。

これらの文献は何れも、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む部品材料を使用して、AMシステムを用いて3D物体を製造するための方法については記載していない。

本発明の一態様は、付加製造システムを用いて3次元(3D)物体を製造するための方法であって、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む部品材料から3次元物体の層を印刷することにあるステップを含む方法に向けられる。

このような製造方法によって得られる3D物体若しくは物品は、様々な最終用途において使用することができる。特に、埋込式装置、歯科補綴物、ブラケット及び宇宙産業における複雑な造形部品並びに自動車産業におけるアンダーフード部品を挙げることができる。

一実施形態によれば、本方法は又、溶融フィラメント製造技術(FFF)としても知られる、押出ベースの付加製造システムを用いた部品材料の押出をも含む。

本開示の別の態様は、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含むフィラメント材料に向けられる。

本開示の更に別の態様は、3次元物体の製造のための、又は付加製造システム、例えばFFF、SLS又はFRTP印刷方式を使用する3次元物体の製造において使用するためのフィラメントの製造のための本明細書に記載される部品材料の使用に向けられる。

本出願人は、物体を3D印刷するための特定の数平均分子量(Mn)及び変化した分子量分布を有するポリ(アリールエーテルスルホン)(PAES)ポリマーの使用が改良された耐衝撃性を示す3D物体の製造を可能にすることを見出した。本出願人は、このようなPAESポリマーが、印刷対象の材料を調製するために必要とされるエネルギー消費を減少させるはるかに低い温度で押出ベースの3D印刷プロセスのためのフィラメントに加工できることも又証明する。

本開示は、押出ベース付加製造システム(例えば、FFF)、粉末ベース付加製造システム(例えば、SLS)又は連続繊維強化熱可塑性樹脂(FRTP)印刷方式等の、付加製造システムを使用する3次元(3D)物体の作製若しくは製造方法に関する。

本開示の方法は、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む部品材料から3D物体の層を印刷するステップを含む。

一実施形態によれば、本開示の方法は、部品材料から3D物体の層を印刷するために、フィラメントの形態にある部品材料を押し出すステップを含み、フィラメントは、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む。

一実施形態によれば、本開示の方法は、部品材料から3D物体の層を印刷するために、粉末材料の形態にある部品材料を選択的に焼結させるステップを含み、粉末材料は、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む。この場合、粉末は、球形等の規則的な形状、或いはペレット若しくは粗い粉末の摩砕/粉砕によって得られる複雑な形状を有することができる。

本出願人の功績は、驚くべきことに、材料のフィラメントを調製するための加工温度を同時に低下させながら、改良された耐衝撃性を有する3D物体の製造を可能にするスルホンポリマーを同定することであった。このスルホンポリマーは、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)、例えば、12,000〜20,000g/モルのMn及び/又は1.6未満若しくは1.5未満のPDIを有するポリ(アリールエーテルスルホン)(PAES)ポリマーである。

FFF又はFDMのために使用される材料が、押出温度で連続的に押し出されるためにできるだけ低い溶融粘度を持たなければならないことは、一般に知られているし、文献に記載されている。又、ポリマーの溶融粘度は、堆積されたフィラメントが巻き上がるよりもむしろ平らになるように十分に低いものでなければならない。溶融粘度は、材料が押し出される温度を上げることによって下げることができるが、余りにも高い温度は、加熱される材料を分解させ得、且つ、エネルギー消費を増加させる。分子量の低下は、溶融粘度を低下させるための別の方法である;しかしながら、過度に低分子量のポリマー材料は、ポリマーの脆弱性に起因して、フィラメントに加工するのが困難になる可能性がある。低溶融粘度のポリマーは、優れた機械的特性を示す3D印刷物品を提供できなければならないだけではなく、それらが押出ベースの3D印刷方式において使用される場合は容易にフィラメント材料に加工可能でなければならない。

低溶融粘度のポリマーフィラメントを調製するために使用する温度は有利にも低下させることができ、並びにエネルギー消費にプラスの影響を及ぼし、使用できるプリンターの範囲を拡大する、3D物体を印刷するための温度を設定することができる。

これにより本出願人は、3D印刷プロセスにおいて低PDIのPAESを使用することがフィラメントを調製するための押出温度を有意に下げることを可能にすることを証明する。本出願人は更に、同時に最終製品の耐衝撃性を改良しながら、材料の印刷特性が維持されることも又証明する。

「(コ)ポリマー」又は「ポリマー」という表現は、本明細書では、実質的に100モル%の同じ繰り返し単位を含有するホモポリマー及び少なくとも50モル%、例えば少なくとも約60モル%、少なくとも約65モル%、少なくとも約70モル%、少なくとも約75モル%、少なくとも約80モル%、少なくとも約85モル%、少なくとも約90モル%、少なくとも約95モル%又は少なくとも約98モル%の同じ繰り返し単位を含むコポリマーを指定するために用いられる。

「部品材料」という表現は、本明細書では、3D物体の少なくとも一部を形成することを意図される、材料、特にポリマー化合物のブレンドを意味する。部品材料は、本開示によれば、3D物体又は3D物体の部品の製造のために使用される供給原料として使用される。

本開示の方法は、3D物体(例えば、3Dモデル、3D物品又は3D部品)を構築するために、部品材料の主要要素であり得る、及び例えばフィラメント若しくはマイクロ粒子(球等の規則的な形状を持った、又はペレットの摩砕/粉砕によって得られる複雑な形状を持った)形態で例えば成形することができる、PAESポリマー(スルホンポリマーとも呼ばれる)を実際に使用する。

本出願では:

− 何れの記載も、特定の実施形態に関連して記載されているとしても、本開示の他の実施形態に適用可能であり、及びそれらと交換可能であり;

− 要素又は成分が、列挙された要素又は成分のリストに含まれる且つ/又はリストから選択されると言われる場合、本出願で明示的に企図される関連実施形態において、要素又は成分は又、別の列挙された要素又は成分の何れか1つであってよい、又は、明示的にリストアップされた要素又は成分の任意の2つ以上から成る群から選択することもでき、要素又は成分のリストに列挙された如何なる要素又は成分も、このようなリストから省略され得ることが理解されるべきであり、及び

− 端点による数値範囲の本明細書での何れの列挙も、列挙された範囲内に包含される全ての数、並びに範囲の端点及び同等物を含む。

− 何れの記載も、特定の実施形態に関連して記載されているとしても、本開示の他の実施形態に適用可能であり、及びそれらと交換可能であり;

− 要素又は成分が、列挙された要素又は成分のリストに含まれる且つ/又はリストから選択されると言われる場合、本出願で明示的に企図される関連実施形態において、要素又は成分は又、別の列挙された要素又は成分の何れか1つであってよい、又は、明示的にリストアップされた要素又は成分の任意の2つ以上から成る群から選択することもでき、要素又は成分のリストに列挙された如何なる要素又は成分も、このようなリストから省略され得ることが理解されるべきであり、及び

− 端点による数値範囲の本明細書での何れの列挙も、列挙された範囲内に包含される全ての数、並びに範囲の端点及び同等物を含む。

一実施形態によれば、部品材料は、フィラメントの形態にある。「フィラメント」という表現は、本開示によって特定のMn及びPDIの少なくとも1種のPAESポリマーを含む材料又は材料のブレンドから形成される糸状物体又は繊維を意味する。

フィラメントは、円筒形状又は実質的に円筒状の形状を有し得、又はリボンフィラメント形状等の、非円筒形状を有し得、更に、フィラメントは、中空形状を有し得、又はコア−シェル形状を有し得、別のポリマー組成物がコア又はシェルの何れかを形成するために使用される。

別の実施形態によれば、部品材料は、例えば、1〜200μm、例えば10〜100μm又は20〜80μmに含まれるサイズを有し、例えばブレード、ロール又はオーガーポンプ・プリントヘッドによって供給されるための、マイクロ粒子の形態又は粉末形態にある。

本開示の一実施形態によれば、付加製造システムを使用する3次元物体の製造方法は、部品材料を押し出すことから成るステップを含む。このステップは、例えば部品材料のストリップ又は層を印刷する又は堆積させるときに生じ得る。押出ベース付加製造システムを使用する3D物体の製造方法は更に、溶融フィラメント製造技術(FFF)としても知られている。

FFF 3Dプリンターは、例えば、Apiumから、Hyrelから、Robozeから、NVBotsから、AON3Dから、又はStratasys,Inc.から(商標名Fortus(登録商標)を付けて)市販されている。

SLS 3Dプリンターは、例えば、EOS Corporationから商標名EOSINT(登録商標)Pで市販されている。

MJF 3Dプリンターは、例えば、Jet Fusion 3Dという商標名でHewlett−Packard Companyから市販されている。

FRTP 3Dプリンターは、例えば、Markforgedから市販されている。

部品材料

本開示の方法において使用される部品材料は、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む。

本開示の方法において使用される部品材料は、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む。

本発明の部品材料は、他の成分を含み得る。例えば、部品材料は、少なくとも1種の添加剤、特に充填剤、着色剤、潤滑剤、可塑剤、安定剤、難燃剤、成核剤、流動促進剤及びそれらの組み合わせから成る群から選択される少なくとも1種の添加剤を含み得る。充填剤は、これに関連して、本質的に強化性であっても非強化性であってもよい。

部品材料は、例えば、部品材料の総重量に基づいて、30重量%までの少なくとも1種の添加剤を含み得る。

充填剤(F)を含む実施形態では、部品材料中の充填剤の濃度は、部品材料の総重量に対して、0.1重量%〜30重量%、優先的には0.5〜25重量%、更により優先的には1〜20重量%の範囲に渡る。好適な充填剤としては、炭酸カルシウム、炭酸マグネシウム、ガラス繊維、黒鉛、カーボンブラック、炭素繊維、カーボンナノチューブ、グラフェン、酸化グラフェン、フラーレン、タルク、ウォラストナイト、マイカ、アルミナ、シリカ、二酸化チタン、カオリン、炭化ケイ素、タングステン酸ジルコニウム、窒化ホウ素及びこれらの組み合わせが挙げられる。

本発明の一実施形態によれば、本発明の部品材料は、ハロゲン及びハロゲンフリー難燃剤等の難燃剤を含む。

本発明の別の実施形態によれば、部品材料は、ヒドロキシアパタイト、α−トリカルシウムホスフェート(α−TCP)、β−TCP及び硫酸バリウム(BaSO4)から成る群から選択される少なくとも1種の添加剤を含む。

本発明の別の実施形態によれば、本発明の部品材料は、時々は流動助剤とも呼ばれる流動剤を含む。この流動剤は、例えば、親水性であり得る。親水性流動助剤の例は、シリカ、アルミナ及び酸化チタンから成る群から特に選択される無機顔料である。ヒュームドシリカを挙げることができる。

ヒュームドシリカは、Aerosil(登録商標)(Evonik)及びCab−O−Sil(登録商標)(Cabot)の商標名で市販されている。

本発明の一実施形態によれば、部品材料は、は、0.01〜10重量%、好ましくは0.05〜5重量%、より好ましくは0.25〜1重量%の流動剤、例えばヒュームドシリカを含む。

これらのシリカは、ナノメートルの一次粒子(ヒュームドシリカについて典型的には5〜50nm)で構成される。これらの一次粒子は、結合すると凝集体を形成する。流動剤としての使用において、シリカは、様々な形態(基本粒子及び凝集体)で見出される。

一実施形態によれば、本開示の部品材料は:

− 少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分、及び

− 例えば、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤、流動促進剤及び安定剤から成る群から選択される、部品材料の総重量に基づいて、0〜30重量%の少なくとも1種の添加剤を含む。

− 少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度指数(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分、及び

− 例えば、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤、流動促進剤及び安定剤から成る群から選択される、部品材料の総重量に基づいて、0〜30重量%の少なくとも1種の添加剤を含む。

別の実施形態によれば、本開示の部品材料は:

− 少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分、及び

− 充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤、流動促進剤及び安定剤から成る群から選択される、部品材料の総重量に基づいて、0〜30重量%、0.1〜28重量%又は0.5〜25重量%の少なくとも1種の添加剤から本質的に成る。

− 少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分、及び

− 充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤、流動促進剤及び安定剤から成る群から選択される、部品材料の総重量に基づいて、0〜30重量%、0.1〜28重量%又は0.5〜25重量%の少なくとも1種の添加剤から本質的に成る。

ポリ(アリールエーテルスルホン)(PAES)

本発明において使用する部品材料のPAESは:

− その数平均分子量(Mn)は少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルである、及び

− そのPDIは、1.7未満、例えば1.6未満若しくは1.5未満であることを特徴とするが、

ここで:

− Mnは、次式:

(式中、[EGi]はμモル/gでのPAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され、及び

− PDIは、Mw/Mnである。

本発明において使用する部品材料のPAESは:

− その数平均分子量(Mn)は少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルである、及び

− そのPDIは、1.7未満、例えば1.6未満若しくは1.5未満であることを特徴とするが、

ここで:

− Mnは、次式:

(式中、[EGi]はμモル/gでのPAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され、及び

− PDIは、Mw/Mnである。

本発明のPAESのMnは、末端基法によって決定する。末端基は、特に、末端基の濃度を測定して所定量のサンプル中のPAESのモル数を決定することにより、PAESポリマーのMnを評価するために使用される、PAESポリマー鎖の各末端の部分である。

PAESを調製するために使用される方法及びプロセス中に想定されるエンドキャップ剤の考えられる使用に応じて、PAESは、例えば、モノマー及び/又はエンドキャップ剤に由来する末端基を有していてよい。

下記で説明するように、本発明のPAESは、例えば、少なくとも1種の芳香族ジヒドロキシモノマー(a1)と、少なくとも2つのハロゲン置換基、例えばCl若しくはFを含む少なくとも1種の芳香族スルホンモノマー(a2)との縮合によって製造され得る。この場合は、PAESの末端基は;

− ヒドロキシル基、

− アルコキシ(例えば、メトキシ)基又はエンドキャッピング剤が使用される場合はアリールオキシ末端基に変換されたヒドロキシル基、及び

− ハロ基、例えば塩素化末端基若しくはフッ素化末端基を含み得る。

− ヒドロキシル基、

− アルコキシ(例えば、メトキシ)基又はエンドキャッピング剤が使用される場合はアリールオキシ末端基に変換されたヒドロキシル基、及び

− ハロ基、例えば塩素化末端基若しくはフッ素化末端基を含み得る。

従ってこの場合は、PAESのMnの決定は:

− 例えば滴定による、ヒドロキシル基の濃度の決定、

− 例えばC2D2Cl4溶媒を用いるNMRによる、アルコキシ基若しくはアリールオキシ基の濃度の決定、及び

− 例えば、ハロゲン分析装置を使用する、ハロゲン基の濃度の決定を含むであろう。

− 例えば滴定による、ヒドロキシル基の濃度の決定、

− 例えばC2D2Cl4溶媒を用いるNMRによる、アルコキシ基若しくはアリールオキシ基の濃度の決定、及び

− 例えば、ハロゲン分析装置を使用する、ハロゲン基の濃度の決定を含むであろう。

一般に、末端基の濃度を決定するために、任意の適切な方法を使用することができる。

ポリマーのMnを測定するための末端基法の使用は、正確なMn値を、及び次に有意味なPDIを得るために極めて適合する。本方法は、サンプル中の分子のサイズからは独立して、それらの末端基に基づいて分析されたサンプル中に存在する分子の滴定に基づく。この方法に従って決定されたMnは、例えば、GPCによるMnの決定等の任意の他の方法よりはるかに正確であることが知られている。

本発明のPAESの重量平均分子量(Mw)は、ASTM D−4001−93に従って光散乱を用いるGPCによって決定される。

本発明の一実施形態によれば、PAESのMwは、ASTM D−4001−93に従って光散乱を用いるGPCによって決定して、25,000g/モル未満、例えば24,500g/モル未満、24,000g/モル未満、23,500g/モル未満、23,000g/モル未満及び22,000g/モル未満さえである。

本発明のPAESポリマーは、更に、時々は多分子性指数とも呼ばれる、多分散指数(「PDI」若しくはこれと共に「PDI指数」)によっても特徴付けられる。PDI指数は、ポリマー内の様々な高分子のモル重量分布に相当する。PDI指数は、Mn及びMwの分子量が上述したように決定されるMw/Mn比に相当する。

本発明の一実施形態によれば、部品材料のポリマー成分は:

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)、例えば(部品材料中のポリマー成分の総重量に基づいて)少なくとも60重量%の少なくとも1種のPAES、少なくとも70重量%、少なくとも80重量%若しくは少なくとも90重量%の少なくとも1種のPAESを含む。

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)、例えば(部品材料中のポリマー成分の総重量に基づいて)少なくとも60重量%の少なくとも1種のPAES、少なくとも70重量%、少なくとも80重量%若しくは少なくとも90重量%の少なくとも1種のPAESを含む。

本発明の別の実施形態によれば、部品材料のポリマー成分は:

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する1種のPAESから本質的に成る。

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する1種のPAESから本質的に成る。

本発明の更に別の一実施形態によれば、部品材料のポリマー成分は:

a)

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する少なくとも1種のPAES、及び

b)例えば、ポリ(アリールエーテルケトン)ポリマー(PAEK)及びポリ(エーテルイミド)ポリマー(PEI)から成る群から選択される、少なくとも1種の他の芳香族ポリマーを含む。

a)

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する少なくとも1種のPAES、及び

b)例えば、ポリ(アリールエーテルケトン)ポリマー(PAEK)及びポリ(エーテルイミド)ポリマー(PEI)から成る群から選択される、少なくとも1種の他の芳香族ポリマーを含む。

本発明のためには、「ポリ(アリールエーテルスルホン)(PAES)」は、式(K):

(式中、

− Tは、結合、−CH2−、−O−、−SO2−、−S−、−C(O)−、−C(CH3)2−、−C(CF3)2−、−C(=CCl2)−、−C(CH3)(CH2CH2COOH)−、−N=N−、−C(R’)(R’’)−、−R’C=CR’’−、−(CH2)m−、−(CF2)m−、1〜6個の炭素原子を有する脂肪族の直鎖若しくは分枝状の二価基及びそれらの組み合わせから成る群から選択され、

− R’及びR’’は、互いに等しいか又は異なり、水素、ハロゲン、アルキル、アルケニル、アルキニル、エーテル、チオエーテル、カルボン酸、エステル、アミド、イミド、アルカリ若しくはアルカリ土類金属スルホネート、アルキルスルホネート、アルカリ若しくはアルカリ土類金属ホスホネート、アルキルホスホネート、アミン及び第四級アンモニウムから選択され、

− mは、1〜6の整数である)の繰り返し単位(RPAES)を含む任意のポリマーを指す。

(式中、

− Tは、結合、−CH2−、−O−、−SO2−、−S−、−C(O)−、−C(CH3)2−、−C(CF3)2−、−C(=CCl2)−、−C(CH3)(CH2CH2COOH)−、−N=N−、−C(R’)(R’’)−、−R’C=CR’’−、−(CH2)m−、−(CF2)m−、1〜6個の炭素原子を有する脂肪族の直鎖若しくは分枝状の二価基及びそれらの組み合わせから成る群から選択され、

− R’及びR’’は、互いに等しいか又は異なり、水素、ハロゲン、アルキル、アルケニル、アルキニル、エーテル、チオエーテル、カルボン酸、エステル、アミド、イミド、アルカリ若しくはアルカリ土類金属スルホネート、アルキルスルホネート、アルカリ若しくはアルカリ土類金属ホスホネート、アルキルホスホネート、アミン及び第四級アンモニウムから選択され、

− mは、1〜6の整数である)の繰り返し単位(RPAES)を含む任意のポリマーを指す。

好ましくは、R’及びR’’は、互いから独立して、水素、C1〜C12−アルキル、C1〜C12−アルコキシ、若しくはC6〜C18−アリール基である。R’及びR’’は、いっそうより好ましくはメチル基である。

好ましくは、上記の式(K)では、Tは、結合若しくは−C(CH3)2−である。

本発明の一実施形態によれば、PAES中の少なくとも50モル%、少なくとも60モル%、少なくとも70モル%、少なくとも80モル%、少なくとも90モル%、少なくとも95モル%、少なくとも99モル%又は全ての繰り返し単位は、式(K)若しくは式(K’)の繰り返し単位(RPAES)である。

一実施形態によれば、PAESは、ASTM D3418に従って示差走査熱量測定法(DSC)により測定して、160〜250℃、好ましくは170〜240℃、より好ましくは180〜230℃の範囲に渡るTgを有する。

一実施形態によれば、ポリ(アリールエーテルスルホン)(PAES)は、ポリ(ビフェニルエーテルスルホン)(PPSU)である。

ポリ(ビフェニルエーテルスルホン)ポリマーは、ビフェニル部分を含むポリアリーレンエーテルスルホンである。ポリ(ビフェニルエーテルスルホン)は、ポリフェニルスルホン(PPSU)としても知られており、例えば4,4’−ジヒドロキシビフェニル(ビフェノール)と4,4’−ジクロロジフェニルスルホンとの縮合の結果として生じる。

本発明のPPSUポリマーは、ホモポリマーであってもコポリマーであってもよい。PPSUポリマーがコポリマーである場合、それはランダム、交互又はブロックコポリマーであり得る。

本発明の一実施形態によれば、PPSU中の少なくとも50モル%、少なくとも60モル%、少なくとも70モル%、少なくとも80モル%、少なくとも90モル%、少なくとも95モル%、少なくとも99モル%又は全ての繰り返し単位は、式(L)及び/又は(L’)の繰り返し単位(RPPSU)である。

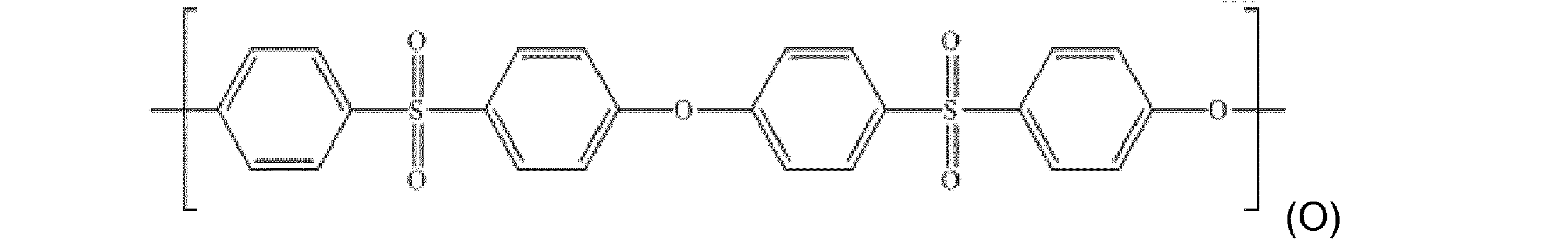

ポリ(ビフェニルエーテルスルホン)(PPSU)がコポリマーである場合、それは、繰り返し単位(RPPSU)とは異なる、例えば、式(M)、(N’’)及び/又は(O):

の繰り返し単位等の繰り返し単位(R* PPSU)から製造され得る。

の繰り返し単位等の繰り返し単位(R* PPSU)から製造され得る。

ポリ(ビフェニルエーテルスルホン)(PPSU)は又、PPSUホモポリマーと上述した少なくとも1種のPPSUコポリマーとのブレンドであり得る。

本発明によれば、部品材料のポリマー成分は:

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する少なくとも1種のポリ(ビフェニルエーテルスルホン)(PPSU)、例えば(部品材料中のポリマー成分の総重量に基づいて)少なくとも60重量%の少なくとも1種のPPSU、少なくとも70重量%、少なくとも80重量%若しくは少なくとも90重量%の少なくとも1種のPPSUを含む。

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する少なくとも1種のポリ(ビフェニルエーテルスルホン)(PPSU)、例えば(部品材料中のポリマー成分の総重量に基づいて)少なくとも60重量%の少なくとも1種のPPSU、少なくとも70重量%、少なくとも80重量%若しくは少なくとも90重量%の少なくとも1種のPPSUを含む。

一実施形態によれば、ポリ(アリールエーテルスルホン)(PAES)は、ポリスルホン(PSU)ポリマーである。

本発明のPSUポリマーは、ホモポリマーであってもコポリマーであってもよい。PSUポリマーがコポリマーである場合、それはランダム、交互又はブロックコポリマーであり得る。

本発明の一実施形態によれば、PSU中の少なくとも50モル%、少なくとも60モル%(ポリマー中の総モル数に基づいて)、少なくとも70モル%、少なくとも80モル%、少なくとも90モル%、少なくとも95モル%、少なくとも99モル%又は全ての繰り返し単位は、式(N)及び/又は(N’)の繰り返し単位(RPSU)である。

ポリスルホン(PSU)がコポリマーである場合、それは繰り返し単位(RPSU)とは異なる、上述した式(L’)、(M)及び/又は(O)の繰り返し単位等繰り返し単位(R* PSU)から作成され得る。

ポリスルホン(PSU)は又、PSUホモポリマーと上述した少なくとも1種のPSUコポリマーとのブレンドであり得る。

本発明によれば、ポリマー材料は:

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する少なくとも1種のポリスルホン(PSU)、例えば(部品材料中のポリマー成分の総重量に基づいて)少なくとも60重量%の少なくとも1種のPSU、少なくとも70重量%、少なくとも80重量%若しくは少なくとも90重量%の少なくとも1種のPSUを含む。

− 少なくとも12,000g/モル、例えば少なくとも12,500若しくは少なくとも13,000g/モルの数平均分子量(Mn)、及び

− 1.7未満、例えば1.6未満若しくは1.5未満のPDIを有する少なくとも1種のポリスルホン(PSU)、例えば(部品材料中のポリマー成分の総重量に基づいて)少なくとも60重量%の少なくとも1種のPSU、少なくとも70重量%、少なくとも80重量%若しくは少なくとも90重量%の少なくとも1種のPSUを含む。

一実施形態によれば、ポリ(アリールエーテルスルホン)(PAES)は、ポリエーテルスルホン(PES)ポリマーである。

一実施形態によれば、PES中の少なくとも50モル%、少なくとも60モル%、70モル%、80モル%、90モル%、95モル%、99モル%及び最も好ましくは全ての繰り返し単位は、式(O)の繰り返し単位である。

本発明のPAESを調製するためのプロセス

本発明のPAESは、当業者が利用可能である任意のプロセスによって調製され得る。

本発明のPAESは、当業者が利用可能である任意のプロセスによって調製され得る。

本発明のPAESは、例えば、下記の:

(a)少なくとも1種の芳香族ジヒドロキシモノマー(a1)と少なくとも2つのハロゲン置換基を含む少なくとも1種の芳香族スルホンモノマー(a2)との縮合によってPAESを調製するステップ、

(b)極性溶媒SA中にステップ(a)で得られたPAESを溶解させるステップ、

(c)SAと混和性である非溶媒SBを2つの別個の層を作製するために十分な期間に渡って50/50〜80/20の範囲に渡る重量比SA/SBで添加するステップ、

(d)例えば、凝固又は蒸気液化によって層を分離させてPAESを回収するステップに従って調製され得る。

(a)少なくとも1種の芳香族ジヒドロキシモノマー(a1)と少なくとも2つのハロゲン置換基を含む少なくとも1種の芳香族スルホンモノマー(a2)との縮合によってPAESを調製するステップ、

(b)極性溶媒SA中にステップ(a)で得られたPAESを溶解させるステップ、

(c)SAと混和性である非溶媒SBを2つの別個の層を作製するために十分な期間に渡って50/50〜80/20の範囲に渡る重量比SA/SBで添加するステップ、

(d)例えば、凝固又は蒸気液化によって層を分離させてPAESを回収するステップに従って調製され得る。

ステップ(a)

ステップ(a)は、縮合によってPAESを調製することにある。ステップ(a)の下で得られるPAESの分子量は、限定されない。

ステップ(a)は、縮合によってPAESを調製することにある。ステップ(a)の下で得られるPAESの分子量は、限定されない。

しかしながら、一実施形態によれば、ステップ(a)のPAESは、少なくとも8,000g/モル、例えば少なくとも10,000g/モル又は少なくとも13,000g/モルのMnを有する。修正カローザス方程式:

(式中、

Dp=重合度及び

r=モノマー比(a1):(a2)又は(a2):(a1)、r<1である)

は、所望の分子量Mnを生成するために必要とされるモノマー比(a1):(a2)を計算するための手段を提供する。所望のMnのPAESを生成するための別の選択肢は、塩化メチル若しくは塩化ベンジル等の活性化芳香族ハロゲン化物若しくは脂肪族ハロゲン化物を使用して、所望のMnが達成された後に、反応を停止させることである。ポリマーの末端ヒドロキシル基は、これにより溶融加工のためにポリマーを安定化させるエーテル基に変換される。重縮合物中の好適な末端基は、全てが化学的不活性基である。末端基を導入するためは、有利には所望の重縮合度に到達した後に、少量の適切な化合物が重縮合混合物中に導入される。脂肪族及び芳香族ハロゲン化物、特に塩化メチルの使用が好ましい。所望のMnのPAESを生成するための更に別の選択肢は、所望のMnが達成されるまで縮合反応時間を延長させることである。所望のMnのPAESを生成するための別の選択肢は、反応の開始時に決定された量のヒドロキシル若しくはハロゲン(Cl若しくはF)、例えばフェノール、4−フェニルフェノール、4−クロロフェニルフェニルスルホンを含有する単官能性モノマーを導入することである。

(式中、

Dp=重合度及び

r=モノマー比(a1):(a2)又は(a2):(a1)、r<1である)

は、所望の分子量Mnを生成するために必要とされるモノマー比(a1):(a2)を計算するための手段を提供する。所望のMnのPAESを生成するための別の選択肢は、塩化メチル若しくは塩化ベンジル等の活性化芳香族ハロゲン化物若しくは脂肪族ハロゲン化物を使用して、所望のMnが達成された後に、反応を停止させることである。ポリマーの末端ヒドロキシル基は、これにより溶融加工のためにポリマーを安定化させるエーテル基に変換される。重縮合物中の好適な末端基は、全てが化学的不活性基である。末端基を導入するためは、有利には所望の重縮合度に到達した後に、少量の適切な化合物が重縮合混合物中に導入される。脂肪族及び芳香族ハロゲン化物、特に塩化メチルの使用が好ましい。所望のMnのPAESを生成するための更に別の選択肢は、所望のMnが達成されるまで縮合反応時間を延長させることである。所望のMnのPAESを生成するための別の選択肢は、反応の開始時に決定された量のヒドロキシル若しくはハロゲン(Cl若しくはF)、例えばフェノール、4−フェニルフェノール、4−クロロフェニルフェニルスルホンを含有する単官能性モノマーを導入することである。

ステップ(a)の縮合は、溶媒中で実施することができる、又はステップ(a)の縮合は、無溶媒で、即ち、溶媒の非存在下での溶融物中で実施することができる。

縮合ステップ(a)が無溶媒である場合は、反応は、モノマーに対して不活性の材料から製造された装置内で実施することができる。この場合は、モノマーとの十分な接触を提供するために、及びその中で揮発性反応生成物の除去が実行可能である装置が選択される。好適な装置としては、撹拌式反応器、押出機及びニーダー、例えばList AG若しくはBUSSからの混合ニーダーが挙げられる。混合ニーダーは、押出機内よりも長時間に及ぶ可能性がある滞留時間のために、無溶媒PAESを調製するために特に有用な可能性がある。装置は、例えば:

− 5〜500/秒、好ましくは10〜250/秒、特に20〜100/秒の範囲に渡る剪断速度(即ち、回転式混練素子と壁との間の間隙中での混練材料における速度勾配)、及び

− 0.2〜0.8、好ましくは0.22〜0.7、特に0.3〜0.7、特別には0.35〜0.64の範囲に渡る充填レベル(即ち、モノマーを充填することができ、混合を許容するニーダー内の収容量に対して出発モノマーによって充填される比率)で作動することができる。

− 5〜500/秒、好ましくは10〜250/秒、特に20〜100/秒の範囲に渡る剪断速度(即ち、回転式混練素子と壁との間の間隙中での混練材料における速度勾配)、及び

− 0.2〜0.8、好ましくは0.22〜0.7、特に0.3〜0.7、特別には0.35〜0.64の範囲に渡る充填レベル(即ち、モノマーを充填することができ、混合を許容するニーダー内の収容量に対して出発モノマーによって充填される比率)で作動することができる。

縮合ステップ(a)が溶媒中で実施される場合は、溶媒は、例えば、N−メチルピロリドン(NMP)、N,Nジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMAC)、1,3−ジメチル−2−イミダゾリジノン、テトラヒドロフラン(THF)、ジメチルスルホキシド(DMSO)、クロロベンゼン及びスルホランから成る群から選択される極性非プロトン性溶媒である。ステップ(a)の縮合は、好ましくはスルホラン若しくはNMP中で実施される。

ステップ(a)の縮合は、例えば炭酸カリウム(K2CO3)、カリウムtert−ブトキシド、水酸化ナトリウム(NaOH)、水酸化カリウム(KOH)、炭酸ナトリウム(Na2CO3)、炭酸セシウム(Cs2CO3)及びナトリウムtert−ブトキシドから成る群から選択される塩基の存在下で実施され得る。塩基は、縮合反応中に成分(a1)を脱プロトン化するために作用する。

ステップ(a)の縮合は、好ましくは水酸化ナトリウム(NaOH)、炭酸カリウム(K2CO3)、炭酸ナトリウム(Na2CO3)又は炭酸カリウム(K2CO3)と炭酸ナトリウム(Na2CO3)の両方のブレンドの存在下で実施される。一実施形態によれば、ステップ(a)の縮合は、約100μm未満、例えば50μm未満、30μm未満又は20μm未満の体積平均粒径を有する、例えば無水K2CO3を含む粒径の小さいアルカリ金属炭酸塩の存在下で実施される。

モル比(a1):(a2)は、0.9〜1.1、例えば0.92〜1.08又は0.95〜1.05であり得る。

一実施形態によれば、モノマー(a2)は、4,4’−ジクロロジフェニルスルホン(DCDPS)若しくは4,4’−ジフルオロジフェニルスルホン(DFDPS)の内の少なくとも1つ、好ましくはDCDPSを含む4,4−ジハロスルホンである。

一実施形態によれば、モノマー(a1)は、モノマー(a1)の総重量に基づいて、少なくとも50重量%の4,4’−ジヒドロキシビフェニル(ビフェノール)、少なくとも50重量%の2,2−ビス(4−ヒドロキシフェニル)プロパン(ビスフェノールA)若しくは少なくとも50重量%の4,4’−ジヒドロキシジフェニルスルホン(ビスフェノールS)を含む。

ステップ(a)の縮合によれば、反応混合物のモノマーは、一般に同時に反応させられる。反応は、好ましくは1段階で実施される。これは、モノマー(a1)の脱プロトン化並びにモノマー(a1)と(a2)との間の縮合反応が、中間生成物を単離せずに単一反応段階で発生することを意味する。

一実施形態によれば、縮合は、極性非プロトン性溶媒及び水と共に共沸混合物を形成する溶媒の混合物中で実施される。水と共に共沸混合物を形成する溶媒としては、ベンゼン、トルエン、キシレン、エチルベンゼン、クロロベンゼン等の芳香族炭化水素が挙げられる。それは、好ましくはトルエン若しくはクロロベンゼンである。共沸混合物形成溶媒及び極性非プロトン性溶媒は、典型的には約1:10〜約1:1、好ましくは約1:5〜約1:1の重量比で用いられる。水は、共沸混合物形成溶媒との共沸混合物として反応塊から継続的に除去されるので、重合中は実質的無水条件が維持される。共沸混合物形成溶媒、例えば、クロロベンゼンは、反応中に形成された水が極性非プロトン性溶媒中に溶解したPAESを残して除去された後に、典型的には蒸留によって反応混合物から除去される。

反応混合物の温度は、約1〜15時間に渡り、約150℃〜約350℃、好ましくは約210℃〜約300℃で維持される。

無機成分、例えば塩化ナトリウム若しくは塩化カリウム又は過剰の塩基は、例えば溶解させる及び濾過する、スクリーニングする若しくは抽出するステップ等の好適な方法によって、PAESの単離の前若しくは後に除去することができる。

一実施形態によれば、縮合の終了時のPAESの量は、PAES及び極性非プロトン性溶媒の総重量に基づいて、少なくとも30重量%、例えば少なくとも35重量%若しくは少なくとも37重量%又は少なくとも40重量%である。

反応の終了時に、PAESポリマーは、PAES溶液を得るために他の成分(塩、塩基、...)から分離される。濾過は、例えば、PAESポリマーを他の成分から分離するために使用することができる。PAES溶液は、次にそのままでステップ(b)のために使用することができる、或いは、PAESは、例えば溶媒の凝固若しくは蒸気液化によって溶媒から回収することができる。

ステップ(b)

本発明のプロセスのステップ(b)は、ステップ(a)からのPAESを極性溶媒SA中に溶解させることにある。「極性溶媒SA中にPAESを溶解させるステップ」は、更に、例えばステップ(a)の縮合溶媒の濃度が極性溶媒SAの濃度と同一である場合に、ステップ(a)から得られたPAES溶液を所望の濃度に希釈できることであると理解されている。

本発明のプロセスのステップ(b)は、ステップ(a)からのPAESを極性溶媒SA中に溶解させることにある。「極性溶媒SA中にPAESを溶解させるステップ」は、更に、例えばステップ(a)の縮合溶媒の濃度が極性溶媒SAの濃度と同一である場合に、ステップ(a)から得られたPAES溶液を所望の濃度に希釈できることであると理解されている。

ステップ(b)は、ポリマー分子をより迅速に溶解させ、色の発生を制限するために、攪拌下で行うことができる。同じ理由から、撹拌の代わりに、又は補足して不活性ガスも又使用することができる。

溶媒SAは、N−メチルピロリドン(NMP)、N−ブチルピロリドン(NBP)、N,N−ジメチルホルムアミド(DMF)、N,N−ジメチルアセトアミド(DMAC)、1,3−ジメチル−2−イミダゾリジノン、テトラヒドロフラン(THF)、ジメチルスルホキシド(DMSO)、クロロホルム、ジクロロメタン、クロロベンゼン及びスルホランから成る群から選択することができる。

溶媒SAは、好ましくはNMPである。

PAESは、室温から溶媒の沸点までの、通常は23℃〜150℃の間の温度で溶解させることができる。PAES溶液は、次にステップ(b)の間は約20℃〜約100℃の範囲の温度で維持される。

ステップ(b)の終了時における溶媒中のPAESの濃度は、1〜40重量%、優先的には2〜20重量%、いっそうより優先的には3〜15重量%の範囲に及び得る。

ステップ(c)

本発明のプロセスのステップ(c)は、SAと混和性である非溶媒SBを2つの別個の層を作製するために十分な期間に渡って50/50〜80/20の範囲に渡る重量比SA/SBで添加することにある。

本発明のプロセスのステップ(c)は、SAと混和性である非溶媒SBを2つの別個の層を作製するために十分な期間に渡って50/50〜80/20の範囲に渡る重量比SA/SBで添加することにある。

一実施形態によれば、ステップ(b)からのPAES溶液は、溶媒SBを導入する前に攪拌下に置かれる。

ステップ(b)のPAES溶液、即ち極性溶媒SAへの非溶媒SBの添加は、0.1〜24時間、例えば0.5〜10時間、好ましくは3時間未満を要する可能性がある。非溶媒SBの溶媒SAへの添加は、段階的(若しくは連続的)に行うことができる、又は一定速度若しくは変動速度で行うことができる。

溶媒SBは、水、メタノール、エタノール、イソプロパノール、n−プロパノール、n−ブタノール、イソブタノール、アセトン、エチレングリコール並びに1,2−プロパンジオール及び1,3−プロパンジオールから成る群から選択することができる。本発明のプロセスでは、少なくとも2種の溶媒SBの混合物も又使用することができる。

溶媒SBは、好ましくはメタノールである。

別の実施形態によれば、重量比SA/SBは、55/45〜75/25、57/43〜73/27、例えば60/40〜70/30の範囲に及ぶ。

ステップ(c)中の溶液の温度は、好ましくは、約20℃〜約100℃、優先的には約20℃〜60℃で維持される。

溶媒SBの(例えば、攪拌下での)導入中、2つの相:液相及び固相若しくは高粘度を備える液相の何れかである第2の相が作り出される。

ステップ(d)

ステップ(d)によれば、2つの別個の相は、次に分離することができ、PAESは、引き続いて凝固、溶媒蒸発等の従来型技術によって回収される。

ステップ(d)によれば、2つの別個の相は、次に分離することができ、PAESは、引き続いて凝固、溶媒蒸発等の従来型技術によって回収される。

ステップ(b)及び(c)は、本発明のPAESの調製プロセスにおいて数回繰り返すことができる。しかしながら、優先的には、ステップ(b)及び(c)は、1回実施される。

本プロセスのステップ(b)及び(c)は、ステップ(c)において使用される溶媒SBの一部をステップ(b)において使用できるような方法で、部分的に結び付けることもできる。この実施形態によれば、溶媒SBの一部は、例えばステップ(a)で得られたPAESを溶解させる直前に、ステップ(b)中に溶媒SAと混合される。言い換えると、この実施形態によれば、本発明のプロセスのステップ(b)は、ステップ(a)からのPAESを例えば99:1〜75:25又は95:5〜80:20の範囲に渡るSA:SBの比率にある極性溶媒SA及び溶媒SBのブレンド中に溶解させることにある。

上で説明したように、本発明の部品材料は、別個の芳香族ポリマーを含み得る。それは、例えば、2種若しくは3種の別個のポリマー、例えば本発明による1種のPAES(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)及び1種のポリ(エーテルエーテルケトン)(PEEK)ポリマーを含み得る。それは更に2種の別個のPAESポリマー、例えばPPSU及びPSUを含み得るが、PPSU若しくはPSUの少なくとも1種は本発明による、即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する。

一実施形態によれば、本発明の部品材料は、部品材料のポリマー成分の総重量に基づいて:

a)55〜95重量%の、ポリスチレン標準を用いて、160℃でフェノール及びトリクロロベンゼン(1:1)を使用するゲル透過クロマトグラフィー(GPC)によって測定して、75,000〜150,000g/モルの範囲の重量平均分子量(Mw)を有する、少なくとも1種のポリ(アリールエーテルケトン)(PAEK)、及び

b)5〜45重量%の、本発明の少なくとも1種のポリ(アリールエーテルスルホン)(PAES)(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)

を含むポリマー成分を含む。

a)55〜95重量%の、ポリスチレン標準を用いて、160℃でフェノール及びトリクロロベンゼン(1:1)を使用するゲル透過クロマトグラフィー(GPC)によって測定して、75,000〜150,000g/モルの範囲の重量平均分子量(Mw)を有する、少なくとも1種のポリ(アリールエーテルケトン)(PAEK)、及び

b)5〜45重量%の、本発明の少なくとも1種のポリ(アリールエーテルスルホン)(PAES)(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)

を含むポリマー成分を含む。

別の実施形態によれば、本発明の部品材料は:

− ポリマー成分の総重量に基づいて:

a)55〜95重量%、57〜85重量%又は60〜80重量%の、ポリスチレン標準を用いて、160℃でフェノール及びトリクロロベンゼン(1:1)を使用するゲル透過クロマトグラフィー(GPC)によって測定して、75,000〜150,000g/モル、例えば82,000〜140,000g/モル又は85,000〜140,000g/モルの範囲の重量平均分子量(Mw)を有する少なくとも1種のポリ(アリールエーテルケトン)(PAEK)、

b)5〜45重量%、15〜43重量%又は20〜40重量%の本発明の少なくとも1種のポリ(アリールエーテルスルホン)(PAES)(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)

を含むポリマー成分;及び

− 部品材料の総重量に基づいて、0〜30重量%、0.1〜28重量%又は0.5〜25重量%の、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤及び安定剤から成る群から選択される少なくとも1種の添加剤を含む。

− ポリマー成分の総重量に基づいて:

a)55〜95重量%、57〜85重量%又は60〜80重量%の、ポリスチレン標準を用いて、160℃でフェノール及びトリクロロベンゼン(1:1)を使用するゲル透過クロマトグラフィー(GPC)によって測定して、75,000〜150,000g/モル、例えば82,000〜140,000g/モル又は85,000〜140,000g/モルの範囲の重量平均分子量(Mw)を有する少なくとも1種のポリ(アリールエーテルケトン)(PAEK)、

b)5〜45重量%、15〜43重量%又は20〜40重量%の本発明の少なくとも1種のポリ(アリールエーテルスルホン)(PAES)(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)

を含むポリマー成分;及び

− 部品材料の総重量に基づいて、0〜30重量%、0.1〜28重量%又は0.5〜25重量%の、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤及び安定剤から成る群から選択される少なくとも1種の添加剤を含む。

別の実施形態によれば、本発明の部品材料は:

− ポリマー成分の総重量に基づいて:

a)51〜95重量%、54〜85重量%又は55〜75重量%の、ポリスチレン標準を用いて、160℃でフェノール及びトリクロロベンゼン(1:1)を使用するゲル透過クロマトグラフィー(GPC)によって測定して、75,000〜150,000g/モル、例えば82,000〜140,000g/モル又は85,000〜140,000g/モルの範囲の重量平均分子量(Mw)を有する少なくとも1種のポリ(エーテルエーテルケトン)(PEEK)、及び

b)5〜49重量%、15〜46重量%又は25〜45重量%の本発明の少なくとも1種のポリ(ビフェニルエーテルスルホン)(PPSU)(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)

を含むポリマー成分、及び

− 部品材料の総重量に基づいて、0〜30重量%、0.1〜28重量%又は0.5〜25重量%の、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤及び安定剤から成る群から選択される少なくとも1種の添加剤を含む。

− ポリマー成分の総重量に基づいて:

a)51〜95重量%、54〜85重量%又は55〜75重量%の、ポリスチレン標準を用いて、160℃でフェノール及びトリクロロベンゼン(1:1)を使用するゲル透過クロマトグラフィー(GPC)によって測定して、75,000〜150,000g/モル、例えば82,000〜140,000g/モル又は85,000〜140,000g/モルの範囲の重量平均分子量(Mw)を有する少なくとも1種のポリ(エーテルエーテルケトン)(PEEK)、及び

b)5〜49重量%、15〜46重量%又は25〜45重量%の本発明の少なくとも1種のポリ(ビフェニルエーテルスルホン)(PPSU)(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)

を含むポリマー成分、及び

− 部品材料の総重量に基づいて、0〜30重量%、0.1〜28重量%又は0.5〜25重量%の、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤及び安定剤から成る群から選択される少なくとも1種の添加剤を含む。

更に別の実施形態によれば、本発明の部品材料は:

− ポリマー成分の総重量に基づいて、

a)55〜95重量%、60〜90重量%又は65〜85重量%の、ポリスチレン標準を用いて、160℃でフェノール及びトリクロロベンゼン(1:1)を使用するゲル透過クロマトグラフィー(GPC)によって測定して、75,000〜150,000g/モル、例えば82,000〜140,000g/モル又は85,000〜140,000g/モルの範囲の重量平均分子量(Mw)を有する少なくとも1種のポリ(エーテルエーテルケトン)(PEEK)、及び

b)5〜45重量%、10〜40重量%又は15〜35重量%の本発明の少なくとも1種のポリスルホン(PSU)(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)

を含むポリマー成分;及び

− 部品材料の総重量に基づいて、0〜30重量%、0.1〜28重量%又は0.5〜25重量%の、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤及び安定剤から成る群から選択される少なくとも1種の添加剤を含む。

− ポリマー成分の総重量に基づいて、

a)55〜95重量%、60〜90重量%又は65〜85重量%の、ポリスチレン標準を用いて、160℃でフェノール及びトリクロロベンゼン(1:1)を使用するゲル透過クロマトグラフィー(GPC)によって測定して、75,000〜150,000g/モル、例えば82,000〜140,000g/モル又は85,000〜140,000g/モルの範囲の重量平均分子量(Mw)を有する少なくとも1種のポリ(エーテルエーテルケトン)(PEEK)、及び

b)5〜45重量%、10〜40重量%又は15〜35重量%の本発明の少なくとも1種のポリスルホン(PSU)(即ち、1.7未満のPDI及び少なくとも12,000g/モルのMnを有する)

を含むポリマー成分;及び

− 部品材料の総重量に基づいて、0〜30重量%、0.1〜28重量%又は0.5〜25重量%の、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤及び安定剤から成る群から選択される少なくとも1種の添加剤を含む。

本開示の部品材料は、当業者に周知の方法によって製造することができる。例えば、このような方法には、溶融混合プロセスが含まれるが、これには限定されない。溶融混合プロセスは、典型的には、熱可塑性ポリマーの溶融温度よりも高温にポリマー成分を加熱し、これにより熱可塑性ポリマーの溶融物を形成することによって実施される。一部の実施形態では、加工温度は、約250〜450℃、好ましくは約290〜440℃、約300〜430℃又は約310〜420℃の範囲である。好適な溶融混合装置は、例えば、ニーダー、バンバリー(Banbury)ミキサー、一軸スクリュー押出機及び二軸スクリュー押出機である。好ましくは、所望の成分の全て押出機に、押出機の供給口又は溶融物の何れかに投入するための手段を備えた押出機が使用される。部品材料の調製プロセスにおいて、部品材料の成分、例えばPPSU及び任意選択による添加剤は、溶融混合装置に供給され、その装置中で溶融混合される。成分は、ドライブレンドとしても知られる粉末混合物又は顆粒ミキサー(granule mixer)として同時に供給することができる、又は別々に供給することができる。

溶融混合中に成分を組み合わせる順序は、特に限定されない。一実施形態では、成分は、所望量の各成分が一緒に添加されて続いて混合されるような、単一バッチで混合することができる。他の実施形態では、最初のサブセットの成分を最初に一緒に混合することができ、1つ以上の残りの成分を、更なる混合のために混合物に添加することができる。明確にするために、各成分の全所望量が単一量として混合される必要はない。例えば、1種以上の成分について、一部の量を最初に添加し、混合し、続いて、残りの一部又は全てを添加して混合することができる。

フィラメント材料

本開示は、更に少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有するポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含むフィラメント材料であって、ここで:

− Mnは、次式:

(式中、[EGi]はμモル/gでのPAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され;及び

− PDIは、Mw/Mnである、フィラメント材料に関する。

本開示は、更に少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有するポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含むフィラメント材料であって、ここで:

− Mnは、次式:

(式中、[EGi]はμモル/gでのPAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され;及び

− PDIは、Mw/Mnである、フィラメント材料に関する。

このフィラメント材料は、3次元物体を製造する方法において使用するために好適である。

部品材料に関して上に記載した実施形態の全てが、フィラメント材料に等しく適用される。

例として、本開示のフィラメント材料は、他の成分を含み得る。例えば、フィラメント材料は、少なくとも1種の添加剤、特に充填剤、着色剤、潤滑剤、可塑剤、安定剤、難燃剤、成核剤、流動促進剤及びこれらの組み合わせから成る群から選択される少なくとも1種の添加剤を含み得る。

フィラメントは、円筒形状若しくは実質的に円筒形状を有し得るか、又はリボンフィラメント形状等の、非円筒形状を有し得る;更に、フィラメントは、中空形状を生じ得るか又はコア−シェル形状を有し得るが、ここで本開示の支持材料はコア若しくはシェルの何れかを形成するために使用される。

フィラメントが円筒形状を有する場合、その直径は、0.5mm〜5mm、例えば0.8〜4mm又は例えば1mm〜3.5mmで変動し得る。フィラメントの直径は、特定のFFF 3Dプリンターに供給するために選択することができる。FFFプロセスにおいて広範囲に渡って使用されるフィラメント直径の例は、直径が1.75mm又は2.85mmである。標準偏差が減少したフィラメントサイズの良好な制御は、本発明のPPSUポリマーで得ることができる。特に、フィラメントは、円筒形状及び0.5〜5mm±0.15mm、例えば0.8〜4mm±0.1mm又は例えば1〜3.5mm±0.08mmに含まれる直径を有することができる。

本開示のフィラメントは、溶融混合プロセスを含むがそれには限定されない方法によって部品材料から製造することができる。溶融混合プロセスは、典型的には、熱可塑性ポリマーの最高溶融温度及びガラス転移温度よりも高温にポリマー成分を加熱し、これにより熱可塑性ポリマーの溶融物を形成することによって実施される。一部の実施形態では、処理温度は、約250〜450℃、好ましくは約290〜440℃、約300〜430℃又は約310〜420℃の範囲である。

フィラメントを調製するためのプロセスは、溶融混合装置で実施することができ、このため、溶融混合によりポリマー組成物を調製する技術における当業者に公知の任意の溶融混合装置を使用することができる。好適な溶融混合装置は、例えば、ニーダー、バンバリーミキサー、一軸スクリュー押出機及び二軸スクリュー押出機である。好ましくは、所望の成分を全て押出機に、押出機の供給口又は溶融物の何れかに投入するための手段を備えた押出機が使用される。フィラメントを調製するためのプロセスでは、部品材料の成分、即ち少なくともPPSU及び任意選択的に添加剤が溶融混合装置に供給され、その装置中で溶融混合される。成分は、ドライブレンドとしても知られる粉末混合物又は顆粒ミキサー(granule mixer)として同時に供給することができる、又は別々に供給することができる。

既に上で説明したように、溶融混合中に印刷対象の材料の成分を組み合わせる順序は、特別には限定されない。

フィラメントの製造方法は又、例えば、ダイを使った押出のステップも含む。この目的のために、任意の標準的な成形技術を用いることができ、溶融/軟化形態のポリマー組成物を成形することを含む標準的な技術を有利に適用でき、又、これには特に圧縮成形、押出成形、射出成形、トランスファー成形等が挙げられる。押出成形が好ましい。例えば物品が円筒形状のフィラメントである場合は、環状のオリフィスを有するダイ等のダイを用いて物品を成形することができる。

本方法は、必要であれば、様々な条件下での溶融混合又は押出の幾つかの連続工程を含み得る。

プロセス自体、又は関連する場合にはプロセスの各ステップは、溶融混合物を冷却することを含むステップを更に含み得る。

一実施形態によれば、フィラメント材料を調製するためのプロセスは:

− 本発明による少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを提供するステップ、及び

− PAESポリマーを押出機内でフィラメントの形態に加工するステップであって、押出機出口でのフィラメントの温度が

350℃未満、好ましくは340℃未満、より好ましくは330℃未満であるステップを含む。

− 本発明による少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを提供するステップ、及び

− PAESポリマーを押出機内でフィラメントの形態に加工するステップであって、押出機出口でのフィラメントの温度が

350℃未満、好ましくは340℃未満、より好ましくは330℃未満であるステップを含む。

支持材料

本開示の方法は又、構築中の3D物体を支持するために別のポリマー成分を使用することもできる。3D物体を構築するために使用される部品材料と同様又は異なるこのポリマー成分を、本明細書では支持材料と呼ぶ。支持材料は、3D印刷中に、高温部品材料(例えば、約320〜400℃の処理温度を必要とするPPSU)にとって必要とされるより高い運転条件において垂直方向及び/又は横方向支持を提供するために必要とされ得る。

本開示の方法は又、構築中の3D物体を支持するために別のポリマー成分を使用することもできる。3D物体を構築するために使用される部品材料と同様又は異なるこのポリマー成分を、本明細書では支持材料と呼ぶ。支持材料は、3D印刷中に、高温部品材料(例えば、約320〜400℃の処理温度を必要とするPPSU)にとって必要とされるより高い運転条件において垂直方向及び/又は横方向支持を提供するために必要とされ得る。

本方法との関連で場合により使用される、支持材料は、有利には、高温用途に耐えるために、高い溶融温度(即ち260℃超)を有する。支持材料は又、湿気への暴露時に十分に膨潤又は変形するために、110℃よりも低い温度で吸水挙動又は水への溶解性を有し得る。

本開示の一実施形態によれば、付加製造システムを使用して3次元物体を製造する方法は:

− 支持材料を提供するステップ、

− 支持構造物の層を支持材料から印刷するステップ、

− 支持構造物の少なくとも一部分を3次元物体から取り除くステップを更に含む。

− 支持材料を提供するステップ、

− 支持構造物の層を支持材料から印刷するステップ、

− 支持構造物の少なくとも一部分を3次元物体から取り除くステップを更に含む。

様々なポリマー成分を支持材料として使用することができる。特に、支持材料は、例えば、特許出願国際公開第2017/167691号パンフレット及び同第2017/167692号パンフレットに記載されているもの等のポリアミド又はコポリアミドを含み得る。

別の実施形態によれば、PAES構築材料のより低い温度での加工がより容易であるために、支持材料は、例えばポリグリコール酸(PGA)、ポリビニルピロリドン(PVP)、ポリビニルアルコール(PVA)、イオノマー若しくは(メタ)アクリル酸系ポリマーを含むより低いTm及び/又はより低いTgポリマー組成物であってよい。

用途

本開示は、付加製造システム、例えばFFF、SLS若しくはFRTP印刷方式を用いて三次元物体を製造するための、上述した少なくとも1種のPAESを含むポリマー成分を含む部品材料の使用に更に関する。

本開示は、付加製造システム、例えばFFF、SLS若しくはFRTP印刷方式を用いて三次元物体を製造するための、上述した少なくとも1種のPAESを含むポリマー成分を含む部品材料の使用に更に関する。

本開示は、付加製造システム、例えばFFF、SLS、MJF若しくはFRTP印刷方式を用いて三次元物体を製造するための、上述した少なくとも1種のPAESを含むポリマー成分を含むフィラメント材料の使用に更に関する。

部品材料に関して上述した実施形態の全てが、部品材料の使用又はフィラメント材料の使用に等しく適用される。

本開示は、付加製造システム、例えばFFF、SLS又はFRTP印刷法式を用いて三次元物体の製造において使用するためのフィラメントを製造するための、上述した少なくとも1種のPAESを含むポリマー成分を含む部品材料の使用に更に関する。

本開示は又、本明細書に記載した部品材料を使用して、本開示の3D物体を製造する方法から、少なくとも一部には、得ることができる3D物体若しくは3D物品に更に関する。これらの3D物体若しくは3D物品は、本発明の実施例において証明した、改良された耐衝撃性を示す。

このような製造方法によって得ることができる3D物体若しくは物品は、様々な最終用途において使用することができる。特に、埋込式装置、歯科補綴物、宇宙産業におけるブラケット及び複雑な造形部品並びに自動車産業におけるアンダーフード部品を挙げることができる。

参照により本明細書に組み込まれている任意の特許、特許出願及び公開資料の開示は、これがある用語を不明確とし得る程度まで本出願の記載と対立する場合、本記載が優先するものとする。

本開示は、以下の実施例に関連してより詳細にこれから記載されるが、それらの目的は、例示的であるに過ぎず、本開示の範囲を限定することは意図してない。

出発物質

以下のポリマーを使用してフィラメントを調製した:

以下のポリマーを使用してフィラメントを調製した:

PPSU#1:以下のプロセスに従って調製された15,048g/モルのMn及び1.41のPDIを備えるポリ(ビフェニルエーテルスルホン)(PPSU):

機械的スターラー、ディーンスタークトラップ、コンデンサー及び窒素流入口を装備した4Lの4つ口フラスコ内に、400gの4,4’−ビフェノール、642.57gの4,4’−ジクロロジフェニルスルホン、320.64gの炭酸カリウムを2,007gのスルホラン中に装填した。微量の窒素流を、コンデンサーの上方のバブラーを通る出口を備えるフラスコの口の1つに通して反応混合物の上方に適用した。反応混合物はオーバーヘッド式機械的攪拌器を用いて撹拌し、適切な温度に調節した油浴を用いて加温した。浴温度は60分間をかけて室温から215℃へ増加させ、この反応温度で4時間保持した。反応混合物を150℃へ冷却し、2,000gのスルホランで希釈し、更に100℃へ冷却して濾過した。PPSUは、次に凝固によって回収した。スルホラン溶液中のPPSUは、沈殿を誘導するために、全部を同時に水とメタノールの50/50(体積/体積)混合液を含有するワーリング・ブレンダー内に注入した。生じたオフホワイトの固体を次にろ過によって単離し、各洗浄間にろ過を行いながら高温脱イオン水(70℃)を含むワーリング・ブレンダー内で3回及びメタノールを用いて2回洗浄した。攪拌下で窒素ブランケットにより不活性化した20Lの容器内に600gのPPSU及び9,120gのNMP(溶媒SA)を添加した。2,280gのメタノール(溶媒SB)を最初に容器内に導入した。室温での攪拌下での溶解後、2,631gのメタノール(溶媒SB)を111mL/分(約23分間中)の速度で導入した。5分間の撹拌後、スターラーを停止させた:反応混合物は、フラスコの底部には粘性の層及び上部では液体層を示した。粘性の層をフラスコの底部の抽出によって回収し、1.5LのNMPにより希釈した。次にPPSUは希釈燃性層の凝固によって回収した。収率:72%。

機械的スターラー、ディーンスタークトラップ、コンデンサー及び窒素流入口を装備した4Lの4つ口フラスコ内に、400gの4,4’−ビフェノール、642.57gの4,4’−ジクロロジフェニルスルホン、320.64gの炭酸カリウムを2,007gのスルホラン中に装填した。微量の窒素流を、コンデンサーの上方のバブラーを通る出口を備えるフラスコの口の1つに通して反応混合物の上方に適用した。反応混合物はオーバーヘッド式機械的攪拌器を用いて撹拌し、適切な温度に調節した油浴を用いて加温した。浴温度は60分間をかけて室温から215℃へ増加させ、この反応温度で4時間保持した。反応混合物を150℃へ冷却し、2,000gのスルホランで希釈し、更に100℃へ冷却して濾過した。PPSUは、次に凝固によって回収した。スルホラン溶液中のPPSUは、沈殿を誘導するために、全部を同時に水とメタノールの50/50(体積/体積)混合液を含有するワーリング・ブレンダー内に注入した。生じたオフホワイトの固体を次にろ過によって単離し、各洗浄間にろ過を行いながら高温脱イオン水(70℃)を含むワーリング・ブレンダー内で3回及びメタノールを用いて2回洗浄した。攪拌下で窒素ブランケットにより不活性化した20Lの容器内に600gのPPSU及び9,120gのNMP(溶媒SA)を添加した。2,280gのメタノール(溶媒SB)を最初に容器内に導入した。室温での攪拌下での溶解後、2,631gのメタノール(溶媒SB)を111mL/分(約23分間中)の速度で導入した。5分間の撹拌後、スターラーを停止させた:反応混合物は、フラスコの底部には粘性の層及び上部では液体層を示した。粘性の層をフラスコの底部の抽出によって回収し、1.5LのNMPにより希釈した。次にPPSUは希釈燃性層の凝固によって回収した。収率:72%。

PPSU#2:商標名Radel(登録商標)R5600の下でSolvay Specialty Polymersによって市販されている、12,428g/モルのMn及び2.05のPDIを備えるPPSU。

PPSUの特性解析

末端基分析によるMnの決定

ヒドロキシルの滴定

ヒドロキシル基は、5mLのスルホラン:モノクロロベンゼン(50:50)中のポリマーのサンプルを溶解させることによって分析した。55mLの塩化メチレンを溶液に添加し、これをMetrohm Solvotrode電極とMetrohm 665 Dosimatを備えたMetrohm 686 Titroprocessorを使用して、トルエン中の水酸化テトラブチルアンモニウムを用いた電位差滴定により滴定した。3つの考えられる当量点が存在していた。最初の当量点は強酸を示していた。2番目の当量点は、スルホン酸ヒドロキシルを示していた。3番目の当量点は、フェノール性ヒドロキシルを示していた。総ヒドロキシル数は、フェノール性ヒドロキシルとスルホン酸ヒドロキシルの合計として計算される。

末端基分析によるMnの決定

ヒドロキシルの滴定

ヒドロキシル基は、5mLのスルホラン:モノクロロベンゼン(50:50)中のポリマーのサンプルを溶解させることによって分析した。55mLの塩化メチレンを溶液に添加し、これをMetrohm Solvotrode電極とMetrohm 665 Dosimatを備えたMetrohm 686 Titroprocessorを使用して、トルエン中の水酸化テトラブチルアンモニウムを用いた電位差滴定により滴定した。3つの考えられる当量点が存在していた。最初の当量点は強酸を示していた。2番目の当量点は、スルホン酸ヒドロキシルを示していた。3番目の当量点は、フェノール性ヒドロキシルを示していた。総ヒドロキシル数は、フェノール性ヒドロキシルとスルホン酸ヒドロキシルの合計として計算される。

塩素分析

塩素末端基は、ThermoGLAS 1200 TOXハロゲン分析装置を使用して分析した。1mg〜10mgのサンプルを石英ボートに量り入れ、加熱した燃焼チューブに挿入し、そこでサンプルを酸素流の中で1000℃で燃焼させた。燃焼生成物は、濃硫酸スクラバーを通過して滴定セルに入り、そこで燃焼プロセスからの塩化水素が75体積/体積%の酢酸に吸収された。セルに入った塩化物は、その後電量分析によりに生成された銀イオンで滴定した。サンプル中の塩素含有率は、積分電流及びサンプル重量から計算した。得られた塩素含有率値は、μ当量/gでの塩素末端基濃度へ変換した。

塩素末端基は、ThermoGLAS 1200 TOXハロゲン分析装置を使用して分析した。1mg〜10mgのサンプルを石英ボートに量り入れ、加熱した燃焼チューブに挿入し、そこでサンプルを酸素流の中で1000℃で燃焼させた。燃焼生成物は、濃硫酸スクラバーを通過して滴定セルに入り、そこで燃焼プロセスからの塩化水素が75体積/体積%の酢酸に吸収された。セルに入った塩化物は、その後電量分析によりに生成された銀イオンで滴定した。サンプル中の塩素含有率は、積分電流及びサンプル重量から計算した。得られた塩素含有率値は、μ当量/gでの塩素末端基濃度へ変換した。

メトキシ末端基の濃度

メトキシ末端基の濃度は、C2D2Cl4溶媒を用いるNMRによって決定した。

メトキシ末端基の濃度は、C2D2Cl4溶媒を用いるNMRによって決定した。

実施例に記載したPPSUの末端基の濃度及びそれぞれの計算Mnは、表1に列挙した。

光散乱GPCによるMwの決定

RALS(直角光散乱法)、RI及び粘度検出器から成るTDA302トリプル検出器を備えるViscotek GPC Maxを使用した。65℃、1.0mL/分での0.2重量/重量%のLiBrを用いるNMPは、3基のカラム:ガードカラム(CLM1019−20kDaの排除限界)、高Mwカラム(ポリスチレンと比較して10MMダルトンのCLM1013排除)及び低Mwカラム(CLM1011−PSと比較して20kダルトンの排除限界)を通してランした。較正は、約100kDaの単独の単分散性ポリスチレン標準物質を用いて実施した。

RALS(直角光散乱法)、RI及び粘度検出器から成るTDA302トリプル検出器を備えるViscotek GPC Maxを使用した。65℃、1.0mL/分での0.2重量/重量%のLiBrを用いるNMPは、3基のカラム:ガードカラム(CLM1019−20kDaの排除限界)、高Mwカラム(ポリスチレンと比較して10MMダルトンのCLM1013排除)及び低Mwカラム(CLM1011−PSと比較して20kダルトンの排除限界)を通してランした。較正は、約100kDaの単独の単分散性ポリスチレン標準物質を用いて実施した。

サンプルは、NMP/LiBr中で約2mg/mLの濃度であった。実施例において記載したPPSUのMwは、表1に列挙した。

フィラメントの調製

PPSU#1は、0.75’’の32L/D汎用単軸スクリューを装備したBrabender(登録商標)Intelli−Torque Plasti−Corder(登録商標)Torque Rheometer押出機上でペレット化した。4つの加熱ゾーンは、180−270−300−300℃で調節した。ペレットは、0.75’’の32L/D汎用単軸スクリュー、フィラメントヘッドアダプター、2.5mmノズル並びに冷却タンク、ベルトプーラー及びDual Station Coilerを含むESI−Extrusion Services下流機器を備えた、Brabender(登録商標)Intelli−Torque Plasti−Corder(登録商標)Torque Rheometer押出機を使用して、低い加工温度で極めて容易に直径1.75mmのフィラメントに押し出した。Beta LaserMike(登録商標)DataPro 1000を使用してフィラメント寸法を監視した。溶融ストランドを空気で冷却した。Brabender(登録商標)ゾーンの設定点の温度は、下記の通りであった:品質管理目的のために押出機の出口で測定された温度である322℃の溶融温度を提供する、ゾーン1、180℃;ゾーン2、270℃;ゾーン3、300℃及び4、300℃。押出機の出口での322℃の溶融温度は、例えば市販のPPSUグレードと比較して、それによりPPSU#1の低粘度の利点の1つを証明しているPPSUを処理するための低温であると見なすことができる。Brabender(登録商標)の速度は30〜50rpmの範囲に及び、プラーの速度は23〜37fpmの範囲に及んだ。

PPSU#1は、0.75’’の32L/D汎用単軸スクリューを装備したBrabender(登録商標)Intelli−Torque Plasti−Corder(登録商標)Torque Rheometer押出機上でペレット化した。4つの加熱ゾーンは、180−270−300−300℃で調節した。ペレットは、0.75’’の32L/D汎用単軸スクリュー、フィラメントヘッドアダプター、2.5mmノズル並びに冷却タンク、ベルトプーラー及びDual Station Coilerを含むESI−Extrusion Services下流機器を備えた、Brabender(登録商標)Intelli−Torque Plasti−Corder(登録商標)Torque Rheometer押出機を使用して、低い加工温度で極めて容易に直径1.75mmのフィラメントに押し出した。Beta LaserMike(登録商標)DataPro 1000を使用してフィラメント寸法を監視した。溶融ストランドを空気で冷却した。Brabender(登録商標)ゾーンの設定点の温度は、下記の通りであった:品質管理目的のために押出機の出口で測定された温度である322℃の溶融温度を提供する、ゾーン1、180℃;ゾーン2、270℃;ゾーン3、300℃及び4、300℃。押出機の出口での322℃の溶融温度は、例えば市販のPPSUグレードと比較して、それによりPPSU#1の低粘度の利点の1つを証明しているPPSUを処理するための低温であると見なすことができる。Brabender(登録商標)の速度は30〜50rpmの範囲に及び、プラーの速度は23〜37fpmの範囲に及んだ。

PPSU#2の直径1.75mmのフィラメントは、同様に、しかし許容される品質のフィラメントを得るためにはるかに高かったBrabender(登録商標)ゾーン設定点温度:360℃(押出機の出口で測定された温度)である溶融温度を提供する、350−340−330−330℃を用いて調製した。

溶融フィラメント製造バー(FFFバー)

試験バー(即ち、ASTM D638V型バー)は、直径1.75mmの上記フィラメントから、直径0.5mmのノズルを装備したHyrel 16A 3Dプリンターで印刷した。押出機の温度は400℃であり、床温度は200℃であった。印刷中、バーをビルドプラットホーム(build platform)上でXY方向に方向付けた。2mm幅の縁及び3つの外周を備えた試験バーを印刷した。工具経路は、部品の長軸に対し45°の角度を持ったクロスハッチパターンであった。第1層の堆積のためのノズルの速度は35mm/秒であった;その他の場合は、次の層のための速度は、35mm/秒であった。各場合で第1層の高さは0.4mmであり、後続の層は、高さ0.1mm及び充填密度100%で堆積させた。

試験バー(即ち、ASTM D638V型バー)は、直径1.75mmの上記フィラメントから、直径0.5mmのノズルを装備したHyrel 16A 3Dプリンターで印刷した。押出機の温度は400℃であり、床温度は200℃であった。印刷中、バーをビルドプラットホーム(build platform)上でXY方向に方向付けた。2mm幅の縁及び3つの外周を備えた試験バーを印刷した。工具経路は、部品の長軸に対し45°の角度を持ったクロスハッチパターンであった。第1層の堆積のためのノズルの速度は35mm/秒であった;その他の場合は、次の層のための速度は、35mm/秒であった。各場合で第1層の高さは0.4mmであり、後続の層は、高さ0.1mm及び充填密度100%で堆積させた。

機械的特性

ノッチ衝撃強さは、2ftlbのハンマーを使用してASTM D256法に従って決定した。結果は下記の表2に示した。

ノッチ衝撃強さは、2ftlbのハンマーを使用してASTM D256法に従って決定した。結果は下記の表2に示した。

引張強度及び弾性率は、V型バーを用いてASTM D638法に従って決定した。PPSU#1及びPPSU#2両方の結果は、匹敵していた(下記には示していない)。

Claims (15)

- 付加製造システムを用いて3次元(3D)物体を製造するための方法であって、ポリマー成分を含む部品材料から前記3D物体の層を印刷することにあるステップを含み、前記ポリマー成分は、少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを含み、ここで

− Mnは、次式:

(式中、[EGi]はμモル/gでの前記PAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され;及び

− PDIは、Mw/Mnであり、

ここで前記PAESは、(前記ポリマー中の総モル数に基づいて)少なくとも50モル%の式(K):

(式中、

− Tは、結合、−CH2−、−O−、−SO2−、−S−、−C(O)−、−C(CH3)2−、−C(CF3)2−、−C(=CCl2)−、−C(CH3)(CH2CH2COOH)−、−N=N−、−C(R’)(R’’)−、−R’C=CR’’−、−(CH2)m−、−(CF2)m−、1〜6個の炭素原子を有する脂肪族の直鎖若しくは分枝状の二価基及びそれらの組み合わせから成る群から選択され、

− R’及びR’’は、互いに等しいか又は異なり、水素、ハロゲン、アルキル、アルケニル、アルキニル、エーテル、チオエーテル、カルボン酸、エステル、アミド、イミド、アルカリ若しくはアルカリ土類金属スルホネート、アルキルスルホネート、アルカリ若しくはアルカリ土類金属ホスホネート、アルキルホスホネート、アミン及び第四級アンモニウムから選択され、

− mは、1〜6の整数である)の繰り返し単位(RPAES)を含む、方法。 - 層を印刷する前記ステップは、前記部品材料を押し出すステップを含む、請求項1に記載のプロセス。

- 前記部品材料は、円筒形状及び0.5〜5mm±0.15mmに含まれる直径を有するフィラメントの形態にある、請求項1又は2に記載のプロセス。

- 前記PAESポリマーは、式(K)の少なくとも90モル%の繰り返し単位(RPAES)を含む、請求項1〜3の何れか一項に記載のプロセス。

- − 前記PAESの前記PDIは、1.6未満であり、

− 前記PAESの前記Mnは、少なくとも13,000g/モルであり、及び/又は

− 前記PAESの前記Mwは、24,000g/モル未満である、請求項1〜4の何れか一項に記載の方法。 - 前記PAESは、ポリスルホン(PSU)、ポリエーテルスルホン(PES)及びポリフェニルスルホン(PPSU)から成る群から選択される、請求項1〜5の何れか一項に記載の方法。

- 少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有するポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む3D印刷のためのフィラメント材料であって:ここで

− Mnは、次式:

(式中、[EGi]はμモル/gでの前記PAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され;及び

− PDIは、Mw/Mnであり、

ここで前記PAESは、(前記ポリマー中の総モル数に基づいて)少なくとも50モル%の式(K):

(式中、

− Tは、結合、−CH2−、−O−、−SO2−、−S−、−C(O)−、−C(CH3)2−、−C(CF3)2−、−C(=CCl2)−、−C(CH3)(CH2CH2COOH)−、−N=N−、−C(R’)(R’’)−、−R’C=CR’’−、−(CH2)m−、−(CF2)m−、1〜6個の炭素原子を有する脂肪族の直鎖若しくは分枝状の二価基及びそれらの組み合わせから成る群から選択され、

− R’及びR’’は、互いに等しいか又は異なり、水素、ハロゲン、アルキル、アルケニル、アルキニル、エーテル、チオエーテル、カルボン酸、エステル、アミド、イミド、アルカリ若しくはアルカリ土類金属スルホネート、アルキルスルホネート、アルカリ若しくはアルカリ土類金属ホスホネート、アルキルホスホネート、アミン及び第四級アンモニウムから選択され、

− mは、1〜6の整数である)の繰り返し単位(RPAES)を含む、フィラメント材料。 - 前記ポリマー成分は、前記フィラメントのポリマー成分の総重量に基づいて、少なくとも80重量%の前記PAESポリマーを含む、請求項7に記載のフィラメント材料。

- 0.1〜30重量%の、充填剤、着色剤、潤滑剤、可塑剤、難燃剤、成核剤、流動促進剤及び安定剤から成る群から選択される添加剤を更に含む、請求項7又は8に記載のフィラメント材料。

- 1〜3.5mm±0.15mmに含まれる直径を有する、請求項7〜9のいずれか一項に記載のフィラメント材料。

- 溶融フィラメント製造(FFF)プリンターにおいて堆積材料として使用するための、請求項7〜10の何れか一項に記載のフィラメント材料。

- フィラメント材料を調製するためのプロセスであって:

− 少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有する少なくとも1種のポリ(アリールエーテルスルホン)(PAES)ポリマーを提供するステップであって:ここで

− Mnは、次式:

(式中、[EGi]はμモル/gでの前記PAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され;及び

− PDIは、Mw/Mnである、ステップ、及び

− 押出機内でフィラメントの形態にある前記PAESポリマーを加工するステップであって、押出機出口での前記フィラメントの温度は、350℃未満、好ましくは340℃未満、より好ましくは330℃未満であり、

ここで前記PAESは、(前記ポリマー中の総モル数に基づいて)少なくとも50モル%の式(K):

(式中、

− Tは、結合、−CH2−、−O−、−SO2−、−S−、−C(O)−、−C(CH3)2−、−C(CF3)2−、−C(=CCl2)−、−C(CH3)(CH2CH2COOH)−、−N=N−、−C(R’)(R’’)−、−R’C=CR’’−、−(CH2)m−、−(CF2)m−、1〜6個の炭素原子を有する脂肪族の直鎖若しくは分枝状の二価基及びそれらの組み合わせから成る群から選択され、

− R’及びR’’は、互いに等しいか又は異なり、水素、ハロゲン、アルキル、アルケニル、アルキニル、エーテル、チオエーテル、カルボン酸、エステル、アミド、イミド、アルカリ若しくはアルカリ土類金属スルホネート、アルキルスルホネート、アルカリ若しくはアルカリ土類金属ホスホネート、アルキルホスホネート、アミン及び第四級アンモニウムから選択され、

− mは、1〜6の整数である)の繰り返し単位(RPAES)を含む、ステップを含む、フィラメント材料を調製するためのプロセス。 - 少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有するポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む部品材料の使用であって:ここで

− Mnは、次式:

(式中、[EGi]はμモル/gでの前記PAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され;及び

− PDIは、Mw/Mnであり、

押出ベースの付加製造システムを用いて三次元(3D)物体を製造するためであって、前記PAESは、(前記ポリマー中の総モル数に基づいて)少なくとも50モル%の式(K):

(式中、

− Tは、結合、−CH2−、−O−、−SO2−、−S−、−C(O)−、−C(CH3)2−、−C(CF3)2−、−C(=CCl2)−、−C(CH3)(CH2CH2COOH)−、−N=N−、−C(R’)(R’’)−、−R’C=CR’’−、−(CH2)m−、−(CF2)m−、1〜6個の炭素原子を有する脂肪族の直鎖若しくは分枝状の二価基及びそれらの組み合わせから成る群から選択され、

− R’及びR’’は、互いに等しいか又は異なり、水素、ハロゲン、アルキル、アルケニル、アルキニル、エーテル、チオエーテル、カルボン酸、エステル、アミド、イミド、アルカリ若しくはアルカリ土類金属スルホネート、アルキルスルホネート、アルカリ若しくはアルカリ土類金属ホスホネート、アルキルホスホネート、アミン及び第四級アンモニウムから選択され、

− mは、1〜6の整数である)の繰り返し単位(RPAES)を含む、部品材料の使用。 - 少なくとも12,000g/モルの数平均分子量(Mn)及び1.7未満の多分散度(PDI)を有するポリ(アリールエーテルスルホン)(PAES)ポリマーを含むポリマー成分を含む部品材料の使用であって:ここで

− Mnは、次式:

(式中、[EGi]はμモル/gでの前記PAESの末端基の濃度である)によって計算され、

− Mwは、ASTM D−4001−93に従って光散乱を用いるGPCによって計算され;及び

− PDIは、Mw/Mnであり、

ここで前記PAESは、(前記ポリマー中の総モル数に基づいて)少なくとも50モル%の式(K):

(式中、

− Tは、結合、−CH2−、−O−、−SO2−、−S−、−C(O)−、−C(CH3)2−、−C(CF3)2−、−C(=CCl2)−、−C(CH3)(CH2CH2COOH)−、−N=N−、−C(R’)(R’’)−、−R’C=CR’’−、−(CH2)m−、−(CF2)m−、1〜6個の炭素原子を有する脂肪族の直鎖若しくは分枝状の二価基及びそれらの組み合わせから成る群から選択され、

− R’及びR’’は、互いに等しいか又は異なり、水素、ハロゲン、アルキル、アルケニル、アルキニル、エーテル、チオエーテル、カルボン酸、エステル、アミド、イミド、アルカリ若しくはアルカリ土類金属スルホネート、アルキルスルホネート、アルカリ若しくはアルカリ土類金属ホスホネート、アルキルホスホネート、アミン及び第四級アンモニウムから選択され、

− mは、1〜6の整数である)の繰り返し単位(RPAES)を含み、

3次元物体の製造において使用するためのフィラメントの製造のための使用。 - 請求項1〜6の何れか一項に記載のプロセスにより得られる3次元(3D)物体。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201862672764P | 2018-05-17 | 2018-05-17 | |

| US62/672,764 | 2018-05-17 | ||

| EP18178633.6 | 2018-06-19 | ||

| EP18178633 | 2018-06-19 | ||

| PCT/EP2019/062719 WO2019219866A1 (en) | 2018-05-17 | 2019-05-16 | Method of making a three-dimensional object using a poly(aryl ether sulfone) (paes) polymer of low polydispersity |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2021524390A true JP2021524390A (ja) | 2021-09-13 |

Family

ID=66484087

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2020564347A Pending JP2021524390A (ja) | 2018-05-17 | 2019-05-16 | 多分散度が低いポリ(アリールエーテルスルホン)(paes)ポリマーを使用する3次元物体の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20210221955A1 (ja) |

| EP (1) | EP3794058A1 (ja) |

| JP (1) | JP2021524390A (ja) |

| CN (1) | CN112119110A (ja) |

| WO (1) | WO2019219866A1 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20220104739A (ko) * | 2019-11-19 | 2022-07-26 | 솔베이 스페셜티 폴리머즈 유에스에이, 엘.엘.씨. | 폴리설폰(psu) 중합체의 제조 방법 |

| EP3988691A4 (en) * | 2019-12-02 | 2024-01-10 | Kao Corporation | MELT SPINNING RESIN COMPOSITION, METHOD OF PRODUCTION THEREOF AND METHOD FOR PRODUCING FIBERS |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7842734B2 (en) | 2006-09-12 | 2010-11-30 | Advent Technologies Sa | Poly(arylene ether) copolymers containing pyridine units as proton exchange membranes |

| US20110033776A1 (en) * | 2009-08-10 | 2011-02-10 | Board of regents of the Nevada System of Higher Education, on Behalf of the University of | Proton exchange membranes |

| WO2014180724A2 (en) * | 2013-05-08 | 2014-11-13 | Solvay Specialty Polymers Usa, Llc | Polyarylene ether sulfone (paes) polymers |

| US9534086B2 (en) * | 2014-05-07 | 2017-01-03 | International Business Machines Corporation | Methods of forming poly(aryl ether sulfone)s and articles therefrom |

| DE112016001236T5 (de) * | 2015-03-17 | 2017-12-14 | Sumitomo Chemical Company, Limited | Aromatische Polysulfone |

| EP3436504B1 (en) | 2016-04-01 | 2020-05-06 | Solvay Specialty Polymers USA, LLC. | (co)polyamides obtainable from 1,4-cyclohexanedicarboxylic acid and a diamine of formula h2n-(ch2)2-o-(ch2)2-o-(ch2)2-nh2 |

| US11911954B2 (en) | 2016-04-01 | 2024-02-27 | Solvay Specialty Polymers Usa, Llc | Method for manufacturing a three-dimensional object |

| EP3448912A1 (en) * | 2016-04-29 | 2019-03-06 | Solvay Specialty Polymers USA, LLC | High-flow polyphenylsulfone compositions |

| CN106565957A (zh) * | 2016-10-13 | 2017-04-19 | 常州大学 | 一种聚醚砜树脂的合成方法 |

-

2019

- 2019-05-16 CN CN201980032147.XA patent/CN112119110A/zh active Pending

- 2019-05-16 JP JP2020564347A patent/JP2021524390A/ja active Pending

- 2019-05-16 EP EP19723457.8A patent/EP3794058A1/en not_active Withdrawn

- 2019-05-16 US US17/055,224 patent/US20210221955A1/en not_active Abandoned

- 2019-05-16 WO PCT/EP2019/062719 patent/WO2019219866A1/en active Application Filing

Also Published As

| Publication number | Publication date |

|---|---|

| CN112119110A (zh) | 2020-12-22 |

| WO2019219866A1 (en) | 2019-11-21 |

| US20210221955A1 (en) | 2021-07-22 |

| EP3794058A1 (en) | 2021-03-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP3972840B1 (en) | Additive manufacturing method for making a three-dimensional object | |

| US20210016494A1 (en) | Method for manufacturing a three-dimensional object using paek and paes | |

| EP3807090B1 (en) | Method for manufacturing a three-dimensional object using a poly(aryl ether sulfone) polymer and a per(halo)fluoropolymer | |

| JP7233378B2 (ja) | ポリ(エーテルエーテルケトン)ポリマー成分を用いた3次元物体の製造方法 | |

| JP2021524390A (ja) | 多分散度が低いポリ(アリールエーテルスルホン)(paes)ポリマーを使用する3次元物体の製造方法 | |

| JP2020528960A (ja) | 高流動性ポリマー組成物 | |

| EP3775044B1 (en) | Method for manufacturing a three-dimensional object using a nitride | |

| EP3521335B1 (en) | Method for manufacturing a three-dimensional object using paek and paes | |

| JP7097906B2 (ja) | Ppsuを使用する3次元物体の製造方法 | |

| WO2018197156A1 (en) | Method of making a three-dimensional object using ppsu |