JP2011211046A - 窒化物半導体自立基板 - Google Patents

窒化物半導体自立基板 Download PDFInfo

- Publication number

- JP2011211046A JP2011211046A JP2010078675A JP2010078675A JP2011211046A JP 2011211046 A JP2011211046 A JP 2011211046A JP 2010078675 A JP2010078675 A JP 2010078675A JP 2010078675 A JP2010078675 A JP 2010078675A JP 2011211046 A JP2011211046 A JP 2011211046A

- Authority

- JP

- Japan

- Prior art keywords

- substrate

- nitride semiconductor

- gan

- free

- standing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【課題】基板上に成長したエピタキシャル成長層およびそれを用いたデバイス作製における歩留まりを向上させるために必要な外形形状を持つ窒化物半導体自立基板を提供する。

【解決手段】窒化物半導体からなる自立した単結晶基板を形成し、その単結晶基板を裏面から研磨して所定の厚さに形成する窒化物半導体自立基板において、単結晶基板の外周面に、その基板の表面側から角度θが70°以上〜130°以下となる傾斜面が形成されているものである。

【選択図】図1

【解決手段】窒化物半導体からなる自立した単結晶基板を形成し、その単結晶基板を裏面から研磨して所定の厚さに形成する窒化物半導体自立基板において、単結晶基板の外周面に、その基板の表面側から角度θが70°以上〜130°以下となる傾斜面が形成されているものである。

【選択図】図1

Description

本発明は、青色、緑色、紫外発光ダイオードおよびレーザーダイオード、あるいは、電子デバイスなどの結晶成長に用いられる窒化物半導体自立基板に関するものである。

窒化物半導体は、青、緑および紫外発光デバイス材料として、また、高出力用途の電子デバイス材料として注目されている。

従来デバイス応用が報告されている窒化物半導体は、そのほとんど全てが、例えばサファイアや4H−SiCなどの異種基板上に、低温GaN、AlNバッファや高温AlNバッファを介して窒化物半導体を成長することで実現されている。しかしながら、これらの異種基板上に窒化物半導体を成長した場合には、異種基板と窒化物半導体層の間の格子定数の違いや、熱膨張率の違いにより、窒化物半導体層には高密度の転位が導入される。窒化物半導体中の転位は、非発光再結合中心や、不純物の拡散経路として働くため、このような高密度の転位を持った窒化物半導体を用いて作製した発光デバイスや電子デバイスでは、所望の特性が得られない、あるいは特性の劣化が早いといった問題が生じる。

窒化物半導体からなる自立した単結晶基板を用いた場合には、上記のような格子不整合や熱膨張係数の不整合に起因する問題を回避することができ、実際に窒化物半導体からなる青紫色レーザーダイオード(LD)や青色LDなどが、GaN自立基板を用いて実用化されている。

GaN自立基板を直径2インチ以上の大口径化させる場合、基板の強度を保つために300μm以上の基板厚さを持つことが望ましい。しかしながら、GaN基板上にLD構造の薄膜エピタキシャル層を形成し、LDデバイス構造を完成させるためには、放熱特性が保たれるよう、全体で100μm程度の全体厚にすることが望ましい。このため、LD構造の薄膜エピタキシャル層を形成した後に、GaN自立基板裏面側より削り、薄くすることが必要となる。

Yuichi OSHIMA et al.Japanese Journal of Applied Physics Vol.42(2003)pp.L1−L3

しかしながら、GaN結晶は硬く、クラックが入りやすいという特徴を持つため、上記の裏面側から基板を削る工程において、クラックが発生し、歩留まりを落としてしまうという問題がある。

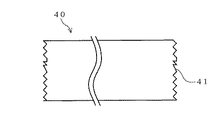

たとえば非特許文献1では、C面を表面とするサファイア基板上のGaN薄膜表面にTiを蒸着し、これを熱処理することでGaNのボイド構造を形成し、その上にHVPE法によりC面を表面とするGaNを数100μmの厚さで成長し、上記のボイド部分よりサファイア基板を剥離する方法(Void−Assisted Separation、VAS法)が開示されている。この結晶成長の工程においては、図6に示すように、厚さ数100μmのGaN結晶40の外周面41は、微視的に見ると凸凹しており、平坦(平滑)となっていない。この外形のままでは、100μm程度の厚さまで研磨した場合に、研磨用の治具から結晶にかかる大きなストレスにより、外周面41の凸凹を起点としてクラックが入ってしまう。

そこで本発明は、基板上に成長したエピタキシャル成長層およびそれを用いたデバイス作製における歩留まりを向上させるために必要な外形形状を持つ窒化物半導体自立基板を提供することを目的とする。

上記目的を達成すべく請求項1の発明は、窒化物半導体からなる自立した単結晶基板を形成し、その単結晶基板を裏面から研磨して所定の厚さに形成する窒化物半導体自立基板において、前記単結晶基板の外周面に、その基板の表面側から角度が70°以上〜130°以下となる傾斜面が形成されていることを特徴とする窒化物半導体自立基板である。

請求項2の発明は、前記傾斜面が、結晶厚さ方向で、基板表面側から70μm以上〜150μm以下の距離の部分の、少なくとも50μm以上の範囲で存在することを特徴とする請求項1に記載の窒化物半導体自立基板である。

請求項3の発明は、前記窒化物半導体がGaN、AlN、InN、AlGaN、InGaN、InAlGaNのいずれかであることを特徴とする請求項1又は2に記載の窒化物半導体自立基板である。

本発明により、基板上に成長したエピタキシャル成長層およびそれを用いたデバイス歩留まりを向上させるために必要な外形形状を持つ窒化物半導体自立基板を提供可能となる。

以下、本発明の好適な一実施の形態を添付図面に基づいて詳述する。

本発明者は、裏面側から基板を削る工程において、クラックが発生し、歩留まりを落としてしまうという課題に対して鋭意検討を行った結果、窒化物半導体結晶を成長後、外形形状を平滑化させ、その平滑部の表面研磨面との角度θを制御することにより、100μm程度の薄膜化プロセスにおけるクラック歩留まりを低減させることを見出した。

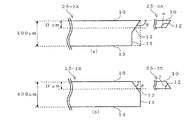

すなわち、厚さ約400μmに表面・裏面を研磨された単結晶基板(例えばGaN自立基板)を用い、まず、図1(a)に示すように、表面10からDμmの位置において、外周面11の傾斜面12がわずかに下向きになるような、表面10側からの角度θが90°以上になるもの(単結晶基板25−2A)、(b)のように外周面11の傾斜面12がわずかに上向きになるような、表面10側からの角度θが90°以下になるもの(単結晶基板25−2B)を作製した。次に、その作製した単結晶基板25−2A,Bを裏面13側から約300μm研磨して窒化物半導体自立基板25−3A,Bを形成する際のクラック発生度合いを調査した。その結果、θが70°以上であることが歩留まり向上に寄与できることが判明した。

このような効果は、直径40mmから100mm円形窒化物自立基板で、厚さが200μmから2mmの基板の範囲で確かめられた。

以上の知見により得られた本発明の好ましい実施形態は、窒化物半導体からなる自立した単結晶基板を形成し、その単結晶基板を裏面から研磨して所定の厚さに形成する窒化物半導体自立基板において、表面が鏡面である単結晶基板の外周面に、その基板の表面側から角度が70°以上〜130°以下となる傾斜面が形成されているものである。本窒化物半導体自立基板を構成する窒化物半導体としては、GaN、AlN、InN、AlGaN、InGaN、InAlGaNのいずれかであるのが好ましい。

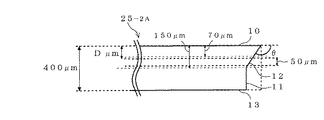

また、窒化物半導体自立基板の傾斜面は、結晶厚さ方向で、基板表面側から70μm以上〜150μm以下距離の部分の、少なくとも50μm以上の範囲で存在することが望ましい。

この窒化物半導体自立基板の製造方法について、ここでは単結晶基板としてGaN自立基板を用いて説明する。

GaN自立基板(単結晶基板)は、例えば、VAS法により作製する。これは、図2(a)〜(c)に示すように、(a)サファイア基板21上にMOVPE法などで成長させたGaN薄膜表面にTiを蒸着し(TiNナノネット22)、これを熱処理することでGaNをボイド化してボイド23を形成し、(b)その上にHVPE法によりGaN厚膜24を成長させ、(c)ボイド23部分よりサファイア基板21を剥離してGaN自立基板25−1を得る、方法である。

HVPE法によるGaNの成長条件(温度、圧力、成長速度など)や、GaN結晶の原料となるIII族原料ガス、V族原料ガス、またキャリアガスなどについては、従来より知られている最適なものを適宜選択する。

こうして得られたGaN自立基板(単結晶基板)25−1の表面・裏面を所定の厚さまで研磨しておく。

その後、図1で説明したように、表面・裏面を研磨したGaN自立基板25−1の表面と傾斜面のなす角度を70°から130°としたGaN自立基板25−2A,Bを形成すべく、基板外周面を外形加工機で研磨・加工する。

表面・裏面を所定の厚さまで研磨したGaN自立基板25−1の外周面を加工するための外形加工機について説明する。

外形加工機は、例えば、図3に示すように、回転軸30をもつ砥石31で構成される。図3では、砥石31の回転軸30は、紙面に対し鉛直方向に伸びている。砥石31の回転軸30は、GaN自立基板25−1の表面・裏面を所定の厚さまで研磨して得られたGaN自立基板25−2の回転軸32とは直角の関係になっており、砥石31の回転軸30が、GaN自立基板25−2の外周面11の形状に沿って(例えば矢印のように)動くので、外周面11を任意の形状に加工できる。

この加工は、砥石31を回転軸30に沿って回転させるとともに、GaN自立基板25−2を回転軸32に沿って回転させながら、外周面11に砥石31を当接させることにより行う。

外形加工によって、外周面11に表面10側から角度θが70°以上〜130°以下となる傾斜面12を形成したGaN自立基板25−2A,Bを得ることができる。

このGaN自立基板25−2A,Bの裏面13を所定の厚さ(例えば100μm)まで研磨し、窒化物自立基板25−3A,Bを製造する。

本発明では、このように、GaN自立基板(単結晶基板)25−2を研磨して薄膜化する前に、GaN自立基板(単結晶基板)25−2の外周面11を上述した角度に加工することで、裏面13を所定の厚さまで研磨して窒化物半導体自立基板25−3A,Bを製造する際のクラック発生の度合いを低減でき、歩留まりを向上できる。

また、目標となる薄いデバイス厚さ(例えば100μm)を実現したときの、窒化物半導体自立基板の裏面と傾斜面の角度が重要であるため、図5に示すように、表面10からの距離が70μm以上〜150μm以下の位置の少なくとも50μmの領域は平滑な傾斜面12として加工されていることが望ましい。なお、説明のために、図5には、基板裏面13から所定の厚さの窒化物半導体自立基板に研磨する直前のGaN自立基板25−2Aを示した。

本発明は、HVPE装置を用いた場合にのみ限定されるものでは無く、同様の手法は、窒化物半導体層を有機金属気相成長法あるいは分子線エピタキシー法などの他の気相成長法で成長した窒化物半導体結晶に対しても有効である。

また、本発明は、気相成長法を用いた場合にのみ限定されるものでは無く、高圧合成法、Naフラックス法、昇華法や安熱合成法といった閉鎖系での結晶成長法により、窒化物半導体層を成長した結晶にも有効である。

本発明の窒化物半導体自立基板は、LEDやLDなどの光デバイス、および、パワーアンプ、インバータ等の電子デバイスに適用できる。

本発明を以下の実施例によりさらに詳細に説明するが、本発明はそれらに限定

されるものではない。

されるものではない。

(実施例1)

本実施例では、非特許文献1に記載のVAS法により、表面がGa極性のC面に近い面であるGaN自立基板を製作した。C軸は、A軸方向に、0〜1°の範囲で傾く基板を用いる。図2で説明したように、種結晶基板としては、サファイア基板上にMOVPE法などで成長した厚さ300nm程度のGaN薄膜表面にTiを蒸着し、これを熱処理することでGaN層をボイド化する。その上に、HVPE法によりGaN層を500μm程度成長し、その後、ボイド部分よりサファイア基板を剥離してGaNの自立基板を得る。

本実施例では、非特許文献1に記載のVAS法により、表面がGa極性のC面に近い面であるGaN自立基板を製作した。C軸は、A軸方向に、0〜1°の範囲で傾く基板を用いる。図2で説明したように、種結晶基板としては、サファイア基板上にMOVPE法などで成長した厚さ300nm程度のGaN薄膜表面にTiを蒸着し、これを熱処理することでGaN層をボイド化する。その上に、HVPE法によりGaN層を500μm程度成長し、その後、ボイド部分よりサファイア基板を剥離してGaNの自立基板を得る。

HVPE法によるGaN層の成長条件としては、例えば、基板温度1100℃、常圧で、200μm/hrの成長速度でGaN層を成長した。III族原料としては、HVPE装置内で800℃に加熱した金属ガリウムに塩酸を吹き付けて生成したGaClガスを用いた。また、V族原料ガスとしてはNH3ガスを用いた。また、キャリアガスとしては、水素、窒素の混合ガスを用いた。

本実施例においては、結晶成長後、厚さ400μmになるよう表面・裏面研磨した基板を用いて実験を行った。

本検討に用いる外形加工機は、図3で説明したのと同様のものである。基板外周面に対し、図3のように砥石が接し、基板外周面の形状を自由に設計できるようにした。実験は、図1に示したように、厚さ約400μmに表面・裏面を研磨されたGaN自立基板を用い、図1(a)のように、表面からDμm(70μm以上〜150μm以下)の位置において、傾斜面がわずかに下向きになるような、角度θが90°より大きくなるもの、図1(b)のように角度θが90°より小さくなるものを作製し、その基板を裏面側から約250〜330μm研磨し、そのときのクラック発生度合いを調査した。図1に示すように、(a)のような基板の場合、裏面研磨後の裏面と傾斜面とのなす角αは鈍角となり、(b)のような基板の場合、裏面研磨後の裏面と傾斜面とのなす角βは鋭角となる。

その結果を図4に示す。図1に示したように、研磨後の厚さをDとした場合、D=70μm、D=100μm、D=150μmとなるように研磨した場合のクラック発生歩留を評価した。サンプルは、θが50°、60°、70°、80°、90°、100°、110°、120°、130°となる基板を各20枚準備した。

D=70μmの場合、D=100μm、D=150μmに比べ、結晶強度が弱く、全体的に歩留まりが悪い傾向が見られる。θ依存性に注目すると、加工後の厚さがD=70,100,150μmのすべての場合において、60°以下において歩留まり率の低下傾向が見られる。これは、裏面研磨後の裏面と傾斜面とのなす角が鋭角になってしまい、そこにチッピングが発生しやすくなり、それがクラック発生の原因となってしまうためと考えられる。

上記結果より、デバイス厚さ100μm程度のレーザを作製する目的で、裏面側から薄膜加工する場合、薄膜加工後の裏面と傾斜面の基板表面との角度が鈍角となるような傾斜面となる窒化物自立基板を用いることが望ましく、その角度が鋭角となる場合でも、基板表面と傾斜面のなす角度が70°以上が望ましいことが判明した。

また、目標となる薄いデバイス厚さを実現したときの、裏面と傾斜面の角度が重要であるため、表面からの距離が70μm以上〜150μm以下の位置に少なくとも50μmの領域は平滑に加工されていることが望ましい。

(実施例2)

実施例1と同様の実験を、C面からM軸方向、およびそれと直角方向に0〜1°傾いた表面を持つ窒化物基板を用いて実験した。その結果、実施例1とほぼ同様の結果を得た。

実施例1と同様の実験を、C面からM軸方向、およびそれと直角方向に0〜1°傾いた表面を持つ窒化物基板を用いて実験した。その結果、実施例1とほぼ同様の結果を得た。

(実施例3)

実施例1と同様の実験を、裏面研磨条件を変えて実施した。条件変更により、歩留まりの平均値は変わったが、60°以下で歩留まり低下する傾向に関しては同様の結果が得られた。

実施例1と同様の実験を、裏面研磨条件を変えて実施した。条件変更により、歩留まりの平均値は変わったが、60°以下で歩留まり低下する傾向に関しては同様の結果が得られた。

(実施例4)

実施例1と同様の実験を、窒化物半導体の成長厚さ、および研磨厚さを変更し、裏面研磨前の結晶厚さが200μm以上〜2mm以下となる窒化物自立基板を作製して行った。

実施例1と同様の実験を、窒化物半導体の成長厚さ、および研磨厚さを変更し、裏面研磨前の結晶厚さが200μm以上〜2mm以下となる窒化物自立基板を作製して行った。

この場合にも、得られた結果は実施例1とほぼ同様であった。

(実施例5)

実施例1と同様の実験を、直径40mm以上〜直径100mm以下の形状の窒化物半導体自立基板に対して行った。この結果、実施例1とほぼ同様の結果を得た。

実施例1と同様の実験を、直径40mm以上〜直径100mm以下の形状の窒化物半導体自立基板に対して行った。この結果、実施例1とほぼ同様の結果を得た。

(実施例6)

実施例1−5と同様の実験を、HVPE法により成長する窒化物半導体を、AlN、InN、AlGaN、InGaN、InAlGaNとして行った。その結果、実施例1−5とほぼ同様の結果を得た。

実施例1−5と同様の実験を、HVPE法により成長する窒化物半導体を、AlN、InN、AlGaN、InGaN、InAlGaNとして行った。その結果、実施例1−5とほぼ同様の結果を得た。

10 表面

11 外周面

12 傾斜面

13 裏面

25−1 単結晶基板(表裏面研磨前)

25−2 単結晶基板(表裏面研磨後)

25−3A,B 窒化物半導体自立基板

11 外周面

12 傾斜面

13 裏面

25−1 単結晶基板(表裏面研磨前)

25−2 単結晶基板(表裏面研磨後)

25−3A,B 窒化物半導体自立基板

Claims (3)

- 窒化物半導体からなる自立した単結晶基板を形成し、その単結晶基板を裏面から研磨して所定の厚さに形成する窒化物半導体自立基板において、前記単結晶基板の外周面に、その基板の表面側から角度が70°以上〜130°以下となる傾斜面が形成されていることを特徴とする窒化物半導体自立基板。

- 前記傾斜面が、結晶厚さ方向で、基板表面側から70μm以上〜150μm以下距離の部分の、少なくとも50μm以上の範囲で存在することを特徴とする請求項1に記載の窒化物半導体自立基板。

- 前記窒化物半導体がGaN、AlN、InN、AlGaN、InGaN、InAlGaNのいずれかであることを特徴とする請求項1又は2に記載の窒化物半導体自立基板。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010078675A JP2011211046A (ja) | 2010-03-30 | 2010-03-30 | 窒化物半導体自立基板 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010078675A JP2011211046A (ja) | 2010-03-30 | 2010-03-30 | 窒化物半導体自立基板 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2011211046A true JP2011211046A (ja) | 2011-10-20 |

Family

ID=44941782

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010078675A Pending JP2011211046A (ja) | 2010-03-30 | 2010-03-30 | 窒化物半導体自立基板 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2011211046A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE112023000548T5 (de) | 2022-03-14 | 2024-10-31 | Ngk Insulators, Ltd. | Halbleitersubstrat von einem Nitrid eines Elements der Gruppe III und laminiertes Substrat |

-

2010

- 2010-03-30 JP JP2010078675A patent/JP2011211046A/ja active Pending

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE112023000548T5 (de) | 2022-03-14 | 2024-10-31 | Ngk Insulators, Ltd. | Halbleitersubstrat von einem Nitrid eines Elements der Gruppe III und laminiertes Substrat |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4581490B2 (ja) | Iii−v族窒化物系半導体自立基板の製造方法、及びiii−v族窒化物系半導体の製造方法 | |

| JP4849296B2 (ja) | GaN基板 | |

| JP3888374B2 (ja) | GaN単結晶基板の製造方法 | |

| TWI437637B (zh) | 利用自我分裂來製造氮化鎵單晶基板的方法 | |

| US20070138505A1 (en) | Low defect group III nitride films useful for electronic and optoelectronic devices and methods for making the same | |

| JP4691911B2 (ja) | Iii−v族窒化物系半導体自立基板の製造方法 | |

| JP5509680B2 (ja) | Iii族窒化物結晶及びその製造方法 | |

| JP2014520748A (ja) | 半導体基板及び製造方法 | |

| JP2007070154A (ja) | Iii−v族窒化物系半導体基板及びその製造方法 | |

| TWI753134B (zh) | Iii族氮化物半導體基板 | |

| JP5056299B2 (ja) | 窒化物半導体下地基板、窒化物半導体積層基板および窒化物半導体下地基板の製造方法 | |

| JP6405767B2 (ja) | 窒化ガリウム基板 | |

| JP5120285B2 (ja) | Iii−v族窒化物系半導体自立基板の製造方法 | |

| JP2011051849A (ja) | 窒化物半導体自立基板とその製造方法 | |

| JP5238924B2 (ja) | 単結晶基板及び窒化物半導体単結晶の製造方法 | |

| JP2009143778A (ja) | 窒化アルミニウム結晶の成長方法と窒化アルミニウム基板および半導体デバイス | |

| JP5814131B2 (ja) | 構造体、及び半導体基板の製造方法 | |

| TW201839189A (zh) | Iii族氮化物半導體基板及iii族氮化物半導體基板之製造方法 | |

| JP2006306722A (ja) | GaN単結晶基板の製造方法及びGaN単結晶基板 | |

| JP2011211046A (ja) | 窒化物半導体自立基板 | |

| JP4479706B2 (ja) | GaN自立基板の製造方法 | |

| JP7084123B2 (ja) | Iii族窒化物半導体基板 | |

| JP6865669B2 (ja) | Iii族窒化物半導体基板、及び、iii族窒化物半導体基板の製造方法 | |

| JP6934802B2 (ja) | Iii族窒化物半導体基板、及び、iii族窒化物半導体基板の製造方法 | |

| JP6894825B2 (ja) | Iii族窒化物半導体基板、及び、iii族窒化物半導体基板の製造方法 |