JP2009126932A - 漂白活性化剤造粒物 - Google Patents

漂白活性化剤造粒物 Download PDFInfo

- Publication number

- JP2009126932A JP2009126932A JP2007302750A JP2007302750A JP2009126932A JP 2009126932 A JP2009126932 A JP 2009126932A JP 2007302750 A JP2007302750 A JP 2007302750A JP 2007302750 A JP2007302750 A JP 2007302750A JP 2009126932 A JP2009126932 A JP 2009126932A

- Authority

- JP

- Japan

- Prior art keywords

- component

- bleaching

- group

- granulated product

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Landscapes

- Detergent Compositions (AREA)

Abstract

【課題】溶解性に優れた漂白活性化剤造粒物を提供する。

【解決手段】(a)漂白活性化剤、及び(b)下記一般式(1)で表される化合物を含む漂白活性化剤造粒物。

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<20、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

【選択図】なし

【解決手段】(a)漂白活性化剤、及び(b)下記一般式(1)で表される化合物を含む漂白活性化剤造粒物。

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<20、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

【選択図】なし

Description

本発明は、漂白活性化剤造粒物に関する。更に詳しくは、溶解性が良く漂白性能の高い漂白活性化剤造粒物に関する。

従来より、過炭酸ソーダ、過硼酸ソーダ等の酸素系漂白剤の漂白力を上げるために、各種漂白活性化剤を併用することが提案されている。その際、漂白活性化剤は造粒物として用いることも知られている。しかし、漂白活性化剤を含む造粒物は、一般に水に溶解し難い傾向にあるため、低温、低攪拌力、あるいは漬け置き漂白条件下においても水溶解性に優れた漂白活性化剤造粒物の開発が要求されている。

特許文献1には、漂白活性化剤、非イオン界面活性剤等を含む混合物を混合し、次いで得られた混合物を開口スクリーンから押し出す造粒法が開示されている。

特公平5−440号公報

近年の全自動洗濯機は、節水及び節電化のため、従来の洗濯機と比べ、洗濯条件が低浴比化、低攪拌化、時間短縮化されたものが主流となっている(ドラム型洗濯機を含む)。また、洗濯機メーカーの推奨衣料量より多くの衣類を洗濯(詰め込み洗い)されることが多い。これらの場面において、漂白活性化剤造粒物に対して素早い溶解性が望まれる。又、保存時においては、造粒物の凝集等がない良好な造粒物特性が望まれる。造粒物の物性を向上させる為に漂白活性化剤に界面活性剤を加えて造粒する事が行われている。例えば、造粒性向上の為にはアルキル硫酸塩を用いるが水への溶解性は低下する。一方、アルキル硫酸塩の代わりにポリエチレングリコールアルキルエーテル硫酸塩を用いると水への溶解性は向上するが造粒性は低下してしまう。特許文献1の方法で得られた造粒物においても、造粒性、溶解性の両立の観点から、その中に含まれる漂白活性化剤が、その漂白機能を十分引き出すことができない場面もあった。このため、造粒物の凝固等が無く造粒性が良好で、溶解性、例えば低温での溶解性により優れた漂白活性化剤造粒物が望まれている。

本発明者らは、上記課題を解決するために鋭意研究の結果、漂白活性化剤造粒物に特定の構造を有する化合物を配合することによって、漂白活性化剤造粒物の造粒性を低下させることなく、漂白活性化剤造粒物の溶解性が向上し、その結果有機過酸生成速度、漂白性能も向上することを見出した。

本発明は、(a)成分:漂白活性化剤、及び(b)成分:下記一般式(1)で表される化合物を含む漂白活性化剤造粒物。

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<10、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<10、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

また、本発明は、上記本発明の漂白活性化剤造粒物及び無機過酸化物を含有する漂白剤組成物に関する。

また、本発明は、上記本発明の漂白剤組成物0.01〜50質量%と水とを含有する液体組成物を衣料と接触させる、衣料の漂白方法に関する。

また、本発明は、下記(a)成分〜(e)成分を含有する漂白活性化剤造粒物の製造方法であって、(b)成分、(c)成分、(d)成分を予め混合し、その後(a)成分及び(e)成分を混合する工程を有する、漂白活性化剤造粒物の製造方法に関する。

(a)成分:漂白活性化剤

(b)成分:下記一般式(1)で表される化合物

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<10、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

(c)成分:非イオン界面活性剤

(d)成分:多価アルコール及び下記一般式(2)で表される化合物からなる群から選ばれる、常温(25℃)で液体の化合物の1種以上

R2a−O−[(EO)a/(PO)b]−H (2)

(式中、R2aは炭素数1〜8の炭化水素基を示す。EOはエチレンオキシ基、POはプロピレンオキシ基を示す。a及びbは平均付加モル数であり、各々独立して0〜10の数を示す。但し、a、bは同時に0とはならない。)

(e)成分:バインダー物質

(a)成分:漂白活性化剤

(b)成分:下記一般式(1)で表される化合物

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<10、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

(c)成分:非イオン界面活性剤

(d)成分:多価アルコール及び下記一般式(2)で表される化合物からなる群から選ばれる、常温(25℃)で液体の化合物の1種以上

R2a−O−[(EO)a/(PO)b]−H (2)

(式中、R2aは炭素数1〜8の炭化水素基を示す。EOはエチレンオキシ基、POはプロピレンオキシ基を示す。a及びbは平均付加モル数であり、各々独立して0〜10の数を示す。但し、a、bは同時に0とはならない。)

(e)成分:バインダー物質

本発明によれば、溶解性に優れた漂白活性化剤造粒物が得られる。更に、非イオン界面活性剤、多価アルコールを併用する場合は、ケーキング等の物性を満足しつつ、溶解性を向上できる。このような本発明の漂白活性化剤造粒物を配合することにより、漂白剤組成物や漂白洗浄剤組成物の漂白性能を向上することができる。

以下、本発明の漂白活性化剤造粒物に用いられる成分について説明する。

<(a)成分>

本発明の漂白活性化剤造粒物は、(a)成分として、漂白活性化剤を含有する。本明細書中において、漂白活性化剤とは、無機過酸化物と反応することで有機過酸を生成する化合物を意味する。漂白活性化剤としては、例えば、下記一般式(2)で表されるエステル結合を有する化合物が挙げられる。

R3a−C(=O)−LG (3)

[式中、R3aは、炭素数8〜14の炭化水素基、好ましくは直鎖又は分岐鎖のアルキル基、アルケニル基、アリール基又はアルキル基置換アリール基であり、より好ましくは炭素数10〜14の直鎖又は分岐鎖のアルキル基である。LGは脱離基である。]

脱離基LGとしては、例えば、

<(a)成分>

本発明の漂白活性化剤造粒物は、(a)成分として、漂白活性化剤を含有する。本明細書中において、漂白活性化剤とは、無機過酸化物と反応することで有機過酸を生成する化合物を意味する。漂白活性化剤としては、例えば、下記一般式(2)で表されるエステル結合を有する化合物が挙げられる。

R3a−C(=O)−LG (3)

[式中、R3aは、炭素数8〜14の炭化水素基、好ましくは直鎖又は分岐鎖のアルキル基、アルケニル基、アリール基又はアルキル基置換アリール基であり、より好ましくは炭素数10〜14の直鎖又は分岐鎖のアルキル基である。LGは脱離基である。]

脱離基LGとしては、例えば、

−O−R3b−(O)p−SO3 -及び−O−R3b−(O)p−SO3M(ここでR3bはアルキレン基、pは0又は1、Mは水素原子又はアルカリ金属を表す。)が挙げられる。なお、R3bのアルキレン基は、炭素数1〜5が好ましい。

本発明における漂白活性化剤は、一般式(3)で表される化合物に限定されず、従来一般に用いられてきた漂白活性化剤を用いることができる。例えばテトラアセチルエチレンジアミン、グルコースペンタアセテート、テトラアセチルグリコールウリル、アルカノイルもしくはアルケノイル(これらの基の炭素数は8〜14)オキシベンゼンカルボン酸又はその塩、アルカノイル又はアルケノイル(これらの基の炭素数は8〜14)オキシベンゼンスルホン酸塩が挙げられ、アルカノイルもしくはアルケノイル(これらの基の炭素数は8〜14、漂白効果の点から好ましくは10〜14)オキシベンゼンカルボン酸又はその塩及びアルカノイル又はアルケノイル(これらの基の炭素数は8〜14、漂白効果の点から好ましくは10〜14)オキシベンゼンスルホン酸塩から選ばれる1種以上が好ましい。これら漂白活性化剤は、任意の1種又は2種以上の組み合わせを用いることができる。特に、デカノイルオキシベンゼンカルボン酸又はこのナトリウム塩、ドデカノイルオキシベンゼンスルホン酸ナトリウム塩が好ましい。

また、これらは粉末状のものを使用することが好ましく、その場合の嵩密度は0.3〜0.7g/mlが好ましく、0.35〜0.6g/mlが更に好ましい。又、その平均粒径としては、造粒性及び溶解性の観点から、0.5〜200μmが好ましく、2〜100μmが更に好ましい。

なお、該粒径は、レーザー回折・散乱式粒度分布計(日機装(株)製、マイクロトラックHRA)等を用い、アセトン中で測定することができる。漂白活性化剤造粒物中の(a)成分の含有量は、漂白性能の観点から10〜95質量%が好ましく、さらに30〜90質量%が好ましい。

<(b)成分>

本発明の漂白活性化剤造粒物は、(b)成分として下記一般式(1)で表される化合物を含有する。

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<10、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

本発明の漂白活性化剤造粒物は、(b)成分として下記一般式(1)で表される化合物を含有する。

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<10、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

一般式(1)において、高い洗浄力を得るためには、式中、R1aは炭素数8〜18の直鎖アルキル基であり、mは好ましくは0.01から8、より好ましくは0.01から5、更に好ましくは0.01から3、更に好ましくは0.03から2、特に好ましくは0.03から0.8であり、nは好ましくは0.05から15、更に0.1から10、特に0.1から2が好ましい。また、POとEOはブロック共重合体の形態で配列されたもの、中でもR1aO−にPOが結合し、次いでEOが結合したブロック配列を含むものが、溶解性の点から好ましい。

本発明の漂白活性化剤造粒物中の(b)成分の含有量は、充分な溶解性と製剤化の観点から、好ましくは0.1〜15質量%、更に好ましくは0.1〜10質量%、より好ましくは0.2〜7質量%であり、特に好ましくは1〜5質量%である。(b)成分は、通常、プロピレンオキシ基、エチレンオキシ基の付加モル数の異なる化合物の混合物であり、最終的に(b)成分全体の平均付加モル数m及びnが一般式(1)の範囲となれば、個々の化合物のプロピレンオキシ基、エチレンオキシ基の付加モル数は問わない。例えば、プロピレンオキシ基及びエチレンオキシ基を含まない化合物(アルキル硫酸エステル塩)や、プロピレンオキシ基を含まずエチレンオキシ基のみ含む化合物(ポリオキシエチレンアルキルエーテル硫酸エステル塩)などが用いられた結果、一般式(1)で認識される(b)成分の平均付加モル数m、nが、それぞれ一般式(1)の範囲にあればよい。

(a)成分/(b)成分の質量比は造粒物のケーキング性の観点から、1000/1〜1/3が好ましく、より好ましくは500/1〜1/2、特に好ましくは300/1〜1/2である。

<(c)成分>

本発明の漂白活性化剤造粒物は、(c)成分として、溶解性及び造粒物物性の観点から、非イオン界面活性剤を含有し得る。本発明の非イオン界面活性剤としては、アルコールにアルキレンオキサイドを付加した非イオン界面活性剤、特に、下記一般式(3)の非イオン界面活性剤が挙げられる。

R4a−O−[(EO)c/(PO)d]−H (4)

〔式中、R4aは炭素数10〜18、好ましくは12〜14の炭化水素基、好ましくはアルキル基又はアルケニル基を示す。EOはエチレンオキシ基、POはプロピレンオキシ基を示す。cは平均付加モル数であり0〜20の数、dは平均付加モル数であり0〜20の数を示し、c及びdの両者が同時に0の場合を除く。〕

本発明の漂白活性化剤造粒物は、(c)成分として、溶解性及び造粒物物性の観点から、非イオン界面活性剤を含有し得る。本発明の非イオン界面活性剤としては、アルコールにアルキレンオキサイドを付加した非イオン界面活性剤、特に、下記一般式(3)の非イオン界面活性剤が挙げられる。

R4a−O−[(EO)c/(PO)d]−H (4)

〔式中、R4aは炭素数10〜18、好ましくは12〜14の炭化水素基、好ましくはアルキル基又はアルケニル基を示す。EOはエチレンオキシ基、POはプロピレンオキシ基を示す。cは平均付加モル数であり0〜20の数、dは平均付加モル数であり0〜20の数を示し、c及びdの両者が同時に0の場合を除く。〕

一般式(4)中、cは6〜15、更に7〜12が好ましく、dは0〜10、更に1〜5、特に1〜3が好ましい。

なお、一般式(4)においては、EO単独又はPO単独で配合されてもよく、EOとPOとがランダム共重合体又はブロック共重合体のいずれの形態で配列されていてもよい。

本発明の(c)成分の融点については、漂白活性化剤造粒物の製造時における混合適性から好ましくは30℃以下、より好ましくは25℃以下、特に好ましくは20℃以下である。

融点の測定方法は、JIS K0064−1992(第1頁〜2頁)に記載される目視による方法により測定できる。

本発明における非イオン界面活性剤は特に限定されないが、具体例としては、花王(株)製エマルゲン507〔C12/C13混合アルコールのEO7モル付加物(融点17.5℃)〕、花王(株)製エマルゲン109P〔C12アルコールのEO9.2モル付加物(融点21℃)〕、花王(株)製、エマルゲンKS−108〔C12アルコールのEO5モルPO2モルEO3モル付加物(融点−9℃)〕、花王(株)製エマルゲンLS−106〔C12アルコールのEO2.5モルPO1.5モルEO3モル付加物(融点−9℃)〕等がある。その中でも溶解性の観点よりEO/PO付加型の非イオン界面活性剤が好ましい。ここでEOはエチレンオキサイド、POはプロピレンオキサイドであり、付加モル数は平均付加モル数である。

漂白活性化剤造粒物中の(c)成分の含有量は、0.1〜10質量%が溶解性や造粒物物性の観点から好ましく、1〜5質量%が更に好ましく、1〜3質量%が更に好ましい。

<(d)成分>

本発明の漂白活性化剤造粒物は、(d)成分として、多価アルコール及び下記一般式(2)で表される化合物からなる群から選ばれる、常温(25℃)で液体の化合物の1種以上を含有し得る。

R2a−O−[(EO)a/(PO)b]−H (2)

(式中、R2aは炭素数1〜8の炭化水素基を示す。EOはエチレンオキシ基、POはプロピレンオキシ基を示す。a及びbは平均付加モル数であり、各々独立して0〜10の数を示す。但し、a、bは同時に0とはならない。)

本発明の漂白活性化剤造粒物は、(d)成分として、多価アルコール及び下記一般式(2)で表される化合物からなる群から選ばれる、常温(25℃)で液体の化合物の1種以上を含有し得る。

R2a−O−[(EO)a/(PO)b]−H (2)

(式中、R2aは炭素数1〜8の炭化水素基を示す。EOはエチレンオキシ基、POはプロピレンオキシ基を示す。a及びbは平均付加モル数であり、各々独立して0〜10の数を示す。但し、a、bは同時に0とはならない。)

例えば、(d)成分は、直鎖又は分岐鎖の炭素数2〜12、好ましくは2〜9、より好ましくは2〜6の多価アルコールから選択される化合物を含む。

本発明における多価アルコールであって常温(25℃)で液体の化合物としては特に限定されないが、溶解性及び造粒物物性の観点から、グリセリン、エチレングリコール、プロピレングリコール、1,2,6−ヘキサントリオール等が挙げられ、グリセリン、エチレングリコール及びプロピレングリコールが好ましく、グリセリンが特に好ましい。これらの多価アルコールは、任意の1種又は2種以上を組み合わせて用いることができる。さらに、製造の観点から、水等で希釈して用いてもよい。

また、上記一般式(2)で表される化合物もアルコールの一種であり、該化合物としては特に限定されないが、溶解性及び造粒物物性の観点から、一般式(2)中、Rの炭素数は2〜5がより好ましく、aは0〜5、更に0〜3が好ましく、bは0〜5、特に0〜3が好ましい。なお、一般式(2)においては、EO単独又はPO単独で配合されてもよく、EOとPOとがランダム共重合体又はブロック共重合体のいずれの形態で配列されていてもよい。

溶解性及び造粒物物性の観点から好ましい(d)成分としては、グリセリン、エチレングリコール、プロピレングリコール、1,2,6−ヘキサントリオール、ジエチレングリコールモノブチルエーテル、ブチルプロピレンジグリコール等が挙げられ、グリセリン、エチレングリコール及びプロピレングリコールが好ましく、グリセリンが特に好ましい。これらの多価アルコール及び一般式(2)の化合物としては、任意の1種又は2種以上を組み合わせて用いることができる。さらに、製造の観点から、水等で希釈して用いてもよい。

(d)成分としては、例えば、花王(株)製日本薬局方グリセリン等の市販品を用いることができる。

漂白活性化剤造粒物中の(d)成分の含有量は、0.1〜10質量%が溶解性や造粒物物性の観点から好ましく、0.1〜5質量%がより好ましく、0.2〜2質量%が更に好ましい。

<(e)成分>

本発明の漂白活性化剤造粒物は、(e)成分として、バインダー物質を含有し得る。バインダー物質としては、漂白活性化剤造粒物を構成する成分同士を結合させる能力を持つものであれば特に限定されないが、漂白活性化剤造粒物の溶解性の観点から、水及び/又は水溶性有機物が好ましい。水溶性有機物の融点は、漂白活性化剤造粒物の製造時における混合適性の観点から、80℃以下、好ましくは70℃以下、より好ましくは65℃以下である。この水溶性有機物としては、ポリアルキレングリコール(ポリエチレングリコール、ポリプロピレングリコール等)、炭素数8〜18の飽和又は不飽和脂肪酸等が挙げられる。これらは単独で又は2種以上を混合して使用してもよい。これらの中でも、ポリエチレングリコール、及びポリプロピレングリコールが好ましく、特にポリエチレングリコールが好ましい。ポリエチレングリコール及びポリプロピレングリコールの平均分子量は、漂白活性化剤造粒物の造粒性及び製造時における混合適正を向上させる観点から、1000〜20000が好ましく、1000〜10000がより好ましく、2000〜6000が更に好ましい。この平均分子量は、ゲルパーミエーションクロマトグラフィー(溶出液:アクリロニトリルを10質量%含む0.2Mリン酸緩衝液、標準物質:ポリエチレングリコール)により測定される重量平均分子量である。

本発明の漂白活性化剤造粒物は、(e)成分として、バインダー物質を含有し得る。バインダー物質としては、漂白活性化剤造粒物を構成する成分同士を結合させる能力を持つものであれば特に限定されないが、漂白活性化剤造粒物の溶解性の観点から、水及び/又は水溶性有機物が好ましい。水溶性有機物の融点は、漂白活性化剤造粒物の製造時における混合適性の観点から、80℃以下、好ましくは70℃以下、より好ましくは65℃以下である。この水溶性有機物としては、ポリアルキレングリコール(ポリエチレングリコール、ポリプロピレングリコール等)、炭素数8〜18の飽和又は不飽和脂肪酸等が挙げられる。これらは単独で又は2種以上を混合して使用してもよい。これらの中でも、ポリエチレングリコール、及びポリプロピレングリコールが好ましく、特にポリエチレングリコールが好ましい。ポリエチレングリコール及びポリプロピレングリコールの平均分子量は、漂白活性化剤造粒物の造粒性及び製造時における混合適正を向上させる観点から、1000〜20000が好ましく、1000〜10000がより好ましく、2000〜6000が更に好ましい。この平均分子量は、ゲルパーミエーションクロマトグラフィー(溶出液:アクリロニトリルを10質量%含む0.2Mリン酸緩衝液、標準物質:ポリエチレングリコール)により測定される重量平均分子量である。

本発明のポリアルキレングリコールの具体例としては、ポリプロピレングリコール(平均分子量2000)(融点45〜50℃)、ポリエチレングリコール(平均分子量4000)(融点50〜58℃)、ポリエチレングリコール(平均分子量6000)(融点55〜62℃)等が挙げられるが、これらに限定されない。

漂白活性化剤造粒物は、保存安定性の観点から、40℃以下で凝固して結合性を有するように水溶性有機物を選択することが特に好ましい。

融点の測定方法は、JIS K0064−1992(第1頁〜2頁)に記載される目視による方法により測定できる。

バインダー物質は、漂白活性化剤造粒物の造粒性を向上させる観点から、好ましくは該造粒物中に1〜30質量%、より好ましくは5〜25質量%、特に好ましくは7〜20質量%含有する。

更に、バインダー物質は、漂白活性化剤造粒物中の粉末含有量に対して0.05〜4倍量(質量比)で使用することが好適であり、特に好ましくは0.07〜3倍量である。

<その他の成分>

本発明の漂白活性化剤造粒物は、(a)成分、(b)成分、更に(c)成分、(d)成分、(e)成分に加えて、必要に応じて他の任意成分、例えば、漂白基剤、酵素、炭酸ナトリウム等の無機塩、上記(b)成分、(c)成分以外の界面活性剤、蛍光剤などを配合することもできる。下記にその一例を示す。

本発明の漂白活性化剤造粒物は、(a)成分、(b)成分、更に(c)成分、(d)成分、(e)成分に加えて、必要に応じて他の任意成分、例えば、漂白基剤、酵素、炭酸ナトリウム等の無機塩、上記(b)成分、(c)成分以外の界面活性剤、蛍光剤などを配合することもできる。下記にその一例を示す。

(1)(b)成分、(c)成分以外の界面活性剤

本発明の漂白活性化剤造粒物は、(b)成分、(c)成分以外の界面活性剤として、陰イオン界面活性剤、陽イオン界面活性剤、及び両性界面活性剤から選ばれる1種以上を0〜20質量%、より好ましくは1〜15質量%を含有し得る。

本発明の漂白活性化剤造粒物は、(b)成分、(c)成分以外の界面活性剤として、陰イオン界面活性剤、陽イオン界面活性剤、及び両性界面活性剤から選ばれる1種以上を0〜20質量%、より好ましくは1〜15質量%を含有し得る。

含有し得る界面活性剤の例としては下記のものが考えられるが、これらに限定されるものではない。

陰イオン界面活性剤としては、例えばアルキルベンゼンスルホン酸塩、アルケニルエーテル硫酸塩、アルケニル硫酸塩、α−オレフィンスルホン酸塩、飽和または不飽和脂肪酸塩、アルキルまたはアルケニルエーテルカルボン酸塩、N−アシルアミノ酸型界面活性剤、アルキルまたはアルケニル燐酸エステルまたはその塩等が挙げられる。

その他、カルボキシベタイン型両性界面活性剤、スルホベタイン酸型両性界面活性剤、アミノ酸型両性界面活性剤、アルキルアミンオキサイド、第4級アンモニウム塩類等の陽イオン界面活性剤などを配合してもよい。

(2)固形又は粉末状の酸(安定化剤)

本発明の漂白活性化剤造粒物は、漂白活性化剤の安定化剤として固形又は粉末状の酸を添加しても良い。種類は特に限定されないが、例えばギ酸、コハク酸、フマル酸、クエン酸、リン酸、固体酸性を示すゼオライト等が挙げられ、中でもコハク酸及びクエン酸が好ましい。これらの酸は塩を形成していても良く、対イオンはアルカリ金属イオン、アンモニウムイオン等である。これらの含有量は、本発明の漂白活性化剤造粒物中において0.5〜10質量%が好ましく、1〜5質量%がより好ましい。

本発明の漂白活性化剤造粒物は、漂白活性化剤の安定化剤として固形又は粉末状の酸を添加しても良い。種類は特に限定されないが、例えばギ酸、コハク酸、フマル酸、クエン酸、リン酸、固体酸性を示すゼオライト等が挙げられ、中でもコハク酸及びクエン酸が好ましい。これらの酸は塩を形成していても良く、対イオンはアルカリ金属イオン、アンモニウムイオン等である。これらの含有量は、本発明の漂白活性化剤造粒物中において0.5〜10質量%が好ましく、1〜5質量%がより好ましい。

(3)再汚染防止剤

本発明の漂白活性化剤造粒物は、再汚染防止剤も配合して造粒することができる。その場合の再汚染防止剤は、特に限定されないが、ポリビニルアルコール、ポリビニルピロリドン、カルボキシメチルセルロース等の再汚染防止剤を必要に応じて添加することができる。

本発明の漂白活性化剤造粒物は、再汚染防止剤も配合して造粒することができる。その場合の再汚染防止剤は、特に限定されないが、ポリビニルアルコール、ポリビニルピロリドン、カルボキシメチルセルロース等の再汚染防止剤を必要に応じて添加することができる。

(4)溶解促進剤

本発明の漂白活性化剤造粒物は、溶解促進剤も配合して造粒することができる。その場合の溶解促進剤は、特に限定されないが、尿素、尿素誘導体、チオ尿酸、パラトルエンスルホン酸塩、水溶性無機塩類等の溶解促進剤を必要に応じて添加することができる。

本発明の漂白活性化剤造粒物は、溶解促進剤も配合して造粒することができる。その場合の溶解促進剤は、特に限定されないが、尿素、尿素誘導体、チオ尿酸、パラトルエンスルホン酸塩、水溶性無機塩類等の溶解促進剤を必要に応じて添加することができる。

(5)賦形剤

本発明の漂白活性化剤造粒物は、造粒に際して、造粒性等を改善する目的でボウショウ、ゼオライト等の無機塩などを賦形剤として添加することができる。その場合の使用量としては1〜40質量%が好ましく、5〜20質量%がより好ましい。また、平均粒径は1〜100μm程度のものを用いると良い。

本発明の漂白活性化剤造粒物は、造粒に際して、造粒性等を改善する目的でボウショウ、ゼオライト等の無機塩などを賦形剤として添加することができる。その場合の使用量としては1〜40質量%が好ましく、5〜20質量%がより好ましい。また、平均粒径は1〜100μm程度のものを用いると良い。

(6)着色剤

本発明の漂白活性化剤造粒物は、外観等を改善する目的で、顔料、色素等を着色剤として配合してもよい。このような着色剤としては、例えばフタロシアニングリーン(C.I.Pigment7,36,37,38等)やウルトラマリンブルー(C.I.Pigment Bule29等)を用いることができ、配合量は造粒物中に0.01〜1質量%、特に0.05〜0.5質量%が好ましい。

本発明の漂白活性化剤造粒物は、外観等を改善する目的で、顔料、色素等を着色剤として配合してもよい。このような着色剤としては、例えばフタロシアニングリーン(C.I.Pigment7,36,37,38等)やウルトラマリンブルー(C.I.Pigment Bule29等)を用いることができ、配合量は造粒物中に0.01〜1質量%、特に0.05〜0.5質量%が好ましい。

(7)表面被覆剤

本発明の漂白活性化剤造粒物は、流動性や非ケーキング性の点から、表面被覆剤によって表面改質を行っても良い。表面被覆剤としては、例えば、アルミノ珪酸塩、珪酸カルシウム、二酸化珪素、ベントナイト、タルク、クレイ、非晶質シリカ誘導体、結晶性シリケート化合物等のシリケート化合物、金属石鹸、粉末の界面活性剤等の微粉体、カルボキシメチルセルロース、ポリアクリル酸ナトリウム、アクリル酸とマレイン酸のコポリマー又はその塩等のポリカルボン酸塩等の水溶性ポリマー、脂肪酸等が挙げられる。

本発明の漂白活性化剤造粒物は、流動性や非ケーキング性の点から、表面被覆剤によって表面改質を行っても良い。表面被覆剤としては、例えば、アルミノ珪酸塩、珪酸カルシウム、二酸化珪素、ベントナイト、タルク、クレイ、非晶質シリカ誘導体、結晶性シリケート化合物等のシリケート化合物、金属石鹸、粉末の界面活性剤等の微粉体、カルボキシメチルセルロース、ポリアクリル酸ナトリウム、アクリル酸とマレイン酸のコポリマー又はその塩等のポリカルボン酸塩等の水溶性ポリマー、脂肪酸等が挙げられる。

本発明の漂白活性化剤造粒物の造粒方法について説明する。

本発明の漂白活性化剤造粒物は、(a)成分及び(b)成分を配合してなるものであり、(a)成分及び(b)成分を混合することにより製造し得る。更に、本発明の漂白活性化剤造粒物は、(a)成分、(b)成分、(c)成分、(d)成分、及び(e)成分を混合することにより製造し得る。例えば(a)成分、(b)成分、(c)成分、(d)成分、及び(e)成分を溶融混合し、次いで得られた混合物に押出造粒等の造粒を施すことにより製造し得る。

本発明の漂白活性化剤造粒物は、(a)成分及び(b)成分を配合してなるものであり、(a)成分及び(b)成分を混合することにより製造し得る。更に、本発明の漂白活性化剤造粒物は、(a)成分、(b)成分、(c)成分、(d)成分、及び(e)成分を混合することにより製造し得る。例えば(a)成分、(b)成分、(c)成分、(d)成分、及び(e)成分を溶融混合し、次いで得られた混合物に押出造粒等の造粒を施すことにより製造し得る。

本発明の漂白活性化剤造粒物は、(b)成分を含む液状物を(a)成分と混合する工程を有する製造方法により製造することが好ましい。(b)成分を含む液状物は、(b)成分と、(c)成分、(d)成分、及び(e)成分から選ばれる1種以上の成分とを含有するものが好ましい。当該液状物は、加熱により溶融状態となっている成分を含んでいてもよく、(b)成分、(c)成分、(d)成分、(e)成分以外の成分を含むこともできる。

また、特に本発明の漂白活性化剤造粒物は、(b)成分、(c)成分、(d)成分を予め混合し、その後(a)成分及び(e)成分を混合する工程を有する製造方法により製造することが好ましく、(a)成分と、(b)成分、(c)成分、(d)成分の予備混合物(好ましくは液状物)とを先に混合し、その後溶融状態にある(e)成分を添加、混合する方法により製造することが好ましい。

造粒方法については、特に限定されず、従来知られた造粒装置を用いて一般的な造粒方法を利用することができる。例えば攪拌転動造粒法、押出し造粒法、噴霧冷却法等によって製造できる。造粒に用いられる装置としては、攪拌転動造粒法では、例えば、深江工業(株)製ハイスピードミキサー、太平洋機工(株)製プロシェアミキサー等を、押出し造粒法では、例えば、不二パウダル(株)製のペレッターダブル、ツインドームグラン等が挙げられる。

造粒の際の温度は、微粉の発生を抑制するとともに適度な粒子強度を付与させるために(c)成分又は(d)成分の融点付近、更に詳細には、(c)成分又は(d)成分の融点より20℃高い温度から5℃低い温度の範囲で押し出すことが好ましい。その際、例えば、平均粒径が700μm〜1500μmの造粒物になるようにスクリーンを選択し、又嵩密度が0.5〜0.8g/mLになるように押し出し圧を調整する。

また、その他の造粒法としてはブリケット機による錠剤形状にすることも好ましい造粒法として挙げることができる。

本発明では、造粒後、必要に応じ、解砕、球形化等により整粒を行ってもよい。解砕に用いる装置として、不二パウダル(株)製のフラッシュミル、Fitzpatrick社(米国)製のフィッツミル等が挙げられ、球形化に用いる装置として、不二パウダル(株)製のマルメライザー等が挙げられる。解砕機に供給する温度は常温付近まで冷却されていることが好ましく、例えば、造粒物を振動冷却機に供給し、所定の温度まで冷却後に解砕すると、解砕物の解砕機内での付着が抑制される。また、解砕、球形化により発生する微粉や十分に解砕、球形化されなかった粗粉をより低減させるために、更に解砕物を分級してもよい。

本発明における漂白活性化剤造粒物の粒子径は特に限定されないが、外観及び溶解性の観点から平均粒子径は100〜5000μmが好ましく、200〜2000μmがより好ましい。粒子形状としては、外観及び分級性の観点からは、球状がもっとも好ましく、球状化を行わない押出し造粒物の場合には押出し径と長さの比が1に近いものが好ましい。

<漂白剤組成物>

本発明の漂白剤組成物は、上記漂白活性化剤造粒物(I)と、無機過酸化物(II)とを含有し、漂白洗浄剤組成物として使用する場合は、更に、界面活性剤含有洗剤粒子(III)を含有する。

本発明の漂白剤組成物は、上記漂白活性化剤造粒物(I)と、無機過酸化物(II)とを含有し、漂白洗浄剤組成物として使用する場合は、更に、界面活性剤含有洗剤粒子(III)を含有する。

〔無機過酸化物(II)〕

本発明で使用する無機過酸化物(II)としては、過硼酸塩類、過炭酸塩類を挙げることができ、特に環境安全性の点から過炭酸塩が好ましい。また、ゼオライトを含有する組成物に過炭酸塩を使用する場合は例えばパラフィン、硼酸塩、過硼酸塩、アルコールのエチレンオキシド付加物、ポリエチレングリコール、珪酸化合物から選ばれる一種以上で被覆した過炭酸塩が好ましい。

本発明で使用する無機過酸化物(II)としては、過硼酸塩類、過炭酸塩類を挙げることができ、特に環境安全性の点から過炭酸塩が好ましい。また、ゼオライトを含有する組成物に過炭酸塩を使用する場合は例えばパラフィン、硼酸塩、過硼酸塩、アルコールのエチレンオキシド付加物、ポリエチレングリコール、珪酸化合物から選ばれる一種以上で被覆した過炭酸塩が好ましい。

〔界面活性剤含有洗剤粒子(III)〕

本発明では洗浄性能を付与する目的で、漂白剤組成物に界面活性剤含有洗剤粒子(III)を配合することができる。界面活性剤としては、陰イオン界面活性剤、非イオン界面活性剤、両性界面活性剤、陽イオン界面活性剤等が挙げられる。具体的には、アルキルベンゼンスルホン酸塩、アルキル硫酸塩、アルキルエーテル硫酸塩、オレフィンスルホン酸塩、アルカンスルホン酸塩、脂肪酸塩、アルキル又はアルケニルエーテルカルボン酸塩、α−スルホ脂肪酸塩又はそのエステル等の陰イオン界面活性剤、ポリオキシエチレン又はポリオキシプロピレン或いはこれらのコポリマー、ポリオキシエチレンアルキル又はアルケニルエーテル、ポリオキシエチレンアルキルフェニルエーテル、高級脂肪酸アルカノールアミド又はそのアルキレンオキシド付加物、蔗糖脂肪酸エステル、アルキルグルコシド等の非イオン界面活性剤、アミンオキシド、スルホベタイン、カルボベタイン等の両性界面活性剤、或いは第4級アンモニウム塩類等の陽イオン界面活性剤が挙げられる。界面活性剤は、界面活性剤含有洗剤粒子中に好ましくは10〜60質量%、特に好ましくは20〜50質量%配合される。

本発明では洗浄性能を付与する目的で、漂白剤組成物に界面活性剤含有洗剤粒子(III)を配合することができる。界面活性剤としては、陰イオン界面活性剤、非イオン界面活性剤、両性界面活性剤、陽イオン界面活性剤等が挙げられる。具体的には、アルキルベンゼンスルホン酸塩、アルキル硫酸塩、アルキルエーテル硫酸塩、オレフィンスルホン酸塩、アルカンスルホン酸塩、脂肪酸塩、アルキル又はアルケニルエーテルカルボン酸塩、α−スルホ脂肪酸塩又はそのエステル等の陰イオン界面活性剤、ポリオキシエチレン又はポリオキシプロピレン或いはこれらのコポリマー、ポリオキシエチレンアルキル又はアルケニルエーテル、ポリオキシエチレンアルキルフェニルエーテル、高級脂肪酸アルカノールアミド又はそのアルキレンオキシド付加物、蔗糖脂肪酸エステル、アルキルグルコシド等の非イオン界面活性剤、アミンオキシド、スルホベタイン、カルボベタイン等の両性界面活性剤、或いは第4級アンモニウム塩類等の陽イオン界面活性剤が挙げられる。界面活性剤は、界面活性剤含有洗剤粒子中に好ましくは10〜60質量%、特に好ましくは20〜50質量%配合される。

本発明の漂白剤組成物は、漂白活性化剤造粒物(I)を好ましくは1〜30質量%、より好ましくは3〜20質量%、無機過酸化物(II)を好ましくは20〜95質量%、より好ましくは30〜90質量%含有する。また、界面活性剤含有洗剤粒子(III)を配合する場合の漂白洗浄剤組成物は、漂白活性化剤造粒物(I)を好ましくは0.1〜10質量%、より好ましくは0.3〜8質量%、無機過酸化物(II)を好ましくは0.5〜30質量%、より好ましくは1〜20質量%、界面活性剤含有洗剤粒子(III)を好ましくは60〜99.4質量%、より好ましくは70〜97質量%含有する。

更に本発明では、漂白活性化剤造粒物(I)と無機過酸化物(II)の質量比は、漂白効果の点から(I)/(II)=2/1〜1/20、特に1/1〜1/15が好ましい。

本発明では、炭酸ナトリウムを漂白剤組成物又は漂白洗浄剤組成物中に1〜50質量%、好ましくは5〜40質量%配合することができる。例えば、ライト灰、デンス灰等を挙げることができるが中でも平均粒径300±200μm、特に300±100μmのデンス灰が好ましい。

本発明では、漂白洗浄効果を高めるためにA型、X型、P型ゼオライト等の結晶性アルミノ珪酸塩を、漂白剤組成物又は漂白洗浄剤組成物中に40質量%以下、より好ましくは1〜40質量%配合することができる。特にA型ゼオライトが好ましい。平均1次粒子径は好ましくは0.1〜10μm、特に0.1〜5μmである。

本発明では、無機過酸化物の安定性をはかる目的で金属封鎖剤を漂白剤組成物又は漂白洗浄剤組成物中に0.0005〜30質量%、より好ましくは0.01〜15質量%配合することができる。金属封鎖剤としては(1)フィチン酸等のリン酸系化合物又はその塩類、(2)エタン−1,1−ジホスホン酸、エタン−1,1,2−トリホスホン酸、エタン−1−ヒドロキシ−1,1−ジホスホン酸及びその誘導体、エタンヒドロキシ−1,1,2−トリホスホン酸、エタン−1,2−ジカルボキシ−1,2−ジホスホン酸、メタンヒドロキシホスホン酸等のホスホン酸又はその塩類、(3)2−ホスホノブタン−1,2−ジカルボン酸、1−ホスホノブタン−2,3,4−トリカルボン酸、α−メチルホスホノコハク酸等のホスホノカルボン酸又はその塩類、(4)アスパラギン酸、グルタミン酸、グリシン等のアミノ酸またはその塩類、(5)ニトリロ三酢酸、イミノ二酢酸、エチレンジアミン四酢酸、ジエチレントリアミン五酢酸、グリコールエーテルジアミン四酢酸、ヒドロキシエチルイミノ二酢酸、トリエチレンテトラアミン六酢酸、ジエンコル酸等のアミノポリ酢酸又はその塩類、(6)ジグリコール酸、オキシジコハク酸、カルボキシメチルオキシコハク酸、カルボキメチル酒石酸等の有機酸又はその塩類、(7)アミノポリ(メチレンホスホン酸)若しくはポリエチレンポリアミンポリ(メチレンホスホン酸)又はそれらの塩類等が挙げられる。

これらの中で、上記(2)、(5)及び(6)からなる群より選ばれる1種以上が好ましく、特に上記(2)及び(5)が好ましい。

本発明では漂白効果を向上させる目的でプロテアーゼ、セルラーゼ、ペクチナーゼ、アミラーゼ、リパーゼ等の酵素を漂白剤組成物又は漂白洗浄剤組成物中に配合することができる。特にプロテアーゼ又はセルラーゼの1種以上を用いることが好ましい。セルラーゼとしては、細菌セルラーゼと真菌セルラーゼを挙げることができ、特に5〜9.5に至適pHを有するものが好ましい。例えば、特開平63−264699号公報4頁右上欄13行目〜5頁右下欄12行目に記載のものを使用することができ、特に好アルカリ性微生物バチルス・エスピー KSM−635(FERM BP−1485)又はその変異株から生産されるアルカリセルラーゼを使用することが好ましい。また、特開平8−53699号公報第5欄3行目〜21行目のセルラーゼを使用することもできる。より具体的には、花王(株)製のKAC500(登録商標)、ノボ・ノルディスク社製のセルザイム(登録商標)等の酵素造粒物を挙げることができる。また、プロテアーゼとしては至適pHが8以上、好ましくは8〜11のアルカリプロテアーゼが好ましい。例えば、アルカラーゼ、サビナーゼ(ノボ・ノルディスク社製、登録商標)、プラフェクト(ジェネンコ社製、登録商標)、KAP4.3G、KAP11.1G(何れも花王(株)製、登録商標)等が挙げられるが、特にKAP4.3G、KAP11.1Gが優れている。酵素は、洗浄効果の点で漂白剤組成物又は漂白洗浄剤組成物中に酵素原末として0.005〜3質量%、好ましくは0.01〜2質量%配合される。また、プロテアーゼとセルラーゼを併用する場合はプロテアーゼとセルラーゼの質量比を酵素原末として1/50〜1/1、好ましくは1

/30〜1/2とすることが好ましい。

/30〜1/2とすることが好ましい。

なお、これら任意成分は、漂白剤組成物又は漂白洗浄剤組成物中に、上記のような漂白活性化剤造粒物(I)、無機過酸化物(II)及び/又は界面活性剤含有洗剤粒子(III)とは別途、後で配合してもよいし、漂白活性化剤造粒物(I)及び/又は界面活性剤含有洗剤粒子(III)中に配合してもよい。なお、界面活性剤含有洗剤粒子(III)は、漂白活性化剤を含有するものでもよい。ただし、漂白活性化剤は該粒子中の40質量%未満、更には10質量%以下、特に実質的に含まないことが好ましい。

本発明の漂白組成物の使用方法は漂白剤組成物0.01〜50質量%、好ましくは0.01〜30質量%、より好ましくは0.02〜10質量%と水とを含有する液体組成物を衣料と接触させる工程を経て使用することが好ましい。

以下、実施例により本発明を具体的に説明するが、これらの実施例に限定されるものではない。実施例中の%は、特記しない限り質量基準である。

<実施例1>

表1にある(a)成分9.1kg、(b−1)成分1.04kg、コハク酸〔川崎化成工業(株)製〕0.26kgを混合機(ホソカワミクロン(株)製:ナウターミキサーNX-S型)に仕込み、ジャケット温度80℃、自転回転数121rpm、公転回転数5.5rpmで混合・昇温し、粉体の温度が60℃になった時点で予め70℃で溶融した(e)成分K-PEG6000LA〔花王(株)製〕2.6kgを加え、更に25分混合を行った後に混合物を抜き出した。次に、得られた混合物を押出し造粒機(不二パウダル製:ペレッターダブルEXD-60)により孔径700μmのスクリーンを通して押出して圧密化した。得られた押出し物を冷却した後、整粒機(不二パウダル製:フラッシュミルFL200)にて解砕し、分級によって粒径を350-1410μmに調整して漂白活性化剤造粒物を得た。

表1にある(a)成分9.1kg、(b−1)成分1.04kg、コハク酸〔川崎化成工業(株)製〕0.26kgを混合機(ホソカワミクロン(株)製:ナウターミキサーNX-S型)に仕込み、ジャケット温度80℃、自転回転数121rpm、公転回転数5.5rpmで混合・昇温し、粉体の温度が60℃になった時点で予め70℃で溶融した(e)成分K-PEG6000LA〔花王(株)製〕2.6kgを加え、更に25分混合を行った後に混合物を抜き出した。次に、得られた混合物を押出し造粒機(不二パウダル製:ペレッターダブルEXD-60)により孔径700μmのスクリーンを通して押出して圧密化した。得られた押出し物を冷却した後、整粒機(不二パウダル製:フラッシュミルFL200)にて解砕し、分級によって粒径を350-1410μmに調整して漂白活性化剤造粒物を得た。

<実施例2〜6及び比較例1〜3>

表1にある組成において、混合物の総量が13kgになるように各成分を用いて実施例1と同様の操作を行い、漂白活性化剤造粒物を得た。

表1にある組成において、混合物の総量が13kgになるように各成分を用いて実施例1と同様の操作を行い、漂白活性化剤造粒物を得た。

<実施例7>

表2にある(b−1)成分0.39kg、(c)成分非イオン界面活性剤エマルゲンKS-108〔花王(株)製〕0.26kgを予め混合したものと、(a)成分9.1kg、陰イオン界面活性剤2を1.56kg、コハク酸(川崎化成工業(株)製)0.26kgを混合機(ホソカワミクロン(株)製:ナウターミキサーNX-S型)に仕込み、ジャケット温度80℃、自転回転数121rpm、公転回転数5.5rpmで混合・昇温し、粉体の温度が60℃になった時点で予め70℃で溶融した(e)成分K-PEG6000LA〔花王(株)製〕1.43kgを加え、更に25分混合を行った後に混合物を抜き出した。次に、得られた混合物を押出し造粒機(不二パウダル製:ペレッターダブルEXD-60)により孔径700μmのスクリーンを通して押出して圧密化した。得られた押出し物を冷却した後、整粒機(不二パウダル製:フラッシュミルFL200)にて解砕し、分級によって粒径を350-1410μmに調整して漂白活性化剤造粒物を得た。

表2にある(b−1)成分0.39kg、(c)成分非イオン界面活性剤エマルゲンKS-108〔花王(株)製〕0.26kgを予め混合したものと、(a)成分9.1kg、陰イオン界面活性剤2を1.56kg、コハク酸(川崎化成工業(株)製)0.26kgを混合機(ホソカワミクロン(株)製:ナウターミキサーNX-S型)に仕込み、ジャケット温度80℃、自転回転数121rpm、公転回転数5.5rpmで混合・昇温し、粉体の温度が60℃になった時点で予め70℃で溶融した(e)成分K-PEG6000LA〔花王(株)製〕1.43kgを加え、更に25分混合を行った後に混合物を抜き出した。次に、得られた混合物を押出し造粒機(不二パウダル製:ペレッターダブルEXD-60)により孔径700μmのスクリーンを通して押出して圧密化した。得られた押出し物を冷却した後、整粒機(不二パウダル製:フラッシュミルFL200)にて解砕し、分級によって粒径を350-1410μmに調整して漂白活性化剤造粒物を得た。

<実施例8〜12>

表2にある組成において、混合物の総量が13kgになるように各成分を用いて実施例7と同様の操作を行い、漂白活性化剤造粒物を得た。

表2にある組成において、混合物の総量が13kgになるように各成分を用いて実施例7と同様の操作を行い、漂白活性化剤造粒物を得た。

<実施例13>

表2にある(b−1)成分0.26kg、(c)非イオン界面活性剤(花王(株)製:エマルゲンKS-108)0.26kg、(d)成分グリセリン(花王(株)製:日本局方)0.13kgを予め混合したものと、(a)成分9.1kg、陰イオン界面活性剤2を1.56kg、コハク酸(川崎化成工業(株)製)0.26kgを混合機(ホソカワミクロン(株)製:ナウターミキサーNX-S型)に仕込み、ジャケット温度80℃、自転回転数121rpm、公転回転数5.5rpmで混合・昇温し、粉体の温度が60℃になった時点で予め70℃で溶融した(e)成分K-PEG6000LA〔花王(株)製〕1.43kgを加え、更に25分混合を行った後に混合物を抜き出した。次に、得られた混合物を押出し造粒機(不二パウダル製:ペレッターダブルEXD-60)により孔径700μmのスクリーンを通して押出して圧密化した。得られた押出し物を冷却した後、整粒機(不二パウダル製:フラッシュミルFL200)にて解砕し、分級によって粒径を350-1410μmに調整して漂白活性化剤造粒物を得た。

表2にある(b−1)成分0.26kg、(c)非イオン界面活性剤(花王(株)製:エマルゲンKS-108)0.26kg、(d)成分グリセリン(花王(株)製:日本局方)0.13kgを予め混合したものと、(a)成分9.1kg、陰イオン界面活性剤2を1.56kg、コハク酸(川崎化成工業(株)製)0.26kgを混合機(ホソカワミクロン(株)製:ナウターミキサーNX-S型)に仕込み、ジャケット温度80℃、自転回転数121rpm、公転回転数5.5rpmで混合・昇温し、粉体の温度が60℃になった時点で予め70℃で溶融した(e)成分K-PEG6000LA〔花王(株)製〕1.43kgを加え、更に25分混合を行った後に混合物を抜き出した。次に、得られた混合物を押出し造粒機(不二パウダル製:ペレッターダブルEXD-60)により孔径700μmのスクリーンを通して押出して圧密化した。得られた押出し物を冷却した後、整粒機(不二パウダル製:フラッシュミルFL200)にて解砕し、分級によって粒径を350-1410μmに調整して漂白活性化剤造粒物を得た。

<実施例14〜18及び比較例4〜7>

表2にある組成において、混合物の総量が13kgになるように各成分を用いて実施例13と同様の操作を行い、漂白活性化剤造粒物を得た。

表2にある組成において、混合物の総量が13kgになるように各成分を用いて実施例13と同様の操作を行い、漂白活性化剤造粒物を得た。

実施例及び比較例で得られた漂白活性化剤造粒物の溶解時間を以下の方法で評価した。結果を表1、2に示す。

<溶解時間(T-90溶解時間)>

水温10℃のイオン交換水200mlを用い、実施例又は比較例で得られた漂白活性化剤造粒物を1g添加し、マグネチックスターラーにより攪拌混合(スターラーピース:長さ30mm、直径5mm、回転数:200rpm)し、イオン交換水の電気伝導度の変化を電気伝導度計で経時的に測定した。イオン交換水中の漂白活性化剤造粒物のとけ残りがないのを確認した後、次式によって溶解率(%)を求め、90%(質量基準)溶解するのに必要な時間をT-90溶解時間として示した。

溶解率(%)=(電気伝導度値/電気伝導度の最大値)×100

水温10℃のイオン交換水200mlを用い、実施例又は比較例で得られた漂白活性化剤造粒物を1g添加し、マグネチックスターラーにより攪拌混合(スターラーピース:長さ30mm、直径5mm、回転数:200rpm)し、イオン交換水の電気伝導度の変化を電気伝導度計で経時的に測定した。イオン交換水中の漂白活性化剤造粒物のとけ残りがないのを確認した後、次式によって溶解率(%)を求め、90%(質量基準)溶解するのに必要な時間をT-90溶解時間として示した。

溶解率(%)=(電気伝導度値/電気伝導度の最大値)×100

<ケーキング性>

縦10cm、横6cm、高さ4cmの紙製の箱に、実施例又は比較例で得られた漂白活性化剤造粒物を120g入れ、縦9.5cm、横5.5cmのアクリル板で落し蓋をし、この蓋の上に250gの重りをのせ、30℃/50%Rhの環境中に4日間保存した。その後、重り及びアクリル板を除去し、漂白活性化剤造粒物の固まりの程度を目視及び手触りで以下のように判定した。尚、評価点のI又はIIであれば、形態は良好といえる。

I…固まりはない。

II…ほとんど固まりはなく、発生した固まりも軽く触る程度で崩壊し粒状に戻る。

III…固まりが多く発生する。

IV…全体的に固まり、ハンドリング性に問題がある。

縦10cm、横6cm、高さ4cmの紙製の箱に、実施例又は比較例で得られた漂白活性化剤造粒物を120g入れ、縦9.5cm、横5.5cmのアクリル板で落し蓋をし、この蓋の上に250gの重りをのせ、30℃/50%Rhの環境中に4日間保存した。その後、重り及びアクリル板を除去し、漂白活性化剤造粒物の固まりの程度を目視及び手触りで以下のように判定した。尚、評価点のI又はIIであれば、形態は良好といえる。

I…固まりはない。

II…ほとんど固まりはなく、発生した固まりも軽く触る程度で崩壊し粒状に戻る。

III…固まりが多く発生する。

IV…全体的に固まり、ハンドリング性に問題がある。

<造粒性>

上記の実施例又は比較例の組成で各成分の混合を、同じ混合機で10回繰り返した後の混合機の壁面、攪拌羽の付着状態を目視により観察し、以下の基準で判定した。評価がAまたはBであれば良好な造粒性といえる。

A…混合機の壁面及び攪拌羽に付着がほとんどない

B…混合機の壁面、攪拌羽に少し付着が見られる

C…混合機の壁面、攪拌羽かなりの付着が見られ、付着物は容易に取り除けない

上記の実施例又は比較例の組成で各成分の混合を、同じ混合機で10回繰り返した後の混合機の壁面、攪拌羽の付着状態を目視により観察し、以下の基準で判定した。評価がAまたはBであれば良好な造粒性といえる。

A…混合機の壁面及び攪拌羽に付着がほとんどない

B…混合機の壁面、攪拌羽に少し付着が見られる

C…混合機の壁面、攪拌羽かなりの付着が見られ、付着物は容易に取り除けない

表中の成分は、以下のものである。

・漂白活性化剤:ドデカノイルオキシベンゼンスルホン酸ナトリウム

・b−1:C12H25O(PO)0.4(EO)1.5SO3Na(ブロック付加物)

・b−2:C12H25O(PO)3(EO)5SO3Na(ブロック付加物)

・b−3:C12H25O〔(PO)3/(EO)5〕SO3Na(ランダム付加物)

・b−4:C12H25O(PO)8(EO)12SO3Na(ブロック付加物)

・陰イオン界面活性剤1:C12H25O(EO)3SO3Na

・陰イオン界面活性剤2:花王(株)製、エマール10パウダー、C12H25OSO3Naで表される化合物

・c:非イオン界面活性剤、花王(株)製、エマルゲンKS−108

・d:日本局方グリセリン、花王(株)製

・e:K−PEG−6000LA、花王(株)製、重量平均分子量6000のポリエチレングリコール、HO−(EO)nHで表される化合物

・漂白活性化剤:ドデカノイルオキシベンゼンスルホン酸ナトリウム

・b−1:C12H25O(PO)0.4(EO)1.5SO3Na(ブロック付加物)

・b−2:C12H25O(PO)3(EO)5SO3Na(ブロック付加物)

・b−3:C12H25O〔(PO)3/(EO)5〕SO3Na(ランダム付加物)

・b−4:C12H25O(PO)8(EO)12SO3Na(ブロック付加物)

・陰イオン界面活性剤1:C12H25O(EO)3SO3Na

・陰イオン界面活性剤2:花王(株)製、エマール10パウダー、C12H25OSO3Naで表される化合物

・c:非イオン界面活性剤、花王(株)製、エマルゲンKS−108

・d:日本局方グリセリン、花王(株)製

・e:K−PEG−6000LA、花王(株)製、重量平均分子量6000のポリエチレングリコール、HO−(EO)nHで表される化合物

<実施例19〜22及び比較例8〜9>

上記実施例1〜18及び比較例1〜7で得られた一部の漂白活性化剤造粒物を用いて漂白剤組成物及び漂白洗浄剤組成物を調製し、以下の評価を行った。各組成物の調製に用いた成分は以下のものである。

上記実施例1〜18及び比較例1〜7で得られた一部の漂白活性化剤造粒物を用いて漂白剤組成物及び漂白洗浄剤組成物を調製し、以下の評価を行った。各組成物の調製に用いた成分は以下のものである。

(1)無機過酸化物

特開昭59−196399号公報の実施例1に基づきメタホウ酸ナトリウム・4水和物で被覆した過炭酸ナトリウム(5%被覆)。過炭酸ナトリウムは、日本パーオキサイド社製のものを用いた。

特開昭59−196399号公報の実施例1に基づきメタホウ酸ナトリウム・4水和物で被覆した過炭酸ナトリウム(5%被覆)。過炭酸ナトリウムは、日本パーオキサイド社製のものを用いた。

(2)界面活性剤含有洗剤粒子

直鎖アルキル(炭素数12)ベンゼンスルホン酸ソーダ2000g、ラウリル硫酸ナトリウム500g、ポリオキシエチレンアルキルエーテル(花王(株)製エマルゲン510)300g、アクリル酸−マレイン酸コポリマー(BASF製ソカランcp−5)300g、牛脂脂肪酸ナトリウム300g、炭酸ソーダ600g、1号シリケート1500g、4A型ゼオライト1500g、バランス量のぼう硝、PEG(重量平均分子量13000)100gから50%固形分の水スラリーを調製し、これを噴霧乾燥(乾燥温度190℃)して得られた粒子をハイスピードミキサー(深江工業製FS−GC−10型)に入れ、さらにポリオキシエチレンラウリルエーテル(EO平均付加モル数8)500g、4A型ゼオライト1500gを添加し、造粒を行い得た界面活性剤含有洗剤粒子。平均粒径:430μm、嵩密度:780g/L。

直鎖アルキル(炭素数12)ベンゼンスルホン酸ソーダ2000g、ラウリル硫酸ナトリウム500g、ポリオキシエチレンアルキルエーテル(花王(株)製エマルゲン510)300g、アクリル酸−マレイン酸コポリマー(BASF製ソカランcp−5)300g、牛脂脂肪酸ナトリウム300g、炭酸ソーダ600g、1号シリケート1500g、4A型ゼオライト1500g、バランス量のぼう硝、PEG(重量平均分子量13000)100gから50%固形分の水スラリーを調製し、これを噴霧乾燥(乾燥温度190℃)して得られた粒子をハイスピードミキサー(深江工業製FS−GC−10型)に入れ、さらにポリオキシエチレンラウリルエーテル(EO平均付加モル数8)500g、4A型ゼオライト1500gを添加し、造粒を行い得た界面活性剤含有洗剤粒子。平均粒径:430μm、嵩密度:780g/L。

(3)その他の成分

・アルカリプロテアーゼ:花王(株)製KAP4.3G

・炭酸ナトリウム:セントラル硝子(株)製

・硫酸ナトリウム:四国化成(株)製

・アルカリプロテアーゼ:花王(株)製KAP4.3G

・炭酸ナトリウム:セントラル硝子(株)製

・硫酸ナトリウム:四国化成(株)製

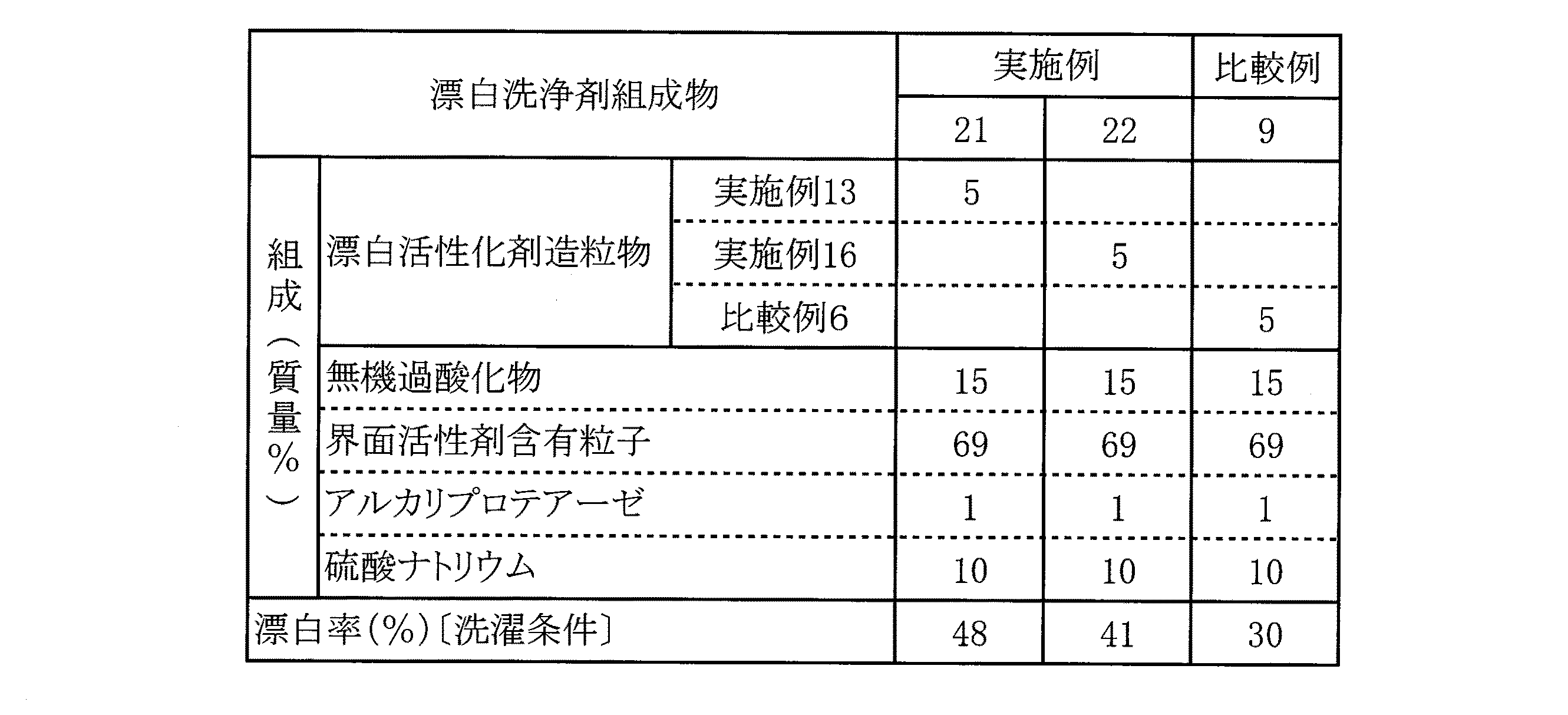

下記表3に示す漂白剤組成物は、漂白活性化剤造粒物及び無機過酸化物を含有し、表4に示す漂白洗浄剤組成物は、漂白活性化剤造粒物、無機過酸化物、及び界面活性剤含有洗剤粒子を含有する組成物である。表3に示す漂白剤組成物及び表4に示す漂白洗浄剤組成物に関し、有機過酸生成率及び漂白性能(漬け置き条件又は洗濯条件)について、以下の方法で評価した。

<有機過酸生成率測定方法>

1Lビーカーにイオン交換水1Lを入れ、これにLAS(ドデシルベンゼンスルホン酸ナトリウム)の5質量%水溶液を3ml、炭酸ナトリウムの5質量%水溶液を3ml添加した水溶液をマグネチックスターラー(直径10mm、長さ30mmの円柱形のスターラーピースを使用)で1分攪拌(100rpm)した。その後、実施例又は比較例で得られた漂白剤組成物を、漂白活性化剤造粒物が0.05gとなるように添加して、5分間攪拌し、0.3%カタラーゼ水溶液10mlを加え、更に1分間攪拌した。この溶液に10質量%ヨウ化カリウム溶液10mlと20質量%硫酸溶液20mlを添加した。次に、0.02mol/lのチオ硫酸ナトリウム溶液で滴定を行い、下式によって有機過酸生成率を算出した。

1Lビーカーにイオン交換水1Lを入れ、これにLAS(ドデシルベンゼンスルホン酸ナトリウム)の5質量%水溶液を3ml、炭酸ナトリウムの5質量%水溶液を3ml添加した水溶液をマグネチックスターラー(直径10mm、長さ30mmの円柱形のスターラーピースを使用)で1分攪拌(100rpm)した。その後、実施例又は比較例で得られた漂白剤組成物を、漂白活性化剤造粒物が0.05gとなるように添加して、5分間攪拌し、0.3%カタラーゼ水溶液10mlを加え、更に1分間攪拌した。この溶液に10質量%ヨウ化カリウム溶液10mlと20質量%硫酸溶液20mlを添加した。次に、0.02mol/lのチオ硫酸ナトリウム溶液で滴定を行い、下式によって有機過酸生成率を算出した。

<漂白性能(1):漬け置き条件>

漂白剤組成物を漂白活性化剤の濃度が0.05質量%になるように10℃、400mlの水道水に溶解させ、下記の通り調製したカレー汚染布(親油性汚れ)5枚ずつを30分間浸漬させた。その後水道水ですすぎ、乾燥させて、次式により漂白率を算出した。

漂白剤組成物を漂白活性化剤の濃度が0.05質量%になるように10℃、400mlの水道水に溶解させ、下記の通り調製したカレー汚染布(親油性汚れ)5枚ずつを30分間浸漬させた。その後水道水ですすぎ、乾燥させて、次式により漂白率を算出した。

反射率は日本電色工業製NDR−10DPで460nmフィルターを使用して測定した。

(カレー汚染布の調製)

永谷園製レトルトカレー(アンパンマンカレー、2007年5月購入)の固形分をメッシュで除去した後、得られた液を煮沸するまで加熱した。この液に木綿金布#2003を浸し、約15分間煮沸した。そのまま火からおろし約2時間程度放置し室温まで放置した後、布を取りだし、余分に付着しているカレー液をへらで除去し、自然乾燥させた。その後プレスし、10cm×10cmの試験片として実験に供した。

永谷園製レトルトカレー(アンパンマンカレー、2007年5月購入)の固形分をメッシュで除去した後、得られた液を煮沸するまで加熱した。この液に木綿金布#2003を浸し、約15分間煮沸した。そのまま火からおろし約2時間程度放置し室温まで放置した後、布を取りだし、余分に付着しているカレー液をへらで除去し、自然乾燥させた。その後プレスし、10cm×10cmの試験片として実験に供した。

<漂白性能(2):洗濯条件>

漂白洗浄剤組成物を漂白活性化剤の濃度が0.003質量%になるように10℃、1Lの水道水に溶解させ、上記の通り調製したカレー汚染布(親油性汚れ)5枚入れてターゴトメーターにて100rpmで洗浄した。洗浄条件は洗浄時間:10分、硬度:4°DH、水温:10℃、すすぎ:水道水にて5分で行った。漂白率は上記と同様の方法で算出した。

漂白洗浄剤組成物を漂白活性化剤の濃度が0.003質量%になるように10℃、1Lの水道水に溶解させ、上記の通り調製したカレー汚染布(親油性汚れ)5枚入れてターゴトメーターにて100rpmで洗浄した。洗浄条件は洗浄時間:10分、硬度:4°DH、水温:10℃、すすぎ:水道水にて5分で行った。漂白率は上記と同様の方法で算出した。

表1の実施例1〜6と比較例1〜3の溶解時間の比較から、(b)成分を配合することによって造粒物の溶解性が高まることがわかる。また、表2の実施例7〜18と比較例4〜7との比較から、(c)成分の非イオン界面活性剤を併用、さらに多価アルコールを併用することによって更に溶解性が高まっていることがわかる。

表3、4に示す有機過酸生成率測定結果から、(b)成分と(c)、(d)成分を含有する実施例13、16の漂白活性化剤造粒物では、比較例6の漂白活性化剤造粒物に比べて有機過酸成率が高く、漂白性能評価結果から、漂白性能も高いことがわかる。このことから、本発明の漂白活性化剤造粒物は、(b)成分を配合することによって溶解性が向上し、その結果衣類の漂白に寄与する有機過酸生成速度が速まることによって漂白性能が向上するものと推察される。

また、本発明の漂白活性化剤造粒物は、低温時における溶解性が向上しており、漂白性能向上のほか、漂白活性化剤造粒物のとけ残りが低減できる。

Claims (10)

- (a)成分:漂白活性化剤、及び(b)成分:下記一般式(1)で表される化合物を含む漂白活性化剤造粒物。

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<10、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。) - 更に、(c)成分:非イオン界面活性剤を含有する請求項1に記載の漂白活性化剤造粒物。

- 更に、(d)成分:多価アルコール及び下記一般式(2)で表される化合物からなる群から選ばれる、常温(25℃)で液体の化合物の1種以上を含む請求項1〜2いずれか1項に記載の漂白活性化剤造粒物。

R2a−O−[(EO)a/(PO)b]−H (2)

(式中、R2aは炭素数1〜8の炭化水素基を示す。EOはエチレンオキシ基、POはプロピレンオキシ基を示す。a及びbは平均付加モル数であり、各々独立して0〜10の数を示す。但し、a、bは同時に0とはならない。) - 更に、(e)成分:バインダー物質を含有する請求項1〜3いずれか1項に記載の漂白活性化剤造粒物。

- (b)成分を0.1〜15質量%、(c)成分を0.1〜10質量%、(d)成分を1〜10質量%、(e)成分を1〜30質量%含有する、請求項4記載の漂白活性化剤造粒物。

- 請求項1〜5いずれか1項に記載の漂白活性化剤造粒物及び無機過酸化物を含有する漂白剤組成物。

- 更に、界面活性剤含有洗剤粒子を含有する請求項6記載の漂白剤組成物。

- 衣料用である請求項6又は7記載の漂白剤組成物。

- 請求項6〜8の何れか1項記載の漂白剤組成物0.01〜50質量%と水とを含有する液体組成物を、衣料と接触させる工程を有する、衣料の漂白方法。

- 下記(a)成分〜(e)成分を含有する漂白活性化剤造粒物の製造方法であって、(b)成分、(c)成分、(d)成分を予め混合し、その後(a)成分及び(e)成分を混合する工程を有する、漂白活性化剤造粒物の製造方法。

(a)成分:漂白活性化剤

(b)成分:下記一般式(1)で表される化合物

R1aO−[(PO)m/(EO)n]SO3M (1)

(式中、R1aは炭素数8〜18のアルキル基であり、POとEOは夫々プロピレンオキシ基とエチレンオキシ基であり、m及びnは平均付加モル数であり、それぞれ独立して0<m<10、0≦n<20の数である。POとEOはランダムでもブロックでもよい。Mは陽イオンである。)

(c)成分:非イオン界面活性剤

(d)成分:多価アルコール及び下記一般式(2)で表される化合物からなる群から選ばれる、常温(25℃)で液体の化合物の1種以上

R2a−O−[(EO)a/(PO)b]−H (2)

(式中、R2aは炭素数1〜8の炭化水素基を示す。EOはエチレンオキシ基、POはプロピレンオキシ基を示す。a及びbは平均付加モル数であり、各々独立して0〜10の数を示す。但し、a、bは同時に0とはならない。)

(e)成分:バインダー物質

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007302750A JP2009126932A (ja) | 2007-11-22 | 2007-11-22 | 漂白活性化剤造粒物 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007302750A JP2009126932A (ja) | 2007-11-22 | 2007-11-22 | 漂白活性化剤造粒物 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2009126932A true JP2009126932A (ja) | 2009-06-11 |

Family

ID=40818204

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007302750A Withdrawn JP2009126932A (ja) | 2007-11-22 | 2007-11-22 | 漂白活性化剤造粒物 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2009126932A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014141661A (ja) * | 2012-12-28 | 2014-08-07 | Kao Corp | 衣料用液体洗浄剤組成物 |

| JP2015010045A (ja) * | 2013-06-27 | 2015-01-19 | 日産化学工業株式会社 | 農薬粒状組成物 |

| WO2022145360A1 (ja) * | 2020-12-28 | 2022-07-07 | 花王株式会社 | 繊維製品の洗浄方法 |

-

2007

- 2007-11-22 JP JP2007302750A patent/JP2009126932A/ja not_active Withdrawn

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014141661A (ja) * | 2012-12-28 | 2014-08-07 | Kao Corp | 衣料用液体洗浄剤組成物 |

| JP2015010045A (ja) * | 2013-06-27 | 2015-01-19 | 日産化学工業株式会社 | 農薬粒状組成物 |

| WO2022145360A1 (ja) * | 2020-12-28 | 2022-07-07 | 花王株式会社 | 繊維製品の洗浄方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5291918B2 (ja) | 粉末洗剤組成物の製造方法 | |

| EP1254950A2 (en) | Effervescence compositions and dry effervescent granules | |

| JPH045080B2 (ja) | ||

| US8063009B2 (en) | Bleaching activator granule | |

| JP2009126932A (ja) | 漂白活性化剤造粒物 | |

| JP2608238B2 (ja) | 安定な過炭酸ソーダ及びその製造法並びに安定な過炭酸ソーダを含有する漂白洗浄剤組成物 | |

| JP4044124B2 (ja) | 漂白活性化剤造粒物 | |

| JP5282280B2 (ja) | 粉末洗剤組成物 | |

| JP2014005367A (ja) | 粒状洗浄剤 | |

| JP2869310B2 (ja) | 安定な過炭酸ソーダ及びその製造方法並びに安定な過炭酸ソーダを含有してなる漂白洗浄剤組成物 | |

| JP4030700B2 (ja) | 漂白活性化剤造粒物 | |

| JP3169584B2 (ja) | 漂白洗浄剤組成物 | |

| JP3422854B2 (ja) | 粉末漂白剤組成物 | |

| JPS6169898A (ja) | 流動性の改良された高密度の粒状洗剤の製法 | |

| JP2800162B2 (ja) | 洗浄剤組成物 | |

| JP2000256699A (ja) | 漂白洗浄剤の製法 | |

| JP4694020B2 (ja) | 漂白洗浄剤組成物 | |

| JP2002069491A (ja) | 粉末洗浄剤組成物 | |

| JP4376405B2 (ja) | 漂白洗浄剤組成物 | |

| JP4265857B2 (ja) | 漂白洗浄剤組成物 | |

| JPH10279996A (ja) | 洗浄剤組成物 | |

| JP2004035586A (ja) | 漂白活性化剤造粒物 | |

| JPH03115496A (ja) | 漂白剤及び漂白洗浄剤組成物 | |

| JP2002294290A (ja) | 漂白洗浄剤組成物 | |

| JP2004196852A (ja) | 漂白洗浄剤組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100915 |

|

| A761 | Written withdrawal of application |

Free format text: JAPANESE INTERMEDIATE CODE: A761 Effective date: 20120228 |