JP2009121547A - ダイヤフラムバルブ - Google Patents

ダイヤフラムバルブ Download PDFInfo

- Publication number

- JP2009121547A JP2009121547A JP2007294515A JP2007294515A JP2009121547A JP 2009121547 A JP2009121547 A JP 2009121547A JP 2007294515 A JP2007294515 A JP 2007294515A JP 2007294515 A JP2007294515 A JP 2007294515A JP 2009121547 A JP2009121547 A JP 2009121547A

- Authority

- JP

- Japan

- Prior art keywords

- flow path

- diaphragm

- flow

- curved surface

- valve

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000005192 partition Methods 0.000 claims abstract description 26

- 230000002093 peripheral effect Effects 0.000 claims abstract description 20

- 230000003746 surface roughness Effects 0.000 claims description 4

- 239000012530 fluid Substances 0.000 abstract description 78

- 230000001965 increasing effect Effects 0.000 abstract description 26

- 230000000052 comparative effect Effects 0.000 description 38

- 238000004458 analytical method Methods 0.000 description 13

- 239000000463 material Substances 0.000 description 10

- 238000005206 flow analysis Methods 0.000 description 8

- 239000002033 PVDF binder Substances 0.000 description 7

- 229920002981 polyvinylidene fluoride Polymers 0.000 description 7

- 230000000630 rising effect Effects 0.000 description 7

- 238000000034 method Methods 0.000 description 6

- 229910000881 Cu alloy Inorganic materials 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 229920000915 polyvinyl chloride Polymers 0.000 description 5

- 239000004800 polyvinyl chloride Substances 0.000 description 5

- 239000011347 resin Substances 0.000 description 5

- 229920005989 resin Polymers 0.000 description 5

- 238000009751 slip forming Methods 0.000 description 5

- 239000002699 waste material Substances 0.000 description 5

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 4

- 239000004743 Polypropylene Substances 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 229910052751 metal Inorganic materials 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- -1 polypropylene Polymers 0.000 description 4

- 229920002943 EPDM rubber Polymers 0.000 description 3

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 3

- 239000004810 polytetrafluoroethylene Substances 0.000 description 3

- 230000002195 synergetic effect Effects 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- 229910001369 Brass Inorganic materials 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 239000010951 brass Substances 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 230000001976 improved effect Effects 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 238000003825 pressing Methods 0.000 description 2

- 230000003014 reinforcing effect Effects 0.000 description 2

- 239000005060 rubber Substances 0.000 description 2

- 238000004904 shortening Methods 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 239000004709 Chlorinated polyethylene Substances 0.000 description 1

- 229920000181 Ethylene propylene rubber Polymers 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 229920000459 Nitrile rubber Polymers 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- 239000004813 Perfluoroalkoxy alkane Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 229920000122 acrylonitrile butadiene styrene Polymers 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 229920001973 fluoroelastomer Polymers 0.000 description 1

- 230000001939 inductive effect Effects 0.000 description 1

- 229920003049 isoprene rubber Polymers 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 229920011301 perfluoro alkoxyl alkane Polymers 0.000 description 1

- 229920001084 poly(chloroprene) Polymers 0.000 description 1

- 229920002493 poly(chlorotrifluoroethylene) Polymers 0.000 description 1

- 239000005023 polychlorotrifluoroethylene (PCTFE) polymer Substances 0.000 description 1

- 229920000642 polymer Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 229910052573 porcelain Inorganic materials 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 229920003048 styrene butadiene rubber Polymers 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- BFKJFAAPBSQJPD-UHFFFAOYSA-N tetrafluoroethene Chemical group FC(F)=C(F)F BFKJFAAPBSQJPD-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Lift Valve (AREA)

- Valve Housings (AREA)

Abstract

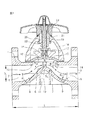

【解決手段】ダイヤフラムバルブは、流入口2及び流出口3からそれぞれ流路軸線方向に延びる第1流路4及び第2流路5、頂面に形成され第1流路及び第2流路に通じる開口部12、第1流路4及び第2流路5の底面から開口部12に向かって延び頂部に弁座11が形成されている仕切壁10を設けられた本体1と、本体1の頂面に取り付けられたボンネット18と、開口部12を覆うように配置され且つ本体1とボンネット18との間に周縁部を挟持されたダイヤフラム15と、ダイヤフラムを駆動するための駆動部とを備え、仕切壁の両側面が第1流路及び第2流路の底面から変曲点まで延びる凹状湾曲面8,9と変曲点から弁座11まで延びる凸状湾曲面6,7とによって構成されている。

【選択図】図1

Description

(1)第一流路および第二流路の底面と弁座との間に凸状湾曲面と凹状湾曲面とを連続して形成して接続することにより、流体が弁座を乗り越えるときに流路の底面に沿って流れるようになり、流体のダイヤフラムへの衝突や、第二凸状湾曲面から第二凹状湾曲面付近での乱流の発生が防止され、圧力損失を低減することができる。

(2)弁本体の頂面に形成された開口部の内周面と第一流路及び第二流路の天井面との交差部に面取り部を設けることにより、第一流路及び第二流路の流路面積を大きくすることができると共に、第一流路及び第二流路内を流れる流体の流れ方向を流路軸線方向へ誘導することができる。

(3)第一流路及び第二流路の底面と弁座との間に凸状湾曲面と凹状湾曲面とを連続して形成して接続し、且つ、弁本体の頂面に形成された開口部の内周面と第一流路及び第二流路の天井面との交差部に面取り部を設けることにより、面取り部の下流側での乱流の発生が防止されて圧力損失を低減させることができ、相乗効果によって流体を無駄なく円滑に流すことができ、大幅な圧力損失の低減によって流量を増加させることができる。

(4)また、上記の構成により、弁座面の位置を低くしたり、本体の頂面の開口部を大きくしたり、面間を広くすることなく、コンパクトな形状を維持したまま流量を増加させることができる。

(5)さらに、ダイヤフラムにかかる流体による負荷を低減させることができる。

3次元熱流体解析ソフトウェアSTAR−LT((株)シーディー・アダプコ・ジャパン社製)を使用して、ダイヤフラムバルブの3次元モデルに対して、弁開度が全開の状態で、20℃の水を一定流速(1.0m/s)で弁本体の第一開口から流入して第二開口より流出させたときの流量解析を行い、第一開口部分における圧力と第二開口部分における圧力との差圧及び流量からCv値を算出することで評価を行った。

図1を参照して、面間寸法Lが210mm、第一開口2及び第二開口3の内径Dが50mm、第一凸状湾曲面6及び第二凸状湾曲面7の半径R1と第一凹状湾曲面8及び第二凹状湾曲面9の半径R2がR2=0.8R1となるように設定され、開口部12と第一流路4及び第二流路5との交差部に面取り部が設けられていない弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例1の半径R1と半径R2がR2=1.0R1となるように設定された弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例1の半径R1と半径R2がR2=1.3R1となるように設定された弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例1の半径R1と半径R2がR2=1.5R1となるように設定された弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例1の半径R1と半径R2がR2=1.7R1となるように設定された弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例2において、開口部12と第一流路4及び第二流路5との交差部に第一面取り部13及び第二面取り部14が設けられ、該面取り部の角度B及びB´がともに流路軸線に対して20°、該面取り部の高さ方向の寸法Hが3mmとなるように設定された弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例6の半径R1と半径R2がR2=1.3R1となるように設定された弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例6の半径R1と半径R2がR2=1.5R1となるように設定された弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例6の半径R1と半径R2がR2=1.3R1となるように設定され、面取り部の角度B及びB´が流路軸線に対して45°、該面取り部の高さ方向の寸法Hが3mmとなるように設定された弁本体1を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

実施例2と同寸法で、流路についてのみ図4のダイヤフラムバルブのように第一流路及び第二流路の底面のうちの流路軸線と平行に延びる部分と弁座とを接続する部分が凹状に湾曲した凹状湾曲面のみで形成された弁本体を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

比較例1の開口部の内周面と第一流路及び第二流路の天井面との交差部に第一面取り部及び第二面取り部が設けられ、該面取り部の角度B及びB´がともに流路軸線に対して20°、該面取り部の高さ方向の寸法Hが3mmとなるように設定された弁本体を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

比較例1の開口部の内周面と第一流路及び第二流路の天井面との交差部に第一面取り部及び第二面取り部が設けられ、該面取り部の角度B及びB´がともに流路軸線に対して45°、該面取り部の高さ方向の寸法Hが3mmとなるように設定された弁本体を使用した場合のダイヤフラムバルブの3次元モデルを用いて流量解析を行った。その結果を表1に示す。

JIS B 2005−2−3「工業プロセス用調節弁−第2部:流れの容量−第3節:試験手順」に基づいて、ダイヤフラムバルブを配管し、23℃±2℃の雰囲気中で、23℃±2℃の水を実流させて、第一流路側及び第二流路側における圧力タップ間での差圧、一定時間当りの流量及び水の温度を測定し、Cv値を算出することで評価を行った。

実施例3に基づいて成形したダイヤフラムバルブ(R2=1.3R1、面取り部無し)を用いて実流による流量測定を行い、Cv値を算出した。その結果を表2に示す。

実施例7に基づいて成形したダイヤフラムバルブ(R2=1.3R1、面取り部有り20°)を用いて実流による流量測定を行い、Cv値を算出した。その結果を表2に示す。

比較例1に基づいて成形したダイヤフラムバルブ(従来の流路、面取り部無し)を用いて実流による流量測定を行い、Cv値を算出した。その結果を表2に示す。

比較例2に基づいて成形したダイヤフラムバルブ(従来の流路、面取り部有り20°)を用いて実流による流量測定を行い、Cv値を算出した。その結果を表2に示す。

2 第一開口

3 第二開口

4 第一流路

5 第二流路

6 第一凸状湾曲面

7 第二凸状湾曲面

8 第一凹状湾曲面

9 第二凹状湾曲面

10 仕切壁

11 弁座

12 開口部

13 第一面取り部

14 第二面取り部

15 ダイヤフラム

16 埋め込み金具

17 コンプレッサ

18 ボンネット

19 貫通孔

20 スリーブ

21 ステム

22 雌ネジ部

23 ハンドル

24 空気式駆動部

25 ステム

26 稜線

27 稜線

Claims (9)

- 対向する二つの側面にそれぞれ形成された流入口及び流出口からそれぞれ流路軸線方向に延びる第1流路及び第2流路、頂面に形成され前記第1流路及び前記第2流路に通じる開口部、前記第1流路及び前記第2流路の底面から前記開口部に向かって延び頂部に弁座が形成されている仕切壁を設けられた本体と、該本体の頂面に取り付けられたボンネットと、前記本体の前記開口部を覆うように配置され且つ前記本体と前記ボンネットとの間に周縁部を挟持されたダイヤフラムと、前記ダイヤフラムを駆動するための駆動部とを備え、前記ダイヤフラムが駆動部によって前記弁座に圧接離間されるようになっているダイヤフラムバルブにおいて、

前記仕切壁の上端に形成された前記弁座と前記第1流路及び前記第2流路の底面とを接続する前記仕切壁の両側面が前記第1流路及び前記第2流路の底面から変曲点まで延びる凹状湾曲面と前記変曲点から前記弁座まで延びる凸状湾曲面とによって構成されていることを特徴とするダイヤフラムバルブ。 - 前記開口部の内周面と前記第1流路及び前記第2流路の天井面との交差部に面取り部を設けた、請求項1に記載のダイヤフラムバルブ。

- 前記面取り部の角度が流路軸線に対して15〜30°であり、前記面取り部の高さ方向の寸法が2mm以上である、請求項2に記載のダイヤフラムバルブ。

- 前記変曲点における前記仕切壁の側面の傾斜角度が、流路軸線に対して45°以下である、請求項1から請求項3の何れか一項に記載のダイヤフラムバルブ。

- 前記ダイヤフラムバルブの面間寸法Lと前記開口の内径Dが、L≦3D+95(mm)の関係を満たすように定められている、請求項1から請求項4の何れか一項に記載のダイヤフラムバルブ。

- 前記凸状湾曲面と前記凹状湾曲面が円弧状に形成されており、該凸状湾曲面の半径が、該凹状湾曲面の半径より小さくなるように定められている、請求項1から請求項5の何れか一項に記載のダイヤフラムバルブ。

- 前記凸状湾曲面の半径R1と前記凹状湾曲面の半径R2が、1.0R1<R2≦1.5R1の関係を満たすように定められている、請求項6に記載のダイヤフラムバルブ。

- 前記第1流路及び前記第2流路の内周面の表面粗さRaが6.3μm以下である、請求項1から請求項7の何れか一項に記載のダイヤフラムバルブ。

- 前記駆動部が、手動式、空気駆動式又は電気駆動式である、請求項1から請求項8の何れか一項に記載のダイヤフラムバルブ。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007294515A JP4762222B2 (ja) | 2007-11-13 | 2007-11-13 | ダイヤフラムバルブ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007294515A JP4762222B2 (ja) | 2007-11-13 | 2007-11-13 | ダイヤフラムバルブ |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2009121547A true JP2009121547A (ja) | 2009-06-04 |

| JP2009121547A5 JP2009121547A5 (ja) | 2010-09-30 |

| JP4762222B2 JP4762222B2 (ja) | 2011-08-31 |

Family

ID=40813906

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007294515A Active JP4762222B2 (ja) | 2007-11-13 | 2007-11-13 | ダイヤフラムバルブ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4762222B2 (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017039113A1 (ko) * | 2015-09-03 | 2017-03-09 | 주식회사 플로닉스 | 와류 방지가 가능한 밸브 및 이에 사용되는 코어 |

| KR20170035819A (ko) * | 2015-09-23 | 2017-03-31 | (주)플로닉스 | 플라스틱 밸브 |

| WO2019151500A1 (ja) * | 2018-02-01 | 2019-08-08 | 積水化学工業株式会社 | ダイヤフラムバルブ |

| JP2019132374A (ja) * | 2018-02-01 | 2019-08-08 | 積水化学工業株式会社 | バルブフランジおよびダイヤフラムバルブ |

| KR20200070364A (ko) | 2018-02-01 | 2020-06-17 | 세키스이가가쿠 고교가부시키가이샤 | 다이어프램 밸브 |

| CN111656069A (zh) * | 2018-02-01 | 2020-09-11 | 积水化学工业株式会社 | 隔膜阀 |

| US11204101B2 (en) | 2019-01-25 | 2021-12-21 | Sang Seon Lee | Valve having streamlined fluid flow space |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2020153531A1 (ko) * | 2019-01-25 | 2020-07-30 | 이상선 | 유선형 유체 이송공을 가지는 밸브 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1855991A (en) * | 1930-10-11 | 1932-04-26 | Saunders Inv S Ltd | Diaphragm valve |

| JPS4619280Y1 (ja) * | 1967-11-08 | 1971-07-05 | ||

| JPS5177656A (en) * | 1974-12-27 | 1976-07-06 | Aron Kasei Kk | Daiyafuramubenno ryutaitsurogawahaujinguseikeisochi |

| US4653526A (en) * | 1985-03-02 | 1987-03-31 | Jakob Hoiss | Diaphragm valve |

| JPH09133228A (ja) * | 1995-11-06 | 1997-05-20 | Konan Denki Kk | サニタリ弁 |

-

2007

- 2007-11-13 JP JP2007294515A patent/JP4762222B2/ja active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1855991A (en) * | 1930-10-11 | 1932-04-26 | Saunders Inv S Ltd | Diaphragm valve |

| JPS4619280Y1 (ja) * | 1967-11-08 | 1971-07-05 | ||

| JPS5177656A (en) * | 1974-12-27 | 1976-07-06 | Aron Kasei Kk | Daiyafuramubenno ryutaitsurogawahaujinguseikeisochi |

| US4653526A (en) * | 1985-03-02 | 1987-03-31 | Jakob Hoiss | Diaphragm valve |

| JPH09133228A (ja) * | 1995-11-06 | 1997-05-20 | Konan Denki Kk | サニタリ弁 |

Cited By (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017039113A1 (ko) * | 2015-09-03 | 2017-03-09 | 주식회사 플로닉스 | 와류 방지가 가능한 밸브 및 이에 사용되는 코어 |

| CN107949738A (zh) * | 2015-09-03 | 2018-04-20 | 弗拉尼克有限公司 | 能够防止涡流的阀及用于其的芯 |

| EP3346170A4 (en) * | 2015-09-03 | 2019-01-09 | Fluonics Corp. | VALVE FOR PREVENTING VORTEX AND CORE USED THEREFROM |

| KR20170035819A (ko) * | 2015-09-23 | 2017-03-31 | (주)플로닉스 | 플라스틱 밸브 |

| WO2019151500A1 (ja) * | 2018-02-01 | 2019-08-08 | 積水化学工業株式会社 | ダイヤフラムバルブ |

| JP2019132374A (ja) * | 2018-02-01 | 2019-08-08 | 積水化学工業株式会社 | バルブフランジおよびダイヤフラムバルブ |

| KR20200070364A (ko) | 2018-02-01 | 2020-06-17 | 세키스이가가쿠 고교가부시키가이샤 | 다이어프램 밸브 |

| CN111656067A (zh) * | 2018-02-01 | 2020-09-11 | 积水化学工业株式会社 | 隔膜阀 |

| CN111656069A (zh) * | 2018-02-01 | 2020-09-11 | 积水化学工业株式会社 | 隔膜阀 |

| CN111656068A (zh) * | 2018-02-01 | 2020-09-11 | 积水化学工业株式会社 | 隔膜阀 |

| US11204101B2 (en) | 2019-01-25 | 2021-12-21 | Sang Seon Lee | Valve having streamlined fluid flow space |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4762222B2 (ja) | 2011-08-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4762222B2 (ja) | ダイヤフラムバルブ | |

| JP5549005B2 (ja) | ボールチェックバルブ | |

| JP2019132374A (ja) | バルブフランジおよびダイヤフラムバルブ | |

| JP2008267455A (ja) | ボールチェックバルブ | |

| WO2019139004A1 (ja) | バタフライバルブ | |

| KR20190039025A (ko) | 다이아프램 밸브와 반도체 제조 장치용 유량 제어 기기 | |

| JP4807573B2 (ja) | ダイヤフラムバルブ | |

| KR20200067207A (ko) | 유로 구조 | |

| WO2019151491A1 (ja) | ダイヤフラムバルブ | |

| JP5528046B2 (ja) | ボールバルブ | |

| JP2007298065A (ja) | ダイヤフラムバルブ | |

| WO2019151499A1 (ja) | ダイヤフラムバルブ | |

| JP2019132375A (ja) | ダイヤフラムバルブ | |

| JP2019132378A (ja) | ダイヤフラムバルブ | |

| WO2019151500A1 (ja) | ダイヤフラムバルブ | |

| JP3086368U (ja) | 樹脂継手 | |

| JP2019132377A (ja) | ダイヤフラムバルブ | |

| JP2019219044A (ja) | ダイヤフラムバルブ | |

| JP2019143743A (ja) | ダイヤフラムバルブ | |

| JP2021127816A (ja) | ダイヤフラムバルブ | |

| KR101493909B1 (ko) | 개폐 밸브 | |

| JP2022087724A (ja) | ダイヤフラムバルブ | |

| JP5925665B2 (ja) | 開閉弁 | |

| JP2019132383A (ja) | バルブフランジおよびダイヤフラムバルブ | |

| JP2006220268A (ja) | ボールバルブ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100812 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100812 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20100812 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20100921 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100928 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101125 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110125 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110328 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110510 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110607 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140617 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4762222 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |