JP2007183312A - 現像装置、画像形成装置、画像形成システム、帯電部材の製造方法、及び、シール部材の製造方法 - Google Patents

現像装置、画像形成装置、画像形成システム、帯電部材の製造方法、及び、シール部材の製造方法 Download PDFInfo

- Publication number

- JP2007183312A JP2007183312A JP2006000170A JP2006000170A JP2007183312A JP 2007183312 A JP2007183312 A JP 2007183312A JP 2006000170 A JP2006000170 A JP 2006000170A JP 2006000170 A JP2006000170 A JP 2006000170A JP 2007183312 A JP2007183312 A JP 2007183312A

- Authority

- JP

- Japan

- Prior art keywords

- developer

- carrying roller

- contact portion

- contact

- developing device

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Dry Development In Electrophotography (AREA)

Abstract

【課題】現像剤担持ローラを回転させる抵抗を抑えることにある。

【解決手段】その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備えたことを特徴とする現像装置。

【選択図】図4

【解決手段】その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備えたことを特徴とする現像装置。

【選択図】図4

Description

本発明は、現像装置、画像形成装置、画像形成システム、帯電部材の製造方法、及び、シール部材の製造方法に関する。

レーザビームプリンタ等の画像形成装置は既によく知られている。かかる画像形成装置は、例えば、潜像を担持するための像担持体と、現像剤によって像担持体に担持された潜像を現像する現像装置と、を有しており、ホストコンピュータなどの外部装置から画像信号等が送信されると、現像装置を像担持体と対向する現像位置に位置決めし、像担持体に担持された潜像を、現像装置内の現像剤で現像して現像剤像を形成し、当該現像剤像を媒体に転写して、最終的に媒体に画像を形成する。

上記の現像装置は、像担持体に担持された潜像を現像する機能を実現するために、その表面に現像剤を担持するための回転可能な現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材と、を備えている。

特開2003−263018号公報

上述したように、帯電部材が現像剤担持ローラの表面に当接部にて当接するから、該当接部から現像剤担持ローラに当接力が作用する。そして、該当接力は現像剤担持ローラを回転させる際の抵抗となるが、該抵抗は、当接部が前記表面に当接する接触面積が大きいと、大きくなる。

ところで、現像装置の中には、現像剤担持ローラの表面に平坦な部分が形成された頂面を備えた凸部、を有するものがある。そして、かかる際には、前記当接部が該頂面の平坦な部分に当接するために前記接触面積が大きくなり、この結果、前記抵抗が大きくなってしまう恐れがある。

ところで、現像装置の中には、現像剤担持ローラの表面に平坦な部分が形成された頂面を備えた凸部、を有するものがある。そして、かかる際には、前記当接部が該頂面の平坦な部分に当接するために前記接触面積が大きくなり、この結果、前記抵抗が大きくなってしまう恐れがある。

本発明は、かかる課題に鑑みてなされたものであり、その目的とするところは、現像剤担持ローラを回転させる際の抵抗を抑えることにある。

前記課題を解決するために、主たる本発明は、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備えたことを特徴とする現像装置である。

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

本明細書及び添付図面の記載により少なくとも次のことが明らかにされる。

その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備えたことを特徴とする現像装置。

帯電部材の当接部が荒らし加工されている場合には、当接部が荒らし加工されていない場合(すなわち、当接部が平滑な場合)に比べて、当接部の現像剤担持ローラの凸部(頂面)に対する接触面積が小さくなる。このため、上記の現像装置によれば、帯電部材が当接する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

帯電部材の当接部が荒らし加工されている場合には、当接部が荒らし加工されていない場合(すなわち、当接部が平滑な場合)に比べて、当接部の現像剤担持ローラの凸部(頂面)に対する接触面積が小さくなる。このため、上記の現像装置によれば、帯電部材が当接する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

また、かかる現像装置であって、前記当接部には、荒らし加工されることにより凹凸が形成されており、前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、前記凸部の前記頂面の幅よりも小さいこととしてもよい。

凸部の頂面上の現像剤は、当接部によって転がされることによって、帯電する。そして、荒らし加工されることにより当接部に形成された凹凸のうちの隣接する2つの凸の先端の最大間隔が、頂面の幅よりも小さい場合には、頂面上の現像剤が当接部の凹凸に引っかかりやすいため、該現像剤が頂面上を転がりやすい。このため、前記最大間隔が頂面の幅よりも小さい場合には、頂面上の現像剤を適切に帯電させることが可能となる。

凸部の頂面上の現像剤は、当接部によって転がされることによって、帯電する。そして、荒らし加工されることにより当接部に形成された凹凸のうちの隣接する2つの凸の先端の最大間隔が、頂面の幅よりも小さい場合には、頂面上の現像剤が当接部の凹凸に引っかかりやすいため、該現像剤が頂面上を転がりやすい。このため、前記最大間隔が頂面の幅よりも小さい場合には、頂面上の現像剤を適切に帯電させることが可能となる。

また、かかる現像装置であって、前記凸部は、前記当接部よりも硬く、前記凸部の前記頂面の十点平均粗さは、前記当接部の十点平均粗さよりも小さいこととしてもよい。

凸部が当接部よりも硬い構成において、凸部の頂面の十点平均粗さが当接部の十点平均粗さよりも大きい場合には、当接部が凸部の形状に沿うように削られるために、当接部による現像剤の帯電性が変化する恐れがある。これに対し、凸部の頂面の十点平均粗さが当接部の十点平均粗さよりも小さい場合には、当接部が凸部に削られる度合いが小さいから、現像剤の帯電性の変化を抑制できる。

凸部が当接部よりも硬い構成において、凸部の頂面の十点平均粗さが当接部の十点平均粗さよりも大きい場合には、当接部が凸部の形状に沿うように削られるために、当接部による現像剤の帯電性が変化する恐れがある。これに対し、凸部の頂面の十点平均粗さが当接部の十点平均粗さよりも小さい場合には、当接部が凸部に削られる度合いが小さいから、現像剤の帯電性の変化を抑制できる。

また、かかる現像装置であって、前記帯電部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に当接し、該帯電部材を支持するための帯電部材支持体であって、該帯電部材支持体の長手方向両端部が固定されている帯電部材支持体、を備え、前記当接部の、前記帯電部材の長手方向の両端部における十点平均粗さは、前記当接部の、前記長手方向の中央部における十点平均粗さよりも、大きいこととしてもよい。

帯電部材支持体の長手方向両端部が固定されている場合には、該帯電部材支持体に支持された帯電部材の当接部の、該帯電部材の長手方向の両端部における当接力が、当接部の前記長手方向の中央部における当接力よりも大きい。このため、当接部の前記長手方向の両端部における十点平均粗さを中央部における十点平均粗さよりも大きくすることによって、当接部の該両端部における当接力と、当接部の該中央部における当接力とを均一にすることが可能となる。

帯電部材支持体の長手方向両端部が固定されている場合には、該帯電部材支持体に支持された帯電部材の当接部の、該帯電部材の長手方向の両端部における当接力が、当接部の前記長手方向の中央部における当接力よりも大きい。このため、当接部の前記長手方向の両端部における十点平均粗さを中央部における十点平均粗さよりも大きくすることによって、当接部の該両端部における当接力と、当接部の該中央部における当接力とを均一にすることが可能となる。

また、かかる現像装置であって、前記帯電部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、かつ、その短手方向の一端が前記現像剤担持ローラの回転方向上流側に向くように、前記表面に当接し、前記当接部は、前記短手方向において前記一端から離れており、前記帯電部材の、前記当接部から見て前記一端の側には、荒らし加工されていない部分があることとしてもよい。

当接部が前記一端から離れている場合(すなわち、当接部が腹当てにて現像剤担持ローラに当接する場合)には、帯電部材の前記一端と現像剤担持ローラの間から当接部へ向かって現像剤が取り込まれ、取り込まれた現像剤が当接部によって帯電される。かかる際に、帯電部材の当接部から見て一端の側も荒らし加工されている場合には、帯電部材の長手方向における現像剤の取り込み性が、不均一になる恐れがある。これに対し、帯電部材の、当接部から見て前記一端の側に、荒らし加工されていない部分を設けることによって、帯電部材の長手方向における現像剤の取り込み性が、不均一になることを抑制できる。

当接部が前記一端から離れている場合(すなわち、当接部が腹当てにて現像剤担持ローラに当接する場合)には、帯電部材の前記一端と現像剤担持ローラの間から当接部へ向かって現像剤が取り込まれ、取り込まれた現像剤が当接部によって帯電される。かかる際に、帯電部材の当接部から見て一端の側も荒らし加工されている場合には、帯電部材の長手方向における現像剤の取り込み性が、不均一になる恐れがある。これに対し、帯電部材の、当接部から見て前記一端の側に、荒らし加工されていない部分を設けることによって、帯電部材の長手方向における現像剤の取り込み性が、不均一になることを抑制できる。

また、開口を備え現像剤を収容するためのハウジングと、前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材であって、該接触部が荒らし加工されているシール部材と、を備えたことを特徴とする現像装置。

シール部材の接触部が荒らし加工されている場合には、接触部が荒らし加工されていない場合(すなわち、接触部が平滑な場合)に比べて、接触部の現像剤担持ローラの凸部(頂面)に対する接触面積が小さくなる。このため、上記の現像装置によれば、シール部材が接触する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

シール部材の接触部が荒らし加工されている場合には、接触部が荒らし加工されていない場合(すなわち、接触部が平滑な場合)に比べて、接触部の現像剤担持ローラの凸部(頂面)に対する接触面積が小さくなる。このため、上記の現像装置によれば、シール部材が接触する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

また、かかる現像装置であって、前記接触部には、荒らし加工されることにより凹凸が形成されており、前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、前記凸部の前記頂面の幅よりも小さいこととしてもよい。

荒らし加工されることにより接触部に形成された凹凸のうちの隣接する2つの凸の先端の最大間隔が、頂面の幅よりも小さい場合には、前記最大間隔が頂面の幅よりも大きい場合に比べて、前記凹凸と頂面との接触点が多いから、シール部材と現像剤担持ローラの間からの現像剤の漏れを適切に防止できる。

荒らし加工されることにより接触部に形成された凹凸のうちの隣接する2つの凸の先端の最大間隔が、頂面の幅よりも小さい場合には、前記最大間隔が頂面の幅よりも大きい場合に比べて、前記凹凸と頂面との接触点が多いから、シール部材と現像剤担持ローラの間からの現像剤の漏れを適切に防止できる。

また、かかる現像装置であって、前記凸部は、前記接触部よりも硬く、前記凸部の前記頂面の十点平均粗さは、前記接触部の十点平均粗さよりも小さいこととしてもよい。

凸部が接触部よりも硬い構成において、凸部の頂面の十点平均粗さが接触部の十点平均粗さよりも大きい場合には、接触部が凸部の形状に沿うように削られるために、シール部材の現像剤のシール性能が低下する恐れがある。これに対し、凸部の頂面の十点平均粗さが接触部の十点平均粗さよりも小さい場合には、接触部が凸部に削られる度合いが小さいから、シール部材の現像剤のシール性能の低下を抑制できる。

凸部が接触部よりも硬い構成において、凸部の頂面の十点平均粗さが接触部の十点平均粗さよりも大きい場合には、接触部が凸部の形状に沿うように削られるために、シール部材の現像剤のシール性能が低下する恐れがある。これに対し、凸部の頂面の十点平均粗さが接触部の十点平均粗さよりも小さい場合には、接触部が凸部に削られる度合いが小さいから、シール部材の現像剤のシール性能の低下を抑制できる。

また、かかる現像装置であって、前記シール部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に接触し、該シール部材を支持するためのシール部材支持体であって、該シール部材支持体の長手方向両端部が固定されているシール部材支持体、を備え、前記接触部の、前記シール部材の長手方向の両端部における十点平均粗さは、前記接触部の、前記長手方向の中央部における十点平均粗さよりも、大きいこととしてもよい。

シール部材支持体の長手方向両端部が固定されている場合には、該シール部材支持体に支持されたシール部材の当接部の、該シール部材の長手方向の両端部における当接力が、接触部の前記長手方向の中央部における当接力よりも大きい。このため、接触部の前記長手方向の両端部における十点平均粗さを中央部における十点平均粗さよりも大きくすることによって、接触部の該両端部における当接力と、接触部の該中央部における当接力とを均一にすることが可能となる。

シール部材支持体の長手方向両端部が固定されている場合には、該シール部材支持体に支持されたシール部材の当接部の、該シール部材の長手方向の両端部における当接力が、接触部の前記長手方向の中央部における当接力よりも大きい。このため、接触部の前記長手方向の両端部における十点平均粗さを中央部における十点平均粗さよりも大きくすることによって、接触部の該両端部における当接力と、接触部の該中央部における当接力とを均一にすることが可能となる。

また、かかる現像装置であって、前記現像剤担持ローラは、前記表面を備えた円筒部を有し、該円筒部は、単一の材料から成ることとしてもよい。

かかる場合には、簡易に、上述の凸部を有する現像剤担持ローラを製造できる。

かかる場合には、簡易に、上述の凸部を有する現像剤担持ローラを製造できる。

また、かかる現像装置であって、前記現像剤は、粒状をなし、前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、前記凹部の深さは、前記現像剤の体積平均粒径の2倍以下であることとしてもよい。

かかる場合には、凹部内で現像剤担持ローラと当接部との間に位置する現像剤の多くが、現像剤担持ローラ及び当接部のうちの少なくともどちらか一方に接触するため、現像剤の帯電性が適切なものとなる。

かかる場合には、凹部内で現像剤担持ローラと当接部との間に位置する現像剤の多くが、現像剤担持ローラ及び当接部のうちの少なくともどちらか一方に接触するため、現像剤の帯電性が適切なものとなる。

また、かかる現像装置であって、前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、前記凸部及び前記凹部は、双方とも、前記現像剤を担持するための担持部であることとしてもよい。

また、(a)その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備え、(b)前記当接部には、荒らし加工されることにより凹凸が形成されており、前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、前記凸部の前記頂面の幅よりも小さく、(c)前記凸部は、前記当接部よりも硬く、前記凸部の前記頂面の十点平均粗さは、前記当接部の十点平均粗さよりも小さく、(d)前記帯電部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に当接し、該帯電部材を支持するための帯電部材支持体であって、該帯電部材支持体の長手方向両端部が固定されている帯電部材支持体、を備え、前記当接部の、前記帯電部材の長手方向の両端部における十点平均粗さは、前記当接部の、前記長手方向の中央部における十点平均粗さよりも、大きく、(e)前記帯電部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、かつ、その短手方向の一端が前記現像剤担持ローラの回転方向上流側に向くように、前記表面に当接し、前記当接部は、前記短手方向において前記一端から離れており、前記帯電部材の、前記当接部から見て前記一端の側には、荒らし加工されていない部分があり、(f)前記現像剤担持ローラは、前記表面を備えた円筒部を有し、該円筒部は、単一の材料から成り、(g)前記現像剤は、粒状をなし、前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、前記凹部の深さは、前記現像剤の体積平均粒径の2倍以下であり、(h)前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、前記凸部及び前記凹部は、双方とも、前記現像剤を担持するための担持部であることを特徴とする現像装置。

このような現像装置によれば、帯電部材が当接する現像剤担持ローラを回転させる際の抵抗を抑えることが可能な効果が、最も有効に奏される。

このような現像装置によれば、帯電部材が当接する現像剤担持ローラを回転させる際の抵抗を抑えることが可能な効果が、最も有効に奏される。

また、(a)開口を備え現像剤を収容するためのハウジングと、前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材であって、該接触部が荒らし加工されているシール部材と、を備え、(b)前記接触部には、荒らし加工されることにより凹凸が形成されており、前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、前記凸部の前記頂面の幅よりも小さく、(c)前記凸部は、前記接触部よりも硬く、前記凸部の前記頂面の十点平均粗さは、前記接触部の十点平均粗さよりも小さく、(d)前記シール部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に接触し、該シール部材を支持するためのシール部材支持体であって、該シール部材支持体の長手方向両端部が固定されているシール部材支持体、を備え、(d)前記シール部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に接触し、該シール部材を支持するためのシール部材支持体であって、該シール部材支持体の長手方向両端部が固定されているシール部材支持体、を備え、前記接触部の、前記シール部材の長手方向の両端部における十点平均粗さは、前記接触部の、前記長手方向の中央部における十点平均粗さよりも、大きく、(e)前記現像剤担持ローラは、前記表面を備えた円筒部を有し、該円筒部は、単一の材料から成り、(f)前記現像剤は、粒状をなし、前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、前記凹部の深さは、前記現像剤の体積平均粒径の2倍以下であり、(g)前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、前記凸部及び前記凹部は、双方とも、前記現像剤を担持するための担持部であることを特徴とする現像装置。

このような現像装置によれば、シール部材が接触する現像剤担持ローラを回転させる際の抵抗を抑えることが可能な効果が、最も有効に奏される。

このような現像装置によれば、シール部材が接触する現像剤担持ローラを回転させる際の抵抗を抑えることが可能な効果が、最も有効に奏される。

また、潜像を担持するための像担持体と、該像担持体に担持された潜像を現像するための現像装置であって、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備えた現像装置と、を有することを特徴とする画像形成装置。

このような画像形成装置によれば、帯電部材が当接する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

このような画像形成装置によれば、帯電部材が当接する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

また、潜像を担持するための像担持体と、該像担持体に担持された潜像を現像するための現像装置であって、開口を備え現像剤を収容するためのハウジングと、前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材であって、該接触部が荒らし加工されているシール部材と、を備えた現像装置と、を有することを特徴とする画像形成装置。

このような画像形成装置によれば、シール部材が接触する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

このような画像形成装置によれば、シール部材が接触する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

また、コンピュータ、及び、このコンピュータに接続可能な画像形成装置であって、潜像を担持するための像担持体と、該像担持体に担持された潜像を現像するための現像装置であって、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備えた現像装置と、を有する画像形成装置、を具備したことを特徴とする画像形成システム。

このような画像形成システムによれば、帯電部材が当接する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

このような画像形成システムによれば、帯電部材が当接する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

また、コンピュータ、及び、このコンピュータに接続可能な画像形成装置であって、潜像を担持するための像担持体と、該像担持体に担持された潜像を現像するための現像装置であって、開口を備え現像剤を収容するためのハウジングと、前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材であって、該接触部が荒らし加工されているシール部材と、を備えた現像装置と、を有する画像形成装置、を具備したことを特徴とする画像形成システム。

このような画像形成システムによれば、シール部材が接触する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

このような画像形成システムによれば、シール部材が接触する現像剤担持ローラを回転させる際の抵抗を抑えることが可能となる。

また、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラ、を備えた現像装置に設けられ、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材、の製造方法であって、前記当接部を形成するための当接部形成面であって、該当接部形成面が荒らされている当接部形成面を備えた金型、に樹脂を射出することによって、前記当接部が荒らされた前記帯電部材を射出成形するステップ、を有することを特徴とする帯電部材の製造方法。

このような帯電部材の製造方法によれば、射出成形によって当接部が荒らされた帯電部材が成形されるから、射出成形後に当接部を荒らす別の工程が不要となり、この結果、帯電部材の生産性を向上させることが可能となる。

このような帯電部材の製造方法によれば、射出成形によって当接部が荒らされた帯電部材が成形されるから、射出成形後に当接部を荒らす別の工程が不要となり、この結果、帯電部材の生産性を向上させることが可能となる。

また、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラ、を備えた現像装置に設けられ、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材、の製造方法であって、前記帯電部材を準備するステップと、準備された前記帯電部材の前記当接部を、やすりによって荒らすステップと、を有することを特徴とする帯電部材の製造方法。

このような帯電部材の製造方法によれば、当接部がやすりによって荒らされるから、簡易に、当接部が荒らし加工されている帯電部材を製造することが可能となる。

このような帯電部材の製造方法によれば、当接部がやすりによって荒らされるから、簡易に、当接部が荒らし加工されている帯電部材を製造することが可能となる。

また、開口を備え現像剤を収容するためのハウジングと、前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、を備えた現像装置の前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材、の製造方法であって、前記シール部材を準備するステップと、準備された前記シール部材の前記接触部を、やすりによって荒らすステップと、を有することを特徴とするシール部材の製造方法。

このようなシール部材の製造方法によれば、接触部がやすりによって荒らされるから、簡易に、接触部が荒らし加工されているシール部材を製造することが可能となる。

このようなシール部材の製造方法によれば、接触部がやすりによって荒らされるから、簡易に、接触部が荒らし加工されているシール部材を製造することが可能となる。

===画像形成装置の概要===

次に、図1を用いて、『画像形成装置』としてレーザビームプリンタ(以下、プリンタともいう)10を例にとって、その概要について説明する。図1は、プリンタ10を構成する主要構成要素を示した図である。なお、図1には、矢印にて上下方向を示しており、例えば、給紙トレイ92は、プリンタ10の下部に配置されており、定着ユニット90は、プリンタ10の上部に配置されている。

次に、図1を用いて、『画像形成装置』としてレーザビームプリンタ(以下、プリンタともいう)10を例にとって、その概要について説明する。図1は、プリンタ10を構成する主要構成要素を示した図である。なお、図1には、矢印にて上下方向を示しており、例えば、給紙トレイ92は、プリンタ10の下部に配置されており、定着ユニット90は、プリンタ10の上部に配置されている。

<<<プリンタ10の構成例>>>

本実施の形態に係るプリンタ10は、図1に示すように、『像担持体』の一例としての感光体20の回転方向に沿って、帯電ユニット30、露光ユニット40、YMCK現像ユニット50、一次転写ユニット60、中間転写体70、クリーニングユニット75を有し、さらに、二次転写ユニット80、定着ユニット90、ユーザへの報知手段をなし液晶パネルでなる表示ユニット95、及び、これらのユニット等を制御しプリンタとしての動作を司る制御ユニット100を有している。

本実施の形態に係るプリンタ10は、図1に示すように、『像担持体』の一例としての感光体20の回転方向に沿って、帯電ユニット30、露光ユニット40、YMCK現像ユニット50、一次転写ユニット60、中間転写体70、クリーニングユニット75を有し、さらに、二次転写ユニット80、定着ユニット90、ユーザへの報知手段をなし液晶パネルでなる表示ユニット95、及び、これらのユニット等を制御しプリンタとしての動作を司る制御ユニット100を有している。

感光体20は、円筒状の導電性基材とその外周面に形成された感光層を有し、中心軸を中心に回転可能であり、本実施の形態においては、図1中の矢印で示すように時計回りに回転する。帯電ユニット30は、感光体20を帯電するための装置であり、露光ユニット40は、レーザを照射することによって帯電された感光体20上に潜像を形成する装置である。この露光ユニット40は、半導体レーザ、ポリゴンミラー、F−θレンズ等を有しており、パーソナルコンピュータ、ワードプロセッサ等の不図示のホストコンピュータから入力された画像信号に基づいて、変調されたレーザを帯電された感光体20上に照射する。

YMCK現像ユニット50は、感光体20上に形成された潜像を、『現像装置』に収容された『現像剤』の一例としてのトナーT、すなわち、ブラック現像装置51に収容されたブラック(K)トナー、マゼンタ現像装置52に収容されたマゼンタ(M)トナー、シアン現像装置53に収容されたシアン(C)トナー、及び、イエロー現像装置54に収容されたイエロー(Y)トナーを用いて現像するための装置である。

このYMCK現像ユニット50は、前記4つの現像装置51、52、53、54が装着された状態で回転することにより、前記4つの現像装置51、52、53、54の位置を動かすことを可能としている。すなわち、このYMCK現像ユニット50は、前記4つの現像装置51、52、53、54を4つの保持部55a、55b、55c、55dにより保持しており、前記4つの現像装置51、52、53、54は、中心軸50aを中心として、それらの相対位置を維持したまま回転可能となっている。そして、1ページ分の画像形成が終了する毎に選択的に感光体20に対向し、それぞれの現像装置51、52、53、54に収容されたトナーTにて、感光体20上に形成された潜像を順次現像する。なお、前述した4つの現像装置51,52,53,54の各々は、YMCK現像ユニット50の前記保持部に対して着脱可能となっている。また、各現像装置の詳細については後述する。

一次転写ユニット60は、感光体20に形成された単色トナー像を中間転写体70に転写するための装置であり、4色のトナーが順次重ねて転写されると、中間転写体70にフルカラートナー像が形成される。この中間転写体70は、PETフィルムの表面にアルミ蒸着層を設けさらにその表層に半導電塗料を形成、積層したエンドレスのベルトであり、感光体20とほぼ同じ周速度にて回転駆動される。二次転写ユニット80は、中間転写体70上に形成された単色トナー像やフルカラートナー像を紙、フィルム、布等の媒体に転写するための装置である。

定着ユニット90は、媒体上に転写された単色トナー像やフルカラートナー像を媒体に融着させて永久像とするための装置である。クリーニングユニット75は、一次転写ユニット60と帯電ユニット30との間に設けられ、感光体20の表面に当接されたゴム製のクリーニングブレード76を有し、一次転写ユニット60によって中間転写体70上にトナー像が転写された後に、感光体20上に残存するトナーTをクリーニングブレード76により掻き落として除去するための装置である。

制御ユニット100は、図2に示すようにメインコントローラ101と、ユニットコントローラ102とで構成され、メインコントローラ101には画像信号及び制御信号が入力され、この画像信号及び制御信号に基づく指令に応じてユニットコントローラ102が前記各ユニット等を制御して画像を形成する。

<<<プリンタ10の動作例>>>

次に、このように構成されたプリンタ10の動作について説明する。まず、不図示のホストコンピュータからの画像信号及び制御信号がインターフェイス(I/F)112を介してプリンタ10のメインコントローラ101に入力されると、このメインコントローラ101からの指令に基づくユニットコントローラ102の制御により感光体20、現像ローラ、及び、中間転写体70が回転する。感光体20は、回転しながら、帯電位置において帯電ユニット30により順次帯電される。

次に、このように構成されたプリンタ10の動作について説明する。まず、不図示のホストコンピュータからの画像信号及び制御信号がインターフェイス(I/F)112を介してプリンタ10のメインコントローラ101に入力されると、このメインコントローラ101からの指令に基づくユニットコントローラ102の制御により感光体20、現像ローラ、及び、中間転写体70が回転する。感光体20は、回転しながら、帯電位置において帯電ユニット30により順次帯電される。

感光体20の帯電された領域は、感光体20の回転に伴って露光位置に至り、露光ユニット40によって、第1色目、例えばイエローYの画像情報に応じた潜像が該領域に形成される。また、YMCK現像ユニット50は、イエロー(Y)トナーを収容したイエロー現像装置54が、感光体20に対向した現像位置に位置している。感光体20上に形成された潜像は、感光体20の回転に伴って現像位置に至り、イエロー現像装置54によってイエロートナーで現像される。これにより、感光体20上にイエロートナー像が形成される。感光体20上に形成されたイエロートナー像は、感光体20の回転に伴って一次転写位置に至り、一次転写ユニット60によって、中間転写体70に転写される。この際、一次転写ユニット60には、トナーTの帯電極性とは逆の極性の一次転写電圧が印加される。なお、この間、感光体20と中間転写体70とは接触しており、また、二次転写ユニット80は、中間転写体70から離間している。

上記の処理が、第2色目、第3色目、及び、第4色目について、各々の現像装置毎に順次実行されることにより、各画像信号に対応した4色のトナー像が、中間転写体70に重なり合って転写される。これにより、中間転写体70上にはフルカラートナー像が形成される。

中間転写体70上に形成されたフルカラートナー像は、中間転写体70の回転に伴って二次転写位置に至り、二次転写ユニット80によって媒体に転写される。なお、媒体は、給紙トレイ92から、給紙ローラ94、レジローラ96を介して二次転写ユニット80へ搬送される。また、転写動作を行う際、二次転写ユニット80は中間転写体70に押圧されるとともに二次転写電圧が印加される。

媒体に転写されたフルカラートナー像は、定着ユニット90によって加熱加圧されて媒体に融着される。一方、感光体20は一次転写位置を経過した後に、クリーニングユニット75に支持されたクリーニングブレード76によって、その表面に付着しているトナーTが掻き落とされ、次の潜像を形成するための帯電に備える。掻き落とされたトナーTは、クリーニングユニット75が備える残存トナー回収部に回収される。

===制御ユニットの概要===

次に、制御ユニット100の構成について図2を参照しつつ説明する。図2は、図1のプリンタ10の制御ユニットを示すブロック図である。

次に、制御ユニット100の構成について図2を参照しつつ説明する。図2は、図1のプリンタ10の制御ユニットを示すブロック図である。

制御ユニット100のメインコントローラ101は、インターフェイス112を介してホストコンピュータと接続され、このホストコンピュータから入力された画像信号を記憶するための画像メモリ113を備えている。ユニットコントローラ102は、装置本体の各ユニット(帯電ユニット30、露光ユニット40、YMCK現像ユニット50、一次転写ユニット60、クリーニングユニット75、二次転写ユニット80、定着ユニット90、表示ユニット95)と電気的に接続され、それらが備えるセンサからの信号を受信することによって、各ユニットの状態を検出しつつ、メインコントローラ101から入力される信号に基づいて、各ユニットを制御する。

===現像装置の概要===

次に、図3及び図4を用いて、現像装置の構成例及び動作例について説明する。図3は、現像装置の概念図である。図4は、現像装置の主要構成要素を示した断面図である。なお、図4に示す断面図は、図3に示す長手方向に垂直な面で現像装置を切り取った断面を表したものである。また、図4においては、図1同様、矢印にて上下方向を示しており、例えば、現像ローラ510の中心軸は、感光体20の中心軸よりも下方にある。また、図4では、イエロー現像装置54が、感光体20と対向する現像位置に位置している状態にて示されている。

次に、図3及び図4を用いて、現像装置の構成例及び動作例について説明する。図3は、現像装置の概念図である。図4は、現像装置の主要構成要素を示した断面図である。なお、図4に示す断面図は、図3に示す長手方向に垂直な面で現像装置を切り取った断面を表したものである。また、図4においては、図1同様、矢印にて上下方向を示しており、例えば、現像ローラ510の中心軸は、感光体20の中心軸よりも下方にある。また、図4では、イエロー現像装置54が、感光体20と対向する現像位置に位置している状態にて示されている。

YMCK現像ユニット50には、ブラック(K)トナーを収容したブラック現像装置51、マゼンタ(M)トナーを収容したマゼンタ現像装置52、シアン(C)トナーを収容したシアン現像装置53、及び、イエロー(Y)トナーを収容したイエロー現像装置54が設けられているが、各現像装置の構成は同様であるので、以下、イエロー現像装置54について説明する。

<イエロー現像装置54の構成>

イエロー現像装置54は、『現像剤担持ローラ』の一例である現像ローラ510、『シール部材』の一例としての上シール520、上シール付勢部材524、トナー収容体530、ハウジング540、トナー供給ローラ550、規制ブレード559等を有している。

イエロー現像装置54は、『現像剤担持ローラ』の一例である現像ローラ510、『シール部材』の一例としての上シール520、上シール付勢部材524、トナー収容体530、ハウジング540、トナー供給ローラ550、規制ブレード559等を有している。

現像ローラ510は、その表面に粒状を成すトナーTを担持して感光体20と対向する現像位置に搬送する。この現像ローラ510は、5056アルミ合金や6063アルミ合金等のアルミ合金、STKM等の鉄合金等により製造されており、必要に応じて、ニッケルメッキ、クロムメッキ等が施されている。また、現像ローラ510は、円筒部510a(詳細は後述する)と軸部510bを有しており、当該軸部510bが後述するホルダー526の現像ローラ支持板529によって軸受け576を介して支持されることにより(図7)、現像ローラ510が回転自在に支持される。図4に示すように、現像ローラ510は、感光体20の回転方向(図4において時計方向)と逆の方向(図4において反時計方向)に回転する。その中心軸は、感光体20の中心軸よりも下方にある。

また、イエロー現像装置54が感光体20と対向している状態で、現像ローラ510と感光体20との間には空隙が存在する。すなわち、イエロー現像装置54は、感光体20上に形成された潜像を非接触状態で現像する。なお、感光体20上に形成された潜像を現像する際には、現像ローラ510と感光体20との間に交番電界が形成される。

ハウジング540は、一体成型された複数の樹脂製のハウジング部、すなわち、上ハウジング部542と下ハウジング部544、とを溶着して製造されたものであり、その内部に、トナーTを収容するためのトナー収容体530が形成されている。トナー収容体530は、内壁から内方へ(図4の上下方向)突出させたトナーTを仕切るための仕切り壁545により、二つのトナー収容部、すなわち、第一トナー収容部530aと第二トナー収容部530bと、に分けられている。そして、第一トナー収容部530aと第二トナー収容部530bとは、上部が連通され、図4に示す状態で、仕切り壁545によりトナーTの移動が規制されている。

しかしながら、YMCK現像ユニット50が回転する際には、第一トナー収容部530aと第二トナー収容部530bとに収容されていたトナーが、現像位置における上部側の連通している部位側に一旦集められ、図4に示す状態に戻るときには、それらのトナーが混合されて第一トナー収容部530a及び第二トナー収容部530bに戻されることになる。すなわち、YMCK現像ユニット50が回転することにより現像装置内のトナーTは適切に撹拌されることになる。このため、本実施の形態では、トナー収容体530に攪拌部材を設けていないが、トナー収容体530に収容されたトナーTを攪拌するための攪拌部材を設けてもよい。また、図4に示すように、ハウジング540(すなわち、第一トナー収容部530a)は下部に開口572を有しており、現像ローラ510が、この開口572に臨ませて設けられている。

トナー供給ローラ550は、前述した第一トナー収容部530aに設けられ、当該第一トナー収容部530aに収容されたトナーTを現像ローラ510に供給するとともに、現像後に現像ローラ510に残存しているトナーTを、現像ローラ510から剥ぎ取る。このトナー供給ローラ550は、ポリウレタンフォーム等からなり、弾性変形された状態で現像ローラ510に当接している。トナー供給ローラ550は、第一トナー収容部530aの下部に配置されており、第一トナー収容部530aに収容されたトナーTは、該第一トナー収容部530aの下部にてトナー供給ローラ550によって現像ローラ510に供給される。トナー供給ローラ550は、中心軸を中心として回転可能であり、その中心軸は、現像ローラ510の回転中心軸よりも下方にある。また、トナー供給ローラ550は、現像ローラ510の回転方向(図4において反時計方向)と逆の方向(図4において時計方向)に回転する。

上シール520は、開口572に沿って設けられており、現像ローラ510の表面にその軸方向に沿って接触して、ハウジング540内のトナーTのハウジング540外への漏れを防止する。また、上シール520は、現像ローラ510にその軸方向に沿って接触して、現像位置を通過後に現像ローラ510上に残留しているトナーTのハウジング540内への移動を許容する。この上シール520は、ポリエチレンフィルム等からなるシールである。

上シール520は、接触部520aにて現像ローラ510の表面に接触しており、この接触部520aは、十点平均粗さRzが約3〜5μmとなるように、荒らし加工されている。そして、接触部520aには、荒らし加工されることにより凹凸が形成されている。また、接触部520aの、上シール520の長手方向の両端部における十点平均粗さRz(該Rzの大きさは、約5μm)は、接触部520aの、前記長手方向の中央部における十点平均粗さRz(該Rzの大きさは、約3μm)よりも、大きい。また、本実施形態においては、接触部520aを含む接触面520b(上シール520の二つの面のうちの、現像ローラ510の表面に接触する方の面)全体が、荒らし加工されている。なお、荒らし加工されている上シール520の製造方法については、後述する。

また、上シール520は、後述するホルダー526の『シール部材支持体』の一例である上シール支持板527によって支持されている。また、上シール520は、その長手方向が現像ローラ510の軸方向に沿うように、現像ローラ510の表面に接触している(図7)。上シール520が現像ローラ510に接触する接触位置は、現像ローラ510の中心軸よりも上方である。なお、上シール520の、前記接触面520bとは反対側の面(当該面を、反対面520cとも呼ぶ)と、前記上シール支持板527と、の間には、モルトプレーン等の弾性体からなる上シール付勢部材524が圧縮した状態で設けられている。

規制ブレード559は、現像ローラ510にその軸方向に沿って当接して、現像ローラ510に担持されたトナーTの層厚を規制し、また、現像ローラ510に担持されたトナーTに電荷を付与する。この規制ブレード559は、『帯電部材』の一例であるゴム部560と、ゴム支持部561とを有している。ゴム部560は、ウレタン系熱可塑性エラストマーからなり、ゴム支持部561は、リン青銅、ステンレス等のバネ性を有する薄板である。

ゴム部560は、現像ローラ510の表面に当接部560aにて当接して現像ローラ510に担持されたトナーを帯電する。このゴム部560は、その長手方向が現像ローラ510の軸方向に沿うように、かつ、その『短手方向の一端』である先端が現像ローラ510の回転方向上流側に向くように、現像ローラ510の表面に当接している(いわゆるカウンタ当接している)。

また、ゴム部560の前記先端は、現像ローラ510に当接しておらず、該先端から所定距離だけ離れた部分(当接部560a)が、現像ローラ510に幅を持って当接している。すなわち、当接部560aは、ゴム部560の短手方向において前記先端から離れており、ゴム部560は、腹当たりにて現像ローラ510に当接している。なお、ゴム部560が現像ローラ510に当接する当接位置は、現像ローラ510の中心軸よりも下方であり、かつ、トナー供給ローラ550の中心軸よりも下方である。

また、ゴム部560は、図4に示すように、その長手方向に沿った四つの面、すなわち、現像ローラ510に当接する当接する当接面560b、ゴム部560の短手方向の先端に位置する先端面560c、該先端面560cの反対側に位置する後端面560d、当接面560bの反対側に位置し、ゴム支持部561に支持されている被支持面560e、を有している。

当接面560bには、当接部560aを含め荒らし加工されている荒らし加工部560f(図15A)と、『荒らし加工されていない部分』である非荒らし加工部560g(図15A)とが、形成されている。非荒らし加工部560gは、ゴム部の短手方向において前記先端側(ゴム部560の、当接部560aから見て先端の側)に位置し、荒らし加工部560fは、前記短手方向において前記先端とは反対の端側に位置する。そして、荒らし加工部560fの十点平均粗さRzは、約3〜5μmであり、非荒らし加工部560gの十点平均粗さRzは、約0.5〜2μmである。

前記当接部560aは、前記荒らし加工部560fに位置しており、荒らし加工されている。そして、当接部560a(荒らし加工部560f)には、荒らし加工されることにより凹凸が形成されている。また、当接部560aの、ゴム部560の長手方向の両端部における十点平均粗さRz(本実施形態における該Rzは約5μm)は、当接部560aの、前記長手方向の中央部における十点平均粗さRz(本実施形態における該Rzは約3μm)よりも、大きい。なお、荒らし加工されているゴム部560の製造方法については、後述する。

ゴム部560は、ゴム支持部561に支持されており、ゴム支持部561は、その付勢力によってゴム部560を現像ローラ510に押しつけている。ゴム支持部561は、その一端部が後述するホルダー526の『帯電部材支持体』の一例である規制ブレード支持板528によって支持された状態で、当該規制ブレード支持板528に取付けられている。

また、規制ブレード559は、その長手方向端部にて、端部シール574(図6)を支持している。当該端部シール574は、不織布により形成されており、現像ローラ510の軸方向端部にて、当該現像ローラ510の周方向に沿って当接して、その周面とハウジング540との間からのトナーTの漏れを防止する機能を有する。

<イエロー現像装置54の動作>

このように構成されたイエロー現像装置54において、トナー供給ローラ550がトナー収容体530に収容されているトナーTを現像ローラ510に供給する。現像ローラ510に供給されたトナーTは、現像ローラ510の回転に伴って、規制ブレード559の当接位置に至り、該当接位置を通過する際に、層厚が規制されるとともに、電荷が付与される。層厚が規制され、電荷が付与された現像ローラ510上のトナーTは、現像ローラ510のさらなる回転によって、感光体20に対向する現像位置に至り、該現像位置にて交番電界下で感光体20上に形成された潜像の現像に供される。現像ローラ510のさらなる回転によって現像位置を通過した現像ローラ510上のトナーTは、上シール520を通過して、上シール520によって掻き落とされることなく現像装置内に回収される。さらに、未だ現像ローラ510に残存しているトナーTは、前記トナー供給ローラ550によって剥ぎ取られうる。

このように構成されたイエロー現像装置54において、トナー供給ローラ550がトナー収容体530に収容されているトナーTを現像ローラ510に供給する。現像ローラ510に供給されたトナーTは、現像ローラ510の回転に伴って、規制ブレード559の当接位置に至り、該当接位置を通過する際に、層厚が規制されるとともに、電荷が付与される。層厚が規制され、電荷が付与された現像ローラ510上のトナーTは、現像ローラ510のさらなる回転によって、感光体20に対向する現像位置に至り、該現像位置にて交番電界下で感光体20上に形成された潜像の現像に供される。現像ローラ510のさらなる回転によって現像位置を通過した現像ローラ510上のトナーTは、上シール520を通過して、上シール520によって掻き落とされることなく現像装置内に回収される。さらに、未だ現像ローラ510に残存しているトナーTは、前記トナー供給ローラ550によって剥ぎ取られうる。

===ホルダーの構成等===

次に、ホルダー526及びその周辺の構成について、図4〜図10を用いて説明する。図5は、ホルダー526の斜視図である。図6は、ホルダー526に上シール520、規制ブレード559、端部シール574、及び、上シール付勢部材524が組付けられている様子を示す斜視図である。図7は、ユニット563の斜視図である。図8は、図6に示す斜視図から上シール520を取り除いた図であり、ホルダー526により支持された上シール付勢部材524を示す斜視図である。図9は、ユニット563が、ハウジングシール546を介して、ハウジング540に取付けられている様子を示す斜視図である。図10は、図9に示す斜視図からユニット563を取り除いた図であり、ハウジングシール546がハウジング540に固定されている様子を示す斜視図である。

次に、ホルダー526及びその周辺の構成について、図4〜図10を用いて説明する。図5は、ホルダー526の斜視図である。図6は、ホルダー526に上シール520、規制ブレード559、端部シール574、及び、上シール付勢部材524が組付けられている様子を示す斜視図である。図7は、ユニット563の斜視図である。図8は、図6に示す斜視図から上シール520を取り除いた図であり、ホルダー526により支持された上シール付勢部材524を示す斜視図である。図9は、ユニット563が、ハウジングシール546を介して、ハウジング540に取付けられている様子を示す斜視図である。図10は、図9に示す斜視図からユニット563を取り除いた図であり、ハウジングシール546がハウジング540に固定されている様子を示す斜視図である。

ホルダー526は、現像ローラ510と、規制ブレード559と、上シール520と、端部シール574と、上シール付勢部材524と、を組付けるための金属製の組付け部材である。このホルダー526は、図5に示すように、その長手方向(すなわち、現像ローラ510の軸方向)に沿った上シール支持板527と、同じくその長手方向(すなわち、現像ローラ510の軸方向)に沿った規制ブレード支持板528と、前記長手方向(前記軸方向)において上シール支持板527及び規制ブレード支持板528の外側に設けられ、前記長手方向(前記軸方向)と交差した現像ローラ支持板529と、を有している。なお、規制ブレード支持板528の長手方向両端部は、それぞれ現像ローラ支持板529に固定されている。同様に、上シール支持板527の長手方向両端部は、それぞれ現像ローラ支持板529に固定されている。

そして、図6及び図7に示すように、上シール520は、上シール支持板527によって支持されており、また、現像ローラ510は、現像ローラ支持板529により支持されており、また、規制ブレード559は、規制ブレード支持板528により支持されている。また、上シール付勢部材524は、図8に示すように、その長手方向が現像ローラ510の軸方向に沿うように設けられ、上シール支持板527により支持されている。また、端部シール574は、図8に示すように、その長手方向端部574bが上シール支持板527によって支持され、その長手方向端部574aが規制ブレード559の長手方向端部によって支持されている。

このように、ホルダー526には、現像ローラ510、規制ブレード559、端部シール574、上シール520、及び、上シール付勢部材524が組付けられて、一つのユニット563が形成されている。

このように、ホルダー526には、現像ローラ510、規制ブレード559、端部シール574、上シール520、及び、上シール付勢部材524が組付けられて、一つのユニット563が形成されている。

図9及び図10に示すように、現像ローラ510と、規制ブレード559と、上シール520と、端部シール574と、上シール付勢部材524と、これらの部材が組付けられたホルダー526と、を備えた上記ユニット563は、ハウジングシール546を介して、ハウジング540に取付けられている。

ハウジングシール546は、一つの現像装置に対し一つだけ設けられており、ユニット563とハウジング540との間からのトナーTの漏れを防止する機能を発揮する。このハウジングシール546は、図10に示すように、モルトプレーン等の矩形の弾性体から中央部分(矩形部分)を刳り抜いたものであり、第一シール部546aと、第二シール部546bと、第三シール部546cと、を有している。

ここで、第一シール部546aは、ホルダー526の上シール支持板527とハウジング540とに当接して、当該上シール支持板527と当該ハウジング540との間からのトナーTの漏れを防止する機能を発揮し、第二シール部546bは、規制ブレード559のゴム支持部561とハウジング540とに当接して、当該ゴム支持部561と当該ハウジング540との間からのトナーTの漏れを防止する機能を発揮し、第三シール部546cは、端部シール574とハウジング540と上シール支持板527とに当接して、当該端部シール574と当該ハウジング540と上シール支持板527との間からのトナーTの漏れを防止する機能を発揮する。

なお、ハウジングシール546は、ユニット563とハウジング540のうち、ハウジング540のみに固定されている。また、前記第二シール部546bは、トナーTの漏れを防止する機能だけでなく、ゴム支持部561の撓みによる弾性力を安定させ、かつ、ゴム部560の現像ローラ510への均一当接性を向上させる機能も有する。

===現像ローラ510の表面形状、及び、その製造方法について===

<<<現像ローラ510の表面形状について>>>

まず、現像ローラ510の表面形状について、図11〜図14、図15A、図15B、図16A、図16Bを用いて説明する。図11は、現像ローラ510の斜視模式図であり、凹部518を表した図である。図12は、現像ローラ510の正面模式図である。図13は、現像ローラ510の表面を示した模式図であって、図12に示す部分Aを拡大した図である。図14は、凸部519と凹部518の断面形状を示した模式図である。図15Aは、当接部560a周辺を示した模式図である。図15Bは、当接部560aの凸部519への当接状態を示した模式図である。図16Aは、接触部520a周辺を示した模式図である。図16Bは、接触部520aの凸部519への接触状態を示した模式図である。

<<<現像ローラ510の表面形状について>>>

まず、現像ローラ510の表面形状について、図11〜図14、図15A、図15B、図16A、図16Bを用いて説明する。図11は、現像ローラ510の斜視模式図であり、凹部518を表した図である。図12は、現像ローラ510の正面模式図である。図13は、現像ローラ510の表面を示した模式図であって、図12に示す部分Aを拡大した図である。図14は、凸部519と凹部518の断面形状を示した模式図である。図15Aは、当接部560a周辺を示した模式図である。図15Bは、当接部560aの凸部519への当接状態を示した模式図である。図16Aは、接触部520a周辺を示した模式図である。図16Bは、接触部520aの凸部519への接触状態を示した模式図である。

図11〜図13においては、矢印にて現像ローラ510の軸方向が、図14においては、矢印にて第一凹部518aの長手方向が、それぞれ示されている。また、図11〜図14においては、図を分かりやすくするために、凸部519等のスケールが実際のものと異なっている。また、図12及び図13において、記号Xで示した矢印の方向は、第一凹部518aの長手方向を、記号Yで示した矢印の方向は、第二凹部518bの長手方向を、それぞれ示している。そして、図14においては、図12において記号Yで示した第一凹部518aの長手方向に沿う断面を示している。なお、図12の記号Xで示した第二凹部518bの長手方向に沿って凸部519及び凹部518の断面をとった際の、該凸部519及び凹部518の断面形状も、図14に示す凸部519と凹部518の断面形状と同様である。

現像ローラ510の円筒部510aは、その表面にてトナーを担持する。この円筒部510aは、アルミ合金等の単一の材料から成り、図12に示すように、その表面に凹凸加工部512と非凹凸加工部514が形成されている。

凹凸加工部512は、現像ローラ510の軸方向において中央部に位置する部分であり、トナーTを適切に担持させるために凹凸加工がその表面に施されている(凹凸加工部512の凸部519及び凹部518は、双方とも、トナーTを担持するためのトナー担持部としての機能を発揮する)。本実施の形態においては、当該凹凸加工として所謂転造加工(転造加工については、後述の現像ローラ510の製造方法の項で、詳述する)が用いられ、当該転造加工により凹凸加工部512の表面に凹部518と凸部519が形成されている。より具体的に説明すると、凹凸加工部512の表面には、転造加工により溝が形成され、このことにより、凹凸加工部512は、凹部518と凸部519とを有することとなる。

凹部518は、図11に示すように、現像ローラ510の軸方向及び周方向に対し傾斜を有し、前記軸方向に等ピッチに形成された螺旋状の溝部である。この凹部518は、現像ローラ510の軸方向及び周方向に対する傾斜の角度を異ならせて、2種類形成されている(第一凹部518aと第二凹部518bが形成されている)。

すなわち、第一凹部518aは、現像ローラ510の軸方向と反時計方向に45度の角度を成すように、螺旋状に形成され、第二凹部518bは、現像ローラ510の軸方向と時計方向に45度の角度を成すように、螺旋状に形成されている。このため、第一凹部518aと第二凹部518bの交差する角度は、90度となる。また、第一凹部518a及び第二凹部518bの、現像ローラ510の軸方向におけるピッチは、等しく形成されており、本実施形態においては、図13に示すように約112μmである。

凸部519は、図12に示すように、前記2種類の凹部(すなわち、第一凹部518aと第二凹部518b)に囲まれて設けられている。この凸部519は、図14に示すように、頂面519aと、該頂面519aに繋がっている側面519bと、を備えている。

頂面519aには、平坦な部分が形成されている。この頂面519aの形状は、図13に示すように、ほぼ正方形となっている。そして、頂面519aは、該頂面519aの正方形の2本の対角線のうちの一方の対角線が、現像ローラ510の軸方向に、他方の対角線が、現像ローラ510の周方向に、それぞれ沿うように、形成されている。また、頂面519aの幅Wは、本実施形態においては、約30μmである。

側面519bは、図14に示すように、凹部518の平坦な底面518cとも繋がっており、かつ、該底面518cに対して傾斜している斜面である。そして、側面519bの、凹部518の底面518cからの傾斜角(図14において、記号βで表される角度)は、45度以下であり、本実施形態においては、前記傾斜角が45度である。

また、凸部519の高さ(凹部518の深さ)、すなわち、凸部519の頂面519aと凹部518の底面518cとの距離は、トナーの体積平均粒径(7μm)の2倍以下である。なお、本実施形態において、凹部518の深さは、約7μmであるため、トナーの体積平均粒径と同じ大きさである。また、凹部518の幅は、約30μmであり、溝角度(図14において、記号αで表される角度)は、約90度である。

非凹凸加工部514は、図12に示すように、前述した凹凸加工(転造加工)がその表面に施されていない部分である。この非凹凸加工部514は、現像ローラ510の軸方向において凹凸加工部512と軸部510bの間に位置しており、その表面が滑らかな状態となっている(当該表面の十点平均粗さRzは、1μm以下)。

前述したように、ゴム部560が当接部560aにて凸部519に当接し(図15A)、上シール520が接触部520aにて凸部519に接触している(図16A)。凸部519は、当接部560a(当接部560aを含めたゴム部560)、及び、接触部520a(接触部520aを含めた上シール520)よりも硬い。また、凸部519の頂面519aの十点平均粗さRz(該Rzの大きさは約0.3〜2μm)は、当接部560aの十点平均粗さRz(3〜5μm)、及び、接触部520aの十点平均粗さRz(3〜5μm)よりも小さい。

また、前述したように、当接部560a(荒らし加工部560f)及び接触部520a(接触面520b)には、荒らし加工されることにより凹凸が形成されている。そして、当接部560aの凹凸は、該凹凸のうちの隣接する2つの凸の先端の最大間隔が、図15Bに示すように、凸部519の頂面519aの幅Wよりも小さくなるように、形成されている。また、接触部520aの凹凸は、該凹凸のうちの隣接する2つの凸の先端の最大間隔が、図16Bに示すように、凸部519の頂面519aの幅Wよりも小さくなるように、形成されている。

<<<現像ローラ510の製造方法について>>>

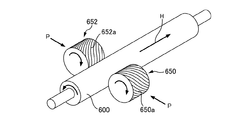

次に、上述の表面形状(凹部518と凸部519)を有する現像ローラ510の製造方法について、図17A〜図17E、及び、図18を用いて説明する。図17A〜図17Eは、現像ローラ510の製造工程における、現像ローラ510の変遷を示した模式図である。図18は、現像ローラ510の転造加工を説明するための説明図である。なお、図17A〜図17Cでは、パイプ材600の断面が、図17Dと図17Eでは、パイプ材600の外周が、それぞれ示されている。

次に、上述の表面形状(凹部518と凸部519)を有する現像ローラ510の製造方法について、図17A〜図17E、及び、図18を用いて説明する。図17A〜図17Eは、現像ローラ510の製造工程における、現像ローラ510の変遷を示した模式図である。図18は、現像ローラ510の転造加工を説明するための説明図である。なお、図17A〜図17Cでは、パイプ材600の断面が、図17Dと図17Eでは、パイプ材600の外周が、それぞれ示されている。

先ず、図17Aに示すように、現像ローラ510の円筒部510aの基材としてのパイプ材600を準備する。当該パイプ材600の肉厚は0.5〜3mmである。次に、図17Bに示すように、当該パイプ材600の長手方向両端部にフランジ圧入部602を作る。当該フランジ圧入部602は、切削加工により作られる。次に、図17Cに示すように、当該フランジ圧入部602に、現像ローラ510の軸部510bを構成するフランジ604を圧入する。フランジ604のパイプ材600への固定を確実にするために、フランジ604の圧入後、フランジ604をパイプ材600へ接着又は溶接するようにしてもよい。

次に、図17Dに示すように、フランジ604が圧入されたパイプ材600の表面にセンタレス研磨を施す。当該センタレス研磨は、当該表面の全面に亘って実施され、センタレス研磨後の当該表面の十点平均粗さRzは、1.0μm以下となる。次に、図17Eに示すように、フランジ604が圧入されたパイプ材600の前記凹凸加工部512に相当する部分に、転造加工により凹部518及び凸部519を形成する。本実施の形態においては、2つの丸ダイス650、652を用いた所謂スルーフィード転造(歩み転造、通し転造とも呼ばれている)加工が実施される。

すなわち、図18に示すように、ワークとしての前記パイプ材600を挟むように配置された二つの丸ダイス650、652、を当該パイプ材600に所定の圧力(当該圧力の方向を、図18中記号Pで示す)で押し付けた状態で、当該二つの丸ダイス650、652を同方向(図18参照)に回転させる。丸ダイス650、652の表面には、凹部518を形成するための凸650a、652aが備えられており、当該凸650a、652aがパイプ材600を変形させることにより、パイプ材600に凹部518と凸部519が形成される。なお、スルーフィード転造においては、丸ダイス650、652が回転することにより、パイプ材600が丸ダイス650、652の回転方向とは逆方向(図18参照)に回転しながら、図18中記号Hで示した方向に移動する。そして、前記凹凸加工部512に相当する部分において、凹部518のうち前記第一凹部518aが丸ダイス650の凸650aにより、前記第二凹部518bが丸ダイス652の凸652aにより、それぞれ形成されることとなる。

===ゴム部560の製造方法について===

次に、当接部560aが荒らされているゴム部560の製造方法について、2つの例を挙げて説明する。

次に、当接部560aが荒らされているゴム部560の製造方法について、2つの例を挙げて説明する。

<<<ゴム部560の第一製造方法>>>

まず、ゴム部560の第一製造方法について、図19、図20、図21A、図21B、図22、図23A、及び、図23Bを用いて説明する。図19は、ゴム部560の製造手順を示すフローチャートである。図20は、射出成形機252の一例を示す模式図である。図21Aは、開いた状態の金型202の外観構成を示した模式図である。図21Bは、閉じた状態の金型202の外観構成を示した模式図である。図22は、金型202の内部構成を示した模式図である。図23Aは、図22のY−Y断面を示した模式図である。図23Bは、図22のX−X断面を示した模式図である。なお、図22の左図は、図21A中記号Aで示される白矢印、の方向から図21Aの左図を見たときの様子を表している。同様に、図22の右図は、図21A中記号Bで示される白矢印、の方向から図21Aの右図を見たときの様子を表している。また、図21A、図21B、及び、図22においては、矢印にて鉛直方向を示している。

まず、ゴム部560の第一製造方法について、図19、図20、図21A、図21B、図22、図23A、及び、図23Bを用いて説明する。図19は、ゴム部560の製造手順を示すフローチャートである。図20は、射出成形機252の一例を示す模式図である。図21Aは、開いた状態の金型202の外観構成を示した模式図である。図21Bは、閉じた状態の金型202の外観構成を示した模式図である。図22は、金型202の内部構成を示した模式図である。図23Aは、図22のY−Y断面を示した模式図である。図23Bは、図22のX−X断面を示した模式図である。なお、図22の左図は、図21A中記号Aで示される白矢印、の方向から図21Aの左図を見たときの様子を表している。同様に、図22の右図は、図21A中記号Bで示される白矢印、の方向から図21Aの右図を見たときの様子を表している。また、図21A、図21B、及び、図22においては、矢印にて鉛直方向を示している。

まず、金型202(図21等)と、射出成形機252(図20)と、を備えた射出成形装置を準備する(ステップs102)。

ここで、金型202の内部構造について説明する。金型202は、図21Aに示すように、固定金型部204と、可動金型部206とを有している。固定金型部204は、ガイドブッシュ208を、可動金型部206はガイドピン210を、それぞれ有しており、金型202が閉じる際に、ガイドピン210がガイドブッシュ208に嵌合することにより、固定金型部204と可動金型部206の相対位置が精度よく位置決めされる。

ここで、金型202の内部構造について説明する。金型202は、図21Aに示すように、固定金型部204と、可動金型部206とを有している。固定金型部204は、ガイドブッシュ208を、可動金型部206はガイドピン210を、それぞれ有しており、金型202が閉じる際に、ガイドピン210がガイドブッシュ208に嵌合することにより、固定金型部204と可動金型部206の相対位置が精度よく位置決めされる。

固定金型部204には、ゴム部560の当接面560b、先端面560c、及び、後端面560dを形成するためのゴム部形成溝221が設けられている。このゴム部形成溝221は、図23Aに示すように、溝底面222と、溝第一側面223と、溝第二側面224とを有している。溝底面222は、当接面560bを形成するための面であり、溝第一側面223は、ゴム部560の先端面560cを形成するための面であり、溝第二側面224は、ゴム部560の後端面560dを形成するための面である。

また、溝底面222には、『当接部形成面』の一例である粗面部222aと、鏡面部222bとが形成されている。この粗面部222aは、荒らし加工されており、鏡面部222bは、荒らし加工されていない。そして、ゴム部560が射出成形されると、粗面部222aに接する部分が荒らし加工部560fとなり、鏡面部222bに接する部分が非荒らし加工部560gとなる。なお、図23Bに示すように、粗面部222aは、ゴム部形成溝221の長手方向において均一に荒らされておらず、粗面部222aの前記長手方向の中央部の十点平均粗さRzは、粗面部222aの前記長手方向の両端部の十点平均粗さRzよりも小さい。このため、ゴム部560が射出成形されると、荒らし加工部560fの、ゴム部560の長手方向の中央部の十点平均粗さRzは、該荒らし加工部560fの前記長手方向の両端部の十点平均粗さRzよりも小さくなる。

また、可動金型部206には、ゴム部560の被支持面560eを形成するための被支持面形成部206aが設けられている。そして、この被支持面形成部206aと、上述の溝底面222と溝第一側面223と溝第二側面224とが、後述するキャビティ218を構成する。

フローチャートに戻って、ゴム部560の製造方法の説明を続ける。ステップs102にて準備された射出成形装置を用いて、ゴム部560を射出成形する。すなわち、図20に示される射出成形機252から溶融した『樹脂』の一例である熱可塑性エラストマーを金型202に射出することによって、当接部560aが荒らされたゴム部560を射出成形する(ステップs104)。

より具体的に説明する。熱可塑性エラストマーが射出成形機252のホッパー部252aに投入され、投入された熱可塑性エラストマーは、射出筒252b内で加熱溶融される。そして、加熱溶融された熱可塑性エラストマーは、射出成形機252の型取付け部252cに取り付けられた金型202に射出される。金型202に射出された熱可塑性エラストマーは、射出成形機252から射出される熱可塑性エラストマーの受け口であるスプルー212、スプルーからゲートへと熱可塑性エラストマーを案内するための通路であるランナ214、キャビティ218の入口であるゲート216、をそれぞれ通過して、金型202内のキャビティ218に充填される。金型202の温度は熱可塑性エラストマーの温度よりも低い温度に維持されており、金型202内の熱可塑性エラストマーが、金型202によって冷却されて、当接部560aが荒らし加工されたゴム部560が成形されることとなる。

上記のゴム部560の第一製造方法によれば、射出成形によって当接部560aが荒らされたゴム部560が成形されるから、射出成形後に当接部560aを荒らす別の工程が不要となり、この結果、ゴム部560の生産性を向上させることが可能となる。

<<<ゴム部560の第二製造方法>>>

次に、ゴム部560の第二製造方法について、図24を用いて説明する。図24は、ゴム部560の製造手順を示すフローチャートである。

次に、ゴム部560の第二製造方法について、図24を用いて説明する。図24は、ゴム部560の製造手順を示すフローチャートである。

まず、当接部560aが荒らされていない状態のゴム部560を準備する(ステップs202)。このゴム部560は、上述した射出成形(ただし、第一製造方法の場合とは異なり、溝底面222には粗面部222aが設けられていない)により成形されても良いし、遠心成形等により成形されてもよい。なお、上記のゴム部560の当接面560bの十点平均粗さRzは、0.5〜2μmである。

次に、準備されたゴム部560の当接部560aを、やすり(鑢)によって荒らす(ステップs204)。具体的には、細目のやすりによって当接面560bの該中央部が擦られることによって、当接部560a(荒らし加工部560f)の、ゴム部560の長手方向の中央部における十点平均粗さRzが、約3μmとなる。また、荒目のやすりによって当接面560bの該両端部が擦られることによって、該当接部560a(荒らし加工部560f)の前記長手方向の両端部における十点平均粗さRzが、約5μmとなる。なお、当接面560bの、やすりによって荒らされていない部分が、非荒らし加工部560gとなる。これにより、図4等に示したゴム部560、すなわち、当接部560aが荒らし加工されているゴム部560が製造される。

上記のゴム部560の第二製造方法によれば、当接部560aがやすりによって荒らされるから、簡易に、当接部560aが荒らし加工されているゴム部560を製造することが可能となる。

===上シール520の製造方法について===

次に、接触部520aが荒らし加工されている上シール520の製造方法について、図25を用いて説明する。図25は、上シール520の製造手順を示すフローチャートである。

次に、接触部520aが荒らし加工されている上シール520の製造方法について、図25を用いて説明する。図25は、上シール520の製造手順を示すフローチャートである。

まず、接触部520aが荒らされていない状態の上シール520を準備する(ステップs302)。この上シール520は、ポリエチレンフィルム等の基材を所望の大きさに裁断すること等によって、入手される。なお、上記の上シール520の接触面520bの十点平均粗さRzは、0.2〜0.8μmである。

次に、準備された上シール520の接触部520aを、やすり(鑢)によって荒らす(ステップs304)。具体的には、細目のやすりによって接触面520bの該中央部が擦られることによって、接触部520a(接触面520b)の、上シール520の長手方向の中央部における十点平均粗さRzが、約3μmとなる。また、荒目のやすりによって接触面520bの該両端部が擦られることによって、該接触部520a(接触面520b)の前記長手方向の両端部における十点平均粗さが、約5μmとなる。これにより、図4等に示した上シール520、すなわち、接触部520aが荒らし加工されている上シール520が製造される。

上記の上シール520の製造方法によれば、接触部520aがやすりによって荒らされるから、簡易に、接触部520aが荒らし加工されている上シール520を製造することが可能となる。

===本実施形態に係る現像装置51、52、53、54の有効性===

本実施形態に係る現像装置51、52、53、54においては、図15Aに示すように、『帯電部材』(ゴム部560)の当接部560aが荒らし加工されている。これにより、ゴム部560が当接する現像ローラ510を回転させる際の抵抗を抑えることが可能となる。以下において、詳細に説明する。

本実施形態に係る現像装置51、52、53、54においては、図15Aに示すように、『帯電部材』(ゴム部560)の当接部560aが荒らし加工されている。これにより、ゴム部560が当接する現像ローラ510を回転させる際の抵抗を抑えることが可能となる。以下において、詳細に説明する。

上述したように、ゴム部560が、当接部560aにて現像ローラ510の表面に当接するから、該当接部560aから現像ローラ510に当接力が作用する。そして、該当接力は現像ローラ510を回転させる際の抵抗となるが、該抵抗は、当接部560aが前記表面に接触する接触面積が大きいと、大きくなる。

ところで、現像装置の中には、現像ローラ510の表面に平坦な部分が形成された頂面519aを備えた凸部519、を有するものがある。そして、かかる際には、当接部560aが頂面519aの平坦な部分に当接するために前記接触面積が大きくなり、この結果、前記抵抗が大きくなってしまう恐れがある。

これに対し、本実施形態のように、ゴム部560の当接部560aが荒らし加工されている場合には、当接部560aが荒らし加工されていない場合(すなわち、当接部560aが平滑な場合)に比べて、当接部560aの現像ローラ510の凸部519(頂面519a)に対する接触面積が小さくなる。このため、当接部560aが荒らし加工されている場合には、該ゴム部560が当接する現像ローラ510を回転させる際の抵抗を抑えることが可能となる。

また、本実施形態に係る現像装置51、52、53、54においては、『シール部材』(上シール520)が接触部520aにて現像ローラ510の表面に接触している。かかる際に、図16Aに示すように、上シール520の接触部520aが荒らし加工されていることによって、上シール520が接触する現像ローラ510を回転させる際の抵抗を抑えることが可能となる。すなわち、ゴム部560の当接部560aが荒らし加工されている場合と同様に、接触部520aが荒らし加工されている場合には、接触部520aが荒らし加工されていない場合(すなわち、接触部520aが平滑な場合)に比べて、接触部520aの現像ローラ510の凸部519(頂面519a)に対する接触面積が小さくなり、この結果、上シール520が接触する現像ローラ510を回転させる際の抵抗を抑えることが可能となる。

===その他の実施形態===

以上、上記実施の形態に基づき本発明に係る画像形成装置等を説明したが、上記した発明の実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはもちろんである。

以上、上記実施の形態に基づき本発明に係る画像形成装置等を説明したが、上記した発明の実施の形態は、本発明の理解を容易にするためのものであり、本発明を限定するものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることはもちろんである。

なお、上記実施の形態において、画像形成装置として中間転写型のフルカラーレーザビームプリンタを例にとって説明したが、本発明は、中間転写型以外のフルカラーレーザビームプリンタ、モノクロレーザビームプリンタ、複写機、ファクシミリなど、各種の画像形成装置に適用可能である。

なお、上記実施の形態において、ロータリー方式の現像器を備えた画像形成装置を例に説明したが、これに限定されるものではない。例えば、タンデム方式の現像器を備えた画像形成装置にも、本発明を適用することができる。

なお、上記実施の形態において、像担持体である感光体は、円筒状の導電性基材の外周面に感光層を設けた構成として説明したが、これに限定されるものではない。例えば、ベルト状の導電性基材の表面に感光層を設けて構成した、いわゆる感光ベルトであってもよい。

なお、上記実施の形態において、ゴム部560の荒らし加工部560fが荒らし加工されていることとしたが、これに限定されるものではなく、当接面560bのうちの当接部560aのみが、荒らし加工されていることとしてもよい。同様に、上シール520についても、接触面520bのうちの接触部520aのみが、荒らし加工されていることとしてもよい。また、上記実施の形態において、荒らし加工部560f(当接部560a)、及び、接触面520b(接触部520a)の十点平均粗さRzの大きさが、約3〜5μmであることとしたが、これに限定されるものではなく、該Rzの大きさが、2μmより大きく、かつ、6μmより小さければ良い。

さらに、上記実施の形態において、図15Bに示すように、当接部560aには、荒らし加工されることにより凹凸が形成されており、前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、凸部519の頂面519aの幅Wよりも小さいこととしたが、これに限定されるものではない。例えば、前記最大間隔は、頂面519aの幅Wよりも大きいこととしてもよい。

頂面519a上のトナーは、現像ローラ510に当接する当接部560aによって転がされることによって、帯電する。そして、前記最大間隔が頂面519aの幅Wよりも小さい場合には、前記最大間隔が頂面519aの幅Wよりも大きい場合に比べて頂面519a上のトナーが当接部560aの凹凸に引っかかりやすいため、該トナーが頂面519a上を転がりやすい。このため、前記最大間隔が頂面519aの幅Wよりも小さい場合には、頂面519a上のトナーを適切に帯電させることが可能となる。従って、上記実施の形態の方がより望ましい。

頂面519a上のトナーは、現像ローラ510に当接する当接部560aによって転がされることによって、帯電する。そして、前記最大間隔が頂面519aの幅Wよりも小さい場合には、前記最大間隔が頂面519aの幅Wよりも大きい場合に比べて頂面519a上のトナーが当接部560aの凹凸に引っかかりやすいため、該トナーが頂面519a上を転がりやすい。このため、前記最大間隔が頂面519aの幅Wよりも小さい場合には、頂面519a上のトナーを適切に帯電させることが可能となる。従って、上記実施の形態の方がより望ましい。

さらに、上記実施の形態において、図15Bに示すように、凸部519は、当接部560aよりも硬く、凸部519の頂面519aの十点平均粗さRzは、当接部560aの十点平均粗さRzよりも小さいこととしたが、これに限定されるものではない。例えば、頂面519aの十点平均粗さRzは、当接部560aの十点平均粗さRzよりも大きいこととしてもよい。

凸部519が当接部560aよりも硬い構成において、凸部519の頂面519aの十点平均粗さRzが当接部560aの十点平均粗さRzよりも大きい場合には、当接部560aが凸部519の形状に沿うように削られるために、当接部560aによるトナーの帯電性が変化する恐れがある。これに対し、凸部519の頂面519aの十点平均粗さRzが当接部560aの十点平均粗さRzよりも小さい場合には、当接部560aが凸部519に削られる度合いが小さいから、当接部560aによるトナーの帯電性の変化を抑制できる。従って、上記実施の形態の方がより望ましい。

凸部519が当接部560aよりも硬い構成において、凸部519の頂面519aの十点平均粗さRzが当接部560aの十点平均粗さRzよりも大きい場合には、当接部560aが凸部519の形状に沿うように削られるために、当接部560aによるトナーの帯電性が変化する恐れがある。これに対し、凸部519の頂面519aの十点平均粗さRzが当接部560aの十点平均粗さRzよりも小さい場合には、当接部560aが凸部519に削られる度合いが小さいから、当接部560aによるトナーの帯電性の変化を抑制できる。従って、上記実施の形態の方がより望ましい。

さらに、上記実施の形態において、図7に示すように、ゴム部560は、その長手方向が現像ローラ510の軸方向に沿うように、現像ローラ510の表面に当接することとした。また、図6に示すように、現像装置51、52、53、54は、ゴム部560を支持するための『帯電部材支持体』(規制ブレード支持板528)であって、該規制ブレード支持板528の長手方向両端部が固定されている規制ブレード支持板528、を備えることとした。そして、当接部560aの、ゴム部560の長手方向の両端部における十点平均粗さRzは、当接部560aの、前記長手方向の中央部における十点平均粗さRzよりも、大きいこととした。しかし、上記に限定されるものではない。例えば、当接部560aの十点平均粗さRzは、ゴム部560の長手方向において、同じであることとしてもよい。

規制ブレード支持板528の長手方向両端部が固定されている場合には、該規制ブレード支持板528に支持されたゴム部560の当接部560aの、ゴム部560の長手方向の両端部における当接力は、当接部560aの前記長手方向の中央部における当接力よりも大きい。このため、当接部560aの前記長手方向の両端部における十点平均粗さRzを中央部における十点平均粗さRzよりも大きくすることによって、当接部560aの該両端部における当接力と、当接部560aの該中央部における当接力とを均一にすることが可能となる。従って、上記実施の形態の方がより望ましい。

規制ブレード支持板528の長手方向両端部が固定されている場合には、該規制ブレード支持板528に支持されたゴム部560の当接部560aの、ゴム部560の長手方向の両端部における当接力は、当接部560aの前記長手方向の中央部における当接力よりも大きい。このため、当接部560aの前記長手方向の両端部における十点平均粗さRzを中央部における十点平均粗さRzよりも大きくすることによって、当接部560aの該両端部における当接力と、当接部560aの該中央部における当接力とを均一にすることが可能となる。従って、上記実施の形態の方がより望ましい。

さらに、上記実施の形態において、ゴム部560は、その長手方向が現像ローラ510の軸方向に沿うように、かつ、図4に示すように、その短手方向の一端(すなわち、先端)が現像ローラ510の回転方向上流側に向くように、現像ローラ510の表面に当接することとした。また、当接部560aは、前記短手方向において前記一端から離れていることとした。そして、ゴム部560の、当接部560aから見て前記一端の側には、荒らし加工されていない部分があることとした。しかし、上記に限定されるものではない。例えば、ゴム部560の、当接部560aから見て前記先端の側も、荒らし加工されていることとしてもよい。

当接部560aが前記先端から離れている場合(すなわち、当接部560aが腹当てにて現像ローラ510に当接する場合)には、ゴム部560の先端と現像ローラ510の間から当接部560aへ向かってトナーが取り込まれ、取り込まれたトナーが該当接部560aによって帯電される。かかる際に、ゴム部560の、当接部560aから見て先端の側も、荒らし加工されている場合には、ゴム部560の長手方向におけるトナーの取り込み性が、不均一になる恐れがある。これに対し、ゴム部560の、当接部560aから見て前記先端の側に、荒らし加工されていない部分を設けることによって、ゴム部560の長手方向におけるトナーの取り込み性が、不均一になることを抑制できる。従って、上記実施の形態の方がより望ましい。

当接部560aが前記先端から離れている場合(すなわち、当接部560aが腹当てにて現像ローラ510に当接する場合)には、ゴム部560の先端と現像ローラ510の間から当接部560aへ向かってトナーが取り込まれ、取り込まれたトナーが該当接部560aによって帯電される。かかる際に、ゴム部560の、当接部560aから見て先端の側も、荒らし加工されている場合には、ゴム部560の長手方向におけるトナーの取り込み性が、不均一になる恐れがある。これに対し、ゴム部560の、当接部560aから見て前記先端の側に、荒らし加工されていない部分を設けることによって、ゴム部560の長手方向におけるトナーの取り込み性が、不均一になることを抑制できる。従って、上記実施の形態の方がより望ましい。

さらに、上記実施の形態において、図16Bに示すように、接触部520aには、荒らし加工されることにより凹凸が形成されており、前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、凸部519の頂面519aの幅Wよりも小さいこととしたが、これに限定されるものではない。例えば、前記最大間隔は、頂面519aの幅Wよりも大きいこととしてもよい。

ただし、前記最大間隔が頂面519aの幅Wよりも小さい場合には、前記最大間隔が頂面519aの幅Wよりも大きい場合に比べて、凹凸と頂面519aとの接触点が多いから、上シール520と現像ローラ510の間からのトナーの漏れを適切に防止できる。従って、上記実施の形態の方がより望ましい。

ただし、前記最大間隔が頂面519aの幅Wよりも小さい場合には、前記最大間隔が頂面519aの幅Wよりも大きい場合に比べて、凹凸と頂面519aとの接触点が多いから、上シール520と現像ローラ510の間からのトナーの漏れを適切に防止できる。従って、上記実施の形態の方がより望ましい。

さらに、上記実施の形態において、図16Bに示すように、凸部519は、接触部520aよりも硬く、凸部519の頂面519aの十点平均粗さRzは、接触部520aの十点平均粗さRzよりも小さいこととしたが、これに限定されるものではない。例えば、頂面519aの十点平均粗さRzは、接触部520aの十点平均粗さRzよりも大きいこととしてもよい。

凸部519が接触部520aよりも硬い構成において、凸部519の頂面519aの十点平均粗さRzが接触部520aの十点平均粗さRzよりも大きい場合には、接触部520aが凸部519の形状に沿うように削られるために、上シール520のトナーのシール性能が低下する恐れがある。これに対し、凸部519の頂面519aの十点平均粗さRzが接触部520aの十点平均粗さRzよりも小さい場合には、接触部520aが凸部519に削られる度合いが小さいから、上シール520のトナーのシール性能の低下を抑制できる。従って、上記実施の形態の方がより望ましい。

凸部519が接触部520aよりも硬い構成において、凸部519の頂面519aの十点平均粗さRzが接触部520aの十点平均粗さRzよりも大きい場合には、接触部520aが凸部519の形状に沿うように削られるために、上シール520のトナーのシール性能が低下する恐れがある。これに対し、凸部519の頂面519aの十点平均粗さRzが接触部520aの十点平均粗さRzよりも小さい場合には、接触部520aが凸部519に削られる度合いが小さいから、上シール520のトナーのシール性能の低下を抑制できる。従って、上記実施の形態の方がより望ましい。

さらに、上記実施の形態において、図7に示すように、上シール520は、その長手方向が現像ローラ510の軸方向に沿うように、現像ローラ510の表面に接触することとした。また、図6に示すように、現像装置51、52、53、54は、上シール520を支持するための『シール部材支持体』(上シール支持板527)であって、該上シール支持板527の長手方向両端部が固定されている上シール支持板527、を備えることとした。そして、接触部520aの、上シール520の長手方向の両端部における十点平均粗さRzは、接触部520aの、前記長手方向の中央部における十点平均粗さRzよりも、大きいこととした。しかし、上記に限定されるものではない。例えば、接触部520aの十点平均粗さRzは、上シール520の長手方向において同じであることとしてもよい。

上シール支持板527の長手方向両端部が固定されている場合には、該上シール支持板527に支持された上シール520の接触部520aの、上シール520の長手方向の両端部における当接力は、接触部520aの前記長手方向の中央部における当接力よりも大きい。このため、接触部520aの前記長手方向の両端部における十点平均粗さRzを中央部における十点平均粗さRzよりも大きくすることによって、接触部520aの該両端部における当接力と、接触部520aの該中央部における当接力とを均一にすることが可能となる。従って、上記実施の形態の方がより望ましい。

上シール支持板527の長手方向両端部が固定されている場合には、該上シール支持板527に支持された上シール520の接触部520aの、上シール520の長手方向の両端部における当接力は、接触部520aの前記長手方向の中央部における当接力よりも大きい。このため、接触部520aの前記長手方向の両端部における十点平均粗さRzを中央部における十点平均粗さRzよりも大きくすることによって、接触部520aの該両端部における当接力と、接触部520aの該中央部における当接力とを均一にすることが可能となる。従って、上記実施の形態の方がより望ましい。

さらに、上記実施の形態において、図12に示すように、現像ローラ510は、前記表面を備えた円筒部510aを有し、該円筒部510aは、単一の材料から成ることとしたが、これに限定されるものではない。例えば、円筒部510aは、複数の材料から成ることとしてもよい。

ただし、円筒部510aが単一の材料から成る場合には、簡易に、上述の凸部519を有する現像ローラ510を製造することができる。従って、上記実施の形態の方がより望ましい。

ただし、円筒部510aが単一の材料から成る場合には、簡易に、上述の凸部519を有する現像ローラ510を製造することができる。従って、上記実施の形態の方がより望ましい。

さらに、上記実施の形態において、トナーTは、粒状をなし、現像ローラ510は、図14に示すように、その表面に凸部519と凹部518を有することとした。そして、凹部518の深さは、トナーTの体積平均粒径の2倍以下であることとした。しかし、上記に限定されるものではない。例えば、凹部518の深さは、トナーTの体積平均粒径の2倍より大きいこととしてもよい。

凹部518の深さがトナーの体積平均粒径の2倍以下である場合には、凹部518内で現像ローラ510とゴム部560との間に位置するトナーの多くが、現像ローラ510及びゴム部560のうちの少なくともどちらか一方に接触するため、トナーの帯電性が適切なものとなる。かかる点で、上記実施の形態の方がより望ましい。なお、凹部518の深さが、トナーの体積平均粒径(の1倍)以下である場合には、凹部518内で現像ローラ510とゴム部560との間に位置するトナーの多くが、現像ローラ510及びゴム部560の双方に接触することとなるため、より一層望ましい。

凹部518の深さがトナーの体積平均粒径の2倍以下である場合には、凹部518内で現像ローラ510とゴム部560との間に位置するトナーの多くが、現像ローラ510及びゴム部560のうちの少なくともどちらか一方に接触するため、トナーの帯電性が適切なものとなる。かかる点で、上記実施の形態の方がより望ましい。なお、凹部518の深さが、トナーの体積平均粒径(の1倍)以下である場合には、凹部518内で現像ローラ510とゴム部560との間に位置するトナーの多くが、現像ローラ510及びゴム部560の双方に接触することとなるため、より一層望ましい。

さらに、上記実施の形態において、前記現像ローラ510は、図14に示すように、その表面に凸部519と凹部518を有し、凸部519及び凹部518は、双方とも、トナーを担持するための担持部であることとしたが、これに限定されるものではない。例えば、凹部518は担持部であるのに対し、凸部519は担持部でないこととしてもよい。

===画像形成システム等の構成===

次に、本発明に係る実施の形態の一例である『画像形成システム』の実施形態について、図面を参照しながら説明する。

次に、本発明に係る実施の形態の一例である『画像形成システム』の実施形態について、図面を参照しながら説明する。

図26は、画像形成システムの外観構成を示した説明図である。画像形成システム700は、コンピュータ702と、表示装置704と、プリンタ706と、入力装置708と、読取装置710とを備えている。

コンピュータ702は、本実施形態ではミニタワー型の筐体に収納されているが、これに限られるものではない。表示装置704は、CRT(Cathode Ray Tube:陰極線管)やプラズマディスプレイや液晶表示装置等が用いられるのが一般的であるが、これに限られるものではない。プリンタ706は、上記に説明されたプリンタが用いられている。入力装置708は、本実施形態ではキーボード708Aとマウス708Bが用いられているが、これに限られるものではない。読取装置710は、本実施形態ではフレキシブルディスクドライブ装置710AとCD−ROMドライブ装置710Bが用いられているが、これに限られるものではなく、例えばMO(Magneto Optical)ディスクドライブ装置やDVD(Digital Versatile Disk)等の他のものであっても良い。

図27は、図26に示した画像形成システムの構成を示すブロック図である。コンピュータ702が収納された筐体内にRAM等の内部メモリ802と、ハードディスクドライブユニット804等の外部メモリがさらに設けられている。

コンピュータ702は、本実施形態ではミニタワー型の筐体に収納されているが、これに限られるものではない。表示装置704は、CRT(Cathode Ray Tube:陰極線管)やプラズマディスプレイや液晶表示装置等が用いられるのが一般的であるが、これに限られるものではない。プリンタ706は、上記に説明されたプリンタが用いられている。入力装置708は、本実施形態ではキーボード708Aとマウス708Bが用いられているが、これに限られるものではない。読取装置710は、本実施形態ではフレキシブルディスクドライブ装置710AとCD−ROMドライブ装置710Bが用いられているが、これに限られるものではなく、例えばMO(Magneto Optical)ディスクドライブ装置やDVD(Digital Versatile Disk)等の他のものであっても良い。

図27は、図26に示した画像形成システムの構成を示すブロック図である。コンピュータ702が収納された筐体内にRAM等の内部メモリ802と、ハードディスクドライブユニット804等の外部メモリがさらに設けられている。

なお、以上の説明においては、プリンタ706が、コンピュータ702、表示装置704、入力装置708、及び、読取装置710と接続されて画像形成システムを構成した例について説明したが、これに限られるものではない。例えば、画像形成システムが、コンピュータ702とプリンタ706から構成されても良く、画像形成システムが表示装置704、入力装置708及び読取装置710のいずれかを備えていなくても良い。

また、例えば、プリンタ706が、コンピュータ702、表示装置704、入力装置708、及び、読取装置710のそれぞれの機能又は機構の一部を持っていても良い。一例として、プリンタ706が、画像処理を行う画像処理部、各種の表示を行う表示部、及び、デジタルカメラ等により撮影された画像データを記録した記録メディアを着脱するための記録メディア着脱部等を有する構成としても良い。

このようにして実現された画像形成システムは、システム全体として従来システムよりも優れたシステムとなる。

10 プリンタ、20 感光体、30 帯電ユニット、40 露光ユニット、

50 YMCK現像ユニット、50a 中心軸、51 ブラック現像装置、

52 マゼンタ現像装置、53 シアン現像装置、54 イエロー現像装置、

55a、55b、55c、55d 保持部、60 一次転写ユニット、

70 中間転写体、75 クリーニングユニット、76 クリーニングブレード、

80 二次転写ユニット、90 定着ユニット、92 給紙トレイ、

94 給紙ローラ、95 表示ユニット、96 レジローラ、

100 制御ユニット、101 メインコントローラ、

102 ユニットコントローラ、112 インターフェイス、113 画像メモリ、

202 金型、204 固定金型部、206 可動金型部、

206a 被支持面形成部、208 ガイドブッシュ、210 ガイドピン、

212 スプルー、214 ランナ、216 ゲート、218 キャビティ、

221 ゴム部形成溝、222 溝底面、222a 粗面部、222b 鏡面部、

223 溝第一側面、224 溝第二側面、252 射出成形機、

252a ホッパー部、252b 射出筒、252c 型取付け部、

510 現像ローラ、510a 円筒部、510b 軸部、512 凹凸加工部、

514 非凹凸加工部、518 凹部、518a 第一凹部、518b 第二凹部、

519 凸部、519a 頂面、519b 側面、519c 繋ぎ部、

520 上シール、520a 接触部、520b 接触面、520c 反対面、

524 上シール付勢部材、526 ホルダー、527 上シール支持板、

528 規制ブレード支持板、529 現像ローラ支持板、

530 トナー収容体、530a 第一トナー収容部、

530b 第二トナー収容部、540 ハウジング、542 上ハウジング部、

544 下ハウジング部、545 仕切り壁、546 ハウジングシール、

546a 第一シール部、546b 第二シール部、546c 第三シール部、

550 トナー供給ローラ、559 規制ブレード、560 ゴム部、

560a 当接部、560b 当接面、560c 先端面、560d 後端面、

560e 被支持面、560f 荒らし加工部、560g 非荒らし加工部、

561 ゴム支持部、563 ユニット、572 開口、574 端部シール、

574a、574b 長手方向端部、576 軸受け、

600 パイプ材、602 フランジ圧入部、604 フランジ、

650 丸ダイス、650a 凸、652 丸ダイス、652a 凸、

700 画像形成システム、702 コンピュータ、704 表示装置、

706 プリンタ、708 入力装置、708A キーボード、708B マウス、

710 読取装置、710A フレキシブルディスクドライブ装置、

710B CD−ROMドライブ装置、

802 内部メモリ、804 ハードディスクドライブユニット

50 YMCK現像ユニット、50a 中心軸、51 ブラック現像装置、

52 マゼンタ現像装置、53 シアン現像装置、54 イエロー現像装置、

55a、55b、55c、55d 保持部、60 一次転写ユニット、

70 中間転写体、75 クリーニングユニット、76 クリーニングブレード、

80 二次転写ユニット、90 定着ユニット、92 給紙トレイ、

94 給紙ローラ、95 表示ユニット、96 レジローラ、

100 制御ユニット、101 メインコントローラ、

102 ユニットコントローラ、112 インターフェイス、113 画像メモリ、

202 金型、204 固定金型部、206 可動金型部、

206a 被支持面形成部、208 ガイドブッシュ、210 ガイドピン、

212 スプルー、214 ランナ、216 ゲート、218 キャビティ、

221 ゴム部形成溝、222 溝底面、222a 粗面部、222b 鏡面部、

223 溝第一側面、224 溝第二側面、252 射出成形機、

252a ホッパー部、252b 射出筒、252c 型取付け部、

510 現像ローラ、510a 円筒部、510b 軸部、512 凹凸加工部、

514 非凹凸加工部、518 凹部、518a 第一凹部、518b 第二凹部、

519 凸部、519a 頂面、519b 側面、519c 繋ぎ部、

520 上シール、520a 接触部、520b 接触面、520c 反対面、

524 上シール付勢部材、526 ホルダー、527 上シール支持板、

528 規制ブレード支持板、529 現像ローラ支持板、

530 トナー収容体、530a 第一トナー収容部、

530b 第二トナー収容部、540 ハウジング、542 上ハウジング部、

544 下ハウジング部、545 仕切り壁、546 ハウジングシール、

546a 第一シール部、546b 第二シール部、546c 第三シール部、

550 トナー供給ローラ、559 規制ブレード、560 ゴム部、

560a 当接部、560b 当接面、560c 先端面、560d 後端面、

560e 被支持面、560f 荒らし加工部、560g 非荒らし加工部、

561 ゴム支持部、563 ユニット、572 開口、574 端部シール、

574a、574b 長手方向端部、576 軸受け、

600 パイプ材、602 フランジ圧入部、604 フランジ、

650 丸ダイス、650a 凸、652 丸ダイス、652a 凸、

700 画像形成システム、702 コンピュータ、704 表示装置、

706 プリンタ、708 入力装置、708A キーボード、708B マウス、

710 読取装置、710A フレキシブルディスクドライブ装置、

710B CD−ROMドライブ装置、

802 内部メモリ、804 ハードディスクドライブユニット

Claims (21)

- その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、

前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、

を備えたことを特徴とする現像装置。 - 請求項1に記載の現像装置であって、

前記当接部には、荒らし加工されることにより凹凸が形成されており、

前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、前記凸部の前記頂面の幅よりも小さいことを特徴とする現像装置。 - 請求項1または請求項2に記載の現像装置であって、

前記凸部は、前記当接部よりも硬く、

前記凸部の前記頂面の十点平均粗さは、前記当接部の十点平均粗さよりも小さいことを特徴とする現像装置。 - 請求項1〜請求項3のいずれかに記載の現像装置であって、

前記帯電部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に当接し、

該帯電部材を支持するための帯電部材支持体であって、該帯電部材支持体の長手方向両端部が固定されている帯電部材支持体、を備え、

前記当接部の、前記帯電部材の長手方向の両端部における十点平均粗さは、

前記当接部の、前記長手方向の中央部における十点平均粗さよりも、大きいことを特徴とする現像装置。 - 請求項1〜請求項4に記載の現像装置であって、

前記帯電部材は、

その長手方向が前記現像剤担持ローラの軸方向に沿うように、かつ、その短手方向の一端が前記現像剤担持ローラの回転方向上流側に向くように、

前記表面に当接し、

前記当接部は、前記短手方向において前記一端から離れており、

前記帯電部材の、前記当接部から見て前記一端の側には、荒らし加工されていない部分があることを特徴とする現像装置。 - 開口を備え現像剤を収容するためのハウジングと、

前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、

前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材であって、該接触部が荒らし加工されているシール部材と、

を備えたことを特徴とする現像装置。 - 請求項6に記載の現像装置であって、

前記接触部には、荒らし加工されることにより凹凸が形成されており、

前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、前記凸部の前記頂面の幅よりも小さいことを特徴とする現像装置。 - 請求項6または請求項7に記載の現像装置であって、

前記凸部は、前記接触部よりも硬く、

前記凸部の前記頂面の十点平均粗さは、前記接触部の十点平均粗さよりも小さいことを特徴とする現像装置。 - 請求項6〜請求項8のいずれかに記載の現像装置であって、

前記シール部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に接触し、

該シール部材を支持するためのシール部材支持体であって、該シール部材支持体の長手方向両端部が固定されているシール部材支持体、を備え、

前記接触部の、前記シール部材の長手方向の両端部における十点平均粗さは、

前記接触部の、前記長手方向の中央部における十点平均粗さよりも、大きいことを特徴とする現像装置。 - 請求項1〜請求項9のいずれかに記載の現像装置であって、

前記現像剤担持ローラは、前記表面を備えた円筒部を有し、

該円筒部は、単一の材料から成ることを特徴とする現像装置。 - 請求項1〜請求項10のいずれかに記載の現像装置であって、

前記現像剤は、粒状をなし、

前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、

前記凹部の深さは、前記現像剤の体積平均粒径の2倍以下であることを特徴とする現像装置。 - 請求項1〜請求項11のいずれかに記載の現像装置であって、

前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、

前記凸部及び前記凹部は、双方とも、前記現像剤を担持するための担持部であることを特徴とする現像装置。 - (a)その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、

前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、

を備え、

(b)前記当接部には、荒らし加工されることにより凹凸が形成されており、

前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、前記凸部の前記頂面の幅よりも小さく、

(c)前記凸部は、前記当接部よりも硬く、

前記凸部の前記頂面の十点平均粗さは、前記当接部の十点平均粗さよりも小さく、

(d)前記帯電部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に当接し、

該帯電部材を支持するための帯電部材支持体であって、該帯電部材支持体の長手方向両端部が固定されている帯電部材支持体、を備え、

前記当接部の、前記帯電部材の長手方向の両端部における十点平均粗さは、

前記当接部の、前記長手方向の中央部における十点平均粗さよりも、大きく、

(e)前記帯電部材は、

その長手方向が前記現像剤担持ローラの軸方向に沿うように、かつ、その短手方向の一端が前記現像剤担持ローラの回転方向上流側に向くように、

前記表面に当接し、

前記当接部は、前記短手方向において前記一端から離れており、

前記帯電部材の、前記当接部から見て前記一端の側には、荒らし加工されていない部分があり、

(f)前記現像剤担持ローラは、前記表面を備えた円筒部を有し、

該円筒部は、単一の材料から成り、

(g)前記現像剤は、粒状をなし、

前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、

前記凹部の深さは、前記現像剤の体積平均粒径の2倍以下であり、

(h)前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、

前記凸部及び前記凹部は、双方とも、前記現像剤を担持するための担持部であることを特徴とする現像装置。 - (a)開口を備え現像剤を収容するためのハウジングと、

前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、

前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材であって、該接触部が荒らし加工されているシール部材と、

を備え、

(b)前記接触部には、荒らし加工されることにより凹凸が形成されており、

前記凹凸のうちの隣接する2つの凸の先端の最大間隔は、前記凸部の前記頂面の幅よりも小さく、

(c)前記凸部は、前記接触部よりも硬く、

前記凸部の前記頂面の十点平均粗さは、前記接触部の十点平均粗さよりも小さく、

(d)前記シール部材は、その長手方向が前記現像剤担持ローラの軸方向に沿うように、前記表面に接触し、

該シール部材を支持するためのシール部材支持体であって、該シール部材支持体の長手方向両端部が固定されているシール部材支持体、を備え、

前記接触部の、前記シール部材の長手方向の両端部における十点平均粗さは、前記接触部の、前記長手方向の中央部における十点平均粗さよりも、大きく、

(e)前記現像剤担持ローラは、前記表面を備えた円筒部を有し、

該円筒部は、単一の材料から成り、

(f)前記現像剤は、粒状をなし、

前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、

前記凹部の深さは、前記現像剤の体積平均粒径の2倍以下であり、

(g)前記現像剤担持ローラは、その表面に前記凸部と凹部を有し、

前記凸部及び前記凹部は、双方とも、前記現像剤を担持するための担持部であることを特徴とする現像装置。 - 潜像を担持するための像担持体と、

該像担持体に担持された潜像を現像するための現像装置であって、

その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備えた現像装置と、

を有することを特徴とする画像形成装置。 - 潜像を担持するための像担持体と、

該像担持体に担持された潜像を現像するための現像装置であって、

開口を備え現像剤を収容するためのハウジングと、前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材であって、該接触部が荒らし加工されているシール部材と、を備えた現像装置と、

を有することを特徴とする画像形成装置。 - コンピュータ、及び、

このコンピュータに接続可能な画像形成装置であって、

潜像を担持するための像担持体と、該像担持体に担持された潜像を現像するための現像装置であって、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材であって、該当接部が荒らし加工されている帯電部材と、を備えた現像装置と、を有する画像形成装置、

を具備したことを特徴とする画像形成システム。 - コンピュータ、及び、

このコンピュータに接続可能な画像形成装置であって、

潜像を担持するための像担持体と、該像担持体に担持された潜像を現像するための現像装置であって、開口を備え現像剤を収容するためのハウジングと、前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、前記開口に沿って設けられ、前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材であって、該接触部が荒らし加工されているシール部材と、を備えた現像装置と、を有する画像形成装置、

を具備したことを特徴とする画像形成システム。 - その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラ、を備えた現像装置に設けられ、

前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材、の製造方法であって、

前記当接部を形成するための当接部形成面であって、該当接部形成面が荒らされている当接部形成面を備えた金型、に樹脂を射出することによって、前記当接部が荒らされた前記帯電部材を射出成形するステップ、

を有することを特徴とする帯電部材の製造方法。 - その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラ、を備えた現像装置に設けられ、

前記表面に当接部にて当接して前記現像剤担持ローラに担持された現像剤を帯電するための帯電部材、の製造方法であって、

前記帯電部材を準備するステップと、

準備された前記帯電部材の前記当接部を、やすりによって荒らすステップと、

を有することを特徴とする帯電部材の製造方法。 - 開口を備え現像剤を収容するためのハウジングと、前記開口に臨ませて設けられ、その表面に現像剤を担持するための回転可能な現像剤担持ローラであって、該表面に平坦な部分が形成された頂面を備えた凸部、を有する現像剤担持ローラと、を備えた現像装置の前記開口に沿って設けられ、

前記表面に接触部にて接触して現像剤の漏れを防止するためのシール部材、の製造方法であって、

前記シール部材を準備するステップと、

準備された前記シール部材の前記接触部を、やすりによって荒らすステップと、

を有することを特徴とするシール部材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006000170A JP2007183312A (ja) | 2006-01-04 | 2006-01-04 | 現像装置、画像形成装置、画像形成システム、帯電部材の製造方法、及び、シール部材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006000170A JP2007183312A (ja) | 2006-01-04 | 2006-01-04 | 現像装置、画像形成装置、画像形成システム、帯電部材の製造方法、及び、シール部材の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2007183312A true JP2007183312A (ja) | 2007-07-19 |

Family

ID=38339495

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006000170A Pending JP2007183312A (ja) | 2006-01-04 | 2006-01-04 | 現像装置、画像形成装置、画像形成システム、帯電部材の製造方法、及び、シール部材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007183312A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009198783A (ja) * | 2008-02-21 | 2009-09-03 | Seiko Epson Corp | 現像ローラ、現像装置、画像形成装置および現像ローラの製造方法 |

| JP2009282354A (ja) * | 2008-05-23 | 2009-12-03 | Seiko Epson Corp | 現像装置、画像形成装置および現像装置の製造方法 |

| US7907879B2 (en) | 2008-02-21 | 2011-03-15 | Seiko Epson Corporation | Development roller, development device, image forming apparatus, and method of manufacturing development roller |

| US8023868B2 (en) | 2008-02-20 | 2011-09-20 | Seiko Epson Corporation | Development roller, development device, and image forming apparatus |

| US8081911B2 (en) | 2008-02-20 | 2011-12-20 | Seiko Epson Corporation | Development roller, development device, and image forming apparatus |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04345181A (ja) * | 1991-05-22 | 1992-12-01 | Canon Inc | 現像装置 |

| JPH075753A (ja) * | 1993-06-16 | 1995-01-10 | Ricoh Co Ltd | 現像装置 |

| JPH09329128A (ja) * | 1996-06-12 | 1997-12-22 | Nippon Zeon Co Ltd | ゴムローラ、ゴムブレードおよび画像形成装置 |

| JP2002023487A (ja) * | 2000-07-03 | 2002-01-23 | Seiko Epson Corp | 画像形成装置 |

| JP2002278252A (ja) * | 2001-03-22 | 2002-09-27 | Ricoh Co Ltd | 現像装置および画像形成装置 |

| JP2004184623A (ja) * | 2002-12-02 | 2004-07-02 | Toyo Tire & Rubber Co Ltd | トナー規制部材 |

-

2006

- 2006-01-04 JP JP2006000170A patent/JP2007183312A/ja active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04345181A (ja) * | 1991-05-22 | 1992-12-01 | Canon Inc | 現像装置 |

| JPH075753A (ja) * | 1993-06-16 | 1995-01-10 | Ricoh Co Ltd | 現像装置 |

| JPH09329128A (ja) * | 1996-06-12 | 1997-12-22 | Nippon Zeon Co Ltd | ゴムローラ、ゴムブレードおよび画像形成装置 |

| JP2002023487A (ja) * | 2000-07-03 | 2002-01-23 | Seiko Epson Corp | 画像形成装置 |

| JP2002278252A (ja) * | 2001-03-22 | 2002-09-27 | Ricoh Co Ltd | 現像装置および画像形成装置 |

| JP2004184623A (ja) * | 2002-12-02 | 2004-07-02 | Toyo Tire & Rubber Co Ltd | トナー規制部材 |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8023868B2 (en) | 2008-02-20 | 2011-09-20 | Seiko Epson Corporation | Development roller, development device, and image forming apparatus |

| US8081911B2 (en) | 2008-02-20 | 2011-12-20 | Seiko Epson Corporation | Development roller, development device, and image forming apparatus |

| JP2009198783A (ja) * | 2008-02-21 | 2009-09-03 | Seiko Epson Corp | 現像ローラ、現像装置、画像形成装置および現像ローラの製造方法 |

| JP4502146B2 (ja) * | 2008-02-21 | 2010-07-14 | セイコーエプソン株式会社 | 現像ローラ、現像装置、画像形成装置および現像ローラの製造方法 |

| US7907879B2 (en) | 2008-02-21 | 2011-03-15 | Seiko Epson Corporation | Development roller, development device, image forming apparatus, and method of manufacturing development roller |

| JP2009282354A (ja) * | 2008-05-23 | 2009-12-03 | Seiko Epson Corp | 現像装置、画像形成装置および現像装置の製造方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4765555B2 (ja) | 現像装置、画像形成装置、画像形成システム、及び、現像装置の製造方法 | |

| JP4770482B2 (ja) | 現像装置、画像形成装置、及び、画像形成システム | |

| JP2007233195A (ja) | 画像形成装置、及び、画像形成システム | |

| JP4844218B2 (ja) | 層厚規制部材、現像装置、画像形成装置、及び、画像形成システム | |

| US7330684B2 (en) | Developing device, image forming apparatus, image forming system, charging member, and method for manufacturing developing device | |

| CN101587316A (zh) | 显影装置、图像形成装置及显影装置的制造方法 | |

| JP2007183312A (ja) | 現像装置、画像形成装置、画像形成システム、帯電部材の製造方法、及び、シール部材の製造方法 | |

| JP4692226B2 (ja) | 現像装置、画像形成装置、及び、画像形成システム | |

| JP4872325B2 (ja) | 現像装置、画像形成装置、及び画像形成システム | |

| US20050180775A1 (en) | Developer containing device, image forming apparatus, and image forming system | |

| JP4784704B2 (ja) | 現像剤担持ローラ、現像装置、画像形成装置、及び、画像形成システム | |

| JP4770459B2 (ja) | 現像装置、画像形成装置、及び、画像形成システム | |

| JP4396305B2 (ja) | 現像装置、及び現像装置の製造方法 | |

| JP4835778B2 (ja) | 画像形成装置 | |

| JP4784703B2 (ja) | 現像剤担持ローラ、現像装置、画像形成装置、及び、画像形成システム | |

| JP4784273B2 (ja) | 現像剤担持ローラ、現像装置、画像形成装置、及び、画像形成システム | |

| JP2007133244A (ja) | 現像剤担持ローラ、現像装置、画像形成装置、及び、画像形成システム | |

| JP2007298558A (ja) | 帯電部材、帯電ブレード、現像装置、画像形成装置、画像形成システム | |

| JP4595923B2 (ja) | 画像形成装置、画像形成方法、及び、画像形成システム | |

| JP4653720B2 (ja) | 画像形成装置 | |

| JP4984830B2 (ja) | 画像形成装置、画像形成方法、及び、画像形成システム | |

| JP2005292788A (ja) | 現像装置、画像形成装置、及び、画像形成システム | |

| JP2011138174A (ja) | 現像装置、画像形成装置、及び、画像形成システム | |

| JP2006220972A (ja) | 現像装置、画像形成装置、及び、画像形成システム | |

| JP2004170683A (ja) | 現像剤担持体、現像装置、画像形成装置、及び、コンピュータシステム |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081201 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101221 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110215 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110412 |