JP2006135192A - Method and apparatus for manufacturing semiconductor device - Google Patents

Method and apparatus for manufacturing semiconductor device Download PDFInfo

- Publication number

- JP2006135192A JP2006135192A JP2004324243A JP2004324243A JP2006135192A JP 2006135192 A JP2006135192 A JP 2006135192A JP 2004324243 A JP2004324243 A JP 2004324243A JP 2004324243 A JP2004324243 A JP 2004324243A JP 2006135192 A JP2006135192 A JP 2006135192A

- Authority

- JP

- Japan

- Prior art keywords

- laser

- semiconductor film

- semiconductor device

- irradiation

- laser beam

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Thin Film Transistor (AREA)

- Recrystallisation Techniques (AREA)

Abstract

Description

本発明は、レーザを利用して半導体膜を結晶化させた半導体デバイスを製造する方法と装置に関するものである。 The present invention relates to a method and apparatus for manufacturing a semiconductor device in which a semiconductor film is crystallized using a laser.

半導体薄膜上に半導体デバイスとして形成された薄膜トランジスタ(TFT)は、アクティブマトリクス液晶表示装置における表示部や画素コントローラなどにおいて用いられており、その半導体薄膜としては非晶質半導体薄膜が主に用いられている。さらに、TFTを高速動作させるために、従来非晶質半導体膜が用いられていたチャネル領域を結晶化することにより、チャネル特性を向上させることが行なわれている。これは、原子配列のそろった結晶部分におけるキャリアの移動度が、非晶質部分に比べて数百倍大きくなるからである。しかし、多結晶の場合は、結晶粒界においてキャリアの散乱が生じるので、結晶粒をより大きくすることによって、チャネル領域が単結晶になることが望まれる。チャネル方向に長い結晶粒を利用してTFTを作成することによって、そのTFTを高性能化できるだけでなく、ガラス基板上の半導体薄膜にプロセッサなどの集積回路を形成することができる。 A thin film transistor (TFT) formed as a semiconductor device on a semiconductor thin film is used in a display unit or a pixel controller in an active matrix liquid crystal display device, and an amorphous semiconductor thin film is mainly used as the semiconductor thin film. Yes. Further, in order to operate the TFT at high speed, channel characteristics have been improved by crystallizing a channel region in which an amorphous semiconductor film has been conventionally used. This is because the mobility of carriers in a crystal part with a uniform atomic arrangement is several hundred times greater than in an amorphous part. However, in the case of a polycrystal, carrier scattering occurs at the crystal grain boundary. Therefore, it is desired that the channel region becomes a single crystal by making the crystal grain larger. By creating a TFT using a crystal grain that is long in the channel direction, not only can the TFT have high performance, but also an integrated circuit such as a processor can be formed on a semiconductor thin film on a glass substrate.

非晶質半導体薄膜の結晶化にはいくつかの方法が提案されているが、パルスレーザを用いれば短時間に大きなエネルギを投入できるので、基板にダメージを与えることなく比較的低温での結晶化プロセスが可能となる。ことから、パルスレーザを利用した結晶化技術の開発が進められている。そのようなレーザアニールによる結晶化において、大粒径でかつ粒径ばらつきの小さな半導体多結晶薄膜を作製するためには、結晶核の発生と結晶成長速度の制御が重要である。 Several methods have been proposed for crystallization of amorphous semiconductor thin films, but if a pulsed laser is used, a large amount of energy can be input in a short time, so that crystallization can be performed at a relatively low temperature without damaging the substrate. The process becomes possible. Therefore, development of a crystallization technique using a pulsed laser is in progress. In such crystallization by laser annealing, generation of crystal nuclei and control of the crystal growth rate are important in order to produce a semiconductor polycrystalline thin film having a large grain size and small grain size variation.

レーザアニールによって溶融した半導体膜が急激に冷却されれば、結晶核が多く発生して、結晶成長速度も速くなる。そうすれば、隣り合う結晶粒同士がそれらの成長を阻害しあうので、成長後の結晶粒長さが短くなってしまう。したがって、溶融した半導体膜が徐々に冷却されるように、基板を温める方法が検討されている。 If the semiconductor film melted by laser annealing is rapidly cooled, many crystal nuclei are generated and the crystal growth rate is increased. Then, since adjacent crystal grains inhibit their growth, the crystal grain length after growth is shortened. Therefore, a method of warming the substrate is being studied so that the molten semiconductor film is gradually cooled.

特許文献1の特開平4−338631号公報では、発振波長の異なる複数のレーザ発振器を用いた結晶化プロセスが提案されている。この場合、半導体膜に吸収される波長を持つメインレーザ光(たとえばArレーザ)と基板に吸収される波長を持つアシストレーザ光(たとえば炭酸ガスレーザ)を同時に照射することにより、溶融半導体膜の温度を制御しつつ結晶成長させている。このように、特許文献1では、メインレーザで半導体膜を溶融して、このメインレーザとは異なる波長を持つアシストレーザで基板を加熱する方法により、結晶性シリコン膜の配向性をそろえることができるとされている。

基板上の半導体膜に対して相対的にレーザビームを走査させながらレーザアニールを繰り返し行ってその半導体膜のある領域または全面の結晶化を行う場合、同一箇所に多数回レーザ光照射されることがある。特に複数のレーザ光を用いる場合、アシストレーザのショット数が増えるにしたがって基板温度が上昇していくので、結晶化された半導体膜における結晶粒の長さがショットごとに異なり、基板面内でばらつくという課題がある。 When laser annealing is repeatedly performed while scanning a laser beam relative to a semiconductor film on a substrate to crystallize a certain region or the entire surface of the semiconductor film, the same portion may be irradiated with laser light many times. is there. In particular, when using a plurality of laser beams, the substrate temperature rises as the number of shots of the assist laser increases, so the crystal grain length in the crystallized semiconductor film varies from shot to shot and varies within the substrate plane. There is a problem.

かかる課題に鑑み、本発明は、大きな結晶粒径を有しかつ粒径のばらつきが小さな多結晶半導体膜を提供することを目的としている。 In view of such a problem, an object of the present invention is to provide a polycrystalline semiconductor film having a large crystal grain size and a small variation in grain size.

本発明によれば、半導体デバイスの製造方法は、基板上に形成された半導体膜をレーザ光照射によって結晶化する過程において、基板に吸収される第一のレーザ光を照射する工程と、半導体膜に吸収される第二のレーザ光を照射する工程と、半導体膜に対してレーザ光を相対的に走査してレーザ照射を繰り返すことによって結晶化された領域を拡大する工程とを含み、基板と半導体膜において所望の温度が得られるようにレーザ光強度が変調されることを特徴としている。 According to the present invention, a semiconductor device manufacturing method includes a step of irradiating a semiconductor film formed on a substrate with laser light irradiation and irradiating the first laser light absorbed by the substrate; A step of irradiating the second laser light absorbed by the semiconductor film, and a step of enlarging a crystallized region by scanning the laser light relative to the semiconductor film and repeating the laser irradiation, The laser light intensity is modulated so that a desired temperature is obtained in the semiconductor film.

なお、第一のレーザ光は可視光域から赤外域の範囲内の波長を有し、第二のレーザ光は紫外域から可視光域の範囲内の波長を有することが好ましい。また、結晶化過程において、第一のレーザ光は第二のレーザ光よりもあらかじめ定められた時間だけ先行して照射されることが好ましい。 The first laser light preferably has a wavelength in the range from the visible light region to the infrared region, and the second laser light preferably has a wavelength in the range from the ultraviolet region to the visible light region. Further, in the crystallization process, it is preferable that the first laser beam is irradiated ahead of the second laser beam by a predetermined time.

結晶化過程において、半導体膜がレーザ光に対して相対的に一定速度または一定のステップ送りで移動させられ得る。その場合に、第一のレーザ光は第二のレーザ光の照射される領域と同一またはそれ以上の面積に照射され、その領域において第一のレーザ光は半導体膜が結晶化を終了するまでに少なくとも2回以上照射され得る。また、第二のレーザ光が照射された時点での半導体膜の温度がレーザ照射を繰り返す過程において毎回同じになるように、第一と第二のレーザ光の少なくとも一方の強度を次第に弱めたのちに一定にすることが好ましい。第一と第二のレーザ光の少なくとも一方の強度を次第に弱める強度変調の様式は、第一のレーザ光が同一箇所に何回照射されるかによって決定されることが好ましい。しかし、第一と第二のレーザ光に関する設定は、レーザ照射を繰り返す過程において、強度条件以外は毎回同じであることが好ましい。なお、レーザ照射を繰り返す過程において、半導体膜の一部が重複してレーザ照射されて複数回溶融させられてもよい。 In the crystallization process, the semiconductor film can be moved at a constant speed or a constant step feed relative to the laser light. In that case, the first laser beam is irradiated to an area equal to or larger than the region irradiated with the second laser beam, and the first laser beam is irradiated in that region until the semiconductor film finishes crystallization. It can be irradiated at least twice. In addition, after gradually decreasing the intensity of at least one of the first and second laser beams so that the temperature of the semiconductor film at the time of the second laser beam irradiation is the same every time the laser irradiation is repeated, It is preferable to make it constant. It is preferable that the intensity modulation mode for gradually decreasing the intensity of at least one of the first and second laser beams is determined by how many times the first laser beam is irradiated to the same location. However, the settings regarding the first and second laser beams are preferably the same every time except for the intensity condition in the process of repeating the laser irradiation. Note that in the process of repeating laser irradiation, a part of the semiconductor film may be overlapped with laser irradiation and melted a plurality of times.

上述のような半導体デバイスの製造方法に用いられる製造装置は、第一のレーザ光を射出する第一のレーザ発振器と、第二のレーザ光を射出する第二のレーザ発振器と、これら2つのレーザ発振器を制御するコントローラとを少なくとも含んでいる。そして、第一のレーザ光が第二のレーザ光に比べてあらかじめ定められた時間だけ先行して照射されるように、コントローラは第一と第二のレーザ発振器を制御することが好ましい。 The manufacturing apparatus used for the semiconductor device manufacturing method as described above includes a first laser oscillator that emits a first laser beam, a second laser oscillator that emits a second laser beam, and these two lasers. And a controller for controlling the oscillator. The controller preferably controls the first and second laser oscillators so that the first laser beam is irradiated in advance for a predetermined time compared to the second laser beam.

半導体デバイスの製造装置は、半導体膜がレーザ光に対して一定速度または一定のステップ送りで移動させられるように、基板移送手段をさらに含むことが好ましい。また、コントローラは、第一と第二のレーザ光の射出タイミングを設定し、第一のレーザ光が同一箇所に繰り返し複数回照射されても半導体膜の温度が毎回同じになるように第一と第二のレーザ光の強度を変調することが好ましい。 The semiconductor device manufacturing apparatus preferably further includes a substrate transfer means so that the semiconductor film is moved at a constant speed or a constant step feed with respect to the laser light. In addition, the controller sets the emission timings of the first and second laser beams, and the first and second laser beams are irradiated at the same location repeatedly even when the first laser beam is repeatedly irradiated multiple times. It is preferable to modulate the intensity of the second laser beam.

本発明によれば、2種類のレーザを用いて基板温度を制御することによって、従来のレーザアニール法に比べて大きな結晶粒の多結晶半導体膜を得ることができ、半導体膜内での結晶粒長さのばらつきを小さくして所望の領域全体を効率よく結晶化させることができる。 According to the present invention, by controlling the substrate temperature using two types of lasers, it is possible to obtain a polycrystalline semiconductor film having larger crystal grains as compared with the conventional laser annealing method. It is possible to efficiently crystallize the entire desired region by reducing the variation in length.

[実施例1]

図2は、本発明おける半導体デバイスの作製方法を説明するための概略断面図である。この図において、基板21上に下地絶縁膜22と非晶質半導体膜23が形成される。基板21は絶縁性であることが好ましく、ガラス基板や石英基板などを用いることができるが、安価である点および大面積基板を容易に製造できる点でガラス基板を用いることが好適である。

[Example 1]

FIG. 2 is a schematic cross-sectional view for explaining a method for manufacturing a semiconductor device according to the present invention. In this figure, a base insulating film 22 and an

下地絶縁膜22としては、窒化シリコン膜、酸化窒化シリコン膜、または酸化シリコン膜などを用いることができる。また、その膜厚は50〜200nm程度にすることが好ましいが、これに限定されるわけではない。そのような下地絶縁膜22は、プラズマエンハンスド化学気相堆積(PECVD)、蒸着、またはスパッタリングなどにより堆積することができる。 As the base insulating film 22, a silicon nitride film, a silicon oxynitride film, a silicon oxide film, or the like can be used. The film thickness is preferably about 50 to 200 nm, but is not limited thereto. Such a base insulating film 22 can be deposited by plasma enhanced chemical vapor deposition (PECVD), vapor deposition, sputtering, or the like.

半導体膜23は、膜厚が10nm〜100nmとなるように、PECVD、触媒化学気相堆積(Cat−CVD)、蒸着、またはスパッタリングなどにより堆積され得る。かかる半導体膜23の材料としては、半導体特性を示すものであれば特に限定されないが、結晶成長長さを長くすることによって種々の特性が顕著に向上する非晶質シリコン膜とすることが好ましい。しかし、レーザ照射により結晶化される前の半導体膜23は非晶質に限られず、微結晶や多結晶などの結晶性半導体膜であってもよい。また、半導体膜23の材質は、シリコンのみからなる材質に限られるものではなく、ゲルマニウムなどの他の元素を含んだシリコン合金であってもよい。

The

そして、図2に示されているような半導体デバイス25に対してレーザ光24が矢印Fで示されているように照射され、それによって半導体膜23がレーザアニールされて結晶化される。

Then, the

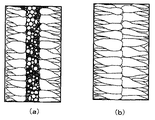

通常のレーザアニールでは、半導体膜を完全溶融させた場合に最も結晶粒径が大きくなる。この場合の結晶化メカニズムが、図3において図解されている。半導体膜の概略断面図である図3(a)に示したように、完全溶融した半導体膜と基板との界面において白丸印で表された結晶核が発生し、矢印で示されているように半導体膜の下面側(基板側)から上面側(半導体膜の表面側)へ向かって縦方向(厚さ方向)に結晶化する。この場合、図3(b)に示されているように、成長する隣の結晶同士がぶつかり合って成長が終了する。こうして結晶化の完了した多結晶膜を上面から観察すれば、図3(c)の模式的平面図に示されているように、10nm〜1μmの程度の粒径の結晶がひしめきあっているように見える。このようなレーザ光照射による結晶化を1サイクルとして、次の領域に移動して2サイクル目の結晶化を行うというように、レーザ光照射と走査を繰り返して半導体膜の所望の領域全体を結晶化していく。 In normal laser annealing, the crystal grain size becomes the largest when the semiconductor film is completely melted. The crystallization mechanism in this case is illustrated in FIG. As shown in FIG. 3A, which is a schematic sectional view of the semiconductor film, crystal nuclei represented by white circles are generated at the interface between the completely melted semiconductor film and the substrate, as indicated by arrows. Crystallization is performed in the vertical direction (thickness direction) from the lower surface side (substrate side) of the semiconductor film toward the upper surface side (surface side of the semiconductor film). In this case, as shown in FIG. 3B, adjacent crystals to be grown collide with each other to complete the growth. When the thus-crystallized polycrystalline film is observed from the upper surface, as shown in the schematic plan view of FIG. 3C, crystals having a grain size of about 10 nm to 1 μm are gathered together. appear. Crystallization of the entire desired region of the semiconductor film is repeated by repeating laser light irradiation and scanning, such that the crystallization by laser light irradiation is one cycle and the crystallization is performed in the second cycle by moving to the next region. It will become.

なお、ここで言う走査とは、レーザ照射領域と半導体膜との相対的位置の移動を意味する。すなわち、走査においては、固定されたレーザ光照射領域に対して、半導体膜を載置しているステージを移動させることができる。逆に、固定された半導体膜に対して、レーザビームすなわち照射領域が移動させられてもよい。また、半導体膜とレーザ光照射領域の両方を同時に移動させることによっても相対的に走査することも可能である。移動に関しては、一定速度で連続的に動き続ける移動が可能である。また、ある速度での移動後の決められた位置において停止した後にレーザ光照射され、再度移動後に停止した後に次のレーザ光照射されるように、ステップ・バイ・ステップの移動であってもよい。走査速度は、半導体膜の所望の領域を結晶化処理するのに要する時間、すなわちスループットに直接的に関係する。したがって、本実施例では、第一と第二のレーザの発振周波数やその他の要因を考慮して決められる最適の一定走査速度が採用される。こうして、移動による位置精度を満たすステージ駆動システムを用いることによって、生産性よく半導体デバイスを製造することが可能となる。 Note that the term “scan” here refers to the movement of the relative position between the laser irradiation region and the semiconductor film. That is, in scanning, the stage on which the semiconductor film is placed can be moved with respect to the fixed laser beam irradiation region. Conversely, the laser beam, that is, the irradiation region may be moved with respect to the fixed semiconductor film. It is also possible to scan relatively by moving both the semiconductor film and the laser light irradiation region at the same time. Regarding movement, it is possible to move continuously at a constant speed. Alternatively, the movement may be step-by-step so that the laser beam is irradiated after stopping at a predetermined position after moving at a certain speed, and the next laser beam is irradiated after stopping after moving again. . The scanning speed is directly related to the time required to crystallize a desired region of the semiconductor film, that is, the throughput. Therefore, in this embodiment, an optimum constant scanning speed determined in consideration of the oscillation frequencies of the first and second lasers and other factors is employed. Thus, a semiconductor device can be manufactured with high productivity by using a stage drive system that satisfies the positional accuracy by movement.

図4は、本実施例における半導体デバイス製造装置として用いられ得るレーザ照射装置を模式的なブロック図で示している。このレーザ照射装置は、半導体デバイス25に含まれる半導体膜を結晶化することができ、第一のレーザ発振器48、第二のレーザ発振器42、およびこれらの発振器を制御するコントローラ41を備えている。さらに、可変減衰器43a、43b、フィールドレンズ44、マスク45、結像レンズ46、可動サンプルステージ47、およびいくつかのミラーを含んでいる。

FIG. 4 is a schematic block diagram showing a laser irradiation apparatus that can be used as a semiconductor device manufacturing apparatus in the present embodiment. The laser irradiation apparatus can crystallize a semiconductor film included in the

第一のレーザ48は、絶縁体基板に吸収されてそれを加熱する効果を有するアシストレーザであり、可視光域から赤外域の範囲内の波長を有することが望ましい。第一のレーザは48パルス照射するものと連続照射するもののいずれであってもよいが、本実施例ではガラス基板に吸収のある9〜11μmの波長を有していて一定の発振周波数でパルス照射する炭酸ガスレーザが用いられた。パルス幅はレーザの発振周波数にも依存するが10μs〜100msの範囲内であり、絶縁体基板ひいては半導体膜の温度を十分に上昇させかつ半導体膜を溶融させたり絶縁体基板にダメージを与えない程度のエネルギを付与し得ることが望ましい。パルス幅は、走査速度と同様に、結晶化の過程では常に一定に設定された。

The

第二のレーザ42は、基板にダメージを与えないように、固体の半導体膜において吸収係数が大きい紫外域から可視光域内の波長を有することが望ましい。また、第二のレーザ42は半導体膜を溶融させるメインレーザの役割を有するので、一定の発振周波数でパルス照射を繰り返す必要がある。本実施例では、波長308nmのエキシマレーザが用いられた。

The

本発明による半導体薄膜の製造方法に用いられる第一と第二のレーザ光のエネルギ量の合計は、1回の照射によって固体状態の半導体膜を溶融させる程度のエネルギ量を有し、半導体膜を凝集させたり基板にダメージを与えたりすることのないように設定されることが好ましい。これらのエネルギ量は、半導体膜の材質、膜厚、結晶化領域の面積などによって変化して一義的に定めることができないので、多結晶半導体膜の製造方法における実施形態に合わせて適宜に適当なエネルギ量を有するレーザ光を用いることが望ましい。本実施例では、第二のレーザ42のエネルギ量が1パルス照射あたり0.1〜0.4J/cm2にされ、第一のレーザではパルス幅130μs(半値全幅)においてエネルギ量が1パルス照射あたり0.7〜1.0J/cm2にされた。

The total energy amount of the first and second laser beams used in the method for manufacturing a semiconductor thin film according to the present invention has an energy amount enough to melt the solid state semiconductor film by one irradiation. It is preferably set so as not to cause aggregation or damage to the substrate. These energy amounts vary depending on the material of the semiconductor film, the film thickness, the area of the crystallization region, and the like, and cannot be uniquely determined. Therefore, the amount of energy is appropriately determined according to the embodiment of the method for manufacturing a polycrystalline semiconductor film. It is desirable to use a laser beam having an energy amount. In this embodiment, the energy amount of the

図5の模式的グラフにおいて、第一と第二のレーザ光の照射タイミングとレーザエネルギの波形が示されている。このグラフにおいて、第一のレーザ51は時刻t=0で照射されてそのパルス幅はt2であり、第二のレーザ52は時刻t1で照射されるよう設定されている。第一と第二のレーザ51、52は、それらの照射タイミングが同期制御され、一定の繰り返し周波数で発振させられる。このように第一のレーザ光51が第二のレーザ光52よりも早いタイミングで照射開始させられて基板を適当な温度まで加熱することによって、結晶粒径を0.1〜3μm程度まで顕著に増大させることができる。この理由は、基板と半導体膜の温度が高く保たれるので、半導体膜が再結晶化するときの凝固時間が長くなって、結晶核の総数が少なくなるからである。

In the schematic graph of FIG. 5, the irradiation timing of the first and second laser beams and the waveform of the laser energy are shown. In this graph, the

図6のグラフにおいて、半導体膜の温度とそのときの再結晶によって得られる縦方向成長の結晶粒径範囲の一例が示されている。このグラフから、半導体膜の温度が高いほど結晶長が伸びることがわかる。半導体膜の温度は、図5における第一のレーザ51のエネルギとパルス幅t2および第二のレーザ52の照射タイミングt1を適宜に変更することによって制御することができる。これらのうちで、最も変調しやすいのはレーザ光の放射照度である。また、効率よく結晶化するためには、基板の走査速度やレーザ光の照射タイミングを制御するより、最適な速度で一定に走査および照射を続けつつレーザエネルギを変調する方が有利である。したがって、本実施例では、レーザエネルギのみを照射ごとに変調することによって、最適な半導体膜温度を与える制御方法が採用される。

In the graph of FIG. 6, an example of the crystal grain size range of the longitudinal growth obtained by the temperature of the semiconductor film and the recrystallization at that time is shown. From this graph, it can be seen that the crystal length increases as the temperature of the semiconductor film increases. The temperature of the semiconductor film can be controlled by appropriately changing the energy and pulse width t2 of the

ここで、図7(a)の模式的な平面図に示されているように、第一のレーザの照射される領域71の面積が広くて、第二のレーザの照射される領域72が狭い場合を考える。たとえばTFTのチャネル領域のみを結晶化する場合、マスクなどを用いて第二のレーザの照射領域が限定される。このとき、第一と第二のレーザエネルギを常に一定に設定すれば、半導体膜の位置によって第一のレーザの照射回数が異なり、基板温度が位置によって異なることになる。すなわち、レーザ光照射開始直後の1サイクル目の領域72は「1回の第一のレーザ光照射71と1回の第二のレーザ光照射72」を受けるのに対し、次の領域に移動した2サイクル目の領域74は、図7(b)に示されているように「2回の第一のレーザ光照射71、73と1回の第二のレーザ光照射74」を受けることとなる。図7(c)では3サイクル目の領域76として「3回の第一のレーザ光照射71、73、75と1回の第二のレーザ光照射76」を受けることを示しているが、このようなサイクルを続けるとすれば、これ以降は常に第一のレーザ光照射を3回受けることとなる。

Here, as shown in the schematic plan view of FIG. 7A, the area of the

このようにレーザ照射のnサイクル以降に第二のレーザの照射される領域が「n回のアシストレーザ照射と1回のメインレーザ照射」を受けることになれば、基板はほぼ同じ温度に保たれるが、nサイクルまでの過程ではそれ以後の過程に比べて結晶長が短くなっている。すなわち、均一な結晶粒を得るためにレーザ光照射の助走領域を必要としており、生産性が低くなるという問題が生じる。他方、1サイクル目で所望の結晶長が得られるように第一と第二のレーザエネルギを大きく設定してその照射を続ければ、基板へのダメージや半導体膜の凝集を引き起こす場合がある。 In this way, if the region irradiated with the second laser after n cycles of laser irradiation receives “n times of assist laser irradiation and one main laser irradiation”, the substrate is kept at substantially the same temperature. However, the crystal length is shorter in the process up to n cycles than in the subsequent processes. That is, in order to obtain uniform crystal grains, a run area for laser light irradiation is required, resulting in a problem of low productivity. On the other hand, if the first and second laser energies are set large so that a desired crystal length can be obtained in the first cycle and the irradiation is continued, damage to the substrate and aggregation of the semiconductor film may occur.

また、第二のレーザ光が照射される領域を重複させて多数回照射する場合でも、同様の問題が生じる。第二のレーザ光の多数回照射は、結晶長のばらつきを抑える方法として知られており、場合によっては同一箇所において数十回の照射が行われる場合もある。しかし、照射とともにステージの移動による走査を行う場合には、始めの数サイクルの照射とその後のサイクルの照射における結晶長が異なってしまう。 The same problem occurs even when the region irradiated with the second laser beam is overlapped and irradiated many times. The multiple irradiation of the second laser beam is known as a method for suppressing the variation in crystal length, and in some cases, the irradiation may be performed several tens of times at the same location. However, when scanning is performed by moving the stage together with irradiation, the crystal lengths in the first several cycles of irradiation and the subsequent cycles of irradiation differ.

これは、波長の異なる複数のレーザを用いることに固有の課題であり、半導体膜に吸収される第二のレーザのみを単独で繰り返し照射しても大きな問題とはならない。なぜならば、半導体膜に吸収させてそれを溶融させるために用いられる第二のレーザは十分な照射エネルギで短時間で投入されるので、半導体膜の冷却と凝固が短時間で終了し、第二のレーザによる基板への蓄熱の影響を無視できるからである。他方、絶縁体基板に吸収される第一のレーザは、半導体膜に比べて1〜3桁大きな厚さの絶縁体基板の温度を上げる必要があり、そのパルス幅も大きく設定される。図8のグラフは、半導体膜の同一箇所に複数回レーザ照射した場合におけるその箇所の温度変化を示している。このグラフから、第一のレーザによる基板への蓄熱の影響が大きいことがわかる。 This is a problem inherent to the use of a plurality of lasers having different wavelengths. Even if only the second laser absorbed in the semiconductor film is repeatedly irradiated alone, it does not cause a big problem. This is because the second laser used to absorb the semiconductor film and melt it is injected in a short time with sufficient irradiation energy, so that the cooling and solidification of the semiconductor film is completed in a short time. This is because the influence of heat storage on the substrate by the laser of can be ignored. On the other hand, the first laser absorbed by the insulator substrate needs to raise the temperature of the insulator substrate having a thickness one to three digits larger than that of the semiconductor film, and its pulse width is also set large. The graph of FIG. 8 shows the temperature change at the same location when the same location of the semiconductor film is irradiated with the laser multiple times. From this graph, it can be seen that the effect of heat storage on the substrate by the first laser is large.

そこで、全ての照射サイクルで基板が同じ温度で保たれるように、第一のレーザエネルギを図9(a)のグラフに示されているように調節する。すなわち、始めのショットから数ショット目までは大きなレーザエネルギから次第に減少させ、それ以降は同じエネルギ量で照射を続ける。この場合に、基板への蓄熱によって基板温度が上がり続けることがないようにするためには、第一のレーザ光照射による基板温度の上昇が何サイクル目でも同一になるように、各サイクルの第一のレーザエネルギを設定すればよい。図9(a)では一定速度で走査されて繰り返しレーザ照射されるので、その照射ごとの基板到達温度を一定にするだけでよい。その結果、スループットを低下させたり助走領域を設けることなく、ばらつきの少ない結晶粒を得ることが可能となる。なお、図9(a)に示されているように、第二のレーザエネルギ、各レーザの照射タイミング、第一のレーザ光のパルス幅などは一定であり、特別な設定や制御の必要はない。何ショット目まで第一のレーザエネルギを変化させる必要があるかは、第一と第二のレーザ照射領域の位置および面積に依存して決められる。 Therefore, the first laser energy is adjusted as shown in the graph of FIG. 9A so that the substrate is kept at the same temperature in all irradiation cycles. That is, the laser energy is gradually decreased from the first shot to several shots, and thereafter irradiation is continued with the same energy amount. In this case, in order to prevent the substrate temperature from continuing to rise due to heat storage on the substrate, the first increase in the substrate temperature due to the first laser light irradiation is the same for any number of cycles. One laser energy may be set. In FIG. 9 (a), scanning is performed at a constant speed and laser irradiation is repeated, so that it is only necessary to make the substrate arrival temperature constant for each irradiation. As a result, it is possible to obtain crystal grains with little variation without reducing the throughput or providing a running region. As shown in FIG. 9A, the second laser energy, the irradiation timing of each laser, the pulse width of the first laser light, etc. are constant, and no special setting or control is required. . The number of shots to which the first laser energy needs to be changed is determined depending on the positions and areas of the first and second laser irradiation regions.

図9(a)の場合と同様の効果は、図9(b)のグラフに示されているように、第一のレーザエネルギの代わりに第二のレーザエネルギを調節することによっても得ることができる。すなわち、始めの数ショットの間の基板温度は低いが、半導体膜を溶融させるための第一のレーザのエネルギが大きいので、結晶長の均一な結晶粒を得ることができる。ただし、第二のレーザ光は半導体膜に直接吸収されるので、そのレーザエネルギが大きすぎれば半導体膜にダメージを与えたり凝集させてしまうことに注意が必要である。 The same effect as in FIG. 9A can also be obtained by adjusting the second laser energy instead of the first laser energy, as shown in the graph of FIG. 9B. it can. That is, the substrate temperature during the first few shots is low, but since the energy of the first laser for melting the semiconductor film is large, crystal grains having a uniform crystal length can be obtained. However, since the second laser light is directly absorbed by the semiconductor film, it should be noted that if the laser energy is too large, the semiconductor film is damaged or aggregated.

第一と第二のレーザエネルギは、前述したように、半導体膜の材質、膜厚、結晶化領域の面積、走査速度、繰り返しの照射の周期などによって最適化され、それぞれのレーザがとりうるエネルギの範囲が存在する。そして、第一と第二のレーザエネルギの双方を変調することによって、よりよいエネルギ条件を設定することも可能である。たとえば、図1のグラフに示されているように、第一と第二のそれぞれのレーザエネルギを照射ごとに変調することによって、安定かつ適切に結晶化することが可能となる。 As described above, the first and second laser energies are optimized by the material of the semiconductor film, the film thickness, the area of the crystallized region, the scanning speed, the cycle of repeated irradiation, and the like. A range exists. It is also possible to set better energy conditions by modulating both the first and second laser energies. For example, as shown in the graph of FIG. 1, it is possible to stably and appropriately crystallize the first and second laser energy by modulating each irradiation.

[実施例2]

実施例2においても、実施例1の場合と同様に、図2に示されているような半導体デバイスについて結晶化が行われる。ところで、レーザによる結晶化方法では、図3を参照して説明されたように、半導体膜の下面から上面への厚さ方向の結晶成長では隣の結晶同士が成長中にぶつかり合うことによってそれらの成長が阻害される。これに対して、半導体膜の結晶成長に関して、横方向成長法と呼ばれる方法がある。

[Example 2]

In the second embodiment, similarly to the first embodiment, crystallization is performed on the semiconductor device as shown in FIG. By the way, in the crystallization method using laser, as described with reference to FIG. 3, in the crystal growth in the thickness direction from the lower surface to the upper surface of the semiconductor film, adjacent crystals collide with each other during the growth, so Growth is inhibited. On the other hand, there is a method called a lateral growth method for crystal growth of a semiconductor film.

横方向成長法とは、半導体膜にレーザ照射して完全溶融された領域と固体領域との境界(図10(a)中の破線)から横方向に結晶成長させ、その横方向への結晶粒長さを大きくする手法である。これは、図10(a)の模式的断面図に示されているように、溶融領域中では固体領域との界面において最も温度が低くてそこで結晶核が発生しやすいので、そこからレーザ照射領域中央部へ結晶成長が進む現象を利用している。図10(b)の模式的な平面図は、横方向成長法により結晶化された膜の上面から見た拡大図を示している。このような横方向成長によれば、結晶長が0.1〜2μmの大きな結晶粒を得ることができ、また成長方向をTFTのチャネル方向に平行にすればキャリアの流れに交差する粒界を回避することができるので、より大きなキャリア移動度を得ることができる。さらに、本実施例2において、実施例1の場合と同様に第一のレーザを用いて基板を温めることによって、一回のレーザショットで成長する結晶長を1〜10μmに長くすることができる。 In the lateral growth method, crystal growth is performed in the lateral direction from the boundary (broken line in FIG. 10A) between the region completely melted by laser irradiation of the semiconductor film and the solid region, and crystal grains in the lateral direction are grown. This is a technique to increase the length. This is because, as shown in the schematic cross-sectional view of FIG. 10A, in the molten region, the temperature is the lowest at the interface with the solid region and crystal nuclei are likely to be generated there. It utilizes the phenomenon that crystal growth proceeds to the center. The schematic plan view of FIG. 10B shows an enlarged view seen from the upper surface of the film crystallized by the lateral growth method. According to such lateral growth, large crystal grains having a crystal length of 0.1 to 2 μm can be obtained, and if the growth direction is made parallel to the channel direction of the TFT, a grain boundary intersecting with the carrier flow can be formed. Since it can be avoided, a larger carrier mobility can be obtained. Further, in the second embodiment, the crystal length grown in one laser shot can be increased to 1 to 10 μm by warming the substrate using the first laser as in the first embodiment.

横方向成長による結晶化のためのレーザ照射装置としては、実施例1の場合と同様に図4の装置を用いることができ、第一と第二のレーザ条件なども実施例1の場合と同様に設定し得る。そして、第一と第二のレーザエネルギを大きくするほど、横方向成長した結晶粒も長くなる。図11の模式的な平面図は、横方向成長した結晶粒の上面から見た拡大図を示している。第二のレーザに用いるマスク幅を適度に狭めて第一と第二のレーザエネルギを適度に選ぶことによって、図11(b)に示されているようにマスク幅の半分まで横方向成長させることができ、マスク内全体を横方向結晶化させることができる。しかし、マスク幅が広すぎれば、横方向結晶成長は速度が遅いので、横方向成長途中でマスク中央付近の冷却が進む。そして、その中央部で半導体膜と基板との界面に結晶核が発生して、半導体膜の下面側(基板側)から上面側(表面側)への縦方向(厚さ方向)へ結晶化が始まる。この縦方向の結晶成長は、実施例1において図3を参照して説明した結晶成長と同じである。その結果、図11(a)に示されているように、横方向成長と縦方向成長の混在した結晶成長組織になる。 As a laser irradiation apparatus for crystallization by lateral growth, the apparatus of FIG. 4 can be used as in the case of the first embodiment, and the first and second laser conditions are the same as in the case of the first embodiment. Can be set to As the first and second laser energies are increased, the laterally grown crystal grains become longer. The schematic plan view of FIG. 11 shows an enlarged view seen from the upper surface of crystal grains grown in the lateral direction. By suitably narrowing the mask width used for the second laser and appropriately selecting the first and second laser energies, lateral growth is performed up to half the mask width as shown in FIG. And the entire inside of the mask can be laterally crystallized. However, if the mask width is too wide, the crystal growth in the lateral direction is slow, so that cooling near the center of the mask proceeds during the lateral growth. Then, a crystal nucleus is generated at the interface between the semiconductor film and the substrate at the center, and crystallization occurs in the vertical direction (thickness direction) from the lower surface side (substrate side) to the upper surface side (front surface side) of the semiconductor film. Begins. The crystal growth in the vertical direction is the same as the crystal growth described in the first embodiment with reference to FIG. As a result, as shown in FIG. 11A, a crystal growth structure in which lateral growth and vertical growth are mixed is obtained.

第一のレーザエネルギによって横方向成長による結晶長が顕著に伸びる理由は、実施例1の場合と同様に基板加熱の効果による。図12のグラフは、基板温度と横方向結晶長との関係を示している。このグラフから、基板温度が900℃程度になれば急激に結晶長が増大することがわかる。しかし、ガラス基板を用いる場合は、耐熱性の問題から短時間で適度に加熱するようにレーザエネルギを設定する必要がある。また、蓄熱による基板温度の上昇を防ぐように、照射の回数や領域も適切に設定する必要がある。そのように定められたレーザエネルギを用いたとしても、照射を始めた最初の数ショットについては、以下のように結晶長が異なるという問題点が生じる。 The reason why the crystal length due to the lateral growth is remarkably increased by the first laser energy is due to the effect of heating the substrate as in the case of the first embodiment. The graph of FIG. 12 shows the relationship between the substrate temperature and the lateral crystal length. From this graph, it can be seen that when the substrate temperature is about 900 ° C., the crystal length increases abruptly. However, when a glass substrate is used, it is necessary to set the laser energy so that it is heated appropriately in a short time because of heat resistance. Also, it is necessary to appropriately set the number of irradiations and the region so as to prevent the substrate temperature from increasing due to heat storage. Even if the laser energy determined in such a manner is used, there is a problem that the crystal lengths are different for the first few shots after irradiation as follows.

ここでも、図7(a)に示されているように、第一のレーザの照射される領域71が広くて、第二のレーザの照射される領域72が狭い場合を考える。このように結晶化領域を限定する場合に、第一と第二のレーザエネルギを常に一定に設定すれば、半導体膜の位置によって第一のレーザが照射される回数が異なり、位置によって基板温度が異なることになる。すなわち、レーザ光照射開始直後の1サイクル目の領域72は「1回の第一のレーザ光照射と1回の第二のレーザ光照射」を受けるが、図7(b)に示されているように2サイクル目の領域74は「2回の第一のレーザ光照射と1回の第二のレーザ光照射」を受けることとなる。また、図7(c)では3サイクル目の領域76が「3回の第一のレーザ光照射と1回の第二のレーザ光照射」を受けることを示している。そして、このようなサイクルを続ければ、3サイクル目以降は常に第一のレーザ光照射を3回受けることとなる。このように、第一と第二のレーザ光照射の領域と位置に依存して、nサイクル以降に「n回のアシストレーザ照射と1回のメインレーザ照射」を受けることになれば、基板はほぼ同じ温度に保たれる。しかし、nサイクルまでの過程では、それ以後の過程に比べて、結晶長が短くなっている。他方、1サイクル目でマスク領域内全体を結晶化させるように第一と第二のレーザエネルギを設定し、そのエネルギ量で照射を続ければ、基板へのダメージや半導体膜の凝集を引き起こす場合がある。

Here, as shown in FIG. 7A, a case is considered where the

そこで、実施例1の場合と同様に、本実施例2においても、全ての照射サイクルで基板が同じ温度で保たれるように、第一のレーザエネルギが図9(a)、図9(b)、または図1に示されているように変調される。その効果、スループットを低下させることなく確実に結晶成長をつないでいくことができ、半導体膜や基板にダメージを与えることなく半導体膜の所望の領域を単結晶化することができる。 Therefore, as in the case of Example 1, also in Example 2, the first laser energy is shown in FIGS. 9A and 9B so that the substrate is maintained at the same temperature in all irradiation cycles. ), Or modulated as shown in FIG. As a result, crystal growth can be reliably connected without lowering the throughput, and a desired region of the semiconductor film can be single-crystallized without damaging the semiconductor film or the substrate.

[実施例3]

実施例3においても、実施例1の場合と同様に、図2に示されているような半導体デバイスについて結晶化が行われる。しかし、実施例3においては、横方向成長法に比べてもさらに長い結晶長を得ることができる逐次横方向結晶化法(SLS: Sequential Lateral Solidification)が利用される。すなわち、図13(a)の模式的な平面図に示されているように、一回のレーザ光照射によって横方向結晶成長した半導体膜において、その結晶長132より短い距離131だけレーザ光照射領域を移動させて再度照射する。そうすれば、半導体膜の溶融領域と固体領域の界面から再度横方向に結晶成長する。このとき、一回前のレーザ照射で成長した結晶粒を核として結晶成長が引き継がれていくので、図13(b)の模式的平面図に示されているように結晶長132を伸ばしていくことが可能になる。この場合に、実施例2の場合と同様に、本実施例3においても第一のレーザを用いることによって、一回のレーザ照射で成長する横方向結晶長を長くすることができる。

[Example 3]

In the third embodiment, similarly to the first embodiment, crystallization is performed on the semiconductor device as shown in FIG. However, in Example 3, a sequential lateral crystallization method (SLS: Sequential Lateral Solidification) that can obtain a longer crystal length than the lateral growth method is used. That is, as shown in the schematic plan view of FIG. 13A, in the semiconductor film grown in the lateral direction by one laser beam irradiation, the laser beam irradiation region is a

本実施例3における半導体デバイス製造装置としては、実施例1および2の場合と同様の製造装置でも可能であるが、図14の模式的なブロック図に示されているようなレーザ照射装置を利用することもできる。このレーザ照射装置は、半導体デバイス25に含まれる半導体膜を結晶化することができ、第一のレーザ発振器48、第二のレーザ発振器42、およびこれらの発振器を制御するコントローラ41を備えている。さらに、可変減衰器43a、43b、ビーム整形光学系81a、81b、均一照射光学系82a、82b、フィールドレンズ44、結像レンズ46、可動サンプルステージ47、およびいくつかのミラーを含んでいる。

As a semiconductor device manufacturing apparatus in the third embodiment, a manufacturing apparatus similar to those in the first and second embodiments can be used, but a laser irradiation apparatus as shown in the schematic block diagram of FIG. 14 is used. You can also The laser irradiation apparatus can crystallize a semiconductor film included in the

第二のレーザ発振器42から放射されたレーザ光が半導体デバイスに至るまでの光路およびその間の装置構成について説明すれば、まず第二のレーザ発振器42から放射されたレーザ光は可変減衰器43aによってそのエネルギ量が調整される。ビーム整形光学系81aと均一照明光学系82aは、第二のレーザ発振器から放射されたレーザ光を適当な寸法に整形して均一な強度の光で照明する機能を有する。また、フィールドレンズ44を設置して像側テレセントリック光学系とし、結像レンズ46によってレーザ光が所定倍率で投影されるよう設定した。

The optical path from the laser beam emitted from the

第二のレーザ42としては、半導体デバイス25の基板にダメージを与えないように、固体の半導体膜における吸収係数が大きい紫外域から可視光域の範囲内の波長を有することが望ましい。この第二のレーザ42は、半導体デバイス25の半導体膜を溶融させるメインレーザとしての役割を有し、一定の発振周波数で照射を繰り返す。本実施例3では、第二のレーザ42として、波長10.6μmのYAGレーザの基本波が第2高調波である532nmの波長に変換されたレーザ光が用いられた。繰り返し周波数は1KHzで、パルス幅は200nsとした。

The

固体レーザはエキシマレーザに比べてガス交換やレーザ共振器のメンテナンス等の必要がなく、生産効率を向上させることができる。この場合、マスクによる半導体膜上への結像方法ではなく、レンズ等を用いて直接ビーム整形を行う方が望ましい。たとえば、SLS法に適当なビーム形状として、図15(a)の模式的な平面図に示されているように、レーザの相対的な走査方向Gに平行に短辺Hを有し、その走査方向Gに垂直な方向に長辺Iを有する形状が考えられる。この矩形の寸法としては、短辺Hを10〜100μmとし、長辺Iを短辺Hよりも長く設定するのが望ましい。なぜならば、本発明のレーザ照射装置を用いることによって横方向成長距離は数μmから十数μm程度まで得ることができ、SLS法で成長をつないでいく場合は短辺Hを横方向成長距離の2倍から4倍程度にすることが最適だからである。また、長辺Iを短辺Hより長くすることによって、処理面積を大きくしてスループットを上げることができるからである。光強度分布としては、横方向成長距離を均一にするために、長辺方向の断面では均一な強度分布とすることが望ましい。短辺方向の断面では長辺方向の断面ほど厳密さを要しないとしても、やはり均一な光強度分布とすることが望ましく、ガウシアン分布もしくは矩形分布にすることが望ましい。 Compared to excimer lasers, solid lasers do not require gas exchange or laser resonator maintenance, and can improve production efficiency. In this case, it is desirable to perform direct beam shaping using a lens or the like, rather than an imaging method on a semiconductor film using a mask. For example, as a beam shape suitable for the SLS method, as shown in the schematic plan view of FIG. 15A, the beam has a short side H parallel to the relative scanning direction G of the laser. A shape having a long side I in a direction perpendicular to the direction G is conceivable. As the dimensions of this rectangle, it is desirable to set the short side H to 10 to 100 μm and the long side I to be longer than the short side H. This is because, by using the laser irradiation apparatus of the present invention, the lateral growth distance can be obtained from several μm to about several tens of μm, and when the growth is performed by the SLS method, the short side H is set to the lateral growth distance. This is because it is optimal to make it about 2 to 4 times. Also, by making the long side I longer than the short side H, the processing area can be increased and the throughput can be increased. As the light intensity distribution, in order to make the lateral growth distance uniform, it is desirable to obtain a uniform intensity distribution in the cross section in the long side direction. Even if the cross section in the short side direction is not as strict as the cross section in the long side direction, it is desirable that the light intensity distribution be uniform, and a Gaussian distribution or a rectangular distribution be desirable.

第一のレーザ発振器48から放射されたレーザ光が半導体デバイスに至るまでの光路およびその間の装置構成について説明れば、まず第一のレーザ発振器48から放射されたレーザ光は可変減衰器43bによってそのエネルギ量が調整され、ビーム整形光学系81bと均一照明光学系82bによって適当な寸法に整形されて均一な強度分布を持つよう調整される。これによって、半導体デバイス25上におけるレーザビーム形状は、たとえば矩形状となる。

The optical path until the laser light emitted from the

第一のレーザ48は、絶縁体基板に吸収されてそれを加熱する効果を有するアシストレーザであり、可視光域から赤外域の範囲内の波長を有することが望ましい。第一のレーザ48ではパルス照射と連続照射のいずれが行われてもよいが、本実施例3ではガラス基板において吸収を生じる9〜11μmの波長を有していて一定の発振周波数でパルス照射する炭酸ガスレーザが用いられた。第一のレーザ48から放射されたレーザ光は、第二のレーザビーム領域以上の面積で均一な強度分布を持つ必要がある。

The

本実施例3において半導体薄膜の結晶化方法に用いられる第一と第二のレーザ48、42のエネルギの合計は、1回の照射によって固体状態にある半導体膜を溶融させる程度のエネルギ量を有している。しかし、半導体膜を凝集させたり基板にダメージを与えたりすることのないように、第一と第二のレーザ48、42のエネルギ量を設定することが好ましい。これらのエネルギ量は、半導体膜の材質、膜厚、結晶化領域の面積などにより変化して一義的に定めることはできないので、半導体膜の結晶化方法における具体的条件に合わせて適切なエネルギ量を有するレーザ光を用いることが望ましい。本実施例3では、第一のレーザ48のエネルギ量は1パルス照射当たり0.4〜0.7J/cm2であり、第二のレーザ42ではパルス幅30〜200μs(半値全幅)を用いた場合のエネルギ量が0.75〜1.0J/cm2であった。これらの第一と第二のレーザ光の照射タイミングと波形は、図5に示された実施例1の場合と同様である。

The total energy of the first and

一例として、図15(a)に示すような矩形のレーザビーム断面形状で第二のレーザ光152を照射し、図15(b)の模式的平面図に示されているようにSLS法にて結晶成長をつないでいく場合を考える。図15(b)では、理解の容易化のために矩形のレーザビーム断面の縦方向長さのみが照射回数ごとに拡大されて示されており、半導体デバイスを保持するステージがレーザ光に対して矢印G方向に相対的に移動することが示されている。図15(a)中の第一のレーザ光151は少なくとも第二のレーザ光152が照射される領域を含んでそれ以上の広さで照射されればよく、図15(b)においては第一のレーザ光の図示が省略されている。領域153は最初に第二のレーザ光が照射された領域であり、第一のレーザ光は一回照射されている。その後ステージが移動し、結晶長より短い距離Jだけ離れた位置で次のレーザ光照射が行われ、領域154では第一のレーザが二回照射される。ステージ走査の速度および第一と第二のレーザ光照射のタイミングは一定であるので、照射領域は毎回同じ距離Jで送られていく。しかし領域153、154、155、156において第一のレーザ光が照射される回数が異なるので基板温度が異なり、最初の数ショットまでの各ショットにおける結晶成長の長さが短くなる。最初の数ショット分までの各ショットにおける結晶成長の長に比べて移動距離Jの方が長い場合には、結晶成長を連続的についでいけない可能性があり、その場合には最初の数ショット分の領域が利用できなくなる。これを防ぐために距離Jを短くすることが考えられるが、ステージが連続的に走査して結晶化が進むので、距離Jの短縮化はスループットの低下につながり、生産性が悪くなるという課題が生じる。したがって、走査速度は一定のままでこの課題を解決することが望まれる。

As an example, the

そこで、実施例1および2の場合と同様に、本実施例3においても全ての照射サイクルで基板が同じ温度で保たれるように、変調しやすいレーザエネルギを図9(a)(b)または図1に示されているように変更する。そうすることによって、スループットの低下なく確実に各ショット間で結晶成長をつないでいくことができ、半導体膜や基板にダメージを与えることなく半導体膜の所望の領域を結晶化することができる。 Therefore, as in the case of Examples 1 and 2, the laser energy that can be easily modulated in this Example 3 so that the substrate can be kept at the same temperature in all irradiation cycles is shown in FIGS. Change as shown in FIG. By doing so, crystal growth can be reliably connected between shots without a reduction in throughput, and a desired region of the semiconductor film can be crystallized without damaging the semiconductor film or the substrate.

なお、第二のレーザとして固体レーザを用いた場合、蓄熱の影響も無視できない。固体レーザはエキシマレーザに比べて波長が長く、半導体膜における吸収長が長い。たとえばシリコン膜における吸収長は波長248nmの光で5.5nmであるのに対して、波長532nmの光では940nmとなり、より深くまで伝熱することになる。また、固体レーザは繰り返し周波数を大きくすることができるので生産性を上げるために高速処理することができるが、固体レーザとアシストレーザの両方の蓄熱を考慮する必要がある。すなわち、重複してレーザ照射されることによる蓄熱の影響だけでなく、それまでの照射履歴による蓄熱の効果を加味して、全ての照射サイクルで基板および半導体膜の温度が同じに保たれるようにレーザエネルギを徐々に減少させてその後は一定にする。何ショット目まで第一または第二のレーザエネルギを変化させる必要があるかは、第一と第二のレーザ照射領域の位置と面積およびそれぞれのレーザエネルギや用いられる半導体デバイスの構造によって決められる。 When a solid-state laser is used as the second laser, the influence of heat storage cannot be ignored. A solid-state laser has a longer wavelength than an excimer laser and a longer absorption length in a semiconductor film. For example, the absorption length in a silicon film is 5.5 nm for light with a wavelength of 248 nm, whereas it is 940 nm for light with a wavelength of 532 nm, and heat is transferred to a deeper depth. In addition, since the solid-state laser can increase the repetition frequency, it can be processed at a high speed in order to increase productivity, but it is necessary to consider heat storage of both the solid-state laser and the assist laser. In other words, the temperature of the substrate and the semiconductor film is kept the same in all irradiation cycles by taking into account not only the effect of heat storage due to overlapping laser irradiation but also the effect of heat storage due to the irradiation history so far. The laser energy is gradually reduced to a constant value thereafter. The number of shots at which the first or second laser energy needs to be changed is determined by the position and area of the first and second laser irradiation regions, the respective laser energy, and the structure of the semiconductor device used.

本発明によれば、2種類のレーザを用いて基板温度を制御することによって、従来のレーザアニール法に比べて大きな結晶粒の多結晶半導体膜を得ることができ、半導体膜内での結晶粒長さのばらつきを小さくして所望の領域全体を効率よく結晶化させることができる。そして、そのように結晶化された半導体膜は、たとえばキャリア移動度の高いTFTなどの作製に好ましく用いられ得るものである。 According to the present invention, by controlling the substrate temperature using two types of lasers, it is possible to obtain a polycrystalline semiconductor film having larger crystal grains as compared with the conventional laser annealing method. It is possible to efficiently crystallize the entire desired region by reducing the variation in length. The crystallized semiconductor film can be preferably used for manufacturing a TFT having a high carrier mobility, for example.

F レーザ光の照射方向、G 半導体デバイスを保持するステージがレーザ光に対して相対的に移動する方向、H 第二のレーザビームの断面の短辺、I 第二のレーザビームの断面の長辺、J 第二のレーザの照射端辺が相対的に移動する距離、21 基板、22 下地絶縁膜、23 非晶質半導体膜、24 レーザ光、25 半導体デバイス、41 コントローラ、42 第二のレーザ発振器、43a、43b 可変減衰器、44 フィールドレンズ、45 マスク、46 結像レンズ、47 サンプルステージ、48 第一のレーザ発振器、51 第一のレーザ光の強度波形、52 第二のレーザ光の強度波形、71 1ショット目の第一のレーザ照射領域、72 1ショット目の第二のレーザ照射領域、73 2ショット目の第一のレーザ照射領域、74 2ショット目の第二のレーザ照射領域、75 3ショット目の第一のレーザ照射領域、76 3ショット目の第二のレーザ照射領域、81a、81b ビーム整形光学系、82a、82b 均一照明光学系、131 第二のレーザ照射端辺が相対的に移動する距離、132 結晶長、151 第一のレーザ照射領域、152 第二のレーザ照射領域、153 1ショット目の第二のレーザ照射領域、154 2ショット目の第二のレーザ照射領域、155 3ショット目の第二のレーザ照射領域、156 4ショット目の第二のレーザ照射領域。 F laser beam irradiation direction, G direction in which the stage holding the semiconductor device moves relative to the laser beam, H short side of the second laser beam cross section, I long side of the second laser beam cross section , J Distance by which the irradiation edge of the second laser moves relatively, 21 Substrate, 22 Underlying insulating film, 23 Amorphous semiconductor film, 24 Laser light, 25 Semiconductor device, 41 Controller, 42 Second laser oscillator 43a, 43b Variable attenuator, 44 field lens, 45 mask, 46 imaging lens, 47 sample stage, 48 first laser oscillator, 51 intensity waveform of the first laser light, 52 intensity waveform of the second laser light 71, first laser irradiation region of the first shot, 72 second laser irradiation region of the first shot, 73, first laser irradiation region of the second shot, 74 Second shot of second laser irradiation region, first third laser irradiation region of third shot 75, second second laser irradiation region of third shot 76, 81a, 81b beam shaping optical system, 82a, 82b uniform illumination optics 131, distance that the second laser irradiation edge moves relatively, 132 crystal length, 151 first laser irradiation area, 152 second laser irradiation area, 153 second laser irradiation area of the first shot, 154 Second laser irradiation region of the second shot, 155 Second laser irradiation region of the third shot, 156 Second laser irradiation region of the fourth shot.

Claims (13)

前記基板に吸収される第一のレーザ光を照射する工程と、

前記半導体膜に吸収される第二のレーザ光を照射する工程と、

前記半導体膜に対して前記レーザ光を相対的に走査してレーザ照射を繰り返すことによって結晶化された領域を拡大する工程とを含み、

前記基板と前記半導体膜において所望の温度が得られるようにレーザ光強度が変調されることを特徴とする半導体デバイスの製造方法。 In the process of crystallizing the semiconductor film formed on the substrate by laser light irradiation,

Irradiating a first laser beam absorbed by the substrate;

Irradiating a second laser beam absorbed by the semiconductor film;

Expanding the crystallized region by scanning the laser beam relative to the semiconductor film and repeating laser irradiation,

A method of manufacturing a semiconductor device, characterized in that laser light intensity is modulated so that a desired temperature is obtained in the substrate and the semiconductor film.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004324243A JP2006135192A (en) | 2004-11-08 | 2004-11-08 | Method and apparatus for manufacturing semiconductor device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004324243A JP2006135192A (en) | 2004-11-08 | 2004-11-08 | Method and apparatus for manufacturing semiconductor device |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2006135192A true JP2006135192A (en) | 2006-05-25 |

Family

ID=36728449

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004324243A Pending JP2006135192A (en) | 2004-11-08 | 2004-11-08 | Method and apparatus for manufacturing semiconductor device |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006135192A (en) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009032952A (en) * | 2007-07-27 | 2009-02-12 | Sharp Corp | Laser irradiation apparatus, laser irradiation method, crystal material and functional element |

| CN109643644A (en) * | 2016-08-22 | 2019-04-16 | 万佳雷射有限公司 | The equipment annealed for the layer to semiconductor material, the method annealed to the layer of semiconductor material and flat-panel monitor |

| WO2019150549A1 (en) * | 2018-02-02 | 2019-08-08 | 株式会社日本製鋼所 | Laser processing device, laser processing method and semiconductor device production method |

| WO2020179056A1 (en) * | 2019-03-07 | 2020-09-10 | ギガフォトン株式会社 | Method for manufacturing semiconductor crystal thin film, and laser annealing system |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04338631A (en) * | 1991-05-15 | 1992-11-25 | Ricoh Co Ltd | Thin-film semiconductor device and manufacture thereof |

| JPH06345415A (en) * | 1993-05-27 | 1994-12-20 | Samsung Electron Co Ltd | Process and apparatus for producing polycrystalline silicon |

| JPH11307450A (en) * | 1998-04-17 | 1999-11-05 | Nec Corp | Reforming method of thin film and device used for its operation |

| JP2002217125A (en) * | 2001-01-23 | 2002-08-02 | Sumitomo Heavy Ind Ltd | Surface treatment apparatus and its method |

| JP2004207691A (en) * | 2002-12-11 | 2004-07-22 | Sharp Corp | Semiconductor thin film manufacturing method and apparatus, semiconductor thin film manufactured by method, and semiconductor element using thin film |

-

2004

- 2004-11-08 JP JP2004324243A patent/JP2006135192A/en active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH04338631A (en) * | 1991-05-15 | 1992-11-25 | Ricoh Co Ltd | Thin-film semiconductor device and manufacture thereof |

| JPH06345415A (en) * | 1993-05-27 | 1994-12-20 | Samsung Electron Co Ltd | Process and apparatus for producing polycrystalline silicon |

| JPH11307450A (en) * | 1998-04-17 | 1999-11-05 | Nec Corp | Reforming method of thin film and device used for its operation |

| JP2002217125A (en) * | 2001-01-23 | 2002-08-02 | Sumitomo Heavy Ind Ltd | Surface treatment apparatus and its method |

| JP2004207691A (en) * | 2002-12-11 | 2004-07-22 | Sharp Corp | Semiconductor thin film manufacturing method and apparatus, semiconductor thin film manufactured by method, and semiconductor element using thin film |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009032952A (en) * | 2007-07-27 | 2009-02-12 | Sharp Corp | Laser irradiation apparatus, laser irradiation method, crystal material and functional element |

| CN109643644A (en) * | 2016-08-22 | 2019-04-16 | 万佳雷射有限公司 | The equipment annealed for the layer to semiconductor material, the method annealed to the layer of semiconductor material and flat-panel monitor |

| WO2019150549A1 (en) * | 2018-02-02 | 2019-08-08 | 株式会社日本製鋼所 | Laser processing device, laser processing method and semiconductor device production method |

| US11813694B2 (en) | 2018-02-02 | 2023-11-14 | Jsw Aktina System Co., Ltd | Laser processing apparatus, laser processing method, and method for manufacturing semiconductor apparatus |

| US12090570B2 (en) | 2018-02-02 | 2024-09-17 | Jsw Aktina System Co., Ltd | Laser processing apparatus, laser processing method, and method for manufacturing semiconductor apparatus |

| WO2020179056A1 (en) * | 2019-03-07 | 2020-09-10 | ギガフォトン株式会社 | Method for manufacturing semiconductor crystal thin film, and laser annealing system |

| JPWO2020179056A1 (en) * | 2019-03-07 | 2020-09-10 | ||

| JP7397447B2 (en) | 2019-03-07 | 2023-12-13 | ギガフォトン株式会社 | laser annealing system |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1087429B1 (en) | Method for laser heat treatment, and semiconductor device | |

| JP3860444B2 (en) | Silicon crystallization method and laser annealing equipment | |

| US20050252894A1 (en) | Laser annealing device and method for producing thin-film transistor | |

| US20140045347A1 (en) | Systems and methods for processing a film, and thin films | |

| EP1354341A1 (en) | Method for single-scan, continuous motion sequential lateral solidification | |

| JP2002110544A (en) | Thin film crystal growth by laser annealing | |

| WO2012004903A1 (en) | Laser annealing device and laser annealing method | |

| JP2006041082A (en) | Device and method for crystallizing semiconductor thin film | |

| JP2005347694A (en) | Method and device for manufacturing semiconductor thin film | |

| JP2006005148A (en) | Method and device for manufacturing semiconductor thin film | |

| US7018468B2 (en) | Process for long crystal lateral growth in silicon films by UV and IR pulse sequencing | |

| JP5578584B2 (en) | Laser annealing apparatus and laser annealing method | |

| JP2009164321A (en) | Method for manufacturing semiconductor device, manufacturing apparatus thereof, crystallization method, crystallizer, the semiconductor device and display device | |

| JP2004207691A (en) | Semiconductor thin film manufacturing method and apparatus, semiconductor thin film manufactured by method, and semiconductor element using thin film | |

| JP2006135192A (en) | Method and apparatus for manufacturing semiconductor device | |

| KR100652082B1 (en) | Semiconductor Device, and Method and Apparatus For Manufacturing the Same | |

| JP2006086447A (en) | Method and apparatus for manufacturing semiconductor thin film | |

| JP2007221062A (en) | Method and apparatus for manufacturing semiconductor device | |

| JP2009032814A (en) | Laser-light irradiation apparatus, and crystal growing method | |

| JP2005045209A (en) | Laser annealing method | |

| JP2006135232A (en) | Method and apparatus for manufacturing semiconductor device | |

| JP2008270510A (en) | Method and apparatus of growing silicon crystal by laser | |

| JP2007207896A (en) | Laser beam projection mask, laser processing method using same, laser processing apparatus | |

| JP2005353979A (en) | Manufacturing method of semiconductor thin film | |

| JP2005072487A (en) | Laser annealing method of semiconductor film |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070302 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110223 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110301 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110712 |