FR2533493A1 - Procede pour l'amelioration de la demoulabilite des polyesters thermoplastiques et les compositions de moulage entrant dans le cadre de ce procede - Google Patents

Procede pour l'amelioration de la demoulabilite des polyesters thermoplastiques et les compositions de moulage entrant dans le cadre de ce procede Download PDFInfo

- Publication number

- FR2533493A1 FR2533493A1 FR8216242A FR8216242A FR2533493A1 FR 2533493 A1 FR2533493 A1 FR 2533493A1 FR 8216242 A FR8216242 A FR 8216242A FR 8216242 A FR8216242 A FR 8216242A FR 2533493 A1 FR2533493 A1 FR 2533493A1

- Authority

- FR

- France

- Prior art keywords

- sep

- aliphatic

- optionally

- polyester

- saturated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G18/00—Polymeric products of isocyanates or isothiocyanates

- C08G18/06—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen

- C08G18/28—Polymeric products of isocyanates or isothiocyanates with compounds having active hydrogen characterised by the compounds used containing active hydrogen

- C08G18/40—High-molecular-weight compounds

- C08G18/42—Polycondensates having carboxylic or carbonic ester groups in the main chain

- C08G18/4202—Two or more polyesters of different physical or chemical nature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/56—Coatings, e.g. enameled or galvanised; Releasing, lubricating or separating agents

- B29C33/60—Releasing, lubricating or separating agents

- B29C33/62—Releasing, lubricating or separating agents based on polymers or oligomers

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L67/00—Compositions of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Compositions of derivatives of such polymers

- C08L67/02—Polyesters derived from dicarboxylic acids and dihydroxy compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08G—MACROMOLECULAR COMPOUNDS OBTAINED OTHERWISE THAN BY REACTIONS ONLY INVOLVING UNSATURATED CARBON-TO-CARBON BONDS

- C08G2125/00—Compositions for processes using internal mould release agents

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Abstract

L'INVENTION CONCERNE UN PROCEDE POUR L'AMELIORATION DE LA DEMOULABILITE DES POLYESTERS THERMOPLASTIQUES DE NATURE MIXTE ALIPHATIQUEAROMATIQUE OU ENTIEREMENT AROMATIQUE. CONFORMEMENT A CE PROCEDE, AUX COMPOSITIONS DE MOULAGE COMPRENANT LE POLYESTER THERMOPLASTIQUE ET EVENTUELLEMENT UN AGENT NUCLEANT ETOU UN AGENT PLASTIFIANT ETOU AU MOINS UNE CHARGE DE REMPLISSAGE OU DE RENFORCEMENT ETOU UN AGENT IGNIFUGEANT, ON AJOUTE, AVANT LA TRANSFORMATION EN ARTICLE CONFORME, UN POLYESTER SATURE ENTIEREMENT ALIPHATIQUE OBTENU PAR REACTION D'AU MOINS UN ACIDE DICARBOXYLIQUE ALIPHATIQUE SATURE AYANT DE 2 A 14 ATOMES DE CARBONE AVEC AU MOINS UN POLYOL ALIPHATIQUE SATURE AYANT DE 2 A 8 ATOMES DE CARBONE. L'INVENTION CONCERNE EGALEMENT LES COMPOSITIONS DE MOULAGE QUI ENTRENT DANS LE CADRE DE CE PROCEDE.

Description

PROCEDE P0UR L'AMELIORATION DE LA DEMOULABILITE DES POLYESTERS

THLRMOPLASTIUES ET LES COMPOSITIONS DE MOULAGE ENTRANT

DANS LE CADRE DE CE PROCEDE

La présente invention concerne un procédé pour l'amélioration de la démoulaoilité aes polyesters thermoplastiques lors oe leur transformation en articles contormés par moulage par transfert, par injection ou par extrusion.

THLRMOPLASTIUES ET LES COMPOSITIONS DE MOULAGE ENTRANT

DANS LE CADRE DE CE PROCEDE

La présente invention concerne un procédé pour l'amélioration de la démoulaoilité aes polyesters thermoplastiques lors oe leur transformation en articles contormés par moulage par transfert, par injection ou par extrusion.

Les polyesters thermoplastiques, notamment le polytéréphtalate d'étnylèneglycol (en aoréviation PtT) et le polytéréphtalate de butanesiol-1,4 (en abréviation PBT), sont utilisés pour de nombreuses applications industrielles en raison de leur excellente résistance à la chaleur, de leur Donne résistance aux produits chimiques et de leurs bonnes propriétés mécaniques et électriques. De plus, leur fabrication en gros tonnage pour l'industrie du textile et du film conduit à un prix de revient très concurrentiel.

Ces avantages importants ne peuvent malheureusement pas être valorisés totalement en raison deys difficultés que l'on rencontre en général lors des opérations de démoulage des articles conformés fabriqués.

L'adhérence des polyesters thermoplastiques sur les moules métalliques employés est en effet importante. L'existence de cette adhérence conduit à faire appel à des temps de refroidissement longs avant le démoulage pour obtenir des articles non déformés. Il arrive même, lors du moulage d'articles présentant des formes complexes, que l'on ne puisse pdS sortir l'objet du moule, quelle que soit la durée du refroidissement.

De manière habituelle, pour améliorer la démoulabilité d'articles conformés en matiere polymérique, on mélange avec la résine des iubrifiants tels que par exemple l'acide stéarique et ses sels minéraux, 'alcool-stéarique, les stéréamides, les cires esters, la paraffine. Ces lubrifiants ne donnent cependant pas des résultats satisfaisants avec les polyesters ; certains comme l'acide stéarique et ses sels, l'alcool stéarique et les cires esters peuvent donner lieu à des réactions parasites de transestérification, tandis que d'autres comme les stéréamides et la paraffine sont peu efficaces.Pour opérer un démoulage facile d'articles en PeT, on a proposé dans la demande japonaise non examinée publiée sous le n0 76/58455 de faire appel avantayeusement à des polycaprolactones à la place des lubrifiants classiques précités.

Poursuivant des travaux dans ce domaine de la technique, la demanoeresse a maintenant trouvé qu'ii existe d'autres composés inertes vis à vis des polyesters thermoplastiques dans les conditions habituelles ae transformation qui sont capables de diminuer fortement l'adhérence dans le moule et d'augmenter notablement par voie de conséquence les cadences de moulage et qui, de plus et de manière inattendue, peuvent être plus performants que les polycaprolactones antérieurement décrites.

Plus spécifiquement, la présente invention concerne un procéaé pour l'amélioration ae la aémoulaDiiité des polyesters thermoplastiques de nature mixte alipnatique/aromatique ou entièrement aromatique qui est caractérisé en ce que, aux compositions de moulage comprenant le polyester thermopiastique et éventuellement un agent nucléant et/ou un agent plastifiant et/ou au moins une charge de remplissage ou de renforcement et/ou un agent ignifugeant, on ajoute, avant la transformation en article conformé, un polyester sature entièrement aliphatique présentant une masse moléculaire d'au moins 1 000 obtenu par réaction d'au moins un acide dicarboxylique aliphatique saturé comportant de 2 à 14 atomes de carbone avec au moins un polyol aliphatique saturé comportant de 2 à 8 atomes de carbone.

Plus précisément, les polyesters aliphatiques qui sont utilisés ici comme ayents de démoulage peuvent dériver d'acides tels que par exemple : les acides malonique, succinique, glutarique, adipique, pimélique, subérique, azélaïque, sébacique, undécanedioïque, doaécanedioïque, tridécanedioïque ; et leurs mélanges.Les composés flydroxylés dont dérivent ces polyesters peuvent être par exemple l'étnyîènegîycol, les propanesiols-1,2 et -1,3, les butanediols-i,2, -2,3, -1,3 et -1,4, le pentanediol-1,5, le diméthyl-2,2 propanediol-1,3, i'hexaneoiol-1,6 ; leurs mélanges ; et les mélanges de l'un des diols precités avec un polyol de fonctionnalité supérieure à 2 comme du yiycérol, du trimétnylolpropane, du pentaérytnrol, du sorbitol, la proportion au polyol de fonctionnalité supérieure à 2 dans le mélange des polyols utilisés étant alors déterminée de manière à obtenir un polyester pour lequel le point de gel n'est pas atteint et qui conserve par voie de conséquence un caractère fusible.

On donne la préférence1 dans la présente invention, aux polyesters aliphatiques saturés dont la masse moléculaire est comprise entre environ 5 000 et environ 60 000 et qui dérivent des diacides sébacique, undécaneQioïque, dodécanedioïque et tridécanedioïque et leurs mélanges et des réactifs hydroxylés consistant dans l'éthylèneglycol, le propanediol-l,3, le butanediol-l,4, leurs mélanges et les mélanges de l'un des diols précités avec du triméthylolpropane.

Le polydodécanedioate d'éthylèneglycol et le polydodécanedioate de butanediol-l,4 de masse moléculaire comprise entre 5 000 et 60 000 conviennent tout particulièrement bien.

Les quantités du polyester aliphatique saturé utilisé dans l'invention comme agent de démoulage sont comprises en général entre 0,1 S et 10 % en poids par rapport au polyester thermoplastique de base et de préférence entre 0,5 % et 5 S.

S'agissant du polyester thermoplastique de base dont la présente invention se propose d'améliorer les propriétés de démoulabilité, il peut être obtenu d'une multitude de façons qui sont bien connues des experts en ce domaine. Ces polyesters thermoplastiques peuvent être préparés par réaction d'au moins un acide polycarboxylique ne comportant pas d'însaturation éthylénique avec au moins un polyol ne comportant pas d'insaturation éthylénique et parmi les réactifs soumis à la polycondensation l'un au moins doit être de nature aromatique.

Des acides carboxyliques utilisables comprennent par exemple des diacides commme l'acide orthophtalique, l'acide isophtalique l'acide téréphtalique, les acides naphtalènedicarboxyliques-l,4 et -2,6, l'acide adipique, l'acide sébacique ; leurs mélanges ; et les mélanges de l'un des diacides précités avec un polyacide de fonctionnalité supérieure à 2 comme l'acide trimésique, l'acide pyromellique.

Des polyols utilisables comprennent par exemple : des diols aromatiques ou des diphénols comme le bisphénol A, la phénolphtaléine, le résorcinol, l'hydroquinone, le catéchol, les naphtalène-åiols ; des diols aliphatiques ayant de 2 à 8 atomes de carbone comme l'éthylèneglycol, les propaneuiois-l,2 et 1,3, les butanediols-1,2, -2,3, -1,3 et -1,4, le pentariedioi-l, 5, i' hexanediol-i, 6 ; leurs mélanges ; et les mélanges de I'un des viols précités avec un polyol de fonctionnalité supérieure à 2 comme au glycérol, au triméthylolpropane, du pentaérythrol, du sorbitol.

Oes polyesters therllloplastiques typiques que entrent de préférence oans le cadre de la présente invention comprennent les homoet copolyesters dérivés d'au moins un acide dicarboxylique aromatique et a'au moins un diol aliphatique comme par exemple le polytéréphtalate d'éthylèneglycol, le polytéréphtalate de propaneuiol-1,3, le polytérépntalate de butanediol-l,4, le polytéréphtalate de pentanediol-1,5 et les copolyesters contenant, à côté des motifs de récurrence téréphtalate d'alkylène correspondant aux espèces mentionnées ci-avant, d'autres motifs dérivés de diacide(s) aromatique(s) et/ou ae oiol(s) alipnatique(s).

A noter que des polyesters typiques comprennent encore les copolyesters qui sont préparés par réaction, soit du mélange d'un acide dicarboxylique aromatique et d'un diacide aliphatique ou d'un triacide avec un diol aliphatique, soit d'un acide dicarboxylique aromatique avec un mélange d'un diol aliphatique et d'un triol aliphatique.

Les polyesters thermoplastiques qui sont tout particulièrement visés par la présente invention comprennent le PET, le PBT et leurs copolyesters contenant au moins 80 S en mole de motifs de récurrence téréphtalate d'éthylène et téréphtalate de butylène. Comme comonomères préférés pour la formation desdits copolyesters, on utilise des acides comme l'acide isophtaîique, l'acide adipique, l'acide sébacique, l'acide trimésique, des diols comme l'éthylèneglycol (dans le cas du PBT), le

Dutaneoiol-1,4 (dans le cas du PET), le propanediol-1,3 et des triols comme le glycérol et le triméthylolpropane.

Dutaneoiol-1,4 (dans le cas du PET), le propanediol-1,3 et des triols comme le glycérol et le triméthylolpropane.

Les polyesters thermoplastiques utilisés présentent en général un indice de viscosité supérieure à 500 et de préférence compris entre 600 et 1 300. L'indice de viscosité est mesuré à 25 OC sur une solution à 1 X en poids du polyester dans l'orthochlorophénol. L'indice de viscosité est égal à 1 000 fois la viscosité réduite qui est elle-même égale au rapport de la viscosité spécifique sur la concentration.

On peut modifier éventuellement le polyester thermoplastique de base en iui incorporant, lors åu mélanyeage dudit polyester avec l'agent de démoulage conforme à la présente invention et éventuellement avec le kou les) autres adsitif(s) prévu(s), une petite quantité, représentant 0,1 à 5 S0 du poids du polyester thermoplastique, d'un polyisocyanate.

Le polyisocyanate utilisable peut êtreun polyisocyanate simple- ou un prépolymère de polyuréthane à groupements isocyanates terminaux.

Les polyîsocyanates simples peuvent être aromatiques, aliphatiques ou cycloaliphatiques. Ils ont une fonctionnalité égale ou supérieure à 2.

Parmi les polyisocyanates on peut citer à titre d'exemple l'hexaméthylène diisocyanate, le butylène diisocyanate, le toluylène diisocyanate-2,4 ou -2,6, le p-phénylène diisocyanate, le cyclohexylène-1,4 diisocyanate, le diisocyanato-4,4' diphénylméthane, le diisocyanato-4,4' diphényléther, les polyarylènes polyisocyanates de fonctionnalité supérieure à 2 obtenus à partir des produits de condensation aniline-formaldéhyde.

On peut en outre utiliser des polyisocyanates modifiés obtenus à partir des polyisocyanates simples par polymérisation ou par réaction avec des composés polyfonctionnels de faible masse moléculaire et comportant des atomes d'hydrogène actif (polyol, polyamine, polyaminoalcool, etc.) Ces polyisocyanates modifiés comportent en plus des groupements isocyanates des groupements notamment uréthane, urée, allophanate, isocyanurique, uretdione, carbodilmide, biuret.Parmi les polyisocyanates modifiés on peut citer à titre d'exemple : le biuret de lghexaméthylène diisocyanate de formule

et l'isocyanurate de L'hexaméthylene diisocyanate de formule

et l'isocyanurate de L'hexaméthylene diisocyanate de formule

Comme on l'a mentionné ci-avant, les compositions de moulage qui entrent aans le cadre du procédé selon la présente invention peuvent comprendre, à côté ou polyester thermoplastique modifié éventuellement de la manière indiquée ci-avant et du polyester saturé aliphatique utilisé comlrle agent de démoulage, un agent nucléant et/ou un agent plastifiant et/ou au moins une charge de remplissage ou de renforcement et /ou un agent ignifugeant.

L'agent nucléant peut être l'un quelconque des composés connus à cet effet dans l'art antérieur. I1 est choisi de préférence parmi les sels métalliques dérivés d'acides organophosphoniques, oryanophos- phiniques et oryanophosphoneux. On se reportera à la demande française déposée le 20 mars 1981 sous le nO 81/0 797 pour obtenir une description plus détaillée de ce type de matière. Les quantités d'agent nucléant sont comprises en général entre 0,05 S et 10 S en poids par rapport au polyester thermoplastique.

L'agent plastifiant utilisable peut être l'un quelconque des composés connus à cet effet dans l'art antérieur. Iî est choisi de préférence parmi les B-dicétones comportant de 14 à 43 atomes de carbone, les huiles végétales époxydées, les esters époxydés dérivés de l'acide oléique ou des acides gras du taîlol, les esters de l'acide EMPOL. On se reportera là encore à la demande française précitée pour avoir plus de détail sur ce type de matière. Les quantités d'agent plastifiant sont comprise en général entre 1,5 X et 15 S en poids par rapport au polyester thermoplastique.

Les cnarges de remplissage ou de renforcement qui peuvent être utilisées sont très diverses. I1 peut s'agir d'une matière fibreuse comme : des fibres a'amiante ; des fibres de carbone ; des fibres de carbure ou de nitrure d'un métal ou d'un métalloïde telles que des fibres de carbure de silicium, ae nitrure de silicium, de carbure de bore ; des fibres organiques pouvant resister à la chaleur ; et, de préférence, des fibres de verre. Ces fibres de verre peuvent être des fibres de verre ordinaire ou des fifres de verre ensimées par un produit polymérique et éventuellement traitées par exemple à l'aide de silane. Généralement, les fibres mises en oeuvre présentent un diamétre se situant entre 3 et 30Fim et une longueur inférieure à 10 m. La charge peut être constituée encore par notamment des microbilles de verre et des charges lamellaires comme des paillettes de mica, du talc. Les proportions de charge(s) peuvent atteindre 100 S du poids du polyester themoplastique elles.sont de préférence comprises entre 20 % et 60 %.

Les ignifugeants utilisables comprennent notamment le phosphore rouge et les composés organiques monomères halogénés tels que par exemple l'anhydride de l'acide tétrafluoro-phtalique ou tétrabromo-phtalique, l'oxyde de bis-(di - ou pentabromophényle), l'hexachlorobiphényle, le décaoromobiphényle, le-déchlorane (condensat d'une mole de cyclooctadiène avec 2 moles d'hexachlorocyclopentadiène), ces composés organiques halogénés étant éventuellement associés avec des composés à effet synergique comme l'anhydride antimonieux. Conviennent encore comme ignifugeant, des composés polymériques tels que notamment les polystyrènes bromés, les polycarbonates bromés.Les quantités d'agent ignifugeant sont comprises en général entre 5 % et 25 % en poids par rapport au polyester thermoplastique.

D'autres additifs, tels que notamment des colorants et des agents de stabilisation contre l'action de la lumière, de 1'oxygène et de la cnaleur peuvent être aussi utilisés.

L'incorporation de l'agent de démoulage selon l'invention peut être réalisée de différentes manières. Le polyester thermoplastique, le polyester aliphatique de démoulage et éventuellement le polyisocyanate et/ou le (ou les) additif(s) prévu(s) peuvent être mélangés directement par passage de l'ensemble de ces ingrédients dans une extrudeuse à une ou plusieurs vis portée à une température de l'ordre de 2000 C à 3000 C. De manière préférable, on réalise le mélange des divers ingrédients sous forme de poudre ou de granulés en opérant d'abord à température ambiante (200 C) dans un mélangeur classique, puis en homogénéisant ensuite l'ensemble en opérant dans une extrudeuse à une ou plusieurs vis portée à la température précitée.A l'issue de ces traitements, les compositions de moulage entrant dans le cadre du procédé selon l'invention sortent du corps de l'extrudeuse sous forme de joncs qui sont ensuite découpés en granulés ; ces granulés seront utilisés ultérieurement pour le formage des articles souhaités en opérant dans les appareils classiques de moulage par injection, par transfert ou par extrusion.

Une variante aux techniques de mélange décrites ci-avant consiste en une introduction différée de l'agent de démoulage dans un zone de l'extrudeuse, située en aval de la zone d'introduction du polyester thermoplastique, où ce dernier se trouve à l'état fondu.-Quand on utilise en outre un polyisocyanate et/ou un (ou plusieurs) additif(s), leur incorporation peut se faire indifféremment avec l'agent de démoulage ou avec le polyester thermoplastique.

Les compositions moulables entrant dans le cadre de l'invention peuvent être préparées encore en confectionnant d'abord un mélange-maitre présenté sous forme de granulés à base d'une partie du polyester thermoplastique et de l'agent de démoulage et éventuellement du polyisocyanate et/ou d'un (ou plusieurs) additif(s), qui sera mélangé ensuite avant la réalisation du moulage avec des granulés du reste de polyester thermoplastique.

Ces compositions moulables peuvent être moulées dans les conditions habituelles, c'est à dire à des températures de moule comprises entre 100 C et 1500 C, à des températures matière comprises entre 2000 C et 3200 C et sous une pression de transfert de l'ordre de 1M Pa à quelques centaines de M Pa. Les articles obtenus se démoulent sans problème et avec des cadences de moulage élévées. La durée du cycle de moulage peut etre bien inférieure à 10 secondes. On a encore noté que l'emploi de i'agent de démoulage selon l'invention n'entraîne aucune modification significative des propriétés mécaniques des articles obtenus qui sont conservées dans l'ensemble.

L'invention est illustrée plus en détail dans les exemples non limitatifs qui suivent.

Dans ces exemples, on procède au moulage de deux pièces présentant une forme suffisamment complexe pour que l'on puisse juger de la facilité du démoulage. Ces deux pièces sont représentées sur le plan ci-joint.

La première pièce (1) est représentée figures 1 et 2 en coupe par deux plans perpendiculaires, les plans I-I et II-II contenant l'axe du conduit (3). La pièce (1) possède une base (4) sensiblement plane.

La deuxième pièce (2) est représentée figures 3, 4 et 5. La figure 3 est une vue de dessous de la pièce (2). La figure 4 est une vue en coupe par le plan IV-IV de la pièce (2), le plan IV-IV étant un plan de symétrie de la pièce. La figure 5 est une vue en coupe par le plan V-V de la pièce (2), le plan V-V étant perpendiculaire au plan IV-IV. La pièce (2) présente huit conduits (5) et une face (6) sensiblement plane.

Les deux pièces (1) et (2) coopèrent de façon telle que la base (4) de la pièce (l) vienne s'engager dans un décrochement (7) situé au voisinage de la face (6) de la pièce (2), les deux pièces étant solidarisées de façon étanche par exemple par soudage ou collage.

Lorsque les deux pièces (1) et (2) coopèrent, elles forment un distributeur de fluide. L'écoulement de fluide-arrivant par le conduit (3) est réparti en huit écoulements sortant du distributeur par les conduits (5). bien entendu ces deux pièces peuvent coopérer pour former un collecteur de fluide.

Ces deux pièces sont moulées simultanément dans un moule unique présentant les empreintes desdites pièces. L'ensemble-des deux pieces (1) et (2),- réunies par la carotte (8), tel que sorti du moule, est repésenté figure 6 en vue de dessus et figure 7 en coupe par le plan VII-VII. Le plan de joint (9) du moule contient le plan de la base (4) de la pièce (1) et le pian de la face (6) de la pièce (2). La composition de moulage est injectée dans le moule par la partie (10) de la carotte (8). La longueur hors tout des pièces est d'environ 45 mm 2 leur largeur hors-tout est d'environ 14 mm ; les conduits (5) ont un diamétre intérieur d'environ 2,5 mm et une épaisseur de paroi d'environ 0,5 mm.

Dans ces exemples, on effectue aussi un certain nombre d'essais dans le but de mesurer certaines propriétés mécaniques des articles moulés obtenus ; on indique ci-après quels sont ces essais et dans quelles conditions ils sont effectués

essai de flexion : la contrainte et le moudule en flexion sont mesurés à 250 C sur des éprouvettes de type barreau de dimensions 100 X 10 X 4 mm selon la norme NF T 51 ool. Les resultats sont exprimés en M F > a Pa

essai de choc Charpy : la résistance est déterminée à 250 C sur des éprouvettes de type barreau de dimensions 60 X 10 X 4 mm comportant (choc entaillé ; en abréviation : E) ou non (choc lisse ; en abréviation : L) des entailles en U selon la norme NF T 51 035. Les résultats sont exprimés en kJ/m2.

essai de flexion : la contrainte et le moudule en flexion sont mesurés à 250 C sur des éprouvettes de type barreau de dimensions 100 X 10 X 4 mm selon la norme NF T 51 ool. Les resultats sont exprimés en M F > a Pa

essai de choc Charpy : la résistance est déterminée à 250 C sur des éprouvettes de type barreau de dimensions 60 X 10 X 4 mm comportant (choc entaillé ; en abréviation : E) ou non (choc lisse ; en abréviation : L) des entailles en U selon la norme NF T 51 035. Les résultats sont exprimés en kJ/m2.

EXEMPLE 1

Dans un fût tournant on mélange 99 parties en poids de polytéréphtalate ae butaneoiol-l,4 avec i partie en poios de polyoodécanedioate d'éthyíèneglycul.

Dans un fût tournant on mélange 99 parties en poids de polytéréphtalate ae butaneoiol-l,4 avec i partie en poios de polyoodécanedioate d'éthyíèneglycul.

Le PeT mis en oeuvre présente un indice de viscosité de 1 150 et il est utilisé sous la forme de "cachous" de dimensions : 5 X 5 X 2,5 mm.

Le poiydodécanedioate mis en oeuvre présente unè masse moléculaire éyale à 12 000 et il a été broyé grossièrement.

Un extrude ce mélange oans une extrudeuse PRODEX comportant une vis de diamètre D éyale à 44,45 mm et une longueur égale à 25 D . cinq zones de chauffage du fourreau . et un puits de dégazage.

Le puits de dégazage de l'extrudeuse est rélié à une pompe à vide qui permet d'établir une pression interne comprise entre 40.102 Pa et 7U.102 Pa.

<tb> Zone <SEP> 1 <SEP> 1 <SEP> 1 <SEP> 2 <SEP> 1 <SEP> 3 <SEP> 1 <SEP> 4 <SEP> 1 <SEP> 5 <SEP> 1 <SEP> Purge <SEP> Filière

<tb> Tempé- <SEP> I <SEP> 1 <SEP> I <SEP> I <SEP> j <SEP> I <SEP> I <SEP>

<tb> rature <SEP> 1250 <SEP> 250 <SEP> 1 <SEP> 250 <SEP> 250 <SEP> 1250 <SEP> 1 <SEP> 270 <SEP> 1 <SEP> 270

<tb> C

<tb>

A la sortie de ia filière, le jonc est immergé sur une longueur de 1,5 m dans un bac dans lequel circule de l'eau à 170 C, puis, après un parcours dans l'air de 8 m , il est découpé en granulés présentant un diamètre d'environ 3 mm et une lonyueur d'environ 3,5 mm . Le débit de l'extrudeuse est de l'ordre de 30 kg/h.

<tb> Tempé- <SEP> I <SEP> 1 <SEP> I <SEP> I <SEP> j <SEP> I <SEP> I <SEP>

<tb> rature <SEP> 1250 <SEP> 250 <SEP> 1 <SEP> 250 <SEP> 250 <SEP> 1250 <SEP> 1 <SEP> 270 <SEP> 1 <SEP> 270

<tb> C

<tb>

A la sortie de ia filière, le jonc est immergé sur une longueur de 1,5 m dans un bac dans lequel circule de l'eau à 170 C, puis, après un parcours dans l'air de 8 m , il est découpé en granulés présentant un diamètre d'environ 3 mm et une lonyueur d'environ 3,5 mm . Le débit de l'extrudeuse est de l'ordre de 30 kg/h.

Les granulés ootenus sont sécnés 4 h à 1400 C en étuve ventilée, puis ils sont injectés au moyen d'une presse KRAUSS-MAFFEI, ayant 25 tonnes oe force ae fermeture, dans le moule permettant de fabriquer les deux pièces (1) et (2) décrites ci-avant et représentées sur le plan ci-joint. La température du moule est de 800 C et les températures le lony au fourreau de la presse à injecter s'échelonnent entre 2250 C (vers ia trémie) et 2400 C (vers la buse). La pression d'injection est de 100 M Pa, la pression de maintien est de 9U M Pa et la vis d'injection tourne à 250 tours/mm.

Les pièces obtenues se démoulent automatiquement sans aucune aifficulté avec un temps de refroidissement (temps de séjour une fois i'inJection terminée) dans ie moule de i seconde. La durée du cycle de moulage est de 6,15 secondes et elle se décompose comme suivant injection : 1,5 secondes ; maintien : 2 secondes ; refroidissement 1 seconde ; inter cycle (temps d'arrêt entre ouverture et fermeture du moulej : 0,4 seconde ; ouverture, fermeture, avancée et recul du fourreau : i,25 secondes.

A titre d'essai comparatif, on a reproduit les mêmes opérations que celles décrites ci-avant, mais en n'utilisant pas cette fois de polydodécanedioate d'étnylèneglycol. Les pièces obtenues dans ce cas ne se démoulent pas automatiquement et elles restent accrochées dans le moule et cela, même avec une durée de refroidissement de 40 secondes (essai A).

A titre d'essais comparatifs encore, on a reproduit les mêmes opérations que celles décrites ci-avant, mais en utilisant cette fois différents types de polycaprolactone à la place du polydodécanedioate d'éthylèneglycol. Dans l'essai B, on utilise une polycaprolactone de masse moléculaire égale à 25000 mise dans le commerce par la Société

INTEROX sous la dénomination commerciale CAPA 600 M ; dans l'essai C, on utilise une polycaprolactone de masse moléculaire comprise entre 36 000 et 40 000 mise dans le commerce par la Société précitée sous la dénomination CAPA 601 MS ; et dans l'essai D, ou utilise une polycaprolactone de masse moléculaire égale à 50 000 mise dans le commerce sous la dénomination CAPA 601 M

L'addition de polycaprolactone conduit aux temps de refroidissement suivants pour avoir un démoulage automatique

INTEROX sous la dénomination commerciale CAPA 600 M ; dans l'essai C, on utilise une polycaprolactone de masse moléculaire comprise entre 36 000 et 40 000 mise dans le commerce par la Société précitée sous la dénomination CAPA 601 MS ; et dans l'essai D, ou utilise une polycaprolactone de masse moléculaire égale à 50 000 mise dans le commerce sous la dénomination CAPA 601 M

L'addition de polycaprolactone conduit aux temps de refroidissement suivants pour avoir un démoulage automatique

<tb> Temps <SEP> ae <SEP> refroi- <SEP> I <SEP>

<tb> Essai <SEP> dissement <SEP> en <SEP> IDurée <SEP> du <SEP> cycle

<tb> i <SEP> ≈<SEP> secondes <SEP> I <SEP> en <SEP> secondes

<tb> I <SEP> B <SEP> I <SEP> 10 <SEP> 1 <SEP> 15,15 <SEP> 1

<tb> IC <SEP> i <SEP> 20 <SEP> 1 <SEP> 25,15 <SEP> 1

<tb> ID <SEP> I <SEP> 10 <SEP> 1 <SEP> i5,15 <SEP> I

<tb>

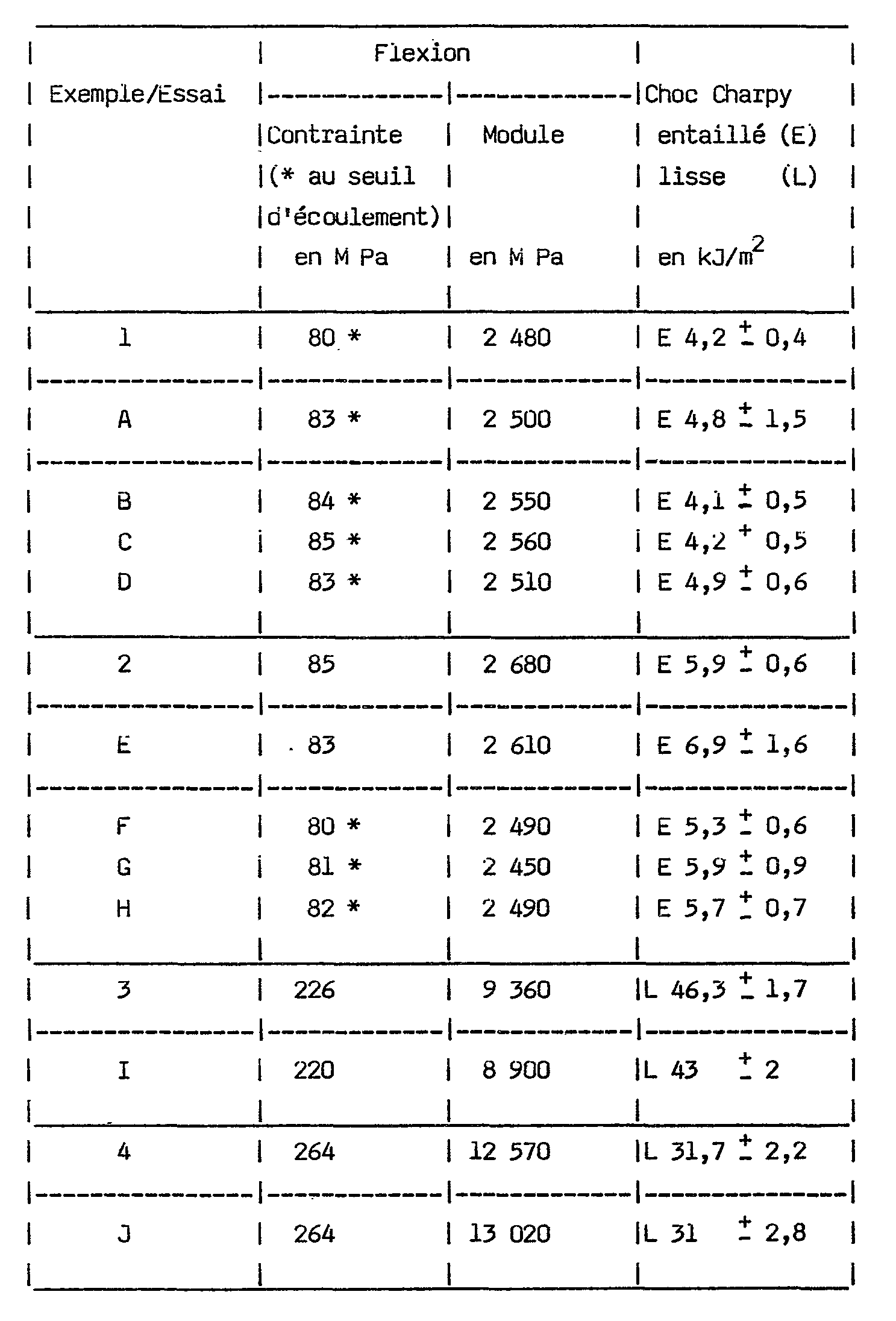

Les résultats des essais de flexion et de choc pour l'ensemble exemple i et essais A à D sont indiqués dans le tableau 1 suivant

EXEMPLE 2

On charge dans ie fût tournant 99 parties en poids du PBT mis en oeuvre dans l'exemple 1, 1 partie en poids de biuret de i'hexaméthylène diisocyanate et 1 partie en poids du polydodécanedioate d'éthylèneglycol mis en oeuvre dans l'exemple 1.

<tb> Essai <SEP> dissement <SEP> en <SEP> IDurée <SEP> du <SEP> cycle

<tb> i <SEP> ≈<SEP> secondes <SEP> I <SEP> en <SEP> secondes

<tb> I <SEP> B <SEP> I <SEP> 10 <SEP> 1 <SEP> 15,15 <SEP> 1

<tb> IC <SEP> i <SEP> 20 <SEP> 1 <SEP> 25,15 <SEP> 1

<tb> ID <SEP> I <SEP> 10 <SEP> 1 <SEP> i5,15 <SEP> I

<tb>

Les résultats des essais de flexion et de choc pour l'ensemble exemple i et essais A à D sont indiqués dans le tableau 1 suivant

EXEMPLE 2

On charge dans ie fût tournant 99 parties en poids du PBT mis en oeuvre dans l'exemple 1, 1 partie en poids de biuret de i'hexaméthylène diisocyanate et 1 partie en poids du polydodécanedioate d'éthylèneglycol mis en oeuvre dans l'exemple 1.

Après homogénéisation, extrusion et moulage selon les indications données ci-avant à l'exemple 1, on obtient des pièces qui se démoulent automatiquement sans aucune difficulté après un temps de refroidissement dans le moule de 1 seconde.

I1 en est de même si le polydodécanedioate est ajouté, conformément à la méthode de mélange décrite ici (mélange en fût tournant et extrusion), dans des granulés à base de PBT et de biuret de l'hexaméthylène diisocyanate préparés préalablement par mélange au fût tournant, extrusion et granulation.

A titre d'essai comparatif, on a reproduit les mêmes opérations que celles décrites ci-avant, mais en n'utilisant pas de polydodécane dilate d'éthylèneglycol. Les pièces obtenues ne se démoulent pas automatiquement et elles restent accrochées dans le moule et cela, même après une durée de refroissement dans le moule de 40 secondes (essai E).

-A titre d'essais comparatifs encoure, on a reproduit les mêmes opérations que celles décrites ci-avant, mais en utilisant cette fois, à la place ou polydodécaneoloate atéthylèneglycol, les différents types de polycaprolactone oont on a parlé ci-avant dans les essais B, C et D.Les temps de refroidissement suivants ont été trouvés pour avoir un démoulage automatique :

<tb> <SEP> Temps <SEP> de <SEP> refroi

<tb> I <SEP> Essai <SEP> I <SEP> Nature <SEP> poly- <SEP> ss <SEP> dissement <SEP> en <SEP> t <SEP> Durée <SEP> du <SEP> cycle <SEP> t <SEP>

<tb> I <SEP> i <SEP> caprolactone <SEP> I <SEP> secondes <SEP> en <SEP> en <SEP> secondes <SEP> J <SEP>

<tb> J <SEP> F <SEP> I <SEP> CAPA <SEP> 600 <SEP> M <SEP> J <SEP> 10 <SEP> 1 <SEP> 15,15 <SEP> 1

<tb> I <SEP> G <SEP> I <SEP> CAPA <SEP> 601 <SEP> MS <SEP> 1 <SEP> 5 <SEP> j <SEP> 10,15 <SEP> 1

<tb> I <SEP> H <SEP> I <SEP> CAPA <SEP> 601 <SEP> M <SEP> 1 <SEP> 30 <SEP> 1 <SEP> 35,15 <SEP> t <SEP>

<tb>

Les résultats des essais de flexion et de choc de l'ensemble exemple 2 et essais E à H sont indiqués dans le tableau 1 suivant.

<tb> I <SEP> Essai <SEP> I <SEP> Nature <SEP> poly- <SEP> ss <SEP> dissement <SEP> en <SEP> t <SEP> Durée <SEP> du <SEP> cycle <SEP> t <SEP>

<tb> I <SEP> i <SEP> caprolactone <SEP> I <SEP> secondes <SEP> en <SEP> en <SEP> secondes <SEP> J <SEP>

<tb> J <SEP> F <SEP> I <SEP> CAPA <SEP> 600 <SEP> M <SEP> J <SEP> 10 <SEP> 1 <SEP> 15,15 <SEP> 1

<tb> I <SEP> G <SEP> I <SEP> CAPA <SEP> 601 <SEP> MS <SEP> 1 <SEP> 5 <SEP> j <SEP> 10,15 <SEP> 1

<tb> I <SEP> H <SEP> I <SEP> CAPA <SEP> 601 <SEP> M <SEP> 1 <SEP> 30 <SEP> 1 <SEP> 35,15 <SEP> t <SEP>

<tb>

Les résultats des essais de flexion et de choc de l'ensemble exemple 2 et essais E à H sont indiqués dans le tableau 1 suivant.

EXEMPLE 3

On charge dans le fût tournant 70 parties en poids du PET mis en oeuvre dans l'exemple 1, 30 parties en poids de fibres de verre de 4,5 mm de longueur et de 10 Pm de diamètre commercialisées par la Société Owens

Corning Fiberglas sous la référence OCF 429 YZ et 1 partie en poids du polyoooécanedioate d'étnylèneylycol mis en oeuvre dans l'exemple 1.

On charge dans le fût tournant 70 parties en poids du PET mis en oeuvre dans l'exemple 1, 30 parties en poids de fibres de verre de 4,5 mm de longueur et de 10 Pm de diamètre commercialisées par la Société Owens

Corning Fiberglas sous la référence OCF 429 YZ et 1 partie en poids du polyoooécanedioate d'étnylèneylycol mis en oeuvre dans l'exemple 1.

Après homogénéisation, extrusion et moulage selon les indications données à l'exemple 1, on obtient des pièces qui se démoulent automatiquement sans aucune difficulté après un temps de refroidissement dans le moule de 1 seconde.

A titre d'essai comparatif, on a reproduit l'exemple 3, mais sans utiliser de polydodécanedioate d'éthylèneglycol. Les pièces obtenues se démoulent automatiquement, mais après un temps de refroidissement dans le moule oe 7 secondes (essai I).

Les résultats des essais de flexion et de choc de l'exemple 3 et de l'essai I sont indiqués dans ie tableau 1 suivant.

EXEMPLE 4

On charge dans le fût tournant . 63 parties en poids de "cachous" de polytéréphtalate d'éthylèneglycol

présentant un indice de viscosité de 700, 36 parties en poids de fibres de verre identiques à celles décrites

ci-avant à l'exemple 3, . 0,5 partie en poids de talc constitué par des particules de dimensions

comprises entre 1 et 10 p m, et 3 parties en poids du polydodécanedioate d'éthylèneglycol mis en

oeuvre dans l'exemple 1.

On charge dans le fût tournant . 63 parties en poids de "cachous" de polytéréphtalate d'éthylèneglycol

présentant un indice de viscosité de 700, 36 parties en poids de fibres de verre identiques à celles décrites

ci-avant à l'exemple 3, . 0,5 partie en poids de talc constitué par des particules de dimensions

comprises entre 1 et 10 p m, et 3 parties en poids du polydodécanedioate d'éthylèneglycol mis en

oeuvre dans l'exemple 1.

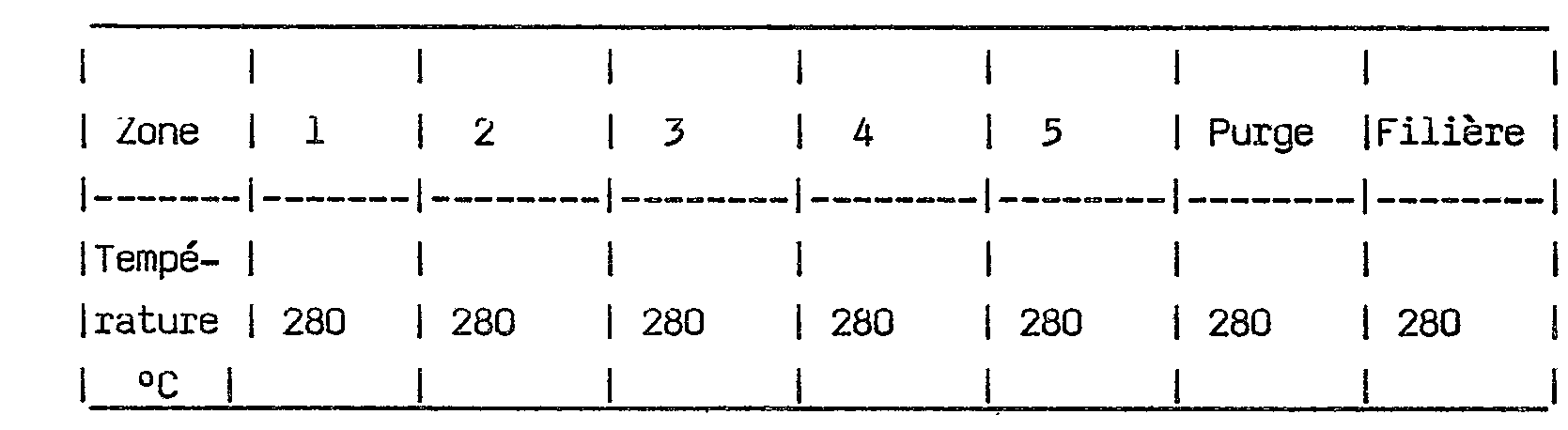

On opère ensuite comme indiqué à l'exemple 1, mais dans cet exemple le profil des températures le long du fourreau de l'extrudeuse s'établit comme suivant

<tb> J <SEP> J <SEP> J <SEP> J <SEP> J <SEP> I <SEP> I <SEP> J <SEP>

<tb> I <SEP> Zone <SEP> I <SEP> 1 <SEP> 1 <SEP> 2 <SEP> 1 <SEP> 3 <SEP> 1 <SEP> 4 <SEP> 1 <SEP> 5 <SEP> I <SEP> Purge <SEP> IFilière

<tb> Tempé- <SEP>

<tb> Irature <SEP> I <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP>

<tb> C

<tb>

S'agissant de la presse KRAUSS-AFFEI, les conditions opératoires sont les suivantes : température du moule : 1300 C température le long du fourreau de la presse : elles s'échelonnent entre 2350 C (vers la trémie) et 2700 C (vers la buse) ; pression d'injection 140 M Pa ; pression de maintien : 90 M Pa ; vitesse de rotation de la vis : 40 tours/mn.

<tb> I <SEP> Zone <SEP> I <SEP> 1 <SEP> 1 <SEP> 2 <SEP> 1 <SEP> 3 <SEP> 1 <SEP> 4 <SEP> 1 <SEP> 5 <SEP> I <SEP> Purge <SEP> IFilière

<tb> Tempé- <SEP>

<tb> Irature <SEP> I <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP> 280 <SEP> 1 <SEP>

<tb> C

<tb>

S'agissant de la presse KRAUSS-AFFEI, les conditions opératoires sont les suivantes : température du moule : 1300 C température le long du fourreau de la presse : elles s'échelonnent entre 2350 C (vers la trémie) et 2700 C (vers la buse) ; pression d'injection 140 M Pa ; pression de maintien : 90 M Pa ; vitesse de rotation de la vis : 40 tours/mn.

Après moulage, on obtient des pièce qui se démoulent automatiquement sans aucune difficulté après une temps de refroidissement

A titre d'essai comparatif, on a reproduit l'exemple 4, mais sans utiliser de polydodécanedioate d'éthylèneglycol. Les pièces obtenues ne se démoulent pas automatiquement et elles restent accrochées dans le moule et cela, même après une durée de refroidissement de 40 secondes (essai J).

A titre d'essai comparatif, on a reproduit l'exemple 4, mais sans utiliser de polydodécanedioate d'éthylèneglycol. Les pièces obtenues ne se démoulent pas automatiquement et elles restent accrochées dans le moule et cela, même après une durée de refroidissement de 40 secondes (essai J).

Les résultats des essais de flexion et de choc de l'exemple 4 et de l'essai J sont indiqués dans le tableau 1- suivant.

<tb> Flexion

<tb> I <SEP> Exemple/Essai <SEP> Choc <SEP> Charpy

<tb> <SEP> I <SEP> IContrainte <SEP> i <SEP> Module <SEP> entaillé <SEP> (E) <SEP>

<tb> (* <SEP> au <SEP> seuil <SEP> lisse <SEP> (L) <SEP> I <SEP>

<tb> <SEP> d'écoulement) <SEP> I <SEP> I

<tb> I <SEP> I <SEP> en <SEP> M <SEP> Pa <SEP> I <SEP> en <SEP> M <SEP> Pa <SEP> I <SEP> en <SEP> kJ/m2 <SEP> 1 <SEP>

<tb> J <SEP> I <SEP> J <SEP>

<tb> I <SEP> 1 <SEP> 80 <SEP> * <SEP> 1 <SEP> 2 <SEP> 480 <SEP> E <SEP> E <SEP> 4,2 <SEP> 0,4

<tb> I <SEP> I <SEP> I <SEP> I

<tb> I <SEP> A <SEP> 1 <SEP> 83 <SEP> * <SEP> I <SEP> 2 <SEP> 500 <SEP> I <SEP> E <SEP> 4,8 <SEP> 1,5

<tb> I <SEP> B <SEP> 84 <SEP> * <SEP> 1 <SEP> 2 <SEP> 550 <SEP> E <SEP> E <SEP> 4,1 <SEP> - <SEP> 0,5 <SEP> 1

<tb> I <SEP> C <SEP> j <SEP> 85 <SEP> * <SEP> 1 <SEP> 2 <SEP> 560 <SEP> i <SEP> E <SEP> 4,2 <SEP> + <SEP> 0,5 <SEP> 1

<tb> I <SEP> D <SEP> 1 <SEP> 83 <SEP> * <SEP> 2 <SEP> 2 <SEP> 510 <SEP> E <SEP> E <SEP> 4,9 <SEP> + <SEP> 0,6 <SEP> I

<tb> I <SEP> I <SEP> I <SEP> I

<tb> 1 <SEP> 2 <SEP> i <SEP> 85 <SEP> i <SEP> 2 <SEP> 680 <SEP> E <SEP> E <SEP> 5,9 <SEP> 0,6 <SEP> 1 <SEP>

<tb> I <SEP> E <SEP> I <SEP> - <SEP> 83 <SEP> 1 <SEP> 2 <SEP> 610 <SEP> E <SEP> E <SEP> 6,9 <SEP> + <SEP> 1,6

<tb> F <SEP> F <SEP> 1 <SEP> 80 <SEP> * <SEP> 1 <SEP> 2 <SEP> 490 <SEP> I <SEP> E <SEP> 5,3 <SEP> + <SEP> 0,6 <SEP> 1

<tb> I <SEP> G <SEP> i <SEP> 81 <SEP> * <SEP> 1 <SEP> 2 <SEP> 450 <SEP> 1 <SEP> E <SEP> 5,9 <SEP> 0,9 <SEP> 1

<tb> I <SEP> H <SEP> 1 <SEP> 82 <SEP> * <SEP> 1 <SEP> 2 <SEP> 490 <SEP> E <SEP> E <SEP> 5,7 <SEP> + <SEP> 0,7 <SEP> 1

<tb> <SEP> t <SEP> I <SEP> I

<tb> i <SEP> 3 <SEP> 1 <SEP> 226 <SEP> 1 <SEP> 9 <SEP> 360 <SEP> IL <SEP> 46,3 <SEP> + <SEP> 1,7 <SEP> 1

<tb> I <SEP> I <SEP> i <SEP> 220 <SEP> 1 <SEP> 8 <SEP> 900 <SEP> IL <SEP> 43 <SEP> + <SEP> 2 <SEP>

<tb> 1 <SEP> 4 <SEP> 1 <SEP> 264 <SEP> 1 <SEP> 12 <SEP> 570 <SEP> IL <SEP> 31,7 <SEP> + <SEP> 2,2 <SEP> 1

<tb> I <SEP> J <SEP> 1 <SEP> 264 <SEP> 1 <SEP> 13 <SEP> 020 <SEP> IL <SEP> 31 <SEP> + <SEP> 2,8 <SEP> 1

<tb>

<tb> I <SEP> Exemple/Essai <SEP> Choc <SEP> Charpy

<tb> <SEP> I <SEP> IContrainte <SEP> i <SEP> Module <SEP> entaillé <SEP> (E) <SEP>

<tb> (* <SEP> au <SEP> seuil <SEP> lisse <SEP> (L) <SEP> I <SEP>

<tb> <SEP> d'écoulement) <SEP> I <SEP> I

<tb> I <SEP> I <SEP> en <SEP> M <SEP> Pa <SEP> I <SEP> en <SEP> M <SEP> Pa <SEP> I <SEP> en <SEP> kJ/m2 <SEP> 1 <SEP>

<tb> J <SEP> I <SEP> J <SEP>

<tb> I <SEP> 1 <SEP> 80 <SEP> * <SEP> 1 <SEP> 2 <SEP> 480 <SEP> E <SEP> E <SEP> 4,2 <SEP> 0,4

<tb> I <SEP> I <SEP> I <SEP> I

<tb> I <SEP> A <SEP> 1 <SEP> 83 <SEP> * <SEP> I <SEP> 2 <SEP> 500 <SEP> I <SEP> E <SEP> 4,8 <SEP> 1,5

<tb> I <SEP> B <SEP> 84 <SEP> * <SEP> 1 <SEP> 2 <SEP> 550 <SEP> E <SEP> E <SEP> 4,1 <SEP> - <SEP> 0,5 <SEP> 1

<tb> I <SEP> C <SEP> j <SEP> 85 <SEP> * <SEP> 1 <SEP> 2 <SEP> 560 <SEP> i <SEP> E <SEP> 4,2 <SEP> + <SEP> 0,5 <SEP> 1

<tb> I <SEP> D <SEP> 1 <SEP> 83 <SEP> * <SEP> 2 <SEP> 2 <SEP> 510 <SEP> E <SEP> E <SEP> 4,9 <SEP> + <SEP> 0,6 <SEP> I

<tb> I <SEP> I <SEP> I <SEP> I

<tb> 1 <SEP> 2 <SEP> i <SEP> 85 <SEP> i <SEP> 2 <SEP> 680 <SEP> E <SEP> E <SEP> 5,9 <SEP> 0,6 <SEP> 1 <SEP>

<tb> I <SEP> E <SEP> I <SEP> - <SEP> 83 <SEP> 1 <SEP> 2 <SEP> 610 <SEP> E <SEP> E <SEP> 6,9 <SEP> + <SEP> 1,6

<tb> F <SEP> F <SEP> 1 <SEP> 80 <SEP> * <SEP> 1 <SEP> 2 <SEP> 490 <SEP> I <SEP> E <SEP> 5,3 <SEP> + <SEP> 0,6 <SEP> 1

<tb> I <SEP> G <SEP> i <SEP> 81 <SEP> * <SEP> 1 <SEP> 2 <SEP> 450 <SEP> 1 <SEP> E <SEP> 5,9 <SEP> 0,9 <SEP> 1

<tb> I <SEP> H <SEP> 1 <SEP> 82 <SEP> * <SEP> 1 <SEP> 2 <SEP> 490 <SEP> E <SEP> E <SEP> 5,7 <SEP> + <SEP> 0,7 <SEP> 1

<tb> <SEP> t <SEP> I <SEP> I

<tb> i <SEP> 3 <SEP> 1 <SEP> 226 <SEP> 1 <SEP> 9 <SEP> 360 <SEP> IL <SEP> 46,3 <SEP> + <SEP> 1,7 <SEP> 1

<tb> I <SEP> I <SEP> i <SEP> 220 <SEP> 1 <SEP> 8 <SEP> 900 <SEP> IL <SEP> 43 <SEP> + <SEP> 2 <SEP>

<tb> 1 <SEP> 4 <SEP> 1 <SEP> 264 <SEP> 1 <SEP> 12 <SEP> 570 <SEP> IL <SEP> 31,7 <SEP> + <SEP> 2,2 <SEP> 1

<tb> I <SEP> J <SEP> 1 <SEP> 264 <SEP> 1 <SEP> 13 <SEP> 020 <SEP> IL <SEP> 31 <SEP> + <SEP> 2,8 <SEP> 1

<tb>

Claims (7)

1) Procédé pour l'amélioration de la démoulabilité des polyesters thermoplastiques ae nature mixte aliphatique/aromatique ou entièrement aromatique qui est caractérisé en ce que, aux compositions de moulage comprenant le polyester thermoplastique et éventuellement un agent nucléant et/ou un agent plastifiant et/ou au moins une cnarge de remplissage ou de renforcement et/ou un agent ignifugeant, on ajoute, avant ia transformation en article conformé, un polyester saturé entièrement aliphatique-présentant une masse moléculaire d'au moins 1 DUO obtenu par réaction d'au moins un acide dicarboxyiique aliphatique saturé comportant de 2 à 14 atomes de carbone avec au moins un polyol aliphatique saturé comportant de 2 à atomes de carbone.

2) Procédé selon la revendication 1, caractérisé en ce que la polyester saturé aliphatique utilisé comme agent de démoulage est choisi parmi les polyesters aliphatiques saturés dont la masse moléculaire est comprise entre environ 5 000 et environ 60 000 et qui dérivent des diacides sébacique, undécanedioïque, dodécanedioïque et tridécanedioïque et leurs mélanges et des réactifs hydroxylés consistant dans i'étilylèneglycol, le propanediol-l,3, le bulanediol-1,4, leurs mélanges et les mélanges de l'un des diols précités avec du trimétnylolpropane.

3) Procédé selon l'une quelconque des revendications 1 et 2, caractérisé en ce que le polyester tnermoplastique de base est un polytéréphtalate o'étnylèneglycol, un polytéréphtalate de butaneoiol-1,4 ou leurs copolyesters contenant au moins 80 % en mole oe motifs ae récurrence téréphtalate a'éthylène et téréphtalate de butylène.

4) Procédé selon la revendication 3, caractérisé en ce que le polyester thermoplastique de évase est modifié par un polyiisocyanate simple aromatique, aliphatique ou cycloaliphatique-ou par un polyisocyanate momifié obtenu à partir d'un polyisocyanate simple par polymérisatlon ou par réaction avec aes composés polyfonctionnels ae faible masse moléculaire et comportant axes atomes o' nydrogène actif.

5) Procécé selon l'une quelconque des revendications 1 à 4, caractérisé en ce que le polyester saturé aliphatique utilisé comme agent de démoulage est ajouté aux compositions de moulage en réalisant d'abord un mélange des divers ingrédients à température ambiante dans un mélangeur classique, puis en homogénéisant ensuite l'ensemble en opérant dans une extrudeuse à une ou plusieurs vis portée à une température comprise entre 2000 C et 3000 C.

ou de renforcement, éventuellement ae 5 % à 25 S d'agent ignifugeant.

de démoulage, . éventuellement de 0,1 4 à 5 20 ae polyisocyanate, éventuellement oe 0,05 S à 10 % d'agent nucléant, éventuellement ae 1,5 m à 15 % d'agent plastifiant, éventuellement oe 20 S à 60 Xd'au moins une charge de remplissage

6) Procédé selon l'une quelconque des revendications 1 à 5, caractérisé en ce que les proportions des divers constituants des compositions de moulage sont choisies entre les limites suivantes, exprimant le pourcentage pondéral de chacun des constituants par rapport au polyester thermoplastique de base :: . ae 0,1 t0 à 10 m du polyester saturé aliphatique utilisé comme agent

7) Compositions de moulage entrant dans le cadre du procédé selon l'une quelconque des revendications 1 à 6, caractérisées en ce qu'elles comprennent . un polyester thermoplastique de nature mixte aiiphatique/aromatique

ou entièrement aromatique, . un polyester saturé entièrement aliphatique présentant une masse

moléculaire a'au moins 1 000 obtenu par réaction d'au moins un

acide aicarboxylique aliphatique saturé comportant de 2 à 14 atomes

de carbone avec au moins un polyol aliphatique saturé comportant de

2 à 8 atomes de carbone,

éventuellement un polyisocyanate simple aromatique, aliphatique ou

cycloaliphatique ou un polyisocyanate modifié obtenu partir d'un

polyisocyanate simple par polymérisation ou par réaction avec des

composés polyfonctionnels de faible masse moléculaire et comportant

des atomes a'hydrogene actif,

éventuellement un agent nucléant,

éventuellement un agent plastifiant, éventuellement au moins une charge de remplissage ou de

renforcement,

éventuellement un agent ignifugeant.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR8216242A FR2533493A1 (fr) | 1982-09-23 | 1982-09-23 | Procede pour l'amelioration de la demoulabilite des polyesters thermoplastiques et les compositions de moulage entrant dans le cadre de ce procede |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| FR8216242A FR2533493A1 (fr) | 1982-09-23 | 1982-09-23 | Procede pour l'amelioration de la demoulabilite des polyesters thermoplastiques et les compositions de moulage entrant dans le cadre de ce procede |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| FR2533493A1 true FR2533493A1 (fr) | 1984-03-30 |

| FR2533493B1 FR2533493B1 (fr) | 1985-03-08 |

Family

ID=9277769

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| FR8216242A Granted FR2533493A1 (fr) | 1982-09-23 | 1982-09-23 | Procede pour l'amelioration de la demoulabilite des polyesters thermoplastiques et les compositions de moulage entrant dans le cadre de ce procede |

Country Status (1)

| Country | Link |

|---|---|

| FR (1) | FR2533493A1 (fr) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2552095A1 (fr) * | 1983-09-16 | 1985-03-22 | Bip Chemicals Ltd | Perfectionnement aux compositions de polyester destine au moulage |

| EP0173866A1 (fr) * | 1984-08-15 | 1986-03-12 | Jim Walter Research Corp., | Composition de liant pour la préparation de panneau en matière fibreuse |

| EP1090958A2 (fr) * | 1999-10-05 | 2001-04-11 | Nippon Shokubai Co., Ltd. | Composition de résine de polyester biodégradable et son utilisation |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0057415A2 (fr) * | 1981-01-30 | 1982-08-11 | Teijin Limited | Composition de résine polyester |

-

1982

- 1982-09-23 FR FR8216242A patent/FR2533493A1/fr active Granted

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP0057415A2 (fr) * | 1981-01-30 | 1982-08-11 | Teijin Limited | Composition de résine polyester |

Non-Patent Citations (2)

| Title |

|---|

| CHEMICAL ABSTRACTS, vol.74, no.26, 28 juin 1971, page 20, résumé no.142638r, COLUMBUS OHIO (US) & JP - A - 71 03 192 (TORAY INDUSTRIES, INC.)(26-01-1971) * |

| CHEMICAL ABSTRACTS, vol.75, no.4, 26 juillet 1971, page 25, résumé no.21371k, COLUMBUS OHIO (US) * |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2552095A1 (fr) * | 1983-09-16 | 1985-03-22 | Bip Chemicals Ltd | Perfectionnement aux compositions de polyester destine au moulage |

| EP0173866A1 (fr) * | 1984-08-15 | 1986-03-12 | Jim Walter Research Corp., | Composition de liant pour la préparation de panneau en matière fibreuse |

| EP1090958A2 (fr) * | 1999-10-05 | 2001-04-11 | Nippon Shokubai Co., Ltd. | Composition de résine de polyester biodégradable et son utilisation |

| EP1090958A3 (fr) * | 1999-10-05 | 2001-04-18 | Nippon Shokubai Co., Ltd. | Composition de résine de polyester biodégradable et son utilisation |

| US6521717B1 (en) | 1999-10-05 | 2003-02-18 | Nippon Shokubai Co., Ltd. | Biodegradable polyester resin composition and its use |

Also Published As

| Publication number | Publication date |

|---|---|

| FR2533493B1 (fr) | 1985-03-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0172115B1 (fr) | Compositions à base de couples de polyesters thermoplastiques | |

| TWI277624B (en) | Oligomeric chain extenders for processing, post-processing and recycling of condensation polymers, synthesis, compositions and applications | |

| CN1454930A (zh) | 聚酯组合物 | |

| FR2466488A1 (fr) | Composition de resine de polyester thermodurcissable moulable ayant subi une maturation | |

| JP5396690B2 (ja) | 無機強化ポリエステル系樹脂組成物及びそれを用いた成形品の表面外観改良方法。 | |

| JPH0347869A (ja) | 中空ガラス球を含む成形可能な低密度熱可塑性樹脂複合材料及びその製造方法並びに成形品 | |

| JP7051021B1 (ja) | 組成物、ペレット、成形品および組成物の製造方法 | |

| JP7425148B2 (ja) | タルクを有するポリエチレンテレフタレート合金 | |

| EP0247828B1 (fr) | Copolyester et compositions le contenant | |

| SE426321B (sv) | Modifierade polyestrar herrorande fran kreftalsyra, forfarande for framstellning herav samt anvendning | |

| CN1030713C (zh) | 含有相容性化合物的不饱和聚酯树脂组合物 | |

| EP0396245A2 (fr) | Mélanges polymériques à base des polycarbonates aromatiques et des polyuréthanes thermoplastiques | |

| CN1072246C (zh) | 聚对苯二甲酸乙二醇酯系树脂组合物 | |

| JPS5989348A (ja) | 変性熱可塑性ポリエステル成形用組成物およびその成形物品 | |

| FR2533493A1 (fr) | Procede pour l'amelioration de la demoulabilite des polyesters thermoplastiques et les compositions de moulage entrant dans le cadre de ce procede | |

| JP5479462B2 (ja) | 繊維強化tpu複合材 | |

| JP2505195B2 (ja) | ポリアミド成形材料 | |

| JPS60168750A (ja) | 熱可塑性ポリエステルのための耐衝撃性改良剤としてのエポキシ化epdm | |

| KR101748331B1 (ko) | 고유동성의 폴리아마이드 수지 조성물 | |

| EP0167889B1 (fr) | Compositions à mouler thermoplastiques de polyester, résistant au choc | |

| FR2502162A1 (fr) | Compositions a mouler a base de polyesthers thermoplastiques | |

| KR20120005254A (ko) | 재생 폴리아미드66 수지의 제조방법 | |

| JPH09316185A (ja) | ポリシロキサン変性ポリエステル樹脂の製造法 | |

| JP5650852B2 (ja) | ポリブチレンテレフタレート樹脂ペレット、及び当該ポリブチレンテレフタレート樹脂ペレットの製造方法 | |

| JPH07166038A (ja) | ポリエステル樹脂組成物 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| ST | Notification of lapse |