EP1206403B1 - Rollenschneid- und wickelmaschine - Google Patents

Rollenschneid- und wickelmaschine Download PDFInfo

- Publication number

- EP1206403B1 EP1206403B1 EP00958436A EP00958436A EP1206403B1 EP 1206403 B1 EP1206403 B1 EP 1206403B1 EP 00958436 A EP00958436 A EP 00958436A EP 00958436 A EP00958436 A EP 00958436A EP 1206403 B1 EP1206403 B1 EP 1206403B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- winding

- slitter

- shaft

- winder according

- winding shaft

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H75/00—Storing webs, tapes, or filamentary material, e.g. on reels

- B65H75/02—Cores, formers, supports, or holders for coiled, wound, or folded material, e.g. reels, spindles, bobbins, cop tubes, cans, mandrels or chucks

- B65H75/18—Constructional details

- B65H75/24—Constructional details adjustable in configuration, e.g. expansible

- B65H75/242—Expansible spindles, mandrels or chucks, e.g. for securing or releasing cores, holders or packages

- B65H75/246—Expansible spindles, mandrels or chucks, e.g. for securing or releasing cores, holders or packages expansion caused by relative rotation around the supporting spindle or core axis

- B65H75/247—Expansible spindles, mandrels or chucks, e.g. for securing or releasing cores, holders or packages expansion caused by relative rotation around the supporting spindle or core axis using rollers or rods moving relative to a wedge or cam surface

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H18/00—Winding webs

- B65H18/02—Supporting web roll

- B65H18/04—Interior-supporting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H18/00—Winding webs

- B65H18/08—Web-winding mechanisms

- B65H18/10—Mechanisms in which power is applied to web-roll spindle

- B65H18/106—Mechanisms in which power is applied to web-roll spindle for several juxtaposed strips

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/414—Winding

- B65H2301/4148—Winding slitting

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2301/00—Handling processes for sheets or webs

- B65H2301/40—Type of handling process

- B65H2301/41—Winding, unwinding

- B65H2301/414—Winding

- B65H2301/4148—Winding slitting

- B65H2301/41485—Winding slitting winding on one single shaft or support

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65H—HANDLING THIN OR FILAMENTARY MATERIAL, e.g. SHEETS, WEBS, CABLES

- B65H2405/00—Parts for holding the handled material

- B65H2405/40—Holders, supports for rolls

- B65H2405/45—Shafts for winding/unwinding

Definitions

- the invention relates to a slitter and winder for webs of paper, plastic or composite materials, with a longitudinal cutting device for dividing the web into strips and a winding device in which the strips are wound on cores.

- winding a plurality of material strips produced by longitudinal cutting from a material web next to one another roll cutting and winding machines with winding shafts are known, over which the winding tubes are pushed for winding. About the connected to a rotary drive winding shafts, the winding rollers are driven during winding.

- winding shafts For winding webs of varying thickness are known Rollenschneid- and winding machines with two winding shafts to which the strips are fed alternately. Each two adjacent strips are fed to different winding shafts, so that between two winding rollers on a winding shaft, a distance corresponding to the width of the adjacent, on the other winding shaft wrapped strip is present.

- the winding shafts are designed as so-called Fritationswickelwellen that keep constant the tension during winding for each winding roll even with different diameters.

- the friction shafts have a central drive shaft and a plurality of arranged on this, annular friction elements which are rotated by friction from the drive shaft.

- Each friction element comprises an annular friction body and externally arranged on this, radially outwardly pressed clamp body, which connect the friction body frictionally with the interior of a winding tube.

- a slitter-winder with two friction winding shafts is in the U.S. Patent 4,431,142 described.

- the known Einspindelwickelmaschinen can be used only limited in certain applications, as resulting from thickness variations of the material web diameter differences in the winding rollers can not be compensated.

- the roll cutting and winding machine further has a spreading device for diverging the strips, so that their longitudinal edges run parallel with each other at a distance from each other and is provided with a winding device for winding each strip on a sleeve which contains only one winding station with a single winding shaft.

- a Fritationswickelwelle for slitter winder and winders with a central drive shaft, arranged on the circumference at a distance distributed longitudinal grooves with slidably mounted therein in the radial direction and preferably changing the pressure in each an inflatable pressure fluid hose controllable sliding axes are arranged, is from the DE 195 15 723 A1 known. Described herein are clamping elements that allow winding tubes to move freely on an axis and to fix.

- the invention has for its object to provide a slitter and winder that allows unrestricted rotatability of each winding roll for an individual diameter adjustment using only one winding shaft.

- the strips are wound on cores, which are clamped on the single winding shaft on individually rotatable friction elements with a distance corresponding to the distance of the strips from each other.

- the Friction elements are designed so that their clamping bodies, even if they are located exactly in the boundary region of two adjacent sleeves, do not cause a connecting effect between the adjacent sleeves. A connecting effect would prevent the free rotatability of a winding roll.

- the clamping body have no effective for a power transmission to the winding tube expansion in the axial direction of the winding shaft.

- Particularly suitable are balls as clamping body, which have only a punctiform clamping surface.

- a further object is to improve a slitter rewinding and winding machine with a winding shaft so that winding rollers can be wound with a greater weight at very low deflection of the winding shaft.

- the storage according to the invention for the winding shaft can be used particularly advantageously in a winding machine according to the claims 1 to 14, since this only contains a winding shaft. This winding shaft must therefore bear the weight of all bobbins.

- FIG. 1 slitting and winding machine is used for processing relatively thick, since at least two layers constructed material webs, especially based on paper. Such material webs have thickness variations that can not be compensated for when winding on their elasticity in the required for the winding quality dimensions. Each winding roll must therefore be able to rotate freely for an individual diameter adjustment.

- an unwinding device In front of the slitter winder and unwinding an unwinding device is arranged in which a supply roll is suspended between support arms.

- the film 4 is withdrawn from the supply roll and fed by guide rollers 5 a longitudinal cutting device 6.

- the film 4 is divided by longitudinal sections into individual strips 7.

- a spreading device 8 by means of which the strips 7 are guided apart, so that subsequently the longitudinal edges of the strips 7 parallel to a distance of at least 0.5 mm, preferably between 0.8 mm and 1.5 mm, to run.

- a so-called “dual spreader” is used, as it is for example in the DE-AS 20 07 569 or in the DE-OS 15 61 710 is described.

- dual spreaders contain two guide rollers 9, 10 or deflection strips arranged one behind the other, which extend with a curvature across the working width.

- the curvature of the inlet-side guide roller 9 causes the strips 7 run spread apart on the way to the outlet-side guide roller 10.

- the curvature of the outlet-side guide roller 10 causes the spaced strips 7 then parallel to each other, wherein the scoring achieved by the distance between two strips 7 is maintained.

- the strips 7, which run parallel to one another at a distance from one another are fed to the subsequently arranged winding device, where they are wound onto sleeves 11.

- the winding device includes at least one extending over the working width winding shaft 12, which is mounted with its ends on both sides of the machine.

- the winding device is a so-called two-turn winding with two winding shafts 12, which are each mounted at their ends in pivoting elements.

- two Schwenkarmpaare 13, 14 are arranged on each side of the machine, which are offset by 180 ° to each other.

- the Both Schwenkarmpaare 13, 14 are pivotable about a central axis 15 in the machine frame, so that they alternately from the winding position in the winding station ( FIG. 1 right) can be swiveled into an unloading position.

- the lateral bearings of the winding shafts 12 can be opened at least on one side in order to pull off the finished winding rolls 16 from the winding shaft 12.

- the pivot axis 15 extends within a fixed cross-beam 28, at both ends of which a respective pivot arm of a Schwenkarmpaares 14, 15 is mounted.

- FIG. 4 Top view

- the preferred embodiment is shown without a central cross-beam between the winding position and the unloading position.

- This embodiment is easy to use, as it allows an operator in case of failure unhindered access to the winding station and unhindered access to the bobbins.

- the winding device does not include a crossbeam between the winding position and the unloading position.

- the two pivot arms are replaced on this side by a pivotable about the central pivot axis 15 two-armed pivot lever 29.

- At the free end of each arm of the pivot lever 29 is in each case a fork-shaped receptacle in which the end of a winding shaft 12 is detachably mounted.

- the pivot lever 29 is connected to its own pivot drive motor 30.

- the pivot drive motor 30 serves on the one hand to move a winding shaft 12 with finished wound reels 16 of the winding station in the unloading position, on the other hand, the pivot lever 29 can be placed without a winding shaft 12 in a vertical position, the access to an operator in the area between the two winding shafts 12 allows to remedy a fault on the winding rollers 17.

- the pivot lever 29 is thus pivotable independently of other elements.

- the two winding shafts 12 are mounted in a turning disc 32 which is mounted by means of its own pivot drive motor 33 about the central axis 15 pivotally mounted in the machine frame.

- the storage of Winding shafts 12 in the turning plate 32 is so stable that the winding shafts 12 are held without support on the other side by the pivot lever 29 or the bearing 31 in a horizontal position.

- the finished bobbins 16 can be deducted in the unloading position on the operating side of a winding shaft 12.

- two electric motors 46 are attached to the outside of the turning disk on the drive side, each rotate a winding shaft 12 and are pivoted with this from the winding position to the unloading position.

- each winding shaft 12 is supported in the winding position on its non-drive side -soo the operating side- of a bearing pair designed as a bearing 31 which is pivotable about an axis 34 extending horizontally and transversely to the winding axis by an angle.

- a pivotable bearing 31 makes it possible to reduce the deflection of the winding shaft 12 due to the winding roll weight.

- the winding shaft 12 is bent against the direction of the weight bending by pivoting the bearing 31 about the axis 34 upwardly elastic.

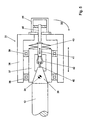

- FIG. 5 a particularly advantageous embodiment of a bearing 31 is shown that in the direction of the arrow 35 is pivotable and in which the end of the winding shaft 12 is releasably secured.

- This camp 31 can be not only in the in the FIGS. 1 and 4 use shown double Wendeaufwicklept, but in each winding machine with a winding shaft, which tends to sag as a result of the winding roll weight.

- the bearing 31 has a bearing housing 36 which is pivotally mounted around the horizontally and perpendicular to the axis of the winding shaft 12 extending axis 34 and at the same time in and against the axial direction of the winding shaft 12 slidably in the machine frame of the winding device.

- a clamping device is arranged, in which the end of the winding shaft 12 is releasably clamped.

- the clamping device includes a clamping cylinder 37, by means of two rolling bearings 38, 39 is rotatably mounted about the axis of rotation of the winding shaft 12.

- the front roller bearing 38 is arranged so that its plane of rotation passes through the axis of rotation 34.

- the rear roller bearing 39 is arranged at a distance from the front roller bearing 38, so that upon pivoting of the bearing housing 36, a sufficiently large torque is transmitted to the clamping cylinder 37.

- the clamping cylinder 37 has on its winding shaft 12 side facing a conical opening into which the fitting frusto-conical shaped end 39 of the winding shaft 12 can be inserted.

- a pin 40 is fixed, whose end is widened like a bead.

- the opposite end of the clamping cylinder 37 has a bore in which a clamping piston 41 is mounted axially displaceable.

- the clamping piston 41 has at its inner end collets 42 which engage over the bead of the pin 40 of the winding shaft 12.

- a pin is fixed on both sides in each case, which are rotatably mounted in the machine frame. So that upon an upward pivoting of the bearing housing 36 in the direction of the arrow 35 an upward bending force in the winding shaft 12 occurs, the axis of rotation 34 is in the direction perpendicular to the winding shaft axis plane through the front bearing 38th

- the bend-generating pivoting of the bearing housing 36 is automatically readjusted as a function of the current winding roll weight or the current winding roll diameter via an actuator.

- the acting on the bearing housing 36 actuator carries out the pivoting movement either position-determined or force-determined.

- As the position determining actuator either a threaded spindle or a hydraulic cylinder is used. If the pivotal movement is performed force-determined, preferably a pneumatic piston-cylinder unit is used as an actuator.

- winding shaft 12 If only small deflection forces occur, it may be sufficient to avoid bending of the winding shaft 12, that bearing housing 36 and set a mean pivoting angle fixed.

- the so-biased winding shaft 12 can accommodate larger bobbin weights without deflection.

- the strips 7 are supplied to the arranged on a single winding shaft 12 winding rollers 17 via a contact roller 18 which is pressed against the circumference of the winding rollers 17 mounted in a movable carriage 19.

- the carriage 19 and the longitudinal cutting device 6, the spreading device 8 and the web transporting devices are stored.

- the carriage with the devices fastened thereto is moved in the direction of the unwinding device 1, the contact roller 18 abutting the winding rollers 17 with the required contact pressure.

- the movable carriage 19 makes it possible to keep the position of the winding shaft 12 during winding stationary.

- winding shaft 12 is designed as a so-called Fritationswickelwelle. It has a central drive shaft 20, which is connected to a machine side with a rotary drive. Over the entire working width a plurality of annular friction elements 21 are arranged side by side on the drive shaft 20, whose structure in the Figures 2 and 3 is shown.

- Each friction element 21 consists of an annular friction body 22, the inner surface of which can slide over the lateral surface of the drive shaft 20. The friction body 22 are driven by a frictional engagement of the drive shaft 20.

- the frictional force can be adjusted by means of pressure hoses 23, which are arranged in axial grooves of the drive shaft 20. Between a pressure hose 23 and the friction body 22, a sliding strip 24 is in each case arranged in the axial groove, which is pressed by the pressure hose 23 to the outside against the friction body 23.

- each friction body 22 In the outer circumferential surface of each friction body 22, a series of radially outwardly extending ramps are incorporated, which serve as a guide surface for each of a ball 25.

- six balls on the corresponding number of ramps over the circumference are evenly distributed in one to the winding shaft axis vertical plane arranged.

- the balls 25 are held by an annular cage 26. They can be moved by openings in the cage 26 by means of the ramps circumferentially out of the cage 26 out against the inner surface of a sleeve 11 and act as a clamping body which connect the friction body 22 frictionally with a sleeve 11.

- Frikomswickelwelle is in the DE-OS 195 15 723 described.

- the clamping body in the embodiment, the balls 25

- the balls 25 have no effective for a power transmission to a sleeve 11 expansion in the axial direction of the winding shaft 12. This prevents two adjacent sleeves 11 are frictionally connected via a friction element 21.

- FIG. 2 the extreme case is shown that the balls 25 of a friction element 21 are located exactly below the dividing line between two sleeves 11. Even in this case, no power transmission from a sleeve 11 to the adjacent sleeve 11 takes place, since the balls 25 are not able to form with both winding tubes 11 sufficiently large force transmission surfaces as a clamping body.

- the measured in the axial direction of the winding shaft 12 width of a friction element is between 20 mm and 50 mm, preferably about 25 mm. So that sufficiently large torques can be transmitted from the drive shaft 20 in the circumferential direction, each sleeve 11 is held during winding with at least two friction elements 21.

- ring segments or other elements can be used as clamping body whose outer surface is designed so that no power transmission between two adjacent sleeves 11 is possible. Therefore, these clamp body also have no effective extension in the axial direction of the winding shaft 12th

- a bobbin support device 27 is arranged in the winding station.

- the support device 27 preferably consists of a plurality of individual support elements, such as, for example, narrow individual belts or individual support rollers 28 'with a soft covering. All Support elements are mounted on a beam 29 ', which is readjusted in dependence on the roll diameter in the vertical direction. To compensate for different diameters of the winding rollers 17, the individual support elements are also mounted individually movable in the vertical direction.

- the support device 27 may additionally or alternatively be used to a pivotally configured bearing 31 of the winding shaft 12.

Landscapes

- Winding Of Webs (AREA)

Description

- Die Erfindung betrifft eine Rollenschneid- und Wickelmaschine für Materialbahnen aus Papier, Kunststoff oder Verbundmaterialien, mit einer Längsschneidevorrichtung zum Aufteilen der Materialbahn in Streifen und einer Wickelvorrichtung, in der die Streifen auf Wickelhülsen gewickelt werden.

- Zum Aufwickeln mehrerer, durch Längsschneiden aus einer Materialbahn erzeugter Materialstreifen nebeneinander sind Rollenschneid- und Wickelmaschinen mit Wickelwellen bekannt, über die die Wickelhülsen zum Aufwickeln geschoben werden. Über die mit einem Drehantrieb verbundenen Wickelwellen werden die Wickelrollen beim Aufwickeln angetrieben.

- Es sind Maschinen mit nur einer einzigen Wickelwelle bekannt, auf der sämtliche Wickelrollen unmittelbar nebeneinander angeordnet aufgewickelt werden. Um die zum Aufwickeln erforderlichen Drehmomente übertragen zu können, werden die Wickelhülsen entweder axial oder über radial expandierende Wickelwellen zu einer starren Einheit verspannt. Aufgrund der Verspannung aller Wickelhülsen zu einer starren Einheit können die einzelnen Wickelrollen nicht individuell rotieren. Aus Dickenschwankungen der Materialbahn resultierende Durchmesserunterschiede in den Wickelrollen können nicht ausgeglichen werden. Derartige Wickelmaschinen können somit nur zum Aufwickeln sehr gleichmäßig dicker Materialbahnen verwendet werden.

- Zum Aufwickeln von Materialbahnen mit schwankender Dicke sind Rollenschneid- und Wickelmaschinen mit zwei Wickelwellen bekannt, denen die Streifen wechselweise zugeführt werden. Jeweils zwei benachbarte Streifen werden verschiedenen Wickelwellen zugeführt, so daß zwischen zwei Wickelrollen auf einer Wickelwelle ein Abstand entsprechend der Breite des benachbarten, auf der anderen Wickelwelle gewickelten Streifens vorliegt. Die Wickelwellen sind als sogenannte Friktionswickelwellen gestaltet, die für jede einzelne Wickelrolle auch bei unterschiedlichem Durchmesser die Zugspannung beim Aufwickeln konstant halten. Die Friktionswellen weisen eine zentrale Antriebswelle und eine Vielzahl auf dieser angeordnete, ringförmige Friktionselemente auf, die über Reibschluß von der Antriebswelle gedreht werden. Jedes Friktionselement enthält einen ringförmigen Friktionskörper und außen auf diesem angeordnete, radial nach außen drückbare Klemmkörper, die den Friktionskörper kraftschlüssig mit dem Innern einer Wickelhülse verbinden. Eine Rollenschneid- und Wickelmaschine mit zwei Friktionswickelwellen ist in dem

US-Patent 4,431,142 beschrieben. - Maschinen mit nur einer Wickelwelle bieten gegenüber Maschinen mit zwei Wickelwellen mehrere Vorteile:

- Die Schneidmesser der Längsschneidevorrichtung sind besser zugänglich. Die Zugänglichkeit ist bei Maschinen mit zwei Wickelwellen insbesondere erschwert, wenn wegen großer Wickelrollendurchmesser die beiden Wickelwellen nicht mehr übereinander, sondern hintereinander angeordnet werden müssen.

- Falls für einen schnellen Wickelrollenwechsel die Wickelwelle in ein Wendesystem eingebaut werden soll, ist die sogenannte Einspindelaufwicklung besonders platzsparend und preisgünstig, da nur ein Wendesystem benötigt wird. Im Wendesystem ist zwar eine zweite Wickelwelle vorhanden. Diese wird im Wechsel mit der ersten Wickelwelle zum Entladung und Aufwickeln der Wickelrollen benutzt. Es Wickeln niemals zwei Wickelwellen gleichzeitig.

- Die Entnahme hilfsmittel für die Fertigrollen werden nur einmal benötigt.

- Trotz dieser Vorteile können die bekannten Einspindelwickelmaschinen nur begrenzt bei bestimmten Anwendungen eingesetzt werden, da aus Dickenschwankungen der Materialbahn resultierende Durchmesserunterschiede in den Wickelrollen nicht ausgeglichen werden können.

- Aus der

DE 20 07 569 B ist eine Rollenschneid- und Wickelmaschine für Materialbahnen mit einer Längsschneidevorrichtung zum Aufteilen der Materialbahn in Streifen bekannt. Die Rollenschneid- und Wickelmaschine besitzt weiterhin eine Spreizvorrichtung zum Auseinanderführen der Streifen, so dass deren Längskanten parallel mit Abstand voneinander laufen und ist mit einer Wickelvorrichtung zum Aufwickeln jeden Streifens auf eine Hülse, die nur eine Wickelstation mit einer einzigen Wickelwelle enthält, versehen. - Bekannt ist ebenfalls aus der

US 5,464,168 A eine Rollenschneid- und Wickelmaschine für Materialbahnen mit einer Längsschneidevorrichtung zum Aufteilen der Materialbahn in Streifen und einer Wickelvorrichtung zum Aufwickeln dieses Streifens auf eine Hülse, die eine Wickelstation mit einer Wickelwelle enthält, die mit beiden Enden im Maschinengestell drehbar gelagert ist. Hierbei ist die Wickelwelle an einer Maschinenseite in einem Lager gelagert, das um eine horizontal und quer zur Wickelwellenachse verlaufende Achse schwenkbar ist. - Eine Friktionswickelwelle für Rollenschneid- und Wickelmaschinen mit einer zentralen Antriebswelle, auf deren Umfang mit Abstand verteilt angeordnete Längsnuten mit darin in radialer Richtung verschiebbar gelagerten und vorzugsweise verändern des Drucks in jeweils einem aufblähbaren Druckmittelschlauch steuerbare Gleitachsen angeordnet sind, ist aus der

DE 195 15 723 A1 bekannt. Beschrieben sind hierin Spannelemente, die es ermöglichen Wickelhülsen beliebig auf einer Achse zu verschieben und zu fixieren. - Der Erfindung liegt die Aufgabe zugrunde, eine Rollenschneid- und Wickelmaschine zu schaffen, die eine uneingeschränkte Rotierbarkeit jeder Wickelrolle für eine individuelle Durchmesseranpassung unter Einsatz von nur einer Wickelwelle ermöglicht.

- Diese Aufgabe wird durch die Kombination der Merkmale gemäß dem Patentanspruch 1 gelöst.

Die aus der Längsschneidevorrichtung auslaufenden Streifen werden zunächst mittels einer Spreizvorrichtung auseinandergeführt, so daß sie in einem Anstand von 0,5 - 1,5 Millimeter laufen. Aufgrund des Abstands können sich später die Wickelrollen beim Aufwickeln nicht mit ihren Stirnflächen berühren. - Anschließend werden die Streifen auf Wickelhülsen aufgewickelt, die auf der einzigen Wickelwelle auf einzeln rotierbaren Friktionselementen mit einem Abstand aufgespannt sind, der dem Abstand der Streifen voneinander entspricht. Die Friktionselemente sind so gestaltet, daß ihre Klemmkörper, selbst wenn sie sich genau in Grenzbereich zweier benachbarter Hülsen befinden, keine verbindende Wirkung zwischen den benachbarten Hülsen hervorrufen. Eine verbindende Wirkung würde die freie Rotierbarkeit einer Wickelrolle verhindern. Um dies zu gewährleisten, haben die Klemmkörper keine für eine Kraftübertragung auf die Wickelhülse wirksame Ausdehnung in Achsrichtung der Wickelwelle. Besonders geeignet sind Kugeln als Klemmkörper, die nur eine punktförmige Klemmfläche aufweisen.

- Eine weitere Aufgabe besteht darin, eine Rollenschneid- und Wickelmaschine mit einer Wickelwelle so zu verbessern, daß Wickelrollen mit größerem Gewicht bei sehr geringer Durchbiegung der Wickelwelle aufgewickelt werden können.

- Die erfindungsgemäße Lagerung für die Wickelwelle läßt sich besonders vorteilhaft bei einer Wickelmaschine gemäß den Patentansprüchen 1 bis 14 einsetzen, da diese nur eine Wickelwelle enthält. Diese Wickelwelle muß somit das Gewicht aller Wickelrollen tragen.

- Die Zeichnung dient zur Erläuterung der Erfindung anhand vereinfacht dargestellter Ausführungsbeispiele.

- Es zeigen

- Figur 1

- die Seitenansicht einer erfindungsgemäßen Rollenschneid- und Wickelmaschine,

- Figur 2

- ausschnittsweise einen Längsschnitt durch die Wickelwelle, und

- Figur 3

- einen Querschnitt durch ein Friktionselement,

- Figur 4

- eine Draufsicht auf eine alternative Ausführungsform,

- Figur 5

- einen Schnitt durch ein Lager für die Wickelwelle.

- Die in

Figur 1 dargestellte Rollenschneid- und Wickelmaschine dient zur Verarbeitung von relativ dicken, da aus mindestens zwei Schichten aufgebauten Materialbahnen, insbesondere auf Basis von Papier. Derartige Materialbahnen weisen Dickenschwankungen auf, die nicht beim Aufwickeln über ihre Elastizität in dem für die Wickelqualität erforderlichen Maße ausgeglichen werden können. Jede Wickelrolle muß daher für eine individuelle Durchmesseranpassung frei rotieren können. - Vor der Rollenschneid- und Wickelmaschine ist eine Abwickelvorrichtung angeordnet, in der eine Vorratsrolle zwischen Tragarmen aufgehängt wird. Die Folie 4 wird von der Vorratsrolle abgezogen und von Leitwalzen 5 einer Längsschneidevorrichtung 6 zugeführt. In der Längsschneidevorrichtung 6 wird die Folie 4 durch Längsschnitte in einzelne Streifen 7 unterteilt. Im Anschluß an die Längsschneidevorrichtung 6 folgt eine Spreizvorrichtung 8, mittels der die Streifen 7 auseinandergeführt werden, so daß anschließend die Längskanten der Streifen 7 parallel mit einem Abstand von mindestens 0,5 mm, bevorzugt zwischen 0,8 mm und 1,5 mm, laufen. Bevorzugt wird als Spreizvorrichtung 8 ein sogenannter "Dual-Spreader" eingesetzt, wie er beispielsweise in der

DE-AS 20 07 569 DE-OS 15 61 710 - Die Wickelvorrichtung enthält zumindest eine sich über die Arbeitsbreite erstreckende Wickelwelle 12, die mit ihren Enden an beiden Maschinenseiten gelagert ist. Bevorzugt ist die Wickelvorrichtung eine sogenannte Zweifach-Wendeaufwicklung mit zwei Wickelwellen 12, die jeweils an ihren Enden in Schwenkelementen gelagert sind. Im Ausführungsbeispiel nach

Figur 1 sind an jeder Maschinenseite zwei Schwenkarmpaare 13, 14 angeordnet, die um 180° zueinander versetzt sind. Die beiden Schwenkarmpaare 13, 14 sind im Maschinengestell um eine zentrale Achse 15 schwenkbar, so daß sie wechselweise aus der Wickelposition in der Wickelstation (Figur 1 rechts) in eine Entladeposition geschwenkt werden können. In der Entladeposition können die seitlichen Lager der Wickelwellen 12 zumindest an einer Seite geöffnet werden, um die fertigen Wickelrollen 16 von der Wickelwelle 12 abzuziehen. Bei der inFigur 1 dargestellten Ausführungsform verläuft die Schwenkachse 15 innerhalb einer feststehenden Quertraverse 28, an deren beiden Enden jeweils ein Schwenkarm eines Schwenkarmpaares 14, 15 gelagert ist. - In

Figur 4 (Draufsicht) ist die bevorzugte Ausführungsform ohne eine zentrale Quertraverse zwischen der Wickelposition und der Entladeposition dargestellt. Diese Ausführungsform ist bedienungsfreundlich, da sie einer Bedienungsperson im Falle einer Störung einen ungehinderten Zugang zu der Wickelstation und einen ungehinderten Zugriff auf die Wickelrollen ermöglicht. - Um den Zugang einer Bedienungsperson von der Bedienungsseite (In

Figur 4 rechts) zu ermöglichen, enthält die Wickelvorrichtung keine Quertraverse zwischen der Wickelposition und der Entladeposition. Die beiden Schwenkarme sind an dieser Seite durch einen um die zentrale Schwenkachse 15 schwenkbaren zweiarmigen Schwenkhebel 29 ersetzt. Am freien Ende jeden Arms des Schwenkhebels 29 befindet sich jeweils eine gabelförmige Aufnahme, in der das Ende einer Wickelwelle 12 lösbar gelagert ist. Der Schwenkhebel 29 ist mit einem eigenen Schwenkantriebsmotor 30 verbunden. Der Schwenkantriebsmotor 30 dient zum einen dazu, eine Wickelwelle 12 mit fertig gewickelten Wickelrollen 16 von der Wickelstation in die Entladeposition zu bewegen, zum anderen kann der Schwenkhebel 29 ohne eine Wickelwelle 12 in eine senkrechte Position gestellt werden, die einer Bedienungsperson den Zutritt in den Bereich zwischen den beiden Wickelwellen 12 ermöglicht, um eine Störung an den Wickelrollen 17 zu beheben. Der Schwenkhebel 29 ist somit unabhängig von anderen Elementen schwenkbar. Beim Aufwickeln wird die Wickelwelle 12 an der Bedienungsseite nicht von dem Schwenkhebel 29, sondern von einem ausrückbaren Festlager 31 gehalten, das im Maschinengestell ortsfest angeordnet ist. Der Aufbau der bevorzugten Ausführungsform des Lagers 31 ist inFigur 5 vergrößert dargestellt. - An der Antriebsseite (in

Figur 4 links) sind die beiden Wickelwellen 12 in einer Wendescheibe 32 gelagert, die mittels eines eigenen Schwenkantriebsmotors 33 um die zentrale Achse 15 schwenkbar im Maschinengestell gelagert ist. Die Lagerung der Wickelwellen 12 in der Wendescheibe 32 ist so stabil, das die Wickelwellen 12 ohne Abstützung an der anderen Seite durch den Schwenkhebel 29 oder das Festlager 31 in waagerechter Lage gehalten werden. Nach vorheriger Unterstützung der Wickelrollen durch einen Entnahmewagen können die fertigen Wickelrollen 16 so in der Entladeposition an der Bedienungsseite von einer Wickelwelle 12 abgezogen werden. Als Wickelantriebe sind an der Antriebsseite außen an der Wendescheibe 32 zwei Elektromotoren 46 befestigt, die jeweils eine Wickelwelle 12 drehen und mit dieser von der Wickelposition in die Entladeposition geschwenkt werden. - Die Schwenkbewegung des Schwenkhebels 29 ist mit der Schwenkbewegung der Wendescheibe 32 elektrisch synchronisierbar, damit eine Wickelrolle 12 ohne an einer Seite zu verkannten gleichmäßig von der Wickelposition in die Entladeposition und zurück bewegt werden kann. Zusätzlich kann der Schwenkhebel 29 an der Bedienseite unabhängig von der Wendescheibe 32 verschwenkt werden, um ihn ohne Wickelwellen in eine senkrechte Position zu stellen. Bevorzugt wird jede Wickelwelle 12 in der Wickelposition an ihrer Nichtantriebsseite -also der Bedienseite- von einem als Lagerpaar ausgestalteten Lager 31 abgestützt, das um eine horizontal und quer zur Wickelachse verlaufende Achse 34 um einen Winkel schwenkbar ist. Ein schwenkbares Lager 31 ermöglicht es, die Durchbiegung der Wickelwelle 12 infolge des Wickelrollengewichts zu reduzieren. Dazu wird die Wickelwelle 12 gegen die Richtung der Gewichtsbiegung durch Verschwenken des Lagers 31 um die Achse 34 nach oben elastisch gegengebogen.

- In

Figur 5 ist eine besonders vorteilhafte Ausgestaltung eines Lagers 31 dargestellt, daß in Richtung des Pfeils 35 verschwenkbar ist und in dem das Ende der Wickelwelle 12 lösbar befestigt ist. Dieses Lager 31 läßt sich nicht nur bei den in denFiguren 1 und4 dargestellten Zweifach-Wendeaufwicklungen einsetzen, sondern in jeder Wickelmaschine mit einer Wickelwelle, die infolge des Wickelrollengewichts zum Durchbiegen neigt. - Das Lager 31 hat ein Lagergehäuse 36, das um die horizontal und senkrecht zur Achse der Wickelwelle 12 verlaufende Achse 34 schwenkbar und zugleich in und gegen die Achsrichtung der Wickelwelle 12 verschiebbar im Maschinengestell der Wickelvorrichtung gelagert ist. Innerhalb des Lagergehäuses 36 ist eine Spannvorrichtung angeordnet, in der das Ende der Wickelwelle 12 lösbar festspannbar ist. Die Spannvorrichtung enthält einen Spannzylinder 37, der mittels zweier Wälzlager 38, 39 um die Drehachse der Wickelwelle 12 drehbar gelagert ist. Das vordere Wälzlager 38 ist so angeordnet, daß seine Drehebene durch die Drehachse 34 verläuft. Das hintere Wälzlager 39 ist mit Abstand von dem vorderen Wälzlager 38 angeordnet, so das beim Verschwenken des. Lagergehäuses 36 ein ausreichend großes Drehmoment auf den Spannzylinder 37 übertragen wird. Der Spannzylinder 37 hat an seiner der Wickelwelle 12 zugewandten Seite eine kegelförmige Öffnung, in die das passend kegelstumpfförmig geformte Ende 39 der Wickelwelle 12 eingeführt werden kann. Am Ende der Wickelwelle 12 ist ein Zapfen 40 befestigt, dessen Ende wulstartig verbreitert ist. Das entgegengesetzte Ende des Spannzylinders 37 weist eine Bohrung auf, in der ein Spannkolben 41 axial verschiebbar gelagert ist. Der Spannkolben 41 weist an seinem inneren Ende Spannzangen 42 auf, die über den Wulst des Zapfens 40 der Wickelwelle 12 greifen. Das andere, aus dem Spannzylinder 37 herausragende Ende des Spannkolbens 41 wird mittels einer Druckfeder 43 nach außen gedrückt, so daß die Spannzangen 42 in Achsrichtung an der Wickelwelle 12 ziehen und so diese unter Zugspannung halten. Zum Lösen der Spannzangen 42 ist auf der Außenseite des Lagergehäuses 36 eine hydraulische Kolben-Zylinder-Einheit 44 befestigt, deren Kolben 45 den Spannkolben 41 gegen die Kraft der Feder 43 in Richtung zur Wickelwelle 12 drückt. Dabei öffnen sich die Spannzangen 42 und das Lagergehäuse 36 mit allen daran befestigten Elementen kann von dem Ende 39 der Wickelwelle 12 abgezogen werden.

- Um das Lagergehäuse 36 um die Achse 34 schwenken zu können, ist an beiden Seiten jeweils ein Zapfen befestigt, die im Maschinengestell drehbar gelagert sind. Damit bei einem Abwärtsschwenken des Lagergehäuses 36 in Richtung des Pfeils 35 einer nach oben gerichtete Biegungskraft in der Wickelwelle 12 auftritt, befindet sich die Drehachse 34 in der zur Wickelwellenachse senkrechten Ebene durch das vordere Lager 38.

- Die biegungserzeugende Schwenkung des Lagergehäuses 36 wird in Abhängigkeit vom aktuellen Wickelrollengewicht oder vom aktuellen Wickelrollendurchmesser automatisch über einen Aktuator nachgestellt. Der an dem Lagergehäuse 36 angreifende Aktuator führt die Schwenkbewegung entweder positionsbestimmt oder kraftbestimmt aus. Als die Position bestimmender Aktuator wird entweder eine Gewindespindel oder ein Hydraulikzylinder eingesetzt. Falls die Schwenkbewegung kraftbestimmt durchgeführt wird, wird bevorzugt eine pneumatische Kolben-Zylinder-Einheit als Aktuator eingesetzt.

- Falls nur geringe Durchbiegungskräfte auftreten, kann es zur Vermeidung von durch Biegungen der Wickelwelle 12 ausreichend sein, daß Lagergehäuse 36 auch einen mittleren Schwenkwinkel fest einzustellen. Die so vorgespannte Wickelwelle 12 kann ohne Durchbiegung größere Wickelrollengewichte aufnehmen.

- In der Wickelposition werden die Streifen 7 den auf einer einzigen Wickelwelle 12 angeordneten Wickelrollen 17 über eine Kontaktwalze 18 zugeführt, die gegen den Umfang der Wickelrollen 17 andrückbar in einem verfahrbaren Wagen 19 gelagert ist. In dem Wagen 19 sind auch die Längsschneidevorrichtung 6, die Spreizvorrichtung 8 und die Bahntransporteinrichtungen gelagert. Mit zunehmendem Wickelrollendurchmesser wird der Wagen mit den daran befestigten Einrichtungen in Richtung zur Abwickelvorrichtung 1 verfahren, wobei die Kontaktrolle 18 jeweils mit dem erforderlichen Anpreßdruck an den Wickelrollen 17 anliegt. Der verfahrbare Wagen 19 ermöglicht es, die Position der Wickelwelle 12 während des Aufwickelns ortsfest zu halten.

- Die Wickelrollen 17 werden auf Hülsen 11 aufgewickelt, die nur auf die in der Wickelstation befindliche Wickelwelle 12 aufgezogen sind. Die in

Figur 2 vergrößert dargestellte Wickelwelle 12 ist als sogenannte Friktionswickelwelle gestaltet. Sie weist eine zentrale Antriebswelle 20 auf, die an einer Maschinenseite mit einem Drehantrieb verbunden ist. Über die gesamte Arbeitsbreite sind auf der Antriebswelle 20 eine Vielzahl von ringförmigen Friktionselementen 21 nebeneinander angeordnet, deren Aufbau in denFiguren 2 und3 dargestellt ist. Jedes Friktionselement 21 besteht aus einem ringförmigen Friktionskörper 22, dessen innere Fläche über die Mantelfläche der Antriebswelle 20 gleiten kann. Die Friktionskörper 22 werden über einen Reibschluß von der Antriebswelle 20 angetrieben. Die Reibungskraft läßt sich mittels Druckschläuchen 23 einstellen, die in Axialnuten der Antriebswelle 20 angeordnet sind. Zwischen einem Druckschlauch 23 und dem Friktionskörper 22 ist jeweils eine Gleitleiste 24 in der Axialnut angeordnet, die von dem Druckschlauch 23 nach außen gegen den Friktionskörper 23 gedrückt wird. - In die äußere Mantelfläche jedes Friktionskörpers 22 sind eine Reihe von radial nach außen verlaufenden Rampen eingearbeitet, die als Führungsfläche für jeweils eine Kugel 25 dienen. Im Ausführungsbeispiel sind sechs Kugeln auf der entsprechenden Anzahl von Rampen über den Umfang gleich verteilt in einer zur Wickelwellenachse senkrechten Ebene angeordnet. Die Kugeln 25 werden von einem ringförmigen Käfig 26 gehalten. Sie können durch Öffnungen im Käfig 26 mittels der Rampen umfänglich aus dem Käfig 26 heraus gegen die Innenfläche einer Hülse 11 bewegt werden und wirken so als Klemmkörper, die den Friktionskörper 22 kraftschlüssig mit einer Hülse 11 verbinden. Eine derart aufgebaute Friktionswickelwelle ist in der

DE-OS 195 15 723 - Wesentlich für die Erfindung ist, daß die Klemmkörper (im Ausführungsbeispiel die Kugeln 25) keine für eine Kraftübertragung auf eine Hülse 11 wirksame Ausdehnung in Achsrichtung der Wickelwelle 12 aufweisen. Dies verhindert, daß zwei benachbarte Hülsen 11 über ein Friktionselement 21 kraftschlüssig verbunden werden. In

Figur 2 ist der Extremfall dargestellt, daß sich die Kugeln 25 eines Friktionselements 21 exakt unterhalb der Trennlinie zwischen zwei Hülsen 11 befinden. Selbst in diesem Fall findet keine Kraftübertragung von einer Hülse 11 auf die benachbarte Hülse 11 statt, da die Kugeln 25 als Klemmkörper nicht in der Lage sind, mit beiden Wickelhülsen 11 ausreichend große Kraftübertragungsflächen zu bilden. - Die in Achsrichtung der Wickelwelle 12 gemessene Breite eines Friktionselementes beträgt zwischen 20 mm und 50 mm, bevorzugt ca. 25 mm. Damit in Umfangsrichtung ausreichend große Drehmomente von der Antriebswelle 20 übertragen werden können, wird jede Hülse 11 beim Aufwickeln mit mindestens zwei Friktionselementen 21 gehalten.

- Alternativ zu Kugeln 25 mit einer punktförmigen Klemmfläche können als Klemmkörper auch Ringsegmente oder andere Elemente eingesetzt werden, deren Außenfläche so gestaltet ist, daß keine Kraftübertragung zwischen zwei benachbarten Hülsen 11 möglich ist. Diese Klemmkörper haben daher ebenfalls keine wirksame Ausdehnung in Achsrichtung der Wickelwelle 12.

- Um sehr schwere Wickelrollen 17 mit großem Durchmesser aufwickeln zu können, ist in der Wickelstation eine Wickelrollenunterstützungsvorrichtung 27 angeordnet. Die von unten gegen die Unterseite der Wickelrollen 17 bewegbare Unterstützungsvorrichtung 27 verhindert, daß sich die Wickelwelle 12 beim Aufwickeln aufgrund des Wickelrollengewichts verbiegt. Bevorzugt besteht die Unterstützungsvorrichtung 27 aus einer Mehrzahl einzelner Stützelemente, wie zum Beispiel schmale Einzelriemen oder einzelne Stützrollen 28' mit weichem Belag. Alle Stützelemente sind auf einem Balken 29' befestigt, der in Abhängigkeit vom Rollendurchmesser in vertikaler Richtung nachgesteuert wird. Zum Ausgleich von unterschiedlichen Durchmessern der Wickelrollen 17 sind die einzelnen Stützelemente zusätzlich individuell in vertikaler Richtung bewegbar gelagert. Die Unterstützungsvorrichtung 27 kann zusätzlich oder alternativ zu einem schwenkbar ausgestalteten Lager 31 der Wickelwelle 12 eingesetzt werden.

Claims (14)

- Rollenschneid- und Wickelmaschine für Materialbahnen mit- einer Längsschneidevorrichtung (6) zum Aufteilen der Materialbahn (4) in Streifen (7),- einer Spreizvorrichtung (8) zum Auseinanderführen der Streifen (7), so dass deren Längskanten parallel mit Abstand voneinander laufen, und- mit einer Wickelvorrichtung zum Aufwickeln jeden Streifens (7) auf eine Hülse (11), die nur eine Wickelstation mit einer einzigen, als Friktionswickelwelle gestalteten Wickelwelle (12) enthält, die aus einer zentralen Antriebswelle (20) und einer Vielzahl auf der Antriebswelle (20) nebeneinander angeordneten, ringförmigen Friktionselementen (21) besteht, wobei- jedes Friktionselement (21) einen über Reibschluß von der Antriebswelle (20) antreibbaren Friktionskörper (22) und äußere Klemmkörper (25) für eine kraftschlüssige Verbindung mit einer Hülse (11) aufweist, und die Klemmkörper (25) keine für eine Kraftübertragung auf eine Hülse (11) wirksame Ausdehnung in Achsrichtung der Wickelwelle (12) haben, dadurch gekennzeichnet, dass die Wickelwelle (12) an einer Maschinenseite in einem Lager (31) gelagert ist, das um eine horizontal und quer zur Wickelwellenachse verlaufende Achse (34) schwenkbar ist, und die Wickelwelle (12) im Lager mittels zweier Lager (38, 39) in einer Spannvorrichtung drehbar gelagert ist, wobei das der Wickelwelle zugewandte Lager (38) so angeordnet ist, dass seine Drehebene durch die Drehachse (34) verläuft.

- Rollenschneid- und Wickelmaschine nach Anspruch 1, dadurch gekennzeichnet, dass die Klemmelemente (25) eine punktförmige Klemmfläche aufweisen, insbesondere als Kugeln gestaltet sind.

- Rollenschneid- und Wickelmaschine nach Anspruch 1 oder 2, dadurch gekennzeichnet, dass die Klemmkörper (25) auf dem Friktionskörper (22) in einer zur Wickelwellenachse senkrechten Ebene angeordnet sind.

- Rollenschneid- und Wickelmaschine nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass die in Achsrichtung der Wickelwelle (12) gemessene Breite eines Friklionselements (21) zwischen 20 mm und 50 mm, bevorzugt ca. 25 mm, beträgt.

- Rollenschneid- und Wickelmaschine nach einem der Ansprüche 1 bis 4, dadurch gekennzeichnet, dass die Spreizvorrichtung (8) so gestaltet ist, dass die Längskanten der Streifen (7) auf einen Abstand von mindestens 0,5 mm, bevorzugt zwischen 0,8 mm und 1,5 mm, gebracht werden.

- Rollenschneid- und Wickelmaschine nach einem der Ansprüche 1 bis 5, dadurch gekennzeichnet, dass als Spreizvorrichtung (8) ein Dual-Spreader mit zwei hintereinander angeordneten,sich mit einer Krümmung quer über die Arbeitsbreite erstreckenden Umlenkelementen (9, 10) verwendet wird.

- Rollenschneid- und Wickelmaschine nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, dass die Position der Wickelwelle (12) während des Aufwickelns ortsfest ist und dass die Längsschneidevorrichtung (6) und die Spreizvorrichtung (8) in einem verfahrbaren Wagen (19) gelagert sind.

- Rollenschneid- und Wickelmaschine nach einem der Ansprüche 1 bis 7, dadurch gekennzeichnet, dass in der Wickelstation eine von unten gegen die Unterseite der Wickelrollen (17) bewegbare Unterstützungsvorrichtung (27) angeordnet ist.

- Rollenschneid- und Wickelmaschine nach einem der Ansprüche 1 bis 8, dadurch gekennzeichnet, dass die Wickelvorrichtung zwei Wickelwellen (12) enthält, die jeweils an ihren Enden an um eine zentrale Schwenkachse (15) schwenkbaren Schwenkelementen (13, 14, 29, 32) gelagert sind, von denen sie wechselweise von einer Wickelposition in eine Entladeposition geschwenkt werden.

- Rollenschneid- und Wickelmaschine nach Anspruch 9, dadurch gekennzeichnet, dass die Wickelvorrichtung zwischen der Wickelposition und der Entladeposition keine Quertraverse enthält und dass die Schwenkelemente (29, 32) an jeder Maschinenseite jeweils einen eigenen Schwenkantrieb (30, 33) aufweisen.

- Rollenschneid- und Wickelmaschine nach Anspruch 10, dadurch gekennzeichnet, dass die Schwenkbewegung der Schwenkelemente (29) an einer Maschinenseite mit der Schwenkbewegung der Schwenkelemente (32) an der anderen Maschinenseite elektrisch synchronisierbar sind.

- Rollenschneid- und Wickelmaschine nach Anspruch 11, dadurch gekennzeichnet, dass das Schwenkelement (29) an der Bedienseite zusätzlich unabhängig von dem Schwenkelement (32) an der anderen Maschinenseite verschwenkbar ist.

- Rollenschneid- und Wickelmaschine nach einem der Ansprüche 1 bis 12, dadurch gekennzeichnet, dass das Lager (31) eine Spannvorrichtung (41, 42, 43) enthält, in der das Ende (39) der Wickelwelle (12) lösbar unter in Achsrichtung wirkender Zugspannung festspannbar ist.

- Rollenschneid- und Wickelmaschine nach einem der Ansprüche 1 bis 13, dadurch gekennzeichnet, dass die Schwenkung des Lagers (31) in Abhängigkeit vom Wickelrollengewicht lage- oder kraftbestimmt erfolgt.

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19940112 | 1999-08-24 | ||

| DE19940112 | 1999-08-24 | ||

| DE10015181A DE10015181A1 (de) | 1999-08-24 | 2000-03-27 | Rollenschneid- und Wickelmaschine |

| DE10015181 | 2000-03-27 | ||

| PCT/EP2000/007860 WO2001014232A1 (de) | 1999-08-24 | 2000-08-11 | Rollenschneid- und wickelmaschine |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP1206403A1 EP1206403A1 (de) | 2002-05-22 |

| EP1206403B1 true EP1206403B1 (de) | 2008-07-02 |

Family

ID=26005044

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP00958436A Expired - Lifetime EP1206403B1 (de) | 1999-08-24 | 2000-08-11 | Rollenschneid- und wickelmaschine |

Country Status (2)

| Country | Link |

|---|---|

| EP (1) | EP1206403B1 (de) |

| WO (1) | WO2001014232A1 (de) |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE742129C (de) * | 1940-06-06 | 1943-11-22 | Goebel Ag | Rollenschneid- und Wickelmaschine fuer Papier o. dgl. |

| DE2007569B1 (de) * | 1970-02-19 | 1971-04-22 | Erwin Kampf Maschinenfabrik | Walzenstuhl zum Auseinanderfuhren von Bandern |

| US5464168A (en) * | 1994-02-10 | 1995-11-07 | Spencer Industries, Inc. | Apparatus for slitting belt |

| DE19515723C5 (de) * | 1995-05-03 | 2005-07-28 | Kampf Gmbh & Co Maschinenfabrik | Friktionswickelwelle, insbesondere für Rollenschneid- und Wickelmaschinen |

-

2000

- 2000-08-11 WO PCT/EP2000/007860 patent/WO2001014232A1/de active IP Right Grant

- 2000-08-11 EP EP00958436A patent/EP1206403B1/de not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| EP1206403A1 (de) | 2002-05-22 |

| WO2001014232A1 (de) | 2001-03-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69507490T2 (de) | Verfahren und vorrichtung zum aufwickeln einer laufenden bahn in eine bahnrolle | |

| DE69916444T2 (de) | Wickelmaschine zum Formen von Rollen grossen Durchmessers aus Bahnmaterial mit Mitteln zum Einschieben einer Hülse | |

| DE69817437T2 (de) | Wickler mit zwei Spindeln zum Aufwickeln einer Bahn | |

| DE2162775A1 (de) | Bandaufwickler | |

| EP0881181B1 (de) | Abrollstation zum kontinuierlichen Abwickeln einer Materialbahn | |

| DE2812958C2 (de) | ||

| DE1574301A1 (de) | Aufrollmaschine fuer Papier oder dergleichen,insbesondere Rollenschneid- und Umrollmaschine | |

| DE102011111376B3 (de) | Mobiler Spulenbandabwickler | |

| DE3907136A1 (de) | Vorrichtung zum verbinden von materialbahnen | |

| DE2101032A1 (de) | Folientrenn- und aufwickelmaschine | |

| EP1885637B1 (de) | Vorrichtung zum aufwickeln von zumindest zwei materialbahnen | |

| EP1108669A2 (de) | Rollenwickelvorrichtung, insbesondere für eine Rollenschneidmaschine | |

| EP1697243A2 (de) | Rollenwechsler und verfahren zur durchführung eines fliegenden rollenwechsels | |

| EP1206403B1 (de) | Rollenschneid- und wickelmaschine | |

| EP0942889B1 (de) | Wickelmaschine zum aufwickeln einer materialbahn, insbesondere einer papier- oder kartonbahn zu einer wickelrolle | |

| DE2818188C2 (de) | Halter zum auswechselbaren Aufnehmen von Wickelrollen für bahnförmiges Gut | |

| DE10015181A1 (de) | Rollenschneid- und Wickelmaschine | |

| EP0896940B1 (de) | Wickelvorrichtung, insbesondere in einem Rollenschneider | |

| WO2000023364A1 (de) | Kontaktwalzensystem einer wickelmaschine | |

| EP0933320B1 (de) | Rollenwickler | |

| DE60118964T2 (de) | Vorrichtung und verfahren zum wickeln von bahnen | |

| DE202019106798U1 (de) | Aufwickeln, Handhaben und Abpacken von Coils | |

| DE10011432A1 (de) | Tragwalzen-Wickelmaschine zum Aufwickeln von Papier- oder Kartonbahnen | |

| DE60109323T2 (de) | Vorrichtung und verfahren zum wickeln von bahnen | |

| DE102008016014B4 (de) | Hülsenverriegelungsvorrichtung |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 20020112 |

|

| RBV | Designated contracting states (corrected) |

Designated state(s): DE ES FI GB IT |

|

| R17C | First examination report despatched (corrected) |

Effective date: 20061121 |

|

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE ES FI GB IT |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REF | Corresponds to: |

Ref document number: 50015240 Country of ref document: DE Date of ref document: 20080814 Kind code of ref document: P |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20081013 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080702 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20090403 |

|

| GBPC | Gb: european patent ceased through non-payment of renewal fee |

Effective date: 20081002 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20080702 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: GB Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20081002 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20190822 Year of fee payment: 20 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R071 Ref document number: 50015240 Country of ref document: DE |