EP0861375B1 - Verfahren und vorrichtung zur steuerung einer zweizylinder-dickstoffpumpe - Google Patents

Verfahren und vorrichtung zur steuerung einer zweizylinder-dickstoffpumpe Download PDFInfo

- Publication number

- EP0861375B1 EP0861375B1 EP96930992A EP96930992A EP0861375B1 EP 0861375 B1 EP0861375 B1 EP 0861375B1 EP 96930992 A EP96930992 A EP 96930992A EP 96930992 A EP96930992 A EP 96930992A EP 0861375 B1 EP0861375 B1 EP 0861375B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- pipe shunt

- reversing

- cylinders

- hydraulic

- drive cylinders

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B15/00—Pumps adapted to handle specific fluids, e.g. by selection of specific materials for pumps or pump parts

- F04B15/02—Pumps adapted to handle specific fluids, e.g. by selection of specific materials for pumps or pump parts the fluids being viscous or non-homogeneous

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F04—POSITIVE - DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS FOR LIQUIDS OR ELASTIC FLUIDS

- F04B—POSITIVE-DISPLACEMENT MACHINES FOR LIQUIDS; PUMPS

- F04B9/00—Piston machines or pumps characterised by the driving or driven means to or from their working members

- F04B9/08—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being fluid

- F04B9/10—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being fluid the fluid being liquid

- F04B9/109—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being fluid the fluid being liquid having plural pumping chambers

- F04B9/117—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being fluid the fluid being liquid having plural pumping chambers the pumping members not being mechanically connected to each other

- F04B9/1176—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being fluid the fluid being liquid having plural pumping chambers the pumping members not being mechanically connected to each other the movement of each piston in one direction being obtained by a single-acting piston liquid motor

- F04B9/1178—Piston machines or pumps characterised by the driving or driven means to or from their working members the means being fluid the fluid being liquid having plural pumping chambers the pumping members not being mechanically connected to each other the movement of each piston in one direction being obtained by a single-acting piston liquid motor the movement in the other direction being obtained by a hydraulic connection between the liquid motor cylinders

Definitions

- the invention relates to a method and an apparatus to control a thick matter pump with two over front openings in a material feed container mouth, by means of at least one hydraulic reversing pump and via this controlled hydraulic Drive cylinders that can be operated in push-pull mode, with one inside the material hopper arranged, on the inlet side alternately to the openings the feed cylinder connectable and each other opening and exit side connectable with a delivery line, hydraulically operated Diverter, each at the end of a Conveying strokes in the conveyor cylinders a reversal process the pipe switch is triggered, the further Drive cylinder at one end to form one closed hydraulic circuit with one connection each the reversing pump and at its other end hydraulically with each other via a rocking oil line are connected and being used for reversing the pipe switch Pressure oil immediately from the from the reversing pump hydraulic lines leading to the drive cylinders becomes.

- the invention is based on the object a method and a device for control a thick matter pump of the type specified at the beginning to develop, with the least possible circuitry a smooth start-up when switching pipe switches is achieved.

- the reversing pump is used with flow reversal and reversal of the pipe switch swung over when the drive cylinder pistons reach their end position while the swing oil line at least during the swinging of the reversing pump is temporarily blocked off.

- The is expedient Rocking oil line from the zero crossing of the swinging Reversing pump on or delayed after Zero crossing until complete reversal of the Pipe switch blocked.

- it is also possible to open the lock of the swing oil line, before the pipe switch is completely reversed. in the the latter case is the material to be conveyed in the conveyor cylinder already slightly pre-compressed before the actual one Conveying process through the pipe switch and Delivery line.

- a second variant of the invention provides that at least two reversing pumps connected in parallel are provided are swung with the flow reversal when the working cylinder pistons reach their end position, at least during the swiveling one of the reversing pumps with reversal of the pipe switch versus the drive cylinders and at least one more of the reversing pumps with reversal of the drive cylinders towards the actuators of Pipe switch can be shut off.

- the one that is blocked off from the pipe switch Reversing pump compared to the opposite the reversing pump shut off the drive cylinders with a time delay and / or throttled through.

- the procedure is in the case of the first variant of the invention the reversal of the flow of the reversing pump the end position signals of the drive cylinder pistons can be triggered, while in the swing oil line one over the End position signals of the drive cylinder pistons may be delayed controllable shut-off valve is arranged.

- the drive cylinder swiveling reversing pumps arranged, of which at least a first reversing pump immediately and at least one second reversing pump indirectly via one each via the end position signals the drive cylinder piston controllable shut-off valve are connected to the drive cylinders, and wherein the actuators of the pipe switch in the area between the second reversing pump and the respective shut-off valves connected to the hydraulic lines are.

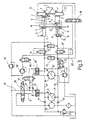

- the control arrangements shown in the drawing are for one slurry pump, the two Delivery cylinder 1, 1 ', the front openings 2, 2 'in a material feed container, not shown mouth and alternately during the pressure stroke via a pipe switch 3 with a delivery line 4 are connectable.

- the feed cylinders 1, 1 ' are over hydraulic drive cylinders 5, 5 'and those shown in Embodiments as swash plate axial piston pumps trained reversing hydraulic pumps 6 and 6 '(for FIGS. 2 and 3) driven in push-pull.

- To this Purpose are the delivery pistons 7, 7 'with the pistons 8, 8 'of the drive cylinder 5, 5' via a common piston rod 9, 9 'connected.

- Between the delivery cylinders 1, 1 'and the drive cylinders 5, 5' is a Water box 10 through which the piston rods 9, 9 'reach.

- the drive cylinders 5, 5 ' are shown in the Exemplary embodiments on the bottom side via the hydraulic lines 11, 11 'of the main circuit using the reversing pump 6 (Fig. 1) or the reversing pumps 6, 6 ' (Fig. 2 and 3) pressurized with oil and are on her rod end hydraulically via a rocking oil line 12 connected with each other.

- stroke correction is at the two ends of the drive cylinder 5 ' one each has the relevant drive piston 8 'in it A check valve bridging end positions, a check valve 13 containing pressure equalization line 14 arranged.

- the direction of movement of the drive pistons 8, 8 'and thus the delivery piston 7, 7 ' is reversed in that the swash plates 15, 15 'of the reversing pumps 6, 6' triggered by a reversal signal through its zero position swivel through and thus the conveying direction of the Pressure oil in the hydraulic lines 11, 11 'of the main circuit switch.

- the flow rate of the reversing pumps 6, 6 ' is at a predetermined drive speed determines the swivel angle of their swash plates 15, 15 '.

- the swashplate angle and therefore the delivery rate is adjustable proportional to a control pressure that is above the lines 17 and 17 'and that in the relevant route located proportional valve 20 the actuating cylinder 18 (Fig.

- the high pressure level can be adjusted the switching states of the thick matter pump via the shut-off valve 95 and the two pressure relief valves 70, 70 'can be changed while adjusting the Low pressure levels, a pressure regulator 71 is provided.

- Your control inputs are via the shuttle valves 72 (Fig. 1) or 72, 72 '(Fig. 2 and 3) or a directional valve 73 designed as a flushing valve the line carrying high pressure or low pressure 11, 11 'of the main circuit can be connected.

- the auxiliary pump 25 loads the closed main circuit via the check valves 75, 75 'and is through the pressure relief valve 74 secured.

- the switching of the pipe switch 3 is preferably carried out hydraulic cylinder designed as a plunger cylinder 21, 21 ', that of the hydraulic lines 11, 11 'of the main circuit branched control lines 22, 22 'and the reversing valve 30 directly with the pressurized oil delivered by the reversing pump 6 become.

- the reversing valve 30 serves exclusively for external setting of the conveyor operation (normal operation) or the return operation, at which the material in the delivery line in the Material feed container is pumped back.

- the actuation of the delivery direction of the reversing pumps 6, 6 'determining main control valve 20 takes place via the electrically tapped end position signals x and xx of the drive cylinder 5.

- the delivery rate of the reversing pump 6 varies be, for example, a quick and to get soft switchover.

- the shut-off valve 90 is opened again, so that the interrupted conveyor operation after the change the flow direction of the reversing pump 6 over the other delivery cylinder can be continued.

- shut-off valve 91, 91 ' are separated from each other.

- the diverter 3 Since the control lines 22, 22 'in the area between the reversing pump 6 and the shut-off valves 91, 91 'connected to the hydraulic lines 11, 11' are, the diverter 3 is only on the swinging Reversing pump 6 reversed while the opposite the lines 22, 22 'shut off reversing pump 6 'first reverses only the drive cylinders 5, 5'. The latter leads to a pre-compression of the material in the feed cylinder 1 pre-filled for the conveyance, 1'. If required, this pre-compression can be done using a throttle element 33 and / or a shut-off valve 34 so delayed be that the actual funding process only after complete reversal of the diverter 3.

- shut-off valves 91, 91 ' After complete reversal of the pipe switch 3 the shut-off valves 91, 91 'are opened again, so that the Reyersierpump 6 in parallel to Pump 6 'the drive cylinders 5, 5' pressurized.

- the opening of the shut-off valves 91, 91 ' can for example via the end position signals y, y 'of the switch tube 21, 21 '.

- the invention relates to a sequential control for two-cylinder high-pressure pumps, whose delivery cylinder 1.1 'hydraulic actuated in push-pull mode via two drive cylinders 5.5 ' be, inside a material feed container a pipe switch 3 is arranged, the inlet side alternately to the openings 2.2 'of the feed cylinder 1,1 'is connected and with a Delivery line 4 is connected.

- the drive cylinders 5, 5 ' are closed at one end to form a closed end Hydraulic circuit 11, 11 'with one connection each a reversing pump 6 and at its other end hydraulically with one another via a rocking oil line 12 connected.

- the diverter 3 is pressure oil directly from the from the reversing pump 6 to the Drive cylinders 5.5 'leading hydraulic lines 11,11 'branched.

- the reversing pump 6 each with flow reversal and reversing the pipe switch 3 is swung through, when the pistons 8,8 'the drive cylinders 5,5' their Reach the end position and that the swing oil line 12 during the swiveling of the reversing pump 6 at least is temporarily blocked off.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Fluid-Pressure Circuits (AREA)

- Reciprocating Pumps (AREA)

Description

- Fig. 1

- einen Schaltplan einer Freifluß-Folgesteuerung von Antriebsyzlindern und Rohrweichenzylindern in Einkreisanordnung mit einer Reversierpumpe;

- Fig. 2

- einen Schaltplan einer Freifluß-Folgesteuerung mit zwei Reversierpumpen;

- Fig. 3

- einen Schaltplan einer gegenüber Fig. 2 modifizierten Freifluß-Folgesteuerung mit zwei Reversierpumpen.

Claims (10)

- Verfahren zur Steuerung einer Dicksioffpumpe mit zwei über stirnseitige Öffnungen (2,2') in einen Materialaufgabebehälter mündenden, mittels mindestens einer hydraulischen Reversierpumpe (6,6') und über diese angesteuerter hydraulischer Antriebszylinder (5,5') im Gegentakt betätigbaren Förderzylindern (1,1'), und mit einer innerhalb des Materialaufgabebehälters angeordneten, eintrittsseitig abwechselnd an die Öffnungen (2,2') der Förderzylinder (1,1') anschließbaren und die jeweils andere Öffnung (2', 2) freigebenden und austrittsseitig mit einer Förderleitung (4) verbindbaren, hydraulisch betätigbaren Rohrweiche (3), wobei jeweils bei Beendigung eines Förderhubs in den Förderzylindern (1,1') ein Umsteuervorgang der Rohrweiche (3) ausgelöst wird, wobei ferner die Antriebszylinder (5,5') an ihren einen Enden unter Bildung eines geschlossenen Hydraulikkreises mit je einem Anschluß der Reversierpumpe (6,6') und an ihren anderen Enden über eine Schaukelölleitung (12) miteinander hydraulisch verbunden sind und wobei zur Umsteuerung der Rohrweiche (3) Drucköl unmittelbar aus den von der Reversierpumpe (6) zu den Antriebszylindern (5,5') führenden Hydraulikleitungen (11,11') abgezweigt wird, dadurch gekennzeichnet, daß die Reversierpumpe (6) jeweils unter Durchflußumkehr und Umsteuerung der Rohrweiche (3) durchgeschwenkt wird, wenn die Kolben (8,8') der Antriebszylinder (5,5') ihre Endlagen erreichen, und daß die Schaukelölleitung (12) während des Durchschwenkens der Reversierpumpe (6) zumindest zeitweilig abgesperrt wird.

- Verfahren nach Anspruch 1, dadurch gekennzeichnet, daß die Schaukelölleitung (12) abgesperrt wird, bis die Rohrweiche (3) umgesteuert ist.

- Verfahren nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die Schaukelölleitung (12) geöffnet wird, bevor die Rohrweiche (3) vollständig umgesteuert ist.

- Verfahren nach einem der Ansprüche 1 bis 3, dadurch gekennzeichnet, daß die Schaukelölleitung (12) beim Nulldurchgang oder zeitverzögert nach dem Nulldurchgang der durchschwenkenden Reversierpumpe (6) abgesperrt wird.

- Verfahren zur Steuerung einer Dickstoffpumpe mit zwei über stirnseitige Öffnungen (2,2') in einen Materialaufgabebehälter mündenden, mittels mindestens einer hydraulischen Reversierpumpe (6,6') und über diese angesteuerter hydraulischer Antriebszylinder (5,5') im Gegentakt betätigbaren Förderzylindern (1,1'), und mit einer innerhalb des Materialaufgabebehälters angeordneten, eintrittsseitig abwechselnd an die Öffnungen (2,2') der Förderzylinder (1,1') anschließbaren und die jeweils andere Öffnung (2', 2) freigebenden und austrittsseitig mit einer Förderleitung (4) verbindbaren, hydraulisch betätigbaren Rohrweiche (3), wobei jeweils bei Beendigung eines Förderhubs in den Förderzylindern (1,1') ein Umsteuervorgang der Rohrweiche (3) ausgelöst wird, wobei ferner die Antriebszylinder (5,5') an ihren einen Enden unter Bildung eines geschlossenen Hydraulikkreises (11,11') mit je einem Anschluß der Reversierpumpe (6,6' ) und an ihren anderen Enden über eine Schaukelölleitung (12) miteinander hydraulisch verbunden sind und wobei zur Umsteuerung der Rohrweiche (3) Drucköl unmittelbar aus den von der Reversierpumpe (6) zu den Antriebszylindern (5,5') führenden Hydraulikleitungen (11,11') abgezweigt wird, dadurch gekennzeichnet, daß mindestens zwei parallel geschaltete Reversierpumpen (6,6') vorgesehen sind, die unter Durchflußumkehr durchgeschwenkt werden, wenn die Kolben (8,8') der Antriebszylinder (5,5') ihre Endlagen erreichen, wobei während des Durchschwenkens zumindest eine der Reversierpumpen (6) unter Umsteuerung der Rohrweiche (3) gegenüber den Antriebszylindern (5,5') und zumindest eine weitere der Reversierpumpen (6') unter Umsteuerung der Antriebszylinder (5,5') gegenüber den Betätigungsorganen (21,21') der Rohrweiche (3) abgesperrt wird.

- Verfahren nach Anspruch 5, dadurch gekennzeichnet, daß die gegenüber der Rohrweiche (3) abgesperrte Reversierpumpe (6') im Vergleich zu der gegenüber den Antriebszylindern (5,5') abgesperrten Reversierpumpe (6) zeitverzögert und/oder gedrosselt durchgeschwenkt wird.

- Verfahren nach einem der Ansprüche 1 bis 6, dadurch gekennzeichnet, daß die Fördermenge und/oder der Förderdruck der Reversierpumpe (6,6') während der Umsteuerung der Rohrweiche (3) gegenüber dem Förderbetrieb verändert, vorzugsweise reduziert wird.

- Verfahren nach Anspruch 7, dadurch gekennzeichnet, daß die Fördermenge der Reversierpumpe während der Rohrweichenumsteuerung variiert wird.

- Vorrichtung zur Steuerung einer Dickstoffpumpe mit zwei über stirnseitige Öffnungen (2,2') in einen Materialaufgabebehälter mündenden, mittels mindestens einer über ein vorzugsweise als Proportionalventil ausgebildetes Umsteuerventil (20) ansteuerbaren Reversierpumpe (6) und über diese in einem geschlossenen Hydraulikkreis (11,11') angesteuerter hydraulischer Antriebszylinder (5,5') im Gegentakt betätigbaren Förderzylindern (1,1' ), und mit einer innerhalb des Materialaufgabebehälters angeordneten, eintrittsseitig abwechselnd an die Öffnungen der Förderzylinder (1,1') anschließbaren und die jeweils andere Öffnung (2',2) freigebenden und austrittsseitig mit einer Förderleitung (4) verbundenen, hydraulisch betätigbaren Rohrweiche (3), wobei die Antriebszylinder (5,5') an ihrem einen Ende über je eine Hydraulikleitung (11,11') des Hydraulikkreises mit einem Anschluß der Reversierpumpe (6) und an ihrem anderen Ende über eine Schaukelölleitung (12) miteinander hydraulisch verbunden sind, wobei die hydraulischen Betätigungsorgane (21,21') der Rohrweiche (3) über je eine Steuerleitung (22,22') an eine der Hydraulikleitungen (11, 11') des Hydraulikkreises angeschlossen sind, und wobei die Endlagen der Kolben (8,8') der Antriebszylinder (5,5') unter Erzeugung von Endlagensignalen (x,xx), abgreifbar sind, dadurch gekennzeich net, daß eine Durchflußumkehr der Reversierpumpe (6) über die Endlagensignale (x,xx) der Antriebszylinder (5,5') auslösbar ist und daß in der Schaukelölleitung (12) ein über die Endlagensignale (x,xx) der Antriebszylinder (5,5') ansteuerbares Absperrventil (90) angeordnet ist.

- Vorrichtung zur Steuerung einer Dickstoffpumpe mit zwei über stirnseitige Öffnungen (2,2') in einen Materialaufgabebehälter mündenden, mittels mindestens einer über ein vorzugsweise als Proportionalventil ausgebildetes Umsteuerventil (20) ansteuerbaren Reversierpumpe (6,6') und über diese in einen geschlossenen Hydraulikkreis (11, 11') angesteuerter hydraulischer Antriebszylinder (5,5') im Gegentakt betätigbaren Förderzylindern (1,1'), und mit einer innerhalb des Materialaufgabebehälters angeordneten, eintrittsseitig abwechselnd an die Öffnungen der Förderzylinder (1,1') anschließbaren und die jeweils andere Öffnung (2',2) freigebenden und austrittsseitig mit einer Förderleitung (4) verbundenen, hydraulisch betätigbaren Rohrweiche (3), wobei die Antriebszylinder (5,5') an ihrem einen Ende über je eine Hydraulikleitung (11,11') des Hydraulikkreises mit einem Anschluß der Reversierpumpe (6,6') und an ihrem anderen Ende über eine Schaukelölleitung (12) miteinander hydraulisch verbunden sind, wobei die hydraulischen Betätigungsorgane (21,21') der Rohrweiche (3) über je eine Steuerleitung (22,22') an eine der Hydraulikleitungen (11, 11') des Hydraulikkreises angeschlossen sind, und wobei die Endlagen der Kolben (8,8') der Antriebszylinder (5,5') unter Erzeugung von Endlagensignalen (x,xx) abgreifbar sind, dadurch gekennzeichnet, daß in den Hydraulikleitungen (11,11') des Hydraulikkreises mindestens zwei parallel geschaltete, über die Endlagensignale (x,xx) der Antriebszylinder (5,5') unter Durchflußumkehr durchschwenkbare Reversierpumpen (6, 6') angeordnet sind, von denen mindestens eine Reversierpumpe (6') unmittelbar und mindestens eine weitere Reversierpumpe (6) mittelbar über je ein über die Endlagensignale (x,xx) ansteuerbares Absperrventil (91,91') an die Antriebszylinder (5,5') angeschlossen sind, und daß die Betätigungsorgane (21, 21') der Rohrweiche (3) im Bereich zwischen der weiteren Reversierpumpe (6) und den jeweiligen Absperrventilen (91,91') an die Hydraulikleitungen (11, 11') des Hydraulikkreises angeschlossen sind.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE19542258A DE19542258A1 (de) | 1995-11-13 | 1995-11-13 | Verfahren und Vorrichtung zur Steuerung einer Zweizylinder-Dickstoffpumpe |

| DE19542258 | 1995-11-13 | ||

| PCT/EP1996/003830 WO1997018395A1 (de) | 1995-11-13 | 1996-08-31 | Verfahren und vorrichtung zur steuerung einer zweizylinder-dickstoffpumpe |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP0861375A1 EP0861375A1 (de) | 1998-09-02 |

| EP0861375B1 true EP0861375B1 (de) | 2002-04-24 |

Family

ID=7777330

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP96930992A Expired - Lifetime EP0861375B1 (de) | 1995-11-13 | 1996-08-31 | Verfahren und vorrichtung zur steuerung einer zweizylinder-dickstoffpumpe |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US6171075B1 (de) |

| EP (1) | EP0861375B1 (de) |

| DE (2) | DE19542258A1 (de) |

| WO (1) | WO1997018395A1 (de) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT201600079032A1 (it) * | 2016-07-27 | 2018-01-27 | Euromacchine Commerciale S R L | Sistema di pompaggio con una sola pompa |

Families Citing this family (31)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19727623C1 (de) * | 1997-06-28 | 1998-07-30 | Hofmann Walter Maschf | Verfahren zur Förderung von Flüssigkeiten mit Hilfe einer aus zwei einzelnen oszillierenden Verdrängerpumpen bestehenden Pumpenkombination und Vorrichtung zur Durchführung des Verfahrens |

| DE10036202A1 (de) * | 2000-07-24 | 2002-02-07 | Putzmeister Ag | Dickstoffpumpe |

| US6454542B1 (en) * | 2000-11-28 | 2002-09-24 | Laibe Corporation | Hydraulic cylinder powered double acting duplex piston pump |

| DE10150467A1 (de) | 2001-10-16 | 2003-04-17 | Putzmeister Ag | Dickstoffpumpe mit Fördermengenregelung |

| US6592334B1 (en) * | 2001-12-21 | 2003-07-15 | Weatherford/Lamb, Inc. | Hydraulic multiphase pump |

| US7175394B2 (en) * | 2001-12-21 | 2007-02-13 | Weatherford/Lamb, Inc. | Hydraulic multiphase pump |

| US6966367B2 (en) * | 2002-01-08 | 2005-11-22 | Weatherford/Lamb, Inc. | Methods and apparatus for drilling with a multiphase pump |

| DE102004015419A1 (de) * | 2004-03-26 | 2005-10-13 | Putzmeister Ag | Vorrichtung und Verfahren zur Steuerung einer Dickstoffpumpe |

| DE102004015415A1 (de) | 2004-03-26 | 2005-10-13 | Putzmeister Ag | Vorrichtung und Verfahren zur Steuerung einer Zweizylinder-Dickstoffpumpe |

| DE102004015416A1 (de) * | 2004-03-26 | 2005-10-13 | Putzmeister Ag | Vorrichtung und Verfahren zur Steuerung einer Dickstoffpumpe |

| DE102004025910B4 (de) * | 2004-05-27 | 2009-05-20 | Schwing Gmbh | Antriebseinrichtung für eine Zweizylinderdickstoffpumpe und Verfahren zum Betrieb derselben |

| WO2005121555A1 (en) * | 2004-06-07 | 2005-12-22 | Hunter Hitech Pty Ltd | A pump assembly |

| DE102005008217A1 (de) * | 2005-02-22 | 2006-08-31 | Putzmeister Ag | Hydraulikantrieb, insbesondere für Zweizylinder-Dickstoffpumpen |

| ITUD20050045A1 (it) * | 2005-03-29 | 2006-09-30 | Stefano Baiardo | Circuito idraulico per un gruppo di pompaggio di calcestruzzo |

| WO2007111689A2 (en) * | 2005-11-08 | 2007-10-04 | Good Earth Tools, Inc. | Sealing rings for abrasive slurry pumps |

| DE102008060066A1 (de) * | 2008-12-02 | 2010-06-10 | Robert Bosch Gmbh | Hydrostatischer Antrieb mit Spülvorrichtung |

| DE102011083874A1 (de) | 2011-09-30 | 2013-04-04 | Putzmeister Engineering Gmbh | Hydrauliksystem mit Saug-Rücklauffilter |

| US20140023530A1 (en) * | 2012-01-05 | 2014-01-23 | Michael E. Frey | Piston pump for liquefied gas |

| CN102979692B (zh) * | 2012-05-22 | 2014-08-06 | 北汽福田汽车股份有限公司 | 串联油缸装置及其控制方法和泵送装置 |

| CN103423235B (zh) * | 2012-05-23 | 2015-11-25 | 中联重科股份有限公司 | 液压缸缓冲控制方法、缓冲式液压缸控制系统及液压设备 |

| CN103423139B (zh) * | 2012-05-23 | 2016-04-27 | 中联重科股份有限公司 | 泵送机构及其控制方法以及混凝土泵送设备 |

| DE102012209142A1 (de) | 2012-05-31 | 2013-12-05 | Putzmeister Engineering Gmbh | Hydrauliksystem |

| DE102012211367A1 (de) * | 2012-06-29 | 2014-01-02 | Putzmeister Engineering Gmbh | Fahrbare Betonpumpe sowie Verfahren für deren Einsatz im Transportzustand |

| DE102012216242A1 (de) * | 2012-09-13 | 2014-03-13 | Putzmeister Engineering Gmbh | Vorrichtung zur Antriebssteuerung einer Zweizylinder-Dickstoffpumpe |

| DE102013006333A1 (de) * | 2013-04-12 | 2014-10-16 | Liebherr-Betonpumpen Gmbh | Zweizylinder-Dickstoffpumpe |

| DE102014207669A1 (de) | 2014-04-23 | 2015-10-29 | Putzmeister Engineering Gmbh | Steuerungssystem für eine hydraulische Arbeitsmaschine |

| US10539130B2 (en) | 2016-04-26 | 2020-01-21 | Robert Bosch Gmbh | Pressure-maintaining valve arrangement for a purge circuit of a closed hydraulic circuit |

| DE102018130480A1 (de) * | 2018-11-30 | 2020-06-04 | Liebherr-Betonpumpen Gmbh | Zweizylinder-Dickstoffpumpe |

| DE102020200261A1 (de) * | 2020-01-10 | 2021-07-15 | Putzmeister Engineering Gmbh | Verfahren zum Betreiben einer Dickstoffpumpe und Dickstoffpumpe |

| CN115143072B (zh) * | 2022-07-07 | 2023-03-21 | 中联重科股份有限公司 | 用于泵送系统的控制方法、处理器及泵送系统 |

| DE102023200687A1 (de) * | 2023-01-27 | 2024-08-01 | Putzmeister Engineering Gmbh | Verfahren zum Betreiben einer Baumaschine und Baumaschine |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE3243576A1 (de) * | 1982-11-25 | 1984-05-30 | Karl Dipl.-Ing. 7000 Stuttgart Schlecht | Zweizylinder-kolbenpumpe, insbesondere fuer dickstoffe |

| EP0167635B1 (de) * | 1984-06-05 | 1989-09-27 | COMPAGNIA ITALIANA FORME ACCIAIO S.p.A. | Hydraulischer Kreislauf für Pumpen mit hin- und hergehenden Kolben |

| DE3840892A1 (de) * | 1988-12-05 | 1990-06-07 | Putzmeister Maschf | Verfahren und vorrichtung zur steuerung einer zweizylinder-dickstoffpumpe |

| DE3910120A1 (de) * | 1989-03-29 | 1990-10-04 | Putzmeister Maschf | Steuerungsanordnung fuer eine zweizylinder-dickstoffpumpe |

| DE4215403C2 (de) * | 1991-05-16 | 2000-10-19 | Mbt Holding Ag Zuerich | Doppelkolbenpumpe zum Fördern von flüssigen Materialien, insbesondere von Beton oder Mörtel |

| DE4208754A1 (de) * | 1992-03-19 | 1993-09-23 | Schwing Gmbh F | Dickstoffpumpe mit foerderzylindern, insbesondere zweizylinderbetonpumpe |

-

1995

- 1995-11-13 DE DE19542258A patent/DE19542258A1/de not_active Withdrawn

-

1996

- 1996-08-31 DE DE59609135T patent/DE59609135D1/de not_active Expired - Lifetime

- 1996-08-31 US US09/068,705 patent/US6171075B1/en not_active Expired - Fee Related

- 1996-08-31 WO PCT/EP1996/003830 patent/WO1997018395A1/de active IP Right Grant

- 1996-08-31 EP EP96930992A patent/EP0861375B1/de not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT201600079032A1 (it) * | 2016-07-27 | 2018-01-27 | Euromacchine Commerciale S R L | Sistema di pompaggio con una sola pompa |

Also Published As

| Publication number | Publication date |

|---|---|

| EP0861375A1 (de) | 1998-09-02 |

| WO1997018395A1 (de) | 1997-05-22 |

| DE59609135D1 (de) | 2002-05-29 |

| DE19542258A1 (de) | 1997-05-15 |

| US6171075B1 (en) | 2001-01-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0861375B1 (de) | Verfahren und vorrichtung zur steuerung einer zweizylinder-dickstoffpumpe | |

| EP1303700B1 (de) | Dickstoffpumpe | |

| EP1851445B1 (de) | Hydraulikantrieb, insbesondere für zweizylinder-dickstoffpumpen | |

| EP1727980B1 (de) | Vorrichtung und verfahren zur steuerung einer zweizylinder-dickstoffpumpe | |

| EP0561262B1 (de) | Dickstoffpumpe mit Förderzylindern, insbesondere Zweizylinderbetonpumpe | |

| DE4215403C2 (de) | Doppelkolbenpumpe zum Fördern von flüssigen Materialien, insbesondere von Beton oder Mörtel | |

| EP0465474B1 (de) | Steuerungsanordnung für eine zweizylinder-dickstoffpumpe | |

| EP1727981B1 (de) | Vorrichtung und verfahren zur steuerung einer dickstoffpumpe | |

| EP2895743B1 (de) | Vorrichtung zur antriebssteuerung einer zweizylinder-dickstoffpumpe | |

| EP0446206B1 (de) | Verfahren und vorrichtung zur steuerung einer zweizylinder-dickstoffpumpe | |

| DE2444844A1 (de) | Verstaerker- oder druckerhoehungspumpe mit einem halbwellen-modulator | |

| CH652777A5 (de) | Anordnung zur pulsationsfreien foerderung eines fluessigen mediums sowie strassenmarkiermaschine mit dieser anordnung. | |

| EP0402390B1 (de) | Steuerungsanordnung für eine zweizylinder-dickstoffpumpe | |

| CH634129A5 (de) | Membranpumpe. | |

| DE3048776A1 (de) | Druckwandlergeraet | |

| DE3030005C2 (de) | Hydraulischer Antrieb für eine Zweizylinder-Betonpumpe | |

| DE2108034B2 (de) | Steuereinrichtung fuer eine hydraulisch angetriebene betonpumpe | |

| DE3346820A1 (de) | Hydrostatischer antrieb fuer eine betonkolbenpumpe | |

| DE2249683C2 (de) | Steuervorrichtung für einen Druckflüssigkeits-Schubkolbenmotor | |

| DE29706923U1 (de) | Dickstoffkolbenpumpe | |

| DE1678445B1 (de) | Kolbenpumpe mit hydraulischem Antrieb zum Foerdern von Beton | |

| DE3202096A1 (de) | Betonpumpe mit umschalteinrichtung fuer kolben- und stangenseitige beaufschlagung der pumpenzylinder | |

| DE3346375A1 (de) | Einrichtung zur aenderung der betonfoedermenge einer betonpumpe | |

| DE2441831A1 (de) | Hydraulisch angetriebene betonpumpe | |

| DE8427144U1 (de) | Kolben- bzw. plungerpumpe |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| 17P | Request for examination filed |

Effective date: 19980228 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): DE FR |

|

| 17Q | First examination report despatched |

Effective date: 20001116 |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAG | Despatch of communication of intention to grant |

Free format text: ORIGINAL CODE: EPIDOS AGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAH | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOS IGRA |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): DE FR |

|

| REF | Corresponds to: |

Ref document number: 59609135 Country of ref document: DE Date of ref document: 20020529 |

|

| ET | Fr: translation filed | ||

| ET | Fr: translation filed | ||

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed |

Effective date: 20030127 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: CJ Ref country code: FR Ref legal event code: CD |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20090827 Year of fee payment: 14 |

|

| REG | Reference to a national code |

Ref country code: FR Ref legal event code: ST Effective date: 20110502 |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R119 Ref document number: 59609135 Country of ref document: DE Effective date: 20110301 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20110301 Ref country code: FR Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20100831 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20090914 Year of fee payment: 14 |