EP0450379B1 - Spinnmaschine, insbesondere Ringspinnmaschine - Google Patents

Spinnmaschine, insbesondere Ringspinnmaschine Download PDFInfo

- Publication number

- EP0450379B1 EP0450379B1 EP91104105A EP91104105A EP0450379B1 EP 0450379 B1 EP0450379 B1 EP 0450379B1 EP 91104105 A EP91104105 A EP 91104105A EP 91104105 A EP91104105 A EP 91104105A EP 0450379 B1 EP0450379 B1 EP 0450379B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- spinning

- guide

- spinning machine

- machine according

- conveyor belt

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- D—TEXTILES; PAPER

- D01—NATURAL OR MAN-MADE THREADS OR FIBRES; SPINNING

- D01H—SPINNING OR TWISTING

- D01H9/00—Arrangements for replacing or removing bobbins, cores, receptacles, or completed packages at paying-out or take-up stations ; Combination of spinning-winding machine

- D01H9/18—Arrangements for replacing or removing bobbins, cores, receptacles, or completed packages at paying-out or take-up stations ; Combination of spinning-winding machine for supplying bobbins, cores, receptacles, or completed packages to, or transporting from, paying-out or take-up stations ; Arrangements to prevent unwinding of roving from roving bobbins

- D01H9/187—Arrangements for replacing or removing bobbins, cores, receptacles, or completed packages at paying-out or take-up stations ; Combination of spinning-winding machine for supplying bobbins, cores, receptacles, or completed packages to, or transporting from, paying-out or take-up stations ; Arrangements to prevent unwinding of roving from roving bobbins on individual supports, e.g. pallets

Definitions

- the invention relates to a spinning machine, in particular a ring spinning machine, according to the preamble of patent claim 1.

- the sleeve pins are attached directly to the endless conveyor designed as a horizontal conveyor belt.

- the endless conveyor is generally designed as a steel belt which warps as little as possible, so that the predetermined distances between the sleeve journals, which must exactly match the distances between the spinning positions, remain unchanged even when the machine is operated for a long time.

- the sleeve journals are arranged half the distance from the spinning positions, in order to be able to accommodate an empty tube and a full tube (cop) of the assigned spinning position at the same time during doffing, it is also possible to use the as Belt-formed endless conveyor only to provide sleeve pins at a distance from the spinning stations, an additional pin then having to be provided at each spinning station in order to temporarily accommodate one of the sleeves to be replaced when changing the sleeves (US Pat. No. 3,905,184).

- the problem with the aforementioned ring spinning machines is, on the one hand, that the trunnions form an integral part of the endless conveyor, which is necessary because the trunnions in the sleeve changing position of the endless conveyor must be exactly aligned with the individually assigned spinning position. For this reason, the full sleeves (cops) at the end of the last group of spinning positions must be removed from the trunnion and then reloaded, for example, onto trunnion slides (peg trays) of a winding machine. Conversely, the empty cores, for example supplied by the winding machine, must be placed on the trunnions at the beginning of the first spinning station group by means of special gripping and lifting devices.

- the peg trays used in the winding machine connected to the ring spinning machine can also be used as empty tube feed means or full tube discharge means, in that these peg trays, which generally consist of a circular disc and a center pin arranged vertically thereon to be displaced in a guide rail running around the ring spinning machine, the diameter, in particular the length, of a pin slide being slightly smaller than the distance between two adjacent spinning positions.

- the individual pin slides are in contact with one another and are pushed forward by exerting force on one or more pin slides, the thrust force being at least partially transmitted by the direct contact of the pin slides.

- a conveyor device for such trunnion slides is also known from DE-OS 35 44 560.

- a disadvantage of the ring spinning machine according to JP-OS 57-161 134 is that the sleeves are not exactly in alignment with the spinning positions when a group of tenon slides with empty sleeves on one machine side has been moved in front of the assigned spinning positions. Therefore, before the sleeve change can be made, a rake must be pushed at right angles to the longitudinal axis of the spinning machine between the pin slides in the known ring spinning machine, so that the distances between the adjacent sleeve pins are coordinated exactly with the distances between adjacent spinning positions.

- a similar sleeve transport device (DE-OS 37 12 027) is used with a reciprocating rail or the like which extends along the spinning positions and which cooperates with pin slides which can be displaced in a guide rail in such a way that these are gradually moved up to the assigned spinning position .

- the trunnion slides are exactly aligned with the assigned spinning station, they must either have a length exactly equal to the distance between the spinning stations, or there are latch-like pivotable locking elements on the reciprocating rail, which are located exactly at the distance from the spinning stations, so that the locking elements ensure an exact alignment of the trunnion slides with the assigned spinning station even when the holding sledges are not in contact with one another.

- a problem with generic spinning machines consists in guiding the conveyor belt, which is preferably designed as a steel belt, as little stretchable as possible, but flexible, along the spinning stations. It must be taken into account here that the drivers arranged on the conveyor belt must be positioned as precisely as possible relative to the spinning positions, so that the pin slides or sleeves carried by the drivers can be brought into exact alignment with the spinning positions.

- the aim of the invention is to provide a spinning machine of the type mentioned, in which, despite the space-saving arrangement of the guide rail, exact guiding or holding of the journal slides and the conveyor belt is ensured.

- the guide projections therefore engage in the guide recesses from the front or rear and in any case not from below. It is therefore advantageous if the conveyor belt itself is unguided between the deflection rollers and the drivers take over the guidance by being positively guided in the machine longitudinal direction on a machine-fixed guide rail, with guide projections engaging in guide recesses from the front or rear.

- the guide projections can also be mounted from the side in the guide recesses if they are appropriately dimensioned. After all, it is possible in this way to transfer the executives between the guide rail, drivers and conveyor belt in the shortest and most direct way without major force redirection.

- both deflections of the conveyor belt downward and upward-preventing guide surfaces can be accommodated in a space-saving manner, and tilting or deflections of the conveyor belt in the horizontal direction can also be avoided if the guide surfaces according to claim 3 are also curved. In this way, any movement of the conveyor belt and also the driver except in the conveying direction can be effectively avoided without requiring an excessive space for the arrangement of the guide and counter surfaces.

- the guide rail can be located at the rear end of a corresponding longitudinal profile, while the guide recesses which are open to the front are located on the drivers on whose rear the conveyor belt is attached.

- the assembly and disassembly of the drivers is facilitated by the embodiment according to claim 6, because this means that the drivers can be snapped or removed at any point on the guide rail.

- the guide projections are located on the drivers, while the guide rail preferably has the guide recess on its back.

- part of the substructure of the mounting rail can be designed as a guide rail, as a result of which only a minimal additional space requirement arises.

- the measures of claim 9 prove to be expedient.

- the actual fastening is only punctiform, preferably in the middle, so that driving around the pulleys is not hindered.

- the embodiment according to claim 10 is useful.

- the drivers should be designed according to claim 11. It is particularly important that not adjacent drivers each hold a pin carriage between them, but that a separate holding arm is provided for each individual driver assigned to a specific pin carriage in addition to the actual driver finger. In this way, the drivers can be attached independently of one another at exactly the right place on the conveyor belt, it being unnecessary to pay attention to any assignments of adjacent drivers for the purpose of holding the trunnion slides.

- the peg slides can be securely clamped in this way even when cornering in the region of the deflection rollers.

- the sliding surface of the mounting rail can be designed according to claim 12. In this way, in particular the accumulation of dirt or fiber fly on the mounting rail is effectively avoided.

- the embodiment according to claim 13 is particularly expedient for assembly and disassembly, a practical development of this embodiment being characterized by claim 14.

- a ring spinning machine 27 has spinning unit groups 12a and 12b running parallel to one another on opposite machine sides, each of which consists of only schematically indicated spinning units 11a, 11b, 11c, 11d, 11e, 11f, 11g, 11h and 11i, 11k, 11l, 11m, 11n, 11o, 11p and 11q exist.

- the same possible distance between spinning positions is designated by 24.

- Further details of the ring spinning machine 27, in particular the machine heads, are not shown because the arrangements in question are customary and known. For the sake of clarity, the number of spinning stations 11 is reproduced in a greatly reduced manner.

- An endless conveyor 17 in the form of a vertically running steel belt is guided around the two spinning unit groups 12a, 12b and is placed around the deflecting rollers 39, 40, 41, 42 with a vertical axis at the two ends of the spinning unit groups 12a, 12b running parallel and in alignment with one another. There are therefore two long debris extending along a spinning group 12a or 12b and two short debris of the endless conveyor 17 connecting the two spinning unit groups 12a, 12b at the ends.

- a horizontal support rail 22 extends in the area of the spinning station groups 12a, 12b, which is also guided around the left end of the ring spinning machine 27 parallel to the endless conveyor 17 in order to establish a transport connection between the two sides of the ring spinning machine.

- dashed sleeve changing devices 14 which can be designed as in classic doffers and are used to remove 11 full sleeves (cops) from the spindles of the spinning stations and instead place empty sleeves 16 on the spindles, which are by means of the endless conveyor 17 have been introduced to the individual spinning stations 11.

- the deflecting rollers 41, 42 are connected to one another by a tensioning beam 47 which is movable in the direction of the double arrows in the longitudinal direction of the machine and which is set by a tensioning device 48, which is supported on the machine frame, under a pre-tensioning tensioning the endless conveyor 17.

- a cleaning station with blowing or suction nozzles and / or brushes can be provided between the deflecting rollers 39, 40 in a manner not shown, in order to clean the carriers 19 and the conveyor belt 17 of fiber fly.

- a cleaning element for example in the form of a cleaning disk, can be fastened at any point on the endless conveyor 17, which is not already occupied by drivers 19, which slides along the carrier rail 22 when the endless conveyor 17 rotates and thereby cleans it.

- a cleaning element can be provided in all embodiments of the invention.

- Conveyor belts 34, 35 form at the end of the spinning unit groups 12a, 12b facing away from the tensioning beam 47

- Buffer sections 28, 29 are provided in alignment with the sections of the mounting rails 22 running along the spinning stations 11, to which a winder 26, only indicated schematically, with guide rails 30 and winding stations 31 is connected.

- the number of winding units 31 is at least one order of magnitude smaller than the number of spinning units 11.

- a deflector 36 is provided, which grips the pin slides 18 in the region of the deflection roller 39 and separates them from the drivers 19 guided around the deflection roller 39 , so that they reach the conveyor belt 34 beginning in the region of the deflection roller 39.

- a conveyor belt 35 is likewise arranged, which first leads to the slide carriage 18 equipped with empty sleeves 16 to a stop 37, which is briefly withdrawn by means of a drive device 50 controlled by a light barrier 49 to release the foremost journal slide 18 can.

- the conveyor belts 34, 35 are driven in a controlled manner at times or continuously during a sleeve changing process.

- the carrier rail 22 assigned to the spinning station group 12a connects, so that the pin carriage 18 released from the holding stop 37 and equipped with empty sleeves 16 is pushed by the conveyor belt 35 onto the stationary carrier rail 22 and gripped there by the driver finger 45 of a driver 19 can be.

- each conveyor belt 34, 35 light barriers 51, 52, 53, 54 are provided, which serve to determine the presence or absence of trunnion carriages 18 at the relevant point and accordingly control the operation of the transport devices of the ring spinning machine 27 or the winding machine 26.

- a further mechanically retractable and extendable stop 55 is provided, which is temporarily withdrawn when the full winding of the winding machine 26 is required to allow a predetermined number of full tubes 15 to pass through the winding machine 26.

- each spinning station 11 there is a journal slide 18 equipped with an empty sleeve 16.

- the sleeve changing device 14 is lifted off the support pin 13, and the full sleeves (cops) 15 located on the spindles of the spinning positions are lifted off and exchanged for the empty sleeves 16.

- the full sleeves 15 arrive on the support pins 13 of the associated pin slides 18.

- the intermediate pins required for the sleeve replacement are not shown in FIG. 1.

- the spinning process on the ring spinning machine 27 is resumed, and the endless conveyor 17 is started in the direction of the arrow, whereupon the full sleeves 15 are successively pushed onto the conveyor belt 34 of the buffer zone by the deflector 36 28 are handed over.

- the winder 30 calls the required one Number of full tubes 18 to produce the final large bobbins at the winding units 31.

- the support rail 22 also has a lateral guide 56 in order to avoid lateral deflection of the pin slides 18.

- the journal carriages 18 carried by them and thus the supporting journals 13 fastened to the journal carriage 18 are also exactly closed the individual spinning stations 11 aligned.

- the initially non-existent alignment is produced during the transition from the conveyor belt 35 to the mounting rail 22, while it is deliberately given up again during the transition of the full sleeves 15 from the upper mounting rail 22 to the conveyor belt 34, since the cycle of the winding machine 26 is now changed again.

- a guide rail 121 with two lower surfaces 107, 108 is arranged on the machine frame 104 within an upper recess 111, which engages with a holding projection 106 under a guide rail 105 of the machine frame 104 and is pressed into the holding recess at 109 by a clamping strip 110 so that it is fixed in a precisely defined position relative to the machine frame 104.

- the terminal block 110 is fixed to the machine frame by means of screws 112.

- the guide rail 121 which is designed as a hollow profile, furthermore has a rearwardly extending guide projection 97 with upper and lower curved guide surfaces 95, 96, which are formed on vertically spaced guide beads 98, 99 which extend in the machine longitudinal direction, and is structurally combined with the top at an angle Carrying rail 22 sloping towards the front, on which a pin carriage 18 is shown in dash-dotted lines, which between the pin 13 and the sliding body 44 also has a foot 13 'which is widened somewhat relative to the pin 13 and which is engaged by a driving finger 19'.

- the driver finger 19 ' is connected via a holding arm 95 to the block-shaped driver 19, which is fastened to the vertical conveyor belt 17 with fastening means 113.

- the driver 19 which is preferably made of plastic, has a guide recess 103 which extends in the longitudinal direction of the machine and which is delimited at the top and bottom by mating surfaces 101, 102 which engage on correspondingly curved resilient tongues 93, 94 are formed.

- the guide surfaces 95, 96 are complementary to the counter surfaces 101, 102 in the manner shown in FIG. 2 rounded.

- the driver 19 is aligned relative to the machine frame 104 precisely and securely and can only be displaced in the sliding fit in the longitudinal direction of the machine, which is perpendicular to the plane of the drawing in FIG. 2.

- the driver 19 is displaced accordingly and thereby slides in the longitudinal direction of the machine on the guide rail 121.

- the driver finger 19 'takes the journal carriage 18 with, which slides along the mounting rail 22.

- the jaw 90 prevents slipping off the flat mounting rail 22.

- the conveyor belt 17 Due to the guidance of the driver 19 on the guide rail 121, the conveyor belt 17 is also appropriately guided by the latter, for which no special guide means engaging directly on it are provided.

- the guide projection 97 with the guide surfaces 95, 96 is located below the mounting rail 22 next to the fastening points 105, 106, 107, 109. It is also expedient that the guide projection 97 approximately in the same height as the conveyor belt 17, so that there is only a comparatively thin block of material of the driver 19 in between.

- Another advantage is that the conveyor belt 17 and the surfaces 95, 96, 101, 102 are protected from fiber fly and dirt and are not touched by the traveling blower.

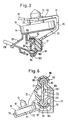

- Fig. 3 shows a similar embodiment as Fig. 2, but the guide rail 121 is modified so that the guide projection 97 or the guide recess 103 is as vertical as possible below the point of engagement of the driving finger 19 'on the pin carriage 18. This avoids moments in the horizontal, and as a result the strip remains flat and the friction between the guide surfaces 95, 96 and the counter surfaces 101, 102 is minimal.

- the driver 19 is attached to the conveyor belt 17 by means of a screw 113 and is guided in the longitudinal direction of the machine by the engagement of a guide projection 83 in a guide recess 94 of the guide rail 121.

- guide grooves 101 ', 102' are formed in the guide recess 84 at the top and bottom, into which complementary guide ribs 98 ', 99' of the guide projection 83 engage.

- a holding arm 95 extends upward from the catch 19, from which the catch finger 19 'branches off at the top, around the To reach behind foot 13 'of the sleeve pin 13 in driving engagement.

- the driver finger 19 ' which moves the pin carriage 18 in the direction of the arrow in FIG. 5, determines the exact position of the pin carriage 18, while the jaw 96 merely serves to pin the pin 13 or the foot 13' of the pin 13 against the driver finger 19 '. and, if necessary, to keep the surface 19 ′′ in contact and to make a movement of the pin carriage 18 perpendicular to the conveying direction impossible until a correspondingly strong pulling force is exerted to the front.

- the mounting rail 22 is provided at the front with an upwardly angled lateral guide 56 in order to prevent the trunnion slide 18 from sliding sideways off the mounting rail 22. Therefore, the jaw 90 and the leaf spring 91 according to FIG. 5 can be dispensed with here.

- the support rail 22 is again structurally combined with a guide rail 121 which surrounds the vertical conveyor belt 17 by means of guide beads 98, 99 at the top and bottom with such a clear distance that there is no contact between the conveyor belt 17 and the guide rail 121. Outside, the guide beads 98.99 are again surrounded by preferably resilient tongues 93, 94 of the driver 19, which engages behind the support pin 13 with the driver finger 19 '.

- the mounting rail 23 forms a flat sliding surface, which preferably slopes away at an angle of 5-15 ° to the front.

- the driver finger 19 ' is formed obliquely, i.e. that part of the arm of the driver finger 19 runs parallel to the mounting rail 22.

- the front end of the driving finger 19 ' is preferably horizontal so that the pin carriage 18, when it rests on a horizontal sliding surface of a mounting rail 22 somewhere in the transport system, goes vertically upward from the end of the driving finger 19', which is also horizontal is guided or can not be lifted off the sliding surface.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Spinning Or Twisting Of Yarns (AREA)

Description

- Die Erfindung betrifft eine Spinnmaschine, insbesondere Ringspinnmaschine, nach dem Oberbegriff des Patentanspruchs 1.

- Bei einer bekannten Ringspinnmaschine dieser Art (GB-PS 1 168 638) sind die Hülsenzapfen unmittelbar an dem als horizontales Förderband ausgebildeten Endlosförderer befestigt. Der Endlosförderer ist im allgemeinen als ein sich möglichst wenig verziehendes Stahlband ausgebildet, damit die vorbestimmten Abstände der Hülsenzapfen, die genau mit den Abständen der Spinnstellen übereinstimmen müssen, auch bei längerem Betrieb der Maschine unverändert bleiben.

- Während bei der Ringspinnmaschine nach der GB-PS 1 168 638 die Hülsenzapfen im halben Abstand der Spinnstellen angeordnet sind, um beim Doffen zeitweise gleichzeitig eine Leerhülse und eine Vollhülse (Kops) der zugeordneten Spinnstelle aufnehmen zu können, ist es auch möglich, an dem als Band ausgebildeten Endlosförderer nur im Abstand der Spinnstellen Hülsenzapfen vorzusehen, wobei dann an jeder Spinnstelle noch ein Zusatzzapfen vorgesehen werden muß, um beim Hülsenwechsel zeitweise eine der auszuwechselnden Hülsen aufzunehmen (US-PS 3 905 184).

- Weiter ist es schon bekannt (EP-A-0 061 432), auf jeder Maschinenseite einer Ringspinnmaschine einen Endlosförderer vorzusehen, wobei beide Trümer jedes Endlosförderers mit Hülsenzapfen bestückt sind, damit beim Wechsel einer vollen Hülse (Kops) gegen eine leere Hülse zunächst die Vollhülse auf einen leeren Hülsenzapfen aufgesteckt werden kann, während anschließend von dem der gleichen Spinnstelle zugeordneten Hülsenzapfen des anderen Trums eine Leerhülse abgenommen und auf die Spindel der Spinnstelle aufgesetzt wird. Auch bei dieser bekannten Ringspinnmaschine sind die Hülsenzapfen über Winkelstücke unmittelbar mit dem Endlosförderer verbunden.

- Problematisch bei den vorerwähnten Ringspinnmaschinen ist zum einen, daß die Tragzapfen einen festen Bestandteil des Endlosförderers bilden, was deswegen erforderlich ist, weil die Tragzapfen in der Hülsenwechselstellung des Endlosförderers exakt mit der ihnen individuell zugeordneten Spinnstelle ausgerichtet sein müssen. Aus diesem Grunde müssen die Vollhülsen (Kopse) am Ende der letzten Spinnstellengruppe vom Tragzapfen abgenommen und dann beispielsweise auf Zapfenschlitten (peg trays) einer Spulmaschine umgeladen werden. Umgekehrt müssen die beispieslweise von der Spulmaschine zugeführten Leerhülsen mittels besonderer Greif- und Hubvorrichtungen von den Zapfenschlitten auf die Tragzapfen am Anfang der ersten Spinnstellengruppe aufgesetzt werden.

- Es ist auch schon bekannt (JP-OS 57-161 134), die bei der an die Ringspinnmaschine anschließenden Spulmaschine verwendeten Zapfenschlitten (peg trays) auch als Leerhülsen-Zufuhrmittel bzw. Vollhülsen-Abfuhrmittel zu verwenden, indem diese Zapfenschlitten, die im allgemeinen aus einer Kreisscheibe und einem senkrecht darauf angeordneten Mittelzapfen bestehen, in einer rund um die Ringspinnmaschine laufenden Führungsschiene zu verschieben, wobei der Durchmesser, insbesondere die Länge eines Zapfenschlittens geringfügig kleiner ist als der Abstand zweier benachbarter Spinnstellen. Die einzelnen Zapfenschlitten stehen in Berührung miteinander und werden durch Kraftausübung auf einen oder mehreren Zapfenschlitten vorangeschoben, wobei die Schubkraft zumindest teilweise durch die unmittelbare Berührung der Zapfenschlitten übertragen wird. Eine Fördervorrichtung für derartige Zapfenschlitten ist auch aus der DE-OS 35 44 560 bekannt.

- Nachteilig bei der Ringspinnmaschine nach der JP-OS 57-161 134 ist, daß die Hülsenzpafen sich nicht exakt in Ausrichtung mit den Spinnstellen befinden, wenn eine Gruppe von Zapfenschlitten mit Leerhülsen auf einer Maschinenseite vor die zugeordneten Spinnstellen verschoben worden ist. Deswegen muß, bevor der Hülsenwechsel vorgenommen werden kann, bei der bekannten Ringspinnmaschine ein Rechen rechtwinklig zur Spinnmaschinenlängsachse zwischen die Zapfenschlitten geschoben werden, damit die Abstände der benachbarten Hülsenzapfen exakt mit den Abständen benachbarter Spinnstellen koordiniert werden.

- Bei einer ähnlichen Hülsentransporteinrichtung (DE-OS 37 12 027) wird mit einer sich entlang der Spinnstellen erstreckenden hin- und hergehenden Schiene oder dergl. gearbeitet, welche mit in einer Führungsschiene verschiebbaren Zapfenschlitten derart zusammenwirkt, daß diese schrittweise bis zu der zugeordneten Spinnstelle verschoben werden. Damit die Zapfenschlitten mit der zugeordneten Spinnstelle exakt ausgerichtet sind, müssen sie entweder eine Länge exakt gleich dem Spinnstellenabstand aufweisen, oder es sind an der hin- und hergehenden Schiene klinkenartig verschwenkbare Sperrelemente vorgesehen, die sich genau im Abstand der Spinnstellen befinden, so daß die Sperrelemente eine genaue Ausrichtung der Zapfenschlitten mit der zugeordneten Spinnstelle auch dann gewährleisten, wenn die Halteschlitten nicht in Berührung miteinander stehen.

- Sowohl das Vorsehen eines besonderen Ausrichtungsrechens für die Zapfenschlitten (JP-OS 62-191 524) als auch die Anordnung von um eine Achse schwenkbaren Sperrklinken für jeden Zapfenschlitten (DE-OS 37 12 027) erfordern eine aufwendige Herstellung sowie einen erheblichen Raumbedarf. Die bekannten Anordnungen sind außerdem störanfällig und wartungsbedürftig.

- Ein Problem bei gattungsgemäßen Spinnmaschinen besteht darin, das vorzugsweise als Stahlband ausgebildete möglichst wenig dehnbare, jedoch flexible Förderband einwandfrei entlang der Spinnstellen zu führen. Dabei ist zu berücksichtigen, daß die am Förderband angeordneten Mitnehmer relativ zu den Spinnstellen möglichst genau positioniert sein müssen, damit die von den Mitnehmern mitgenommenen Zapfenschlitten bzw. Hülsen in eine genaue Ausrichtung mit den Spinnstellen gebracht werden können.

- Zu diesem Zweck ist bereits vorgeschlagen worden, die Mitnehmer an einer maschinenfesten Führungsschiene in Längsrichtung der Spinnmaschine derart zu führen, daß das mit den Mitnehmern verbundene Förderband seinerseits von den Mitnehmern in der gewünschten Vertikal- und Horizontalposition gehalten wird. Insbesondere ein Kippen, Flattern oder Durchhängen des Förderbandes wird auf diese Weise verhindert, ohne daß für dieses besondere Führungs- und Haltemittel vorgesehen sein müßten.

- Ein Problem bei gattungsgemäßen Spinnmaschinen besteht nun darin, die Führungsschiene und die Mitnehmer möglichst platzsparend unterzubringen, ohne daß die auch für die exakte Positionierung der Zapfenschlitten an den Spinnstellen wichtige Führung der Mitnehmer an der Führungsschiene beeinträchtigt wird.

- Das Ziel der Erfindung besteht darin, eine Spinnmaschine der eingangs genannten Gattung zu schaffen, bei der trotz platzsparender Anordnung von Führungsschiene eine exakte Führung bzw. Halterung der Zapfenschlitten und des Förderbandes gewährleistet ist.

- Zur Lösung dieser Aufgabe sind die Merkmale des kennzeichnenden Teils des Anspruches 1 vorgesehen. Die Führungsvorsprünge greifen also von vorn oder hinten und jedenfalls nicht von unten in die Führungsausnehmungen ein. Es ist also vorteilhaft, wenn das Förderband selbst zwischen den Umlenkrollen ungeführt ist und die Mitnehmer die Führung übernehmen, indem sie an einer maschinenfesten Führungsschiene in Maschinenlängsrichtung zwangsgeführt sind, wobei Führungsvorsprünge von vorn oder hinten in Führungsausnehmungen eingreifen.

- Auf diese Weise ist es möglich, die eine einwandfreie Horizontalführung des Förderbandes gewährleistenden Führungs- und Gegenflächen funktionell optimal anzuordnen, ohne daß hierfür ein übermäßiger Platzbedarf erforderlich ist. Ein weiterer wesentlicher Vorteil der erfindungsgemäßen Anordnung besteht darin, daß die Führungsvorsprünge bei entsprechender Dimensionierung auch von der Seite her in den Führungsausnehmungen montiert werden können. Schließlich ist es auf diese Weise möglich, die Führungskräfte zwischen Führungsschiene, Mitnehmern und Förderband auf kürzestem und direktem Wege ohne größere Kraftumlenkungen zu übertragen.

- Aufgrund der Ausbildung nach Anspruch 2 können sowohl Auslenkungen des Förderbandes nach unten als auch nach oben verhindernde Führungsflächen platzsparend untergebracht werden, wobei zusätzlich auch Kippungen oder Auslenkungen des Förderbandes in horizontaler Richtung vermieden werden können, wenn die Führungsflächen gemäß Anspruch 3 auch noch gekrümmt ausgebildet sind. Auf diese Weise kann jede Bewegung des Förderbandes und auch der Mitnehmer außer in Förderrichtung wirksam vermieden werden, ohne daß es für die Anordnung der Führungs- und Gegenflächen eines übermäßigen Platzes bedarf.

- Bevorzugt ist weiter die Ausführungsform nach Anspruch 4, weil hierdurch rinnenartige Führungsflächen an der Maschine selbst vermieden werden, in denen sich Staub, Schmutz oder Faserflug sammeln könnte.

- Aufgrund der Ausbildung nach Anspruch 5 kann sich die Führungsschiene am hinteren Ende eines entsprechenden Längsprofils befinden, während die nach vorn offenen Führungsausnehmungen sich an den Mitnehmern befinden, an deren Rückseite das Förderband befestigt ist.

- Die Montage und Demontage der Mitnehmer wird durch die Ausführungsform nach Anspruch 6 erleichtert, weil dadurch das Aufschnappen bzw. Abnehmen der Mitnehmer an beliebigen Stellen der Führungsschiene erfolgen kann. Es ist aber auch möglich, daß gemäß Anspruch 7 die Führungsvorsprünge sich an den Mitnehmern befinden, während die Führungsschiene vorzugsweise an ihrer Rückseite die Führungsausnehmung aufweist.

- Eine besonders platzsparende Unterbringung der Führungsschiene wird durch die Merkmale des Anspruches 8 gewährleistet. Auf diese Weise kann beispielsweise ein Teil des Unterbaus der Tragschiene als Führungsschiene ausgebildet werden, wodurch nur ein minimaler zusätzlicher Platzbedarf entsteht.

- Um eine besonders günstige Kraftübertragung von den Mitnehmern auf das Förderband und umgekehrt zu gewährleisten, erweisen sich die Maßnahmen des Anspruches 9 als zweckmäßig. Auf diese Weise besteht zwischen dem Förderband und den Mitnehmern ein ganzflächiger, d.h. auch großflächiger Kontakt, wodurch insbesondere auch Verbiegungen oder Verwerfungen des Förderbandes im Bereich der Mitnehmer vermieden werden. Die eigentliche Befestigung ist dabei nur punktförmig, vorzugsweise in der Mitte, damit das Herumfahren um die Umlenkrollen nicht behindert wird.

- Für eine platzsparende Unterbringung und Kraftübertragung auf kürzestem Wege ist weiter die Ausführung nach Anspruch 10 zweckmäßig.

- Um seitliche Führungsmittel für die Zapfenschlitten zu vermeiden, sollen nach einer weiteren vorteilhaften Ausführungsform der Erfindung die Mitnehmer gemäß Anspruch 11 ausgebildet sein. Dabei ist es besonders wichtig, daß nicht benachbarte Mitnehmer zwischen sich jeweils einen Zapfenschlitten halten, sondern daß an jeden einzelnen, einem bestimmten Zapfenschlitten zugeordneten Mitnehmer außer dem eigentlichen Mitnehmerfinger noch ein gesonderter Haltearm im Sinne des Anspruches 11 vorgesehen ist. Auf diese Weise können die Mitnehmer unabhängig voneinander an genau der richtigen Stelle des Förderbandes befestigt werden, wobei auf irgendwelche Zuordnungen benachbarter Mitnehmer zwecks Halterung der Zapfenschlitten nicht geachtet zu werden braucht.

- Vor allem können auf diese Weise die Zapfenschlitten auch beim Umfahren von Kurven im Bereich der Umlenkrollen sicher klemmend gehalten werden.

- Insbesondere aufgrund der Ausbildung nach Anspruch 11 kann die Gleitfläche der Tragschiene gemäß Anspruch 12 ausgebildet sein. Hierdurch wird insbesondere die Ansammlung von Schmutz oder Faserflug auf der Tragschiene wirksam vermieden.

- Für die Montage und Demontage besonders zweckmäßig ist die Ausführungsform nach Anspruch 13, wobei eine praktische Weiterbildung dieser Ausführungsform durch Anspruch 14 gekennzeichnet ist.

- Die Erfindung wird im folgenden beispielsweise anhand der

- Zeichnung beschrieben; in dieser zeigt:

- Fig. 1

- eine lediglich der Darstellung der grundsätzlichen Funktion dienende schematische Draufsicht einer mit einer Spulmaschine kombinierten Ringspinnmaschine mit einem um zwei auf unterschiedlichen Maschinenseiten angeordneten Spinnstellengruppen herumgeführten Endlosförderer in Form eines vertikal angeordneten flexiblen Stahlbandes,

- Fig. 2

- einen stark vergrößerten Schnitt senkrecht zur Maschinenlängsrichtung durch die Ringspinnmaschine nach Fig. 1 im Bereich des Förderbandes und der Tragschiene für die Zapfenschlitten, wobei eine erste Ausführungsform einer erfindungsgemäßen Führungsanordnung wiedergegeben ist,

- Fig. 3

- einen analogen Schnitt einer etwas abgewandelten Ausführungsform,

- Fig.

- 4 einen analogen Schnitt einer anderen Ausführungsform,

- Fig. 5

- eine Draufsicht des Gegenstandes der Fig. 3 und

- Fig. 6

- einen Schnitt analog Fig. 2 einer weiteren Ausführungsform.

- Nach Fig. 1 weist eine Ringspinnmaschine 27 auf entgegengesetzten Maschinenseiten parallel zueinander verlaufende Spinnstellengruppen 12a und 12b auf, die jeweils aus nur schematisch angedeuteten Spinnstellen 11a, 11b, 11c, 11d, 11e, 11f, 11g, 11h bzw. 11i, 11k, 11ℓ, 11m, 11n, 11o, 11p und 11q bestehen. Der möglichst gleiche Spinnstellenabstand ist mit 24 bezeichnet. Weitere Einzelheiten der Ringspinnmaschine 27, insbesondere die Maschinenköpfe sind nicht gezeigt, weil es sich insoweit um übliche, bekannte Anordnungen handelt. Die Zahl der Spinnstellen 11 ist der Anschaulichkeit halber stark reduziert wiedergegeben.

- Um die beiden Spinnstellengruppen 12a, 12b ist ein Endlosförderer 17 in Form eines vertikal verlaufenden Stahlbandes herumgeführt, der an den beiden Enden der parallel und in Ausrichtung zueinander verlaufenden Spinnstellengruppen 12a, 12b um Umlenkwalzen 39, 40, 41, 42 mit vertikaler Achse herumgelegt ist. Es liegen somit zwei sich entlang jeweils einer Spinnstellengruppe 12a bzw. 12b erstreckende lange Trümer und zwei die beiden Spinnstellengruppen 12a, 12b an den Enden verbindende kurze Trümer des Endlosförderers 17 vor.

- An dem als vertikales Stahlband ausgebildeten Förderer 17 sind ausgerichtet mit den einzelnen Spinnstellen 11a bis 11q sich vom Endlosförderer 17 nach außen erstreckende, jeweils einen sich senkrecht zur Förderrichtung erstreckenden Mitnehmerfinger 19' aufweisende Mitnehmer 19a, 19b, 19c, 19d, 19e, 19f, 19g, 19h bzw. 19i, 19k, 19l, 19m, 19n, 19o, 19p und 19q befestigt. Unmittelbar neben und unter dem Endlosförderer 17 erstreckt sich im Bereich der Spinnstellengruppen 12a, 12b eine horizontale Tragschiene 22, die auch um das linke Ende der Ringspinnmaschine 27 parallel zum Endlosförderer 17 herumgeführt ist, um eine Transportverbindung zwischen den beiden Seiten der Ringspinnmaschine herzustellen.

- Auf der Tragschiene 22 sind hintereinander im Abstand in Anlage mit den Mitnehmerfingern 19' der Mitnehmer 19a bis 19h bzw. 19i bis 19q Zapfenschlitten 18 angeordnet, welche nach den Fig. 2 bis 6 aus einem kreisscheibenförmigen Gleitkörper 44 und einem darauf senkrecht angeordneten Hülsenzapfen 13 bestehen, die aus Kunststoff vorzugsweise einstückig hergestellt sind, und vorzugsweise im Bereich eines zwischen dem Hülsenzapfen 13 und dem Gleitkörper 44 angeordneten verbreiterten Fußes 13' von den Mitnehmern 19 hintergriffen sind.

- An beiden Maschinenseiten sind nach Fig. 1 gestrichelt angedeutete Hülsenwechselvorrichtungen 14 angedeutet, welche wie bei klassischen Doffern ausgebildet sein können und dazu dienen, von den Spindeln der Spinnstellen 11 Vollhülsen (Kopse) abzunehmen und stattdessen Leerhülsen 16 auf die Spindeln aufzustecken, welche mittels des Endlosförderers 17 an die einzelnen Spinnstellen 11 herangeführt worden sind.

- Die Umlenkwalzen 41, 42 sind durch einen in Richtung der Doppelpfeile in Maschinenlängsrichtung beweglich gehaltenen Spannbalken 47 miteinander verbunden, der durch eine am Maschinengestell abgestützte Spannvorrichtung 48 unter eine den Endlosförderer 17 spannende Vorspannung gesetzt ist.

- An einer geeigneten Stelle z.B. zwischen den Umlenkwalzen 39, 40 kann in nicht dargestellter Weise eine Reinigungsstation mit Blas- oder Saugdüsen und/oder Bürsten vorgeslehen sein, um die Mitnehmer 19 und das Förderband 17 von Faserflug zu reinigen.

- Des weiteren kann an irgendeiner Stelle des Endlosförderers 17, die nicht bereits durch Mitnehmer 19 besetzt ist, ein Reinigungselement beispielsweise in Form einer Putzscheibe befestigt sein, welche bei einem Umlauf des Endlosförderers 17 auf der Tragschiene 22 entlanggleitet und diese dabei reinigt. Ein derartiges Reinigungselement kann bei sämtlichen Ausführungsbeispielen der Erfindung vorgesehen sein.

- An dem vom Spannbalken 47 abgewandten Ende der Spinnstellengruppen 12a, 12b sind durch Förderbänder 34, 35 gebildete Pufferstrecken 28, 29 in Ausrichtung mit den entlang der Spinnstellen 11 verlaufenden Abschnitte der Tragschienen 22 vorgesehen, an die sich eine nur schematisch angedeutete Spulmaschine 26 mit Führungsschienen 30 und Spulstellen 31 anschließt. Die Zahl der Spulstellen 31 ist um mindestens eine Größenordnung geringer als die Zahl der Spinnstellen 11.

- Im Bereich des Überganges von der in Fig. 1 oberen Tragschiene 22 auf das unmittelbar an die Tragschiene 22 anschließende Förderband 34 ist ein Abweiser 36 vorgesehen, der die Zapfenschlitten 18 im Bereich der Umlenkwalze 39 ergreift und von den um die Umlenkwalze 39 herumgeführten Mitnehmern 19 trennt, so daß sie auf das im Bereich der Umlenkwalze 39 beginnende Förderband 34 gelangen.

- Vor der in Fig. 1 unteren Umlenkwalze 40 ist ebenfalls ein Förderband 35 angeordnet, welches mit Leerhülsen 16 ausgestattete Zapfenschlitten 18 zunächst zu einem Halteanschlag 37 führt, welcher mittels einer durch eine Lichtschranke 49 gesteuerten Antriebsvorrichtung 50 zur Freigabe des jeweils vordersten Zapfenschlittens 18 kurzzeitig zurückgezogen werden kann. Die Förderbänder 34, 35 werden gesteuert zeitweise oder während eines Hülsenwechselprozesses dauernd angetrieben.

- Am vorderen Ende des Förderbandes 35 schließt sich die der Spinnstellengruppe 12a zugeordnete Tragschiene 22 an, so daß von dem Halteaanschlag 37 freigegebene und mit Leerhülsen 16 bestückte Zapfenschlitten 18 vom Förderband 35 auf die stillstehende Tragschiene 22 geschoben und dort von dem Mitnehmerfinger 45 eines Mitnehmers 19 ergriffen werden können.

- Am Anfang und Ende eines jeden Förderbandes 34, 35 sind Lichtschranken 51, 52, 53, 54 vorgesehen, welche dazu dienen, die Anwesenheit bzw. Abwesenheit von Zapfenschlitten 18 an der betreffenden Stelle festzustellen und dementsprechend die Arbeitsweise der Transportvorrichtungen der Ringspinnmaschine 27 bzw. der Spulmaschine 26 zu steuern.

- Am vorderen Ende des Förderbandes 34 ist ein weiterer maschinell ein- und ausfahrbarer Halteanschlag 55 vorgesehen, welcher bei einem entsprechenden Vollhülsenbedarf der Spulmaschine 26 zeitweise zurückgezogen wird, um eine vorbestimmte Anzahl von Vollhülsen 15 zur Spulmaschine 26 durchzulassen.

- Die Arbeitsweise der beschriebenen Kombination einer Ringspinnmaschine mit einer Spulmaschine ist wie folgt:

- In der in Fig. 1 dargestellten Position befindet sich vor jeder Spinnstelle 11 ein mit einer Leerhülse 16 bestückter Zapfenschlitten 18. Sobald die auf den Spindeln der Spinnstellen 11 angeordneten Hülsen mit Garn vollbespult sind, werden die auf den einzelnen Zapfenschlitten 18 befindlichen Leerhülsen 16 durch die Hülsenwechselvorrichtung 14 von den Tragzapfen 13 abgehoben, und es werden die auf den Spindeln der Spinnstellen befindlichen Vollhülsen (Kopse) 15 abgehoben und gegen die Leerhülsen 16 ausgetauscht. Die Vollhülsen 15 gelangen dabei auf die Tragzapfen 13 der zugeordneten Zapfenschlitten 18. Für den Hülsentausch erforderliche Zwischenzapfen sind der Anschaulichkeit halber in Fig. 1 nicht dargestellt.

- Sobald der Austausch von Vollhülsen 15 und Leerhülsen 16 erfolgt ist, wird der Spinnvorgang an der Ringspinnmaschine 27 wieder aufgenommen, und der Endlosförderer 17 wird in Richtung des Pfeiles in Betrieb genommen, worauf die Vollhülsen 15 durch den Abweiser 36 sukzessive auf das Förderband 34 der Pufferstrecke 28 übergeben werden. Am anderen Ende des Förderbandes 34 ruft die Spulmaschine 30 die erforderliche Anzahl von Vollhülsen 18 ab, um an den Spulstellen 31 die endgültigen großen Spulen herzustellen.

- Von der Führungsschiene 30 der Spulmaschine 26 werden die leergespulten Leerhülsen mit den sie tragenden Zapfenschlitten 18 auf das Förderband 35 der Pufferstrecke 29 gegeben, wobei sie sukzessive bis zum Halteanschlag 37 befördert werden. Auf diese Weise entsteht ebenso wie auf dem Förderband 34 eine Reihe von unmittelbar aneinanderliegenden Zapfenschlitten 18, die eine Reserve für die Übergabe an den Endlosförderer 17 darstellen.

- Sobald ein Mitnehmer 19 mit Mitnehmerfinger 19' in die in Fig.1 gestrichelt dargestellte Position unmittelbar vor der Umlenkwalze 40 kommt, gibt die Lichtschranke 49 über die gestrichelt angedeutete Steuerleitung 49' und die Antriebsvorrichtung 50 den Weg für den vordersten Zapfenschlitten 18 frei, indem der Halteanschlag 37 kurzzeitig zurückgezogen wird. Daraufhin verschiebt das Förderband 35 diesen Zapfenschlitten bis in die in Fig. 1 gestrichelt angedeutete Position 18'. Hier befindet sich der Zapfenschlitten bereits auf der stillstehenden Tragschiene 22. Er wartet jetzt, bis der Mitnehmerfinger 19' des Mitnehmers 19 ihn ergreift und entlang der Tragschiene 22 zur zugeordneten Spinnstelle der Spinnstellen 11a bis 11h bzw. 11i bis 11q fördert.

- Die Tragschiene 22 weist auch noch eine seitliche Führung 56 auf, um ein seitliches Ausweichen der Zapfenschlitten 18 zu vermeiden.

- Da die Mitnehmer 19 auf dem Endlosförderer 17 in der in Fig.1 dargestellten Hülsenwechselstellung exakt relativ zu den einzelnen Spinnstellen 11 positioniert sind, sind auch die von ihnen mitgenommenen Zapfenschlitten 18 und damit die an den Zapfenschlitten 18 befestigten Tragzapfen 13 exakt zu den einzelnen Spinnstellen 11 ausgerichtet. Die zunächst nicht vorhandene Ausrichtung wird beim Übergang vom Förderband 35 auf die Tragschiene 22 hergestellt, während sie beim Übergang der Vollhülsen 15 von der oberen Tragschiene 22 auf das Transportband 34 bewußt wieder aufgegeben wird, da jetzt wieder in den Takt der Spulmaschine 26 übergegangen wird.

- Nach Fig. 2 ist auf dem Maschinenrahmen 104 innerhalb einer oberen Ausnehmung 111 eine Führungsschiene 121 mit zwei unteren Flächen 107, 108 angeordnet, welche mit einem Haltevorsprung 106 unter eine Führungsleiste 105 des Maschinenrahmens 104 greift und bei 109 von einer Klemmleiste 110 in die Halteausnehmung gedrückt wird, so daß sie in einer genau definierten Position relativ zum Maschinenrahmen 104 festgelegt ist. Die Klemmleiste 110 wird mittels Schrauben 112 am Maschinenrahmen festgelegt.

- Die als Hohlprofil ausgebildete Führungsschiene 121 weist weiter einen sich nach hinten erstreckenden Führungsvorsprung 97 mit oberen und unteren gekrümmten Führungsflächen 95, 96 auf, die an sich in Maschinenlängsrichtung erstreckenden, vertikal beabstandeten Führungswülsten 98, 99 ausgebildet sind, und ist baulich vereinigt mit der oben schräg nach vorn abfallend angeordneten Tragschiene 22, auf welcher strichpunktiert ein Zapfenschlitten 18 dargestellt ist, der zwischen dem Zapfen 13 und dem Gleitkörper 44 noch einen etwas gegenüber dem Zapfen 13 verbreiterten Fuß 13' aufweist, welcher von einem Mitnehmerfinger 19' hintergriffen wird. Der Mitnehmerfinger 19' ist über einen Haltearm 95 mit dem blockartig ausgebildeten Mitnehmer 19 verbunden, der mit Befestigungsmitteln 113 am vertikalen Förderband 17 befestigt ist. Von der entgegengesetzten Seite wird der Fuß 13' durch eine Backe 90 beaufschlagt, die analog wie in Fig.5 dargestellt über eine Blattfeder 91 am Haltearm 95 oder unmittelbar am Mitnehmer 19 befestigt ist; dadurch werden die Zapfenschlitten 18 auch seitlich geführt, und es bedarf nicht der Seitenführung 56 (Fig.1,6).

- In seinem vorderen Bereich besitzt der Mitnehmer 19, der vorzugsweise aus Kunststoff gefertigt ist, eine sich in Längsrichtung der Maschine erstreckende Führungsausnehmung 103, die oben und unten durch die Führungsflächen 95, 96 umgreifende Gegenflächen 101, 102 begrenzt ist, welche an entsprechend gekrümmten federnden Zungen 93, 94 ausgebildet sind. Die Führungsflächen 95, 96 sind komplementär zu den Gegenflächen 101, 102 in der aus Fig. 2 ersichtlichen Weise abgerundet ausgebildet.

- Auf diese Weise ist der Mitnehmer 19 relativ zum Maschinenrahmen 104 exakt und kippsicher ausgerichtet und lediglich in Längsrichtung der Maschine, die senkrecht auf der Zeichnungsebene der Fig. 2 steht, definiert im Gleitsitz verschiebbar. Bei einer Bewegung des Förderbandes 17, das selbst außer an den Umlenkrollen ungeführt ist, senkrecht zur Zeichnungsebene der Fig. 2 wird der Mitnehmer 19 entsprechend verschoben und gleitet dabei in Längsrichtung der Maschine auf der Führungsschiene 121. Dabei nimmt der Mitnehmerfinger 19' den Zapfenschlitten 18 mit, welcher auf der Tragschiene 22 entlanggleitet. Ein Abrutschen von der ebenen Tragschiene 22 wird durch die Backe 90 verhindert.

- Aufgrund der Führung des Mitnehmers 19 an der Führungsschiene 121 wird durch diesen auch das Förderband 17 entsprechend geführt, für welches keine besonderen und direkt an ihm angreifenden Führungsmittel vorgesehen sind.

- Besonders vorteilhaft ist, daß der Führungsvorsprung 97 mit den Führungsflächen 95, 96 sich unterhalb der Tragschiene 22 neben den Befestigungsstellen 105, 106, 107, 109 befindet. Weiter ist zweckmäßig, daß der Führungsvorsprung 97 etwa in gleicher Höhe wie das Förderband 17 liegt, so daß dazwischen nur ein vergleichsweise dünner Materialblock des Mitnehmers 19 sich befindet.

- Ein weiterer Vorteil besteht darin, daß das Förderband 17 sowie die Flächen 95, 96, 101, 102 vor Faserflug und Verschmutzungen geschützt sind und vom Wanderbläser nicht berührt werden.

- Fig. 3 zeigt eine ähnliche Ausführungsform wie Fig. 2, wobei jedoch die Führungsschiene 121 so abgeändert ist, daß der Führungsvorsprung 97 bzw. die Führungsausnehmung 103 sich möglichst vertikal unterhalb des Angriffspunktes des Mitnehmerfingers 19' am Zapfenschlitten 18 befindet. Hierdurch werden Momente in der Horizontalen vermieden, und dadurch bleibt das Band flach und die Reibung zwischen den Führungsflächen 95, 96 sowie den Gegenflächen 101, 102 minimal.

- Die Fig. 4 und 5 zeigen eine weitere Verwirklichung der Erfindung. Die Tragschiene 22, die hier eine horizontale ebene Oberfläche aufweist, ist an einer als hohles und sich in Längsrichtung der Maschine erstreckendes Führungsprofil ausgebildeten Führungsschiene 121 ausgebildet und am Maschinenrahmen 104 befestigt. Der Mitnehmer 19 ist mittels einer Schraube 113 am Förderband 17 angebracht und durch den Eingriff eines Führungsvorsprunges 83 in eine Führungsausnehmung 94 der Führungsschiene 121 in Maschinenlängsrichtung geführt. In der Führungsausnehmung 84 sind oben und unten zu diesem Zweck Führungsnuten 101', 102' ausgebildet, in die dazu komplementäre Führungsrippen 98', 99' des Führungsvorsprunges 83 eingreifen.

- Von dem Mitnehmer 19 erstreckt sich nach oben ein Haltearm 95, von dem oben der Mitnehmerfinger 19' abzweigt, um den Fuß 13' des Hülsenzapfens 13 in Mitnahmeeingriff zu hintergreifen. Nach Fig. 5 berührt der Fuß 13' mit seiner Rückseite eine sich in Förderrichtung (Pfeil) erstreckende Anschlagfläche 19'', während von der vom Mitnehmerfinger 19' abgewandten Seite über eine Blattfeder 91 eine entsprechend dem Fuß 13' abgerundete Backe 96 am Fuß 13' des Hülsenzapfens 13 angreift, so daß der Zapfenschlitten 18 federnd lösbar gehalten und geführt ist sowie in Richtung vom Förderband 17 weg abnehmbar ist.

- Der Mitnehmerfinger 19', der den Zapfenschlitten 18 in Pfeilrichtung in Fig. 5 verschiebt, bestimmt die exakte Position des Zapfenschlittens 18, während die Backe 96 lediglich dazu dient, den Zapfen 13 bzw. den Fuß 13' des Zapfens 13 gegen den Mitnehmerfinger 19' und gegebenenfalls der Fläche 19'' in Anlage zu halten und eine Bewegung des Zapfenschlittens 18 senkrecht zur Förderrichtung jedenfalls solange unmöglich zu machen, bis eine entsprechend starke Abzugskraft nach vorn ausgeübt wird.

- Nach Fig. 6 ist die Tragschiene 22 vorn mit einer nach oben abgewinkelten seitlichen Führung 56 versehen, um ein seitliches Abrutschen der Zapfenschlitten 18 von der Tragschiene 22 zu vermeiden. Daher kann hier auf die Backe 90 und die Blattfeder 91 nach Fig.5 verzichtet werden. Die Tragschiene 22 ist wieder baulich vereinigt mit einer Führungsschiene 121, die mittels Führungswülsten 98,99 das vertikale Förderband 17 oben und unten mit so deutlichem Abstand umgibt, daß keine Berührung zwischen dem Förderband 17 und der Führungsschiene 121 stattfindet. Außen werden die Führungswülste 98,99 wieder von vorzugsweise federnden Zungen 93, 94 des Mitnehmers 19 umgeben, der mit dem Mitnehmerfinger 19' den Tragzapfen 13 hintergreift.

- Von der Rückseite des Mitnehmers 19 erstreckt sich ein mit einem Haken 114' ausgestatteter Vorsprung 114 durch eine Durchbrechung 112 innerhalb des Förderbandes 17, um das Förderband 17 abzustützen und so zu führen, daß es sich berührungsfrei innerhalb des Hohlraums 103 der Führungsschiene 121 bewegt. Für jeden Mitnehmer 19 ist in dem Förderband 17 eine genau positionierte Durchbrechung 112 vorgesehen.

- Gemäss Fig. 2 oder 3 bildet die Tragschiene 23 eine ebene Gleitfläche, die vorzugsweise unter einem Winkel von 5 - 15° nach vorne schräg abfällt. Entsprechend ist der Mitnehmerfinger 19' schräg ausgebildet, d.h., dass ein Teil des Armes des Mitnehmerfingers 19 parallel zur Tragschiene 22 verläuft. Das vorne liegende Ende des Mitnahmefingers 19' ist dagegen vorzugsweise horizontal ausgeführt, damit der Zapfenschlitten 18, wenn er auf einer horizontalen Gleitfläche einer Tragschiene 22 irgendwo im Transportsystem aufliegt, vom Ende des Mitnehmerfingers 19', das ebenfalls horizontal liegt, in vertikaler Richtung nach oben geführt ist bzw. nicht von der Gleitfläche abgehoben werden kann.

Claims (15)

- Spinnmaschine, insbesondere Ringspinnmaschine mit wenigstens einer Gruppe (12a, 12b) von im gleichem Abstand nebeneinander angeordneten Spinnstellen (11a bis 11h; 11i bis 11q), einer Hülsenwechselvorrichtung (14) zum gleichzeitigen Auswechseln von mit Garn bespulten Vollhülsen (15) gegen Leerhülsen (16) an jeder Spinnstelle (11a bis 11h; 11i bis 11q) und einem entlang der Spinnstellen verlaufenden und von einem Ende der Spinnstellengruppe (12a, 12b) oder mehreren Spinnstellengruppen zum anderen auf sich selbst zurückgeführten, die Leerhülsen (16) zu den Spinnstellen (11) hin und die Vollhülsen (15) von den Spinnstellen (11) wegfördernden Synchron-Endlosförderer (17), an dem im Abstand der Spinnstellen (11) aufrechtstehende Hülsenzapfen (13) derart angebracht sind, daß bei einer Hülsenwechselstellung des Endlosförderers (17) jede Spinnstelle (11) mit einem ihr individuell zugeordneten Hülsenzapfen (13) exakt ausgerichtet ist, wobei an einem Ende einer Spinnstellengruppe (12a) oder mehreren Spinnstellengruppen eine Vollhülsenentladestation (32), der der Endlosförderer (17) die Vollhülsen (15) von der Spinnstellengruppe (12a, 12b) bzw. den Spinnstellengruppen sukzessive zuführt und vorzugsweise am gleichen Ende eine Leerhülsenbeladestation (33) vorgesehen ist, von der der Endlosförderer (17) die Leerhülsen (16) sukzessive der Spinnstellengruppe (12a, 12b) bzw. den Spinnstellengruppen zuführt, wobei jeder Hülsenzapfen (13) an einem eigenen Zapfenschlitten (18) angeordnet ist, dessen Länge in Förderrichtung etwas geringer als der Abstand zweier benachbarter Spinnstellen (11) ist, wobei jedem Zapfenschlitten (18) ein von ihm baulich getrennter, jedoch mit ihm in lösbaren Mitnahmeeingriff bringbarer Mitnehmer (19) zugeordnet ist, der in einer solchen Position am Endlosförderer (17) angebracht ist, daß dann, wenn der Mitnehmer (19) mit dem zugeordneten Zapfenschlitten (18) in Mitnahmeeingriff steht, der Hülsenzapfen (13) dieses Zapfenschlittens (18) in der Hülsenwechselstellung des Endlosförderers (17) exakt mit der zugeordneten Spinnstelle (11) ausgerichtet ist, wobei die Zapfenschlitten (18) auf einer vorzugsweise mit einer ebenen Oberfläche versehenen Tragschiene (22), die fest am Maschinenrahmen (104) angebracht ist, gleitend gelagert sind und von dem zugeordneten Mitnehmer (19) auf der Tragschiene (22) verschoben werden, wobei der Endlosförderer aus einem vertikal angeordneten, undehnbaren, flexiblen Förderband (17), insbesondere Stahlband besteht, welches an den Enden einer Spinnstellengruppe um Umlenkwalzen (39, 40, 41, 42) mit vertikal stehender Achse herumgeführt ist, und wobei die Mitnehmer (19) an einer sich längs der Spinnstellengruppen (12a, 12b) erstreckenden, maschinenfesten Führungsschiene (121) mittels komplementär ineinandergreifender Führungsvorsprünge (83, 97) und Führungsausnehmungen (84, 103) in Längsrichtung geführt verschiebbar angeordnet sind,

dadurch gekennzeichnet,

daß die Führungsvorsprünge (83, 97) von der Seite her in die entsprechend zur Seite hin offenen Führungsausnehmungen (84, 103) eingreifen. - Spinnmaschine nach Anspruch 1, dadurch gekennzeichnet, daß die Führungsvorsprünge (97) unten und vorzugsweise auch oben bevorzugt in deutlichem vertikalen Abstand Führungsflächen (95, 96) mit einer zumindest wesentlichen Horizontalkomponente aufweisen, die mit entsprechenden Gegenflächen (101, 102) zusammenwirken.

- Spinnmaschine nach Anspruch 1 oder 2, dadurch gekennzeichnet, daß die Führungsflächen (95, 96) und Gegenflächen (101, 102) gekrümmt ausgebildet sind, wobei die Krümmungsachsen sich in Maschinenlängsrichtung erstrecken.

- Spinnmaschine nach einem der Vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die Führungsvorsprünge (97) sich an der Führungsschiene (121) und die Führungsausnehmungen (103) sich an den Mitnehmern (19) befinden.

- Spinnmaschine nach Anspruch 4, dadurch gekennzeichnet, daß die Führungsausnehmungen (103) nach vorn offen sind.

- Spinnmaschine nach einem der Ansprüche 2 bis 5, dadurch gekennzeichnet, daß die Führungsausnehmungen (103) oben und/oder unten federnde Zungen (93, 94) aufweisen, an denen die Gegenflächen (101, 102) ausgebildet sind und welche von der Seite her auf die Führungsflächen (95,96) aufschnappbar sind.

- Spinnmaschine nach Anspruch 1, dadurch gekennzeichnet, daß die am Förderband (17) befestigten Mitnehmer (19) mit einem Führungsvorsprung (97) in eine an der Führungsschiene (121) komplementar ausgebildete Führungsausnehmung (103) im Gleitsitz eingreift.

- Spinnmaschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Führungsschiene (121) unterhalb der Tragschiene (22) angeordnet ist. - Spinnmaschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Mitnehmer (19) an der dem Förderband (17) zugewandten Seite eine Kontaktfläche (92) aufweisen, die sich über die gesamte Breite des Förderbandes (17) erstreckt. - Spinnmaschine nach einem der vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß die Fuhrungsschiene (121) im wesentlichen in gleicher Hohe wie das Förderband (17) angeordnet ist. - Spinnmaschine nach einem der Vorhergehenden Ansprüche,

dadurch gekennzeichnet,

daß jeder Mitnehmer (19) außer dem Mitnehmerfinger (19') einen von der entgegengesetzten Seite am Zapfenschlitten (18) angreifenden, vorzugsweise federnden Haltearm (90, 91) aufweist, der zusammen mit dem Mitnehmerfinger (19') den Zapfenschlitten (18) auch in Richtung quer zur Förderrichtung führt. - Spinnmaschine nach einem der Vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die eine ebene Gleitflache bildende Tragschiene (22) vorzugsweise unter einem Winkel von 5 bis 15°, insbesondere 10° nach vorn etwas schrag abfallt.

- Spinnmaschine nach einem der vorhergehenden Ansprüche, dadurch gekennzeichnet, daß die mit der Tragschiene (22) Vereinigte Führungsschiene (121) als einheitliches Bauteil (22, 121) in den Maschinenrahmen (104) einsetzbar ist.

- Spinnmaschine nach Anspruch 13, dadurch gekennzeichnet, daß die Führungsschiene (121) in ihrem unteren Bereich Auflageflächen (107, 108), einen hinteren, unter eine Führungsleiste (105) des Maschinenrahmens (104) greifenden Haltevorsprung (106) und eine obere Klemmfläche (109) aufweist, an der eine entfernbare maschinenfeste Klemmleiste (110) angreift.

- Spinnmaschine nach Anspruch 12, dadurch gekennzeichnet, dass der Mitnehmerfinger (19') über einen Teil seiner Länge parallel zur Tragschiene (22) verläuft, und dass das Ende des Mitnehmerfingers (19') horizontal liegt, so dass der Mitnehmerfinger (19') insgesamt abgewinkelt ist.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE4010730 | 1990-04-03 | ||

| DE19904010730 DE4010730A1 (de) | 1989-09-21 | 1990-04-03 | Spinnmaschine, insbesondere ringspinnmaschine |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| EP0450379A2 EP0450379A2 (de) | 1991-10-09 |

| EP0450379A3 EP0450379A3 (en) | 1991-11-06 |

| EP0450379B1 true EP0450379B1 (de) | 1994-09-21 |

Family

ID=6403665

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP91104105A Expired - Lifetime EP0450379B1 (de) | 1990-04-03 | 1991-03-16 | Spinnmaschine, insbesondere Ringspinnmaschine |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US5159805A (de) |

| EP (1) | EP0450379B1 (de) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| IT1272873B (it) * | 1995-01-10 | 1997-07-01 | Savio Macchine Tessili Srl | Sistema di distribuzione e movimentazione delle spole alle stazioni di roccatura di una roccatrice automatica |

| DE10201577A1 (de) * | 2002-01-17 | 2003-07-31 | Schlafhorst & Co W | Spinnvorrichtung zur Herstellung eines gesponnenen Fadens mittels eines umlaufenden Luftstroms |

| CN110106587A (zh) * | 2019-05-10 | 2019-08-09 | 经纬智能纺织机械有限公司 | 一种环锭细纱机钢带式托盘输送下托座固定装置 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1297569A (en) * | 1918-09-03 | 1919-03-18 | Werner Johnson | Conveyer. |

| DE1535070B2 (de) * | 1965-12-16 | 1973-10-18 | Zinser Textilmaschinen Gmbh, 7333 Ebersbach | Transportvorrichtung für Spulenwechselvorrichtungen an Spinn- und Zwirnmaschinen |

| GB1170660A (en) * | 1967-07-01 | 1969-11-12 | Giddings & Lewis Fraser Ltd | Magazine for Supplying Bobbins to a Winding Machine |

| IT8183350A0 (it) * | 1981-03-25 | 1981-03-25 | Savio Spa | Trasportatore di spole. |

| JPS57161134A (en) * | 1981-03-30 | 1982-10-04 | Howa Mach Ltd | Cop and bobbin conveyor in spinning frame |

| US4655665A (en) * | 1985-02-06 | 1987-04-07 | Machinenfabrik Rieter Ag | Bobbin magazine for a travelling service device of a yarn processing machine |

| JPS62191524A (ja) * | 1986-02-18 | 1987-08-21 | Murata Mach Ltd | 糸の巻取・搬送システム |

| CH673035A5 (de) * | 1986-04-11 | 1990-01-31 | Toyoda Automatic Loom Works | |

| JPS6382285A (ja) * | 1986-09-20 | 1988-04-13 | Murata Mach Ltd | トレイの移送装置 |

| US4813222A (en) * | 1987-04-09 | 1989-03-21 | Kabushiki Kaisha Toyoda Jidoshokki Seisakusho | System for transferring full and empty bobbins from and to a textile machine such as a ring spinning frame |

| DE3812342C2 (de) * | 1988-04-14 | 1994-08-11 | Zinser Textilmaschinen Gmbh | Transportvorrichtung zum Bereitstellen von leeren Spulenhülsen und zum Abtransport von vollen Spinnspulen an einer doppelseitigen Spinnmaschine |

| US5175990A (en) * | 1988-09-24 | 1993-01-05 | Rieter Machine Works, Ltd. | Bobbin conveying system for a spinning machine |

-

1991

- 1991-03-16 EP EP91104105A patent/EP0450379B1/de not_active Expired - Lifetime

- 1991-04-03 US US07/679,954 patent/US5159805A/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US5159805A (en) | 1992-11-03 |

| EP0450379A2 (de) | 1991-10-09 |

| EP0450379A3 (en) | 1991-11-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP0452978B1 (de) | Spinnmaschine | |

| EP0528907B1 (de) | Verfahren und vorrichtung zum transportieren von flachkannen zwischen faserbänder be- oder verarbeitenden maschinen oder vorrichtungen | |

| EP0062063B1 (de) | Spinnmaschine, insbesondere ringspinnmaschine | |

| DE3850010T2 (de) | Verfahren und Vorrichtung zum Transport von Vorgarnspulen in einer Spinnerei. | |

| EP0230569A1 (de) | Verfahren und Vorrichtung zum Warten der Arbeitsstellen von Spinn- oder Zwirnmaschinen mittels mehrerer an den Arbeitsstellen entlang fahrbarer Wartungseinrichtungen | |

| EP0585827A2 (de) | Vorspinnmaschine mit einer Einrichtung zum selbsttätigen Auswechseln voller Vorgarnspulen gegen leere Vorgarnhülsen | |

| CH662586A5 (de) | Spinnanlage zur herstellung von garn aus vorgarn. | |

| DE1560348A1 (de) | Transporteinrichtung einer selbsttaetigen Huelsenwechseleinrichtung | |

| EP0104298A1 (de) | Vorrichtung zur logistischen Bedienung von Textilmaschinen | |

| DE3518906C2 (de) | Kopsladevorrichtung in einer Kopstransportvorrichtung für den Kopstransport von einer Spinnmaschine zu einem Spulautomaten | |

| DE3630214C2 (de) | ||

| DE4338552C2 (de) | Kreuzspulen herstellende Textilmaschine mit einer Vielzahl von in Reihe angeordneten Spulstellen | |

| DE2516004C2 (de) | Fahrbahn für mindestens ein entlang einer Offenend-Spinnmaschine verfahrbares Wartungsgerät | |

| EP0343399B1 (de) | Hängefördersystem | |

| EP0198260B1 (de) | Verfahren und Vorrichtung zum Transport und zur Lagerung von Spulen, insbesondere zur Entsorgung von Spinnautomaten oder dergleichen | |

| EP0517668B1 (de) | Spulen-bzw. Hülsentransport in Spinnmaschinen | |

| EP0450379B1 (de) | Spinnmaschine, insbesondere Ringspinnmaschine | |

| DE9210330U1 (de) | Einrichtung zum Transport und Austausch von Spinnkannen | |

| DE4010730A1 (de) | Spinnmaschine, insbesondere ringspinnmaschine | |

| EP0479017B1 (de) | Flexibles Transportsystem für den gruppenweisen Transport von auf Trays aufgesetzten Spulen und Spulenhülsen | |

| CH691490A5 (de) | Transport- und Umsetzanlage zwischen mindestens einer Vorspinnmaschine und einem nachgeordneten Lager- oder Verarbeitungsbereich. | |

| EP0418418B1 (de) | Fördervorrichtung an einer Spinnmaschine | |

| EP0678469B1 (de) | Bestückungsvorrichtung für Spulengatter | |

| DE19702163A1 (de) | Verfahren und Vorrichtung zum Transportieren voller Vorgarnspulen bzw. leerer Vorgarnhülsen | |

| DE3246463A1 (de) | Bediengeraet, insbesondere fadenansetzgeraet fuer eine ringspinnmaschine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| PUAL | Search report despatched |

Free format text: ORIGINAL CODE: 0009013 |

|

| AK | Designated contracting states |

Kind code of ref document: A2 Designated state(s): CH DE FR GB IT LI |

|

| AK | Designated contracting states |

Kind code of ref document: A3 Designated state(s): CH DE FR GB IT LI |

|

| 17P | Request for examination filed |

Effective date: 19910927 |

|

| 17Q | First examination report despatched |

Effective date: 19930723 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): CH DE FR GB IT LI |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT;WARNING: LAPSES OF ITALIAN PATENTS WITH EFFECTIVE DATE BEFORE 2007 MAY HAVE OCCURRED AT ANY TIME BEFORE 2007. THE CORRECT EFFECTIVE DATE MAY BE DIFFERENT FROM THE ONE RECORDED. Effective date: 19940921 Ref country code: FR Effective date: 19940921 Ref country code: GB Effective date: 19940921 |

|

| REF | Corresponds to: |

Ref document number: 59102985 Country of ref document: DE Date of ref document: 19941027 |

|

| EN | Fr: translation not filed | ||

| GBV | Gb: ep patent (uk) treated as always having been void in accordance with gb section 77(7)/1977 [no translation filed] |

Effective date: 19940921 |

|

| PLBE | No opposition filed within time limit |

Free format text: ORIGINAL CODE: 0009261 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: NO OPPOSITION FILED WITHIN TIME LIMIT |

|

| 26N | No opposition filed | ||

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: CH Payment date: 19960220 Year of fee payment: 6 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LI Effective date: 19970331 Ref country code: CH Effective date: 19970331 |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: PL |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20030224 Year of fee payment: 13 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: DE Free format text: LAPSE BECAUSE OF NON-PAYMENT OF DUE FEES Effective date: 20041001 |