CN87105388A - 马来酸二烷基酯的制备方法 - Google Patents

马来酸二烷基酯的制备方法 Download PDFInfo

- Publication number

- CN87105388A CN87105388A CN87105388.8A CN87105388A CN87105388A CN 87105388 A CN87105388 A CN 87105388A CN 87105388 A CN87105388 A CN 87105388A CN 87105388 A CN87105388 A CN 87105388A

- Authority

- CN

- China

- Prior art keywords

- esterification zone

- water

- pipeline

- secondary esterification

- zone

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 150000002688 maleic acid derivatives Chemical class 0.000 title abstract 2

- 238000004519 manufacturing process Methods 0.000 title description 3

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 claims abstract description 127

- 238000000034 method Methods 0.000 claims abstract description 112

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 claims abstract description 91

- 125000005233 alkylalcohol group Chemical group 0.000 claims abstract description 56

- FPYJFEHAWHCUMM-UHFFFAOYSA-N maleic anhydride Chemical compound O=C1OC(=O)C=C1 FPYJFEHAWHCUMM-UHFFFAOYSA-N 0.000 claims abstract description 46

- 238000002360 preparation method Methods 0.000 claims abstract description 20

- 230000008569 process Effects 0.000 claims abstract description 4

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 352

- 238000005886 esterification reaction Methods 0.000 claims description 198

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 170

- 230000032050 esterification Effects 0.000 claims description 167

- 239000007788 liquid Substances 0.000 claims description 111

- 239000000203 mixture Substances 0.000 claims description 99

- IEPRKVQEAMIZSS-UHFFFAOYSA-N Di-Et ester-Fumaric acid Natural products CCOC(=O)C=CC(=O)OCC IEPRKVQEAMIZSS-UHFFFAOYSA-N 0.000 claims description 92

- IEPRKVQEAMIZSS-WAYWQWQTSA-N Diethyl maleate Chemical group CCOC(=O)\C=C/C(=O)OCC IEPRKVQEAMIZSS-WAYWQWQTSA-N 0.000 claims description 92

- 239000000047 product Substances 0.000 claims description 71

- 239000011344 liquid material Substances 0.000 claims description 51

- 238000009834 vaporization Methods 0.000 claims description 43

- 230000008016 vaporization Effects 0.000 claims description 43

- 125000005907 alkyl ester group Chemical group 0.000 claims description 37

- OFOBLEOULBTSOW-UHFFFAOYSA-N Propanedioic acid Natural products OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 claims description 35

- 239000011976 maleic acid Substances 0.000 claims description 35

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 claims description 34

- 238000006243 chemical reaction Methods 0.000 claims description 25

- 238000009833 condensation Methods 0.000 claims description 24

- 230000005494 condensation Effects 0.000 claims description 24

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 claims description 23

- 239000003456 ion exchange resin Substances 0.000 claims description 23

- 229920003303 ion-exchange polymer Polymers 0.000 claims description 23

- 238000004821 distillation Methods 0.000 claims description 22

- 229920005989 resin Polymers 0.000 claims description 22

- 239000011347 resin Substances 0.000 claims description 22

- 239000000463 material Substances 0.000 claims description 20

- 239000007859 condensation product Substances 0.000 claims description 18

- 239000003054 catalyst Substances 0.000 claims description 16

- 239000000945 filler Substances 0.000 claims description 14

- 239000011541 reaction mixture Substances 0.000 claims description 11

- 239000007787 solid Substances 0.000 claims description 10

- 230000015572 biosynthetic process Effects 0.000 claims description 7

- 125000002843 carboxylic acid group Chemical group 0.000 claims description 7

- 239000010410 layer Substances 0.000 claims description 7

- 239000011259 mixed solution Substances 0.000 claims description 5

- 238000003786 synthesis reaction Methods 0.000 claims description 5

- 239000006227 byproduct Substances 0.000 claims description 4

- 238000011049 filling Methods 0.000 claims description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 claims description 3

- 239000002808 molecular sieve Substances 0.000 claims description 3

- URGAHOPLAPQHLN-UHFFFAOYSA-N sodium aluminosilicate Chemical compound [Na+].[Al+3].[O-][Si]([O-])=O.[O-][Si]([O-])=O URGAHOPLAPQHLN-UHFFFAOYSA-N 0.000 claims description 3

- 125000000542 sulfonic acid group Chemical group 0.000 claims description 3

- 230000006835 compression Effects 0.000 claims description 2

- 238000007906 compression Methods 0.000 claims description 2

- 239000012044 organic layer Substances 0.000 claims description 2

- 238000007789 sealing Methods 0.000 claims description 2

- 239000004606 Fillers/Extenders Substances 0.000 claims 3

- 230000007935 neutral effect Effects 0.000 claims 2

- 230000003247 decreasing effect Effects 0.000 claims 1

- 239000002184 metal Substances 0.000 claims 1

- 238000011144 upstream manufacturing Methods 0.000 claims 1

- 235000019441 ethanol Nutrition 0.000 description 136

- 229960004756 ethanol Drugs 0.000 description 102

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 69

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 35

- VZCYOOQTPOCHFL-OWOJBTEDSA-N Fumaric acid Chemical compound OC(=O)\C=C\C(O)=O VZCYOOQTPOCHFL-OWOJBTEDSA-N 0.000 description 24

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 16

- 239000002253 acid Substances 0.000 description 16

- -1 maleic acid ester Chemical class 0.000 description 16

- 230000001476 alcoholic effect Effects 0.000 description 15

- SUAKHGWARZSWIH-UHFFFAOYSA-N N,N‐diethylformamide Chemical compound CCN(CC)C=O SUAKHGWARZSWIH-UHFFFAOYSA-N 0.000 description 13

- 229920001429 chelating resin Polymers 0.000 description 12

- 150000002148 esters Chemical class 0.000 description 12

- 150000005690 diesters Chemical class 0.000 description 11

- 239000001530 fumaric acid Substances 0.000 description 11

- 238000000746 purification Methods 0.000 description 11

- 238000005984 hydrogenation reaction Methods 0.000 description 10

- 238000009835 boiling Methods 0.000 description 9

- 239000007791 liquid phase Substances 0.000 description 9

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 9

- 238000011084 recovery Methods 0.000 description 9

- 239000000126 substance Substances 0.000 description 9

- YEJRWHAVMIAJKC-UHFFFAOYSA-N 4-Butyrolactone Chemical compound O=C1CCCO1 YEJRWHAVMIAJKC-UHFFFAOYSA-N 0.000 description 8

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 8

- 230000004087 circulation Effects 0.000 description 8

- 239000012530 fluid Substances 0.000 description 8

- 239000007789 gas Substances 0.000 description 8

- 238000010992 reflux Methods 0.000 description 8

- 230000002378 acidificating effect Effects 0.000 description 7

- 239000007864 aqueous solution Substances 0.000 description 7

- 239000000243 solution Substances 0.000 description 7

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 6

- 239000002826 coolant Substances 0.000 description 6

- 238000006386 neutralization reaction Methods 0.000 description 6

- 238000005406 washing Methods 0.000 description 6

- 238000001816 cooling Methods 0.000 description 5

- 230000014509 gene expression Effects 0.000 description 5

- 239000012535 impurity Substances 0.000 description 5

- 230000003472 neutralizing effect Effects 0.000 description 5

- 239000002994 raw material Substances 0.000 description 5

- XLYMOEINVGRTEX-ARJAWSKDSA-N Ethyl hydrogen fumarate Chemical class CCOC(=O)\C=C/C(O)=O XLYMOEINVGRTEX-ARJAWSKDSA-N 0.000 description 4

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 4

- 239000003513 alkali Substances 0.000 description 4

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 4

- 230000002441 reversible effect Effects 0.000 description 4

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- 239000005864 Sulphur Substances 0.000 description 3

- 125000000217 alkyl group Chemical group 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 229910052739 hydrogen Inorganic materials 0.000 description 3

- 239000001257 hydrogen Substances 0.000 description 3

- 239000012071 phase Substances 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 229910000029 sodium carbonate Inorganic materials 0.000 description 3

- 235000017550 sodium carbonate Nutrition 0.000 description 3

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 2

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 2

- 229910052728 basic metal Inorganic materials 0.000 description 2

- 230000005587 bubbling Effects 0.000 description 2

- KTUQUZJOVNIKNZ-UHFFFAOYSA-N butan-1-ol;hydrate Chemical compound O.CCCCO KTUQUZJOVNIKNZ-UHFFFAOYSA-N 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- FLKPEMZONWLCSK-UHFFFAOYSA-N diethyl phthalate Chemical compound CCOC(=O)C1=CC=CC=C1C(=O)OCC FLKPEMZONWLCSK-UHFFFAOYSA-N 0.000 description 2

- 239000012153 distilled water Substances 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 230000002255 enzymatic effect Effects 0.000 description 2

- IDGUHHHQCWSQLU-UHFFFAOYSA-N ethanol;hydrate Chemical compound O.CCO IDGUHHHQCWSQLU-UHFFFAOYSA-N 0.000 description 2

- 239000004744 fabric Substances 0.000 description 2

- 239000000835 fiber Substances 0.000 description 2

- 239000012467 final product Substances 0.000 description 2

- 235000019253 formic acid Nutrition 0.000 description 2

- 150000001261 hydroxy acids Chemical group 0.000 description 2

- 239000006210 lotion Substances 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- NKHAVTQWNUWKEO-IHWYPQMZSA-N methyl hydrogen fumarate Chemical compound COC(=O)\C=C/C(O)=O NKHAVTQWNUWKEO-IHWYPQMZSA-N 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 238000011027 product recovery Methods 0.000 description 2

- 238000004062 sedimentation Methods 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 239000012808 vapor phase Substances 0.000 description 2

- HZAXFHJVJLSVMW-UHFFFAOYSA-N 2-Aminoethan-1-ol Chemical compound NCCO HZAXFHJVJLSVMW-UHFFFAOYSA-N 0.000 description 1

- YIWUKEYIRIRTPP-UHFFFAOYSA-N 2-ethylhexan-1-ol Chemical compound CCCCC(CC)CO YIWUKEYIRIRTPP-UHFFFAOYSA-N 0.000 description 1

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- ZDQWESQEGGJUCH-UHFFFAOYSA-N Diisopropyl adipate Chemical compound CC(C)OC(=O)CCCCC(=O)OC(C)C ZDQWESQEGGJUCH-UHFFFAOYSA-N 0.000 description 1

- 241000282326 Felis catus Species 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 1

- AMQJEAYHLZJPGS-UHFFFAOYSA-N N-Pentanol Chemical compound CCCCCO AMQJEAYHLZJPGS-UHFFFAOYSA-N 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 125000003158 alcohol group Chemical group 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 150000003818 basic metals Chemical class 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- UTOVMEACOLCUCK-PLNGDYQASA-N butyl maleate Chemical compound CCCCOC(=O)\C=C/C(O)=O UTOVMEACOLCUCK-PLNGDYQASA-N 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 238000006555 catalytic reaction Methods 0.000 description 1

- 238000003889 chemical engineering Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000012809 cooling fluid Substances 0.000 description 1

- 239000000498 cooling water Substances 0.000 description 1

- 235000019628 coolness Nutrition 0.000 description 1

- 230000006837 decompression Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 229960000935 dehydrated alcohol Drugs 0.000 description 1

- 230000000881 depressing effect Effects 0.000 description 1

- 150000007520 diprotic acids Chemical class 0.000 description 1

- 230000009977 dual effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 1

- 239000012847 fine chemical Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 238000010574 gas phase reaction Methods 0.000 description 1

- 239000008246 gaseous mixture Substances 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- UWNADWZGEHDQAB-UHFFFAOYSA-N i-Pr2C2H4i-Pr2 Natural products CC(C)CCC(C)C UWNADWZGEHDQAB-UHFFFAOYSA-N 0.000 description 1

- 239000003701 inert diluent Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000005342 ion exchange Methods 0.000 description 1

- 238000002955 isolation Methods 0.000 description 1

- 238000006317 isomerization reaction Methods 0.000 description 1

- 238000011031 large-scale manufacturing process Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 231100000572 poisoning Toxicity 0.000 description 1

- 230000000607 poisoning effect Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 239000012508 resin bead Substances 0.000 description 1

- 230000001020 rhythmical effect Effects 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- DCKVNWZUADLDEH-UHFFFAOYSA-N sec-butyl acetate Chemical compound CCC(C)OC(C)=O DCKVNWZUADLDEH-UHFFFAOYSA-N 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- 229910052717 sulfur Inorganic materials 0.000 description 1

- 239000011593 sulfur Substances 0.000 description 1

- 238000001149 thermolysis Methods 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 238000013022 venting Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C69/00—Esters of carboxylic acids; Esters of carbonic or haloformic acids

- C07C69/52—Esters of acyclic unsaturated carboxylic acids having the esterified carboxyl group bound to an acyclic carbon atom

- C07C69/593—Dicarboxylic acid esters having only one carbon-to-carbon double bond

- C07C69/60—Maleic acid esters; Fumaric acid esters

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C67/00—Preparation of carboxylic acid esters

- C07C67/08—Preparation of carboxylic acid esters by reacting carboxylic acids or symmetrical anhydrides with the hydroxy or O-metal group of organic compounds

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C69/00—Esters of carboxylic acids; Esters of carbonic or haloformic acids

- C07C69/62—Halogen-containing esters

- C07C69/65—Halogen-containing esters of unsaturated acids

- C07C69/657—Maleic acid esters; Fumaric acid esters; Halomaleic acid esters; Halofumaric acid esters

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S203/00—Distillation: processes, separatory

- Y10S203/02—Laboratory distillation

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S203/00—Distillation: processes, separatory

- Y10S203/13—Spirits

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Glass Compositions (AREA)

- Iron Core Of Rotating Electric Machines (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

- Toys (AREA)

- Fittings On The Vehicle Exterior For Carrying Loads, And Devices For Holding Or Mounting Articles (AREA)

Abstract

一种制备马来酸二烷基酯的方法,在单酯化区里马来酐同烷基醇反应得到相应的马来酸单烷基酯,接着所得马来酸单烷基酯进一步同烷基醇反应制得相应的马来酸二烷基酯。

Description

本发明是有关马来酸二烷基酯的制备方法。

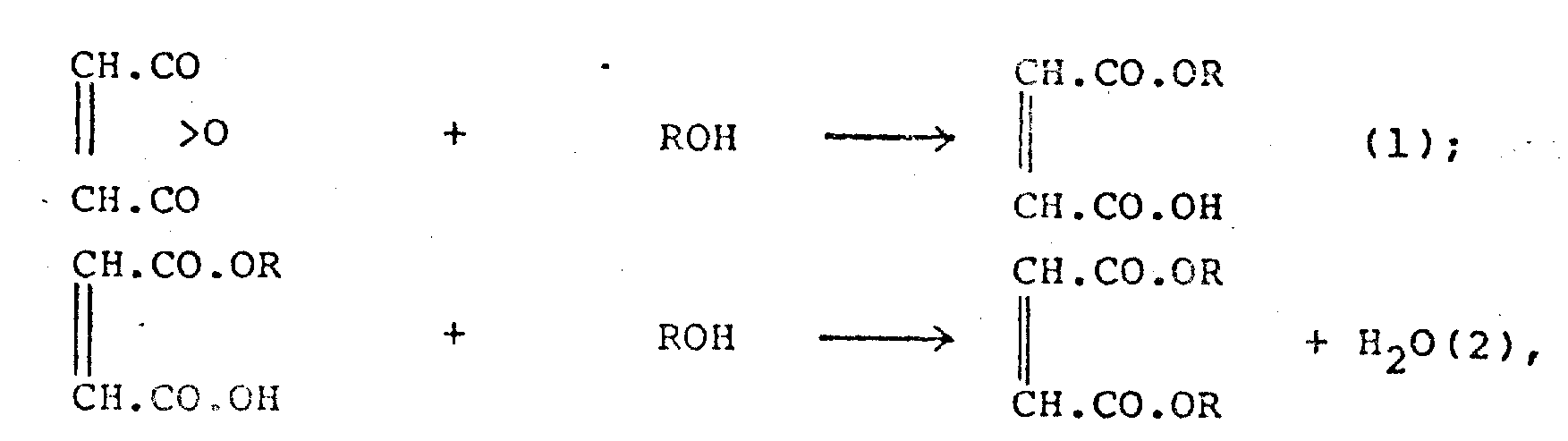

在已有文献中曾多次叙述了用马来酐、马来酸或含有马来酐和马来酸的混合物通过酯化作用制备马来酸二烷基酯。因马来酸是二元酸,故在酯化作用时经单烷基马来酸酯分步进行。就马来酸酐来说,这个分步酯化可用下列方程式描述:

式中R是烷基,这些反应可在分开的反应器中按基本上两个分离的步骤进行,或可以在单个反应容器中同步进行。方程式(1)中的单酯化步骤可在高温而非催化的情况下方便地进行;方程式(2)中的二酯化反应步骤也可以非催化地进行,然而,通常在方程式(2)的二酯化反应步骤中,最好使用酯化催化剂,如酸性催化剂(如:硫酸)。

马来酸二乙酯是作为精细化工产品在工业规模上制备,它通常可以用间歇反应方法制备。在这个已知方法中,光在均匀液相的酯化催化剂如硫酸或它的衍生物存在下,马来酸或马来酐和马来酸的混合物(无论如何都可能含有少量富马酸)与过量的乙醇起反应,故反应条件通常选择为使马来酐基本上全部起反应。但是上述方程式(2)的二酯化反应是

可逆的,因而反应产物不可能只得到期望的马来酸二乙酯,通常反应得率至多约95%克分子的马来酸二乙酯,剩余部份包括除有少量的富马酸单乙酯、富马酸二乙酯、马来酸和富马酸外,主要是马来酸单乙酯。反应混合物还含有过量的醇和水,该水是由作为中间体的单酯如:马来酸单乙酯和富马酸单乙酯的酯化作用而产生的。

为了分离马来酸二乙酯,必须首先除去催化剂,并且在着手用蒸馏工艺纯化其之前,产物先用硷中和,然后再用水洗。这些中和步骤产生大量的水溶液,同时,不仅要除去催化剂,而且要除去一些马来酸单酯和其它一些存在的酸性物质,如:少许未反应的马来酐或马来酸。

另外,因马来酸二乙酯稍微溶于水,因而,一些期望的马来酸二乙酯产物,会与酸性物质一起在洗液中损失。虽然理论上能从产生的水溶液中回收马来酸单烷酯,并将其重复使用于进一步制备马来酸二烷基酯的步骤中,但是这没有经济上的现实性。因此,该方法中损失于这些水溶液中的马来酸单烷基酯,有潜在的污染危害。而且这是马来酸单烷基酯的损失,以及这些废液的处理都花去很多施工费用。

用其它的烷基醇替代乙醇的类似操作可用于间歇生产其它的马来酸二烷基酯。

虽然这里可以对这个已知方法作相应的简单改进,而用来连续操作是可能的,但得到的方法依然存在产品损失这个缺陷,即以马来酸单烷基酯和其它有机酸物质形式存在于反应产品的混合物中而造成损失。此外,由于酸性催化剂在产物分离的步骤中遭破坏,所以对大规模连续运转工厂来说,硫酸或其衍生物的消耗会增加操作成本。

已知方法的另一个缺点是马来酸二烷基酯产生体有含硫杂质污染的危害,因而限制了它的一些用途,如限止了作为原料用于氢化生产丁烷-1,4-二醇,四氢呋喃和/或γ-丁内酯。另外可以获得有关马来酸二烷基酯(如:马来酸二乙酯)用来作为原料的报道,如:欧洲专利

-A-0143634,WO-A-86/03189或WO-A-86/07358。由于催化剂使用于这些操作中,因而在把酯用原料时,酯中含硫化合物使催化剂中毒(或在含氢气体中),因此为了使酯的含硫量减少至可接受的低水平,必须采取严格的纯化措施。象这样额外的纯化步骤,就大大地增加了生产成本。

避免使用催化剂的各种建议已有不少报道,例如美国专利-A-4361710提出用180℃沸腾的单羟或多羟醇(如2-乙基己醇或十二烷基-1-醇)洗涤含有马来酐的气体混合物,形成相应的马来酸半酯的乙醇溶液,接着将溶液加热去水,形成马来酸二酯的醇溶液。当水的沸腾温度适当低于醇的沸点时,水可以容易地从反应混合物中除去,这样就可以使二酯化反应进行完全。

美国专利-A-4032458叙述了制备1,4-丁二醇的方法,其中马来酸是在高温和高压下进行酯化,然后经过二步氢化操作。按照附图的描述,最好使用单羟醇如正丁醇进行酯化,醇与水形成多相的共沸物。酯化步骤在蒸馏塔区内进行,其中正丁醇-水共沸物可从塔上面除去。按第11栏第23至27行的叙述这个共沸物冷凝并可分离成二层。出正丁醇液层,重蒸馏,并返回蒸馏塔内供循环使用。该正丁醇-水共沸物的沸点(在大气压下是92.7℃),明显低于正丁醇本身的沸点(在大气压下是117.4℃),这样就使水能从酯化混合物中容易地除去。此外,该方法只能按叙述的进行操作,因为冷凝的共沸物是多相的,并分离为二层,所以可能迅速分离正丁醇供该方法循环使用。

虽然美国专利A-4032458的第8栏中第45-47行是那样陈述的:

“在其发明的方法中,所使用的其它合适单羟基醇包括:乙醇、丙醇、丁醇、戊醇等”

但工厂所采用的方法不能用乙醇替代正丁醇来操作,因为乙醇同水完全混溶形成的均相共沸物(单一液相)。从这个共沸物制备用于该方法循

环使用的基本上无水的乙醇,是需要很多的能量。并且,由于乙醇-水共沸物的沸点(在大气压下是78.17℃)极接近于乙醇本身的沸点(在大气压下是78.32℃),因此要除去所有的水,就必须从酯化混合物中馏出全部的乙醇。由于这些原因,当按美国专利-A-4032458的方法,在蒸馏-酯化步骤中使用乙醇或丙醇时,要完全除去酯化作用产生的水从而进行以后的酯化反应,得到产物接近得到100%的马来酸二烷基酯,在能量上需要极大的费用。

美国专利A-4562283揭示了一个从气相反应混合物中分离马来酐的方法,此方法是通过在塔底用丁醇同混合物接触,然后用马来酸丁酯的逆流蒸气清洗塔中的处理气体。按该专利第2栏第33至36行中叙述,从高于丁醇进料点的塔除去形成的任何水。另一方面,这个操作能用于除去酯化的水是只因为丁醇-水的共沸物的沸腾明显低于醇本身,并由于在冷凝时,共沸物分离为2层。

因而,现在需要提供一种从马来酐和其与马来酸的混合物中,制备马来酸二烷基酯的方法,其中基本上排除了消耗酸催化剂。另外,还需提供这样一种方法,该方法可以连续操作,高效生产马来酸二烷基酯,而且在产物的分离步骤中,基本上没有损失马来酸单烷基酯中间体。还更进一步需要提供一种方法,其能避免马来酸二烷基酯伴有含硫化合物的污染危害。

因而,本发明致力于提供制备马来酸二烷基酯的方法,其中马来酐或马来酐与马来酸的混合物基本上完全转化得到马来酸二烷基酯。本发明进一步致力于提供从马来酐和相应的烷基醇制备马来酸二烷基酯的连续操作方法,而且不消耗催化剂。另外,本发明还进一步提供一个方法,其中在马来酸单烷基酯的酯化作用中,避免使用硫酸和其衍生物作为多相的催化剂,从而消除了马来酸二烷基酯产物被污染的危险。

本发明提供了制备马来酸二烷基酯的方法,其通过在单酯化区域里

用马来酐与烷基醇反应,生成相应的马来酸单烷基酯,接着将生成的马来酸单烷基酯与烷基醇进一步反应,生成相应的马来酸二烷基酯,其中包括将含有所说的马来酸单烷基酯的第一液料,提供到含有固体酯化催化剂装料的二级酯化区域;将含有所说的烷基醇的第二料汽流,提供到所述的二级酯化区域,所说的二级酯化区域保持在高温,该温度足以生成或维持在其中含有所说烷基醇的气流;所说的二级酯化区域在所说催化剂存在下,所说的第一种液料和所说的汽流接触,分离所说的含有除烷基醇蒸汽外还含有蒸汽状的水的汽化流出汽流,该水是在上述二级酯化区域里,由所说的马来酸单烷基酯与所说的烷基醇酯化作用而生成的;并从上述二级酯化区域里,分离含有所说的马来酸二烷基酯的液体产物液流。

本方法可以包括单一的二级酯化区域,然而,往往最好是使用多个按次序串联的二级酯化区域进行操作。

在本发明的方法中,提供到二级酯化区域(或如使用2个或多个系列区域时,是提供至二级酯化区第一区域)的第一液料中含有马来酸单烷基酯。在适宜的情况下,第一液料可能包括从单酯化区域来的反应产物。如果这样,例如在单酯化区域里,马来酐与烷基醇的克分子比率基本上为1∶1时,反应进行至完全,然后得到的基本上纯的马来酸单酯,便能直接作为第一液料进入二级酯化区域,或当使用多于二个的串联区域时,能进入二级酯化区域的第一个区域。然而,通常在单酯化区域里,最好使用过量的烷基醇;在这种情况下,如果在单酯化区域里,仅使用稍微过量的烷基醇,由此得到的马来酸单酯和烷基醇的混合物,可以用作为第一液料进入二级酯化区域(或如使用多于1个的串联区域时,进入这个二级区域的第一区域)。然而,最好进入二级酯化区域(或上述的多系列区域的第一区域)的第一液料是含有马来酐单烷基酯和马来酐二烷基酯的混合物,这样的混合物可以通过单酯化混合物进一步与烷基

醇混合,接着通过一个含有固体酯化催化剂填料的初级酯化区域而制备,例如通过一离子交换树脂,其是含有选自磺酸基或羧酸基的酸性物质。马来酸单烷基酯和烷基醇的混合物,以共流形式通过时,至少有部份马来酸单烷基酯,在上述初级酯化区域里转化为马来酸二烷基酯。在这个情况下,最好从区域中至少除去初级酯化产物中存在的,由于酯化作用时产生的主要部份的水,例如:借用蒸馏方法得到作为第一液料的原料酯,用于进入二级酯化区域,或进入多个串联的二级酯化区域的第一区域。

可以看到酯化所产生的水用烷基醇蒸汽流来汽提,作为水蒸汽从二级酯化区域除去。第二液料包括所述的烷基醇,其可以以液体形式提供至二级酯化区域,或多个串联二级酯化区域的每个区域,并在那里汽化,但是这第二物料常常是以汽体形式提供的。

该二级酯化区域,或多个串联的每个二级酯化区域可用间歇方式进行操作。然而,对于大规模的生产来说,通常比较多地采用连续操作,在这个情况下,所述的第一液料是连续地提供到该二级酯化区域或串联的每个二级酯化区域,而且所生成的液体产物也是连续被分离。

在本发明的方法中,于二级酯化区域或串联的每个二级酯化区域里,含有作为蒸汽流或形成蒸汽流的所述烷基醇的第二液料的提供速率必须达到这样的程度,能建立和维持液相中的烷基醇反应物有足够高的浓度,促使烷基酯完全转化为马来酸二烷基酯,以及从液相中汽提出大部分或最好是基本上全部的各自二级酯化区中酯化反应产生的水。在第二液料中水的浓度越低,从每个二级酯化区域里汽提生成水的效果越好,并且转化为马来酸二烷基酯转化率越高。如果第二液料含有的“无水”烷基醇是同水含量,如含有约1%摩尔或更少的水一起使用,那么,本方法是可以这样操作,能使液体产物液流含有至少约95%摩尔的马来酸二烷基酯,并通常至少约97%摩尔,如99%摩尔或更多的马来酸二烷基酯。

另一方面,如果第二液料的含水量在约10%摩尔范围,那么液体产物的液流中马来酸二烷基酯的含量将相应地降低,例如约80%摩尔至约85%摩尔。

在本发明的方法中,使用的马来酐可以是基本上纯的马来酐。另外,也可以使用包括马来酐和马来酸的混合物,最好这个混合物含有主要摩子量的马来酐和少量摩尔的马来酸。具体地说,如果是使用马来酐和马来酸的混合物,那么其含有至少约80%摩尔的马来酐和不多于约20%摩尔的马来酸。马来酸的含量还可以更少,通常从约0.001%摩尔到约5%摩尔,马来酸的含量越高,在单酯化区域里生成的水越多。

因为使用了多相的酯化催化剂,该催化剂余留在二级酯化区域里或串联的每个二级酯化区域里,因此这样所得液体产物基本上是不含杂质硫的,该杂质是由于同催化剂的相互作用而产生的。并且为了分离马来酸二烷基酯的产物,该液体产物可以采用常规的蒸馏或类似的技术,不需要中和催化剂。

在一个较好的方法中,第二液料进入二级酯化区域(如果仅有一个这样的区域)或液料进入最后的一个二级酯化区域(如果使用多于一个区域时)时,液料中含有少于约1%克分子的水。

在本方法的一个型式中,二级酯化区域包括一个反应器,其含有固定的离子交换树脂填料,该树脂含有选自磺酸基和羧酸基的酸性基团。这样的固体离子交换树脂可以包括如:金属丝网外壳包装的组合件,其每个都含有大量所述树脂的球珠;另外,该树脂可以是用金属丝封住的兰球形小球;还可以看到,树脂可以是纤维形式,在这个情况中,纤维可以编织成适当的形状,或与金属丝网一起编织。

在本方法的这种型式中,第一液料能向下逆流于含有烷基醇蒸汽的向上的汽流方便通过反应器。最好反应器在充满汽下操作。由于树脂固定在二级酯化区域的反应器中,因此下流液体向下经过一个区域,渐渐

地干燥,干燥物料逆向于向上移动的汽化的烷基醇泡沫汽流,这样就可以分离去除酯化作用形成的水。在反应器的底部水的浓度是最低的,并且该浓度基本上是根据第二液料的含水量以及其进料速率来测定。通过维持第二液料的含水量在或者低于约1%摩尔,就可以在二级酯化区域里实现极有效地转化成马来酸二烷基酯。

本发明还提供了一个方法,其中使用多个连续系列的第二酯化区域,每个所述的二级酯化区域包括一个反应器,具体地说,是一个搅拌罐的反应器,其装有离子交换树脂填料,该树脂含有选自磺酸基和羧酸基的酸性基团。在这个方法里,对于进入最后的二级酯化区域的第二液料中含水量调到最好低于进入相应的任何前面的二级酯化区域的各第二液料中的含水量。这可以用下面的处理来达到,即使得提供给每个反应器的第二液料,从一个反应器进入下一个反应器时,含水量逐渐减少。有实际意义的一个方法是这样操作,将第二液料供给到每个二级酯化区域或位于最后的反应器前的一个反应器包括来自下一个紧接着的反应器的汽化液流物料。在这个方法中,进入最后二级酯化区域的第二液料最好包括“无水”烷基醇,具体地说,其含水量不超过约1%克分子。

在本发明方法的第一个步骤中,马来酐与烷基醇反应生成相应的马来酸单烷基酯,这可以按下列方程式进行:

其中R是烷基,如含有1至4个碳原子的烷基。这个反应不需要催化剂。虽然可以使用等摩尔比的马来酐和烷基醇的混合物,但最好使用过量的烷基醇进行操作。这样马来酐与烷基醇的摩尔比可以在广的范围内变化,而具体地是从约1∶1到约1∶10。然而,通常最好用从约1∶1.5

至约1∶5,如1∶2的范围的摩尔比进行操作。

进入单酯化区域的烷基醇,可以含有本方法中从下游段循环来的水;马来酸可从本方法的下游蒸汽层中分离,回收得到的二烷基酯和马来酐可以循环进入单酯化区域。

用于本方法的烷基醇可以含有例如:1至4个碳原子烷基醇。合适的烷基醇的实例包括甲醇、正丙醇、异丙醇、正丁醇和巳丁醇,用于本发明方法中特别好的是乙醇。

本产物最好的是相应的马来酸二-C1至C4烷基酯,具体的例子是马来酸二甲基酯、马来酸二正丙基酯、马来酸二异丙基酯、马来酸二正丁基酯、和马来酸二异丁基酯,本方法特别好的产品是马来酸二乙酯。

单脂化步骤能按间歇的方法操作,但其最好是以连续的方法操作。在单酯化步骤中,具体的温度从约50℃至约150℃,如约60℃至约100℃,同时压力足够高到使烷基醇保持为液相,具体的绝对压力范围从约1巴至约5巴。

单酯化区域可以包括任何简便形式的反应器,如搅拌罐反应器。反应混合物通常在一个预定时间内滞留于单酯化区域,具体的范围是从约15分钟至约30分钟或更长的时间,如约60分钟。在选择的反应条件下,选择的滞留时间能使马来酐和烷基醇的反应基本上完成,生成相应的马来酸单烷基酯。因此,单酯化区域的反应混合物包括马来酸单烷基酯、通常还包括过量的烷基醇、和仅仅少量的未反应的马来酐(通常约0.5%摩尔或更少),并且除了还可能有一些水以外,还包括马来酸二烷基酯、马来酸单烷基酯、富马酸二乙酯、马来酸、和/或马来酸。

该单酯的混合物经由上述的催化在加入另外的烷基醇之后能转化成相应的马来酸二烷基酯,按下式进行:

其中R如上述定义,该反应是平衡反应。因此,为了达到制备马来酸二烷基酯的目的,必须除去酯化反应中产生的水。

在本发明的连续方法中,含有马来酸单烷基酯的第一液料至少通过一个二级酯化区域,并且在这里它在固体酯化催化剂的存在下,与汽化的烷基醇汽流直接接触。进入二级酯化区域(这里如果仅有一个区域,或如果有2个或更多的区域时,是进入二级酯化区域的第一区域)的第一液料液流,基本上只包括马来酸单烷基酯,此外,它还可以包括马来酸单烷基酯和烷基醇。然而,通常最好使用含有马来酸单烷基酯和马来酸二烷基酯的混合液料;这个混合液料可以通过将马来酸单烷基酯和烷基醇混合来得到,通常,对于有效的酯化作用来说,需要过量克分子的马来酸单烷基酯,在共流通过的初级酯化区域里,含有固体酯化催化剂的填料,并将其维持在酯化条件下,这个酯化条件通常包括在酯化区域中使用高温,以及使用足够于维持烷基醇为液相的压力。初级酯化区域得到的产物混合物,含有马来酸单烷基酯和二烷基酯的混合物,具体的克分子比约从70∶30至约20∶80;另外,产物的混合物中含有过量的烷基醇和在酯化反应中产生的水,以及少量的付产物,如:马来酸、富马酸、和富马酸单烷基酯或富马酸二烷基酯。在初级酯化区域里的滞留时间,最好参照于温度和压力的条件来选择,以致第一酯化产物的混合物基本上是均衡的混合物。

合适的固体酯化催化剂的实例包括离子交换树脂,最好是含有磺酸基和/或羧酸基的大孔离子交换树脂。

初级酯化区域的典型反应条件包括使用的温度范围从约80℃至约

140℃,最好约100℃至约125℃;及使用的压力范围从约1至约20巴,最好是约5至约15巴。液体通过初级酯化区域的时空间速度,最好是从约0.25/小时至约5/小时的速度范围,典型地为约1/小时至约2/小时。

初级酯化产物的混合物不含加入的催化剂,因,为了从含马来酸单烷基酯或双烷基酯的混合物中分离烷基醇和水,可以将其在不明显干扰反应平衡的情况下,于常压、减压或加压的条件下进行蒸馏,从上面回收烷基醇和水。烷基醇的蒸馏物经处理除去水后,可以用作原料来制备第二液料进入二级酯化区域(如果仅使用一个这样的区域)或到一个(通常是最后一个)二级酯化区域(如果有多个这样的区域)。上述蒸馏液还可以用作在单酯化区域或在第一酯化区域的烷基醇的来源。从第一酯化产品混合物经蒸馏后得到的含酯混合物,可以用于本发明方法的二级酯化区域的液料,或可先与烷基醇、惰性稀释剂和/或从本方法中下游液流混合。

从二级酯化区域(如果只有一个第二酯化区域),或从最后的二级酯化区域(如果有多个区域)得到的最终产物混合物主要含有马来酸二烷基酯。正如已经提到的那样,马来酸二烷基酯的比例取决于第二液料的含水量。当由含有例如少于约1%克分子水的“无水”烷基醇组成的液料被用作为第二液料时,那么,从二级酯化区域(如果只有一个这样的区域)或从最后的二级酯化区域(如果有多个这样的区域)得到的液体产物中,具体含有至少约97%至约99%或更多摩尔的马来酸二烷基酯,以及烷基醇和少量水、马来酸、和马来酸单烷基酯。有时微量的富马酸和富马酸单酯可以检测到。该最后的产物混合物经蒸馏得到不含催化剂的富马来酸二烷基酯的产物。此外,这个不含催化剂的产物可以进一步纯化,例如按共同待批的欧洲专利号(案(Case)86079)中提出的方法将产物分一次或多次纯化。如果希望的话,纯化步骤可以包括:用碱的水溶液洗涤,或按共同代批的英国专利申请号8618893(1986年8月1日)

提出的技术,最好用含有硷金属氢氧化物、碳酸盐、碳酸氢盐,或它们的二种或多种混合物的水溶液来洗涤,再用水洗,然后经过一次或多次蒸馏步骤。

最好的烷基醇是乙酸,和最好的马来酸二烷基酯是马来酸二乙基酯。

从“含水”的乙醇流液来制备“无水”乙醇的费用很昂贵,由于经济原因,因而通常希望重复使用存在于从第二酯化区域,或从每个二级酯化区域来的汽化液流中及存在于其它的如氢化步骤得到的流液中(使用欧洲专利A0143634,WO-A-86/03189或WO-A-86/07358所述方法)的乙醇来制备马来酸二乙酯。因此,在某些情况下制备“无水”乙醇显然是不经济的,如含水量不多于1%摩尔的乙醇。如果含有乙醇的液流中含有从约2%-10%或更多的15%摩尔的水,那么,这样的含乙醇流液可用于第二液料,但是,通常如果只要它能用于单一的二级酯化区域就可以了,例如用于装有具有磺酸或羧酸基团的离子交换树脂填料的搅拌反应罐。如果使用上述乙醇液料,那么液体产物的马来酸二乙酯含量通常明显地低于使用“无水”乙醇而制备的产物,这在用离子交换树脂固定的简单反应器中或在用多个依次相连的搅拌反应罐制备时都是如此的。因此在这些情况下,液体产物中马来酸二乙酯含量可从约75%,通常至少约80%至约85%摩尔或更多,具体地说,不多于约90%摩尔。

当使用由“含水”乙醇组成作为第二液料,如含有约2%-10%摩尔水时,那么,最终产品的混合物可含有例如:从约75%-约90%摩尔,如80%-85%摩尔的马来酸二烷基酯,剩余部分包括马来酸单烷基酯、水、马来酸、富马酸和富马酸二烷基酯。用共同待批的欧洲专利申请号(案(Case)86079)提出的方法,将液体产物再进行纯化是方便的。

在用于制备马来酸二乙酯的最好方法中,最好用过量克分子的乙醇,在单酯化区域同马来酐反应得到马来酸单乙酯和乙醇的混合物,上说混合物最好同更多量的乙醇混合,并进入装填有上述类型离子交换树脂的

固体酯化催化剂填料的初级区域。该初级酯化区域能采用涓流床或搅拌反应罐或树脂填充柱的形式。

将得到的马来酸单乙酯、马来酸二乙酯、乙醇和水(可能还有少量其它杂质)的混合物在第一蒸馏区域里进行蒸馏,得到塔顶馏出物和底部产物,其中塔顶馏出物为乙醇/水的混合物并还含有少量的马来酸二乙酯,底部产物为含酯产品,具体地含有近似70∶30克分子的马来酸二乙酯和马来酸单乙酯的混合物及少量“低沸物”如乙醇和水。这可在减压下进行蒸馏如用约0.5巴压力,或在加压下如至约5巴的压力进行蒸馏,然而,在或者在恰恰高于大气压如在约1.05巴压力下可以方便地操作。因为不需要从残留物中除去所有的“低沸物”,所以第一蒸馏区域的底部能够保持在相对冷,这样就减少了在这个步骤里发生热分解。正象前面指出的那样,第一蒸馏区域的塔顶馏出物是水和乙醇的混合物(还有少量马来酸二乙酯);最好使进入中间酯化区域的混合反应物料,即马来酸单乙酯∶乙醇的克分子比率控制在使得从这个蒸馏步骤得到的顶部产物的含水量要高于在蒸馏压力下,从蒸馏水/乙醇混合物所得到的水/乙醇共沸物中的含水量。然后在大气压或在刚高于大气压的压力下,在第二蒸馏区域里对上说混合物进行重蒸馏,又方便地得到“含水”乙醇的塔顶馏出物,它比进入第二蒸馏区域的原料干燥,但是仍比在第二蒸馏区域里的压的下,蒸馏水/乙醇混合物得到的水/乙醇共沸物要潮湿。从第二区域来的塔顶馏出物“含水乙醇中,具体含有约15%摩尔的水。从第二蒸馏区域来的塔顶馏出物“含水”乙醇部份,可以循环到中间酯化区域,同时作为回流的液流返回到第二蒸馏区域,剩余部份通过乙醇脱水装置得到“无水”乙醇,供在二级酯化区域形成汽化液料(如果只有一个二级酯化区域,或者有多个二级酯化区域时,供到最后一个二级酯化区域)第二蒸馏区域的底部产物主要是水,但还含有一些从第二蒸馏区域蒸馏得到的马来酸二乙酯。

乙醇脱水装置可以设计成任何合适的装置,只要能使含水量直至约20%克分子的“含水”乙醇液流制成含水量小于约1%克分子的“无水”乙醇液流的能力,该“无水”乙醇能用作二级酯化区域汽化液料的来源。除了能用分子筛以外,膜式分离技术也能用于“无水”乙醇的制备。

在本方法较佳的形式中,可使用单一的二级酯化区域,其包括含有大孔离子交换树脂填料的搅拌反应罐,该协社脂含有磺酸基团,例如Amberlyst 16,乙醇通过时会鼓泡汽化。

在二级酯化区域另一个最好的方法中,包括一个装有大孔离子交换树脂固定填料的反应器,该树脂含有磺酸基团,如Amberlyst 16。汽化乙醇、最好是汽化的“无水”乙醇在通过树脂时,逆流于进入通过离子交换树脂的含马来酸单酯的向下流动液相,在这个方法中,反应器象溢流式鼓泡反应器那样进行操作。

在另一个较好的方法中,使用多个串联连接的二级酯化区域,每个区域装有作为催化剂的一个含有离子交换树脂填料的反应器,该树脂含有磺酸基和/或羧酸基团,如Amberlyst 16。虽然这个方法能包括仅使用二个这样的反应器,或5个或更多的反应器,但是在这里合适地使用3个或4个如此串联的反应器。每一个反应器装有一个合适的屏障,在反应器中用来支撑各自的树脂小球珠。马来酸单乙酯液料(如马来酸二乙酯∶马来酸单乙酯的摩尔比为近似70∶30的混合物)是依次逆流于汽化乙醇液料通过反应器来供料的。“无水”乙醇通过串联的反应器中最后一个反应器,然后所得的汽化流通过倒数第二个反应器,从倒数第二个反应器来的汽化汽流再通过倒数第三个反应器(如果使用多于3个的反应器,则依次类推)。这样,在每个反应器里酯化产生的水,基本上全部可用乙醇汽流除去。液相从一个反应器进入另一个反应器时逐步遇到汽化的无水乙醇。

在上说第二个较好的方法的改进方法是,将来自最后的反应器的汽

化流在进入倒数第二个反应器之前进行冷凝,而且从倒数第二个反应器出来的汽流在进入倒数第三个反应器之前也进行冷凝(如使用多于3个反应器时,则依次类推)。在这个方法中,除了最后一个反应器外,第二液料是以液体形式提供到每个反应器的,并且是在各自的反应器中汽化成汽化流。

在这个方法的更进一步的改进方法中,来自最4后反应器的汽流在进入倒数第二个反应器前进行压缩,并且从倒数第二个反应器的汽流进入倒数第三个反应器前也进行压缩(如果使用多于3个的反应器时,则以次类推)。

在二级酯化区域或在每个二级酯化区域的反应条件包括:最好使用从约100℃至约125℃的温度范围以及从约1-3巴的压力。在二级酯化区域或在每个二级酯化区域的滞留时间,具体地是从约2-10小时。

如上所述,第二蒸馏区域的底部产物中除了含有水外,还含有马来酸二乙酯。该混合物用倾注洗涤器能方便地沉降。该水层可以废弃,或者在如果使用水相中和步骤来纯化最终产物时,这个水相可用于提供配制水给予水相步骤。从本发明方法中二级酯化区域来的上流液,该有机层可以方便地回到装置中去。

为了使本发明能清楚地理解并能容易实施,下面将参照附图并通过实施例的方法进行叙述,连续制备马来酸二乙酯的6个较有效的装置形式,每个装置使用按本发明的较好的方法,图1-6是每个相应装置的流程图。

附图对于本领域的技术人员来说是能够理解。为简便起见,在附图中省略了某些常规的设备元件,如热交换器、泵、过滤器、阀门、真空设备、温度探测器、压力控制器等。那些附加的设备元件对于成功地操作所说明的装置是必需的,这点时对于技术熟练的读者是显而易见的,这些设备及上述的辅助设备元件的装置方式,不属于本发明的部份,它

们可以按标准化学工程实践来提供。

参照附图的图1,为一个连续化操作制备马来酸二乙酯的设备,管道1是提供液体的马来酐和管道2提供乙醇,它们的摩尔比约1∶2。该液体的马来酐可含有具体不多于约5%摩尔的少量马来酸和具体不少于约1%摩尔的较低量的富马酸,管道2提供的乙醇可含有如3.5%摩尔的少量水。该乙醇包括由配制乙醇和从酯的氢化装置(没有表明)循环得到的含水乙醇的混合物,这氢化装置可以按欧洲专利-A-0143634,WO-A-86/03189或WO-A-86/07358所述的技术来操作,得到丁烷-1,4-二醇,γ-丁内酯和四氢呋喃。二种液料用搅拌器(4)在单酯化反应器3里混合。反应混合物维持在反应器3中的滞留时间为60分钟,反应器3的温度维持在95℃。

在单酯化反应器3产生的马来酸单酯基本上是定量生成的。从反应器3管道5排出液体反应混合物,其中含有近似等克子的马来酸单乙酯和乙醇的混合物,另还有少量的水。

这个混合物用进一步摩尔量的硫混合,从管道6提供含有约15%摩尔水的“含水”乙醇液流。得到的混合物含有摩尔约为1∶2∶0.25的马来酸单乙酯、乙醇和水,然后此混合物进入初级酯化反应器7,该反应器装有具有-SO3H基团的离子交换树脂床。如Amberlyst 16。(该“Amberlyst”是注册商标),反应器7在压力下维持115℃。

液体通过初级酯化反应器7树脂床的时空间速度是近似1.75/小时,在通过反应器7时,有70%摩尔的马来酸单乙酯酯化成马来酸二乙酯。因此,管道8的液流含有摩尔比为近似0.7∶0.3∶0.95∶1.3的马来酸二乙酯、马来酸单乙酯、水和过量乙醇,还可能含有少量的马来酐、马来酸、富马酸、富马酸单乙酯和富马酸二乙酯。

这个混合物经管道8后进入第一蒸馏塔9,塔9操作基本上在大气压下进行。在塔顶部管道10回收摩尔比为约2∶1.25的乙醇/水混合物,

其中还含有少量的马来酸二乙酯,并将此供入第二蒸馏塔11,该塔11基本上也是在大气压下进行操作。管道10塔顶馏出物是混合物,其比乙醇/水共沸物的含水量要大,该共沸物在基本上是塔9的压力下也就是在基本上是大气压力下进行操作得到。塔9的塔顶馏出物的混合组份进入塔11能有效进行分离得到底部产物和乙醇/水顶部产物,底部产物含有水和一些马来酸二乙酯,将底部产物回到管道12,而含有约15%克分子水的乙醇/水的塔顶馏出物回到管道13。标记号码14是表示用于塔11的再沸器,管道15用于提供蒸气。

管道13的乙醇/水的一部份在冷凝器16中进行冷凝,其冷却是由管道17提供逆向冷却水达到的;产生的冷凝物部份收集在桶18,再经管道19和20返回到塔11,同时,其余部分经管道19和6循环到反应器7。桶18的含有物能用从管道21提供的氮气覆盖,同时,安装在桶18上的排气管道22用于排出装置中不能冷凝的物质。

管道23中来自塔9底部产物是以克分子比为近似0.7∶0.3∶0.2的马来酸二乙酯、马来酸单乙酯、和少量“低沸物”(如水和乙醇),该混合物部份经管道24和再沸器25循环到塔9,26是再沸器的蒸汽加热管,而其余部分通过管道27和28进入二级酯化反应器29的顶端,反应器29装填有含-SO3H基团的大孔离子交换树脂,如Amberlyst 16。为了使树脂固定在反应器29中,最好装入反应器是如用金属筛网包裹的小的组件,每个组件含有小量的树脂球珠。反应器可包括若干个内部托盘(图中未显示),每个托盘载有一层树脂,该树脂可以是包裹的组件或是游离树脂珠的形式。汽化的“无水”乙醇经30进入反应器29的底部,并同从管道8来的流下的热液体混合物接触来维持成汽相。在二级酯化反应器29中,通过在流下的液体混合物中残留的马来酸单乙酯与乙醇反应,发生进一步的酯化。靠向上流动的汽化乙醇来汽提酯化反应中产生的水,得到的汽化“含水”乙醇是经管道31进入第一蒸馏塔9内部的物料。现在,

存在于反应器29管道32中的液流产物除含微量的乙醇和水外,含有少量单酯,也就是马来酸单乙酯和还可能有富马酸单乙酯,而主要含有二酯,也就是马来酸二乙酯,也可能含有富马酸二乙酯。

反应器29的具体反应条件包括使用约115℃的温度及约2巴的压力。在二级酯化反应器29中的滞留时间至少4小时。

供应给管30的“无水”乙醇是通过适当的乙醇脱水装置33的方式提供的。这可以使用膜从管道34进入的含水乙醇物料中分离“无水”乙醇,另外,它还能用分子筛达到同样的结果。进入脱水装置33的液料是从第二蒸馏塔11来的经管道13的塔顶流出液,再通过管道35和压缩器36来提供的。从乙醇脱水装置33的“含水”乙醇流液中回收水,而“含水”乙醇流液从脱水装置33,管道37循环到第二蒸馏塔11内部。具体在管道30中的“无水”乙醇含水量少于2%摩尔如约1.5%摩尔或更少。

从第二蒸馏塔11作为底部产物经管道12回收的水和马来酸二乙酯混合物的一部份,其经管道38被注入洗涤锅39,在锅中该物料沉降为两相。富水的上层液可作为流液排出,或经管道14用作为配制水提供给下流水溶液中和步骤之用(如果在装置中包括这个步骤),这将在后面详细地叙述。在倾注洗涤锅39的下层液中主要含有马来酸二乙酯,把它经由管道41与进入管道27的液流混合,然后进入反应器29处理。标记号码42是表示从倾注洗涤锅39连接到塔11内部的排气管。

将从反应器29来的产物液流经管道32进入第三蒸馏塔43,该塔于真空(0.8巴)下操作。在顶部的管道44里回收乙醇和任何存在的水,并于冷凝器45中冷凝,其是用标记46提供的水冷却,得到的冷凝物收集在桶47里。标记号码48表示为一个连接到真空泵或流液排出管的接头(未表示出)。从桶47来的浓缩物部份,经管道49循环进入塔43顶部,形成回流的液流,而其余部份经管道50回到反应器29。

通过管道51从第三蒸馏塔43回收底部产物,它基本上含有二酯,即

马来酸二乙酯或马来酸二乙酯与少量富马酸二乙酯的混合物,并含有例如仅仅是少量的约2%摩尔或更少量的马来酸单酯,以及其它少量的包括马来酸、富马酸单乙酯和富马酸的杂质。马来酸单乙酯的含量取决于在管道30里的汽化乙醇汽流中的含水量,如果汽化乙醇汽流中的含水量越低,那么在管道51的马来酸二乙酯的产物液流中含有的马来酸单乙酯就越少。

在管道51里的液流部份,通过管道52和伴有由管道54供应蒸汽的再沸器53,循环到塔43。

在管道51里的二酯液流不需要进一步纯化就可用于某些场合。然而,通常最好除去最后存于二酯中的微量单酯来纯化,这可以在中和装置55通过用碱如碳酸钠的水溶液洗涤来达到,可能的话接着再用水洗。用于洗涤的配制水可以经管道40提供给中和装置55,所必须的碳酸钠固体或碳酸钠溶液由56提供,含有少量马来酸单乙酯的小量无用的碱水洗液经管道57排去。

洗涤过的二酯经管道58供给另外的蒸馏塔59,其在0.75巴进行操作。在塔顶部的管道60上回收水,并在冷凝器61中进行冷凝,冷凝器中的冷却水由管道62提供来进行冷却。部份冷凝物从桶63经管道64和65进入中和装置55,其余部份作为一个回流液料经管道66回到塔59。标记号码67表示连接到真空泵或流液排出管的接头(未显示出)。

从塔59底部产物的二酯部份进入管道68,经管道69进入伴有供应蒸汽管道71的再沸器70,然后再循环到塔59。剩余部份经72供入到最后的纯化塔73,在塔73中于0.6巴的压力下进行重蒸馏。塔顶部管道74上面的产品在伴有管道76逆流水冷却的冷凝器75中进行冷凝;部份冷凝物作为纯二酯从桶77经管道78取出。该二酯主要是马来酸二乙酯,但还含少量的富马酸二乙酯,这富马酸二乙酯是在酯化反应的过程中异构化产生的或是在管道1里提供的马来酐中实际含有少量富马酸而引起的。冷凝

浓缩物的其余部份从桶77在管79里作为回流液流进入塔73。连接真空泵或蒸汽排出管(没有表明)的接头用80表示。管道82和83供料的再沸器81提供给塔73;该再沸器用管道84提供蒸汽。产生的“高沸物”是通过在管道85中用汽流清除来控制。

在共同待批欧洲专利申请号(案(case)86079)文献中已叙述了从在管道51的二酯液流中,回收基本上不含酸的马来酸二乙酯液流的另一方法。

如上所述反应器29是作为一个单程反应器来操作的。如果需要的话,从反应器29来的产物液流,能经管道86循环到反应器29。

图2装置类似于图1,用于这两张图中相同的标记号码是表示相同的部份。然而图1装置的单级二级酯化反应器29,被图2的串联的连续搅拌反应罐87,88和89的装置所替代,每个反应器中装填有Amberlyst 16离子交换树脂球珠填料。二级酯化区域反应器87、88和89的搅拌器用90、91和92表示。每个反应器87、88和98的具体反应条件类似于上述图1装置中的反应器29。第一个搅拌反应器87的液相经管道93进入串联的第二个反应器88,而反应器88的液料经管道94进入第三序列,即反应器89。汽化的“无水”乙醇经管道30进入反应器89的底部。在反应器89中发生酯化产生的汽化乙醇和水蒸汽的混合物,从反应器89顶部分离,经管道95被提供到反应器88的底部,在其中将捕获进一步的水蒸汽。生成的乙醇/水蒸汽混合物从反应器88顶部分离经管道96与从管道44进入管道97的循环汽化乙醇混合,经管道98供入反应器87的底部。从反应器87来的汽流是含水汽化乙醇,其是经管道31通往蒸馏塔9。

进入反应器87的液料是摩尔比近似于70∶30的马来酸二乙酯∶马来酸单乙酯的混合物,在管道93中其相应的摩尔比是约85∶15,而在管道94中其为约92∶8。在管道32中相应混合物是摩尔比为近似于99∶1的马来酸二酯与单酯的混合物。其中这些比率的准确值取决于在管30中提供的

“无水”乙醇的含水量和提供的速率,并取决于液体混合物在每个反应器87、88和89中的温度和滞留时间。

图3的装置除了冷凝器99和100是由管道95和96分别提供以及从冷凝器100来的冷凝物是与管道50的冷凝物相混合提供给管道98以外,其余部份类似于图2。因此,乙醇是作为液体提供到每个反应器88和87,并通过与下流的热的含酯流液接触在反应器内汽化。

在图4的装置中,用串联的4个反应器101、102、103、104替代图1中的单一的二级酯化反应器29,这些反应器中每个都装填有Amberlyst 16填料。标记号码105、106、107和108代表各个反应器的搅拌器。从乙醇脱水装置33来的部分汽化“无水”乙醇,经管道30在压缩器109(这里替代了图1装置中的压缩器36)的影响下提供。压缩的蒸汽通过管道110进行冷凝,经管道111提供到单酯化反应器3,而其余部份经管道112提供到配备在第4个反应器104的最底端的喷洒器。

塔9的底部产物经管道23和27提供到第一个反应器101的顶部。从反应器101底部取得液料经管道113,进入反应器102的顶部。用类似的方式,由反应器102底部取得的溶液,经管道114提供给反应器103的顶部及从反应器103取得的溶液经管道115进入反应器104。含有从反应器104酯化产生的水的汽化乙醇,通过管道116和鼓风机117,提供到位于反应103底部的喷洒器。用类似的方法,管道118和鼓风机119是用于通过汽化乙醇和生成的水蒸汽进入在反应器102底部的喷洒器。存在于反应器102中的蒸汽通过管道120和鼓风机12提供到位于反应器101底部的喷洒器。

含水的乙醇蒸汽从反应器101顶部经管道122回收与管道35里的蒸汽合并形成一个合并的汽流,经管道34提供到乙醇脱水装置33。

管道50里的乙醇循环汽流和从倾注洗涤器39经管道41来的酯流液合并,经管道123提供到反应器101的顶部。

如图1装置中产生的循环“含水”乙醇从管道19经管道6到管道5那样,一个相应的组成乙醇替代上述乙醇,从管道2经管道125提供到管道5。

在图1至4所描述的每个装置中,提到了中和装置55,其包括采用碱的水溶液及接着用水洗的方法;另一个中和方法也能达到,其使用含水的碱洗液,其中包括碱金属(如钠)氢氧化物,碳酸盐、碳酸氢盐、或它们中的2个或更多的混合物溶于相应的马来酸二-(碱金属)盐(如马来酸二钠盐)的水溶液,然后在塔59进行蒸馏。该方法如在共同待批英国专利申请号8618893文件(1986年8月1日)中作了叙述。

另外,在共同待批欧洲专利申请号(案(case)86079)文件中提到的方法是在图1到4的每个装置说明的中和装置55,可以用蒸馏的纯化步骤来替代。

图5说明了用于制备马来酸二乙酯的连续操作装置,该马来酸二乙酯然后用于1,4-丁二醇,γ-丁内酯和四氢呋喃的共一制备。这个装置中用液体的马来酐提供给管道201,用配制乙醇提供给管道202。马来酐和乙醇的混合物提供到单酯化反应器203,其中还经管道204提供了含水乙醇流液,反应器203中乙醇与马来酐的摩尔比为约2∶1。在管道204提供的是含有约15至20%摩尔水的乙醇。反应器203配备外套管205,如需要的话,能够在套管进入冷却水进行冷却。酯化反应器的内含物能够通过搅拌器206进行混合。反应混合物保持在反应器203的滞留时间约60分钟,在反应器203中温度维持在约100℃。

在单酯化反应器203中,基本上定量生成马来酸单酯。液体反应混合物从反应器203排入管道207,其中含有近似等摩尔比的马来酸单酯和乙醇的混合物,还有相应量的水。

这个混合物经管道208,并与管道209进一步摩尔量的乙醇混合,该乙醇作为含有约15-20%摩尔水的“含水”乙醇流液提供到管道209

的。得到的混合物含有以摩尔比约1∶2∶0.25的马来酸单酯、乙醇和水的混合物,然后通过用泵210,经加热器211,将混合物液流灌注到初级酯化反应器213,反应器内装塔有含-SO3H基团的离子交换床,如Amberlyst 16(词“Amberlyst”是注册商标)。反应器在压力下维持约105℃。

液体通过初级酯化反应器213树脂床的时空速度为近似1.75/小时。经过反应器213的有70%摩尔的马来酸单乙酯被酯化为马来酸二乙酯。因而,在管道214的流动液流含有以摩尔比为近似0.7∶0.3∶0.95∶1.3的马来酸二乙酯、马来酸单乙酯、水和过量乙醇,还可能含有少量马来酐、马来酸、富马酸、富马酸单乙酯和富马酸二乙酯。

这个混合物经管道214通往第一蒸馏塔215,其基本上在大气压下进行操作。以摩尔比为约2∶1.25的乙醇/水混合物,其中还含有少量马来酸二乙酯、四氢呋喃和乙醚,从塔顶经管道216回收。

在管道216里的塔顶产物是一个比乙醇/水共沸物要含水多的混合物,该共沸物可以基本上在大气压下进行操作从塔215得到。管道216里的蒸汽部份在冷凝器217中冷凝,其中经管道218提供冷水。得到的冷凝物通到冷凝桶219,并且经管道220用泵221形成回流液流,循环进入塔215。未冷凝的蒸汽经管道22通往乙醇回收塔223,塔的底部产物含有水和一些马来酸二乙酯,回到管道224;这个底部产物是用泵225经过加热器226,同时通过蒸汽管道227循环到塔223,而剩余部份经228通往冷却器229,然后进入水处理部份(没有表明)。

进入管道230从塔223回收的塔顶产物,含有约15-20%摩尔水,还含有一些存在的低沸点物料如:乙醚和四氢呋喃。

管道230里乙醇/水混合物在冷凝器231中冷凝,冷凝器中由管道232提供逆向冷却水;得到的冷凝物部份收集在桶233,经管道234和泵235回到塔223,形成回流液流进入塔223。标记号码302表示桶233的排气管。

从桶233来的其它冷凝物经管道236通往乙醚回收塔237,从塔中,一些乙醚和其它的“低沸物”如四氢呋喃于塔顶回收,经过管道238进入冷凝器239冷凝,同时由管道240提供冷却液。冷凝物从冷凝桶241,通过管道242和泵243,作为回流液流回到塔237。蒸汽经管道244通往喇叭形排气管,而乙醚经管道245通往贮罐,在管道247中提供冷却水。上述乙醚中还含有一些存在于管道222物料中的四氢呋喃。

在管道248里从塔237来的底部产物是含有约15-20%摩尔的含水乙醇流液,将部分该流液用泵249经过再沸器250循环到塔237,再沸器是用管道251蒸汽加热的),而其余部份经管道252和204循环到单酯化反应器203。

在管道253里从塔215来的底部产物是以摩尔比为近似07∶0.3∶0.2的马来酸二乙酯、马来酸单乙酯和少量“低沸物”(如水和乙醇)的混合物,该混合物用泵254经再沸器循环到塔215,(再沸器用管道256的蒸汽进行加热)而其余部份经管道257、258和259进入成对的二级酯化区域反应器260、261的每个顶端,每个反应器装填有-SOH基团的离子交换树脂填料,如Amberlyst 16。

每个反应器260、261提供一个搅拌器262、263,该反应器的低部配有相应的蒸汽分配器264、265。乙醇蒸汽经266、267和268通过分配器-264、265引进反应器260、261的底端。

在二级酯化反应器260、261里,剩余的马来酸单酯与乙醇进一步酯化反应。酯化反应产生的水通过向上流动的乙醇蒸汽除去,管道269和270中存在的“含水”乙醇蒸汽通过管道271及冷凝器272(经管道273供应冷却水),进入桶274,然后将桶274的液料用泵275,通过管道276、277和208进入初级酯化反应器213。

标记号码278是指一个排气管道。

现在从二级酯化反应器260、261来的液体产物液流,除了少量的

乙醇和水外,含有以摩尔比为约85∶15的马来酸二乙酯和马来酸单乙酯,该液料从反应器260、261排出管进入管道279和280,用泵281经管道282灌注到闪蒸塔283,这将在下文作进一步叙述。

在反应器260、261的具体反应条件是:用约115℃的温度和约1巴压力。在二级酯化反应器260、261的滞留时间约2.5小时。

提供进入管道266的乙醇蒸汽是从管道202来的配制乙醇的混合物,从氢化装置285(下面将进一步叙述)回收部份来的产物乙醇进入管道284;该乙醇混合物在加热器300(由管道301提供蒸汽)中汽化。

将从反应器260、261来的液体产物液流经管道282进入塔283,其在真空(约0.1巴)下操作由管道286从塔顶回收。乙醇和一些存在的水,该塔顶馏出液流部份在冷凝器287冷凝,其中通过管道288提供温水使其冷却到约70℃。得到的冷凝物收集于桶289中。桶289的冷凝物用泵290经管道291循环进入塔283的顶部,形成回流液流。从管道286来的液流的未冷凝部份中主要含有乙醇和水,经过管道292进入另一个冷凝器293进行冷凝,同时用管道294向冷凝器293提供冷却水。得到的冷凝物收集于桶295,然后用泵297经管道296循环进入二级酯化反应器260,261。标记号码316是连接到真空泵的一个接头(未显示出)。

塔283的底部产物经管道298回收,其中其除了含有其它少量包括马来酸、富马酸二乙酯、富马酸单乙酯和富马酸的杂质外,基本上含有马来酸二乙酯和马来酸单乙酯的混合物。

在管道298里的酯液流,用泵299灌注到纯化装置304,这可以按共同待批欧洲专利申请号(案(case)86079)文件所提出的技术来操作。这个纯化装置304可以进一步包括用于从富马酸二乙酯中分离马来酸二乙酯的分离装置。含有马来酸二乙酯和马来酸单乙酯的循环液流是从纯化装置304经管道305和306而返回的。清洗的流液进入管道307。含有

马来酐的冷凝物经管道303循环到单酯化反应器203。主要含有乙醇和水的混合物经管道308循环到塔283。

不含酸的马来酸二乙酯,可能含有少量富马酸二乙酯,从纯化装置304经管道309回收,并通到汽相氢化装置285中,这个可以按在欧洲专利-A-0143634;WO-A-86/03189或WO-A-86/07358中叙述的方法来进行操作。装置205是用管道310提供氢气。这个装置包括回收产品的部份,例如一个用于按共同待批欧洲专利申请号(案(case)86040)提到的操作的设计。

从氢化装置285中回收的下列流液为进入管道311的四氢呋喃、进入管道312γ-丁内酯和进入管道313的1,4-丁二醇。少量正丁醇和“较高沸点物”分别经管道314和315回收。

在图6的装置中,马来酐经管道401进入单酯化反应器402,并经管道401向每个反应器中提供含醇液流。反应器402也通过管道401被提供从管道404来的含有回收的马来酐和马来酸二乙酯。单酯化反应器402中带有搅拌器405、冷却盘管406(双重用于作为起动装置时的蒸汽加热盘管),和出品通道407。在反应器402中,于不存在催化剂的条件下,马来酐与乙醇反应制备马来酸单乙酯。从反应器402来的液体反应混合物排放到管道408,用泵409灌注到蒸汽加热器410。从加热器410来的向上液流与包括从管道411和管道412来的两个流液混合。该混合液流经管道413进入初级酯化反应器414,反应器内装置有酸性离子交换树脂床,如Amberlyst 16。在反应器414中进行马来酸单乙醇与乙醇之间的反应,生成马来酸二乙酯。

经由管道415从初级酯化区414回收酯化产品混合物中间体,该中间体在进入闪蒸塔417前,于蒸汽加热器416中加热。从导向乙醇回收塔419的塔417的顶部管道418回收汽化流,该汽化流主要含乙醇和水,还含少量的乙醚(还含四氢呋喃和微量马来酸二乙酯,其存在于进

入单酯化区402的循环流体中,在下文将描述)。管道420也提供水,该水乙被用作于装置的冷凝器中并且包括从装置的其它所回收的含流体的水。塔419顶部管道421的产物由冷凝器422来冷凝,该产物主要含有乙醇和较少量的水,乙醚和四氢呋喃。所得冷凝物收集于桶423中,部分经由管道424通过泵425回到塔418来形成一般回流流体,同时其余部分经管道426进入醚回收塔427。塔419底部的部分产物经428用泵429经再沸堵430和管道431被循环至塔419。这管道428中的底部产物主要是水,还含有一些乙醇和马来酸二乙酯。管道428中的其余底部产物进入管道432,由冷却器433冷却,然后通入到水处理装置(图中未显示)。

由醚回收塔427顶部管道434回收得到的汽化流包括乙醚和少量的乙醇,水和四氢呋喃。借助冷凝器435来进行冷凝,所得冷凝物收集于桶436中,其一部分作为回流液用泵438经437循环回塔427,同时,其余部分经管道439进入冷却器440,然后贮藏。

标记号码441和442分别代表冷凝桶423和436的排气管。

在管道443中的醚回收塔427的底部产物主要含乙醇,以及含少量的水和四氢呋喃以及乙醚,其中一部分用泵466使其经由再沸器444从管道445回到塔427,其余部分循环至管道447进一步同乙醇混合在管道403中形成流体。

闪蒸塔417的底部产物经管道449进入二级酯化反应器450。反应器装有搅拌器451和喷雾器452,喷雾器同管道453相连并且经此管道提供乙醇蒸汽给反应器450。在反应器450中进一步发生马来酸单乙酯同醇的反应,得到额外的马来酸二乙酯。含循环乙醇的流体经管道454返回到反应器。

用存在于反应器450中的向上流动的乙醇蒸汽,在管道455中汽提酯化作用生成的水。使蒸汽于冷凝器456冷凝并进入桶457中,可从桶

457用泵458经管道412被循环到初级酯化反应器402中。标记号码459代表桶457的排气管。

管道460回收到的液体混合物产物,其主要含马来酸二乙酯,较少量的马来酸单乙酯,以及一些乙醇,水和微量的乙醚和四氢呋喃。该产物用泵461经减压阀462被打入闪蒸塔463中,该塔中是真空下操作。管道464中的顶部流经管道454循环到二级酯化反应器,该顶部流除含一些马来酸二乙酯和微量马来酸单乙酸外,还含乙醇和水。

塔463所得底部产物用泵467经465打入马来酸二乙酯纯化装置466。根据与本申请同时申请的共同待批的欧洲专利申请(案号86079)马报告来操作装置466。最好在装非中包括用于从富马酸二乙酯中分离与来酸二乙酯的蒸馏塔。在管道468中回收无马来酸二乙酯的酸并且通入到汽相氢化装置469。这所根据EP-A-0143634,WO-A-86/03189或WO-A-86/07358描述的方法来操作,并由管道470提供氢。装置包括一个产物回收区,例如按与本案同时申请的共同待批的欧洲专利申请(案号86040)描述的方法来设计操作。从装置469中,管道471中回收到四氢呋喃流,管道472回收到γ-丁内酯流体管道473得1,4-丁二醇,管道474中回收到少量的“较高沸点”物。

除在氢化装置469的产物回收区提供回收正丁醇副产物外(如装置图5),塔475中供有装置469回收经476管道和经管道477配制乙醇而来的“低沸物”的混合物,其中包括乙醇和正丁醇,管道476中的混合液流经蒸馏上部得到管道479的汽化流体该流经480至加热器481,然后经由管道453进入二级酯化反应器450。管道479的其余汽化流进入冷凝器482。所得冷凝物经管道483收集于桶484,其中部分作为回流液经管道485,用泵486被返回到塔475中,其余部分经管道448同管道447汇合。标记号码487是桶484的排气管。在氢化装置469中作为副产物得到的正丁醇流是经由管道488从塔475的底部回收的。该流的一部分

通过再沸器490经489返回塔475,其余的经由491被贮藏起来。

从马来酸乙二酯的纯化装置466中,由管道492回收到一流液,其含有乙醇,马来酸二乙酯水和马来酐的混合物还含有微量的四氢呋喃乙醚,马来酸和富马酸。上面所得流液同管道464的物质混合,在管道454中形成流液。从马来酸二乙酯纯化装置466还能回到一流液,其含有除微量的乙醇和水外,主要含马来酐和马来酸二乙酯,这部分经管道404被循环至单酯化反应器402。经管道463从装置466回收到的另外的流液是含有马来酸单乙酯和马来酸二乙酯以及少量“较高沸点物”的混合物,其中部分在管道494中清洗,其余部分经管道495被返回到初级酯化反应器414中。

在下表面中列出图6装置中某些较重要液流的组合物以及一些具体的操作条件。(表中,“THF”是指四氢呋喃,“DEE”是乙醚;此外,术语“马来酸单乙酯”和“马来酸二乙酯”分别包括少量富马酸单乙酯和富马酸二乙酯)。

表

管道号 401 403 403 408 413 415 449 453 4544 460

流速(千

克摩尔/

小时)

乙醇 - 134.1 0.3 52.2 305.9 238.9 13.5 159.0 39.1 33.0

水 - 25.5 微量 23.5 90.5 155.8 14.3 14.3 7.1 8.9

四氢呋喃 - 1.0 - 1.0 1.7 1.7 微量 微量 微量 微量

乙醚 - 0.5 - 0.5 1.5 2.9 微量 0.2 微量 微量

马来酐 77.2 - 7.0 - - - - - 1.6 -

马来酸 - - 微量 12.5 12.5 - - - 微量 -

富马酸 - - - 0.1 0.1 - - - - -

马来酸 - - - 61.1 73.5 35.0 35.0 - 微量 20.9

单乙酯

马来酯 - - 2.7 13.2 30.6 81.6 81.5 - 5.6 99.1

二乙酯

“高沸 - - - - 1.4 1.7 1.7 - - 1.9

物”

温度 60 40 91 90 100 119 157 108 10 115

(℃)

压力 6.0 6.0 6.0 6.5 5.0 1.8 1.8 1.1 1.1

(巴)

本技术人员能很容易地看出,所描述的装置形式能方便地改进成操作C1至C4的烷基醇,制备得到不同于马来酸二乙酯的马来酸二(C1至C4)烷基酯。例如,在图1至图4的装置里,由于甲酸同水不形成共沸物,因此,分离管10中的顶部产物的水能用蒸馏来达到,而不需要分离脱水

装置33来产生足够“无水”甲酸流液供管道25。

当用正丙醇来制备马来酸二正丙酯时,由于正丙醇同乙醇一样与水形成单相的共沸物,因此几乎不需要对本发明装置进行修改。

正丁醇同水也形成共沸物,不过在冷却下分离成二相,因此在图1至图4的装置中,能够使用顷析方法在管道30中来形成“无水”正丁醇,用于马来酸二正丁酯的制备。

Claims (32)

1、一种马来酸二烷基酯的制备方法,在单酯化区里,马来酐同烷基醇反应形成相应的马来酸单烷基酯,接着所得的马来酸单烷基酯同烷基醇进一步反应生成相应的马来酸二烷基酯,其中包括把含所说马来酸单烷基酯的第一液流料提供给装填有固体酯化催化剂填料的二级酯化区;把含所说烷基醇的第二料液流提供到所说二级酯化区;维持所说二级酯化区于足够高的温度,来形成或维持区域里的含所说烷基醇的蒸汽流;在有所说催化剂的存在下,上说第一液体料在所说二级酯化区里同所说蒸气流直接接触,回收所说二级酯化区内的流动的汽化流,除含有汽化烷基醇外,汽化流还含有汽化的水,该水是由上说二级酯化区中所说马来酸单烷基酯同所说烷基醇酯化反应产生的;从所说二级酯化区中回收含烷基醇的液体产物。

2、根据权利要求1的方法,其中所说第一液料是连续提供给所说二级酯化区,并且是连续地从该区回收所说液体产物。

3、根据权利要求1或2的方法,其中所说第二料液是以汽化状态提供给所说二级酯化区的。

4、根据权利要求1或2的方法,其中所说第二料液是以液态提供给所说二级酯化区。

5、根据权利要求1至4任一项的方法,其中所说二级酯化区包括一个装填有固定的离子交换树脂填料的反应器,该树脂填料含有选自磺酸基和羧酸基的酸性基团。

6、根据权利要求5的方法,其中所说固定的离子交换树脂包含用金属级网封住的组件,每一组件含有一些所说树脂的球珠。

7、根据权利要求1至6任何一项方法,其中所说蒸汽流是以逆流于所说第一液体通过所说二级酯化区。

8、根据权利要求5至7任何一项方法,其中所说第二料液的含水量是少于约1%摩尔。

9、根据权利要求1至4任何一项方法,其中所说二级酯化区含有一个装填有离子交换树脂填料的搅拌反应罐,该树脂含有选自磺酸基和羧酸基的酸性基团。

10、根据权利要求9的方法,其中所说第二料液的含水量是少于约15%摩尔。

11、根据权利要求1至4任一方法,其中所用串联连接的多个所说二级酯化区,每个所说二级酯化区包含一个装填有离子交换树脂填料的反应器,该树脂填料是含有选自磺酸基和羧酸基的酸性基团。

12、根据权利要求11的方法,其中所说的反应器中的至少一个是搅拌反应罐。

13、根据权利要求11或12的方法,其中提供给最后一个所说二级酯化区的第二料液中的含水量要低于其前面各个第二料液的含水量,各第二料液是提供供给前所说多个二级酯化区中的一个。

14、根据权利要求11至13任何一项的方法,其中进入所说最后二级酯化区中的第二料液的含水量是低于约1%摩尔。

15、根据权利要求11至14任何一项的方法,其中提供给所说每一个多个二级酯化区的各个第二料液中含水量是按顺序依次的递减。

16、根据权利要求11至15任何一项的方法,其中进入(或每一个)位于所说最后二级酯化区前的所说二级酯化区的第二料液包含来自紧接着位于的二级酯化区的汽化的产物流。

17、根据权利要求16的方法,其中进入(或每一个)位于所说最后二级酯化区前的所说二级酯化区的第二料液包含液体冷凝物,该冷凝物是从紧接着位于的二级酯化区经冷凝汽化产品流得到的。

18、根据权利要求16,其中进入(或每一个)位于所说最后二级酯化区前的所说二级酯化区的第二料液包含汽化流,该汽化流是从紧接着位于的二级酯化区的汽化产物流压缩得到。

19、根据权利要求1至18任何一项的方法,其中第一液料除含有马来酸单烷基酯外,还含有至少小量的马来酸二烷基酯。

20、根据权利要求19的方法,其中第一液料的马来酸二烷基酯含量是约60%摩尔至约80%摩尔。

21、根据权利要求1至20任何一项的方法,其中烷基醇是乙醇,马来酸单烷基酯是马来酸单乙酯,马来酸二烷基酯是马来酸二乙酯。

22、根据权利要求21的方法,其中单酯化反应区生成的马来酸单乙酯在初级酯化区里同乙醇反应,所说初级酯化区装有固体酯化催化剂填料,并在其内于第一蒸馏步骤蒸馏所得酯化中间体产物,从含有马来酸单和二乙酯的混合物中分离出含乙醇和水的混合液,如果只有一个二级酯化区,那么,该混合物作为第一液料进入所说二级酯化区,如果有多于一个的二级酯化区,那么该混合物进入到第一个所说二级酯化区。

23、根据权利要求22的方法,其中提供给所说初级酯化区的反应混合物中的马来酸单乙酸与乙醇摩尔比如此选择,使得第一蒸馏步骤得到的乙醇/水混合物比共沸混合物的水要多,该共沸混合物是在第一蒸馏步骤的蒸馏压力下产生的。

24、根据权利要求23的方法,其中第一蒸馏步骤得到的乙醇/水混合物,在第二蒸馏步骤中重蒸馏再得到乙醇和水的顶部馏出混合物及水和少量马来酸二乙酯的底部产物混合物,所得到的顶部馏出物含水量比提供给第二蒸馏步骤的乙醇/水混合物含水量要少。

25、根据权利要求24的方法,其中对第二蒸馏步骤所得的部分顶部产物进行脱水,得到用作为第二料液的干燥的乙醇液流,如果只有一个二级酯化区,把这液流提供给所说二级酯化区,如果有多于一个的所说二级酯化区,则提供到最后一个所说多个二级酯化区。

26、根据权利要求25的方法,其中使用膜或分子筛进行脱水。

27、根据权利要求25或26的方法,其中把脱水步骤中作为副产物得到的富水部分循环到第二蒸馏步骤。

28、根据权利要求25至27任何一项的方法,其中把第二蒸馏步骤所得的底部产物分离成二个液层,并且其中所得的有机层从所说至少一个二级酯化区循环至本操作的上游。

29、根据权利要求28的方法,其中所得的水层被用作为含水中和区的配制水,二级酯化区得到的马来酸二乙酯是途经该中和区的。

30、根据权利要求25至29任何一项的方法,其中把第二蒸馏步骤得的顶部产品的另一部分循环到所说初级酯化级,提供配制醇。

31、根据权利要求22的方法,其中二级酯化区包含一个装有离子交换树脂填料的搅拌反应罐,该树脂填料含有磺酸基团,并且第二料液的含水量是低于约15%摩尔。

32、根据权利要求23的方法,其中冷凝来自二级酯化区的汽化流并且把其循环到初级酯化区。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB868618888A GB8618888D0 (en) | 1986-08-01 | 1986-08-01 | Process |

| GB8618888 | 1986-08-01 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN87105388A true CN87105388A (zh) | 1988-03-09 |

| CN1025329C CN1025329C (zh) | 1994-07-06 |

Family

ID=10602120

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN87105388A Expired - Lifetime CN1025329C (zh) | 1986-08-01 | 1987-07-31 | 马来酸二烷基酯的制备方法 |

Country Status (15)

| Country | Link |

|---|---|

| US (1) | US4795824A (zh) |

| EP (1) | EP0255399B1 (zh) |

| JP (1) | JPH0813784B2 (zh) |

| KR (2) | KR880002797A (zh) |

| CN (1) | CN1025329C (zh) |

| AT (1) | ATE73441T1 (zh) |

| AU (1) | AU592464B2 (zh) |

| CA (1) | CA1294630C (zh) |

| DE (1) | DE3777275D1 (zh) |

| ES (1) | ES2031132T3 (zh) |

| GB (1) | GB8618888D0 (zh) |

| GR (1) | GR3004365T3 (zh) |

| IN (1) | IN170126B (zh) |

| MX (1) | MX168898B (zh) |

| NZ (1) | NZ221286A (zh) |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101314564A (zh) * | 2007-06-01 | 2008-12-03 | 上海焦化有限公司 | 马来酸二甲酯的制备方法 |

| CN101939285A (zh) * | 2008-01-24 | 2011-01-05 | 多尔夫凯塔尔化学制品(I)私人有限公司 | 利用羧酸酯从原料烃中去除金属的方法 |

| CN103360252A (zh) * | 2012-04-01 | 2013-10-23 | 中国石油化工股份有限公司 | 马来酸二甲酯的生产方法 |

| CN103360253A (zh) * | 2012-04-01 | 2013-10-23 | 中国石油化工股份有限公司 | 生产马来酸二甲酯的方法 |

| CN107531610A (zh) * | 2015-04-28 | 2018-01-02 | 庄信万丰戴维科技有限公司 | 回收琥珀酸二烷基酯或马来酸二烷基酯的方法 |

| CN112961058A (zh) * | 2021-02-08 | 2021-06-15 | 宁波窦氏化学科技有限公司 | 一种制备马来酸二醇酯的工艺方法 |

| CN113166025A (zh) * | 2018-11-23 | 2021-07-23 | Gs加德士公司 | 烷基羧酸酯的制备方法及烷基羧酸酯的制备装置 |

| CN114933531A (zh) * | 2022-06-07 | 2022-08-23 | 中建安装集团有限公司 | 一种悬浮催化精馏制备顺丁烯二酸二甲酯的方法及装置 |

Families Citing this family (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4740272A (en) * | 1987-03-31 | 1988-04-26 | Davy Mckee (London) Limited | Separation of monoalkyl maleate from dialkyl maleate |

| BR9007037A (pt) * | 1989-01-17 | 1991-10-22 | Davy Mckee London | Processo para a producao de alcoois graxos |

| CA2045548A1 (en) * | 1989-01-17 | 1990-07-18 | George E. Harrison | Process and apparatus |

| AT400033B (de) * | 1992-03-10 | 1995-09-25 | Biochemie Gmbh | Neues verfahren zur isolierung und reinigung von clavulansäure und zur herstellung von pharmakologisch verträglichen salzen derselben |

| DE4423355A1 (de) * | 1994-07-04 | 1996-01-11 | Bayer Ag | Verfahren zur Herstellung von Maleinsäuredialkylestern |

| AT403375B (de) * | 1995-11-15 | 1998-01-26 | Biochemie Gmbh | Verfahren zur fällung von alkalisalzen der clavulansäure |

| TW366335B (en) * | 1996-03-29 | 1999-08-11 | Kvaerner Process Tech Ltd | Process for the purification of butane-1,4-diol |

| ZA973972B (en) * | 1996-05-14 | 1998-03-23 | Kvaerner Process Tech Ltd | A process for the production of at least one C4 compound selected from butane-1,4-diol, gamma-butyrolactone and tetrahydrofuran. |

| GB9724004D0 (en) | 1997-11-13 | 1998-10-21 | Kvaerner Process Tech Ltd | Process |

| EP0962438B1 (en) | 1998-03-23 | 2001-06-06 | Basf Aktiengesellschaft | Process for the preparation of 1,4-butanediol, butyrolactone and tetrahydrofuran. |

| EP1108702A1 (en) * | 1999-12-13 | 2001-06-20 | Kvaerner Process Technology Limited | Process for the co-production of aliphatic diols and cyclic ethers |

| US6355817B1 (en) | 2000-07-15 | 2002-03-12 | Exxonmobil Chemical Patents Inc. | Optimized catalyst addition to enhance esterification catalyst performance |

| GB0117090D0 (en) * | 2001-07-12 | 2001-09-05 | Kvaerner Process Tech Ltd | Process |

| US7435336B2 (en) * | 2002-10-10 | 2008-10-14 | China Petroleum & Chenical Corporation | Process for carrying out gas-liquid countercurrent processing |

| GB0325530D0 (en) * | 2003-10-31 | 2003-12-03 | Davy Process Techn Ltd | Process |

| GB0421928D0 (en) * | 2004-10-01 | 2004-11-03 | Davy Process Techn Ltd | Process |

| JP2007153814A (ja) * | 2005-12-06 | 2007-06-21 | Mitsubishi Chemicals Corp | ジカルボン酸ジエステルの製造方法 |

| US8685233B2 (en) * | 2006-08-22 | 2014-04-01 | Dork Ketal Chemicals (I) Private Limited | Method of removal of calcium from hydrocarbon feedstock |

| US8689947B2 (en) | 2008-09-11 | 2014-04-08 | Toyota Jidosha Kabushiki Kaisha | Disc brake device |

| EP2379482B1 (de) * | 2008-12-16 | 2015-08-26 | Basf Se | Herstellung von carbonsäureestern unter strippen mit alkohol-dampf |

| WO2012038242A1 (de) | 2010-09-24 | 2012-03-29 | Basf Se | Verfahren zur gewinnung von tetrahydrofuran |

| US9186599B2 (en) | 2010-09-24 | 2015-11-17 | Basf Se | Process for isolating tetrahydrofuran |

| EP2723486A4 (en) * | 2011-06-27 | 2015-04-29 | Burton Rachel | Reactor System |

| GB201115617D0 (en) | 2011-09-09 | 2011-10-26 | Davy Process Techn Ltd | Proacess |

| GB201216653D0 (en) * | 2012-09-18 | 2012-10-31 | Davy Process Techn Ltd | Process |

| FR3012139B1 (fr) * | 2013-10-18 | 2016-08-26 | Arkema France | Unite d'esterification pour la production de methacrylate de methyle brut, procede d'esterification utilisant ladite unite et installation comprenant ladite unite |

| GB201321611D0 (en) | 2013-12-06 | 2014-01-22 | Johnson Matthey Davy Technologies Ltd | Process |

| GB201321627D0 (en) | 2013-12-06 | 2014-01-22 | Johnson Matthey Davy Technologies Ltd | Process |

| CN106083523B (zh) * | 2016-07-05 | 2018-07-27 | 中石化上海工程有限公司 | 生产1,4-丁二醇的方法 |

| CN106187683B (zh) * | 2016-07-05 | 2018-07-24 | 中石化上海工程有限公司 | 1,4-丁二醇的生产方法 |

| CN111848394A (zh) * | 2020-07-22 | 2020-10-30 | 深圳飞扬兴业科技有限公司 | 一种马来酸二元醇单叔丁醚双酯的合成方法及其应用 |

| CN114181038B (zh) | 2021-12-24 | 2022-10-11 | 常州瑞华化工工程技术股份有限公司 | 一种顺酐直接加氢生产1,4-丁二醇并联产丁二酸酐的方法 |

| GB202203264D0 (en) | 2022-03-09 | 2022-04-20 | Johnson Matthey Davy Technologies Ltd | Process for producing a refined 1,4-butanediol stream |

| GB202302059D0 (en) | 2023-02-14 | 2023-03-29 | Johnson Matthey Davy Technologies Ltd | Process for producing dialkyl succinate |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2230226C3 (de) * | 1972-06-21 | 1975-11-20 | Basf Ag, 6700 Ludwigshafen | Verfahren zur kontinuierlichen Herstellung von Dicarbonsäurediestern unter weitgehender Abwasserreinigung |

| US3862147A (en) * | 1972-08-25 | 1975-01-21 | Petro Tex Chem Corp | Maleic anhydride process |

| US4032458A (en) * | 1975-08-08 | 1977-06-28 | Petro-Tex Chemical Corporation | Production of 1,4-butanediol |

| US4314947A (en) * | 1978-12-21 | 1982-02-09 | Basf Aktiengesellschaft | Process for completing the esterification of carboxylic acids with alcohols |

| ZA816748B (en) * | 1980-10-01 | 1982-10-27 | Hoechst Ag | Process for the preparation of an ethyl ester |

| DE3106819A1 (de) * | 1981-02-24 | 1982-09-09 | Basf Ag, 6700 Ludwigshafen | Verfahren zur herstellung von 1,4-butandiol |

| GB8331793D0 (en) * | 1983-11-29 | 1984-01-04 | Davy Mckee Ltd | Process |

| DE3346134A1 (de) * | 1983-12-21 | 1985-07-04 | Basf Ag, 6700 Ludwigshafen | Verfahren zur kontinuierlichen abscheidung von maleinsaeureanhydrid aus gasfoermigen reaktionsgemischen |

-

1986

- 1986-08-01 GB GB868618888A patent/GB8618888D0/en active Pending

-

1987

- 1987-07-31 NZ NZ221286A patent/NZ221286A/xx unknown

- 1987-07-31 CN CN87105388A patent/CN1025329C/zh not_active Expired - Lifetime

- 1987-07-31 US US07/080,060 patent/US4795824A/en not_active Expired - Lifetime

- 1987-07-31 AU AU76388/87A patent/AU592464B2/en not_active Ceased

- 1987-07-31 EP EP87306805A patent/EP0255399B1/en not_active Expired - Lifetime

- 1987-07-31 CA CA000543542A patent/CA1294630C/en not_active Expired - Lifetime

- 1987-07-31 KR KR1019870008395A patent/KR880002797A/ko not_active IP Right Cessation

- 1987-07-31 ES ES198787306805T patent/ES2031132T3/es not_active Expired - Lifetime

- 1987-07-31 MX MX007546A patent/MX168898B/es unknown

- 1987-07-31 IN IN551/MAS/87A patent/IN170126B/en unknown

- 1987-07-31 KR KR87008395U patent/KR950013081Y1/ko not_active IP Right Cessation

- 1987-07-31 DE DE8787306805T patent/DE3777275D1/de not_active Expired - Lifetime

- 1987-07-31 AT AT87306805T patent/ATE73441T1/de not_active IP Right Cessation

- 1987-08-01 JP JP62193634A patent/JPH0813784B2/ja not_active Expired - Lifetime

-

1992

- 1992-04-15 GR GR920400733T patent/GR3004365T3/el unknown

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101314564A (zh) * | 2007-06-01 | 2008-12-03 | 上海焦化有限公司 | 马来酸二甲酯的制备方法 |

| CN101939285A (zh) * | 2008-01-24 | 2011-01-05 | 多尔夫凯塔尔化学制品(I)私人有限公司 | 利用羧酸酯从原料烃中去除金属的方法 |

| CN103360252A (zh) * | 2012-04-01 | 2013-10-23 | 中国石油化工股份有限公司 | 马来酸二甲酯的生产方法 |

| CN103360253A (zh) * | 2012-04-01 | 2013-10-23 | 中国石油化工股份有限公司 | 生产马来酸二甲酯的方法 |

| CN103360252B (zh) * | 2012-04-01 | 2015-04-08 | 中国石油化工股份有限公司 | 马来酸二甲酯的生产方法 |

| CN103360253B (zh) * | 2012-04-01 | 2015-07-15 | 中国石油化工股份有限公司 | 生产马来酸二甲酯的方法 |

| CN107531610A (zh) * | 2015-04-28 | 2018-01-02 | 庄信万丰戴维科技有限公司 | 回收琥珀酸二烷基酯或马来酸二烷基酯的方法 |

| CN107531610B (zh) * | 2015-04-28 | 2021-11-30 | 庄信万丰戴维科技有限公司 | 回收琥珀酸二烷基酯或马来酸二烷基酯的方法 |

| CN113166025A (zh) * | 2018-11-23 | 2021-07-23 | Gs加德士公司 | 烷基羧酸酯的制备方法及烷基羧酸酯的制备装置 |

| CN112961058A (zh) * | 2021-02-08 | 2021-06-15 | 宁波窦氏化学科技有限公司 | 一种制备马来酸二醇酯的工艺方法 |

| WO2022166540A1 (zh) * | 2021-02-08 | 2022-08-11 | 窦和瑞 | 一种制备马来酸二醇酯的工艺方法 |

| CN114933531A (zh) * | 2022-06-07 | 2022-08-23 | 中建安装集团有限公司 | 一种悬浮催化精馏制备顺丁烯二酸二甲酯的方法及装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| ATE73441T1 (de) | 1992-03-15 |

| IN170126B (zh) | 1992-02-15 |

| KR950013081Y1 (en) | 1995-10-24 |

| EP0255399A3 (en) | 1988-12-14 |

| EP0255399A2 (en) | 1988-02-03 |

| US4795824A (en) | 1989-01-03 |

| ES2031132T3 (es) | 1992-12-01 |

| JPS6399039A (ja) | 1988-04-30 |

| MX168898B (es) | 1993-06-14 |

| GR3004365T3 (zh) | 1993-03-31 |

| JPH0813784B2 (ja) | 1996-02-14 |

| DE3777275D1 (de) | 1992-04-16 |

| EP0255399B1 (en) | 1992-03-11 |

| NZ221286A (en) | 1989-08-29 |

| CN1025329C (zh) | 1994-07-06 |

| CA1294630C (en) | 1992-01-21 |

| GB8618888D0 (en) | 1986-09-10 |

| KR880002797A (ko) | 1988-05-11 |

| AU7638887A (en) | 1988-02-04 |

| AU592464B2 (en) | 1990-01-11 |

| KR880022642U (ko) | 1988-12-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1025329C (zh) | 马来酸二烷基酯的制备方法 | |

| US6262285B1 (en) | Process for dry synthesis and continuous separation of a fatty acid methyl ester reaction product | |

| CA2045548A1 (en) | Process and apparatus | |

| CN1040424C (zh) | 生产对苯二甲酸的方法 | |

| JPH04504408A (ja) | 脂肪族アルコールの製造方法 | |

| EP2013319A1 (en) | Method and apparatus for preparing fatty acid alkyl ester using fatty acid | |

| JP2004513160A (ja) | 多塩基性酸のエステルの製造法 | |

| JPH01283251A (ja) | 脂肪酸の連続エステル化方法 | |

| CN1878743A (zh) | 一元,二元或多元羧酸酯的制备方法 | |

| CN105176696A (zh) | 使用脂肪酸制备脂肪酸烷基酯的方法 | |

| CN1125026C (zh) | 制备γ-丁内酯、丁-1,4-二醇和四氢呋喃的方法 | |

| US8022236B2 (en) | Fatty acid alkyl ester production from oleaginous seeds | |

| TW201527275A (zh) | 方法 | |

| CN102292314B (zh) | 提纯在丙烯酸n,n-二甲基氨基乙基酯的合成中产生的共沸级分的方法 | |

| MX2012010806A (es) | Procedimiento de obtencion de un ester de acido carboxilico. | |

| KR100339973B1 (ko) | 메틸아세테이트의 가수분해 방법 및 장치 | |

| US2521742A (en) | Method of treating low-grade fatty materials | |

| EP0255401B1 (en) | Process | |

| KR950013081B1 (ko) | 디알킬 말리에이트의 제조방법 | |

| CN107531610B (zh) | 回收琥珀酸二烷基酯或马来酸二烷基酯的方法 | |

| CN101092358B (zh) | 丁二酸二异丙酯的间歇制备方法 | |

| CN101691325B (zh) | 羰基化制醋酐的所需原料的制备方法及装置 | |

| GB2096133A (en) | Production of tetraacetylethylene diamine | |

| JP3489592B2 (ja) | エステル類の製造方法 | |

| TW340111B (en) | Improved process for preparing unsaturated carboxylic acid esters and novel apparatus for preparing the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| C15 | Extension of patent right duration from 15 to 20 years for appl. with date before 31.12.1992 and still valid on 11.12.2001 (patent law change 1993) | ||

| C17 | Cessation of patent right |