CN116426099A - 一种海水降解薄膜及其制备方法 - Google Patents

一种海水降解薄膜及其制备方法 Download PDFInfo

- Publication number

- CN116426099A CN116426099A CN202310441598.7A CN202310441598A CN116426099A CN 116426099 A CN116426099 A CN 116426099A CN 202310441598 A CN202310441598 A CN 202310441598A CN 116426099 A CN116426099 A CN 116426099A

- Authority

- CN

- China

- Prior art keywords

- seawater

- film

- weight

- degradation

- antioxidant

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 230000015556 catabolic process Effects 0.000 title claims abstract description 91

- 238000006731 degradation reaction Methods 0.000 title claims abstract description 91

- 239000013535 sea water Substances 0.000 title claims abstract description 85

- 238000002360 preparation method Methods 0.000 title abstract description 17

- 239000000463 material Substances 0.000 claims abstract description 51

- 229920000379 polypropylene carbonate Polymers 0.000 claims abstract description 28

- 229920002261 Corn starch Polymers 0.000 claims abstract description 19

- 239000008120 corn starch Substances 0.000 claims abstract description 19

- 150000001451 organic peroxides Chemical class 0.000 claims abstract description 10

- 238000002156 mixing Methods 0.000 claims description 52

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 claims description 36

- 229920000881 Modified starch Polymers 0.000 claims description 27

- 238000010096 film blowing Methods 0.000 claims description 27

- WNLRTRBMVRJNCN-UHFFFAOYSA-N adipic acid Chemical compound OC(=O)CCCCC(O)=O WNLRTRBMVRJNCN-UHFFFAOYSA-N 0.000 claims description 24

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 claims description 22

- 239000004594 Masterbatch (MB) Substances 0.000 claims description 20

- JKIJEFPNVSHHEI-UHFFFAOYSA-N Phenol, 2,4-bis(1,1-dimethylethyl)-, phosphite (3:1) Chemical compound CC(C)(C)C1=CC(C(C)(C)C)=CC=C1OP(OC=1C(=CC(=CC=1)C(C)(C)C)C(C)(C)C)OC1=CC=C(C(C)(C)C)C=C1C(C)(C)C JKIJEFPNVSHHEI-UHFFFAOYSA-N 0.000 claims description 16

- BGYHLZZASRKEJE-UHFFFAOYSA-N [3-[3-(3,5-ditert-butyl-4-hydroxyphenyl)propanoyloxy]-2,2-bis[3-(3,5-ditert-butyl-4-hydroxyphenyl)propanoyloxymethyl]propyl] 3-(3,5-ditert-butyl-4-hydroxyphenyl)propanoate Chemical compound CC(C)(C)C1=C(O)C(C(C)(C)C)=CC(CCC(=O)OCC(COC(=O)CCC=2C=C(C(O)=C(C=2)C(C)(C)C)C(C)(C)C)(COC(=O)CCC=2C=C(C(O)=C(C=2)C(C)(C)C)C(C)(C)C)COC(=O)CCC=2C=C(C(O)=C(C=2)C(C)(C)C)C(C)(C)C)=C1 BGYHLZZASRKEJE-UHFFFAOYSA-N 0.000 claims description 16

- 239000001361 adipic acid Substances 0.000 claims description 12

- 235000011037 adipic acid Nutrition 0.000 claims description 12

- 238000003756 stirring Methods 0.000 claims description 12

- 229920002472 Starch Polymers 0.000 claims description 10

- 235000019698 starch Nutrition 0.000 claims description 10

- 239000008107 starch Substances 0.000 claims description 10

- FBPFZTCFMRRESA-FSIIMWSLSA-N D-Glucitol Natural products OC[C@H](O)[C@H](O)[C@@H](O)[C@H](O)CO FBPFZTCFMRRESA-FSIIMWSLSA-N 0.000 claims description 8

- 235000021355 Stearic acid Nutrition 0.000 claims description 8

- 239000003795 chemical substances by application Substances 0.000 claims description 8

- 235000011187 glycerol Nutrition 0.000 claims description 8

- 239000003607 modifier Substances 0.000 claims description 8

- QIQXTHQIDYTFRH-UHFFFAOYSA-N octadecanoic acid Chemical compound CCCCCCCCCCCCCCCCCC(O)=O QIQXTHQIDYTFRH-UHFFFAOYSA-N 0.000 claims description 8

- OQCDKBAXFALNLD-UHFFFAOYSA-N octadecanoic acid Natural products CCCCCCCC(C)CCCCCCCCC(O)=O OQCDKBAXFALNLD-UHFFFAOYSA-N 0.000 claims description 8

- 239000000600 sorbitol Substances 0.000 claims description 8

- 239000008117 stearic acid Substances 0.000 claims description 8

- 238000001816 cooling Methods 0.000 claims description 7

- 239000006185 dispersion Substances 0.000 claims description 7

- 239000005038 ethylene vinyl acetate Substances 0.000 claims description 7

- 238000005469 granulation Methods 0.000 claims description 7

- 230000003179 granulation Effects 0.000 claims description 7

- 229920001200 poly(ethylene-vinyl acetate) Polymers 0.000 claims description 7

- 239000003963 antioxidant agent Substances 0.000 claims description 6

- 230000003078 antioxidant effect Effects 0.000 claims description 6

- 229920001577 copolymer Polymers 0.000 claims description 6

- 239000000155 melt Substances 0.000 claims description 6

- 238000002844 melting Methods 0.000 claims description 6

- 230000008018 melting Effects 0.000 claims description 6

- 239000004014 plasticizer Substances 0.000 claims description 6

- 239000012528 membrane Substances 0.000 claims description 5

- 239000000203 mixture Substances 0.000 claims description 4

- WSQZNZLOZXSBHA-UHFFFAOYSA-N 3,8-dioxabicyclo[8.2.2]tetradeca-1(12),10,13-triene-2,9-dione Chemical compound O=C1OCCCCOC(=O)C2=CC=C1C=C2 WSQZNZLOZXSBHA-UHFFFAOYSA-N 0.000 claims description 3

- FBPFZTCFMRRESA-JGWLITMVSA-N D-glucitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-JGWLITMVSA-N 0.000 claims description 3

- 238000007664 blowing Methods 0.000 claims description 3

- 238000004519 manufacturing process Methods 0.000 claims description 3

- 229920005586 poly(adipic acid) Polymers 0.000 claims description 3

- 229920001707 polybutylene terephthalate Polymers 0.000 claims description 3

- -1 polypropylene carbonate Polymers 0.000 claims description 3

- 229920001606 poly(lactic acid-co-glycolic acid) Polymers 0.000 abstract description 27

- 101710108497 p-hydroxybenzoate hydroxylase Proteins 0.000 abstract description 25

- 229920001896 polybutyrate Polymers 0.000 abstract description 25

- 229910052799 carbon Inorganic materials 0.000 abstract description 11

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 abstract description 9

- 239000002131 composite material Substances 0.000 abstract description 8

- 230000004048 modification Effects 0.000 abstract description 5

- 238000012986 modification Methods 0.000 abstract description 5

- 238000012545 processing Methods 0.000 abstract description 5

- 238000005516 engineering process Methods 0.000 abstract description 4

- 239000000654 additive Substances 0.000 abstract description 3

- 230000000996 additive effect Effects 0.000 abstract description 3

- 230000000052 comparative effect Effects 0.000 description 73

- 238000000034 method Methods 0.000 description 10

- 230000004580 weight loss Effects 0.000 description 10

- 239000004698 Polyethylene Substances 0.000 description 9

- 239000012634 fragment Substances 0.000 description 9

- 238000012360 testing method Methods 0.000 description 9

- 229920002521 macromolecule Polymers 0.000 description 8

- 229920000426 Microplastic Polymers 0.000 description 6

- 230000008859 change Effects 0.000 description 6

- 230000003247 decreasing effect Effects 0.000 description 6

- 238000000465 moulding Methods 0.000 description 5

- 229920003023 plastic Polymers 0.000 description 5

- 239000004033 plastic Substances 0.000 description 5

- 229920000747 poly(lactic acid) Polymers 0.000 description 5

- 239000004626 polylactic acid Substances 0.000 description 5

- 238000007789 sealing Methods 0.000 description 5

- 230000009467 reduction Effects 0.000 description 4

- CTNICFBTUIFPOE-UHFFFAOYSA-N 2-(4-hydroxyphenoxy)ethane-1,1-diol Chemical compound OC(O)COC1=CC=C(O)C=C1 CTNICFBTUIFPOE-UHFFFAOYSA-N 0.000 description 3

- 238000006065 biodegradation reaction Methods 0.000 description 3

- 239000002699 waste material Substances 0.000 description 3

- 230000007071 enzymatic hydrolysis Effects 0.000 description 2

- 238000006047 enzymatic hydrolysis reaction Methods 0.000 description 2

- QIGBRXMKCJKVMJ-UHFFFAOYSA-N 1,4-Benzenediol Natural products OC1=CC=C(O)C=C1 QIGBRXMKCJKVMJ-UHFFFAOYSA-N 0.000 description 1

- DHTGRDDBCWWKQJ-UHFFFAOYSA-N 2-(2,2-dihydroxyethoxy)ethane-1,1-diol Chemical compound OC(O)COCC(O)O DHTGRDDBCWWKQJ-UHFFFAOYSA-N 0.000 description 1

- XKZQKPRCPNGNFR-UHFFFAOYSA-N 2-(3-hydroxyphenyl)phenol Chemical compound OC1=CC=CC(C=2C(=CC=CC=2)O)=C1 XKZQKPRCPNGNFR-UHFFFAOYSA-N 0.000 description 1

- 241000251730 Chondrichthyes Species 0.000 description 1

- 229920001634 Copolyester Polymers 0.000 description 1

- AEMRFAOFKBGASW-UHFFFAOYSA-N Glycolic acid Chemical group OCC(O)=O AEMRFAOFKBGASW-UHFFFAOYSA-N 0.000 description 1

- 241001465754 Metazoa Species 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 1

- 241000270666 Testudines Species 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000012752 auxiliary agent Substances 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 239000008280 blood Substances 0.000 description 1

- 210000004369 blood Anatomy 0.000 description 1

- 238000000071 blow moulding Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 239000007857 degradation product Substances 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000013467 fragmentation Methods 0.000 description 1

- 238000006062 fragmentation reaction Methods 0.000 description 1

- 125000000687 hydroquinonyl group Chemical group C1(O)=C(C=C(O)C=C1)* 0.000 description 1

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 1

- 150000002466 imines Chemical group 0.000 description 1

- 238000001746 injection moulding Methods 0.000 description 1

- 239000010977 jade Substances 0.000 description 1

- 229920001684 low density polyethylene Polymers 0.000 description 1

- 239000004702 low-density polyethylene Substances 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 239000013502 plastic waste Substances 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 235000002639 sodium chloride Nutrition 0.000 description 1

- 239000011780 sodium chloride Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 238000010998 test method Methods 0.000 description 1

- 229920001169 thermoplastic Polymers 0.000 description 1

- 239000004416 thermosoftening plastic Substances 0.000 description 1

- PAPBSGBWRJIAAV-UHFFFAOYSA-N ε-Caprolactone Chemical group O=C1CCCCCO1 PAPBSGBWRJIAAV-UHFFFAOYSA-N 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/18—Manufacture of films or sheets

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2367/00—Characterised by the use of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Derivatives of such polymers

- C08J2367/02—Polyesters derived from dicarboxylic acids and dihydroxy compounds

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2403/00—Characterised by the use of starch, amylose or amylopectin or of their derivatives or degradation products

- C08J2403/02—Starch; Degradation products thereof, e.g. dextrin

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2467/00—Characterised by the use of polyesters obtained by reactions forming a carboxylic ester link in the main chain; Derivatives of such polymers

- C08J2467/04—Polyesters derived from hydroxy carboxylic acids, e.g. lactones

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2469/00—Characterised by the use of polycarbonates; Derivatives of polycarbonates

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08K—Use of inorganic or non-macromolecular organic substances as compounding ingredients

- C08K5/00—Use of organic ingredients

- C08K5/04—Oxygen-containing compounds

- C08K5/14—Peroxides

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W90/00—Enabling technologies or technologies with a potential or indirect contribution to greenhouse gas [GHG] emissions mitigation

- Y02W90/10—Bio-packaging, e.g. packing containers made from renewable resources or bio-plastics

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Compositions Of Macromolecular Compounds (AREA)

- Biological Depolymerization Polymers (AREA)

Abstract

本发明提供一种海水降解薄膜及其制备方法,涉及生物降解薄膜技术领域;本发明提供的海水降解薄膜,以生物基海水降解材料PLGA、PHBH和玉米淀粉为主基材,在保证海水降解特性的同时,大幅度降低材料的碳排放量;同时,在配方体系中加入降解周期较长的生物降解材料,包括低碳排放的PPC和柔韧性极佳的PBAT,以保障最终所制薄膜具备满足流转要求的货架期;此外,本发明以降解材料多元复合改性技术为基础,选用反应性助剂有机过氧化物突破解决PLGA、PHBH、PPC、PBAT和玉米淀粉多相界面间的相容性问题,并为PLGA和PHBH的加工稳定性提供保障,制备出力学性能优异的复合材料。

Description

技术领域

本发明涉及生物降解薄膜技术领域,尤其涉及一种海水降解薄膜及其制备方法。

背景技术

据统计,全球每年有超过800万吨的塑料被遗弃在海洋中,占海洋垃圾的80%。如此大量的废弃塑料进入海洋会严重危害海洋生物的安全,此前已有相当多的报道,在海龟、鲨鱼等海洋动物的体内发现了大量的废弃塑料。此外,随着时间的推移,海洋中的塑料垃圾会粉化为微塑料,进入海盐中,并最终富集到人类体内,目前已有报到表明,在人体的血液里已发现了大量微塑料。因此,海洋中塑料污染的治理已刻不容缓。

海水降解材料的推广使用被认为是解决海洋塑料污染最为根本和有效的途径,因此,海水降解材料的研究近年来已然成为众多科研工作者关注的热点。例如申请公布号为CN113307959A的发明专利通过在PBS主链上引入亚胺结构提高其亲水性能,降低PBS的海水降解活化能,从而提高PBS的海水降解速率。制备出的PBS共聚酯材料海水可降解、周期可调控,应用前景良好。申请公布号为CN113121803A的发明专利通过在PEF主链上引入乙醇酸结构提高其海水非酶促水解作用,引入己内酯结构提高其海水酶促水解作用,从而提高PEF的海水降解速率。申请公布号为CN108624020A的发明专利将热塑性改性后的聚乙烯醇、聚酯和相容剂按比例混匀,经挤出造粒,注塑得到使用周期和降解周期可调的海水降解材料。

以上发明均提供了综合性能不错的海水降解材料,但均是以石油基树脂为基材,整体的碳排放量较高。

发明内容

本发明要解决的技术问题是:为了解决现有技术中海水降解材料的碳排放量高的问题,本发明提供一种海水降解薄膜,该海水降解薄膜以生物基海水降解材料PLGA、PHBH和玉米淀粉为主基材,在保证海水降解特性的同时,大幅度降低材料的碳排放量,解决了现有技术中海水降解材料碳排放量高的问题。

本发明解决其技术问题所采用的技术方案是:

一种海水降解薄膜,按照重量份数计,包括如下组分:

可选地,所述聚乳酸-乙醇酸共聚物的分子量MW≥60000,分子结构单元中GA的质量含量≥80%,熔体流动速率MFR≤7g/10min(190℃,2.16KG),熔点≤175℃。

可选地,所述3-羟基丁酸酯-co-3-羟基己酸酯的分子量MW≥50000,熔体流动速率MFR≤5g/10min(165℃,5KG),熔点≤150℃。

可选地,所述增塑剂选自甘油与山梨醇中的至少一种。

可选地,所述淀粉处理剂选自硬脂酸与多羟基高分子超分散改性剂中的至少一种。

可选地,所述抗氧剂为抗氧剂1010与抗氧剂168的混合物,且所述抗氧剂1010与所述抗氧剂168的质量比为1:2。

本发明的另一目的在于提供一种如上所述的海水降解薄膜的制备方法,包括如下步骤:

S1:按照配方量,将玉米淀粉和淀粉处理剂加入到高速混合机中,于200rpm的转速下混合;再加入增塑剂,于600rpm转速下混合;最后加入己二酸和柠檬酸,于200rpm转速下混合,制备成增塑改性的玉米淀粉;

S2:按照配方量,将聚乳酸-乙醇酸共聚物、3-羟基丁酸酯-co-3-羟基己酸酯、聚碳酸亚丙酯、聚己二酸/对苯二甲酸丁二醇酯、有机过氧化物和白油加入到固定转速为80rpm的拌料机中混合;然后加入乙烯-醋酸乙烯共聚物和抗氧剂,混合;最后加入所述增塑改性的玉米淀粉,混合,搅拌均匀后制备成混合母料;

S3:将所述混合母料加入平行双螺杆挤出机中,熔融共混并风冷切粒,制备出海水降解吹膜料;

S4:将所述海水降解吹膜料吹膜成型,得到海水降解薄膜。

本发明的有益效果是:

本发明提供的海水降解薄膜,以生物基海水降解材料PLGA、PHBH和玉米淀粉为主基材,在保证海水降解特性的同时,大幅度降低材料的碳排放量;同时,在配方体系中加入降解周期较长的生物降解材料,包括低碳排放的PPC和柔韧性极佳的PBAT,以保障最终所制薄膜具备满足流转要求的货架期;薄膜废弃入海后,大部分材料会被海水降解而形成PPC和PBAT的薄膜碎片,因该薄膜碎片具备生物降解的特性,不会对海洋生态造成危害,且最终也不会形成微塑料;此外,本发明以降解材料多元复合改性技术为基础,选用反应性助剂有机过氧化物突破解决PLGA、PHBH、PPC、PBAT和玉米淀粉多相界面间的相容性问题,并为PLGA和PHBH的加工稳定性提供保障,制备出力学性能优异的复合材料。

具体实施方式

现在对本发明作进一步详细的说明。下面描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制,基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

为解决现有技术中海水降解材料的碳排放量高的问题,本发明提供一种海水降解薄膜,按照重量份数计,包括如下组分:

本发明提供的海水降解薄膜,以生物基海水降解材料PLGA、PHBH和玉米淀粉为主基材,在保证海水降解特性的同时,大幅度降低材料的碳排放量;同时,在配方体系中加入降解周期较长的生物降解材料,包括低碳排放的PPC和柔韧性极佳的PBAT,以保障最终所制薄膜具备满足流转要求的货架期;薄膜废弃入海后,大部分材料会被海水降解而形成PPC和PBAT的薄膜碎片,因该薄膜碎片具备生物降解的特性,不会对海洋生态造成危害,且最终也不会形成微塑料;此外,本发明以降解材料多元复合改性技术为基础,选用反应性助剂有机过氧化物突破解决PLGA、PHBH、PPC、PBAT和玉米淀粉多相界面间的相容性问题,并为PLGA和PHBH的加工稳定性提供保障,制备出力学性能优异的复合材料。

为兼顾海水降解薄膜的降解性能与力学性能,本发明优选聚乳酸-乙醇酸共聚物的分子量MW≥60000,分子结构单元中GA的质量含量≥80%,熔体流动速率MFR≤7g/10min(190℃,2.16KG),熔点≤175℃;优选3-羟基丁酸酯-co-3-羟基己酸酯的分子量MW≥50000,熔体流动速率MFR≤5g/10min(165℃,5KG),熔点≤150℃。

本发明优选增塑剂选自甘油与山梨醇中的至少一种;优选淀粉处理剂选自硬脂酸与多羟基高分子超分散改性剂中的至少一种,并具体优选多羟基高分子超分散改性剂为JL-G02FX-P。

本发明的另一目的在于提供一种如上所述的海水降解薄膜的制备方法,包括如下步骤:

S1:按照配方量,将玉米淀粉和淀粉处理剂加入到高速混合机中,于200rpm的转速下混合,优选混合2min;再加入增塑剂,于600rpm转速下混合,优选混合8min;最后加入己二酸和柠檬酸,于200rpm转速下混合,优选混合1min,制备成增塑改性的玉米淀粉;

S2:按照配方量,将聚乳酸-乙醇酸共聚物、3-羟基丁酸酯-co-3-羟基己酸酯、聚碳酸亚丙酯、聚己二酸/对苯二甲酸丁二醇酯、有机过氧化物和白油加入到固定转速为80rpm的拌料机中混合,优选混合30s;然后加入乙烯-醋酸乙烯共聚物和抗氧剂,混合,优选混合30s;最后加入增塑改性的玉米淀粉,混合,优选混合1分钟,搅拌均匀后制备成混合母料;

S3:将混合母料加入平行双螺杆挤出机中,熔融共混并风冷切粒,制备出海水降解吹膜料;优选该步骤中设定双螺杆挤出机1-9区的温度为130℃,180℃,180℃,180℃,175℃,170℃,170℃,170℃,170℃,机头温度为170℃;

S4:将海水降解吹膜料吹膜成型,得到海水降解薄膜;优选采用普通高压PE吹膜机吹膜成型,设置吹膜机1-5区的温度为130℃,180℃,180℃,180℃,180℃,模头温度为175℃,最终得到厚度为40μm,幅宽为600mm的海水降解薄膜。

由于纯淀粉分解温度低于塑化温度,不具备加工流动性,本发明步骤S1通过对玉米淀粉进行增塑改性处理,增加淀粉的可塑性,便于后续吹塑成型;在该步骤中,通过己二酸与柠檬酸复配来与淀粉中的羟基进行酯化,提高疏水性能。

本发明提供的海水降解薄膜的制备方法,过程简单;制备过程中,以生物基海水降解材料PLGA、PHBH和玉米淀粉为主基材,在保证海水降解特性的同时,大幅度降低材料的碳排放量;同时,在配方体系中加入降解周期较长的生物降解材料,包括低碳排放的PPC和柔韧性极佳的PBAT,以保障最终所制薄膜具备满足流转要求的货架期;薄膜废弃入海后,大部分材料会被海水降解而形成PPC和PBAT的薄膜碎片,因该薄膜碎片具备生物降解的特性,不会对海洋生态造成危害,且最终也不会形成微塑料;此外,本发明以降解材料多元复合改性技术为基础,选用反应性助剂有机过氧化物突破解决PLGA、PHBH、PPC、PBAT和玉米淀粉多相界面间的相容性问题,并为PLGA和PHBH的加工稳定性提供保障,制备出力学性能优异的复合材料;制备过程中加入乙烯-醋酸乙烯共聚物作为封口剂,以改善所制薄膜的热封合性能。

与传统的膜袋相比,本发明所提供的低碳海水降解薄膜3个月海水降解失重率可达40%以上,降解产物不会对海洋生态造成危害,且最终不会形成微塑料,同时,货架期可满足生产销售及使用的流转要求,对于解决废弃塑料造成的海洋污染问题具有重要的意义。

为使本发明的上述目的、特征和优点能够更为明显易懂,下面对本发明的具体实施例做详细的说明。

实施例1

本实施例提供一种海水降解膜的制备方法,包括如下步骤:

S1:先将20重量份的玉米淀粉和0.1重量份的硬脂酸加入到高速混合机中,于200rpm的转速下混合2min;再加入5重量份的甘油,于600rpm转速下混合8min;最后加入0.2重量份的己二酸和0.2重量份的柠檬酸,于200rpm转速下混合1min,制备成增塑改性的玉米淀粉;

S2:将10重量份的PLGA、15重量份的PHBH、10重量份的PPC、45重量份的PBAT、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料;

S3:将步骤S2制备的混合母料加入平行双螺杆挤出机中,设定双螺杆挤出机1-9区的温度为130℃,180℃,180℃,180℃,175℃,170℃,170℃,170℃,170℃,机头温度为170℃,熔融共混并风冷切粒,制备出海水降解吹膜料;

S4:将步骤S3制得的吹膜料采用普通高压PE吹膜机吹膜成型,设置吹膜机1-5区的温度为130℃,180℃,180℃,180℃,180℃,模头温度为175℃,最终得到厚度为40μm,幅宽为600mm的低海水降解薄膜。

实施例2

本实施例提供一种海水降解膜的制备方法,包括如下步骤:

S1:先将20重量份的玉米淀粉和0.1重量份的多羟基高分子超分散改性剂JL-G02FX-P加入到高速混合机中,于200rpm的转速下混合2min;再加入5重量份的山梨醇,于600rpm转速下混合8min;最后加入0.2重量份的己二酸和0.2重量份的柠檬酸,于200rpm转速下混合1min,制备成增塑改性的玉米淀粉;

S2:将15重量份的PLGA、20重量份的PHBH、10重量份的PPC、35重量份的PBAT、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料;

S3:将步骤S2制备的混合母料加入平行双螺杆挤出机中,设定双螺杆挤出机1-9区的温度为130℃,180℃,180℃,180℃,175℃,170℃,170℃,170℃,170℃,机头温度为170℃,熔融共混并风冷切粒,制备出海水降解吹膜料;

S4:将步骤S3制得的吹膜料采用普通高压PE吹膜机吹膜成型,设置吹膜机1-5区的温度为130℃,180℃,180℃,180℃,180℃,模头温度为175℃,最终得到厚度为40μm,幅宽为600mm的海水降解薄膜。

实施例3

本实施例提供一种海水降解膜的制备方法,包括如下步骤:

S1:先将20重量份的玉米淀粉、0.05重量份的多羟基高分子超分散改性剂JL-G02FX-P和0.05重量份的硬脂酸加入到高速混合机中,于200rpm的转速下混合2min;再加入2重量份的甘油和3重量份的山梨醇,于600rpm转速下混合8min;最后加入0.2重量份的己二酸和0.2重量份的柠檬酸,于200rpm转速下混合1min,制备成增塑改性的玉米淀粉;

S2:将20重量份的PLGA、25重量份的PHBH、10重量份的PPC、25重量份的PBAT、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料;

S3:将步骤S2制备的混合母料加入平行双螺杆挤出机中,设定双螺杆挤出机1-9区的温度为130℃,180℃,180℃,180℃,175℃,170℃,170℃,170℃,170℃,机头温度为170℃,熔融共混并风冷切粒,制备出海水降解吹膜料;

S4:将步骤S3制得的吹膜料采用普通高压PE吹膜机吹膜成型,设置吹膜机1-5区的温度为130℃,180℃,180℃,180℃,180℃,模头温度为175℃;最终得到厚度为40μm,幅宽为600mm的海水降解薄膜。

对比例1

本对比例提供一种海水降解膜的制备方法,包括如下步骤:

S1:先将20重量份的玉米淀粉、0.05重量份的多羟基高分子超分散改性剂JL-G02FX-P和0.05重量份的硬脂酸加入到高速混合机中,于200rpm的转速下混合2min;再加入2重量份的甘油和3重量份的山梨醇,于600rpm转速下混合8min;最后加入0.2重量份的己二酸和0.2重量份的柠檬酸,于200rpm转速下混合1min,制备成增塑改性的玉米淀粉;

S2:将30重量份的PLGA、50重量份的PHBH、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料;

S3:将步骤S2制备的混合母料加入平行双螺杆挤出机中,设定双螺杆挤出机1-9区的温度为130℃,180℃,180℃,180℃,175℃,170℃,170℃,170℃,170℃,机头温度为170℃,熔融共混并风冷切粒,制备出海水降解吹膜料;

S4:将步骤S3制得的吹膜料采用普通高压PE吹膜机吹膜成型,设置吹膜机1-5区的温度为130℃,180℃,180℃,180℃,180℃,模头温度为175℃;最终得到厚度为40μm,幅宽为600mm的海水降解薄膜。

对比例2

本对比例与实施例3的区别为,步骤S2内容如下:

将45重量份的PLGA、10重量份的PPC、25重量份的PBAT、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料。

对比例3

本对比例与实施例3的区别为,步骤S2内容如下:

将45重量份的PHBH、10重量份的PPC、25重量份的PBAT、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料。

对比例4

本对比例与实施例3的区别为,步骤S2内容如下:

将20重量份的PLGA、25重量份的PHBH、35重量份的PPC、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料。

对比例5

本对比例与实施例3的区别为,步骤S2内容如下:

将20重量份的PLGA、25重量份的PHBH、35重量份的PBAT、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料。

对比例6

本对比例与实施例3的区别为,步骤S2内容如下:

将20重量份的聚乳酸PLA、25重量份的PHBH、10重量份的PPC、25重量份的PBAT、0.2重量份的MH和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料。

对比例7

本对比例与实施例3的区别为,步骤S2内容如下:

将20重量份的PLGA、25重量份的PHBH、10重量份的PPC、25重量份的PBAT、0.2重量份的对苯二酚二羟乙基醚和0.3重量份的白油加入到固定转速为80rpm的拌料机中混合30秒;然后加入2重量份的2504、0.1重量份的抗氧剂1010和0.2重量份的抗氧剂168,混合30秒;最后加入步骤S1制备的增塑改性的玉米淀粉,混合1分钟,搅拌均匀后制备成混合母料。

对比例8

本对比例与实施例3的区别为,步骤S1内容如下:

先将20重量份的玉米淀粉、0.05重量份的多羟基高分子超分散改性剂JL-G02FX-P和0.05重量份的硬脂酸加入到高速混合机中,于200rpm的转速下混合2min;再加入2重量份的甘油和3重量份的山梨醇,于600rpm转速下混合8min;最后加入0.4重量份的己二酸,于200rpm转速下混合1min,制备成增塑改性的玉米淀粉。

对比例9

本对比例与实施例3的区别为,步骤S1内容如下:

先将20重量份的玉米淀粉、0.05重量份的多羟基高分子超分散改性剂JL-G02FX-P和0.05重量份的硬脂酸加入到高速混合机中,于200rpm的转速下混合2min;再加入2重量份的甘油和3重量份的山梨醇,于600rpm转速下混合8min;最后加入0.4重量份的柠檬酸,于200rpm转速下混合1min,制备成增塑改性的玉米淀粉。

对比例10

将低密度聚乙烯(LG公司FB 3000)通过普通PE吹膜机吹膜,吹膜机各区温度均为145℃。所制薄膜厚度为40μm,幅宽为600mm。

对上述各实施例以及对比例制备的海水降解膜的物理机械性能(包括拉伸强度、断裂伸长率和热封合强度)进行测试。物理机械性能的测试在万能拉伸试验机(CMT-4304,深圳新三思有限公司)上进行,其中拉伸强度和断裂伸长率的检测依照GB/T1040.3-2006,试验速率为250mm/min,热封合强度依照QB/T2358-1998,试验速率为300mm/min。

测试结果见表1所示。

表1

从上表数据看出,本发明提供的海水降解薄膜与传统PE膜相比,具有明显优异的横纵向拉伸强度,断裂伸长率与热封合强度基本相当,力学性能可以满足正常使用需求;对比例1与实施例3相比,未添加PPC和PBAT,对比二者数据看出,生物降解材料PPC和PBAT的加入可以显著提升所制薄膜的横纵向断裂伸长率及热封合强度,但是会造成横纵向拉伸强度的降低;对比例2与实施例3相比,未添加PHBH,对比例2提供的薄膜横纵向拉伸强度增大,但是横纵向断裂伸长率降低,同时热封合强度也出现降低;对比例3与实施例3相比,未添加PLGA,对比例3提供的薄膜虽然横纵向断裂伸长率和热封合强度均出现了小幅度增加,但是横纵向拉伸强度降低;对比例4与实施例3相比,未添加PBAT,对比例4提供的薄膜热封合强度增大,但横纵向拉伸强度及断裂伸长率均降低;对比例5与实施例3相比,未添加PPC,对比例5提供的薄膜横纵向拉伸强度及断裂生产率增加,但热封合强度下降;对比例6与实施例3相比,以PLA替代PLGA,对比例6提供的薄膜横纵向断裂生产率明显增加,热封合强度也更加优异,但横纵向拉伸强度明显降低;对比例7与实施例3相比,以对苯二酚二羟乙基醚替代MH,对比例7提供的薄膜横纵向拉伸强度及断裂伸长率均出现明显降低,同时热封合强度也出现了降低;对比例8与实施例3相比,增塑改性玉米淀粉制备过程中未添加柠檬酸,对比例8提供的薄膜横纵向拉伸强度、横纵向断裂生产率及热封合强度未出现明显变化;对比例9与实施例3相比,增塑改性玉米淀粉制备过程中未添加己二酸,对比例9提供的薄膜横纵向拉伸强度、横纵向断裂生产率及热封合强度未出现明显变化。

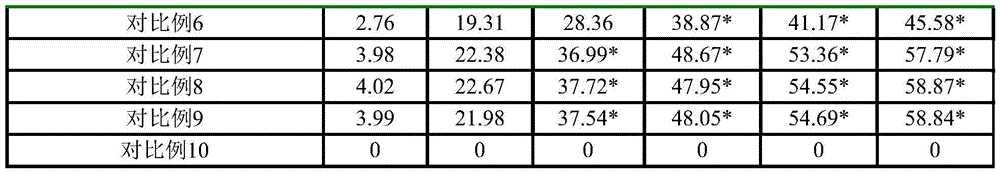

对上述各实施例以及对比例制备的海水降解膜的海水降解性能及货架期进行测试,海水降解性能的测试采用失重法进行,将薄膜样品放置在海水(取自青岛附近的黄海)水箱中,每周更换一次海水,测试时间为3个月,每隔15天对样品分别取样,样品取出后干燥至恒重进行称量,检测结果详见表2;货架期的测试在恒温恒湿的实验室中进行(温度25℃,湿度50%RH),测试周期为10个月,每隔2个月对于5种薄膜进行取样,测试其横向拉伸强度的变化(测试方法见上文),检测结果详见表3。

表2

注:标注“*”部分表示测试薄膜开始出现碎片化

通过表2中数据可以看出,本发明实施例1-3所制薄膜具备显著的海水降解特性,3个月内海水降解失重率可达40%以上,随着配方体系中PBAT和PPC占比的增加,薄膜海水降解的速度和程度明显降低。对比例2与实施例3相比,未添加PHBH,对比例2提供的薄膜海水降解时间相同时,失重率略低;对比例3与实施例3相比,未添加PLGA,对比例3提供的薄膜海水降解时间相同时,失重率略高;对比例4与实施例3相比,未添加PBAT,对比例4提供的薄膜(海水降解时间相同时,失重率无明显变化;对比例5与实施例3相比,未添加PPC,对比例5提供的薄膜海水降解时间相同时,失重率无明显变化;对比例6与实施例3相比,以PLA替代PLGA,对比例6提供的薄膜海水降解时间相同时,失重率明显降低;对比例7与实施例3相比,以对苯二酚二羟乙基醚替代MH,对比例7提供的薄膜海水降解时间相同时,失重率无明显变化;对比例8与实施例3相比,增塑改性玉米淀粉制备过程中未添加柠檬酸,对比例8提供的薄膜海水降解时间相同时,失重率无明显变化;对比例9与实施例3相比,增塑改性玉米淀粉制备过程中未添加己二酸,对比例9提供的薄膜海水降解时间相同时,失重率无明显变化;传统PE膜在海水中浸泡3个月未出现明显的降解失重现象。

表3

通过表3中的数据可以看出,随着时间的延长,实施例1~3和对比例1所制薄膜的横向拉伸强度均呈现下降趋势,其中实施例1~3所制薄膜10个月后仍具备一定的力学性能,而对比例1所制薄膜在6个月时力学性能已完全丧失,无法满足使用需求;对比例2与实施例3相比,未添加PHBH,对比例2提供的薄膜横向拉伸强度降低的速度更快,说明其降解速率更快,货架期更短,难以满足使用需求;对比例3与实施例3相比,未添加PLGA,对比例3提供的薄膜横向拉伸强度降低的速度较慢,降解速率稍慢,货架期更长;对比例4与实施例3相比,未添加PBAT,对比例4提供的薄膜横向拉伸强度降低的速度未出现明显变化,所制薄膜的货架期与实施例3相当;对比例5与实施例3相比,未添加PPC,对比例5提供的薄膜横向拉伸强度降低的速度未出现明显变化,所制薄膜的货架期与实施例3相当;对比例6与实施例3相比,以PLA替代PLGA,对比例6提供的薄膜横向拉伸强度降低的速度明显减慢,货架期显著延长;对比例7与实施例3相比,以对苯二酚二羟乙基醚替代MH,对比例7提供的薄膜横向拉伸强度降低的速度更快,说明其降解速率更快,货架期更短,难以满足使用需求;对比例8与实施例3相比,增塑改性玉米淀粉制备过程中未添加柠檬酸,对比例8提供的薄膜横向拉伸强度降低的速度更快,说明其降解速率更快,货架期更短,难以满足使用需求;对比例9与实施例3相比,增塑改性玉米淀粉制备过程中未添加己二酸,对比例9提供的薄膜横向拉伸强度降低的速度更快,说明其降解速率更快,货架期更短,难以满足使用需求;而对比例10所制PE膜在10个月的测试周期内未出现明显的力学性能的下降。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

Claims (10)

2.如权利要求1所述的海水降解薄膜,其特征在于,所述聚乳酸-乙醇酸共聚物的分子量MW≥60000,分子结构单元中GA的质量含量≥80%,熔体流动速率MFR≤7g/10min(190℃,2.16KG),熔点≤175℃。

3.如权利要求1所述的海水降解薄膜,其特征在于,所述3-羟基丁酸酯-co-3-羟基己酸酯的分子量MW≥50000,熔体流动速率MFR≤5g/10min(165℃,5KG),熔点≤150℃。

4.如权利要求1所述的海水降解薄膜,其特征在于,所述增塑剂选自甘油与山梨醇中的至少一种。

5.如权利要求1所述的海水降解薄膜,其特征在于,所述淀粉处理剂选自硬脂酸与多羟基高分子超分散改性剂中的至少一种。

8.如权利要求1所述的海水降解薄膜,其特征在于,所述抗氧剂为抗氧剂1010与抗氧剂168的混合物,且所述抗氧剂1010与所述抗氧剂168的质量比为1:2。

9.一种如权利要求1-8任一项所述的海水降解薄膜的制备方法,其特征在于,包括如下步骤:

S1:按照配方量,将玉米淀粉和淀粉处理剂加入到高速混合机中,于200rpm的转速下混合;再加入增塑剂,于600rpm转速下混合;最后加入己二酸和柠檬酸,于200rpm转速下混合,制备成增塑改性的玉米淀粉;

S2:按照配方量,将聚乳酸-乙醇酸共聚物、3-羟基丁酸酯-co-3-羟基己酸酯、聚碳酸亚丙酯、聚己二酸/对苯二甲酸丁二醇酯、有机过氧化物和白油加入到固定转速为80rpm的拌料机中混合;然后加入乙烯-醋酸乙烯共聚物和抗氧剂,混合;最后加入所述增塑改性的玉米淀粉,混合,搅拌均匀后制备成混合母料;

S3:将所述混合母料加入平行双螺杆挤出机中,熔融共混并风冷切粒,制备出海水降解吹膜料;

S4:将所述海水降解吹膜料吹膜成型,得到海水降解薄膜。

10.如权利要求9所述的海水降解薄膜的制备方法,其特征在于,步骤S3中设定双螺杆挤出机1-9区的温度为130℃,180℃,180℃,180℃,175℃,170℃,170℃,170℃,170℃,机头温度为170℃;步骤S4中设置吹膜机1-5区的温度为130℃,180℃,180℃,180℃,180℃,模头温度为175℃。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202310441598.7A CN116426099B (zh) | 2023-04-23 | 2023-04-23 | 一种海水降解薄膜及其制备方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202310441598.7A CN116426099B (zh) | 2023-04-23 | 2023-04-23 | 一种海水降解薄膜及其制备方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN116426099A true CN116426099A (zh) | 2023-07-14 |

| CN116426099B CN116426099B (zh) | 2024-10-29 |

Family

ID=87085241

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202310441598.7A Active CN116426099B (zh) | 2023-04-23 | 2023-04-23 | 一种海水降解薄膜及其制备方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN116426099B (zh) |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104072953A (zh) * | 2014-06-30 | 2014-10-01 | 浙江杭州鑫富药业股份有限公司 | 一种可控降解的全生物降解农用地膜 |

| CN107304285A (zh) * | 2016-04-21 | 2017-10-31 | 上海浦景化工技术股份有限公司 | 一种聚酯改性材料及其膜制品的制备方法 |

| CN107556536A (zh) * | 2017-09-12 | 2018-01-09 | 江苏金聚合金材料有限公司 | 低成本生物基全降解薄膜及其制备方法 |

| CN111423706A (zh) * | 2020-04-28 | 2020-07-17 | 睿泊(中国)环保科技有限公司 | 一种可降解材料、餐具及其制备方法 |

| CN113754992A (zh) * | 2021-09-28 | 2021-12-07 | 河南工业大学 | 一种生物可降解塑料薄膜及其制备方法 |

| CN115197557A (zh) * | 2022-06-28 | 2022-10-18 | 美利亚包装(青岛)有限公司 | 一种低碳生物基全降解薄膜材料及其制备方法 |

-

2023

- 2023-04-23 CN CN202310441598.7A patent/CN116426099B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104072953A (zh) * | 2014-06-30 | 2014-10-01 | 浙江杭州鑫富药业股份有限公司 | 一种可控降解的全生物降解农用地膜 |

| CN107304285A (zh) * | 2016-04-21 | 2017-10-31 | 上海浦景化工技术股份有限公司 | 一种聚酯改性材料及其膜制品的制备方法 |

| CN107556536A (zh) * | 2017-09-12 | 2018-01-09 | 江苏金聚合金材料有限公司 | 低成本生物基全降解薄膜及其制备方法 |

| CN111423706A (zh) * | 2020-04-28 | 2020-07-17 | 睿泊(中国)环保科技有限公司 | 一种可降解材料、餐具及其制备方法 |

| CN113754992A (zh) * | 2021-09-28 | 2021-12-07 | 河南工业大学 | 一种生物可降解塑料薄膜及其制备方法 |

| CN115197557A (zh) * | 2022-06-28 | 2022-10-18 | 美利亚包装(青岛)有限公司 | 一种低碳生物基全降解薄膜材料及其制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN116426099B (zh) | 2024-10-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN103992517B (zh) | 一种可连续化生产全降解淀粉基塑料合金及其制备方法 | |

| CN112048162B (zh) | 一种吸塑薄壁制品用全生物降解改性塑料及其制备方法 | |

| CN108929527B (zh) | 一种兼具高延展性和高阻隔性能的pbat/改性淀粉全生物降解薄膜及其制备方法和应用 | |

| CN111621239B (zh) | 一种全生物降解胶带及其制备方法 | |

| CN112552654B (zh) | 适用于制备薄膜的pbat/pha/木粉组合物及其制备和应用 | |

| CN113956630A (zh) | 一种完全生物降解薄膜及其制备方法 | |

| EP4442760A1 (en) | Biodegradable material, and film product and application thereof | |

| CN113956640B (zh) | 一种生物降解pla薄膜及其制备方法 | |

| CN113637299B (zh) | 一种耐热耐冲击聚乳酸复合材料及其制备方法与应用 | |

| CN113956627A (zh) | 一种抗析出和低雾度的淀粉基全生物可降解pbat合金及其制备方法 | |

| CN111763410B (zh) | 一种高淀粉含量生物可降解pbat合金及其制备方法 | |

| CN113234304A (zh) | 一种生物可降解薄膜材料及薄膜的制备方法 | |

| CN114989581B (zh) | 一种生物可降解聚乳酸发泡粒子及其制备方法 | |

| US11130259B1 (en) | Device and method for online preparation of modified polylactic acid material with polylactic acid melt | |

| CN114106534A (zh) | 一种pla/pha耐热吸管及其制备方法 | |

| CN113831702B (zh) | 可降解塑料餐盒组合物及其制备方法 | |

| CN116426099B (zh) | 一种海水降解薄膜及其制备方法 | |

| CN116589810B (zh) | 一种可降解农膜及其制备方法 | |

| JP2015113442A (ja) | ポリ乳酸系樹脂組成物およびそれからなる成形体 | |

| CN115466491A (zh) | 一种高模量的可降解pbat/pla复合物及其制备方法 | |

| CN116144149A (zh) | 一种刚韧平衡的聚乳酸基生物降解材料及其制备方法 | |

| CN113881111A (zh) | 一种用于塑料填充的热塑性玉米淀粉及其制备方法 | |

| CN115819940B (zh) | 一种高透明高韧性改性聚乳酸材料的制备方法及其产品和应用 | |

| JP4366848B2 (ja) | 架橋型軟質乳酸系ポリマーの製造方法及びその組成物 | |

| CN114163788B (zh) | 一种高强高阻隔生物降解薄膜的制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant |