CN113462986A - 2000MPa环保耐热农机用钢及其制造方法 - Google Patents

2000MPa环保耐热农机用钢及其制造方法 Download PDFInfo

- Publication number

- CN113462986A CN113462986A CN202110805366.6A CN202110805366A CN113462986A CN 113462986 A CN113462986 A CN 113462986A CN 202110805366 A CN202110805366 A CN 202110805366A CN 113462986 A CN113462986 A CN 113462986A

- Authority

- CN

- China

- Prior art keywords

- percent

- steel

- equal

- rolling

- less

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 229910000831 Steel Inorganic materials 0.000 title claims abstract description 187

- 239000010959 steel Substances 0.000 title claims abstract description 187

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 30

- 238000010438 heat treatment Methods 0.000 claims abstract description 48

- 229910001562 pearlite Inorganic materials 0.000 claims abstract description 32

- 229910052796 boron Inorganic materials 0.000 claims abstract description 26

- 229910052799 carbon Inorganic materials 0.000 claims abstract description 26

- 229910000859 α-Fe Inorganic materials 0.000 claims abstract description 23

- 230000007797 corrosion Effects 0.000 claims abstract description 20

- 238000005260 corrosion Methods 0.000 claims abstract description 20

- 229910052749 magnesium Inorganic materials 0.000 claims abstract description 18

- 229910052791 calcium Inorganic materials 0.000 claims abstract description 17

- 229910052757 nitrogen Inorganic materials 0.000 claims abstract description 17

- 229910052718 tin Inorganic materials 0.000 claims abstract description 15

- 229910052717 sulfur Inorganic materials 0.000 claims abstract description 11

- 229910052721 tungsten Inorganic materials 0.000 claims abstract description 11

- 229910052698 phosphorus Inorganic materials 0.000 claims abstract description 7

- 239000012535 impurity Substances 0.000 claims abstract description 6

- 229910052748 manganese Inorganic materials 0.000 claims abstract description 6

- 239000000126 substance Substances 0.000 claims abstract description 5

- 238000005096 rolling process Methods 0.000 claims description 73

- 238000000034 method Methods 0.000 claims description 35

- 230000009467 reduction Effects 0.000 claims description 32

- 238000005266 casting Methods 0.000 claims description 30

- 238000001816 cooling Methods 0.000 claims description 24

- 238000010791 quenching Methods 0.000 claims description 22

- 230000000171 quenching effect Effects 0.000 claims description 22

- 230000008569 process Effects 0.000 claims description 21

- 238000003466 welding Methods 0.000 claims description 20

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 claims description 19

- 238000005204 segregation Methods 0.000 claims description 18

- 229910052702 rhenium Inorganic materials 0.000 claims description 16

- 239000007921 spray Substances 0.000 claims description 16

- 239000000843 powder Substances 0.000 claims description 15

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 14

- 238000009749 continuous casting Methods 0.000 claims description 13

- 238000003756 stirring Methods 0.000 claims description 13

- 238000011282 treatment Methods 0.000 claims description 12

- ZTXONRUJVYXVTJ-UHFFFAOYSA-N chromium copper Chemical compound [Cr][Cu][Cr] ZTXONRUJVYXVTJ-UHFFFAOYSA-N 0.000 claims description 10

- 238000005496 tempering Methods 0.000 claims description 10

- 238000003723 Smelting Methods 0.000 claims description 9

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 9

- 229910000734 martensite Inorganic materials 0.000 claims description 9

- 229910052760 oxygen Inorganic materials 0.000 claims description 9

- 239000001301 oxygen Substances 0.000 claims description 9

- 229910000881 Cu alloy Inorganic materials 0.000 claims description 8

- 239000011651 chromium Substances 0.000 claims description 8

- 150000001875 compounds Chemical class 0.000 claims description 8

- 238000007670 refining Methods 0.000 claims description 8

- 239000011159 matrix material Substances 0.000 claims description 7

- 229910052804 chromium Inorganic materials 0.000 claims description 6

- 239000000203 mixture Substances 0.000 claims description 6

- 238000000227 grinding Methods 0.000 claims description 5

- 239000002689 soil Substances 0.000 claims description 5

- 230000007704 transition Effects 0.000 claims description 5

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 claims description 4

- 238000005299 abrasion Methods 0.000 claims description 4

- 230000007613 environmental effect Effects 0.000 claims description 4

- 229910000861 Mg alloy Inorganic materials 0.000 claims description 3

- 239000004576 sand Substances 0.000 claims description 3

- 238000004381 surface treatment Methods 0.000 claims description 3

- 229910000691 Re alloy Inorganic materials 0.000 claims description 2

- 229910001128 Sn alloy Inorganic materials 0.000 claims description 2

- 229910001080 W alloy Inorganic materials 0.000 claims description 2

- 238000005275 alloying Methods 0.000 claims description 2

- 238000003754 machining Methods 0.000 claims 1

- 238000011946 reduction process Methods 0.000 claims 1

- 230000003647 oxidation Effects 0.000 abstract description 22

- 238000007254 oxidation reaction Methods 0.000 abstract description 22

- 239000011777 magnesium Substances 0.000 description 29

- 239000011575 calcium Substances 0.000 description 26

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 20

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 16

- 229910001315 Tool steel Inorganic materials 0.000 description 14

- 239000012071 phase Substances 0.000 description 14

- -1 carbon-magnesium rare earth compounds Chemical class 0.000 description 13

- 229910045601 alloy Inorganic materials 0.000 description 11

- 239000000956 alloy Substances 0.000 description 11

- 239000013078 crystal Substances 0.000 description 10

- 239000011572 manganese Substances 0.000 description 10

- 229910052761 rare earth metal Inorganic materials 0.000 description 9

- 239000006104 solid solution Substances 0.000 description 9

- 239000007788 liquid Substances 0.000 description 8

- 239000002131 composite material Substances 0.000 description 7

- 238000010301 surface-oxidation reaction Methods 0.000 description 7

- UONOETXJSWQNOL-UHFFFAOYSA-N tungsten carbide Chemical compound [W+]#[C-] UONOETXJSWQNOL-UHFFFAOYSA-N 0.000 description 7

- 238000005336 cracking Methods 0.000 description 6

- 238000005261 decarburization Methods 0.000 description 6

- 238000012545 processing Methods 0.000 description 6

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 5

- 238000004220 aggregation Methods 0.000 description 5

- 230000002776 aggregation Effects 0.000 description 5

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 5

- 229910052593 corundum Inorganic materials 0.000 description 5

- 230000000694 effects Effects 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 5

- 238000001556 precipitation Methods 0.000 description 5

- 150000002910 rare earth metals Chemical class 0.000 description 5

- 229910001845 yogo sapphire Inorganic materials 0.000 description 5

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 4

- 230000009471 action Effects 0.000 description 4

- 238000005452 bending Methods 0.000 description 4

- 238000011161 development Methods 0.000 description 4

- 230000018109 developmental process Effects 0.000 description 4

- 230000008018 melting Effects 0.000 description 4

- 238000002844 melting Methods 0.000 description 4

- 230000009466 transformation Effects 0.000 description 4

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 3

- 230000032683 aging Effects 0.000 description 3

- 238000000137 annealing Methods 0.000 description 3

- 229910001566 austenite Inorganic materials 0.000 description 3

- 229910001567 cementite Inorganic materials 0.000 description 3

- 238000004925 denaturation Methods 0.000 description 3

- 230000036425 denaturation Effects 0.000 description 3

- 238000013461 design Methods 0.000 description 3

- 238000009792 diffusion process Methods 0.000 description 3

- 230000006870 function Effects 0.000 description 3

- 230000006872 improvement Effects 0.000 description 3

- KSOKAHYVTMZFBJ-UHFFFAOYSA-N iron;methane Chemical compound C.[Fe].[Fe].[Fe] KSOKAHYVTMZFBJ-UHFFFAOYSA-N 0.000 description 3

- 229910052750 molybdenum Inorganic materials 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 238000004321 preservation Methods 0.000 description 3

- 239000012798 spherical particle Substances 0.000 description 3

- 239000011593 sulfur Substances 0.000 description 3

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 2

- 229910000677 High-carbon steel Inorganic materials 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- 229910017619 MgSn Inorganic materials 0.000 description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- 230000009286 beneficial effect Effects 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000007664 blowing Methods 0.000 description 2

- 229910021386 carbon form Inorganic materials 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000004134 energy conservation Methods 0.000 description 2

- 238000005265 energy consumption Methods 0.000 description 2

- 238000003912 environmental pollution Methods 0.000 description 2

- 238000007667 floating Methods 0.000 description 2

- 238000010413 gardening Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 150000004767 nitrides Chemical class 0.000 description 2

- 230000024121 nodulation Effects 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 238000007711 solidification Methods 0.000 description 2

- 230000008023 solidification Effects 0.000 description 2

- 238000009628 steelmaking Methods 0.000 description 2

- 229910052720 vanadium Inorganic materials 0.000 description 2

- 229910000712 Boron steel Inorganic materials 0.000 description 1

- 241001391944 Commicarpus scandens Species 0.000 description 1

- FBPFZTCFMRRESA-JGWLITMVSA-N D-glucitol Chemical compound OC[C@H](O)[C@@H](O)[C@H](O)[C@H](O)CO FBPFZTCFMRRESA-JGWLITMVSA-N 0.000 description 1

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical compound S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 1

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 1

- 229910001563 bainite Inorganic materials 0.000 description 1

- 230000000903 blocking effect Effects 0.000 description 1

- XFWJKVMFIVXPKK-UHFFFAOYSA-N calcium;oxido(oxo)alumane Chemical compound [Ca+2].[O-][Al]=O.[O-][Al]=O XFWJKVMFIVXPKK-UHFFFAOYSA-N 0.000 description 1

- 239000003638 chemical reducing agent Substances 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000009713 electroplating Methods 0.000 description 1

- 238000005098 hot rolling Methods 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 229910000037 hydrogen sulfide Inorganic materials 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- WPBNNNQJVZRUHP-UHFFFAOYSA-L manganese(2+);methyl n-[[2-(methoxycarbonylcarbamothioylamino)phenyl]carbamothioyl]carbamate;n-[2-(sulfidocarbothioylamino)ethyl]carbamodithioate Chemical compound [Mn+2].[S-]C(=S)NCCNC([S-])=S.COC(=O)NC(=S)NC1=CC=CC=C1NC(=S)NC(=O)OC WPBNNNQJVZRUHP-UHFFFAOYSA-L 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 150000002829 nitrogen Chemical class 0.000 description 1

- 229910052755 nonmetal Inorganic materials 0.000 description 1

- 230000006911 nucleation Effects 0.000 description 1

- 238000010899 nucleation Methods 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 238000005191 phase separation Methods 0.000 description 1

- 238000005498 polishing Methods 0.000 description 1

- 238000004886 process control Methods 0.000 description 1

- 238000001953 recrystallisation Methods 0.000 description 1

- 239000011819 refractory material Substances 0.000 description 1

- 102200082816 rs34868397 Human genes 0.000 description 1

- 230000035945 sensitivity Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 230000035882 stress Effects 0.000 description 1

- 150000004763 sulfides Chemical class 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/001—Continuous casting of metals, i.e. casting in indefinite lengths of specific alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/10—Supplying or treating molten metal

- B22D11/11—Treating the molten metal

- B22D11/114—Treating the molten metal by using agitating or vibrating means

- B22D11/115—Treating the molten metal by using agitating or vibrating means by using magnetic fields

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/12—Accessories for subsequent treating or working cast stock in situ

- B22D11/1206—Accessories for subsequent treating or working cast stock in situ for plastic shaping of strands

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C7/00—Treating molten ferrous alloys, e.g. steel, not covered by groups C21C1/00 - C21C5/00

- C21C7/0006—Adding metallic additives

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C7/00—Treating molten ferrous alloys, e.g. steel, not covered by groups C21C1/00 - C21C5/00

- C21C7/04—Removing impurities by adding a treating agent

- C21C7/06—Deoxidising, e.g. killing

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/18—Hardening; Quenching with or without subsequent tempering

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0205—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips of ferrous alloys

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/04—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing

- C21D8/0447—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips to produce plates or strips for deep-drawing characterised by the heat treatment

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/0068—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for particular articles not mentioned below

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/04—Making ferrous alloys by melting

- C22C33/06—Making ferrous alloys by melting using master alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/001—Ferrous alloys, e.g. steel alloys containing N

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/005—Ferrous alloys, e.g. steel alloys containing rare earths, i.e. Sc, Y, Lanthanides

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/008—Ferrous alloys, e.g. steel alloys containing tin

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C24/00—Coating starting from inorganic powder

- C23C24/08—Coating starting from inorganic powder by application of heat or pressure and heat

- C23C24/10—Coating starting from inorganic powder by application of heat or pressure and heat with intermediate formation of a liquid phase in the layer

- C23C24/103—Coating with metallic material, i.e. metals or metal alloys, optionally comprising hard particles, e.g. oxides, carbides or nitrides

- C23C24/106—Coating with metal alloys or metal elements only

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23F—NON-MECHANICAL REMOVAL OF METALLIC MATERIAL FROM SURFACE; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL; MULTI-STEP PROCESSES FOR SURFACE TREATMENT OF METALLIC MATERIAL INVOLVING AT LEAST ONE PROCESS PROVIDED FOR IN CLASS C23 AND AT LEAST ONE PROCESS COVERED BY SUBCLASS C21D OR C22F OR CLASS C25

- C23F17/00—Multi-step processes for surface treatment of metallic material involving at least one process provided for in class C23 and at least one process covered by subclass C21D or C22F or class C25

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/004—Dispersions; Precipitations

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D2211/00—Microstructure comprising significant phases

- C21D2211/009—Pearlite

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Heat Treatment Of Steel (AREA)

- Heat Treatment Of Articles (AREA)

Abstract

2000MPa环保耐热农机用钢及其制造方法,钢中化学成分按重量百分比为:C0.20%~0.5%、Si≤0.1%、Mn0.4%~1.5%、W0.2~2.0%、Al0.01~0.06%、Ca0.0005%~0.05%、Re0.001%~0.5%、Sn0.001%~0.5%、B0.0010‑0.005%、N≤0.005%、Mg≤0.05%、Ca/S≥0.2、Ca/Mg≥1、Ca/Re≥0.05、P≤0.020%、S≤0.015%,余量为Fe和不可避免的杂质。本发明组织为均匀细小珠光体和铁素体,表面光洁,无氧化脱碳层,热处理后硬度均匀,耐磨性、耐热性和耐腐蚀性优异。

Description

技术领域

本发明涉及钢铁材料制备领域,特别涉及一种2000MPa环保耐热农机用钢及其制造方法。

背景技术

农机装备的发展与水平关乎国家粮食的重大安全。农机配件用钢不断更新换代。目前较高端的入土农机配件用钢主要有两种,一种是65Mn钢油淬,成品硬度42-45HRC,强度1200MPa,耐磨性能一般,环境污染严重,高碳热轧板强度高,硬度高,屈强比一般80%以上,加工成型难度大,且热处理易开裂,耐热性和耐腐蚀性不良;另一种是国外进口的中碳30MnB5农机用钢,成品回火后硬度46-48HRC,强度1300MPa左右,屈强比一般也达70%以上,存在热处理易开裂,板形不好,耐热性和耐腐蚀性不理想。上述农机用钢加工的配件均存在入土工作磨擦升温时,耐磨性下降的问题,目前还没有适合水淬、硬度52HRC、强度1500MPa以上,表面耐热性、耐磨性和耐腐蚀性优良的农机配件用钢。另一方面,随着环保要求不断提高,农机用钢油淬环境污染严重的问题越越来突出,适合水淬的农机用钢是行业发展发向。

申请号为CN201510174384.3的专利文件《一种免球化退火的用CSP线生产薄规格工具钢的方法》叙述的是厚度1-2.5mm薄工具钢钢板的生产方法,不能满足厚规格工具用钢板的使用需求;采用低温轧制、快冷到马氏体转变温度附近低温卷取,再回火得到回火索氏体降低强硬性的生产工艺,一方面对卷取机能力要求极高,另一方面卷取过程中发生马氏体相变,马氏体脆性极大,极易断带,且卷后要进行550~700℃高温回火处理,成本较高。该工艺控制脱碳深度不超过板厚的1%。

一种免退火型中高碳钢板制造方法CN201310076240.5和一种免退火处理热轧S45C板带生产方法CN201110411594.1采用两相区或铁素体区低温大压下轧制,高温卷取堆垛,得到60%铁素体和部分球化珠光体,软化降低钢板硬度到80-85HRB。这种工艺得到的钢板铁素体量多,块大,必须淬火回火才能使用,而且热处理后硬度低,不能满足高端工具钢使用要求。

申请号为201510687941.1的专利文件公开了一种合金工具钢及其生产方法,涉及一种中碳工具钢,钢中含有:C 0.5%,Si 0.2%,Mn 0.5%,Cr 5.0%,Mo 2.3%,V 0.5%,S≤0.003%,P≤0.02%,该合金工具钢中加入Cr、Mo、V等合金较多,冶炼需采用电渣重熔浇注铸锭,成材率低,需要软化退火、球化退火、淬火、回火等多道热处理工序,成本高,不适于加工制造形状复杂的各类工具。

申请为CN104630618A的专利文件《一种家用园艺工具用钢55MnB及其制备方法》中描述的钢板厚度仅为3~5mm,应用范围有限,不能满足更薄规格或更厚规格的需求。此专利采用含硼的成分设计,但并未强调对氧、氮的控制,钢液中的硼很容易与氧和氮化合,形成化合物,不仅减弱固溶硼的提高淬透性作用,而且,B、N的化合物相易在晶界偏聚成网状,产生硼脆现象,导致脆性大等缺陷。含硼钢的热变形抗力大,热轧板形不易控制,热轧板板形不良,后续加工热处理工艺也很难再校平,严重影响成品质量。另一方面该专利描述的钢板的屈服强度390MPa~470,抗拉强度750~820MPa,延伸率17~26%,强度仍然较高,加工仍存在一定难度。且描述的生产工艺采用750℃高温卷取,钢板表面脱碳严重,表面氧化铁皮较厚,用户打磨量较大,影响生产效率。

ZL201610727654.3的专利文件《一种加工性能优异的园艺工具用钢及其生产方法》得到的钢板组织为粗大片状珠光体+球化珠光体,表面脱碳层0.01mm以上,表面质量不好,折弯易开裂,加Cr\Ni\Cu成本高,淬火硬度52HRC,强度不足1500MPa。

一种适合水淬的热轧带钢耙片及其制造方法ZL 201410250576.3,一种耙片用热轧带钢及生产方法与耙片处理方法ZL 201410253770.7,一种耙片用钢、生产方法及耙片处理方法201410253772.6,一种耙片用带钢及生产方法与耙片热处理方法ZL201410250902.0,这四个专利文件中采用中碳含硼成分设计,同时加Cr\Ti\V\Nb,成本高,硼活泼特别难控制,且需要控制Ti\V\Nb与N的比例,控制精度要求高,冶炼难度大,板形不好,热处理后平整度差,卷取温度较高,表面氧化脱碳严重。

上述现有技术提及的钢种及生产方法均未提及耐热性、耐腐蚀性技术,不适于加工高端耐热、耐腐蚀入土农机配件使用要求。为适应时代发展,满足农机配件更新换代需求,急需开发硬度60HRC、强度2000MPa以上,耐热性和耐腐蚀性优良,适合水淬的农机配件用钢。

发明内容

本发明的目的在于提供一种2000MPa环保耐热农机用钢及其制造方法,本发明生产的农机用钢表面质量高,适合水淬,更环保。本发明生产的农机用钢热轧板组织为均匀细小珠光体和铁素体,珠光体团小于10μm,屈强比60%以下,表面光洁,无晶界氧化层,热处理后高温工作环境下基体硬度58HRC以上,拉抻强度2000MPa以上。生产的农机配件,表面硬度65HRC以上,耐磨性、耐热性和耐腐蚀性优异。

为了达到上述目的,本发明采用以下技术方案实现:

2000MPa环保耐热农机用钢,钢中化学成分按重量百分比为:C 0.20%~0.5%、Si≤0.05%、Mn 0.4%~1.5%、W 0.2~2.0%、Al 0.01%~0.06%、Ca 0.0005%~0.05%、Re 0.01%~0.5%、Sn 0.1%~1.0%、B 0.001%-0.005%、N≤0.005%、Mg 0.0008%~0.05%、Ca/S≥0.2、Ca/Mg≥1、Ca/Re≥0.05、P≤0.020%、S≤0.015%,余量为Fe和不可避免的杂质。

以下详细阐述本发明的农机用钢各合金成分作用机理:

C是钢中主要的固溶强化元素,且本发明中需足量的C提升强硬性,C含量若低于0.40%,则很难保证钢板强硬性,另一方面C含量若高于0.50%,则热轧板强度过高,恶化钢的韧塑性,影响屈强比,成型性不好。因此,本发明C含量要控制在0.20%~0.50%。

Mn价格相对便宜,是良好的脱氧剂和脱硫剂,是保证钢的强度和韧性的必要元素。锰和铁能无限固溶形成固溶体,提高硬度和强度,对塑性的影响相对较小。Mn与S结合形成MnS,避免晶界处形成FeS而导致的热裂纹影响工具钢的热成形性。同时Mn也是良好的脱氧剂并增加淬透性。钢中Mn含量低,不能满足高强硬性的要求,Mn含量过高偏析严重,影响焊接性能和成型性,且增加生产成本,因此,综合考虑成本及性能要求等因素,Mn含量应该控制在0.4%~1.5%。

Si是钢中常见元素之一,在炼钢过程中用作还原剂和脱氧剂,固溶形态的Si能提高屈服强度和韧脆转变温度,一般农机钢中Si0.17%~0.37%,而本发明不加Si,控制钢中残余Si尽量少。本发明Si会促使刃具钢表面脱碳氧化,形成疏松的氧化层,氧化层中存在晶界氧化等微裂纹缺陷,严重影响表面硬度及疲劳性能。本发明Si≤0.05%,成本低,且避免钢表面氧化,改善表面质量,减少打磨量。

Al用作炼钢时的脱氧定氮剂,细化晶粒,抑制钢的时效,改善钢在低温时的韧性,特别能降低钢的脆性转变温度;Al还能提高钢的抗氧化性能,提高对硫化氢的抗腐蚀性。Al含量超过0.06%,易与钢中氧形成大颗粒氧化物夹杂,影响疲劳性能。本发明钢液中加入Al进行固氮处理,使氮固定在AlN中,消除N与B的脆化问题。本发明Al含量0.01%~0.06%。

B(硼)作为提高淬硬性元素,可明显提高钢板淬硬性。B提高淬透性的能力很强,0.001%~0.003%的B相当于0.6%锰、0.7%铬、0.5%钼和1.5%镍,故极少量的B即可节约大量贵重合金元素。B含量过高过低,均会影响其淬透性。钢中添加B元素,钢的淬透性显著提高,使含碳量低于0.4%时的钢板油淬火后可获得全部的马氏体组织,且显著提高钢的淬硬性。但钢中B易与N结合,生成BN,使钢中固溶B的含量减少,削减了B提高淬透性和淬硬性的作用。因此,含B要特别控制钢中游离N含量。另一方面,通常认为钢中B含量控制不好,B相会在晶界偏聚成网状,产生B脆现象,影响含B钢性能稳定性。因此,本发明控制B含量0.001%-0.005%,且用Al控制游离N含量,以充分发挥B的有益作用。

N在铁素体中可促使A体形成,由于γ相的出现,可减小晶粒粗化倾向,提高钢的强度,改善钢韧性和焊接性能。N易与合金元素生成氮化物非金属夹杂,降低合金元素的作用。铁素体溶解氮的能力很低,当钢中溶有过饱和的氮,在放置较长一段时间后或随后在200~300℃加热就会发生氮以氮化物形式的析出,并使钢的硬度、强度提高,塑性下降,发生时效。但含硼钢如果N含量过高,易形成BN化合物,推迟奥氏体再结晶,提高含硼钢的奥氏体化温度,增加铸坯加热控制难度,而且减少沿晶偏聚的硼原子含量,降低硼钢的淬透性。因此,控制钢水中N含量小于0.0050%。本发明钢液中加入Al进行固氮处理,使氮固定在AlN中,消除时效倾向和N与B产生B脆的危害。

Ca改善钢的耐蚀性、耐磨性、耐高温和低温性能,提高了钢的冲击韧性、疲劳强度、塑性和焊接性能。工具钢碳较高,钢水流动性差,夹杂物不易上浮,本发明加钙,改变非金属夹杂物的成分、数量和形态,加快钢水流动,促使夹杂物上浮充分,提高钢质纯净度,成品钢中各类非金属夹杂不超过1.5级,而且改善钢表面光洁度,消除组织的各向异性,改善抗氢致裂纹性能和抗层状撕裂性能,延长工具的使用寿命。Ca的夹杂物变性作用与硫含量有很大关系,本发明Ca/S≥0.2,才能保证Ca夹杂物变性处理充分。本发明中添加钙能将稀土的收得率提高到60%以上,Mg的收得率提高到40%以上,有效提高稀土和镁的利用率,充分发挥他们在钢中提高高温强度和硬度,抗氧化性、抗腐蚀性和耐热性作用。

稀土元素可以提高钢的抗氧化性和抗腐蚀性,提高高温强度。本发明Re能改善钢的流动性,提升钢板表面光洁度,提升表面喷焊性能。Re也能使Al2O3、MnS等氧化物和硫化物夹杂物变成细小分散的球状夹杂物,从而消除夹杂的危害性,提升疲劳性能。本发明Ca/Re≥0.05才能有足够的Ca提升稀土的收得率到60%以上,充分发挥稀土在钢中抗氧化性、抗腐蚀性和提高耐热性作用。本发明稀土在高温下使钢组织致密、提高高温强度,提升热处理后性能。钢中的Re和Mg与C反应,生成系列碳镁稀土化物,进一步促进热轧形成片间距0.3μm~0.9μm的珠光体组织,热处理碳扩散快,无需高温,节能减耗。

Mg是十分活泼的金属元素,它与氧、氮、硫都有很强的亲和力。但由于Mg太过活泼,冶炼时不易控制,收得率低。但由于Mg太过活泼,冶炼时不易控制,极易与氧、氮等形成夹杂物,影响钢质纯净度。本发明采用自创的精炼加Re-Mg冶炼技术,严格精准控制钢中Mg含量,利用Ca与Mg共同作用生成CaO·MgO·Al2O3及CaO·MgO·MnS复合夹杂,此类夹杂熔点低,在钢液中易凝固上浮排除,避免了连铸过程中的水口结瘤问题,减少钢液中夹杂含量,控制钢中夹杂物水平不超过1.0级。Ca/Mg≥1才能有足够的Ca提高Mg的收得率40%以上,有效提高镁的利用率,形成CaO·MgO·Al2O3及CaO·MgO·MnS复合夹杂,提高高温强度和硬度。Mg的另一主要作用是与Re、C生成系列碳镁稀土化物,以致热轧板中形成片间距0.3μm~0.9μm的珠光体组织,热处理碳扩散快,无需高温,节能减耗。

本发明Sn能改善钢的耐磨性和钢水流动性,钢水流动性好,夹杂物上浮充分,钢的纯净度好。本发明固溶Sn提高处理强硬性。本发明W含量高,易在铸坯枝晶凝固末端偏析聚集,易出液析相,影响折弯、疲劳等使用性能。另一方面,当碳在钢板表面晶界偏析聚集时,引起表面氧化严重,出现表面晶界氧化和微裂纹,这是影响表面喷焊不合格的主要原因。本发明在钢中加入一定量的Sn,可有效阻碍工具钢W和C偏析聚集和液析相析出,抑制钢板表面晶界氧化,提升表面喷焊性能、强度、耐磨性等综合性能。

W(钨)是碳化物形成元素,可以降低钢的过热敏感性、增加淬透性,提高强度和硬度,显著提高耐磨性。部分W溶入钢中形成固溶体,增加高温下性能稳定性、红硬性、热强性。本发明W还在钢中形成难熔碳化物,显著提高温性能,在较高温度时,碳化物不分解,保持较高的强硬性,提高耐热性。本发明钢表面下的W与在碳形成WC,均匀分布在表面晶界处,抑制表面氧化,使钢板表面晶界氧化层为0,提升喷焊性能。

固溶的Re、Mg、Sn、W等在特定的生产工艺下与碳形成碳化钨的复合物,如ReMg(WC)M、ReMgSn(WC)M、ReSn(WC)M、MgSn(WC)M等,均匀分布在铁素体基体中。这些Re、Sn、Mg的碳化钨的复合物耐热性特别强,1000℃仍不扩撒分解,热处理后它们仍均匀分散地分布在钢中,提升热处理后强硬性,进一步提升耐热性能和耐磨性能,200℃以上高温工作条件下,拉抻强度2000MPa以上,硬度58HRC以上。

P和S都是钢中不可避免的有害杂质,它们的存在会严重恶化钢的韧性,因此要采取措施使钢中的P和S含量尽可能降低。根据本发明,最高P含量限制在0.020%,最高S含量限制在0.015%。硫在钢中以FeS、MnS形式存在,该发明中Mn高,MnS的形成倾向就高,虽然其熔点较高能避免热脆的产生,但MnS在加工变形时能沿着加工方向延伸成带状,钢的塑性,韧性,及疲劳强度显著降低,因此钢中加入Ca和Mg进行夹杂物变形处理。

所述农机用钢热轧钢板为细片状珠光体和细小铁素体块混合组织,珠光体团和铁素体块直径均不大于10μm;珠光体中渗碳体片间距0.3μm~0.9μm,热处理后组织为直径小于20nm的碳锡化物均匀分布的板条状马氏体组织。

所述农机用钢钢板为所述农机用钢钢板屈强比60%以下;适合水淬,200℃以上高温工作条件下,表面硬度65HRC以上,钢板抗拉强度2000MPa以上。

所述农机用钢钢板中非金属夹杂物不超过1.0级;偏析不超过1.5级;表面晶界氧化层为0mm。

2000MPa环保耐热农机用钢的制造方法,方法包括:本发明的钢板由转炉冶炼、电炉精炼、浇注的连铸坯轧制而成;

1)冶炼工艺:

a)采用Al脱氧剂脱氧,精炼氧含量≤0.0020%以后,加Ca处理至少5分钟,然后再加Re、Mg、Sn、W合金,在精炼后期加硼合金化,钢水加硼后≤8分钟结束精炼,提高硼的收得率,控制钢中硼含量;

b)中包吹氩时间5分钟~8分钟,确保夹杂物上浮充分,浇注过热度≤25℃;

c)连铸采用结晶器电磁搅拌,铸坯厚度170mm~250mm;压下量2mm~10mm;连铸结晶器电磁搅拌电流强度500A~1000A,电磁搅拌1分钟~3分钟;

d)连铸拉速1.0m/min~1.4m/min;

2)铸坯处理工艺:

a)铸坯不下线,快冷到500℃~650℃,直接进步进式加热炉加热;

b)加热炉采用还原性气氛,预热段温度500℃以上,加热段温度1200℃~1350℃,加热段时间30分钟~50分钟,总在炉时间2小时~4小时;

3)轧制工艺:

包括粗轧、精轧和第三次轧制三个过程,粗轧、精轧和第三次轧制之前均采用高压水除鳞,高压水压力不小于30MPa,保证钢板表面质量;

a)粗轧采用首道次≥50%大压下率轧制,充分破碎铸坯粗大晶粒;

b)精轧采用6道次连轧方式,总压下率≥80%,首道次压下率≥30%,高温快轧,轧制速度≥20m/s,开轧温度1100℃~1150℃,结束温度900℃~980℃;

c)精轧后以冷速≥20℃/s冷却到550℃~730℃入两立辊四水平辊轧机连续两道次轧制,上下压下率2%~8%,侧压压下率5%~25%;

4)冷却工艺:

a)钢板进入层流冷却,急冷,冷速≥20℃/s;

b)为保证整卷得到均匀细小均匀碳化钨的复合物,采用卷头、卷中、卷尾分段冷却方式,卷头0米~30米550℃~580℃卷取,卷尾0米~30米650℃~700℃卷取,卷中其他部分580℃~700℃卷取,整卷得到片状珠光体和细小铁素体块混合组织,珠光体团和铁素体块直径均不大于10μm,珠光体中渗碳体片间距0.3μm~0.9μm;

5)用步骤4)得到的热轧钢板加工制造入土农机配件所需形状,加热到750℃~820℃,保温10分钟~30分钟,水淬到150℃以下入回火炉150℃~230℃保温24小时~36小时,空冷。

利用2000MPa环保耐热农机用钢加工的农机配件的喷焊方法,方法包括:

1)农机配件抛砂10分钟~30分钟、滚光10分钟~30分钟表面处理后,表面加热到800℃~900℃,热喷焊含铬70%~80%的铬铜合金粉末层,空冷到室温。

2)农机配件表面喷焊的铬铜合金粉末为直径80μm~150μm的球形粒状粉末。

所述农机配件表面喷焊的铬铜合金粒状粉末层厚0.2mm~0.5mm,与钢板表面下基体中的碳形成致密的CrCuC过渡层厚0.1mm~0.2mm。

喷焊后的农机配件表面硬度65HRC以上,磨销转速300r/min、载荷120N条件下磨损率小于20mg/km,土壤环境下腐蚀速率低于15g/m2.h。

本发明农机用钢碳高,氧含量难控制,钢水流动性差,为提高钢水流动性,脱氧充分,先用Al脱氧剂脱氧,氧含量≤0.0020%以后,加Ca处理至少5分钟后再加Re、Mg、Sn、W等合金。该发明成分中Ca、Mg、Re、Sn、W、B均为活跃元素,冶炼时很难控制,加入顺序至关重要。加Al脱氧后钢中会产生Al2O3夹杂,如果炉衬耐火材料不良,还会生成MgO·Al2O3夹杂,这些Al的氧化物夹杂熔点较高,在钢中不易凝固上浮,一方面会降低钢水流动性,堵塞浇注水口,另一方面也会使钢中夹杂物增多,影响钢的折弯、疲劳性能。加Al脱氧后再加Ca处理,Ca会打断原有长条状的Al2O3和MgO·Al2O3及MnS夹杂,包裹在这些断续夹杂物外部,生成弥散分布的球状CaO·MgO·Al2O3或CaO·Al2O3及CaO·MnS复合氧化物,细化球化了夹杂,而且这些小颗粒钙铝酸盐复合夹杂物熔点低,在钢液中易凝固上浮排除,避免了连铸过程中的水口结瘤问题,减少钢液中夹杂含量,保证钢中夹杂物水平不超过1.0级。Ca处理5分钟后,变性的夹杂物充分上浮,钢水纯净后,再加Re-Mg合金,此时钢水中存在的多余的游离Ca提高了Re和Mg的收得率,Ca使Re收得率提高到60%以上,Mg的收得率高达40%以上。充分发挥他们在钢中提高高温强度和硬度,抗氧化性、抗腐蚀性和耐热性作用。精炼最后加B处理,此时钢中N已与Al充分反应完,因此加入的B均以固溶态存在钢中,有助于提高B的利用率,充分发挥B提高淬透性作用。

Ca、Re、Sn均能使氧化物和硫化物夹杂变性,增加钢水流动性,提升夹杂上浮速度,中包吹氩时间5分钟~8分钟,即可促使夹杂物变性处理后充分上浮,保证钢中各类非金属夹杂不超过1.0级的纯净度,而且较普通工具钢节省近一半时间,节能减耗,且提高生产率。

本发明W含量高,连铸易产生成分偏析,影响组织均匀性,因此连铸采用压下技术和控制过热度改善铸坯宏观偏析。过热度≤25℃,连铸压下压下量为2~10mm,减轻偏析,且保证铸坯不出裂纹。压下量小于2mm偏析严重,超过1.5级,压下量大于10mm铸坯易出裂纹。

本发明W含量高,易在铸坯柱状晶凝固末端形成液态微偏析,热轧板易出液析相,影响拉伸强度和疲劳等使用性能。本发明在钢中加入一定量的锡,同时采用结晶器电磁搅拌,电流强度500A~1000A,时间1~3分钟,连铸拉速1.0m/s~1.4m/s,控制等轴晶率50%以上,控制柱状晶末端合金液态微偏析,有效阻碍W偏析聚集和液析相析出。而且在电磁搅拌作用下,铸坯表面下的W与在碳形成WC,均匀分布在表面晶界处,抑制表面氧化,使钢板表面晶界氧化层为0,提升喷焊性能。电磁搅拌电流强度低于500A,搅拌时间少于1分钟,阻碍W偏析聚集和液析相析出不明显,电磁搅拌电流强度高于1000A,浪费能源,搅拌时间多于3分钟,钢水温度降低,浇注堵水口。锡不仅能有效阻碍W偏析聚集和液析相析出,还能抑制钢板表面晶界氧化,本发明表面晶界氧化深度为0mm,提升表面喷焊性能、强度、耐磨性等综合性能。

B相在650℃~830℃析出速度最快,在此温度区间,冷却速度越慢,B扩散越充分,析出的B相越多,偏聚越严重,越易形成网状。另一方面,本发明合金较多,为避免铸坯开裂,采用热送热装生产工艺,因此,铸坯不下线,快冷到500℃~650℃,直接进加热炉加热,避免铸坯冷却过程中析出网状B相,产生硼脆等原因的开裂。铸坯不下线直接进加热炉,在炉时间短,抑制钢板表面晶界氧化,提升表面喷焊性能、强度、耐磨性等综合性能。

铸坯轧制前采用步进式加热炉加热,铸坯入加热炉加热段前预热段温度500℃以上,防止加热段铸坯内外温差太大,产生内应力和热应力开裂;加热炉采用还原性气氛,阻抗铸坯表面氧化脱碳。加热段温度1200℃~1350℃,加热段时间30分钟~50分钟,在炉总时间1小时~2小时,保证铸坯加热均匀,均匀成分,减小偏析。

粗轧之前2次除鳞,精轧之前2次除鳞,第三次轧制之前1次除鳞,除鳞压力均30MPa以上,钢板表面氧化铁皮清除干净,钢板表面无明显氧化脱碳,提升钢板的电镀性能;粗轧采用首道次≥50%大压下率轧制,充分破碎铸坯粗大柱状晶粒,促进形成细小奥氏体;粗轧后Mg、Re、C生成系列碳镁稀土化物,以致热轧板中形成片间距0.3μm~0.9μm的珠光体组织,热处理碳扩散快,无需高温,节能减耗。

精轧采用6道次高温快轧,开轧温度≥1100℃,结束温度900℃~980℃,固溶的Re、Mg、Sn、W等与碳形成碳化钨的复合物,如ReMg(WC)M、ReMgSn(WC)M、ReSn(WC)M、MgSn(WC)M等,均匀分布在铁素体基体中。这些Re、Sn、Mg的碳化钨的复合物耐热性特别强,1000℃仍不扩撒分解,热处理后它们仍均匀分散地分布在钢中,提升热处理后强硬性,进一步提升耐热性能和耐磨性能,200℃以上高温工作条件下,拉抻强度2000MPa以上,硬度58HRC以上。总压下率≥80%,首道次压下率≥30%,为形成碳化钨的复合物提供足够的相变能;采用高温快轧,轧制速度≥20m/s的工艺,奥氏体均匀细小,以便形成不超过10μm的珠光体团和铁素体块。另一方面,轧制速度快,精轧停留时间短,钢板表面来不及氧化脱碳,表面光洁。

这些Re、Sn、Mg的碳化钨的复合物在精轧期间不断长大,形成长条状,韧塑性差,影响热轧板成型性。长条状的碳化钨的复合物也影响钢热处理后耐磨性。因此,为了破碎上述精轧过程中长大的碳化钨的复合物,同时增加铁素体和珠光体团形核率,细化先析铁素体块和珠光体团到10μm以下,为后续热处理后形成细小马氏体板条提供组织保证,钢板出精轧机后以≥20℃/s冷速冷却到550℃~730℃入轧机上下压下率2%~8%、侧压压下率5%~25%进行第三次轧制。

第三次轧制采用四水平辊轧机连续两道次轧制,增加破碎所需的相变能。轧制温度550℃~730℃℃,上下压下率2%~8%,侧压压下率5%~25%保证所有碳化钨的复合物破碎到20nm以下。另一方面,第三次低温轧制也能破碎上述精轧形成的大的珠光体团,让珠光体重新形核成团,使珠光体团直径不超过10μm,提升韧塑性,屈强比60%以下,成型性优异。第三次轧制轧制温度高于730℃、压下率低于2%,侧压压下率小于5%碳化钨的复合物不易破碎。轧制温度低于550℃、压下率大于8%,侧压压下率大于25%轧制力大,轧机负荷过大,钢的储存能大,形成的珠光体多,铁素体块少,折弯性能不好。

20℃/s为该发明得到全珠光体的临界冷速,大于这个冷速,无铁素体析出,防止氧化脱碳。580℃~700℃为该发明生成全珠光体的终冷温度,采用卷头、卷中、卷尾分段冷却方式,卷头0米~30米550℃~580℃卷取,卷尾0米~30米700℃~730℃卷取,卷中其他部分580℃~700℃卷取,有阻于整卷钢板组织性能均匀,使整卷钢板表面细密,提升整卷表面质量,表面光洁、无氧化层。这个温度范围卷取,可以有效抑制表面晶界氧化。同时在Mg和Re作用下,有助于形成片间距0.3μm~0.9μm的片层状珠光体,珠光体团直径不超过10μm,提升整卷组织性能均匀性。卷取温度低于530℃,会出贝氏体或马氏体脆硬相,钢板硬度过高,易开裂。卷取温度高于730℃,冷速小于20℃/s均会析出大块先析铁素体,强度低,且表面二次氧化,出晶界氧化层,影响表面喷焊,成型易开裂。还可能产生硼脆问题,严重影响使用性能。

本发明热轧板加工制造的入土农机配件采用水淬,淬火温度750℃~820℃,保温10~30分钟,回火温度150~230℃,保温24~36小时。本发明采用水淬工艺,回火温度低于普能高碳钢,淬火和回火保温时间短,节省能耗,水淬更环保,符合节能减排环保要求。

淬火温度750℃以下,珠光体片中的渗碳体不能完全扩散分解,淬火后仍存在铁素体,强硬性不足。淬火温度高于820℃,钢表面易氧化脱碳。这个温度区间淬火,20nm以下细小弥散的碳化钨复合物仍均匀分布在钢中,提升热处理后强硬性,进一步提升耐热性能和耐磨性能,200℃以上高温工作条件下,拉抻强度2000MPa以上,基体硬度58HRC以上。

抛砂10分钟~30分钟、滚光10分钟~30分钟表面处理后,表面加热到800℃-900℃,热喷焊含铬70%~80%的铬铜合金粉末层,层厚0.2mm~0.5mm,粉末由直径80μm-150μm的球形粒子组成,这些球形粒子粉末附着在钢表面,有效提升了表面耐热性能和耐磨性能,200℃以上高温工作条件下,表面硬度65HRC以上,磨损率小于20mg/km(磨销转速300r/min,载荷120N)。组成粉末的球形粒子直径小于80μm或大于150μm耐磨性都不好。另一方面表面喷焊的粉末一部分在高温下渗入钢基本表面,与碳形成厚0.1mm~0.2mm致密的CrCuC层,提升钢的耐腐蚀性能,土壤环境下,腐蚀速率低于15g/m2·h。

与现有技术相比,本发明的有益效果是:

1)采用利用Sn、Re、Mg、W与碳形成的碳化钨复合物,同时采用三次轧制技术破碎碳化钨复合物,让他们细小弥散分布在钢中,热处理后组织为直径20nm以下球形细小碳化钨复合物均匀分布的板条状马氏体组织,200℃以上高温工作条件下,基体硬度58HRC以上,拉抻强度2000MPa以上,耐热性能和耐磨性能明显提升;

2)用Mg、Re及Sn控制冷速形成渗碳体片间距0.3μm~0.9μm的片层状珠光体和铁素体混合组织,珠光体团直径不超过10μm,屈强比60%以下,成型性优异;

3)本发明用Ca和Mg联合脱氧对钢中夹杂物进行变性处理,各类非金属夹杂物不超过1.0级;

4)采用低Si、低C加Sn、W的成分设计,抑制表面氧化,晶界氧化层为0mm;

5)加Sn并采用电磁搅拌及铸坯压下技术,有效阻碍W和C偏析聚集和液析相析出,偏析不超过1.5级;

6)表面喷焊直径80μm-150μm的球形铬铜粉末粒子,铬铜层厚0.2-0.5mm,与钢表面下基本中的碳形成致密的过渡层CrCuC层厚0.1mm~0.2mm,有效提升了表面硬度、耐磨性、耐热性和耐腐蚀性能,200℃以上高温工作条件下,表面硬度65HRC以上,磨销转速300r/min、载荷120N条件下磨损率小于20mg/km,土壤环境下腐蚀速率低于15g/m2·h;

7)本发明适合水淬热处理工艺,更环保。

具体实施方式

通过实施例对本发明进行更详细的描述,这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的范围有任何的限制。

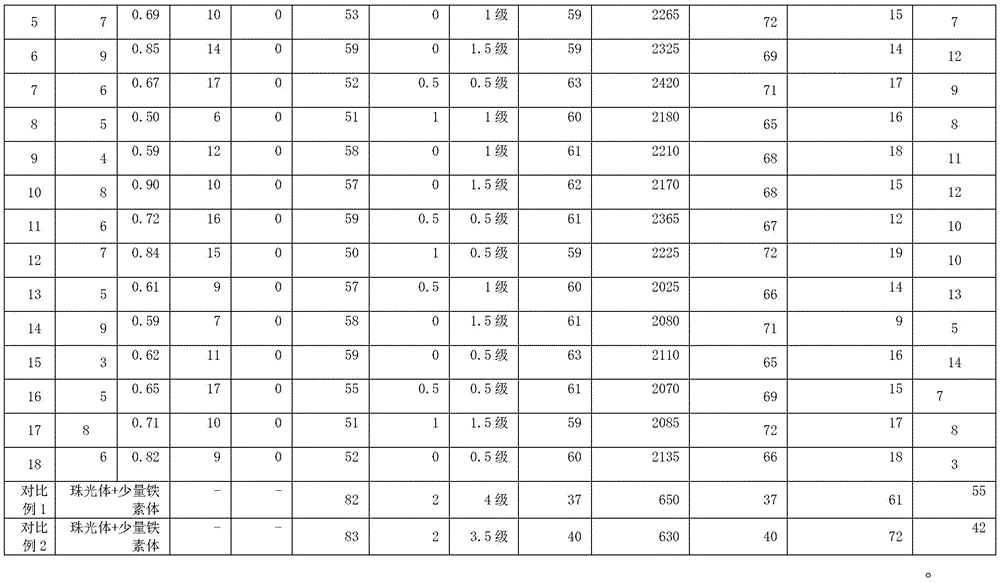

实施例钢中化学成分见表1;热轧带钢生产工艺见表2和表3;喷焊工艺见表4;其成品性能见表5。

表1钢中化学成分,wt%

表2冶炼生产工艺

表3铸坯处理及热轧、冷却工艺

表4热处理及喷焊工艺参数

表5钢板及成品性能

Claims (9)

1.2000MPa环保耐热农机用钢,其特征在于,钢中化学成分按重量百分比为:C 0.20%~0.5%、Si≤0.05%、Mn 0.4%~1.5%、W 0.2~2.0%、Al 0.01%~0.06%、Ca 0.0005%~0.05%、Re 0.01%~0.5%、Sn 0.1%~1.0%、B 0.001%-0.005%、N≤0.005%、Mg0.0008%~0.05%、Ca/S≥0.2、Ca/Mg≥1、Ca/Re≥0.05、P≤0.020%、S≤0.015%,余量为Fe和不可避免的杂质。

2.根据权利要求1所述的2000MPa环保耐热农机用钢,其特征在于,所述农机用钢钢板为细片状珠光体和细小铁素体块混合组织,珠光体团和铁素体块直径均不大于10μm;钢板中珠光体片间距0.3μm~0.9μm;热处理后组织为直径小于20nm的碳锡化物均匀分布的板条状马氏体组织。

3.根据权利要求1所述的2000MPa环保耐热农机用钢,其特征在于,所述农机用钢钢板屈强比60%以下;热处理后200℃以上温度工作条件下,钢板基体硬度58HRC以上,钢板抗拉强度2000MPa以上。

4.根据权利要求1所述的2000MPa环保耐热农机用钢,其特征在于,所述农机用钢钢板中非金属夹杂物不超过1.0级;钢板表面晶界氧化层为0mm;偏析不超过1.5级。

5.如权利要求1-4其中任意一项所述的2000MPa环保耐热农机用钢的制造方法,其特征在于,方法包括:

1)冶炼工艺:

a)采用Al脱氧剂脱氧,精炼氧含量≤0.0020%以后,加Ca处理至少5分钟,然后再加Re、Mg、Sn、W合金,在精炼后期加硼合金化,钢水加硼后≤8分钟结束精炼;

b)连铸采用压下工艺和结晶器电磁搅拌,铸坯厚度170mm~250mm,压下量2mm~10mm;连铸结晶器电磁搅拌电流强度500A~1000A,电磁搅拌1分钟~3分钟,连铸拉速1.0m/min~1.4m/min;

2)轧制工艺:

包括粗轧、精轧、第三次轧制三个过程:

a)粗轧采用首道次≥50%大压下率轧制;

b)精轧采用连轧方式,总压下率≥80%,首道次压下率≥30%,轧制速度≥20m/s,开轧温度1100℃~1150℃,结束温度900℃~980℃;

c)精轧后以冷速≥20℃/s冷却到550℃~730℃入两立辊四水平辊轧机连续两道次轧制,上下压下率2%~8%,侧压压下率5%~25%;

3)冷却工艺:

a)钢板出精轧机后进入层流冷却,冷速≥20℃/s;

b)采用卷头、卷中、卷尾分段冷却方式,卷头0米~30米550℃~580℃卷取,卷尾0米~30米650℃~700℃卷取,卷中其他部分580℃~700℃卷取;

4)用步骤3)得到的热轧钢板加工制造入土农机配件所需形状,加热到750℃~820℃,保温10~30分钟,水淬到150℃以下入回火炉150~230℃保温24~36小时,空冷。

6.根据权利要求5所述的2000MPa环保耐热农机用钢的制造方法,其特征在于,还包括铸坯处理工艺:铸坯不下线,快冷到500℃~650℃,直接进步进式加热炉加热;加热炉采用还原性气氛,预热段温度500℃以上,加热段温度1200℃~1350℃,加热段时间30分钟~50分钟,总在炉时间2小时~4小时。

7.利用权利要求1所述2000MPa环保耐热农机用钢加工的农机配件的喷焊方法,其特征在于,方法包括:

1)农机配件抛砂10分钟~30分钟、滚光10分钟~30分钟表面处理后,表面加热到800℃~900℃,热喷焊含铬70%~80%的铬铜合金粉末层,空冷到室温。

2)农机配件表面喷焊的铬铜合金粉末为直径80μm~150μm的球形粒状粉末。

8.根据权利要求7所述的利用2000MPa环保耐热农机用钢加工的农机配件的喷焊方法,其特征在于,所述农机配件表面喷焊的铬铜合金粒状粉末层厚0.2mm~0.5mm,CrCuC过渡层厚0.1~0.2mm。

9.根据权利要求7所述的利用2000MPa环保耐热农机用钢加工的农机配件的喷焊方法,其特征在于,喷焊后的农机配件表面硬度65HRC以上,磨削转速300r/min、载荷120N条件下磨损率小于20mg/km,土壤环境下腐蚀速率低于15g/m2.h。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110805366.6A CN113462986B (zh) | 2021-07-16 | 2021-07-16 | 2000MPa环保耐热农机用钢及其制造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110805366.6A CN113462986B (zh) | 2021-07-16 | 2021-07-16 | 2000MPa环保耐热农机用钢及其制造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN113462986A true CN113462986A (zh) | 2021-10-01 |

| CN113462986B CN113462986B (zh) | 2022-08-16 |

Family

ID=77880678

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202110805366.6A Active CN113462986B (zh) | 2021-07-16 | 2021-07-16 | 2000MPa环保耐热农机用钢及其制造方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN113462986B (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115505852A (zh) * | 2022-10-26 | 2022-12-23 | 河北普阳钢铁有限公司 | 一种耐蚀农机用钢材及其制造方法 |

| CN116179878A (zh) * | 2021-11-26 | 2023-05-30 | 中国科学院金属研究所 | 一种稳定控制合金中b元素含量的真空感应冶炼方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001288512A (ja) * | 2000-04-05 | 2001-10-19 | Nippon Steel Corp | 靱性と延性に優れた高張力鋼の製造方法 |

| CN102417959A (zh) * | 2011-12-12 | 2012-04-18 | 河北联合大学 | 一种免退火处理热轧s50c板带的生产方法 |

| CN102770571A (zh) * | 2010-01-29 | 2012-11-07 | 新日本制铁株式会社 | 钢板及钢板制造方法 |

| CN104884660A (zh) * | 2012-12-28 | 2015-09-02 | 新日铁住金株式会社 | 渗碳用钢 |

| CN108315644A (zh) * | 2018-02-09 | 2018-07-24 | 天津荣程联合钢铁集团有限公司 | 高碳锰铬磨球用热轧圆钢及其制造方法 |

| CN111534744A (zh) * | 2020-04-30 | 2020-08-14 | 鞍钢股份有限公司 | 一种模铸耐磨链板用钢及其制造方法 |

| CN111549274A (zh) * | 2020-04-30 | 2020-08-18 | 鞍钢股份有限公司 | 一种耐磨含Nb链板热轧钢带及其制造方法 |

-

2021

- 2021-07-16 CN CN202110805366.6A patent/CN113462986B/zh active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001288512A (ja) * | 2000-04-05 | 2001-10-19 | Nippon Steel Corp | 靱性と延性に優れた高張力鋼の製造方法 |

| CN102770571A (zh) * | 2010-01-29 | 2012-11-07 | 新日本制铁株式会社 | 钢板及钢板制造方法 |

| CN102417959A (zh) * | 2011-12-12 | 2012-04-18 | 河北联合大学 | 一种免退火处理热轧s50c板带的生产方法 |

| CN104884660A (zh) * | 2012-12-28 | 2015-09-02 | 新日铁住金株式会社 | 渗碳用钢 |

| CN108315644A (zh) * | 2018-02-09 | 2018-07-24 | 天津荣程联合钢铁集团有限公司 | 高碳锰铬磨球用热轧圆钢及其制造方法 |

| CN111534744A (zh) * | 2020-04-30 | 2020-08-14 | 鞍钢股份有限公司 | 一种模铸耐磨链板用钢及其制造方法 |

| CN111549274A (zh) * | 2020-04-30 | 2020-08-18 | 鞍钢股份有限公司 | 一种耐磨含Nb链板热轧钢带及其制造方法 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116179878A (zh) * | 2021-11-26 | 2023-05-30 | 中国科学院金属研究所 | 一种稳定控制合金中b元素含量的真空感应冶炼方法 |

| CN115505852A (zh) * | 2022-10-26 | 2022-12-23 | 河北普阳钢铁有限公司 | 一种耐蚀农机用钢材及其制造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN113462986B (zh) | 2022-08-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109280847B (zh) | 一种高碳合金链具钢及其制造方法 | |

| CN109023119B (zh) | 一种具有优异塑韧性的耐磨钢及其制造方法 | |

| CN108998725A (zh) | 履带链轨节用35MnBM钢及其制备方法 | |

| CN111575578B (zh) | 一种耐磨性能优异的热轧链板钢带及其制造方法 | |

| WO2022228216A1 (zh) | 一种高温渗碳齿轴用钢及其制造方法 | |

| CN111411311A (zh) | 一种模铸耐腐蚀链板用钢及其制造方法 | |

| CN113462986B (zh) | 2000MPa环保耐热农机用钢及其制造方法 | |

| CN111549274A (zh) | 一种耐磨含Nb链板热轧钢带及其制造方法 | |

| CN112981233B (zh) | 一种适于冷锻加工的低硅中碳齿轮钢及其制造方法 | |

| CN111850399B (zh) | 具有良好耐磨性耐蚀塑料模具钢及其制备方法 | |

| CN113462985B (zh) | 免退火折弯性能优异的低成本高表面硬度工具钢 | |

| CN114934156A (zh) | 布氏硬度450hbw高强度、高韧性热连轧薄钢板的生产方法 | |

| CN114686762A (zh) | 布氏硬度500hbw高强度、高韧性热连轧薄钢板的生产方法 | |

| CN109930063A (zh) | 一种工程机械履带底盘轮体用钢及其生产方法 | |

| CN111534744B (zh) | 一种模铸耐磨链板用钢及其制造方法 | |

| WO2024199115A1 (zh) | 一种煤矿采运用耐酸性腐蚀耐磨钢及其制备方法 | |

| CN113564470B (zh) | 1700MPa耐热农机用钢及其制造方法 | |

| CN113549831B (zh) | 1500MPa免热处理低成本屈氏体刃具钢及其生产方法 | |

| CN113564469B (zh) | 高表面硬度折弯性能优异的高碳球化索氏体刃具钢及其生产方法 | |

| CN113564487B (zh) | 一种800MPa电镀性能优异的高表面硬度工具钢及生产方法 | |

| CN113549830B (zh) | 高表面硬度折弯性能优异的中碳球化索氏体工具钢及其生产方法 | |

| CN115558870A (zh) | 一种经济性高寿命大功率风电偏航轴承圈用钢、轴承圈及生产工艺 | |

| CN113549841B (zh) | 1200MPa免热处理低成本屈氏体工具钢及生产方法 | |

| CN115537678B (zh) | 一种高温渗碳齿轮用钢及其制造方法 | |

| CN114737136B (zh) | 布氏硬度400hbw高强度、高韧性热连轧薄钢板的生产方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |