CN112724452B - 表面活性剂及其制备方法与应用 - Google Patents

表面活性剂及其制备方法与应用 Download PDFInfo

- Publication number

- CN112724452B CN112724452B CN202011589722.7A CN202011589722A CN112724452B CN 112724452 B CN112724452 B CN 112724452B CN 202011589722 A CN202011589722 A CN 202011589722A CN 112724452 B CN112724452 B CN 112724452B

- Authority

- CN

- China

- Prior art keywords

- surfactant

- oil

- silicone oil

- polydimethylsiloxane

- polyoxyethylene propylene

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

- C08J9/30—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof by mixing gases into liquid compositions or plastisols, e.g. frothing with air

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2205/00—Foams characterised by their properties

- C08J2205/06—Flexible foams

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2375/00—Characterised by the use of polyureas or polyurethanes; Derivatives of such polymers

- C08J2375/04—Polyurethanes

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Silicon Polymers (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Abstract

本发明公开了一种表面活性剂及其制备方法与应用,属于表面活性剂领域。该表面活性剂中含有包括玉米油、大豆油、蓖麻油、葵花籽油、棉籽油、菜籽油、橄榄油及棕榈油等植物油中的至少一种的稀释剂。通过使用上述物质作为稀释剂,可有效地控制有机硅表面活性剂的VOC及雾化,环保无污染,同时还可节约10‑30%的成本。其制备方法简单,方便,可工业化生产。将其在聚氨酯泡沫中应用,可有效降低聚氨酯泡沫的VOC值及FOG值。

Description

技术领域

本发明涉及表面活性剂技术领域,具体而言,涉及一种表面活性剂及其制备方法与应用。

背景技术

高回弹聚氨酯泡沫塑料是一类性能优良的泡沫塑料,目前国内外发展迅速,应用广泛。高回弹聚氨酯泡沫体以汽车内饰件的应用最为广泛,如汽车坐垫、头枕、顶棚、扶手等。根据车内有机物和醛酮类物质采样测定方法,当前市场上的用于聚氨酯高回弹泡沫体的有机硅表面活性剂挥发值在1000ppm左右,主要为小分子的有机硅单体,而这些小分子的挥发物往往会导致泡沫体的VOC(挥发物总量)和影响玻璃的雾化,目前,基本每个汽车厂都对VOC和雾化有各自的要求,随着人们对环保要求的提高,VOC和雾化的要求越来越严格,聚氨酯高回弹泡沫体的气味已引起各汽车厂商的高度重视。

有机硅表面活性剂是制备聚氨酯高回弹泡沫体的必需原料,因此开发出低挥发低雾化环保的有机硅表面活性剂更佳有利于推进行业的发展。

鉴于此,特提出本发明。

发明内容

本发明的目的之一包括提供一种表面活性剂以解决上述技术问题。

本发明的目的之二包括提供一种上述表面活性剂的制备方法。

本发明的目的之三包括提供一种上述表面活性剂在制备聚氨酯泡沫中的应用。

本发明的目的之四包括提供一种原料中含有上述表面活性剂的聚氨酯泡沫。

本申请可这样实现:

第一方面,本发明提供一种表面活性剂,其含有稀释剂,该稀释剂为植物油。

在可选的实施方式中,植物油包括玉米油、大豆油、蓖麻油、葵花籽油、棉籽油、菜籽油、橄榄油及棕榈油中的至少一种。

在可选的实施方式中,稀释剂在表面活性剂中的含量为60-99wt%。

在可选的实施方式中,稀释剂的酸值小于1mgKOH/g。

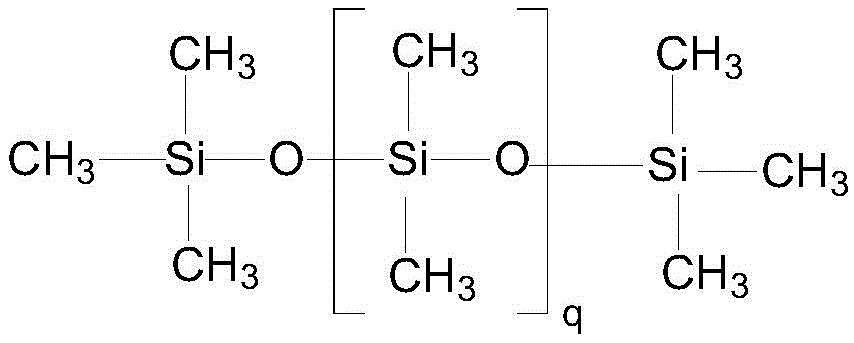

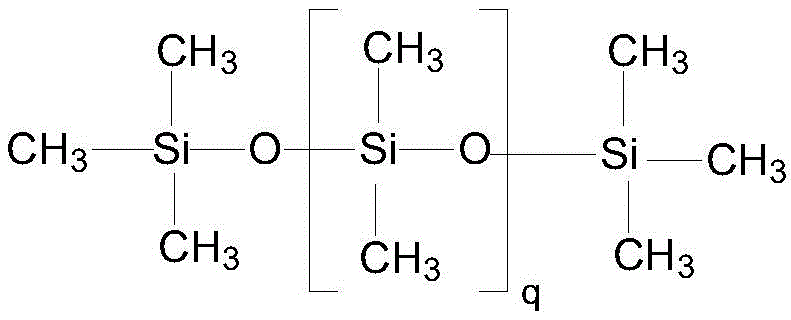

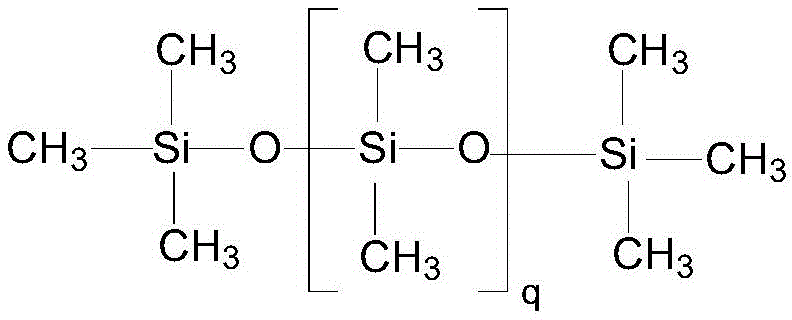

在可选的实施方式中,q的值为5.0-12.0。

在可选的实施方式中,聚二甲基硅氧烷在表面活性剂中的含量为1-20wt%。

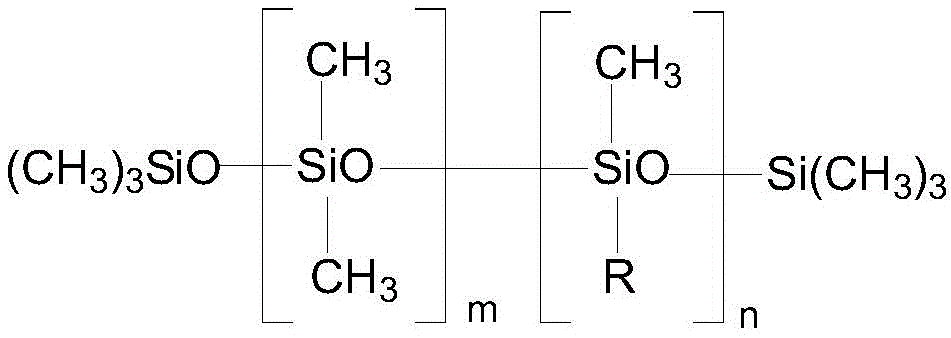

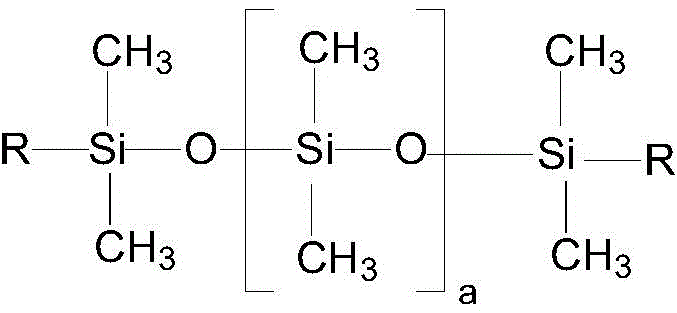

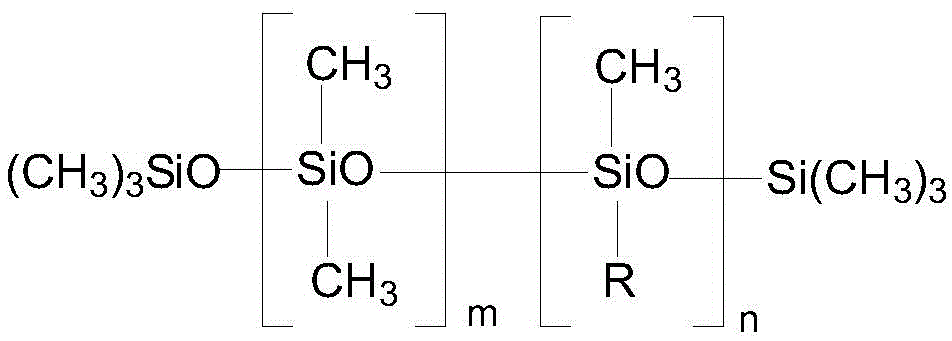

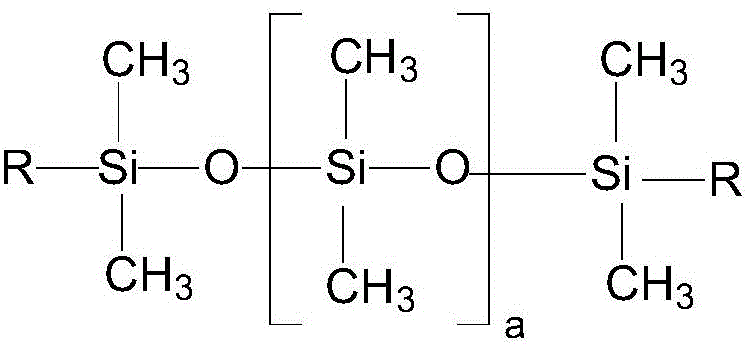

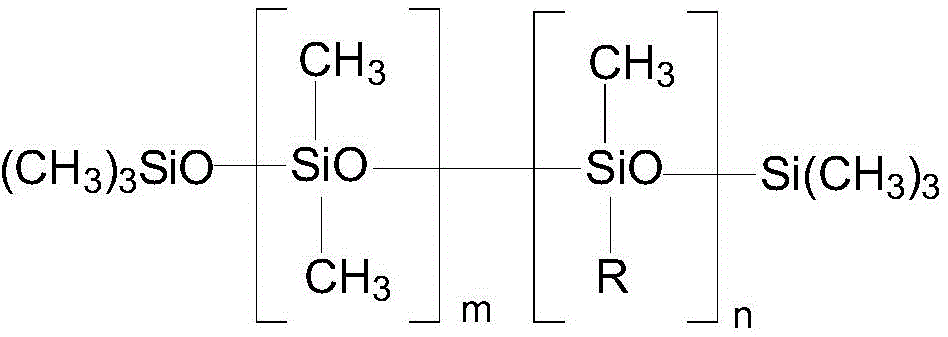

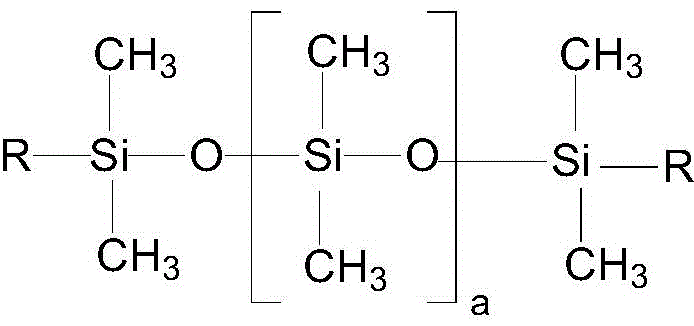

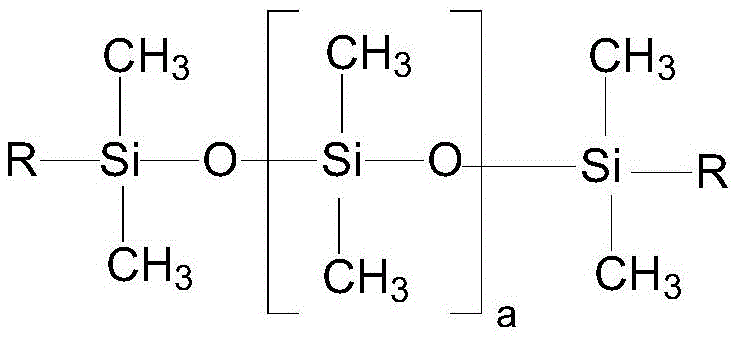

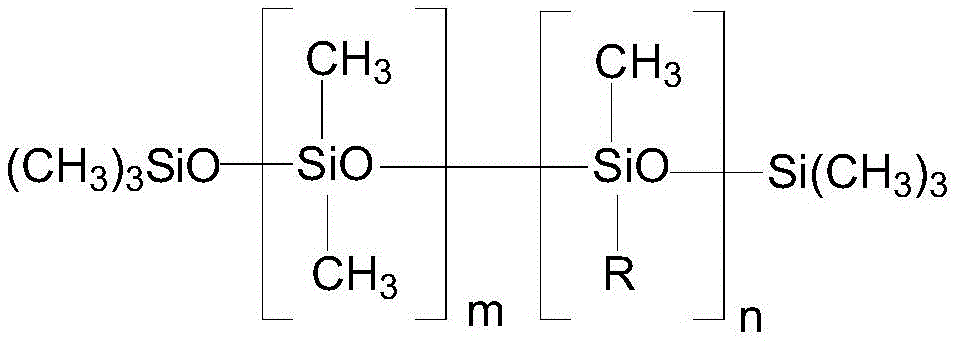

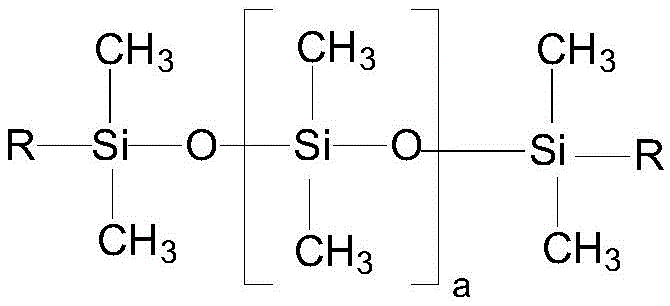

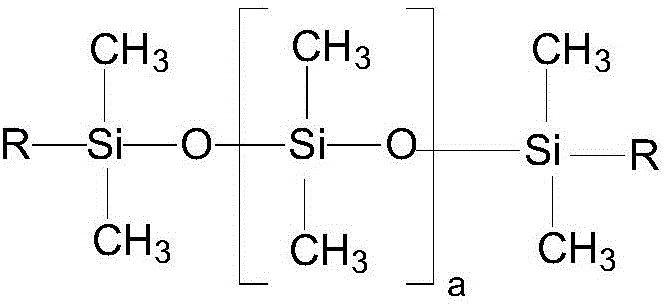

其中,m的值为1.0-10.0,n的值为1.0-5.0,m+n的值为2.0-12.0。a的值为1.0-10.0。R=-CH2CH2CH2O(CH2CH2O)x(CH2CH(CH3)O)yR1,x的值为0-5.0,y的值为1.0-10.0,x+y的值为1.0-10.0,R1为C1-C4的烷基。

在可选的实施方式中,聚氧化乙烯丙烯接枝硅油在表面活性剂中的含量不超过20wt%。

第二方面,本申请提供如前述实施方式的表面活性剂的制备方法,包括以下步骤:将稀释剂制备表面活性剂。

在可选的实施方式中,当表面活性剂中还含有聚氧化乙烯丙烯接枝硅油和聚二甲基硅氧烷时,混合聚氧化乙烯丙烯接枝硅油、聚二甲基硅氧烷及稀释剂即可。

在可选的实施方式中,于30-40℃的条件下混合搅拌进行1-2h。

在可选的实施方式中,聚氧化乙烯丙烯接枝硅油经以下方式制得:将含氢硅油与烯丙基聚醚在催化剂存在的条件下反应。

在可选的实施方式中,含氢硅油与烯丙基聚醚于120-150℃的条件下反应3-6h。

在可选的实施方式中,烯丙基聚醚为甲基封端聚醚。

在可选的实施方式中,催化剂的用量为6-10ppm。

在可选的实施方式中,聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷反应而得。

在可选的实施方式中,聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷于30-70℃的条件下反应3-7h。

在可选的实施方式中,聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷于酸性阳离子交换树脂的作用下反应。

在可选的实施方式中,还包括将聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷的反应产物进行纯化。

第三方面,本申请还提供如前述实施方式任一项的表面活性剂在制备聚氨酯泡沫中的应用。

第四方面,本申请还提供一种聚氨酯泡沫,其原料中含有如前述实施方式任一项的表面活性剂。

在可选的实施方式中,聚氨酯泡沫的VOC值为120-160μg/g,FOG值为300-450μg/g。

本申请的有益效果包括:

通过使用玉米油、大豆油、蓖麻油、葵花籽油、棉籽油、菜籽油、橄榄油、棕榈油等植物油中的至少一种作为表面活性剂中的稀释剂,可有效地控制有机硅表面活性剂的VOC及雾化,环保无污染,同时还可节约成本。本申请提供的上述表面活性剂的制备方法简单,方便,可工业化生产。将其应用于聚氨酯泡沫中,可有效降低聚氨酯泡沫的VOC值及FOG值。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本申请提供的表面活性剂及其制备方法与应用进行具体说明。

目前,用于聚氨酯泡沫体的表面活性剂中使用的稀释剂通常为有机试剂,如丙氧基化的丁醇聚醚及含有苯环的有机酯类如邻苯二甲酸二辛酯、邻苯二甲酸二辛酯,葵二酸二辛酯等,此类物质不仅具有较大的气味,容易在生产过程中产生易挥发的有机物质,不仅不环保,而且还不利于人体健康。

鉴于此,发明人创造性地提出使用环保性的稀释剂作为表面活性剂中的组分。上述环保性的稀释剂例如可包括玉米油、大豆油、蓖麻油、葵花籽油、棉籽油、菜籽油、橄榄油及棕榈油中的至少一种。

在可选的实施方式中,上述稀释剂在表面活性剂中的含量可以为60-99wt%,如60wt%、65wt%、70wt%、75wt%、80wt%、85wt%、90wt%、95wt%或99wt%等,也可以为60-99wt%范围内的其它任意值。

在可选的实施方式中,稀释剂的酸值小于1mgKOH/g。

通过使用上述植物油作为表面活性剂中的稀释剂,可有效地控制有机硅表面活性剂的易挥发的有机物质含量(以VOC值表征)及雾化性能(以FOG值表征),环保无污染,同时还可节约成本(较现有技术中使用的稀释剂节约10-30%的成本)。

在可选的实施方式中,聚二甲基硅氧烷在表面活性剂中的含量可以为1-20wt%,如1wt%、5wt%、10wt%、15wt%或20wt%等。

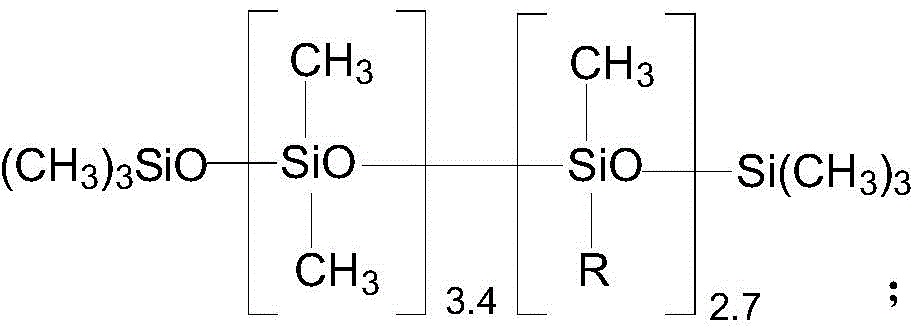

其中,m的值为1.0-10.0,n的值为1.0-5.0,m+n的值为2.0-12.0。a的值为1.0-10.0。R=-CH2CH2CH2O(CH2CH2O)x(CH2CH(CH3)O)yR1,x的值为0-5.0,y的值为1.0-10.0,x+y的值为1.0-10.0,R1为C1-C4的烷基。

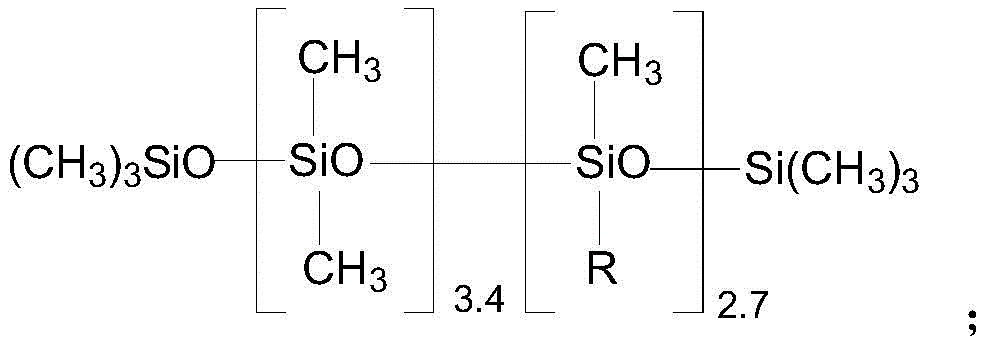

上述结构式为的聚氧化乙烯丙烯接枝硅油中含氢硅油的骨架结构为侧链型,为便于区分,本申请中将其定义为第一聚氧化乙烯丙烯接枝硅油。上述结构式为的聚氧化乙烯丙烯接枝硅油中含氢硅油的骨架结构为直链型,本申请中将其定义为第二聚氧化乙烯丙烯接枝硅油。

在可选的实施方式中,表面活性剂中同时含有第一聚氧化乙烯丙烯接枝硅油以及第二聚氧化乙烯丙烯接枝硅油。第一聚氧化乙烯丙烯接枝硅油与第二聚氧化乙烯丙烯接枝硅油的质量比可以为1-10:1,如1:1、2:1、5:1、8:1或10:1等。优选为1-5:1,如1:1、2:1、3:1、4:1或5:1。

在可选的实施方式中,聚氧化乙烯丙烯接枝硅油在表面活性剂中的含量不超过20wt%。也即表面活性剂中可不含聚氧化乙烯丙烯接枝硅油,仅有稀释剂与聚二甲基硅氧烷组成。

承上,本申请通过在表面活性剂中使用上述聚二甲基硅氧烷及聚氧化乙烯丙烯接枝硅油,可实现聚氨酯高回弹泡沫体的开孔性和稳定性的平衡,满足高回弹泡沫对体积、通气、表面、剪切和尺寸稳定性的特殊要求。同时,上述原料的使用还能避免目前同类表面活性剂采用的其它原料导致后期需采用高真空将有机硅表面活性剂的小分子残留物在高温下抽出的问题。

此外,本申请还提供了上述表面活性剂的制备方法,包括以下步骤:将稀释剂制备表面活性剂。具体的,当表面活性剂中还含有聚氧化乙烯丙烯接枝硅油和聚二甲基硅氧烷时,混合聚氧化乙烯丙烯接枝硅油、聚二甲基硅氧烷及稀释剂即可。

在可选的实施方式中,上述混合过程可于30-40℃(如30℃、35℃或40℃等)的条件下进行1-2h(如1h、1.5h或2h等)。

在可选的实施方式中,上述聚氧化乙烯丙烯接枝硅油可经以下方式制得:将含氢硅油与烯丙基聚醚在催化剂存在的条件下反应。

可参考地,含氢硅油与烯丙基聚醚可于120-150℃(如120℃、130℃、140℃或150℃等)的条件下反应3-6h(如3h、4h、5h或6h等)。

其中,含氢硅油可经八甲基环四硅氧烷和四甲基二氢二硅氧烷反应得到,或者经八甲基环四硅氧烷、高含氢硅油及六甲基二硅氧烷反应得到。该过程可于30-70℃(如30℃、40℃、50℃、60℃或70℃等)的条件下进行3-7h(如3h、4h、5h、6h或7h等)。

上述烯丙基聚醚优选为甲基封端聚醚。

上述催化剂可以为氯铂酸催化剂,催化剂的用量可以为6-10ppm,如6ppm、7ppm、8ppm、9ppm或10ppm等。

在可选的实施方式中,本申请中的聚二甲基硅氧烷可经八甲基环四硅氧烷和六甲基二硅氧烷反应而得。

可参考地,聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷可于30-70℃的条件下反应3-7h。

在可选的实施方式中,聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷于酸性阳离子交换树脂的作用下反应,以提高反应转化率。

进一步地,还可将聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷的反应产物进行纯化,以提高聚二甲基硅氧烷的纯度。

此外,本申请还提供了上述表面活性剂在制备聚氨酯泡沫(聚氨酯高回弹泡沫)中的应用。

对应地,本申请还提供一种聚氨酯泡沫(聚氨酯高回弹泡沫),其原料中含有上述表面活性剂。

在可选的实施方式中,聚氨酯泡沫的VOC值为120-160μg/g,FOG值为300-450μg/g。

承上,本申请提供的表面活性剂不仅能够有效调控聚氨酯高回弹泡沫体的开孔性和稳定性,还具有低挥发性和低雾化值。该表面活性剂用于制备高回弹泡沫,可有效地调控泡沫的尺寸稳定性,并且具有低挥发性和低雾化值。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

本实施例提供一种表面活性剂,其可经以下方式得到:

(1)聚氧化乙烯丙烯接枝硅油的合成

将90.93g八甲基环四硅氧烷、48.75g高含氢硅油和30.38g六甲基二硅氧烷在浓硫酸作用下,30℃反应7h,得到含氢硅油。

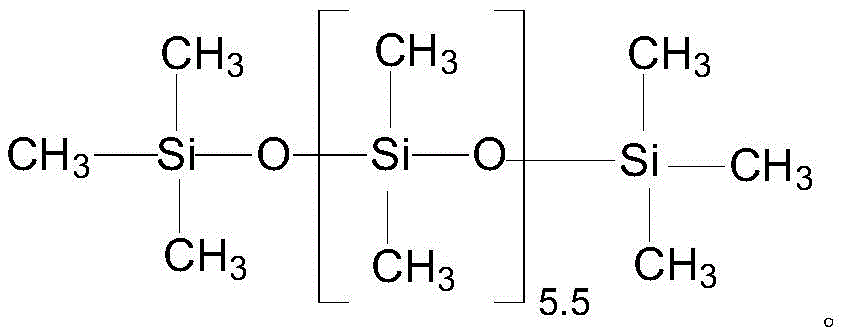

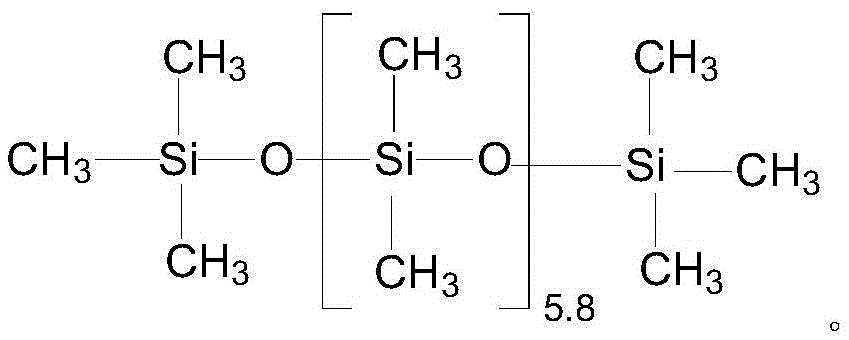

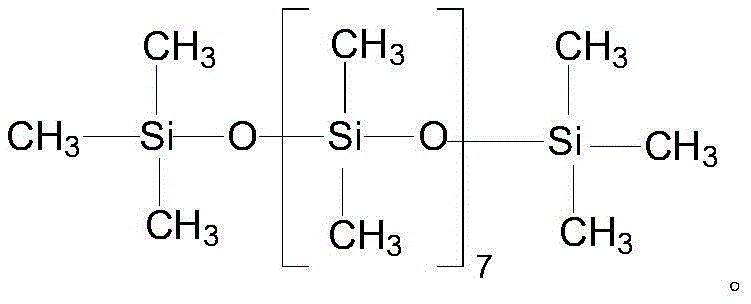

将60.00g上述含氢硅油和61.37g烯丙基聚醚投入四口烧瓶中,在8ppm氯铂酸催化剂催化下,常压下升温至130℃,反应6h,得到聚氧化乙烯丙烯接枝硅油。该聚氧化乙烯丙烯接枝硅油的结构式为:

(2)聚二甲基硅氧烷的制备

(3)将3.58g上述聚氧化乙烯丙烯接枝硅油、5.73g上述聚二甲基硅氧烷和226.80g酸值为0.28mgKOH/g的大豆油在30-40℃下搅拌1h,得到低雾化聚氨酯高回弹泡沫用的表面活性剂A。

实施例2

本实施例提供一种表面活性剂,其可经以下方式得到:

(1)聚氧化乙烯丙烯接枝硅油的合成

将87.69g八甲基环四硅氧烷、41.46g高含氢硅油和29.52g六甲基二硅氧烷在酸性白土作用下,60℃反应5h,得到含氢硅油。

将50.39g上述含氢硅油和49.47g的烯丙基聚醚投入四口烧瓶中,在10ppm氯铂酸催化剂催化下,常压下升温至140℃,反应3h,得到聚氧化乙烯丙烯接枝硅油。该聚氧化乙烯丙烯接枝硅油的结构式为:

(2)聚二甲基硅氧烷的制备

(3)将4.62g上述聚氧化乙烯丙烯接枝硅油、7.36g上述聚二甲基硅氧烷和197.49g酸值为0.34mgKOH/g的葵花籽油在30-40℃下搅拌1h,得到低雾化聚氨酯高回弹泡沫用的表面活性剂B。

实施例3

本实施例提供一种表面活性剂,其可经以下方式得到:

(1)聚氧化乙烯丙烯接枝硅油的合成

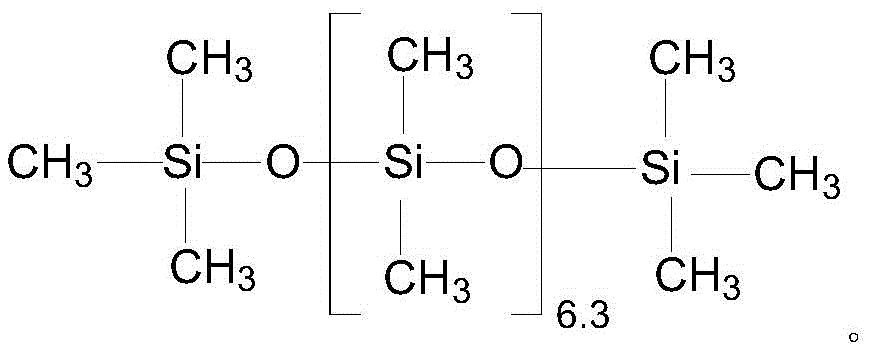

将118.48g八甲基环四硅氧烷及53.65g四甲基二氢二硅氧烷在浓硫酸作用下,30℃反应7h,得到含氢硅油。

将71.35g上述含氢硅油和75.27g烯丙基聚醚投入四口烧瓶中,在8ppm氯铂酸催化剂催化下,常压下升温至150℃,反应3h,得到聚氧化乙烯丙烯接枝硅油。该聚氧化乙烯丙烯接枝硅油的结构式为:

(2)聚二甲基硅氧烷的制备

(3)将2.56g上述聚氧化乙烯丙烯接枝硅油、8.24g上述聚二甲基硅氧烷和228.42g酸值为0.28mgKOH/g的菜籽油在30-40℃下搅拌2h,得到低雾化聚氨酯高回弹泡沫用的表面活性剂C。

实施例4

本实施例提供一种表面活性剂,其可经以下方式得到:

(1)聚氧化乙烯丙烯接枝硅油的合成

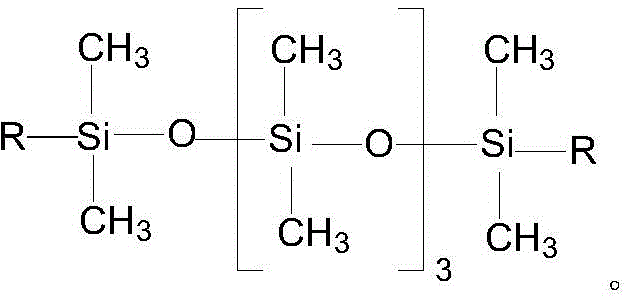

将136.98g八甲基环四硅氧烷、74.13g高含氢硅油和88.88g六甲基二硅氧烷在酸性白土作用下,70℃反应4h,得到含氢硅油1。将100.00g八甲基环四硅氧烷和60.5g四甲基二氢二硅氧烷在酸性白土作用下,70℃反应4h,得到含氢硅油2。

将30.00g上述含氢硅油1及28.47g上述含氢硅油2和64.58g烯丙基聚醚投入四口烧瓶中,在10ppm氯铂酸催化剂催化下,常压下升温至120℃,反应6h,得到聚氧化乙烯丙烯接枝硅油。该聚氧化乙烯丙烯接枝硅油的结构式为:

其中R结构式为:-CH2CH2CH2O(CH2CH2O)2(CH2CH(CH3)O)5CH3。

(2)聚二甲基硅氧烷的制备

(3)将3.68g上述聚氧化乙烯丙烯接枝硅油、4.82g上述聚二甲基硅氧烷和176.64g酸值为0.16mgKOH/g的改性豆油在30-40℃下搅拌2h,得到低雾化聚氨酯高回弹泡沫用的表面活性剂D。

实施例5

本实施例提供一种表面活性剂,其可经以下方式得到:

(1)聚氧化乙烯丙烯接枝硅油的合成

将65.18g八甲基环四硅氧烷、45.15g高含氢硅油和40.26g六甲基二硅氧烷在浓硫酸作用下,50℃反应5h,得到含氢硅油。

将58.36g上述含氢硅油和60.15g烯丙基聚醚投入四口烧瓶中,在6ppm氯铂酸催化剂催化下,常压下升温至140℃,反应4h,得到聚氧化乙烯丙烯接枝硅油。该聚氧化乙烯丙烯接枝硅油的结构式为:

(2)聚二甲基硅氧烷的制备

(3)将2.96g上述聚氧化乙烯丙烯接枝硅油、8.18g上述聚二甲基硅氧烷和185.83g酸值为0.26mgKOH/g的棉籽油在30-40℃下搅拌1.5h,得到低雾化聚氨酯高回弹泡沫用的表面活性剂E。

实施例6

本实施例提供一种表面活性剂,其可经以下方式得到:

(1)聚氧化乙烯丙烯接枝硅油的合成

将370.76g八甲基环四硅氧烷和270.04四甲基二氢二硅氧烷在浓硫酸作用下,40℃反应6h,得到含氢硅油。

将72.95g上述含氢硅油和69.49g烯丙基聚醚投入四口烧瓶中,在8ppm氯铂酸催化剂催化下,常压下升温至130℃,反应6h,得到聚氧化乙烯丙烯接枝硅油。该聚氧化乙烯丙烯接枝硅油的结构式为:

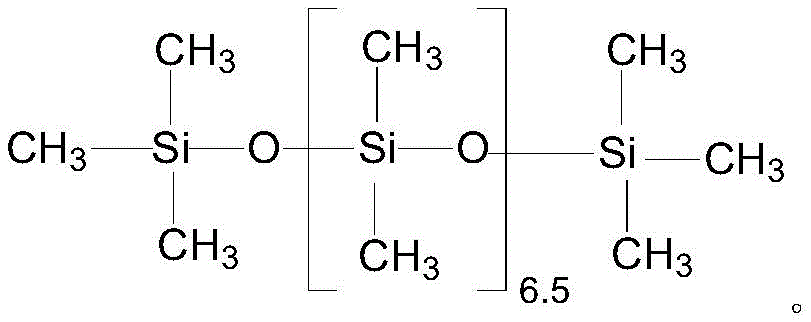

(2)聚二甲基硅氧烷的制备

(3)将1.97g上述聚氧化乙烯丙烯接枝硅油、4.86g上述聚二甲基硅氧烷和190.84g酸值为0.23mgKOH/g的改性葵花籽油在30-40℃下搅拌1.5h,得到低雾化聚氨酯高回弹泡沫用的表面活性剂F。

实施例7

本实施例提供一种表面活性剂,其可经以下方式得到:

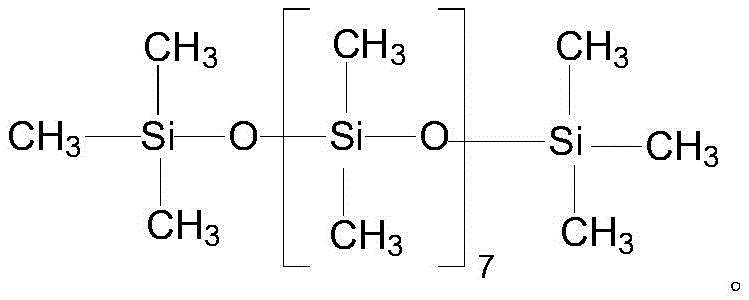

(1)聚二甲基硅氧烷的制备

将495.57g八甲基环四硅氧烷和225.25g六甲基二硅氧烷在酸性阳离子交换树脂作用下,40℃反应6h,分离纯化,得到聚二甲基硅氧烷。该聚二甲基硅氧烷的结构式为:

(2)5.15g上述聚二甲基硅氧烷和141.99g酸值为0.22mgKOH/g的改性葵花籽油在30-40℃下搅拌2h,得到低雾化聚氨酯高回弹泡沫用的表面活性剂G。

对比例

本对比例提供一种表面活性剂,其可经以下方式得到:

(1)聚氧化乙烯丙烯接枝硅油的合成

将65.18g八甲基环四硅氧烷、45.15g高含氢硅油和40.26g六甲基二硅氧烷在浓硫酸作用下,50℃反应5h,得到含氢硅油。

将58.36g上述含氢硅油和60.15g烯丙基聚醚投入四口烧瓶中,在6ppm氯铂酸催化剂催化下,常压下升温至140℃,反应4h,得到聚氧化乙烯丙烯接枝硅油。该聚氧化乙烯丙烯接枝硅油的结构式为:

(2)聚二甲基硅氧烷的制备

(3)将2.96g上述聚氧化乙烯丙烯接枝硅油、8.18g上述聚二甲基硅氧烷和185.83g丙氧基化的丁醇聚醚在30-40℃下搅拌1.5h,得到聚氨酯高回弹泡沫用的表面活性剂H。

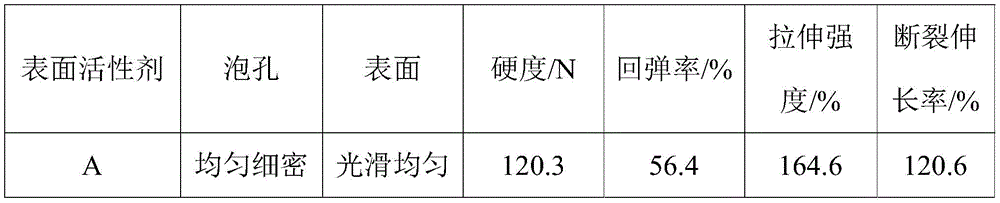

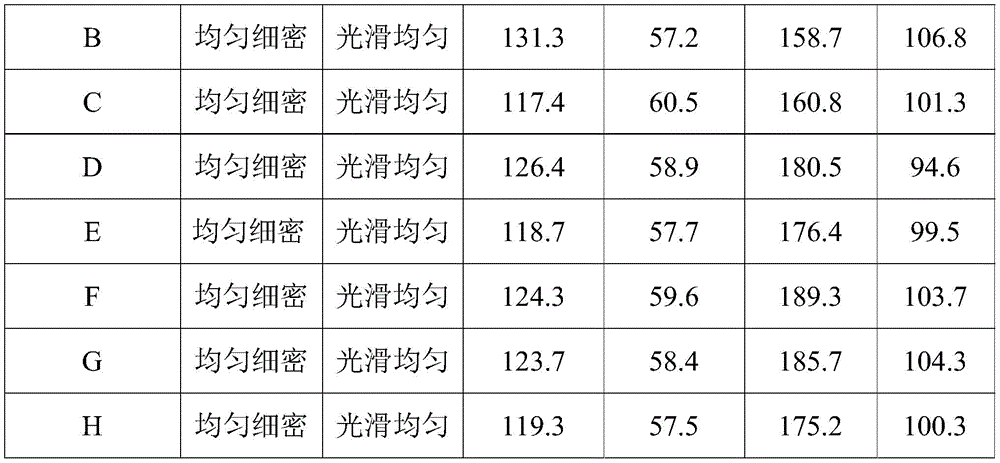

将上述实施例1-7及对比例得到的表面活性剂制备聚氨酯高回弹泡沫体,对所得的泡沫的进行以下性能测试,其中,硬度的测定方法参照《GB10807-2006》,回弹率的测定方法参照《GB6670-2008》,拉伸强度和断裂伸长率的测定方法参照《GB6344-2008》,VOC值和FOG值的测定方法参照汽车用非金属材料有机排放物的热解吸分析表征《VDA 278-2011》,其结果如表1和表2所示。

表1测试结果

表2测试结果

| 表面活性剂 | VOC/ug/g | FOG/ug/g |

| A | 142.08 | 357.20 |

| B | 147.22 | 404.06 |

| C | 131.98 | 350.86 |

| D | 150.12 | 416.42 |

| E | 151.66 | 431.56 |

| F | 138.82 | 333.65 |

| G | 129.13 | 302.46 |

| H | 198.72 | 562.10 |

由表1和表2可以看出,本申请提供的表面活性剂较对比例,能够达到甚至超过对比例的表面活性剂在硬度、回弹率、拉伸强度和断裂伸长率方面的性能,同时还较对比例的表面活性剂具有明显更低的VOC及FOG至。说明本申请提供的表面活性剂不仅能够有效调控聚氨酯高回弹泡沫体的开孔性和稳定性,还具有低挥发性低雾化值。该表面活性剂用于制备高回弹泡沫,可有效地调控泡沫的尺寸稳定性,并且具有低挥发性和低雾化值。

综上所述,本申请通过使用本申请提供的植物油作为表面活性剂中的稀释剂,可有效地控制有机硅表面活性剂的易挥发的有机物质含量(以VOC值表征)及雾化性能(以FOG值表征),环保无污染,同时还可节约成本(较现有技术中使用的稀释剂节约10-30%的成本)。进一步地,在表面活性剂中使用上述聚二甲基硅氧烷及聚氧化乙烯丙烯接枝硅油,可实现聚氨酯高回弹泡沫体的开孔性和稳定性的平衡,满足高回弹泡沫对体积、通气、表面、剪切和尺寸稳定性的特殊要求。同时,上述原料的使用还能避免目前同类表面活性剂采用的其它原料导致后期需采用高真空将有机硅表面活性剂的小分子残留物在高温下抽出的问题。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

Claims (8)

1.一种表面活性剂,其特征在于,所述表面活性剂中含有稀释剂,所述稀释剂为植物油;

所述植物油包括玉米油、大豆油、蓖麻油、葵花籽油、棉籽油、菜籽油、橄榄油及棕榈油中的至少一种;

所述稀释剂在所述表面活性剂中的含量为85-99wt%;所述稀释剂的酸值小于1mgKOH/g;

所述表面活性剂中还含有结构式为和结构式为的聚氧化乙烯丙烯接枝硅油;其中,m的值为1.0-10.0,n的值为1.0-5.0,m+n的值为2.0-12.0;a的值为1.0-10.0;R=-CH2CH2CH2O(CH2CH2O)x(CH2CH(CH3)O)yR1,x的值为0-5.0,y的值为1.0-10.0,x+y的值为1.0-10.0,R1为C1-C4的烷基;

2.根据权利要求1所述的表面活性剂,其特征在于,所述q的值为5.0-12.0。

4.如权利要求1-3任一项所述的表面活性剂的制备方法,其特征在于,包括以下步骤:混合所述聚氧化乙烯丙烯接枝硅油、所述聚二甲基硅氧烷及所述稀释剂;

混合于30-40℃的条件下进行1-2h。

5.根据权利要求4所述的制备方法,其特征在于,所述聚氧化乙烯丙烯接枝硅油经以下方式制得:将含氢硅油与烯丙基聚醚在催化剂存在的条件下反应;

所述含氢硅油与所述烯丙基聚醚于120-150℃的条件下反应3-6h;

所述烯丙基聚醚为甲基封端聚醚;

所述催化剂的用量为6-10ppm。

6.根据权利要求4所述的制备方法,其特征在于,所述聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷反应而得;

所述聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷于30-70℃的条件下反应3-7h;

所述聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷于酸性阳离子交换树脂的作用下反应;

还包括将所述聚二甲基硅氧烷经八甲基环四硅氧烷和六甲基二硅氧烷的反应产物进行纯化。

7.如权利要求1-3任一项所述的表面活性剂在制备聚氨酯泡沫中的应用。

8.一种聚氨酯泡沫,其特征在于,所述聚氨酯泡沫的原料含有如权利要求1-3任一项所述的表面活性剂;

所述聚氨酯泡沫的VOC值为120-160μg/g,FOG值为300-450μg/g。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202011589722.7A CN112724452B (zh) | 2020-12-29 | 2020-12-29 | 表面活性剂及其制备方法与应用 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202011589722.7A CN112724452B (zh) | 2020-12-29 | 2020-12-29 | 表面活性剂及其制备方法与应用 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN112724452A CN112724452A (zh) | 2021-04-30 |

| CN112724452B true CN112724452B (zh) | 2022-12-16 |

Family

ID=75607436

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202011589722.7A Active CN112724452B (zh) | 2020-12-29 | 2020-12-29 | 表面活性剂及其制备方法与应用 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN112724452B (zh) |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1184133A (zh) * | 1996-10-31 | 1998-06-10 | 奥西特殊品有限公司 | 高沸点天然植物油中的硅氢化反应 |

| WO2005118668A1 (en) * | 2004-05-25 | 2005-12-15 | General Electric Company | Process for preparing polyurethane foams having reduced voc emissions |

| CN109196014A (zh) * | 2016-04-12 | 2019-01-11 | 赢创德固赛有限公司 | 硅氧烷-氧化烯共聚物表面活性剂组合物 |

| CN109942823A (zh) * | 2017-12-21 | 2019-06-28 | 江苏美思德化学股份有限公司 | 具有良好乳化性能的聚醚有机硅共聚物及合成方法和应用 |

| CN111040229A (zh) * | 2019-12-27 | 2020-04-21 | 江苏美思德化学股份有限公司 | 一种开孔型有机硅表面活性剂及其制备方法与应用、高回弹泡沫 |

| CN111748099A (zh) * | 2020-07-08 | 2020-10-09 | 上海麦豪新材料科技有限公司 | 一种聚醚有机硅共聚物的制备方法 |

-

2020

- 2020-12-29 CN CN202011589722.7A patent/CN112724452B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1184133A (zh) * | 1996-10-31 | 1998-06-10 | 奥西特殊品有限公司 | 高沸点天然植物油中的硅氢化反应 |

| WO2005118668A1 (en) * | 2004-05-25 | 2005-12-15 | General Electric Company | Process for preparing polyurethane foams having reduced voc emissions |

| CN109196014A (zh) * | 2016-04-12 | 2019-01-11 | 赢创德固赛有限公司 | 硅氧烷-氧化烯共聚物表面活性剂组合物 |

| CN109942823A (zh) * | 2017-12-21 | 2019-06-28 | 江苏美思德化学股份有限公司 | 具有良好乳化性能的聚醚有机硅共聚物及合成方法和应用 |

| CN111040229A (zh) * | 2019-12-27 | 2020-04-21 | 江苏美思德化学股份有限公司 | 一种开孔型有机硅表面活性剂及其制备方法与应用、高回弹泡沫 |

| CN111748099A (zh) * | 2020-07-08 | 2020-10-09 | 上海麦豪新材料科技有限公司 | 一种聚醚有机硅共聚物的制备方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN112724452A (zh) | 2021-04-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| TW426705B (en) | Hydrosilation in high boiling natural vegetable oils | |

| US7605284B2 (en) | Process for preparing organically modified polyorganosiloxanes | |

| US7612159B2 (en) | Process for working up polyethersiloxanes | |

| EP1200531A1 (en) | Process for production of polyols, and polyols for polyurethane | |

| EP1754740A2 (de) | Verfahren zur Herstellung von Anlagerungsprodukten aus SiH-Gruppen enthaltenden Verbindungen an eine Doppelbindung aufweisenden Reaktionspatner in wässrigen Medien | |

| EP2877527B1 (de) | Additionsvernetzende siliconzusammensetzung mit niedrigem druckverformungsrest | |

| CN101343416B (zh) | 高mdi体系聚氨酯高回弹泡沫用匀泡剂 | |

| CN112724452B (zh) | 表面活性剂及其制备方法与应用 | |

| EP0797612B1 (de) | Verfahren zur herstellung von im wesentlichen cyclenfreien polyorgano-siloxanen und organofunktionellen siloxanen | |

| CN105085928B (zh) | 一种泡沫稳定剂在制备聚氨酯发泡产品中的应用 | |

| CN111040229A (zh) | 一种开孔型有机硅表面活性剂及其制备方法与应用、高回弹泡沫 | |

| US20210238361A1 (en) | Process for producing high-purity hydrosilylation products | |

| CN101160343A (zh) | 再分布聚有机基硅氧烷的方法 | |

| CN105199108A (zh) | 一种泡沫稳定剂及其制备方法和在合成聚氨酯发泡材料中的应用 | |

| CN111040228A (zh) | 一种表面活性剂及其制备方法与应用、聚氨酯高回弹泡沫 | |

| CN110665500B (zh) | 复合催化剂和醇醚羧酸盐的制备方法 | |

| CN110305311B (zh) | 烯丙醇甲基封端聚醚的精制方法 | |

| CN115845920B (zh) | 固体铂催化剂及聚醚改性甲基二甲氧基硅烷的制备方法 | |

| JP5105668B2 (ja) | アルコールアルコキシレート化合物およびその組成物 | |

| CN113577841B (zh) | 一种用于灰板纸生产的抑泡消泡剂的制备方法 | |

| CN113563589B (zh) | 一种铑系催化剂在有机硅加成反应中的应用 | |

| US20230002561A1 (en) | Process for producing high-purity hydrosilylation products | |

| CN108329191B (zh) | 一种环己烷氧化液加工的方法 | |

| CN103447044B (zh) | 一种加氢生产新戊二醇的催化剂 | |

| CN109970572A (zh) | 一种双键封端化合物的合成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |