CN112507522A - 一种有限组分两出口体系静态串级萃取理论设计计算方法 - Google Patents

一种有限组分两出口体系静态串级萃取理论设计计算方法 Download PDFInfo

- Publication number

- CN112507522A CN112507522A CN202011271934.0A CN202011271934A CN112507522A CN 112507522 A CN112507522 A CN 112507522A CN 202011271934 A CN202011271934 A CN 202011271934A CN 112507522 A CN112507522 A CN 112507522A

- Authority

- CN

- China

- Prior art keywords

- stage

- extraction

- separation

- component

- outlet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F30/00—Computer-aided design [CAD]

- G06F30/20—Design optimisation, verification or simulation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D11/00—Solvent extraction

- B01D11/04—Solvent extraction of solutions which are liquid

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D11/00—Solvent extraction

- B01D11/04—Solvent extraction of solutions which are liquid

- B01D11/0484—Controlling means

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2111/00—Details relating to CAD techniques

- G06F2111/10—Numerical modelling

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F2113/00—Details relating to the application field

- G06F2113/08—Fluids

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P90/00—Enabling technologies with a potential contribution to greenhouse gas [GHG] emissions mitigation

- Y02P90/30—Computing systems specially adapted for manufacturing

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Theoretical Computer Science (AREA)

- Computer Hardware Design (AREA)

- Evolutionary Computation (AREA)

- Geometry (AREA)

- General Engineering & Computer Science (AREA)

- General Physics & Mathematics (AREA)

- Extraction Or Liquid Replacement (AREA)

Abstract

本发明公开了一种有限组分两出口体系静态串级萃取理论设计计算方法,本发明的主要目的是为有限组分两出口体系的串级萃取分离工艺,提供一种科学的静态理论设计计算方法。本发明的设计能够节约大量的实验资金和实验时间。采用本发明创造的理论和算法设计出的串级萃取分离工艺优化工艺技术参数准确、可靠,与生产实际相符;除实际流量和级数n、m需要进行一步放大外,其他的工艺技术参数不需要修正都可直接应用。编程后,在普通的电脑上的计算速度都可舜间完成。因此,可使串级萃取分离生产工艺实现在线智能无人自动控制成为可能。

Description

技术领域

本发明涉及萃取理论设计计算方法技术领域,尤其涉及一种有限组分两出口体系静态串级萃取理论设计计算方法。

背景技术

二十世纪70年代,北京大学徐光宪先生首先提出了可用于稀土分离的两组分两出口体系串级萃取理论,并解决了简单(特殊)的两组分两出口体系串级萃取理论静态设计计算问题,并发展了串级萃取的计算机静态设计和动态仿真技术,实现了稀土分离工艺设计参数“一步放大”到工业规模生产,从而促进了我国稀土分离工业的高速发展。徐光宪先生提出的串级萃取理论(参见:徐光宪,稀土(上),北京:冶金工业出版社,1995)。基于简单的两组分两出口体系,推导出了:最小萃取量和最小洗涤量代表给定分离过程所需的化工试剂理论最小消耗量,尽可能接近理论最小萃取量和最小洗涤量是稀土分离工艺设计的重要内容。早期的串级萃取理论给出了两组份分离所需的理论最小萃取量和最小洗涤量的计算公式,但并不能准确适用大于两组分的分离体系,而大于两组分的分离体系却是稀土分离体系中最常见、最普遍的分离体系。因此,上世纪末,北京大学萃取理论界提出了“完善徐光宪先生的串级萃取理论”的重大研究课题,在我国的萃取理论界和科研人员中一时掀起了串级萃取理论研究高潮,也发表了许多的研究成果。因为,这一时期的研究大多都是在基于徐光宪先生两组分体系串级萃取理论的相邻分离系数模型的基础上进行理论研究,因此,碰到了许多难以克服的困难,如:

1.在分离体系中的组分数多于两组分时,因为组分之间存在推拉效应,分离体系中组分之间分离系数实际上会大于或等于两组分条件下测定的相邻分离系数,存在较大的误差,而已经发表的许多研究成果中,提出了各种各样所谓的等效分离系数计算法,希望套用徐光宪先生的两组分两出口体系串级萃取分离理论计算方法来解决大于两组分两出口体系的理论设计,最终都没有成功。后来,北大一些学者,采用相邻分离系数的数学模型进行多组分分离体系的研究,却又发现一些了新的问题。

2.随着对相邻分离系数的数学模型深入研究,发现随着组分数的增加平衡关系越来越复杂,致使理论研究的平衡关系式表述越来越复杂(参见:徐光宪,稀土(上),北京:冶金工业出版社,1995 672-676)。我们在研究时发现采用相邻分离系数模型研究大于两个组分的分离体系时,是导致平衡关系式表述越来越复杂主要原因。

3.另是采用相邻分离系数的数学模型进行多组分分离体系的研究,在计算两端出口组分的组成和各级的萃取平衡组成时,一个t组分的体系就是在不断解t次方程几十次的过程,如果采用遂级递推仿真计算法,并搜索找到最优化的工艺参数,就必须再增几十倍的不断解t次方程几十次的过程,不仅计算复杂且耗时,更重的是,该法微量组分的计算结果可精算到负几十次方(实践中并不可能这么小),因此,看似计算很精确,却与生产实践结果不符;因为,萃取分离工艺目前能够达到的产品纯度最高为99.9999%左右。而十多个其他稀土的微量组分基本上都检测得到,即微量组分一般都在10^-5至10^-7之间。因为精确设计计算法还存在上述难以一时跨过理论问题,所以,一部分学者干脆采用徐光宪先生推导出最小萃取量和最小洗涤量极限公式进行近似工艺参数设计,如:专利201810183244.6,一种多组分联动萃取分离流程设计系统及设计方法,就是采用最小萃取量和最小洗涤量极限公式进行近似工艺参数设计,当然,所设计的工艺参数也是近似的、不优化的。由此可见,我国稀土之父徐光宪先生遗留下的“完善串级萃取理论”研究的课题,也可以说是萃取分离领域的一座很高的山峰,想登顶需要更大的勇气和更多的付出才有可能。

虽然已有的许多研究成果提供的一些方法可以用于稀土萃取分离流程的工艺参数设计,但所得到的所谓优化工艺参数,往往与实际生产中所得到的优化工艺参数仍然有一定的误差,需要在实际生产中进行许多次的修正才行。我们认为这些误差的来源主要有以下两个方面:

其一,是相邻分离系数的数学模型不适合研究大于两组分的分离体系;

其二,是已有的研究溶剂串级萃取理论,在多组分分离体系中分离系数的处理方法不科学或不合理带来的误差,如:简单采用相邻分离系数点乘积代替多组分分离体系中的分离系数;是设计计算结果误差主要来源。

因为目前已有的研究溶剂串级萃取理论,在结果设计精度和计算速度上都不能满足在线智能无人自动控制的要求,因此,溶剂串级萃取分离生产线至今仍然是人工或半自动化控制为主,离智能制造分离出稀土元素产品还有较大的难度和一段很长的路程。

发明内容

本申请提供了有限组分两出口体系静态串级萃取理论设计计算方法,解决的背景技术中的技术问题。

有限组分两出口体系静态串级萃取理论设计计算系统,系统包括数据输入处理模块、萃取体系中相对分离系数计算处理模块、两端出口组分组成的精确计算模块、逐级递推计算工艺参数及优化判断选择模块、优化工艺参数的“一步放大”和各进出口流量换算输出模块等五个模块组成;

数据输入处理模块,用于已知和规定数据的输入,包括待分离组分数N,切割位置序号L,待分离的组分Q1、Q2、Q3、…、QN的重量百分比含量、待分离组分的相邻分离系数,在所使用的萃取体系中按萃取能力顺序,从难到易依次输入;以及两端出口产品的摩尔纯度PB1和要求或收率RB和RA要求四个分离指标中任意两个分离指标和工艺所需使用原辅材料摩尔浓度等;

萃取体系中相对分离系数计算处理模块,依据已知相邻分离系数和在实际萃取分离工艺各级中的有效相邻分离系数的规律对相对分离系数进行计算处理;

两端出口组分组成的精确计算模块,依据物料进出平衡、萃取分配平衡原则和相对分离系数规律,用于两端出口组分组成的精确计算;

逐级递推仿真计算工艺参数及优化判断选择模块,在相对分离系数数学模型上建立了逐级递推仿真计算方法和算法;

优化工艺参数的“一步放大”和各进出口流量换算输出模块,用于将工艺参数放大并将流量换算后进行输出。

优选的,所述的数据输入计算处理,主要是计算输出各待分离组分的归一化摩尔分数fi、难和易萃组分的摩尔分数fb和fa、两端出口的的摩尔分数和以及另外未知的两个分离指标;其中,待分离组分数N≥2、切割位置序号1≤L≤N-1、待分离组分数序号1≤i≤N、相邻分离系数(βi+1/i),令βi/i=1、而萃取段相对分离系数(β1/i),洗绦段相对分离系数(βi/N)。以及计算两端出口产品时,用到的微量组分之间的相对分离系数(βL+1/i)和(βi/L)。

优选的,萃取体系中相对分离系数计算处理模块,根据已知相邻分离系数在实际萃取分离工艺各级中相对分离系数获得一套萃取体系中相对分离系数计算方法和公式,设任意级中的组成如下为:

根据溶剂萃取平衡理论相邻分离系数的定义有:

根据溶剂萃取平衡理论相对分离系数的定义有:

相对于第一组份时,适应于从第一级向后递推计算:

或相对于最后的N组份时,适应于从最后级向前递推计算:

在实际的分离体系中,理论研究和实践都证明各功能段或级中,存在过量萃取、等量萃取(或等量洗涤)、过量洗涤三种不同的萃取状态,建立的萃取理论模型的也必须符合生产实际;必须采用各功能段或级中的实际相对分离系数建立模型和静态设计算法。

对于待分离组分N>2的有限组分萃取分离体系中,因存在组分之间的推拉作用,实际相邻分离系数并不等于在简单的两组分时,测得的已知相邻分离系数,为了方便描述,引入了有效相邻分离系数的概念,便于描述相对分离系数与已知相邻分离系数之间的关系;

所谓的相邻分离系数一般是指待分离组分数N=2时,经较长时混合澄清后测定在完全平衡状态下的两相组成,计算得到的一种分离系数。待分离组分数N=2时,因不存在组分之间的推拉作用,因此,是萃取分离体系中的一个特例,所以在上述三种不同的萃取状态中的平均相邻分离系数和相对分离系数相等,在各级中变化不大,一般可视为常数。而在待分离组分数N>2时,因存在组分之间的推拉作用,分离工艺中己知的平均相邻分离系数在各级中有一定的变化,这是一种普遍现象。因此,根据槽体所处的萃取状态,我们建立了适用待分离组分数N≥2普遍和特殊分离体系的相对分离系数计算数学模型,可以利用已知平均相邻分离系数在不同级和功能段内的变化规律,推导出在不同级和功能段内的有效相邻分离系数后,再分別计算出各级中的相对分离系数;方法如下:

所谓的有效相邻分离系数是针对微量组分在两相中的分配平衡提出的,当两端出口产品都为纯产品时,因为微量组分作为杂质组分本身就很微小,在两相中的分配Xi和Yi值之差也很微小,这时可以近似认为Xi≈Yi不能分离,即微量元素之间的有效相邻分离系数为:

第1、n、n+m级,所述的进、出料级中实际为等量萃取或等量洗涤现象,如第1级中,为等量洗B组分第n级中水相进料时是等量萃A组分或有机相进料时等量洗B组分第n+m级中是等量萃A组分此时,有效相邻分离系数恒等于两组分时的相邻分离系数,即:

同理,水相出口级中的易萃微量组分之间相对分离系数为:

而在除第1、n、n+m级外的其它级中,有效相邻分离系数不等于已知两组分时的相邻分离系数,即:

在第2至n-1级,所述的萃取段内各级实际为过量萃取现象,此时,各级中易萃A组分或(其中有效萃取量:水相进料时有机相进料时),因此,易萃组分之间几乎没有分离效果,即有效相邻分离系数可视为等于1,即有而其它的组分之间的能有效分离,所以有效相邻分离系数恒等于两组分时的相邻分离系数,即将有效相邻分离系数代入(7)式,计算第2至n-1级的相对分离系数。

第n+1至n+m-1级,所述的洗绦段内各级实际为过量洗绦现象,此时,各级中难萃B组分B<ΔW或B<<ΔW(其中有效洗绦量:水相进料时有机相进料时),因此,难萃组分之间没有分离效果,即有效相邻分离系数等于1;即有而其它的组分之间的存在有效分离,所以难萃组分之间的有效相邻分离系数恒等于两组分时的相邻分离系数,即将有效相邻分离系数代入(9)式,计算第n+1至n+m-1级的相对分离系数。即:

同理,有机相出口级中的难萃微量组分之间相对分离系数为:

此外,对于一些已知相对分离系数的萃取体系,如环烷酸等羧酸类萃取分离体系,可以直接代后面的通式中计算。

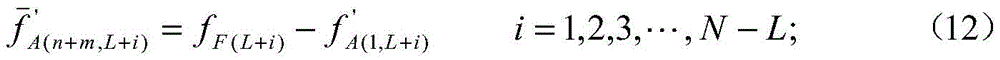

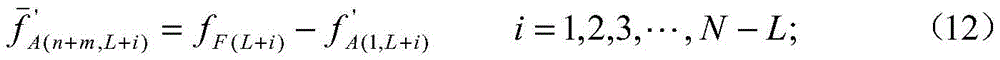

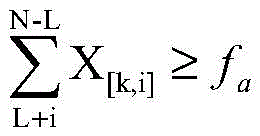

B出口产品中单一杂质组份的出口摩尔分数与A出口中主组份的出口摩尔分数:

A出口产品中单一杂质组份的出口摩尔分数与B出口中主组份的出口摩尔分数:

f'B(1,i)=fF(i)-f'B(n+m,i) i=1,2,3,…,L; (14)

A、B两个出口归一化后,各组分的出口摩尔分数:

有限组份两出口体系的溶剂萃取分离工艺,都可以采用上面公式,直接求出两端出口的精确组份组成X[1,i]和Y[n+m,i],同时,还可以克服因相邻系数模型,需采用数学逼近法和拟合法带来的微量组分计算误差,而且还能大幅度地提高了电脑的计算速度。

优选的,逐级递推计算工艺参数及优化判断选择模块,对于待分离组分N≥2的有限组分萃取分离体系的逐级递推计算方法;

萃取段和洗涤段从两端向中间进料级逐级递推计算方法和通用公式的推导过程如下:

从第1级向中间进料级逐级递推计算时,已知水相出口组份组成Xi和各级中的相对分离系数β1/i,需要求解有机相组份组成Yi,由公式(4)得:

对公式(17)有机相组份组成求和等于1,得:式(18):

再将式(18)回代式(17)加上级号后,得萃取段求有机相组份组成的通用公式:

从第n+m级向中间进料级n级逐级仿真计算时,已知有机相出口组份组成Yi和各级中的相对分离系数βi/N,需要求解水相组份组成。同理,由公式(5)得:

对公式(20)水相组份组成求和等于1,得:式(21):

再将式(21)回代式(20)加上级号后,得洗涤段求水相组份组成的通用公式:

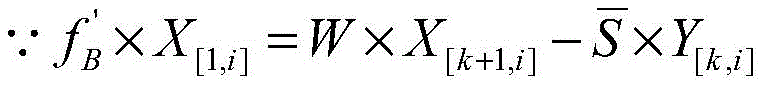

采用了相对平均分离系数模型推导公式,右边全部变成了已知数,计算非常简单。优选的,萃取工艺存在两种进料方式,包括水相进料方式、有机进料方式;

S1:水相进料方式级间物料进出平衡:

有限组份两出口体系的任意级中,萃取物料进出平衡关系可得到如下通式:

萃取段各级中,由质量流量恒定关系得:

有限组份两出口体系的任意级中,萃取物料进出平衡关系可得到如下通式:

萃取段各级中,由质量流量恒定关系得:

洗涤段各级中,由质量流量恒定关系得:

平衡状态下逐级递推仿真计算的步骤:

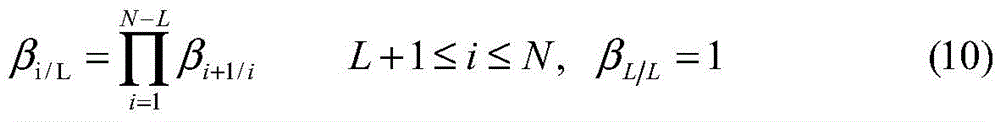

S34:由输入的已知相邻分离系数,再根据本发明提出的方法,先确定各级或不同功能段中的有效相邻分离系数后,代入公式(7)求萃取段各级中的相对分离系数β1/i;代入公式(9)求洗涤段各级中的相对分离系数βi/N,同时,利用公式(8)和(10)计算出两端出口级中的微量组分之间的相对分离系数βL+1/i和βi/L;

S35:调用第①~④步计算出的有关数据,直接代入公式(11)~(16)计算出两端出口级中各组分的归一化摩尔分数X[1,i]和Y[n+m,i];

S36:逐级递推仿真计算程序的编制。

有益效果:

本发明创造的技术方案是:根据有限组分萃取体系的萃取平衡原理和物料进出平衡原理,首创采用有限组分萃取分离相对分离系数数学模型进行研究,并推导出各组分的平衡通用关系式。克服了因随着组分数的增加平衡关系越来越复杂的问题;找到了符合有限组分体系串级萃取分离工艺的分离规律和有效相对分离系数之间的关系和计算方法,提出了在各进出口级和各分离功能段的相对分离系数的计算方法和通用计算公式;同时,根据萃取分离体系中有效相邻分离系数规律、萃取平衡原理和物料进出平衡原理推导出了简单、快速、精确计算两端出口组分组成的计算方法和通用计算公式,其计算结果与生产实践结果一致。采用本发明创造的理论和算法设计出的串级萃取分离工艺优化工艺技术参数准确、可靠,与生产实际相符;除实际流量和级数n、m需要进行一步放大外,,其他的工艺技术参数不需要修正都可直接应用。编程后,在普通的电脑上的计算速度都可舜间完成。可使串级萃取分离生产工艺实现在线智能无人自动控制成为可能。

附图说明

图1是程序设计逐级递推计算流程框图;

图2有限组分两出口体系串级萃取分组分离工艺物料进出平衡图;

图3各组份在两相中的级样分布示意图;

图4计算参数的成本评价曲线;

图5各组份在两相中的级样分布示意图;

图6计算参数的成本评价曲线

图7实例三模糊萃取分组分离工艺流程转换成三个分馏萃取分离工艺示意图;

图8模糊萃取分组分离工艺成本优化总图;

图9模糊萃取分组工艺级样分布示意图;

图10串联分离工艺水相级样分布示意图;

图11串联分离工艺有机相级样分布示意图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

本发明创造的所述设计系统主要包括:已知数据输入处理模块、萃取体系中相对分离系数计算处理模块、两端出口组分组成的精确计算模块、逐级递推计算工艺参数及优化判断选择模块、优化工艺参数的“一步放大”和各进出口流量换算输出模块等五个模块组成(见图一)。

数据输入处理模块,用于已知和规定数据的输入,如:待分离组分数N,切割位置序号L,待分离的组分Q1、Q2、Q3、…、QN的重量百分比含量、待分离组分的相邻分离系数,在所使用的萃取体系中按萃取能力顺序,从难到易依次输入;以及两端出口产品的摩尔纯度(PB1和)要求或收率(RB和RA)要求四个分离指标中任意两个分离指标和工艺需要使用原辅材料,如:有机相和料液中待分离的组分、碱和酸的浓度等。数据输入计算处理,主要是计算输出各待分离组分的归一化摩尔分数fi、难和易萃组分的摩尔分数fb和fa、两端出口的的摩尔分数和以及另外未知的两个分离指标;其中,待分离组分数N≥2、切割位置序号1≤L≤N-1、待分离组分数序号1≤i≤N、相邻分离系数(βi+1/i),令βi/i=1、而萃取段相对分离系数(β1/i),洗绦段相对分离系数(βi/N),以及计算两端出口产品时,用到的微量组分之间的相对分离系数(βL+1/i)和(βi/L)。

萃取体系中相对分离系数计算处理模块所述的相对分离系数计算处理模块,是指分馏串级萃取分离工艺中,在待分离组分数N≥2时,根据已知相邻分离系数在实际萃取分离工艺各级中相对分离系数的变化规律总结出来的一套萃取体系中相对分离系数计算方法和通用公式。描述如下。设任意级中的组成如下为:

根据溶剂萃取平衡理论相邻分离系数的定义有:

根据溶剂萃取平衡理论相对分离系数的定义有:

相对于第一组份时,适应于从第一级向后递推计算:

或相对于最后的N组份时,适应于从最后级向前递推计算:

在实际的分离体系中,理论研究和实践都证明各功能段或级中,存在过量萃取、等量萃取(或等量洗涤)、过量洗涤三种不同的萃取状态,建立的萃取理论模型的也必须符合生产实际;必须采用各功能段或级中的实际相对分离系数建立模型和静态设计算法。

对于待分离组分N>2的有限组分萃取分离体系中,因存在组分之间的推拉作用,实际相邻分离系数并不等于在简单的两组分时,测得的已知相邻分离系数,为了方便描述,引入了有效相邻分离系数的概念,便于描述相对分离系数与已知相邻分离系数之间的关系;

所谓的相邻分离系数一般是指待分离组分数N=2时,经较长时混合澄清后测定在完全平衡状态下的两相组成,计算得到的一种分离系数。待分离组分数N=2时,因不存在组分之间的推拉作用,因此,是萃取分离体系中的一个特例,所以在上述三种不同的萃取状态中的平均相邻分离系数和相对分离系数相等,在各级中变化不大,一般可视为常数。而在待分离组分数N>2时,因存在组分之间的推拉作用,分离工艺中己知的平均相邻分离系数在各级中有一定的变化,这是一种普遍现象。因此,根据槽体所处的萃取状态,我们建立了适用待分离组分数N≥2普遍和特殊分离体系的相对分离系数计算数学模型,可以利用已知平均相邻分离系数在不同级和功能段内的变化规律,推导出在不同级和功能段内的有效相邻分离系数后,再分別计算出各级中的相对分离系数;方法如下:

所谓的有效相邻分离系数是针对微量组分在两相中的分配平衡提出的,当两端出口产品都为纯产品时,因为微量组分作为杂质组分本身就很微小,在两相中的分配Xi和Yi值之差也很微小,这时可以近似认为Xi≈Yi不能分离,即微量元素之间的有效相邻分离系数为:

第1、n、n+m级,所述的进、出料级中实际为等量萃取或等量洗涤现象,如第1级中,为等量洗B组分第n级中水相进料时是等量萃A组分或有机相进料时等量洗B组分第n+m级中是等量萃A组分此时,有效相邻分离系数恒等于两组分时的相邻分离系数,即:

同理,水相出口级中的易萃微量组分之间相对分离系数为:

而在除第1、n、n+m级外的其它级中,有效相邻分离系数不等于已知两组分时的相邻分离系数,即:

在第2至n-1级,所述的萃取段内各级实际为过量萃取现象,此时,各级中易萃A组分或(其中有效萃取量:水相进料时有机相进料时),因此,易萃组分之间几乎没有分离效果,即有效相邻分离系数可视为等于1,即有而其它的组分之间的能有效分离,所以有效相邻分离系数恒等于两组分时的相邻分离系数,即将有效相邻分离系数代入(7)式,计算第2至n-1级的相对分离系数。

第n+1至n+m-1级,所述的洗绦段内各级实际为过量洗绦现象,此时,各级中难萃B组分B<ΔW或B<<ΔW(其中有效洗绦量:水相进料时有机相进料时),因此,难萃组分之间没有分离效果,即有效相邻分离系数等于1;即有而其它的组分之间的存在有效分离,所以难萃组分之间的有效相邻分离系数恒等于两组分时的相邻分离系数,即将有效相邻分离系数代入(9)式,计算第n+1至n+m-1级的相对分离系数。即:

同理,有机相出口级中的难萃微量组分之间相对分离系数为:

此外,对于一些已知相对分离系数的萃取体系,如环烷酸等羧酸类萃取分离体系,可以直接代后面的通式中计算。

3.两端出口组分组成的精确计算模块所述的两端出口组分组成的精确计算是根据萃取平衡原理和物料进出平衡原理(见图二)推导出的通用计算公式:

B出口产品中单一杂质组份的出口摩尔分数与A出口中主组份的出口摩尔分数:

A出口产品中单一杂质组份的出口摩尔分数与B出口中主组份的出口摩尔分数:

f'B(1,i)=fF(i)-f'B(n+m,i) i=1,2,3,…,L; (14)

A、B两个出口归一化后,各组分的出口摩尔分数:

有限组份两出口体系的溶剂萃取分离工艺,都可以采用上面公式(11)、(12)、(13)、(14)、(15)、(16),直接求出两端出口的精确组份组成X[1,i]和Y[n+m,i]。同时,还可以克服因相邻系数模型,需采用数学逼近法和拟合法带来的微量组分计算误差,而且还能大幅度地提高了电脑的计算速度。

4.逐级递推计算工艺参数及优化判断选择模块所述的逐级递推计算数学模型是不同于我国北京大学学者建立在相邻分离系数数学模型上的逐级递推计算算法,而是建立在相对分离系数数学模型上的逐级递推计算算法,这一算法,是本发明的一项重要的首创,克服了已有的相邻分离系数数学模型存在的随着待组分数增加平衡关系越来越复杂的研究难题,所推导出的逐级递推通用计算公式,更简洁、更方便、更合理,可进一步提高电脑的计算速度。

对于待分离组分N≥2的有限组分萃取分离体系的逐级递推计算方法,一般都要从两端出口级分别向中间进料级逐级递推计算,因此,计算出两端出口级组分组成是逐级递推计算的必要条件。

萃取段和洗涤段从两端向中间进料级逐级递推计算方法和通用公式的推导过程如下:

从第1级向中间进料级逐级递推计算时,已知水相出口组份组成Xi和各级中的相对分离系数β1/i,需要求解有机相组份组成Yi。由公式(4)得:

对公式(15)有机相组份组成求和等于1,得:式(16):

再将式(16)回代式(15)加上级号后,得萃取段求有机相组份组成的通用公式:

从第n+m级向中间进料级n级逐级仿真计算时,已知有机相出口组份组成Yi和各级中的相对分离系数βi/N,需要求解水相组份组成。同理,由公式(5)得:

对公式(18)水相组份组成求和等于1,得式(19):

再将式(19)回代式(18)加上级号后,得洗涤段求水相组份组成的通用公式:

因为采用了相对平均分离系数模型推导公式,公式(19)和(22)中,右边全部变成了已知数,计算非常简单;而已有理论中,因为采用了相邻平均分离系数模型推导公式,求解公式Yi和Xi时,就变为了解X或Y的N次方程式,确定n次方程式的(n+1)个系数是繁锁又复杂的问题,使平衡关系变得非常复杂。

在恒定流比的萃取体系下,对于同一功能段中任意级间的物料进出都是恒定的,萃取段恒定为洗涤段恒定为因为萃取工艺存在两种进料方式,也就存在两种不同的平衡关系,徐光宪先生推出的进料级假设,在此同样适用,下面进行分别讨论。

(1)水相进料方式级间物料进出平衡

有限组份两出口体系的任意级中,萃取物料进出平衡关系可得到如下通式:

a.萃取段各级中,由质量流量恒定关系得:(设:水相出口级为第1级)

b.洗涤段各级中,由质量流量恒定关系得:(设:有机相出口级为第1级)

(2)有机进料方式级间物料进出平衡

有限组份两出口体系的任意级中,萃取物料进出平衡关系可得到如下通式:

a.萃取段各级中,由质量流量恒定关系得:(设:水相出口级为第1级)

b.洗涤段各级中,由质量流量恒定关系得:(设:有机相出口级为第1级)

(3)平衡状态下逐级递推仿真计算的步骤:

S3:平衡状态下逐级递推仿真计算的步骤:

本发明的核心算法编制成逐级递推仿真计算程序的方法是:

S34:由输入的已知相邻分离系数,再根据本发明提出的方法,先确定各级或不同功能段中的有效相邻分离系数后,代入公式(7)求萃取段各级中的相对分离系数β1/i;代入公式(9)求洗涤段各级中的相对分离系数βi/N,同时,利用公式(8)和(10)计算出两端出口级中的微量组分之间的相对分离系数βL+1/i和βi/L;

S35:调用第①~④步计算出的有关数据,直接代入公式(11)~(16)计算出两端出口级中各组分的归一化摩尔分数X[1,i]和Y[n+m,i]。

S36:逐级递推仿真计算程序的编制。

由于串级萃取分组分离两出口工艺,分水相进料和有机相进料两种不同的进料方式,它们的计算通用公式也不相同,必须分开编制两条逐级递推仿真计算路线程序,下面分别进行说明:

I.水相进料方式:

A.萃取段从第1级向进料第n级,逐级递推仿真计算,令级数k=1。

②令k=k+1;将第1级计算出的有机相中组分组成Y[1,i],代入通用公式(23)中,计算出第2级水相中组分组成X[2,i]。再返回计算第①②步,因为级号的变化,就能不断循环地计算下去,当计算到时,或当k≥K=130时,停止计算。即:萃取段级数n=k。

B.洗涤段从第n+m级向进料级第n级,逐级递推仿真计算,令级数k=1。

②令k=k+1;将第1级计算出的有机相中组分组成X[1,i],代入通用公式(24)中,计算出第2级水相中组分组成Y[2,i]。再返回计算第①②步,因为级号的变化,就能不断循环地计算下去,当计算到时,或当k≥K=130时,停止计算。即:洗涤量洗涤段级数m=k,再计算出工艺参数的优化指数:

II.有机进料方式:

A.萃取段从第1级向进料第n级,逐级递推仿真计算,令级数k=1。

②令k=k+1;将第1级计算出的有机相中组分组成Y[1,i],代入通用公式(25)中,计算出第2级水相中组分组成X[2,i],再返回计算第①②步,因为级号的变化,就能不断循环地计算下去,当计算到时,或当k≥K=130时,停止计算。即:萃取段级数n=k。

B.洗涤段从第n+m级向进料第n级,逐级递推仿真计算,令级数k=1。

②令k=k+1;将第1级计算出的水相中组分组成X[1,i],代入通用公式(26)中,计算出第2级有机相中组分组成Y[2,i],再返回计算第①②步,因为级号的变化,就能不断循环地计算下去,当计算到时,或当k≥K=130时,停止计算。即:洗涤量洗涤段级数m=k,再计算出工艺参数的优化指数:

两种进料方式共用部分如下:

再设置一个足够大的萃取量和一个足够小的递减变量为起始计算值,另外,再设置一个足够大的级数K=130,自动退出搜索计算条件,以减少无意义搜索计算。即:变化萃取量向最小萃取量搜索计算,寻找最优化指数一组工艺参数,当k≥K=130时,自动退出停止搜索R*min计算,即:

逐级递推仿真计算结束。

III.最优工艺参数的自动确定判别式

IV.根据输入的已知各种进料溶液浓度,将最优工艺参数中的进料量MF=1.0000、萃取量洗涤量W和换算成各种溶液的进料流量,如:料液流量VF、有机相流量VS、液碱流量VOH、洗酸流量VW、反酸流量VH等,以及其他的最优化工艺参数,如:最小萃取量Smin、理论级数n、m,产品纯度PB1、收率RB、RA,以及级样X[k,i]、Y[k,i]等以表格或图形方式输出。

实际工艺级数和进料量是在理论级数n、m和进料量MF=1.0000mol/min的基础上,进行一步放大后,即实际工艺级数必须考虑槽体的波动、缓冲、富集和级效率等因素,才与实际工艺级数相符合;理论进料量的放大,则是指进料量MF=1.0000mol/min时各种流量,而实际进料量则是指实际进的多少摩尔数乘以理论进料量时的各种流量。而其他的优化工艺参数则无需放大、调试和修正,可以直接在达到平衡的实际工艺中使用,并产出合格产品。具体如何进行“一步放大”并换算各进出口实际流量的方法和算法在许多的文章中都有叙述,在此不作讨论。

值得指出的是,本发明的有限组分两出口体系串级萃取理论设计算法,适应更普遍的,复杂的各种有限组分两出口体系串级萃取理论的静态优化设计。当体系中组分数减少到简单的两组分时,相对分离系数在数值上就等于相邻分离系数,即相当于徐光宪先生提出的“两组分两出口体系串级萃取理论”的采用逐级递推版算法;因此,本发明拓宽了串级萃取理论的应用范围,因而,进一步完善了徐光宪先生提出的两出口“串级萃取理论”。

V.有限组分的模糊(或称预分组)萃取分组分离工艺的理论优化设计计算问题

所述的模糊(或称预分组)萃取分组分离工艺的特点是:将切割线位置L设置在某个组分含量之中或多个组分含量之中,进行萃取分组分离的工艺方案和路线。与两出口萃取分组分离的工艺不同之处是相对分离系数计算方法上有所不同,一般存在两种状态,如:

第一种种状态是中间产品为一个组分时:将切割线位置L设置在这个组分含量之中,将该组分一分为二,如:ABCDE五个组分,将切割线位置L设置在C组分含量之中,将C分为C1和C2两部分,这种状态下,只需要将C1和C2看成是两个不同的组分就行,令C1和C2的相邻分离系数βi+1/i=βC2/C1=1后,增加一个组分后,计算出各级中相对分离系数,同样可以按两出口萃取分组分离的工艺逐级递推计算设计。

第二种种状态是中间产品为多组分时:(1).当切割线位置L正好设置在多个组分中的某个组分含量之上时,按第一种种状态处理即可;(2).当切割线位置L正好设置在中间产品中的某两个组分之间时,组分数可不作任何处理,直接按本发明的两出口萃取分组分离的工艺逐级递推计算设计。

需要说明的是,有限组分的模糊(或称预分组)萃取分组分离工艺的分离指标都是以串联分组分离工艺获得最终产品的指标为目的,模糊(或称预分组)萃取分组工艺的分离指标,一般要在最终产品的指标的基础上提高1~2个数量级后,再直接按本发明的两出口萃取分组分离的工艺逐级递推计算设计。

而后接的串联萃取分组分离工艺,实际上是由两个两出口萃取分组分离的工艺串联组成的。所以,只需要将串联萃取分组分离工艺拆分成两出口萃取分组分离的工艺,就能满足本发明的有限组分两出口体系串级萃取分组分离的工艺逐级递推计算方法要求。见图七所示。

由此可见,利用本发明算法,实现一套理论算法,基本上可以解决所有的目前可以简化为两出口体系的萃取分组分离工艺的理论精确设计计算问题。

实例一:某富钇重稀土矿料,为十五个组份组成。组份组成与采用的萃取剂体系,相对于钇组份的平均分离系数见表一。采用水相进料方式,要求钇组份分离成高纯产品,Y2O3:>99.999%、其它六个组份为富集物产品,Y2O3:<0.3%。

设原料浓度:CF=1.00mol/L,该萃取剂金属饱和萃取浓度:CS=0.22mol/L;皂化液碱浓度:COH=10.00mol/L;洗酸浓度:CW=3.00mol/L;反酸浓度:CH=4.50mol/L;进料量:MF=1.0000mol/min。

采用本发明算法理论设计结果,见表一、图三和图四。

表一 实例一工艺参数理论设计结果

实例二:某轻稀土矿料,为十一个组份组成。组份组成与采用的萃取剂体系下,各组份之间的相邻平均分离系数见表二。采用水相进料方式,要求分离成:LaCe:>99.995%和PrNd-Y:99.9%两个纯富集物。

设原料浓度:CF=1.50mol/L,皂化液碱浓度:COH=10.00mol/L;该萃取剂金属饱和萃取浓度:CS=0.15mol/L;洗反酸浓度:CW=CH=4.50mol/L;进料量:MF=1.0000mol/min。

采用本发明箅法理论设计结果,见表二、图五和图六。

表二:实例二工艺参数理论设计结果实例三:某稀土原料,为ABCD四个组份组成。组份组成和相邻分离系数见表四。要求在C组份上进行模糊分组分离成D:99.999%、C:99.99%和BA:>99.9%三个产品,分组后串级分组分离工艺,M1为水相直接进料,M2采用有机相直接进料方式。

设原料浓度:CF=1.50mol/L,该萃取剂金属饱和萃取浓度:CS=0.15mol/L,皂化液碱:COH=10.00mol/L,洗反酸浓度::CW=CH=4.50mol/L,进料量:MF=1.0000mol/min。

采用任意组份体系模糊萃取设计软件,进行理论优化设计计算。设计计算步骤如下:

第一步.首先将模糊分组分离工艺流程图进行简单变换成三个分馏萃取两出口工艺,见图七。这里模糊分组分离工艺的萃取量用表示。串联分组分离工艺的萃取量用和表示,取中最大者为串联分离工艺的萃取量。所以最优化萃取量

第二步.采用本发明软件设计模糊分组分离工艺时,将切割线位置L设置在需要模糊割线的C组分含量之中,将该组分一分为二,即将C分为C1和C2两部分,因为C是单组分,只需要将C1和C2看成是两个不同的组分就行,令C1和C2的相邻分离系数βi+1/i=βC2/C1=1后,并增加一个待分离组分数后,并设定最佳切割位置。

第三步.C1和C2相对含量的确定,一般以串联分离工艺拆分为前后两个两出口分离工艺的萃取量,即:时,C1和C2相对含量切割最优化。同样我们可以采用搜索法找到最佳切割位置,也就确定C1和C2的相对含量。具体的确定方法,已超出本发明内容的范围,这里不作祥细讨论。即:只要先确定了C1和C2的含量,就能采用本发明软件依次设计三个分馏分组分离工艺优化参数设计。并检验设计工艺参数是否优化和合理,见表三。如果不优化和合理必须重新修改C1和C2的相对含量,重新设计计算直到优化和合理为止。

表三.模糊萃取分组分离进料比理论优化设计计算结果(mol)

表四.各分离工艺的理论优化主要工艺参数(REO)

根据优化方案进行理论精确设计计算的结果列于表四;级样,见图八~图十一。

Claims (8)

1.一种有限组分两出口体系静态串级萃取理论设计计算系统,其特征在于:

系统包括数据输入处理模块、萃取体系中相对分离系数计算处理模块、两端出口组分组成的精确计算模块、逐级递推仿真计算工艺参数及优化判断选择模块、优化工艺参数的“一步放大”和各进出口流量换算输出模块等五个模块组成;

数据输入处理模块,用于已知和规定数据的输入,包括待分离组分数N,切割位置序号L,待分离的组分Q1、Q2、Q3、…、QN的重量百分比含量、待分离组分的相邻分离系数,在所使用的萃取体系中按萃取能力顺序,从难到易依次输入;以及两端出口产品的摩尔纯度PB1和要求或收率RB和RA要求四个分离指标中任意两个分离指标和工艺所需使用原辅材料摩尔浓度等;

萃取体系中相对分离系数计算处理模块,依据已知相邻分离系数和在实际萃取分离工艺各级中的有效相邻分离系数的规律对相对分离系数进行计算处理;

两端出口组分组成的精确计算模块,依据物料进出平衡、萃取分配平衡原则和相对分离系数规律,用于两端出口组分组成的精确计算;

逐级递推仿真计算工艺参数及优化判断选择模块,在相对分离系数数学模型上建立了逐级递推仿真计算方法和算法;

优化工艺参数的“一步放大”和各进出口流量换算输出模块,依据实际进料量,在理论进料量和级数的基础上,进行工艺参数“一步放大”到实际工艺操作流量后进行输出。

3.根据权利要求1所述的一种有限组分两出口体系静态串级萃取理论设计计算系统,其特征在于:

萃取体系中相对分离系数计算处理模块,根据已知相邻分离系数在实际萃取分离工艺各级中相对分离系数推导出一套萃取体系中相对分离系数计算方法和公式,设任意级中的组成如下为:

根据溶剂萃取平衡理论相邻分离系数的定义有:

根据溶剂萃取平衡理论相对分离系数的定义有:

相对于第一组份时,适应于从第一级向后递推计算:

或相对于最后的N组份时,适应于从最后级向前递推计算:

在实际的分离体系中,理论研究和实践都证明各功能段或级中,存在过量萃取、等量萃取或等量洗涤、过量洗涤三种不同的萃取状态,建立的萃取理论模型也必须符合生产实际,因此,必须采用各功能段或级中的实际相对分离系数建立数学模型和静态设计算法;

对于待分离组分N>2的有限组分萃取分离体系中,因存在组分之间的推拉作用,实际相邻分离系数并不等于在简单的两组分时,测得的已知相邻分离系数;为了方便描述,引入了有效相邻分离系数的概念,便于描述相对分离系数与已知相邻分离系数之间的关系;

所谓的相邻分离系数一般是指待分离组分数N=2时,经较长时混合澄清后测定在完全平衡状态下的两相组成,计算得到的一种分离系数。待分离组分数N=2时,因不存在组分之间的推拉作用,因此,是萃取分离体系中的一个特例,所以在上述三种不同的萃取状态中的平均相邻分离系数和相对分离系数相等,在各级中变化不大,一般可视为常数。而在待分离组分数N>2时,因存在组分之间的推拉作用,分离工艺中己知的平均相邻分离系数在各级中有一定的变化,这是一种普遍现象。因此,根据槽体所处的萃取状态,我们建立了适用待分离组分数N≥2普遍和特殊分离体系的相对分离系数计算数学模型,可以利用已知平均相邻分离系数在不同级和功能段内的变化规律,推导出在不同级和功能段内的有效相邻分离系数后,再分別计算出各级中的相对分离系数;方法如下:

所谓的有效相邻分离系数是针对微量组分在两相中的分配平衡提出的,当两端出口产品都为纯产品时,因为微量组分作为杂质组分本身就很微小,在两相中的分配Xi和Yi值之差也很微小,这时可以近似认为Xi≈Yi不能分离,即微量元素之间的有效相邻分离系数为:

第1、n、n+m级,所述的进、出料级中实际为等量萃取或等量洗涤现象,如第1级中,为等量洗B组分第n级中水相进料时是等量萃A组分或有机相进料时等量洗B组分第n+m级中是等量萃A组分此时,有效相邻分离系数恒等于两组分时的相邻分离系数,即:

同理,水相出口级中的易萃微量组分之间相对分离系数为:

而在除第1、n、n+m级外的其它级中,有效相邻分离系数不等于已知两组分时的相邻分离系数,即:

在第2至n-1级,所述的萃取段内各级实际为过量萃取现象,此时,各级中易萃A组分或(其中有效萃取量:水相进料时有机相进料时),因此,易萃组分之间几乎没有分离效果,即有效相邻分离系数可视为等于1,即有而其它的组分之间的能有效分离,所以有效相邻分离系数恒等于两组分时的相邻分离系数,即将有效相邻分离系数代入(7)式,计算第2至n-1级的相对分离系数。

第n+1至n+m-1级,所述的洗绦段内各级实际为过量洗绦现象,此时,各级中难萃B组分B<ΔW或B<<ΔW(其中有效洗绦量:水相进料时有机相进料时),因此,难萃组分之间没有分离效果,即有效相邻分离系数等于1;即有而其它的组分之间的存在有效分离,所以难萃组分之间的有效相邻分离系数恒等于两组分时的相邻分离系数,即将有效相邻分离系数代入(9)式,计算第n+1至n+m-1级的相对分离系数。即:

同理,有机相出口级中的难萃微量组分之间相对分离系数为:

此外,对于一些已知相对分离系数的萃取体系,如环烷酸等羧酸类萃取分离体系的分离系数是在多元素下直接测定的相对分离系数,所以,可以直接代后面的通式中计算。

4.根据权利要求1所述的一种有限组分两出口体系静态串级萃取理论设计计算系统,其特征在于:

两端出口组分组成的精确计算模块,根据物料进出平衡、萃取分配平衡原则和有效相邻系数规律,推导出的通用计算公式:

B出口产品中单一杂质组份的出口摩尔分数与A出口中主组份的出口摩尔分数:

A出口产品中单一杂质组份的出口摩尔分数与B出口中主组份的出口摩尔分数:

f′B(1,i)=fF(i)-f′B(n+m,i) i=1,2,3,…,L; (14)

A、B两个出口归一化后,各组分的出口摩尔分数:

有限组份两出口体系的溶剂萃取分离工艺,都可以采用上面公式,直接求出两端出口的精确组份组成X[1,i]和Y[n+m,i],同时,还可以克服因相邻系数模型,需采用数学逼近法和拟合法带来的微量组分计算误差,而且还能大幅度地提高了电脑的计算速度。

5.根据权利要求1所述的一种有限组分两出口体系静态串级萃取理论设计计算系统,其特征在于:

逐级递推仿真计算工艺参数及优化判断选择模块,对于待分离组分N≥2的有限组分萃取分离体系的逐级递推仿真计算方法和通用公式的推导过程如下;

萃取段各级中,从第1级向中间进料级逐级递推计算时,已知水相出口组份组成Xi和各级中的相对分离系数β1/i,需要求解有机相组份组成Yi,由公式(4)得:

对公式(17)等式两边求和,有机相组份组成等于1,得:式(18):

再将式(18)回代式(17)加上级号后,得萃取段求有机相组份组成的通用公式:

洗涤段各级中,从第n+m级向中间进料级n级逐级仿真计算时,已知有机相出口组份组成Yi和各级中的相对分离系数βi/N,需要求解水相组份组成Xi,同理,由公式(5)得:

对公式(20)等式两边求和,水相组份组成求和等于1,得:式(21):

再将式(21)回代式(20)加上级号后,得洗涤段求水相组份组成的通用公式:

采用了相对平均分离系数模型推导出的计算公式(19)和(22),右边全部变成了已知数,计算非常简单。

6.根据权利要求1所述的一种有限组分两出口体系静态串级萃取理论设计计算系统,其特征在于:

萃取分离工艺存在两种进料方式,包括水相进料方式和有机进料方式;

S1:水相进料方式级间物料进出平衡:

有限组份两出口体系的任意级中,萃取物料进出平衡关系可得到如下通式:

萃取段各级中,由质量流量恒定关系得:

洗涤段各级中,由质量流量恒定关系得:

S2:有机进料方式级间物料进出平衡:

有限组份两出口体系的任意级中,萃取物料进出平衡关系可得到如下通式:

萃取段各级中,由质量流量恒定关系得:

洗涤段各级中,由质量流量恒定关系得:

7.根据权利要求6所述的一种有限组分两出口体系静态串级萃取理论设计计算系统,其特征在于:

平衡状态下逐级递推仿真计算的步骤:

S34:由输入的已知相邻分离系数,再根据本发明提出的方法,先确定各级或不同功能段中的有效相邻分离系数后,代入公式(7)求萃取段各级中的相对分离系数β1/i;代入公式(9)求洗涤段各级中的相对分离系数βi/N,同时,利用公式(8)和(10)计算出两端出口级中的微量组分之间的相对分离系数βL+1/i和βi/L;

S35:调用第①~④步计算出的有关数据,直接代入公式(9)~(14)计算出两端出口级中各组分的归一化摩尔分数X[1,i]和Y[n+m,i];

S36:逐级递推仿真计算程序的编制。

8.一种有限组分两出口体系静态串级萃取理论设计计算方法,其特征在于:

所述方法运用了权利要求1-9任意一项所述的系统。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202011271934.0A CN112507522B (zh) | 2020-11-13 | 2020-11-13 | 一种有限组分两出口体系静态串级萃取理论设计计算方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202011271934.0A CN112507522B (zh) | 2020-11-13 | 2020-11-13 | 一种有限组分两出口体系静态串级萃取理论设计计算方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN112507522A true CN112507522A (zh) | 2021-03-16 |

| CN112507522B CN112507522B (zh) | 2023-05-26 |

Family

ID=74957726

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202011271934.0A Active CN112507522B (zh) | 2020-11-13 | 2020-11-13 | 一种有限组分两出口体系静态串级萃取理论设计计算方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN112507522B (zh) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113742920A (zh) * | 2021-09-06 | 2021-12-03 | 中国恩菲工程技术有限公司 | 萃取模型创建方法、确定方法、系统、设备及存储介质 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1070586A (zh) * | 1992-07-17 | 1993-04-07 | 钟盛华 | 预分增产萃取法 |

| CN1192478A (zh) * | 1998-01-13 | 1998-09-09 | 北京大学 | 分离生产多种纯度规格稀土的工艺 |

| CN1687921A (zh) * | 2005-04-14 | 2005-10-26 | 东北大学 | 稀土串级萃取分离组分含量软测量方法 |

| US20110180262A1 (en) * | 2008-07-28 | 2011-07-28 | Forbes Oil And Gas Pty. Ltd. | Method of liquefaction of carbonaceous material to liquid hydrocarbon |

| CN104087748A (zh) * | 2014-07-21 | 2014-10-08 | 赣州湛海工贸有限公司 | 一种从铽镝稀土富集物中萃取分离高纯氧化镝和氧化铽的方法 |

| CN108536909A (zh) * | 2018-03-06 | 2018-09-14 | 五矿(北京)稀土研究院有限公司 | 一种多组分联动萃取分离流程设计系统及设计方法 |

-

2020

- 2020-11-13 CN CN202011271934.0A patent/CN112507522B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN1070586A (zh) * | 1992-07-17 | 1993-04-07 | 钟盛华 | 预分增产萃取法 |

| CN1192478A (zh) * | 1998-01-13 | 1998-09-09 | 北京大学 | 分离生产多种纯度规格稀土的工艺 |

| CN1687921A (zh) * | 2005-04-14 | 2005-10-26 | 东北大学 | 稀土串级萃取分离组分含量软测量方法 |

| US20110180262A1 (en) * | 2008-07-28 | 2011-07-28 | Forbes Oil And Gas Pty. Ltd. | Method of liquefaction of carbonaceous material to liquid hydrocarbon |

| CN104087748A (zh) * | 2014-07-21 | 2014-10-08 | 赣州湛海工贸有限公司 | 一种从铽镝稀土富集物中萃取分离高纯氧化镝和氧化铽的方法 |

| CN108536909A (zh) * | 2018-03-06 | 2018-09-14 | 五矿(北京)稀土研究院有限公司 | 一种多组分联动萃取分离流程设计系统及设计方法 |

Non-Patent Citations (3)

| Title |

|---|

| HUI YANG 等: "Component content distribution profile control in rare earth countercurrent extraction process", 《CHINESE JOURNAL OF CHEMICAL ENGINEERING》 * |

| 丁永权 等: "任意组分两出口体系串级萃取静态优化设计研究", 《中国稀土学报》 * |

| 杨辉 等: "基于分离系数校正的稀土萃取流程模拟", 《化工学报》 * |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113742920A (zh) * | 2021-09-06 | 2021-12-03 | 中国恩菲工程技术有限公司 | 萃取模型创建方法、确定方法、系统、设备及存储介质 |

| CN113742920B (zh) * | 2021-09-06 | 2024-06-14 | 中国恩菲工程技术有限公司 | 萃取模型创建方法、确定方法、系统、设备及存储介质 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN112507522B (zh) | 2023-05-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101539769B (zh) | 基于二次b样条曲线对g01代码的拟合及插补方法 | |

| Bernon et al. | Patterns of composition change in multicomponent batch distillation | |

| CN100506455C (zh) | 线放电机 | |

| CN112507522A (zh) | 一种有限组分两出口体系静态串级萃取理论设计计算方法 | |

| CN102298359B (zh) | 一种数控系统中加减速过渡平滑控制方法 | |

| Wasylkiewicz et al. | Optimal design of complex azeotropic distillation columns | |

| Palkin | Optimization of a centrifuge cascade for separating a multicomponent mixture of isotopes | |

| CN104726635A (zh) | 一种电炉冶炼优化配料计算方法 | |

| CN109491242B (zh) | 一种最优控制问题直接离散求解的网格重构方法 | |

| CN103258300A (zh) | 设计火力发电厂电缆通道中电缆桥架的方法 | |

| CN102520617A (zh) | 一种炼油工业过程的部分解耦非最小化模型预测控制方法 | |

| CN108536909B (zh) | 一种多组分联动萃取分离流程设计系统及设计方法 | |

| CN107908110B (zh) | 基于控制网格精细化的管式反应器动态优化系统 | |

| CN104660260B (zh) | Adc的自适应滤波数字校准电路和方法 | |

| CN111862264A (zh) | 一种多相混合流型协同调控方法 | |

| CN114734210B (zh) | 一种基于滚动填炉策略的钢管合同组批方法 | |

| CN109992929B (zh) | 一种基于数值逼近的梯级恒定水沙过程概化方法 | |

| CN101719191A (zh) | 从氯化铵及氯化钠水溶液中提取干盐的工艺设计电算法 | |

| CN116870700B (zh) | 一种双同位素多组分体系的分离方法及其应用 | |

| CN112835288A (zh) | 多变量ARX-Laguerre模型的PID控制算法 | |

| CN114712895B (zh) | 提高模拟移动床产率的带额外色谱柱的双部分丢弃方法 | |

| CN1197677C (zh) | 采用滚齿机加工多头蜗杆的方法 | |

| Brezinski et al. | Extensions of Drummond's process for convergence acceleration | |

| CN111077288B (zh) | 用于油品在线调合的馏程计算方法 | |

| CN102073474B (zh) | Cnc插补的一种并行流水计算方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |