CN111390660B - 整体叶轮类零件超声等静压粘弹磨料抛光装置及抛光方法 - Google Patents

整体叶轮类零件超声等静压粘弹磨料抛光装置及抛光方法 Download PDFInfo

- Publication number

- CN111390660B CN111390660B CN202010382605.7A CN202010382605A CN111390660B CN 111390660 B CN111390660 B CN 111390660B CN 202010382605 A CN202010382605 A CN 202010382605A CN 111390660 B CN111390660 B CN 111390660B

- Authority

- CN

- China

- Prior art keywords

- ultrasonic vibration

- bearing seat

- grinding cavity

- main shaft

- test piece

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B1/00—Processes of grinding or polishing; Use of auxiliary equipment in connection with such processes

- B24B1/04—Processes of grinding or polishing; Use of auxiliary equipment in connection with such processes subjecting the grinding or polishing tools, the abrading or polishing medium or work to vibration, e.g. grinding with ultrasonic frequency

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B31/00—Machines or devices designed for polishing or abrading surfaces on work by means of tumbling apparatus or other apparatus in which the work and/or the abrasive material is loose; Accessories therefor

- B24B31/003—Machines or devices designed for polishing or abrading surfaces on work by means of tumbling apparatus or other apparatus in which the work and/or the abrasive material is loose; Accessories therefor whereby the workpieces are mounted on a holder and are immersed in the abrasive material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B31/00—Machines or devices designed for polishing or abrading surfaces on work by means of tumbling apparatus or other apparatus in which the work and/or the abrasive material is loose; Accessories therefor

- B24B31/12—Accessories; Protective equipment or safety devices; Installations for exhaustion of dust or for sound absorption specially adapted for machines covered by group B24B31/00

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B41/00—Component parts such as frames, beds, carriages, headstocks

- B24B41/06—Work supports, e.g. adjustable steadies

- B24B41/067—Work supports, e.g. adjustable steadies radially supporting workpieces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B57/00—Devices for feeding, applying, grading or recovering grinding, polishing or lapping agents

- B24B57/02—Devices for feeding, applying, grading or recovering grinding, polishing or lapping agents for feeding of fluid, sprayed, pulverised, or liquefied grinding, polishing or lapping agents

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Grinding And Polishing Of Tertiary Curved Surfaces And Surfaces With Complex Shapes (AREA)

Abstract

整体叶轮类零件超声等静压粘弹磨料抛光装置及抛光方法,属于抛光装置及工艺技术领域,解决整体叶轮在常规光整加工方法中材料去除量均匀性和一致性差的技术问题,本抛光装置包括机架、工作平台、超声振动杆、研磨腔腔体、轴承座和液压缸,所述超声振动杆包括轴向超声振动杆、周向超声振动杆,通过轴向以及周向上的超声振动,使叶轮表面获得椭圆形的加工纹理,使得加工后的叶轮在两个方向上都获得了高表面质量,同时,大量椭圆形纹理相互交叉使得加工表面在各个方向上都获得很好的一致性和均匀性。

Description

技术领域

本发明属于抛光装置及工艺技术领域,具体涉及一种针对整体叶轮或叶盘等回转类零件的超声辅助等静压粘弹磨料抛光装置及其抛光方法。

背景技术

随着制造业的发展和社会需求的多样化,对产品高表面质量的需求愈加广泛,对零部件光整加工的工艺水平要求越来越高,如航空发动机的整体叶轮、叶盘等回转类零件在铣削加工之后,需要通过抛光工艺获得高表面质量,以提升其使役性能。整体叶轮类零件其表面形状复杂,材料多为难加工的镍基高温合金和钛合金材料,并且对成品的粗糙度有很高要求(抛光后表面粗糙度要求应达到Ra0.4μm以下)。目前所采用的方法多为手动抛光、砂带磨削和常规磨料流加工;其中,手动抛光依赖工人的技术经验,难以保证整体叶轮表面质量,且其抛光效率低,工人劳动强度大;砂带磨削的效率高于手动抛光,但因其磨头尺寸较大,难以触及叶片根部;常规磨料流加工利用粘弹性流体与磨粒组成的流体磨料对零件内表面或细小狭缝等封闭区域进行光整加工,可以满足整体叶轮类零件的粗糙度要求,但由于磨料流加工在流动方向的压力逐渐降低,难以控制光整加工的精度。

在常规磨料流技术的基础上,加入二维超声振动,增加研磨颗粒在被加工工件上的光整长度,可以提高光整加工的效率,获得更好的加工效果,但仍无法克服沿流动方向的压力降带来的材料去除量不均匀,降低光整加工的精度。本发明提出在二维椭圆超声振动的基础上进行等静压磨料流加工,一方面使叶轮表面获得二维超声振动加入形成的椭圆形纹理,显著提高整体叶轮类零件光整的表面粗糙度一致性,另一方面采用等静压的作用,克服压差流中压力降带来的精度降低问题,形成一种精密高效的光整加工新方法。

目前,在申请公布号为CN110405619A的专利中同样提及到了磨料流椭圆超声振动的方法,但该方法通过所设计的装置与多轴数控机床相结合,实现复杂曲面各类零件轨迹可控的磨料抛光,其加工方法、装置使用复杂。在申请公布号为CN102615597A的专利中,提到了一种关于整体类叶轮的加工方法,该方法中抛光时叶轮由电机提供动力,连续转动,其不涉及超声振动且有完整的磨料供给和控制循环系统。

发明内容

为了克服现有技术的不足,解决整体叶轮在常规光整加工方法中材料去除量均匀性和一致性差的技术问题,本发明提供一种整体叶轮类零件超声等静压粘弹磨料抛光装置及抛光方法。

本发明通过以下技术方案予以实现。

整体叶轮类零件超声等静压粘弹磨料抛光装置,它包括机架、工作平台、超声振动杆、研磨腔腔体、轴承座和液压缸,所述超声振动杆包括轴向超声振动杆、周向超声振动杆,其中:

所述机架上表面的一侧设置有第一轴承座,轴向超声振动杆水平向右安装于第一轴承座上,轴向超声振动杆的外部套装有厚壁套筒,厚壁套筒的端面与轴向超声振动杆的法兰盘之间采用螺栓连接,厚壁套筒的内壁不与轴向超声振动杆的换能器相接触,机架上表面的另一侧设置有导轨,导轨与轴向超声振动杆的轴线方向相互平行;所述工作平台设置于导轨上,工作平台沿导轨往复滑动,工作平台的上表面靠近轴向超声振动杆的一侧设置有第二轴承座,工作平台的上表面远离轴向超声振动杆的一侧设置有第三轴承座,主轴的两端分别安装在第二轴承座和第三轴承座上,主轴轴端与第二轴承座接触部位的外端面位置处设置有密封圈,轴向超声振动杆与主轴固定连接,轴向超声振动杆驱动主轴沿轴线方向产生超声振动;

位于所述第二轴承座和第三轴承座之间的工作平台上设置有安装立板,周向超声振动杆安装在安装立板上,周向超声振动杆设置于主轴的上方,并且周向超声振动杆的轴线方向与主轴的轴线方向相互垂直;第二轴承座和第三轴承座之间的主轴的外壁上卡装有夹紧环,夹紧环的上端设置有开口,夹紧环的开口位置处设置有耳板,贯穿耳板设置有夹紧螺钉,夹紧螺钉的螺杆部分与周向超声振动杆的端部螺纹连接,夹紧螺钉上靠近周向超声振动杆的一端设置有夹紧螺钉垫片,周向超声振动杆的外端部压紧夹紧螺钉垫片,远离周向超声振动杆一侧夹紧螺钉的端部与对应的耳板之间设置有复位弹簧,周向超声振动杆驱动主轴沿圆周方向产生超声振动;

所述研磨腔腔体设置于机架的右侧,研磨腔腔体远离机架一侧的端面设置有研磨腔腔盖,研磨腔腔盖上设置有磨料入口;研磨腔腔体靠近机架一侧的端面沿圆周方向均布至少个出料口,出料口的内端部与研磨腔腔体的内腔连通,出料口的外端部中均安装有出料口塞,主轴延伸至研磨腔腔体中,主轴与研磨腔腔体端面接触部分套装有滑动轴承,叶轮试件设置于研磨腔腔体中并且叶轮试件的中心孔安装于主轴上,延伸至叶轮试件外的主轴上安装防过抛保护罩;叶轮试件的底部凸台卡入研磨腔腔体内的圆形凹槽中,叶轮试件与研磨腔腔体采用过渡配合,叶轮试件的中心孔与主轴采用过渡配合;

所述液压缸设置于研磨腔腔体的右侧,液压缸水平向左设置,液压缸与研磨腔腔体之间设置有活塞缸,活塞缸靠近液压缸一侧的侧壁上设置有磨料添加口,活塞缸的左侧端面上安装活塞缸缸盖,活塞缸缸盖上设置有磨料出口,磨料出口与磨料进口通过连接软管连通,液压缸的活塞杆与活塞缸内设置的活塞固定连接,活塞杆驱动活塞在活塞缸内往复运动,活塞将活塞缸内添加的磨料经连接软管压入研磨腔腔体中。

进一步地,所述第一轴承座中安装有第一轴承,所述厚壁套筒的外壁与第一轴承的内圈配合安装,第一轴承座的上方盖设第一轴承座盖;所述第二轴承座中安装有第二轴承,第二轴承座的上方盖设第二轴承座盖;所述第三轴承座中安装有第三轴承,第三轴承座的上方盖设第三轴承座盖。

进一步地,所述夹紧螺钉与耳板上耳孔内壁的间隙为0.5~1mm。

进一步地,所述主轴与滑动轴承配合表面的材质为自润滑材料。

进一步地,所述自润滑材料为石墨。

进一步地,所述与叶轮试件相接触的研磨腔腔体凹槽表面采用耐磨工艺处理。

进一步地,所述研磨腔腔盖由一体化法兰盘和圆管组成,研磨腔腔盖圆管段的外径与连接软管的内径相等;所述活塞缸缸盖由一体化法兰盘与圆管组成,活塞缸缸盖内壁设置为圆锥过渡面,活塞缸缸盖圆管段的外径与连接软管的内径相等。

进一步地,所述研磨腔腔体与机架接触位置设置有垫块,垫块的材质为橡胶。

进一步地,所述连接软管上位于磨料出口和磨料进口位置处分别设置有卡箍;所述周向超声振动杆的外端部设置为球面;安装立板的下部与工作平台之间设置有加强筋板。

整体叶轮类零件超声等静压粘弹磨料抛光装置的抛光方法,包括以下步骤:

S1、安装试件:将待抛光叶轮试件的中心孔安装在主轴上,并使叶轮试件底部的凸台卡入研磨腔腔体内的圆形凹槽中,然后将防过抛保护罩安装到主轴的轴端,最后研磨腔腔体上安装研磨腔腔盖;

S2、装填磨料:通过控制液压缸,使活塞缸内活塞到达右端行程极限位置,从磨料添加口中将混合均匀的流体磨料添加到活塞缸中;

S3、塞好出料口塞,启动液压缸,活塞将活塞缸内添加的磨料经连接软管压入研磨腔腔体中,然后液压缸停止工作,活塞保持原位不动,此时研磨腔腔体内形成压力为p的静压;

S4、开启超声振动:开启轴向超声振动杆和周向超声振动杆,此时待抛光叶轮试件,在轴向产生振幅为A1、频率为f1、初相为α1的超声振动,轴向振动速度Vf1为:

Vf1=2πf1A1cos(2πf1t+α1);

在周向产生振幅为A2、频率为f2、初相为α2的超声振动,周向振动速度Vf2为:

Vf2=2πf2A2cos(2πf2t+α2);

磨粒与待加工壁面的相对滑移速度Vslip为:

式中,k为滑移系数;

S5、抛光至设定时间,使流体磨料在相互垂直的轴向振动速度Vf1和周向振动速度Vf2复合作用下,与叶轮试件内壁面接触的磨粒i0、i1、i2……in在叶轮试件内表面进行微量切削、耕犁和滑擦,形成大量相互交织的椭圆形划痕;

S6、收集磨料:达到抛光时间后,待研磨腔腔体内压力降低后,拆下出料口塞,活塞在液压缸作用下继续向左运动,直至到达左行程极限位置后停止,拆卸研磨腔腔盖,拧下保护罩,卸下叶轮试件,叶轮试件表面抛光完成。

与现有技术相比本发明的有益效果为:

1、通过轴向以及周向上的超声振动,使叶轮表面获得椭圆形的加工纹理,使得加工后的叶轮在两个方向上都获得了高表面质量。同时,大量椭圆形纹理相互交叉使得加工表面在各个方向上都获得很好的一致性和均匀性;

2、由于活塞保持位置不变,因而研磨腔内部形成处处相等的压力p,且保持不变,使得磨粒切削深度一致性高,从而保证了加工工件表面去除量一致性比较好,进而保证了加工工件的表面质量。

附图说明

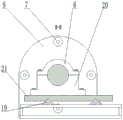

图1为抛光装置整体主视局部剖视结构示意图;

图2为图1中A-A面剖视结构示意图;

图3为图1中B-B面剖视结构示意图;

图4为图1的俯视结构示意图;

图5为图4中C向视图;

图6为传动部分的主视结构示意图;

图7为传动部分的俯视结构示意图;

图8为传动部分的左视结构示意图;

图9为工件壁面处磨粒的滑移轨迹示意图。

图中,1为第一轴承座盖,2为轴向超声振动杆,3为主轴,4为第二轴承座盖,5为安装立板,6为第三轴承座盖,7为出料口塞,8为滑动轴承,9为研磨腔腔体,10为叶轮试件,11为防过抛保护罩,12为研磨腔腔盖,13为卡箍,14为连接软管,15为活塞缸缸盖,16为活塞,17为活塞缸,18为液压缸,19为导轨,20为第三轴承座,21为工作平台,22为第二轴承座,23为第一轴承座,24为机架,25为第一轴承,26为第二轴承,27为夹紧环,28为夹紧螺钉,29为复位弹簧,30为第三轴承,31为周向超声振动杆,32为密封圈,33为厚壁套筒,34为夹紧螺钉垫片。

X为叶轮试件沿其轴向的振动方向,Y为叶轮试件沿其圆周的振动方向,i0为流体磨料中与叶轮试件表面接触的第i个磨粒,i1为流体磨料中与叶轮试件表面接触的第i+1个磨粒,i2为流体磨料中与叶轮试件表面接触的第i+2个磨粒。

具体实施方式

以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例均按照常规实验条件。另外,对于本领域技术人员而言,在不偏离本发明的实质和范围的前提下,对这些实施方案中的物料成分和用量进行的各种修改或改进,均属于本发明要求保护的范围。

如图1至图9所示的整体叶轮类零件超声等静压粘弹磨料抛光装置,它包括机架24、工作平台21、超声振动杆、研磨腔腔体9、轴承座和液压缸18,所述超声振动杆包括轴向超声振动杆2、周向超声振动杆31,其中:

所述机架24上表面的一侧设置有第一轴承座23,轴向超声振动杆2水平向右安装于第一轴承座23上,轴向超声振动杆2的外部套装有厚壁套筒33,厚壁套筒33的轴线应当与轴向超声振动杆2的轴线共线,以此确保轴向超声振动杆2沿圆周方向振动时的稳定性,厚壁套筒33的端面与轴向超声振动杆2的法兰盘之间采用螺栓连接,厚壁套筒33的内壁不与轴向超声振动杆2的换能器相接触,以确保不影响超声换能器的正常工作,机架24上表面的另一侧设置有导轨19,导轨19与轴向超声振动杆2的轴线方向相互平行;所述工作平台21设置于导轨19上,工作平台21沿导轨19往复滑动,工作平台21的上表面靠近轴向超声振动杆2的一侧设置有第二轴承座22,工作平台21的上表面远离轴向超声振动杆2的一侧设置有第三轴承座20,主轴3的两端分别安装在第二轴承座22和第三轴承座20上,主轴3轴端与第二轴承座22接触部位的外端面位置处设置有密封圈32,轴向超声振动杆2与主轴3固定连接,轴向超声振动杆2驱动主轴3沿轴线方向产生超声振动,进而带动叶轮试件10轴向振动;

位于所述第二轴承座22和第三轴承座20之间的工作平台21上设置有安装立板5,周向超声振动杆31安装在安装立板5上,周向超声振动杆31设置于主轴3的上方,并且周向超声振动杆31的轴线方向与主轴3的轴线方向相互垂直,以确保主轴3绕其轴线振动;第二轴承座22和第三轴承座20之间的主轴3的外壁上卡装有夹紧环27,夹紧环27的上端设置有开口,夹紧环27的开口位置处设置有耳板,贯穿耳板设置有夹紧螺钉28,夹紧螺钉28为悬臂结构,夹紧螺钉28的螺杆部分与周向超声振动杆31的端部螺纹连接,夹紧螺钉28上靠近周向超声振动杆31的一端设置有夹紧螺钉垫片34,周向超声振动杆31的外端部压紧夹紧螺钉垫片34,远离周向超声振动杆31一侧夹紧螺钉28的端部与对应的耳板之间设置有复位弹簧29,周向超声振动杆31驱动主轴3沿圆周方向产生超声振动;

所述研磨腔腔体9设置于机架24的右侧,研磨腔腔体9远离机架24一侧的端面设置有研磨腔腔盖12,研磨腔腔盖12上设置有磨料入口;研磨腔腔体9靠近机架24一侧的端面沿圆周方向均布至少4个出料口,出料口的内端部与研磨腔腔体9的内腔连通,出料口的外端部中均安装有出料口塞7,主轴3延伸至研磨腔腔体9中,主轴3与研磨腔腔体9端面接触部分套装有滑动轴承8,叶轮试件10设置于研磨腔腔体9中并且叶轮试件10的中心孔安装于主轴3上,延伸至叶轮试件10外的主轴3上安装防过抛保护罩11,防过抛保护罩11的底面与叶轮试件10的顶部直径大小一致,紧密贴合,以保证流体磨料不与非抛光面接触,并且锥形的防抛光保护罩11对进入研磨腔的粘弹性流体具有一定的分流作用,减小因流体磨料的冲击而带来的装置的振动;叶轮试件10的底部凸台卡入研磨腔腔体9内的圆形凹槽中,叶轮试件10与研磨腔腔体9采用过渡配合,叶轮试件10的中心孔与主轴3采用过渡配合,以便叶轮试件10的安装和拆卸;

所述液压缸18设置于研磨腔腔体9的右侧,液压缸18水平向左设置,液压缸18与研磨腔腔体9之间设置有活塞缸17,活塞缸17靠近液压缸18一侧的侧壁上设置有磨料添加口,活塞缸17的左侧端面上安装活塞缸缸盖15,活塞缸缸盖15上设置有磨料出口,磨料出口与磨料进口通过连接软管14连通,连接软管14采用柔性材料制作(如橡胶等)以避免推料装置连带振动,也可降低不必要的功率损失,液压缸18的活塞杆与活塞缸17内设置的活塞16固定连接,活塞杆驱动活塞16在活塞缸17内往复运动,活塞16将活塞缸17内添加的磨料经连接软管14压入研磨腔腔体9中。

进一步地,所述第一轴承座23中安装有第一轴承25,所述厚壁套筒33的外壁与第一轴承25的内圈配合安装,以此满足轴向超声振动杆2的圆周方向的自由度,第一轴承座23的上方盖设第一轴承座盖1;所述第二轴承座22中安装有第二轴承26,第二轴承座22的上方盖设第二轴承座盖4;所述第三轴承座20中安装有第三轴承30,第三轴承座20的上方盖设第三轴承座盖6;轴承座、轴承实现对传动部分轴系结构的支撑。

进一步地,所述夹紧螺钉28与耳板上耳孔内壁的间隙为0.5~1mm。

进一步地,所述主轴3与滑动轴承8配合表面的材质为自润滑材料。

进一步地,所述自润滑材料为石墨。

进一步地,所述与叶轮试件10相接触的研磨腔腔体9凹槽表面采用耐磨工艺处理。

进一步地,所述研磨腔腔盖12由一体化法兰盘和圆管组成,研磨腔腔盖12圆管段的外径与连接软管14的内径相等;所述活塞缸缸盖15由一体化法兰盘与圆管组成,活塞缸缸盖15内壁设置为圆锥过渡面,活塞缸缸盖15圆管段的外径与连接软管14的内径相等。

进一步地,所述研磨腔腔体9与机架24接触位置设置有垫块,垫块的材质为橡胶。垫块阻断研磨腔振动,减少噪音。

进一步地,所述连接软管14上位于磨料出口和磨料进口位置处分别设置有卡箍13;所述周向超声振动杆31的外端部设置为球面;安装立板5的下部与工作平台21之间设置有加强筋板。

整体叶轮类零件超声等静压粘弹磨料抛光装置的抛光方法,包括以下步骤:

S1、安装试件:将待抛光叶轮试件10的中心孔安装在主轴3上,并使叶轮试件10底部的凸台卡入研磨腔腔体9内的圆形凹槽中,然后将防过抛保护罩11安装到主轴3的轴端,最后研磨腔腔体9上安装研磨腔腔盖12;

S2、装填磨料:通过控制液压缸18,使活塞缸17内活塞16到达右端行程极限位置,从磨料添加口中将混合均匀的流体磨料添加到活塞缸17中;

S3、塞好出料口塞7,启动液压缸18,活塞16将活塞缸17内添加的磨料经连接软管14压入研磨腔腔体9中,然后液压缸18停止工作,活塞16保持原位不动,此时研磨腔腔体9内形成压力为p的静压;

S4、开启超声振动:开启轴向超声振动杆2和周向超声振动杆31,此时待抛光叶轮试件10,在轴向产生振幅为A1、频率为f1、初相为α1的超声振动,轴向振动速度Vf1为:

Vf1=2πf1A1cos(2πf1t+α1);

在周向产生振幅为A2、频率为f2、初相为α2的超声振动,周向振动速度Vf2为:

Vf2=2πf2A2cos(2πf2t+α2);

磨粒与待加工壁面的相对滑移速度Vslip为:

式中,k为滑移系数;

S5、抛光至设定时间,使流体磨料在相互垂直的轴向振动速度Vf1和周向振动速度Vf2复合作用下,与叶轮试件10内壁面接触的磨粒i0、i1、i2……in在叶轮试件10内表面进行微量切削、耕犁和滑擦,形成大量相互交织的椭圆形划痕;

S6、收集磨料:达到抛光时间后,待研磨腔腔体9内压力降低后,拆下出料口塞7,活塞16在液压缸18作用下继续向左运动,直至到达左行程极限位置后停止,拆卸研磨腔腔盖12,拧下保护罩11,卸下叶轮试件10,叶轮试件10表面抛光完成。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

Claims (5)

1.整体叶轮类零件超声等静压粘弹磨料抛光装置,它包括机架(24)、工作平台(21)、超声振动杆、研磨腔腔体(9)、轴承座和液压缸(18),所述超声振动杆包括轴向超声振动杆(2)、周向超声振动杆(31),其特征在于:

所述机架(24)上表面的一侧设置有第一轴承座(23),轴向超声振动杆(2)水平向右安装于第一轴承座(23)上,轴向超声振动杆(2)的外部套装有厚壁套筒(33),厚壁套筒(33)的端面与轴向超声振动杆(2)的法兰盘之间采用螺栓连接,厚壁套筒(33)的内壁不与轴向超声振动杆(2)的换能器相接触,机架(24)上表面的另一侧设置有导轨(19),导轨(19)与轴向超声振动杆(2)的轴线方向相互平行;所述工作平台(21)设置于导轨(19)上,工作平台(21)沿导轨(19)往复滑动,工作平台(21)的上表面靠近轴向超声振动杆(2)的一侧设置有第二轴承座(22),工作平台(21)的上表面远离轴向超声振动杆(2)的一侧设置有第三轴承座(20),主轴(3)的两端分别安装在第二轴承座(22)和第三轴承座(20)上,主轴(3)轴端与第二轴承座(22)接触部位的外端面位置处设置有密封圈(32),轴向超声振动杆(2)与主轴(3)固定连接,轴向超声振动杆(2)驱动主轴(3)沿轴线方向产生超声振动;

位于所述第二轴承座(22)和第三轴承座(20)之间的工作平台(21)上设置有安装立板(5),周向超声振动杆(31)安装在安装立板(5)上,周向超声振动杆(31)设置于主轴(3)的上方,并且周向超声振动杆(31)的轴线方向与主轴(3)的轴线方向相互垂直;第二轴承座(22)和第三轴承座(20)之间的主轴(3)的外壁上卡装有夹紧环(27),夹紧环(27)的上端设置有开口,夹紧环(27)的开口位置处设置有耳板,贯穿耳板设置有夹紧螺钉(28),夹紧螺钉(28)的螺杆部分与周向超声振动杆(31)的端部螺纹连接,夹紧螺钉(28)上靠近周向超声振动杆(31)的一端设置有夹紧螺钉垫片(34),周向超声振动杆(31)的外端部压紧夹紧螺钉垫片(34),远离周向超声振动杆(31)一侧夹紧螺钉(28)的端部与对应的耳板之间设置有复位弹簧(29),周向超声振动杆(31)驱动主轴(3)沿圆周方向产生超声振动;

所述研磨腔腔体(9)设置于机架(24)的右侧,研磨腔腔体(9)远离机架(24)一侧的端面设置有研磨腔腔盖(12),研磨腔腔盖(12)上设置有磨料入口;研磨腔腔体(9)靠近机架(24)一侧的端面沿圆周方向均布至少4个出料口,出料口的内端部与研磨腔腔体(9)的内腔连通,出料口的外端部中均安装有出料口塞(7),主轴(3)延伸至研磨腔腔体(9)中,主轴(3)与研磨腔腔体(9)端面接触部分套装有滑动轴承(8),叶轮试件(10)设置于研磨腔腔体(9)中并且叶轮试件(10)的中心孔安装于主轴(3)上,延伸至叶轮试件(10)外的主轴(3)上安装防过抛保护罩(11);叶轮试件(10)的底部凸台卡入研磨腔腔体(9)内的圆形凹槽中,叶轮试件(10)与研磨腔腔体(9)采用过渡配合,叶轮试件(10)的中心孔与主轴(3)采用过渡配合;

所述液压缸(18)设置于研磨腔腔体(9)的右侧,液压缸(18)水平向左设置,液压缸(18)与研磨腔腔体(9)之间设置有活塞缸(17),活塞缸(17)靠近液压缸(18)一侧的侧壁上设置有磨料添加口,活塞缸(17)的左侧端面上安装活塞缸缸盖(15),活塞缸缸盖(15)上设置有磨料出口,磨料出口与磨料添加口通过连接软管(14)连通,液压缸(18)的活塞杆与活塞缸(17)内设置的活塞(16)固定连接,活塞杆驱动活塞(16)在活塞缸(17)内往复运动,活塞(16)将活塞缸(17)内添加的磨料经连接软管(14)压入研磨腔腔体(9)中。

2.根据权利要求1所述的整体叶轮类零件超声等静压粘弹磨料抛光装置,其特征在于:所述第一轴承座(23)中安装有第一轴承(25),所述厚壁套筒(33)的外壁与第一轴承(25)的内圈配合安装,第一轴承座(23)的上方盖设第一轴承座盖(1);所述第二轴承座(22)中安装有第二轴承(26),第二轴承座(22)的上方盖设第二轴承座盖(4);所述第三轴承座(20)中安装有第三轴承(30),第三轴承座(20)的上方盖设第三轴承座盖(6)。

3.根据权利要求1所述的整体叶轮类零件超声等静压粘弹磨料抛光装置,其特征在于:所述主轴(3)与滑动轴承(8)配合表面的材质为自润滑材料。

4.根据权利要求1所述的整体叶轮类零件超声等静压粘弹磨料抛光装置,其特征在于:所述研磨腔腔体(9)与机架(24)接触位置设置有垫块,垫块的材质为橡胶。

5.如权利要求1所述的整体叶轮类零件超声等静压粘弹磨料抛光装置的抛光方法,其特征在于包括以下步骤:

S1、安装试件:将待抛光叶轮试件(10)的中心孔安装在主轴(3)上,并使叶轮试件(10)底部的凸台卡入研磨腔腔体(9)内的圆形凹槽中,然后将防过抛保护罩(11)安装到主轴(3)的轴端,最后研磨腔腔体(9)上安装研磨腔腔盖(12);

S2、装填磨料:通过控制液压缸(18),使活塞缸(17)内活塞(16)到达右端行程极限位置,从磨料添加口中将混合均匀的流体磨料添加到活塞缸(17)中;

S3、塞好出料口塞(7),启动液压缸(18),活塞(16)将活塞缸(17)内添加的磨料经连接软管(14)压入研磨腔腔体(9)中,然后液压缸(18)停止工作,活塞(16)保持原位不动,此时研磨腔腔体(9)内形成压力为p的静压;

S4、开启超声振动:开启轴向超声振动杆(2)和周向超声振动杆(31),此时待抛光叶轮试件(10),在轴向产生振幅为A1、频率为f1、初相为α1的超声振动,轴向振动速度Vf1为:

Vf1=2πf1A1cos(2πf1t+α1);

在周向产生振幅为A2、频率为f2、初相为α2的超声振动,周向振动速度Vf2为:

Vf2=2πf2A2cos(2πf2t+α2);

磨粒与待加工壁面的相对滑移速度Vslip为:

式中,k为滑移系数;

S5、抛光至设定时间,使流体磨料在相互垂直的轴向振动速度Vf1和周向振动速度Vf2复合作用下,与叶轮试件(10)内壁面接触的磨粒i0、i1、i2……in在叶轮试件(10)内表面进行微量切削、耕犁和滑擦,形成大量相互交织的椭圆形划痕;

S6、收集磨料:达到抛光时间后,待研磨腔腔体(9)内压力降低后,拆下出料口塞(7),活塞(16)在液压缸(18)作用下继续向左运动,直至到达左行程极限位置后停止,拆卸研磨腔腔盖(12),拧下保护罩(11),卸下叶轮试件(10),叶轮试件(10)表面抛光完成。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010382605.7A CN111390660B (zh) | 2020-05-08 | 2020-05-08 | 整体叶轮类零件超声等静压粘弹磨料抛光装置及抛光方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202010382605.7A CN111390660B (zh) | 2020-05-08 | 2020-05-08 | 整体叶轮类零件超声等静压粘弹磨料抛光装置及抛光方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN111390660A CN111390660A (zh) | 2020-07-10 |

| CN111390660B true CN111390660B (zh) | 2021-10-22 |

Family

ID=71418654

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202010382605.7A Active CN111390660B (zh) | 2020-05-08 | 2020-05-08 | 整体叶轮类零件超声等静压粘弹磨料抛光装置及抛光方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN111390660B (zh) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN112985759A (zh) * | 2021-02-09 | 2021-06-18 | 北京工业大学 | 一种基于流速对于悬臂输流管影响的流固耦合实验平台 |

| CN113732827B (zh) * | 2021-09-14 | 2022-11-18 | 太原理工大学 | 一种叶轮叶片超声振动静压磨料流光整加工装置与方法 |

| CN113664707B (zh) * | 2021-09-14 | 2022-12-23 | 太原理工大学 | 一种回转体表面静压磨料流光整加工装置与加工方法 |

| CN117140334B (zh) * | 2023-10-30 | 2024-01-09 | 烟台泰昌数控机械有限公司 | 小型简易抛光机及抛光方法 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE19605059C1 (de) * | 1995-07-22 | 1997-07-17 | Ae Goetze Gmbh | Verfahren und Vorrichtung zur Feinbearbeitung von ringförmigen Werkstücken |

| US5733074A (en) * | 1994-12-16 | 1998-03-31 | Hilti Aktiengesellschaft | Manual tool for removing material from brittle and/or non-ductile stock |

| CN2806772Y (zh) * | 2005-07-07 | 2006-08-16 | 西安交大赛尔机泵成套设备有限责任公司 | 一种高速旋转机械叶轮与主轴的连接结构 |

| CN102601686A (zh) * | 2012-04-10 | 2012-07-25 | 大连理工大学 | 一种整体叶轮类零件旋转磨料流抛光装置 |

| CN109732467A (zh) * | 2019-01-17 | 2019-05-10 | 太原理工大学 | 椭圆振动复合静压磨料流的圆管内壁精密光整加工装置 |

| CN110253347A (zh) * | 2019-06-05 | 2019-09-20 | 太原理工大学 | 一种超声振动辅助磨料流喷油嘴喷孔倒锥成型设备与方法 |

| CN110270892A (zh) * | 2019-06-28 | 2019-09-24 | 大连理工大学 | 一种复杂曲面叶轮叶片的超声震动辅助cmp方法 |

-

2020

- 2020-05-08 CN CN202010382605.7A patent/CN111390660B/zh active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5733074A (en) * | 1994-12-16 | 1998-03-31 | Hilti Aktiengesellschaft | Manual tool for removing material from brittle and/or non-ductile stock |

| DE19605059C1 (de) * | 1995-07-22 | 1997-07-17 | Ae Goetze Gmbh | Verfahren und Vorrichtung zur Feinbearbeitung von ringförmigen Werkstücken |

| CN2806772Y (zh) * | 2005-07-07 | 2006-08-16 | 西安交大赛尔机泵成套设备有限责任公司 | 一种高速旋转机械叶轮与主轴的连接结构 |

| CN102601686A (zh) * | 2012-04-10 | 2012-07-25 | 大连理工大学 | 一种整体叶轮类零件旋转磨料流抛光装置 |

| CN109732467A (zh) * | 2019-01-17 | 2019-05-10 | 太原理工大学 | 椭圆振动复合静压磨料流的圆管内壁精密光整加工装置 |

| CN110253347A (zh) * | 2019-06-05 | 2019-09-20 | 太原理工大学 | 一种超声振动辅助磨料流喷油嘴喷孔倒锥成型设备与方法 |

| CN110270892A (zh) * | 2019-06-28 | 2019-09-24 | 大连理工大学 | 一种复杂曲面叶轮叶片的超声震动辅助cmp方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN111390660A (zh) | 2020-07-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN111390660B (zh) | 整体叶轮类零件超声等静压粘弹磨料抛光装置及抛光方法 | |

| CN206614346U (zh) | 一种旋转超声磁力研磨加工装置 | |

| CN101417401B (zh) | 一种复杂表面光整加工设备及工艺 | |

| CN109732467B (zh) | 椭圆振动复合静压磨料流的圆管内壁精密光整加工装置 | |

| CN205363431U (zh) | 一种用于自由曲面零件的超声磁力复合光整加工装置 | |

| CN103737444B (zh) | 一种万向浮动打磨方法 | |

| CN111604817A (zh) | 一种磨粒流精密光整加工方法及装置 | |

| CN109333175A (zh) | 一种圆管内壁超声振动辅助磨料流精密光整加工方法 | |

| CN109676525A (zh) | 一种叶轮复杂内流道磨粒流光整加工专用夹具 | |

| CN111716159B (zh) | 一种自由曲面的抛光方法及装置 | |

| CN101745846A (zh) | 一种振动磨料微孔去毛刺工艺 | |

| CN104608044A (zh) | 一种密封套筒零件内外环槽磁力研磨加工的方法及其装置 | |

| CN102211312B (zh) | 精密钢球大循环水剂研磨工艺 | |

| CN109514358A (zh) | 一种型面约束超声振动辅助旋转磨料流光整加工装置 | |

| JP3181190U (ja) | チョッピング工具ホルダとそのチョッピング駆動装置 | |

| CN109531287B (zh) | 一种圆管内壁超声振动辅助磨料流精密光整加工装置 | |

| CN111890216A (zh) | 复杂曲面工件光整加工气压磨料池 | |

| CN109227230B (zh) | 气流辅助驱动超声研磨微细孔装置 | |

| Yadav et al. | Effect of unconventional machining on surface roughness of metal: aluminum and brass-a case study of abrasive flow | |

| CN207120120U (zh) | 一种用于钢管内孔的钢球滚动式柔性抛光滚压头 | |

| CN104608042A (zh) | 一种强制湍流孔表面光整加工工艺 | |

| CN104741976A (zh) | 一种人工关节软性磨粒流湍流精密加工装置 | |

| CN106078488B (zh) | 一种液压轴承的抛光装置及抛光方法 | |

| CN206027839U (zh) | 结构牢固的低噪音卧式砂磨机 | |

| CN206795431U (zh) | 一种用于cnc加工金属件产生的刀痕的打磨装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |