CN111071996A - 一种硫酸的制造方法 - Google Patents

一种硫酸的制造方法 Download PDFInfo

- Publication number

- CN111071996A CN111071996A CN201911413284.6A CN201911413284A CN111071996A CN 111071996 A CN111071996 A CN 111071996A CN 201911413284 A CN201911413284 A CN 201911413284A CN 111071996 A CN111071996 A CN 111071996A

- Authority

- CN

- China

- Prior art keywords

- acid

- temperature

- absorption tower

- fuming

- sulfuric acid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 title claims abstract description 269

- 238000000034 method Methods 0.000 title claims abstract description 41

- 239000002253 acid Substances 0.000 claims abstract description 371

- 239000007789 gas Substances 0.000 claims abstract description 291

- 238000010521 absorption reaction Methods 0.000 claims abstract description 260

- 239000003153 chemical reaction reagent Substances 0.000 claims abstract description 167

- 239000002918 waste heat Substances 0.000 claims abstract description 41

- HIFJUMGIHIZEPX-UHFFFAOYSA-N sulfuric acid;sulfur trioxide Chemical compound O=S(=O)=O.OS(O)(=O)=O HIFJUMGIHIZEPX-UHFFFAOYSA-N 0.000 claims abstract description 38

- 238000004519 manufacturing process Methods 0.000 claims abstract description 32

- 238000006243 chemical reaction Methods 0.000 claims abstract description 22

- 238000001816 cooling Methods 0.000 claims abstract description 20

- 238000011084 recovery Methods 0.000 claims abstract description 14

- 239000012535 impurity Substances 0.000 claims abstract description 9

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 133

- 238000001035 drying Methods 0.000 claims description 120

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 claims description 50

- 239000011593 sulfur Substances 0.000 claims description 50

- 229910052717 sulfur Inorganic materials 0.000 claims description 45

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical compound S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 claims description 34

- 229910000037 hydrogen sulfide Inorganic materials 0.000 claims description 34

- 239000003054 catalyst Substances 0.000 claims description 28

- 239000007788 liquid Substances 0.000 claims description 26

- 238000007599 discharging Methods 0.000 claims description 20

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims description 14

- VLOPEOIIELCUML-UHFFFAOYSA-L vanadium(2+);sulfate Chemical compound [V+2].[O-]S([O-])(=O)=O VLOPEOIIELCUML-UHFFFAOYSA-L 0.000 claims description 14

- 239000000203 mixture Substances 0.000 claims description 9

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 claims description 7

- 229910052792 caesium Inorganic materials 0.000 claims description 7

- TVFDJXOCXUVLDH-UHFFFAOYSA-N caesium atom Chemical compound [Cs] TVFDJXOCXUVLDH-UHFFFAOYSA-N 0.000 claims description 7

- 239000004202 carbamide Substances 0.000 claims description 7

- 238000003860 storage Methods 0.000 claims description 7

- 230000009466 transformation Effects 0.000 claims description 7

- 238000002485 combustion reaction Methods 0.000 claims description 2

- 238000010438 heat treatment Methods 0.000 claims description 2

- 239000000047 product Substances 0.000 abstract description 13

- 238000005516 engineering process Methods 0.000 abstract description 6

- 238000005265 energy consumption Methods 0.000 abstract description 3

- 239000006227 byproduct Substances 0.000 abstract description 2

- 239000000126 substance Substances 0.000 abstract description 2

- 239000002994 raw material Substances 0.000 description 7

- 238000002360 preparation method Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 1

- 238000003723 Smelting Methods 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000003546 flue gas Substances 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B17/00—Sulfur; Compounds thereof

- C01B17/69—Sulfur trioxide; Sulfuric acid

- C01B17/74—Preparation

- C01B17/76—Preparation by contact processes

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B17/00—Sulfur; Compounds thereof

- C01B17/69—Sulfur trioxide; Sulfuric acid

- C01B17/74—Preparation

- C01B17/76—Preparation by contact processes

- C01B17/775—Liquid phase contacting processes or wet catalysis processes

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B17/00—Sulfur; Compounds thereof

- C01B17/69—Sulfur trioxide; Sulfuric acid

- C01B17/74—Preparation

- C01B17/76—Preparation by contact processes

- C01B17/78—Preparation by contact processes characterised by the catalyst used

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B17/00—Sulfur; Compounds thereof

- C01B17/69—Sulfur trioxide; Sulfuric acid

- C01B17/74—Preparation

- C01B17/76—Preparation by contact processes

- C01B17/78—Preparation by contact processes characterised by the catalyst used

- C01B17/79—Preparation by contact processes characterised by the catalyst used containing vanadium

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B17/00—Sulfur; Compounds thereof

- C01B17/69—Sulfur trioxide; Sulfuric acid

- C01B17/74—Preparation

- C01B17/76—Preparation by contact processes

- C01B17/80—Apparatus

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/10—Process efficiency

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/10—Process efficiency

- Y02P20/129—Energy recovery, e.g. by cogeneration, H2recovery or pressure recovery turbines

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Treating Waste Gases (AREA)

Abstract

本发明涉及无机化工制造技术领域,具体涉及一种硫酸的制造方法,包括炉气生成、除杂转化、吸收成酸、硫酸循环和冷却、余热回收以及尾气排放几个步骤,该硫酸制造方法结合“干法”、“湿法”和“半干法”制酸工艺技术的优点,可以制备发烟硫酸、试剂硫酸等多种类硫酸产品,无低浓度稀酸副产品产生;此硫酸制造方法工艺流程短,尾气浓度低,生产能耗低,余热回收效率高,而且设备数量少,投资成本低,装置大型化易实现,并且可实现自动化控制。

Description

技术领域

本发明涉及无机化工制造技术领域,具体涉及一种硫酸的制造方法。

背景技术

目前国内工业硫酸的质量标椎执行GB/T534-2014《工业硫酸》,生产全部采用接触法制硫酸工艺,接触法制酸工业化生产装置视原料和炉气水分含量的差异,主要有“干法”、“湿法”和“半干法”三种制造工艺。

“干法”制酸工艺技术成熟可靠,是目前主流的硫酸制造工艺技术,其原料包括硫磺、硫铁矿、冶炼烟气、含硫化氢酸性气、废硫酸等。“干法”制酸工艺一般是把前工段焚烧产生的含SO2炉气进行高温位热量回收后,经湿式净化、冷却、除雾,并经浓硫酸干燥塔干燥后进入转化器生成含SO3炉气,含SO3炉气进入吸收塔吸收成酸。此制酸工艺设备要求低且可产生发烟硫酸,但是工艺流程长、热能损耗大,并且会产生5%~10%的稀硫酸,排放时增加环境压力。

“湿法”制酸工艺主要以含硫化氢酸性气为原料,原料中的含硫物和硫化氢在焚烧炉燃烧后生成SO2的同时也生成水,“湿法”制酸工艺要求的原料含尘量极低,此工艺一般是把前工段焚烧产生的含SO2和水的炉气进行高温位热量回收后,湿炉气直接进入转化器把SO2转化成SO3,气态水和SO3混合炉气再进入冷凝器冷凝成液态硫酸。此工艺流程短、热能利用率高且不产生稀酸,但是设备要求高、能耗高且有一部分热能损失,除此之外,“湿法”工艺成品硫酸浓度只有98%,无法产出发烟硫酸,对下游产业链中的液体SO3、吸收法制造高纯电子级硫酸等具有较高附加值的下游产品的制造构成限制。

“半干法”制酸工艺主要以含硫化氢酸性气、废硫酸为原料,焚烧时渗烧一定比例的硫磺或者在进转化器前的炉气中添加一定量的SO2气体,以维持水平衡。此工艺流程长、无法实现自动化控制,且不能生产试剂硫酸和发烟硫酸,因此未能得到工业化应用。

发明内容

本发明的目的在于提供一种硫酸的制备方法,该方法结合“干法”、“湿法”和“半干法”制酸工艺技术的优点,制造多种不同浓度的工业硫酸和试剂硫酸。

为实现上述目的,本发明采用如下技术方案:

提供一种硫酸的制造方法,包括以下步骤:

步骤一、炉气生成:空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与含硫化氢酸性气和液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的混合炉气;

步骤二、除杂转化:将步骤一得到的混合炉气送入锅炉降温,然后经脱硝反应器除去混合炉气中的NOx,再进入转化装置进行炉气转化,得到含有SO3和水气的转化炉气;

步骤三、吸收成酸:将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,高温浓硫酸从高温吸收塔底部排出至高温循环槽;高温吸收塔上部送出的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;发烟酸吸收塔上部送出的炉气与另一部分高温吸收塔上部送出的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;试剂酸吸收塔上部送出的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧;

步骤四、硫酸循环和冷却:送至高温循环槽的高温浓硫酸经高温酸泵送出,经给水加热器、纯水加热器冷却后送至高温吸收塔上部,与高温吸收塔底部进入的转化炉气接触后从高温吸收塔底部排出至高温循环槽;送至发烟循环槽的发烟硫酸经发烟酸泵送出,经纯水加热器、发烟酸冷器冷却后送至发烟酸吸收塔上部,与发烟酸吸收塔底部进入的来自高温吸收塔的炉气接触后从发烟酸吸收塔底部排出至发烟循环槽;送至试剂循环槽的试剂硫酸经试剂酸泵送出,经纯水加热器、试剂酸冷器冷却后送至试剂酸吸收塔上部,与试剂酸吸收塔底部进入的来自高温吸收塔和发烟酸吸收塔的炉气接触后从试剂酸吸收塔底部排出至试剂循环槽;送至干燥循环槽的干燥酸经干燥酸泵一部分送至高温循环槽,另一部分送出进入干燥塔上部,与干燥塔下部进入的来自主风机的空气接触后从干燥塔底部排出至干燥循环槽的浓缩酸泵侧,干燥循环槽浓缩酸泵侧的浓缩酸由浓缩酸泵送出进入干燥酸浓缩塔上部,与干燥酸浓缩塔下部进入的来自试剂酸吸收塔的干尾气接触后从干燥浓缩塔底部排出至干燥循环槽干燥酸泵侧;其中,排至高温循环槽、发烟循环槽和试剂循环槽的多余的高温浓硫酸、发烟硫酸和试剂硫酸经高温酸泵旁路、发烟酸泵旁路和试剂酸泵旁路分别送至各自库区存放使用;

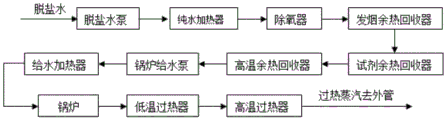

步骤五、余热回收:脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至锅炉,经低温过热器和高温过热器后,将过热蒸气排出;

步骤六、尾气排放:将步骤三得到尾气送至尾吸塔处理后,经电除雾器除雾后经尾气烟筒排放。

上述技术方案中,所述步骤一中,空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与压力为0.05~0.06MPa的含硫化氢酸性气和经0.8~0.9MPa高压泵和磺枪机械雾化的液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的温度为1000℃~1200℃的混合炉气,混合炉气中SO2浓度为6%~10%,NOx含量为≤600mg/Nm3。

上述技术方案中,所述步骤二中,将步骤一得到的混合炉气送入锅炉降温至400℃~410℃,然后经脱硝反应器除去混合炉气中的NOx,脱硝效率为90%~95%,然后进入转化器一段,出转化器一段的炉气温度为550℃~560℃,经高温过热器后温度降至415℃~425℃进入转化器二段,转化器二段出口温度为470℃~480℃,经低温过热器后温度降至390℃~400℃进入转化器三段,转化器三段出口温度为405℃~415℃,经水管锅炉后温度降至245℃~255℃,得到含有SO3和水气的转化炉气,转化率为99%~99.9%。

上述技术方案中,所述步骤三中,将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的175℃~185℃浓度为98.8%~99.2%的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,浓度为99%~99.4%的高温浓硫酸从高温吸收塔底部排出至高温循环槽;高温吸收塔上部送出的温度为185℃~195℃的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的温度为55℃~65℃浓度为104%~105%的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,浓度为106.5%~107.5%的发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;发烟酸吸收塔上部送出的温度为65℃~75℃的炉气与另一部分高温吸收塔上部送出的温度为185℃~195℃的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的温度为60℃~70℃浓度为98%~98.2%的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,浓度为98.8%~99%的试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;试剂酸吸收塔上部送出的温度为65℃~75℃的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的温度为45℃~55℃浓度为75%~76%的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,浓度为79%~80%的干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧。

上述技术方案中,所述步骤五中,脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热至102℃~105℃,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由压力为4.8MPa锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至余热锅炉,其中一部分炉水送至转化器三段出口的水管锅炉回收转化器三段出口热能,另一部分炉水经汽包蒸发后通过转化器二段出口的低温过热器和转化器一段出口的高温过热器,加热至410℃~430℃,压力为4.0~4.2MPa,加热后的蒸气大部分外送至下游用户,小部分经过减温减压后自用。

上述技术方案中,所述步骤六中,尾吸塔中添加浓度为6%~8%的双氧水对尾气进行处理。

具体的,含硫化氢酸性气中硫化氢含量为10%~90%,液体硫磺含S量为99.3%~99.9%,液体硫磺与含硫化氢酸性气的添加量以各自含硫的质量比为1:0~9。

具体的,脱硝反应器中添加尿素和SCR脱硝催化剂,转化器中一段、二段添加硫酸钒催化剂,转化器三段中添加硫酸钒催化剂和铯触媒。

本发明的有益效果:

本发明提供的一种硫酸的制造方法,包括炉气生成、除杂转化、吸收成酸、硫酸循环和冷却、余热回收以及尾气排放几个步骤,该硫酸制造方法结合“干法”、“湿法”和“半干法”制酸工艺技术的优点,可以制备发烟硫酸、试剂硫酸等多种类硫酸产品,无低浓度稀酸副产品产生;此硫酸制造方法工艺流程短,尾气浓度低,生产能耗低,余热回收效率高,而且设备数量少,投资成本低,装置大型化易实现,并且可实现自动化控制。

附图说明

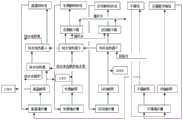

图1为本发明一种硫酸的制造方法的硫酸制造工艺流程图。

图2为本发明一种硫酸的制造方法的硫酸循环和冷却工艺流程图。

图3为本发明一种硫酸的制造方法的余热回收工艺流程图。

图4为本发明一种硫酸的制造方法的转化装置工艺流程图。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1。

如图1至3所示,提供一种硫酸的制造方法,包括以下步骤:

步骤一、炉气生成:空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与压力为0.06MPa的含硫化氢酸性气和经0.8MPa高压泵和磺枪机械雾化的液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的温度为1100℃的混合炉气,混合炉气中SO2浓度为8%,NOx含量为600mg/Nm3;

其中,含硫化氢酸性气中硫化氢含量为80%,液体硫磺含S量为99.5%,液体硫磺与含硫化氢酸性气的添加量以各自含硫的质量比为1:1.5;

步骤二、除杂转化:将步骤一得到的混合炉气送入锅炉降温至400℃,然后经脱硝反应器除去混合炉气中的NOx,脱硝效率为93%,然后进入转化器一段,出转化器一段的炉气温度为550℃,经高温过热器后温度降至420℃进入转化器二段,转化器二段出口温度为475℃,经低温过热器后温度降至390℃进入转化器三段,转化器三段出口温度为410℃,经水管锅炉后温度降至250℃,得到含有SO3和水气的转化炉气,转化率为99.5%;

其中,脱硝反应器中添加尿素和SCR脱硝催化剂,转化器中一段、二段添加硫酸钒催化剂,转化器三段中添加硫酸钒催化剂和铯触媒;

步骤三、吸收成酸:将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的180℃浓度为99.0%的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,浓度为99.2%的高温浓硫酸从高温吸收塔底部排出至高温循环槽;高温吸收塔上部送出的温度为190℃的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的温度为60℃浓度为104%的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,浓度为107%的发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;发烟酸吸收塔上部送出的温度为70℃的炉气与另一部分高温吸收塔上部送出的温度为190℃的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的温度为65℃浓度为98%的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,浓度为99%的试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;试剂酸吸收塔上部送出的温度为70℃的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的温度为50℃浓度为75%的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,浓度为80%的干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧;

步骤四、硫酸循环和冷却:送至高温循环槽的高温浓硫酸经高温酸泵送出,经给水加热器、纯水加热器A冷却后送至高温吸收塔上部,与高温吸收塔底部进入的转化炉气接触后从高温吸收塔底部排出至高温循环槽;送至发烟循环槽的发烟硫酸经发烟酸泵送出,经纯水加热器B、发烟酸冷器冷却后送至发烟酸吸收塔上部,与发烟酸吸收塔底部进入的来自高温吸收塔的炉气接触后从发烟酸吸收塔底部排出至发烟循环槽;送至试剂循环槽的试剂硫酸经试剂酸泵送出,经纯水加热器C、试剂酸冷器冷却后送至试剂酸吸收塔上部,与试剂酸吸收塔底部进入的来自高温吸收塔和发烟酸吸收塔的炉气接触后从试剂酸吸收塔底部排出至试剂循环槽;送至干燥循环槽的干燥酸经干燥酸泵送出进入干燥塔上部,与干燥塔下部进入的来自主风机的空气接触后从干燥塔底部排出至干燥循环槽的浓缩酸泵侧,干燥循环槽浓缩酸泵侧的浓缩酸由浓缩酸泵送出进入干燥酸浓缩塔上部,与干燥酸浓缩塔下部进入的来自试剂酸吸收塔的干尾气接触后从干燥浓缩塔底部排出至干燥循环槽干燥酸泵侧;其中,排至高温循环槽、发烟循环槽和试剂循环槽的多余的高温浓硫酸、发烟硫酸和试剂硫酸经高温酸泵旁路、发烟酸泵旁路和试剂酸泵旁路分别送至各自库区存放使用;

步骤五、余热回收:脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热至105℃,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由压力为4.8MPa锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至锅炉,其中一部分炉水送至转化器三段出口的水管锅炉回收转化器三段出口热能,另一部分炉水经汽包蒸发后通过转化器二段出口的低温过热器和转化器一段出口的高温过热器,加热至420℃,压力为4.2MPa,加热后的蒸气大部分外送至下游用户,小部分经过减温减压后自用;

步骤六、尾气排放:将步骤三得到尾气送至尾吸塔,尾吸塔中添加浓度为8%的双氧水对尾气进行处理,然后经电除雾器除雾后经尾气烟筒排放。

实施例2。

如图1至3所示,提供一种硫酸的制造方法,包括以下步骤:

步骤一、炉气生成:空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与压力为0.06MPa的含硫化氢酸性气和经0.8MPa高压泵和磺枪机械雾化的液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的温度为1000℃的混合炉气,混合炉气中SO2浓度为6%,NOx含量为500mg/Nm3;

其中,含硫化氢酸性气中硫化氢含量为75%,液体硫磺含S量为99.3%,液体硫磺与含硫化氢酸性气的添加量以各自含硫的质量比为1:2;

步骤二、除杂转化:将步骤一得到的混合炉气送入锅炉降温至400℃,然后经脱硝反应器除去混合炉气中的NOx,脱硝效率为90%,然后进入转化器一段,出转化器一段的炉气温度为530℃,经高温过热器后温度降至420℃进入转化器二段,转化器二段出口温度为455℃,经低温过热器后温度降至390℃进入转化器三段,转化器三段出口温度为410℃,经水管锅炉后温度降至250℃,得到含有SO3和水气的转化炉气,转化率为99.0%;

其中,脱硝反应器中添加尿素和SCR脱硝催化剂,转化器中一段、二段添加硫酸钒催化剂,转化器三段中添加硫酸钒催化剂和铯触媒;

步骤三、吸收成酸:将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的180℃浓度为99%的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,浓度为99.2%的高温浓硫酸从高温吸收塔底部排出至高温循环槽;高温吸收塔上部送出的温度为190℃的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的温度为60℃浓度为104%的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,浓度为107%的发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;发烟酸吸收塔上部送出的温度为70℃的炉气与另一部分高温吸收塔上部送出的温度为190℃的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的温度为65℃浓度为98%的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,浓度为99%的试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;试剂酸吸收塔上部送出的温度为70℃的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的温度为50℃浓度为75%的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,浓度为80%的干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧;

步骤四、硫酸循环和冷却:送至高温循环槽的高温浓硫酸经高温酸泵送出,经给水加热器、纯水加热器A冷却后送至高温吸收塔上部,与高温吸收塔底部进入的转化炉气接触后从高温吸收塔底部排出至高温循环槽;送至发烟循环槽的发烟硫酸经发烟酸泵送出,经纯水加热器B、发烟酸冷器冷却后送至发烟酸吸收塔上部,与发烟酸吸收塔底部进入的来自高温吸收塔的炉气接触后从发烟酸吸收塔底部排出至发烟循环槽;送至试剂循环槽的试剂硫酸经试剂酸泵送出,经纯水加热器C、试剂酸冷器冷却后送至试剂酸吸收塔上部,与试剂酸吸收塔底部进入的来自高温吸收塔和发烟酸吸收塔的炉气接触后从试剂酸吸收塔底部排出至试剂循环槽;送至干燥循环槽的干燥酸经干燥酸泵送出进入干燥塔上部,与干燥塔下部进入的来自主风机的空气接触后从干燥塔底部排出至干燥循环槽的浓缩酸泵侧,干燥循环槽浓缩酸泵侧的浓缩酸由浓缩酸泵送出进入干燥酸浓缩塔上部,与干燥酸浓缩塔下部进入的来自试剂酸吸收塔的干尾气接触后从干燥浓缩塔底部排出至干燥循环槽干燥酸泵侧;其中,排至高温循环槽、发烟循环槽和试剂循环槽的多余的高温浓硫酸、发烟硫酸和试剂硫酸经高温酸泵旁路、发烟酸泵旁路和试剂酸泵旁路分别送至各自库区存放使用;

步骤五、余热回收:脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热至103℃,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由压力为4.8MPa锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至锅炉,其中一部分炉水送至转化器三段出口的水管锅炉回收转化器三段出口热能,另一部分炉水经汽包蒸发后通过转化器二段出口的低温过热器和转化器一段出口的高温过热器,加热至420℃,压力为4.2MPa,加热后的蒸气大部分外送至下游用户,小部分经过减温减压后自用;

步骤六、尾气排放:将步骤三得到尾气送至尾吸塔,尾吸塔中添加浓度为6%的双氧水对尾气进行处理,然后经电除雾器除雾后经尾气烟筒排放。

实施例3。

如图1至3所示,提供一种硫酸的制造方法,包括以下步骤:

步骤一、炉气生成:空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与压力为0.06MPa的含硫化氢酸性气和经0.8MPa高压泵和磺枪机械雾化的液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的温度为1200℃的混合炉气,混合炉气中SO2浓度为10%,NOx含量为600mg/Nm3;

其中,含硫化氢酸性气中硫化氢含量为85%,液体硫磺含S量为99.7%,液体硫磺与含硫化氢酸性气的添加量以各自含硫的质量比为1:1;

步骤二、除杂转化:将步骤一得到的混合炉气送入锅炉降温至400℃,然后经脱硝反应器除去混合炉气中的NOx,脱硝效率为93%,然后进入转化器一段,出转化器一段的炉气温度为530℃,经高温过热器后温度降至420℃进入转化器二段,转化器二段出口温度为465℃,经低温过热器后温度降至390℃进入转化器三段,转化器三段出口温度为410℃,经水管锅炉后温度降至250℃,得到含有SO3和水气的转化炉气,转化率为99.9%;

其中,脱硝反应器中添加尿素和SCR脱硝催化剂,转化器中一段、二段添加硫酸钒催化剂,转化器三段中添加硫酸钒催化剂和铯触媒;

步骤三、吸收成酸:将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的180℃浓度为99%的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,浓度为99.2%的高温浓硫酸从高温吸收塔底部排出至高温循环槽;高温吸收塔上部送出的温度为190℃的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的温度为60℃浓度为104%的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,浓度为107%的发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;发烟酸吸收塔上部送出的温度为70℃的炉气与另一部分高温吸收塔上部送出的温度为190℃的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的温度为65℃浓度为98%的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,浓度为99%的试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;试剂酸吸收塔上部送出的温度为70℃的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的温度为50℃浓度为75%的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,浓度为80%的干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧;

步骤四、硫酸循环和冷却:送至高温循环槽的高温浓硫酸经高温酸泵送出,经给水加热器、纯水加热器A冷却后送至高温吸收塔上部,与高温吸收塔底部进入的转化炉气接触后从高温吸收塔底部排出至高温循环槽;送至发烟循环槽的发烟硫酸经发烟酸泵送出,经纯水加热器B、发烟酸冷器冷却后送至发烟酸吸收塔上部,与发烟酸吸收塔底部进入的来自高温吸收塔的炉气接触后从发烟酸吸收塔底部排出至发烟循环槽;送至试剂循环槽的试剂硫酸经试剂酸泵送出,经纯水加热器C、试剂酸冷器冷却后送至试剂酸吸收塔上部,与试剂酸吸收塔底部进入的来自高温吸收塔和发烟酸吸收塔的炉气接触后从试剂酸吸收塔底部排出至试剂循环槽;送至干燥循环槽的干燥酸经干燥酸泵送出进入干燥塔上部,与干燥塔下部进入的来自主风机的空气接触后从干燥塔底部排出至干燥循环槽的浓缩酸泵侧,干燥循环槽浓缩酸泵侧的浓缩酸由浓缩酸泵送出进入干燥酸浓缩塔上部,与干燥酸浓缩塔下部进入的来自试剂酸吸收塔的干尾气接触后从干燥浓缩塔底部排出至干燥循环槽干燥酸泵侧;其中,排至高温循环槽、发烟循环槽和试剂循环槽的多余的高温浓硫酸、发烟硫酸和试剂硫酸经高温酸泵旁路、发烟酸泵旁路和试剂酸泵旁路分别送至各自库区存放使用;

步骤五、余热回收:脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热至105℃,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由压力为4.8MPa锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至锅炉,其中一部分炉水送至转化器三段出口的水管锅炉回收转化器三段出口热能,另一部分炉水经汽包蒸发后通过转化器二段出口的低温过热器和转化器一段出口的高温过热器,加热至420℃,压力为4.2MPa,加热后的蒸气大部分外送至下游用户,小部分经过减温减压后自用;

步骤六、尾气排放:将步骤三得到尾气送至尾吸塔,尾吸塔中添加浓度为7%的双氧水对尾气进行处理,然后经电除雾器除雾后经尾气烟筒排放。

实施例4。

如图1至3所示,提供一种硫酸的制造方法,包括以下步骤:

步骤一、炉气生成:空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与压力为0.06MPa的含硫化氢酸性气和经0.8MPa高压泵和磺枪机械雾化的液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的温度为1050℃的混合炉气,混合炉气中SO2浓度为7%,NOx含量为550mg/Nm3;

其中,含硫化氢酸性气中硫化氢含量为77%,液体硫磺含S量为99.4%,液体硫磺与含硫化氢酸性气的添加量以各自含硫的质量比为1:1.7;

步骤二、除杂转化:将步骤一得到的混合炉气送入锅炉降温至400℃,然后经脱硝反应器除去混合炉气中的NOx,脱硝效率为91%,然后进入转化器一段,出转化器一段的炉气温度为540℃,经高温过热器后温度降至420℃进入转化器二段,转化器二段出口温度为455℃,经低温过热器后温度降至390℃进入转化器三段,转化器三段出口温度为410℃,经水管锅炉后温度降至250℃,得到含有SO3和水气的转化炉气,转化率为99.3%;

其中,脱硝反应器中添加尿素和SCR脱硝催化剂,转化器中一段、二段添加硫酸钒催化剂,转化器三段中添加硫酸钒催化剂和铯触媒;

步骤三、吸收成酸:将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的180℃浓度为99%的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,浓度为99.2%的高温浓硫酸从高温吸收塔底部排出至高温循环槽;高温吸收塔上部送出的温度为190℃的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的温度为60℃浓度为104%的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,浓度为107%的发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;发烟酸吸收塔上部送出的温度为70℃的炉气与另一部分高温吸收塔上部送出的温度为190℃的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的温度为65℃浓度为98%的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,浓度为99%的试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;试剂酸吸收塔上部送出的温度为70℃的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的温度为50℃浓度为75%的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,浓度为80%的干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧;

步骤四、硫酸循环和冷却:送至高温循环槽的高温浓硫酸经高温酸泵送出,经给水加热器、纯水加热器A冷却后送至高温吸收塔上部,与高温吸收塔底部进入的转化炉气接触后从高温吸收塔底部排出至高温循环槽;送至发烟循环槽的发烟硫酸经发烟酸泵送出,经纯水加热器B、发烟酸冷器冷却后送至发烟酸吸收塔上部,与发烟酸吸收塔底部进入的来自高温吸收塔的炉气接触后从发烟酸吸收塔底部排出至发烟循环槽;送至试剂循环槽的试剂硫酸经试剂酸泵送出,经纯水加热器C、试剂酸冷器冷却后送至试剂酸吸收塔上部,与试剂酸吸收塔底部进入的来自高温吸收塔和发烟酸吸收塔的炉气接触后从试剂酸吸收塔底部排出至试剂循环槽;送至干燥循环槽的干燥酸经干燥酸泵送出进入干燥塔上部,与干燥塔下部进入的来自主风机的空气接触后从干燥塔底部排出至干燥循环槽的浓缩酸泵侧,干燥循环槽浓缩酸泵侧的浓缩酸由浓缩酸泵送出进入干燥酸浓缩塔上部,与干燥酸浓缩塔下部进入的来自试剂酸吸收塔的干尾气接触后从干燥浓缩塔底部排出至干燥循环槽干燥酸泵侧;其中,排至高温循环槽、发烟循环槽和试剂循环槽的多余的高温浓硫酸、发烟硫酸和试剂硫酸经高温酸泵旁路、发烟酸泵旁路和试剂酸泵旁路分别送至各自库区存放使用;

步骤五、余热回收:脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热至105℃,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由压力为4.8MPa锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至锅炉,其中一部分炉水送至转化器三段出口的水管锅炉回收转化器三段出口热能,另一部分炉水经汽包蒸发后通过转化器二段出口的低温过热器和转化器一段出口的高温过热器,加热至420℃,压力为4.2MPa,加热后的蒸气大部分外送至下游用户,小部分经过减温减压后自用;

步骤六、尾气排放:将步骤三得到尾气送至尾吸塔,尾吸塔中添加浓度为7%的双氧水对尾气进行处理,然后经电除雾器除雾后经尾气烟筒排放。

实施例5。

如图1至3所示,提供一种硫酸的制造方法,包括以下步骤:

步骤一、炉气生成:空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与压力为0.07MPa的含硫化氢酸性气和经0.9MPa高压泵和磺枪机械雾化的液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的温度为1150℃的混合炉气,混合炉气中SO2浓度为9%,NOx含量为600mg/Nm3;

其中,含硫化氢酸性气中硫化氢含量为83%,液体硫磺含S量为99.6%,液体硫磺与含硫化氢酸性气的添加量以各自含硫的质量比为1:1.3;

步骤二、除杂转化:将步骤一得到的混合炉气送入锅炉降温至400℃,然后经脱硝反应器除去混合炉气中的NOx,脱硝效率为93%,然后进入转化器一段,出转化器一段的炉气温度为530℃,经高温过热器后温度降至420℃进入转化器二段,转化器二段出口温度为455℃,经低温过热器后温度降至390℃进入转化器三段,转化器三段出口温度为410℃,经水管锅炉后温度降至250℃,得到含有SO3和水气的转化炉气,转化率为99%;

其中,脱硝反应器中添加尿素和SCR脱硝催化剂,转化器中一段、二段添加硫酸钒催化剂,转化器三段中添加硫酸钒催化剂和铯触媒;

步骤三、吸收成酸:将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的180℃浓度为99%的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,浓度为99.2%的高温浓硫酸从高温吸收塔底部排出至高温循环槽;高温吸收塔上部送出的温度为190℃的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的温度为60℃浓度为104%的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,浓度为107%的发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;发烟酸吸收塔上部送出的温度为70℃的炉气与另一部分高温吸收塔上部送出的温度为190℃的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的温度为65℃浓度为98%的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,浓度为99%的试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;试剂酸吸收塔上部送出的温度为70℃的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的温度为50℃浓度为75%的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,浓度为80%的干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧;

步骤四、硫酸循环和冷却:送至高温循环槽的高温浓硫酸经高温酸泵送出,经给水加热器、纯水加热器A冷却后送至高温吸收塔上部,与高温吸收塔底部进入的转化炉气接触后从高温吸收塔底部排出至高温循环槽;送至发烟循环槽的发烟硫酸经发烟酸泵送出,经纯水加热器B、发烟酸冷器冷却后送至发烟酸吸收塔上部,与发烟酸吸收塔底部进入的来自高温吸收塔的炉气接触后从发烟酸吸收塔底部排出至发烟循环槽;送至试剂循环槽的试剂硫酸经试剂酸泵送出,经纯水加热器C、试剂酸冷器冷却后送至试剂酸吸收塔上部,与试剂酸吸收塔底部进入的来自高温吸收塔和发烟酸吸收塔的炉气接触后从试剂酸吸收塔底部排出至试剂循环槽;送至干燥循环槽的干燥酸经干燥酸泵送出进入干燥塔上部,与干燥塔下部进入的来自主风机的空气接触后从干燥塔底部排出至干燥循环槽的浓缩酸泵侧,干燥循环槽浓缩酸泵侧的浓缩酸由浓缩酸泵送出进入干燥酸浓缩塔上部,与干燥酸浓缩塔下部进入的来自试剂酸吸收塔的干尾气接触后从干燥浓缩塔底部排出至干燥循环槽干燥酸泵侧;其中,排至高温循环槽、发烟循环槽和试剂循环槽的多余的高温浓硫酸、发烟硫酸和试剂硫酸经高温酸泵旁路、发烟酸泵旁路和试剂酸泵旁路分别送至各自库区存放使用;

步骤五、余热回收:脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热至105℃,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由压力为4.8MPa锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至锅炉,其中一部分炉水送至转化器三段出口的水管锅炉回收转化器三段出口热能,另一部分炉水经汽包蒸发后通过转化器二段出口的低温过热器和转化器一段出口的高温过热器,加热至420℃,压力为4.2MPa,加热后的蒸气大部分外送至下游用户,小部分经过减温减压后自用;

步骤六、尾气排放:将步骤三得到尾气送至尾吸塔,尾吸塔中添加浓度为8%的双氧水对尾气进行处理,然后经电除雾器除雾后经尾气烟筒排放。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

Claims (8)

1.一种硫酸的制造方法,其特征在于:包括以下步骤:

步骤一、炉气生成:空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与含硫化氢酸性气和液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的混合炉气;

步骤二、除杂转化:将步骤一得到的混合炉气送入锅炉降温,然后经脱硝反应器除去混合炉气中的NOx,再进入转化装置进行炉气转化,得到含有SO3和水气的转化炉气;

步骤三、吸收成酸:将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,高温浓硫酸从高温吸收塔底部排出至高温循环槽;

高温吸收塔上部送出的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;

发烟酸吸收塔上部送出的炉气与另一部分高温吸收塔上部送出的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;

试剂酸吸收塔上部送出的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧;

步骤四、硫酸循环和冷却:送至高温循环槽的高温浓硫酸经高温酸泵送出,经给水加热器、纯水加热器冷却后送至高温吸收塔上部,与高温吸收塔底部进入的转化炉气接触后从高温吸收塔底部排出至高温循环槽;

送至发烟循环槽的发烟硫酸经发烟酸泵送出,经纯水加热器、发烟酸冷器冷却后送至发烟酸吸收塔上部,与发烟酸吸收塔底部进入的来自高温吸收塔的炉气接触后从发烟酸吸收塔底部排出至发烟循环槽;

送至试剂循环槽的试剂硫酸经试剂酸泵送出,经纯水加热器、试剂酸冷器冷却后送至试剂酸吸收塔上部,与试剂酸吸收塔底部进入的来自高温吸收塔和发烟酸吸收塔的炉气接触后从试剂酸吸收塔底部排出至试剂循环槽;

送至干燥循环槽的干燥酸经干燥酸泵一部分送至高温循环槽,另一部分送出进入干燥塔上部,与干燥塔下部进入的来自主风机的空气接触后从干燥塔底部排出至干燥循环槽的浓缩酸泵侧,干燥循环槽浓缩酸泵侧的浓缩酸由浓缩酸泵送出进入干燥酸浓缩塔上部,与干燥酸浓缩塔下部进入的来自试剂酸吸收塔的干尾气接触后从干燥浓缩塔底部排出至干燥循环槽干燥酸泵侧;

其中,排至高温循环槽、发烟循环槽和试剂循环槽的多余的高温浓硫酸、发烟硫酸和试剂硫酸经高温酸泵旁路、发烟酸泵旁路和试剂酸泵旁路分别送至各自库区存放使用;

步骤五、余热回收:脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至锅炉,经低温过热器和高温过热器后,将过热蒸气排出;

步骤六、尾气排放:将步骤三得到尾气送至尾吸塔处理后,经电除雾器除雾后经尾气烟筒排放。

2.根据权利要求1所述的一种硫酸的制造方法,其特征在于:所述步骤一中,空气进入空气过滤器后经主风机加压,然后进入干燥塔除去部分水分,之后与压力为0.05~0.06MPa的含硫化氢酸性气和经0.8~0.9MPa高压泵和磺枪机械雾化的液体硫磺送入焚烧炉混合燃烧生成含SO2和水气的温度为1000℃~1200℃的混合炉气,混合炉气中SO2浓度为6%~10%,NOx含量为≤600mg/Nm3。

3.根据权利要求1所述的一种硫酸的制造方法,其特征在于:所述步骤二中,将步骤一得到的混合炉气送入锅炉降温至400℃~410℃,然后经脱硝反应器除去混合炉气中的NOx,脱硝效率为90%~95%,然后进入转化器一段,出转化器一段的炉气温度为550℃~560℃,经高温过热器后温度降至415℃~425℃进入转化器二段,转化器二段出口温度为470℃~480℃,经低温过热器后温度降至390℃~400℃进入转化器三段,转化器三段出口温度为405℃~415℃,经水管锅炉后温度降至245℃~255℃,得到含有SO3和水气的转化炉气,转化率为99%~99.9%。

4.根据权利要求1所述的一种硫酸的制造方法,其特征在于:所述步骤三中,将步骤二得到的含有SO3和水气的转化炉气送至高温吸收塔的底部与高温吸收塔上部进入的175℃~185℃浓度为98.8%~99.2%的硫酸逆向接触吸收其水分和部分SO3后炉气在高温吸收塔上部送出,浓度为99%~99.4%的高温浓硫酸从高温吸收塔底部排出至高温循环槽;

高温吸收塔上部送出的温度为185℃~195℃的炉气其中一部分进入发烟酸吸收塔底部,与发烟酸吸收塔上部进入的温度为55℃~65℃浓度为104%~105%的发烟硫酸逆流接触吸收其部分SO3后炉气在发烟酸吸收塔上部送出,浓度为106.5%~107.5%的发烟硫酸从发烟酸吸收塔底部排出至发烟循环槽;

发烟酸吸收塔上部送出的温度为65℃~75℃的炉气与另一部分高温吸收塔上部送出的温度为185℃~195℃的炉气混合后进入试剂酸吸收塔底部,与试剂酸吸收塔上部进入的温度为60℃~70℃浓度为98%~98.2%的试剂硫酸逆流接触吸收剩余SO3后干燥尾气在试剂酸吸收塔上部送出,浓度为98.8%~99%的试剂硫酸从试剂酸吸收塔底部排出至试剂循环槽;

试剂酸吸收塔上部送出的温度为65℃~75℃的干燥尾气进入干燥酸浓缩塔底部,与干燥酸浓缩塔上部进入的温度为45℃~55℃浓度为75%~76%的浓缩酸逆流接触吸收其水分后尾气在干燥酸浓缩塔上部送出至尾吸塔,浓度为79%~80%的干燥酸从干燥酸浓缩塔底部排出至干燥循环槽的干燥酸泵侧。

5.根据权利要求1所述的一种硫酸的制造方法,其特征在于:所述步骤五中,脱盐水经脱盐水泵送至纯水加热器后进入除氧器脱氧加热至102℃~105℃,然后经发烟余热回收器、试剂余热回收器和高温余热回收器回收部分硫酸热能,再由压力为4.8MPa锅炉给水泵送至给水加热器回收高温硫酸热能,然后送至余热锅炉,其中一部分炉水送至转化器三段出口的水管锅炉回收转化器三段出口热能,另一部分炉水经汽包蒸发后通过转化器二段出口的低温过热器和转化器一段出口的高温过热器,加热至410℃~430℃,压力为4.0~4.2MPa,加热后的蒸气大部分外送至下游用户,小部分经过减温减压后自用。

6.根据权利要求1所述的一种硫酸的制造方法,其特征在于:所述步骤六中,尾吸塔中添加浓度为6%~8%的双氧水对尾气进行处理。

7.根据权利要求2所述的一种硫酸的制造方法,其特征在于:含硫化氢酸性气中硫化氢含量为10%~90%,液体硫磺含S量为99.3%~99.9%,液体硫磺与含硫化氢酸性气的添加量以各自含硫的质量比为1:0~9。

8.根据权利要求3所述的一种硫酸的制造方法,其特征在于:脱硝反应器中添加尿素和SCR脱硝催化剂,转化器中一段、二段添加硫酸钒催化剂,转化器三段中添加硫酸钒催化剂和铯触媒。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201911413284.6A CN111071996A (zh) | 2019-12-31 | 2019-12-31 | 一种硫酸的制造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201911413284.6A CN111071996A (zh) | 2019-12-31 | 2019-12-31 | 一种硫酸的制造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN111071996A true CN111071996A (zh) | 2020-04-28 |

Family

ID=70320569

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201911413284.6A Pending CN111071996A (zh) | 2019-12-31 | 2019-12-31 | 一种硫酸的制造方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN111071996A (zh) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111747381A (zh) * | 2020-07-16 | 2020-10-09 | 哈尔滨博奥环境技术有限公司 | 干湿结合技术生产高浓度硫酸或发烟硫酸的设备和工艺 |

| CN113144848A (zh) * | 2021-04-22 | 2021-07-23 | 湖北陆盛环保工程有限公司 | 一种利用制酸转化热进行低温scr工艺处理制酸尾气的方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20140322125A1 (en) * | 2013-03-15 | 2014-10-30 | Mecs, Inc. | Recovery of sulfur trioxide heat of absorption |

| CN204298062U (zh) * | 2014-12-09 | 2015-04-29 | 湖北祥云(集团)化工股份有限公司 | 一种硫酸低温余热利用系统 |

| CN107261804A (zh) * | 2017-07-21 | 2017-10-20 | 中石化南京工程有限公司 | 一种脱除硫酸烟气中的NOx的装置及方法 |

| CN206858168U (zh) * | 2017-04-21 | 2018-01-09 | 中国石油化工股份有限公司 | 一种用浓硫酸制备发烟浓硫酸的装置 |

| CN211644601U (zh) * | 2019-12-31 | 2020-10-09 | 惠州市百利宏晟安化工有限公司 | 一种硫酸的制造系统 |

-

2019

- 2019-12-31 CN CN201911413284.6A patent/CN111071996A/zh active Pending

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20140322125A1 (en) * | 2013-03-15 | 2014-10-30 | Mecs, Inc. | Recovery of sulfur trioxide heat of absorption |

| CN204298062U (zh) * | 2014-12-09 | 2015-04-29 | 湖北祥云(集团)化工股份有限公司 | 一种硫酸低温余热利用系统 |

| CN206858168U (zh) * | 2017-04-21 | 2018-01-09 | 中国石油化工股份有限公司 | 一种用浓硫酸制备发烟浓硫酸的装置 |

| CN107261804A (zh) * | 2017-07-21 | 2017-10-20 | 中石化南京工程有限公司 | 一种脱除硫酸烟气中的NOx的装置及方法 |

| CN211644601U (zh) * | 2019-12-31 | 2020-10-09 | 惠州市百利宏晟安化工有限公司 | 一种硫酸的制造系统 |

Non-Patent Citations (1)

| Title |

|---|

| 胡佳: "炼厂尾气干法制酸装置的节能环保设计", 《硫酸工业》, no. 4, pages 9 - 12 * |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111747381A (zh) * | 2020-07-16 | 2020-10-09 | 哈尔滨博奥环境技术有限公司 | 干湿结合技术生产高浓度硫酸或发烟硫酸的设备和工艺 |

| CN111747381B (zh) * | 2020-07-16 | 2024-05-28 | 哈尔滨博奥环境技术有限公司 | 干湿结合技术生产高浓度硫酸或发烟硫酸的设备和工艺 |

| CN113144848A (zh) * | 2021-04-22 | 2021-07-23 | 湖北陆盛环保工程有限公司 | 一种利用制酸转化热进行低温scr工艺处理制酸尾气的方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109384200A (zh) | 处理焦炉煤气脱硫产低纯硫磺及副盐废液的工艺及装置 | |

| CN106430116B (zh) | 一种利用煤气湿式氧化法产生的含硫废液制取硫酸的方法 | |

| CN101698470B (zh) | 制备硫酸的方法和装置 | |

| CN113562692A (zh) | 燃煤电厂深度调峰耦合热化学硫碘开路循环制氢的方法 | |

| AU2014228805B2 (en) | Recovery of sulfur trioxide heat of absorption | |

| CN100506353C (zh) | 一种催化氧化法烟气脱硫并催化法副产聚合硫酸铁的工艺 | |

| CN109482049B (zh) | 一种焦炉烟气干法脱硫脱硝净化一体化工艺 | |

| CN102367169A (zh) | 煤系硫铁矿富氧空气焙烧制硫酸联产铁精粉的方法 | |

| CN103552992A (zh) | 一种含硫废液干法制酸系统及方法 | |

| CN110894064A (zh) | 一种废硫酸和/或含硫废液裂解再生制备硫酸的装置及方法 | |

| CN110282606B (zh) | 含水硫膏和脱硫废液的湿法处理系统和工艺 | |

| CN106379868A (zh) | 含硫废液焚烧制硫酸的方法 | |

| CN1251965C (zh) | 利用含硫化氢的酸性气体制取高浓度硫酸 | |

| CN112209351A (zh) | 一种焦化脱硫废液制硫酸的方法 | |

| CN111071995A (zh) | 利用含硫废液制备工业硫酸的方法 | |

| CN111071996A (zh) | 一种硫酸的制造方法 | |

| CN102050430A (zh) | 低浓度硫酸裂解制取高浓度硫酸的方法 | |

| CN209507588U (zh) | 处理焦炉煤气脱硫产低纯硫磺及副盐废液的装置 | |

| CN209161488U (zh) | 一种硫磺气体还原废硫酸制液体二氧化硫和硫酸的系统 | |

| CN203558850U (zh) | 一种含硫废液干法制酸系统 | |

| CN211770310U (zh) | 一种废硫酸和/或含硫废液裂解再生制备硫酸的装置 | |

| CN114738769A (zh) | 一种降低硫酸尾气排放量的制酸工艺及系统 | |

| CN214087722U (zh) | 一种焦化脱硫废液制硫酸的系统 | |

| CN107963680A (zh) | 一种高氨氮废水处理方法及装置 | |

| CN207811300U (zh) | 一种高氨氮废水处理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination |