CN110461505B - 金属粉末的制造方法 - Google Patents

金属粉末的制造方法 Download PDFInfo

- Publication number

- CN110461505B CN110461505B CN201880021359.3A CN201880021359A CN110461505B CN 110461505 B CN110461505 B CN 110461505B CN 201880021359 A CN201880021359 A CN 201880021359A CN 110461505 B CN110461505 B CN 110461505B

- Authority

- CN

- China

- Prior art keywords

- metal

- metal powder

- oxide

- powder

- coated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 229910052751 metal Inorganic materials 0.000 title claims abstract description 142

- 239000002184 metal Substances 0.000 title claims abstract description 142

- 239000000843 powder Substances 0.000 title claims abstract description 88

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 19

- 239000006185 dispersion Substances 0.000 claims abstract description 25

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 25

- 150000004696 coordination complex Chemical class 0.000 claims abstract description 23

- 239000007788 liquid Substances 0.000 claims abstract description 22

- 239000002253 acid Substances 0.000 claims abstract description 14

- 239000003446 ligand Substances 0.000 claims abstract description 7

- 150000004703 alkoxides Chemical class 0.000 claims description 46

- 239000011248 coating agent Substances 0.000 claims description 42

- 238000000576 coating method Methods 0.000 claims description 42

- 239000008139 complexing agent Substances 0.000 claims description 22

- 125000004432 carbon atom Chemical group C* 0.000 claims description 13

- YRKCREAYFQTBPV-UHFFFAOYSA-N acetylacetone Chemical compound CC(=O)CC(C)=O YRKCREAYFQTBPV-UHFFFAOYSA-N 0.000 claims description 10

- 239000003960 organic solvent Substances 0.000 claims description 10

- 238000002156 mixing Methods 0.000 claims description 9

- 125000004435 hydrogen atom Chemical group [H]* 0.000 claims description 4

- 125000003158 alcohol group Chemical group 0.000 claims 2

- 125000001183 hydrocarbyl group Chemical group 0.000 claims 1

- 239000002923 metal particle Substances 0.000 abstract description 19

- 239000003513 alkali Substances 0.000 abstract description 7

- 230000015572 biosynthetic process Effects 0.000 abstract description 7

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 72

- 239000002245 particle Substances 0.000 description 32

- 238000000034 method Methods 0.000 description 23

- 229910052759 nickel Inorganic materials 0.000 description 15

- 125000000217 alkyl group Chemical group 0.000 description 12

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 9

- 238000002149 energy-dispersive X-ray emission spectroscopy Methods 0.000 description 9

- 238000006460 hydrolysis reaction Methods 0.000 description 8

- 239000002002 slurry Substances 0.000 description 8

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 7

- 230000007062 hydrolysis Effects 0.000 description 7

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 6

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 6

- 239000002585 base Substances 0.000 description 6

- 238000005245 sintering Methods 0.000 description 6

- 239000003985 ceramic capacitor Substances 0.000 description 5

- 229910052681 coesite Inorganic materials 0.000 description 5

- 230000000052 comparative effect Effects 0.000 description 5

- 229910052802 copper Inorganic materials 0.000 description 5

- 239000010949 copper Substances 0.000 description 5

- 229910052906 cristobalite Inorganic materials 0.000 description 5

- 239000000377 silicon dioxide Substances 0.000 description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 5

- 229910052709 silver Inorganic materials 0.000 description 5

- 229910052682 stishovite Inorganic materials 0.000 description 5

- 229910052719 titanium Inorganic materials 0.000 description 5

- 239000010936 titanium Substances 0.000 description 5

- 229910052905 tridymite Inorganic materials 0.000 description 5

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 4

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 4

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 4

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 4

- 239000003990 capacitor Substances 0.000 description 4

- 238000010438 heat treatment Methods 0.000 description 4

- 239000012071 phase Substances 0.000 description 4

- 239000004332 silver Substances 0.000 description 4

- OGIDPMRJRNCKJF-UHFFFAOYSA-N titanium oxide Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 4

- DSSYKIVIOFKYAU-XCBNKYQSSA-N (R)-camphor Chemical compound C1C[C@@]2(C)C(=O)C[C@@H]1C2(C)C DSSYKIVIOFKYAU-XCBNKYQSSA-N 0.000 description 3

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 3

- 241000723346 Cinnamomum camphora Species 0.000 description 3

- XEKOWRVHYACXOJ-UHFFFAOYSA-N Ethyl acetate Chemical compound CCOC(C)=O XEKOWRVHYACXOJ-UHFFFAOYSA-N 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- DNIAPMSPPWPWGF-UHFFFAOYSA-N Propylene glycol Chemical compound CC(O)CO DNIAPMSPPWPWGF-UHFFFAOYSA-N 0.000 description 3

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 description 3

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 3

- YXFVVABEGXRONW-UHFFFAOYSA-N Toluene Chemical compound CC1=CC=CC=C1 YXFVVABEGXRONW-UHFFFAOYSA-N 0.000 description 3

- 229910052782 aluminium Inorganic materials 0.000 description 3

- 235000011114 ammonium hydroxide Nutrition 0.000 description 3

- 229960000846 camphor Drugs 0.000 description 3

- 229930008380 camphor Natural products 0.000 description 3

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 3

- 239000000945 filler Substances 0.000 description 3

- 239000007791 liquid phase Substances 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 3

- 239000000243 solution Substances 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- WYURNTSHIVDZCO-UHFFFAOYSA-N Tetrahydrofuran Chemical compound C1CCOC1 WYURNTSHIVDZCO-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N ZrO2 Inorganic materials O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 150000001298 alcohols Chemical class 0.000 description 2

- 125000003545 alkoxy group Chemical group 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 229910052804 chromium Inorganic materials 0.000 description 2

- 230000032798 delamination Effects 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 125000001495 ethyl group Chemical group [H]C([H])([H])C([H])([H])* 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 150000002430 hydrocarbons Chemical group 0.000 description 2

- 230000003301 hydrolyzing effect Effects 0.000 description 2

- 125000000959 isobutyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])* 0.000 description 2

- 125000001449 isopropyl group Chemical group [H]C([H])([H])C([H])(*)C([H])([H])[H] 0.000 description 2

- 229910052746 lanthanum Inorganic materials 0.000 description 2

- MRELNEQAGSRDBK-UHFFFAOYSA-N lanthanum oxide Inorganic materials [O-2].[O-2].[O-2].[La+3].[La+3] MRELNEQAGSRDBK-UHFFFAOYSA-N 0.000 description 2

- 150000002736 metal compounds Chemical class 0.000 description 2

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 125000004108 n-butyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 2

- 125000004123 n-propyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])* 0.000 description 2

- 238000011085 pressure filtration Methods 0.000 description 2

- 150000003839 salts Chemical class 0.000 description 2

- 229910052710 silicon Inorganic materials 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 2

- VXUYXOFXAQZZMF-UHFFFAOYSA-N titanium(IV) isopropoxide Chemical compound CC(C)O[Ti](OC(C)C)(OC(C)C)OC(C)C VXUYXOFXAQZZMF-UHFFFAOYSA-N 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- RYHBNJHYFVUHQT-UHFFFAOYSA-N 1,4-Dioxane Chemical compound C1COCCO1 RYHBNJHYFVUHQT-UHFFFAOYSA-N 0.000 description 1

- XNWFRZJHXBZDAG-UHFFFAOYSA-N 2-METHOXYETHANOL Chemical compound COCCO XNWFRZJHXBZDAG-UHFFFAOYSA-N 0.000 description 1

- 125000003903 2-propenyl group Chemical group [H]C([*])([H])C([H])=C([H])[H] 0.000 description 1

- DKPFZGUDAPQIHT-UHFFFAOYSA-N Butyl acetate Natural products CCCCOC(C)=O DKPFZGUDAPQIHT-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- XDTMQSROBMDMFD-UHFFFAOYSA-N Cyclohexane Chemical compound C1CCCCC1 XDTMQSROBMDMFD-UHFFFAOYSA-N 0.000 description 1

- GWESVXSMPKAFAS-UHFFFAOYSA-N Isopropylcyclohexane Natural products CC(C)C1CCCCC1 GWESVXSMPKAFAS-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- CTQNGGLPUBDAKN-UHFFFAOYSA-N O-Xylene Chemical compound CC1=CC=CC=C1C CTQNGGLPUBDAKN-UHFFFAOYSA-N 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- -1 and the like Substances 0.000 description 1

- 239000003849 aromatic solvent Substances 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 229910052593 corundum Inorganic materials 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 239000003989 dielectric material Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 150000002148 esters Chemical class 0.000 description 1

- 150000002170 ethers Chemical class 0.000 description 1

- 230000008014 freezing Effects 0.000 description 1

- 238000007710 freezing Methods 0.000 description 1

- FUZZWVXGSFPDMH-UHFFFAOYSA-N hexanoic acid Chemical compound CCCCCC(O)=O FUZZWVXGSFPDMH-UHFFFAOYSA-N 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 125000001972 isopentyl group Chemical group [H]C([H])([H])C([H])(C([H])([H])[H])C([H])([H])C([H])([H])* 0.000 description 1

- JMMWKPVZQRWMSS-UHFFFAOYSA-N isopropanol acetate Natural products CC(C)OC(C)=O JMMWKPVZQRWMSS-UHFFFAOYSA-N 0.000 description 1

- 229940011051 isopropyl acetate Drugs 0.000 description 1

- GWYFCOCPABKNJV-UHFFFAOYSA-N isovaleric acid Chemical compound CC(C)CC(O)=O GWYFCOCPABKNJV-UHFFFAOYSA-N 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- SORGMJIXNUWMMR-UHFFFAOYSA-N lanthanum(3+);propan-2-olate Chemical compound [La+3].CC(C)[O-].CC(C)[O-].CC(C)[O-] SORGMJIXNUWMMR-UHFFFAOYSA-N 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 239000011812 mixed powder Substances 0.000 description 1

- 239000011259 mixed solution Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 125000000740 n-pentyl group Chemical group [H]C([H])([H])C([H])([H])C([H])([H])C([H])([H])C([H])([H])* 0.000 description 1

- 125000001971 neopentyl group Chemical group [H]C([*])([H])C(C([H])([H])[H])(C([H])([H])[H])C([H])([H])[H] 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 125000000962 organic group Chemical group 0.000 description 1

- 239000008188 pellet Substances 0.000 description 1

- ZGSOBQAJAUGRBK-UHFFFAOYSA-N propan-2-olate;zirconium(4+) Chemical compound [Zr+4].CC(C)[O-].CC(C)[O-].CC(C)[O-].CC(C)[O-] ZGSOBQAJAUGRBK-UHFFFAOYSA-N 0.000 description 1

- 239000010944 silver (metal) Substances 0.000 description 1

- YLQBMQCUIZJEEH-UHFFFAOYSA-N tetrahydrofuran Natural products C=1C=COC=1 YLQBMQCUIZJEEH-UHFFFAOYSA-N 0.000 description 1

- 230000000930 thermomechanical effect Effects 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N titanium dioxide Inorganic materials O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- MYWQGROTKMBNKN-UHFFFAOYSA-N tributoxyalumane Chemical compound [Al+3].CCCC[O-].CCCC[O-].CCCC[O-] MYWQGROTKMBNKN-UHFFFAOYSA-N 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 229910052721 tungsten Inorganic materials 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

- 239000008096 xylene Substances 0.000 description 1

- 229910001845 yogo sapphire Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/16—Metallic particles coated with a non-metal

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G4/00—Fixed capacitors; Processes of their manufacture

- H01G4/002—Details

- H01G4/018—Dielectrics

- H01G4/06—Solid dielectrics

- H01G4/08—Inorganic dielectrics

- H01G4/12—Ceramic dielectrics

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01G—CAPACITORS; CAPACITORS, RECTIFIERS, DETECTORS, SWITCHING DEVICES, LIGHT-SENSITIVE OR TEMPERATURE-SENSITIVE DEVICES OF THE ELECTROLYTIC TYPE

- H01G4/00—Fixed capacitors; Processes of their manufacture

- H01G4/30—Stacked capacitors

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2302/00—Metal Compound, non-Metallic compound or non-metal composition of the powder or its coating

- B22F2302/25—Oxide

Landscapes

- Engineering & Computer Science (AREA)

- Power Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Ceramic Engineering (AREA)

- Inorganic Chemistry (AREA)

- Powder Metallurgy (AREA)

- Conductive Materials (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

Abstract

本发明能够使氧化物均匀地包覆于金属粒子,并防止形成氧化物的凝集体。本发明的金属粉末的制造方法中,对含有金属粉末和金属络合物的分散液和含有酸或碱的水进行混合,从而通过由所述金属络合物生成的氧化物来包覆所述金属粉末的表面的至少一部分,所述金属络合物具有配体。

Description

技术领域

本发明的一方式涉及一种镍、铜或银等金属粉末的制造方法,所述金属粉末适用于电子部件等中使用的导电浆料填料、钛材料的接合材料以及催化剂等的各种用途,尤其涉及一种通过利用氧化物均匀地包覆金属粉末来适合热处理的金属粉末的制造方法。

背景技术

Ni、Cu、Ag等导电性金属粉末用于形成层叠陶瓷电容器的内部电极。尤其是镍粉末,最近在这样的用途中受到了注目。其中,通过干式制造方法来制造的镍超微粉,在所述用途中被认为有前景。在这样的镍超微粉中,伴随着电容器的小型化和大容量化,从内部电极的薄层化和低电阻化等的要求出发,期望粒径为1μm以下,而且粒径为0.5μm以下,进一步粒径为0.3μm以下的超微粉。

在层叠陶瓷电容器的制造工序中,具有为了使电介质层结晶化而进行热处理的工序,但由于电介质层的烧结温度比镍粉末的烧结温度高,因此加热处理的温度对于镍粉末是过高的。另外,通过使前述的镍粉末超微粉化,镍粉末的烧结温度有降低的倾向。烧结镍粉末因热处理而引起热收缩,从而产生内部电极的分层和裂纹,导致层叠陶瓷电容器性能降低成为了问题。

对于这样的问题,可以考虑由氧化物等来包覆金属粉末从而抑制金属粉末烧结的方法。日本特开2000-282102号公报(专利文献1)中,记载了将电介质混入镍粉末的方法。

另外,日本特开平11-124602号公报(专利文献2)中,公开了通过金属盐的水解来生成氧化物、氢氧化物,并在液体中将生成的氧化物吸附于金属粉末的方法。

现有技术文献

专利文献

专利文献1:日本公开专利公报“日本特开2000-282102号公报”(2000年10月10日公开);

专利文献2:日本公开专利公报“日本特开平11-124602号公报”(1999年5月11日公开)。

发明内容

发明所要解决的问题

但是,专利文献1记载的方法,是通过电介质来抑制金属粉末烧结的方法,但存在伴随着金属粉末的微粒化,金属粉末与电介质的混合变得困难,从而金属粉末与电介质分离的问题。

另外,专利文献2记载的方法中,金属盐的水解速度快,所生成的氧化物形成凝集体,因此存在无法均匀地包覆金属粉末的问题。

为此,本发明的一方式的目的在于,提供一种氧化物包覆金属粉末的制造方法,所述制造方法能够使氧化物均匀地包覆于金属粒子,并能够防止形成氧化物的凝集体。

发明的公开

解决问题的技术方案

本发明人们在对由氧化物来包覆金属粒子进行了深入研究,结果发现了通过络合剂来使金属醇盐稳定,并与含有酸或碱的水进行混合,能够提高氧化物的表面包覆率,并能够防止生成氧化物的凝集体,从而完成了本发明的一方式。

即,本发明的一方式为制造表面的至少一部分被氧化物包覆的金属粉末的制造方法,其特征在于,

对含有金属粉末和金属络合物的分散液和含有酸或碱水进行混合,从而通过由所述金属络合物生成的氧化物来包覆所述金属粉末的表面的至少一部分,所述金属络合物具有由式1表示的配体。

(式中,R1和R2分别表示氢原子或碳原子数1~5的烃基,R1和R2相互相同或相互不同,并且R1与R2能够相互键合来形成环。)

发明效果

根据本发明的一方式,与以往的氧化物包覆金属粉相比,能够均匀地进行包覆,因此与以往相比能够提高耐热性的同时,能够防止形成氧化物的凝集体。

附图说明

图1是由实施例1获得的SiO2包覆镍粉末的STEM照片和EDS(Energy DispersiveSpectroscopy)分布图。

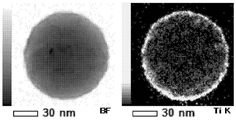

图2是由实施例2获得的TiO2包覆镍粉末的STEM照片和EDS分布图。

图3是由实施例3获得的ZrO2包覆镍粉末的STEM照片和EDS分布图。

图4是由实施例4获得的Al2O3包覆镍粉末的STEM照片和EDS分布图。

图5是由实施例5获得的La2O3包覆镍粉末的STEM照片和EDS分布图。

图6是由比较例获得的TiO2包覆镍粉末的STEM照片和EDS分布图。

具体实施方式

<金属粉末的制造方法>

在本实施方式所涉及的金属粉末的制造方法中,混合金属粉末的分散液与包含酸或碱的水。在此,金属粉末的分散液,包含金属醇盐和络合剂。由此,通过氧化物来包覆金属粒子表面的至少一部分,所述氧化物是通过将金属醇盐和由该金属醇盐与络合剂生成的金属络合物水解来获得。

(金属粉末)

金属粉末是金属粒子的集合体,作为构成该金属粒子的金属,可以举出镍、铜、银、铝、钛、铁、钴、钨和钼等、以及这些金属的合金。其中,构成金属粒子的金属,更优选为镍、铜和银。这些金属粉末可以适合使用于浆料填料、钛材料的复合材料或催化剂等的各种用途,例如,镍、铜和银等可以适合使用于浆料填料。金属粒子的平均粒径没有特别的限定,但优选为1μm以下,更优选为0.5μm以下,进一步优选为0.3μm以下,更进一步优选为0.2μm以下,又进一步优选为0.1μm以下。具有这样的平均粒径的金属粉末,例如,能够通过气相还原法或液相还原法来适合制造。在如此的平均粒径为1μm以下且通过气相还原法或液相还原法来制造的金属粒子的表面能够均匀地包覆氧化物,这也是一方式所涉及的制造方法的一个优点。

另外,根据本方式所涉及的制造方法,即使是具有这样微小平均粒径的金属粉末,也能够形成均匀的被膜,能够获得与以往相比金属粉末的5%收缩温度和烧结温度高、即耐热性高的金属粉末。因此,在将该金属粉末用作层叠电容器的内部电极时,并烧成该层叠电容器时,能够防止发生裂纹和分层。这样的金属粉末,由于能够形成均匀的被膜,因此能够防止因金属粉末连结而被膜化等,导致生成粗大的金属粉末,从而使内部电极短路的现象。需要说明的是,本说明书中,将粒子表面被氧化物包覆的金属粉末、即“氧化物包覆金属粉末”,出于方便有时简称为“金属粉末”。

在用于分散被氧化物包覆之前的金属粉末的分散液中,也可以含有有机溶剂。作为有机溶剂,只要能够溶解金属醇盐和络合剂即可,例如,能够使用:甲醇、乙醇、1-丙醇、2-丙醇、丁醇、乙二醇和丙二醇等醇类;二氧六环、四氢呋喃、2-甲氧基乙醇和二甘醇等醚类;以及甲苯和二甲苯等芳香族等溶剂。此外,有机溶剂也可以是丙酮、甲基乙基酮和环己烷等酮类;以及乙酸乙酯、乙酸异丙酯和乙酸丁酯等酯类。其中,从处理容易的角度出发,有机溶剂更优选为醇类。

(金属醇盐)

分散液中含有金属醇盐。金属醇盐通过络合剂来抑制其水解并且生成氧化物,且该氧化物包覆金属粒子的表面。

作为金属醇盐,例如,能够适合使用如下所示的式2的金属醇盐。

M(OR3)P···(式2)

(其中,M是选自由Si、Ti、Zr、Al、La、Cr和Ba组成的组中的一种金属,R3为碳原子数1~4的直链烷基和碳原子数3~4的支链烷基,p取决于M的种类且为2~4的整数。)

由所述式2表示的烷氧基中,作为以R3表示的直链烷基,可以举出甲基、乙基、正丙基、正丁基。另外,由所述式2表示的烷氧基中,作为碳原子数3~4的支链烷基,可以举出异丙基、异丁基、叔丁基。金属醇盐既可以使用一种,又可以同时使用两种以上。

另外,与络合剂一同形成金属络合物的金属醇盐,只要是水解而生成氧化物,就没有特别的限定,例如,该金属醇盐的一部分作为低聚物可包含于分散液中。另外,虽然没有限定,例如,在将金属粉末用作层叠陶瓷电容器的内部电极的情况下,为了避免在电容器内残留大量的碳原子,优选金属醇盐不具有与金属部键合的烷基和烯丙基等有机基团。金属醇盐既可以使用一种,又可以同时使用两种以上。以下,有时将金属醇盐所包含的金属元素(金属部M),也称为涂层元素。涂层元素既可以是与金属粉末相同种类的金属,也可以是其他种类的金属。

分散液中配合的金属醇盐的量,只要根据分散于有机溶剂的金属粉末的量和该金属粉末的粒度来适宜调节即可,并没有受到限定,例如,当将分散液中包含的金属粉末设为100重量%时,金属醇盐的量相对于该金属粉末优选为0.5重量%以上且5重量%以下。由此,能够适合制造出基于氧化物的金属粒子表面包覆率为80%以上且100%以下的金属粉末。

(络合剂)

络合剂通过与金属醇盐的金属部形成金属络合物,减缓该金属醇盐的水解速度。由此,能够使由金属醇盐以及金属络合物来生成的氧化物粒子变小,所述金属络合物由该金属醇盐生成。因此,能够使氧化物均匀地附着于金属粒子的表面。

作为络合剂,只要能够配位于金属醇盐的金属部上即可,代表性地,能够使用由下述式1表示的β-二酮。

(式中,R1和R2分别表示氢原子或碳原子数1~5的烃基,R1和R2相互相同或相互不同,并且R1与R2能够相互键合来形成环。)

作为所述式1的R1、R2,优选的基团,例如为氢原子、碳原子数1~5的直链烷基和碳原子数3~5的支链烷基等。只要R1、R2为所述列举的基团,就能够适合减缓金属醇盐的水解速度。

作为所述R1、R2的碳原子数1~5的直链烷基,可以举出甲基、乙基、正丙基、正丁基和正戊基。

另外,作为所述R1、R2的碳原子数3~5的支链烷基,可以举出异丙基、异丁基、叔丁基、异戊基和新戊基等。

上述络合剂中,从为了水解而添加的水中的溶解性的观点出发,R1、R2为直链烷基的情况下,碳原子数优选为1~3,R1、R2为支烷基的情况下,碳原子数优选为3,进一步优选络合剂为乙酰丙酮。

也可以通过改变金属醇盐与络合剂的配合比率来控制水解速度。对络合剂的添加量而言,并没有受到限定,相对于所添加的金属醇盐的总摩尔数,优选为1~3倍摩尔。通过使络合剂的添加量在所述范围内,能够优化金属醇盐的水解速度。由此,不会急剧发生氧化物的生长,从而能够抑制氧化物凝集体的形成。因此,形成细小的氧化物并包覆金属粒子,由此能够实现金属粒子的均匀包覆。

(金属络合物)

金属络合物,是通过水解来形成氧化物的金属络合物,更具体而言,金属络合物,例如可以是由下式3或式4表示的结构。

M1(OR3)qXr···(式3)

(其中,M1是选自由Si、Ti、Zr组成的组中的一种金属,X为由上述式1表示的配体,当q为0时,r为4,当q为2时,r为2。)

M2Xs···(式4)

(其中,M2是选自由Al、La、Cr和Ba组成的组中的一种金属,X为由所述式1表示的配体,s取决于M2的种类且为2或3。)

需要说明的是,作为一个例子,通过使络合剂在金属醇盐的金属部进行配位,适宜地生成由上述式3或4表示的金属络合物。另外,在一方式所涉及的制造方法中,只要是由上述式3或4表示的金属络合物,即可将预先通过其他方法来制造的上述式3或4的金属络合物配合于分散液,以代替从金属醇盐生成金属络合物。

(含有酸或碱的水)

通过对金属粉末和金属络合物的混合溶液,混合含有酸或碱的水,使金属化合物水解而生成氧化物。通过酸或碱来调节水的pH,以使金属粉末的表面电荷与通过金属化合物的水解来生成的氧化物的表面电荷相反。以下,有时将这样调节了pH的水称为pH调节水。当添加到金属粉末和金属络合物的分散液时,能够使氧化物的表面电荷与金属粉末的表面电荷相反,由此能够通过静电引力来使氧化物均匀地包覆于金属粉末。

作为与分散液混合的pH调节水的量,只要在能够使金属醇盐和金属络合物完全水解的量以上即可。另外,分散液与pH调节水的混合时的温度,只要在分散液与pH调节水的混合液的凝固点以上即可,优选为0~25℃。

在由金属粉末、金属醇盐、络合剂构成的分散液中混合pH调节水的步骤可以是在分散液添加pH调节水的方法和在pH调节水添加分散液的方法这两者,但在分散液添加pH调节水的方法能够通过氧化物来更均匀地包覆金属粒子,因此更优选。

pH调节水中,为了控制pH而添加的酸或碱,只要能够调节pH,就能够使用任意的酸和碱,但从使用方便性和经济性的观点出发,在使用酸的情况下,优选为盐酸和硫酸等,在使用碱的情况下,优选为氨水和氢氧化钠等。

所获得的金属粉末是经过过滤、洗涤、干燥而成为产品。作为过滤、洗涤、干燥的方法,能够使用公知的方法,例如过滤通过减压过滤或加压过滤等来进行即可,干燥使用箱式干燥机或气流干燥机等即可。

以下,对本发明的优选的实施方式进行详细说明。

<氧化物包覆镍粉末的制造例>

以下,基于氧化物包覆镍粉末的制造例进行详细说明。需要说明的是,能够通过本实施方式所涉及的金属粉末的制造方法来包覆的金属粉末,并没有限定于镍。

首先,将镍粉末分散于有机溶剂,使镍粉末成为浆料。作为镍粉末,能够使用由液相还原法或气相还原法等方法来获得的镍粉末,但从粒度分布的均匀性等观点出发,优选为由气相还原法获得的镍粉末。需要说明的是,镍粉末的平均粒径可以为0.03μm~1.0μm,粒度分布的CV值可以为50%以下。需要说明的是,关于镍粉末的平均粒径,通过扫描电子显微镜拍摄包覆前的镍粉末粒子的照片,使用图像分析软件,从该照片中测定500个以上的镍粉末的粒径,并由获得的镍粉末的粒度分布算出其数均粒径。此时,粒径是包裹粒子的最小圆的直径。另外,粒度分布的CV值,是指粒度分布的标准偏差/数均粒径。

接着,将溶解了金属醇盐与络合剂的溶液添加到金属粉末的浆料。此时使用的金属醇盐,能够使用如上所述的金属醇盐。作为络合剂,只要能够与金属醇盐的金属部配位即可,例如,能够使用由所述式1表示的β-二酮。需要说明的是,在与pH调节水混合之前的步骤中,例如,优选预先搅拌分散液以充分分散金属镍粉末。

接着,在含有金属粉末、金属醇盐、络合剂的分散液中,一次性添加水并搅拌,使金属醇盐水解而生成氧化物,该水通过酸或碱来控制了pH,以使金属粉末的表面电荷与从金属醇盐生成的氧化物的表面电荷相反。

关于此时添加的水的pH,在由SiO2包覆的情况下pH优选为1.5~14,在由TiO2被膜的情况下pH优选为6~10,在由ZrO2被膜的情况下pH优选为9~10,在由Al2O3被膜的情况下pH优选为8~11,在由La2O3被膜的情况下pH优选为1.5~10。只要pH在不同的情况下在所述的范围,就能够更均匀地进行包覆。

由于所生成的氧化物的表面电荷与金属粉末的表面电荷相反,因此该氧化物由静电引力吸附于金属粒子的表面。另外,由金属醇盐和金属络合物形成的氧化物的粒子尺寸微小,均匀地吸附于金属粒子表面。为了控制水的pH而添加的酸和碱,只要能够调节pH,就能够使用任意的酸和碱,但从使用简单性和经济性等的观点出发,酸优选为盐酸或硫酸等,碱优选为氨水或氢氧化钠等。

所获得的氧化物包覆金属粉末是经过过滤、洗涤、干燥而成为产品。

本发明不限定于上述各实施方式,在权利要求示出的范围内能够进行各种变更,适宜组合不同实施方式中分别公开的技术方案而获得的实施方式,也包含在本发明的技术范围内。

以下,给出实施例,对本发明的实施方式进一步进行详细说明。当然,本发明不限定于以下实施例,在细节上可有多种方式,这是显而易见的。

实施例

制造了氧化物包覆金属粉。以下,进行详细说明。

[评价方法]

关于由本发明的一方式生成的镍粉末,通过氧化物被膜的形状和厚度、化学状态、热收缩率来评价品质。接着,对各自的评价方法进行说明。

[平均粒径]

关于金属粉末的平均粒径,通过扫描型电子显微镜(日本电子株式会社制,商品名JSM-7800F)拍摄金属粉末粒子的照片,使用图像分析软件(株式会社MOUNTECH(マウンテック)制,商品名MacView4.0),从该照片中求出约1,000个粒子的粒径,并算出其平均值。需要说明的是,粒径是包裹粒子的最小圆的直径。

[氧化物被膜的形状、被膜厚度]

将获得的氧化物包覆镍粉末洒在碳支撑膜上,通过扫描型透射电子显微镜(STEM),以100万~150万倍的倍率对镍粉末的照片进行几个视场的拍摄。另外,通过设置于扫描型透射电子显微镜的EDS(Energy Dispersive X-ray Spectrometry)检测器进行元素分布分析。

[化学状态]

将获得的氧化物包覆镍粉末固定于铟板(厚度0.5mm),通过光电子分光装置(Thermo Fisher Scientific社(サーモフィッシャーサイエンティフィック社)制,k-alpha+),进行镍和涂层元素的测定。

[热收缩率]

对获得的氧化物包覆镍粉末添加3重量%的樟脑之后,使用丙酮溶解樟脑,并充分搅拌至丙酮蒸发。将氧化物包覆镍粉末与樟脑的混合粉末加压成型为φ5mm、高度2mm的颗粒。

使用热机械分析装置(TMA)测定了热收缩率。测定条件设为温度范围:从室温到1350℃,升温速度:5℃/分钟,环境:2%H2、98%N2,300mL/分钟。将收缩率为5%时的温度读取为5%收缩温度。

[表面包覆率]

STEM-EDS分布图中,测定在金属粒子的周围上未检测到元素的区域的弧长度,通过下式计算表面包覆率。

表面包覆率[%]=(L0-L1)/L0×100

L0:金属粒子的周长

L1:在金属粒子的周围上未检测到元素的区域的弧长度

[实施例1]

首先,根据日本特开平10-219313号公报所记载的方法,制造了金属镍粉末(平均粒径100nm)。在该金属镍粉末添加乙醇而制备了10重量%的浆料。另一方面,与该浆料另行地,将正硅酸四乙酯(以下,称为TEOS)溶解于乙醇中,所述正硅酸四乙酯的使用量是,相当于当将上述浆料中包含的金属镍粉末设为100重量%时为2重量%。进一步,添加作为络合剂的乙酰丙酮,以相对于Si元素成为2倍摩尔。混合金属镍粉浆料与TEOS和乙酰丙酮的乙醇溶液,并搅拌1小时,制作含有镍粉末的分散液200mL。此后,一下子添加使用氨水将pH调节为8~9的水100mL,并搅拌2小时。此后,进行减压过滤,在大气中以120℃干燥1小时,获得作为目的的SiO2包覆镍粉。将由实施例1获得的镍粉末的STEM照片和STEM-EDS分布图示于图1。另外,表面包覆率、5%收缩温度示于表1。

[实施例2]

除了作为金属醇盐使用四异丙醇钛、添加量与2重量%的SiO2的体积相同以外,与实施例1同样地进行处理,获得TiO2包覆镍粉末。获得的镍粉末的STEM照片和STEM-EDS分布图示于图2。另外,表面包覆率、5%收缩温度示于表1。

[实施例3]

除了作为金属醇盐使用四异丙醇锆、添加量与2重量%SiO2的体积相同以外,与实施例1同样地进行处理,获得ZrO2包覆镍粉末。获得的镍粉末的STEM照片和STEM-EDS分布图示于图3。另外,表面包覆率、5%收缩温度示于表1。

[实施例4]

除了作为金属醇盐使用三正丁醇铝、添加量与2重量%SiO2的体积相同以外,与实施例1同样地进行处理,获得Al2O3包覆镍粉末。获得的镍粉末的STEM照片和STEM-EDS分布图示于图4。另外,表面包覆率、5%收缩温度示于表1。

[实施例5]

除了作为金属醇盐使用三异丙醇镧、作为有机溶剂使用2-丙醇,添加量与2重量%SiO2的体积相同以外,与实施例1同样地进行处理,从而获得La2O3包覆镍粉末。获得的镍粉末的STEM照片和STEM-EDS分布图示于图5。另外,表面包覆率、5%收缩温度示于表1。

[比较例]

除了不添加乙酰丙酮以外,与实施例2同样地进行处理,获得TiO2被膜镍粉末。获得的镍粉末的STEM照片和STEM-EDS分布图示于图6。另外,表面包覆率和5%收缩温度示于表1。

[参考例]

将与实施例1同样地获得的金属镍粉末,不进行由涂层元素的包覆,并用作参考例。

[表1]

根据表1可知,与比较例相比,实施例2的表面包覆率的结果良好,通过络合剂提高了包覆率。另外,各实施例的表面包覆率为80%以上,观察图1也可知,与比较例相比更均匀地包覆。可知与参考例和比较例相比,各实施例的5%收缩温度较高。

工业实用性

本发明能够用作层叠陶瓷电容器的内部电极。

Claims (3)

1.一种金属粉末的制造方法,其制造表面的至少一部分被氧化物包覆的金属粉末,所述金属粉末的制造方法的特征在于,

包括通过混合金属醇盐和作为配体的络合剂来生成金属络合物的工序,

对含有金属粉末和所述金属络合物的分散液和含有酸或碱的水进行混合,从而通过由所述金属络合物生成的氧化物来包覆所述金属粉末的表面的至少一部分,所述金属络合物具有由式1表示的所述配体,

所述分散液含有金属醇盐和有机溶剂,

所述有机溶剂为醇类,

当将所述分散液中包含的金属粉末设为100重量%时,所述金属醇盐相对于该金属粉末为0.5重量%以上且5重量%以下,

式1中,R1和R2分别表示氢原子或碳原子数1~5的烃基,R1和R2相互相同或相互不同,并且R1与R2能够相互键合来形成环。

2.如权利要求1所述的金属粉末的制造方法,其特征在于,

所述配体为乙酰丙酮。

3.如权利要求1或2所述的金属粉末的制造方法,其特征在于,

制造基于所述氧化物的表面包覆率为80%以上的金属粉末。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017072908 | 2017-03-31 | ||

| JP2017-072908 | 2017-03-31 | ||

| PCT/JP2018/005545 WO2018179976A1 (ja) | 2017-03-31 | 2018-02-16 | 金属粉末の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN110461505A CN110461505A (zh) | 2019-11-15 |

| CN110461505B true CN110461505B (zh) | 2022-07-08 |

Family

ID=63674994

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201880021359.3A Active CN110461505B (zh) | 2017-03-31 | 2018-02-16 | 金属粉末的制造方法 |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP6431650B1 (zh) |

| KR (1) | KR102361011B1 (zh) |

| CN (1) | CN110461505B (zh) |

| TW (1) | TWI765992B (zh) |

| WO (1) | WO2018179976A1 (zh) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI671336B (zh) * | 2017-11-23 | 2019-09-11 | 國立清華大學 | 粉體材料及其製造方法 |

Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001355003A (ja) * | 2000-04-11 | 2001-12-25 | Kawatetsu Mining Co Ltd | ニッケル超微粉及びその製造方法 |

| CN1585833A (zh) * | 2001-10-04 | 2005-02-23 | 日铁矿业株式会社 | 覆有二氧化钛膜的粉末及其制造方法 |

| CN101400492A (zh) * | 2006-03-20 | 2009-04-01 | 三井化学株式会社 | 光学膜及其制造方法 |

| JP2011006770A (ja) * | 2009-06-29 | 2011-01-13 | Mitsui Mining & Smelting Co Ltd | 複合銅粒子 |

| JP2014001443A (ja) * | 2012-06-21 | 2014-01-09 | Kyoritsu Kagaku Sangyo Kk | 酸化物被覆銅微粒子及びその製造方法 |

| CN103747897A (zh) * | 2011-09-08 | 2014-04-23 | 昭和电工株式会社 | 含有金属粉末的组合物的制造方法 |

| CN104550941A (zh) * | 2014-11-26 | 2015-04-29 | 东华大学 | 一种二氧化硅@贵金属纳米复合微球的制备方法 |

| JP2015161027A (ja) * | 2014-02-27 | 2015-09-07 | 小林 博 | 微粒子の集まりで覆われた鱗片状基材の製造と製造方法 |

| WO2015133474A1 (ja) * | 2014-03-05 | 2015-09-11 | 積水化学工業株式会社 | 伝導性フィラー、伝導性フィラーの製造方法及び伝導性ペースト |

| CN105121070A (zh) * | 2013-04-17 | 2015-12-02 | 株式会社村田制作所 | 复合氧化物被覆金属粉末、其制造方法、使用复合氧化物被覆金属粉末的导电性糊剂、以及层叠陶瓷电子部件 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH02162703A (ja) * | 1988-12-15 | 1990-06-22 | Ishihara Sangyo Kaisha Ltd | 金属磁性粉末の製造方法 |

| JP3670395B2 (ja) * | 1996-06-10 | 2005-07-13 | 日鉄鉱業株式会社 | 多層膜被覆粉体およびその製造方法 |

| JP3475749B2 (ja) | 1997-10-17 | 2003-12-08 | 昭栄化学工業株式会社 | ニッケル粉末及びその製造方法 |

| JP4076107B2 (ja) | 1999-03-31 | 2008-04-16 | 三井金属鉱業株式会社 | 複合ニッケル微粉末の製造方法 |

| JP4344122B2 (ja) | 2002-09-06 | 2009-10-14 | 株式会社日本触媒 | 金属酸化物被覆粒子の製造方法 |

| CN100594184C (zh) * | 2005-02-15 | 2010-03-17 | 日本曹达株式会社 | 钛氧化物粒子的分散液、钛氧化物薄膜、有机功能膜形成用溶液、有机功能膜形成基体及其制造方法 |

| JP5451074B2 (ja) * | 2005-12-06 | 2014-03-26 | エルジー・ケム・リミテッド | コアシェル型のナノ粒子及びその製造方法 |

| JP2008091413A (ja) | 2006-09-29 | 2008-04-17 | Mitsubishi Materials Corp | 高強度、高磁束密度および高抵抗を有する鉄損の少ない複合軟磁性材およびその製造方法 |

| JP5482097B2 (ja) * | 2009-10-26 | 2014-04-23 | Tdk株式会社 | 軟磁性材料、並びに、圧粉磁芯及びその製造方法 |

| KR101175607B1 (ko) * | 2010-06-03 | 2012-08-21 | 황태경 | 나노분산 및 통전 변색 특성이 우수한 산화텅스텐 나노분말의 제조방법 및 이 방법에 의해 제조된 산화텅스텐 나노분말 함유 나노분산졸 |

| JP5747480B2 (ja) * | 2010-11-08 | 2015-07-15 | 株式会社村田製作所 | 複合酸化物被覆金属粉末、その製造方法、導電性ペーストおよび積層セラミック電子部品 |

| CN104822767B (zh) * | 2012-10-03 | 2017-06-16 | 大日本印刷株式会社 | 金属粒子分散体及使用该金属粒子分散体的物品,烧结膜及烧结膜的制造方法 |

| JP6209249B2 (ja) * | 2016-07-04 | 2017-10-04 | 協立化学産業株式会社 | 酸化物被覆銅微粒子の製造方法 |

-

2018

- 2018-02-16 WO PCT/JP2018/005545 patent/WO2018179976A1/ja active Application Filing

- 2018-02-16 KR KR1020197032221A patent/KR102361011B1/ko active IP Right Grant

- 2018-02-16 CN CN201880021359.3A patent/CN110461505B/zh active Active

- 2018-02-16 JP JP2018542292A patent/JP6431650B1/ja active Active

- 2018-03-22 TW TW107109821A patent/TWI765992B/zh active

Patent Citations (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2001355003A (ja) * | 2000-04-11 | 2001-12-25 | Kawatetsu Mining Co Ltd | ニッケル超微粉及びその製造方法 |

| CN1585833A (zh) * | 2001-10-04 | 2005-02-23 | 日铁矿业株式会社 | 覆有二氧化钛膜的粉末及其制造方法 |

| CN101400492A (zh) * | 2006-03-20 | 2009-04-01 | 三井化学株式会社 | 光学膜及其制造方法 |

| JP2011006770A (ja) * | 2009-06-29 | 2011-01-13 | Mitsui Mining & Smelting Co Ltd | 複合銅粒子 |

| CN103747897A (zh) * | 2011-09-08 | 2014-04-23 | 昭和电工株式会社 | 含有金属粉末的组合物的制造方法 |

| JP2014001443A (ja) * | 2012-06-21 | 2014-01-09 | Kyoritsu Kagaku Sangyo Kk | 酸化物被覆銅微粒子及びその製造方法 |

| CN105121070A (zh) * | 2013-04-17 | 2015-12-02 | 株式会社村田制作所 | 复合氧化物被覆金属粉末、其制造方法、使用复合氧化物被覆金属粉末的导电性糊剂、以及层叠陶瓷电子部件 |

| JP2015161027A (ja) * | 2014-02-27 | 2015-09-07 | 小林 博 | 微粒子の集まりで覆われた鱗片状基材の製造と製造方法 |

| WO2015133474A1 (ja) * | 2014-03-05 | 2015-09-11 | 積水化学工業株式会社 | 伝導性フィラー、伝導性フィラーの製造方法及び伝導性ペースト |

| CN104550941A (zh) * | 2014-11-26 | 2015-04-29 | 东华大学 | 一种二氧化硅@贵金属纳米复合微球的制备方法 |

Non-Patent Citations (1)

| Title |

|---|

| 超细铜粉表面防氧化处理研究进展;王青锋等;《新技术新工艺》;20061125;全文 * |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20190131564A (ko) | 2019-11-26 |

| JP6431650B1 (ja) | 2018-11-28 |

| KR102361011B1 (ko) | 2022-02-08 |

| CN110461505A (zh) | 2019-11-15 |

| TWI765992B (zh) | 2022-06-01 |

| WO2018179976A1 (ja) | 2018-10-04 |

| JPWO2018179976A1 (ja) | 2019-04-11 |

| TW201841703A (zh) | 2018-12-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5882960B2 (ja) | 表面処理された金属粉、及びその製造方法 | |

| WO1998018741A9 (en) | Passive electronic components prepared from suspensions of nanoscale ceramic powders | |

| JPH05503502A (ja) | 改善されたセラミック誘電体組成物及び誘電性を増強する方法 | |

| JP5986117B2 (ja) | 表面処理された金属粉、及びその製造方法 | |

| JP6297018B2 (ja) | 表面処理された金属粉、及びその製造方法 | |

| JP6517012B2 (ja) | 誘電体セラミックス粒子の製造方法および誘電体セラミックス | |

| KR101773942B1 (ko) | 복합 산화물 피복 금속 분말, 그 제조 방법, 복합 산화물 피복 금속 분말을 사용한 도전성 페이스트, 및 적층 세라믹 전자 부품 | |

| US10083793B2 (en) | Metal powder, method for producing the same, conductive paste including metal powder, and multilayer ceramic electronic component | |

| JP2018172242A (ja) | チタン酸アルカリ土類金属粒子を含むゾルとその製造方法、及び、これを含むペースト | |

| CN110461505B (zh) | 金属粉末的制造方法 | |

| JP2015036444A (ja) | 表面処理された金属粉の製造方法 | |

| JP2010064938A (ja) | チタン酸バリウムのナノ粒子分散溶液及びその製造方法 | |

| JP4320448B2 (ja) | 金属超微粒子分散複合体及びその製造方法 | |

| JP5747480B2 (ja) | 複合酸化物被覆金属粉末、その製造方法、導電性ペーストおよび積層セラミック電子部品 | |

| JP2015036440A (ja) | 表面処理された金属粉、及びその製造方法 | |

| JP2015083714A (ja) | 複合粉末の製造方法およびこの製造方法により得られた複合粉末を用いた導電性厚膜ペーストおよび積層セラミック電子部品 | |

| JP6539520B2 (ja) | ニッケル微粒子含有組成物及びその製造方法 | |

| WO2021210557A1 (ja) | 無機微粉末の製造方法 | |

| JP5986046B2 (ja) | 表面処理された金属粉、及びその製造方法 | |

| JP5869538B2 (ja) | 表面処理された金属粉の製造方法 | |

| JP5977267B2 (ja) | 表面処理された金属粉、及びその製造方法 | |

| JP6799931B2 (ja) | ニッケル微粒子含有組成物及びその製造方法、内部電極並びに積層セラミックスコンデンサ | |

| JPH11335176A (ja) | セラミック粉末の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |