CN109022667B - 一种q420d特厚钢板及其生产方法 - Google Patents

一种q420d特厚钢板及其生产方法 Download PDFInfo

- Publication number

- CN109022667B CN109022667B CN201811105134.4A CN201811105134A CN109022667B CN 109022667 B CN109022667 B CN 109022667B CN 201811105134 A CN201811105134 A CN 201811105134A CN 109022667 B CN109022667 B CN 109022667B

- Authority

- CN

- China

- Prior art keywords

- steel plate

- rolling

- temperature

- super

- equal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21C—PROCESSING OF PIG-IRON, e.g. REFINING, MANUFACTURE OF WROUGHT-IRON OR STEEL; TREATMENT IN MOLTEN STATE OF FERROUS ALLOYS

- C21C5/00—Manufacture of carbon-steel, e.g. plain mild steel, medium carbon steel or cast steel or stainless steel

- C21C5/28—Manufacture of steel in the converter

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/26—Methods of annealing

- C21D1/28—Normalising

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/06—Ferrous alloys, e.g. steel alloys containing aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/12—Ferrous alloys, e.g. steel alloys containing tungsten, tantalum, molybdenum, vanadium, or niobium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/14—Ferrous alloys, e.g. steel alloys containing titanium or zirconium

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Crystallography & Structural Chemistry (AREA)

- Manufacturing & Machinery (AREA)

- Heat Treatment Of Steel (AREA)

Abstract

本发明公开了一种Q420D特厚钢板及其生产方法,其化学成分及重量百分比为:C:0.15~0.18%、Si:0.2~0.35%、Mn:1.45~1.55%、P≤0.018%、S≤0.007%、Nb:0.025~0.035%、Ti:0.001~0.018%、Als:0.015~0.03%,余量为Fe和不可避免的杂质。本发明所得的Q420D特厚钢板厚度≥210mm,属于特厚钢板;屈服强度为≥378Mpa,抗拉强度≥540MPa,钢板强度高;伸长率≥18%,‑40℃V型冲击功为≥127J,钢板韧性好。

Description

技术领域

本发明属于炼钢技术领域,具体涉及一种Q420D特厚钢板及其生产方法。

背景技术

随着经济不断发展,大型桥梁、造船、油田钻井平台、煤矿机械、大型工程机械等领域的发展,特厚板的市场需求量越来越大,并且对钢板的厚度规格要求和性能要求也不断提高,对如何采用低成本工艺生产高质量的钢板也越来越迫切。对于低合金高强度结构钢Q420D钢板,为获得良好的质量,尤其是低温韧性,往往加入较多的合金元素,如Nb、V、Ni、Ti等,生产成本较高。

公告号为CN105950997B的中国专利公开了一种高韧性高强度厚钢板及其生产方法,钢板的化学组成以重量百分比计包括:C:0.20~0.24%、Si:0.25~0.36%、Mn:0.50~0.75%、Cr:1.00~1.20%、Ni:1.65~2.4%、Mo:0.28~0.42%、Nb:0.006~0.018%、Ti:0.005~0.015%,其余为Fe和不可避免的杂质。该发明采用不含B成分体系,对Mn、Ni、Cr、Mo合金元素进行合理设计,满足Mn+Cr<Ni,3.8%<Si+Mn+Cr+Ni+Mo<5%,通过淬火+亚温淬火+回火工艺,制得的钢板厚度≥80mm,屈服强度Rp0.2≥1200MPa,抗拉强度Rm≥1450MPa,断后伸长率≥12%,屈强比≤0.85,-40℃冲击功≥65J,整个厚度方向组织性能均匀,硬度波动较小,截面布氏硬度值波动幅度在10HB以内。可广泛用于各类重型工程机械、矿山机械、煤矿机械、大型建筑、桥梁、水电、海洋平台等高强高韧特厚钢板应用领域。但是,该专利采用Cr:1.00~1.20%、Ni:1.65~2.4%、Mo:0.28~0.42%,合金元素加入种类多且含量高,而且采用采用淬火+亚温淬火+回火工艺来保证高强钢,工序多,成本高;

公告号为CN103160734B的中国专利公开了一种压力容器用P460NL1 (L2)特厚钢板,包含如下质量百分比的化学成分(单位,wt%):C:0.09-0.17,Si0.55-0.85,Mn:1.30-1.70,P:≤0.010,S:≤0.003、微合金化元素(V十Nb-Ti十Cr十Ni)≤2. 0、Als:0. 020- 0.050,其它为Fe和残留元素,其中,所述压力容器用P460NL1(L2)特厚钢板含有高达5%的铁素体的贝氏体一马氏体结构。该发明通过合理的化学成分设计,LF十VD精炼工艺来保证钢质洁净度,同时过加热、轧制及正火处理等工艺有效实施,成功地研制出了厚度为250mm保性能、保探伤压力容器用P460NL1(L2)特厚钢板,其屈服强度控制在420-500MPa,抗拉强度控制在560-700MPa;伸长率控制在17%-25%;V型-50℃横向冲击功控制在100-200J。但是,该专利化学成分设计加了微合金化元素(V十Nb-Ti十Cr十Ni)≤2. 0,成本高。

公告号为CN102330017B的中国专利公开了一种小压缩比条件下使用连铸坯生产特厚钢板的工艺方法,所述方法包括:冶炼工艺:采用转炉冶炼,通过LF十RH精炼来添加微合金元素Nb和Ti,进行微合金化;采用全保护浇注,连铸坯下线缓冷48h以上;加热工艺:加热温度为1180-1220℃,加热参考时间按8-10min/cm以保证钢坯烧匀烧透,均热时间不少于40min;轧制工艺:采用双机架两阶段控轧工艺,粗轧机进行≥1000℃的完全再结晶轧制,待温厚度≥1.2倍成品厚度,精轧开轧温度控制在880-850℃,轧后钢板立即进行加速冷却,冷却速度在5-7℃/s,终冷温度控制在630-600℃之间;正火热处理工艺:正火处理温度为890-860℃,炉内保温时间为1.5-2.0min/mm,正火钢板出炉后放置在通风处单张平放,钢板收集温度≤100℃。但是,该专利生产的钢板厚度为140mm,厚度小,而且该专利正火通风处冷却速度慢,影响内部组织更加均匀、细化,且生产周期长。

发明内容

为克服上述缺陷,本发明的目的在于提供一种Q420D特厚钢板及其生产方法。

为实现上述目的,本发明采用如下技术方案:

一种Q420D特厚钢板,其化学成分及重量百分比为:C:0.15~0.18%、Si:0.2~0.35%、Mn:1.45~1.55%、P≤0.018%、S≤0.007%、Nb:0.025~0.035%、Ti:0.001~0.018%、Als:0.015~0.03%,余量为Fe和不可避免的杂质。

优选地,所述Q420D特厚钢板化学成分及重量百分比为:C:0.16~0.18%、Si:0.2~0.35%、Mn:1.45~1.55%、P≤0.018%、S≤0.007%、Nb:0.025~0.035%、Ti:0.01~0.018%、Als:0.015~0.025%,余量为Fe和不可避免的杂质。

优选地,所述Q420D特厚钢板化学成分及重量百分比为:C:0.17%、Si:0.2%、Mn:1.55%、P:0.008%、S:0.006%、Nb:0.032%、Ti:0.01%、Als:0.02%,余量为Fe和不可避免的杂质。

一种上述的Q420D特厚钢板的生产方法,包括以下步骤:

(1)冶炼:冶炼包括转炉冶炼、LF冶炼和真空冶炼步骤;

转炉冶炼:铁水进行预脱硫,使入炉铁水S≤0.007%;出钢铁水C:0.1%~0.15%;

LF精炼:造白渣进行二次脱硫,造白渣保持时间20~25min,采用高温、高碱度、高渣量低氧化铁造渣工艺充分脱氧;

真空精炼:在真空度≤67Pa下保压18~23min,破真空后立即进行Ca处理;

(2)浇铸:浇铸过程开浇稳、跟流紧,开浇温度控制在1550-1555℃,本体浇注14~18min,冒口浇注5~8min;

(3)加热:加热段温度为1180~1200℃,加热时间11~13min/cm,均热段温度为1170~1200℃,均热段时间保持40~60min;

(4)轧制:轧制采用两阶段轧制,一阶段开轧温度1000℃~1100℃,晾钢厚度为成品钢板厚度+50mm;晾钢至780℃~810℃时开始二阶段轧制,轧制过程打高压水降低表面温度,后三道次压下率≥15%,终轧温度770℃~800℃;钢板轧制后进入ACC层流冷却装置快速冷却,返红温度控制在590℃~610℃,冷速为5~8℃/s;

(5)缓冷:堆垛缓冷温度400~450℃,垛高1.5~2m,缓冷时间20~30h;

(6)热处理:正火处理温度:880~920℃,保温时间:1.8~2.2min/mm,出炉2~4min入水水冷,入水冷却180~220s,控制返红温度560~620℃。

优选地,步骤(1)所述的转炉冶炼中点吹次数为1~2次。

优选地,步骤(1)所述的LF精炼脱氧步骤采用的脱氧剂为电石、铝线或者铝粒。

优选地,步骤(4)所述的轧制速度18~22r/s。

优选地,步骤(4)所述的轧制后钢板的宽展比≥1.20。

本发明的积极有益效果:

1. 本发明各化学成分作用:

C:主要与其它元素形成碳化物,起组织强化和析出强化作用,提高钢板强度,但C含量增加对韧脆转变温度提高有着明显的影响,因此,C含量不宜太高,本发明C:0.15~0.18%;

Si:有较强的脱氧作用,但是Si含量高会影响钢板的焊接性能,本发明Si:0.2~0.35%;

Mn:主要起固溶强化和降低相变温度,起提高钢板强度和改善韧性的作用,但是Mn含量过高会增加铸坯的表面裂纹和影响钢板的焊接性能,本发明Mn:1.45~1.55%;

P、S:属于有害元素,易偏聚于晶界,降低晶界表面能,降低脆性断裂应力,影响韧脆转变温度,故含量越低越好,本发明P≤0.018%、S≤0.007%;

Nb:是强碳氮化合物形成元素,能够起到细晶强化和沉淀强化作用,对钢板的强度和韧性有重要影响,本发明Nb:0.025~0.035%;

Ti:能够阻止连铸生产时的裂纹,Ti含量太高影响钢板的抗疲劳蠕变性能,本发明Ti:0.001~0.018%;

Als:铝在钢水中具有脱氧和固氮作用,Als可细化晶粒,提高冲击韧性,Als含量太高不但会造成浇铸困难,而且会在钢中形成大量弥散的针状Al2O3夹杂物,损坏钢板内质健全性、塑韧性、抗疲劳蠕变性能及焊接性,本发明Als:0.015~0.03%。

本发明各化学成分用量合理,在不降低塑韧性的前提下,充分发挥固溶强化与细晶强化的双重效果,所得的Q420D特厚钢板厚度≥210mm,属于特厚钢板;屈服强度为≥378Mpa,抗拉强度≥540MPa,钢板强度高;伸长率≥18%,-40℃V型冲击功为≥127J,钢板韧性好。

2. 本发明浇铸过程开浇稳、跟流紧,确保钢板内部不存在显微裂纹、疏松及空洞等,即健全性;钢板内部不存在宏观、半宏观偏析及大面积的微观偏析,即均质性;钢板不存在宏观、半宏观非金属夹杂物,即:纯净性。

本发明加热步骤加热段和均热段保持合适的时间,保证板坯原始奥氏体晶粒细小的同时,即奥氏体晶粒不发生二次再结晶长大,Nb元素全部固溶在奥氏体钢中,以发挥Nb元素的控轧作用,保证成品钢板显微组织细小均匀,钢板强韧性、强塑性匹配优异。

本发明轧制采用两阶段控制轧制,一阶段开轧温度1000℃~1100℃,通过较大的累计变形量,使奥氏体晶粒充分变形,在晶粒内部形成更多的滑移带,为组织的转变提供更多的形核位置,细化晶粒;晾钢厚度为成品钢板厚度+50mm,晾钢至780℃~810℃时开始二阶段轧制,并通过打高压水降低表面温度,促进表面硬化以使轧制力渗透内部,保证内部质量,保证成品钢板显微组织均匀的同时,沿厚度方向尤其成品钢板中心部位显微组织细小均匀;后三道次压下率≥15%,采用大压下轧制,在保证晶粒尺寸均匀细小的同时,成品钢板各向异性程度低,钢板纵向、横向、沿轧向45°性能差异小,钢板性能均匀。

本发明利用正火可以增强钢的韧性,但是钢的强度会降低,正火后的钢板强度下降是因为正火作用下,晶粒内位错密度得以减小,位错密度的减小不能够通过晶粒细化得以弥补,采用入水水冷处理正火后的微合金特厚钢板,水冷冷却速度较空冷快较淬火慢,不仅使钢板正火后相变可以迅速发生,晶粒得到细化,而且消除部分轧制应力,在保证钢板强度要求的前提下增加钢板的塑韧性,成功开发了厚度≥210mm的Q420D特厚板。

3. 本发明转炉冶炼过程吹氧点吹次数为1~2次,避免出钢过程下渣。本发明低的轧制速度18~22r/s更有利于钢板显微组织的均匀。本发明宽展比(即横轧比)≥1.20,钢板的各向异性小,钢板内部组织更加均匀。

具体实施方式

下面结合一些具体实施方式,对本发明进一步说明。

实施例1

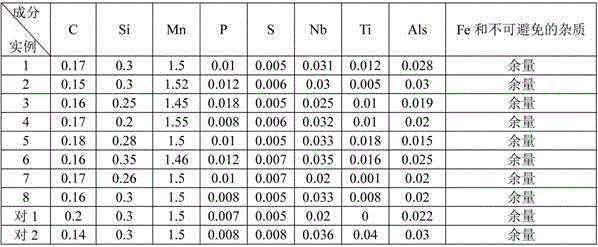

本发明实施例1-8和对比实施例1-2的Q420D特厚钢板化学成分及重量百分比见下表1。

表1 本发明实施例1-8和对比实施例1-2的Q420D特厚钢板的化学成分(wt%)

实施例1

上述实施例1的Q420D特厚钢板的生产方法,包括以下步骤:

(6)冶炼:冶炼包括转炉冶炼、LF冶炼和真空冶炼步骤;

转炉冶炼:铁水进行预脱硫,使入炉铁水S:0.007%;出钢铁水C:0.1%,点吹次数2次;

LF精炼:造白渣进行二次脱硫,造白渣保持时间23min,采用高温、高碱度、高渣量低氧化铁造渣工艺充分脱氧,脱氧剂采取电石;

真空精炼:在真空度67Pa下保压20min,破真空后立即进行Ca处理;

(2)浇铸:浇铸过程开浇稳、跟流紧,开浇温度控制在1550℃,本体浇注15min,冒口浇注6min;

(3)加热:加热段温度为1180℃,加热时间12min/cm,均热段温度为1170℃,均热段时间保持50min;

(4)轧制:轧制采用两阶段轧制,一阶段开轧温度1000℃,晾钢厚度为成品钢板厚度+50mm;晾钢至790℃时开始二阶段轧制,轧制过程打高压水降低表面温度,后三道次压下率15%,宽展比1.20,终轧温度770℃;钢板轧制后进入ACC层流冷却装置快速冷却,返红温度控制在600℃,冷速为5℃/s;所述的轧制速度18r/s;

(5)缓冷:堆垛缓冷温度450℃,垛高1.8m,缓冷时间25h;

(6)热处理:正火处理温度:900℃,保温时间:1.8min/mm,出炉2min入水水冷,入水冷却180s,控制返红温度560℃。

实施例2

上述实施例2的Q420D特厚钢板的生产方法,包括以下步骤:

(6)冶炼:冶炼包括转炉冶炼、LF冶炼和真空冶炼步骤;

转炉冶炼:铁水进行预脱硫,使入炉铁水S:0.006%;出钢铁水C:0.12%,点吹次数1次;

LF精炼:造白渣进行二次脱硫,造白渣保持时间20min,采用高温、高碱度、高渣量低氧化铁造渣工艺充分脱氧,脱氧剂采取铝线;

真空精炼:在真空度50Pa下保压23min,破真空后立即进行Ca处理;

(2)浇铸:浇铸过程开浇稳、跟流紧,开浇温度控制在1553℃,本体浇注18min,冒口浇注5min;

(3)加热:加热段温度为1190℃,加热时间11min/cm,均热段温度为1180℃,均热段时间保持40min;

(4)轧制:轧制采用两阶段轧制,一阶段开轧温度1050℃,晾钢厚度为成品钢板厚度+50mm;晾钢至780℃时开始二阶段轧制,轧制过程打高压水降低表面温度,后三道次压下率18%,宽展比1.3,终轧温度770℃;钢板轧制后进入ACC层流冷却装置快速冷却,返红温度控制在610℃,冷速为7℃/s;所述的轧制速度20r/s;

(5)缓冷:堆垛缓冷温度420℃,垛高1.5m,缓冷时间20h;

(6)热处理:正火处理温度:880℃,保温时间:2.0min/mm,出炉3min入水水冷,入水冷却200s,控制返红温度590℃。

实施例3

上述实施例3的Q420D特厚钢板的生产方法,包括以下步骤:

(6)冶炼:冶炼包括转炉冶炼、LF冶炼和真空冶炼步骤;

转炉冶炼:铁水进行预脱硫,使入炉铁水S:0.007%;出钢铁水C: 0.15%,点吹次数2次;

LF精炼:造白渣进行二次脱硫,造白渣保持时间25min,采用高温、高碱度、高渣量低氧化铁造渣工艺充分脱氧,脱氧剂采取铝粒;

真空精炼:在真空度60Pa下保压18min,破真空后立即进行Ca处理;

(2)浇铸:浇铸过程开浇稳、跟流紧,开浇温度控制在1555℃,本体浇注14min,冒口浇注8min;

(3)加热:加热段温度为1200℃,加热时间13min/cm,均热段温度为1200℃,均热段时间保持60min;

(4)轧制:轧制采用两阶段轧制,一阶段开轧温度1100℃,晾钢厚度为成品钢板厚度+50mm;晾钢至810℃时开始二阶段轧制,轧制过程打高压水降低表面温度,后三道次压下率16%,宽展比1.4,终轧温度800℃;钢板轧制后进入ACC层流冷却装置快速冷却,返红温度控制在590℃,冷速为8℃/s;所述的轧制速度22r/s;

(5)缓冷:堆垛缓冷温度400℃,垛高2m,缓冷时间30h;

(6)热处理:正火处理温度:920℃,保温时间:2.2min/mm,出炉4min入水水冷,入水冷却220s,控制返红温度620℃。

实施例4

上述实施例4的Q420D特厚钢板的生产方法,包括以下步骤:

(7)冶炼:冶炼包括转炉冶炼、LF冶炼和真空冶炼步骤;

转炉冶炼:铁水进行预脱硫,使入炉铁水S:0.006%;出钢铁水C:0.13%,点吹次数1次;

LF精炼:造白渣进行二次脱硫,造白渣保持时间22min,采用高温、高碱度、高渣量低氧化铁造渣工艺充分脱氧,脱氧剂采取铝线;

真空精炼:在真空度50Pa下保压20min,破真空后立即进行Ca处理;

(2)浇铸:浇铸过程开浇稳、跟流紧,开浇温度控制在1551℃,本体浇注16min,冒口浇注6min;

(3)加热:加热段温度为1190℃,加热时间12min/cm,均热段温度为1180℃,均热段时间保持50min;

(4)轧制:轧制采用两阶段轧制,一阶段开轧温度1050℃,晾钢厚度为成品钢板厚度+50mm;晾钢至800℃时开始二阶段轧制,轧制过程打高压水降低表面温度,后三道次压下率18%,宽展比1.4,终轧温度780℃;钢板轧制后进入ACC层流冷却装置快速冷却,返红温度控制在600℃,冷速为7℃/s;所述的轧制速度20r/s;

(5)缓冷:堆垛缓冷温度430℃,垛高1.8m,缓冷时间25h;

(6)热处理:正火处理温度:900℃,保温时间:2.0min/mm,出炉3min入水水冷,入水冷却200s,控制返红温度600℃。

实施例5

上述实施例5的Q420D特厚钢板的生产方法,包括以下步骤:

(8)冶炼:冶炼包括转炉冶炼、LF冶炼和真空冶炼步骤;

转炉冶炼:铁水进行预脱硫,使入炉铁水S:0.007%;出钢铁水C:0.1%,点吹次数1次;

LF精炼:造白渣进行二次脱硫,造白渣保持时间21min,采用高温、高碱度、高渣量低氧化铁造渣工艺充分脱氧,脱氧剂采取铝粒;

真空精炼:在真空度55Pa下保压20min,破真空后立即进行Ca处理;

(2)浇铸:浇铸过程开浇稳、跟流紧,开浇温度控制在1550℃,本体浇注16min,冒口浇注8min;

(3)加热:加热段温度为1200℃,加热时间11min/cm,均热段温度为1180℃,均热段时间保持50min;

(4)轧制:轧制采用两阶段轧制,一阶段开轧温度1100℃,晾钢厚度为成品钢板厚度+50mm;晾钢至810℃时开始二阶段轧制,轧制过程打高压水降低表面温度,后三道次压下率17%,宽展比1.4,终轧温度800℃;钢板轧制后进入ACC层流冷却装置快速冷却,返红温度控制在600℃,冷速为6℃/s;所述的轧制速度20r/s;

(5)缓冷:堆垛缓冷温度450℃,垛高1.5m,缓冷时间30h;

(6)热处理:正火处理温度:900℃,保温时间:2.0min/mm,出炉2min入水水冷,入水冷却220s,控制返红温度600℃。

实施例6-8的Q420D特厚钢板的生产方法参见实施例4。

对比实施例1

本实施例与实施例4的Q420D特厚钢板的生产方法基本相同,相同之处不重述,有些不同的是:对比实施例1或者2的成分不同于对比实施例4,具体是:对比实施例1的C含量偏高,不添加Ti,详见表1。

对比实施例2

本实施例与实施例4的Q420D特厚钢板的生产方法基本相同,相同之处不重述,有些不同的是:对比实施例2的C含量偏低,S含量偏高,Nb含量偏高,Ti含量偏高,详见表1。

对比实施例3

本实施例与实施例4的Q420D特厚钢板的生产方法基本相同,相同之处不重述,有些不同的是:(6)热处理:正火处理温度:900℃,保温时间:2.0min/mm,出炉3min空冷。

对比实施例4

本实施例与实施例4的Q420D特厚钢板的生产方法基本相同,相同之处不重述,有些不同的是:(6)热处理:正火处理温度:900℃,保温时间:2.0min/mm,出炉3min淬火。

对比实施例5

本实施例与实施例4的Q420D特厚钢板的生产方法基本相同,相同之处不重述,有些不同的是:(4)轧制:后三道次压下率10%,所述的轧制速度28r/s。

性能测试

根据《低合金高强度结构钢》(GB/T 1591-2008)对本发明实施例1-8以及对比实施例1-5的Q420D特厚钢板性能进行测试,结果见表2。

表2 本发明实施例1-8及对比例1-5的Q420D特厚钢板的性能检测结果

由表2可知:相比较与对比实施例1-2,在相同的工艺情况下,C含量偏高、不添加Ti会导致强度偏高,伸长率低至15%,冲击功低至37J,C含量偏低、S含量偏高、Nb含量偏高、Ti含量偏高,导致屈服强度与抗拉强度偏低。

相比较于对比实施例3-5,在相同的化学成分组成下,对比实施例3热处理过程采用正火+空冷,屈服强度、抗拉强度和冲击功均明显下降;对比实施例4采用正火+淬火,抗拉强度过高,伸长率和冲击功下降;对比实施例5轧制后三道次压下率下降,轧制速度升高,伸长率严重下降,是由于轧制渗透力不足无法焊合钢板内部缺陷导致。

本发明实施例1-8所得的Q420D特厚钢板厚度≥210mm,属于特厚钢板;屈服强度为≥378Mpa,抗拉强度≥540MPa,钢板强度高;伸长率≥18%,-40℃V型冲击功为≥127J,钢板韧性好。

Claims (5)

1.一种Q420D特厚钢板的生产方法,其特征在于,包括以下步骤:

(1)冶炼:冶炼包括转炉冶炼、LF冶炼和真空冶炼步骤;

转炉冶炼:铁水进行预脱硫,使入炉铁水S≤0.007%;出钢铁水C:0.1%~0.15%;

LF精炼:造白渣进行二次脱硫,造白渣保持时间20~25min,采用高温、高碱度、高渣量低氧化铁造渣工艺充分脱氧;

真空精炼:在真空度≤67Pa下保压18~23min,破真空后立即进行Ca处理;

(2)浇铸:浇铸过程开浇稳、跟流紧,开浇温度控制在1550-1555℃,本体浇注14~18min,冒口浇注5~8min;

(3)加热:加热段温度为1180~1200℃,加热时间11~13min/cm,均热段温度为1170~1200℃,均热段时间保持40~60min;

(4)轧制:轧制采用两阶段轧制,一阶段开轧温度1000℃~1100℃,晾钢厚度为成品钢板厚度+50mm;晾钢至780℃~810℃时开始二阶段轧制,轧制过程打高压水降低表面温度,后三道次压下率≥15%,终轧温度770℃~800℃;钢板轧制后进入ACC层流冷却装置快速冷却,返红温度控制在590℃~610℃,冷速为5~8℃/s;

(5)缓冷:堆垛缓冷温度400~450℃,垛高1.5~2m,缓冷时间20~30h;

(6)热处理:正火处理温度:880~920℃,保温时间:1.8~2.2min/mm,出炉2~4min入水水冷,入水冷却180~220s,控制返红温度560~620℃;

步骤(4)所述的轧制速度18~22r/s;

步骤(4)所述的轧制后钢板的宽展比≥1.20;

所述的Q420D特厚钢板的化学成分及重量百分比为:C:0.15~0.18%、Si:0.2~0.35%、Mn:1.45~1.55%、P≤0.018%、S≤0.007%、Nb:0.025~0.035%、Ti:0.001~0.018%、Als:0.015~0.03%,余量为Fe和不可避免的杂质。

2.根据权利要求1所述的Q420D特厚钢板的生产方法,其特征在于,步骤(1)所述的转炉冶炼中点吹次数为1~2次。

3.根据权利要求1所述的Q420D特厚钢板的生产方法,其特征在于,步骤(1)所述的LF精炼脱氧步骤采用的脱氧剂为电石、铝线或者铝粒。

4.根据权利要求1所述的Q420D特厚钢板的生产方法,其特征在于,所述的Q420D特厚钢板的化学成分及重量百分比为:C:0.16~0.18%、Si:0.2~0.35%、Mn:1.45~1.55%、P≤0.018%、S≤0.007%、Nb:0.025~0.035%、Ti:0.01~0.018%、Als:0.015~0.025%,余量为Fe和不可避免的杂质。

5.根据权利要求4所述的Q420D特厚钢板的生产方法,其特征在于,所述的Q420D特厚钢板的化学成分及重量百分比为:C:0.17%、Si:0.2%、Mn:1.55%、P:0.008%、S:0.006%、Nb:0.032%、Ti:0.01%、Als:0.02%,余量为Fe和不可避免的杂质。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201811105134.4A CN109022667B (zh) | 2018-09-21 | 2018-09-21 | 一种q420d特厚钢板及其生产方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201811105134.4A CN109022667B (zh) | 2018-09-21 | 2018-09-21 | 一种q420d特厚钢板及其生产方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN109022667A CN109022667A (zh) | 2018-12-18 |

| CN109022667B true CN109022667B (zh) | 2021-05-04 |

Family

ID=64617340

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201811105134.4A Active CN109022667B (zh) | 2018-09-21 | 2018-09-21 | 一种q420d特厚钢板及其生产方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN109022667B (zh) |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN110983160A (zh) * | 2019-12-25 | 2020-04-10 | 南阳汉冶特钢有限公司 | 一种超高强度管线钢板l690m及其生产方法 |

| CN112458365A (zh) * | 2020-11-06 | 2021-03-09 | 新余钢铁股份有限公司 | 一种厚度≥60mm的无钒正火高强韧厚船板及其生产方法 |

| CN113046637A (zh) * | 2021-03-05 | 2021-06-29 | 宝钢湛江钢铁有限公司 | 一种耐高温用低合金钢板及其制造方法 |

| CN114410935B (zh) * | 2021-12-30 | 2024-05-24 | 舞阳钢铁有限责任公司 | 一种低温冲击韧性良好的p265gh钢板的生产方法 |

| CN115679202A (zh) * | 2022-06-27 | 2023-02-03 | 宝武集团鄂城钢铁有限公司 | 无需热处理且具有优良z向性能的超厚钢板及其生产方法 |

| CN115786810B (zh) * | 2022-12-20 | 2024-04-05 | 南阳汉冶特钢有限公司 | 一种大厚度高耐候钢板q345gnhld的生产方法 |

| CN115807194B (zh) * | 2022-12-20 | 2024-03-15 | 南阳汉冶特钢有限公司 | 一种大于150mm且小于等于250mm厚Q345B钢板的生产方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102041432A (zh) * | 2010-12-21 | 2011-05-04 | 南阳汉冶特钢有限公司 | 一种≤60mm高层建筑用Q420GJD-Z35钢板及其生产方法 |

| CN102345047A (zh) * | 2011-06-28 | 2012-02-08 | 南阳汉冶特钢有限公司 | 一种150mmQ245R特厚板及其生产方法 |

| CN102367541A (zh) * | 2011-06-28 | 2012-03-07 | 南阳汉冶特钢有限公司 | 一种65mmQ345GJCZ35钢板及其生产方法 |

| CN103060679A (zh) * | 2012-12-30 | 2013-04-24 | 南阳汉冶特钢有限公司 | 一种低成本保性能、保探伤的q345系列特厚钢板及生产工艺 |

| CN103160734B (zh) * | 2013-03-16 | 2015-08-26 | 南阳汉冶特钢有限公司 | 一种压力容器用p460nl1(l2)特厚钢板及其生产方法 |

| CN104988393A (zh) * | 2015-06-02 | 2015-10-21 | 武汉钢铁(集团)公司 | 一种桥梁锚箱用钢板的生产方法 |

| CN108149135B (zh) * | 2017-12-08 | 2019-12-03 | 南阳汉冶特钢有限公司 | 一种420mm厚低温冲击Q390E级模铸钢板及其生产方法 |

-

2018

- 2018-09-21 CN CN201811105134.4A patent/CN109022667B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| CN109022667A (zh) | 2018-12-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109022667B (zh) | 一种q420d特厚钢板及其生产方法 | |

| US10781510B2 (en) | Thick steel plate with low cracking sensitivity and low yield ratio and manufacturing method thereof | |

| KR20220024745A (ko) | 큰 두께의 항층상균열 항복강도 960MPa급 고강도 강판과 그 생산방법 | |

| CN110295320B (zh) | 一种lf-rh精炼工艺生产的大壁厚x52ms抗酸管线钢板及其制造方法 | |

| WO2016095720A1 (zh) | 一种屈服强度800MPa级别高强钢及其生产方法 | |

| CN111441000A (zh) | 一种屈服强度690MPa级低屈强比高强钢板及其制造方法 | |

| CN113637917B (zh) | 一种690MPa级低温冲击性能优良的超高强度特厚船板钢及其生产方法 | |

| CN109136738B (zh) | 一种高强度耐低温船体结构钢板及其制备方法 | |

| CN109536846B (zh) | 屈服强度700MPa级高韧性热轧钢板及其制造方法 | |

| WO2019218657A1 (zh) | 一种屈服强度460MPa级热轧高韧性耐低温H型钢及其制备方法 | |

| WO2022022040A1 (zh) | 一种355MPa级别海洋工程用耐低温热轧H型钢及其制备方法 | |

| CN108070789B (zh) | 屈服强度不小于480MPa级超细晶特厚钢及制备方法 | |

| CN103510003B (zh) | 一种大口径管道用抗大变形多相x100高强钢板及其制造方法 | |

| CN109628828B (zh) | 一种低屈强比超厚水电高强度钢板及其制造方法 | |

| CN109338215B (zh) | 一种8~25mm厚低屈强比罐车用高强钢板及其制造方法 | |

| CN111926234B (zh) | 一种基于连铸坯单机架生产具有优良厚度方向性能的超厚高强建筑用钢板的生产方法 | |

| WO2013044641A1 (zh) | 一种屈服强度700MPa级高强度高韧性钢板及其制造方法 | |

| CN113957346B (zh) | 一种屈服强度不小于500MPa高性能桥梁钢及其制备方法和应用 | |

| CN104372257A (zh) | 利用返红余热提高强韧性的低合金高强中厚板及其制法 | |

| CN107937807B (zh) | 770MPa级低焊接裂纹敏感性压力容器钢及其制造方法 | |

| CN114000056A (zh) | 一种屈服强度960MPa级低屈强比海工用钢板及其制备方法 | |

| CN114150209B (zh) | 一种屈服强度不小于550MPa的高性能桥梁钢及其制备方法和应用 | |

| CN108588569B (zh) | 一种屈服强度≥450MPa的海洋工程用钢及其制备方法 | |

| CN111270169A (zh) | 一种具有优异低温韧性的含Ni合金钢板及其生产方法 | |

| CN110952040B (zh) | EH460级150-200mm特厚钢板的生产方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |