CN102616962A - 一种工业废水深度分级处理方法 - Google Patents

一种工业废水深度分级处理方法 Download PDFInfo

- Publication number

- CN102616962A CN102616962A CN2012100895794A CN201210089579A CN102616962A CN 102616962 A CN102616962 A CN 102616962A CN 2012100895794 A CN2012100895794 A CN 2012100895794A CN 201210089579 A CN201210089579 A CN 201210089579A CN 102616962 A CN102616962 A CN 102616962A

- Authority

- CN

- China

- Prior art keywords

- water

- desalination

- trade effluent

- electro

- adsorption

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Landscapes

- Separation Using Semi-Permeable Membranes (AREA)

- Separation Of Suspended Particles By Flocculating Agents (AREA)

- Water Treatment By Electricity Or Magnetism (AREA)

Abstract

本发明是一种工业废水深度分级处理方法,包括如下步骤:①.初步降低硬度、沉淀、中和②.过滤③.电吸附适度除盐④.反渗透深度除盐。本发明提供了一种适用水质宽泛、工艺运行稳定,能够深度除盐、处理系统产生的少量污水达标排放,不产生二次污染;经处理后的工业废水,适用于工业循环水、工业循环冷却水、锅炉用水的工业废水深度分级处理方法。解决了反渗透膜易污染,反渗透浓水不能达标排放及运行不稳定的问题;外排污水全部达标排放;产水水质多样化,拓宽了回用范围。

Description

技术领域

本发明是一种工业废水深度分级处理方法。属于废水多级处理。

背景技术

废水、污水通过处理再利用,不但可以节约宝贵水资源,而且可以大幅度减少污水排放,保护人类赖以生存的自然环境,对于人类的生活和经济的可持续发展具有重要意义。

工业废水受污染程度较大,发达国家一般将工业废水在生产现场经过简单处理,进入设施完善的城市污水处理系统与生活污水混合后进行处理,单独回用在工业发达国家并不多见。

工业废水除盐回用处理流程比城市污水处理流程长,一般采用二级生化处理—过滤—活性炭吸附—反渗透—再回用的流程。

现有技术中,炼油厂将二级生化处理达标后的外排水,经絮凝沉淀、过滤和杀菌处理后回用作循环冷却水补水。经过调研发现,对于低硬度、低腐蚀性、低含盐污水可以采用该工艺,但对于盐含量较高的工业废水,在深度处理回用时,必须要脱除部分或几乎全部无机盐,才能满足回用水的要求。

目前,常用的除盐方式主要有:电渗析、反渗透、离子交换法和电吸附法。电渗析法容易结垢,占地面积较大,目前主要用于地下水处理,用于污水处理回用方面还未见报导。

反渗透膜对进水水质要求极为严格,虽然除盐较为彻底,但膜易受污染、能耗较高,浓水难以达到排放标准。

离子交换法比较常用,主要用于净水处理,但要消耗大量的酸、碱进行再生处理;离子交换树脂也易受来水有机物污染。

电吸附法对进水要求宽,有一定抗污染能力,无二次污染,为部分除盐工艺,产水目前只适用于循环冷却水补水。

中国专利CN200520087169.1公开了一种污水回用处理装置。该专利采用电吸附法去除经生化处理的污水中盐、部分有机物,出水回用于循环水系统。该装置适合的水质为电导率小于2500μS/cm。当电导率大于2500μS/cm时,系统将会出现明显的结垢趋势,导致系统运行不稳定、需要频繁的化学清洗,同时出水水质也难以满足循环水补水水质要求。

中国专利CN201010265113.6公开了一种低能耗废水回用制备系统。采用反渗透——纳滤组合工艺回用废水,仅对有机物截留但没有降解作用,浓缩了有机物的浓水存在处理难度大、处理成本高的问题。

综上所述,经二级生化处理后达到排放标准的外排水,目前深度处理回用所采用的主要处理技术是反渗透法除盐工艺和电吸附法除盐工艺,它们存在如下技术问题:

1.反渗透法属深度除盐工艺,除盐较为彻底,产水水质较好,但该工艺对进水水质要求较为严格,反渗透膜易受到污染,尤其当水质波动时,反渗透工艺的稳定运行将受影响;

2、反渗透除盐工艺在处理废水时,废水中有机物在浓水侧只能浓缩而不能降解,导致反渗透浓水有机物含量超过排放标准,产生二次污染,且反渗透浓水很难处理到排放标准;

3.电吸附除盐工艺在处理废水时,对进水水质要求较低,在除盐的同时对有机物有一定的去除效果,但其产水水质较反渗透差,属于适度除盐,目前其产水只能用作循环冷却水补水。电吸附除盐工艺的优点是排污水有机物被部分降解,不浓缩,浓水可达标排放。

发明内容

本发明的目的在于避免上述现有技术中的不足之处,而提供一种适用水质宽泛、工艺运行稳定,能够深度除盐、处理系统产生的少量污水达标排放,不产生二次污染;经处理后的工业废水,适用于工业循环水、工业循环冷却水、锅炉用水的工业废水深度分级处理方法。

本发明的目的可以通过如下措施来达到:

本发明的工业废水深度分级处理方法,其特征在于所述深度处理装置由初步降低硬度操作单元、高效过滤操作单元、电吸附适度除盐单元和反渗透深度除盐单元先后顺序连接、复合而成,其中,电吸附适度除盐单元产出水达到工业循环用水标准,反渗透深度除盐单元产出水质达到锅炉用水标准;处理方法包括如下步骤:

①.初步降低硬度、沉淀、中和

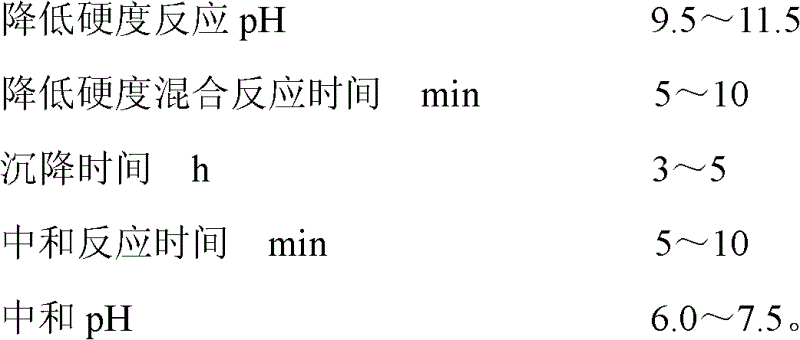

待处理工业废水,首先进入初步降低硬度操作单元,投加碱性物质,在搅拌下混合反应,降低硬度后沉降,去除沉淀物;废水用酸性物质中和,备过滤;工艺条件如下:

②.过滤

经步骤①处理后的工业废水,进入高效过滤操作单元,加入絮凝剂反应后,再加入杀菌剂,经过滤,除去废水中的悬浮物,备适度除盐;工艺条件如下:

絮凝剂加入量mg/L 0~50

絮凝反应时间min 5~30

杀菌剂加入量mg/L 0~20

③.电吸附适度除盐

经步骤②过滤处理的工业废水,进入电吸附适度除盐单元,工艺条件如下:

电吸附模块的模对工作电压V 1.0~1.8

除盐工作时间min 20~100

再生反洗时间min 20~100

产水达到回用水质标准后,产出水一部分送往工业循环用水蓄水池,另一部分进入反渗透深度除盐单元;再生排污水达标排放;

④.反渗透深度除盐

来自步骤③适度除盐后的工业废水,加入阻垢剂、还原剂后进入反渗透深度除盐单元,工艺条件如下:

反渗透深度除盐单元处理电吸附适度除盐产出水的比例% 0~100

产水率% 20~80

产出水送往供锅炉上水储槽,浓水返回高效过滤操作单元,与步骤①处理后的工业废水混合,一起进入步骤②,继续参与处理。

本发明设置初步降低硬度单元的目的是防止污水中的金属离子在后续除盐处理装置中结垢,影响除盐系统的连续稳定运行。在高效过滤单元中,将初步降低硬度单元产出水中的悬浮物进一步处理,目的是消除悬浮物对除盐装置连续稳定运行的影响。在电吸附除盐单元中,对高效过滤单元产出水进行除盐处理,目的是部分去除水中的阴阳离子,使之达到循环水补水水质要求;同时,电吸附适度除盐单元对有机物有一定的降解作用,电吸附产水较进水有机物浓度低,含盐量低,尤其硬度低,可大大减轻反渗透深度除盐单元的膜污染,使反渗透装置运行更稳定。

电吸附除盐是利用带电电极表面吸附水中离子及带电荷粒子,使水中溶解盐类及其它带电污染物在电极表面富集浓缩而实现部分脱盐,因此具有对进水水质要求低,运行稳定、能耗低、使用寿命长、设备维护简单、不产生二次污染等特点。在反渗透深度除盐单元对电吸附产水进一步脱盐处理,产出水的水质能够达到锅炉用水标准,浓水返回高效过滤操作单元,与步骤①处理后的工业废水混合,一起进入步骤②,继续参与处理。电吸附再生排污水可达标排放。

以上四个操作单元优势互补、协调配合,共同完成了本发明的任务。

本发明的目的还可以通过如下措施来达到:

本发明的工业废水深度分级处理方法,步骤①中所述工艺条件如下:

是优选的技术方案。

本发明的工业废水深度分级处理方法,其特征在于步骤①中所述工艺条件如下:

是更优选的技术方案。

本发明的工业废水深度分级处理方法,步骤①中所述碱性物质是氢氧化钠、生石灰、氢氧化钙中的任意一种;所述酸性物质是硫酸或盐酸。

本发明的工业废水深度分级处理方法,步骤①中所述搅拌采用鼓风搅拌、机械搅拌或管道搅拌方式中的任意一种;所述沉淀是自然沉淀、斜板沉降、絮凝沉降中的任意一种或者其任意两种以上组合。

本发明的工业废水深度分级处理方法,步骤②中所述过滤是砂滤、纤维过滤、叠片过滤、微滤、超滤中的任意一种或者其任意两种以上组合。

本发明的工业废水深度分级处理方法,步骤②中所述工艺条件如下:

絮凝剂加入量mg/L 0~30

絮凝反应时间min 5~20

杀菌剂加入量mg/L 0~10。

是优选的技术方案。

本发明的工业废水深度分级处理方法,步骤②中所述杀菌剂是氯气、二氧化氯、次氯酸钠、臭氧中的任意一种。

本发明的工业废水深度分级处理方法,步骤③.中所述电吸附适度除盐工艺条件如下:

电吸附模块的模对工作电压V 1.2~1.6

除盐工作时间min 30~60

再生反洗时间min 30~60。

是优选的技术方案。

本发明的工业废水深度分级处理方法,步骤③中所述电吸附适度除盐单元,其模块运行方式是单级、两级以上串联、并联或串联—并联的组合形式。

本发明的工业废水深度分级处理方法,步骤④中所述工艺条件是:

反渗透深度除盐单元处理电吸附适度除盐产出水的比例% 20~100

产水率% 50~75。

是优选的技术方案。

本发明的工业废水深度分级处理方法,步骤④中所述阻垢剂优选是FLOCON 260,加入量为3~7mg/L。

本发明的工业废水深度分级处理方法,步骤④中所述还原剂优选是亚硫酸氢钠,加入量为1~4mg/L。

本发明的工业废水深度分级处理方法,其特征在于经处理后的产出水适用于工业循环用水、锅炉用水和根据回用工艺要求由以上两种规格的产出水以任意比例混合而得的混合水。

本发明的要求保护的技术方案产生了如下意想不到的技术效果:

1.提供了一种适用水质宽泛、工艺运行稳定,能够深度除盐、处理系统产生的少量污水达标排放,不含产生二次污染;经处理后的工业废水,适用于工业循环水、工业循环冷却水、锅炉用水的工业废水深度分级处理方法。

2.利用电吸附除盐工艺对进水水质要求较低的特点,首先处理工业废水,电吸附产水的有机物和盐含量均稳定后,部分作为反渗透工艺的进水,解决了反渗透工艺处理工业污水时,膜易污染,运行不稳定的问题;

3.利用电吸附除盐工艺在除盐的同时对有机物有一定的去除效果的特点,将不能达标排放的反渗透浓水二次处理,解决了反渗透浓水不能达标排放的问题。电吸附除盐工艺的浓水可以达标排放,因此,整套工艺的外排污水可以达标排放;

4.本发明产水有深度除盐的反渗透产水和部分除盐的电吸附产水,两种产水可按回用要求单独或混合供水,产水水质多样化,拓宽了回用范围。

附图说明

图1是本发明的工业废水深度分级处理方法的工艺流程示意图

图中

1工业废水

2碱

3初步降低硬度操作单元

4酸

5中和池

6高效过滤操作单元

7电吸附适度除盐单元

8反渗透浓水

9电吸附产水池

10阻垢剂、还原剂

11反渗透深度除盐单元

12反渗透产出水

13电吸附排污水

14电吸附产出水

具体实施方式

本发明下面将结合实施例作进一步详述:

实施例1

采用本发明的技术方案处理达标排放的化工污水,进水水质为电导率3000μS/cm,COD30mg/L,硬度900mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为10.5,搅拌方式为鼓风搅拌,混合反应时间为20min,产生的沉淀物去除方式为斜板沉降,沉降时间为4h;中和反应投加的酸性物质为硫酸,pH值控制为6.8,中和反应时间为10min。初步降低硬度操作单元出水水质为电导率2800μS/cm,硬度200mg/L(以碳酸钙计)。高效过滤操作单元过滤方式为叠片过滤,过滤精度为20μm,不投加絮凝剂、杀菌剂。电吸附适度除盐装置中模块运行方式为两级串联,每对电极加电电压为1.2V,工作时间34min,反洗时间34min。反渗透深度除盐装置处理电吸附适度除盐单元产水的比例为20%,阻垢剂FLOCON260投加浓度5mg/L,还原剂亚硫酸氢钠投加浓度2.5mg/L,反渗透深度除盐单元的产水率75%。电吸附适度除盐单元产水电导率1000μS/cm,COD 20mg/L;反渗透深度除盐单元的产水电导率40μS/cm,COD未检出;排污水COD 30mg/L。

实施例2

采用本发明的技术方案处理达标排放的化工污水,进水水质为电导率5000μS/cm,COD45mg/L,硬度1000mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为12.0,搅拌方式为鼓风搅拌,混合反应时间为10min,产生的沉淀物去除方式为自然沉降,沉降时间为6h;中和反应投加的酸性物质为硫酸,pH值控制为7.0,中和反应的时间为10min。初步降低硬度操作单元出水水质为电导率4600μS/cm,硬度100mg/L(以碳酸钙计)。高效过滤操作单元过滤方式为砂滤+纤维过滤组合,不投加絮凝剂、杀菌剂。电吸附适度除盐装置中模块运行方式为两级串联,每对电极加电电压为1.6V,工作时间34min,反洗时间34min。反渗透深度除盐装置处理电吸附单元产水的比例为50%,阻垢剂FLOCON260投加浓度5mg/L,还原剂亚硫酸氢钠投加浓度2.5mg/L,反渗透产水率50%。电吸附适度除盐单元的产水电导率1100μS/cm,COD 28mg/L;反渗透深度除盐单元产水电导率55μS/cm,COD未检出;排污水COD 42mg/L。

实施例3

采用本发明的技术方案处理达标排放的化工污水,进水水质为电导率5000μS/cm,COD45mg/L,硬度1000mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为8.5,搅拌方式为机械搅拌,混合反应时间为30min,产生的沉淀物去除方式为斜板沉降,沉降时间为8h;中和反应投加的酸性物质为硫酸,pH值控制为7.0,中和反应的时间为30min。初步降低硬度操作单元出水水质为电导率4850μS/cm,硬度500mg/L(以碳酸钙计)。高效过滤操作单元过滤方式为砂滤+叠片过滤组合,砂滤前投加聚合铝铁絮凝剂,浓度为50mg/L,絮凝反应时间15min。电吸附适度除盐装置中模块运行方式为两级串联,每对电极加电电压为1.5V,工作时间20min,反洗时间40min。反渗透深度除盐装置处理电吸附单元产水的比例为50%,阻垢剂FLOCON260投加浓度5mg/L,还原剂亚硫酸氢钠投加浓度2.5mg/L,反渗透深度除盐单元产水率66%。电吸附适度除盐产水电导率1200μS/cm,COD29mg/L;反渗透深度除盐单元的产水电导率62μS/cm,COD未检出;排污水COD 44mg/L。

实施例4

采用本发明的技术方案处理达标排放的化工污水,进水水质为电导率3800μS/cm,COD40mg/L,硬度700mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为10.5,搅拌方式为鼓风搅拌,混合反应时间为10min,产生的沉淀物去除方式为斜板沉降,沉降时间为4h;中和反应投加的酸性物质为硫酸,pH值控制为8.0,中和反应的时间为5min。初步降低硬度操作单元出水水质为电导率3700μS/cm,硬度240mg/L(以碳酸钙计)。高效过滤操作单元的过滤方式为砂滤+叠片过滤组合,砂滤前投加聚合铝铁絮凝剂,浓度为20mg/L,絮凝反应时间5min。电吸附适度除盐装置中模块运行方式为两级并联,每对电极加电电压为1.4V,工作时间40min,反洗时间40min。反渗透深度除盐装置处理电吸附适度除盐单元产水的比例为50%,阻垢剂FLOCON260投加浓度5mg/L,还原剂亚硫酸氢钠投加浓度2.5mg/L,反渗透深度除盐单元的产水率75%。电吸附适度除盐单元的产水电导率1200μS/cm,COD 30mg/L;反渗透深度除盐单元的产水电导率55μS/cm,COD未检出;排污水COD 40mg/L。

实施例5

采用本发明的技术方案处理达标排放的化工污水,进水水质为电导率4000μS/cm,COD40mg/L,硬度900mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为10.8,搅拌方式为鼓风搅拌,混合反应时间为5min,产生的沉淀物去除方式为斜板沉降,沉降时间为4h;中和反应投加的酸性物质为硫酸,pH值控制为6.5,中和反应的时间为10min。初步降低硬度操作单元出水水质为电导率3700μS/cm,硬度200mg/L(以碳酸钙计)。高效过滤操作单元的过滤方式为砂滤+叠片过滤组合,砂滤前投加聚合铝铁絮凝剂,浓度为10mg/L,絮凝反应时间30min,杀菌剂为次氯酸钠,浓度为5mg/L。电吸附适度除盐装置中模块运行方式为两级串联,每对电极加电电压为1.5V,工作时间34min,反洗时间34min。反渗透深度除盐装置处理电吸附适度除盐单元产水的比例为50%,阻垢剂FLOCON260投加浓度5mg/L,还原剂亚硫酸氢钠投加浓度2.5mg/L,反渗透深度除盐单元的产水率66%。电吸附适度除盐单元的产水电导率1000μS/cm,COD 25mg/L;反渗透深度除盐单元的产水电导率30μS/cm,COD未检出;排污水COD 36mg/L。

实施例6

采用本发明的技术方案处理某被污染的地下水,进水水质为电导率2500μS/cm,COD25mg/L,硬度800mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为102,搅拌方式为机械搅拌,混合反应时间为10min,产生的沉淀物去除方式为自然沉降,沉降时间为6h;中和反应投加的酸性物质为硫酸,pH值控制为6.5,中和反应的时间为10min。初步降低硬度操作单元出水水质为电导率2350μS/cm,硬度300mg/L(以碳酸钙计)。高效过滤操作单元的过滤方式为砂滤+叠片过滤组合,砂滤前投加聚合铝铁絮凝剂,浓度为10mg/L,絮凝反应时间30min;杀菌剂为次氯酸钠,浓度为10mg/L。电吸附适度除盐装置中模块运行方式为两级串联,每对电极加电电压为1.8V,工作时间60min,反洗时间60min。反渗透深度除盐装置处理电吸附单元产水的比例为50%,阻垢剂FLOCON260投加浓度5mg/L,还原剂亚硫酸氢钠投加浓度2.5mg/L,反渗透产水率66%。电吸附适度除盐单元的产水电导率700μS/cm,COD 15mg/L;反渗透深度除盐单元的产水电导率25μS/cm,COD未检出;排污水COD 23mg/L。

实施例7

采用本发明的技术方案处理某被污染的地下水,进水水质为电导率2000μS/cm,COD25mg/L,硬度500mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为10.5,搅拌方式为鼓风搅拌,混合反应时间为15min,产生的沉淀物去除方式为斜板沉降,沉降时间为1.5h;中和反应投加的酸性物质为硫酸,pH值控制为5.0,中和反应的时间为10min。初步降低硬度操作单元出水水质为电导率1850μS/cm,硬度250mg/L(以碳酸钙计)。高效过滤操作单元的过滤方式为砂滤+纤维过滤组合,砂滤前投加聚合铝铁絮凝剂,浓度为10mg/L,絮凝反应时间30min;杀菌剂为次氯酸钠,浓度为10mg/L。电吸附适度除盐装置中模块运行方式为两级串联,每对电极加电电压为1.4V,工作时间100min,反洗时间100min。反渗透深度除盐装置处理电吸附单元产水的比例为100%,阻垢剂FLOCON260投加浓度5mg/L,还原剂亚硫酸氢钠投加浓度2.5mg/L,反渗透深度除盐单元的产水率75%。电吸附适度除盐单元的产水电导率900μS/cm,COD 20mg/L;反渗透产水电导率25μS/cm,COD未检出;排污水COD 30mg/L。

比较例:

本发明下面将结合实施例5的比较例作进一步详述:

比较例1

采用本发明的技术方案处理达标排放的化工污水,进水水质为电导率4000μS/cm,COD40mg/L,硬度900mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为10.8,搅拌方式为鼓风搅拌,混合反应的时间范围为5min,产生的沉淀物去除方式为斜板沉降,沉降时间范围为4h;中和反应投加的酸性物质为硫酸,pH值控制为6.5,中和反应的时间为10min。初步降低硬度操作单元出水水质为电导率3700μS/cm,硬度200mg/L(以碳酸钙计)。高效过滤操作单元的过滤方式为砂滤+叠片过滤组合,砂滤前投加聚合铝铁絮凝剂,浓度为10mg/L,絮凝反应时间30min;杀菌剂为次氯酸钠,浓度为5mg/L。不设置电吸附适度除盐装置。反渗透深度除盐装置阻垢剂FLOCON260投加浓度5mg/L,还原剂亚硫酸氢钠投加浓度2.5mg/L,反渗透产水率66%,反渗透产水电导率62μS/cm,COD未检出;排污水COD 118mg/L。

比较例2

采用本发明的技术方案处理达标排放的化工污水,进水水质为电导率4000μS/cm,COD40mg/L,硬度900mg/L(以碳酸钙计)。初步降低硬度操作单元所投加碱性物质为氢氧化钠,pH值控制为10.8,搅拌方式为鼓风搅拌,混合反应的时间范围为5min,产生的沉淀物去除方式为斜板沉降,沉降时间范围为4h;中和反应投加的酸性物质为硫酸,pH值控制为6.5,中和反应的时间为10min。初步降低硬度操作单元出水水质为电导率3700μS/cm,硬度200mg/L(以碳酸钙计)。高效过滤操作单元的过滤方式为砂滤+叠片过滤组合,砂滤前投加聚合铝铁絮凝剂,浓度为10mg/L,絮凝反应时间30min;杀菌剂为次氯酸钠,浓度为5mg/L。电吸附适度除盐装置中模块运行方式为两级串联,每对电极加电电压为1.5V,工作时间34min,反洗时间34min。不设置反渗透深度除盐装置,电吸附产水电导率1050μS/cm,COD23mg/L;排污水COD 32mg/L。

Claims (14)

1.一种工业废水深度及分级处理方法,其特征在于所述深度处理装置由初步降低硬度操作单元、高效过滤操作单元、电吸附适度除盐单元和反渗透深度除盐单元先后顺序连接、复合而成,其中,电吸附适度除盐单元产出水达到工业循环用水标准,反渗透深度除盐单元产出水质达到锅炉用水标准;处理方法包括如下步骤:

①.初步降低硬度、沉淀、中和

待处理工业废水,首先进入初步降低硬度操作单元,投加碱性物质,在搅拌下混合反应,降低硬度后沉降,去除沉淀物;废水用酸性物质中和,备过滤;工艺条件如下:

②.过滤

经步骤①处理后的工业废水,进入高效过滤操作单元,加入絮凝剂反应后,再加入杀菌剂,经过滤,除去废水中的悬浮物,备适度除盐;工艺条件如下:

絮凝剂加入量mg/L 0~50

絮凝反应时间min 5~30

杀菌剂加入量mg/L 0~20

③.电吸附适度除盐

经步骤②过滤处理的工业废水,进入电吸附适度除盐单元,工艺条件如下:

电吸附模块的模对工作电压V 1.0~1.8

除盐工作时间min 20~100

再生反洗时间min 20~100

产水达到回用水质标准后,产出水一部分送往工业循环用水蓄水池,另一部分进入反渗透深度除盐单元;再生排污水达标排放;

④.反渗透深度除盐

来自步骤③适度除盐后的工业废水,加入阻垢剂、还原剂后进入反渗透深度除盐单元,工艺条件如下:

反渗透深度除盐单元处理电吸附适度除盐产出水的比例% 0~100

产水率% 20~80

产出水送往供锅炉上水储槽,浓水返回高效过滤操作单元,与步骤①处理后的工业废水混合,一起进入步骤②,继续参与处理。

2.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤①中所述工艺条件如下:

4.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤①中所述碱性物质是氢氧化钠、生石灰、氢氧化钙中的任意一种;所述酸性物质是硫酸或盐酸。

5.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤①中所述搅拌采用鼓风搅拌、机械搅拌或管道搅拌方式中的任意一种;所述沉淀是自然沉淀、斜板沉降、絮凝沉降中的任意一种或者其任意两种以上组合。

6.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤②中所述过滤是砂滤、纤维过滤、叠片过滤、微滤、超滤中的任意一种或者其任意两种以上组合。

7.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤②中所述工艺条件如下:

絮凝剂加入量mg/L 0~30

絮凝反应时间min 5~20

杀菌剂加入量mg/L 0~10。

8.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤②中所述杀菌剂是氯气、二氧化氯、次氯酸钠、臭氧中的任意一种。

9.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤③.中所述电吸附适度除盐工艺条件如下:

电吸附模块的模对工作电压V 1.2~1.6

除盐工作时间min 30~60

再生反洗时间min 30~60。

10.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤③中所述电吸附适度除盐单元,其模块运行方式是单级、两级以上串联、并联或串联—并联的组合形式。

11.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤④中所述工艺条件是:

反渗透深度除盐单元处理电吸附适度除盐产出水的比例% 20~100

产水率% 50~75。

12.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤④中所述阻垢剂是FLOCON 260,加入量为3~7mg/L。

13.根据权利要求1的工业废水深度分级处理方法,其特征在于步骤④中所述还原剂是亚硫酸氢钠,加入量为1~4mg/L。

14.根据权利要求1的工业废水深度分级处理方法,其特征在于经处理后的产出水适用于工业循环用水、锅炉用水和根据回用工艺要求由以上两种规格的产出水以任意比例混合而得的混合水。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201210089579.4A CN102616962B (zh) | 2012-03-30 | 2012-03-30 | 一种工业废水深度分级处理方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201210089579.4A CN102616962B (zh) | 2012-03-30 | 2012-03-30 | 一种工业废水深度分级处理方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN102616962A true CN102616962A (zh) | 2012-08-01 |

| CN102616962B CN102616962B (zh) | 2015-05-06 |

Family

ID=46557244

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201210089579.4A Active CN102616962B (zh) | 2012-03-30 | 2012-03-30 | 一种工业废水深度分级处理方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN102616962B (zh) |

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103172204A (zh) * | 2013-04-09 | 2013-06-26 | 苏州市东宏环保科技有限公司 | 一种生活用水处理系统 |

| CN103224307A (zh) * | 2013-04-28 | 2013-07-31 | 浙江晶泉水处理设备有限公司 | 基于连续式电吸附工艺的海水淡化装置 |

| CN103663861A (zh) * | 2013-11-19 | 2014-03-26 | 南京师范大学 | 一种工业园区生化尾水分级回用的深度处理方法 |

| CN104341066A (zh) * | 2013-08-06 | 2015-02-11 | 中国科学院过程工程研究所 | 一种工业达标外排废水的深度处理与回用系统及方法 |

| CN105481168A (zh) * | 2014-10-09 | 2016-04-13 | 中国石油化工股份有限公司 | 煤气化污水综合处理方法 |

| CN106186447A (zh) * | 2016-08-31 | 2016-12-07 | 王廷生 | 一种循环冷却水补充水的深度处理方法 |

| CN106277449A (zh) * | 2016-08-28 | 2017-01-04 | 潘纪鸿 | 酸性工业废水的处理方法 |

| TWI626222B (zh) * | 2017-01-26 | 2018-06-11 | 環琦實業股份有限公司 | 循環冷卻水塔水質控制方法 |

| CN109956579A (zh) * | 2017-12-22 | 2019-07-02 | 神华集团有限责任公司 | 燃煤电厂高盐脱硫废水的预处理方法和系统 |

| CN110803809A (zh) * | 2019-11-21 | 2020-02-18 | 河北涿州京源热电有限责任公司 | 一种用于锅炉补给水的处理系统 |

| CN112679029A (zh) * | 2019-10-18 | 2021-04-20 | 中国石油化工股份有限公司 | 煤气化污水回用处理方法与装置 |

| CN109320001B (zh) * | 2018-12-10 | 2023-08-22 | 环境保护部南京环境科学研究所 | 一种高盐高浊工业废水零排放系统及其工艺 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN201343455Y (zh) * | 2008-12-25 | 2009-11-11 | 广东新大禹环境工程有限公司 | 含金属离子废水处理系统 |

| US20110083965A1 (en) * | 2009-10-12 | 2011-04-14 | Novellus Systems, Inc. | Electrolyte Concentration Control System for High Rate Electroplating |

| JP2011072864A (ja) * | 2009-09-29 | 2011-04-14 | Kurita Water Ind Ltd | 水処理方法および装置 |

| CN102249466A (zh) * | 2010-05-20 | 2011-11-23 | 昆山明宽环保节能科技有限公司 | 一种废水处理系统及方法 |

| CN102260008A (zh) * | 2010-05-31 | 2011-11-30 | 宝山钢铁股份有限公司 | 冷轧含油废水处理方法及其系统 |

| JP2012061402A (ja) * | 2010-09-15 | 2012-03-29 | Toshiba Corp | 淡水化システム |

-

2012

- 2012-03-30 CN CN201210089579.4A patent/CN102616962B/zh active Active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN201343455Y (zh) * | 2008-12-25 | 2009-11-11 | 广东新大禹环境工程有限公司 | 含金属离子废水处理系统 |

| JP2011072864A (ja) * | 2009-09-29 | 2011-04-14 | Kurita Water Ind Ltd | 水処理方法および装置 |

| US20110083965A1 (en) * | 2009-10-12 | 2011-04-14 | Novellus Systems, Inc. | Electrolyte Concentration Control System for High Rate Electroplating |

| CN102249466A (zh) * | 2010-05-20 | 2011-11-23 | 昆山明宽环保节能科技有限公司 | 一种废水处理系统及方法 |

| CN102260008A (zh) * | 2010-05-31 | 2011-11-30 | 宝山钢铁股份有限公司 | 冷轧含油废水处理方法及其系统 |

| JP2012061402A (ja) * | 2010-09-15 | 2012-03-29 | Toshiba Corp | 淡水化システム |

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103172204A (zh) * | 2013-04-09 | 2013-06-26 | 苏州市东宏环保科技有限公司 | 一种生活用水处理系统 |

| CN103224307A (zh) * | 2013-04-28 | 2013-07-31 | 浙江晶泉水处理设备有限公司 | 基于连续式电吸附工艺的海水淡化装置 |

| CN103224307B (zh) * | 2013-04-28 | 2015-05-06 | 浙江晶泉水处理设备有限公司 | 基于连续式电吸附工艺的海水淡化装置 |

| CN104341066A (zh) * | 2013-08-06 | 2015-02-11 | 中国科学院过程工程研究所 | 一种工业达标外排废水的深度处理与回用系统及方法 |

| CN103663861A (zh) * | 2013-11-19 | 2014-03-26 | 南京师范大学 | 一种工业园区生化尾水分级回用的深度处理方法 |

| CN105481168B (zh) * | 2014-10-09 | 2017-10-13 | 中国石油化工股份有限公司 | 煤气化污水综合处理方法 |

| CN105481168A (zh) * | 2014-10-09 | 2016-04-13 | 中国石油化工股份有限公司 | 煤气化污水综合处理方法 |

| CN106277449A (zh) * | 2016-08-28 | 2017-01-04 | 潘纪鸿 | 酸性工业废水的处理方法 |

| CN106186447A (zh) * | 2016-08-31 | 2016-12-07 | 王廷生 | 一种循环冷却水补充水的深度处理方法 |

| CN106186447B (zh) * | 2016-08-31 | 2018-11-27 | 南京钰珏环境科技有限公司 | 一种循环冷却水补充水的深度处理方法 |

| TWI626222B (zh) * | 2017-01-26 | 2018-06-11 | 環琦實業股份有限公司 | 循環冷卻水塔水質控制方法 |

| CN109956579A (zh) * | 2017-12-22 | 2019-07-02 | 神华集团有限责任公司 | 燃煤电厂高盐脱硫废水的预处理方法和系统 |

| CN109320001B (zh) * | 2018-12-10 | 2023-08-22 | 环境保护部南京环境科学研究所 | 一种高盐高浊工业废水零排放系统及其工艺 |

| CN112679029A (zh) * | 2019-10-18 | 2021-04-20 | 中国石油化工股份有限公司 | 煤气化污水回用处理方法与装置 |

| CN110803809A (zh) * | 2019-11-21 | 2020-02-18 | 河北涿州京源热电有限责任公司 | 一种用于锅炉补给水的处理系统 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102616962B (zh) | 2015-05-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102616962B (zh) | 一种工业废水深度分级处理方法 | |

| CN102452751B (zh) | 工业废水深度除盐回用方法 | |

| CN103288236B (zh) | 含盐废水的处理方法 | |

| CN104276711A (zh) | 一种工业污水回用及零排放的反渗透膜法处理工艺 | |

| CN103922537B (zh) | 一种循环水排污水膜法回用系统 | |

| CN105540967A (zh) | 一种有机废水减量化、资源化处理方法及处理系统 | |

| EP2421798A2 (en) | Water treatment | |

| CN104108813B (zh) | 炼化污水脱盐一体化处理工艺及装置 | |

| CN107739124B (zh) | 一种焦化废水零排放处理方法 | |

| CN109264939A (zh) | 锂电池工业生产废水的处理方法及系统 | |

| CN101544448A (zh) | 一种城市污水回用于循环冷却水和电厂锅炉给水的方法 | |

| CN202610061U (zh) | 工业废水深度处理装置 | |

| CN104724842A (zh) | 一种反渗透水处理系统以及水处理方法 | |

| CN107176729A (zh) | 一种aec电絮凝废水处理工艺 | |

| CN106430846A (zh) | 一种低有机物含量难生物降解废水高效处理集成工艺 | |

| KR20020018572A (ko) | 순환와류방식을 이용한 하폐수 고도 처리 장치 | |

| CN215559437U (zh) | 一种废水处理系统 | |

| CN215559636U (zh) | 一种废水处理系统 | |

| CN215403556U (zh) | 一种火电厂循环水排污水的回用处理系统 | |

| CN114516689A (zh) | 电石法聚氯乙烯含汞废水处理与回用方法及其应用装置 | |

| CN203668181U (zh) | 一套污水处理设备 | |

| CN112939368A (zh) | 一种除盐率高的循环水排污水处理和回用方法 | |

| KR101279701B1 (ko) | 하수재처리시스템 | |

| CN113087197A (zh) | 一种循环水排污水处理和回用方法 | |

| KR101065940B1 (ko) | 고농도 불산, 인산 및 질산 함유 폐수의 처리 및 재이용 방법과 그 장치 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant |