CN101413769B - 分段旋转多头弹簧式自清洁强化换热装置 - Google Patents

分段旋转多头弹簧式自清洁强化换热装置 Download PDFInfo

- Publication number

- CN101413769B CN101413769B CN200810117680XA CN200810117680A CN101413769B CN 101413769 B CN101413769 B CN 101413769B CN 200810117680X A CN200810117680X A CN 200810117680XA CN 200810117680 A CN200810117680 A CN 200810117680A CN 101413769 B CN101413769 B CN 101413769B

- Authority

- CN

- China

- Prior art keywords

- springs

- groups

- heat exchanger

- spring

- cleaning

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004140 cleaning Methods 0.000 title claims abstract description 48

- 239000012530 fluid Substances 0.000 claims abstract description 27

- 238000009987 spinning Methods 0.000 claims description 82

- 230000000694 effects Effects 0.000 abstract description 23

- 244000309464 bull Species 0.000 description 28

- 238000000034 method Methods 0.000 description 23

- 238000010586 diagram Methods 0.000 description 17

- 239000011295 pitch Substances 0.000 description 7

- 230000007812 deficiency Effects 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 4

- 230000011218 segmentation Effects 0.000 description 4

- 238000010276 construction Methods 0.000 description 3

- 230000002708 enhancing effect Effects 0.000 description 3

- 239000003513 alkali Substances 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 230000001680 brushing effect Effects 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 238000011109 contamination Methods 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 230000002035 prolonged effect Effects 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- 229910001069 Ti alloy Inorganic materials 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000002131 composite material Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 239000000806 elastomer Substances 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 230000008676 import Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 244000005700 microbiome Species 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 239000004033 plastic Substances 0.000 description 1

- 229920003023 plastic Polymers 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 229910001256 stainless steel alloy Inorganic materials 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 230000009466 transformation Effects 0.000 description 1

- 238000000844 transformation Methods 0.000 description 1

Images

Landscapes

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

Abstract

分段旋转多头弹簧式自清洁强化换热装置属于自清洁强化换热技术领域。其特征在于:每一个自旋转转子含有可在管内流体驱动下绕软轴旋转的至少一个旋转驱动叶轮和弹簧组;旋转驱动叶轮含有套在软轴上的旋转轴套,弹簧组与旋转轴套连接为一体,并随旋转轴套共同绕软轴旋转;弹簧组含有至少两头弹簧,该弹簧组在旋转时对换热管内壁清洗除垢和强化换热;弹簧组的弹簧截面的当量直径与换热管内径比值的取值范围为1%-15%;弹簧组的弹簧的螺距与换热管内径之比的取值范围为大于等于0.4。本发明具有流动阻力小、清洗和除垢效果佳、强化对流换热效果显著和长寿命长等优点。

Description

技术领域

本发明属于自清洁强化换热技术领域,特别是关于一种安装于换热管内并在管内流体作用下绕旋转轴分段旋转的多头弹簧式自清洁强化换热装置。

背景技术

管壳式换热器在电力、化工和石油等工业领域被大量而广泛的应用,换热器在运行中绝大部分都有积污和结垢的现象,特别是采用循环水冷却的冷凝器和水冷器,以及制碱的碱蒸发器等。换热器的积污和结垢导致设备传热系数降低,能耗增大,甚至出现堵管而导致设备无法正常运行;结垢还会形成垢下腐蚀,缩短了设备的使用寿命。目前,管壳式换热器换热管内的清洗和除垢方式有在线方式和非在线方式,而在线清洗除垢由于不影响生产的正常进行而具有独特的优势。目前换热器管内在线除垢主要有可旋转的螺旋纽带/片/转子类清洗除垢、旋转/往复螺旋弹簧除垢和胶球清洗除垢等方法,但这些清洗除垢方式都存在一定的不足而影响其推广应用。可旋转的螺旋纽带/片/转子类除垢方法,其换热管内挂插螺旋纽带/片/转子除垢物件,明显增加了流体与固体壁面的接触面积,由于流体的粘性和壁面无滑移特性使流动阻力显著地增加,一般阻力可增加3-6倍;同时该类可旋转除垢方法的螺旋纽带/片/转子一般沿换热管轴向比较长,流体对螺旋纽带/片/转子的作用力比较大,比较容易出现故障而失效;并且该类可旋转除垢方法的螺旋纽带/片/转子的湍流换热强化作用比较有限,一般管内单侧对流换热增强不超过30%。“转子式自清洁强化传热装置”(中国专利号:200520127121.9)由于采用了分段轴向固定方式,分散了流体对旋转转子的作用力,从而基本消除了因流体对长螺旋纽带/片/转子的较大作用力而比较容易出现故障的问题,但仍然存在流动阻力增加偏大等不足。旋转螺旋弹簧除垢方法,其长螺旋弹簧通过可旋转的结构挂在换热管的进口处,由于流体对长螺旋弹簧的较大作用力而使得其旋转结构容易出现故障;单头螺旋弹簧的螺距比较小,再加上由于强度的考虑,其弹簧丝的直径比较大,因而其流动阻力增加也比较大显著,通常阻力增加3-10倍。往复螺旋弹簧除垢方法,其防垢除垢作用有限,有时在结垢比较严重等情况下甚至容易出现堵塞现象;同时往复螺旋弹簧为单头螺旋弹簧,同样也存在类似上述流动阻力较大的不足。目前的在线胶球清洗技术在电厂凝汽器中应用较为普遍,但目前使用的胶球为多微孔柔软的弹性体结构,在使用过程中胶球的湿态直径和比重难以准确受控,也易于被污泥、污垢和微生物等所附着,造成清洗除垢效果还不够理想、收球率低、易于堵管等问题;胶球清洗也几乎不存在强化对流换热的作用。综上所述,目前的清洗除垢技术都存在一定的不足,如流动阻力比较大、清洗和除垢效果不佳、强化换热效果有限、容易出现故障等问题,因而影响其推广应用。

发明内容

针对上述问题,本发明的目的是提供一种流动阻力小、清洗和除垢效果佳、可显著强化对流换热以及长寿命的自清洁强化换热装置,以克服上述现有技术的不足。

本发明提出的分段旋转多头弹簧式自清洁强化换热装置,含有固定在换热管两端支撑架上的软轴、套在并固定在软轴上的轴向定位套、套在软轴上并可绕软轴旋转的两个以上的自旋转转子,其特征在于:所述每一个自旋转转子含有可在管内流体驱动下绕所述软轴旋转的至少一个旋转驱动叶轮和弹簧组;所述旋转驱动叶轮含有套在软轴上的旋转轴套,弹簧组与所述旋转轴套连接为一体,并随旋转轴套共同绕软轴旋转;所述弹簧组含有至少两头弹簧,该弹簧组在旋转时对换热管内壁清洗除垢和强化换热;所述弹簧组的弹簧截面的当量直径与换热管内径比值的取值范围为1%-15%;所述弹簧组的弹簧的螺距与换热管内径之比的取值范围为大于等于0.4。

所述弹簧组中的弹簧是单旋向结构,或双旋向结构。所述弹簧是丝状结构或片状结构。所述弹簧的横截面是圆形、椭圆形、多边形或倒圆多边形。

所述自旋转转子含有一个长度短于弹簧组旋转轴向长度的短旋转驱动叶轮,位于弹簧组的任意一端。

所述自旋转转子含有两个长度短子弹簧组旋转轴向长度一半的短旋转驱动叶轮,分别位于弹簧组的两端。

所述自旋转转子含有一个长度长于或等于弹簧组旋转轴向长度的长旋转驱动叶轮,其两端分别通过旋转轴套与弹簧组的两端连接为一体。

所述弹簧组与旋转轴套连接为一体的方式是通过叶片和连接环连接为一体;所述叶片的一端与旋转轴套固定而另一端与连接环固定,连接环与弹簧组的端部固定。

所述弹簧组与旋转轴套连接为一体的方式是通过叶片连接为一体;所述叶片的一端固定在旋转轴套上,弹簧组的端部与所述叶片固定。

所述弹簧组与旋转轴套连接为一体的方式是:弹簧组的端部与旋转轴套直接固定。

本发明由于采取以上技术方案,其具有以下优点:

1、流动阻力小。相对于管内插入式螺旋纽带/片/转子类除垢方法,本技术的多头螺旋弹簧与流体的接触面积明显减少,因而阻力明显减低;相对于管内插入式旋转/往复螺旋弹簧除垢方法,由于本技术的多头螺旋弹簧与单头螺旋弹簧相比对流体的阻挡作用减少,而且分段轴向固定可适当减小弹簧丝直径其对流体的阻挡作用减少,因而阻力明显减低。相对于上述现有管内插入式自清洁技术,本分段旋转多头弹簧式自清洁强化换热装置可减少流动阻力20%-40%。

2、清洗和除垢效果佳。相对于螺旋纽带/片/转子类除垢方法和旋转/往复螺旋弹簧除垢方法,本发明的多头螺旋弹簧与换热管内壁面的擦刷频率增加,以及内壁面处的扰流增强,因而具有更好的清洗除垢效果;相对于胶球清洗技术,本发明具有无间断和清洗均匀的特点,因而具有更好的清洗除垢效果。

3、显著强化对流换热。本发明使换热管内近壁面处的流体获得显著的旋转扰流,并且使近壁面处的流体产生旋转的多纵向涡流,从而可显著强化管内对流换热。相对于上述现有螺旋纽带/片/转子类除垢方法和旋转/往复螺旋弹簧除垢方法,本分段旋转多头弹簧式自清洁强化换热装置可使管内换热进一步增强20%-50%。

4、长寿命。本发明由于采用了自旋转多头弹簧和旋转叶轮相结合的结构,自旋转多头弹簧可以获得优良的清洗除垢和强化换热效果,同时旋转叶轮可以在比较低的流体流速条件下使本技术的自旋转转子产生旋转,因而可以在运行工况下以比较低的自旋转速度旋转并且还可以获得比较好的清洗除垢和强化换热效果,延长了自旋转转子的使用寿命。由于流动阻力小以及分段轴向固定,其转动装置的受力小,因而也具有长寿命。

附图说明

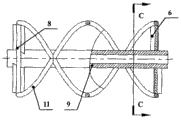

图1是本发明的实施例一的结构示意图;

图2是本发明的实施例一的多头弹簧自旋转转子结构示意图(一);

图3是图2中A-A剖面视图;

图4是本发明的实施例一的多头弹簧自旋转转子结构示意图(二);

图5是本发明的实施例一的多头弹簧自旋转转子结构示意图(三);

图6是本发明的实施例一的多头弹簧自旋转转子结构示意图(四);

图7是图6中B-B剖面视图;

图8是本发明的实施例一的一种三位效果图;

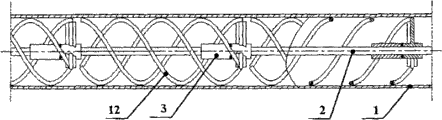

图9是本发明的实施例二的结构示意图;

图10是本发明的实施例二的多头弹簧自旋转转子结构示意图;

图11是图10中C-C剖面视图;

图12是本发明的实施例二的一种三位效果图;

图13是本发明的实施例三的结构示意图;

图14是本发明的实施例三的多头弹簧自旋转转子结构示意图(一);

图15是图14中D-D剖面视图;

图16是本发明的实施例三的多头弹簧自旋转转子结构示意图(二)。

图17是图16中E-E剖面视图

图18是本发明的实施例四的多头弹簧自旋转转子结构示意图(一)

图19是图19中F-F剖面视图

图20是本发明的实施例四的多头弹簧自旋转转子的一种三位效果图

图21是本发明的实施例四的多头弹簧自旋转转子结构示意图(二)

具体实施方式

下面结合附图及实施例对本发明进行详细的描述。

实施例一

如图1所示,本发明的分段旋转多头弹簧式自清洁强化换热装置,包括:安装在换热管1两端的支撑架(图示换热管为剖切后局部示图,支撑架作为常规技术未画出)、两端固定在支撑架上的软轴2、多个套在并固定在软轴2上的轴向定位套3,以及多个套在软轴上并可绕软轴2旋转的自旋转转子4等组成。在图1中所示的剖切局部换热管内有4个自旋转转子4,自旋转子之间可以紧接,也可以有空隙。

轴向定位套3固定在软轴2上,通常紧挨着自旋转转子,轴向定位套3限制了自旋转转子4在软轴2上的轴向移动和弹簧的轴向变形。管内流体在流经自旋转转子4时,流体对自旋转转子4生产作用力,由于轴向定位套3的轴向阻挡和定位,自旋转转子4只能绕软轴2旋转而不能随流体向前运动。每个自旋转转子4在流体的作用下可分别单独绕软轴2旋转,轴向定位套3与自旋转转子4的接触面作为滑动轴承面,承受流体对自旋转转子4的轴向作用力。在管内流体的作用下,自旋转转子4按一定速度旋转,其多头弹簧擦刷换热管内壁以及增强内壁面处的扰流,因而具有好的清洗除垢效果,同时多头弹簧还使换热管内近壁面处的流体获得显著的旋转扰流,并且使近壁面处的流体产生旋转的多纵向涡流,从而可显著强化管内对流换热。本实施例的自旋转转子的结构设计,由于采用了弹簧组和驱动叶轮相结合的结构,自旋转多头弹簧可以获得优良的清洗除垢和强化换热效果,同时驱动叶轮可以在比较低的流体流速条件下使本技术的自旋转转子产生旋转,因而可以在运行工况下以比较低的自旋转速度旋转并且还可以获得比较好的清洗除垢和强化换热效果,延长了自旋转转子的使用寿命。

图2是本发明的实施例一的自旋转转子结构示意图之一,图3是图2的A-A剖面视图。在图2和图3中,5为旋转轴套,6为叶片,7a为弹簧组的弹簧丝,8为连接环,旋转轴套5与叶片6组成旋转驱动叶轮,旋转驱动叶轮的长度短于弹簧组的长度。各零部件的连接,除采用模塑/铸造等方法制造的整体式结构外,还可以采用是粘接/焊接等方法连接。为了增强各零部件的连接强度可以在连接处设置一些加强筋/肋等结构。

本发明的实施例一的自旋转转子,其特征在于:自旋转转子是由连接为一体的弹簧组和旋转驱动叶轮等组成,旋转驱动叶轮在管内流体的驱动下带动与叶轮连接为一体的弹簧组一起产生旋转,从而使换热管内获得清洗除垢和强化换热的效果。

本实施例的自旋转转子的弹簧丝为旋向为单一右旋,也可以是单一左旋,还可以是右旋+左旋的混合旋向。

本实施例的自旋转转子的弹簧的横截面为圆形,也可以为椭圆形或者近似椭圆形,也可以为三角形、四边形和其它多边形以及其倒圆的多边形等;本实施例的自旋转转子的弹簧为丝状结构,也可以为片状结构。

本实施例的自旋转转子的弹簧丝截面的直径(非圆形截面为当量等效圆形截面直径,即相当于截面积相同时的圆形截面直径,简称当量直径)为1.5mm,换热管的内径为23mm,弹簧丝直径与换热管内径的比值为6.5%,其弹簧丝直径与换热管内径比值的取值范围为1%-15%。

本实施例的自旋转转子的弹簧丝的螺距(弹簧丝绕轴一周的轴向距离)为48mm,弹簧丝的螺距与换热管内径之比为2.1。弹簧丝的螺距与换热管内径之比的取值范围为大于等于0.4。

本实施例的自旋转转子的弹簧丝头数为3,也可以是2或者3以上,即自旋转转子的弹簧丝头数大于等于2。本实施例的自旋转转子的弹簧丝的圈数为1;弹簧丝的圈数也可以按不同的运行工况进行设计,一般不多于5圈。

在如图1所示实施例一的分段旋转多头弹簧式自清洁强化换热装置,其轴向定位套的数量可根据不同结构和需要而设置。在如图1所示实施例一中为每一个自旋转转子4设置1个轴向定位套3;也可以为每一个自旋转转子设置几个轴向定位套;或为每几个自旋转转子设置一个轴向定位套。轴向定位套的设置原则是使自旋转转子在正常运行工况条件下按一定转速旋转的情况下还能保证一定的运行寿命。

本实施例的自旋转转子两端各设置一个长度短于弹簧组旋转轴向长度一半的短旋转驱动叶轮,也可以一端(如图4)或者中间设置长度短于弹簧组旋转轴向长度的短旋转驱动叶轮;本实施例的自旋转转子的旋转驱动叶轮为短旋转驱动叶轮结构,旋转驱动叶轮也可以是长旋转驱动叶轮结构,如图5,长旋转驱动叶轮的长度一般长于或等于弹簧组旋转轴向长度,其两端分别通过旋转轴套与弹簧组的两端相对固定。在图5中,6为叶片,9为长旋转轴套,叶片6与长旋转轴套9组成了长旋转驱动叶轮。旋转驱动叶轮数量少的特点是结构比较简单,叶轮数量多的特点是稳定性更佳和驱动力更大。旋转驱动叶轮为短叶轮结构的特点是结构比较简单,旋转驱动叶轮为长叶轮结构的特点是使用寿命长。

本实施例的自旋转转子的制造材料为塑料,也可以是橡胶等其它高分子材料,也可以是不锈钢或者钛合金等金属材料,也可以是复合材料。

图6是本发明的实施例一的自旋转转子的另一种类似的结构的示意图,图7是图6的B-B剖面视图。在图6和图7中,6为叶片,9为旋转轴套,7b为多头弹簧丝,旋转轴套9与叶片6组成旋转驱动叶轮。图6与图5的不同之处在于:在图5中3头弹簧丝与两端的两个连接环连接为一体式结构,然后弹簧组通过叶片6与旋转轴套9连接为一体结构的自旋转转子;而在图6中2头弹簧丝7b与旋转轴套9直接相连接为一体,旋转轴套9与叶片6组成旋转驱动叶轮,弹簧组与旋转驱动叶轮构成了自旋转转子。

图8是本发明的实施例一的一种三位效果图。在图8中,在剖示的部分换热管内有2个自旋转转子,每个自旋转转子设置了一个轴向定位套;自旋转转子是由2个三叶片旋转驱动叶轮和六头弹簧组件组成。

实施例二

图9是本发明的实施例二的结构示意图。在图9中,1为换热管(图示换热管为剖切示图),2为两端被固定的软轴,3为轴向定位套,10为自旋转转子。本实施例与上述实施例的不同之处是:本实施例的自旋转转子为双旋向的网状多头弹簧结构,而实施例一为单旋向的多头弹簧结构。

图10是本发明的实施例二的自旋转转子结构示意图,图11是图10的C-C剖面视图。在图10和图11中,6为旋转叶片,8为连接环,9为旋转轴套,11为双旋向的网状结构的多头弹簧组。旋转轴套9与叶片6组成旋转驱动叶轮。多头弹簧组11为二头左旋和二头右旋弹簧丝组成的双旋向网状结构。多头弹簧组11的两端与连接环8相连,连接环8再与叶片6的一端相连。双旋向的网状结构的多头弹簧组11与连接环8、旋转轴套9和叶片6连接在一起组成多头弹簧转子。

本实施例的自旋转转子为单个的长旋转驱动叶轮结构(一般长旋转驱动叶轮的长度长于弹簧组的旋转轴向长度),也可以是多个短旋转驱动叶轮结构(一般短旋转驱动叶轮的长度短于弹簧组的旋转轴向长度)。本实施例的自旋转转子的每一个弹簧具有相同或者相近螺旋节距,也可以是具有不同螺旋节距。

本本实施例的自旋转转子的网状结构的多头弹簧的相互结合部位为模塑/铸造等方法制造的整体式结构,也可以是多层式结构。多层式网状多头弹簧的交叉接触处,可以通过焊接/粘接等方法连接在一起也可以为不连接在一起,前者牢固后者制造简单。

图12是本发明的实施例二的一种三位效果图。在图12中,在剖示的部分换热管内有2个自旋转转子,每个自旋转转子设置了2个轴向定位套;自旋转转子是由2个三叶片旋转驱动叶轮和多头弹簧组(三头左旋和三头右旋弹簧丝组成的双旋向或网状结构)组成。

实施例三

图13是本发明的实施例三的结构示意图。在图13中,1为换热管(图示换热管为剖切示图),2为两端被固定的软轴,3为轴向定位套,12为自旋转转子。本实施例与上述实施例的不同之处是:本实施例的自旋转转子为多头弹簧的一端连接在旋转轴套上,另一端处于自由状态,而实施例一和实施例二的的多头弹簧的两端均相互连接为一体。本实施例相对于实施例一和实施例二,其流动阻力更小。

图14是本发明的实施例三的自旋转转子结构示意图,图15是图14的D-D剖面视图。在图14和图15中,5为旋转轴套,6为旋转叶片,7c为一端相互连接为一体而另一端处于自由状态的三个弹簧丝,三个弹簧丝通过旋转轴套5连接为一体。旋转轴套5与叶片6组成旋转驱动叶轮。多头弹簧丝7c与旋转轴套5和叶片6连接在一起组成多头弹簧转子。

图16是本发明的实施例三的自旋转转子的另一种类似的结构的示意图,图17是图16的E-E剖面视图。在图16和图17中,5为旋转轴套,6为旋转叶片,7d为三头弹簧丝,其一端通过连接环和叶片连接在旋转轴套上,另一端处于自由状态。图16与图14的不同之处在于:在图16中3头弹簧丝与一端的一个连接环连接为一体式结构,弹簧组通过叶片6与旋转轴套5连接为一体结构的自旋转转子;而在图14中3头弹簧丝7c与旋转轴套5直接相连接为一体,旋转轴套5与叶片6组成旋转驱动叶轮,弹簧组与旋转驱动叶轮构成了自旋转转子。

实施例四

如图18所示,本实施例的弹簧组由四个弹簧组成,在合适的流动条件下,弹簧组的弹簧在管内流体的推动下产生旋转,因而由四个螺旋弹簧与旋转轴套连接组成的结构也构成了旋转驱动叶轮的构成要素,故该种结构既是多头弹簧组件也同时是一种旋转驱动叶轮。图19为图18中的F-F剖面视图。图20为本发明的实施例三的自旋转转子的一种三位效果图。实施例四与上述实施例不同的是,实施例四的弹簧组和旋转轴套共同组成驱动结构。本实施例主要适合于管内流体为较高速流动的场合。本实施例的自旋转转子为单一旋转轴套,也可以为两端各设置一个旋转轴套(如图21)。

以上尽管公开了若干实施例,分段旋转多头弹簧式自清洁强化换热装置的结构是可以变化的,本发明不应受到上述各实施例的限制,凡根据本发明原理进行的等效变换,均不应排除在本发明的保护范围之外。

Claims (10)

1.分段旋转多头弹簧式自清洁强化换热装置,含有固定在换热管两端支撑架上的软轴、套在并固定在软轴上的轴向定位套、套在软轴上并可绕软轴旋转的两个以上的自旋转转子,其特征在于:所述每一个自旋转转子含有可在管内流体驱动下绕所述软轴旋转的至少一个旋转驱动叶轮和弹簧组;所述旋转驱动叶轮含有套在软轴上的旋转轴套,弹簧组与所述旋转轴套连接为一体,并随旋转轴套共同绕软轴旋转;所述弹簧组含有至少两头弹簧,该弹簧组在旋转时对换热管内壁清洗除垢和强化换热;所述弹簧组的弹簧截面的当量直径与换热管内径比值的取值范围为1%-15%;所述弹簧组的弹簧的螺距与换热管内径之比的取值范围为大于等于0.4。

2.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于:所述弹簧组中的弹簧是单旋向结构,或双旋向结构。

3.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于所述弹簧是丝状结构或片状结构。

4.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于:所述弹簧的横截面是圆形、椭圆形、多边形或倒圆多边形。

5.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于:所述自旋转转子含有一个长度短于弹簧组旋转轴向长度的短旋转驱动叶轮,位于弹簧组的任意一端。

6.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于:所述自旋转转子含有两个长度短于弹簧组旋转轴向长度一半的短旋转驱动叶轮,分别位于弹簧组的两端。

7.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于:所述自旋转转子含有一个长度长于或等于弹簧组旋转轴向长度的长旋转驱动叶轮,其两端分别通过旋转轴套与弹簧组的两端连接为一体。

8.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于,所述弹簧组与旋转轴套连接为一体的方式是通过叶片和连接环连接为一体;所述叶片的一端与旋转轴套固定而另一端与连接环固定,连接环与弹簧组的端部固定。

9.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于,所述弹簧组与旋转轴套连接为一体的方式是通过叶片连接为一体;所述叶片的一端固定在旋转轴套上,弹簧组的端部与所述叶片固定。

10.如权利要求1所述的分段旋转多头弹簧式自清洁强化换热装置,其特征在于,所述弹簧组与旋转轴套连接为一体的方式是:弹簧组的端部与旋转轴套直接固定。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN200810117680XA CN101413769B (zh) | 2008-08-04 | 2008-08-04 | 分段旋转多头弹簧式自清洁强化换热装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN200810117680XA CN101413769B (zh) | 2008-08-04 | 2008-08-04 | 分段旋转多头弹簧式自清洁强化换热装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN101413769A CN101413769A (zh) | 2009-04-22 |

| CN101413769B true CN101413769B (zh) | 2010-04-14 |

Family

ID=40594417

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN200810117680XA Expired - Fee Related CN101413769B (zh) | 2008-08-04 | 2008-08-04 | 分段旋转多头弹簧式自清洁强化换热装置 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN101413769B (zh) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102116594B (zh) * | 2009-12-31 | 2012-12-12 | 北京化工大学 | 换热管内径向非对称叶片组合式转子 |

| CN101769697B (zh) * | 2010-03-04 | 2011-09-14 | 清华大学 | 管内拉杆连接扭曲片式自定心清洗除垢元件 |

| CN102151427B (zh) * | 2011-01-25 | 2013-04-03 | 清华大学 | 一种电驱动或混合驱动的内旋转清洁固定网式收集装置 |

| CN102645119B (zh) * | 2012-05-10 | 2013-08-14 | 北京化工大学 | 一种换热管内复合转子 |

| CN102645120A (zh) * | 2012-05-10 | 2012-08-22 | 北京化工大学 | 换热管内低驱动扰流转子 |

| CN104154805A (zh) * | 2014-08-07 | 2014-11-19 | 北京化工大学 | 相间叶片自振荡转子 |

| CN106700370A (zh) * | 2016-12-07 | 2017-05-24 | 重庆渝青机械配件制造有限公司 | 分段式纽带 |

| CN106595383A (zh) * | 2016-12-31 | 2017-04-26 | 上海康恒环境股份有限公司 | 一种基于叶轮扰流效应的凝汽器清洗装置 |

| CN108895885A (zh) * | 2018-07-18 | 2018-11-27 | 芜湖青悠静谧环保科技有限公司 | 一种新型可自洁换热管道 |

| CN110345798A (zh) * | 2019-07-02 | 2019-10-18 | 宁波方太厨具有限公司 | 换热管、热交换器以及燃气热水器 |

| CN110345797A (zh) * | 2019-07-02 | 2019-10-18 | 宁波方太厨具有限公司 | 换热管、热交换器以及燃气热水器 |

-

2008

- 2008-08-04 CN CN200810117680XA patent/CN101413769B/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| CN101413769A (zh) | 2009-04-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101413769B (zh) | 分段旋转多头弹簧式自清洁强化换热装置 | |

| WO2012037745A1 (zh) | 用于换热管的自清洁强化传热装置及其制造方法 | |

| CN106813532A (zh) | 换热管内组合式扰流防垢内插件 | |

| CN103411467A (zh) | 换热管内带扰流芯低驱动转子 | |

| CN101506611A (zh) | 管内自清洁强化传热装置 | |

| CN102128559B (zh) | 换热管内低驱动力自清洁与强化传热转子 | |

| CN202442625U (zh) | 一种洁能管 | |

| CN103217054A (zh) | 换热管内多孔螺旋叶片转子 | |

| CN206695670U (zh) | 换热管内组合式扰流防垢内插件 | |

| CN103225980A (zh) | 换热管内多轴低转速螺旋转子 | |

| CN104764355A (zh) | 换热管内锯齿形螺旋叶片转子 | |

| CN101769697B (zh) | 管内拉杆连接扭曲片式自定心清洗除垢元件 | |

| CN102116594A (zh) | 换热管内径向非对称叶片组合式转子 | |

| CN102102960B (zh) | 换热管内叶片旋向交叉组合式转子 | |

| CN201852506U (zh) | 换热管及管程流体强化传热装置 | |

| CN202281546U (zh) | 一种传热管内楔压式螺旋轮串自动清洗机构 | |

| CN201000303Y (zh) | 传热管内自清洁强化传热的低流阻转子 | |

| CN104279912A (zh) | 一种螺旋纽带装置及其强化换热管 | |

| CN205027195U (zh) | 一种换热管内强化传热与防垢除垢的低流阻转子 | |

| CN102425975B (zh) | 换热管内开槽螺旋叶片转子 | |

| CN102200406A (zh) | 换热管内敞开式挂件和套管限位装置 | |

| CN201628513U (zh) | 换热管内自转式转子连接结构 | |

| CN102645122A (zh) | 换热管内开槽螺旋卷边转子 | |

| CN202582350U (zh) | 换热管内开槽螺旋卷边转子 | |

| CN103411474B (zh) | 换热管内高扰流球形转子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C17 | Cessation of patent right | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20100414 Termination date: 20110804 |