Tartósfolyás

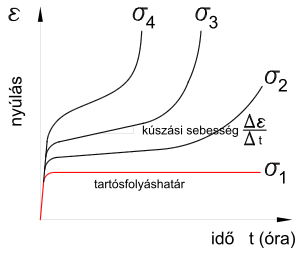

σ_1 = tartósfolyáshatár,

σ_2 = elfogadhatatlanul nagy alakváltozás,

σ_3 és σ_4 = törés

A tartósfolyás vagy kúszás (angolul: creep) az anyagnak az a tulajdonsága, hogy állandóan alakváltozást szenvedjen vagy gátolt alakváltozás esetén az előfeszítés miatt a benne ébredő feszültség állandóan csökkenjen (relaxáció).

A tartósfolyás hosszú ideig tartó olyan terhelés alatt következik be, mely a szakítószilárdságnál és a folyáshatárnál kisebb feszültséget eredményez. A tartósfolyás magasabb hőmérsékleten, az olvadáspont közelében erősebb.

A tartósfolyásnak nagy jelentősége van nagy hőmérsékleten és feszültségszinten működő gépalkatrészek tervezésében és gyártásában.

A károsodás sebessége függ az anyagminőségtől, a terhelés időtartamától, a hőmérséklettől és az alkalmazott terheléstől (feszültségtől). Az anyagban ébredő feszültség és időtartama olyan nagy lehet, hogy az alkatrész többé nem képes megfelelni funkciójának – például egy turbinalapát a tartósfolyás következtében annyira megnyúlhat, hogy a lapát éle és a turbinaház közötti kis hézag eltűnik, a lapát besúrol, ami lapáttöréshez vezet. A mérsékelt tartósfolyás betonnál néha kívánatos is, mivel csökkenti a szerkezeten belüli feszültségeket, melyek egyébként törést okoznának.

Jellemzői

[szerkesztés]A tartósfolyást nem követi azonnali törés, hanem az anyag állandóan csekély alakváltozást szenved és hosszabb idő telik el, amíg eltörik. A töréshez tartozó feszültség a szakítószilárdságnál jóval alacsonyabb. A tartósfolyás tehát az anyag időfüggő alakváltozása.

Tartósfolyásra az anyag olvadáspontja abszolút hőmérsékletének mintegy felétől felfelé kell számolni. Ez a viselkedés fontossá teszi számbavételét nagy hőmérsékleten üzemelő berendezéseknél és gépeknél, mint például atom- és hőerőműveknél, sugárhajtású repülőgépek hajtóműveinél, hőcserélőknél stb. Szénacélok folyáshatára a hőmérséklet függvényében kismértékű emelkedés után csökken. A tartósfolyáshatáruk is csökken, de rohamosabban, mint a folyáshatár. Kb. 350 °C-nál száll a tartósfolyáshatár a folyáshatár alá. Ötvözött acéloknál ez a hőmérséklet magasabb, mintegy 450 °C.[1] Könnyűfém ötvözeteknél a tartósfolyáshatár alacsonyabb a kisebb olvadáspont miatt.

Hagyományos hőerőművek túlhevített gőzének hőmérséklete 560-600 °C, gőznyomása pedig 24 MPa vagy még nagyobb értéket is elér. A sugárhajtóművek turbinalapátjainál a hőmérséklet az 1000 °C-ot is eléri, és a lapátokra a gyors forgás miatt jelentős centrifugális erő is hat. Emiatt a tartósfolyás tanulmányozása és mechanizmusának megértése alapvetően fontos.

Gyakorlatilag minden anyag tartósfolyásnak van kitéve megfelelő hőmérsékleten. Alacsony olvadáspontú fémek, műanyagok már szobahőmérsékleten is tartósfolyást szenvednek. A legtöbb forrasztóanyag (ón) és a régi ólomból készült vízvezeték-cső tartósan folyik. Az üveg 500 °C környékén kezd tartósan folyni.

A tartósfolyás szakaszai

[szerkesztés]Kezdetben a nyúlás sebessége csökken a nyúlás növekedésével (illetve az idő múlásával). Ezt a szakaszt hívják elsődleges kúszásnak. Ezután a nyúlási sebesség elérhet egy minimális értéket és közel állandó lehet. Ezt másodlagos kúszásnak hívják. Ez az a szakasz, melynek lefolyása a leginkább tisztázott. A „tartósfolyási nyúlás sebességén” általában ennek a szakasznak a sebességét értik. Ennek a sebességnek a feszültségtől való függése a kúszási mechanizmustól függ. A harmadlagos kúszás szakaszában a kúszási sebesség exponenciálisan nő a nyúlás függvényében.

A kúszás mechanizmusa

[szerkesztés]Általános kúszási egyenlet

[szerkesztés]Az általános kúszási egyenlet:

ahol C az anyagminőségtől és a kúszási mechanizmustól függő állandó, m és b a kúszási mechanizmustól függő kitevő, Q a kúszási mechanizmus aktivációs energiája, az alkalmazott feszültség, d az anyag szemcsenagysága, k a Boltzmann-állandó és T a hőmérséklet.

Diszlokációs kúszás

[szerkesztés]A nyírási rugalmassági modulushoz képest nagy feszültségeken a kúszást a diszlokációk mozgása szabja meg. Ha egy anyagban feszültség ébred, képlékeny alakváltozás lép fel benne a csúszási síkokban a diszlokációk elmozdulása következtében. A diszlokációs kúszásnál , m = 4-6 és b=0. Ezért a diszlokációs kúszás erősen függ az alkalmazott feszültségtől, de nincs rá hatással a szemcsenagyság.

Néhány anyagnak rendkívül nagy kitevője van (), és ezt a , "küszöbfeszültség" bevezetésével magyarázzák, mely alatt nem mérhető tartósfolyás. A módosított egyenlet:

ahol az , és konvencionális mechanizmussal magyarázható, (így ).

Nabarro–Herring-kúszás

[szerkesztés]A Nabarro–Herring-kúszás a diffúzió okozta kúszás egy formája. Az N–H-kúszás folyamán atomok diffundálnak a rácson keresztül a szemcsék megnyúlását okozva a feszültség tengelye irányában. A Nabarro–Herring-kúszásnál k az atomoknak a rácson keresztül történő diffúziós együtthatójuktól függ, , m=1 és b=2. Ennélfogva kevéssé függ a feszültségtől és közepesen a szemcsenagyságtól: a kúszási sebesség csökken a szemcsenagyság növekedésével.

A Nabarro–Herring-kúszás erősen függ a hőmérséklettől. A diffúziós egyenlet általános alakja:

Alkalmazások

[szerkesztés]A tartósfolyásnak atomerőművek tervezésénél különösen nagy szerepe van, mert a kúszási sebességet a nagyenergiájú részecskék besugárzása jelentősen növeli.

Hőerőművek tartós folyás szempontjából kritikus alkatrészeinek (például a turbinaházak nagy átmérőjű csavarjainak) méreteit időszakosan ellenőrzik, és meghatározott maradó nyúlásértéknél lecserélik. Erre azért van szükség, mert a tartósfolyás előrehaladása nemcsak az időnek és a feszültségszintnek függvénye adott anyagnál, hanem a hőmérsékletnek is, és a megengedett hőmérséklet akár kismértékű túllépése is veszélyes maradó alakváltozást okozhat.

A New York-i Világkereskedelmi Központ összeomlása is részben tartósfolyás következménye volt.

Jegyzetek

[szerkesztés]- ↑ Pattantyús Gépész- és Villamosmérnökök Kézikönyve 2. kötet. Műszaki Könyvkiadó, Budapest, 1961.

Külső hivatkozások

[szerkesztés]- Deformation-Mechanism Maps, The Plasticity and Creep of Metals and Ceramics Archiválva 2008. július 27-i dátummal a Wayback Machine-ben

- NIST WTC Briefing Archiválva 2005. szeptember 10-i dátummal a Wayback Machine-ben

- Creep Analysis Research Group – Politecnico di Torino Archiválva 2016. május 14-i dátummal at the Portuguese Web Archive