RU2539127C1 - Thermal control method of grade of ore, and device for its implementation - Google Patents

Thermal control method of grade of ore, and device for its implementation Download PDFInfo

- Publication number

- RU2539127C1 RU2539127C1 RU2013136884/28A RU2013136884A RU2539127C1 RU 2539127 C1 RU2539127 C1 RU 2539127C1 RU 2013136884/28 A RU2013136884/28 A RU 2013136884/28A RU 2013136884 A RU2013136884 A RU 2013136884A RU 2539127 C1 RU2539127 C1 RU 2539127C1

- Authority

- RU

- Russia

- Prior art keywords

- ore

- metal

- unit

- conveyor

- temperature field

- Prior art date

Links

Images

Landscapes

- Radiation Pyrometers (AREA)

- Investigating Or Analyzing Materials Using Thermal Means (AREA)

Abstract

Description

Область техникиTechnical field

Изобретение относится к области измерительной техники и может быть использовано для автоматического определения концентрации металла в руде на основе контроля распределения температурного поля руды в процессе перемещения сосуды по транспортеру конвейера для переработки.The invention relates to the field of measuring technology and can be used to automatically determine the concentration of metal in ore based on the control of the distribution of the temperature field of the ore in the process of moving the vessels along the conveyor conveyor for processing.

Уровень техникиState of the art

Все большую роль в современной промышленности играют металлургические производства, основная задача которых состоит на фоне износа основных средств в выпуске металла с максимальной производительностью и высокой энергоэффективностью.Metallurgical production is playing an increasing role in modern industry, the main task of which is against the backdrop of wear and tear of fixed assets in metal production with maximum productivity and high energy efficiency.

В связи с этим все большую роль играют методы повышения концентрации руды перед ее переработкой.In this regard, methods of increasing the concentration of ore before its processing play an increasingly important role.

Известен способ определения количественного содержания благородных металлов в горных породах и отвалах горнорудного производства (патент РФ №2425363).A known method for determining the quantitative content of precious metals in rocks and dumps of mining production (RF patent No. 2425363).

Способ заключается в кислотном разложении пробы, отделении, высушивании и сплавлении нерастворимого остатка с пероксидом натрия, выщелачивании полученного после сплавления сплава 2 н. соляной кислотой, концентрировании золота и элементов платиновой группы (ЭПГ) из объединенного раствора на комплексообразующем сорбенте и анализе суспензии методом атомно-абсорбционной спектрометрии.The method consists in acid decomposition of the sample, separation, drying and fusion of the insoluble residue with sodium peroxide, leaching of the 2N alloy obtained after alloying. hydrochloric acid, the concentration of gold and elements of the platinum group (EPG) from the combined solution on a complexing sorbent and analysis of the suspension by atomic absorption spectrometry.

Данный способ обладает достаточной точностью определения состава металла, но применим только в лабораторных условиях для выборочного анализа руды.This method has sufficient accuracy to determine the composition of the metal, but is applicable only in laboratory conditions for selective analysis of ore.

Наиболее близким к заявленному является способ термографической кусковой сепарации сырья (варианты) и устройство для его осуществления (варианты) (патент РФ №2326738).Closest to the claimed is a method of thermographic lump separation of raw materials (options) and a device for its implementation (options) (RF patent No. 2326738).

Данный способ заключается в следующем.This method is as follows.

Кусок, содержащий полезный компонент и пустую породу, подвергают облучению электромагнитным полем сверхвысокой частоты (СВЧ) в течение определенного времени с определенной частотой, фиксируют с помощью термографической системы тепловую картинку после прекращения облучения и до или после прекращения затухания теплообменных процессов между компонентами контролируемого куска, по которой определяют среднюю температуру, по математическим зависимостям определяют массовую долю полезного компонента в куске, объемный коэффициент концентрации полезного компонента в куске, коэффициент объемного заполнения полезного компонента, по полученным результатам осуществляют разделение сырья на потоки.A piece containing a useful component and waste rock is subjected to irradiation with an electromagnetic field of superhigh frequency (microwave) for a certain time at a certain frequency, a thermal image is fixed using a thermographic system after the exposure is stopped and before or after the attenuation of the heat transfer processes between the components of the controlled piece, which determine the average temperature, by mathematical dependencies determine the mass fraction of the useful component in the piece, the volumetric coefficient of the useful component in the piece, the coefficient of volumetric filling of the useful component, according to the results obtained, the raw materials are divided into flows.

Недостатки данного способа следующие:The disadvantages of this method are as follows:

1. Биологическая опасность для обслуживающего персонала в связи с использованием мощного СВЧ излучения.1. Biological hazard for staff in connection with the use of powerful microwave radiation.

2. Возможность контроля только небольшого объема руды в связи с ограниченными размерами СВЧ-антенны.2. The ability to control only a small amount of ore due to the limited size of the microwave antenna.

3. Малая производительность контроля: метод применим для отдельных кусков руды.3. Low control performance: the method is applicable to individual pieces of ore.

4. Трудности в использовании в условиях производства из-за небольшой производительности контроля.4. Difficulties in use in the production environment due to the small control performance.

Поэтому на сегодняшний день имеется потребность в создании усовершенствованного способа контроля содержания металла в руде, свободного от перечисленных недостатков, который может применяться на практике для различных руд с использованием простого и точного оборудования.Therefore, today there is a need to create an improved method for controlling the metal content in ore, free from the above disadvantages, which can be applied in practice for various ores using simple and accurate equipment.

Принципиально подход к решению подобных задач стал возможен с развитием средств диагностики, основанных на регистрации и анализе температурных полей поверхности контролируемого объекта. Наиболее заметные результаты появились в последнее десятилетие.Fundamentally, an approach to solving such problems became possible with the development of diagnostic tools based on registration and analysis of the temperature fields of the surface of a controlled object. The most notable results have appeared in the last decade.

Это связано с:It's connected with:

1. Появлением современных технологий, основанных на использовании портативной тепловизионной техники (например, О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002; Будадин О.Н., Вавилов В.П., Абрамова Е.В. Тепловой контроль. Диагностика безопасности. Под общей редакцией академика РАН Клюева В.В. - М.: Издательский дом Спектр, 2011, 171 с.; Салихов З.Г., Будадин О.Н., Ишметьев Е.Н. Инженерные основы теплового контроля. Опыт промышленного применения - М.: ИД МИСиС, 2008, - 476 с.;1. The advent of modern technologies based on the use of portable thermal imaging equipment (for example, ON Budadin and others. Thermal non-destructive testing of products. M., Nauka, 2002; Budadin ON, Vavilov VP, Abramova E. B. Thermal control. Safety diagnostics. Under the general editorship of academician of the Russian Academy of Sciences V.V. Klyuev - M .: Publishing house Spektr, 2011, 171 pp .; Salikhov ZG, Budadin ON, Ishmetyev EN Engineering the basics of thermal control. Experience in industrial applications - M .: ID MISiS, 2008, - 476 p .;

2. Созданием современного математического аппарата (там же, позволяющего решать прямые и обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения дефектов) к дефектометрии (распознавания внутренних дефектов, определения их характеристик и оценки остаточного ресурса изделий).2. The creation of a modern mathematical apparatus (in the same place, which makes it possible to solve direct and inverse problems of unsteady heat transfer, which made it possible to switch from flaw detection (defect detection) to defectometry (recognition of internal defects, determination of their characteristics and assessment of the residual life of products).

Имеются неоднократные попытки решить указанную выше проблему различными способами. Однако это не приводило к желаемым результатам. Это связано с рядом причин.There are repeated attempts to solve the above problem in various ways. However, this did not lead to the desired results. There are several reasons for this.

1. Большинство известных способов основано на химических реакциях, используются в лабораторных условиях и не применимо в условиях реального производства1. Most of the known methods are based on chemical reactions, are used in laboratory conditions and are not applicable in real production conditions.

2. Некоторые методы опасны с точки зрения техники безопасности (используют достаточно мощное СВЧ излучение), для оператора - дефектоскописта.2. Some methods are dangerous from the point of view of safety measures (they use quite powerful microwave radiation), for the operator - a flaw detector.

Сущность изобретенияSUMMARY OF THE INVENTION

Задача, на решение которой направлено изобретение, состоит в разработке способа и устройства для определения концентрации руды в металле в процессе реального металлургического производства.The problem to which the invention is directed, is to develop a method and device for determining the concentration of ore in a metal in the process of real metallurgical production.

Технический результат заключается в обеспечении достоверного определения содержания (концентрации) металла в руде в производственных условиях (в процессе перемещения руды на транспортере конвейера).The technical result consists in providing a reliable determination of the content (concentration) of metal in the ore under production conditions (in the process of moving ore on the conveyor conveyor).

Дополнительный технический результат состоит в автоматическом управлении концентрацией руды для обеспечения максимальной эффективности процесса плавки.An additional technical result is the automatic control of the ore concentration to ensure maximum efficiency of the smelting process.

Технический результат достигается за счет того, что в способе определения содержания металла в руде, заключающемся в том, что руду подвергают облучению, регистрируют температурное поле после прекращения облучения и после прекращения затухания теплообменных процессов между компонентами руды, определяют среднюю температуру и затем определяют содержание металла в руде,The technical result is achieved due to the fact that in the method for determining the metal content in the ore, consisting in the fact that the ore is irradiated, the temperature field is recorded after the irradiation is stopped and after the attenuation of the heat exchange processes between the ore components is stopped, the average temperature is determined and then the metal content is determined in ore

перед проведением контроля содержания металла в руде по конвейеру пропускают руду без примесей металла (0% содержания металла),before monitoring the metal content in the ore, the conveyor passes ore without metal impurities (0% metal content),

в процессе перемещения руды ее непрерывно нагревают мощностью «Р» площадным источником теплового (инфракрасного) излучения, при этом:in the process of moving ore, it is continuously heated with a power of "P" as an areal source of thermal (infrared) radiation, while:

- ширина источника превышает ширину конвейера, по которому перемещается руда,- the width of the source exceeds the width of the conveyor along which the ore moves,

- мощность источника излучения «P», скорость перемещения конвейера «V» и время нагрева «tн» связаны соотношением обеспечения оптимального среднего значения температуры «T0ср» нагрева руды по регистрируемой площади с координатами (x, y):- the power of the radiation source "P", the conveyor speed "V" and the heating time "t n " are related by the ratio of ensuring the optimal average temperature "T0 cf " of ore heating over the recorded area with coordinates (x, y):

T0ср=f(P, V, τзад, tн),T0 cf = f (P, V, τ ass , t n ),

где функциональная зависимость f(P, V, τзад, tн) определяется на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы. Одновременно с самой функциональной зависимостью в процессе расчетов определялись численные значения параметров: P, V, τзад, tн.where the functional dependence f (P, V, τ ass , t n ) is determined based on the solution of the unsteady heat equation. In the book of O.N. Budadin et al. Thermal non-destructive testing of products. M., Nauka, 2002, on pages 39-47, the solution of this equation is described in detail and a brief description of the corresponding computer program is given. Simultaneously with the functional dependence itself, in the calculation process, the numerical values of the parameters were determined: P, V, τ ass , t n .

В описанном теоретическом обосновании способа использовалась программа расчета, указанная выше.In the described theoretical justification of the method, the calculation program mentioned above was used.

Таким образом, оптимальность «Т0ср» параметрами теплового возбуждения (P, V, τзад, tн), должна соответствовать динамическому температурному диапазону тепловизионной системы при ее настройке перед проведением контроля и максимальной температуре нагрева руды на конвейере.Thus, the optimality of “T0 sr ” by the parameters of thermal excitation (P, V, τ back , t n ) should correspond to the dynamic temperature range of the thermal imaging system when it is adjusted before monitoring and the maximum temperature of ore heating on the conveyor.

Через время (τзад) после окончания нагрева измеряют среднее значение температуры по нагретой поверхности руды без содержания металла - (T1ср).After a time (τ backside) after heating was measured the average temperature of the heated surface of the metal content of the ore without - (T1 avg).

Время τзад определяется с использованием вышеназванных литературных источников из условия обеспечения прогрева руды по всей толщине слоя с погрешностью не более (δ). Определение этой величины проводилось в соответствии с книгой О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47.The time τ ass is determined using the above literature from the condition of ensuring the heating of ore over the entire thickness of the layer with an error of no more (δ). The determination of this value was carried out in accordance with the book of O.N. Budadin et al. Thermal non-destructive testing of products. M., Science, 2002, on pages 39-47.

На основании проведенных измерений формируют градуировочную кривуюBased on the measurements, a calibration curve is formed

Δ=f1(Тср-T1ср), гдеΔ = f 1 (T sr -T1 sr ), where

Δ - % содержания металла в руде,Δ -% metal content in ore,

Tср - среднее значение температуры поверхности руды, содержащей металл - (Δ· %).T cf - the average temperature of the surface of the ore containing metal - (Δ ·%).

Величина Тср определяется перед проведением контроля либо экспериментально на основе контроля калибровочных смесей в соответствии с пп.2, 3 (калибровочные смеси - смеси с известным содержанием металла), либо теоретически, на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы. В описанном ниже теоретическом и экспериментальном обосновании предлагаемого метода использовалась программа расчета, указанная выше. Cf. quantity T is determined before the control or experimentally on the basis of calibration mixtures control according to

Далее на конвейер непрерывно поступает руда, содержащая металл.Further, ore containing metal is continuously fed to the conveyor.

Через время (τзад) измеряют на каждом кадре (i), формируемом тепловизионной аппаратурой, среднее значение температуры Tcpi.After a time (τ backside) is measured on each frame (i), the formed thermal imaging apparatus, the average temperature T cpi.

Измеряют величину (Tcpi-T1ср).Measure the value (T cpi -T1 sr ).

На основании градуировочной кривой, используя величину (Tcpi-T1ср), определяют процентное содержание металла в руде.Based on the calibration curve, using the value (T cpi -T1 sr ), determine the percentage of metal in the ore.

Технический результат усиливается за счет того, что регистрацию температурного поля руды с металлом осуществляют бесконтактно с помощью тепловизионной системы.The technical result is enhanced due to the fact that the registration of the temperature field of ore with metal is carried out non-contact using a thermal imaging system.

Пространственный период регистрации температурного поля определяют путем решения системы уравнений:The spatial period of registration of the temperature field is determined by solving a system of equations:

где Δxдmin, Δyдmin - геометрические размеры температурного отклика от минимального куска руды.where Δx dmin , Δy dmin - geometric dimensions of the temperature response from the minimum piece of ore.

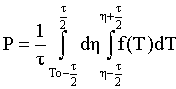

Оптимальный интервал последовательной регистрации и анализа температурного поля T(x, y)i (τ) определяют путем решения уравненияThe optimal interval for sequential registration and analysis of the temperature field T (x, y) i (τ) is determined by solving the equation

f(T) - плотности распределения длительности во времени информационного сигнала,f (T) - density distribution of the duration in time of the information signal,

τ - временной интервала измерения,τ - time interval of measurement,

P - вероятность пропуска информационного сигнала,P is the probability of missing an information signal,

T0 - временная разрешающая способность измерительных датчиков.T 0 is the temporal resolution of the measuring sensors.

Дополнительный технический результат достигается за счет того, что диапазон размеров кусков руды, начиная с минимального размера (Δxдmin, Δyдmin), определяют решая систему уравнений:An additional technical result is achieved due to the fact that the range of sizes of pieces of ore, starting from the minimum size (Δ x dmin , Δy dmin ), is determined by solving the system of equations:

гдеWhere

δ - вероятность того, что (Δxдi, Δyдi)≥(Δxдmin, Δyдmin)δ is the probability that (Δx di , Δy di ) ≥ (Δx dmin , Δy dmin )

p(ΔXi) - функция распределения величин Δхдi, Δyдi.p (ΔX i ) is the distribution function of the quantities Δx di , Δy di .

Технический результат в части устройства обеспечивается тем, что в устройстве для определения содержания металла в руде, содержащем устройство подачи руды, установку для облучения руды, средства регистрации и вычислительное устройство, средство подачи руды выполнено в виде конвейера, установка для облучения руды выполнена в виде площадного источника теплового излучения, при этом дополнительно введены:The technical result in terms of the device is ensured by the fact that in the device for determining the metal content in the ore containing the ore supply device, an ore irradiation unit, recording means and a computing device, the ore supply means is made in the form of a conveyor, the ore irradiation unit is made in the form of heat radiation source, while additionally introduced:

датчик скорости перемещения конвейера,conveyor speed sensor,

датчик расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой,a distance sensor between the end point of heating by an area source of thermal radiation and the point of registration of the temperature field by the thermal imaging system,

датчик размера площадного источника теплового излучения,size sensor of the area source of thermal radiation,

блок регистрации температурного поля,temperature field registration unit,

блок задания режимов работы,unit for setting operating modes,

электронный блок определения T1ср,electronic unit for determining T1 avg ,

микропроцессорный блок построения градуировочной кривой, электронный блок определения Tcpi,microprocessor unit for constructing a calibration curve, electronic unit for determining T cpi ,

электронный блок определения процентного содержания металла в руде, тепловизионная система, датчик расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой, датчик размера площадного источника теплового излучения, датчик скорости перемещения конвейера и источник теплового излучения установлены вблизи конвейера с возможностью получения соответствующей информации и нагрева руды соответственно,an electronic unit for determining the percentage of metal in ore, a thermal imaging system, a distance sensor between the end point of heating by an area source of thermal radiation and a temperature field registration point by a thermal imaging system, a size sensor of an area source of thermal radiation, a conveyor speed sensor and a thermal radiation source are installed near the conveyor with the possibility obtaining relevant information and heating the ore, respectively,

выходы датчика расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой, датчика размера площадного источника теплового излучения, датчика скорости перемещения конвейера и источника теплового излучения подключены соответственно к первому-четвертому входам микропроцессорного блока построения градуировочной кривой,the outputs of the distance sensor between the end point of heating by an area source of thermal radiation and the registration point of the temperature field by the thermal imaging system, the size sensor of the area source of thermal radiation, the conveyor speed sensor and the source of thermal radiation are connected respectively to the first or fourth inputs of the microprocessor unit for constructing the calibration curve,

выход тепловизионной системы подключен к входу блока регистрации температурного поля,the output of the thermal imaging system is connected to the input of the temperature field registration unit,

выход блока регистрации температурного поля подключен к входу блока задания режимов работы,the output of the temperature field registration unit is connected to the input of the operation mode setting unit,

первый выход блока задания режимов работы подключен через электронный блок определения T1ср - к пятому входу микропроцессорного блока построения градуировочной кривой,the first output of the unit for setting the operating modes is connected through the electronic unit for determining T1 cf - to the fifth input of the microprocessor unit for constructing the calibration curve,

второй выход блока задания режимов работы подключен к входу электронного блока определения Tcpi,the second output of the unit for setting operating modes is connected to the input of the electronic unit for determining T cpi ,

выход электронного блока определения Tcpi подключен к входу электронного блока определения процентного содержания металла в руде, ко второму входу которого подключен выход микропроцессорного блока построения градуировочной кривой.the output of the electronic unit for determining T cpi is connected to the input of the electronic unit for determining the percentage of metal in ore, to the second input of which the output of the microprocessor unit for constructing the calibration curve is connected.

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:The invention and the possibility of achieving a technical result will be more clear from the following description with reference to the position of the drawings, where:

фиг.1 приведена структурная схема устройства,figure 1 shows the structural diagram of the device,

фиг 2 приведены графики результатов теоретических исследований,Fig 2 shows graphs of the results of theoretical studies,

фиг.3 приведены градуировочные кривые,figure 3 shows the calibration curves

фиг.4 приведена термограмма поверхности нагретой руды,figure 4 shows a thermogram of the surface of the heated ore,

фиг.5 приведена градуировочная кривая, полученная по результатам экспериментальных исследований,figure 5 shows the calibration curve obtained by the results of experimental studies,

фиг.6 приведен график погрешности определение содержания металла в руде от величины содержания металла,6 is a graph of the error in determining the metal content in ore from the value of the metal content,

фиг.7 приведены фотографии устройство теплового контроля концентрации металлической руды.Fig.7 shows photographs of a device for thermal control of the concentration of metal ore.

На приведенных фигурах приняты следующие обозначения:In the above figures, the following notation:

1 - конвейер с рудой,1 - conveyor with ore,

2 - тепловизионная система,2 - thermal imaging system,

3 - площадный источник теплового излучения,3 - areal source of thermal radiation,

4 - датчик скорости ковейера,4 - sensor speed carpet,

5 - датчик расстояния,5 - distance sensor,

6 - датчик размера нагреваемого участка площадным источником теплового (инфракрасного) излучения,6 - sensor size of the heated area by an area source of thermal (infrared) radiation,

7 - блок регистрации,7 - registration unit,

8 - электронный блок задания режимов работы (коммутатор),8 - electronic unit for setting operating modes (switch),

9 - электронный блок определения T1ср (сумматор №1),9 - electronic unit for determining T1 avg (adder No. 1),

10 - микропроцессорный блок построения градуировочной кривой,10 - microprocessor unit for constructing a calibration curve,

11 - электронный блок определения Tcpi (сумматор №2),11 is an electronic unit for determining T cpi (adder No. 2),

12 - электронный блок сравнения - определение процентного содержания металла в руде,12 - electronic comparison unit - determining the percentage of metal in ore,

13 - устройство теплового контроля концентрации металлической руды, включающее блоки: 4-12.13 - a device for thermal control of the concentration of metal ore, including blocks: 4-12.

P - мощность нагрева,P is the heating power,

V - скорость перемещения конвейера с рудой,V is the speed of movement of the conveyor with ore,

Lзад - расстояние между окончанием нагрева и регистрацией температурного поля,L ass - the distance between the end of heating and registration of the temperature field,

Тзад - время перемещения конвейера между окончанием нагрева и регистрацией температурного поля,T ass - the time of movement of the conveyor between the end of heating and registration of the temperature field,

Lн - размер нагреваемого участка руды,L n - the size of the heated ore section,

τн - время перемещения конвейера в области нагреваемого участка.τ n - the time of movement of the conveyor in the region of the heated area.

Предпочтительный вариант осуществления изобретенияPreferred Embodiment

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, а система управления (выключением/включением) системы нагружения построена на стандартных релейных системах (см., например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010). В качестве тепловизионного устройства (2) используются тепловизоры фирмы FLIR, ИРТИС-2000 или аналогичные по техническим характеристикам. Способ заключается в следующем.All used electronic components are built on the basis of standard microprocessor circuits and microprocessor assemblies with reprogrammable memory devices, and the control system (on / off) of the loading system is built on standard relay systems (see, for example, Ugryumov EP Digital circuitry: a training manual for universities - 3rd ed. revised and supplemented - St. Petersburg: - BHV-Petersburg, 2010). As a thermal imaging device (2), thermal imagers from FLIR, IRTIS-2000 or similar in technical characteristics are used. The method is as follows.

Примеси металла в руде увеличивают интегральную теплопроводность смеси руды и металла (под интегральной теплопроводностью понимают среднюю теплопроводность по толщине смеси). Поэтому температура нагрева смеси будет зависеть от концентрации металла. Таким образом, измеряя температуру поверхности и зная градуировочную кривую (зависимость температуры от концентрации металла в руде), по значению температуры можно определить величину концентрации металла.Impurities of metal in ore increase the integral thermal conductivity of a mixture of ore and metal (by integral thermal conductivity is meant the average thermal conductivity over the thickness of the mixture). Therefore, the heating temperature of the mixture will depend on the concentration of the metal. Thus, by measuring the surface temperature and knowing the calibration curve (temperature dependence on the concentration of metal in ore), the value of the metal concentration can be determined from the temperature value.

Способ осуществляют следующим образомThe method is as follows

1. Перед проведением контроля содержания металла в руде по конвейеру пропускают руду без примесей металла (0% содержания металла).1. Before monitoring the metal content in the ore, ore without metal impurities is passed through a conveyor (0% metal content).

2. В процессе перемещения руды ее непрерывно нагревают мощностью «Р» площадным источником теплового (инфракрасного) излучения, при этом:2. In the process of moving the ore, it is continuously heated with a power of "P" as an area source of thermal (infrared) radiation, while:

- ширина источника превышает ширину конвейера, по которому перемещается руда,- the width of the source exceeds the width of the conveyor along which the ore moves,

- мощность источника излучения «P», скорость перемещения конвейера «V» и время нагрева «tн» связаны соотношением обеспечения оптимального среднего значения температуры «T0ср» нагрева руды по регистрируемой площади с координатами (x, y):- the power of the radiation source "P", the conveyor speed "V" and the heating time "t n " are related by the ratio of ensuring the optimal average temperature "T0 cf " of ore heating over the recorded area with coordinates (x, y):

T0cp=f(P, V, τзад, tн),T0 cp = f (P, V, τ ass , t n ),

где функциональная зависимость f(P, V, tн) определяется на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы. В описанном ниже теоретическом и экспериментальном обосновании способа использовалась программа расчета, указанная выше.where the functional dependence f (P, V, t n ) is determined based on the solution of the unsteady heat equation. In the book of O.N. Budadin et al. Thermal non-destructive testing of products. M., Nauka, 2002, on pages 39-47, the solution of this equation is described in detail and a brief description of the corresponding computer program is given. In the theoretical and experimental substantiation of the method described below, the calculation program indicated above was used.

Таким образом, оптимальность «Т0ср» параметрами теплового возбуждения (Р, V, τзад, tн), должна соответствовать динамическому температурному диапазону тепловизионной системы при ее настройке перед проведением контроля и максимальной температуре нагрева руды на конвейере, см. в книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, где на стр.68-87 подробно описаны методические аспекты выбора оптимальных связей между температурой контролируемой поверхности (в данном случае «Т0ср») и параметрами технических средств: характеристиками тепловизионной аппаратуры, мощностью источника нагрева. Данная величина необходима для правильного выбора температурного диапазона тепловизионной аппаратуры.Thus, the optimality of “T0 sr ” by the parameters of thermal excitation (P, V, τ back , t n ) should correspond to the dynamic temperature range of the thermal imaging system when it is adjusted before monitoring and the maximum temperature of ore heating on the conveyor, see book O. N. Budadin et al. Thermal non-destructive testing of products. M., Nauka, 2002, where on pages 68-87 describes in detail the methodological aspects of choosing the optimal relationship between the temperature of the controlled surface (in this case, "T0 sr ") and the parameters of the technical means: the characteristics of the thermal imaging equipment, the power of the heating source. This value is necessary for the correct selection of the temperature range of thermal imaging equipment.

3. Через время (τзад) после окончания нагрева измеряют среднее значение температуры по нагретой поверхности руды без содержания металла - (Т1ср).3. After time (τ back ) after the end of heating, measure the average temperature over the heated surface of the ore without metal content - (T1 sr ).

τзад - интервал времени между окончанием нагрева и временем регистрации температурного поля.τ ass - the time interval between the end of heating and the time of registration of the temperature field.

Данный интервал времени определяется на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы.This time interval is determined based on the solution of the non-stationary heat equation. In the book of O.N. Budadin et al. Thermal non-destructive testing of products. M., Nauka, 2002, on pages 39-47, the solution of this equation is described in detail and a brief description of the corresponding computer program is given.

4. На основании проведенных измерений формируют градуировочную кривую:4. Based on the measurements, a calibration curve is formed:

Δ=f1(Тср-Т1ср), гдеΔ = f 1 (T sr -T1 sr ), where

Δ - % содержания металла в руде,Δ -% metal content in ore,

Тср - среднее значение температуры поверхности руды, содержащей металл - (Δ %).T cf - the average temperature of the surface of the ore containing metal - (Δ%).

Величина Tср определяется перед проведением контроля либо экспериментально на основе контроля калибровочных смесей в соответствии с пп.2, 3 (калибровочные смеси - смеси с известным содержанием металла), либо теоретически, на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М, Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы. В описанном ниже теоретическом и экспериментальном обосновании предлагаемого метода использовалась программа расчета, указанная выше.The value of T cf is determined before control is carried out either experimentally based on the control of calibration mixtures in accordance with

5. Далее на конвейер непрерывно поступает руда, содержащая металл.5. Further, ore containing metal is continuously fed to the conveyor.

6. Через время (τзад) измеряют на каждом кадре (i) среднее значение температуры Tcpi.6. Through time (τ back ), the average temperature T cpi is measured on each frame (i).

7. Определяют величину (Тсрi-T1ср).7. Determine the value (T sr- T1 sr ).

8. На основании градуировочной кривой, используя величину (Тсрi-Т1ср), определяют процентное содержание металла в руде.8. On the basis of the calibration curve, using the value (T sr- T1 sr ), determine the percentage of metal in the ore.

9. Регистрацию температурного поля конструкции осуществляют бесконтактно с помощью тепловизионной системы.9. The registration of the temperature field of the structure is carried out non-contact using a thermal imaging system.

10. Пространственный период регистрации температурного поля определяют путем решения системы уравнений:10. The spatial period of registration of the temperature field is determined by solving a system of equations:

где Δxдmin, Δyдmin - геометрические размеры температурного отклика от минимального куска руды.where Δx dmin , Δy dmin - geometric dimensions of the temperature response from the minimum piece of ore.

11. Оптимальный интервал последовательной регистрации и анализа температурного поля T(x, y)i (τ) определяют путем решения уравнения11. The optimal interval for sequential registration and analysis of the temperature field T (x, y) i (τ) is determined by solving the equation

f(T) - плотности распределения длительности во времени информационного сигнала,f (T) - density distribution of the duration in time of the information signal,

τ - временной интервал измерения,τ is the measurement time interval,

P - вероятность пропуска информационного сигнала,P is the probability of missing an information signal,

T0 - временная разрешающая способность измерительных датчиков.T 0 is the temporal resolution of the measuring sensors.

11. Диапазон размеров кусков руды начиная с минимального размера (Δxдmin, Δyдmin), определяют решая систему уравнений:11. The range of sizes of pieces of ore starting from the minimum size (Δ x dmin , Δy dmin ), determine by solving the system of equations:

гдеWhere

δ - вероятность того, что (Δxдi, Δyдi)≥(Δxдmin, Δyдmin),δ is the probability that (Δx di , Δy di ) ≥ (Δx dmin , Δy dmin ),

p(ΔXi) - функция распределения величин Δxдi, Δyдi.p (ΔX i ) is the distribution function of the quantities Δx di , Δy di .

Технический результат в части устройства обеспечивается тем, что устройство термографической кусковой сепарации сырья (патент №2326738) дополнительно снабжено:The technical result in terms of the device is ensured by the fact that the device for thermographic lump separation of raw materials (patent No. 2326738) is additionally equipped with:

- площадным источником теплового (инфракрасного) излучения мощностью «P» 3,- areal source of thermal (infrared) radiation with a power of "P" 3,

- датчиком 4 скорости V перемещения конвейера 1,-

- датчиком расстояния - Lзад=Vxτзад - 5 между окончанием нагрева площадным источником теплового (инфракрасного) излучения мощностью «» 3 и регистрацией температурного поля T(x, y) тепловизионной системой 2,- distance sensor - L back = Vxτ back - 5 between the end of heating by an area source of thermal (infrared) radiation with a power of "" 3 and registration of the temperature field T (x, y) with the

- датчиком 6 размера площадного источника теплового (инфракрасного) излучения:- a

Lн=Vxτн,L n = Vxτ n ,

- блоком регистрации 7 температурного поля T(x, y),-

- блоком 8 задания режимов работы,-

- электронным блоком 9 определения T1ср,- an

- микропроцессорным блоком 10 построения градуировочной кривой,-

- электронным блоком 11 определения Tcpi,- an

- электронным блоком сравнения 12 - определения процентного содержания металла в руде.- electronic comparison unit 12 - determine the percentage of metal in ore.

При этом входы тепловизионной системы 1, датчика расстояния - Lзад=Vxτзад - 5, датчика 6 размера площадного источника теплового (инфракрасного) излучения, датчика 4 скорости V перемещения конвейера и источника теплового (инфракрасного) излучения 3 связаны с конвейером, выходы датчиков расстояния - Lзад=Vxτзад - 5 размера площадного источника теплового (инфракрасного) излучения 6, скорости V перемещения конвейера 4 и источника теплового (инфракрасного) излучения 3 подключены, соответственно, к 1, 2, 3, 4 входам блока 10, выход тепловизионной системы 2 подключен к входу блока регистрации 7 температурного поля T(x, y), выход блока регистрации 7 температурного поля T(x, y) подключен к входу блока 8 задания режимов работы, 1-й выход блока 8 задания режимов работы подключен к входу блока 9, 2-й выход блока 8 подключен к входу блока 11 определения Tcpi, выход блока 9 подключен к 5-му входу микропроцессорного блока 10, выход блока 11 определения Tcpi подключен к входу электронного блока сравнения 12 - определения процентного содержания металла в руде, к второму входу которого подключен выход блока микропроцессорного блока 10 построения градуировочной кривой.In this case, the inputs of the thermal imaging system 1, the distance sensor - L back = Vxτ back - 5, the sensor 6 size of the areal source of thermal (infrared) radiation, the sensor 4 speed V of the conveyor and the source of thermal (infrared) radiation 3 are connected to the conveyor, the outputs of the distance sensors - L ass = Vxτ ass - 5 sizes of the area source of thermal (infrared) radiation 6, the speed V of the conveyor 4 and the source of thermal (infrared) radiation 3 are connected, respectively, to the 1, 2, 3, 4 inputs of block 10, the output of the thermal imaging system 2 p it is connected to the input of the registration unit 7 of the temperature field T (x, y), the output of the registration unit 7 of the temperature field T (x, y) is connected to the input of unit 8 for setting operating modes, the 1st output of unit 8 for setting operating modes is connected to the input of unit 9 , The 2nd output of block 8 is connected to the input of block 11 for determining T cpi , the output of block 9 is connected to the 5th input of microprocessor block 10, the output of block 11 for determining T cpi is connected to the input of electronic block 12 for determining the percentage of metal in ore, to the second input of which the output of the unit is microprocessor-connected a unit 10 for constructing a calibration curve.

Устройство работает следующим образом.The device operates as follows.

На первом этапе по конвейеру 1 пропускают руду без примеси металла. Конвейер перемещается со скоростью «V». Осуществляют нагрев руды источником 3 в течение времени «τн» или на расстоянии «Lн». Нагретый участок руды через время «τзад» или расстояния «Lзад» поступает в поле зрения тепловизионной системы 2. Тепловизионной системой 2 регистрируется температурное поле T(x, y) в пределах поля зрения, которое через блок задания режимов 8 (коммутатор) поступает в электронный блок 9 - сумматор, где осуществляется определение величины T1ср - средней температуры поверхности руды без примеси металла в области поля обзора тепловизионной системы по формулеAt the first stage, ore is passed through

T1cp=(1/N)ΣT(x, y)j,T1 cp = (1 / N) ΣT (x, y) j ,

где N - количество точек измерения температуры в области поля обзора,where N is the number of temperature measurement points in the field of view,

j - номер точки измерения температуры в области поля обзора,j is the number of the temperature measurement point in the field of view,

Σ - знак суммы.Σ is the sign of the sum.

Значение Т1ср из блока 9 передается в микропроцессорный блок 10. Одновременно в блок 10 поступают сигналы с блоков: 4 - о величине скорости перемещения конвейера, 5 - о величине расстояния - Lзад=Vxτзад, 6 - размер площадного источника теплового (инфракрасного) излучения, 3 - мощность нагрева источником теплового (инфракрасного) излучения. В блоке 10 на основе имеющейся реперной точки «T1ср» на основе математических моделей, изложенных в вышеприведенных источниках, определяется градуировочная кривая, т.е. зависимостьThe value of T1 cf from

Δ=f1(Tср-T1ср).Δ = f 1 (T av- T1 av ).

Здесь величина Tср корректируется по отношению к T1ср (т.е. при Δ=0) и далее на основе математических моделей рассчитывается при различных значениях Δ. Ниже в разделе «исследования» будет приведен вид этой зависимости.Here, the value of T cf is adjusted with respect to T1 cf (i.e., when Δ = 0) and then, based on mathematical models, it is calculated for various values of Δ. Below in the “research” section, a view of this dependence will be given.

После ее определения градуировочная кривая из блока 10 передается в электронный блок сравнения 12.After its determination, the calibration curve from

После определения градуировочной кривой блок 8 переключается в режим контроля. Величина T(x, y) из блока 7 поступает в блок 11 - сумматор, где осуществляется определение величины Tcpi с заданным периодом по формулеAfter determining the calibration curve, block 8 switches to control mode. The value of T (x, y) from

Tcpi=(1/N)ΣZT(x, y)ji.T cpi = (1 / N) ΣZT (x, y) ji .

Оптимальный интервал последовательной регистрации и анализа температурного поля T(x, y)i (τ) определяют путем решения уравненияThe optimal interval for sequential registration and analysis of the temperature field T (x, y) i (τ) is determined by solving the equation

f(T) - плотности распределения длительности во времени информационного сигнала,f (T) - density distribution of the duration in time of the information signal,

τ - временной интервал измерения,τ is the measurement time interval,

P - вероятность пропуска информационного сигналаP - probability of skipping the information signal

T0 - временная разрешающая способность измерительных датчиков.T 0 is the temporal resolution of the measuring sensors.

Величина Tcpi из блока 11 поступает в блок 12, где производится вычисление величины (Тсpi-T1ср) и ее сравнение с градуировочной кривой. В результате определяется величина Δ - содержание металла в руде, т.е. решается задача, поставленная в данном патенте - определение содержания металла в руде в производственных условиях.The value of T cpi from

Обоснование предложенного способа проводилось теоретическим способом и экспериментально.The justification of the proposed method was carried out theoretically and experimentally.

Рассмотрим теоретические исследования способа.Consider the theoretical study of the method.

На основе методов математического моделирования, изложенных в литературеBased on the methods of mathematical modeling described in the literature

1. О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002.1. O.N. Budadin et al. Thermal non-destructive testing of products. M., Science, 2002.

2. Будадин О.Н., Вавилов В.П., Абрамова Е.В. Тепловой контроль. Диагностика безопасности. Под общей редакцией академика РАН Клюева В.В. - М.: Издательский дом Спектр, 2011, 171 с.2. Budadin O.N., Vavilov V.P., Abramova E.V. Thermal control. Safety diagnostics. Under the general editorship of academician of the RAS V.V. Klyuev - M .: Publishing house Spektr, 2011, 171 p.

3. Салихов З.Г., Будадин О.Н., Ишметьев Е.Н. Инженерные основы теплового контроля. Опыт промышленного применения - М.: ИД МИСиС, 2008, - 476 с.3. Salikhov Z. G., Budadin O. N., Ishmetyev E. N. Engineering basics of thermal control. Experience in industrial application - M .: ID MISiS, 2008, - 476 p.

Построена математическая модель процесса теплового контроля, используемая в настоящем изобретении.A mathematical model of the thermal control process used in the present invention is constructed.

На основании математической модели определены тепловые режимы контроля руды.Based on the mathematical model, the thermal conditions of ore control are determined.

На фиг.2, в качестве примера, приведены некоторые графики результатов теоретических исследований.Figure 2, as an example, shows some graphs of the results of theoretical studies.

На фиг.3, в качестве примера, приведены некоторые градуировочные кривые, построенные по результатам теоретических исследований.Figure 3, as an example, shows some calibration curves, constructed according to the results of theoretical studies.

Если допустить, что разрешающая температурная способность тепловизионной техники в производственных условиях составляет, в среднем 0,5 град, то из полученных результатов видно, что метод позволяет определять концентрацию металла в руде с погрешностью не более 0,8%, что вполне достаточно для практического использования.If we assume that the resolving temperature ability of thermal imaging equipment under production conditions is, on average, 0.5 degrees, then from the obtained results it can be seen that the method allows determining the concentration of metal in ore with an error of not more than 0.8%, which is quite enough for practical use .

Экспериментальные исследования проводились в соответствии с приведенным выше описанием. Для упрощения эксперимента без снижения погрешности получаемых результатов экспериментальные исследования проводились на неподвижном конвейере.Experimental studies were carried out in accordance with the above description. To simplify the experiment without reducing the error of the obtained results, the experimental studies were carried out on a fixed conveyor.

Порядок экспериментальных работ был следующим.The order of the experimental work was as follows.

На поверхность насыпали руду без содержания металла. Далее руду нагревали в течение 15°C инфракрасным излучением мощностью P=50 кВт/м2. Через 10-12°C регистрировали температурное поле. На фиг.4 приведена термограмма руды без содержания металла. Средняя температура поверхности T1ср=81°C.Metal-free ore was poured onto the surface. Next, the ore was heated for 15 ° C with infrared radiation with a power of P = 50 kW / m 2 . After 10-12 ° C, the temperature field was recorded. Figure 4 shows a thermogram of ore without metal content. Average surface temperature T1 avg = 81 ° C.

Далее, на основе этой средней температуры определялась градуировочная кривая (фиг.5).Further, based on this average temperature, a calibration curve was determined (FIG. 5).

Далее в руду подмешивали металл (от 1% до 10%) и регистрировали температурное поле поверхности и на основании градуировочной кривой определяли содержание металла в руде и сравнивали это определяемое значение с фактическим содержанием. По результатам сравнения определяли относительную погрешность метода (µ).Then metal was mixed into the ore (from 1% to 10%) and the surface temperature field was recorded and the metal content in the ore was determined on the basis of the calibration curve and this determined value was compared with the actual content. Based on the comparison results, the relative error of the method (μ) was determined.

µ=|Δ-Δ0|×100%/Δ0, здесьµ = | Δ-Δ 0 | × 100% / Δ 0 , here

Δ0 - реальное содержание металла в руде,Δ 0 - the actual metal content in the ore,

Δ - содержание металла в руде, определенное в соответствии с предлагаемым способом.Δ is the metal content in the ore, determined in accordance with the proposed method.

На фиг.6 приведен график погрешности определения содержания металла в руде от величины содержания металла.Figure 6 shows a graph of the error in determining the metal content in ore from the value of the metal content.

Из фиг.6 видно, что максимальная погрешность определения содержания металла в руде не превышает 0,73%, что полностью подтверждается теоретическими исследованиями.From Fig.6 it is seen that the maximum error in determining the metal content in the ore does not exceed 0.73%, which is fully confirmed by theoretical studies.

Результаты исследований и сравнение результатов экспериментальных исследований со способом контроля, принятым в качестве ближайшего аналога, приведены в таблице 1.The research results and a comparison of the results of experimental studies with the control method adopted as the closest analogue are shown in table 1.

Способ имеет следующие преимущества:The method has the following advantages:

- обеспечивает контроль в реальных условиях эксплуатации,- provides control in real operating conditions,

- позволяет повысить достоверность результатов контроля, ориентировочно, от 3 до 10 раз,- allows you to increase the reliability of the control results, tentatively, from 3 to 10 times,

- позволяет повысить надежность эксплуатации системы контроля,- improves the reliability of the control system,

- позволяет повысить эффективность металлургических процессов.- improves the efficiency of metallurgical processes.

Claims (6)

перед проведением контроля содержания металла в руде по конвейеру пропускают руду без примесей металла,

в процессе перемещения руды ее непрерывно нагревают мощностью P площадным источником теплового излучения, ширина которого превышает ширину конвейера,

через время τзад после окончания нагрева измеряют среднее значение температуры по нагретой поверхности руды без содержания металла - (T1ср),

на основании проведенных измерений формируют градуировочную кривую:

Δ=f1(Tcp-T1cp),

где Δ - % содержания металла в руде, Тср - среднее значение температуры поверхности руды, содержащей металл - (Δ %),

далее на конвейер непрерывно подают руду, содержащую металл, нагревают мощностью P,

через время τзад измеряют на каждом кадре i видеоизображения температурного поля среднее значение температуры Tcpi,

определяют величину Tcpi-T1ср,

на основании градуировочной кривой, используя величину (Tcpi-T1ср) определяют процентное содержание металла в руде.1. The method of determining the metal content in the ore, which consists in the fact that the ore is irradiated, the temperature field is recorded after the irradiation is stopped and after the cessation of heat transfer processes between the ore components, the average temperature is determined and then the metal content in the ore is determined, characterized in that

before monitoring the metal content in the ore, ore is passed through the conveyor without metal impurities,

in the process of moving the ore, it is continuously heated with power P by an areal source of thermal radiation, the width of which exceeds the width of the conveyor,

after time τ ass after the end of heating measure the average temperature on the heated surface of the ore without metal content - (T1 sr ),

based on the measurements form a calibration curve:

Δ = f 1 (T cp -T1 cp ),

where Δ -% metal content in the ore, cf. T - average surface temperature of an ore containing the metal - (Δ%),

then ore containing metal is continuously fed to the conveyor, heated by power P,

after time τ, the backside is measured on each frame i of the video image of the temperature field, the average temperature T cpi ,

determine the value of T cpi -T1 cf ,

on the basis of the calibration curve, using the value (T cpi -T1 sr ) determine the percentage of metal in the ore.

где Δxдmin, Δyдmin - геометрические размеры температурного отклика от минимального куска руды.3. The method according to claim 1, characterized in that the spatial period of registration of the temperature field is determined by solving a system of equations:

where Δx dmin , Δy dmin - geometric dimensions of the temperature response from the minimum piece of ore.

где f(T) - плотности распределения длительности во времени информационного сигнала,

τ - временной интервала измерения,

P - вероятность пропуска информационного сигнала,

T0 - временная разрешающая способность измерительных датчиков.4. The method according to claim 1, characterized in that the optimal interval for sequential registration and analysis of the temperature field T (x, y) i (τ) is determined by solving the equation

where f (T) is the distribution density of the duration in time of the information signal,

τ - time interval of measurement,

P is the probability of missing an information signal,

T 0 is the temporal resolution of the measuring sensors.

где δ - вероятность того, что (Δxдi, Δyдi)≥(Δxдmin, Δyдmin),

p(ΔXi) - функция распределения величин Δхдi, Δyдi.5. The method according to claim 1, characterized in that the size range of the ore pieces, starting with the minimum size (Δx dmin , Δy dmin ), is determined by solving the system of equations:

where δ is the probability that (Δx di , Δy di ) ≥ (Δx dmin , Δy dmin ),

p (ΔX i ) is the distribution function of the quantities Δx di , Δy di .

датчик скорости перемещения конвейера,

датчик расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой,

датчик размера площадного источника теплового излучения,

блок регистрации температурного поля,

блок задания режимов работы,

электронный блок определения T1ср,

микропроцессорный блок построения градуировочной кривой,

электронный блок определения Tcpi,

электронный блок определения процентного содержания металла в руде,

тепловизионная система, датчик расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой, датчик размера площадного источника теплового излучения, датчик скорости перемещения конвейера и источник теплового излучения установлены вблизи конвейера с возможностью получения соответствующей информации и нагрева руды соответственно,

выходы датчика расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой, датчика размера площадного источника теплового излучения, датчика скорости перемещения конвейера и источника теплового излучения подключены соответственно к первому-четвертому входам микропроцессорного блока построения градуировочной кривой,

выход тепловизионной системы подключен к входу блока регистрации температурного поля,

выход блока регистрации температурного поля подключен к входу блока задания режимов работы,

первый выход блока задания режимов работы подключен через электронный блок определения T1ср - к пятому входу микропроцессорного блока построения градуировочной кривой,

второй выход блока задания режимов работы подключен к входу электронного блока определения Tcpi,

выход электронного блока определения Tcpi подключен к входу электронного блока определения процентного содержания металла в руде, ко второму входу которого подключен выход микропроцессорного блока построения градуировочной кривой. 6. A device for determining the metal content in ore, containing an ore supply device, an ore irradiation unit, recording means and a computing device, characterized in that the ore supply means is made in the form of a conveyor, the ore irradiation unit is made in the form of an areal source of thermal radiation, additionally introduced:

conveyor speed sensor,

a distance sensor between the end point of heating by an area source of thermal radiation and the point of registration of the temperature field by the thermal imaging system,

size sensor of the area source of thermal radiation,

temperature field registration unit,

unit for setting operating modes,

electronic unit for determining T1 avg ,

microprocessor unit for constructing a calibration curve,

electronic unit for determining T cpi ,

electronic unit for determining the percentage of metal in ore,

a thermal imaging system, a distance sensor between the end point of heating by an area source of heat radiation and a temperature field registration point by a thermal imaging system, a size sensor of an area source of heat radiation, a conveyor speed sensor and a source of heat radiation are installed near the conveyor with the possibility of obtaining relevant information and ore heating, respectively

the outputs of the distance sensor between the end point of heating by an area source of thermal radiation and the registration point of the temperature field by the thermal imaging system, the size sensor of the area source of thermal radiation, the conveyor speed sensor and the source of thermal radiation are connected respectively to the first or fourth inputs of the microprocessor unit for constructing the calibration curve

the output of the thermal imaging system is connected to the input of the temperature field registration unit,

the output of the temperature field registration unit is connected to the input of the operation mode setting unit,

the first output of the unit for setting the operating modes is connected through the electronic unit for determining T1 cf - to the fifth input of the microprocessor unit for constructing the calibration curve,

the second output of the unit for setting operating modes is connected to the input of the electronic unit for determining T cpi ,

the output of the electronic unit for determining T cpi is connected to the input of the electronic unit for determining the percentage of metal in ore, to the second input of which the output of the microprocessor unit for constructing the calibration curve is connected.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2013136884/28A RU2539127C1 (en) | 2013-08-07 | 2013-08-07 | Thermal control method of grade of ore, and device for its implementation |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2013136884/28A RU2539127C1 (en) | 2013-08-07 | 2013-08-07 | Thermal control method of grade of ore, and device for its implementation |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2539127C1 true RU2539127C1 (en) | 2015-01-10 |

| RU2013136884A RU2013136884A (en) | 2015-02-20 |

Family

ID=53281850

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2013136884/28A RU2539127C1 (en) | 2013-08-07 | 2013-08-07 | Thermal control method of grade of ore, and device for its implementation |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2539127C1 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2616438C1 (en) * | 2016-05-23 | 2017-04-14 | Открытое акционерное общество Центральный научно-исследовательский институт специального машиностроения | Method of thermal controlling composite materials |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2076146A (en) * | 1980-01-25 | 1981-11-25 | Gunsons Sortex Mineral & Autom | Method and Apparatus for Sorting |

| WO2008046136A1 (en) * | 2006-10-16 | 2008-04-24 | Technological Resources Pty. Limited | Sorting mined material |

| RU2326738C2 (en) * | 2004-06-01 | 2008-06-20 | Володымыр Мыхайловыч Волошин | Method of thermographic raw materials lump separation (variants) and device for its implementation (variants) |

| WO2010028446A1 (en) * | 2008-09-11 | 2010-03-18 | Technological Resources Pty. Limited | Sorting mined material |

| RU124193U1 (en) * | 2012-08-17 | 2013-01-20 | Андрей Сергеевич Никоноров | RADIATOR TERMOGRAPHIC SEPARATION DEVICE |

-

2013

- 2013-08-07 RU RU2013136884/28A patent/RU2539127C1/en not_active IP Right Cessation

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB2076146A (en) * | 1980-01-25 | 1981-11-25 | Gunsons Sortex Mineral & Autom | Method and Apparatus for Sorting |

| RU2326738C2 (en) * | 2004-06-01 | 2008-06-20 | Володымыр Мыхайловыч Волошин | Method of thermographic raw materials lump separation (variants) and device for its implementation (variants) |

| WO2008046136A1 (en) * | 2006-10-16 | 2008-04-24 | Technological Resources Pty. Limited | Sorting mined material |

| WO2010028446A1 (en) * | 2008-09-11 | 2010-03-18 | Technological Resources Pty. Limited | Sorting mined material |

| RU124193U1 (en) * | 2012-08-17 | 2013-01-20 | Андрей Сергеевич Никоноров | RADIATOR TERMOGRAPHIC SEPARATION DEVICE |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2616438C1 (en) * | 2016-05-23 | 2017-04-14 | Открытое акционерное общество Центральный научно-исследовательский институт специального машиностроения | Method of thermal controlling composite materials |

Also Published As

| Publication number | Publication date |

|---|---|

| RU2013136884A (en) | 2015-02-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Khajehzadeh et al. | On-stream and quantitative mineral identification of tailing slurries using LIBS technique | |

| Bhusarapu et al. | Solids flow mapping in a gas–solid riser: Mean holdup and velocity fields | |

| US7541557B2 (en) | Method for thermographic lump separation of raw material (variants) and device for carrying out said method (variants) | |

| McMurtrey et al. | Mechanism of dislocation channel-induced irradiation assisted stress corrosion crack initiation in austenitic stainless steel | |

| CN103471535A (en) | Method using photographic density value to measure homogeneous material thickness | |

| Eskina et al. | Direct precise determination of Pd, Pt and Rh in spent automobile catalysts solution by high-resolution continuum source graphite furnace atomic absorption spectrometry | |

| CN104914130A (en) | Small particle coke gasification reactivity determination method and small particle coke gasification reactivity determination apparatus | |

| RU2539127C1 (en) | Thermal control method of grade of ore, and device for its implementation | |

| Suh et al. | Effect of deformation histories on texture evolution during equal-and dissimilar-channel angular pressing | |

| CN105938098A (en) | Rock soil ignition loss prediction method and system based on laser-induced breakdown spectroscopy | |

| Yang et al. | Research on application of on-line melting in-situ visual inspection of iron ore powder based on Faster R-CNN | |

| Liu et al. | Experimental profiles of lateral mixing of feed particles in a three‐dimensional fluidized bed | |

| De Baere et al. | Determination of mineral dissolution regimes using flow-through time-resolved analysis (FT-TRA) and numerical simulation | |

| Fu et al. | Simulation and quantitative study of cracks in 304 stainless steel under natural magnetization field | |

| Jo et al. | Modeling and Simulation of Steel Rolling with Microstructure Evolution: An Overview | |

| CN111886364B (en) | Pickling device and method for operating pickling device | |

| Thurley | Automated, on-line, calibration-free, particle size measurement using 3D profile data | |

| CN109632854B (en) | Massive uranium ore multi-element online X fluorescence analyzer with double detection structures | |

| Bailer-Jones et al. | Prediction of deformed and annealed microstructures using Bayesian neural networks and Gaussian processes | |

| Lim et al. | On-line bulk elemental analysis in the resource industries using neutron-gamma techniques | |

| Vorkov et al. | On the identification of a loading scheme in large radius air bending | |

| Mustafa et al. | Non-destructive Crack Detection Methodologies in Green Compacts: An Overview | |

| JP4686924B2 (en) | Thickness measuring method, thickness measuring device and thickness control method for hot rolled steel sheet | |

| Lee et al. | Image segmentation for automatic detection and detectability evaluation of thinning defects using LSM-based induction thermography | |

| Benzerrouk | Active and passive thermography for the detection of defects in green-state powdermetallic compacts |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20150808 |