KR20180068335A - 냉각 구조물을 갖는 스퍼터 타겟 배킹 플레이트 어셈블리 - Google Patents

냉각 구조물을 갖는 스퍼터 타겟 배킹 플레이트 어셈블리 Download PDFInfo

- Publication number

- KR20180068335A KR20180068335A KR1020187015544A KR20187015544A KR20180068335A KR 20180068335 A KR20180068335 A KR 20180068335A KR 1020187015544 A KR1020187015544 A KR 1020187015544A KR 20187015544 A KR20187015544 A KR 20187015544A KR 20180068335 A KR20180068335 A KR 20180068335A

- Authority

- KR

- South Korea

- Prior art keywords

- backing plate

- forming

- flow

- barriers

- cooling

- Prior art date

Links

- 238000001816 cooling Methods 0.000 title description 99

- 239000000463 material Substances 0.000 claims abstract description 170

- 238000000034 method Methods 0.000 claims abstract description 112

- 230000004888 barrier function Effects 0.000 claims abstract description 82

- 230000008569 process Effects 0.000 claims abstract description 26

- 238000003475 lamination Methods 0.000 claims abstract description 24

- 239000000109 continuous material Substances 0.000 claims abstract description 13

- 238000005477 sputtering target Methods 0.000 claims description 80

- 239000012809 cooling fluid Substances 0.000 claims description 36

- 239000007788 liquid Substances 0.000 claims description 29

- 238000004519 manufacturing process Methods 0.000 claims description 17

- 239000012530 fluid Substances 0.000 claims description 16

- 229910045601 alloy Inorganic materials 0.000 claims description 15

- 239000000956 alloy Substances 0.000 claims description 15

- 229910052782 aluminium Inorganic materials 0.000 claims description 8

- 229910052719 titanium Inorganic materials 0.000 claims description 8

- 229910052802 copper Inorganic materials 0.000 claims description 7

- 229910052715 tantalum Inorganic materials 0.000 claims description 7

- 229910052721 tungsten Inorganic materials 0.000 claims description 7

- 229910052759 nickel Inorganic materials 0.000 claims description 6

- 229910052804 chromium Inorganic materials 0.000 claims description 5

- 238000004891 communication Methods 0.000 claims description 5

- 229910000831 Steel Inorganic materials 0.000 claims description 4

- 239000010959 steel Substances 0.000 claims description 4

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 claims description 2

- 229910052796 boron Inorganic materials 0.000 claims description 2

- 230000001427 coherent effect Effects 0.000 claims description 2

- 239000000843 powder Substances 0.000 description 44

- 229910052751 metal Inorganic materials 0.000 description 31

- 239000002184 metal Substances 0.000 description 31

- 238000005240 physical vapour deposition Methods 0.000 description 18

- 238000000151 deposition Methods 0.000 description 17

- 238000004544 sputter deposition Methods 0.000 description 16

- 238000002844 melting Methods 0.000 description 15

- 230000008018 melting Effects 0.000 description 15

- 239000011230 binding agent Substances 0.000 description 13

- 230000008021 deposition Effects 0.000 description 13

- 230000004927 fusion Effects 0.000 description 11

- 238000003754 machining Methods 0.000 description 11

- 238000012545 processing Methods 0.000 description 11

- 238000004140 cleaning Methods 0.000 description 10

- 238000013461 design Methods 0.000 description 10

- 238000005498 polishing Methods 0.000 description 10

- 239000007787 solid Substances 0.000 description 8

- 239000000758 substrate Substances 0.000 description 8

- 238000005516 engineering process Methods 0.000 description 7

- 230000008901 benefit Effects 0.000 description 6

- 238000001513 hot isostatic pressing Methods 0.000 description 6

- 239000013077 target material Substances 0.000 description 6

- 239000010936 titanium Substances 0.000 description 6

- 235000012431 wafers Nutrition 0.000 description 6

- 230000000712 assembly Effects 0.000 description 5

- 238000000429 assembly Methods 0.000 description 5

- 239000010949 copper Substances 0.000 description 5

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 5

- 239000000853 adhesive Substances 0.000 description 4

- 230000001070 adhesive effect Effects 0.000 description 4

- 239000002131 composite material Substances 0.000 description 4

- 238000005137 deposition process Methods 0.000 description 4

- 238000010894 electron beam technology Methods 0.000 description 4

- 239000011888 foil Substances 0.000 description 4

- 238000005304 joining Methods 0.000 description 4

- 150000002739 metals Chemical class 0.000 description 4

- 239000004033 plastic Substances 0.000 description 4

- 229910010271 silicon carbide Inorganic materials 0.000 description 4

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 4

- 238000003466 welding Methods 0.000 description 4

- 229910000906 Bronze Inorganic materials 0.000 description 3

- 229920000049 Carbon (fiber) Polymers 0.000 description 3

- 239000010974 bronze Substances 0.000 description 3

- 239000004917 carbon fiber Substances 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 3

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical compound [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 description 3

- 230000008878 coupling Effects 0.000 description 3

- 238000010168 coupling process Methods 0.000 description 3

- 238000005859 coupling reaction Methods 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 230000007547 defect Effects 0.000 description 3

- 238000010438 heat treatment Methods 0.000 description 3

- 239000000155 melt Substances 0.000 description 3

- 230000000704 physical effect Effects 0.000 description 3

- 238000005096 rolling process Methods 0.000 description 3

- 238000005476 soldering Methods 0.000 description 3

- 239000007858 starting material Substances 0.000 description 3

- 230000035882 stress Effects 0.000 description 3

- 239000010409 thin film Substances 0.000 description 3

- 239000000654 additive Substances 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 238000005452 bending Methods 0.000 description 2

- 238000005219 brazing Methods 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 238000003486 chemical etching Methods 0.000 description 2

- 239000013078 crystal Substances 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 238000011049 filling Methods 0.000 description 2

- 239000010408 film Substances 0.000 description 2

- 238000005242 forging Methods 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- 229910001092 metal group alloy Inorganic materials 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 238000003801 milling Methods 0.000 description 2

- 238000001953 recrystallisation Methods 0.000 description 2

- 230000002787 reinforcement Effects 0.000 description 2

- 239000004065 semiconductor Substances 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 238000010146 3D printing Methods 0.000 description 1

- 229910018072 Al 2 O 3 Inorganic materials 0.000 description 1

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical group [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 1

- BUGBHKTXTAQXES-UHFFFAOYSA-N Selenium Chemical compound [Se] BUGBHKTXTAQXES-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- QCWXUUIWCKQGHC-UHFFFAOYSA-N Zirconium Chemical compound [Zr] QCWXUUIWCKQGHC-UHFFFAOYSA-N 0.000 description 1

- 238000007792 addition Methods 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 238000000149 argon plasma sintering Methods 0.000 description 1

- 239000010953 base metal Substances 0.000 description 1

- 229910052810 boron oxide Inorganic materials 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000002860 competitive effect Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- JKWMSGQKBLHBQQ-UHFFFAOYSA-N diboron trioxide Chemical compound O=BOB=O JKWMSGQKBLHBQQ-UHFFFAOYSA-N 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 229910052732 germanium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 229910052735 hafnium Inorganic materials 0.000 description 1

- VBJZVLUMGGDVMO-UHFFFAOYSA-N hafnium atom Chemical compound [Hf] VBJZVLUMGGDVMO-UHFFFAOYSA-N 0.000 description 1

- 230000017525 heat dissipation Effects 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 238000012804 iterative process Methods 0.000 description 1

- 238000004372 laser cladding Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 229910052758 niobium Inorganic materials 0.000 description 1

- 239000010955 niobium Substances 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000002294 plasma sputter deposition Methods 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000008439 repair process Effects 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 229910052711 selenium Inorganic materials 0.000 description 1

- 239000011669 selenium Substances 0.000 description 1

- 238000005245 sintering Methods 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 230000007847 structural defect Effects 0.000 description 1

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 1

- 230000008646 thermal stress Effects 0.000 description 1

- 230000000930 thermomechanical effect Effects 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 1

- 239000010937 tungsten Substances 0.000 description 1

- 229910052720 vanadium Inorganic materials 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

- 229910052726 zirconium Inorganic materials 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/02631—Physical deposition at reduced pressure, e.g. MBE, sputtering, evaporation

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01J—ELECTRIC DISCHARGE TUBES OR DISCHARGE LAMPS

- H01J37/00—Discharge tubes with provision for introducing objects or material to be exposed to the discharge, e.g. for the purpose of examination or processing thereof

- H01J37/32—Gas-filled discharge tubes

- H01J37/34—Gas-filled discharge tubes operating with cathodic sputtering

- H01J37/3411—Constructional aspects of the reactor

- H01J37/3435—Target holders (includes backing plates and endblocks)

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F5/00—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product

- B22F5/10—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product of articles with cavities or holes, not otherwise provided for in the preceding subgroups

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y10/00—Processes of additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y70/00—Materials specially adapted for additive manufacturing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B33—ADDITIVE MANUFACTURING TECHNOLOGY

- B33Y—ADDITIVE MANUFACTURING, i.e. MANUFACTURING OF THREE-DIMENSIONAL [3-D] OBJECTS BY ADDITIVE DEPOSITION, ADDITIVE AGGLOMERATION OR ADDITIVE LAYERING, e.g. BY 3-D PRINTING, STEREOLITHOGRAPHY OR SELECTIVE LASER SINTERING

- B33Y80/00—Products made by additive manufacturing

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

- C23C14/3407—Cathode assembly for sputtering apparatus, e.g. Target

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02107—Forming insulating materials on a substrate

- H01L21/02225—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer

- H01L21/0226—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process

- H01L21/02263—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase

- H01L21/02266—Forming insulating materials on a substrate characterised by the process for the formation of the insulating layer formation by a deposition process deposition from the gas or vapour phase deposition by physical ablation of a target, e.g. sputtering, reactive sputtering, physical vapour deposition or pulsed laser deposition

-

- H01L21/203—

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K15/00—Electron-beam welding or cutting

- B23K15/0046—Welding

- B23K15/0086—Welding welding for purposes other than joining, e.g. built-up welding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K26/00—Working by laser beam, e.g. welding, cutting or boring

- B23K26/34—Laser welding for purposes other than joining

- B23K26/342—Build-up welding

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/25—Process efficiency

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Physics & Mathematics (AREA)

- Mechanical Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Analytical Chemistry (AREA)

- Plasma & Fusion (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Optics & Photonics (AREA)

- Physical Vapour Deposition (AREA)

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

Abstract

모노리스 배킹 플레이트를 형성하는 방법으로서, 제1면에 실질적으로 평평한 제1측을 형성하는 단계, 상기 제1측에 결합된 복수의 플로우 배리어를 형성하는 단계로서, 상기 복수의 플로우 배리어는 상기 제1면에 수직인 방향으로 두께를 가지며; 상기 복수의 플로우 배리어 사이에 형성되는 복수의 플로우 채널을 형성하는 단계; 및 상기 제1면에 실질적으로 평평한 제2측을 형성하는 단계를 포함하는, 연속 재료의 3차원 구조물을 형성하는 적층 가공을 사용하는 단계; 및 상기 배킹 플레이트가 상기 제1측, 상기 복수의 플로우 배리어 및 상기 제2측 전반에 걸쳐 균일한, 연속적인 재료 구조물을 포함하도록 상기 재료를 균일하게 고화시키는 단계를 포함하는, 모노리스 배킹 플레이트를 형성하는 방법.

Description

본 개시사항은 물리 증착 시스템(physical vapor deposition systems)에서 스퍼터링 타겟과 함께 사용되는 배킹 플레이트 어셈블리에 관한 것이다. 본 개시사항은 또한 냉각 구조물(cooling structures)를 포함하는 적층 가공 공정(additive manufacturing processes)을 사용하여 제조되는 배킹 플레이트에 관한 것이다.

물리 증착 방법은 다양한 기판 위에 재료의 박막을 형성하기 위해 광범위하게 사용된다. 이러한 증착 기술에 대한 중요한 영역은 반도체 제조이다. 예시적인 물리 증착("PVD") 장치(8)의 일부의 개략도가 도 1에 도시된다. 일 구성에서, 스퍼터링 타겟 어셈블리(10)는 타겟(14)이 접착된(bond) 배킹 플레이트(12)를 포함한다. 반도성 재료 웨이퍼(18)는 PVD 장치(10) 내에 있고 타겟(14)으로부터 이격되도록 제공된다. 타겟(14)의 표면(16)은 스퍼터링 표면이다. 도시된 바와 같이, 타겟(14)은 기판(18) 위에 배치되고, 스퍼터링 표면(16)이 기판(18)을 향하도록 위치된다. 작동시, 스퍼터링된 재료(22)은 타겟(14)의 스퍼터링 표면(16)으로부터 변위되어 웨이퍼(18) 상에 코팅(또는 박막)(20)을 형성하도록 사용된다. 일부 구현예에서, 적합한 기판(18)은 반도체 제조에 사용되는 웨이퍼를 포함한다.

예시적인 PVD 공정에서, 타겟(14)은 스퍼터링 표면(16)으로부터의 원자가 주변 대기로 방출되어 기판(18) 상에 증착될 때까지 에너지로 충격을 받는다. 일 예시적인 사용에서, 플라즈마 스퍼터링이 전자 제품에 사용하기 위해, 얇은 금속 필름을 칩 또는 웨이퍼 위에 증착하도록 사용된다.

모노리스 타겟이 일부 스퍼터링 적용에 이용 가능하지만(모노리스는 결합된 별도의 배킹 플레이트 없이 단일 피스의 재료로 형성된 타겟을 지칭함), 대부분의 타겟(14)은 도 1에 도시된 바와 같이 배킹 플레이트(12)에 결합된다. 도 1에 도시된 스퍼터링 타겟 어셈블리(10)를 형성하도록 조합된 스퍼터링 타겟(14)과 배킹 플레이트(12) 어셈블리는, 이 기술분야의 기술자에게 이해되는 바와 같이 다수의 크기 또는 형상 중 임의의 것일 수 있기 때문에 예시적인 구성으로 이해된다.

타겟(14)은 PVD 증착 공정에 적합한 임의의 금속으로 형성될 수 있다. 예를 들어, 타겟(14)은 알루미늄, 바나듐, 니오브, 구리, 티탄, 탄탈륨, 텅스텐, 루테늄, 게르마늄, 셀레늄, 지르코늄, 몰리브덴, 하프늄 및 이들의 합금 및 조합을 포함할 수 있다. 이러한 예시적인 금속 또는 합금이 표면상에 필름으로서 증착되도록 의도될 때, 금속 또는 합금으로부터 금속 원자가 PVD 동안 제거되어 기판(18) 상에 증착되어, 원하는 금속 또는 합금으로부터 타겟(14)이 형성된다.

배킹 플레이트(12)는 PVD 증착 공정 동안 타겟(14)을 지지하도록 사용될 수 있다. 본원에서 언급된 바와 같이, PVD 증착 공정은 타겟(14) 및 배킹 플레이트(12)를 포함하는 스퍼터링 타겟 어셈블리(10)에 바람직하지 않은 물리적 변화를 야기할 수 있다. 예를 들어, PVD 증착 공정은 타겟(14)이 휘거나 변형되도록 할 수 있는 고열을 포함할 수 있다. 이를 방지하기 위해, 스퍼터링 타겟 어셈블리(10) 및 구성 요소는 이러한 바람직하지 않은 변화를 감소시키도록 디자인될 수 있다. 높은 열용량 및/또는 열 전도성과 같은 배킹 플레이트(12)의 물성은 타겟(14) 및 스퍼터링 타겟 어셈블리(10)에 대한 바람직하지 않은 변화를 방지하는 것을 도울 수 있다.

스퍼터링 타겟 어셈블리(10)의 물성을 조절하기 위한 하나의 선택사항은 배킹 플레이트(12)가 어떻게 형성되는지를 조절하는 것을 포함한다. 이는 제조 공정 중 사용되는 재료 및 재료가 어떻게 취급(treat)되는지는 조절하는 것을 포함할 수 있다. 다른 선택사항은 배킹 플레이트(12)의 어셈블리 및 배킹 플레이트(12)의 다양한 구성 요소를 형성하는데 사용되는 방법을 조절하는 것을 포함한다.

도 2는 예시적인 스퍼터링 타겟 어셈블리(10)의 개략적인 측면도이다. 스퍼터링 타겟 어셈블리는 종종 타겟(14)과 배킹 플레이트(12)를 하나의 피스(piece)로 형성함으로써 제조된다. 도 2는 단일 구성 요소 디자인로 형성된 이러한 스퍼터링 타겟 어셈블리(10)의 개략도이다. 단일 구성 요소 디자인에서, 스퍼터링되는 재료 또는 타겟 재료는 스퍼터링 동안 충분히 강하기 때문에, 전체 스퍼터링 타겟 어셈블리(10)가 타겟 재료만으로 제조될 수 있다. 이러한 단일 구성 요소 디자인은 모노리스 스퍼터링 타겟 어셈블리(monolithic sputtering target assembly)로 지칭될 수 있다. 모노리스 스퍼터링 타겟 어셈블리(10)에서 주목해야 할 몇 가지 특징은 솔리드 내부(solid interior)(42)를 갖는 솔리드 배킹 플레이트(solid backing plate)(12)이다. 스퍼터링 표면(16)은 기판(도시되지 않음)을 향해 아래를 향한다. 모노리스 스퍼터링 타겟 어셈블리(10)는 재료의 단일 피스로 형성되므로, 타겟(14)을 구성하는 재료와 배킹 플레이트(12)를 구성하는 재료 사이에 결합 또는 계면을 갖지 않는다. 스퍼터링 타겟 어셈블리(10)는 종종 스퍼터링 표면(16)이 아래를 향하게 하여, PVD 챔버 내의 주변부(periphery)에서 타겟 탑재 플레이트(28)에 볼트 체결된다(bolted). 도시된 바와 같이 스퍼터링 타겟 어셈블리(10)는 냉각 어셈블리(cooling assembly)에 인접한다. 기본 형태에서, 냉각 어셈블리(30)는 물과 같은 냉각 유체(34)를 타켓(14)을 향하는 측(side)에 대향하는(opposite) 배킹 플레이트의 측(side)에 제공한다.

도 3에 도시된 바와 같이, 2 구성 요소 스퍼터링 타겟 어셈블리(10) 디자인의 예에서, 배킹 플레이트(12)는 타겟(14)과 별개의 구성 요소로서 형성된다. 도시된 바와 같이, 배킹 플레이트(12)는 단일 솔리드 플레이트이다. 타겟(14)은 고정(fastening), 용접(welding), 납땜(soldering) 및 특히 확산 결합(diffusion bonding)과 같은 기술에 의해 배킹 플레이트(12)에 결합되어 스퍼터링 타겟 어셈블리(10)를 형성한다. 배킹 플레이트(12)는 전체 스퍼터링 타겟 어셈블리(10)의 기계적 물성의 강화 및 물리적 물성의 향상을 포함하는 다양한 기능을 제공한다. 도 3에 도시된 바와 같이, 스퍼터링 타켓 어셈블리(10)는 타겟(14)과 배킹 플레이트(12)가 결합된 후에 타겟(14)과 배킹 플레이트(12)를 포함한다. 도 2의 단일 구성 요소 스퍼터링 타겟 어셈블리(10)와 마찬가지로, 도 3의 배킹 플레이트(12)는 솔리드(42)이다. 그러나, 도 3의 2개의 구성 요소 디자인은 스퍼터링 타겟(14)과 배킹 플레이트(12)가 결합되는 계면(interface)(40)을 도입한다. 타겟(14)과 배킹 플레이트(12)가 유사한 재료로 형성되더라도, 스퍼터링 타겟 어셈블리(10)는 스퍼터링 표면(16)에 직각인 평면으로 구획될 때, 스퍼터링 타겟 재료가 계면 배킹 플레이트 재료를 만나거나 배킹 플레이트 재료에 결합되는 경우에, 가시적인 계면(40)을 가질 수 있다. 계면(40)은 스퍼터링 타겟 재료와 배킹 플레이트 재료를 분리하는 선으로 보여지며, 본딩 라인(bonding line)으로 지칭될 수 있다. 본딩 라인은 배킹 플레이트(12)와 타겟(14)이 다른 재료로 제조되는 경우에, 특히 보인다.

스퍼터링 타겟 어셈블리(10)는 타겟 탑재 플레이트(28)를 갖는 PVD에 볼트 체결되고, 선택적으로 냉각 시스템(30)과 접촉하는 측(32)을 가질 수 있다. 냉각 시스템(30)은 스퍼터링 타겟 어셈블리(10) 외부에 있으며 PVD 시스템을 관통하는 냉각 유체(34)에 의해 냉각된다. 냉각은 스퍼터링 시스템의 중요한 기능이며, 그렇지 않으면, PVD 증착 동안 필요한 높은 전력에 의해 야기될 수 있는 스퍼터링 타겟 어셈블리(10)의 기계적 물성의 저하를 방지하도록 주의 깊게 조작되어야 한다.

도 4에 도시된 바와 같이, PVD 시스템은 도 3에 도시된 것보다 더 복잡한 냉각 시스템을 갖는 스퍼터링 타겟 어셈블리(10)를 포함할 수 있다. 일부 구현예에서, 도 4에 도시된 바와 같이, 배킹 플레이트 어셈블리(24)로도 언급되는, 중공 배킹 플레이트는 배킹 플레이트 어셈블리(24)에 내장된 내부 냉각 시스템을 가질 수 있다. 따라서, 냉각 유체(34)는 도 3에서와 같이, 배킹 플레이트(12)의 외부보다는, 배킹 플레이트 어셈블리(24)를 통해 스퍼터링 타겟 어셈블리(10) 자체의 내부로 강제로 순환될 수 있다. 예를 들어, 배킹 플레이트 어셈블리(24)는 배킹 플레이트 어셈블리(24) 자체 내의 냉각 챔버(50)로도 불리는 내부 공동(cavity)를 가질 수 있다. 내부 냉각 챔버(50)를 갖는 배킹 플레이트 어셈블리(24)를 갖는 스퍼터링 타겟 어셈블리(10)를 생성하기 위해, 배킹 플레이트 어셈블리(24)는 배킹 플레이트 어셈블리(24)를 형성하도록 함께 나중에 조합되는 개별적으로 형성된 다수의 피스를 포함한다.

예를 들어, 스퍼터링 타겟 어셈블리(10)는 중공 배킹 플레이트와 같은 배킹 플레이트 어셈블리(24)에 결합된 타겟(14)을 포함할 수 있다. 차례로, 배킹 플레이트 어셈블리(24)는 적어도 2개의 측(sides)을 조합 또는 결합하여 형성될 수 있으며, 이들 중 하나는 두 측이 함께 결합되면 냉각 유체(34)가 흐르도록 두 측(two sides) 사이에 공동을 형성하는 표면 구조를 가질 수 있다.

일부 구현예에서, 배킹 플레이트 어셈블리(24)는 적어도 두 개의 측, 예컨대 제1측(first side)(46) 및 제2측(second side)(48)을 포함한다. 제1측(46)은 배킹(backing) 또는 인서트(insert) 측으로 지칭될 수 있다. 도 3의 배킹 플레이트(12)와 마찬가지로, 도 4의 배킹 플레이트 어셈블리(24)는 타켓(14)에 부착 또는 결합되는, 본딩 표면(40)을 갖는 배킹측(46)을 갖는다. 배킹 플레이트 어셈블리(24)는 냉각측으로 지칭될 수 있는, 제2측(48)에 결합된 배킹측(46)을 포함한다. 배킹측(46) 및 냉각측(46)은 이들의 주변부(52) 주위에서 결합되고 냉각 챔버(50)를 형성하는 내부 공동을 형성한다. 냉각 챔버(50)는 냉각 유체(34)를 보유하고, 냉각 유체(34)가 냉각 챔버(50)를 통해 유동함에 따라, 냉각 유체가 배킹측(46)과 접촉하게 한다. 냉각측(48)은 냉각 유체(34)가 냉각 챔버(50) 내에 국한되도록 하여 스퍼터링 작동 중에 타겟(14)으로부터 열을 인출한다.

본 개시사항에서, 배킹 플레이트 어셈블리(24)는 냉각 유체(34)를 타겟(14) 및 스퍼터링 타겟 표면(16)에 더 가깝게하여 배킹측(46)을 통해 타겟(14)으로부터 열을 보다 효율적으로 인출할 수 있게 한다. 냉각 챔버(50)가 냉각 유체(34)로 채워지는 경우, 배킹 플레이트 어셈블리(24)는 열 전달 영역을 형성하는 제1측 또는 배킹측(46)을 갖는 열교환기와 유사하다.

배킹 플레이트 어셈블리(24)를 냉각시키기 위해, 냉각 유체(34)는 유체 유입구 또는 입구라고도 불리는 유체 인풋(56)을 통해 냉각 챔버(50) 내로 도입된다. 그 후, 냉각 유체(34)는 배킹측(46)과 접촉하게 된다. 배킹측(46)과 접촉한 후에, 냉각 유체(34)는 냉각 챔버(50)와 유체 연통하는, 냉각 유체 아웃풋(58) 또는 출구를 통해 냉각 챔버(50)의 외부로 운반된다. 도 4에 도시된 바와 같이, 냉각 유체 인풋(56)은 배킹 플레이트 어셈블리(24)의 측(side)에 위치될 수 있으며; 그러나, 냉각 유체 인풋(56)은 냉각 챔버(50)의 내부를 갖는 배킹 플레이트 어셈블리(24)의 외부로부터의 유체 연통을 허용하는 임의의 위치에 위치될 수 있다. 예를 들어, 냉각 유체 인풋(56)은 냉각측(48)의 표면을 통해 위치될 수 있다. 냉각 유체 아웃풋(58) 또는 출구는 또한 배킹 플레이트 어셈블리(24)의 측에 또는 냉각 챔버(50)와의 유체 연통을 허용하는 임의의 위치에 위치될 수 있다.

일부 구현예에서, 냉각 챔버(50)는 냉각 유체(34)가 통과할 수 있는 개방 팽창 공동(open expansive cavity)일 수 있다. 냉각 챔버(50) 내에서, 냉각 유체(34)는 냉각 챔버(50)의 내부 표면 전체에 퍼져 유동할 수 있다. 일반적으로, 냉각 유체(34)는 냉각 유체 인풋(56)을 통해 펌핑되고, 냉각 챔버(50)의 내부를 가로 질러 유동하고, 냉각 챔버 아웃풋(58)을 통해 냉각 챔버(5)로부터 배출된다. 냉각 유체 유동 프로파일은 냉각 챔버(50)를 통한 체적 유량(volumetric flow rate)을 조절함으로써 조절될 수 있다. 예를 들어, 비교적 낮은 체적 유량은 냉각 유체(34)가 층류(laminar flow)로 냉각 챔버(50)를 가로지르도록 할 수 있다. 그러나, 일부 경우에는, 더 난류인 유동 프로파일(turbulent flow profile)이 바람직할 수 있고, 더 높은 유량이 사용될 수 있다.

배킹 플레이트 어셈블리(24)를 갖는 예시적인 스퍼터링 타겟 어셈블리(10)는 타켓(14)을 포함하며 이는 타겟 재료; 예를 들어 고순도 Al, Cu 또는 Ti로 구성되고; 그 자체가 본딩(bonding), 브레이징(brazing) 또는 납땜(soldering)에 의해 냉각측(48)에 결합되는 배킹측(46)에 결합된다. 배킹측(46) 및 냉각측(48)은 냉각 유체(34)가 유동하는 냉각 챔버(50)에 대한 내부 공동을 형성한다. 냉각 챔버(50)는 유체 인풋(56)으로부터 유체 아웃풋(58)으로의 단방향 유체 흐름을 강제하는, 배킹측(46)과 냉각측(48) 사이에 균등하게 구획된 플로우 배리어(flow barriers)에 의해 형성된 복수의 개별 채널을 포함할 수 있다. 부가적인 특징이 유체 인풋(56)과 유체 아웃풋(58) 사이 및 냉각 채널(68)에 선택적으로 존재하며; 이들의 기능은 각 냉각 채널(68) 사이에 냉각 유체(34)를 균일하게 분배하는 것이다.

일부 구현예에서, 배킹 플레이트 어셈블리(24)는 두께를 갖는 비교적 평평한 배킹측(46)으로 구성된다. 냉각 채널을 형성하기 위해, 재료는 배킹측 두께의 일부분을 통해 배킹측(46)으로부터 제거된다. 이는 재료를 제거하는 기계가공 도구(tool)로 완료될 수 있다. 일단 냉각 채널이 생성되면, 냉각측의 표면을 플로우 배리어의 표면에 결합시킴으로써, 냉각측이 배킹측에 결합될 수 있다. 이 공정은 시간과 장치를 많이 사용하는 공정이다. 그루브를 생성하는데 사용되는 도구는 일반적으로 고가이며, 냉각 채널을 형성하기 위해 제거된 재료는 낭비될 수 있으며 종종 재활용하기 어렵다.

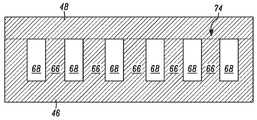

배킹 플레이트 어셈블리(24)를 형성하기 위해 이들 방법을 사용하는 또 다른 단점은 다수의 구성 요소가 함께 결합되는 경우에, 본딩 라인이 본질적으로 도입된다는 것이다. 도 5에 도시된 바와 같이, 본딩 라인(74)은 이전에 분리된 2개의 구성 요소가 함께 결합되는 계면에서 발견된다. 예를 들어, 배킹측(46), 플로우 배리어(66) 또는 냉각측(48) 중 어떠한 것이 결합되는 표면은 구성 요소가 결합되거나 함께 용접된 후에 남는 본딩 라인(74)을 포함할 수 있다. 본딩 라인(74)은 2개의 표면이 결합되는 계면의 평면에 수직인 방향으로 재료를 섹션화함으로써 관찰될 수 있다. 본딩 라인(74)은 심지어 유사한 재료를 갖는 구성 요소를 함께 결합시킨 후에도 종종 가시적이다. 본딩 라인(74)은 재료에 구조적 결함을 도입할 수 있고 재료에 약점을 제공할 수 있다. 본딩 라인(74)은 스퍼터링 타겟 어셈블리(10)가 스퍼터링 공정에 종종 존재하는 고온 또는 고압과 같은 높은 응력(stress) 상황에 놓이는 경우에, 종종 재료 결함 부위이다.

따라서, 2개의 구성 요소 디자인은 본질적으로 스퍼터링 타겟 어셈블리(10)에 약점을 잠재적으로 도입할 수 있는 본딩 라인(74)을 제공한다. 예를 들어, 스퍼터링 타겟 어셈블리(10)가 스퍼터링 공정 중에 도달되는 것과 같은 고온을 격게되는 경우에, 배킹 플레이트 어셈블리는(24)는 본딩 라인에서 잠재적으로 파손될 수 있다. 배킹 플레이트 어셈블리(24)가 파손되는 경우에, 냉각 유체는 배킹 플레이트 어셈블리(24)로부터 본딩 라인을 통해 누출되어 PVD 장치의 내부에 도달할 수 있다. 스퍼터링 타겟 어셈블리의 결함 또는 배킹 플레이트 어셈블리의 결함은 스퍼터링 타겟 어셈블리(10) 또는 배킹 플레이트 어셈블리(24)가 둘 이상의 다른 종류의 재료로 생성되는 경우에, 잠재적으로 증가할 수 있다. 다른 재료는 다른 열팽창계수를 가지며, 따라서, 서로 다른 비율로 팽창하여 재료 간의 결합이 실패할 가능성을 높인다.

본딩 라인(74)에 도입된 문제 이외에, 보다 큰 크기의 타겟(14) 및 배킹 플레이트 어셈블리(24)는 배킹 플레이트 어셈블리(24) 내의 냉각 채널(68)을 생성하는 복잡성을 증가시킨다. 또한, 냉각 채널(68)을 형성한 후에 배킹 플레이트 어셈블리(24)의 두 측을 함께 결합하는 것은 배킹 플레이트 어셈블리(24)의 제1측(46) 및 제2측(48)의 표면과 플로우 배리어(66)의 표면을 연결하는데 어려움이 있다. 예를 들어, 매우 불규칙한 유동 경로의 냉각 채널(68)을 갖는 배킹 플레이트 어셈블리(24)의 구성 요소의 표면을 결합하는 것은 추가적인 기계가공 시간, 다양한 구성 요소 간의 정확한 프로그래밍 및 정렬 및 적어도 2회의 결합 작업을 필요로 한다.

본원에 개시된, 실시예 1은 스퍼터링 타겟과 함께 사용하기 위한 모노리스 배킹 플레이트를 형성하는 방법이다. 상기 방법은 연속 재료의 3차원 구조물을 형성하기 위해 적층 가공을 사용하는 단계를 포함한다. 상기 방법은 제1면에 실질적으로 평평한 제1측을 형성하는 단계를 포함하며, 상기 제1측은 제1표면 및 제2표면, 그리고 상기 제1면에 대하여 수직인 방향으로, 상기 제1 및 제2표면 사이에 두께를 갖는다. 상기 방법은 상기 제1측의 제2표면에 결합된 복수의 플로우 배리어를 형성하는 단계를 추가로 포함하며, 상기 복수의 플로우 배리어는 상기 제1면에 평행한 방향으로 연장되고 상기 제1면에 수직인 방향으로 두께를 갖는다. 상기 방법은 상기 복수의 플로우 배리어 사이에 형성되고, 복수의 플로우 채널과 유체 연통하는 적어도 하나의 액체 인풋 및 적어도 하나의 액체 아웃풋을 포함하는 복수의 플로우 채널을 형성하는 단계를 추가로 포함한다. 상기 방법은 제1면에 실질적으로 평평한 제2측을 형성하는 단계를 포함하며, 상기 제2측은 복수의 플로우 배리어에 결합된 제1표면 및 제2표면, 그리고 상기 제1면에 대하여 수직인 방향으로 상기 제1 및 제2표면 사이의 두께를 갖는다. 상기 방법은 배킹 플레이트가 제1측, 복수의 플로우 배리어 및 제2측 전반에 걸쳐 균일하고 연속적인 재료 구조물을 포함하도록 재료를 균일하게 고화시키는 단계(solidifying)를 포함한다.

실시예 2는 상기 배킹 플레이트를 형성하는 단계는 제1측, 복수의 지지 배리어(support barriers) 및 제2측 사이에 본딩 라인 없는 단일의 일원화된 재료(single unitary material)를 형성하는 것을 포함하는 실시예 1의 방법이다.

실시예 3은 배킹 플레이트 재료가 제1측, 플로우 배리어 및 제2측의 재료 전반에 걸쳐 일체로 형성되는 실시예 1 또는 2의 방법이다.

실시예 4는 모노리스 배킹의 재료가 균일하게 증착되고 고화되어 단일의 일관된 재료(consistent material)를 형성하는 실시예 1 내지 3 중 어느 하나의 방법이다.

실시예 5는 상기 형성 단계는 단일 연속 제조 공정으로 수행되는 실시예 1 내지 4 중 어느 하나의 방법이다.

실시예 6은 액체가 액체 인풋으로 유입되고, 플로우 배리어 사이에서 제1면과 평행하게 유동하고, 액체 출구를 빠져나갈 수 있도록 복수의 플로우 채널을 형성하는 단계를 추가로 포함하는 실시예 1 내지 5 중 어느 하나의 방법이다.

실시예 7은 액체가 액체 인풋으로 유입되고, 플로우 배리어 사이에서 제1면과 평행하게 상기 제1측의 제2표면과 제2측의 제1표면의 영역을 실질적으로 가로지르는 경로를 따라 유동하고, 액체 아웃풋에서 배출되도록, 복수의 플로우 채널을 형성하는 단계를 추가로 포함하는 실시예 1 내지 6 중 어느 하나의 방법이다.

실시예 8은 Al, Co, Cr, Cu, Ta, Ti, Ni, W 및 이들의 합금, C, SiC, 붕소화물, 산화물 및 강철(steels)을 포함하는 재료로부터 모노리스 배킹 플레이트를 형성하는 단계를 추가로 포함하는 실시예 1 내지 7 중 어느 하나의 방법이다.

본원에서 개시된, 실시예 9는 적층 가공을 사용하여 연속 재료의 스퍼터링 타겟 배킹 플레이트를 형성하는 방법이다. 상기 방법은 재료층을 제1면에 층별로(layer by layer) 반복적으로 증착하는 단계를 포함한다. 상기 방법은 제1면에 실질적으로 평평한 제1측을 형성하기 위해 이전에 고화된 층에 증착된 재료를 고화시키는 단계를 추가로 포함한다. 제1측은 제1면에 수직인 방향으로 제1표면과 제2표면 사이의 두께를 형성하는, 제1표면 및 제2표면을 갖는다. 스퍼터링 타겟 배킹 플레이트는 제1측의 제2표면에 결합된 복수의 플로우 배리어를 갖는다. 복수의 플로우 배리어는 제1면에 평행한 방향으로 연장되고 제1면에 수직인 방향으로 두께를 갖는다. 스퍼터링 타겟 배킹 플레이트는 복수의 플로우 배리어에 의해 형성된 복수의 플로우 채널을 갖는다. 스퍼터링 타겟 배킹 플레이트는 제1면에 실질적으로 평평한 제2측을 갖는다. 제2측은 플로우 배리어에 결합된 제1표면, 및 제1면에 수직인 방향으로 제1 및 제2표면 사이의 두께를 형성하는 제2표면을 갖는다. 상기 복수의 플로우 채널은 상기 제1측의 제2표면과 상기 제2측의 제1표면 사이에서 상기 배킹 플레이트 전체에 냉각 유체를 유동시키도록 형성되고, 상기 배킹 플레이트는 상기 제1측, 복수의 플로우 배리어, 및 제2측 전체에 걸쳐 일체로 균일한 재료를 포함한다.

실시예 10은 배킹 플레이트를 형성하는 단계는 제1측, 복수의 플로우 배리어 및 제2측 사이에 본딩 라인 없이 단일의 일원화된 재료를 형성하는 것을 포함하는 실시예 9의 방법이다.

실시예 11은 제1측, 플로우 배리어 및 제2측의 재료 전반에 걸쳐 일관된 결정 구조물을 형성하도록 배킹 플레이트의 재료를 고화시키는 단계를 추가로 포함하는, 실시예 9 또는 10 중 어느 하나의 방법이다.

실시예 12는 모노리스 배킹의 재료가 단일 재료 바디로 균일하게 형성되는 실시예 9 내지 11 중 어느 하나의 방법이다.

실시예 13은 제2측에 제2의 복수의 플로우 배리어를 형성하는 단계를 추가로 포함하며, 상기 제2의 복수의 플로우 배리어는 냉각 유체가 제2측을 가로질러 유동하도록 하는 모양의 제2의 복수의 플로우 채널을 형성하는, 실시예 9 내지 12 중 어느 하나의 방법이다.

실시예 14는 Al, Co, Cr, Cu, Ta, Ti, Ni, W 및 이들의 합금, C, SiC, 붕소화물, 산화물 및 강철을 포함하는 재료로부터 모노리스 배킹 플레이트를 형성하는 단계를 추가로 포함하는 실시예 9 내지 13 중 어느 하나의 방법이다.

본원에 개시된, 실시예 15는 제1면에서 실질적으로 평평한 연속 재료로 형성된 일원화된 구조물을 갖는 제1측을 포함하는 스퍼터링 타겟 배킹 플레이트이다. 제1측은 제1표면 및 제2표면, 그리고 제1면에 수직인 방향으로 제1표면과 제2표면 사이의 두께를 갖는다. 스퍼터링 타겟 배킹 플레이트는 제1면에 실질적으로 평평한 연속 재료로 형성된 일원화된 구조물을 가지며, 제1표면, 제2표면, 및 제1면에 수직인 방향으로 제1표면과 제2표면 사이의 두께를 갖는 제2측을 포함한다. 스퍼터링 타겟 배킹 플레이트는 제1측의 제2표면 및 제2측의 제1표면에 결합된 복수의 지지 배리어를 포함하며, 상기 복수의 지지 배리어는 제1면에 수직인 방향으로 두께를 가지며, 복수의 지지 배리어 각각이 상기 제1면에 평행한 방향으로의 폭보다 더 큰 길이를 갖도록 제1면에 평행한 방향으로 연장된다. 스퍼터링 타겟은 제1측, 제2측 및 복수의 지지 배리어에 의해 형성되는 복수의 플로우 채널을 포함하고 액체가 액체 입구로 들어가고 제1측과 제2측 사이에서 제1면과 평행하게 유동하고, 액체 출구에서 배출되도록 액체 입구와 액체 출구를 포함한다. 상기 배킹 플레이트는 상기 제1측, 상기 복수의 지지 배리어, 및 제2측으로부터 연속적으로 형성된 재료를 포함한다.

실시예 16은 배킹 플레이트가 제1측, 복수의 지지 배리어 및 제2측 사이에 본딩 라인이 없는 단일의 일원화된 재료를 포함하는 실시예 15의 배킹 플레이트이다.

실시예 17은 배킹 플레이트의 재료가 단일 결정 구조물로 이루어진 실시예 15 및 16 중 어느 하나의 배킹 플레이트이다.

실시예 18은 배킹 플레이트가 단일 공정 단계로 형성되는 실시예 15 내지 17 중 어느 하나의 배킹 플레이트이다.

실시예 19는 복수의 플로우 채널이 액체를 액체 입구를 통해 안내하고, 액체를 플로우 배리어 사이 및 제1 및 제2측 사이에서 운반하고, 액체 출구에서 배출하도록 형성되는, 실시예 15 내지 18 중 어느 하나의 배킹 플레이트이다.

실시예 20은 복수의 플로우 채널이 액체가 액체 입구로 유입되고, 제1측의 제2표면과 제2측의 제1표면을 가로지르는 경로를 따라 플로우 배리어 사이에서 제1면에 평행하게 유동하고, 상기 액체 출구에서 배출될 수 있도록 형성되는, 실시예 15 내지 19 중 어느 하나의 배킹 플레이트이다.

실시예 21은 배킹 플레이트가 Al, Co, Cr, Cu, Ta, Ti, Ni, W 및 이들의 합금, C, SiC, 붕소화물, 산화물 및 강철을 포함하는 재료로 형성되는, 실시예 15 내지 20 중 어느 하나의 배킹 플레이트이다.

다수의 구현예가 개시되었지만, 본 발명의 또 다른 구현예는 본 발명의 예시적인 구현예를 도시하고 설명하는 다음의 상세한 설명으로부터 이 기술분야의 기술자에게 명백해질 것이다. 따라서, 도면 및 상세한 설명은 본질적으로 예시적인 것이며 제한적이지 않은 것으로 간주되어야 한다.

도 1은 물리 증착 장치의 일부의 개략도이다.

도 2는 모노리스 스퍼터링 타겟 어셈블리의 개략도이다.

도 3은 스퍼터링 타겟 및 배킹 플레이트 어셈블리의 개략도이다.

도 4는 내부 냉각 챔버를 갖는 배킹 플레이트를 갖는 스퍼터링 타겟 어셈블리의 개략도이다.

도 5는 형성된 냉각 채널을 갖는 2 피스 배킹 플레이트의 개략도이다.

도 6은 예시적인 적층 가공 장치의 개략도이다.

도 7은 예시적인 적층 가공 장치의 개략도이다.

도 8은 예시적인 적층 가공 장치의 개략도이다.

도 9는 예시적인 적층 가공 장치의 개략도이다.

도 10a 및 도 10b는 적층 가공을 사용하여 배킹 플레이트를 형성하는 방법의 입체배치도이다.

도 11a 및 도 11b는 적층 가공을 사용하여 배킹 플레이트를 형성하는 방법의 입체배치도이다.

도 12는 냉각 채널을 갖는 예시적인 배킹 플레이트의 개략도이다.

도 13은 본 개시사항의 구현예에 따른 방법의 플로우챠트이다.

도 14는 본 개시사항의 구현예에 따른 방법의 플로우챠트이다.

도 2는 모노리스 스퍼터링 타겟 어셈블리의 개략도이다.

도 3은 스퍼터링 타겟 및 배킹 플레이트 어셈블리의 개략도이다.

도 4는 내부 냉각 챔버를 갖는 배킹 플레이트를 갖는 스퍼터링 타겟 어셈블리의 개략도이다.

도 5는 형성된 냉각 채널을 갖는 2 피스 배킹 플레이트의 개략도이다.

도 6은 예시적인 적층 가공 장치의 개략도이다.

도 7은 예시적인 적층 가공 장치의 개략도이다.

도 8은 예시적인 적층 가공 장치의 개략도이다.

도 9는 예시적인 적층 가공 장치의 개략도이다.

도 10a 및 도 10b는 적층 가공을 사용하여 배킹 플레이트를 형성하는 방법의 입체배치도이다.

도 11a 및 도 11b는 적층 가공을 사용하여 배킹 플레이트를 형성하는 방법의 입체배치도이다.

도 12는 냉각 채널을 갖는 예시적인 배킹 플레이트의 개략도이다.

도 13은 본 개시사항의 구현예에 따른 방법의 플로우챠트이다.

도 14는 본 개시사항의 구현예에 따른 방법의 플로우챠트이다.

단일 피스의 재료로 생성된 스퍼터링 타겟 배킹 플레이트는 서로 융합된 다수의 피스로 구성된 배킹 플레이트에 비해 잠재적으로 개선된 물성을 제공한다. 본원에서 사용된, 어구, 모노리스 또는 모노블록은 단일 적층 가공 공정으로 형성되는, 균일한 또는 일체형 구조물로도 지칭될 수 있는, 단일 피스의 재료(single piece of material)를 포함하는 배킹 플레이트 또는 스퍼터링 타겟/배킹 플레이트 어셈블리와 같은 목적물을 지칭한다. 후술한 바에서 명백해 지듯이, 단일 적층 가공 공정은 순차적인 단계를 갖는 반복 공정을 포함할 수 있다.

일부 구현예에서, 본 개시사항은 실질적으로 중공 내부를 갖는 균일한 또는 일체형 구조물을 형성하기 위해 단일 피스의 재료로 제조되는 모노리스 스퍼터링 타겟 배킹 플레이트에 관한 것이다. 일부 구현예에서, 본 개시사항은 균일한 또는 일체형 구조물을 갖는 모노리스 스퍼터링 타겟 배킹 플레이트를 형성하기 위해 적층 가공을 사용하는 방법에 관한 것이다. 일부 구현예에서, 본 개시사항은 단일 제조 공정에서 스퍼터링 타겟 배킹 플레이트를 형성하는 방법에 관한 것이다. 일부 구현예에서, 제조 공정은 입자 크기, 밀도 또는 조성 구배를 갖는 재료를 형성하는데 사용될 수 있다.

냉각 챔버를 갖는 배킹 플레이트를 형성하기 위한 제조 공정을 단순화할 수 있는 공정이 필요하다. 사용된 공정은 재료가 결합된 후에 배킹 플레이트 구성 요소 사이에 본딩 라인을 갖지 않는 배킹 플레이트를 유리하게 형성할 수 있다. 냉각 채널을 형성하기 위해 예비성형된 플레이트로부터 재료를 제거할 필요를 방지함으로써, 냉각 채널을 기계가공하는 것과 관련된 비용 및 시간이 감소되거나 제거된다. 나아가, 스퍼터링 타겟 어셈블리에 필요한 재료의 양만을 사용하는 제조 공정은 사용되는 재료의 양을 감소시키고, 따라서 원료 비용을 또한 감소시킨다.

적층 가공(additive manufacturing, "AM")은 빌드 재료를 증착 또는 결합하여 목적물을 층으로 빌드업하여 형성함으로써, 3차원("3D") 목적물이 생성되는 공정이다. 디자인 데이터는 3D 목적물을 2차원 평면의 개별층으로 나누고 3D 목적물은 각층에 필요한 정확한 양의 재료를 반복적인 방식으로 추가하여 형성된다. 이러한 이유로 적층 가공은 "3D 프린팅" 또는 "적층 제조(layered manufacturing)"라고도 지칭된다. 적층 가공 기술은 레이저, 전자빔 또는 이온 융합 용융(ion fusion melting)과 같은 에너지원을 통해 증착된 재료를 결합 또는 치밀화하는 것을 포함한다. 이들 기술은 복잡한 형태의 공동 및 채널이 있는, 정밀 정형, 모노리스 구조물(net shape, monolithic structures)을 제조할 수 있다.

하나의 선택사항은 이들 기술을 사용하여 내부 냉각 채널로 스퍼터링되는 재료로부터 모노리스 스퍼터링 타겟 및/또는 배킹 플레이트 어셈블리를 제조하는 것이다. 다른 선택사항은 적층 가공 기술을 사용하여 내부 냉각 채널의 유무에 관계없이 복합 재료, 라미네이트 또는 기타 특유한 재료와 같은 비-전형적인 재료로 제조된, 정밀 정형, 단일 피스 배킹 플레이트를 제조하는 것이다. 그 후, 이들 배킹 플레이트는 타겟 재료(target material)에 결합될 수 있다. 일부 구현예에서, 내부 냉각 채널을 통한 향상된 냉각의 도입은 별도의 배킹 플레이트 없이 타겟을 갖는 모노리스 스퍼터링 타겟 어셈블리를 허용하기에 충분할 수 있다.

적층 가공은 일반적으로 내부 플로우 배리어와 냉각측 또는 배킹측 사이의 계면에 별개의(discrete) 본딩 라인을 갖지 않는 모노리스 배킹 플레이트를 형성하는데 사용될 수 있다. 일부 구현예에서, 적층 가공은 일원화된 재료, 또는 일체형 재료, 또는 재료 내에 별개의 본딩 라인을 갖지 않는 재료로서 규정되는 일체의 균일한 재료를 갖는 배킹 플레이트를 형성할 수 있다. 예를 들어, 일원화된 재료 또는 일체형 재료는 섹션화(section)될 수 있는 재료이며, 섹션화된 후에, 솔리드 재료의 노출된 표면을 따라 따라가는 경로는 별개의 본딩 라인을 만나거나 본딩 라인과 교차하지 않는다.

일부 구현예에서, 본원에 개시된 방법은 AM을 사용하여 스퍼터링 타겟 및 배킹 플레이트를 포함하는 2 피스 스퍼터링 타겟 어셈블리를 형성하는 단계를 포함하며, 내부 공동를 형성하는 냉각 및 배킹(인서트라고도 함) 측은 단일 단계에서 제작된다. AM을 사용하면, AM 방법의 독특한 층별 증착 순서에 의한 단일 제작 단계가 가능하다. 예시적인 방법에서, 주조(casting), 단조(forging), 롤링 또는 열처리와 같은 전형적인 열-기계 프로세싱("TMP")에 의해 제조되는 스퍼터링 타겟이 AM에 의해 제조되는 배킹 플레이트에 결합된다. 배킹 플레이트는 냉각 유체의 순환을 위한 내부 공동을 구비하도록 구성될 수 있다.

도 6은 본 개시사항의 방법과 함께 사용될 수 있는 예시적인 AM 장치의 개략도를 도시한다. 도 6에 도시된 예는, 비록 다양한 AM 기술이 유사한 도식(schematics)을 포함할 수 있지만, 종종 분말 베드 융합(powder bed fusion)으로 지칭되는 기술을 포함한다. AM 장치는 금속 또는 금속 합금 분말과 같은 빌드 재료(80)의 베드를 포함할 수 있다. 또한, 빌드 재료(80)는 제조되는 3차원 구조물(84)를 유지하기 위한 빌드 플랫폼(82)의 상부에 층별로 증착될 수 있다. 빌드 재료(80)는 서로의 상부에 층별로 추가될 수 있으며, 고화되어 3차원 구조물(84)을 점진적으로 형성할 수 있다. 빌드 플랫폼(82)은 재료 베드(80)에 대해 상부 또는 하부로 이동하는 엘리베이터(92)에 종종 부착되어, 빌드 재료(80)에 추가 층을 부가하는 것을 돕는다. 용융 또는 경화 장치(86)는 빌드 플랫폼(86)의 상부에 일반적으로 위치된다. 경화 장치(86)는 금속과 같은 빌드 재료(80)를 용융시키기 위한 장치를 포함할 수 있거나 또는 라미네이트 또는 다른 재료를 경화시키기 위한 경화 장치를 포함할 수 있다. 용융 또는 경화 장치(86)는 종종 형성되는 재료의 다양한 위치를 용융시키기 위해 빌드 플랫폼(82)에 대해 용융 또는 경화 장치(86)를 이동시키는 래스터(raster)(88)에 연결된다. 일부 구현예에서, AM 장치는 재료 베드(80)를 갖지 않지만, 대신 용융 장치(86)는 재료를 용융시켜서 빌드 플랫폼(82) 상에 분배하고, 3차원 구조물(84)을 형성하도록 재료의 후속 층을 부가하는 디스펜서를 포함한다. 엘리베이터(92) 및 용융 및 경화 장치(86)는 엘리베이터(92) 및 용융 및 경화 장치(86)의 이동에 기초하여 3차원 구조물(84)이 어떻게 형성되는지를 조절하는 조절 시스템(90)에 의해 조절된다.

AM은 다수의 구성 요소의 기계 가공 및 결합을 필요로 하는 종래의 방법보다 냉각 채널에 대한 복잡한 디자인을 보다 신속하고 보다 정확하게 형성하는 방법이다. 더욱이, AM 기술의 탁월한 역량으로 인해, 새롭고 보다 효율적인 채널 디자인이 또한, 보다 신속하게 구현될 수 있으며, 그 중 일부는 기존의 기계 가공 기술로 생산하기에는 너무 복잡할 수 있다. 스퍼터링 타겟 어셈블리 재료는 전형적으로 금속 및 합금으로 제조되기 때문에, 본원에 개시된 것은 사용될 수 있는 4가지 예시적인 타입의 AM 방법이다. 개시된 4가지 타입의 AM 방법은 분말 베드 융합(powder bed fusion), 다이렉트 에너지 디포지션(directed energy deposition), 시트 라미네이션(sheet lamination) 및 바인더 분출(binder jetting)이며, 기술이 발전함에 따라 추가적인 방법이 이용 가능할 수도 있다.

분말

베드

융합

분말 베드 융합은 도 6에 도시된 것과 같이, 열 에너지가 분말 베드(80)의 영역을 선택적으로 융합하는 AM 방법이다. 열 에너지원은 일반적으로 레이저 또는 전자 빔이다. 열 에너지는 분말 재료층의 선택된 부분을 용융시키고, 이는 그 후, 냉각되어서 고상으로 변한다. 그 후, 상기 분말 베드(80) 및 최근에 융합된층 위에 다른 분말층을 가져오고, 공정이 다시 반복될 수 있다. 금속 부품의 경우, 앵커는 전형적으로 부품을 베이스 플레이트에 부착하고 아래쪽을 향한 구조물을 지지하기 위해 필요하다. 이는 앵커가 사용되지 않는 경우, 열 응력(thermal stress) 및 뒤틀림(wraping)을 초래하는 높은 열 구배를 생성할 수 있는 금속 분말의 높은 용점 때문에 필요하다. 분말 베드 융합을 위한 다른 일반적인 산업적 명칭으로는 레이저 용융(LM), 선택적 레이저 용융/소결(SLM/SLS), 직접 금속 레이저 소결(DMLS) 및 전자 빔 용융을 포함한다.

다이렉트

에너지

디포지션

도 7은 증착됨에 따라 재료를 용융시킴으로써 재료를 융합시키기 위해 집중된 열 에너지를 사용하는 다이렉트 에너지 디포지션에 대한 개략도이다. 이 공정에서, 빌드 목적물(110)은 솔리드 빌드 플랫폼(100) 상에 생성된다. 다수의 축상에서 회전할 수 있는 아암(102)은 와이어 또는 분말 형태의 재료(104)를 증착한다. 재료(104)는 빌드 목적물(110)의 기존 표면(112) 상에 증착된다. 재료(104)는 증착시 재료(104)을 용융시키는 에너지원(106)으로부터 레이저, 전자 빔 또는 플라즈마 아크와 같은 집중된 에너지(focused energy)(108)를 사용하여 용융된다. 추가 재료(104)는 층별로 추가되고, 기존 빌드 목적물(110) 상의 새로운 재료 형상(features)을 고화, 생성 또는 수리한다.

이 기술에서, 통상적으로 레이저는 에너지(108)의 공급원이고, 재료(104)는 금속 분말이다. 일부 경우에, 금속 분말이 레이저에 의해 생성된 용융 금속 풀(pool)에 주입되거나 증착된다. 이 기술의 다른 명칭으로는 블로운 분말 AM(blown powder AM) 및 레이저 클래딩(laser cladding)을 포함한다. 일부 독특한 역량으로는 여러 재료를 동시에 증착하여 기능적으로 차등화된 부품을 제조할 수 있다. 대부분의 다이렉트 에너지 디포지션 기계(directed energy deposition machines)는 또한 증착 헤드를 위치시키기 위해 4-축 또는 5-축 모션 시스템 또는 로봇 팔을 가지며, 따라서, 빌드 시퀀스는 평행 평면상의 연속적인 수평층에 제한되지 않는다. 하이브리드 시스템은 또한 분말-공급 다이렉트 에너지 디포지션과 CNC 밀링(예, 4-축 또는 5-축 밀링)을 조합할 수 있다.

시트

라미네이션

시트 라미네이션은 재료 시트가 3D 목적물을 형성하도록 결합되는 AM 공정이다. 도 8에 도시된 바와 같이, 빌드 재료의 예비성형된 시트(128)는 롤러(122) 및 벨트(124)와 같은 재료 시트(128)를 제공하는 선택적인 추가 장치에 의해 커팅 베드(120) 상의 제위치에 위치된다. 재료 시트(128)는 접착제를 사용하여 미리 결합된 층(126) 위의 제 위치에 결합된다. 그 후, 레이저 또는 칼과 같은 커팅 도구(130)에 의해 필요한 형상이 결합된 재료 시트(128)로부터 절단된다. 절단 또는 결합 단계는 순서가 바뀔 수 있고, 선택적으로, 재료 시트(128)는 위치되고 결합되기 전에 절단될 수 있다.

금속의 경우, 시트 재료는 종종 금속 테이프 또는 호일의 형태로 제공된다. 특히, 초음파 적층 가공(UAM)에서, 금속 호일 및 테이프는 트윈 고주파 트랜스듀서(twin high frequency transducers)에 의해 공급된 초음파 에너지와 시스템의 롤링하는 소노트로브(sonotrobe)에 의해 생성된 압축력의 조합으로 또한, 함께 용접될 수 있다. 시트 라미네이션 기술은 완전한 CNC-기계 가공 역량과 조합될 수 있다.

바인더 분출

도 9에 도시된 바와 같이, 바인더 분출은 잉크젯 프린트 헤드(142) 노즐을 통해 증착된 액체 접착제 공급기(liquid adhesive supply)(140)을 통해 선택적으로 분배되어 분말 재료를 분말 베드(144)에 결합시키는 액체 결합제를 포함한다. 바인더 분출로, 분배된 재료는 빌드 재료가 아니라 오히려 분말을 원하는 형상으로 유지하기 위해 분말 베드(144) 상에 배치되는 액체이다. 분말 재료는 분말 공급기(146)로부터 이동되고 롤러(150)를 사용하여 빌드 플랫폼(148) 상에 스프레드된다. 프린트 헤드(142)는 필요한 곳인 분말 베드(144)의 상부에 바인더 접착제(152)를 증착시킨다. 빌드 플랫폼(148)은 빌드 목적물(156)이 형성됨에 따라 낮아진다. 일단 이전에 증착된 층이 결합되면, 분말 공급기(146)로부터 빌드 목적물(156) 상에 롤러(150)에 의해 분말의 다른 층이 스프레드된다. 빌드 목적물(156)은 분말이 바인더 접착제(152)에 결합되는 곳에 형성된다. 결합되지 않은 분말은 빌드 목적물(156)를 둘러싸고 있는 분말 베드(144)에 남는다. 이 공정은 빌드 목적물(156) 전체가 제조될 때까지 반복된다.

바인더 분출에 의해 제조된 금속 부품은 일반적으로 AM 빌드 공정 후에 소결되고, 제2 금속으로 침투(infiltrate)되어야 한다. 예는 스테인레스 스틸, 청동 또는 철 부품에 청동 침투제(infiltrant)를 사용하는 것이다. 다른 침투제는 Al, 유리 또는 탄소 섬유일 수 있다. 빌드-후 퍼니스 사이클(post-build furnace cycle) 동안, 바인더는 연소되고 청동은 금속 합금을 생산하도록 부품에 침투된다.

도 10a 및 도 10b는 냉각 채널을 갖는 스퍼터링 타겟 배킹 플레이트를 제조하기 위해 AM 기술을 사용하는 두 가지 방법을 도시한다. 바람직한 AM 방법은 분말 베드 융합 및 다이렉트 에너지 디포지션을 포함하지만, 시트 라미네이션 및 바인더 분출은 일부 특정 금속 및 합금에 사용될 수 있다.

도 10a는 AM을 사용하여 내부 지지 구조물을 부가하지 않고 배킹 플레이트 어셈블리를 제조하는 방법을 도시한다. 단계(210)에서, 열 에너지 또는 결합 재료를 사용하여 빌드 재료를 층별로(layer by layer) 융합 및 결합하여 배킹측을 형성한다. 배킹측에 대해 적합한 두께가 얻어진 후에, 재료는 단계(220)에서 플로우 배리어를 형성하기 위해 선택 영역에 증착된다. 일부 구현예에서, 화살표(225)로 표시된, 유동 채널(flow channels)은 추가 지지 구조물의 필요 없이, 플로우 배리어에 대한 재료를 빌드업하여 형성될 수 있다. 일단 플로우 배리어가 적합한 높이까지 빌드업되면, 플로우 채널은 단계(230)에서 냉각측을 형성함으로써 커버될 수 있다. 냉각측은 또한 충분한 높이에 도달할 때까지 층별로 형성된다. 단계(240)에서, 플로우 채널을 갖는 배킹 플레이트는 AM 기계로부터 제거될 수 있고 세척 또는 연마와 같은 부가적인 공정을 거칠 수 있다. 스퍼터링 타겟은 또한 단계(240)에서 부가될 수 있다. 단계(250)에서, 스퍼터링 타겟을 배킹 플레이트에 완전히 결합시키고 배킹 플레이트 재료가 고화되는 것을 확실하게 하기 위해, 힙핑(hipping) 또는 용접과 같은 최종 본딩 단계가 사용된다.

도 10b는 도 10a에 도시된 것과 같은 배킹 플레이트 어셈블리를 제조하기 위해 AM을 사용하는 유사한 방법을 도시한다. 그러나, 도 10b에 도시된 방법은 내부지지 구조물을 냉각 채널에 부가하는 것을 포함한다. 단계(260)에서, 재료는 층별로 형성되어 배킹측을 형성한다. 단계(270)에서, 재료는 플로우 배리어를 형성하도록 선택된 영역에 증착된다. 그 후, 또한, 단계(270)에서, 빌드 재료는 플로우 배리어 및 부가적인 지지 구조물(275)을 생성하는데 사용된다. 다른 구현예에서, 지지 구조물은 배킹측에 배치된 예비-형성된 구조이며, 그 후, AM 기술을 사용하여, 제조된 전체에 편입된다. 예를 들어, 지지 구조물은 예비-성형될 수 있고 또한 얇은 벽을 갖는 T-형 구조로 디자인될 수 있다. 일단 플로우 배리어 및 지지 구조물이 적합한 높이까지 형성되면, 플로우 채널은 단계(280)에서 냉각측을 형성함으로써 커버될 수 있다. 지지 구조물은 냉각측을 형성하는 재료를 빌드업 위해 플로우 배리어 사이의 공간을 연결하는 것을 돕는다. 냉각측은 충분한 높이에 도달할 때까지 층별로 형성된다. 단계(290)에서, 플로우 채널을 갖는 배킹 플레이트는 AM 기계로부터 제거되어, 세척 또는 연마와 같은 부가적인 처리를 거치고, 지지 구조물이 제거될 수 있다. 스퍼터링 타겟은 또한 단계(290)에서 추가될 수 있다. 단계(300)에서, 스퍼터링 타겟을 배킹 플레이트에 완전히 결합시키고 배킹 플레이트 재료가 고화되는 것을 확실하게 하기 위해 힙핑(hipping) 또는 용접과 같은 최종 본딩 방법이 사용된다.

도 11a 및 도 11b는 도 10a 및 도 10b에서와 같이 냉각 채널을 갖는 스퍼터링 타겟 배킹 플레이트를 제조하기 위해 AM 기술을 사용하는 유사한 방법을 도시한다. 그러나, 출발 재료는 배킹측의 일부를 포함하는 예비성형된 플레이트를 포함한다. 바람직한 AM 방법은 분말 베드 융합 및 다이렉트 에너지 디포지션을 포함하지만, 시트 라미네이션 및 바인더 분출은 일부 특정한 금속 및 합금에 사용될 수 있다.

도 11a는 예비성형된 플레이트로 시작하여 내부 지지 구조물을 추가하지 않고 배킹 플레이트 어셈블리를 제조하기 위해 AM을 사용하는 방법을 도시한다. 단계(310)에서, 예비-성형된 플레이트를 AM 기계에 배치하고 열 에너지 또는 결합 재료를 사용하여 빌드 재료를 플레이트에 층별로 융합 또는 결합시켜 전체 배킹측을 형성한다. 도 11a의 추가 단계(320 내지 350)는 도 10a의 단계(220 내지 250)에 대응한다. 단계(320)에서, 재료는 플로우 배리어를 형성하기 위해 선택된 영역에 증착된다. 일부 구현예에서, 화살표(325)로 나타낸, 플로우 채널은 추가적인 지지 구조물을 필요로 하지 않고, 플로우 배리어용 재료를 형성함으로써 형성된다. 일단 플로우 배리어가 적합한 높이까지 형성되면, 플로우 채널은 단계(330)에서 냉각측을 형성함으로써 커버될 수 있다. 냉각측은 충분한 높이에 도달할 때까지 층별로 형성된다. 단계(340)에서, 플로우 채널을 갖는 배킹 플레이트는 AM 기계로부터 제거될 수 있고 세척 또는 연마와 같은 부가적인 공정을 거칠 수 있다. 스퍼터링 타겟은 또한 단계(340)에서 추가될 수 있다. 단계(350)에서, 스퍼터링 타겟을 배킹 플레이트에 완전히 접착시키고 배킹 플레이트 재료가 고화되는 것을 확실하게 하기 위해 힙핑 또는 용접과 같은 최종 결합 단계가 사용된다.

도 11b는 예비성형된 플레이트를 출발 재료로 사용하여 배킹 플레이트 어셈블리를 제조하는, 도 11a에 도시된 것과 같은 AM을 사용하는 유사한 방법을 도시한다. 그러나, 도 11b에 도시된 방법은 내부 지지 구조물을 냉각 채널에 부가하는 것을 포함한다. 단계(360)에서, 예비성형된 플레이트를 AM 기계에 배치하고 열 에너지 또는 결합 재료를 사용하여 빌드 재료를 플레이트에 층별로 융합 또는 결합시켜 전체 배킹측을 형성한다. 단계(370)에서, 재료는 플로우 배리어를 형성하도록 선택된 영역에 증착된다. 그 후, 또한 단계(370)에서, 빌드 재료는 플로우 배리어 및 추가 지지 구조물(375)을 생성하는데 사용된다. 다른 구현예에서, 지지 구조물은 배킹측 상에 배치된 미리-형성된 구조물이며, 그 후, AM 기술을 사용하여, 제조된 전체에 편입된다. 예를 들어, 지지 구조물은 예비-성형될 수 있고 또한 얇은 벽을 갖는 T-형 구조로 디자인될 수 있다. 일단 플로우 배리어 및 지지 구조물이 적합한 높이까지 형성되면, 플로우 채널은 단계(380)에서 냉각측을 형성함으로써 커버될 수 있다. 지지 구조물은 냉각측을 형성하는 재료를 형성하기 위해 플로우 배리어 사이의 공간을 연결하는 것을 돕는다. 냉각측은 충분한 높이에 도달할 때까지 층별로 형성된다. 단계(390)에서, 플로우 채널을 갖는 배킹 플레이트는 AM 기계로부터 제거되고, 세척 또는 연마와 같은 부가적인 공정을 거치고, 지지 구조물이 제거될 수 있다. 스퍼터링 타겟은 또한 단계(390)에서 추가될 수 있다. 단계(400)에서, 스퍼터링 타겟을 배킹 플레이트에 완전히 결합시키고 배킹 플레이트 재료가 고화되는 것을 확실하게 하기 위해 힙핑 또는 용접과 같은 최종 결합 방법이 사용된다.

배킹 플레이트 재료에 증착되고 사용되는 재료는 Al, Co, Cr Cu, Ta, Ti, Ni, W 및 이들의 합금, 및 스테인레스 강철과 같은 강철을 포함한다. C 또는 탄소 섬유, SiC, 붕소화물(B계 재료) 또는 산화물(O계 재료)과 같은 부가적인 재료는 예를 들어 보강재로 사용되거나, 사용된 금속 및 합금과 함께 편입될 수 있다. 일부 구현예에서, 복합 재료는 AM에 의해 형성될 수 있으며, 여기서, 규소 탄화물(SiC), 탄소 섬유, 붕소화물 또는 산화물(즉, Al2O3)이 모재 금속 및 합금에 대한 보강재로서 사용될 수 있다.

도 12는 제1층(162) 및 제2층(164)을 갖는 배킹 플레이트(160)의 예시적인 구현예를 포함한다. 도 12에 도시된 바와 같이, 배킹 플레이트(160) 제1층(162)은 도 10a, 10b, 11a 또는 11b를 참조하여 기술된 배킹 플레이트와 유사할 수 있다. 제1층(162)은 배킹층(172), 플로우 배리어(176), 플로우 채널(174) 및 냉각층(178)을 가질 수 있다. 배킹층(172), 플로우 배리어(176), 플로우 채널(174) 및 냉각층(178)은 도 10a, 10b, 11a 또는 11b를 참조하여 기술된 것과 유사할 수 있다. 배킹층(172)은 타겟에 결합되도록 구성될 수 있고 플로우 채널(174)은 제1층(162)을 통해 물과 같은 냉각 유체를 지향시키고 배킹 플레이트(160)를 냉각하도록 구성될 수 있다. 도 12에 도시된 바와 같이, 배킹층(16)은 냉각층(178)에 결합된 제2층(164)을 선택적으로 포함할 수 있다. 상기 제2층은 상기 냉각층(178)에 부가된 추가적인 플로우 배리어(182)을 포함할 수 있다. 상기 추가적인 플로우 배리어(182)는 추가적인 플로우 채널(180)을 형성한다. 추가적인 플로우 채널(180)은 물과 같은 냉각 유체를 운반하는데 사용될 수 있다. 추가의 플로우 채널(180)은 플로우 채널(174) 내의 냉각 유체의 유동 방향에 대해 병류(co-current) 방향 또는 역(counter current) 방향으로 냉각 유체를 운반할 수 있다. 제2층(164)은 제1층(162)에 추가적인 냉각을 제공하고, 제2층(164)을 갖지 않는 배킹 플레이트보다 배킹 플레이트(160)에 더 큰 냉각 효과를 전반적으로 제공할 수 있다. 일부 구현예에서, 제1층(162)을 형성하도록 제2층(164)은 도 10a, 10b, 11a 또는 11b에 도시된 것과 유사한 방법을 사용하여 형성될 수 있다. 일부 구현예에서, 적층 가공은 제2층(164)의 추가적인 플로우 배리어(182)를 층별 방식으로 형성하여 부가적인 플로우 채널(180)을 형성하는데 사용될 수 있다.

일부 구현예에 따라, AM을 사용하여 배킹 플레이트 어셈블리(24)를 제조하는 방법(500)의 플로우 챠트가 도 13에 도시된다. 이 방법은 AM을 사용하여 전체적으로 제조되는 배킹 플레이트 어셈블리(24)를 고려한다. 제1측은 용융 또는 결합(binding) 단계(508)을 사용하여 빌드 재료를 결합함으로써 생성된다. 금속이 사용되는 경우, 분말 금속은 AM 장치에 의해 용융되고, 고화되어 플레이트 또는 평면으로서의 솔리드층(solid layer)을 형성할 수 있다. 평면 두께는 기존의 전체 층 상에 연속적인 층을 후속적으로 용융 및 고화시킴으로써 증가될 수 있다. 충분한 두께에 도달하면, AM 빌트 평면(built plane)은 배킹측 또는 냉각측 중 하나에 해당한다. 다음으로, 단계(510)에서, 빌드 재료는 전체 표면 대신에, 일정한 특정 위치에 형성될 수 있다. 일부 구현예에서, 빌드 재료는 플로우 배리어 또는 배리어에 대응하는 영역에 첨가된다.

플로우 배리어 이외에 부가적인 구조물이 또한 형성되어 나중에 전체 구조물에 평평한 평면을 형성하는데 도움을 줄 수 있다. 일반적으로 이전 층이 결합되지 않은 영역 위에 형성된 넓은 평면을 포함하는 AM 방법의 경우, 지지 구조물이 형성되어야 한다. 예를 들어, 냉각 채널은 이전에 증착되지 않은 층 위에 구조물을 형성하기 위한 지지물을 제공하기 위한 지지 구조물 또는 배리어를 편입할 수 있다. 이는 채널이 서로 가까이 있지 않을 때 특히 유용하다. 또한, 더 큰 스퍼터링 타겟 배킹 플레이트 생성하는 경우에, 후속 층에 대한 지지를 추가하기 위한 선택사항이다.

플로우 배리어가 냉각 채널 높이에 대응하는 적합한 높이로 형성된 후에, 제2측이 단계(512)에서 플로우 배리어 위에 형성된다. 이 단계(512)에서, 빌드 재료는 빌드 재료의 이전 층이 존재하지 않는, 일부 영역 위에 추가되어야 한다. 분말 베드 융합, 또는 다이렉트 에너지 디포지션 및 바인더 분출과 결합된 분말 베드 융합 등으로 분말 베드가 사용되는 AM 기술에서, 냉각 채널 사이의 공동은 빌드 공정 중에 제2측을 형성하기 위한 지지를 제공하는, 느슨한 분말로 이들을 충전하여 제조될 수 있다. 일시적인 지지물로 느슨한 분말을 사용하는 한 가지 이점은 사전 제조된 지지 구조물을 사용할 필요가 없다는 것이다. 일시적인 지지 구조물로 사용되는 느슨한 분말은 상기한 바와 같이, 공동을 통해 연마 유체를 유동하게 하여 나중에 제거할 수 있다. 시트 라미네이션을 사용하는 예에서, 더 두꺼운 시트 또는 호일이 빌드 재료로 사용되는 경우에, 별도로 제조된 지지 구조물을 필요로 하지 않는다. 사전 제조된 지지 구조물이 필요한 경우, 종종 사용하기 가장 좋은 디자인은 얇은 벽을 가진 T-형 구조물이다.

단계(512)에서 제2측을 형성한 후에, 전체 배킹 플레이트 장치는 솔리드 유닛으로 형성된다. 단계(510)에서 지지 배리어가 형성되면, 이는 단계(514)에서 제거되어 냉각 챔버 내의 플로우 채널을 완전히 개방할 수 있다. 단계(516)에서, 배킹 플레이트 어셈블리는 이전의 AM 단계에 의해 제조되는 재료를 경화시키기 위한 추가 단계를 거칠 수 있다. 예를 들어, 금속 재료가 형성되는 경우, 단계(516)는 금속을 재결정화시킬 수 있도록, 배킹 플레이트에 고온을 가함으로써 경화(hardening)하는 것을 포함할 수 있다. 단계(514 및 516)는 사용된 특정 재료에 더 적합한 지에 따라, 임의의 순서로 수행될 수 있다.

마지막으로, 단계(518)에서, 배킹 플레이트가 형성되면, 배킹 플레이트의 표면을 선택적으로 세척된다. 세척은 부품 및 빌드 플랫폼에서 금속 분말을 제거하기 위해 요구된다. 모든 과잉의 재료는 제거되어야 한다. AM 재료는 재활용이 가능하므로, 가능한 한 많은 재료를 재-사용하는 것이 비용 경쟁력이 있다. 또한, AM 형성된 부품은 후-열 공정(post-thermal process) 처리될 수 있으며, 여기서, 제거되지 않는 임의의 느슨한 재료는 부품 내부에 갇히게 될 것이다. 냉각 챔버 또는 냉각 채널의 내부 공동은 연마 유동 기계 가공(AFM)으로 효과적으로 세척될 수 있다. 이 시도는 통로를 통해 연마제를 보내서, 연마제가 내부 벽과 접촉할 때 통로 또는 공동을 매끈하게 한다.

또한, 배킹 플레이트의 외부 표면은 샌딩(sanding) 또는 연마(polishing), 또는 임의의 다른 세척 단계에 의해 세척될 수 있다. 어떤 경우에는, 외부 금속 지지 구조물이 그라인딩(grinding) 또는 연마와 같은 전형적인 기계 가공 기술로 제거될 수 있다. 선택적으로 또는 부가적으로, 전체 배킹 플레이트는 예를 들어, 이를 세척 유체에 침지하거나 또는 화학적 에칭으로 세척될 수 있다. 작동시, 그 과잉의 재료는 냉각 챔버 내부의 냉각 유체의 흐름을 방해할 수 있으므로 제거되어야 한다.

다른 예시적인 방법(600)에서, 도 14에 도시된 바와 같이, 종종 플레이트 형태의 블랭크가 사용된다. 블랭크는 단계(608)에서 주조(casting), 단조(forging), 롤링(rolling) 또는 ECAE와 같은 통상적인 열-기계 가공 및 취급 기술에 의해 가공되어, 출발 재료를 형성한다. 블랭크는 플로우 배리어 또는 냉각 채널의 시작 구조물 형성하기 위해 블랭크의 표면으로 추가된 일부 기계 가공된 형상(features)을 이미 가지고 있을 수 있다. 블랭크는 AM 기계 내부에 놓여지고 재료의 층은 블랭크에 일체로 형성되고 블랭크 상부에 연속적으로 형성된다. 이 선택사항의 한 가지 이점은 시작 플레이트 또는 블랭크가 전체 AM 부품을 제작할 수 있도록 지지물을 제공한다는 것이다. 두 번째 이점은 출발 플레이트가 최종 생성물의 일체화된 부분(integral part)이 될 것이며, 필요에 따라 더 큰 밀도와 더 높은 강도를 제공할 수 있다는 것이다.

단계(610)에서, 블랭크는 블랭크의 전체 표면에 추가된 AM 재료의 추가층을 가짐으로써 선택적으로 더 두껍게 된다. 선택적으로, 블랭크는 단계(612)에서 블랭크에 직접 추가된 전체 제1측 및 플로우 채널을 포함하도록 사용될 수 있다. 방법(600)의 후속 단계는 방법(500)의 단계와 유사하다. 단계(612)에서, 빌드 재료는 전체 표면 대신에, 어떤 특정한 위치에서, 형성(build up)된다. 일부 구현예에서, 빌드 재료는 플로우 배리어 또는 배리어에 대응하는 영역에 첨가된다. 플로우 배리어 이외에 추가 구조물이 또한 형성되어 나중에 전체 구조물 위에 평평한 평면을 형성하는데 도움이 될 수 있다.

플로우 배리어가 냉각 채널 높이에 대응하는 적합한 높이로 형성된 후에, 제2측이 단계(614)에서 플로우 배리어 위에 형성된다. 이 단계(614)에서, 빌드 재료는 빌드 재료의 이전 층이 존재하지 않는, 일부 영역 위에 추가될 수 있다. 예컨대, 분말 베드 융합, 또는 다이렉트 에너지 디포지션 및 바인더 분출과 결합된 분말 베드 융합으로, 분말 베드가 사용되는 AM 기술에서, 냉각 채널 사이의 공동은 제2측을 형성하기 위한 지지물을 제공하는, 느슨한 분말로 이들을 충전하여 제조될 수 있다. 일시적인 지지물로 느슨한 분말을 사용하는 한 가지 이점은 사전 제조된 지지 구조물을 사용할 필요가 없다는 것이다. 일시적인 지지 구조물로 사용되는 느슨한 분말은 상기한 바와 같이, 공동을 통해 연마 유체를 유동하게 하여 나중에 제거할 수 있다. 시트 라미네이션을 사용하는 예에서, 더 두꺼운 시트 또는 호일이 빌드 재료로 사용되는 경우에, 별도로 제조된 지지 구조물을 필요로 하지 않는다.

단계(614)에서 제2측을 형성한 후에, 전체 배킹 플레이트 장치는 솔리드 유닛으로 형성된다. 단계(612)에서 지지 배리어가 형성되면, 이는 단계(616)에서 제거되어 냉각 챔버 내의 플로우 채널을 완전히 개방할 수 있다. 단계(618)에서, 배킹 플레이트 어셈블리는 이전의 AM 단계에 의해 제조된 재료를 경화시키기 위한 추가 단계를 거칠 수 있다. 예를 들어, 금속 재료가 형성된 경우, 단계(618)는 금속을 재결정화시킬 수 있도록, 배킹 플레이트에 고온을 가함으로써 경화하는 것을 포함할 수 있다. 단계(616 및 618)는 사용된 특정 재료에 더 적합한지에 따라, 임의의 순서로 수행될 수 있다.

마지막으로, 단계(620)에서, 배킹 플레이트가 형성되면, 배킹 플레이트의 표면은 선택적으로 세척된다. 세척은 부품 및 빌드 플랫폼에서 금속 분말을 제거하기 위해 요구된다. 모든 과잉의 재료는 제거되어야 한다. 또한, AM 형성된 부품은 후-열 공정(post-thermal process) 처리될 수 있으며, 여기서, 제거되지 않는 어떠한 느슨한 재료는 부품 내부에 갇히게 될 것이다. 냉각 챔버 또는 냉각 채널의 내부 공동은 연마 유동 기계 가공(AFM)으로 효과적으로 세척될 수 있다.

또한, 배킹 플레이트의 외부 표면은 샌딩(sanding) 또는 연마(polishing), 또는 임의의 다른 세척 단계에 의해 세척될 수 있다. 일부 경우에, 외부 금속 지지 구조물이 글라인딩(grinding) 또는 연마와 같은 전형적인 기계 가공 기술로 제거될 수 있다. 선택적으로 또는 부가적으로, 전체 배킹 플레이트는 예를 들어, 이를 세척 유체에 침지하거나 화학적 에칭으로 세척될 수 있다. 작동시, 그 과잉의 재료는 공동 내부의 냉각 유체의 흐름을 방해할 수 있으므로, 제거되어야 한다.

응력을 완화하고 AM 생성된 부품에 보다 우수한 기계적 물성을 부여하기 위해, 추가의 후 AM 열처리가 단계(post AM thermal processing)(516 및 618)에서 수행될 수 있다. 예를 들어, 열처리는 재결정화 또는 힙핑을 포함할 수 있다. 다단계 공정은 다양한 열처리 방법을 포함할 수 있다. 응력 완화는 주어진 재료의 정적 재결정화보다 훨씬 낮은 온도에서 수행될 수 있다. 열간 등압 성형(hot isostatic pressing, HIP) 또는 힙핑(hipping)을 선택적으로 수행하여 임의의 마이크로-다공성 또는 마이크로-균열과 같은 임의의 기타 마이크로-결함을 제거할 수 있다. 부가적인 처리로서, AM 제조되는 부품은 용액 열처리될 수 있다. AM 제조된 부품은 또한 재료의 균질성을 강화하고 향상시키기 위해 침전 경화(precipitation hardened)될 수 있다. 이 단계는 미세 구조에 영향을 미치고 변경하기 위해 단독으로 또는 조합하여 사용할 수 있다. 하나의 선택사항은 타겟 어셈블리를 함께 동시에 결합하고 AM 빌드 부품을 열처리하기 위해 히핑(hipping)에 의해 타겟 재료 및 내부 공동을 갖는 AM 가공처리된 배킹 플레이트를 결합시키는 열 결합을 사용하는 것이다.

따라서, 적층 가공은 제조자가 단일 제조 단계에서 연속 재료의 단일 피스로서 스퍼터링 타겟 배킹 플레이트를 생성하게 할 수 있다. 연속 재료의 배킹 플레이트의 생성은 사용 중에 소성 변형(plastic deformation)을 적게 한다. 이것은 300mm 또는 450mm 웨이퍼에 박막을 증착하기 위한 기존의 고전력/고 처리량(high throughput) 스퍼터링 타겟이 사용 중인 경우에 휘어지는 것이 관찰되었기 때문에 특히 유용하다. 이들 타겟은 일반적으로 알루미늄 또는 구리 합금 배킹 플레이트 재료로 제조되며 배킹 플레이트 배면(back side) 상에서 수냉을 통해 냉각된다. 타겟 어셈블리의 기계적 무결성(mechanical integrity)에 대한 요구와 열 소산(dissipation)에 대한 요구가 타켓의 직경이 커짐에 따라, 더 큰 직경의 웨이퍼 스퍼터링을 용이하게 하기 위해 증대된다. 따라서, 복합 재료, 라미네이트 구조물 및 비-전형적인 재료와 같은 더 강하고, 더 단단한 배킹 플레이트 재료가 요구된다.

또한, 새로운 타겟 어셈블리는 종종 내부 냉각 채널로 인해 열 전도성과 소산을 증가시키는 이점을 있다. 복합 재료 및 라미네이트 구조물을 제조하는 종래의 방법은 종종 비용이 많이 든다. 내부 냉각 채널을 제조하는 종래의 방법은 다수의 피스의 블레이징(brazing), 솔더링 또는 확산 본딩을 필요로 한다. 또한 이들 방법은 고가이며, 각 계면이 다수의 단계를 포함하므로, 전체 타켓 어셈블리의 결함 가능성이 생긴다.

상승된 온도에서 소성 변형은 배킹 플레이트, 특히 고강도이지만 낮은 연성(ductility)을 갖는 재료로 제조되는 배킹 플레이트에 해로울 수 있다. 본원에 기재된 방법으로 제조되는 배킹 플레이트는 소성 변형에 대한 증가된 저항성을 하나의 이점으로 갖는다. 소성 변형에 대한 증가된 저항성은 스퍼터링 작업 중에 격게되는 것과 같은 고온에 노출되는 경우에도, 배킹 플레이트가 원래의 형상을 유지하도록 하므로 배킹 플레이트에서 바람직하다.

고온을 격게되는 경우에, 구부리거나 굽혀지지 않는 모노리스 구조를 가짐으로써 배킹 플레이트는 스퍼터링 타겟의 전체 수명 동안 타겟과 배킹 플레이트 사이의 전체 계면을 가로 질러 스퍼터링 타겟과 접촉 상태를 유지할 수 있다. 재료의 단일 연속 피스로 제조된 배킹 플레이트는 재료의 2개 이상의 피스가 함께 융합되는 계면에 본딩 라인이 없기 때문에 더 큰 구조적 완전성(structural integrity)을 갖는다. 이는 스퍼터링 타겟의 보다 길고, 보다 효율적인 사용을 가능하게 하고 스퍼터링 공정에서의 중단을 감소시킨다.

본 발명의 범위를 벗어나지 않고 설명된 예시적인 구현예에 대해 다양한 변형 및 부가가 이루어질 수 있다. 예를 들어, 상기한 구현예는 특정한 특징을 언급하지만, 본 발명의 범위는 상기한 특징 모두를 포함하지 않는 특징 및 구현예의 다른 조합을 갖는 구현예를 또한 포함한다.

Claims (10)

- 스퍼터링 타겟과 함께 사용하기 위한 모노리스 배킹 플레이트를 형성하는 방법으로서,

제1면에 실질적으로 평평한 제1측을 형성하는 단계로서, 상기 제1측은 제1표면 및 제2표면, 그리고 상기 제1면에 대하여 수직인 방향으로, 상기 제1 및 제2표면 사이의 두께를 가지며;

상기 제1측의 제2표면에 결합된 복수의 플로우 배리어를 형성하는 단계로서, 상기 복수의 플로우 배리어는 상기 제1면에 평행한 방향으로 연장되고 상기 제1면에 수직인 방향으로 두께를 가지며;

상기 복수의 플로우 배리어 사이에 형성되고, 복수의 플로우 채널과 유체 연통하는 적어도 하나의 액체 인풋 및 적어도 하나의 액체 아웃풋을 포함하는 복수의 플로우 채널을 형성하는 단계; 및

상기 제1면에 실질적으로 평평한 제2측을 형성하는 단계로서, 상기 제2측은 상기 복수의 플로우 배리어에 결합된 제1표면 및 제2표면, 그리고 상기 제1면에 대하여 수직인 방향으로 상기 제1 및 제2표면 사이의 두께를 갖는 것을 포함하는,

연속 재료의 3차원 구조물을 형성하는 적층 가공을 사용하는 단계; 및

상기 배킹 플레이트가 상기 제1측, 상기 복수의 플로우 배리어 및 상기 제2측 전반에 걸쳐 균일한, 연속적인 재료 구조물을 포함하도록 상기 재료를 고화시키는 단계를 포함하는, 모노리스 배킹 플레이트를 형성하는 방법. - 제1항에 있어서,

상기 배킹 플레이트를 형성하는 단계는 상기 제1측, 상기 복수의 지지 배리어 및 상기 제2측 사이에 본딩 라인 없는 단일의 일원화된 재료를 형성하는 것을 포함하는, 모노리스 배킹 플레이트를 형성하는 방법. - 제1항 또는 제2항에 있어서,

상기 배킹 플레이트 재료는 상기 제1측, 상기 플로우 배리어 및 상기 제2측의 재료 전반에 걸쳐 일체로 형성되는, 모노리스 배킹 플레이트를 형성하는 방법. - 제1항 내지 제3항 중 어느 한 항에 있어서,

상기 모노리스 배킹의 재료는 균일하게 증착되고 고화되어 단일의 일관된 재료를 형성하는, 모노리스 배킹 플레이트를 형성하는 방법. - 제1항 내지 제4항 중 어느 한 항에 있어서,

상기 형성하는 단계는 단일 연속 제조 공정으로 수행되는, 모노리스 배킹 플레이트를 형성하는 방법. - 제1항 내지 제5항 중 어느 한 항에 있어서,

Al, Co, Cr, Cu, Ta, Ti, Ni, W 및 이들의 합금, C, SiC, 붕소화물, 산화물 및 강철을 포함하는 재료로부터 상기 모노리스 배킹 플레이트를 형성하는 단계를 추가로 포함하는, 모노리스 배킹 플레이트를 형성하는 방법. - 제1항 내지 제6항 중 어느 한 항에 있어서,

상기 제2측의 상기 제2표면에 제2의 복수의 플로우 배리어를 형성하는 단계를 추가로 포함하며, 상기 제2의 복수의 플로우 배리어는 냉각 유체가 상기 제2측을 가로 질러 유동하도록 하는 모양의 제2의 복수의 플로우 채널을 형성하는, 모노리스 배킹 플레이트를 형성하는 방법. - 제1면에서 실질적으로 평평한 연속 재료로 형성된 단일 구조물을 가지며, 제1표면 및 제2표면, 그리고 제1면에 수직인 방향으로 상기 제1 및 상기 제2표면 사이의 두께를 갖는, 제1측;

상기 제1면에 실질적으로 평평한 연속 재료로 형성된 단일한 구조물을 가지며, 제1표면, 및 제2표면, 그리고 상기 제1면에 수직인 방향으로 상기 제1 및 상기 제2표면 사이의 두께를 갖는, 제2측;

상기 제1측의 상기 제2표면 및 상기 제2측의 상기 제1표면에 결합된 복수의 지지 배리어로서, 상기 복수의 지지 배리어는 상기 제1면에 수직인 방향으로 두께를 가지며, 상기 복수의 지지 배리어 각각이 상기 제1면에 평행한 방향으로의 폭보다 더 큰 길이를 갖도록 상기 제1면에 평행한 방향으로 연장되는, 복수의 지지 배리어;

상기 제1측, 상기 제2측 및 상기 복수의 지지 배리어에 의해 형성되며, 액체가 액체 입구로 들어가고 상기 제1측과 상기 제2측 사이에서 상기 제1면과 평행하게 유동하고, 액체 출구에서 배출될 수 있도록, 액체 입구와 액체 출구를 포함하는, 복수의 플로우 채널을 포함하며;

배킹 플레이트는 상기 제1측, 상기 복수의 지지 배리어, 및 제2측으로부터 연속적으로 형성된 재료를 포함하는, 스퍼터링 타켓 배킹 플레이트. - 제8항에 있어서,

상기 배킹 플레이트는 상기 제1측, 상기 복수의 지지 배리어 및 상기 제2측 사이에 본딩 라인 없는 단일의 일원화된 재료를 포함하는, 스퍼터링 타켓 배킹 플레이트. - 제8항 또는 제9항에 있어서,

상기 배킹 플레이트는 Al, Co, Cr, Cu, Ta, Ti, Ni, W 및 이들의 합금, C, SiC, 붕소화물, 산화물 및 강철을 포함하는 재료로 형성되는, 스퍼터링 타켓 배킹 플레이트.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201562254222P | 2015-11-12 | 2015-11-12 | |

| US62/254,222 | 2015-11-12 | ||

| PCT/US2016/059121 WO2017083113A1 (en) | 2015-11-12 | 2016-10-27 | Sputter target backing plate assemblies with cooling structures |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20180068335A true KR20180068335A (ko) | 2018-06-21 |

Family

ID=58695930

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020187015544A KR20180068335A (ko) | 2015-11-12 | 2016-10-27 | 냉각 구조물을 갖는 스퍼터 타겟 배킹 플레이트 어셈블리 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20180323047A1 (ko) |

| EP (1) | EP3375007A4 (ko) |

| JP (1) | JP2018533674A (ko) |

| KR (1) | KR20180068335A (ko) |

| CN (1) | CN108431926A (ko) |

| SG (1) | SG11201803887SA (ko) |

| WO (1) | WO2017083113A1 (ko) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10844475B2 (en) * | 2015-12-28 | 2020-11-24 | Jx Nippon Mining & Metals Corporation | Method for manufacturing sputtering target |

| US10950498B2 (en) | 2017-05-31 | 2021-03-16 | Applied Materials, Inc. | Selective and self-limiting tungsten etch process |

| WO2018222443A1 (en) | 2017-05-31 | 2018-12-06 | Applied Materials, Inc. | Methods for wordline separation in 3d-nand devices |

| US10685821B2 (en) | 2017-08-18 | 2020-06-16 | Applied Materials, Inc. | Physical vapor deposition processing systems target cooling |

| KR20210130178A (ko) * | 2019-02-22 | 2021-10-29 | 오를리콘 서피스 솔루션스 아크티엔게젤샤프트, 페피콘 | 물리 기상 증착용 타겟의 제조 방법 |

| TWI755089B (zh) * | 2020-10-07 | 2022-02-11 | 鉅昕鋼鐵股份有限公司 | 可回收的焊接用背襯 |

| US11679445B2 (en) * | 2020-11-12 | 2023-06-20 | Raytheon Company | Ultrasonic additive manufacturing of cold plates with pre-formed fins |

| CN113463052B (zh) * | 2021-07-05 | 2022-06-21 | 华南理工大学 | 超声清洁高效散热型磁控溅射阴极 |

| TWI803154B (zh) * | 2022-01-18 | 2023-05-21 | 台鋼航太積層製造股份有限公司 | 靶材之製造方法 |

| CN114672776B (zh) * | 2022-03-16 | 2023-09-29 | 先导薄膜材料(安徽)有限公司 | 中空背板的靶材绑定方法 |

| CN115612994A (zh) * | 2022-08-12 | 2023-01-17 | 深圳元点真空装备有限公司 | 一种磁控溅射阴极 |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000073164A (ja) * | 1998-08-28 | 2000-03-07 | Showa Alum Corp | スパッタリング用バッキングプレート |

| US6494999B1 (en) * | 2000-11-09 | 2002-12-17 | Honeywell International Inc. | Magnetron sputtering apparatus with an integral cooling and pressure relieving cathode |

| JP3964930B2 (ja) * | 2004-08-10 | 2007-08-22 | 三宝伸銅工業株式会社 | 結晶粒が微細化された銅基合金鋳物 |

| US8182661B2 (en) * | 2005-07-27 | 2012-05-22 | Applied Materials, Inc. | Controllable target cooling |

| US20070045108A1 (en) * | 2005-08-26 | 2007-03-01 | Demaray Richard E | Monolithic sputter target backing plate with integrated cooling passages |

| US7815782B2 (en) * | 2006-06-23 | 2010-10-19 | Applied Materials, Inc. | PVD target |

| JP4382867B1 (ja) * | 2009-01-22 | 2009-12-16 | 順 上野 | ターゲット構造及びターゲット構造の製造方法 |

| JP5465585B2 (ja) * | 2010-04-09 | 2014-04-09 | 住友重機械工業株式会社 | 成膜装置 |

| JP2013185212A (ja) * | 2012-03-08 | 2013-09-19 | Toppan Printing Co Ltd | バッキングプレート及びその使用方法並びにスパッタリング装置 |

| DE102012110334B3 (de) * | 2012-10-29 | 2013-11-28 | Von Ardenne Anlagentechnik Gmbh | Planarmagnetron |

| US9713843B2 (en) * | 2014-01-22 | 2017-07-25 | United Technologies Corporation | Method for additively constructing internal channels |

| CN108291785A (zh) * | 2015-09-21 | 2018-07-17 | 洛克希德马汀股份有限公司 | 一体式多室热交换器 |

-

2016

- 2016-10-27 SG SG11201803887SA patent/SG11201803887SA/en unknown

- 2016-10-27 JP JP2018524435A patent/JP2018533674A/ja not_active Withdrawn

- 2016-10-27 US US15/773,005 patent/US20180323047A1/en not_active Abandoned

- 2016-10-27 WO PCT/US2016/059121 patent/WO2017083113A1/en active Application Filing

- 2016-10-27 KR KR1020187015544A patent/KR20180068335A/ko unknown

- 2016-10-27 CN CN201680078516.5A patent/CN108431926A/zh active Pending

- 2016-10-27 EP EP16864772.5A patent/EP3375007A4/en not_active Withdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| WO2017083113A1 (en) | 2017-05-18 |

| EP3375007A1 (en) | 2018-09-19 |

| EP3375007A4 (en) | 2019-07-31 |

| CN108431926A (zh) | 2018-08-21 |

| SG11201803887SA (en) | 2018-06-28 |

| JP2018533674A (ja) | 2018-11-15 |

| US20180323047A1 (en) | 2018-11-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20180068335A (ko) | 냉각 구조물을 갖는 스퍼터 타겟 배킹 플레이트 어셈블리 | |

| JP6728389B2 (ja) | 傾斜中間層を有するスパッタリングターゲットアセンブリ及び作製方法 | |

| EP2986406B1 (en) | Build platform, apparatus and method for additive manufacturing | |

| US10828720B2 (en) | Foil-based additive manufacturing system and method | |

| CA3051297C (en) | Method to additively manufacture a fiber-reinforced ceramic matrix composite | |

| KR20200083312A (ko) | 적층 제조 중 부품의 변형과 정밀도의 병행 제어 방법 | |

| EP3213854B1 (en) | Method, system and computer readable storage medium for energy deposition for processing gas turbine engine components | |

| US20170106469A1 (en) | Ultrasonic additive manufacturing assembly and method | |

| CN106827508B (zh) | 三维造型物的制造方法以及三维造型物的制造装置 | |

| CN109996628B (zh) | 三维形状造型物的制造方法 | |

| CN110904454A (zh) | 一种超声辅助打印金属表面膜的装置及方法 | |

| WO2018089080A1 (en) | Foil-based additive manufacturing system and method | |

| JP6052137B2 (ja) | 円筒形スパッタリングターゲット用ターゲット材、ならびに、円筒形スパッタリングターゲットおよびその製造方法 | |

| EP3632657B1 (en) | Manufacturing method | |

| US20100018953A1 (en) | Reusable mandrel for solid free form fabrication process | |

| CN109080055A (zh) | 用于模压淬火工具的成形工具部件的制造方法 | |

| WO2022078630A1 (en) | Method of manufacturing a build plate for use in an additive manufacturing process | |

| JP6736611B2 (ja) | 付加製造方法および関連した部品 | |

| KR20190074080A (ko) | 3차원 프린팅용 빌드 플레이트 제거 장치 및 이를 이용한 제품 제조 방법 | |

| JP5019200B2 (ja) | イオン源電極 | |

| KR20240097030A (ko) | 3d 프린팅 기술을 이용한 프린팅 방법 및 프린팅 장치 |