KR102369550B1 - 원유를 탄소 효율이 향상된 석유화학물질로 변환시키기 위한 방법 및 장치 - Google Patents

원유를 탄소 효율이 향상된 석유화학물질로 변환시키기 위한 방법 및 장치 Download PDFInfo

- Publication number

- KR102369550B1 KR102369550B1 KR1020167002142A KR20167002142A KR102369550B1 KR 102369550 B1 KR102369550 B1 KR 102369550B1 KR 1020167002142 A KR1020167002142 A KR 1020167002142A KR 20167002142 A KR20167002142 A KR 20167002142A KR 102369550 B1 KR102369550 B1 KR 102369550B1

- Authority

- KR

- South Korea

- Prior art keywords

- produced

- unit

- crude oil

- lpg

- outlet

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G69/00—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one other conversion process

- C10G69/02—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one other conversion process plural serial stages only

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G9/00—Thermal non-catalytic cracking, in the absence of hydrogen, of hydrocarbon oils

- C10G9/34—Thermal non-catalytic cracking, in the absence of hydrogen, of hydrocarbon oils by direct contact with inert preheated fluids, e.g. with molten metals or salts

- C10G9/36—Thermal non-catalytic cracking, in the absence of hydrogen, of hydrocarbon oils by direct contact with inert preheated fluids, e.g. with molten metals or salts with heated gases or vapours

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G45/00—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G47/00—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions

- C10G47/02—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G47/00—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions

- C10G47/02—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used

- C10G47/10—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used with catalysts deposited on a carrier

- C10G47/12—Inorganic carriers

- C10G47/14—Inorganic carriers the catalyst containing platinum group metals or compounds thereof

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G47/00—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions

- C10G47/02—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used

- C10G47/10—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used with catalysts deposited on a carrier

- C10G47/12—Inorganic carriers

- C10G47/16—Crystalline alumino-silicate carriers

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G47/00—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions

- C10G47/02—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used

- C10G47/10—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions characterised by the catalyst used with catalysts deposited on a carrier

- C10G47/12—Inorganic carriers

- C10G47/16—Crystalline alumino-silicate carriers

- C10G47/20—Crystalline alumino-silicate carriers the catalyst containing other metals or compounds thereof

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G65/00—Treatment of hydrocarbon oils by two or more hydrotreatment processes only

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G65/00—Treatment of hydrocarbon oils by two or more hydrotreatment processes only

- C10G65/02—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural serial stages only

- C10G65/10—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural serial stages only including only cracking steps

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G65/00—Treatment of hydrocarbon oils by two or more hydrotreatment processes only

- C10G65/14—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural parallel stages only

- C10G65/18—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural parallel stages only including only cracking steps

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G69/00—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one other conversion process

- C10G69/02—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one other conversion process plural serial stages only

- C10G69/06—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one other conversion process plural serial stages only including at least one step of thermal cracking in the absence of hydrogen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00002—Chemical plants

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00002—Chemical plants

- B01J2219/00004—Scale aspects

- B01J2219/00006—Large-scale industrial plants

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00002—Chemical plants

- B01J2219/00027—Process aspects

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00002—Chemical plants

- B01J2219/00027—Process aspects

- B01J2219/00033—Continuous processes

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00002—Chemical plants

- B01J2219/00027—Process aspects

- B01J2219/0004—Processes in series

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00002—Chemical plants

- B01J2219/00042—Features relating to reactants and process fluids

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2219/00—Chemical, physical or physico-chemical processes in general; Their relevant apparatus

- B01J2219/00274—Sequential or parallel reactions; Apparatus and devices for combinatorial chemistry or for making arrays; Chemical library technology

- B01J2219/00277—Apparatus

- B01J2219/00351—Means for dispensing and evacuation of reagents

- B01J2219/0038—Drawing

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1037—Hydrocarbon fractions

- C10G2300/104—Light gasoline having a boiling range of about 20 - 100 °C

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1037—Hydrocarbon fractions

- C10G2300/1044—Heavy gasoline or naphtha having a boiling range of about 100 - 180 °C

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1037—Hydrocarbon fractions

- C10G2300/1048—Middle distillates

- C10G2300/1051—Kerosene having a boiling range of about 180 - 230 °C

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1037—Hydrocarbon fractions

- C10G2300/1048—Middle distillates

- C10G2300/1055—Diesel having a boiling range of about 230 - 330 °C

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1037—Hydrocarbon fractions

- C10G2300/1048—Middle distillates

- C10G2300/1059—Gasoil having a boiling range of about 330 - 427 °C

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/20—C2-C4 olefins

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/30—Aromatics

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/10—Process efficiency

Landscapes

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Crystallography & Structural Chemistry (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

Abstract

본 발명은 원유 증류, 수소화분해 및 올레핀 합성을 함유하여, 원유를 석유화학 산물로 변환시키는 통합 방법으로써, 수소화분해기 공급물을 수소화분해로 처리하여 LPG 및 BTX를 생산하는 단계, 및 이러한 통합 방법에서 생산된 LPG를 올레핀 합성으로 처리하는 단계를 포함하는 통합 방법에 관한 것이다. 또한, 본 발명은 원유를 석유화학 산물로 변환시키는 공정 장치로써, 원유 유입구 및 나프타, 등유 및 가스유 중 하나 이상을 위한 적어도 하나의 배출구를 포함하는 원유 증류 단위; 수소화분해기 공급물을 위한 유입구, 및 LPG용 배출구 및 BTX용 배출구를 포함하는 수소화분해기; 및 이 통합된 석유화학 공정 장치에 의해 생산된 LPG용 유입구 및 올레핀용 배출구를 포함하는 올레핀 합성 단위를 포함하는 공정 장치에 관한 것이다. 본 발명의 방법 및 공정 장치에 사용된 수소화분해기 공급물은 본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유(gasoil) 중 하나 이상; 및 본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물을 함유한다. 본 발명의 방법 및 공정 장치는 연료 생산 대신에 석유화학물질의 생산 증가 및 원유의 석유화학물질로의 변환에 의거한 탄소 효율의 향상을 나타낸다.

Description

본 발명은 원유 증류, 수소화분해(hydrocracking) 및 올레핀 합성을 포함하여, 원유를 석유화학 산물로 변환시키는 통합 방법(integrated process)에 관한 것이다. 또한, 본 발명은 원유 증류 단위, 수소화분해기 및 올레핀 합성 단위를 함유하여, 원유를 석유화학 산물로 변환시키는 공정 장치(process installation)에 관한 것이다.

지금까지 원유 정제소는 연료 생산 대신에 고가의 화학물질의 생산을 증가시키기 위해 열분해 증기 분해 단위와 같은 하류 화학 플랜트들과 통합될 수 있다고 기술되고 있다.

US 3,702,292는 원유 증류 수단, 수소화분해 수단, 딜레이드 코크스화 수단, 개질 수단, 열분해 증기 분해 단위와 열분해 산물 분리 단위를 포함하는 에틸렌 및 프로필렌 생산 수단, 접촉분해 수단, 방향족 산물 회수 수단, 부타디엔 회수 수단 및 알킬화 수단을 상호-관련된 시스템에 수반하여, 원유의 석유화학물질로의 약 50%의 변환 및 원유의 연료로의 약 50%의 변환을 생산하기 위한, 연료 및 화학산물을 생산하기 위한 통합된 원유 정제 설비를 기술한다.

석유화학물질을 생산하는 하류 화학 플랜트와 정유 작업을 통합시킨 종래의 수단 및 방법의 주요 단점은 이러한 통합 방법들이 여전히 연료의 유의적인 양을 생산한다는 것이다. 또한, 하류 화학 플랜트와 정유 작업을 통합시키는 종래의 수단 및 방법은 원유의 석유화학물질로의 변환에 의거한 탄소 효율이 비교적 낮다. 예컨대, US 3,702,292는 원유의 석유화학물질로의 변환에 의거한 탄소 효율이 50wt% 미만인 방법을 개시한다.

본 발명의 목적은 연료 및 연료 가스의 생산 대신에 석유화학물질의 생산을 증가시킨, 하류 화학 플랜트와 정유 작업을 통합시키는 수단 및 방법을 제공하는 것이다. 또한, 본 발명의 목적은 원유의 석유화학물질로의 변환에 의거한 탄소 효율이 향상된, 하류 화학 플랜트와 정유 작업을 통합시키는 수단 및 방법을 제공하는 것이다.

상기 문제에 대한 해법은 이하에 기술되고 청구항에 특성화된 양태들을 제공함으로써 달성된다.

하나의 관점에 따르면, 본 발명은 원유를 석유화학 산물로 변환시키는 통합 방법에 관한 것이다. 이 방법은 또한 이하에 더 상세히 설명되는 도 1 내지 4에 제시되어 있다.

따라서, 본 발명은 원유 증류, 수소화분해 및 올레핀 합성을 포함하여, 원유를 석유화학 산물로 변환시키는 방법으로써, 수소화분해기 공급물(hydrocracker feed)을 수소화분해하여 LPG 및 BTX를 생산하는 단계, 이 방법에서 생산된 LPG를 올레핀 합성으로 처리하는 단계를 포함하며, 상기 수소화분해기 공급물이 본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유(gasoil) 중 하나 이상; 및 이 방법에서 생산된 정제소 단위 유래의 경질 증류물(light-distillate) 및/또는 정제소 단위 유래의 중간 증류물(middle-distillate)을 포함하는 방법을 제공한다.

통상적으로, C2 및 C3 올레핀과 같은 석유화학 산물은 원유를 원유 증류로 처리하고, 이와 같이 수득된 특정 원유 유분(fraction)을 정제소 공정으로 처리함으로써 생산된다. 본 발명의 정황에서, 원유를 석유화학 산물로 변환시키는 통합 방법의 탄소 효율은 나프타, 등유 및 가스유, 즉 C5+ 탄화수소 중 하나 이상을 수소화분해하여 LPG를 생산하고, 이어서 수소화분해에 의해 생산된 LPG를 올레핀으로 변환시킴으로써, 동일한 원유 유분을 직접 증기 분해로 처리하는 방법에 비해, 향상될 수 있다는 것을 발견했다. 본원에 사용된, "원유의 석유화학물질로의 변환에 의거한 탄소 효율" 또는 "탄소 효율"이란 용어는 원유에 함유된 총 탄소를 기준으로 석유화학 산물에 함유된 탄소의 wt%를 가리키고, 여기서 상기 석유화학산물은 에틸렌, 프로필렌, 부타디엔, 부틸렌-1, 이소부틸렌, 이소프렌, 사이클로펜타디엔(CPTD), 벤젠, 톨루엔, 자일렌 및 에틸벤젠으로 이루어진 그룹 중에서 선택된다. 또한, 본 발명의 방법과 관련된 장점들로는, 원유 유분을 액체 증기 분해로 처리하여 석유화학물질을 생산하는 방법에 비해, 자본비용의 감소, 프로필렌 대 에틸렌의 몰 비 증가 및 BTX의 생산 향상을 포함한다.

따라서, 본 발명의 방법은 C5+ 탄화수소를 수소화분해하여 LPG를 생산하는 단계 및 이와 같이 수득한 LPG를 올레핀 합성하는 단계를 수반한다. 본 발명의 방법에서, C+ 탄화수소는 올레핀 합성으로 처리되지 않는 것이 바람직하다.

"본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유 중 하나 이상"이란 용어는 상기 나프타, 등유 및 가스유 중 하나 이상이 본 발명의 통합 방법에 함유된 원유 증류 공정 단계에 의해 생산된다는 것을 의미한다. 또한, "본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물"이란 용어는 상기 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물이 본 발명의 통합 방법에 함유된 정제소 단위 공정 단계에 의해 생산된다는 것을 의미한다.

본 발명에서, 수소화분해기 공급물은,

본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유 중 하나 이상; 및

본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물을 함유한다.

바람직하게는, 본 발명에 사용된 수소화분해기 공급물은,

본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유 중 2종 이상; 및

본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물을 함유한다.

더욱 바람직하게는, 본 발명에 사용된 수소화분해기 공급물은,

본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유; 및

본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물을 함유한다.

특히 바람직하게는, 본 발명에 사용된 수소화분해기 공급물은,

본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유 중 하나 이상; 및

본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및 정제소 단위 유래의 중간 증류물을 함유한다.

더욱 특히 바람직하게는, 본 발명에 사용된 수소화분해기 공급물은,

본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유 중 2종 이상; 및

본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및 정제소 단위 유래의 중간 증류물을 함유한다.

가장 바람직하게는, 본 발명에 사용된 수소화분해기 공급물은,

본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유; 및

본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및 정제소 단위 유래의 중간 증류물을 함유한다.

선행 기술은 특정 원유 유분 및/또는 정제소 단위 유래의 증류물과 같은 특정 탄화수소 공급물로부터 석유화학 산물을 생산하는 방법을 기술하고 있다.

예컨대, WO 2006/137615 A1은 탄화수소 공급원료를 열분해로에 공급하여 열분해 반응을 수행하는 단계, 이 열분해 반응에서 생산된 분리된 열분해 가솔린, 탄화수소 공급원료 및 수소를 반응 영역에 공급하여 촉매의 존재 하에 탄화수소 공급원료를 방향족 탄화수소 화합물 및 수소화분해 반응을 통해 LPG가 풍부한 비방향족 탄화수소로 변환시키는 단계를 함유하여, 탄화수소 공급원료로부터 경질 올레핀 탄화수소 화합물을 생산하는 방법을 통합시킴으로써 C2-C4 경질 올레핀 탄화수소의 생산을 증가시키는 방법을 기술한다. 수소화분해 반응의 반응 산물은 기액 분리로 처리되고, 그 결과 수득되는 에탄과 LPG를 포함하는 가스성 산물은 열분해 반응에서 생산된 산물을 분리하는데 사용된 것과 같은 압축 및 분별 공정으로 순환된다. 또한, WO 2006/137615 A1은 열분해 반응에서 생산된 산물을 분리하는데 사용되는 압축 및 분별 공정에서 회수한 C2-C4 파라핀을 열분해로(pyrolysis furnace)로 순환시킬 수 있음을 기술한다. WO 2006/137615 A1의 방법은 특히 탄화수소 공급원료가 비등점이 30 내지 250℃이고, 개질물(reformate), 열분해 가솔린, 유동 접촉 분해(fluidized catalytic cracking) 가솔린, C9+ 방향족 함유 혼합물, 나프타 및 이의 혼합물로 이루어진 그룹 중에서 선택될 수 있음을 특징으로 한다. 따라서, WO 2006/137615 A1은 원유를 석유화학 산물로 변환시키는 통합 방법을 개시하지 않는다. 더구나, WO 2006/137615 A1은 탄화수소 공급원료가 액체 증기 분해로 직접 처리되어야 한다는 것을 교시한다. 따라서, WO 2006/137615 A1은 탄화수소 공급원료를 직접 올레핀 합성으로 처리하는 대신, 먼저 탄화수소 공급원료를 수소화분해 처리하여 LPG를 생산하고, 이와 같이 수득한 LPG를 올레핀 합성으로 처리하는 것이 유익할 수 있음을 교시하지 않는다.

US 2007/0062848 A1은 하나 이상의 고리를 포화시키고, 그 다음 이와 같이 포화된 고리를 화합물의 방향족 부로부터 절단하여 C2-C4 알칸 스트림 및 방향족 스트림을 생산하는, 2 이상의 융합된 방향족 고리를 포함하는 탄화수소 화합물을 처리하는 방법을 기술한다. 이 방법에서 생산된 C2-4 알칸 스트림은 탄화수소 분해기로 공급되어, 이 분해기 유래의 수소가 2 이상의 융합된 방향족 고리를 포함하는 화합물을 포화 및 절단하는데 사용될 수 있다. WO 2006/137615 A1은 나프타 및 디젤과 같은 원유 유분 또는 이 방법에서 생산된 증류물, 예컨대 촉매적 분해기 가솔린 또는 방향족 고리 절단 단위 유래의 가솔린이 수소화분해로 처리되어 LPG 및 BTX를 생산할 수 있음을 개시하지 않는다.

US 2003/0221990 A1은 제1 단계 유래의 경질 산물, 예컨대 나프타, 등유 및 디젤을 다른 급원 유래의 나프타, 등유 및 디젤과 합치고, 분별로부터 제2 단계(또는 후속 단계) 수소화분해기로 재순환시켜 더욱 경질의 산물, 예컨대 가스 및 나프타를 생산하는 것으로 이루어지는 다단계 수소화분해 방법을 기술한다. US 2003/0221990 A1은 올레핀 합성을 개시하지 않는다.

US 3,891,539는 중질 탄화수소 오일을 연료로 변환시키는 수소화분해 방법을 기술한다. US 3,891,539의 방법은 특히 제1 수소화분해 구역에서 다공성 수소화분해 촉매의 존재 하에 중질 탄화수소 오일 충전물을 주로 가스유로 수소화분해하는 단계 및 이와 같이 수득된 가스유를 제2 수소화분해 구역에서 수소화분해하여 가솔린을 생산하는 단계를 함유한다. US 3,891,539는 올레핀 또는 BTX와 같은 석유화학물질의 생산에 적합한 방법 단계들을 개시하지는 않는다.

US 3,449,460은 비등점이 200℃ 이하인 방향족 탄화수소 공급원료를, 80℃ 내지 120℃ 사이에서 비등하는 제1 유분 및 120℃ 내지 200℃ 사이에서 비등하는 제2 유분으로 분리하는 단계 및 상기 제1 유분을 수소화-업그레이드화 구역의 제1 단계 및 후속 단계들로 처리하는 단계, 상기 제2 유분을 수소화 구역으로 처리하는 단계 및 수소화된 유분을 수소화-업그레이드화 구역의 제2 단계로 공급하는 단계를 함유하여, 상기 방향족 탄화수소 공급원료를 업그레이드하는 방법을 기술한다. US 3,449,460은 비등점이 200℃ 이상인 탄화수소를 변환시키는 방법을 개시하지 않는다. 더구나, US 3,449,460은 올레핀 합성을 개시하지 않는다.

본원에 사용된 "원유"란 용어는 지질계통으로부터 미정제 형태로 추출된 석유를 의미한다. 또한, 원유란 용어는 물-오일 분리 및/또는 가스-오일 분리 및/또는 탈염 및/또는 안정화로 처리된 바 있는 원유도 포함하는 것으로 이해되어야 할 것이다. 모든 원유가 본 발명의 방법의 급원 물질로 적합하고, 그 예로는 아라비아 헤비(Arabian Heavy), 아라비아 라이트(Arabian Light), 여타 걸프(Gluf) 원유, 브렌트(Brent), 북해 원유, 북아프리카 및 서아프리카 원유, 인도네시아, 중국 원유 및 이의 혼합유, 뿐만 아니라 셰일유(shale oil), 타르샌드(tar sand), 가스 응축물(gas condensate) 및 생물계 오일도 포함한다. 본 발명의 방법에 공급물로써 사용된 원유는 API 도(gravity)가 ASTM D287 기준에 따라 측정했을 때 20°API 초과인 통상적인 석유인 것이 바람직하다. 더 바람직하게는, 본 발명의 방법에 사용된 원유는 API도가 30°API 초과인 경질(light) 원유이다. 가장 바람직하게는, 본 발명의 방법에 사용된 원유는 아라비아 라이트 원유를 함유한다. 아라비아 라이트 원유는 일반적으로 API도가 32 내지 36°API 사이이고, 황 함량이 1.5 내지 4.5wt% 사이이다.

본원에 사용된 "석유화학물질" 또는 "석유화학 산물"이란 용어는 연료로써 사용되지 않은, 원유 유래의 화학 산물을 의미한다. 석유화학 산물은 화학물질 및 중합체를 생산하기 위한 기본 공급원료로써 사용되는 올레핀 및 방향족물질을 포함한다. 고가(high-value) 석유화학물질은 올레핀 및 방향족물질을 포함한다. 일반적인 고가 올레핀으로는 에틸렌, 프로필렌, 부타디엔, 부틸렌-1, 이소부틸렌, 이소프렌, 사이클로펜타디엔 및 스티렌을 포함하지만, 이에 국한되는 것은 아니다. 일반적인 고가 방향족물질로는 벤젠, 톨루엔, 자일렌 및 에틸 벤젠을 포함하지만, 이에 국한되는 것은 아니다.

본원에 사용된 "연료"란 용어는 에너지 운반체로써 사용되는 원유 유래의 산물을 의미한다. 잘 알려진 화합물의 집합인 석유화학물질과 달리, 연료는 일반적으로 여러 탄화수소 화합물의 복합 혼합물이다. 정유에 의해 일반적으로 생산되는 연료는 가솔린, 제트 연료, 디젤 연료, 중질 연료유 및 석유 코크스를 포함하지만, 이에 국한되는 것은 아니다.

본원에 사용된 "원유 증류 단위에 의해 생산된 가스" 또는 "가스 유분"이란 용어는 원유 증류 공정에서 수득되는, 상온에서 가스성인 유분을 의미한다. 따라서, 원유 증류에 의해 유래된 "가스 유분"은 주로 C1-C4 탄화수소를 포함하고, 추가로 황화수소 및 이산화탄소와 같은 불순물을 함유할 수 있다. 본 명세서에서, 원유 증류에 의해 수득되는 기타 석유 유분은 "나프타", "등유", "가스유" 및 "잔사유"라고 지칭된다. 나프타, 등유, 가스유 및 잔사유란 용어들은 석유 정제 공정 분야에서 일반적으로 인정을 받고 있는 의미인 것이 본원에 사용된다(Alfke et al.(2007) Oil Refining, Ullmann's Encyclopedia of Industrial Chemistry 및 Speight(2005) Petroleum Refinery Processes, Kirk-Othmer Encyclopedia of Chemical Technology). 이와 관련하여, 원유에 함유된 탄화수소 화합물의 복합 혼합물 및 원유 증류 공정에 대한 기술적 한계로 인하여, 여러 원유 증류 유분 간에는 중복이 있을 수 있음을 유념해야 한다. 바람직하게는, 본원에 사용된 "나프타"란 용어는 비등점이 약 20 내지 200℃, 더욱 바람직하게는 약 30 내지 190℃ 범위인 원유 증류에 의해 수득되는 석유 유분을 가리킨다. 바람직하게는, 경질 나프타는 비등점이 약 20 내지 100℃, 더욱 바람직하게는 약 30 내지 90℃ 범위인 유분이다. 중질 나프타는 바람직하게는 비등점이 약 80 내지 200℃ 범위이고, 더욱 바람직하게는 약 90 내지 190℃ 범위인 것이다. 바람직하게는, 본원에 사용된 "등유"란 용어는 비등점이 약 180 내지 270℃ 범위, 더욱 바람직하게는 약 190 내지 260℃ 범위인, 원유 증류에 의해 수득되는 석유 유분을 가리킨다. 바람직하게는, 본원에 사용된 "가스유"란 용어는 비등점이 약 250 내지 360℃ 범위, 더욱 바람직하게는 약 260 내지 350℃ 범위인 원유 증류에 의해 수득되는 석유 유분을 가리킨다. 바람직하게는, 본원에 사용된 "잔사유"란 용어는 비등점이 약 340℃ 초과, 더욱 바람직하게는 약 350℃ 초과인, 원유 증류에 의해 수득되는 석유 유분을 가리킨다.

본원에 사용된, "정제소 단위"란 용어는 원유를 석유화학물질 및 연료로 화학적 변환시키기 위한 석유화학 복합 단지의 구역을 가리킨다. 이와 관련하여, 올레핀 합성 단위, 예컨대 증기 분해기도 "정제소 단위"를 나타내는 것으로 생각되어야 한다는 것을 유념해야 한다. 본 명세서에서, 정제소 단위에 의해 생산되거나 정제소 단위 조작에서 생산된 여러 탄화수소 스트림들은 정제소 단위-유래 가스, 정제소 단위 유래 경질 증류물, 정제소 단위 유래 중간 증류물 및 정제소 단위 유래 중질 증류물로 지칭되고 있다. 따라서, 정제소 단위 유래의 증류물은 화학적 변환과 그 다음 분리, 예컨대 증류 또는 추출에 의한 결과로써 수득되며, 이는 원유 유분과 대조적인 것이다. "정제소 단위 유래 가스"란 용어는 정제소 단위에서 생산된, 상온에서 가스성인 산물의 유분을 가리킨다. 따라서, 정제소 단위 유래 가스 스트림은 LPG 및 메탄과 같은 가스성 화합물을 함유할 수 있다. 정제소 단위 유래 가스 스트림에 함유된 기타 성분들은 수소 및 황화수소일 수 있다. 경질 증류물, 중간 증류물 및 중질 증류물이란 용어는 석유 정제 공정 분야에서 일반적으로 인정을 받고 있는 의미로써 본원에 사용되고 있다: 상기 인용된 문헌 Speight, J.G.(2005) 참조. 이와 관련하여, 정제소 단위 조작에 의해 생산된 산물 스트림에 함유된 탄화수소 화합물의 복합 혼합물 및 여러 유분들을 분리하는데 사용된 증류 공정에 대한 기술적 한계로 인하여, 여러 증류 유분 사이에는 중복 부분이 있을 수 있음을 유념해야 한다. 바람직하게는, 정제소 단위 유래 경질 증류물은 정제소 단위 공정에서 수득된, 비등점이 약 20 내지 200℃, 더욱 바람직하게는 약 30 내지 190℃ 범위인 탄화수소 증류물이다. "경질 증류물"은 하나의 방향족 고리를 가진 방향족 탄화수소가 종종 비교적 풍부하다. 바람직하게는, 정제소 단위 유래 중간 증류물은 정제소 단위 공정에서 수득되는, 비등점이 약 180 내지 360℃, 더욱 바람직하게는 약 190 내지 350℃ 범위인 탄화수소 증류물이다. "중간 증류물"은 2개의 방향족 고리를 가진 방향족 탄화수소가 비교적 풍부하다. 정제소 단위 유래 중질 증류물은 정제소 단위 공정에서 수득되는, 비등점이 약 340℃ 초과, 더욱 바람직하게는 약 350℃ 초과인 탄화수소 증류물인 것이 바람직하다. "중질 증류물"은 축합된 방향족 고리를 가진 탄화수소가 비교적 풍부하다.

"알칸"이란 용어는 이미 정립된 의미로 본원에 사용되며, 즉 일반식 CnH2n+2로 표시되고, 따라서 수소 원자와 포화된 탄소 원자로만 이루어지는 비환식(acyclic) 분지형 또는 비분지형 탄화수소를 나타낸다; 예컨대 IUPAC. Compendium of Chemical Terminology, 2nd ed.(1997) 참조. 이에 따라서, "알칸"이란 용어는 비분지형 알칸("노르말 파라핀" 또는 "n-파라핀" 또는 "n-알칸") 및 분지형 알칸("이소 파라핀" 또는 "이소 알칸")을 나타내지만, 나프텐(사이클로알칸)은 제외된다.

"방향족 탄화수소" 또는 "방향족물질"이란 용어는 당업계에 매우 잘 알려져 있다. 따라서, "방향족 탄화수소"란 용어는 안정성(탈국재화로 인해)이 가상의 국재화된 구조(예, 케쿨레(Kekule) 구조)보다 훨씬 큰 주기적 공액 탄화수소를 의미한다. 주어진 탄화수소의 방향족성을 측정하는 가장 일반적인 방법은 1H NMR 스펙트럼에서 디아트로픽시티(diatropicity)의 관찰, 예컨대 벤젠 고리 양성자들에서는 7.2 내지 7.3ppm 범위에서의 화학적 이동이 존재한다.

"나프텐계 탄화수소" 또는 "나프텐" 또는 "사이클로알칸"이란 용어들은 이미 정립된 의미로 본원에 사용되며, 따라서 포화된 환형 탄화수소를 나타낸다.

"올레핀"이란 용어는 이미 정립된 의미로써 본원에 사용된다. 따라서, 올레핀은 하나 이상의 탄소-탄소 이중결합을 포함하는 불포화 탄화수소 화합물을 의미한다. 바람직하게는, "올레핀"이란 용어는 에틸렌, 프로필렌, 부타디엔, 부틸렌-1, 이소부틸렌, 이소프렌 및 사이클로펜타디엔 중 2개 이상을 포함하는 혼합물을 의미한다.

본원에 사용된 "LPG"란 용어는 "액화석유가스"란 용어의 잘 정립된 약어를 의미한다. LPG는 일반적으로 C2 - C4 탄화수소의 블렌드(즉, C2, C3 및 C4 탄화수소의 혼합물)로 이루어진다.

본 발명의 방법에서 생산된 석유화학 산물 중 하나는 BTX이다. 본원에 사용된 "BTX"란 용어는 벤젠, 톨루엔 및 자일렌의 혼합물을 의미한다. 바람직하게는, 본 발명의 방법에서 생산된 산물은 에틸벤젠과 같은 유용한 방향족 탄화수소를 추가로 함유한다. 따라서, 본 발명은 바람직하게는, 벤젠, 톨루엔, 자일렌 및 에틸벤젠("BTXE")의 혼합물을 생산하는 방법을 제공한다. 생산된 산물은 여러 방향족 탄화수소의 물리적 혼합물이거나, 또는 추가 분리, 예컨대 증류로 직접 처리하여 다른 정제된 산물 스트림을 제공할 수 있다. 이와 같이 정제된 산물 스트림은 벤젠 산물 스트림, 톨루엔 산물 스트림, 자일렌 산물 스트림 및/또는 에틸벤젠 산물 스트림을 포함할 수 있다.

본원에 사용된 "C# 탄화수소"(여기서, "#"는 양의 정수이다)는 탄소 원자 #개를 가진 모든 탄화수소를 나타내는 것이다. 또한, "C#+ 탄화수소"란 용어는 탄소 원자가 #개 이상인 모든 탄화수소 분자를 나타내는 것이다. 따라서, "C5+ 탄화수소"란 용어는 탄소 원자가 5개 이상인 탄화수소의 혼합물을 나타내는 것이다. 이에 따라 "C5+ 알칸"이란 용어는 탄소 원자가 5개 이상인 알칸을 의미한다.

본 발명의 방법은 비등점의 차이를 기반으로 하여 여러 원유 유분을 분리하는 것을 포함하는 원유 증류를 수반한다. 본원에 사용된, "원유 증류 단위(crude distillation unit 또는 crude oil distillation unit)"란 용어는 원유를 분별 증류에 의해 유분으로 분리하는데 사용되는 분별 컬럼을 가리킨다(상기 인용된 Alfke et al.(2007) 참조). 원유는 상압 증류 단위에서 가공처리되어 더 고 비등 성분들(상압 잔사유 또는 "잔사유")로부터 더욱 경질의 유분과 가스유를 분리하는 것이 바람직하다. 본 발명에서는 잔사유의 추가 분별을 위해 잔사유를 진공 증류 단위로 이동시킬 필요가 없고, 잔사유를 단일 유분으로써 가공처리하는 것이 가능하다. 하지만, 비교적 중질 원유 공급물인 경우에는 잔사유를 진공 증류 단위로 추가 분별하여 잔사유를 진공 가스유 유분과 진공 잔사유 유분으로 추가 분리하는 것이 유익할 수 있다. 진공 증류가 사용되는 경우에, 진공 가스유 유분과 진공 잔사유 유분은 별개로 후속 정제소 단위에서 가공처리될 수 있다. 예를 들어, 진공 잔사유 유분은 추가 가공처리 전에 용매 탈아스팔트화로 특수 처리될 수 있다. 바람직하게는, 본원에 사용된 "진공 가스유"란 용어는 비등점이 약 340 내지 560℃, 더 바람직하게는 약 350 내지 550℃인, 원유 증류에 의해 수득되는 석유 유분을 가리킨다. 바람직하게는, 본원에 사용된 "진공 잔사유"란 용어는 비등점이 약 540℃ 초과, 더욱 바람직하게는 약 550℃ 초과인 원유 증류에 의해 수득되는 석유 유분을 가리킨다.

본원에 사용된, "수소화분해기 단위" 또는 "수소화분해기"란 용어는 수소화분해 공정, 즉 상승된 수소 부분압의 존재에 의해 보조되는 촉매적 분해 공정이 수행되는 정제소 단위를 의미한다; 예컨대 Alfke et al.(2007) 상기 인용문헌 참조. 이 공정의 산물은 포화 탄화수소, 나프텐계(사이클로알칸) 탄화수소, 및 온도, 압력 및 공간 속도와 같은 반응 조건과 촉매 활성에 따라 BTX를 포함하는 방향족 탄화수소이다. 수소화분해에 사용되는 공정 조건은 일반적으로 200 내지 600℃의 공정 온도, 0.2 내지 20 MPa의 승압, 0.1 내지 10 h-1 사이의 공간 속도를 포함한다. 수소화분해 반응은 분해 및 이성체화를 제공하고 공급물에 포함된 탄화수소 화합물 중의 탄소-탄소 결합을 붕괴 및/또는 재배열하는 산 기능, 및 수소화 기능을 필요로 하는 이작용기성 기전을 통해 진행된다. 수소화분해 공정에 사용된 많은 촉매들은 다양한 전이 금속 또는 금속 설파이드를 알루미나, 실리카, 알루미나-실리카, 마그네시아 및 제올라이트와 같은 고체 지지체와 합쳐서 제조한다.

본 발명의 방법에 사용된 수소화분해기 공급물은 본 방법에서 원유 증류에 의해 생산된 나프타, 등유 및 가스유와 본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및 정제소 단위 유래의 중간 증류물을 포함하는 것이 바람직하다.

올레핀 합성으로 처리되는 본 방법에서 생산된 LPG는 원유 증류에 의해 유래된 가스 유분에 함유된 LPG 및 정제소 단위 유래의 가스에 함유된 LPG를 포함하는 것이 바람직하다.

바람직하게는, 본 발명의 방법은 정제소 단위 유래의 경질 증류물 및 나프타를 수소화분해 처리하는 단계 및 정제소 단위 유래의 중간 증류물 및 등유와 가스유로 이루어진 그룹 중에서 선택되는 하나 이상을 방향족 개환으로 처리하는 단계를 함유한다.

정제소 단위 유래의 중간 증류물 및 등유와 가스유로 이루어진 그룹 중에서 선택되는 하나 이상을 방향족 개환으로 특별히 처리함으로써, 본 발명의 방법의 탄소 효율은 더욱 향상될 수 있다. 방향족 개환에 의해 생산된 경질 증류물은 나프타와 합쳐서 수소화분해 처리하는 것이 바람직하다.

"방향족 개환 단위"는 방향족 개환 공정이 수행되는 정제소 단위를 의미한다. 방향족 개환은 비등점이 등유 및 가스유 비등점 범위, 경우에 따라 진공 가스유 비등점 범위 내인 방향족 탄화수소가 비교적 풍부한 공급물을 변환시켜 LPG 및 구체적인 공정 및/또는 공정 조건에 따라 경질 증류물(ARO 유래 가솔린)을 생산하기에 특히 적합한 특수 수소화분해 공정이다. 이러한 방향족 개환 공정(ARO 공정)은 예컨대 US 3,256,176 및 US 4,789,457에 기술되어 있다. 이러한 공정들은 단일 고정층 촉매 반응기 또는 연속된 이러한 반응기 2개 및 이와 함께 미변환된 물질로부터 원하는 산물을 분리하는 하나 이상의 분별 단위로 구성될 수 있고, 또한 미변환된 물질을 하나의 반응기로 또는 두 반응기 모두로 재순환시키는 능력을 포함할 수도 있다. 반응기들은 200 내지 600℃, 바람직하게는 300 내지 400℃의 온도에서 3 내지 35 MPa, 바람직하게는 5 내지 20 MPa의 압력 하에, 5 내지 20wt%의 수소(탄화수소 공급원료 대비)와 함께 작동할 수 있고, 상기 수소는 수소화-탈수소화 및 개환 모두에 활성인 이중 작용기성 촉매의 존재 하에, 탄화수소 공급원료와 병류식으로 흐르거나 또는 탄화수소 공급원료의 흐름 방향에 대해 향류식으로 흐를 수 있고, 여기서 상기 방향족 고리 포화 및 고리 절단이 수행될 수 있다. 이러한 공정에 사용되는 촉매는 Pd, Rh, Ru, Ir, Os, Cu, Co, Ni, Pt, Fe, Zn, Ga, In, Mo, W 및 V로 이루어진 그룹 중에서 선택되는 하나 이상의 원소를 알루미나, 실리카, 알루미나-실리카 및 제올라이트와 같은 산성 고체 위에 담지된 금속 형태 또는 금속 설파이드 형태로 함유한다. 이러한 관점에서, 유의해야 할 점은 본원에 사용된 "위에 담지된"이란 용어가 촉매적 지지체와 하나 이상의 원소를 합친 촉매를 제공하는 임의의 통상적인 방식을 포함한다는 것이다. 촉매 조성물, 작동 온도, 작동 공간 속도 및/또는 수소 부분압을 단독으로 또는 조합해서 조정함으로써, 공정은 모든 고리의 완전 포화 및 후속 절단 쪽으로 진행하거나 또는 하나의 방향족 고리를 불포화 상태로 유지하고 이어서 하나의 고리 외에 모든 고리를 절단하는 쪽으로 진행할 수 있다. 후자의 경우, ARO 공정은 방향족 고리 및/또는 나프텐계 고리가 하나인 탄화수소 화합물이 비교적 풍부한 경질 증류물("ARO 가솔린")을 생산한다. 본 발명의 상황에서, 방향족 개환 공정은 하나의 방향족 고리 또는 나프텐계 고리를 그대로 유지하고, 이에 따라 하나의 방향족 또는 나프텐계 고리를 가진 탄화수소 화합물이 비교적 풍부한 경질 증류물을 생산하기에 최적화된 방향족 개환 공정을 이용하는 것이 바람직하다. 또 다른 방향족 개환 공정(ARO 공정)은 US 7,513,988에 기술되어 있다. 따라서, ARO 공정은 온도 100 내지 500℃, 바람직하게는 200 내지 500℃, 더욱 바람직하게는 300 내지 500℃에서 압력 2 내지 10MPa 하에 수소 5 내지 30 wt%, 바람직하게는 10 내지 30 wt%(탄화수소 공급원료 대비)와 함께 방향족 수소화 촉매의 존재 하에 수행되는 방향족 고리 포화 및 온도 200 내지 600℃, 바람직하게는 300 내지 400℃, 압력 1 내지 12 MPa 하에, 수소 5 내지 20wt%(탄화수소 공급원료 대비)와 함께 고리 절단 촉매의 존재 하에 수행되는 고리 절단을 포함할 수 있고, 상기 방향족 고리 포화 및 고리 절단은 하나의 반응기 또는 2개의 연속 반응기에서 수행될 수 있다. 방향족 수소화 촉매는 통상의 수소화/수소화처리 촉매, 예컨대 Ni, W 및 Mo의 혼합물을 내화성 지지체, 일반적으로 알루미나 위에 포함하는 촉매일 수 있다. 고리 절단 촉매는 전이 금속 또는 금속 설파이드 성분과 지지체를 함유한다. 바람직하게는, 이 촉매는 Pd, Rh, Ru, Ir, Os, Cu, Co, Ni, Pt, Fe, Zn, Ga, In, Mo, W 및 V로 이루어진 그룹 중에서 선택되는 하나 이상의 원소를 금속 형태 또는 금속 설파이트 형태로, 산성 고체, 예컨대 알루미나, 실리카, 알루미나-실리카 및 제올라이트 위에 담지된 상태로 함유한다. 촉매 조성물, 작동 온도, 작동 공간 속도 및/또는 수소 부분압을 단독으로 또는 조합하여 조정하면, 이 공정은 모든 고리의 완전 포화 및 후속 절단 쪽으로 진행되거나 또는 하나의 방향족 고리를 불포화 상태로 유지하고 이어서 하나의 고리를 제외한 모든 고리를 절단하는 쪽으로 진행될 수 있다. 후자의 경우에, ARO 공정은 하나의 방향족 고리를 가진 탄화수소 화합물이 비교적 풍부한 경질 증류물("ARO-가솔린")을 생산한다. 본 발명의 정황에서, 방향족 개환 공정은 하나의 방향족 고리는 본래 상태를 유지하여 하나의 방향족 고리를 가진 탄화수소 화합물이 비교적 풍부한 경질 증류물을 생산하도록 최적화된 방향족 개환 공정을 사용하는 것이 바람직하다.

바람직하게는, 본 발명의 방법은

(a) 원유를 원유 증류로 처리하여 가스 유분, 나프타, 등유, 가스유 및 잔사유를 생산하는 단계;

(b) 잔사유를 잔사유 업그레이드화로 처리하여 LPG, 경질 증류물 및 중간 증류물을 생산하는 단계;

(c) 잔사유 업그레이드화에 의해 생산된 중간 증류물 및 등유와 가스유로 이루어진 그룹 중에서 선택되는 하나 이상을 방향족 개환으로 처리하여 LPG 및 경질 증류물을 생산하는 단계;

(d) 잔사유 업그레이드화에 의해 생산된 경질 증류물, 방향족 개환에 의해 생산된 경질 증류물 및 나프타를 수소화분해하여 LPG 및 BTX를 생산하는 단계; 및

(e) 통합 방법에서 생산된 LPG를 올레핀 합성으로 처리하는 단계를 함유한다.

잔사유를 잔사유 업그레이드화로 특별히 처리하여 LPG, 경질 증류물 및 중간 증류물을 생산하고, 경질 증류물 및 중간 증류물을 수소화분해로 처리하여 최종적으로 LPG와 BTX를 생산함으로써, 본 발명의 방법의 탄소 효율은 더욱 향상될 수 있다.

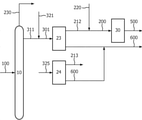

도 1 내지 4는 본 발명에 따른 원유를 석유화학 산물로 변환시키는 공정 장치를 도시한 것이다.

본원에 사용된, "잔사유 업그레이드화 단위"란 용어는 잔사유 및/또는 정제소 단위 유래의 중질 증류물에 함유된 탄화수소를 비등점이 더 낮은 탄화수소로 붕괴시키는 방법인, 잔사유 업그레이드화 방법에 적합한 정제소 단위를 가리킨다(상기 인용된 문헌 Alfke et al.(2007) 참조). 상업적으로 이용가능한 기술로는 딜레이드 코커(delayed coker), 유체 코커(fluid coker), 잔사유 FCC, 플렉시코커(Flexicoker), 비스브레이커 또는 촉매적 하이드로비스브레이커(catalytic hydrovisbreaker)를 포함한다. 바람직하게는, 잔사유 업그레이드화 단위는 코크스화 단위 또는 잔사유 수소화분해기일 수 있다. "코크스화 단위(coking unit)"는 잔사유를 LPG, 경질 증류물, 중간 증류물, 중질 증류물 및 석유 코크스로 변환시키는 정유 가공처리 단위이다. 이 가공처리는 잔사유 공급물에 존재하는 장쇄 탄화수소 분자를 단쇄 분자로 열분해한다.

잔사유 업그레이드화를 위한 공급물은 잔사유 및 본 방법에서 생산된 중질 증류물을 포함하는 것이 바람직하다. 이러한 중질 증류물은 증기 분해기에 의해 생산된 중질 증류물, 예컨대 카본 블랙 오일 및/또는 분해된 증류물을 함유할 수 있지만, 소멸시까지 재순환될 수 있는 잔사유 업그레이드화에 의해 생산된 중질 증류물을 함유할 수도 있다. 또한, 비교적 소량의 피치(pitch) 스트림도 본 방법에서 정화될 수 있다.

본 발명의 방법에 사용된 잔사유 업그레이드화는 잔사유 수소화분해인 것이 바람직하다.

잔사유 업그레이드화를 위해 다른 수단보다 잔사유 수소화분해를 선택함으로써, 본 발명의 방법의 탄소 효율은 더욱 향상될 수 있다.

"잔사유 수소화분해기"는 잔사유를 LPG, 경질 증류물, 중간 증류물 및 중질 증류물로 변환시키는 방법인 잔사유 수소화분해 방법에 적합한 정유 가공처리 단위이다. 잔사유 수소화분해 방법은 당업계에 잘 알려져 있다(상기 인용된 문헌 Alfke et al.(2007) 참조). 따라서, 3가지 기본 반응기 타입, 즉 고정층(살수층) 반응기 타입, 에뷸레이티드 층 반응기 타입 및 슬러리(탑재된 흐름) 반응기 타입이 상업적 수소화분해에 이용된다. 고정층 잔사유 수소화분해 방법은 이미 정립되어 있고, 상압 잔사유 및 진공 잔사유와 같은 오염된 스트림을 가공처리하여 경질 증류물과 중간 증류물을 생산할 수 있고, 이는 추가로 가공처리되어 올레핀 및 방향족물질을 생산할 수 있다. 고정층 잔사유 수소화분해 공정에 사용된 촉매는 일반적으로 Co, Mo 및 Ni로 이루어진 그룹 중에서 선택되는 하나 이상의 원소를 내화성 지지체, 예컨대 알루미나 위에 함유한다. 고도로 오염된 공급물인 경우, 고정층 잔사유 수소화분해 공정에서의 촉매는 특정 정도(이동 층)까지 보충될 수도 있다. 공정 조건은 일반적으로 350 내지 450℃의 온도와 2 내지 20 MPa 게이지의 압력을 함유한다. 또한, 에뷸레이티드 층 잔사유 수소화분해 공정도 이미 정립되어 있으며, 이는 특히 촉매가 연속으로 교체되어 고도로 오염된 공급물을 가공처리할 수 있는 것을 특징으로 한다. 에뷸레이티드 층 잔사유 수소화분해 공정에 사용된 촉매는 일반적으로 내화성 지지체, 일반적으로 알루미나 위에 담지된 Co, Mo 및 Ni로 이루어진 그룹 중에서 선택되는 하나 이상의 원소를 함유한다. 이용된 촉매의 작은 입자 크기는 촉매의 활성을 효과적으로 증가시킨다(고정층 이용분야에 적합한 형태의 유사 제형 참조). 이러한 2가지 인자들은 고정층 수소화분해 단위에 비해 유의적으로 더 높은 수율의 경질 산물 및 더 높은 수준의 수소 첨가를 달성하는 에뷸레이티드 층(ebullated bed) 수소화분해 공정을 가능하게 한다. 공정 조건은 일반적으로 350 내지 450℃의 온도와 5 내지 25 MPa 게이지의 압력을 포함한다. 슬러리 잔사유 수소화분해 공정은 고도로 오염된 잔사유 공급물로부터 높은 수율의 증류성 산물을 달성하기 위한 열분해 및 촉매적 수소화의 조합을 나타낸다. 1차 액체 단계에서, 열분해 반응 및 수소화분해 반응은 온도 400 내지 500℃ 및 압력 15 내지 25 MPa 게이지를 포함하는 공정 조건에서 동시에 유동 층에서 일어난다. 잔사유, 수소 및 촉매는 반응기의 바닥에서 도입되고 유동층이 형성되며, 이의 높이는 유속 및 원하는 변환에 따라 달라진다. 이러한 방법들에서, 촉매는 작동 순환 동안 일정한 변환 수준을 달성하기 위해 연속해서 교체된다. 촉매는 반응기 내에서 동시에 생성되는 미담지된 금속 설파이드일 수 있다. 실제로, 진공 가스유와 같은 고도로 오염된 중질 스트림의 높은 변환이 필요할 때에만 에뷸레이티드 층 및 슬러리 상 반응기와 관련된 추가 비용이 문제가 안된다. 이러한 상황 하에서, 매우 큰 분자들의 제한된 변환 및 촉매 불활성화와 관련된 곤란함은 고정층 공정이 본 발명의 방법에 비교적 바람직하지 않게 한다. 따라서, 에뷸레이티드 층 및 슬러리 반응기 타입은 고정 층 수소화분해에 비해 향상된 수율의 경질 증류물 및 중간 증류물로 인해 바람직하다. 본원에 사용된, "잔사유 업그레이드화 액체 유출물"이란 용어는 잔사유 업그레이드화에 의해 생산된 중질 증류물 및 메탄과 LPG 같은 가스성 산물을 제외한, 잔사유 업그레이드화에 의해 생산된 산물을 가리킨다. 잔사유 업그레이드화에 의해 생산된 중질 증류물은 소멸 시까지 잔사유 업그레이드화 단위로 재순환되는 것이 바람직하다. 하지만, 비교적 소량의 피치 스트림을 정화할 필요가 있을 수 있다. 탄소 효율의 관점에서, 잔사유 수소화분해기는 코크스화 단위가 고가의 석유화학 산물로 업그레이드화될 수 없는 석유 코크스를 상당량 생산하기 때문에 코크스화 단위보다 바람직하다. 통합 방법의 수소 균형(hydrogen balance)의 관점에서, 잔사유 수소화분해기는 상당한 양의 수소를 소비하기 때문에, 잔사유 수소화분해기보다는 코크스화 단위를 선택하는 것이 바람직할 수 있다. 또한, 자본 비용 및/또는 작동 비용 면에서도, 잔사유 수소화분해기보다 코크스화 단위를 선택하는 것이 유익할 수 있다.

잔사유를 추가로 진공 증류 단위를 사용하여 분별하여 잔사유를 진공 가스유 유분과 진공 잔사유 유분으로 분리하는 경우에도, 진공 가스유를 진공 가스유 수소화분해로 처리하고 진공 잔사유를 진공 잔사유 수소화분해로 처리하여, 진공 잔사유 수소화분해에 의해 생산된 중질 증류물이 연속해서 진공 가스유 수소화분해로 처리되는 것이 바람직하다. 본 발명이 진공 증류를 수반하는 경우에, 이와 같이 수득된 진공 가스유는 방향족 탄화수소가 비교적 풍부하고 비등점이 등유 및 가스유 비등점 범위 내인 하나 이상의 다른 탄화수소 스트림과 함께 방향족 개환 단위로 공급되는 것이 바람직하다. 이와 같이 방향족 탄화수소가 비교적 풍부하고 비등점이 등유 및 가스유 비등점 범위 내인 탄화수소 스트림은 등유, 가스유 및 중간 증류물로 이루어진 그룹 중에서 선택될 수 있다. 진공 잔사유 수소화분해는 앞에서 정의된 바와 같은 슬러리 잔사유 수소화분해인 것이 바람직하다.

본 방법에서 원유 증류에 의해 생산된 가스유, 등유 및 나프타의 총합의 적어도 50wt%, 더 바람직하게는 적어도 60wt%, 특히 더 바람직하게는 적어도 70wt%, 특히 바람직하게는 적어도 80wt%, 더욱 특히 바람직하게는 적어도 90wt%, 가장 바람직하게는 적어도 95wt%는 수소화분해되는 것이 바람직하다. 따라서, 바람직하게는 50wt% 미만, 더욱 바람직하게는 40wt% 미만, 특히 더 바람직하게는 30wt% 미만, 특히 바람직하게는 20wt% 미만, 더욱 특히 바람직하게는 10wt% 미만, 가장 바람직하게는 5wt% 미만의 원유는 본 발명의 방법에서 연료로 변환된다.

본원에 사용된, "올레핀 합성 단위"란 용어는 알칸을 올레핀으로 변환시키는 공정이 수행되는 단위를 가리킨다. 이 용어는 탄화수소를 올레핀으로 변환시키는 모든 방법을 포함하지만, 비촉매적 방법, 예컨대 열분해 또는 증기 분해, 촉매적 방법, 예컨대 프로판 탈수소화 또는 부탄 탈수소화, 및 이 둘의 조합, 예컨대 촉매적 증기 분해에 국한되는 것은 아니다.

올레핀 합성에 가장 일반적인 방법은 "증기 분해"를 수반한다. 본원에 사용된, "증기 분해"란 용어는 포화 탄화수소가 더 작은, 종종 불포화형인 탄화수소, 예컨대 에틸렌 및 프로필렌으로 붕괴되는 석유화학 공정을 의미한다. 증기 분해에서, 가스성 탄화수소 공급물, 예컨대 에탄, 프로판 및 부탄, 또는 이의 혼합물(가스 분해) 또는 액체 탄화수소 공급물, 예컨대 나프타 또는 가스유(액체 분해)는 증기에 의해 희석되고 산소의 존재 없이 노에서 순간 가열된다. 일반적으로, 반응 온도는 750 내지 900℃이지만, 이 반응은 오로지 아주 순간적으로, 보통 50 내지 1000 밀리초의 체류 시간 동안 일어나게 한다. 압력은 대기압 내지 175 kPa 게이지 이하의 압력 중에서 선택되는 비교적 낮은 공정 압력인 것이 바람직하다. 탄화수소 화합물인 에탄, 프로판 및 부탄은 최적 조건에서 분해되도록 하기 위해, 적절한 특수 노에서 별개로 분해되는 것이 바람직하다. 분해 온도에 도달한 후, 가스는 급냉(quence)시켜, 전달관 열교환기 내 또는 급냉 헤더(header) 내부에서의 반응을 급냉 오일을 사용하여 정지시킨다. 증기 분해는 탄소의 한 형태인 코크스를 반응기 벽에 천천히 침착시킨다. 탈코크스화는 노를 공정에서 분리해야만 하고, 그 다음 노의 코일을 통해 증기 또는 증기/공기 혼합물의 흐름을 통과시켜야 한다. 이것은 딱딱한 고체 탄소 층을 일산화탄소 및 이산화탄소로 변환시킨다. 이 반응이 끝나면, 노를 다시 가동시킨다. 증기 분해에 의해 생산된 산물은 공급물의 조성, 탄화수소 대 증기 비 및 분해 온도 및 노 체류 시간에 따라 달라진다. 에탄, 프로판, 부탄 또는 경질 나프타와 같은 경질 탄화수소 공급물은 에틸렌, 프로필렌 및 부타디엔을 비롯한 더 경질의 중합체급 올레핀이 풍부한 산물 스트림을 제공한다. 또한, 더 중질의 탄화수소(전범위 및 중질 나프타 및 가스유 유분)도 방향족 탄화수소가 풍부한 산물을 제공한다.

증기 분해에 의해 생산된 여러 탄화수소 화합물을 분리하기 위해서, 분해된 가스는 분별 단위로 처리한다. 이러한 분별 단위는 당업계에 잘 알려져 있고, 소위 가솔린 분별기를 함유할 수 있어, 여기서 중질-증류물("카본블랙 오일") 및 중간-증류물("분해된 증류물")이 경질 증류물 및 가스로부터 분리된다. 이어서, 선택적인 급냉 탑에서는 증기 분해에 의해 생산된 경질 증류물("열분해 가솔린" 또는 "파이가스(pygas)")의 대부분을 경질 증류물의 응축에 의해 가스와 분리할 수 있다. 이어서, 가스는 여러 압축 단계들로 처리할 수 있고, 여기서 나머지 경질 증류물이 압축 단계 사이에서 가스로부터 분리될 수 있다. 또한, 압축 단계 사이마다 산 가스(CO2 및 H2S)가 제거될 수도 있다. 다음 단계로, 열분해에 의해 생산된 가스는 일련의 냉각 시스템의 단계들 상에서 대략 가스 상에 수소만이 남아 있을 때까지 부분 응축될 수 있다. 이어서 여러 탄화수소 화합물들이 단순 증류에 의해 분리될 수 있고, 여기서 증기 분해에 의해 생산된 가장 중요한 고가의 화학물질은 에틸렌, 프로필렌 및 C4 올레핀이다. 증기 분해에 의해 생산된 메탄은 일반적으로 연료 가스로써 사용되고, 수소는 분리되어 수소를 소비하는 공정, 예컨대 수소화분해 공정으로 재순환될 수 있다. 증기 분해에 의해 생산된 아세틸렌은 에틸렌으로 선택적 수소화되는 것이 바람직하다. 분해된 가스에 함유된 알칸은 올레핀 합성 공정으로 재순환될 수 있다. 본 발명의 방법에 사용된 올레핀 합성은 가스 분해(C2-C4 탄화수소의 열분해) 및 C3-C4 탄화수소의 탈수소화로 이루어진 그룹 중에서 선택되는 것이 바람직하다. 따라서, 본 발명의 방법은 액체 분해(C5+ 탄화수소의 열분해)를 함유하지 않는 것이 바람직하다. 본 발명의 상황에서, 원유를 석유화학 산물로 변환시키는 통합 방법의 탄소 효율은 나프타, 등유 및 가스유 중 하나 이상을 LPG로 변환시키고 이어서 상기 LPG를 올레핀 합성으로 처리함으로써, 동일한 원유 유분을 직접 액체 분해로 처리하는 방법의 탄소 효율에 비해, 향상될 수 있는 것으로 발견되었다.

따라서, 본 발명은 원유 증류, 수소화분해 및 올레핀 합성을 함유하여, 원유를 석유화학 산물로 변환시키는 통합 방법으로써, 수소화분해기 공급물을 수소화분해로 처리하여 LPG 및 BTX를 생산하는 단계 및 본 방법에서 생산된 LPG를 올레핀 합성으로 처리하는 단계를 포함하며, 상기 수소화분해기 공급물이

본 방법의 원유 증류에 의해 생산된 가스유, 등유 및 나프타 중 하나 이상; 및

본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물을 포함하고,

상기 올레핀 합성이 에탄의 열분해, 프로판의 열분해, 부탄의 열분해, 프로판의 탈수소화 및 부탄의 탈수소화로 이루어진 그룹 중에서 선택되는, 통합 방법을 제공한다.

상기 올레핀 합성은 에탄의 열분해 및 프로판의 탈수소화를 포함하는 것이 바람직하다. 본 방법에서 원유 증류에 의해 생산된 가스유, 등유 및 나프타 중 하나 이상; 및 본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물을 LPG로 변환시킴으로써, LPG에 함유된 프로판은 프로판 탈수소화로 처리하여 프로필렌 및 수소를 생산할 수 있고, 이는 프로판 탈수소화 공정에서 메탄이 거의 생산되지 않기 때문에 열분해와 비교했을 때, 훨씬 더 탄소 효율적인 올레핀 생산 방법이다.

프로판 탈수소화를 포함하는 올레핀 합성을 선택함으로써, 본 통합 방법의 총 수소 균형은 향상될 수 있다. 통합 방법에 탈수소화 공정의 통합에 따른 추가 장점은 고순도의 수소 스트림이 생산되고, 이는 고 비용의 정제 없이 수소화분해기/방향족 개환에 공급되는 공급물로써 사용될 수 있다는 점이다.

본원에 사용된 "프로판 탈수소화 단위"란 용어는 프로판 공급물스트림이 프로필렌과 수소를 포함하는 산물로 변환되는 석유화학 공정 단위를 가리킨다. 따라서, "부탄 탈수소화 단위"란 용어는 부탄 공급물스트림을 C4 올레핀으로 변환시키는 공정 단위를 가리킨다. 합쳐서, 프로판 및 부탄과 같은 저급 알칸을 탈수소화하는 공정은 저급 알칸 탈수소화 공정이라 기술한다. 저급 알칸 탈수소화 공정은 당업계에 잘 알려져 있고, 산화적 탈수소화 공정 및 비-산화적 탈수소화 공정을 포함한다. 산화적 탈수소화 공정에서, 공정 열은 공급물 내 저급 알칸(들)의 부분 산화에 의해 제공된다. 본 발명의 상황에서 바람직한 비-산화적 탈수소화 공정에서 흡열성 탈수소화 반응을 위한 공정 열은 증기 또는 연료 가스의 연소에 의해 수득되는 고온의 연도(flue) 가스와 같은 외부 열원에 의해 제공된다. 비산화적 탈수소화 공정에서 공정 조건은 일반적으로 540 내지 700℃의 온도와 25 내지 500 kPa의 절대압을 함유한다. 예컨대, UOP Oleflex 공정은 이동 층(moving bed) 반응기에서 알루미나 위에 담지된 백금 함유 촉매의 존재 하에, 프로판을 탈수소화하여 프로필렌을 형성시키고 (이소)부탄을 탈수소화하여 (이소)부틸렌(또는 이의 혼합물)을 형성시킨다; 예컨대, US 4,827,072 참조. Uhde STAR 공정은 아연-알루미나 스피넬 위에 담지된 촉진된 백금 촉매의 존재 하에서, 프로판을 탈수소화하여 프로필렌을 형성시키거나, 부탄을 탈수소화하여 부틸렌을 형성시킨다; 예컨대, US 4,926,005 참조. STAR 공정은 최근 옥시탈수소화(oxydehydrogenation)의 원리를 적용하여 개선되었다. 반응기의 2번째 단열 구역에서, 중간 산물 유래의 수소의 일부는 첨가된 산소에 의해 선택적으로 변환되어 물을 형성한다. 이것은 열역학적 평형을 더 높은 변환율로 이동시키고 더 높은 수율에 이르게 한다. 또한, 흡열성 탈수소화 반응에 필요한 외부 열은 부분적으로 발열성 수소 변환에 의해 공급된다. Lummus Catofin 공정은 주기적 기반으로 작동하는 다수의 고정 층 반응기를 이용한다. 촉매는 활성화된 알루미나에 18 내지 20wt% 크롬이 함침된 것이다; 예컨대 EP 0 192 059 A1 및 GB 2 162 082 A 참조. Catofin 공정은 백금 촉매를 피독시킬 수 있는 불순물을 처리할 수 있고 확실한 공정이라는 장점이 있다. 부탄 탈수소화 공정에 의해 생산된 산물은 부탄 공급물 및 사용된 부탄 탈수소화 공정의 성질에 따라 달라진다. 또한, Catofin 공정은 부탄을 탈수소화하여 부틸렌의 형성을 가능하게 한다; 예컨대, US 7,622,623 참조.

또한, 올레핀 합성은 부탄의 탈수소화를 포함하는 것이 바람직하다. LPG에 함유된 이소부탄 또는 부탄-1 화합물과 같은 하나 이상의 부탄 종은 부탄 탈수소화로 처리하여 부틸렌 및 수소를 생산할 수 있고, 이는 부탄 탈수소화 공정에서 메탄이 거의 생산되지 않기 때문에 열분해와 비교했을 때 올레핀을 생산하는 훨씬 더 탄소 효율적인 방법이다.

본 발명의 방법이 프로판의 탈수소화와 부탄의 탈수소화를 모두 포함하는 경우에, 조합된 프로판/부탄 탈수소화 공정의 공급물로는 프로판과 부탄의 혼합물을 사용할 수 있다.

따라서, 프로판 및/또는 부탄의 탈수소화와 함께 LPG를 제조하기 위한 수소화분해의 조합은, 오로지 수소화분해에 의해 원유의 상당 부분이 프로판 및 부탄으로 변환되고, 이것은 그 다음 고가의 석유화학물질인 프로필렌과 부틸렌으로 매우 효과적으로 변환될 수 있기 때문에 본 발명의 방법에 특히 바람직하다.

따라서, 본 발명은 원유 증류, 수소화분해 및 올레핀 합성을 함유하여 원유를 석유화학산물로 변환시키는 통합 방법으로써, 수소화분해기 공급물을 수소화분해하여 LPG 및 BTX를 생산하는 단계 및 이 방법에서 생산된 LPG를 올레핀 합성으로 처리하는 단계를 포함하고, 상기 수소화분해기 공급물이

본 방법에서 원유 증류에 의해 생산된 가스유, 등유 및 나프타 중 하나 이상; 및

본 방법에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물을 포함하며,

상기 올레핀 합성이 에탄의 열분해 및 프로판의 탈수소화를 포함하는, 통합 방법을 제공한다.

원유 증류 단위에 의해 생산된 가스 유분과 정제소 단위 유래의 가스는 가스 분리로 처리되어 다른 성분을 분리해내는 것, 예컨대 LPG로부터 메탄을 분리해내는 것이 바람직하다.

본원에 사용된, "가스 분리 단위"란 용어는 원유 증류 단위에 의해 생산된 가스 및/또는 정제소 단위 유래의 가스에 함유된 여러 화합물들을 분리하는 정제소 단위를 가리킨다. 가스 분리 단위에서 별개의 스트림으로 분리될 수 있는 화합물은 에탄, 프로판, 부탄, 수소 및 주로 메탄을 포함하는 연료 가스를 함유한다. 이러한 가스들의 분리에 적합한 임의의 통상적인 방법을 본 발명의 상황에서 이용할 수 있다. 따라서, 가스들은 다수의 압축 단계들로 처리될 수 있고, 이 압축 단계들 사이에서 CO2 및 H2S와 같은 산(acid) 가스들이 제거될 수 있다. 다음 단계로, 생산된 가스는 대략 가스 상에 수소만이 남아 있도록 다수의 냉각 시스템의 단계들에서 부분 응축될 수 있다. 다른 탄화수소 화합물들은 이어서 증류에 의해 분리될 수 있다.

본 발명의 방법은 추가로 나프타를 제1 수소화분해 공정으로 처리하여 LPG 및 BTX를 생산하는 단계 및 정제소 단위 유래의 경질 증류물의 적어도 일부를 다른 제2 수소화분해 공정으로 처리하여 LPG 및 BTX를 생산하는 단계를 함유한다.

나프타 조성은 특히 방향족 함량 측면에서, 정제소 단위 유래의 경질 증류물의 조성과 일반적으로 매우 다르다. 나프타를 제1 수소화분해기("공급물 수소화분해기")로 공급하고, 정제소 단위 유래의 경질 증류물의 적어도 일부, 바람직하게는 방향족-풍부한 정제소 단위 유래의 경질 증류물의 적어도 일부를 제2 수소화분해기("가솔린 수소화분해기")로 공급함으로써, 이 공급물에 특별하게 공정 조건 및 촉매가 적응될 수 있고, 이는 상기 수소화분해기들에 의해 생산된 LPG 및/또는 BTX의 수율 및 순도를 향상시킨다. 이 외에도, 본 방법은 예컨대 하나 또는 두 수소화분해기에 사용된 공정 온도를 조정함으로써, 더 쉽게 적응되어, 올레핀으로 변환되는 LPG를 더 많이 생산하거나, 또는 BTX를 더 많이 생산할 수 있어, 본 발명의 통합 방법의 총 수소 균형을 미세조정할 수 있다. 생산된 올레핀 및 생산된 방향족물질의 비를 균형맞춤으로써, 본 발명의 통합 방법에서는 공급물의 수소 균형에 따라 중성 수소 균형이 수득될 수 있다. 셰일 오일과 같이 수소-풍부 공급물인 경우, 수소 균형잡힌 총 공정을 수득하기 위해 방향족물질은 전혀(거의) 생산되지 않아야 한다.

본원에 사용된, "가솔린 수소화분해 단위" 또는 "GHC"란 용어는 방향족 탄화수소 화합물이 비교적 풍부한 복합 탄화수소 공급물, 예컨대 정제소 단위 유래 경질 증류물, 예를 들어, 개질기 가솔린, FCC 가솔린 및 열분해 가솔린(파이가스) (이에 국한되지 않는다)을 LPG 및 BTX로 변환시키는데 적합한 수소화분해 공정을 수행하는 정제소 단위를 의미하며, 상기 공정은 GHC 공급물스트림에 함유된 방향족물질의 하나의 방향족 고리를 그대로 유지하지만, 상기 방향족 고리로부터 대부분의 측쇄를 제거하기에 최적화된 공정이다. 따라서, 가솔린 수소화분해에 의해 생산된 주요 산물은 BTX이고, 이 공정은 화학물질급의 BTX를 제공하도록 최적화될 수 있다. 바람직하게는, 가솔린 수소화분해로 처리되는 탄화수소 공급물은 정제소 단위 유래의 경질 증류물을 포함하는 것이다. 더욱 바람직하게는, 가솔린 수소화분해로 처리되는 탄화수소 공급물은 방향족 고리가 하나보다 많은 탄화수소를 1wt%가 넘게 함유하지 않는 것이 바람직하다. 바람직하게는, 가솔린 수소화분해 조건은 300 내지 580℃, 더욱 바람직하게는 450 내지 580℃, 특히 더 바람직하게는 470 내지 550℃의 온도를 포함한다. 더 낮은 온도는 방향족 고리의 수소화가 유리해지기 때문에 피해야 한다. 하지만, 촉매가 주석, 납 또는 비스무스와 같은 촉매의 수소화 활성을 감소시키는 추가 원소를 포함하는 경우에는 더 낮은 온도를 가솔린 수소화분해를 위해 선택할 수 있다; 예컨대 WO 02/44306 A1 및 WO 2007/055488 참조. 반응 온도가 너무 높은 경우에는 LPG(특히 프로판과 부탄)의 수율이 감소하고 메탄의 수율이 증가한다. 촉매 활성이 촉매의 수명 동안 감소할 수 있으므로, 수소화분해 변환율을 유지하기 위해서는 촉매의 수명 동안 반응기 온도를 서서히 증가시키는 것이 유익하다. 이것은 작동 순환의 개시 시에 최적 온도가 수소화분해 온도 범위 중 하위 온도라는 것을 의미한다. 최적 반응기 온도는 촉매가 불활성화될 때 상승할 것이므로, 순환 말기(촉매가 교체되거나 재생되기 직전)에 온도는 수소화분해 온도 범위의 상위 온도에 있도록 선택하는 것이 바람직하다.

탄화수소 공급물스트림의 가솔린 수소화분해는 0.3 내지 5 MPa 게이지, 더욱 바람직하게는 0.6 내지 3 MPa 게이지, 특히 바람직하게는 1 내지 2 MPa 게이지, 가장 바람직하게는 1.2 내지 1.6 MPa 게이지 압력에서 수행되는 것이 바람직하다. 반응기 압력을 증가시키면, C5+ 비방향족물질의 변환이 증가할 수 있지만, 또한 메탄의 수율 및 LPG 종으로 분해될 수 있는 사이클로헥산 종으로 방향족 고리의 수소화도 증가한다. 이것은 압력이 증가할 때 방향족 수율을 감소시키며, 몇몇 사이클로헥산 및 이의 이성질체 메틸사이클로펜탄은 완전히 수소화분해되지 않기 때문에, 최종 벤젠의 순도에 있어서 최적인 압력은 1.2 내지 1.6MPa이다.

바람직하게는, 탄화수소 공급물스트림의 가솔린 수소화분해는 중량시공간속도(WHSV) 0.1 내지 10 h-1, 더욱 바람직하게는 중량시공간속도(WHSV) 0.2 내지 6 h-1, 가장 바람직하게는 중량시공간속도(WHSV) 0.4 내지 2 h-1에서 수행되는 것이 좋다. 공간 속도가 너무 높으면, BTX 공비등성 파라핀 성분들이 모두 수소화분해되지는 않아서, 반응기 산물의 단순 증류에 의해 BTX 사양을 달성하는 것은 불가능할 것이다. 공간 속도가 매우 낮은 경우에 메탄의 수율은 프로판 및 부탄 대신으로 상승한다. 최적의 중량시공간속도를 선택하면, 놀랍게도 액체 재순환의 필요없이 사양(on spec)의 BTX를 생산할 정도로 벤젠 공비등제(co-boiler)의 충분히 완전한 반응이 달성된다는 것을 발견했다.

따라서, 바람직한 가솔린 수소화분해 조건은 온도 450 내지 580℃, 압력 0.3 내지 5 MPa 게이지 및 중량시공간속도 0.1 내지 10h- 1를 포함한다. 더욱 바람직하게는 가솔린 수소화분해 조건은 온도 470 내지 550℃, 압력 0.6 내지 3MPa 게이지 및 중량시공간속도(WHSV) 0.2 내지 6 h-1을 포함한다. 특히 바람직한 가솔린 수소화분해 조건은 온도 470 내지 550℃, 압력 1 내지 2MPa 게이지 및 중량시공간속도(WHSV) 0.4 내지 2 h-1을 포함한다.

본원에 사용된, "공급물 수소화분해 단위" 또는 "FHC"란 용어는 나프텐계 및 파라핀계 탄화수소 화합물이 비교적 풍부한 복합 탄화수소 공급물, 예컨대 직류 분획, 예를 들어, 나프타(이에 국한되지 않는다)를 LPG 및 알칸으로 변환시키는데 적합한 수소화분해 공정을 수행하는 정제소 단위를 의미한다. 공급물 수소화분해로 처리되는 탄화수소 공급물은 나프타 및/또는 방향족 개환에 의해 생산된 경질 증류물을 포함하는 것이 바람직하다. 따라서, 공급물 수소화분해에 의해 생산된 주요 산물은 LPG이고, 이는 올레핀으로 변환되어야 한다(즉, 알칸을 올레핀으로 변환시키기 위한 공급물로써 사용되어야 한다). FHC 공정은 FHC 공급물스트림에 함유된 방향족물질의 하나의 방향족 고리를 무손상 상태로 유지하지만, 상기 방향족 고리의 측쇄는 대부분 제거하도록 최적화될 수 있다. 이러한 경우에, FHC에 이용되는 공정 조건은 전술한 바와 같은 GHC 공정에 이용되는 공정 조건과 비슷하다. FHC 공정 조건은 메탄 제조를 감소시키기 위해 GHC 공정에서보다 공정 온도가 낮은 것이 바람직하다. 따라서, FHC 공정 조건은 300 내지 450℃의 온도, 300 내지 5000 kPa 게이지의 압력 및 0.1 내지 10 h-1의 중량시공간속도를 함유한다. 방향족 탄화수소의 개환에 최적화된 특히 더 바람직한 FHC 조건은 300 내지 400℃, 600 내지 3000 kPa 게이지의 압력, 0.2 내지 2h-1의 중량시공간 속도를 포함한다. 대안적으로, FHC 공정은 FHC 공급물스트림에 함유된 방향족 탄화수소의 방향족 고리를 개방시키도록 최적화될 수 있다. 이것은 촉매의 수소화 활성을 증가시키고, 경우에 따라 이와 함께 더 낮은 공정 온도를 선택하고, 경우에 따라 공간속도를 저하시켜 달성할 수 있다. 이러한 경우에, 바람직한 공급물 수소화분해 조건은 300 내지 550℃의 온도, 300 내지 5000 kPa 게이지의 압력 및 0.1 내지 10 h-1의 중량시공간속도를 포함한다. 더욱 바람직한 공급물 수소화분해조건은 300 내지 450℃의 온도, 300 내지 5000 kPa 게이지의 압력 및 0.1 내지 10 h-1의 중량시공간속도를 포함한다. 방향족 탄화수소의 개환(ring-opening)에 최적화된 특히 더 바람직한 FHC 조건은 300 내지 400℃의 온도, 600 내지 3000 kPa 게이지의 압력 및 0.2 내지 2 h-1의 중량시공간속도를 포함한다. 방향족 탄화수소가 비교적 풍부한, FHC에 의해 생산된 경질 증류물은 이어서 GHC로 처리하여, BTX의 모든 공비등제가 변환되어, 추출의 필요없이 단순 증류에 의해 사양(on spec)의 벤젠이 생산될 수 있도록 하는 것이 바람직하다.

본 발명의 방법은 하류 정제소 공정들, 예컨대 촉매적 개질 또는 유체 촉매적 분해에서 촉매 불활성화를 방지하기 위해 특정 원유 유분으로부터 황의 제거를 필요로 할 수 있다. 이러한 수소화탈황 공정은 "HDS 단위" 또는 "수소화처리기"에서 수행된다(예컨대, Alfke(2007), 상기 인용문 참조). 일반적으로, 수소화탈황 반응은 고정층 반응기에서 200 내지 425℃, 바람직하게는 300 내지 400℃의 승온과 1 내지 20 MPa 게이지, 바람직하게는 1 내지 13 MPa 게이지의 승압에서, 알루미나 위에 담지된 조촉매와 함께 또는 조촉매 없이 Ni, Mo, Co, W 및 Pt로 이루어진 그룹 중에서 선택되는 원소를 포함하는 촉매의 존재 하에 이루어지며, 이때 촉매는 설파이드 형태이다.

본 발명의 방법은 또한 BTX를 수소첨가탈알킬화(hydrodealkylation)하여 벤젠을 생산하는 것을 함유할 수 있다. 이러한 수소첨가탈알킬화 공정에서, BTX(또는 생산된 이 BTX의 톨루엔 및 자일렌 유분만)는 벤젠과 주로 메탄으로 이루어진 연료 가스를 포함하는 수소첨가탈알킬화 산물 스트림을 생산하기에 적당한 조건 하에 수소와 접촉된다.

BTX로부터 벤젠을 생산하는 공정 단계는 수소화분해 산물 스트림에 함유된 벤젠을 수소첨가탈알킬화 전에 톨루엔 및 자일렌으로부터 분리하는 단계를 포함할 수 있다. 이 분리 단계의 장점은 수소첨가탈알킬화 반응기의 역량(capacity)이 증가한다는 점이다. 벤젠은 통상적인 증류에 의해 BTX 스트림으로부터 분리될 수 있다.

C6-C9 방향족 탄화수소를 포함하는 탄화수소 혼합물의 수소첨가탈알킬화 공정은 당업계에 잘 알려져 있고, 가열식 수소첨가탈알킬화 및 촉매적 수소첨가탈알킬화를 포함한다(예컨대, WO 2010/102712 A2 참조). 촉매적 수소첨가탈알킬화가 바람직한데, 그 이유는 이 수소첨가탈알킬화 공정이 일반적으로 가열식 수소첨가탈알킬화보다 벤젠에 대한 선택성이 더 높기 때문이다. 촉매적 수소첨가탈알킬화가 이용되는 것이 바람직하며, 이때 수소첨가탈알킬화 촉매는 담지된 산화크롬 촉매, 담지된 산화몰리브덴 촉매, 실리카 또는 알루미나 상의 백금 및 실리카 또는 알루미나 상의 산화백금으로 이루어진 그룹 중에서 선택된다.

본원에서 "수소첨가탈알킬화 조건"이라고 기술되기도 하는, 수소첨가탈알킬화에 유용한 공정 조건은 당업자라면 쉽게 결정할 수 있다. 가열식 수소첨가탈알킬화에 사용되는 공정 조건은 예컨대 DE 1668719 A1에 기술되어 있고, 600 내지 800℃의 온도, 3 내지 10 MPa 게이지의 압력 및 15 내지 45초의 반응 시간을 포함한다. 바람직한 촉매식 수소첨가탈알킬화에 사용되는 공정 조건은 WO 2010/102712 A2에 기술되어 있고, 500 내지 650℃의 온도, 3.5 내지 8 MPa 게이지, 바람직하게는 3.5 내지 7 MPa 게이지의 압력 및 0.5 내지 2 h-1의 중량시공간속도를 포함한다. 수소첨가탈알킬화 산물 스트림은 일반적으로 냉각 및 증류의 조합에 의해 액체 스트림(벤젠 및 기타 방향족 종 함유) 및 가스 스트림(수소, H2S, 메탄 및 기타 저비등점 탄화수소 함유)으로 분리된다. 액체 스트림은 다시 증류에 의해 벤젠 스트림, C7 내지 C9 방향족 스트림 및 경우에 따라 방향족물질이 비교적 풍부한 중간-증류물 스트림으로 분리될 수 있다. C7 내지 C9 방향족 스트림은 총 변환율 및 벤젠 수율을 증가시키기 위해 재순환물로써 반응기 구역으로 재공급될 수 있다. 다환방향족(polyaromatic) 종, 예컨대 비페닐을 포함하는 방향족 스트림은 반응기로 재순환되지 않고 별도의 산물 스트림으로써 배출되어, 중간-증류물("수소첨가탈알킬화에 의해 생산된 중간-증류물")로써 통합 공정으로 재순환되는 것이 바람직하다. 유의적인 양의 수소를 포함하는 가스 스트림은 재순환 가스 압축기를 통해 수소첨가탈알킬화 단위로 재순환하거나 또는 공급물로써 수소를 이용하는 본 발명의 방법에 함유된 임의의 다른 정제소 단위로 이송될 수 있다. 재순환 가스 정화물(purge)은 반응기 공급물에 존재하는 메탄 및 H2S의 농도를 조절하기 위해 사용할 수 있다.

추가 관점으로써, 본 발명은 본 발명의 방법을 수행하는데 적합한 공정 장치(process installation)에 관한 것이다. 이 공정 장치 및 이 공정 장치에서 수행된 방법은 도 1 내지 4에 제시된다(도 1 - 도 4).

따라서, 본 발명은 원유를 석유화학 산물로 변환시키는 공정 장치로써,

원유(100)를 위한 유입구 및 나프타, 등유 및 가스유 중 하나 이상(310)을 위한 적어도 하나의 배출구를 포함하는 원유 증류 단위(10);

수소화분해기 공급물(301)을 위한 유입구, LPG(210)를 위한 배출구 및 BTX(600)를 위한 배출구를 포함하는 수소화분해기(20); 및

이 통합된 석유화학 공정 장치에 의해 생산된 LPG(200)를 위한 유입구 및 올레핀(500)을 위한 배출구를 포함하는 올레핀 합성 단위(30)를 포함하고,

상기 수소화분해기 공급물이 원유 증류 단위(10)에 의해 생산된 나프타, 등유 및 가스유 중 하나 이상; 및 통합 석유화학 공정 장치에 의해 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물을 포함하는 공정 장치를 제공한다.

본 발명의 이 관점은 도 1에 제시했다(도 1).

본원에 사용된, "X의 유입구" 또는 "X의 배출구"("X"는 제공된 탄화수소 유분 등이다)란 용어는 상기 탄화수소 유분 등을 포함하는 스트림의 유입구 또는 배출구를 가리킨다. X의 배출구가 X의 유입구를 포함하는 다운스트림 정제소 단위에 직접 연결된 경우에, 이러한 직접 연결은 추가로 열교환기, 분리 및/또는 정제 단위와 같은 단위들을 함유하여, 상기 스트림 등에 함유된 불필요한 화합물들을 제거할 수 있다.

본 발명의 정황에서, 정제소 단위에 하나보다 많은 공급물 스트림이 공급된다면, 이 공급물 스트림들은 배합되어 정제소 단위로 유입되는 하나의 단독 유입구를 형성할 수 있거나, 또는 정제소 단위에 별개의 유입구들을 형성할 수도 있다.

원유 증류 단위(10)는 추가로 가스 유분(230)을 위한 배출구를 포함하는 것이 바람직하다. 수소화분해에 의해 생산된 LPG(210) 및 원유 증류에 의해 수득된 가스 유분에 함유된 LPG와 통합 방법에서 생산된 정제소 단위 유래의 LPG(220)는 합쳐져서 통합 석유화학 공정 장치에서 생산된 LPG(200)를 위한 유입구를 형성할 수 있다. 또한, 원유 증류 단위에 의해 생산된 나프타, 등유 및 가스유 중 하나 이상(310)은 통합 석유화학 공정 장치에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래 중질 증류물(320)과 합쳐져서 수소화분해기 공급물(301)을 위한 유입구를 형성할 수 있다.

바람직하게는, 본 발명의 공정 장치는,

등유 및 가스유로 이루어진 그룹 중에서 선택되는 하나 이상(330) 및 정제소 단위 유래의 중간 증류물(331)을 위한 유입구 및 방향족 개환에 의해 생산된 LPG(222)를 위한 배출구 및 방향족 개환에 의해 생산된 경질 증류물(322)을 위한 배출구를 포함하는 방향족 개환 단위(22)를 함유한다. 본 발명의 이러한 관점은 도 2에 제시된다(도 2).

이 양태에 따르면, 수소화분해기(20)는 원유 증류 단위에 의해 생산된 나프타(311)를 포함하는 수소화분해기 공급물용 유입구를 포함하는 것이 바람직하며, 이는 통합 석유화학 공정 장치에서 생산된 정제소 단위 유래의 경질 증류물(321)과 배합되는 것이 바람직하다.

또한, 원유 증류 단위(10)는 가스 유분(230), 나프타(311), 등유 및 가스유 중 하나 이상(330), 및 잔사유(400)을 위한 하나 이상의 배출구를 함유할 수 있다; 도 4 참조.

본 발명의 공정 장치는 추가로 잔사유(400) 유입구 및 정제소 단위 유래의 중질 증류물(401)의 유입구, 잔사유 업그레이드화에 의해 생산된 LPG(223) 배출구, 잔사유 업그레이드화에 의해 생산된 경질 증류물(323)을 위한 배출구 및 잔사유 업그레이드화에 의해 생산된 중간 증류물(333)을 위한 배출구를 포함하는 잔사유 업그레이드화 단위(40)를 함유할 수 있다. 잔사유 업그레이드화 단위(40)는 또한 잔사유 업그레이드화에 의해 생산된 중질 증류물(420)을 위한 배출구를 포함하고, 이는 잔사유 업그레이드화 단위(40)로 재순환되어 상기 중질 증류물을 더 업그레이드할 수 있다.

본 발명의 공정 장치는 적어도 2개의 상이한 수소화분해기를 포함하는 것이 바람직하며, 이때 제1 수소화분해기(23)("공급물 수소화분해기")는 나프타(311)를 위한 유입구 및 공급물 수소화분해에 의해 생산된 LPG(212)를 위한 배출구 및 BTX(600)를 위한 배출구를 포함하고; 제2 수소화분해기(24)("가솔린 수소화분해기")는 정제소 단위 유래의 경질 증류물의 적어도 일부(325)를 위한 유입구 및 가솔린 수소화분해에 의해 생산된 LPG(213)를 위한 배출구 및 BTX(600)를 위한 배출구를 함유한다. 본 발명의 이러한 관점은 도 3에 제시한다(도 3).

공급물 수소화분해기(23)는 원유 증류 단위에 의해 생산된 나프타(311)를 포함하는 수소화분해기 공급물을 위한 유입구를 포함하는 것이 바람직하고, 이는 통합 석유화학 공정 장치에서 생산된 정제소 단위 유래의 경질 증류물(321), 바람직하게는 방향족 함량이 비교적 낮은 정제소 단위 유래의 경질 증류물과 합쳐질 수 있다.

바람직하게는, 본 발명의 공정 장치는 추가로,

통합 방법에서 생산된 가스(200)를 위한 유입구, 에탄(240) 배출구 및 프로판(250) 배출구를 포함하는 가스 분리 단위(50);

에탄(240) 유입구 및 에틸렌(510) 배출구를 포함하는 에탄 분해기(31); 및

프로판(250) 유입구 및 프로필렌(520) 배출구를 포함하는 프로판 탈수소화 단위(32)를 함유한다. 본 발명의 이러한 관점은 도 4에 제시한다(도 4).

가스 분리 단위(50)는 추가로 메탄(701)의 배출구를 함유할 수 있다. 에탄 분해기(31)는 추가로 에탄 분해에 의해 생산된 수소(810)의 배출구 및 에탄 분해에 의해 생산된 메탄(710)의 배출구를 함유할 수 있다. 프로판 탈수소화 단위(32)는 추가로 프로판 탈수소화에 의해 생산된 수소(820)의 배출구를 함유할 수 있다.

가스 분리 단위(50)는 추가로 부탄(260)의 배출구를 함유할 수 있고, 이 공정 장치는 추가로 부탄(260)의 유입구 및 부틸렌(530)의 배출구를 포함하는 부탄 탈수소화 단위(33)를 함유한다. 이 부탄 탈수소화 단위(33)는 추가로 부탄 탈수소화에 의해 생산된 수소(830)의 배출구를 함유할 수 있다.

또한, 본 발명은 원유를 올레핀 및 BTX를 포함하는 석유화학 산물로 변환시키기 위한 본 발명에 따른 공정 장치의 용도를 제공한다.

본 발명의 또 다른 바람직한 특징은 모든 불필요한 산물, 예컨대 비-고가의 석유화학물질이 적당한 단위로 재순환되어 이러한 불필요한 산물을 필요한 산물(예, 고가의 석유화학물질) 또는 다른 단위로의 공급물로써 적당한 산물로 변환될 수 있다는 점이다. 이러한 본 발명의 관점은 도 4에 제시한다(도 4). 따라서, 방향족물질 함량이 비교적 낮은, 잔사유 업그레이드화에 의해 생산된 경질 증류물(323)은 수소화분해, 바람직하게는 공급물 수소화분해로 재순환될 수 있다. 또한, 잔사유 업그레이드화에 의해 생산된 중간 증류물(333)은 수소화분해, 바람직하게는 방향족 개환으로 재순환될 수 있다.

본 발명의 방법 및 공정 장치에서, 생산된 모든 메탄은 수집되고 바람직하게는 분리 공정으로 처리되어 연료 가스를 제공하는 것이 좋다. 이 연료 가스는 바람직하게는 이 연료 가스의 연소에 의해 또는 스팀 형성에 의해 생산된 고온의 연도 가스 형태의 공정 열을 제공하는데 사용된다. 대안적으로, 메탄은 수소를 생산하는 증기 개질로 처리될 수 있다. 또한, 증기 분해 등에 의해 생산된 불필요한 부산물은 재순환될 수 있다. 예를 들어, 증기 분해에 의해 생산된 분해된 증류물 및 카본 블랙 오일은 방향족 개환으로 재순환될 수 있다.

본 발명의 방법 또는 공정 장치에서 작동되는 여러 단위들은 또한 특정 공정들, 예컨대 올레핀 합성에서 생산된 수소를, 공급물로써 수소를 필요로 하는 공정들, 예컨대 수소화분해에 공급물스트림으로 공급함으로써 통합된다. 이러한 방법 및 공정 장치가 수소의 순수 소비자인 경우(즉, 방법 및 공정 장치의 개시 동안 또는 모든 수소 소비 공정들이 모든 수소 생산 공정들에 의해 생산된 수소보다 많은 수소를 소비함으로 인해), 본 발명의 방법 또는 공정 장치에 의해 생산된 연료 가스보다 더 많은 메탄 또는 연료 가스의 개질(reforming)이 필요할 수 있다.

다음과 같은 도면 부호가 도 1 내지 4에 사용된다:

10: 원유 증류 단위

20: 수소화분해기 단위

22: 방향족 개환 단위

23: 공급물 수소화분해기

24: 가솔린 수소화분해기

30: 올레핀 합성 단위

31: 에탄 분해기

32: 프로판 탈수소화 단위

33: 부탄 분해기

40: 잔사유 업그레이드화 단위, 바람직하게는 잔사유 수소화분해기

50: 가스 분리 단위

100: 원유

200: 통합 방법에서 생산된 LPG

210: 수소화분해기 유래의 LPG

212: 공급물 수소화분해기 유래의 LPG

213: 가솔린 수소화분해기 유래의 LPG

220: 통합 방법에서 생산된 정제소 단위 유래의 LPG 및 원유 증류에 의해 수득된 가스 유분

222: 방향족 개환에 의해 생산된 LPG

223: 잔사유 업그레이드화에 의해 생산된 LPG

230: 원유 증류에 의한 가스 유분

240: 에탄

250: 프로판

260: 부탄

301: 수소화분해기 공급물

310: 원유 증류에 의해 생산된, 나프타, 등유 및 가스유 중 하나 이상

311: 원유 증류에 의해 생산된 나프타

320: 통합 방법에서 생산된 정제소 단위 유래의 중간 증류물 및/또는 정제소 단위 유래의 경질 증류물

321: 통합 방법에서 생산된 정제소 단위 유래의 경질 증류물

322: 방향족 개환에 의해 생산된 경질 증류물

323: 잔사유 업그레이드화에 의해 생산된 경질 증류물

325: 정제소 단위 유래의 경질 증류물의 적어도 일부

330: 원유 증류에 의해 생산된 등유 및 가스유로 이루어진 그룹 중에서 선택되는 하나 이상

331: 정제소 단위 유래의 중간 증류물

333: 잔사유 업그레이드화에 의해 생산된 중간 증류물

400: 잔사유

401: 정제소 단위 유래의 중질 증류물

420: 잔사유 업그레이드화에 의해 생산된 중질 증류물

500: 올레핀

510: 에탄 분해에 의해 생산된 에틸렌

520: 프로판 탈수소화에 의해 프로필렌

530: 부탄 탈수소화에 의해 생산된 C4 올레핀

600: BTX

610: 방향족화에 의해 생산된 BTX

701: 가스 분리에 의해 생산된 메탄

710: 에탄 분해에 의해 생산된 메탄

810: 에탄 분해에 의해 생산된 수소

820: 프로판 탈수소화에 의해 생산된 수소

830: 부탄 탈수소화에 의해 생산된 수소

본 발명은 예시의 목적으로 상세하게 설명했지만, 이러한 세부사항은 오로지 예시 목적이며 청구항에 정의된 바와 같은 본 발명의 취지 및 범위에서 벗어남이 없이 당업자에 의해 변형이 이루어질 수 있는 것으로 이해되어야 한다.

또한, 본 발명은 본원에 기술된 특징들의 모든 가능한 조합, 바람직하게는 특히 청구항에 제시된 특징들의 조합에 관한 것임을 덧붙이는 바이다.

"포함하는"이란 용어는 다른 구성요소들의 존재를 배제하지 않는다는 점도 유념해야 한다. 또한, 특정 성분들을 포함하는 산물에 대한 설명은 이 성분들로 이루어진 산물도 개시하는 것으로 이해되어야 한다. 이와 마찬가지로, 특정 단계들을 포함하는 방법에 대한 설명은 이 단계들로 이루어진 방법도 개시하는 것으로 이해되어야 한다.

이제, 본 발명은 이하의 비제한적 실시예들을 통해 더 상세하게 설명될 것이다.

비교예

1

본원에 제시된 실험 데이터는 Aspen Plus에서 모델링한 작업공정도(flowsheet)를 사용하여 수득했다. 증기분해 동역학을 엄격하게 감안했다(증기 분해기 산물 슬레이트 계산용 소프트웨어). 다음과 같은 증기 분해기 노의 조건을 적용했다: 에탄 및 프로판 노: COT(코일 배출구 온도) = 845℃ 및 증기-오일 비 = 0.37, C4 노 및 액체 노: COT = 820℃ 및 증기-오일 비 = 0.37. 공급물 수소화분해를 위해, 실험 데이터를 기반으로 한 반응식을 이용했다. 방향족 개환 후, 가솔린 수소화분해를 위해, 모든 다 방향족 화합물을 BTX 및 LPG로 변환시키고 모든 나프텐계 및 파라핀계 화합물을 LPG로 변환시키는 반응식을 이용했다. 프로판 탈수소화 및 부탄 탈수소화 유래의 산물 슬레이트는 문헌의 데이터를 기반으로 했다. 잔사유 수소화분해기는 공개 문헌에 보고된 데이터를 기반으로 하여 모델링했다.

비교 실시예 1에서는 아라비아 경질 원유를 상압 증류 단위에서 증류시켰다. 잔사유를 제외한 모든 유분은 증기 분해했다. 증기 분해기로 이송된 유분은 LPG, 나프타, 등유 및 가스유 유분을 함유한다. 잔사유의 구분점(cut point)은 350℃이다. 증기 분해기로 이송되는 원유의 총 유분은 원유의 50wt%에 달한다. 증기 분해기에서 전술한 원유 유분은 노에서 분해된다. 결과는 이하에 제시된 바와 같은 표 1에 제공했다.

원유 유래의 산물은 석유화학물질(올레핀 및 BTXE (BTX + 에틸벤젠의 약어)) 및 기타 산물(수소, 메탄 및 C9 수지 공급물, 분해된 증류물, 카본블랙 오일 및 잔사유를 포함하는 중질 유분)로 나뉜다. 잔사유를 감안하고 있는 바, 총량은 총 원유의 100%에 이른다. 원유의 산물 슬레이트로부터 탄소 효율은 다음과 같이 측정한다:

(석유화학물질 중의 총 탄소 중량)/(원유 중의 총 탄소 중량)

이 비교예의 탄소 효율은 38.0wt%이다.

실시예

1

실시예 1은 다음을 제외하고는 비교예와 동일하다:

먼저, 증류의 나프타 유분을 FHC 단위에서 변환시켜 BTX(산물) 및 LPG(중간체)를 산출한다. 이 LPG는 증기 분해되는 에탄 유분, 프로판 유분 및 부탄 유분으로 분리한다.

또한, 등유 및 가스유 유분(구분점 350℃)은 방향족 고리 하나를 유지하는 공정 조건 하에서 작동되는 방향족 개환으로 처리한다. 이 방향족 개환 단위 유래의 유출물은 다시 GHC 단위로 처리하여 BTX(산물) 및 LPG(중간체)를 생산한다. 이 LPG는 증기 분해되는 에탄 유분, 프로판 유분 및 부탄 유분으로 분리한다.

이하에 제시된 표 1은 증기 분해기 유래(분해된 경질물(lights) 및 나프타 및 LPG) 및 FHC 및 GHC 단위 유래(BTX 산물)의 총 산물 슬레이트를 총 원유의 wt%로 나타낸다. 또한, 이 표는 나머지 상압 잔사유 유분도 함유한다.

실시예 1에서 탄소 효율은 42.3wt%이다.

실시예

2

실시예 2는 다음을 제외하고는 실시예 1과 동일하다:

먼저, 잔사유를 잔사유 수소화분해기에서 업그레이드하여 가스, 경질 증류물 및 중간 증류물을 생산했다. 잔사유 수소화분해에 의해 생산된 가스는 증기 분해했다. 잔사유 수소화분해에 의해 생산된 경질 증류물은 FHC 단위로 공급하여 BTX(산물) 및 LPG(중간체)를 생산했다. 이 LPG는 증기 분해되는 에탄 유분, 프로판 유분 및 부탄 유분으로 분리했다. 잔사유 수소화분해에 의해 생산된 중간 증류물은 하나의 방향족 고리를 유지하는 공정 조건 하에서 작동되는 방향족 개환으로 처리했다. 이 방향족 개환 유래의 유출물은 다시 GHC 단위에서 처리하여 BTX 및 LPG를 생산했다. 이 LPG는 증기 분해되는 에탄 유분, 프로판 유분 및 부탄 유분으로 분리했다.

또한, 분해기 유출물의 중질 부분(C9 수지 공급물, 분해된 증류물 및 카본블랙 오일)은 잔사유 수소화분해기로 재순환된다. 잔사유 수소화분해기의 최고 변환은 완전 변환에 가깝다(잔사유 수소화분해기의 피치는 원유의 2wt%이다).

이하에 제시된 표 1은 증기 분해기 유래(경질물의 분해 산물, 나프타 및 LPG) 및 FHC 단위 및 GHC 단위 유래(BTX 산물)의 원유의 총 산물 슬레이트를 총 원유의 wt%로 나타낸다.

또한, 산물 슬레이트는 수소화분해기의 피치를 함유한다(원유의 2wt%).

실시예 2에서 탄소 효율은 80.9wt%이다.

실시예

3

실시예 3은 다음을 제외하고는 실시예 2와 동일하다:

ARO - GHC 단위 유래의 프로판 및 부탄은 증기 분해하지 않고 프로필렌과 부텐으로 탈수소화했다(프로판의 프로필렌으로의 최고 선택성은 90%이고, n-부탄의 n-부텐으로의 최고 선택성은 90%이며 i-부탄의 i-부텐으로의 최고 선택성은 90%이다).

이하에 제시된 표 1은 증기 분해기 유래(경질물의 분해된 산물, 나프타 및 LPG) 및 FHC 단위 및 GHC 단위 유래(BTX 산물)의 총 산물 슬레이트를 총 원유의 wt%로 나타낸 것이다. 또한, 산물 슬레이트는 수소화분해기의 피치도 함유한다(원유의 총 2wt%).

실시예 3에서 탄소 효율은 93.5wt%이다.

| 비교예 | 실시예 1 | 실시예 2 | 실시예 3 | |

| 석유화학물질 (원유의 wt%) | ||||

| 에틸렌 | 15% | 22% | 43% | 21% |

| 프로필렌 | 8% | 6% | 11% | 41% |

| 부타디엔 | 2% | 1% | 2% | 0% |

| 1-부텐 | 1% | 0% | 1% | 8% |

| 이소부텐 | 1% | 0% | 1% | 2% |

| 이소프렌 | 0% | 0% | 0% | 0% |

| CPTD | 1% | 0% | 0% | 0% |

| 벤젠 | 4% | 3% | 5% | 4% |

| 톨루엔 | 2% | 5% | 9% | 8% |

| 자일렌 | 1% | 3% | 5% | 5% |

| 에틸벤젠 | 1% | 0% | 0% | 0% |

| 기타 성분들 (원유의 wt%) | ||||

| 수소 | 1% | 1% | 2% | 4% |

| 메탄 | 7% | 10% | 19% | 5% |

| 중질 성분 | 56% | 48% | 0% | 0% |

| 잔사유 수소화분해기 피치 | 0% | 0% | 2% | 2% |

| 탄소 효율 | 38.0% | 42.3% | 80.9% | 93.5% |

10: 원유 증류 단위

20: 수소화분해기 단위

22: 방향족 개환 단위

23: 공급물 수소화분해기

24: 가솔린 수소화분해기

30: 올레핀 합성 단위

31: 에탄 분해기

32: 프로판 탈수소화 단위

33: 부탄 분해기

40: 잔사유 업그레이드화 단위, 바람직하게는 잔사유 수소화분해기

50: 가스 분리 단위

100: 원유

200: 통합 방법에서 생산된 LPG

210: 수소화분해기 유래의 LPG

212: 공급물 수소화분해기 유래의 LPG

213: 가솔린 수소화분해기 유래의 LPG

220: 통합 방법에서 생산된 정제소 단위 유래의 LPG 및 원유 증류에 의해 수득된 가스 유분

222: 방향족 개환에 의해 생산된 LPG

223: 잔사유 업그레이드화에 의해 생산된 LPG

230: 원유 증류에 의한 가스 유분

240: 에탄

250: 프로판

260: 부탄

301: 수소화분해기 공급물

310: 원유 증류에 의해 생산된, 나프타, 등유 및 가스유 중 하나 이상

311: 원유 증류에 의해 생산된 나프타

320: 통합 방법에서 생산된 정제소 단위 유래의 중간 증류물 및/또는 정제소 단위 유래의 경질 증류물

321: 통합 방법에서 생산된 정제소 단위 유래의 경질 증류물

322: 방향족 개환에 의해 생산된 경질 증류물

323: 잔사유 업그레이드화에 의해 생산된 경질 증류물

325: 정제소 단위 유래의 경질 증류물의 적어도 일부

330: 원유 증류에 의해 생산된 등유 및 가스유로 이루어진 그룹 중에서 선택되는 하나 이상

331: 정제소 단위 유래의 중간 증류물

333: 잔사유 업그레이드화에 의해 생산된 중간 증류물

400: 잔사유

401: 정제소 단위 유래의 중질 증류물

420: 잔사유 업그레이드화에 의해 생산된 중질 증류물

500: 올레핀

510: 에탄 분해에 의해 생산된 에틸렌

520: 프로판 탈수소화에 의해 프로필렌

530: 부탄 탈수소화에 의해 생산된 C4 올레핀

600: BTX

610: 방향족화에 의해 생산된 BTX

701: 가스 분리에 의해 생산된 메탄

710: 에탄 분해에 의해 생산된 메탄

810: 에탄 분해에 의해 생산된 수소

820: 프로판 탈수소화에 의해 생산된 수소

830: 부탄 탈수소화에 의해 생산된 수소

20: 수소화분해기 단위

22: 방향족 개환 단위

23: 공급물 수소화분해기

24: 가솔린 수소화분해기

30: 올레핀 합성 단위

31: 에탄 분해기

32: 프로판 탈수소화 단위

33: 부탄 분해기

40: 잔사유 업그레이드화 단위, 바람직하게는 잔사유 수소화분해기

50: 가스 분리 단위

100: 원유

200: 통합 방법에서 생산된 LPG

210: 수소화분해기 유래의 LPG

212: 공급물 수소화분해기 유래의 LPG

213: 가솔린 수소화분해기 유래의 LPG

220: 통합 방법에서 생산된 정제소 단위 유래의 LPG 및 원유 증류에 의해 수득된 가스 유분

222: 방향족 개환에 의해 생산된 LPG

223: 잔사유 업그레이드화에 의해 생산된 LPG

230: 원유 증류에 의한 가스 유분

240: 에탄

250: 프로판

260: 부탄

301: 수소화분해기 공급물

310: 원유 증류에 의해 생산된, 나프타, 등유 및 가스유 중 하나 이상

311: 원유 증류에 의해 생산된 나프타

320: 통합 방법에서 생산된 정제소 단위 유래의 중간 증류물 및/또는 정제소 단위 유래의 경질 증류물

321: 통합 방법에서 생산된 정제소 단위 유래의 경질 증류물

322: 방향족 개환에 의해 생산된 경질 증류물

323: 잔사유 업그레이드화에 의해 생산된 경질 증류물

325: 정제소 단위 유래의 경질 증류물의 적어도 일부

330: 원유 증류에 의해 생산된 등유 및 가스유로 이루어진 그룹 중에서 선택되는 하나 이상

331: 정제소 단위 유래의 중간 증류물

333: 잔사유 업그레이드화에 의해 생산된 중간 증류물

400: 잔사유

401: 정제소 단위 유래의 중질 증류물

420: 잔사유 업그레이드화에 의해 생산된 중질 증류물

500: 올레핀

510: 에탄 분해에 의해 생산된 에틸렌

520: 프로판 탈수소화에 의해 프로필렌

530: 부탄 탈수소화에 의해 생산된 C4 올레핀

600: BTX

610: 방향족화에 의해 생산된 BTX

701: 가스 분리에 의해 생산된 메탄

710: 에탄 분해에 의해 생산된 메탄

810: 에탄 분해에 의해 생산된 수소

820: 프로판 탈수소화에 의해 생산된 수소

830: 부탄 탈수소화에 의해 생산된 수소

Claims (15)

- 원유를 석유화학 산물로 변환시키는 통합 방법으로서,

(a) 원유를 정제소 단위에서 원유 증류로 처리하여 가스 유분, 나프타, 등유, 가스유 및 잔사유를 생산하는 단계;

(b) 상기 잔사유를 잔사유 업그레이드화로 처리하여 LPG, 정제소 단위 유래의 경질 증류물 및 정제소 단위 유래의 중간 증류물을 생산하는 단계;

(c) 상기 잔사유 업그레이드화에 의해 생산된 중간 증류물, 및 상기 원유 증류에 의해 생산된 등유와 가스유로 이루어진 그룹 중에서 선택되는 하나 이상을 방향족 개환으로 처리하여 LPG 및 경질 증류물을 생산하는 단계;

(d) 상기 잔사유 업그레이드화에 의해 생산된 경질 증류물, 상기 방향족 개환에 의해 생산된 경질 증류물, 및 상기 원유 증류에 의해 생산된 나프타를 수소화분해로 처리하여 LPG 및 BTX를 생산하는 단계; 및

(e) 이 통합 방법에서 생산된 LPG를, 상이한 성분들을 별개의 스트림으로 분리하기 위한 가스 분리로 처리하는 단계로서, 상기 별개의 스트림은 에탄, 프로판 및 부탄을 각각 포함하는 것인, 단계; 및

(f) 상기 별개의 스트림을 올레핀 합성으로 처리하는 단계로서, 상기 올레핀 합성은 에탄의 열분해, 프로판의 탈수소화, 부탄의 탈수소화, 또는 조합된 프로판/부탄의 탈수소화를 포함하는 것인, 단계

를 포함하는, 통합 방법. - 삭제

- 삭제

- 제1항에 있어서, 상기 잔사유 업그레이드화가 잔사유 수소화분해인, 통합 방법.

- 제1항 또는 제4항에 있어서, 상기 원유 증류에 의해 생산된 나프타, 등유 및 가스유 배합물의 적어도 50wt%가 수소화분해로 처리되는 것인, 통합 방법.

- 삭제

- 삭제

- 삭제

- 제1항 또는 제4항에 있어서, 상기 원유 증류에 의해 생산된 나프타를 제1 수소화분해 공정으로 처리하여 LPG 및 BTX를 생산하는 단계, 및 상기 정제소 단위 유래의 경질 증류물의 적어도 일부를 제2 수소화분해 공정으로 처리하여 LPG 및 BTX를 생산하는 단계를 추가로 포함하는, 통합 방법.

- 원유를 석유화학 산물로 변환시키는 공정 장치로서,

원유(100) 유입구, 및 가스 유분(230), 나프타, 및 등유, 잔사유 및 가스유 중 하나 이상(310)을 위한 적어도 하나의 배출구를 포함하는, 원유 증류 단위(10);

잔사유(400) 유입구 및 정제소 단위 유래의 중질 증류물(401)의 유입구, 잔사유 업그레이드화에 의해 생산된 LPG(223) 배출구, 잔사유 업그레이드화에 의해 생산된 경질 증류물(323)을 위한 배출구 및 잔사유 업그레이드화에 의해 생산된 중간 증류물(333)을 위한 배출구를 포함하는, 잔사유 업그레이드화 단위(40);

수소화분해기 공급물(301)을 위한 유입구, LPG(210)를 위한 배출구 및 BTX(600)를 위한 배출구를 포함하는, 수소화분해기(20);

이 통합 석유화학 공정 장치에 의해 생산된 LPG(200)를 위한 유입구 및 올레핀(500)을 위한 배출구를 포함하는, 올레핀 합성 단위(30);

이 통합 석유화학 공정 장치에 의해 생산된 가스를 위한 유입구, 에탄(240) 배출구 및 프로판(250) 배출구를 포함하는, 가스 분리 단위(50);

에탄(240) 유입구 및 에틸렌(510) 배출구를 포함하는, 에탄 분해기(31);

프로판(250) 유입구 및 프로필렌(520) 배출구를 포함하는, 프로판 탈수소화 단위(32);

부탄(260)의 유입구 및 부틸렌(530)의 배출구를 포함하는, 부탄 탈수소화 단위(33); 및

프로판 및 부탄의 혼합물을 위한 유입구, 및 프로판 및 부탄을 위한 배출구를 포함하는, 조합된 프로판/부탄 탈수소화 단위

를 포함하고,

여기서,

상기 수소화분해기 공급물이 하기를 포함하는 것이고:

원유 증류 단위(10)에 의해 생산된 나프타, 등유 및 가스유 중 하나 이상; 및

이 통합 석유화학 공정 장치에서 생산된 정제소 단위 유래의 경질 증류물 및/또는 정제소 단위 유래의 중간 증류물;

상기 수소화분해기가 추가로,

등유 및 가스유로 이루어진 그룹 중에서 선택되는 하나 이상(330) 및 정제소 단위 유래의 중간 증류물(331)을 위한 유입구, 및 방향족 개환에 의해 생산된 LPG(222)를 위한 배출구 및 방향족 개환에 의해 생산된 경질 증류물(322)을 위한 배출구를 포함하는, 방향족 개환 단위(22)

를 포함하는 것인,

공정 장치. - 삭제

- 삭제

- 제10항에 있어서, 2개의 상이한 수소화분해기를 포함하고, 여기서 제1 수소화분해기(23)는 나프타(311)를 위한 유입구 및 제1 수소화분해기에 의해 생산된 LPG(212)를 위한 배출구 및 BTX(600)를 위한 배출구를 포함하며; 제2 수소화분해기(24)는 정제소 단위 유래의 경질 증류물의 적어도 일부(325)를 위한 유입구 및 제2 수소화분해기에 의해 생산된 LPG(213)를 위한 배출구 및 BTX(600)를 위한 배출구를 포함하는 것인, 공정 장치.

- 삭제

- 삭제

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| EP13174759.4 | 2013-07-02 | ||

| EP13174759 | 2013-07-02 | ||

| PCT/EP2014/063856 WO2015000848A1 (en) | 2013-07-02 | 2014-06-30 | Process and installation for the conversion of crude oil to petrochemicals having an improved carbon-efficiency |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20160029806A KR20160029806A (ko) | 2016-03-15 |

| KR102369550B1 true KR102369550B1 (ko) | 2022-03-03 |

Family

ID=48700457

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020167002142A KR102369550B1 (ko) | 2013-07-02 | 2014-06-30 | 원유를 탄소 효율이 향상된 석유화학물질로 변환시키기 위한 방법 및 장치 |

Country Status (9)

| Country | Link |

|---|---|

| US (1) | US10676681B2 (ko) |

| EP (2) | EP3017019B1 (ko) |

| JP (2) | JP6683606B2 (ko) |

| KR (1) | KR102369550B1 (ko) |

| CN (1) | CN105473690B (ko) |

| EA (2) | EA038963B1 (ko) |

| ES (2) | ES2922104T3 (ko) |

| SG (1) | SG11201509168UA (ko) |

| WO (1) | WO2015000848A1 (ko) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2015128018A1 (en) * | 2014-02-25 | 2015-09-03 | Saudi Basic Industries Corporation | Process and installation for the conversion of crude oil to petrochemicals having an improved ethylene and btx yield |

| WO2017093056A1 (en) | 2015-11-30 | 2017-06-08 | Sabic Global Technologies B.V. | Process for producing lpg and btx from a heavy aromatic feed |

| EA201891551A1 (ru) | 2016-02-05 | 2018-12-28 | Сабик Глобал Текнолоджис Б.В. | Способ и установка для превращения сырой нефти в нефтехимические продукты с повышенным выходом |

| CN108699450B (zh) * | 2016-03-04 | 2021-04-13 | 沙特基础工业全球技术有限公司 | 由混合烃进料生产lpg和btx的方法 |

| CN110997601B (zh) | 2017-08-15 | 2021-01-29 | Sabic环球技术有限责任公司 | 通过集成的蒸汽裂解和加氢裂解方法生产轻质烯烃 |

| RU2700710C1 (ru) * | 2018-02-21 | 2019-09-19 | Индийская Нефтяная Корпорация Лимитэд | Способ переработки сырой нефти в легкие олефины, ароматические соединения и синтетический газ |

| US11046899B2 (en) | 2019-10-03 | 2021-06-29 | Saudi Arabian Oil Company | Two stage hydrodearylation systems and processes to convert heavy aromatics into gasoline blending components and chemical grade aromatics |

| CN116888243A (zh) | 2021-03-01 | 2023-10-13 | 沙特阿拉伯石油公司 | 从热解燃料油流生产苯、甲苯和二甲苯的具有脱芳构化塔的集成方法 |

| WO2023219849A1 (en) * | 2022-05-07 | 2023-11-16 | Uop Llc | Process for converting naphtha to light olefins with separation |

| WO2024075042A1 (en) * | 2022-10-04 | 2024-04-11 | Sabic Global Technologies B.V. | Methods and systems for integrating petrochemical and refinery operations |

| US20240158320A1 (en) * | 2022-11-15 | 2024-05-16 | Uop Llc | Naphtha to ethane and propane unit with hydrogen slip |

Family Cites Families (47)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3256176A (en) | 1964-10-21 | 1966-06-14 | Phillips Petroleum Co | Hydrocracking heavy hydrocarbons to gasoline and distillate |

| US3433848A (en) | 1966-08-10 | 1969-03-18 | Texaco Inc | Method of controlling selectivity in an aromatic hydrocarbon dealkylation process |

| US3449460A (en) * | 1968-06-06 | 1969-06-10 | Bethlehem Steel Corp | Upgrading of coke oven light oils |

| US3702292A (en) | 1970-03-10 | 1972-11-07 | Du Pont | Composite hydrocarbon refinery apparatus and process arrangement |

| JPS4914721B1 (ko) * | 1970-08-11 | 1974-04-10 | ||

| BE793384A (fr) * | 1971-12-27 | 1973-06-27 | Texaco Development Corp | Procede d'hydrocracking pour la conversion des hydrocarbures lourds en essence a faible teneur en soufre |

| CH564050A5 (ko) | 1972-04-06 | 1975-07-15 | Sandoz Ag | |

| US4181601A (en) | 1977-06-17 | 1980-01-01 | The Lummus Company | Feed hydrotreating for improved thermal cracking |

| US4302323A (en) | 1980-05-12 | 1981-11-24 | Mobil Oil Corporation | Catalytic hydroconversion of residual stocks |

| US4458096A (en) * | 1983-05-26 | 1984-07-03 | Air Products And Chemicals, Inc. | Process for the production of ethylene and propylene |

| FI852865L (fi) | 1984-07-25 | 1986-01-26 | Air Prod & Chem | Foerbaettrad katalysator foer dehydrering av kolvaeten. |

| US4664777A (en) * | 1984-07-30 | 1987-05-12 | Exxon Research And Engineering Company | Process for improving octane by the conversion of fused multi-ring aromatics and hydroaromatics to lower molecular weight compounds |

| FI860203A (fi) | 1985-01-22 | 1986-07-23 | Air Prod & Chem | Dehydroisomerisering av kolvaeten. |

| US4789457A (en) | 1985-06-03 | 1988-12-06 | Mobil Oil Corporation | Production of high octane gasoline by hydrocracking catalytic cracking products |

| US4827072A (en) | 1986-06-06 | 1989-05-02 | Uop Inc. | Dehydrogenation catalyst composition and hydrocarbon dehydrogenation process |

| US4926005A (en) | 1989-05-17 | 1990-05-15 | Phillips Petroleum Company | Dehydrogenation process |

| US5254788A (en) | 1991-09-10 | 1993-10-19 | Stone And Webster Engineering Corporation | Process for the production of olefins from light paraffins |

| JPH05239472A (ja) | 1992-03-03 | 1993-09-17 | Idemitsu Kosan Co Ltd | 重質炭化水素油の処理方法 |

| US5220093A (en) * | 1992-04-03 | 1993-06-15 | Stone & Webster Engineering Corporation | Process for production of olefins from mixtures of light paraffins |

| FI932187A (fi) | 1992-05-29 | 1993-11-30 | Boc Group Inc | Foerfarande foer framstaellning av omaettade kolvaeten och separering av desamma fraon maettade kolvaeten |

| US6270654B1 (en) | 1993-08-18 | 2001-08-07 | Ifp North America, Inc. | Catalytic hydrogenation process utilizing multi-stage ebullated bed reactors |

| FR2764902B1 (fr) | 1997-06-24 | 1999-07-16 | Inst Francais Du Petrole | Procede de conversion de fractions lourdes petrolieres comprenant une etape de conversion en lit bouillonnant et une etape d'hydrocraquage |

| KR100557558B1 (ko) | 2000-11-30 | 2006-03-03 | 에스케이 주식회사 | 탄화수소 혼합물로부터 방향족 탄화수소 및 액화석유가스를 제조하는 방법 |

| US6623624B2 (en) * | 2001-09-10 | 2003-09-23 | Chevron U.S.A. Inc. | Process for preparation of fuels and lubes in a single integrated hydrocracking system |

| US20030221990A1 (en) | 2002-06-04 | 2003-12-04 | Yoon H. Alex | Multi-stage hydrocracker with kerosene recycle |

| US7214308B2 (en) | 2003-02-21 | 2007-05-08 | Institut Francais Du Petrole | Effective integration of solvent deasphalting and ebullated-bed processing |

| KR100710542B1 (ko) * | 2005-06-21 | 2007-04-24 | 에스케이 주식회사 | 탄화수소 원료 혼합물로부터 경질 올레핀계 탄화수소의증산방법 |

| US7622623B2 (en) | 2005-09-02 | 2009-11-24 | Sud-Chemie Inc. | Catalytically inactive heat generator and improved dehydrogenation process |

| CA2541051C (en) | 2005-09-20 | 2013-04-02 | Nova Chemicals Corporation | Aromatic saturation and ring opening process |

| US8696888B2 (en) * | 2005-10-20 | 2014-04-15 | Exxonmobil Chemical Patents Inc. | Hydrocarbon resid processing |

| KR101234448B1 (ko) | 2005-11-14 | 2013-02-18 | 에스케이이노베이션 주식회사 | 탄화수소 혼합물로부터 방향족 탄화수소 및 액화석유가스를제조하는 공정 |

| US7704377B2 (en) | 2006-03-08 | 2010-04-27 | Institut Francais Du Petrole | Process and installation for conversion of heavy petroleum fractions in a boiling bed with integrated production of middle distillates with a very low sulfur content |

| US20080093262A1 (en) | 2006-10-24 | 2008-04-24 | Andrea Gragnani | Process and installation for conversion of heavy petroleum fractions in a fixed bed with integrated production of middle distillates with a very low sulfur content |

| US7813988B2 (en) | 2007-06-21 | 2010-10-12 | New York Mercantile Exchange, Inc. | Method and system for determining margin requirements |

| US7938952B2 (en) | 2008-05-20 | 2011-05-10 | Institute Francais Du Petrole | Process for multistage residue hydroconversion integrated with straight-run and conversion gasoils hydroconversion steps |

| JP5713538B2 (ja) | 2009-01-29 | 2015-05-07 | Jx日鉱日石エネルギー株式会社 | 軽質炭化水素油の製造方法 |

| DE102009012265A1 (de) | 2009-03-11 | 2010-09-23 | Uhde Gmbh | Verfahren zur Gewinnung von Reinaromaten aus aromatenhaltigen Kohlenwasserstofffraktionen |

| US20120000819A1 (en) * | 2009-03-30 | 2012-01-05 | Jx Nippon Oil & Energy Corporation | Method of producing alkylbenzene and catalyst used therefor |

| US8882991B2 (en) | 2009-08-21 | 2014-11-11 | Exxonmobil Chemical Patents Inc. | Process and apparatus for cracking high boiling point hydrocarbon feedstock |

| FR2951735B1 (fr) | 2009-10-23 | 2012-08-03 | Inst Francais Du Petrole | Procede de conversion de residu integrant une technologie lit mobile et une technologie lit bouillonnant |

| US9005430B2 (en) | 2009-12-10 | 2015-04-14 | IFP Energies Nouvelles | Process and apparatus for integration of a high-pressure hydroconversion process and a medium-pressure middle distillate hydrotreatment process, whereby the two processes are independent |

| US9139782B2 (en) * | 2011-02-11 | 2015-09-22 | E I Du Pont De Nemours And Company | Targeted pretreatment and selective ring opening in liquid-full reactors |

| WO2012143972A1 (ja) | 2011-04-19 | 2012-10-26 | 日揮株式会社 | 改質油の製造方法、及び改質油製造装置 |

| FR2981659B1 (fr) | 2011-10-20 | 2013-11-01 | Ifp Energies Now | Procede de conversion de charges petrolieres comprenant une etape d'hydroconversion en lit bouillonnant et une etape d'hydrotraitement en lit fixe pour la production de fiouls a basse teneur en soufre |

| FR3027912B1 (fr) | 2014-11-04 | 2018-04-27 | IFP Energies Nouvelles | Procede de production de combustibles de type fuel lourd a partir d'une charge hydrocarbonee lourde utilisant une separation entre l'etape d'hydrotraitement et l'etape d'hydrocraquage |

| FR3027911B1 (fr) | 2014-11-04 | 2018-04-27 | IFP Energies Nouvelles | Procede de conversion de charges petrolieres comprenant une etape d'hydrocraquage en lit bouillonnant, une etape de maturation et une etape de separation des sediments pour la production de fiouls a basse teneur en sediments |

| FR3033797B1 (fr) | 2015-03-16 | 2018-12-07 | IFP Energies Nouvelles | Procede ameliore de conversion de charges hydrocarbonees lourdes |

-

2014

- 2014-06-30 EP EP14735552.3A patent/EP3017019B1/en active Active

- 2014-06-30 US US14/901,865 patent/US10676681B2/en active Active

- 2014-06-30 EP EP18205192.0A patent/EP3460026B1/en active Active

- 2014-06-30 EA EA201990641A patent/EA038963B1/ru unknown

- 2014-06-30 WO PCT/EP2014/063856 patent/WO2015000848A1/en active Application Filing

- 2014-06-30 SG SG11201509168UA patent/SG11201509168UA/en unknown

- 2014-06-30 JP JP2016522566A patent/JP6683606B2/ja not_active Expired - Fee Related

- 2014-06-30 KR KR1020167002142A patent/KR102369550B1/ko active IP Right Grant

- 2014-06-30 ES ES18205192T patent/ES2922104T3/es active Active

- 2014-06-30 EA EA201690126A patent/EA033477B1/ru not_active IP Right Cessation

- 2014-06-30 CN CN201480034219.1A patent/CN105473690B/zh active Active

- 2014-06-30 ES ES14735552T patent/ES2716382T3/es active Active

-

2018

- 2018-11-26 JP JP2018220051A patent/JP6879990B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| EA201990641A1 (ru) | 2019-08-30 |

| CN105473690B (zh) | 2018-01-09 |

| EA038963B1 (ru) | 2021-11-16 |

| US20160369187A1 (en) | 2016-12-22 |

| JP6879990B2 (ja) | 2021-06-02 |

| ES2922104T3 (es) | 2022-09-08 |

| EA033477B1 (ru) | 2019-10-31 |

| KR20160029806A (ko) | 2016-03-15 |

| SG11201509168UA (en) | 2016-01-28 |

| WO2015000848A1 (en) | 2015-01-08 |

| EP3017019B1 (en) | 2018-12-19 |

| US10676681B2 (en) | 2020-06-09 |

| CN105473690A (zh) | 2016-04-06 |

| JP2016526596A (ja) | 2016-09-05 |

| EP3460026B1 (en) | 2022-05-11 |

| EP3460026A1 (en) | 2019-03-27 |

| JP2019049006A (ja) | 2019-03-28 |

| JP6683606B2 (ja) | 2020-04-22 |

| ES2716382T3 (es) | 2019-06-12 |

| EA201690126A1 (ru) | 2016-07-29 |

| EP3017019A1 (en) | 2016-05-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102371034B1 (ko) | 향상된 에틸렌 및 btx 수율을 나타내는, 원유를 석유화학물질로 변환시키는 방법 및 장치 | |

| KR102308554B1 (ko) | 원유를 비티엑스(btx) 수율이 향상된 석유화학물질로 변환시키기 위한 방법 및 장치 | |

| KR102413259B1 (ko) | 원유를 프로필렌 수율이 향상된 석유화학물질로 변환시키기 위한 방법 및 장치 | |

| KR102560961B1 (ko) | 개선된 제품 수율을 갖는 원유를 석유화학제품으로 전환하기 위한 공정 및 장치 | |